| Расчет фундамента под насос | ||||||||||

| Насосный агрегат | ||||||||||

| Масса, кг | ||||||||||

| Длина рамы, мм | ||||||||||

| Ширина рамы, мм | ||||||||||

| Коэффициент массы фундамента к массе насоса | ||||||||||

| Плотность бетона, кг/м3 | ||||||||||

| Фундаментная плита | ||||||||||

| Длина, мм | 1505 | |||||||||

| Ширина, мм | 740 | |||||||||

| Высота, мм | 211.188 | |||||||||

Фундаменты насосных станций

Фундамент насосных станций является основой всего сооружения и возводится в первую очередь. Именно от жесткости фундаментной конструкции зависит надежность всего строения и долговечность его эксплуатации.

Фундамент насосных станций модульного типа

Как правило, насосные станции, выполненные по блочно-модульному типу, имеют сравнительно небольшой вес. Поэтому в отличие от капитальных зданий, фундаментное основание таких комплексов может быть выполнено со сравнительно небольшим заглублением.

Основное требование, которое позволяет выполнить монтаж модульных конструкций с высоким качеством, это ровная конечная поверхность основания. Технологические особенности установки модулей предполагают наличие ровного фундамента. Кроме требований к качеству заливки, проектировщикам предъявляются требования к типу основания, который зависит от площади и высоты помещения, а также от характера почвы и условий местности.

Основными типами фундаментных конструкций насосных станций являются:

- Цельная плита из железобетона;

- Сборный фундамент ленточного типа;

- Монолитное основание;

- Сборная конструкция из плит дорожного покрытия.

При необходимости возведения комплекса в сжатые сроки, наиболее приемлемым вариантом является фундамент из дорожных плит. Такое основание быстро собирается и обладает необходимой ровной поверхностью.

Фундамент насосных станций монолитного и свайно-винтового типа

При возведении монолитной конструкции, производитель должен применять бетонную смесь класса В22,5 и выше. Такая смесь может изготавливаться из бетона марки М300. Проведению работ по обустройству фундамента сопутствуют мероприятия по закладке необходимых элементов будущего комплекса. При установке насосной станции на территории, характеризующейся высоким урезом грунтовых вод, а также обладающих глинистой структурой, применяются свайно-винтовые фундаментные конструкции. Подобные основания хорошо зарекомендовали себя и получили широкое распространение.

После подготовки траншеи либо котлована, в него укладывается подушка из щебня. Применяемый материал имеет марку М600 и выше. Толщина подушки составляет от 0,2 до 0,3 метра при размере фракций от 20 до 70 миллиметров. Для дренажа используется слой уплотненного песка с фракцией среднего типа. Толщина дренажного слоя от 0,4 до 0,5 метра.

Кроме обустройства фундамента, параллельно ему могут производиться следующие виды работ:

- Монтаж дренажной системы, обустройство канав для обеспечения отвода грунтовых и паводковых вод;

- Обустройство участка, прилегающего к станции, путем высадки зеленых насаждений и асфальтирования тротуаров;

- Организация коммуникаций для подвоза оборудования, механизмов и продовольствия.

Конструкция фундаментов заглубленных и наземных насосных станций

При монтаже станции полузаглубленного либо наземного типа, насосные агрегаты устанавливаются на отдельное основание. При этом размеры фундамента должны быть больше аналогичных габаритов основания агрегата на 0,1-0,15 метра. Как правило, на раму устанавливаются агрегат и электрический двигатель.

Фундамент насосной станции закладывается на глубину, зависящую от схемы прокладки трубопроводов как всасывающих, так и напорных. При этом во внимание принимается характеристика грунта на месте монтажа. Минимальное значение заглубления должно быть не меньше 0,5-0,7 метра. Кроме того, все рядом стоящие фундаменты оборудования должны закладываться на одну глубину. Поверхность основания должна быть выше уровня пола помещения не меньше, чем на 0,1 метра.

Все фундаментные основания, смонтированные в помещении комплекса, не должны соприкасаться между собой. В тех местах, где пол и бетонное основание соприкасаются, необходимо предусмотреть осадочные швы. Для крепления агрегатов либо опорных рам к фундаменту применяется анкерное соединение. При этом полученные гнезда заливаются бетонным раствором по окончании всех монтажных и проверочных мероприятий.

Верхняя поверхность фундамента агрегата должна обеспечивать отвод влаги посредством устройства желобков и бортиков. Монтаж агрегата на основании должен выполняться особо тщательно. Перекосы и несовпадение осей агрегата и силовой установки недопустимы, так как в этом случае вероятность преждевременного выхода из строя оборудования сильно возрастает. Корпуса насосного агрегата и силовой установки крепятся к фундаменту болтами, которые остаются открытыми весь период эксплуатации и обеспечивают свободный доступ для демонтажа системы.

Фундамент насосных станций шахтного типа

При организации насосной станции заглубленного исполнения, фундамент здания насосной станции и насосных агрегатов могут представлять единое целое. Центробежное оборудование вертикального типа крепятся к бетонному основанию подземной части здания либо перекрытия между залом и водозабором.

Насосные агрегаты средней мощности закрепляются на бетонном основании при помощи анкеров и опор конструкции. Более мощное насосное оборудование монтируется в специально подготовленное углубление фундамента. После установки корпус заливается бетонным раствором.

Осевые агрегаты вертикального исполнения О и ОП монтируются в зависимости от размеров конкретной модели. При диаметре рабочего колеса не более 0,87 метра, опору устанавливают в перекрытие между водозаборником и машинным залом и заливают раствором.

При диаметре колеса от 1,1 до 1,45 метра, насосный агрегат устанавливается на два бетонных основания высокой прочности. При еще более мощном насосе с колесом диаметром 1,85 метра либо 2,6 метра, оборудования монтируется с крепежом к перекрытию между стенами и балками здания.

Фундаменты под насосы

Для обеспечения нормальной работы насосного агрегата его устанавливают на прочном фундаменте. Материалом для строительства фундаментов может быть бетон, бутобетон, железобетон, бутовый камень и кирпич. Выбор материала фундамента зависит от размеров монтируемого агрегата, его мощности, грунтов основания и наличия местных строительных материалов.

При строительстве бетонных фундаментов марка укладываемого бетона должна быть не менее 90 (прочность на сжатие 90 кг/см2). Хорошим строительным материалом для фундаментов является бутовый камень. Для строительства фундаментов также может быть использован нормально обожженный или пережженный кирпич. Кирпичную кладку применяют только для фундаментов, располагаемых выше уровня грунтовых вод. Марка кирпича должна быть не ниже 150; кладку его следует вести на цементном растворе марки выше 25.

Размеры фундамента в плане определяются габаритными размерами насосного агрегата. Если насосный агрегат смонтирован на общей фундаментной плите, то ширину и длину фундамента под плитой принимают на 5-10 см больше ширины и длины фундаментной плиты.

Глубина заложения подошвы фундамента зависит от мощности монтируемого агрегата, глубины промерзания грунтов и их физических свойств. Глубина фундамента должна быть не меньше глубины каналов трубопроводов, а также глубины фундаментов соседних агрегатов. Фундаменты под агрегаты должны быть разобщенными между собой. В местах сопряжения фундаментов с полом насосной станции устанавливают доски на ребро.

В глинистых грунтах, подверженных пучению, глубину фундамента принимают не менее 1,25 м, в песчаных же грунтах она может быть значительно меньше, но не менее 50-70 см.

Над уровнем чистого пола фундаментная кладка должна возвышаться на 10-20 см. Если пол здания насосной станции подтапливается грунтовыми водами, то его устраивают в виде железобетонной плиты, на которой монтируют насосные агрегаты.

Монтаж насосных агрегатов обычно выполняют по монтажным чертежам, а поэтому все размеры фундаментов насосных агрегатов и других элементов насосной станции принимают по проекту.

Обычно фундаменты под насосные агрегаты сооружают в период строительства насосной станции, а монтаж насосных агрегатов осуществляют несколько позже. Поэтому перед монтажом насосов и двигателей проверяют, нет ли в фундаментах трещин, раковин и пустот. Фундаменты должны быть достаточно прочны, чтобы воспринять статическую нагрузку от веса агрегата и воды, находящейся в насосе и трубопроводе, а также динамическую нагрузку, возникающую в период работы агрегата.

При проверке фундаментов допускается отклонение от проектных размеров на ±15 мм.

Высотные отметки поверхностей, на которых устанавливают двигатели и насосы, должны быть на 30-40 мм ниже подошвы рам или плит. Это расстояние необходимо для установки прокладок и подливки бетона при монтаже агрегатов.

Качество бетонной кладки оценивают путем внешнего осмотра и обстукивания молотком. Бетонный фундамент, изготовленный из бетона марки 200, при обстукивании должен издавать звонкий звук и не должен оставлять заметных вмятин от ударов молотка. Фундамент из бетона марки 100 должен издавать глухой звук и оставлять заметные вмятины от удара молотка.

После проверки фундамента обнаруженные раковины или пустоты обрабатывают зубилом до полного удаления некачественного бетона, поверхности зачищают стальными щетками, промывают водой и заделывают цементным раствором с мелким заполнителем.

Перед монтажом насосных агрегатов очищают фундаменты от пыли и грязи, освобождают монтажную площадку от посторонних предметов и готовят ее к приему агрегатов.

Размеры монтажной площадки должны быть такими, чтобы на ней разместился наибольший агрегат насосной станции, причем около него должен быть свободный проход не менее 1 м. Кроме того, размеры монтажной площадки должны обеспечить разборку двигателей и насосов при выемке ротора двигателя или вала насоса.

При установке агрегата на фундамент особое внимание обращают на то, чтобы точно совпали оси валов двигателей и насосов. Неправильная установка агрегата повлечет за собой нарушение нормальной работы, перегрузку двигателя, чрезмерно быстрый износ подшипников и других трущихся деталей.

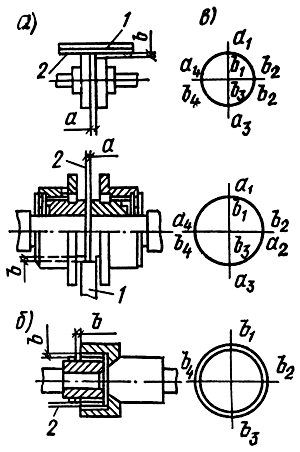

Для правильного выполнения монтажа насосного агрегата на фундаменте указывают продольные и поперечные оси и высотные отметки. С этой целью при производстве строительных работ устанавливают знаки (реперы, плашки). Репер (рис. 109, в) позволяет определить высотную отметку монтируемого агрегата. Необходимую отметку при монтаже агрегата задают с помощью нивелира и реек.

Плашки определяют направление горизонтальных и вертикальных осей.

Плашки изготовляют из отрезков швеллеров, двутавров и других профилей; на них керном наносят точку, которую обводят несмываемой краской и берут в треугольник — при обозначении горизонтальной оси, и ряд точек — при вертикальной оси (рис. 109, а, б).

Для проверки осей фундаментов между точками, определяющими положение оси, протягивают шнуры или тонкую проволоку. Для этого в фундаменте устанавливают скобы.

Рис. 109. Плашки и реперы:

а и б — плашки; в — реперы

Фундамент насоса. Большая Энциклопедия Нефти и Газа

Фундаменты под насосы

Для обеспечения нормальной работы насосного агрегата его устанавливают на прочном фундаменте. Материалом для строительства фундаментов может быть бетон, бутобетон, железобетон, бутовый камень и кирпич. Выбор материала фундамента зависит от размеров монтируемого агрегата, его мощности, грунтов основания и наличия местных строительных материалов.

При строительстве бетонных фундаментов марка укладываемого бетона должна быть не менее 90 (прочность на сжатие 90 кг/см2). Хорошим строительным материалом для фундаментов является бутовый камень. Для строительства фундаментов также может быть использован нормально обожженный или пережженный кирпич. Кирпичную кладку применяют только для фундаментов, располагаемых выше уровня грунтовых вод. Марка кирпича должна быть не ниже 150; кладку его следует вести на цементном растворе марки выше 25.

Размеры фундамента в плане определяются габаритными размерами насосного агрегата. Если насосный агрегат смонтирован на общей фундаментной плите, то ширину и длину фундамента под плитой принимают на 5-10 см больше ширины и длины фундаментной плиты.

Глубина заложения подошвы фундамента зависит от мощности монтируемого агрегата, глубины промерзания грунтов и их физических свойств. Глубина фундамента должна быть не меньше глубины каналов трубопроводов, а также глубины фундаментов соседних агрегатов. Фундаменты под агрегаты должны быть разобщенными между собой. В местах сопряжения фундаментов с полом насосной станции устанавливают доски на ребро.

В глинистых грунтах, подверженных пучению, глубину фундамента принимают не менее 1,25 м, в песчаных же грунтах она может быть значительно меньше, но не менее 50-70 см.

Над уровнем чистого пола фундаментная кладка должна возвышаться на 10-20 см. Если пол здания насосной станции подтапливается грунтовыми водами, то его устраивают в виде железобетонной плиты, на которой монтируют насосные агрегаты.

Монтаж насосных агрегатов обычно выполняют по монтажным чертежам, а поэтому все размеры фундаментов насосных агрегатов и других элементов насосной станции принимают по проекту.

Обычно фундаменты под насосные агрегаты сооружают в период строительства насосной станции, а монтаж насосных агрегатов осуществляют несколько позже. Поэтому перед монтажом насосов и двигателей проверяют, нет ли в фундаментах трещин, раковин и пустот. Фундаменты должны быть достаточно прочны, чтобы воспринять статическую нагрузку от веса агрегата и воды, находящейся в насосе и трубопроводе, а также динамическую нагрузку, возникающую в период работы агрегата.

При проверке фундаментов допускается отклонение от проектных размеров на ±15 мм.

Высотные отметки поверхностей, на которых устанавливают двигатели и насосы, должны быть на 30-40 мм ниже подошвы рам или плит. Это расстояние необходимо для установки прокладок и подливки бетона при монтаже агрегатов.

Качество бетонной кладки оценивают путем внешнего осмотра и обстукивания молотком. Бетонный фундамент, изготовленный из бетона марки 200, при обстукивании должен издавать звонкий звук и не должен оставлять заметных вмятин от ударов молотка. Фундамент из бетона марки 100 должен издавать глухой звук и оставлять заметные вмятины от удара молотка.

После проверки фундамента обнаруженные раковины или пустоты обрабатывают зубилом до полного удаления некачественного бетона, поверхности зачищают стальными щетками, промывают водой и заделывают цементным раствором с мелким заполнителем.

Перед монтажом насосных агрегатов очищают фундаменты от пыли и грязи, освобождают монтажную площадку от посторонних предметов и готовят ее к приему агрегатов.

Размеры монтажной площадки должны быть такими, чтобы на ней разместился наибольший агрегат насосной станции, причем около него должен быть свободный проход не менее 1 м. Кроме того, размеры монтажной площадки должны обеспечить разборку двигателей и насосов при выемке ротора двигателя или вала насоса.

При установке агрегата на фундамент особое внимание обращают на то, чтобы точно совпали оси валов двигателей и насосов. Неправильная установка агрегата повлечет за собой нарушение нормальной работы, перегрузку двигателя, чрезмерно быстрый износ подшипников и других трущихся деталей.

Для правильного выполнения монтажа насосного агрегата на фундаменте указывают продольные и поперечные оси и высотные отметки. С этой целью при производстве строительных работ устанавливают знаки (реперы, плашки). Репер (рис. 109, в) позволяет определить высотную отметку монтируемого агрегата. Необходимую отметку при монтаже агрегата задают с помощью нивелира и реек.

Плашки определяют направление горизонтальных и вертикальных осей.

Плашки изготовляют из отрезков швеллеров, двутавров и других профилей; на них керном наносят точку, которую обводят несмываемой краской и берут в треугольник — при обозначении горизонтальной оси, и ряд точек — при вертикальной оси (рис. 109, а, б).

Для проверки осей фундаментов между точками, определяющими положение оси, протягивают шнуры или тонкую проволоку. Для этого в фундаменте устанавливают скобы.

Рис. 109. Плашки и реперы:а и б — плашки; в — реперы

hydrotechnics.ru

| Расчет фундамента под насос | ||||||||||

| Насосный агрегат | ||||||||||

| Масса, кг | ||||||||||

| Длина рамы, мм | ||||||||||

| Ширина рамы, мм | ||||||||||

| Коэффициент массы фундамента к массе насоса | ||||||||||

| Плотность бетона, кг/м3 | ||||||||||

| Фундаментная плита | ||||||||||

| Длина, мм | 1505 | |||||||||

| Ширина, мм | 740 |

Фундамент под насос. § 3. Эксплуатация насосных станций

§ 3. Эксплуатация насосных станций

Основными требованиями, предъявляемыми к эксплуатации насосных станций, являются: надежная (безаварийная) и экономичная работа станции; безопасность работы, достигаемая точным выполнением правил технической безопасности; обеспечение нормальных санитарно-гигиенических условий работы обслуживающего персонала.

Надежная работа насосных станций возможна лишь при систематическом и тщательном поддержании всего оборудования в исправном состоянии. Для достижения этого необходимо установить правильный эксплуатационный режим работы насосов, осуществлять систематический уход и надзор за состоянием оборудования, своевременно производить текущий и планово-предупредительный ремонты оборудования.

Для обеспечения наиболее экономичной работы насосных установок необходимо постоянно добиваться работы их при высоких к. п. д. и максимального значения коэффициента мощности (cos φ).

Основные требования по технике безопасности сводятся к следующему.

Перед пуском в ход насосного агрегата необходимо проверить исправность двигателя, насоса и предохранительных устройств. Воспрещается исправлять всякие неполадки на ходу агрегата. Все движущиеся части агрегата, а также передачи от двигателя к насосу должны быть ограждены съемными кожухами.

Персонал, связанный обслуживанием электроустройств станции, должен строго выполнять «Правила безопасности при эксплуатации электрических устройств станции и подстанции».

Эксплуатационная работа насосной станции должна быть отражена в следующих документах:

в суточной ведомости, в которой отмечаются часы работы насосов и двигателей, время пуска и остановки агрегатов, ежечасные показания приборов, мелкий ремонт, расход энергии, топлива, смазки в смену, а также аварии и их причины;

в ремонтном журнале, в котором отмечаются текущие, капитальные и аварийные ремонты.

Указываются причины ремонта, какие работы произведены, какие части отремонтированы или заменены.

Одним из основных средств повышения технико-экономических показателей насосных станций крупных перевалочных нефтебаз является автоматизация управления. При этом может быть осуществлен полный автоматизированный контроль работы насосных агрегатов: пуск и остановка, управление запорной арматурой, автоматическое отключение насосного агрегата в случае падения или повышения давления в трубопроводе, повышения температуры подшипников насоса и электродвигателя. Имеется много разработанных схем автоматизации насосных станций, но недостаточный объем их внедрения не позволяет судить о конкретных их эксплуатационных и технико-экономических показателях.

Рис. 4.8. Электрическая схема автоматического управления задвижкой.

На рис. 4.8 показана схема электрических соединений блока управления задвижкой, основанная на принципе реверсивного магнитного пускателя.

Для открытия задвижки замыкается контакт кнопки КО, что приводит к возбуждению катушки контактора открытия О, главные контакты которого О в цепи двигателя привода задвижки Д, замыкаясь, включают двигатель. Задвижка открывается, и контакт связанного с ее валом конечного выключателя ВК обесточивает катушку контактора О, что приводит к остановке двигателя.

Закрытие задвижки осуществляется при замыкании контакта кнопки КЗ, при котором возбуждается катушка контактора закрытия 3, главные контакты которого включают двигатель Д для вращения в обратном направлении.

Реле тока Т защищает двигатель от перегрузок, в частности при полном закрытии задвижки, когда конечный выключатель не отключит двигатель точно в момент, соответствующий окончанию ее закрытия. Кнопка КС позволяет останавливать двигатель Д при любом положении задвижки.

Сигнализация положения задвижки осуществляется лампами ЛЗ и ЛК, в цепи которых имеется двухполюсный пакетный выключатель 2ПВ. Защита от коротких замыканий обеспечивается автоматическим выключателем АВ, установленным совместно с трехполюсным пакетным выключателем 1ПВ на вводе шкафа, рассчитанного на установку четырех таких блоков.

Рис. 4.9. Схема автоматического управления насосной установкой.

На рис. 4.9 представлена электрическая схема автоматического управления насосной установкой. При установке ключа управления УП в положение I замыкаются его контакты 1и 2и вводится в действие система автоматического управления. Включение насосной установки осуществляется подачей командного импульса с пульта управления, в результате чего автоматически выполняются все операции, необходимые для пуска установки.

Отключается насосная установка дистанционно с пункта управления, а также при действии защиты. В последнем случае автоматически включается резервная установка.

Для дистанционного пуска насоса на пункте управления замыкают контакт ключа КПД, в результате чего питание будет подаваться катушке KB включения выключателя высокого напряжения (в. н.) через контакт 1УП, контакт конечного выключателя ВКЗ задвижки, установленной на выходе насоса, блок-контакт выключателя ЛВ. Введение контакта ВКЗ, замкнутого при закрытой задвижке, делает невозможным пуск насоса при открытой задвижке. Когда давление на выходе насоса достигает заданного значения, замыкается контакт ВД установленного там электроконтактного манометра, что приводит к выключению реле РВД. Контакт РВД включает контактор О открытия задвижки, что означает окончание пуска насоса.

Для дистанционной остановки насоса на пункте управления замыкается контакт ключа КОД, в результате чего питание будет подаваться катушке КО отключения выключателя в. н. После отключения последнего двигатель останавливается, и задвижка закрывается в результате возбуждения катушки контактора 3 по цепи, замкнутой блок-контактом выключателя ЛВ. Автоматическая остановка насоса происходит в результате возбуждения реле РО, контакт которого замыкает цепь катушки отключения выключателя КО.

Реле КО срабатывает при:

1) снижении давления на выкиде насоса;

2) перегреве подшипников;

3) снижении давления воздуха ниже допустимого значения в системе вентиляции двигателя.

В первом случае замыкается контакт НД электроконтактного манометра, включающий реле времени РВ, контакт которого замыкается с выдержкой времени. Катушка реле РО возбуждается и самоблокируется. Выдержка времени предусмотрена для исключения работы реле РО при кратковременных и случайных колебаниях давления на выходе насоса, а также в период пуска насоса, когда напор его невелик.

При перегреве подшипников насоса размыкаются контакты ВТ температурного реле и обесточивается катушка реле РКП. Контакт последнего замыкается, возбуждает катушку реле-повторителя ПРКП, контакт которого подключает к питанию реле РО.

При уменьшении давления воздуха в системе вентиляции двигателя насоса ниже допустимого значения замыкается контакт НДВ сигнализатора падения давления, что приводит к возбуждению реле РА. Контакт последнего в

Монтаж насосных агрегатов

Монтаж и центровка горизонтальных насосных агрегатов.Монтаж центробежных горизонтальных насосов начинают с установки плит или рам на фундамент и выверки их в плане, по высоте и горизонтали. Допускаются отклонения плиты (рамы) в плане и по высоте до 10 мм, а по горизонтали до 0,1 мм на 1 м длины плиты. Узлы насосных агрегатов устанавливают на общей раме или на отдельных рамах (рис.1 и 2).

Рис.1. Установка насосных агрегатов на общей фундаментной раме

1— насос;

2 —электродвигатель.

Фундаментные рамы устанавливают на прокладки и крепят к фундаменту с помощью глухих или анкерных болтов. Прокладки помещают по обе стороны каждого болта и по всему периметру рамы через 300-1000 мм в зависимости от ее жесткости. Число прокладок по высоте не должно превышать пяти, включая тонколистовые, применяемые для окончательной выверки. После подливки рамы бетоном и затвердевания его до проектной прочности выполняют затяжку болтов. Окончательная центровка агрегата производится с помощью прокладок, помещенных между опорной поверхностью рамы и лапами двигателя. Установка прокладок под опорные поверхности гидромуфт и редукторов, а также под опорные поверхности насоса в агрегатах без гидромуфт и редукторов не разрешается и допускается только при наличии указаний завода-изготовителя. Плотность прилегания поверхностей прокладок друг к другу, а также к опорным поверхностям фундаментных рам (плит) и установленному на них оборудованию, проверяется щупом. Щуп толщиной 0,05 мм не должен входить в стык сопряженных поверхностей.

Рис.2. Установка насосных агрегатов на раздельных фундаментных рамах

1— насос;

2 —электродвигатель.

Если горизонтальный насосный агрегат поступает на монтаж отдельными узлами, то в агрегатах без редуктора электродвигатель прицентровывают к выверенному и закрепленному на раме насосу, а в агрегатах с редуктором насос и электродвигатель — к выверенному и закрепленному редуктору. В агрегатах с трубопроводом насос прицентровывается к закрепленному трубопроводу, а в агрегатах с гидромуфтой редуктор, насос и электродвигатель — к выверенной и закрепленной гидромуфте.

При центровке насосных агрегатов с клиноременной передачей следят за тем, чтобы оси валов электродвигателя и насоса были параллельны, а канавки шкивов — расположены без смещения относительно друг друга.

Насосные агрегаты горизонтального исполнения на общей фундаментной плите-раме или на раздельных плитах-рамах перед подливкой бетонной смесью выверяют по высотным отметкам относительно репера или насечки по высоте, а также проверяют положение насосного агрегата по осям в плане и в горизонтальной плоскости. Для этого натягивают горизонтально-продольные и поперечные струны (рис.3). На струны подвешивают отвесы так, чтобы они совпали с соответствующими насечками, нанесенными на фундамент. На натянутые и закрепленные продольные струны каждого насоса или группы подвешивают отвесы таким образом, чтобы один отвес совпал с центром всасывающего патрубка насоса и насечкой, нанесенной на фундамент. Второй отвес должен совпасть с осью электродвигателя и насечкой. Поперечную струну необходимо натягивать, если одновременно устанавливают два или несколько насосов в одном ряду. При этом отвесы, опущенные с натянутой струны, должны совпасть с центрами нагнетательных патрубков (см. рис.3). При монтаже насосов, работающих на горячих жидкостях, обязательно проверяют зазор в продольных шпонках и зазор между дистанционной втулкой и отверстиями в лапах насоса. Они должны соответствовать зазорам, указанным в паспорте насоса.

Рис.3. Натяжение струны для проверки установки насосов

1— насос;

2— отвес;

3 —струна;

4 —плита;

5— фундамент;

6 —насечка осевая;

7 —электродвигатель.

При монтаже насосного агрегата, имеющего раздельные опорные рамы или плиты, следует особое внимание обращать на зазор между торцами полумуфт, который всегда указывается в чертеже.

Наиболее ответственной операцией при монтаже горизонтальных насосных агрегатов является центровка валов по муфтам. Вначале выполняют предварительную, а затем окончательную центровку валов. В зависимости от конструкции муфты предварительную центровку производят линейкой и щупом или только щупом (рис.4).

Рис.4. Установка муфты с помощью линейки и щупа

а —центровка с помощью линейки и щупа;

б— центровка с помощью щупа;

в— круговые диаграммы результатов центровки;

1— линейка;

2 —щуп.

Окончательную центровку валов выполняют индикаторами, устанавливаемыми с помощью магнитных присосов на полумуфтах, а при отсутствии присосов — приспособлением с индикаторами. В некоторых случаях окончательную центровку валов производят с помощью скобы и щупа (рис.5).

Рис.5. Центровка валов с помощью скобы и щупа

а— центровка упругой муфты;

б— центровка зубчатой муфты;

в —положения I, II, III, IV полумуфт при совместном повороте;

1— полумуфта;

2 —скоба;

3 —щуп.

Для определения величин перекоса и параллельного смещения осей делают замеры в четырех положениях при совместном повороте полумуфт на 90°. Перекос а и параллельное смещение b подсчитывают по формулам:

;

;

.

.

Центровка агрегата считается удовлетворительной, если разность диаметрально противоположных замеров перекоса и параллельного смещения осей валов не превышает величин, указанных в табл. 3.

Монтаж насосного агрегата на фундаменте

Насосные агрегаты, как правило, устанавливают на металлической сварной раме или плите. Фундаментная рама поставляется заводом или изготовляется по заводским чертежам на строительно-монтажной площадке.

Сварную раму изготовляют из продольных и поперечных швеллеров, на которых крепится насосный агрегат (рис. 110).

Рис. 110. Установка насоса 6НДв на

фундаментной плите (размеры в мм)

Перед установкой рамы на фундамент очищают колодцы анкерных болтов от грязи и остатков осыпавшегося бетона. Затем в бетоне вырубают незначительные углубления для установки клиньев и прокладок, при помощи которых агрегат устанавливается в требуемом положении.

Фундаментные рамы крепят к фундаменту анкерными или фундаментными болтами. Эти болты закладывают в колодцы, а затем после выверки горизонтального и вертикального положения фундаментной рамы заливают бетоном.

Длину болта обычно принимают 500-700 мм, диаметр- на 3-4 мм меньше диаметра отверстия рамы. Фундаментные болты могут поставляться заводом или изготовляться на месте.

При монтаже крупных насосных агрегатов анкерные болты закладывают в бетонную кладку при строительстве фундамента.

Чтобы обеспечить горизонтальное положение вала насоса, подкладки под фундаментную раму подкладывают так, чтобы опорные плоскости рамы под насос и электродвигатель были горизонтальными. До заливки анкерных болтов и фундаментной рамы бетоном опорные поверхности рамы, предназначенные для установки двигателя и насоса, выверяют при помощи уровня. Уровень устанавливают как в продольном, так и поперечном направлении рамы и, изменяя толщину прокладок, добиваются горизонтальности.

После выверки горизонтальности и высотного положения рамы при помощи нивелира на раму устанавливают двигатель и насос и центрируют их валы. Действуя при этом клиновыми подкладками, помещаемыми под фундаментную раму, добиваются горизонтальности валов.

Только после проверки горизонтальности и высотного положения агрегата предварительно затягивают анкерные болты и заливают бетоном. По истечении времени, необходимого для схватывания бетона (7-10 суток), окончательно затягивают фундаментные болты. Их затягивают равномерно до отказа, крест-накрест. После завершения монтажных работ производят контрольную проверку соосности агрегата.

Верхнюю часть фундамента следует зажелезнить цементным раствором с суриком и покрасить, чтобы предохранить фундамент от разрушения минеральными маслами.