состав и пропорции на 1м3, видео технологии изготовления

В 30-е годы прошлого столетия голландские строители попробовали смешать цемент со старыми опилками. Свойства деревобетона оказались вполне приличными, но технология не выстраивалась. Блоки не хотели застывать, их поверхность шелушилась, а спустя пару лет, особенно на улице, они начинали потихоньку разрушаться. Однако энтузиасты не оставляли попыток и придумали новые схемы.

Оглавление:

- Технические параметры

- Нюансы изготовления и добавки

- Инструменты и приспособления

- Ингредиенты и пропорции

Дерево и камень

Арболитовые блоки сочетают простоту обработки дерева с прочностью каменных изделий. Основной состав смеси – опилки и цемент? yо кроме «классики» его готовят и на основе других древесных материалов, порой самых неожиданных: песок, древесные стружки (ЦСП), резаная солома, шкурки семечек подсолнуха, шелуха риса и даже высушенные водоросли.

Диапазон прочности – М5-М50, варианты от М5 до М15 относят к утеплителям, с маркой от 15 кг/см2 и выше называют конструкционными. Применяют в виде готовой продукции (блоки, плиты, перемычки, подоконные доски), а также в монолитном варианте. Практически полное отсутствие подвижности и малый объемный вес не позволяет выполнять полноценную заливку. Рыхлый и рассыпчатый раствор уплотняют трамбовкой либо укатывают.

Характеристики арболита

Готовые, даже высокомарочные конструкции легко обрабатываются. Их можно резать даже обычной ножовкой, строгать рубанком. Материал отлично держит шурупы, в него хорошо вбиваются гвозди. Еще одно полезное свойство: в отличие от обычного бетона сопротивляется растяжению немногим хуже, чем сжатию, что позволяет порой обходиться без армирования.

ГОСТ 19222-84 регламентирует технологию изготовления, расписывает соотношения ингредиентов. Согласно этому документу наружные стены требуется укрывать от влаги оштукатуриванием, либо облицовкой (плитка, сайдинг). Стальные изделия и арматуру необходимо защитить от коррозии. Неплохой эффект дает применение стеклопластика, но их свойства на достаточно долгий временной промежуток толком не изучены, а регламенты носят поверхностный характер.

Согласно этому документу наружные стены требуется укрывать от влаги оштукатуриванием, либо облицовкой (плитка, сайдинг). Стальные изделия и арматуру необходимо защитить от коррозии. Неплохой эффект дает применение стеклопластика, но их свойства на достаточно долгий временной промежуток толком не изучены, а регламенты носят поверхностный характер.

Еще одно важное требование технологии: работа в отличие от обычного бетона разрешена при температуре не ниже +15°С.

Изнанка процесса

Изготовить арболит своими руками несложно. Просто насыпав в ведро цемент, воду и опилки, мы его не получим. Он не будет торопиться затвердеть, а если все же схватится, вскоре начнет разрушаться. Причина – наличие в древесине особых веществ, которые химики относят к классу сахаров. Они негативно влияют на цемент, сильно замедляют, а иногда даже совсем останавливают процесс твердения.

Чтобы этого не происходило, поступают одним из двух способов:

1. Дают опилкам «вылежаться» под открытым небом, периодически перемешивая. Процесс небыстрый, занимает полтора-два года. За это время все ненужные вещества вымываются либо переходят в нерастворимое состояние.

Дают опилкам «вылежаться» под открытым небом, периодически перемешивая. Процесс небыстрый, занимает полтора-два года. За это время все ненужные вещества вымываются либо переходят в нерастворимое состояние.

2. В рецептуру арболитовой смеси вводят специальные нейтрализующие сахара составы: гашеную известь с жидким стеклом (силикат натрия) или хлористый кальций плюс сульфат алюминия (сернистый глинозем). Есть и другие варианты, но эти две пары наиболее популярны.

Добавки и их подборка

Вариант хлорида кальция с глиноземом имеет приятный бонус в виде ускорения схватывания, что немаловажно при производстве своими силами. Что касается сочетания извести с жидким стеклом, оно заметно дешевле, но главное менее чувствительно к качеству исходного сырья. То, что щепа и опилки имеют разброс по влажности – еще полбеды. Содержание пресловутых сахаров сильно зависит от породы дерева, его возраста, времени и даже места где оно было срублено.

Чтобы выдержать технологию и пропорции для смешивания смеси, приходится уточнять ее подбором при каждой перемене заполнителя. Поэтому если вы самостоятельно решили заняться изготовлением, сырье желательно завозить по принципу «больше — лучше», чтобы не делать замеры и не пересчитывать соотношения каждый раз при завозе очередной партии. Тем более, что уходит на это как минимум неделя.

Поэтому если вы самостоятельно решили заняться изготовлением, сырье желательно завозить по принципу «больше — лучше», чтобы не делать замеры и не пересчитывать соотношения каждый раз при завозе очередной партии. Тем более, что уходит на это как минимум неделя.

Готовим оснастку

Привлекает арболит еще тем, что открыть производство можно самостоятельно буквально «на коленке». Для небольшого цеха, рассчитанного на изготовление до полутысячи стандартных (19х19х40 см) блоков за смену понадобится:

- Гравитационная или лопастная мешалка с рабочим объемом 140-180 литров.

- Пластиковые емкости, ведра для обработки, переноски и дозирования сырья.

- Весы, рассчитанные не менее чем на 10 кг.

- Лопаты.

- Формы. Их можно изготовить из тонкой листовой стали или сколотив из гладких досок. Чтобы раствор не лип к опалубке, ее смазывают эмульсией из воды, мыла и машинного масла.

Состав и пропорции компонентов

Для варианта хлорид кальция + сульфат алюминия на м3 готовой смеси: 500 кг цемента М400, столько же по весу или чуть больше опилок, по 6,5 кг каждого вида химиката, около 300 литров воды. Если вы планируете использовать известь с силикатом натрия, соотношение соответственно будет 9 + 2,5 кг при прочих равных.

Если вы планируете использовать известь с силикатом натрия, соотношение соответственно будет 9 + 2,5 кг при прочих равных.

Для удобства пересчитаем на 1 м3 эти пропорции для замеса в ведрах по 10 л: цемент – 80; опилки – 160; добавки – хлор и кальций чуть больше половины ведра, глинозем – треть. Перемешав все это, получим чуть больше кубометра мокрых опилок, а после того как уплотним их в опалубке и дадим схватиться — куб арболита марки 25.

Технология производства организована по схеме:

- Разводим реактивы в приблизительно третьей части (0,1 м3) всего количества воды.

- Перемешиваем с опилками, даем вылежаться пару дней, укрыв пленкой.

- Начинаем перемешивать, постепенно добавляя цемент.

- Вымешиваем как минимум 5-7 минут. Вываливаем, раскладываем по формам, хорошо уплотняем.

На следующий день опалубку аккуратно снимаем.

Монолитный арболит своими руками: состав и пропорции замеса

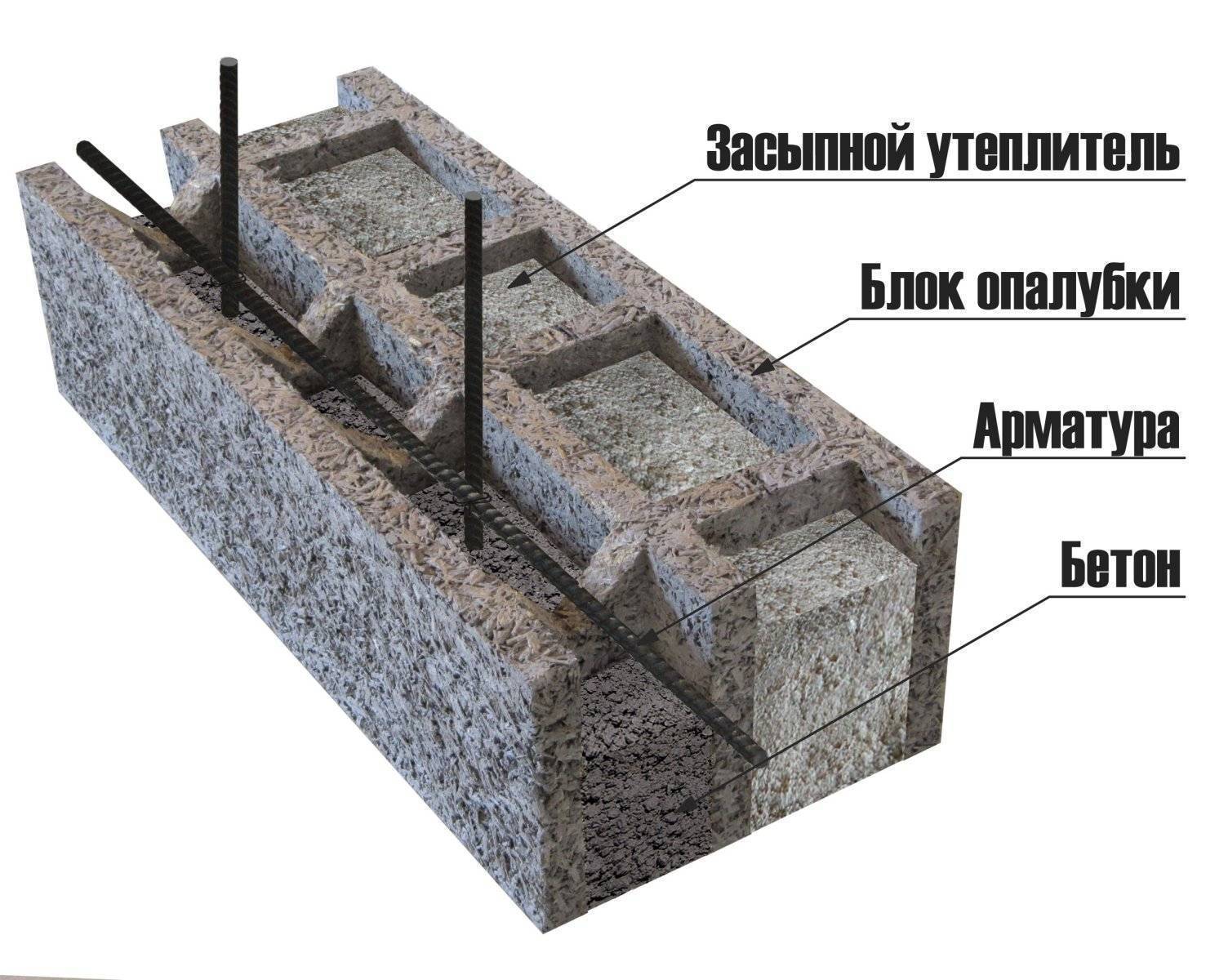

Монолитный арболит своими руками приготовить не сложно. Главное удобство в том, что это делается непосредственно на стройплощадке. По составу и пропорциям, а также по своим характеристикам и свойствам он ничем не отличается от блочного.

Номенклатура монолитного арболита

Номенклатура арболита монолитного такая же, как и у блочного — существует 2 вида:

- Конструкционный. Имеет плотность от 500 до 850 кг/куб. м. Соответствует классу прочности В1, В1,5, В2, В2,5. Используют для возведения несущих стен и перегородок зданий до 2-х этажей.

- Теплоизоляционный. Его плотность от 300 до 500 кг/куб. м. Класс прочности — В0,35, В0,5, В0,75. Применяют для заливки пазух и межстеных пустот для теплоизоляции и звукоизоляции.

Прочность заливного арболита зависит от используемой марки цемента и качества уплотнения смеси. При недостаточной прочности выполняют армирование арболита.

Готовим монолитный арболит: состав и пропорции смеси

Монолитный арболит на 80-90% состоит из щепы, как заполнителя, цемента, воды и химических добавок, ускоряющих твердение раствора и для устранения влияния сахаров древесины.

Щепа для арболита по ГОСТу должна иметь определенный размер и форму. Желательно использовать хвойные породы древесины, кроме лиственницы. В лиственных породах содержится немного больше древесных ядов, их также можно использовать.

В качестве цемента выступает портландцемент марок М400, М500 (европейские марки: CEM I 32,5, CEM I 42,5, CEM II/A 32,5, CEM II/A 42,5, CEM III 32,5).

Пропорции минеральной добавки

В качестве минеральных добавок для ускорения твердения раствора, обработки щепы, увеличения подвижности раствора можно использовать различные химические компоненты описанные в статье «Химические добавки для арболита». Самые распространенные и в то же время эффективные добавки это – хлористый кальций (технический CaCl2), жидкое стекло, сернокислый алюминий, известь-пушенка.

Соответственно существует много рецептов приготовления монолитного арболита. В одних рецептах подготавливается и обрабатывается древесина, в других – добавляют химический компонент непосредственно в смесь.

По одному из рецептов щепу вымачивают в извести (80 кг извести на куб древесины), отжимают. Затем сверху посыпают порошком негашеной извести (80 кг), перемешивают, разравнивают, высушивают и добавляют в смесь. Таким образом, избавляются от древесных сахаров, влияющих на прочность монолитного арболита.

Возиться со щепой, да тем более с такими объемами для строительства – дело достаточно затратное по времени, требующее площадей для этого процесса. Поэтому быстрым вариантом приготовления монолитного арболита будет применение хлористого кальция или сульфата алюминия (сернокислого алюминия). В этом случае щепу можно не обрабатывать, но будет лучше, если она отлежится на открытом воздухе, под солнцем и дождем, пару месяцев (не в куче!). Также, если есть возможность, ее можно замочить в воде, а перед приготовлением смеси высушить. Замачивание и вылеживание – это своего рода элементарная подготовка древесины, позволяющая частично устранить сахара.

Поэтому быстрым вариантом приготовления монолитного арболита будет применение хлористого кальция или сульфата алюминия (сернокислого алюминия). В этом случае щепу можно не обрабатывать, но будет лучше, если она отлежится на открытом воздухе, под солнцем и дождем, пару месяцев (не в куче!). Также, если есть возможность, ее можно замочить в воде, а перед приготовлением смеси высушить. Замачивание и вылеживание – это своего рода элементарная подготовка древесины, позволяющая частично устранить сахара.

На этапе приготовления состава монолитного арболита добавляется хлористый кальций или сульфат алюминия 2-5% от массы цемента. Так какая же все-таки пропорция химической добавки для арболита, 2% или 5%? Это зависит от марки и от качества цемента. Состав одной и той же марки (например, М500) но разных производителей на самом деле может отличаться качеством. Поэтому рекомендуют сделать тестовый замес. Если при добавлении хлористого кальция 5% от массы вяжущего на отвердевшем материале появятся «высолы» (белого цвета соляные выцветы), то процент содержания химического компонента нужно уменьшать. Высолы говорят о том, что цемент хороший и 5% для состава многовато. В то же время 2% может быть мало. Пару тестовых замесов стоит сделать.

Высолы говорят о том, что цемент хороший и 5% для состава многовато. В то же время 2% может быть мало. Пару тестовых замесов стоит сделать.

Важно знать! Конкретной пропорции химического компонента для монолитного арболита нет! Ее всегда нужно определять в зависимости от качества используемого цемента и щепы (качество, порода древесины, размеры).

Некоторые не хотят заниматься подборкой пропорции хлористого кальция. И, чтобы не образовывались соляные выцветы, добавляют в состав жидкое стекло. Например, 2% хлористого кальция и 3% жидкого стекла от массы цемента. Но жидкое стекло достаточно дорогое, поэтому для многих экономичнее сделать пару тестовых замесов и определить пропорцию хлористого кальция.

Пропорции щепы, цемента и воды на 1м3 заливного арболита

Пропорция зависит от того, какой вид монолитного арболита вы готовите: конструкционный или теплоизоляционный.

Рассмотрим пропорции состава на 1м3 заливного монолитного арболита при использовании вяжущего марки М400 и абсолютно сухой щепы хвойных пород древесины:

Конструкционный монолитный арболит

В2,5(М25) – 380 кг цемента, 250кг древесного заполнителя, 440 литров воды;

В2,0(М20) – 350 кг, 230кг, 400 литров;

В1,0(М15) – 320 кг, 210кг, 360 литров;

Теплоизоляционный монолитный арболит

В0,75(М10) – 300 кг цемента, 190кг древесного заполнителя, 430 литров воды;

В0,35(М5) – 280 кг, 170кг, 300 литров;

Корректировка состава

Если вы используете другую марку цемента, то пропорция высчитывается с применением коэффициента: для М300 коэффициент 1,05, для М500 – 0,96, для М600 – 0,93.

Пропорция щепы дана для абсолютно сухого материала. Обычно это редкость. Поэтому ее количество нужно скорректировать в зависимости от ее влажности – добавить некоторое количество. Для подсчета дополнительного количества умножаем вышеприведенную массу на коэффициент, который рассчитывается как %влажности щепы деленная на 100%.

Например, древесный заполнитель имеет влажность 20%. Получить нужно монолитный арболит класса прочности В2,0. Следовательно: 20%/100%=0,2. Умножаем коэффициент 0,2 на количество сухой щепы 230 кг для В2,0 – 0,2*230=46 кг. В состав дополнительно нужно добавить 46 кг древесного заполнителя.

Процесс замеса

Щепа и хлористый кальций (или другая хим. добавка) перемешиваются в сухом виде, потом добавляется цемент. Достигают однородности состава. Затем из лейки струей добавляется вода с постоянным перемешиванием, до тех пор, пока весь древесный заполнитель со всех сторон не будет покрыт смесью.

Смешивать удобно при помощи строительного миксера или смесителя. Обычно на это затрачивается 5 – 7 минут.

Обычно на это затрачивается 5 – 7 минут.

Готовая смесь монолитного арболита – это умеренно влажная масса. Если взять в руку щепу, то из нее не должна вытекать вода!

Если в состав не вводилась химическая добавка, а выполнялась предварительная обработка заполнителя в извести, то процесс перемешивания длиться минут 25, чтобы известь успела погаситься.

Так можно приготовить монолитный арболит своими руками для последующей заливки в возведенную опалубку или несъемную опалубку стен и перегородок, а также заливки полов и перекрытий.

Подбор состава арболитобетона для производства качественных арболитовых блоков

Подбор состава арболита для изготовления арболитовых блоков на вибростанках Вибромастер производится в лабораторных условиях любым проверенным на практике способом. Производственный состав

На подбор состава арболита дается задание, в котором указывается заданная средняя плотность (марка по средней плотности) и марка по прочности на сжатие (класс по прочности при сжатии). Могут быть указаны дополнительные требования к стеновым строительным блокам по морозостойкости и теплопроводности.

Могут быть указаны дополнительные требования к стеновым строительным блокам по морозостойкости и теплопроводности.

Предварительно, перед подбором состава арболита, устанавливают характеристики всех используемых материалов.

Для цемента устанавливают марку и активность, нормальную густоту, минералогический состав, среднюю плотность, истинную плотность р0. Для заполнителя определяют насыпную среднюю плотность р3, плотность в куске рх, водопоглощение по массе W. Качество химических добавок (ХД) устанавливается паспортом или на основании данных их непосредственного испытания.

Наиболее распространенным и удобным способом подбора и назначения исходного состава арболитовой смеси является способ подбора по разработанным таблицам.

Средняя плотность арболита в высушенном состоянии в зависимости от класса (марки) и вида используемых органических заполнителей должна находиться в пределах, указанных в таблице.

| Заполнитель | Расход цемента кг/м3, в зависимости от класса (марки) арболита | |||||

|---|---|---|---|---|---|---|

| Дробленка из отходов: | 80,35(5) | В,75(10) | В1 (15) | В2 (25) | 82,5(35) | |

| — лесопиления и деревообработки хвойных пород | 260 | 300 | 330 | 360 | ||

| — лесозаготовок хвойных пород | 280 | 300. | 320 | 350 | 380 | |

| — лесопиления и деревообработки смешанных пород | 290 | 310 | 330 | 360 | 390 | |

| — лесозаготовок смешанных пород | 310 | 330 | 350 | 380 | — | |

| — дробленка рисовой соломы | 300 | — | 370 | 400 | — | |

| — костра конопли и льна | 220 | 310 | 360 | 450 | — | |

| — дробленые стебли хлопчатника | 260 | 290 | 320 | 360 | — | |

Примечание: приведенные расходы цемента рекомендуются лишь для приготовления первого исходного замеса при подборе состава арболитовой смеси и не могут служить нормами расхода цемента в производственных условиях.

При применении цемента иных марок (отличного от марки 400) величина расхода цемента умножается на коэффициенты, приведенные в таблице.

| Марка цемента | Коэффициенты изменения расхода цемента для арболита класса (марки) | |||||

|---|---|---|---|---|---|---|

| В0,35(5) | В,75(10) | B1(15) | В2 (25) | В2,5(35) | ||

| 300 |

1,05 |

1,05 |

1,05 |

1,10 |

1,16 | |

| 400 | 1 | 1 | 1 | 1 | 1 | |

| 500 | 0,96 | 0,96 | 0,95 | 0,95 | 0,94 | |

| 600 | 0,93 | 0,93 | 0,92 | 0,92 | 0,9 | |

Расход органического заполнителя в сухом состоянии и назначается по следующей таблице. .

.

| Заполнитель | Расход сухого органического заполнителя, кг/м, арболита класса (марки) | |||||

|---|---|---|---|---|---|---|

| В0,35(5) | В,75(10) | В1(16) | В2(26) | В2,5(35) | ||

| Дробленка из отходов: | ||||||

| — лесопиления и деревообработки хвойных пород | 160 | 180 | 200 | 220 | 240 | |

| — лесозаготовок хвойных пород | 170 | 190 | 210 | 230 | 250 | |

| — лесопиления и деревообработки смешанных пород | 180 | 200 | 220 | 240 | 250 | |

| — лесозаготовок смешанных пород | 160 | 180 | 200 | 220 | 240 | |

| — дробленка рисовой соломы | 180 | — | 220 | 250 | — | |

| — костра конопли и льна | 200 | 190 | 180 | 170 | — | |

| — дробленые стебли хлопчатника | 200 | 210 | 220 | 230 | — | |

Расходы воды определяются по по следующей таблице.

| Заполнитель | Расход воды, л/м в смеси при классе (марке) арболита | |||||

|---|---|---|---|---|---|---|

| В0,35(5) | В,75(10) | В1 (15) | В2 (25) | В2,5(35) | ||

| Дробленка из отходов: | ||||||

| — лесопиления и деревообработки хвойных пород | 280 | 300 | 330 | 360 | 400 | |

| — лесозаготовок хвойных пород | 300 | 330 | 360 | 400 | 440 | |

| — лесопиления и деревообработки смешанных пород | 330 | 360 | 390 | 430 | 460 | |

| — лесозаготовок смешанных пород | 330 | 360 | 390 | 430 | 460 | |

| — дробленка рисовой соломы | 350 | — | 400 | 450 | — | |

| — костра конопли и льна | 400 | 470 | 450 | 420 | — | |

| — дробленые стебли хлопчатника | 400 | 460 | 480 | 510 | — | |

Расходы цемента, воды и органических заполнителей при производстве арболитовых блоков зависят от многих факторов и, в первую очередь, от способа уплотнения арболитовой смеси. Их необходимо устанавливать опытным путем в зависимости от производственных условий.

Их необходимо устанавливать опытным путем в зависимости от производственных условий.

Предварительный расход химических добавок назначается по следующей таблице.

| Химическая добавка | Расход химической добавки, кг/м3, в зависимости от вида заполнителя | |||

|---|---|---|---|---|

| древесная дробленка | костра конопли или льна | дробленые стебли хлопчатника | ||

| Кальций хлористый технический | 8 | 6 | 11 | |

| Стекло натриевое жидкое | 8 | 9 | — | |

| Комплексная добавка: сернокислый алюминий + известь-пушенка | 20 25 |

15 20 |

— — |

|

Рассчитанные составы проверяют в лабораторных или производственных условиях , путём изготовления и испытания контрольных образцов. Опытные образцы для определения класса (марки) арболита по прочности при сжатии твердеют в течение 28 суток при температуре при температуре 20 +/- 2°С и относительной влажности воздуха 70 +/- 10%. Для установления распалубочной и отпускной прочности изготавливают и испытывают образцы в возрасте 1-х, 3-х и 7-и суток.

Опытные образцы для определения класса (марки) арболита по прочности при сжатии твердеют в течение 28 суток при температуре при температуре 20 +/- 2°С и относительной влажности воздуха 70 +/- 10%. Для установления распалубочной и отпускной прочности изготавливают и испытывают образцы в возрасте 1-х, 3-х и 7-и суток.

Рабочий состав арболитобетона назначается по результатам испытания контрольных образцов.

Пример подбора состава арболита

Требуется подобрать состав конструкционно-теплоизоляционного арболита класса В2 для производства арболитовых блоков, средней плотностью не более 650 кг/м3 (в высушенном состоянии) для стеновых строительных блоков.

Имеется заполнитель — дробления из отходов деревообработки хвойных пород. Зерновой состав дроблеики удовлетворяет требованиям стандарта. Насыпная средняя плотность дробленки в сухом состоянии 120 кг/м3, влажность по массе — 50%. Вяжущее — портландцемент марки 400. Подбор состава арболита производим расчетно-экспериментальным методом. Расход цемента определяем по табл.1, Ц=330 кг/м3. По табл.3 расход сухой дробленки Дсух.=220кгД|3, с учетом влажности — расход дробленки составит 330 кг/м3. Для назначенного расхода цемента по табл.6 определяем предварительный расход воды В=360 л/м3.

Расход цемента определяем по табл.1, Ц=330 кг/м3. По табл.3 расход сухой дробленки Дсух.=220кгД|3, с учетом влажности — расход дробленки составит 330 кг/м3. Для назначенного расхода цемента по табл.6 определяем предварительный расход воды В=360 л/м3.

Расход химической добавки (ХД) устанавливаем по табл.5 — это 8 кг/м3 хлорида кальция. Хлорид кальция берется 10%-ной концентрации. Содержание соли в 1 л. такого раствора (с плотностью 1,084) составляет 0,108 кг. Следовательно, для введения в арболит необходимого количества соли в виде 10%-ного раствора на 1 м3 арболитовой смеси его потребуется: 8:0,108=74,07 л. В найденном количестве раствора соли воды содержится 1,084×74,07-8=72,3 л.

С учетом воды, содержащейся в древесной дробленке и в растворе добавки, количество воды для приготовления 1 м3 арболитовой смеси будет равно 360-72,3=217,7 л. Средняя плотность свежеуложенной арболитовой смеси составит: 330+220+360+8=918 кг/м3.

Средняя плотность арболита в сухом состоянии определяется по формуле:

1,15Ц — масса цементного камня с учетом химически-связанной воды, кг на 1 м3 арболита.

Для установления оптимального расхода цемента необходимо изготовить и испытать три серии образцов с разным расходом цемента: одну с намеченным исходным расходом 330 кг/м3 и две дополнительные серии с расходом цемента на 15% меньше и больше принятого, т.е. 280 и 380 кг/м3.

Для каждого расхода цемента принимаем три предварительных расхода воды — установленный по табл.4 (360 л/м3) и на 5% больше и меньше, т.е. с учетом воды в растворе ХД и заполнителе. Расход древесного заполнителя оставляем неизменный. Для проведения опытных замесов для всех трех составов определяем расходы материалов на 15 литров по формулам, для первого состава (исходного):

Расход цемента Ц1 = (Ц*15)/1000=(380+15)/1000=4.96кг

Расход дробленки Дсух1=(Дсух*15)/1000=(220*15)/1000=3.30кг

Расход воды В1 = (В*15)/1000=(360*15)/1000=5,4кг

Расход химической добавки ХД1= (ХД*15)/1000=(8*15)/1000=0.12кг

Для остальных двух составов расходы материалов рассчитываются аналогично.

Химические добавки растворяются в воде затворения опытного замеса.

Проводятся опытные замесы, в процессе которых проверяется жесткость арболитовой смеси по техническому вискозиметру. Жесткость арболитовой смеси должна соответствовать — 60 сек. и регулируется предварительным расходом воды. Если рассчитанное количество воды не обеспечивает получение требуемой жесткости, его увеличивают или уменьшают. Подогнав жесткость арболитовой смеси под требуемую, определяют среднюю плотность смеси, для этого заполняют стандартный мерный цилиндр объемом 5 л. Мерный цилиндр вместе с насадкой устанавливают на вибростол и закрепляют, а затем заполняют арболитовой смесью до половины насадки, устанавливают сверху на поверхность смеси пригруз, обеспечивающий давление, равное принятому при производстве стеновых строительных блоков, но не менее 0,004 МПа и вибрируют в течение 30-60 сек. до прекращения оседания пригруза. После этого снимают пригруз и насадку, срезают избыток смеси и заглаживают поверхность. Затем взвешивают. Среднюю плотность арболитовой смеси в кг/м3, вычисляют как среднюю двух определений по формуле:

Pcm= (m-m1)/V,

где m — масса мерного сосуда с бетонной смесью, гр;

m1 — масса мерного сосуда без смеси, гр;

V — объем мерного сосуда, см3.

Определив среднюю плотность, определяем объем приготовленной арболитовой смеси — Vсм по формуле:

Vom= СуммаP/pm,

где SР=Ц1 +Дсух 1 +В1 +ХД1 сумма материалов используемых при опытном замесе.

Определив объем приготовленной смеси, вычисляю фактические расходы материалов в кг/мпо формулам:

Фактический расход цемента Цф = (Ц1/Vcm)*1000

Фактический расход дробленки ДсухФ= (Дсух1/Vom)*1000

Фактический расход воды Вф = (В1/Vom)*1000

Фактический расход ХД = ХДср=(ХД1/Vom)*1000

Для остальных двух составов средняя плотность и фактические расходы материалов определяются аналогично. Из подобранных смесей изготавливаются контрольные кубы размером 15x15x15 см в количестве 3 шт. для каждого состава. Укладка арболитобетонной смеси в формы производится так же, как и при определении средней плотности смеси. Отформованные кубы в течение 1-х суток твердеют в формах и еще 27 суток (при температуре 20 +/- 2С и относительной влажности воздуха 70 +/- 10%) после распалубки. После твердения на кубах определяют среднюю плотность и прочность при сжатии в Мпа.

Средний предел прочности при сжатии образцов для каждого из трех расходов цемента с оптимальным для каждого из них расходом воды наносим на график. По оси абсцисс откладываем расходы цемента на 1 м арболита, по оси ординат — предел прочности образцов арболита при сжатии в МПа. Проводим через полученные точки прямую и получаем зависимость прочности арболита при сжатии от расхода цемента. По графику определяем требуемый расход цемента для получения арболита заданного класса В2 при принятых условиях уплотнения и твердения. Расходы остальных материалов определяются по фактическим расходам трех составов арболита по интерполяции. После проверки подобранного состава в производственных условиях он рекомендуется для массового производства.

Вы также можете посмотреть следующие разделы

- Вяжущие вещества

- Заполнители

- Микрозаполнители

- Химические добавки

- Вода для бетонов

- Условия твердения строительных стеновых блоков

- Способы определения жесткости бетонной смеси

- О цементно-грунтовых строительных стеновых блоках

- Основные характеристики грунтов для производства стеновых строительных блоков

- Цементы для изготовления стеновых строительных блоков

- Подбор составов цементогрунта

- Основные требования к строительным стеновым блокам из грунтобетона

- Об арболитовых блоках

- Классификация арболитовых стеновых блоков

- Материалы для производства строительных арболитовых блоков: Органический целлюлозный заполнитель

- Материалы для производства строительных арболитовых блоков: Вяжущие вещества

- Материалы для производства строительных арболитовых блоков: Химические добавки

- Твердение и тепловая обработка стеновых арболитовых блоков

- Требования к стеновым блокам из арболита

- Арболитовые блоки и опилкобетонные блоки – отличия

- Дом из арболитовых блоков или дерева: что выбрать?

- О саманных блоках

- Основные требования к блокам из самана

- Материалы для производства саманных стеновых блоков: Вяжущее — глинистые грунты

- Материалы для производства саманных стеновых блоков: Заполнители

- Методы испытания глинистых грунтов для производства самана: Методика определения содержания глинисты

- Методы испытания глинистых грунтов для производства самана: Методика определения содержания глинисты

- Методы испытания глинистых грунтов для производства самана: Методика определения вязкости глинистого

- Подготовка грунта к производству саманных строительных блоков

- Сушка и хранение саманных строительных блоков

- Мероприятия по повышению прочности и водостойкости стеновых саманных блоков

- Особенности производства саманных строительных блоков в зимнее время

- Изготовление блоков из бесцементных бетонов

- Про шлакощелочной бетон

- Требования к материалам для изготовления шлакощелочного бетона

- Подбор состава шлакощелочного бетона

- Рекомендуемые ориентировочные составы тяжелых шлакощелочных бетонов

- Изготовление стеновых бетонных блоков из легких шлакощелочных бетонов

- Изготовление стеновых бетонных блоков из мелкозернистых шлакощелочных бетонов

- Изготовление стеновых бетонных блоков из арболита на шлакощелочном вяжущем

- Изготовление блоков с декоративным слоем

- Приготовление и нанесение декоративных растворов

- Составы декоративных растворов

Арболит своими руками: состав, пропорции на 1м3

Вы не найдёте один идеальный и четко обозначенный нормами ответ. Арболит, состав и пропорции на 1м3 этого материала подбираются в зависимости от типа органического наполнителя (см. п. 5.1.2 ГОСТ Р 54854-2011) и косвенных факторов.

Делается это в лабораториях производителя. Но при соблюдении общих технологических требований можно сделать и в домашних условиях арболит, состав и пропорции которого будут выверены и надёжны.

На примере марки 35, арболит имеет следующие пропорции замеса на куб: вода- 480 л; цемент- 400 кг; щепа- 250 кг. И улучшающие добавки, 2-4 % от общей массы. Это конструкционный арболит, пригодный для строительства стен.

Ну а подробности в статье далее.

Из чего состоит арболит

Другое название материала — деревобетон.

Состав арболита.

- Вяжущее вещество. Используется сульфатостойкий (кроме пуццоланового) или портландцемент. С целью повышения морозостойкости может применяться материал со специальными добавками. По ГОСТ 19222-84 арболит изготавливают из цемента следующих марок: для теплоизоляционного — не ниже М300, для конструкционного — М400 или выше.

- Вода. Вступает в реакцию с вяжущим компонентом, что приводит к образованию прочной кристаллической структуры.

- Наполнитель. Применяются древесная щепа или растительные остатки.

- Химические добавки.

Компоненты должны соответствовать ряду требований.

Древесная щепа

Сырьем для производства наполнителя служат:

- отходы деревообрабатывающей промышленности;

- горбыль, сучья, верхушки, тонкие ветки и прочая некондиционная древесина.

Применяется т.н. игольчатая щепа со следующими размерами:

- длина — 15-25 мм;

- ширина — 5-10 мм;

- толщина — 3-5 мм.

При указанных геометрических параметрах нивелируется разница по впитыванию влаги вдоль и поперек волокон, что требуется для качественной обработки наполнителя.

Опилки не используют: материал с таким наполнителем изготавливается по другой технологии.

Для изготовления щепы лучше использовать хвойные деревья (пихту, сосну, ель) по причине низкого содержания сахаров.

Сахар в древесине, если оставить его как есть, значительно снизит прочность блоков.

Допускается применять и некоторые лиственные деревья:

- березу;

- осину;

- тополь;

- дуб.

Однако, в этих породах уровень сахаров выше, значит, увеличится расход химреагентов на стадии подготовки наполнителя.

Лиственницу и бук не используют совсем, т.к. для их минерализации придется увеличить расход добавок вдвое.

Более подробно про щепу для арболита есть отдельная статья на сайте, расположена тут

Химические вещества

Крайне важны. Арболит, состав которого химически чист, крайне сложно довести до необходимого качества.

Выполняют они комплексную функцию.

- Расщепляют углеводы, содержащиеся в органическом наполнителе. Без этого они в условиях щелочной среды цементной смеси распадаются на водорастворимые сахара (химия процесса имеет вид гидролиза), делающие бетон рассыпчатым.

- Уничтожают споры грибов, бактерии и прочую биоту, способную вызвать гниение органики.

- Закупоривают поры растительных остатков, вследствие чего те не впитывают воду из раствора. Без этого наполнитель разбухал бы, приводя к появлению трещин в материале (вспучиванию блока).

Основными добавками являются.

- Сернокислый алюминий. Расщепляет сахара в органическом наполнителе за 1 неделю и ускоряет созревание бетона (но время схватывания остается тем же). Применяется в большинстве случаев.

- Хлористый кальций. Подмешивается к сернокислому алюминию в качестве антисептика. Уничтожает бактерии в наполнителе и предотвращает их появление в щепе на гранях блока. Ускоряет отвердение. Допускается его замена на хлористый алюминий.

- Силикат натрия или калия (жидкое стекло). Закупоривает поры в органике, предотвращая впитывание влаги с последующим разбуханием. Применяется после расщепления сахаров.

Вместо сульфата алюминия и хлористого кальция, если те недоступны, можно использовать гашеную известь. Она расщепляет сахара и уничтожает микроорганизмы с меньшей скоростью, поэтому время обработки сырья увеличивается до 2 месяцев — при пересыпке сухим реагентом, и 1 месяца — с применением известкового молока.

Известковое молоко- удобный и надёжный способ обработки щепы. Для его приготовления 50 кг извести разводят в 200 л воды. Таким объемом обрабатывают 4 куб.м щепы.

Сахара расщепляются и естественным образом, но для этого измельченный наполнитель следует сушить на открытом воздухе в течение 3 месяцев.

В состав арболита по ГОСТ, кроме основных добавок, включаются дополнительные.

- Ускоритель отвердения — нитрат кальция. Стимулирует схватывание раствора.

- Пенообразователь из жидкого стекла на основе канифоли и едкого натра. Снижает плотность материала и его теплопроводность.

- Воздухововлекающие — смола древесная омыленная. Повышают морозостойкость и пластичность смеси, снижают риск ее расслоения.

- Гидрофобизатор — этилсиликонат натрия или полигидросилоксан. Снижает водопроницаемость.

Органика в составе

Кроме щепы, в качестве наполнителя применяют следующие растительные остатки:

- Измельченную кору (не более 10% массы раствора).

- Хвою (до 5%).

- Солому риса.

- Одревесневшие части стеблей прядильных растений (костру). В основном используют лен, коноплю и хлопчатник. Допускается содержание пакли и очесов не более 5% от массы раствора.

- Сухие листья и мелкие ветки (в соотношении 1:10).

Сырье измельчают до размеров, указанных в ГОСТ 19222-84: длина фрагмента менее 40 мм, ширина — 2-5 мм.

Требуется точно соблюдать процедуру подготовки органического наполнителя, иначе в нем остаются сахара, придающие бетону рассыпчатость. Особенно богат углеводами лен.

Для замеса используется чистая вода (из централизованной сети, скважины или колодца).

Вот, собственно и всё, из чего делают арболитовые блоки.

Далее немного нормативов.

Требования по ГОСТу

Норматив регламентирует состав смеси, размеры блоков и технические характеристики материала.

Арболит, изготовленный с соблюдением технологии, имеет следующие параметры.

- Плотность — 400-850 кг/куб. м (зависит от марки).

- Прочность на сжатие — 0,5-1,0 МПа.

- Коэффициент теплопроводности — 0,08-0,17 Вт/м*С.

- Прочность на изгиб — 0,7-1,0 МПа.

- Морозоустойчивость — 25-50 циклов.

- Водопоглощение — 45-80%.

- Упругая деформация — 0,4-0,5%.

- Классификация по биостойкости — 3-я группа.

- Огнеупорность — 0,75-1,5 часа.

- Коэффициент звукопоглощения для частот 126-200 Гц — 0,17-0,80.

Концентрация химии в составе

В 1 кубометре арболита содержится в среднем от 6 до 12 кг химических реагентов, что составляет 2-4% от общей массы.

Химические добавки можно комбинировать.

- Сернокислый алюминий и хлорид кальция. Берутся в равных количествах (1:1). Общая концентрация не превышает 4% от массы цемента.

- Хлористый кальций и сернокислый натрий. 1:1, не более 4%.

- Хлористый и сернокислый алюминий. 1:1, не более 2%.

- Хлористые кальций и алюминий. 1:1, не более 2%.

Для повышения прочности материала жидкое стекло тоже смешивают с хлористым кальцием в соотношении 1:4.

Отклонения в размере и форме блоков

ГОСТ предусматривает следующие допуски:

- по длине — +/- 5 мм для модулей размером до 3 м и +/- 7 мм для диапазона 3-6 м;

- по высоте и толщине — +/- 5 мм;

- по размерам конструктивных элементов (выемок, ребер, полок и т.д.) — +/- 5 мм.

Отклонения указанной величины могут быть нивелированы изменением толщины шва.

Преимущества и недостатки самодельного арболита

Изготовление строительного материала в домашних условиях дает следующие выгоды.

- Блоки обходятся значительно дешевле покупных.

- Изделия могут иметь любые размеры и геометрию, какие удобны мастеру, в т.ч. нестандартные.

- Состав арболитовых блоков заведомо качественен: свежий цемент, правильно обработанная и потому не подверженная гниению щепа и т.д.

Недостатки.

- Большие затраты труда и времени.

- Потребность в специальном оборудовании. Его аренда или приобретение для производства небольшой партии могут быть нецелесообразны.

Кроме того, по прочности и долговечности домашний деревобетон уступает заводскому, если тот произведен с соблюдением технологии и из качественных материалов.

Компромиссным вариантом является изготовление арболитовых блоков из покупной щепы, что позволяет обойтись без дорогих станков.

Необходимое оборудование

Для производства потребуются:

- щепорез дисковый;

- молотковая дробильная машина;

- бункеры для органического наполнителя и цемента;

- емкости для химреагентов;

- чистая бочка для воды;

- формы для блоков;

- вибростол;

- сушильная камера.

Выпускают 2 вида щепорезов:

- бытовые;

- промышленные.

Первые оснащены маломощным двигателем и узкими ножами, потому способны перерабатывать только мелкие отходы и ветки. Более крупный материал придется предварительно измельчать.

Промышленные щепорезы работают с древесиной любого размера. Наиболее качественный наполнитель производят станки-шредеры, нарезающие доски на узкие полосы.

В сочетании со щепорезом может использоваться молотковая дробильная машина. Нанося удары по деревянной пластине, она расщепляет ее вдоль волокон на игольчатую щепу.

Если арболит изготавливается для собственных нужд, станки можно попробовать сделать своими руками по опубликованным в интернете чертежам.

Пропорции смеси на 1 м3

Состав арболита, пропорции составляющих подбираются с учетом желаемой прочности блоков.

В среднем применяют следующие пропорции арболита:

- вяжущее вещество — 1,5 объемной части;

- наполнитель — 1 часть;

- вода с растворенными химическими добавками — 2 части.

Вычислить объем необходимых материалов поможет нижеприведенный состав блоков, возьмём пропорции арболита на 1 куб:

- химические добавки — 8-10 кг;

- цемент — 400 кг;

- щепа — 250 кг.

Более конкретно арболит, состав пропорции на 1 м3, зависит от марки конечного продукта.

Арболит делится на 2 разновидности:

- теплоизоляционный — марки М5-М15;

- конструкционный (пригоден для строительства несущих стен зданий высотой до 3 этажей) — М25-М50.

Рецепт приведен в таблице:

| Класс/марка | Портландцемент М400, кг | Щепа, кг | Вода, л |

| Теплоизоляционный | |||

| В0,35/М5 | 280 | 170 | 300 |

| В0,75/М10 | 300 | 190 | 430 |

| В1,0/М15 | 320 | 210 | 360 |

| Конструкционный | |||

| В2,0/М25 | 380 | 230 | 440 |

| В2,5/М35 | 400 | 250 | 480 |

Как корректировать состав

Изменения в рецептуру вносят в случае несоответствия стандарту марки цемента или влажности щепы.

Перерасчет вяжущего вещества осуществляют с применением коэффициентов для:

- 1,05 -М300;

- 0,96 — М500;

- 0,93 — М600.

В таблице приведены нормы сухого древесного наполнителя. В реальности щепа поступает в работу влажной. Значит, табличное значение надо увеличить.

Для этого надо:

- % влажности разделить на 100%.

- К полученному числу прибавить 1.

- Норму щепы умножить на расчетный коэффициент.

Пример:

Влажность щепы составляет 30%.

30%:100%=0,3

0,3+1=1,3

В случае с арболитом М35 наполнителя потребуется 250х1,3=325 кг.

Рецептура

Изготовление деревобетона начинают с обработки щепы.

- Химреагенты, например сернокислый алюминий и хлористый кальций, берут в нужном количестве в соотношении 1:1 и смешивают.

- Полученный объем разделяют на 2 части в пропорции 2:3.

- Меньшее количество растворяют в воде из расчета 300 г на литр и увлажняют этой смесью щепу, тщательно перемешивая. Оставшийся порошок хранят в емкости. В процессе приготовления арболита его нужно будет высыпать в воду, подаваемую в раствор.

- Выдерживают материал положенное время. При обработке сульфатом алюминия — 1 неделю, известковым молоком — 1 месяц. Периодически щепу перемешивают, обеспечивая вентиляцию всех слоев.

- Смачивают наполнитель жидким стеклом.

Далее приступают к приготовлению раствора. Ввиду относительно небольшого количества воды он является густым, поэтому рекомендуется использовать бетономешалку.

Компоненты загружают в следующем порядке:

- щепа;

- сухой цемент с добавками;

- после тщательного перемешивания — вода с растворенными в ней химреагентами. Ее температура должна быть не менее +15°С.

Массу перемешивают в течение 1 минуты.

Очень подробно описано, как самому сделать арболит, состав, пропорции на 1м3 в видео ниже.

Как подготовить арболит к использованию

Материал применяют 2 способами:

- отливают из него монолитные стены;

- формуют блоки, затем из них складывают конструкции.

В первом варианте на этапе приготовления раствора в воду рекомендуется добавить суперпластификатор, например полипласт. Он делает смесь более подвижной, в результате все узкие места опалубки будут заполнены.

Конструкцию армируют стальными прутьями по аналогии с железобетоном. В качестве несъемной опалубки рекомендуется применять фибролитовые плиты. Стена получится паропроницаемой, что позволит снизить кратность вентиляции, а значит, и теплопотери.

Для изготовления блоков и перемычек используют формы. Рекомендуется разборный вариант, облегчающий выемку готового изделия. Оптимальный размер — 20х40х60 см.

Придерживаются правил.

- Форму ориентируют вертикально, чтобы уменьшить площадь трамбовки.

- Весь раствор загружают за 1 прием с небольшой горкой. При поэтапной загрузке с послойной трамбовкой блок будет состоять из нескольких частей, мало связанных одна с другой. Хаотичное расположение щепы во всем объеме обеспечивает монолитную структуру изделию.

- Трамбовку осуществляют деревянным брусом.

Наилучший результат дает формовка на вибростоле.

Распалубку производят через 2-3 дня. Далее блоки сушат на воздухе в течение 2 недель при температуре не ниже +10°С. Использовать блоки в строительстве можно через месяц после их формовки. При необходимости размеры блоков корректируют ножовкой.

Деревобетон чувствителен к влаге, поэтому сразу после строительства его оштукатуривают. А в остальном, это довольно прочный, теплый и недорогой материал.

Качество и долговечность зависят от соблюдения технологии, особенно при обработке органического наполнителя. Размеры щепы строго регламентируются, этим определяются характеристики блока.

Напоследок ещё одно видео про состав арболита и работу с ним от толкового парня.

состав, арболит своими руками, пропорции смеси на 1 куб, из чего делают арболитобетон, рецепт из соломы и цемента

Арболитовые блоки – это популярный строительный материал, который применяют при строительстве домов, внутренних ограждений, гаражей и прочих построек. Такая востребованность арболитовых блоков связана с тем, что он имеет массу преимуществ, среди которых долговечность, простота укладки и отличные технические свойства.

Состав

При изготовлении арболитовых блоков применяют натуральные и химические компоненты. При их грамотном соединении с соблюдением пропорции можно получить изделие необходимой марочной прочности, которое в последующем можно будет использовать для возведения одноэтажных или двухэтажных построек.

Древесина

Дерево относится к органическим материалам, так что в его клетках содержится вода. Кроме воды, дерево содержит сахар, от которого необходимо избавиться. Процесс изготовления начинается с того, что щепку нужно нарубить.

Для этого используют сырую древесину. Затем она должна побыть рядом с химическими реагентами, чтобы весь сахар покинул ее. Как известно, дерево – это материал, имеющий низкие адгезивные свойства. Если не соблюдать технологии, то это станет причиной разрушения блока непосредственно в руках.

На фото-щепки в арболитовых блоках:

Размер щепки оказывает влияние на количество используемого цемента для получения 1 м3 арболита. Если задействовать щепки из сухой древесины, то фракция получится мелкой. Она будет иметь игольчатую структуру, а это потребует использование большего количества цемента. Щепка игольчатой формы должна присутствовать только в определенном количестве.

На 1 м3 арболита потребуется

Всего на 1м3 арболита необходимо:

- 8-10 кг химических составляющих;

- 250 кг цемента;

- 250 г щепы.

При замесе щепки ее нужно хорошенько смочить, чтобы вся свободная влага не выделялась, а сама щепка была укрыта слоем цемента. Именно он при трамбовки блока сможет соединить щепки между собой.

Сернокислый алюминий

Этот компонент используют при изготовлении арболита, а относится он к химическим составляющим. Его задача – это расщеплять сахара.

На фото – арболитовые блоки с алюминием

При добавлении сернокислого алюминия в смесь удается сократить время, которое требуется для набора прочности. При этом на схватываемость это не влияет.

Хлористый кальций

При использовании его в сочетании с сернокислым алюминием удается побороть всех микроорганизмов в дерево. Еще этот компонент оказывает противогнилостные свойства и не дает возникать очагам внешнего поражение готовых блоков.

На фото- арболитовые блоки с хлористым калием

Если хлористый кальций отсутствует, заменить его может хлористый алюминий.

Жидкое стекло

При помощи этого компонента можно закрыть поры в древесине и избежать проникновения влаги внутрь щепы. Применять жидкое стекло рекомендуется после того, как были устарнены все сахара и есть необходимость в защите от проникновения влаги. Жидкое стекло могут применять в качестве модификатора для схватывания строительной массы, но только делать это предельно осторожно.

А вот какой зимний клей для газосиликатных блоков самый популярный и чаще всего используемый, рассказывается в данной статье.

Какие блоки для внутренних перегородок самые подходящие, рассказывается в данной статье.

Какие плюсы и минусы дома из газоблока существуют и стоит ли использовать такой строительный материал, рассказывается в данной статье: https://resforbuild.ru/beton/bloki/gazobloki-plyusy-minusy.html

Возможно вам так же будет интересно узнать о том, какие технические характеристики газоблоков существуют.

Известь гашеная

Этот вариант станет отличной заменой первым двум химическим составляющим, если существуют сложность в их приобретении. Гашеная известь имеет уникальные способности выводить сахар и бороться с различными микроорганизмами, которые содержаться в древесине.

Как сделать своими руками

Изготовить арболитовые блоки совершенно несложно своими руками. Для этого не нужно использовать особое оборудование. Главное в этом деле, это четко придерживаться необходимых пропорций.

Рецепт смеси и пропорции

При изготовлении арболита важно строго придерживаться соотношениямежду всеми компонентами.

Расход каждого материала составит:

- соотношение наполнителей 80-90%;

- приблизительный объем цемента в общей смеси – 10-15%;

- объем воды – 60-70%;

- химические составляющие – 2-4%.

Чтобы получить 1 м3 материала, необходимо использовать следующие пропорции: 300 г наполнителей и 400 л воды. При обработке наполнителей применяют известковый раствор.

На видео – как сделать арболитовые блоки своими руками:

Для его приготовления необходимо воспользоваться следующей пропорцией:

- известь – 2,5 кг

- ,вода – 200-300 л на 1 м3 древесной щепы.

Для ускорения процесса затвердевания смеси и улучшения ее свойств применяют указанные выше химические компоненты. Для производства 1 м3 арболита уйдет до 10 кг химических компонентов. Если четко соблюдать пропорции, то состав смеси получается классическим. При смене пропорций вы рискуете получить некачественный строительный продукт.

Как залить блоки

Перед тем как переходить к заливке подготовленного материала, нужно позаботиться про оснащение:

- емкость для замешивания смеси или бетономешалку;

- формы съемного типа;

- лопату;

- сито;

- поддон из металла.

Что касается форм для заливки материала, то их можно сделать своими руками или купить готовый вариант в строительном магазине. Если вы решили выбрать первый способ, то тогда нужно взять доски толщиной до 2 с. Скрепить их по необходимым размерам. С наружной стороны оббить их пленкой.

На видео – дом из арболитовых блоков своими руками:

Процесс заливки сводится к соблюдению следующих действий:

- Очищенный наполнитель отправить в воду. Добавлять жидкое стекло и все перемешать. Для этих целей можно использовать бетономешалку или миксер.

- Для приготовления смеси необходимо взять наполнитель, песок и цемент в пропорции 6:2:1. Во время замешивания не стоит сразу вес компоненты помещать в бетономешалку. Это приведет к образованию комочков, что в итоге снизит качество готового материала.

- Подготовить формы. Их внутреннюю сторону обработать известковым молоком. Чтобы смесь не прилипала к стенкам, можно отделать их линолеумом.

- Залить приготовленную смесь в форме. Чтобы отсутствовали пузырьки воздуха, стоит после заполнения всю массу взбалтывать, а стенки простукивать.

- Для уплотнения смеси применять трамбовку или вибропресс. Ждать 1 сутки.

На видео – станок для производства арболитовых блоков своими руками:

Формы установить в темное место, накрыть пленкой и ждать примерно 21 день. Держать форму на воздухе при показателях температуры не менее 15 градусов. Если вы впервые занимаетесь изготовлением арболитовых блоков, то первая партия должна быть небольшой. Таким образом, вы сможет оценить качество и правильность пропорций используемых компонентов.

А в данной статье можно прочесть про отрицательные отзывы о арболитовых блоках.

Так же будет интересно узнать о том, что лучше газоблок или пеноблок, поможет понять видео из статьи.

А вот что дешевле пеноблок или газоблок и что всё таки лучше использовать, очень подробно рассказывается в данной статье.

Так же будет важно узнать о том, какие размеры бетонных стеновых блоков существуют и как правильно их подобрать. Для этого стоит перейти по ссылке.

А вот какие существуют плюсы и минусы бани из шлакоблока, рассказывается в данном видео.

Арболитовые блоки – это широкоприменяемый строительный материал при взведении домов различного назначения. Изготовить блоки можно самостоятельно, если знать состав материала и пропорции всех компонентов. При четком соблюдении всех правил и рекомендаций можно получить качественные и прочнее арболитовые блоки, ни чем не хуже от тех, которые изготовлены промышленным путем.

каркас и заливка своими руками

Деревобетон или монолитный арболит широко известен в строительстве. Материал обладает хорошими техническими характеристиками. Его применение при возведении зданий имеет свои достоинства и недостатки. Что представляет собой арболитовый состав, и какие особенности монолитных сооружений?

Свойства материала и особенности его применения

Монолитный арболит представляет собой смесь измельченной древесины и цемента. В качестве дополнительных компонентов в материал добавляют рисовую дробленую солому, стебли хлопчатника и химические вещества, которые расщепляют древесные сахара.

Благодаря своему составу арболит обладает хорошей тепловой и звуковой изоляцией. Материал достаточно огнестойкий и легко поддается обработке. Одной из основных особенностей монолитного арболита является его небольшой вес. За счет этого фундамент под сооружения выстраивается облегченного типа.

При строительстве домов учитывается высокое влагопоглощение материала. Поэтому применение деревобетона предусматривает хорошую гидроизоляцию всех стен:

- поверхность фасада защищается облицовкой или штукатуркой;

- сверху на фундамент укладывается гидроизоляционное покрытие;

- навес карниза над стенами должен быть не менее пятидесяти сантиметров.

От нижней части стены до высшей точки грунта следует соблюдать дистанцию в пятьдесят сантиметров.

Виды

Монолитный арболит изготавливается двух типов:

- Конструкционный. Применяется для несущих конструкций здания и перегородок. За счет невысокой прочности используется только в строительстве малоэтажных сооружений. Конструкционный материал согласно прочности имеет классификацию В3,5, В3, В2,5,В2, В1,5 и В1, что соответствует пределу плотности от 500 до 850 килограмм на метр кубичный.

- Теплоизоляционный. Таким раствором заливают стенные проемы. По прочности делится на классы В0,75 и В0,5. Плотность материала составляет не более 500 килограмм на метр кубичный.

На степень прочности заливки из арболитной смеси влияет марка используемого цемента и уровень уплотнения состава. Для повышения износостойкости сооружений материал обязательно армируют.

Способы монолитного строительства

Строительство монолитных зданий осуществляется двумя основными методами:

- Непрерывная поэтажная заливка. При таком варианте возведения домов для фундамента сооружается несъемная опалубка. Состав для заливки подается из локальной бетонно-растворной установки или автоматического миксера.

- Заливка поясов. Опалубка монтируется для всего периметра дома. Изначально выставляется необходимая ширина деревянной формы, которую постепенно продвигают снизу вверх для формирования следующего пояса.

Нередко при монолитном строительстве используют сегментную заливку, при которой за один раз заливается определенного размера стена с боковыми ограничениями.

Технология монолитного строительства

Для монолитных зданий из арболита нет необходимости сооружения железобетонного пола. Легкий деревобетон устанавливают на ленточный фундамент. Ширина его должна соответствовать толщине стен.

Технология строительства монолитных зданий не имеет особой сложности. Часто такого типа дома возводят своими руками:

- При заливке фундамента выставляются стержни арматуры до уровня пола следующего этажа здания. Чем больше планируется выстроить этажей, тем толще подбираются детали армирующей конструкции.

- Сбитая необходимого размера опалубка укладывается на фундамент так, чтобы нижняя ее часть была внахлест ленточному основанию. Детали формы для заливки соединяются шпильками из металла. Все боковые щели закрываются деревянными обрезками. После полного застывания арболита опалубка снимается, а крепежные детали обрезаются, чтобы не было ненужных отверстий.

- В правильно установленную опалубку заливается раствор арболита. Состав смеси готовится согласно типу стены – внутренняя или наружная. Форма должна быть наполнена так, чтобы края ее от верхнего среза оставались на пять сантиметров свободными.

- Залитый раствор тщательно утрамбовывают по всей поверхности. Для этого используют металлический штырь. Такое уплотнение позволит устранить воздушные пузырьки из материала, способствуя повышению его прочности.

- Опалубка снимается только после полного застывания части стены. После этого ее очищают, пропитывают маслянистым веществом и выставляют для заливки следующего участка. Перемещение формы проводится в одной плоскости, пока не замкнется периметр. Далее выполняется подъем на верхние участки.

Когда нижние стены будут полностью залиты, выполняется установка пола следующего этажа. Для этого специально монтируется опалубка, которая заполняется арболитовой смесью или выкладываются для перекрытия плиты из железобетона. Затем аналогично первому этажу заливаются верхние стены.

Теплоизоляционным арболитным раствором заполняют проемы между стенами из двойного кирпича. Такая конструкция значительно снижает теплоотдачу кирпичных сооружений и намного упрощает строительство здания.

Приготовление арболитовой смеси

Качество раствора из арболита для монолитного строительства зависит от соблюдения пропорций смеси и правильного ее изготовления.

Подготовка компонентов

В состав раствора для заливки из арболита входит более 80 процентов щепы хвойной древесины. Она имеет определенные размеры и форму. Стандартная величина сырья – 25*5*10 миллиметров. Если древесные частицы имеют больший объем, то прочность материала снижается. При меньших размерах требуется большее количество цементной смеси и при этом уровень теплоизоляционных свойств понижается.

В состав раствора для заливки из арболита входит более 80 процентов щепы хвойной древесиныДля цементной основы используется портландцемент. В основном используют марки М500 или М400. Для быстроты твердения смеси вносятся минеральные добавки, такие как сернокислый алюминий, хлористый кальций или жидкое стекло. Также хорошо зарекомендовала себя гашеная известь.

Для заливки монолитных сооружений арболитовый раствор готовится в зависимости от его типа. Для конструкционного деревобетона на 1 метр кубический требуется такие пропорции основных компонентов:

- для плотности В1 – на 360 литров воды используется 210 килограмм цемента и 210 килограмм измельченной древесины;

- В2 – соединяется 350 килограмм цемента, 230 килограмм щепы и 400 литров воды;

- класс В2,5 требует 250 килограмм хвойного наполнителя, 440 литров жидкости и 380 килограмм портландцемента.

Для замеса арболита, который используют в теплоизоляционных целях на 1 кубический метр в зависимости от плотности необходимо от 280 до 300 килограмм цемента, 300- 430 литров води и от 170 до 190 килограмм щепы древесины.

Все расчеты используются при условии добавления цемента марки М400. Если применяется сухой раствор М 500, то для пропорции берется во внимание коэффициент 0,96.

Технология изготовления раствора

Процесс замеса состоит из таких этапов:

- В сухом виде смешивается щепа и минеральная или химическая добавка. После этого добавляется портландцемент. Все компоненты размешиваются до однородного состояния.

- В подготовленный состав небольшой струей льется вода. При этом следует беспрерывно перемешивать раствор строительным миксером или бетономешалкой. В готовом арболитовом материале для заливки вся щепа должна быть покрыта цементной смесью. Процесс смешивания компонентов занимает не менее 5 минут.

Правильно сделанный раствор должен быть влажным, но не сильно мокрым. При добавлении в качестве добавки извести для ее полного погашения раствор смешивается в течение 20 минут.

Роль каркаса в монолитном строительстве

Технология строительства монолитных зданий включает установку каркаса. От вида и размеров таких опор зависит прочность здание и возможность возведения более двух этажей. Также с помощью каркаса устанавливается форма будущей постройки.

Для монолитных сооружений из арболита используется два типа несущей конструкции:

- Деревянная. Такой вариант применяется только для малоэтажных домов. Рамки из дерева монтируются в вертикальном положении на расстоянии от 120 до 150 сантиметров друг от друга. При этом обязательно включаются оконные и дверные проемы. Деревянный каркас повышает прочность зданий. С помощью досок равномерно распределяется вся нагрузка при усадке.

- Металлическая. Такая каркасная основа выстраивается из сальных стержней и сеток. Для оконных проемов применяются металлические балки. Данный вид основы более надежен и позволяет сооружать этажные монолитные здания из арболита.

Деревянный каркас перед установкой обрабатывается специальными антисептическими веществами. К такой основе можно монтировать стропила и удобно устанавливать оконные и дверные конструкции.

Деревянный каркас перед установкой обрабатывается специальными антисептическими веществамиДетали металлического каркаса требуют предварительной защиты антикоррозийными средствами. Бескаркасное возведение зданий из арболита в монолитном строительстве не применяется. Такой вариант подходит только для сооружений из деревобетонных блоков.

Преимущества и недостатки монолитного арболита

Достоинством монолитного строительства из арболита является хорошие технические характеристики материала. Среди преимуществ деревобетона можно выделить:

- Огнестойкость. Невзирая на легковоспламеняющийся древесный состав арболит не горит. Такое свойство материалу придает цементная смесь и предварительная обработка щепы антипиренами.

- Высокая теплоизоляция. Деревобетон сохраняет тепло в помещении в пять раз лучше, чем кирпич из глины. Степень теплоизоляционных характеристик монолитных строений зависит от класса материала.

- Легкий вес. Такое свойство деревобетона позволяет возводить облегченные виды фундамента.

- Несложная обработка материала. Арболит можно без особых усилий разрезать или распилить. Все крепежные элементы установить достаточно просто, что значительно экономит время на выполнение внутренних работ в здании.

- Хорошие шумоизоляционные свойства. Коэффициент поглощения звука достигает 0,6 при наибольшей частоте 2000 герц.

- Морозостойкость. Деревобетон имеет устойчивость к низким температурам порядка 50 циклов.

- Длительный срок эксплуатации. Монолитный арболит сохраняет свою структуру и не дает трещин и расколов на протяжении сорока пяти лет.

- Биостойкость материала. Деревобетонные конструкции не подвержены грибковым поражениям, плесени и гниению.

Наряду с многочисленными достоинствами монолитный арболит имеет свои недостатки:

- высокая степень поглощения влаги.

- неустойчивость к агрессивному химическому воздействию.

Материал быстро промокает и разбухает. Поэтому при сооружении зданий обязательно применяется защита стен. Строительство монолитных домов из деревобетона проводится только в условиях пониженной влажности воздуха. Также для установки арболитовых стен требуется надежная гидроизоляция основания.

Деревобетонные конструкции достаточно привлекательны для грызунов, которые легко проделывают в нем хода и норы.

Достоинства монолитного арболита намного превышают недостатки. Правильное сооружение конструкции для заливки и соблюдение пропорций при замесе раствора намного повысит технические качества материала, а надежная защита от влаги увеличит его эксплуатационный срок.

Арболитовые блоки своими руками: технология, пропорции, состав (+видео)

Благодаря современным экономичным материалам, постройка своего дома уже не кажется несбыточной мечтой. Арболит считают одним из самых выгодных и надежных вариантов. Арболитовые блоки сочетают в себе лучшие характеристики камня и дерева. Их реально сделать своими руками в домашних условиях без помощи профессиональных мастеров.

Свойства арболитовых блоков

Арболит – это легкий бетон с крупными порами. Технология производства предусматривает, что в его состав входит органический целлюлозный заполнитель (рисовая солома, древесная дробленка, сечка тростника), минеральное вяжущее вещество (цемент М500), вода и химдобавки – пластификаторы, ингибиторы коррозии стали, парообразователи. Блоки используют во время строительства жилых, промышленных зданий для покрытия, перекрытия, создания пространственных конструкций, несущей основы.

Этот материал стойкий к механическим повреждениям, имеет хорошую паропроницаемость – 0,11 мг/м·ч·Па. Он позволяет сделать расход материалов, раствора намного меньше. Дом из арболита своими руками будет прочным, легким, дешевым, защищенным от гниения. Важно, что при повышенной нагрузке изделия не трескаются, а сжимаются.

Совет прораба: замена кирпичной кладки арболитом позволит снизить массу здания в 7-8 раз.

В зависимости от плотности, арболитовые блоки изготавливаются как теплоизоляционный (класс В0,35; В0,75, В1), конструкционно-теплоизоляционный (класс В1,5; В2; В2,5) и конструкционный материал (В3,5).

Преимущества арболитовых блоков

- Высокий уровень теплоизоляции (теплопроводность – 0, 07 – 0, 17 Вт/мК), огнестойкости (не поддерживает горение в течение 0,75-1,5 часа), морозостойкости.

- Быстрая кладка и хорошая плотность до 600 кг/м3.

- Экологичность (на 80-90% состоит из древесной щепы).

- Низкая гигроскопичность (плохо впитывает влагу).

- Отсутствие необходимости в дополнительном утеплении.

- Нет лишней нагрузки на фундамент, так как снижается масса здания, низкий уровень усадки (0,4-0,5).

- Состав изделий обеспечивает хорошую сцепляемость с отделочными материалами.

- Изделия отлично поддаются моделированию (резка, фиксация крепежей).

Совет прораба: себестоимость 1 м² стены жилого дома из арболита обойдется в несколько раз дешевле, чем при использовании других материалов с похожими техническими характеристиками.

Технология создания арболитовых блоков своими руками

Сделать арболитовые блоки своими руками в домашних условиях вполне реально. Но нужно учитывать, что их технические характеристики могут отличаться от тех, которые будут у заводской продукции согласно ГОСТу19222-84, СН 549-82.

Первый этап производства блоков – это изготовление деревянных опилок, щеп. Оптимальные размеры:

- длина 30-60 мм;

- ширина 2-10 мм;

- толщина до 10 мм.

Для нейтрализации сахара в древесине в заводских условиях используют сернокислый алюминий, а в нашем случае опилки высушивают на солнце не меньше 40-80 дней. Для ускорения процесса их спрыскивают 1,5% раствором хлористого кальция с расчетом 200 л раствора на один куб щепы.

Затем, для того чтобы очистить от мусора, заготовку пропускают через сито. Ее нужно замочить в смеси воды и жидкого стекла (как вариант: смешать портландцементом и пластификатором). Альтернативный способ – замочить стружку в гашеной извести (5:10%) на 3 часа. После того как стечет жидкость, ее можно использовать для замеса. Изготовление состава происходит в бетономешалке в пропорции 1:2:6 (цемент, песок, опилки). Сначала соединяют опилки с водой, потом добавляют жидкое стекло и цемент. Масса должна быть пластичной и однородной.

Для того чтобы у блоков была правильная геометрическая форма, смесь заливают в металлические формы (20 см*20 см*50, 30 см*20 см*50 см), смазанные петромином, оббитые линолеумом или обтянутые пленкой и смазанные жидким мылом. Мастера советуют выкладывать массу поэтапно, каждый раз, хорошо трамбуя слой.

Раствор после помещения в форму встряхивают для устранения воздуха. Сэкономит время и улучшит результат в домашних условиях использование специального станка для производства арболитовых блоков. Одну сторону блока можно декорировать: залить сверху цементным раствором, зафиксировать фрагменты плитки, создать рельеф. Через сутки изделия можно вынимать из формы. Потом блоки должны сушиться несколько недель при температуре не менее 15° (это важное условие). Если поверхность будет иметь изъяны, ее дополнительно шлифуют. При необходимости проводится армирование. Цены на арболитовые блоки колеблются от 50 до 200 р. за штуку.

Форма для арболитовых блоков

Арболит – это один из лучших стеновых материалов для строительства малоэтажных зданий, возведения высотных строений каркасной конструкции. Рецепт его состава не очень сложен, и при соблюдении технологии процесса, нужных пропорций, изделия получатся прочными и надежными, даже если они сделаны своими руками.

Видео

Экспериментальное исследование добавления древесной стружки в раствор и статистическое моделирование отдельных эффектов

В рамках расширенной программы исследований по использованию древесных стружек в строительном растворе был разработан набор процедур для проверки влияния древесных стружек на определенные свойства строительного раствора. Были приготовлены смеси, содержащие древесную стружку, заменяющую мелкие заполнители на 0, 30, 50 и 70% их объема. Технологичность, вес единицы свежего строительного раствора, скорость ультразвуковых импульсов (UPV), а также прочность на изгиб и сжатие были определены на основе измерений при разном возрасте отверждения.Результаты измерений и анализа показывают, что снижение прочности на сжатие, вызванное добавлением древесной стружки, может быть предсказано. Результат был стандартизирован в форме многофакторной сигмоидальной модели. Также стало очевидным, что доля цемента в смеси увеличивается, когда древесная стружка используется как объемная замена обычных мелких заполнителей, из-за низкого значения удельного веса древесины по сравнению с обычными заполнителями. Предлагается другая процедура, основанная на измерениях массы и объема, с целью проверки пропорций смеси в окончательной растворной смеси.

1 Введение

Было проведено множество исследований по использованию сельскохозяйственных или промышленных отходов в бетоне. В связи с тем, что бетон широко используется и имеет длительный срок службы, использованные в нем отходы надолго удаляются из потока отходов. Поскольку количество заполнителей, необходимых в строительной отрасли, велико, экологические выгоды от замены природных заполнителей отходами связаны не только с их безопасным удалением, но и со смягчением воздействия на окружающую среду, возникающего в результате добычи заполнителей, т.е.е. визуальное вторжение и потеря сельской местности. Исследования [1], [2], [3], [4], [5], [6], [7], [8], [9], [10], [11] были проведены для оценки физико-механических свойств бетона, содержащего стружку или опилки в качестве заполнителей. Стружка и опилки — это отходы деревообрабатывающей промышленности, образующиеся при резке, фрезеровании и сверлении в процессе подготовки изделий из дерева. Свойства древесной стружки и опилок могут значительно различаться в зависимости от таких факторов, как географическое происхождение древесины, тип древесины, часть дерева, тип производственного процесса, в результате которого получается стружка, и т. Д.Как и в большинстве случаев легких заполнителей, замена обычных заполнителей древесной стружкой или опилками в основном производится на основе критерия замещения «по объему». Замена обычных крупных или мелких заполнителей таким же объемом древесной стружки или опилок [1], [6] обычно выражается в процентах (%).

Из-за (а) изменчивости заменяемых материалов, (б) их значительных отличий от природных заполнителей и (в) изменчивости параметров, влияющих на свойства бетона или самого раствора, данные, полученные в результате испытаний механических свойств образцов бетона или раствора. содержащие стружку, основаны на многофакторном процессе.Когда эти результаты поступают из совершенно разных лабораторных процессов, их метрологическая прослеживаемость имеет большое значение для достижения взаимной сопоставимости. Необходим стандартизированный протокол для экспериментального плана и ссылки на все существенные относительные данные (как предложено в [12] для традиционной замены заполнителя пластиком), чтобы облегчить любую попытку составить результаты исследований, когда древесная стружка различного происхождения и характеристик используются, и процент замены заполнителя варьируется.Различное представление общей экспериментальной процедуры вызывает трудности при сравнении результатов, полученных из разных лабораторий, и статистических выводов о влиянии замены природных заполнителей древесной стружкой.

Настоящее исследование посвящено изучению использования древесной стружки как части обычных заполнителей в строительном растворе, и особенно созданию статистических моделей для прогнозирования механических свойств раствора, содержащего древесную стружку, в качестве частичной замены обычных мелких заполнителей.Результат стандартизирован, поэтому любой, кто использует этот протокол, даст результаты, которые будут сопоставимы с другими аналогичными исследованиями.

2 Материалы и методы

Цемент типа IV / B (P-W) 32,5 N и щебень известняка с максимальным размером 4,5 мм использовались во всех смесях. Объемная плотность мелких заполнителей составляла 1740 кг / м 2 3 (стандартная неопределенность 2,7%, основанная только на стандартной ошибке среднего). Древесная стружка, использованная в этом исследовании, была произведена на фабрике путем механической обработки двух видов необработанной древесины, айуса (рис. 1А) и бука (рис. 1В).Бук — древесина, широко используемая в мебельной промышленности. Ayous был выбран как совершенно другая, более легкая порода дерева. Насыпная плотность стружки бука составила 43 ± 1 кг / м 3 , а насыпная плотность стружки бука — 64 ± 2 кг / м 3 . Процедуру измерения объемной плотности повторяли 10 раз, что обеспечивало точность метода в условиях повторяемости [13]. Было обнаружено, что эта стандартная неопределенность типа А является репрезентативной для всех вносящих вклад параметров неопределенности; его сравнивали с результатом относительной стандартной неопределенности типа B, основанной как на разрешающей способности мерной трубки, так и на интервале поверочной шкалы (e) используемых весов (все термины определены в JCGM 200: 2012 [14]).Наблюдаемая погрешность измерения объемной плотности объясняется сильной зависимостью этой характеристики от метода обработки древесины, используемого для производства стружки. Ожидается, что это будет внутренняя характеристика этого материала. Если древесная стружка предназначена для использования в качестве строительного материала, атрибут насыпной плотности должен быть строго учтен в любом соответствующем исследовании. В качестве суперпластификатора использовался суперпластификатор на основе простого поликарбонового эфира второго поколения.

Рисунок 1:

Древесная стружка, использованная в исследовании: (A) Айюс, (B) бук.

Обычно распределение частиц в материалах оценивается ситовым анализом. В случае стружки возникает важный вопрос, какой реальный размер соответствует номинальному размеру сита. Чтобы оценить это, образец, который был взят для анализа с помощью ситового анализа, также изначально был измерен совершенно другим методом. С помощью этого метода приблизительно все стружки длиной более 3 мм (фактически подлежащие оптическому различению) были измерены с помощью высокоточного цифрового штангенциркуля.Для каждого бритья измеряли два размера: длину, которая принималась за максимальный размер, и ширину, которая принималась за размер бритья на оси, перпендикулярной длине. Как показано на рисунке 2, ширина бритья статистически не связана с его длиной (Ayous: r = 0,04, бук: r = 0,20). Стружки размером менее 3 мм были выбраны, чтобы не измерять их штангенциркулем, потому что (а) их измерение было невозможно из-за их очень маленького размера и очень большой популяции, и (б) было замечено, что при таких размерах стружки не было значительной дискриминации между длиной и шириной бритья.Существенный вопрос заключался в том, проходит ли стружка через сито в зависимости от ее длины или ширины, что, очевидно, является избыточным для такой мелкой стружки. Затем на тех же образцах, которые были частично измерены штангенциркулем, был проведен ситовый анализ, как и для мелких агрегатов. Результаты анализа гранулометрического состава двух типов древесной стружки и мелких заполнителей представлены на рисунке 3. Как видно из этого рисунка, почти вся стружка проходит через сито 5 мм.Поскольку в обоих образцах было измерено, что большая популяция имеет длину более 5 мм, можно сделать вывод, что во время ситового анализа критическим размером стружки является ширина, а не длина. Это также подтверждается (Рисунок 2) тем фактом, что только небольшая часть самых больших стружек была измерена и имела ширину более 5 мм, что означает, что можно сказать, что распределение ширины стружки сильно связано с результатом ситового анализа. . Следует также отметить, что этот результат ситового анализа следует использовать только в качестве критерия для качественной оценки бритвенного материала перед смешиванием [2], поскольку нет доказательств того, что эта геометрия бритья остается неизменной даже после того, как этот материал добавлен в смесь.

Рисунок 2:

Зависимость ширины от длины для двух типов стружки.

Рисунок 3:

Результаты ситового анализа.

Сначала была приготовлена эталонная смесь с отношением заполнителя к цементу, равным 3, отношением воды к цементу, равным 0,5, и 1% по массе суперпластификатора цемента.Затем были использованы три уровня замены мелкого заполнителя: 30, 50 и 70% по объему. Испытания на удельную массу (плотность) были выполнены после смешивания и перед заливкой строительного раствора в формы. Удельный вес ( D ) был определен путем измерения массы строительного раствора ( м u ), содержащегося в известном объеме ( V u ) образца свежего строительного раствора, как описано в ASTM. C138:

Расчет был использован, чтобы проиллюстрировать изменения доли цемента в смеси и то, остается ли это практически постоянным.Этот расчет использовался также для оценки влияния степени уплотнения древесной стружки, поскольку воздух в исходном количестве этого «рыхлого» материала (перед смешиванием) был вытеснен всеми другими составляющими смеси (во время смешивания). Это особенно необходимо в случае древесных стружек, поскольку этот материал представляет собой легкий материал с типичной изогнутой формой (рис. 1), отличной от обычных заполнителей. После измерения удельного веса свежего строительного раствора использовались соотношения начальных масс смешиваемых компонентов, чтобы оценить пропорцию смеси каждого компонента.Распределение измеренной массы единицы между составляющими составляющими было рассчитано на основе разумного предположения, что конечная смесь была однородной по всему объему. Массовое соотношение для каждого компонента равно первоначально определенному для свежего раствора, приготовленного путем смешивания (отношение заполнителя к цементу 3, отношение воды к цементу 0,5 и 1% по массе суперпластификатора цемента) (уравнение 2).

(2) м я , в этом / ∑ я м я , в этом знак равно м я / ∑ я м я