Армирование кладки из газосиликатных и керамзитобетонных блоков

По мере того, как развивались технологии, камень, кирпич и дерево утратили популярность среди материалов для возведения домов. Сегодня в строительстве активно используются керамзитобетонные и газосиликатные блоки, которые отлично себя зарекомендовали в строительстве.

Преимущества керамзитобетонных блоковМногим строителям полюбился керамзитобетон за свои свойства:

- Удержание тепла. Блоки из керамзитобетона превосходно держат тепло. Их теплоизоляционные свойства позволяют использовать данный материал даже в самых суровых климатических условиях.

- Прочность. Из качественных керамзитобетонных блоков можно строить дома до трех этажей, чего вполне хватает для коттеджей.

- Долговечность. Блоки послужат вам не один десяток лет. Это особенно важно для тех людей, которые строят дом на продолжительное время и не собираются делать ремонт.

- Морозостойкость. Еще один важный показатель, актуальный для Беларуси и стран СНГ. Керамзитобетонные блоки не боятся низких температур.

- Низкий уровень водопоглощения. Если вода просачивается внутрь стен, это может быстро привести к появлению трещин и разрушению конструкции. Керамзитобетон хорошо противостоит влаге, что также повлияло на его популярность.

- Экологичность. В состав блоков входит цемент, песок, вода и керамзит. Все это натуральные материалы, в которых нет вредных примесей.

- Относительно низкий вес стены. В сравнении с кирпичом, керамзитобетонная стена весит примерно в 2,5 раза меньше. Это позволяет существенно сэкономить на фундаменте.

- Простота кладки. С блоками из керамзитобетона справится даже новичок после небольшой тренировки. Кроме того, каждый блок равен примерно 7 кирпичам, что положительно сказывается на скорости выполнения работ.

- Хорошая шумоизоляция.

Если ваш дом располагается возле больших магистралей или железных дорог, то вам точно понадобится хорошая защита от внешнего шума.

Если ваш дом располагается возле больших магистралей или железных дорог, то вам точно понадобится хорошая защита от внешнего шума. - Огнеустойчивость. Керамзитобетонные блоки хорошо переносят воздействие огня.

- Противостояние плесени и грибку. Благодаря своей химической инертности, керамзитобетон отлично противостоит различным микроорганизмам.

- Хорошо подходит для отделки. На стены можно с легкостью нанести штукатурку, а затем наклеить обои или другие облицовочные материалы.

Выбирая керамзитобетонные блоки, постарайтесь их взвесить и подсчитать плотность. Эти показатели должны соответствовать заявленной производителем марке. Также обратите внимание на форму блоков: они должны быть аккуратными и не иметь серьезных сколов. При необходимости керамзитобетон легко поддается распиливанию и не раскалывается.

Преимущества газосиликатных блоковБлоки из газосиликата похожи по своим свойствам на керамзитобетон.

Плюсы газосиликатных блоков:

- Низкая стоимость;

- Хорошая теплоизоляция;

- Небольшой вес;

- Негорючесть;

- Высокая шумоизоляция;

- Паропроницаемость;

- Экологичность.

«Родственником» газосиликата можно назвать газобетон. Разница в том, что в его составе преобладает цемент, а в газосиликате – известь. Армирование кладки из газобетонных блоков проходит по той же схеме, что и кладки из газосиликата.

Его особенностями являются:

- Хорошая теплоизоляция;

- Большие размеры блоков и их точная форма;

- Возможность использовать специальный клей вместо цементного раствора;

- Хорошая воздухо- и паропроницаемость;

- Огнеустойчивость;

- Небольшой вес;

- Легкость обработки;

- Морозоустойчивость.

Необходимо отметить, что в Беларуси производят и тот, и тот материала, но газобетон стоит дешевле газосиликатных блоков. На цену влияет способ сушки: для газосиликата нужна автоклавная обработка, а газобетон можно просушить естественным способом.

На цену влияет способ сушки: для газосиликата нужна автоклавная обработка, а газобетон можно просушить естественным способом.

Как и в любом другом типе кладки, керамзитобетону нужно дополнительное укрепление. Сразу необходимо отметить, что армирование кладки из газосиликатных блоков или керамзитобетона не повышает несущую способность конструкции. Ее основной целью является упрочнение стены и защиты от образования трещин.

На конструкцию из блоков оказывается негативное влияние окружающая среда, например, усадка и перемена температуры. Арматура помогает избежать различных деформаций, которые могут привести к растрескиванию и обрушению стен. Также армирование необходимо в тех случаях, когда длина стены превышает 6 метров. В этом случае блоки могут стоять не очень устойчиво, для чего и производится их укрепление.

Правила расположения армирования регулируются СНиП II-22-81 (1995) – Каменные и армокаменные конструкции. В нем содержатся подробные инструкции о том, где должно осуществляться укрепление. Также решение о том, куда поместить арматуру, принимается во время проектирования здания. На этом этапе специалисты должны точно определить, какие части дома нуждаются в дополнительном укреплении.

В нем содержатся подробные инструкции о том, где должно осуществляться укрепление. Также решение о том, куда поместить арматуру, принимается во время проектирования здания. На этом этапе специалисты должны точно определить, какие части дома нуждаются в дополнительном укреплении.

Существуют общие случаи, когда необходимо армирование кладки бетона:

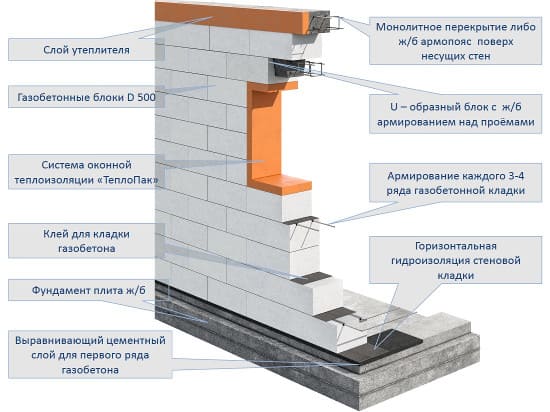

- Фундамент здания. В частности, арматура располагается на первом ряду кладки, так как это одно из самых уязвимых мест в конструкции.

- Каждый 4-й ряд в кладке. Если стена имеет протяженность более 6 метров, то ее также необходимо укреплять.

- Зоны перемычек. В месте, где происходит опирание перемычек на кладку, также должна быть арматура.

- Оконные проемы. Эта часть стены также подвергается дополнительным нагрузкам, поэтому тоже требует армирования.

- Перекрытия. Практически в каждом доме с несколькими этажами требуется армированный пояс.

Он нужен для каждого перекрытия, а также под стропильной системой крыши.

Он нужен для каждого перекрытия, а также под стропильной системой крыши. - Стены, подвергающиеся боковым нагрузкам. Как правило, это длинные стены, на которые постоянно воздействуют ветра или давление грунта.

- Другие части конструкции с высокой нагрузкой. Любое место, которое испытывает дополнительное давление, должно быть армировано. Это сделает всю конструкцию более надежной.

Для дополнительной теплоизоляции дома строители возводят трехслойные стены. Это не влияет на необходимость армирования кладки из газосиликата и керамзитобетона, так как укреплять ее нужно в любом случае.

Конструкция такой стены делится на внутреннюю и внешнюю стену из блоков, а между ними прокладывается слой изоляции. Для соединения и удержания стен обычно используются металлические стержни арматуры. Это значительно повышает долговечность всей конструкции, а теплоизоляция удерживает тепло внутри дома. Как правило, выбор изоляции зависит от климатических условий, в которых возводится строение, а также от толщины самой стены.

Как правило, выбор изоляции зависит от климатических условий, в которых возводится строение, а также от толщины самой стены.

При строительстве трехслойной стены необходимо использовать гидроизоляцию. Хотя кладка и несет от этого теплопотери, без этого слоя стена прослужит меньше. Для строительства стены чаще всего используют армированный ячеистый керамзитобетон.

При выборе материалов следует учитывать их влияние друг на друга. Если они подобраны неправильно, то вы не сможете добиться паропроницаемости конструкции. Есть два универсальных правила, которых придерживаются профессионалы:

- Чем плотнее материал, тем ближе он должен располагаться к внутренней поверхности панели. Материалы, обладающие высокой пористостью, наоборот, должны быть ближе к наружному краю. Это обеспечивает более свободный выход воздуха и влаги наружу.

- Толщина внутренней стены должна быть больше наружной. Тогда вы сможете сохранить больше тепла внутри здания.

Многие люди, решившие построить дом из керамзитобетона, прибегают именно к такой пошаговой технике устройства стен. Хотя эта схема и кажется немного сложной, однако на деле все оказывается легче. Сегодня можно без проблем купить кладочную сетку в Минске и других городах, а также приобрести теплоизоляцию нужного качества. Выполнив такую работу, вы точно не пожалеете, так как дом станет еще теплее, надежнее и уютнее.

Хотя эта схема и кажется немного сложной, однако на деле все оказывается легче. Сегодня можно без проблем купить кладочную сетку в Минске и других городах, а также приобрести теплоизоляцию нужного качества. Выполнив такую работу, вы точно не пожалеете, так как дом станет еще теплее, надежнее и уютнее.

Если стену из керамзитобетона или газосиликата не армировать, велика вероятность того, что со временем на ней образуются трещины. Также кладка может растрескиваться из-за неправильного выбор строительного материала, поэтому перед покупкой блоков необходимо проконсультироваться со специалистами. Трещины могут пойти и том случае, если панель перекрытия недостаточно глубоко опирается на стену. Чтобы избежать всех этих проблем и используется арматура.

Для блочных коттеджей выполняют контурное армирование стен. Давно установлено, что для большей прочности необходимо армировать каждый 4-ый ряд. Для этого в блоке делают специальные штробы, куда потом закладывается арматура. Делать их можно вручную или электроинструментом, что значительно экономит время. На углах штробы должны быть закруглены, так как в них будут укладываться согнутые прутья арматуры.

Для этого в блоке делают специальные штробы, куда потом закладывается арматура. Делать их можно вручную или электроинструментом, что значительно экономит время. На углах штробы должны быть закруглены, так как в них будут укладываться согнутые прутья арматуры.

Чаще всего для армирования используют рифленые металлические пруты диаметром 8 мм. Для ее сгибания на углах применяют ручные приспособления. В некоторых случаях в качестве арматуры используется сетка кладочная50х50х3 и 50х50х4 мм. Но ее можно применять только тогда, когда кладка не будет дополнительно утепляться теплоизоляционными плитами (как для трехслойной стены). Арматуру можно приобрести на специализированной металлобазе, где продавцы помогут рассчитать количество прутьев или сетки. В некоторых случаях вместо прутов используются арматурные каркасы, которые делают швы более тонкими.

После того, как штробы будут готовы, их очищают от пыли. Затем в них кладется арматура и покрывается клеевым раствором. Важно следить, чтобы клей полностью покрывал пруты. Согласно существующим стандартам, арматура должна находиться на расстоянии 6 см от фасадной поверхности арматуры. В обязательном порядке нужно армировать оконные проемы. Арматура должна выходить за пределы проема как минимум на 90 см, а лучше на 1,5 метра.

Согласно существующим стандартам, арматура должна находиться на расстоянии 6 см от фасадной поверхности арматуры. В обязательном порядке нужно армировать оконные проемы. Арматура должна выходить за пределы проема как минимум на 90 см, а лучше на 1,5 метра.

Что касается количества прутов, необходимых для армирования, то все зависит от толщины блоков.

- Толщина < 250 мм – 1 прут;

- Толщина от 250 до 500 мм – 2 прута;

- Толщина > 500 мм – 3 прута.

Если вы будете строго придерживаться технологии, то в кладке никогда не образуются трещины. Внутренние стены также нуждаются в армировании. Заложив арматуру и в межкомнатных стенах, вы сделаете дом по-настоящему прочным.

Схема армирования блочной кладки

Видеоурок: армирование блочной кладки сварной сеткой

Видеоурок: армирование блочной кладки арматурой

youtube.com/embed/YBuR-1—LOg» frameborder=»0″ allowfullscreen=»»/>

Бетонный армопояс для стенНе секрет, что керамзитобетонные блоки плохо справляются с точечной нагрузкой. Для того, чтобы в кладке не образовывались трещины, нужно равномерно распределить нагрузку по всей поверхности стены. Для этих целей и предназначен монолитный каркас из бетона, который обычно имеет высоту 10-20 см. Если же вы планируете сделать облицовку фасада кирпичом, то пояс должен иметь высоту двух рядов кладки из кирпича.

Чтобы бетонный армопояс не повышал потери тепла, его нужно теплоизолировать. Чаще всего ширина этого пояса составляет 25-30 см при толщине стен 30-40 см. Остальное пространство нужно заполнить теплоизоляцией с фасадной стороны и облицевать для эстетичного внешнего вида.

В случае, когда перекрытия устанавливаются на деревянные балки, армопояс делают из полнотелых кирпичей, укладываемых на блоки. Для армирования используется не кладочная сетка, а пруты арматуры диаметром от 8 до 10 мм. Иногда вместо этого применяется другой способ укрепления: вертикальные швы просто заполняются раствором.

Иногда вместо этого применяется другой способ укрепления: вертикальные швы просто заполняются раствором.

Для дополнительной надежности армопояс тоже армируют. Для этого используют пруты диаметром 10-12 мм. Их соединяют между собой по всей длине путем накладывания концов друг на друга, при этом расстояние должно равняться 40-50 диаметрам прута.

Бетонный пояс для стропильной системыДостаточно большое количество загородных домов строится с мансардами. Чтобы увеличить площадь помещения, нередко используют конструкцию с аттиковыми стенами. Они являются продолжением несущих стен. Обычно высота этих стен составляет от 0,7 до 1,2 метра.

На аттиковые стены опирается стропильная система крыши. Чтобы увеличить устойчивость этих стен, по верху несущих стен прокладывают железобетонный пояс, на который часто опирается мауэрлат стропильной системы.

В целом, конструкция этого монолитного пояса почти такая же, как и для уровня перекрытий. Высота пояса должна составлять не меньше 15 см. Если планируется утепление стен, то бетонный пояс занимает всю ширину наружной стены. Если же теплоизоляции не будет, то с внешней стороны оставляется место для утеплителя, чтобы через бетон не уходило тепло.

Высота пояса должна составлять не меньше 15 см. Если планируется утепление стен, то бетонный пояс занимает всю ширину наружной стены. Если же теплоизоляции не будет, то с внешней стороны оставляется место для утеплителя, чтобы через бетон не уходило тепло.

Для четырехскатной крыши пояс делается сплошным, без каких-либо промежутков. Если же крыша двухскатная, то в поясе обычно оставляют место для окон.

Армирование блочной кладки из керамзитобетона и газосиликата является довольно простым не особо затратным процессом. Не стоит пренебрегать дополнительным усилением дома, так как это существенно продлит его срок службы. Выбирайте качественную оцинкованную арматуру, которая не подвергается коррозии. Тогда вы сможете быть уверенными в том, что стены хорошо справляются с нагрузкой и простоят несколько десятилетий.

Металлобаза «Аксвил» предлагает купить оптом и в розницу с доставкой по Беларуси следующие виды металлических сеток:

Нужно ли армировать кладку из газосиликатных блоков?

Использование современных строительных материалов позволяет добиться ощутимых преимуществ. Основными плюсами замены стандартного кирпича на различные виды блоков являются снижение стоимости строительства, уменьшение трудозатрат и времени на реализацию проектов, отличные тепло- и звукоизоляционные характеристики построек. Одним из материалов, пользующимся спросом на рынке, являются газосиликатные блоки, кладка которых может усиливаться сеткой фасадной армирующей и другими способами.

Основными плюсами замены стандартного кирпича на различные виды блоков являются снижение стоимости строительства, уменьшение трудозатрат и времени на реализацию проектов, отличные тепло- и звукоизоляционные характеристики построек. Одним из материалов, пользующимся спросом на рынке, являются газосиликатные блоки, кладка которых может усиливаться сеткой фасадной армирующей и другими способами.

Причины усиление кладки газосиликатных блоков

Стандартные газосиликатные блоки имеют правильную геометрию и ровные грани, монтируются с использованием специального клея, не имеют мостиков холода и могут применяться в капитальном строительстве. Небольшая масса, простота обработки и монтажа, хорошие теплоизоляционные показатели выделяют материал среди аналогов.

Усиливать конструкцию с помощью сетки металлической, арматуры других элементов необходимо ввиду склонности материала к деформации по следующим причинам:

- Газосиликатные блоки не выдерживают нагрузок на растяжение.

- Воздействие влаги вызывает ее впитывание и набухание камней.

- Постоянные перепады температуры приводят к расширению и сжиманию блоков, изменению структуры.

- При слабом фундаменте блоки также подвергаются усадке и деформации.

- Наличие слабой почвы и движение грунтовых вод вызывают изменение геометрии кладки.

Сетка фасадная металлическая или арматура, уложенные при монтаже блоков, позволяют усилить конструкцию, обеспечить необходимый уровень прочности и избежать деформации стен, соответственно, продлить эксплуатационный ресурс здания.

Места и материалы для усиления кладки

Сетка металлическая и фасадная являются основными материалами для усиления газосиликатных блоков. Продукция выполняется из проволоки толщиной от3 до 5 мм и имеет размер ячеи 50 мм. Возможно использование арматуры сечением от 8 до 10 мм, уложенной в предварительно подготовленные пазы.

Усиление кладки выполняется в следующих местах:

- Между фундаментом и нижним рядом газосиликатных блоков.

- Через каждые 4 ряда опорной поверхности выполняется усиление с помощью сетки. Этого вполне достаточно для придания стенам прочности.

- При монтаже протяженных по длине стен, а также боковых поверхностей зданий также должно выполняться усиление арматурой или сеткой.

- С помощью стальной арматуры укрепляется верхний ряд блоков, на котором монтируется стропильная система.

- Дверные и оконные проемы также подлежат усилению.

При укреплении стены арматурой в блоках прорезаются штробы, поверхность очищается от пыли и увлажняется. Арматура укладывается в пазы, которые заполняются цементным раствором. Между собой стальные элементы свариваются или связываются проволокой. Металлическая сетка также укладывается на цементный раствор, после чего монтируется следующий ряд газосиликатных камней.

Обе технологии позволяют поднять такие характеристики здания, как прочность, надежность, способность выдерживать механические и климатические загрузки до уровня более прочных материалов. При этом стоимость строительства остается доступной для владельцев земельного участка, а сроки монтажа существенно короче, чем при использовании конкурирующих материалов. Армирование является не обязательным, но желательным условием долгосрочной эксплуатации постройки из газосиликатных блоков.

При этом стоимость строительства остается доступной для владельцев земельного участка, а сроки монтажа существенно короче, чем при использовании конкурирующих материалов. Армирование является не обязательным, но желательным условием долгосрочной эксплуатации постройки из газосиликатных блоков.

Кладка газосиликатных блоков и армирование стен из них

Газосиликатные блоки имеют очень широкий спектр применения и могут быть использованы для возведения как несущих стен, так и межкомнатных перегородок. То есть можно возвести и весь дом из газосиликатных блоков.

В качестве элемента, скрепляющего блоки между собой, можно использовать песчано-цементную смесь, в которой присутствует три части песка и одна цемента или же специальный клей для газосиликатных блоков, что предпочтительней.

Если же говорить непосредственно о технологии кладки, то она такая же, как и для кирпича. Только всегда стоит помнить, что, в отличие от кирпича, газосиликатные блоки имеют пористую структуру и могут впитать относительно большое количество воды. «Промокший» блок резко теряет в прочности и легко поддаётся разрушающим факторам, усугубляется ситуация при минусовых температурах, когда замёрзшая внутри влага приводит к нарушению его целостности. Главный вывод – строительные работы с использованием газосиликатных блоков необходимо производить в отсутствие осадков, да и сам стройматериал беречь от влаги.

Только всегда стоит помнить, что, в отличие от кирпича, газосиликатные блоки имеют пористую структуру и могут впитать относительно большое количество воды. «Промокший» блок резко теряет в прочности и легко поддаётся разрушающим факторам, усугубляется ситуация при минусовых температурах, когда замёрзшая внутри влага приводит к нарушению его целостности. Главный вывод – строительные работы с использованием газосиликатных блоков необходимо производить в отсутствие осадков, да и сам стройматериал беречь от влаги.

Фундамент для постройки можно использовать ленточный при условии его исполнения на ста восьмидесяти сантиметровой глубине.

Поверх фундамента обязательно нужно уложить слой какого-либо гидроизолятора для защиты блоков от поглощения влаги из грунта или же фундамента, и это очень важно в связи с изложенными выше факторами.

Первый ряд нужно класть на скрепляющий раствор, нанесённый поверх гидроизоляции и, соответственно, необходимо наносить тот же раствор и на стыковочные поверхности между блоками.

Кладку как первого, так и последующих рядов, естественно, необходимо начинать с угла, чётко выравнивая каждый блок по заранее установленным направляющим. Необходимо постоянно контролировать расположение плоскости укладки относительно горизонта при помощи уровня. При наличии отклонений от горизонтали определённых по уровню или неровностей в самой кладке, их устраняют при помощи рубанка, наждачной бумаги, пилы по металлу или болгарки.

По мере роста количества рядов кладки, проводят контроль вертикальности возводимой стены при помощи уровня либо же строительного отвеса.

Фото: ленточный фундамент

Армирование стен из газосиликатных блоков

Технология возведения зданий из газосиликатных блоков подразумевает обязательное армирование стен для увеличения прочностных показателей конструкции. Внесение в конструкцию армирующих элементов кроме повышения её прочности препятствует возникновению косметических дефектов в виде трещин, которые образуются из-за низкой прочности при неправильном распределении нагрузок.

Для проведения армирования в блоках вдоль стены прорезают штробы – это такие канавки для укладки в них арматуры. Штробы, если посмотреть на них с торца, должны представлять из себя квадрат со стороной в два с половиной сантиметра. Располагаться они должны за шесть сантиметров от края блока, минимум. Если же пробивать штробы слишком близко к краю блока, то увеличивается возможность их сколов. Так как размер газосиликатных блоков может варьироваться, да и кладка может производиться в несколько рядов, то при толщине кладки, начиная от двадцати пяти сантиметров, арматуру кладут в два ряда. Если же толщина возводимой стены менее двадцати сантиметров, то можно ограничиться одним рядом арматуры, уложенным по центру вдоль кладки.

Проделать штробы в блоках можно при помощи специального инструмента – штробореза. Штробирование не является сложной процедурой, так как блоки легко поддаются резке. Арматуру укладывают в наполовину заполненные скрепляющим раствором штробы и заполняют их доверху тем же раствором.

Фото: армирование кладки из газосиликатных блоков

Стоит армировать все внешние стены конструкции, начиная с первого ряда кладки. На углах арматуру загибают.

Обязательным является армирование участка ряда под оконным проёмом. В этом случае арматура должна выступать за пределы проёма минимум на девяносто сантиметров.

При армировании несущих конструкций применяют так называемые лотковые блоки, при их применении из всего процесса выпадает только проделывание штроб. На уровне перекрытия необходимо устанавливать железобетонный пояс.

Совет прораба: если возводится стена ниже трёх метров, то стоит армировать её на половине высоты, но если будет образован оконный проём, то арматуру надо уложить ниже него. Если высота три метра и более, то требуется укладка арматуры минимум в двух рядах. В качестве армирующего элемента можно использовать специальные арматурные каркасы.

Необходимо понимать, что наряду с превосходством газосиликатных блоков присутствуют и недостатки. Недостатки эти кроются в возможности вариации прочностных характеристик. Иногда даже при мелких нарушениях технологии на этапе строительства, можно существенно потерять в прочности готовой конструкции.

Недостатки эти кроются в возможности вариации прочностных характеристик. Иногда даже при мелких нарушениях технологии на этапе строительства, можно существенно потерять в прочности готовой конструкции.

Видео

Армирование газобетона (кладки из газобетонных блоков)

Армирование газобетона необходимо для снижения риска возникновения трещин и обеспечения защиты блоков. При этом стоит понимать, что армирование газобетонных блоков не повышает несущую способность кладки.

Так, к примеру, если не производить армирование оконных проемов, в результате возникновения в стенах предварительного напряжения, на хрупких газобетонных блоках при неравномерной усадке могут появиться микротрещины.

Допустим, планируется окно высотой 2 м. Нагрузка с верхних этажей идет на зоны опирания, то есть на блоки по кроям оконного проема. В середине же нагрузки нет. Таким образом, получается, что окно является самым слабым местом в зоне напряжения, в результате чего именно здесь наибольшая вероятность появления микротрещин.

В середине же нагрузки нет. Таким образом, получается, что окно является самым слабым местом в зоне напряжения, в результате чего именно здесь наибольшая вероятность появления микротрещин.

Армирование газобетонных блоков может уберечь ваш дом от появления микротрещин, которые, к тому же, со временем будут увеличиваться. Если это произойдет, допустим, через год, когда ваш дом уже будет оштукатурен, микротрещины могут существенно ухудшить внешний вид вашего дома.

Рекомендации заводов – изготовителей по армированию газобетонных блоков

Существуют рекомендации заводов – изготовителей по армированию стен из газобетона, где они указывают необходимое и достаточное армирование после первого ряда блоков, за один ряд до окна, в зоне опирания перемычек и, соответственно, за один ряд до устройства плит перекрытия или до мурлата.

Таким образом, следует укреплять арматурой первый ряд газобетонных блоков, так как именно они несут на себе практически всю вертикальную и боковую нагрузку от стены и перекрытия.

Также необходимо производить армирование оконных проемов за один ряд до окна. Так, к примеру, если планируется открыть окно на отметке – 1 метр, отнимаем 25 см и получаем зону армирования.

При укладке арматуры в зоны перемычек и зон под оконными проемами достаточно заводить арматурные стержни на 900 мм в каждую сторону от края проема.

Армирование по кольцу всех несущих стен (армопояс) производится под стропильной системой и на уровне каждого перекрытия.

Выполнять армирование газобетонных блоков следует арматурой диаметром 8 мм А III, этого будет более чем достаточно. Если стена широкая, к примеру, газобетонный блок 375 мм, то необходимо использовать 2 прутка арматуры. При толщине стены 200 мм достаточно одного прутка. При двухрядном армировании необходимо уложить параллельно друг другу на блоке 2 стержня арматуры. Для этого следует разделить верхнюю грань блока приблизительно на 3 части и при помощи ручного или электрического штробореза нарезать 2 штробы, расстояние от которых до края газобетонного блока должно быть не менее 6 см.

Чтобы получить ровные штробы, советуем использовать подходящий по ширине брус в качестве разметки.

После удаления из штроб пыли, нужно заполнить полости клеевым раствором и затем в клей уложить арматуру, удалив излишки раствора.

Важно помнить, что в углах арматура должна идти непрерывно, цельным прутком, закругляясь вместе со штробами. Если стержень арматуры заканчивается в углу, то необходимо его подрезать.

Обратите внимание, что соединение двух прутков арматуры должно производиться по центру блока, то есть не должно попадать на стык между блоками. При пересечениях стержни арматуры необходимо соединять вязальной проволокой.

Армирование газобетона сварной сеткой

Армировать газобетонные блоки сеткой ни в коем случае не стоит.

Во-первых, потому что тем самым вы в разы увеличите толщину шва, ведь сварная сетка имеет диаметр 3-4 мм в 2 стержня, таким образом, занимая в шве 6-8 мм. В результате получаем мостики холода. Во-вторых, в разы увеличивается и расход клея. Ну и главное, что сетка не выполняет роль армирования.

В результате получаем мостики холода. Во-вторых, в разы увеличивается и расход клея. Ну и главное, что сетка не выполняет роль армирования.

Поэтому использовать для армирования сетку запрещено. Даже при связке с облицовочным кирпичом ее применять нельзя.

Армирование газобетонных блоков стеклопластиковой арматурой

При армировании газобетона можно использовать стеклопластиковую арматуру. На растяжении она работает лучше, поэтому вместо арматуры 8 мм А III можно применять стеклопластиковую диаметром 6 мм. Однако в углах придется использовать металлическую арматуру, так как стеклопластик не гнется и доборных элементов у стеклопластиковой арматуры нет.

Узнайте больше о газобетоне и о строительстве из него в учебном центре «Газобетон63.ру»

|

В этой статье я постарался раскрыть важные моменты, которые касаются армирования газобетона.  Еще больше информации о

работе с газобетоном вы сможете узнать на бесплатных теоретических занятиях учебного центра «Газобетон63.ру». Приглашаю Вас! Еще больше информации о

работе с газобетоном вы сможете узнать на бесплатных теоретических занятиях учебного центра «Газобетон63.ру». Приглашаю Вас!

|

|

|---|---|

|

Виталий Марков Ведущий эксперт по газобетону в Самарской области. |

диаметр, какую арматуру использовать, через сколько рядов.

При адекватной стоимости газобетонные блоки обладают отменными теплоизоляционными свойствами, легко монтируются и поддаются ручной обработке. Однако из достоинств поризованного бетона проистекают и недостатки. В частности, это слабая устойчивость к изгибающим нагрузкам, из-за которой в результате естественной осадки фундамента на кладке стен появляются трещины. Армирование газобетона арматурой помогает избежать этого — а отнюдь не компенсирует низкую прочность, как ошибочно думают многие.

Рассмотрим все нюансы усиления кладки и разберёмся, какую арматуру использовать для газобетонных блоков.

Армирование газоблока арматурой сводит к минимуму риск образования в кладке трещин — и это главная причина, по которой оно применяется. Такая операция не является обязательной и одинаковой для всех объектов, целесообразность её выполнения оценивается в каждом конкретном случае.

- Чаще всего проекты предусматривают усиление зон, на которые опираются перемычки, перекрытия и стропильная система.

- Для опоры стропил и плитных перекрытий обычно устраивается кольцевая монолитная балка с внутренним каркасом. Она охватывает все стены по периметру, включая и фронтоны, поэтому конструкцию и называют поясом.

- Дополнительного усиления требуют и подоконные зоны – здесь укладка арматуры в газобетонные блоки производится в нарезанные заранее в горизонтальной поверхности кладки штрабы.

- Армирование остальных зон стены может быть необязательной, а целесообразность его применения должна быть доказанной.

Виталий Кудряшов

строитель, начинающий автор

На заметку: В некоторых случаях выполняется вертикальное армирование – например, когда строительство ведётся в сейсмически неустойчивом регионе. Тогда через определённые промежутки в кладке, с помощью блоков со сквозными пустотами, устраивают вертикальные каналы. В них устанавливают стальные стержни диаметром 12-14 мм, а затем заливают обычным тяжёлым бетоном. Точно так же поступают и при выкладке колонн.

Расчет арматуры для армирования газобетона выполняется на основании размера сечения кладки. Минимальная площадь применяемых стержней составляет 0,02% от площади рабочей поверхности кладки.

Например, армировка газоблока 300 мм производится арматурой сечением 7,5 мм². Обеспечить это могут два продольно уложенных стержня диаметром 8 (класс АIII). Когда нет возможности осуществления двухрядного армирования, усиление можно сделать в один ряд. Просто диаметр арматуры для армирования газобетона в этом случае должен быть больше – 10АIII.

Когда нет возможности осуществления двухрядного армирования, усиление можно сделать в один ряд. Просто диаметр арматуры для армирования газобетона в этом случае должен быть больше – 10АIII.

В монолитных поясах под перекрытием, особенно при строительстве на слабых грунтах, нужно использовать арматуру 12АIII. Там, где опираются ж/б плиты, она закладывается в бетонную подушку. В ненесущих стенах пруты периодического профиля просто укладывают в прорезанные штрабы.

Именно для того и существует проект, чтобы застройщику ничего не приходилось додумывать. В нём указываются все места, в которых конструктивное армирование необходимо. Однако случается и такое, что в проекте информация об армировке отсутствует – ошибки ведь не исключены. К тому же многие частные застройщики возводят свои дома и вовсе без проекта.

В любом случае необходимо знать, где конструктивное армирование обязательно:

- Армирование первого ряда газобетона арматурой — по всей ширине пролёта стены.

- Уровень опирания перекрытий и кровли – здесь сооружается обвязочный пояс по периметрам всех стен.

- Подоконные зоны. Важно чтобы пруты были заведены в толщу простенков не меньше чем на 60 см от вертикального обреза кладки.

- Точки опоры перемычек: армировка газоблока арматурой производится в швах под последним рядом, на ширину не менее 50 см с каждой стороны проёма.

- Над проёмом, если он устроен без перемычек. Это допустимо, когда расстояние от верха проёма до перекрытия составляет менее 2/3 ширины проёма. В этом случае, армирование газобетонной кладки арматурой производится в двух последующих за проёмом рядах.

- Все случаи, когда высота кладки между перекрытиями составляет больше 3-х метров.

- Когда длина стены превышает 6 метров, её усиление производится в каждом четвёртом ряду.

Теперь более подробно рассмотрим, какую арматуру использовать для армирования газоблока.

До сих пор мы вели речь только про армирование газобетонных блоков стальной стержневой арматурой. Тем не менее, для этой цели могут использоваться и другие материалы – например, сетка из той же стали или базальтопластика, металлическая перфолента, стеклопластиковые стержни. Они также обладают рядом преимуществ, поэтому предлагаем для ознакомления краткий экскурс по каждому варианту отдельно.

Тем не менее, для этой цели могут использоваться и другие материалы – например, сетка из той же стали или базальтопластика, металлическая перфолента, стеклопластиковые стержни. Они также обладают рядом преимуществ, поэтому предлагаем для ознакомления краткий экскурс по каждому варианту отдельно.

Все виды сеток, используемых для армирования газобетонных блоков и других видов каменных материалов, изготавливаются по российскому стандарту Р 57265 — он же европейский EN 846. Сетки применяются только для усиления горизонтальных швов, а так же при нанесении штукатурного слоя при отделке. Сетки могут применяться и в качестве связи с облицовочной кирпичной стенкой.

Стальную сетку классифицируют по диаметру используемой для сваривания проволоки или стержней. Сетчатая арматура для газобетонных блоков может изготавливаться не только из стальной оцинкованной проволоки, но и из предварительно покрытой цинком стальной полосы либо листа.

Мнение экспертаВиталий Кудряшов

строитель, начинающий автор

Примечание: Выпускаются и более дорогие и долговечные виды сеток, в производстве которых используют аустенитную нержавеющую сталь — сплавы хрома и никеля, иногда с добавкой молибдена.

Перед тем, как армировать газобетонную кладку, необходимо определиться с вариантом арматуры. Если это стальная сетка, то берут вариант с прямоугольными ячейками размером 50*50 мм, диаметр проволоки не более 3 мм – чтобы не увеличивать толщину шва.

Мнение экспертаВиталий Кудряшов

строитель, начинающий автор

Внимание: При покупке сетки убедитесь, что она предназначена для усиления кладочных швов, а не для штукатурки.

Композитные сетки изготавливают по тому же ГОСТу, который упоминался выше. Их классифицируют по типу наполнителя (базальтовых, стеклянных, угольных или арамидовых волокон). Для армирования предназначены только базальтовые стеки, которые соответствуют показателям, обозначенным стандартом. Это:

- поверхностная плотность не менее 100 г/м²;

- разрывная нагрузка на продольные и поперечные нити минимум 20 кН/м;

- удлинение при разрыве – не более 4%;

- потеря прочности при замораживании-оттаивании не более 10%.

Размеры ячеек у базальтовых сеток варьируются в пределах 4-200 мм. Толщина базальтовой арматуры для газобетона подбирается точно так же, как и в случае со стальной. Главным достоинством такого варианта усиления кладки является малый вес и устойчивость материала к коррозии. К тому же, коэффициент теплопроводности композита ближе к аналогичному показателю газобетона, поэтому и мостиков холода не будет.

Рассказывая, какой арматурой армировать газобетон, нельзя не упомянуть про стальную перфоленту. У неё множество сфер применения, и одна из них – это усиление кладки без необходимости её штрабления. При монтаже она крепится саморезами или гвоздями к поверхности бетона, а при необходимости может применяться и для связи с кирпичной облицовкой. Главное – высокая прочность перфорированной полосы на растяжение, которая составляет не менее 100 МПа.

В её производстве используется низкоуглеродистая сталь, поверх которой термодиффузионным способом наносят цинковое покрытие. Полоса выпускается в разных типоразмерах и с различными типами перфорации. Для кладки обычно используют вариант с круглыми или продолговатыми отверстиями, шириной полосы 30 и толщиной 1,5 или 2 мм. Длина рулона стандартная – по 10, 25 и 50 метров.

Полоса выпускается в разных типоразмерах и с различными типами перфорации. Для кладки обычно используют вариант с круглыми или продолговатыми отверстиями, шириной полосы 30 и толщиной 1,5 или 2 мм. Длина рулона стандартная – по 10, 25 и 50 метров.

Армирование стен из газобетонных блоков можно выполнить и стеклопластиковой арматурой с периодическим профилем, специально предназначенной для усиления бетонных конструкций. Её изготавливают по стандарту 31938, впервые введённому в 2012 году.

- В составе стеклопластика полимерная матрица, состоящая из отверждённой смолы и армирующего наполнителя, роль которого в данном случае исполняют гибкие стеклянные волокна. Как и в случае с сетками, профильная арматура может изготавливаться на основе разных наполнителей.

- Кроме стекловолокна это базальт, уголь, арамид и комбинированные композиции. У стеклопластика и базальта одинаковый предел прочности на растяжение (не менее 800 Мпа) и модуль упругости (50 ГПа). Остальные виды композитов отличаются более высокими характеристиками, а потому и стоят дороже.

- Диаметр арматуры для армирования газоблоков подбирают, исходя из свойств материала. У композита в 7 раз меньше, чем у стали, коэффициент удлинения, и выше предел прочности на растяжение. Коэффициент линейного растяжения, наоборот, ниже.

- Поэтому там, где металлические пруты по расчёту должны иметь диаметр 10 мм, толщина стеклопластиковой арматуры для армирования газобетонных блоков составит всего 7-8 мм. Цена 1 м/п стеклопластика выше, но так как полимерный композит намного легче стали, в тонне арматуры будет раз в десять больше.

Из достоинств материала можно ещё отметить высокую коррозионную стойкость и полное отсутствие электропроводности. Длина стержней не ограничена, благодаря чему можно делать меньше соединений, когда пролёт стены превышает 12 м. Процесс усиления кладки так же связан с предварительной нарезкой штроб.

Какой арматурой армировать газобетонную кладку, решать заказчику – важно только делать это по технологии.

Какие зоны необходимо усиливать арматурой — через сколько рядов и в каких зонах закладывать, рассказывалось выше. Теперь рассмотим, как это правильно делать.

Теперь рассмотим, как это правильно делать.

- Чтобы уложить в горизонтальный шов прут диаметров 8 или 10 см, приходится предварительно нарезать пазы. Делается это с помощью инструмента, называемого «штроборез». Борозда должна получиться достаточно глубокой, чтобы стержень в неё погрузился полностью.

- Когда производится однорядное армирование дома из газобетона, пазы нарезают по оси стены (по центру кладки). Чаще это перегородки. При двухрядном усилении (оно выполняется, когда толщина стены превышает 200 мм) важно соблюсти расстояние 6 см от фронтальной грани блока до борозды, чтобы избежать откалывания бетона.

- Для улучшения адгезии закладываемого в швы раствора, пыль, образовавшаяся в штрабах в результате пиления, обязательно должна удаляться. Использовать пылесос было бы очень удобно, но чаще всего каменщики просто сметают мусор щёткой.

Поверх уложенных стержней наливается кладочный раствор. Очень важно, чтобы находящаяся в пазах арматура была полностью в нём утоплена, а не выпирала над плоскостью блоков.

Перед тем, как армировать кладку из газобетона арматурой, необходимо выполнить несложный расчет. Формула довольно проста: R = 2LH/4h.

Значения расшифровываются так:

- L — длина стены;

- H – высота стены;

- 2 – двухрядное армирование;

- 4 – порядковый номер ряда, в который закладывается арматура;

- h – высота ряда (блока).

В итоге получаете количество стержней, необходимых для армирования данной стены. Все значения вводятся в единой единице измерения.

Чтобы определить, сколько арматуры уйдёт на усиление проёмов, их количество просто умножается на число пазов, в которые она должна закладываться. К итоговой цифре добавляется на каждый элемент по 10 см для нахлёста.

Для удобства обработки блоков и выполнения кладочных работ, необходимо иметь такой перечень инструментов:

| Вид инструмента | Назначение |

| Кельма для газобетона | Инструмент может представлять собой каретку или ковш с удобной ручкой и зубцами на рабочей кромке. Благодаря ему, кладочный раствор точно дозируется и расходуется без потерь. Благодаря ему, кладочный раствор точно дозируется и расходуется без потерь. |

| Рубанок | Приспособление изготавливается на металлической или деревянной основе, на которой укреплены полотна пилы с мелким зубом. Посредством использования рубанка, по форме похожего на полутёрок, очень удобно срезать с поверхности наплывы раствора или бугры. |

| Штроборез | Именно этот инструмент и нужен для того, чтобы нарезать борозды для укладки арматуры в горизонтальных швах кладки. Штроборез может быть как ручным, так и работать от сети. Если учесть, что на объектах не всегда подведено электричество, каменщики чаще пользуются ручным. Он не создаёт шума, немного весит и вполне удобен для работы. |

| Ножовка по газобетону или пила | Ячеистый бетон хорошо поддаётся пилению, но для этого нужен специальный инструмент. Ручная ножовка для газобетона отличается от плотницких моделей увеличенной длиной и толщиной полотна. Так же на её зубьях имеется твердосплавная или победитовая напайка, а сами зубья отличаются более крупными размерами. При выполнении больших объёмов работ легче пользоваться электрическим инструментом. Удобнее всего сабельная пила. Если в наличии имеется цепная пила, то для распила газобетона нужна специальная цепь с напайками победита. Так же на её зубьях имеется твердосплавная или победитовая напайка, а сами зубья отличаются более крупными размерами. При выполнении больших объёмов работ легче пользоваться электрическим инструментом. Удобнее всего сабельная пила. Если в наличии имеется цепная пила, то для распила газобетона нужна специальная цепь с напайками победита. |

| Киянка | Молоток с резиновым бойком используется для корректировки блока в кладке. Обычный металлический вариант может нарушить целостность блока. |

Чтобы добиться хорошего качества любых строительных работ, необходимо неукоснительно следовать технологиям, разработанным производителем материала, и прописанным в СНиПах и типовых технологических картах. Но не менее важно соблюдать технику безопасности, ведь охрана труда – одна из главных задач для любого подрядчика.

Комплекс мер, направленных на организацию производства безаварийных работ, выглядит так:

- Заказчик должен выдать подрядчику разрешение на выполнение работ и проектную документацию.

В том числе, на кладку из газобетонных блоков составляется проект производства работ.

В том числе, на кладку из газобетонных блоков составляется проект производства работ. - Должны быть назначены люди (бригадир или прораб), отвечающие за безопасность, и контролирующие качество производимых операций. Ответственное лицо производит инструктаж каждого рабочего по технике безопасности.

- Инструменты хранят в отведённых для этого подсобно-бытовых помещениях. Оборудование и механизмы должны быть в исправном состоянии, подготовлены к работе и заранее опробованы.

- Члены бригады должны быть обеспечены не только инструментами и спецодеждой, но и индивидуальными средствами защиты – рукавицами, касками, очками, предохранительными поясами (для работы на высоте).

- Для безопасного перемещения из одной рабочей зоны в другую, необходимо устроить удобные переходные мостки или натянуть страховочные канаты.

- На стройплощадке обязательно наличие средств сигнализации и связи, инвентаря для борьбы с возгораниями. Объект должен быть ограждён и качественно освещён.

- Для складирования материалов следует отвести специальную площадку. Качество перемычек и газоблоков, клеевой смеси и арматуры для них должно подтверждаться сертификатами соответствия и паспортами.

Выполнив все эти условия, остаётся только устроить временное освещение, установить подмости, подать на место инструменты и материалы, разбить фронт работ на захватки — и можно приступать к возведению стен из газобетона.

Армирование газосиликатных блоков

Как известно, газосиликатные блоки обладают рядом преимуществ перед другими строительными материалами. А именно: большой прочностью, шумоизоляцией, теплопроводностью, негорючестью, экологичностью.

Но не смотря на это блоки плохо работают на растяжение. Эту проблему отлично решает армирование стен, дверных и оконных проемов. Тем самым делая газосиликат строительным материалом № 1 для возведения стен!

Различают:

1. Армирование дверных и оконных проемов.

2. Армирование стен из газосиликатных блоков.

Остановимся подробнее на каждом из пунктов.

Армирование дверных и оконных проемов.

Для целостности возведенной конструкции из газосиликата необходимо использовать армированный пояс. Над дверными и оконными проемами он способен равномерно распределить нагрузку кровли на несущие стены. При таком виде армпояса используют U-образные (лотковые) блоки в которые укладывают каркас из арматуры диаметром 8-10 мм. и заливают цементно-песчяным раствором-бетон.

Армирование стен из газосиликатных блоков.

Армирование стен из газосиликатных блоков в процессе возведения постройки очень важно. Оно придает прочность несущим стенам предупреждая появление трещин и сколов. Если расстояние между перекрытиями составляет более 3 метров, нужно армировать стены 2 раза. Когда высота постройки менее 3 метров, армирование газосиликатных блоков проводится как минимум 1 раз по середине высоты стены. Как правило армируется самый первый ряд блоков по всему периметру внешних стен постройки. При необходимости можно повторять данную процедуру через 6 рядов кладки.

Как правило армируется самый первый ряд блоков по всему периметру внешних стен постройки. При необходимости можно повторять данную процедуру через 6 рядов кладки.

Для армирования стен необходим штроборез. Сделать это достаточно просто, так как газосиликатные блоки хорошо поддаются обработке. С его помощь делаются специальные углубления в которые лучше всего укладывать рифленую арматуру диаметром от 6 мм. Предварительно углубления заливаются клеем или цементно-песчаным раствором.

Конструктивное армирование кладки из газобетонных блоков

При этом общие положения, проливающие свет на то, зачем нужно армирование кладки, какие бывают виды армирования и что это в итоге дает, изложены отдельно. А в целом схема конструктивного армирования стен из ГСБ может выглядеть так:

Армирование нижней грани оконного проема

Рисунок 410.1. Варианты армирования нижней грани оконных проемов в стенах из ГСБ, согласно СТО НААГ 3. 1–2013 (стр.73)

1–2013 (стр.73)

Где 1 — кладка из ячеистобетонных блоков

2 — арматура.

Диаметр арматуры, а также длина запуска арматуры в кладку простенков определяются согласно п.2.3.12 приложения Г, который гласит:

2.3.12. Конструктивное горизонтальное армирование суммарной площадью не менее 0.5 см2 выполняется по нижней грани оконных проемов. При этом арматуру следует заводить за грани проемов на величину ≥ 0.5 м и ≥ 1/3 ширины простенка.

Например 2 стержней диаметром 6 мм, имеющих суммарную площадь сечения 0.57 см2, для такого армирования вполне достаточно. А если ширина простенков составляет по 3 метра, то арматуру в каждый из простенков следует заводить не менее, чем на 1 метр.

А теперь несколько слов о том, зачем это армирование нужно:

Нагрузка на простенки как правило значительно больше, чем на подоконную часть стены, поэтому в поперечных или наклонных сечениях стены могут возникать значительные касательные напряжения и как следствие — возможно появление трещин. Таким образом арматура, устанавливаемая в подоконной части, минимизирует риск появления таких трещин.

Таким образом арматура, устанавливаемая в подоконной части, минимизирует риск появления таких трещин.

Конструктивное армирование по высоте стены

Рисунок 410.2. Конструктивное армирование кладки по высоте глухой стены из ГСБ, согласно СТО НААГ 3.1–2013 (стр.74)

Сразу скажу, что такое армирование рекомендуется для глухих стен, т.е. не имеющих дверных и оконных проемов, при этом сами стены имеют достаточно большую протяженность.

В общем случае необходимость подобного армирования кладки определяется, исходя из положений раздела 6.4 указанного СТО:

6.4.1. Температурно-усадочные швы в стенах устраиваются в местах возможной концентрации температурных и усадочных напряжений, что может привести к разрывам кладки (трещинам), недопустимым по условиям эксплуатации.

6.4.2. Если условиями эксплуатации допускается наличие трещин с шириной раскрытия до 2 мм, то расстояние между температурными швами принимается согласно СП 15. 13330.2012, таблицы 33, как для силикатного кирпича и бетонных камней.

13330.2012, таблицы 33, как для силикатного кирпича и бетонных камней.

Принимаемое в этом случае без расчета расстояние между температурно усадочными швами не должно превышать 50 м.

Приведу здесь эту таблицу:

Таблица 33

Из этой таблицы следует, что например для Москвы, средняя температура наиболее холодной пятидневки для которой составляет около -29°С, максимально допустимое расстояние между температурно-усадчными швами может составлять до 50 м при допуске ширины раскрытия трещин до 2 мм.

6.4.3. В остальных случаях выполняется расчет на образование сквозных трещин согласно Приложению 11 к Пособию по проектированию каменных и армокаменных конструкций к СНиП II-22-81. При этом расстояние между температурно-усадочными швами, сечение и расположение арматуры определяются по результатам расчета.

Приводить здесь указанное приложение и вариант расчета согласно данного приложения я не буду (это отдельная очень большая тема). Скажу лишь, что если подобный расчет вызывает у вас определенные трудности, то лучше сразу принять рекомендуемую схему армирования кладки, как для глухих стен.

Скажу лишь, что если подобный расчет вызывает у вас определенные трудности, то лучше сразу принять рекомендуемую схему армирования кладки, как для глухих стен.

6.4.4. Арматура, препятствующая раскрытию температурно-усадочных трещин, должна размещаться в горизонтальных швах кладки (как показано на рис. 410.2) или в бетонных поясах, параллельных горизонтальным швам кладки.

Часто такой бетонный пояс называют обвязочным поясом или армопоясом. На рисунке 410.2 армирование обвязочного пояса не показано.

При этом армируются ряды кладки, примыкающие к горизонтальным деформационным швам с шагом не более 1 м по высоте сечения стены (см. рис.410.2). Площадь сечения арматуры должна составлять не менее 0.02% от площади сечения кладки.

Например, для стен шириной 30 см при армировании через каждый метр площадь сечения кладки составляет 30·100 = 3000 см2. Соответственно 1% = 3000/100 = 30 см2, а 0. 02% = 30·0.02 = 0.6 см2. В этом случае для армирования следует принять 2 стержня диаметром не менее 8 мм.

02% = 30·0.02 = 0.6 см2. В этом случае для армирования следует принять 2 стержня диаметром не менее 8 мм.

Примечание: Если расчет фундамента дома делался не на основании геологических изысканий, а так, на глаз или так, как у соседа (что по нормативным документам недопустимо, но в современных реалиях частного малоэтажного строительства — обычное дело), то я рекомендую принимать для армирования бетонных поясов (армопоясов) арматуру большего диаметра. Насколько большего — решать вам. Здесь лишь добавлю, что минимальная ширина обвязочного пояса должна составлять не менее 5 см.

Армирование в местах примыкания стен

Вообще-то в указанном стандарте организации армирование в углах здания или в местах сопряжения наружных стен с внутренними отдельно не оговаривается. Тем не менее мне хотелось бы отдельно остановиться на этом с моей точки зрения достаточно важном пункте.

Часто для упрощения расчетов часть несущей наружной стены рассматривается как некая колонна шириной 1 м. Это в свою очередь означает, что такая колонна под действием внецентренно приложенных нагрузок будет изгибаться. Соответственно в местах примыкания к такой условной колонне другой перпендикулярной стены велика вероятность образования трещин. А чтобы уменьшить риск образования трещин, сопряжения наружных и внутренних стен, а также сопряжения наружных взаимно перперндукулярных стен следует армировать.

Это в свою очередь означает, что такая колонна под действием внецентренно приложенных нагрузок будет изгибаться. Соответственно в местах примыкания к такой условной колонне другой перпендикулярной стены велика вероятность образования трещин. А чтобы уменьшить риск образования трещин, сопряжения наружных и внутренних стен, а также сопряжения наружных взаимно перперндукулярных стен следует армировать.

Для этого достаточно арматуру, рассмотренную в предыдущем пункте, в местах сопряжения стен сгибать. Т.е. при армировании кладки в углах и в местах сопряжения внутренних стен с наружными будет нахлест арматуры. Исходя из общих положений по расчету армированных конструкций длина нахлеста должна составлять не менее 30 диаметров используемой арматуры.

А если по стенам (как наружным, так и внутренним) будет делаться обвязочный пояс (армопояс), то арматура этого пояса позволит как минимум частично соблюсти требования п.7.3.1:

Соединение стен перевязкой допустимо при относительной разнице нагрузок на стены не более 30% или при устройстве распределительных поясов, рассчитанных на распределение вертикальной нагрузки.

Примерно так.

Как правильно армировать кладку из газосиликатных блоков. Как армировать кладку газосиликатного блока. Выбор армирующего материала

Для строительства зданий используются многие строительные материалы. Блоки из газобетона — не исключение. Они обладают повышенными теплоизоляционными свойствами, широко используются в строительстве благодаря множеству преимуществ — легкости, технологичности, экологичности, морозостойкости.Однако материал недостаточно прочен, под воздействием нагрузки он трескается. Армирование газобетонными блоками позволяет укрепить стены дома из газобетона. Армирование производится кладочной сеткой или применяется стальная арматура.

Газобетонные блоки: свойства материала

Задумываясь над вопросом о целесообразности армирования газонаполненного бетона, необходимо изучить свойства материала, а также ознакомиться с характеристиками композита.Детальный анализ позволит вам принять правильное решение. Технология производства газобетона определяет свойства строительного материала. Имеет ячеистую структуру за счет равномерно распределенных в массиве воздушных пор. Эта функция улучшает теплоизоляционные характеристики.

Технология производства газобетона определяет свойства строительного материала. Имеет ячеистую структуру за счет равномерно распределенных в массиве воздушных пор. Эта функция улучшает теплоизоляционные характеристики.

Газобетон — популярный строительный материал, отличающийся минимальной стоимостью и отличными эксплуатационными характеристикамиДома из газобетона не нуждаются в дополнительной теплоизоляции, а внутри помещения поддерживается благоприятная температура с минимальными затратами на отопление. Это лишь одно из преимуществ.

Газобетонные блоки обладают множеством других преимуществ, которые оценили профессионалы и частные застройщики:

- отличная звукоизоляция. Благодаря ячеистой структуре шумы не могут проникать с улицы в помещение через кладку;

- Морозостойкость. При замерзании в результате резкого понижения температуры с последующим оттаиванием влага не может разрушить газобетон;

- экологическая частота.

В результате использования экологически чистых материалов нет отрицательного воздействия на здоровье человека;

В результате использования экологически чистых материалов нет отрицательного воздействия на здоровье человека; - простота обработки. Легко обработать обычным инструментом стену из газобетона, придав ему необходимую форму;

- легкость. Благодаря небольшому весу блоков стены из газобетона не создают значительной нагрузки на фундамент здания;

- долговечность. Материал не гниет, так как не создаются условия для роста плесени в глубине массива и снаружи.

Основным недостатком газонаполненного композита является его низкая прочность. Есть проверенное решение, как укрепить проблемные места. Армировать газобетон необходимо сеткой или стальной арматурой. Армированный материал способен выдерживать значительные нагрузки, сохраняя целостность при длительной эксплуатации.

Нужно ли укреплять стены из газобетона

Не сомневайтесь, стоит ли армировать ячеистый композит.

Чтобы здание было надежным и долговечным, необходимо предусмотреть усиление его стен

Армирование кладки из газобетона — обязательная мера, так как негативные факторы снижают прочностные характеристики материала:

№- верхний ярус несущих стен принимает нагрузку от стропил, которые фиксируются с помощью специальных акторов.

В точках фиксации действуют нагрузки, нарушающие целостность массива, если газоблок не армирован; Наклонные потолочные балки

В точках фиксации действуют нагрузки, нарушающие целостность массива, если газоблок не армирован; Наклонные потолочные балки - создают значительные распорные нагрузки.Они действуют горизонтально, пытаясь сдвинуть верхний уровень стен. Забетонированный по контуру арматурный каркас сглаживает усилия;

- стены из пористого материала деформируются неравномерно. Это связано с наличием проемов для оконных рам и дверей. Арматура, забетонированная в паз по верхнему контуру проема, позволяет предотвратить неравномерную осадку.

Характеристики материала диктуют целесообразность его дополнительного армирования, что обеспечивает:

- сопротивление кладки;

- компенсация нагрузок от стропил;

- предотвращение деформаций;

- , снижающий вероятность растрескивания;

- пропорциональное распределение усилий;

- целостность несущих стен под нагрузкой;

- сохранение геометрии проемов;

- Прочность газобетона в сейсмических зонах;

Необходимость армирования кладки стен обусловлена тем, что газобетон как материал обладает высокой устойчивостью к сжимающим нагрузкам, но при этом практически не может работать на растяжение и изгиб

- Прочность материала при деформации ;

- Устойчивость здания, возведенного на наклонной платформе.

После тщательного анализа этих факторов полностью исчезают сомнения в том, нужно ли укреплять стены здания из пенобетона.

В каких зонах требуется армирование газобетонными блоками

Газобетонные блоки с множеством воздушных полостей обладают недостаточной прочностью и требуют дополнительного армирования на разных уровнях.

Следующие проблемные зоны нуждаются в усилении:

- нижний ярус кладки на уровне фундамента.Он воспринимает силы массы здания и реакцию почвы. Для обеспечения прочности опорной поверхности газобетон армируют сеткой;

- Блоки кладочные из газобетона. С интервалом в четыре уровня в заранее сделанные пазы устанавливают арматуру или блоки армируют кладочной сеткой с последующим цементированием;

- верхний уровень капитальных стен. На него влияет вес панелей перекрытия и массивная стропильная конструкция… Железобетонный каркас не дает развиваться трещинам, выравнивает действующие нагрузки;

- проемов для установки окон и дверей.

Эти участки ослабляют кладку. Их армируют арматурными стержнями, закладываемыми в специальные пазы и наливным цементным раствором.

Эти участки ослабляют кладку. Их армируют арматурными стержнями, закладываемыми в специальные пазы и наливным цементным раствором.

Разобравшись, как армировать ячеистые блоки, можно самостоятельно укрепить проблемные места.

Армирование кладки выполняется одним центральным поясом, если толщина стен не превышает 20 см

Армирование кладки из газобетона — подготавливаем инструменты и материалы

Для проведения мероприятий по армированию потребуются следующие инструменты:

- пила, позволяющая регулировать размер блоков;

- нарезчик стен, позволяющий формировать пазы;

- шлифовальный станок с кругом по металлу для резки арматуры;

- специальное оборудование для гибки стержней;

- крючок для вязания проволоки, ускоряющий сборку каркаса; Рулетка

- и строительный уровень для контроля правильности работы.

Также необходимо подготовить строительные материалы, используемые для армирования:

- сетка стальная проволочная.

Применяется кладочная сетка с квадратными ячейками со стороной 5–7 см. Укладывается на поверхность из газобетона и заливается цементным раствором;

Применяется кладочная сетка с квадратными ячейками со стороной 5–7 см. Укладывается на поверхность из газобетона и заливается цементным раствором; - арматурные стержни диаметром 0,8–1,4 см. Они способны воспринимать значительные сжимающие и растягивающие нагрузки. Стержни располагаются в пазах и цементируются; Цементный раствор

- . Готовится по стандартной рецептуре на цементе марки М350 и выше.При заливке смеси важно полностью закрыть арматуру с раствором, избегая контакта с воздухом;

- вязальная проволока. Применяется термообработанная проволока, которая после отжига становится более податливой. Потребуется закрепить элементы арматурной клетки крючком.

После подготовки материалов и инструментов, необходимых для работы, можно приступать к работе.

Армопояс должен занимать всю площадь здания и располагаться в зонах цокольных и межэтажных этажей

Армирование кладки из газобетона — технология работ

Нижний ярус требует максимальных усилий. Важно правильно его укрепить. Технология выполнения работ довольно простая:

Важно правильно его укрепить. Технология выполнения работ довольно простая:

- Сформировать бороздок на горизонтальной поверхности газоблоков.

- Очистить образовавшуюся полость от пыли и мусора.

- Разметить арматуру по чертежу, заготовки нарезать болгаркой.

- Уложить стержни в пазы, соединить вязальной проволокой.

- Залить полости жидким цементом, спланировать основание.

Некоторые разработчики сомневаются в том, как лучше всего подключить арматуру.Использовать электросварку или проволочную связку? Профессиональным строителям рекомендуется обвязка проволокой, так как при сварке и под нагрузкой структура металла ослабляется, целостность арматуры может быть нарушена.

Армирование газобетона арматурой — укрепляем верхний пояс стен

Особого внимания требует верхний ярус капитальных стен. Принимает на себя нагрузки от конструкции крыши. При использовании тяжелой сланцевой или глиняной плитки силы на поверхность газобетона значительно возрастают и могут вызвать серьезную деформацию.Укрепление верхнего яруса кладки поможет избежать повреждений.

При армировании межрядных стен арматурные стержни укладываются в пазы, специально сделанные на поверхности газоблоков, таким образом, армирование не увеличивает толщину швов кладки

Это позволит:

- для снижения влияния локально действующих нагрузок;

- распределите усилия по периметру пропорционально.

Кроме того, после заливки арматуры раствором образуется ровная поверхность для установки кровельной конструкции.

Существуют различные варианты армирования верхнего уровня стен:

- с использованием разборной или стационарной опалубки. Для изготовления опалубки можно использовать дерево, фанеру или пенополистирол;

- из готовых П-образных газобетонных блоков. Использование стандартных изделий с проточкой значительно сокращает время работы.

Рассмотрим алгоритм действий по укреплению газобетона с помощью сборно-разборной опалубки:

- Обрежьте доски, чтобы собрать щитовой щиток.

- Собрать опалубку.

- Приготовить арматурные стержни необходимых размеров.

- Соберите арматурную сетку, связав стержни проволокой.

- Установить раму в опалубку и залить бетонным раствором.

- Утрамбовать бетон и накрыть поверхность полиэтиленовой пленкой.

- Регулярно увлажняйте твердое вещество до окончательной твердости.

- После высыхания бетона демонтировать панели опалубки.

Все работы легко выполнить самостоятельно, изучив технологию.

Монтаж армопояса на стену из газобетона

Обучение армированию стен из газонаполненных блоков

Армирование кладочной сеткой — простая операция:

- Уложите купленную сетку на поверхность из газобетона.

- Равномерно распределите слой раствора по сетке.

- Укладка газобетонных блоков.

Укладывая металлическую сетку с интервалом в четыре ряда, можно значительно повысить прочность стен из газобетона.Важно полностью покрыть сетку раствором во избежание коррозии.

Армирование стен из пенобетона в районе проемов

В приемной зоне создаются напряжения, вызывающие появление трещин. Во избежание дефектов верхний участок проема следует укрепить арматурой.

Горизонтальная арматура включает:

- Подготовка пазов в верхней части проема.

- Укладка стальной арматуры в полость.

- Заливка стержней цементным раствором.

Для ускорения работ желательно использовать стандартные П-образные элементы из газобетона.

Подводя итоги

Армирование газобетонных блоков — необходимая операция по укреплению конструкции и увеличению долговечности здания. Важно соблюдать технологические требования и использовать качественные строительные материалы. Самостоятельное выполнение работ снизит уровень затрат.

Часто в процессе ремонта требуется ставить перегородки, и все чаще для этого используют газобетон (газосиликат). Он легкий — весит в несколько раз меньше кирпича, стены быстро складываются. Поэтому газобетонные перегородки устанавливают в квартирах и домах вне зависимости от того, из чего сделаны несущие стены.

Толщина перегородки из газобетона

Для устройства перегородок внутри помещения производятся специальные газосиликатные блоки меньшей толщины.Стандартная толщина перегородок 100-150 мм. Можно найти нестандартные в 75 мм и 175 мм. Ширина и высота остались прежними:

- шириной 600 мм и 625 мм;

- высота 200 мм, 250 мм, 300 мм.

Марка газобетонных блоков должна быть не менее D 400. Это минимальная плотность, которую можно использовать при возведении перегородок высотой до 3 метров. Оптимальный — D500. Можно взять и более плотные — марки Д 600, но стоимость будет выше, но у них лучшая несущая способность: на стену можно вешать предметы с помощью специальных анкеров.

Без опыта определить марку газобетона практически невозможно. Вы можете «на глаз» увидеть разницу между плотностью блоков теплоизоляции. D300 и настенный D600, но между 500 и 600 сложно поймать.

Чем меньше плотность, тем крупнее «пузыри»

Единственный доступный элемент управления — это взвешивание. Данные о габаритах, объеме и весе блоков перегородок из газобетона приведены в таблице.

Толщина перегородки из газобетона подбирается по нескольким факторам.Первый — несущая это стена или нет. Если стена несущая, по-хорошему расчет несущей способности обязателен. В реальной жизни их делают такой же ширины, как и внешние несущие стены. В основном — из стеновых блоков шириной 200 мм с армированием через каждые 3-4 ряда, как и наружные стены. Если перегородка не несущая, используйте второй параметр: высоту.

- На высоте до 3 метров используются блоки шириной 100 мм;

- от 3 м до 5 м — толщина блока уже взята 200 мм.

Точнее подобрать толщину блока можно по таблице. При этом учитываются такие факторы, как наличие стыковки с верхним этажом и длина перегородки.

Устройство и особенности

Если перегородки из газобетона устанавливаются в процессе ремонта и / или дома, необходимо предварительно нанести разметку. Линия обита по всему периметру: на полу, потолке, стенах. Проще всего это сделать с помощью лазерного рубанка.Если нет, то лучше начать с потока:

- На потолке нанесена линия (две точки на противоположных стенах). Между ними натягивается малярный шнур, окрашенный синим или другим красящим сухим веществом. С его помощью отбейте линию.

- Линии потолка перенесены на пол.

- Затем соединяют линии на полу и потолке, проводя вертикали вдоль стен. Если все сделано правильно, они должны быть строго вертикальными.

Следующим этапом возведения перегородки из газобетона является гидроизоляция основания.Пол очищается от мусора и пыли, укладывается рулонный гидроизоляционный материал (любой: пленка, рубероид, гидроизоляция и др.) Или покрывается битумной мастикой.

Виброизолирующие полосы

Для уменьшения возможности образования свекрови и повышения звукоизоляционных характеристик сверху расстилается виброизолирующая полоса. Это материалы с множеством мелких пузырьков воздуха:

- твердая минеральная вата — минераловатный картон; Пенополистирол высокой плотности

- , но небольшой толщины;

- ДВП мягкий.

На коротких пролетах — до 3 метров — армирование вообще не делается. На более длинные укладываются армирующая полимерная сетка, перфорированная металлическая полоса, как на фото и т. Д.

Настенное соединение

Для обеспечения стыковки с примыкающими стенами на этапе кладки в швы закладывают гибкие стяжки — это тонкие металлические перфорированные пластины или Т-образные анкеры. Устанавливаются в каждом 3-м ряду.

Если газосиликатная перегородка устанавливается в здании, где такие соединения не предусмотрены, их можно закрепить на стене, согнув их в форме буквы «Г», вставив одну деталь в шов.

При использовании анкеров соединение со стеной жесткое, что в данном случае не очень хорошо: жесткий стержень от колебаний (например, ветра) может разрушить прилегающий клей и корпус блока. В результате прочность абатмента будет равна нулю. При использовании гибких ссылок все эти явления не так сильно повлияют на блоки. В результате прочность сцепления будет выше.

Для предотвращения образования трещин в углах между стеной и перегородкой делается демпфирующий стык.Это может быть тонкий поролон, минеральная вата, специальная демпферная лента, которая используется при укладке теплых полов и других материалов. Чтобы исключить «всасывание» влаги через эти швы, их после укладки обрабатывают паром. непроницаемый герметик .

Проемы в газосиликатных перегородках

Так как перегородки не несущие, нагрузка на них не передается. Поэтому нет необходимости укладывать над дверями стандартные железобетонные балки или делать полноценную перемычку, как в несущих стенах… Для стандартного дверного проема 60-80 см можно уложить два угла, которые будут служить опорой для вышележащих блоков. Другое дело, что угол должен выступать за проем на 30-50 см. Если проем шире, может потребоваться канал.

На фото для усиления проема стандартной двери используются два металлических уголка (справа), в проеме слева замурован швеллер, для которого выбраны пазы в колодках.

Если проем неширокий, и в него стыкуются всего два блока, желательно подобрать их так, чтобы шов был почти посередине проема.Это даст вам более стабильное открытие. Хотя при укладке на уголки или швеллер для стола это не важно: несущей способности более чем достаточно.

Чтобы металл не изгибался при высыхании клея, отверстия усилены. В узких проемах достаточно прибить доски; в широких проемах может потребоваться опорная конструкция, опирающаяся на пол (загнуть столбик блоков под середину проема).

Еще один вариант усиления дверного проема в газобетонную перегородку — сделать армированную ленту из арматуры и клея / раствора.В проем строго горизонтально набивают плоскую доску, прибивая ее к стенам. По бокам прибиваются / прикручиваются боковины, на которые будет держаться раствор.

Сверху на доску укладывается раствор, в него — три стержня арматуры класса А-III диаметром 12 мм. Сверху кладем перегородочные блоки как обычно, следя за смещением швов. Снимите опалубку через 3-4 дня, когда цемент «схватится».

Последний ряд — упор к потолку

Так как плиты перекрытия могут прогибаться под нагрузками, высота перегородки рассчитывается так, чтобы она не доходила до пола на 20 мм.При необходимости блоки верхнего ряда распиливают. Образовавшийся расширительный зазор можно закрыть демпфирующим материалом: например, тем же картоном из минеральной ваты. С этой опцией звуки с верхнего этажа будут менее слышны. Более простой вариант — смочить шов водой и заполнить пенополиуретаном.

Звукоизоляция из пенобетона

Хотя продавцы газосиликатных блоков говорят о высоких показателях звукоизоляции, они сильно преувеличивают.Даже стандартный блок толщиной 200 мм хорошо проводит звуки и шумы, а даже более тонкие перегородочные блоки тем более.

По нормам звуковое сопротивление перегородок не должно быть ниже 43 дБ, а лучше — выше 50 дБ. Это обеспечит вам тишину.

Чтобы иметь представление о том, насколько «шумные» бывают газосиликатные блоки, приведем таблицу с нормативными показателями звукоизоляции блоков разной плотности и разной толщины.

Как видите, блок толщиной 100 мм не совсем соответствует самому низкому требованию. Поэтому при необходимости можно увеличить толщину отделочного слоя, чтобы «дотянуть» до стандарта. Если же требуется нормальная звукоизоляция, стены дополнительно обшивают минеральной ватой … Этот материал не является звукоизоляционным, но снижает уровень шума примерно на 50%. В результате звуки практически не слышны. Лучшие показатели имеют специализированные звукоизоляционные материалы, но при их выборе нужно смотреть на характеристики паропроницаемости, чтобы не запирать влагу внутри газосиликата.

Если вам нужны абсолютно «тихие» стены, специалисты советуют установить две тонкие перегородки на расстоянии 60–90 мм, которые следует заполнить звукопоглощающим материалом.

Перед тем, как построить объект, следует внимательно ознакомиться со всеми строительными материалами и их характеристиками. Строительство дома или гаража, например, из газосиликатных блоков, например, экономически выгодно. Но чтобы не растрескаться, необходимо не только правильно подобрать плотность газобетона и его класс прочности, но и укрепить кладку.

Схема армирования кладки из газобетона: 1 — кладка стен, 2 — плиты перекрытия, 3 — стяжной пояс, 4 — мауэрлат, 5 — элементы стропильной кровли.

Следует учитывать, что даже если вы построите дом с правильным предварительным расчетом фундамента, существует риск появления трещин на фасаде здания.

Часто это происходит из-за процесса усадки здания, высыхания газобетона и последующего уменьшения его выделения влаги.

Армирование кладки уже очень давно используется в Финляндии. По этой технологии и правильно подобрав характеристики газобетона, можно возводить дома даже до 6 этажей. После проведения аналитического анализа выяснилось, что в процессе эксплуатации в течение 20 лет такие дома из газобетона практически не имеют трещин на фасаде. Такая прочность стен достигается за счет армирования стен и углов. По финским нормам необходимо армировать первый, а затем каждый четвертый ряд кладки из газобетона.Для этого в газосиликатном блоке проделываются пазы, в которые укладывается арматура и запрессовывается клеевым раствором.

Схема армирования кладки из газобетона по высоте стен: 1 — Стяжной пояс, 2 — Армирование кладки подоконника, 3 — Армирование кладки по высоте стены, 4 — Армирование кладки по высоте. на расстоянии не более 3 м, 5 — на расстоянии более 3 м.

По углам стен нарезаются витки пазов в газобетонных блоках с помощью или с помощью специального электроинструмента.Перед тем, как приступить к укладке арматуры в газобетон и стены здания, штробетку необходимо очистить от пыли и залить клеем. В качестве арматуры можно использовать стальные стержни диаметром 8-10 мм. Для того, чтобы его можно было гнуть в различных местах, используются ручные инструменты.

Арматуру вдавить в паз стен и уголков из газобетона так, чтобы она была полностью покрыта клеем. От лицевой (внешней) поверхности газосиликатного блока арматура должна располагаться на расстоянии 6 см.У нас принято закладывать в стену сразу 2 стержня арматуры для перестрахования. На углах строящегося дома пазы необходимо выполнять с закруглением.

Обязательно армируйте кладку из газосиликатных блоков под оконные проемы. Необходимо соблюдать важное условие: под дверями и окнами арматура должна выходить за проем не менее чем на 90-100 см, а в лучшем случае, если есть такая возможность, то на 150 см.

Если они имеют толщину более 250 мм, то необходимо поставить две штанги.Если больше 500 мм, то желательно прокладывать три. Если толщина блоков меньше 250 мм, то сделать армирование одним стержнем арматуры будет вполне достаточно. Перед тем, как приступить к строительству дома, необходимо рассчитать не только расход основного материала, но и рассчитать необходимый армирующий материал.

Инструменты и материалы

- фитинги;

- клеевой или цементный состав;

- штроборез;