§ 6. Бетонирование колонн, стен, балок и плит перекрытий

При бетонировании колонн и стен бетонная смесь после доставки ее к объекту подается в конструкцию в переносном поворотном бункере стреловым краном или по бетонопроводу бетононасосом.

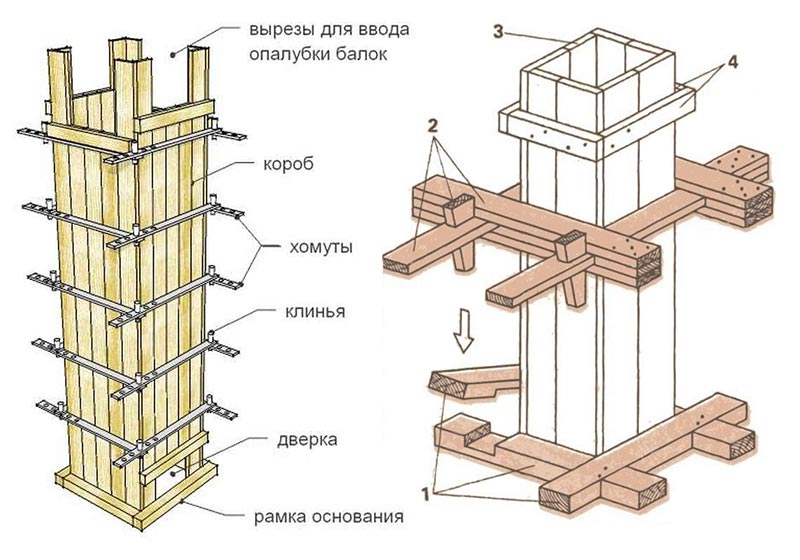

Колонны сечением 400X400 мм и больше, высотой до 5 м, а также сечением до 400X400 мм, высотой менее 2 м бетонируют на всю высоту с подачей бетона сверху. При больших высотах этих конструкций работу выполняют ярусами (высотой соответственно 5 и 2 м) с перерывами 1—2 ч для осадки свежеуложенного бетона.

Бетонирование

высоких колонн, как правило, производится

в опалубке, установленной с трех сторон

на всю высоту конструкции. Четвертая

сторона опалубки ставится на высоту

очередного яруса бетонирования. Если

над колоннами расположены балки с густой

арматурой, препятствующей подаче бетона

сверху, то бетонирование их можно

производить до армирования балок с

последующей обработкой рабочих швов.

Стены и перегородки толщиной более 150 мм и высотой до 3 м, а также толщиной до 150 мм и высотой менее 2 м бетонируются сразу на всю высоту. При большей высоте бетонирование ведут ярусами соответственно по 3 и 2 м. Опалубка при этом возводится с одной стороны на всю высоту конструкции, а с другой — по-ярусно. При бетонировании высоких стен и перегородок без рабочих швов необходимо устраивать перерывы не менее 40 мин для осадки бетонной смеси, но не более периода начала схватывания цемента.

Укладка бетонной смеси в опалубку стен резервуаров и сооружений для хранения жидкостей должна производиться непрерывно слоями высотой не более 0,8 длины рабочей части глубинного вибратора. При устройстве (в исключительных случаях) рабочих швов их поверхность должна быть тщательно обработана.

Для бетонирования

балок и плит перекрытий возможны

следующие схемы подачи бетона после

доставки его транспортными средствами:

переносный бункер — кран — конструкция;

переносный бункер — кран — звеньевой

конвейер — виброжелоб — конструкция;

бетононасос — бетонопровод —

конструкция.

Бетонирование балок и плит, монолитно связанных с колоннами и стенами, следует производить не позднее 1—2 ч после окончания бетонирования последних.

При высоте перекрытия до 0,5 м балки и плиты бетонируют одновременно в один слой. При высоте 0,5—0,8 м перекрытие бетонируется в два слоя. Граница слоев должна проходить по балке на 0,2—0,3 м ниже плиты перекрытия. При высоте балок больше 0,8 м их рекомендуется бетонировать отдельно от плит и устраивать рабочий шов на 30 мм ниже плиты. Балки и прогоны бетонируют горизонтальными слоями толщиной 0,3—0,5 м в зависимости от применяемого вибратора.

Укладку бетонной смеси в плиты производят по маячным рейкам, которые устанавливают рядами через 2—2,5 м и прибивают к

Плиты толщиной

более 250 мм с одиночной арматурой и более

120 мм с двойной арматурой уплотняют

сначала глубинными вибраторами, а

затем поверхностными.

При бетонировании плоских плит рабочий шов устраивается в любом месте, но по направлению меньшего пролета.

Бетонную смесь в своды и арки следует укладывать особенно тщательно (с учетом их конструктивных особенностей). В массивных сводах и арках ее уплотняют внутренними вибраторами. Своды-оболочки толщиной менее 5 см торкретируют. При укладке бетонной смеси надо по возможности избегать перерывов в бетонировании, если же они неизбежны, следует заранее предусмотреть места образования стыков. Свод в этом случае разбивают по длине на отдельные участки. Рабочие швы располагают перпендикулярно к образующей свода. При пролетах сводов более 20 м их бетонируют отдельными полосами, параллельными продольной оси свода и расположенными симметрично его шелыге.

Арки и своды

бетонируют одновременно с двух сторон

симметрично от пят к замку. Бетонную

смесь укладывают одновременно на трех

участках: у пят и в замке свода или арки.

Технология и организация бетонных работ

Основы строительного дела

Технология бетонирования конструкций выбирается с учетом типа конструкции, ее расположения на здании или сооружении, климатических условий, наличия энергетических ресурсов и т. д.

Фундаменты и массивы в зависимости от объема, заглубления, их высот и других особенностей могут бетонироваться с использованием следующих технологических схем: разгрузкой смеси из транспортного средства непосредственно в опалубку с земли или с передвижного моста или эстакады (рис. 7.13), с помощью вибропитателей, виброжелобов,

бетононасосов или бадьями с помощью кранов.

Рис. 7.13. Бетонирование фундамента с разгрузкой бетонной смеси из транспортного средства непосредственно в опалубку: |

1 — автобетоновоз, 2 — вибропитатель, 3 — вибролоток, 4 — опалубка

Бетонирование ступенчатых фундаментов осуществляют в три приема. Вначале бетонируют нижние ступени, затем подколонник до гнездообразователя и далее — верх подколонника. В фундаментах со сторонами сечения подколонника 0,4-0,8 м высота свободного падения бетонной смеси допускается до 5 м, при размерах сторон более 0,8 м — 3 м. Бетонировать высокие подколонники при осадке конуса смеси, равной 4-6 см, нужно медленно и даже с некоторыми перерывами (1-1,5 ч), чтобы исключить выдавливание бетона, уложенного в ступени, через их верхние открытые грани.

Вначале бетонируют нижние ступени, затем подколонник до гнездообразователя и далее — верх подколонника. В фундаментах со сторонами сечения подколонника 0,4-0,8 м высота свободного падения бетонной смеси допускается до 5 м, при размерах сторон более 0,8 м — 3 м. Бетонировать высокие подколонники при осадке конуса смеси, равной 4-6 см, нужно медленно и даже с некоторыми перерывами (1-1,5 ч), чтобы исключить выдавливание бетона, уложенного в ступени, через их верхние открытые грани.

Фундаменты, воспринимающие динамически нагрузки, бетонируются в непрерывном режиме.

Бетонные полы, основания под полы, дороги бетонируют полосами шириной 3-4 м с установкой маячных досок. Полосы бетонируют (рис. 7.14) через одну, начиная от наиболее удаленной от проезда части, с постепенным приближением к проезду. Затем бетонируют промежуточные полосы. Освободившиеся маячные рейки переставляются на другие участки. Уплотнение ведут виброрейкой.

Рис. 7. |

1 — полоса бетонирования, 2 — поперечная доска, 3 — маячная доска,

4 — колья

Колонны бетонируют ярусами высотой до 5 м, а при сечении менее 40х40 см и с перекрывающимися хомутами — высотой до 2 м.

Подачу смеси производят (рис. 7.15) сверху, с перекрытий, либо сбоку, с временных рабочих настилов, через отверстия-карманы, вырезанные в

118

опалубке колонн. Иногда для подачи бетонной смеси опалубку колонн выполняют со съемными щитами, которые устанавливают после бетонирования нижнего яруса. На высоте около 0,7 м от низа колонны вырезают смотровые отверстия для наблюдения за укладкой смеси и дополнительной ее штыковки. Уплотняют бетонную смесь, как правило, вибраторами с гибким валом.

При высоте колонн свыше 5 м смесь подают через воронки по хоботам.

Вначале бетонирования колонн (так же как и стен) нижнюю их часть заполняют на высоту 100-200 мм цементным раствором состава 1:2-1:3 (во избежание образования в этой части конструкций раковин бетона и скоплений крупного заполнителя).

Балки и прогоны бетонируют, как правило, одновременно с плитами перекрытия. Только при очень массивных балках (высота более 0,8 м) может быть допущено в виде исключения раздельное бетонирование. В таких случаях рабочие швы располагают несколько ниже плиты.

Бетонирование прогонов, балок и плит следует начинать через 1-2 часа после бетонирования колонн и первоначальной осадки в них бетона. Уплотнение бетона в балках и прогонах производится глубинными вибраторами. Если балки густо армированы, вибраторы оснащают

наконечниками (виброштыки) или используют виброгребенки.

Плиты перекрытия бетонируют на полную высоту (толщину) и уплотняют поверхностными вибраторами.

В балки (прогоны) и плиты ребристых перекрытий смесь укладывают, как правило, одновременно.

Своды небольших пролетов (до 15 м) бетонируют одновременно с двух сторон от пят к замку. Бетонирование всего свода на каждой секции должно быть выполнено без перерывов.

Рис. |

арматурой балок; 1 — опалубка; 2 — хомут; 3 — арматура; 4 — бадья;

5 — приемная воронка; 6 — веревка; 7 — звеньевой хобот;

8 — вибробулава; 9 — наружный вибратор; 10, 14 — карманы;

11 — вибратор с гибким валом; 12 — арматура балки;

13 — съемный щит

При бетонировании сводов и арочных строений мостов пролетом более 15 м (рис. 7.16) принимают меры против появления трещин из-за неравномерной осадки кружал и бетона. С этой целью своды и арки разбивают на отдельные участки (секции), между которыми оставляют небольшие разрывы шириной 30-50 см. На каждом участке смесь подают непрерывно. Начинают укладку смеси с участков, прилегающих к опорам. Затем по избежание выпучивания опалубки в вершине арки (свода) смесь укладывают в замковый участок. После этого бетонную смесь подают в рядовые участки равномерно с двух сторон конструкции. На крутых участках арок или сводов, чтобы исключить сползание бетонной смеси при вибрировании, бетонирование ведут в двусторонней опалубке, наружные щиты которой наращивают по ходу процесса.

На крутых участках арок или сводов, чтобы исключить сползание бетонной смеси при вибрировании, бетонирование ведут в двусторонней опалубке, наружные щиты которой наращивают по ходу процесса.

Спустя 7-14 дней после затвердевания основных клиньев места разрывов бетонируют жесткой бетонной смесью, создавая как бы малые клинья. Разрывы желательно оставлять против стоек лесов или в узлах кружальных ферм. Клинья бетонируют с двух сторон от пят к замку, чтобы

устранить вредные деформации кружал.

120

Рис. 7.16. Бетонирование большепролетных сводов и арочных |

строений мостов:

1 — опалубка, 2 — стойки поддерживающих лесов, 3 — секции бетонирования, 4 — разделительные полосы (малые клинья)

Вопросы для самопроверки

1. Из каких самостоятельных процессов состоит работа по устройств монолитных бетонных и железобетонных конструкций?

2. Конструктивные варианты опалубочных систем.

3. Чем отличается опалубка от опалубочной системы?

Чем отличается опалубка от опалубочной системы?

4. В каком виде используется стальная арматура для армирования монолитных железобетонных конструкций?

5. Основные и подготовительные процессы арматурных работ.

Какие варианты предварительного напряжения арматуры вы знаете?

6. Как обеспечить проектную толщину защитного слоя арматуры?

7. Приготовление бетонной смеси, технологические схемы.

8. Транспортирование и укладка бетонной смеси в монолитные конструкции.

9. Для чего, где и как устраиваются рабочие швы в монолитных железобетонных конструкциях?

10. Способы уплотнения бетонной смеси.

11. Уход за бетоном, уложенным в конструкцию.

12. Технология и организация бетонных работ при бетонировании основных видов конструкций.

Строительный бизнес — один из лидеров среди других видов частного бизнеса по получению прибыли, его рентабельность составляет от 50% до 70%. Это отличный показатель, хотя, в случае неоконченного строительства, получение …

Если вам предстоит строительство дома, то решение именно финансового вопроса может оказаться загвоздкой и препятствием. В качестве одного из самых очевидных вариантов владельцы земельных участков и будущие хозяева домов могут …

В качестве одного из самых очевидных вариантов владельцы земельных участков и будущие хозяева домов могут …

Как показывают научные исследования, большая часть тепловых потерь здания происходит именно через оконные проёмы. Оспаривать этот факт бессмысленно, если окна дома или квартиры не являются энергоэффективными. Этот параметр присущ исключительно …

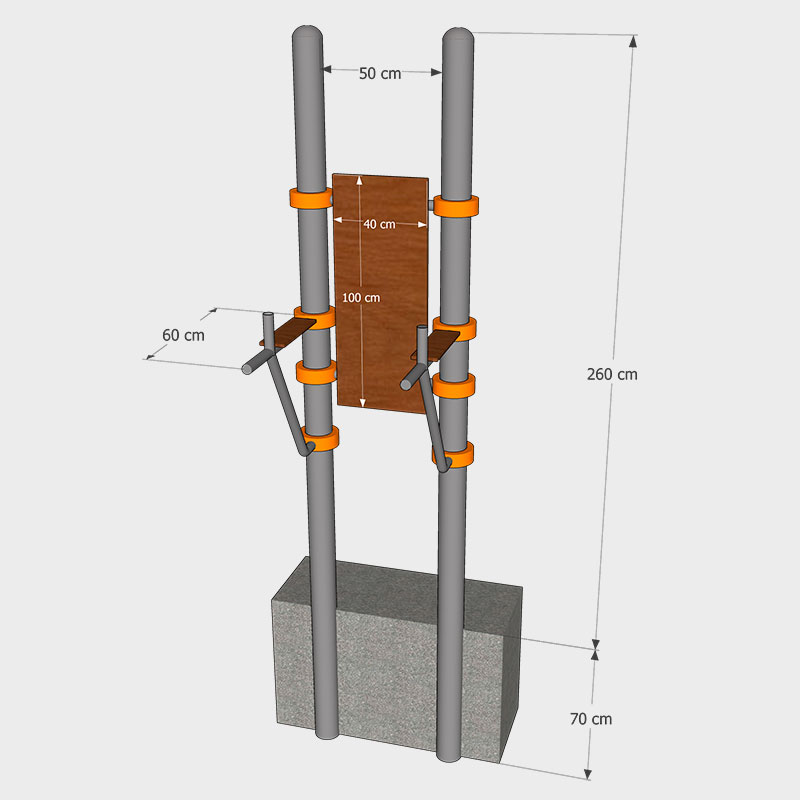

БЕТОНИРОВАНИЕ КОЛОНН В САМОДЕЯТЕЛЬНОМ СТРОИТЕЛЬСТВЕ

Устраивать железобетонную колонну на самодеятельной стройке можно только на основании профессионального расчета ее инженером или же по аналогии с проверенным образцом, параметры которого будут соответствовать условиям реализуемого проекта.

В малоэтажном индивидуальном жилом доме вряд ли образуются нагрузки на такую колонну, которую она не сможет выдержать при сечении 380 х 380 мм. Такое сечение выгодно тем, что совпадает с толщиной несущих кирпичных стен. очень часто удается сделать колонну из железобетона меньшего сечения, которое также совпадает с толщиной несущих стен из кирпича – 250х 250 мм.

Не нужно бояться современноо монолтитного фасада

Возможно устройство еще более тонких колонн, но они требуют более точного аналога или расчета, тем более что в тонкой колонне начинает ощущаться эффект так называемого продольного изгиба – тонкая опора стремится сложиться пополам, хотя при меньшей длине она могла бы выдержать гораздо больший вес.

Окончательное решение о бетонировании железобетонной колонны можно принимать только тогда, когда понятно, каким образом будет уплотняться уложенная в опалубку бетонная смесь. Дело в том, что в густо армированное пространство колонны может не «пройти» булава глубинного вибратора. В таком случае важно либо обеспечить нужный просвет между прутьями арматуры и хомутами, либо уплотнять бетон «штыкованием» — с помощью простой палки или толстого арматурного прута. Заранее продумав все, что нужно, можно готовить бетонирование монолитных колонн.

Устройство монолитных железобетонных колонн в самодеятельном строительстве

Самодеятельному мастеру вполне по силам качественно изготовить колонну из железобетона. Технологию можно уточнить из распространенных повсеместно рекомендаций и наставлений в литературе и интернете. Важно учесть несколько важных деталей, которые в литературе освещены недостаточно:

Технологию можно уточнить из распространенных повсеместно рекомендаций и наставлений в литературе и интернете. Важно учесть несколько важных деталей, которые в литературе освещены недостаточно:

- Силы давления бетонной смеси на опалубку весьма значительны. К примеру, стянутые шпильками М8 щиты могут просто разорвать эти шпильки. Значит, для стяжки щитов нужно использовать шпильки не менее М12-М14. Гвоздевые крепления должны быть выполнены как можно более надежно, особенно в нижней части колонн, где давление максимально

- Опалубку нужно обить изнутри рубероидом или пергамином, оставив небольшие выпуски для нахлеста. Потери воды бетонной смесью через щели могут ухудшить качество бетона

- Необходимо соблюдать регламентируемое время вибрирования смеси – оно измеряется десятками секунд. Чрезмерное вибрирование приводит к расслоению бетона на фракции и значительной потере прочности готовой колонне.

Предусмотрительный домашний мастер-умелец закажет проверку качества бетона у специалистов. Современная лаборатория неразрушающего контроля направит такого специалиста с необходимой аппаратурой, прежде всего – с ультразвуковым дефектоскопом. Проверке подлежит равномерность бетонного тела и твердость бетона, характеризующая его прочность.

Современная лаборатория неразрушающего контроля направит такого специалиста с необходимой аппаратурой, прежде всего – с ультразвуковым дефектоскопом. Проверке подлежит равномерность бетонного тела и твердость бетона, характеризующая его прочность.

Сообразительный умелец-строитель вполне может изготовить даже колонну круглого сечения, подобрав или сделав самостоятельно подходящую опалубку, например – из листовой стали. Разумеется, важно понять технологию бетонирования колонн и проверить качество полученной конструкции.

ТЕХНОЛОГИЯ БЕТОНИРОВАНИЯ НАИБОЛЕЕ РАСПРОСТРАНЕННЫХ КОНСТРУКЦИЙ

При выполнении бетонных и железобетонных работ следует руководствоваться положениями действующих строительных норм и правил (СНиП) и указаниями проекта производства работ (ППР), регламентирующими технологические требования к бетонированию данной конструкции или сооружения.

Перед началом бетонирования тщательно проверяют и оформляют актом соответствие проекту опалубки, арматуры, закладных деталей и других элементов конструкции, остающихся в ней-после бетонирования. В частности, проверяют геометрические размеры формующего пространства опалубки, ее неизменяемость, прочность и устойчивость. Контролируют также соответствие проекту армирования закладных деталей, их установку и крепление, исключающие смещение при укладке бетонной смеси, правильность устройства каналов (при предварительно напряженном армировании), расположение отверстий, выпусков.

В частности, проверяют геометрические размеры формующего пространства опалубки, ее неизменяемость, прочность и устойчивость. Контролируют также соответствие проекту армирования закладных деталей, их установку и крепление, исключающие смещение при укладке бетонной смеси, правильность устройства каналов (при предварительно напряженном армировании), расположение отверстий, выпусков.

При бетонировании в скользящей опалубке проверяют наличие конусности опалубки, горизонтальность рабочего пола, правильность установки домкратов и т. д.

При применении несъемной опалубки следует обращать внимание на прочность крепления ее элементов, необходимую для восприятия распорного давления от свежеуложенной бетонной смеси, и наличие выпусков или шероховатой фактуры на формующей поверхности.

При выполнении бетонных и железобетонных работ следует руководствоваться положениями действующих строительных норм и правил (СНиП) и указаниями проекта производства работ (ППР), регламентирующими технологические требования к бетонированию данной конструкции или сооружения.

Перед началом бетонирования тщательно проверяют и оформляют актом соответствие проекту опалубки, арматуры, закладных деталей и других элементов конструкции, остающихся в ней-после бетонирования. В частности, проверяют геометрические размеры формующего пространства опалубки, ее неизменяемость, прочность и устойчивость. Контролируют также соответствие проекту армирования закладных деталей, их установку и крепление, исключающие смещение при укладке бетонной смеси, правильность устройства каналов (при предварительно напряженном армировании), расположение отверстий, выпусков.

При бетонировании в скользящей опалубке проверяют наличие конусности опалубки, горизонтальность рабочего пола, правильность установки домкратов и т. д.

При применении несъемной опалубки следует обращать внимание на прочность крепления ее элементов, необходимую для восприятия распорного давления от свежеуложенной бетонной смеси, и наличие выпусков или шероховатой фактуры на формующей поверхности.

При укладке бетона на естественное основание проверяют правильность устройства основания.

Непосредственно перед бетонированием опалубку очищакГг от грязи и строительного мусора. Деревянную опалубку примерно за 1 ч до укладки смеси обильно смачивают, а оставшиеся щели за-конопачивают. В металлической опалубке зазоры заделывают алебастром. После вторичной проверки положения арматуры, а при необходимости — после очистки ее от грязи и попавшего раствора приступают к укладке бетонной смеси.

Технологические приемы бетонирования назначают в зависимости от типа конструкции.

При бетонировании подготовок под полы применяют тощую бетонную смесь с осадкой конуса 0.,.2 см. Площадь подготовок под полы разбивают на так называемые карты бетонирования шири-щой 3…4 м. Через 6…8 м устраивают деформационные швы, снижающие температурные напряжения.

При бетонировании чистых полов на подготовке устанавливают маячные рейки, которые разделяют бетонируемую площадь пола на полосы шириной 3…4 м. \’Верх маячной рейки соответствует проекнои отметке пола. Бетонирование полос ведут через одну, вначале —нечетные полосы, а затем, после того как бетон затвердеет, удаляют маячные рейки и бетонируют четные полосы (рис. Х.45).

Х.45).

Х.45. Схема бетонирования полов

1— виброрейка; 2 — вибратор; 3 — самосвал; 4 — направляющая

Х..46. Бетонирование густоармированной железобетоииой плиты с применением автобетононасоса

Х.47. Схема бетонирования фундаментов

1 — автобетоиосмеситель; 2 — автобетононасос с распределительной стрелой; 3 —опалубка

Свежеуложенный бетон заглаживают вручную или с помощью специальной машины, а через 30…40 мин после заглаживания полы железнят.

При бетонировании полов или оснований под полы на больших площадях можно применять специальные бетоноукладочные машины, которые, двигаясь, оставляют за собой готовую полосу пола.

В настоящее время при бетонировании полов успешно используют технологию, основанную на эффекте вибрации и вакуумирования.

При бетонировании массивных густоармированных плит под тяжелые фундаменты, днищ резервуаров и различного рода высотных сооружений основным технологическим требованием является непрерывность укладки смеси на всю высоту плиты.

Плиты толщиной менее 0,5 .м бетонируют картами шириной по 3…4 м. При большей толщине плит их разбивают на карты шири-.ной 5…10 м с разделительными полосами между ними 1…1.5 м.. Чтобы обеспечить непрерывную укладку смеси на всю высоту, плиту разбивают на блоки без разрезки арматуры, с ограждение блоков металлическими сетками. Бетонируют такие плиты с применением автобетоносмесителей, автобетоновозов или при больших объемах работ — автобетононасосов (рис. Х.46).

При бетонировании фундаментов и массивов (рис. Х.47) в зависимости от принятой технологической схемы бетонную смесь подают в опалубку непосредственно из транспортного средства с применением передвижного моста или эстакады либо вибропитателями и виброжелобами или \’бадьями с помощью кранов. При высоте разгрузки бетонной смеси более 3 м применяют хоботы.

Малоармированные фундаменты и массивы бетонируют смесью с подвижностью по стандартному конусу 1…3 см и крупностью1 заполнителя не более трети наименьшего расстояния между стержнями арматуры.

.jpg)

Бетонную смесь укладывают слоями 20…40 см. Наибольшая толщина слоя бетонной смеси не должна превышать 1,25 длины рабочей части вибратора. Более глубокое погружение вибратора может привести к нарушению структуры ранее уложенного слоя бетона.

При бетонировании фундаментов применяют глубинные вибраторы, а при устройстве крупных массивных фундаментов — вибрационные пакеты, подвешенные на стреле крана, или плоскостные виброизлучатели. При бетонировании Крупных массивов используют мощное навесное вибрационное оборудование, устанавливаемое на малогабаритных самоходных устройствах.

При этом необходимо иметь в виду, что строительные нормы и правила разрешают только минусовые допуски.

При бетонировании железобетонных фундаментов под металлические колонны в бетоне, в соответствии с проектом, устраивают шахты для анкерных болтов. При этом обращают особое внимание на правильность расположения анкерных болтов, а при безвыверочном монтаже металлических колонн — на точное соответствие верха опорной стальной плиты проектной отметке.

В последние годы применяют метод крепления оборудования на железобетонных и бетонных фундаментах с помощью анкерных болтов, которые устанавливают на эпоксидном клее в высверленные для этого в фундаменте отверстия, глубина которых доходит до 10 диаметров болта.

При бетонировании фундаментов, рассчитанных на восприятие динамических нагрузок (фундаменты под турбогенераторы, компрессоры, кузнечно-прессовое оборудование и т. д.), обязательным технологическим требованием является отсутствие рабочих швов, что обусловливает необходимость непрерывной укладки бетонной смеси.

При сооружении фундаментов используют также метод безопалубочного бетонирования. Он заключается в том, что в построечных условиях изготовляют арматурно-опалубочные блоки с монолитной несъемной опалубкой. Готовый блок устанавливают краном в проектное положение и затем заполняют бетонной смесью.

Метод эффективен при возведении массивных конструкций, расположенных ниже уровня земли: подколенников, фундаментов под оборудование, стен подземных сооружений и т.

д.

д.Порядок возведения сооружений методом безопалубочного бетонирования следующий. Арматурный блок с закрепленными на тем закладными деталями и фиксаторами защитного слоя доставляют к специальному стенду, расположенному в непосредственной близости от места установки. Стенд представляет собой площадку, выложенную железобетонными плитами, на которой из швеллеров устраивают ванну высотой и размерами в плане, несколько большими боковой грани блока. Арматурный блок устанавливают жраном в ванне и с помощью вибраторов, закрепленных на блоке, втапливают в бетон до тех пор, пока фиксаторы защитного блока не коснутся поверхности стенда. После того как бетон наберет необходимую прочность, блок извлекают из ванны и погружают « слой бетона следующей гранью. Готовый блок устанавливают в проектное положение, выполняют обратную засыпку грунта и бетонируют.

Данный метод по сравнению с традиционным .методом бетонирования позволяет снизить трудовые затраты почти вдвое. При устройстве стен, расположенных ниже уровня грунтовых вод, он дает возможность получить более плотную структуру защитного слоя, так как способ его устройства обеспечивает более благоприятную ориентацию капилляров в бетоне по сравнению с другими способами.

При бетонировании тонких густоармированных стен и перегородок (рис.Х.48) бетонная смесь должна иметь осадку конуса 6 … 10 см, а для малоармированных стен толщиной более 0,5 м — 4…5 см.

Опалубку стен толщиной более 0,5 м ;можно возводить на всю высоту стены с подачей смеси сверху с помощью хоботов, а при тонких стенах опалубку устанавливают на всю высоту с одной стороны, а с другой наращивают по мере бетонирования. В последнем случае бетонную смесь подают и уплотняют с низкой стороны опалубки.

При бетонировании стен резервуаров, опускных колодцев и других сооружений, к которым предъявляются особые требования к водопроницаемости, основным технологическим условием кроме точного выдерживания заданного проектом состава бетонной смеси является непрерывная укладка смеси равномерно по всему периметру сооружения.

При бетонировании колонн (рис. Х.49) нижнее отверстие в коробе опалубки, место примыкания колонны к фундаменту перед укладкой бетонной смеси очищают от строительного мусора, после чего в опалубку укладывают слой цементного раствора состава .

1:2…1:3 или мелкозернистого бетона толщиной 5… 20 см. Этот буферный слой исключает образование раковин и неплотностей у основания колонны.

1:2…1:3 или мелкозернистого бетона толщиной 5… 20 см. Этот буферный слой исключает образование раковин и неплотностей у основания колонны.Колонны высотой до 5 м и с размером стороны сечения 40… 80 см бетонируют сразу на всю высоту до низа примыкающих прогонов, балок и капителей. При этом смесь подают бадьями и разгружают в приемный бункер хобота. Уплотняют бетонную смесь внутренними вибраторами. Колонны высотой более 5 м бетонируют ярусами высотой до 2 м с зэгружением .бетонной смеси и ее вибрированием через боковые окна в стенках короба.

Бетонирование балок и плит в ребристых перекрытиях производят одновременно. Балки высотой более 80 см можно бетонировать независимо от примыкаемых к ним плит. Бетонную смесь подают на перекрытия по бетоноводам или в бадьях, разгружаемых на весу.

Бетонирование прогонов, балок и плит следует начинать через 1 … 2 ч после бетонирования колонн и первоначальной осадки в них бетона.

Прогоны и балки, высотой более 50 см бетонируют слоями 30…40 см, чри этом каждый слой в отдельности уплотняют глубинными вибраторами.

Густоармированные прогоны и балки уплотняют вибраторами со специальными насадками. Последний слой бетонной смеси не доводят до нижней плоскости плиты на 3… 4 см.

Густоармированные прогоны и балки уплотняют вибраторами со специальными насадками. Последний слой бетонной смеси не доводят до нижней плоскости плиты на 3… 4 см.Плиты перекрытия бетонируют сразу на всю ширину с уплотнением поверхностными вибраторами.

Х.48. Схема бетонирования стен

а — послойное бетонирование; б — бетонирование высоких и густоармнрованных стен с наращиванием опалубки; в — бетонирование через карманы; 1 — опалубка; 2 — звенный хобот; 3 — бадья; 4 — разделительная опалубка в рабочем шве; 5 — арматурный каркас; 6 — карман

Х.49. Схема бетонирования колонн

Арки и своды пролетом менее 15 м бетонируют непрерывно одновременно с двух сторон от пяты к замку. Своды пролетом более 15м бетонируют отдельными участками. При этом бетонную смесь укладывают полосами одновременно на трех участках в замке и у пят. После этого бетонируют отдельные полосы, между которыми оставляют усадочные зазоры по 20… 30 см, которые заделывают малоподвижной бетонной смесью через 5… 7 дней после бетонирования полос. Затяжки сводов и арок перед бетонированием подтягивают.

При бетонировании арок и сводов рекомендуется применять малоподвижные бетонные смеси с осадкой конуса 1…3 см, что уменьшает опасность сползания смеси при укладке и уменьшает усадочние деформации.

На крутых участках арок или сводов, чтобы исключить сползание бетонной смеси при вибрировании, бетонирование ведут в двусторонней опалубке, наружные щиты которой наращивают в процессе бетонирования.

Началу бетонирования должна предшествовать тщательная проверка (с составлением акта) геометрических размеров, устойчивости и прочности опалубки.

Как выполняется бетонирование колонн: подготовительные

Колонны в конструкции здания делают как декоративную функцию, так и практическую – они являются ответственным несущим элементом здания. А потому, что по умолчанию предполагается, что опоры будут очень сильно нагружены, то естественно они должны быть сделаны в большом соответствии со всеми существующими нормами и правилами.

В данной статье мы поведаем о том, как верно заливаются цементные колонны, что тут принципиально важно учитывать и чего делать очень не рекомендуется.

Начнем с того, что разберемся в классификации этих ЖБИ и требованиям к ним.

Виды изделий

Данные конструкции разделяются, в первую очередь, на такие основные категории:

- Круглые;

- Прямоугольные;

- Квадратные.

Помимо этого имеются различия и в технологии производства.

| Тип колонн: | Чёрта: |

| 1. Сборные. | Это конструкции, каковые изготавливаются на фабриках, а после этого доставляются на объект и устанавливаются в нужных точках. Преимущество таких ЖБИ пребывает в том, что цена на них достаточно привлекательная, а помимо этого гарантирована высокая скорость работ на объекте. По большей части благодаря тому, что не нужно ожидать, в то время, когда высохнет рабочая смесь. |

| 2. Монолитные. | Тут все ясно из названия – данные столбы заливаются прямо на месте, в заблаговременно подготовленную опалубку. Преимущество технологии содержится в том, что вероятен большой контроль над качеством заливки. Недостатком тут возможно назвать продолжительный срок изготовления, по причине того, что и основание приходится делать, и опалубку, и каркас из металла. Помимо этого позже еще необходимо будет выждать пока смесь застынет. |

Раздельно стоит рассмотреть классификацию готовых ЖБИ для того чтобы типа – все сведенья предоставлены в таблице ниже.

| Тип маркировки | Расшифровка |

| Т1

| Опора используется для фиксации консолей из бетона, каковые перпендикулярны основным колоннам. |

| С1

| В большинстве случаев, такие ЖБИ употребляются для монтажа решетчатых связей. |

| Л1

| Предназначены для монтажа лестничных пролетов, каковые имеют 3 марша. |

| Л

| Делаются для связки лестниц с двумя маршами. |

| П

| Используются колонны там, где требуются опоры под ригель. Причем изделие ставится в тех точках, где имеется поворот неспециализированного каркаса. |

| СС и С

| Первая маркировка свидетельствует то, что опора имеет пара граней (2-4), каковые снабжают надежное крепление стенок жесткости. А второй тип изделия делают для закрепления разных панелей, каковые соприкасаются со стенками жесткости. |

| Т | Используются Т-колонны на торцах зданий ограждающих панелей. |

Исходя из таких параметров и необходимо выбирать готовые сборные колонны.

Потому, что установку готовых изделий разглядывать мы не будем, а вот об устройстве монолитных опор поболтаем детально, то стоит разобраться в требованиях к таким опорам.

Требования к цементной смеси весьма простые — срок затвердения должным быть легко предсказуем, масса должна быть пластичная, а в застывшем виде прочная.

На показатель прочности воздействует состав бетона, и характеристики применяемой арматуры.

В частности металл должен владеть такими свойствами:

- Хорошей свариваемостью;

- Низким уровнем возможности появления коррозии;

- Усталостной прочностью;

- Хорошим уровнем сцепления со структурой цементной массы.

И естественно, дабы изготовление колонн из бетона прошло удачно, нужно учитывать и все сопутствующие факторы:

- Этажность объекта, на котором устанавливаются опоры;

- Назначение объекта – так как от этого зависит уровень будущей нагрузки на колонны;

- Тип грунта на объекте;

- Климатические изюминки региона, на котором ведется стройка.

Совет: чтобы изготовить по-настоящему качественную опору из железобетона, стоит ознакомиться с информацией, которая содержится в ГОСТах 23009-78, 18979-90, 25628-90 и 23899-79. В этих документах возможно отыскать неспециализированные сведения о верном изготовлении ЖБИ и колонн в частности.

В принципе с обзором изделий мы закончили, возможно переходить конкретно к их сборке и заливке.

Итак, краткая пошаговая инструкция по монтажу опор для зданий.

Монолитные опоры своими руками

Перед тем как начать, необходимо подчеркнуть один принципиальный момент – разглядывать мы будем самый несложный метод сборки, который нормально возможно реализовать самостоятельно. При постройке частного дома, к примеру.

Публиковать обзор по независимой заливке столбов для постройки завода не имеет смысла, согласитесь. Как минимум вследствие того что все равно в одиночку совладать с таким объектом не окажется – нужно будет привлекать большое количество высококвалифицированных экспертов, каковые и сами знают, как выполняются подобные задачи.

Начнем.

Подготовительные работы и устройство основания

В принципе подготовка тут заключаются по большей части в том, что необходимо высвободить весь обьем около будущих опор, дабы была возможность быстро и как следует собирать опалубку.

А вот с фундаментом все посложнее. Как минимум вследствие того что бывают обстановке, в то время, когда столб необходимо установить на плиту перекрытия либо простую стяжку – в этом случае фундамент практически в любое время нереально организовать.

Поступают в большинстве случаев так – делают опоры с так называемой пяткой из бетона, по углам которой имеются отверстия для болтов. Этими болтами пятка крепится к горизонтальному основанию, за счет чего и удерживается вертикаль столба.

Обратите внимание! Заливка колонн бетоном по таковой технологии машинально подразумевает то, что плита перекрытия либо пол имеют довольно высокий уровень прочности. В случае если, к примеру, стяжка узкая, а под ней рыхлый грунт, то, само собой разумеется, опора прочно стоять не будет. Исходя из этого в обязательном порядке учитывайте все особенности конкретного объекта.

Сейчас разберемся со методом установки опоры на фундамент.

В случае если имеется возможность углубиться в грунт и залить основание, то порядок его устройства должен быть приблизительно таковой:

- В земле выкапывается яма с шириной сторон метр на метр и глубиной также один метр (с поправкой на глубину промерзания грунта).

- На дно засыпается щебень, который после этого трамбуется.

- Стены и дно ямы закрываются рубероидом – это будет гидроизоляционный слой, за счет наличия которого фундамент колонны прослужит на порядок продолжительнее.

- На плоскости рубероида, на дне планирует горизонтальный каркас из арматуры. К этому каркасу крепятся вертикальные прутья металла, каковые как бы выходят вверх (выше уровня земли) из центра ямы.

- Дно заливается бетоном. Толщина слоя должна быть приблизительно сантиметров 15-20.

- По окончании того, как масса застынет, из оцинкованной стали делается опалубка в форме цилиндра, который ставится на дно так, дабы вертикальные прутья оказались по его центру. Диаметр цилиндра должен быть равен диаметру будущей колонны. Допускается отклонение в громадную сторону, но никак не в меньшую.

- Вовнутрь цилиндра заливается цементная смесь, а весь обьем между грунтом и оцинковкой засыпается землей.

Как видите, в итоге получается необычная цементная «пятка», которая и не проседает, и не кренится – ее сдерживает вес грунта около цилиндра.

Обратите внимание на то, что опалубка в форме цилиндра приведена как пример – в случае если колонна будет прямоугольная либо квадратная, то опалубку соответственно возможно делать такой же. Другими словами не из гибких материалов, а, к примеру, из дерева.

В случае если фундамент готов и из него выступают по вертикали железные прутья, то возможно затевать конкретно изготовление колонн из бетона.

Сборка железного основания и установка бортиков

По сути, все работы, каковые делают до заливки основного количества смеси – это монтаж железного каркаса колонны и опалубки.

Каркас монтируется из толстой арматуры, а опалубка может складываться из, к примеру, таких материалов:

- Из деревянных щитов и досок;

- Из страниц оцинковки;

- Из пластика и т.п.

Тут принципиально важно дабы опалубка оказалась максимально ровной, дабы позже плоскость либо форму колонн не пришлось срезать, сглаживать либо наращивать штукатуркой. В случае если окажется неровно – громадной беды это не принесет, но возни с отделкой конкретно добавится.

В качестве наглядного примера рассмотрим самый сложный вариант опалубки — для опор круглой формы.

Делается каркас и окантовка приблизительно так:

- К прутьям, каковые выступают от фундамента, подвязывается стальной проволокой (также вертикально) максимально долгая арматура. Необходимо сделать все так, дабы вертикаль в итоге складывалась из пара параллельно идущих прутьев. Наряду с этим металл нельзя располагать впритык друг к другу – между линиями должно быть расстояние сантиметров в 5 как минимум.

Обратите внимание! Учитывайте да и то, что арматура обязана проходить на приблизительно однообразном расстоянии от центра будущей колонны и от ее краев – это напрямую воздействует на несущие свойства изделия. В случае если этого не сделать, то окажется что центральная ось прочная, а края не сильный либо напротив.

- В то время, когда собран каркас нужной высоты, арматура как бы оборачивается страницами оцинкованной стали, каковые ставятся друг на друга. Наряду с этим перед тем, как устанавливать верхний «цилиндр» — в нижнего устанавливаются распорки, за счет которых линии железного каркаса как бы фиксируются на одном месте на нужном расстоянии от краев опалубки.

В принципе допускается монтировать не всю опалубку сходу. Другими словами возможно сперва поставить одну секцию, залить ее, а уже по окончании первичного схватывания смеси смонтировать следующий уровень.

Тут имеется один тяжёлый момент – заливка подразумевает, в большинстве случаев, то, что на опалубку будет какое-то время давить жидкая смесь, которая большое количество весит. А это указывает то, что страницы оцинковки может «повести», что приведет к деформации формы колонны. Исходя из этого старайтесь крепить страницы «на совесть».

В случае если каркас собран и опалубка установлена, то в ее внутреннее пространство заливается бетон. По окончании его подсыхания бортики снимаются и опора, по сути, готова к предстоящей отделке.

На этом наш обзор закончен. Сейчас давайте подведем итоги.

Вывод

Мы подробно разобрались в классификации колонн и в том, какими методами они смогут делаться. Помимо этого рассмотрели в какой последовательности и как заливаются колонны из бетона своими руками. Сохраняем надежду, что информация понадобится вам на практике.

Ну а вдруг желаете определить еще больше, то честно рекомендуем просмотреть дополнительное видео в данной статье.

SRS | Опалубка колонн

Опалубка SRS для круглых колонн состоит всего из двух стальных элементов, что позволяет быстро перемещать систему краном. Минимальное число компонентов и лестница доступа с рабочей платформой обеспечивают быстрый и безопасный монтаж опалубки на месте. Благодаря плотному соединению панелей и способности воспринимать высокое давление свежеуложенного бетона — 150 кН / м² — бетонная поверхность получается высокого качества.

Опалубка SRS имеет всего четыре варианта высоты и позволяет осуществлять наращивание с шагом в 30 см при высоте колонны до 8,40 м. Диаметр круглых колонн варьируется от 25 см до 70 см. Также есть возможность изготовить элементы для бетонирования колонн нетипового диаметра до 120 см.

Преимущества

- Две половины системы SRS соединяются с помощью стяжного винта без применения специальных инструментов, достаточно лишь молотка

- Площадка для бетонирования с лестницей доступа позволяют безопасно проводить работы на любой высоте и диаметре колонн

- Интегрированные вспомогательные элементы системы упрощают процесс складирования и транспортировки опалубки

8 800 505 13 61

Расскажем подробно о системе и подберем решение для вашего проекта!

Стоимость оборудования зависит от комплектации и условий доставки.

| Диаметр колонн: | 25 см до 75 см с шагом 5 см |

| Сечение колонн: | Круглые |

| Максимальное давление бетона: | 150 кН /м² |

| Высота колонн: | 0,30 м до 8,40 м |

| Высота элементов: | 0,30 м | 1,20 м | 2,40 м | 3,00 м |

| Совместимость: | TRIO, MAXIMO, RUNFLEX |

Другие особенности

Порошковое покрытие предотвращает налипание бетона и упрощает процесс очистки.

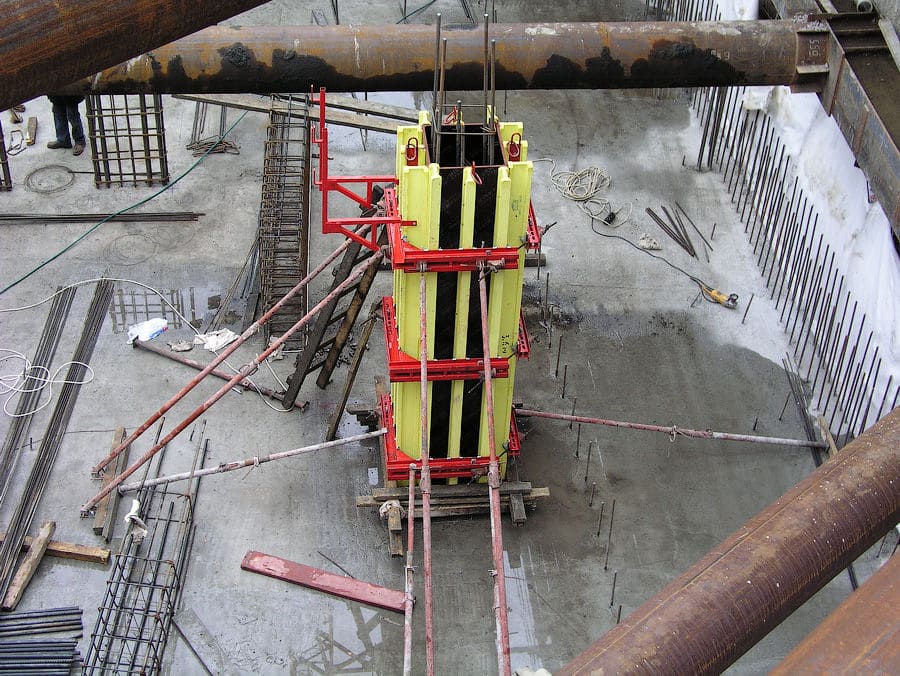

Бетонирование колонн первого этажа началось на месте строительства стадиона «Нижний Новгород»

Бетонирование колонн первого этажа началось на месте строительства стадиона «Нижний Новгород»

Бетонирование колонн первого этажа началось на месте строительства стадиона «Нижний Новгород». Как сообщила пресс-служба губернатора и правительства Нижегородской области, об этом заявил губернатор Нижегородской области Валерий Шанцев в ходе очередного выездного совещания на месте строительства стадиона «Нижний Новгород» к Чемпионату мира по футболу FIFA 2018 в России.

Как сообщил по итогам совещания глава региона, в настоящее время на месте строительства стадиона началось бетонирование колонн первого этажа. «Конструкции первого этажа растут. Если две недели назад строители еще только монтировали колонны, то сейчас уже идет их бетонирование. Кроме того, набраны хорошие темпы по бетонированию фундаментной плиты – сейчас залито 55 тысяч кубических метров бетона. Как строители и обещали, закончить фундаментную плиту планируется на месяц раньше графика – к 15 ноября. К февралю будут забетонированы все колонны первого этажа, после чего начнется сборка самого этажа – перекрытия, балки, стеновые панели. Каркас стадиона должен быть готов к августу 2016 года», – сообщил Валерий Шанцев.

По словам главы региона, сейчас самый сложный момент – это подготовка рабочей документации. «На сегодняшний день проектировщики передали строителям материалы по несущим конструкциям первого этажа, на днях обещают передать документацию по балкам, панелям, перекрытиям этажа. Будем общаться с проектировщиками, чтобы состыковать усилия и тех, кто проектирует, и тех, кто строит, и тех, кто осуществляет технический надзор за работами», – заявил Валерий Шанцев.

Кроме того, губернатор прокомментировал утверждение названия стадиона к чемпионату мира по футболу «Нижний Новгород». Соответствующее решение было принято FIFA и оргкомитетом «Россия 2018». «Я рад, что наше предложение по названию стадиона было поддержано. Напомню, первоначально обсуждался вариант названия стадиона «Волга», но в итоге выбор пал на название стадиона в честь города. Во-первых, на Волге расположены сразу четыре города-организатора ЧМ-2018: помимо Нижнего Новгорода это Казань, Самара и Волгоград. Во-вторых, нам надо повышать узнаваемость города на мировой арене. Нижний Новгород – наше старинное, наше любимое название города, которое узнают в дни Чемпионата миллиарды людей по всей планете. Мировая известность города – это дополнительные потоки туристов, это интерес бизнеса к нашему региону, это новые культурные, образовательные связи», – заключил глава региона.

По словам директора проекта «Стадион в городе Нижнем Новгороде» ОАО «СтройТрансГаз» Анвара Карсакова, работы по устройству фундамента выполнены на 64,5%, объект строится в графике.

Нашли опечатку в тексте? Выделите её и нажмите ctrl+enter

Процедура заливки бетонной колонны

Железобетонная колонна представляет собой опору, которая выступает в качестве несущего канала для конструкции над ней. Таким образом, ожидайте огромного напряжения сжатия, с которым столкнется этот элемент. Сильно сжатый плюс напряжение сдвига из-за временной нагрузки и ветровой нагрузки, с которой сталкивается здание, этот элемент необходимо тщательно спланировать перед заливкой.

Соответствующий протокол соблюдается для достижения расчетной прочности бетонных колонн. Как правило, инженер по обеспечению качества и контролю проверяет расстояние, диаметры стержней, стыковку и положение дюбелей, если это соответствует спецификациям и плану.

Кроме того, поскольку колонны имеют вертикальную конструкцию, инженеры по опалубке должны строго проверять надежность опалубки и опор перед заливкой. То же самое и с опорами и анкерами, если они могут выдерживать давление и нагрузку влажного бетона. После утверждения инженер по бетонированию готовит персонал и оборудование, которые будут использоваться для фактического литья.

Порядок кастинга следующий.

1. Соберите образцы для проверки зрелости. Проверьте спад и температуру, если вы склоняетесь к тому, что было задумано.Бетон нельзя «освежить» водой или каким-либо образом подделать.

2. Поверхности строительных швов перед заливкой свежего бетона необходимо тщательно намочить, очистить от цементного молока.

3. Для заливки бетонируйте непрерывно. Убедитесь, что бетон залит как можно более аккуратно, и избегайте значительной разницы по высоте, которая способствует расслоению заполнителей. При необходимости используйте желоба. Убедитесь, что бетон, который уже оседает или «непригодный для обработки», не используется или не соответствует требуемым пределам контроля качества.

4. При необходимости можно использовать бетононасосы (смазанные раствором перед началом работ).

5. Бетонную смесь следует использовать и заливать в течение полутора часов (1 1/2) после добавления воды в сухую смесь.

6. В случае неблагоприятных погодных условий продолжаются работы по бетонированию; надлежащие строительные швы должны быть выполнены в соответствии со спецификациями и в том месте, где напряжение минимально.

7. По возможности избегайте холодных швов, укладывая слой за слоем, пока бетон все еще находится в пластичной форме.

8. Удалите временный расширитель (если используется) в опалубке, когда бетонирование достигнет отметки такого расширителя.

9. Бетон следует утрамбовать механическим вибратором. Использование вибраторов следует ограничить временем, необходимым для уплотнения. Ни в коем случае не допускайте вибрации форм или арматуры. Ни при каких обстоятельствах нельзя позволять им вызывать совокупную сегрегацию. Подготовьте запасной вибратор на случай выхода из строя другого вибратора.

10.Строго говоря, бетон следует заливать максимум через 2 часа после выхода из бетонного завода (для товарного бетона).

После того, как бетон осядет и достигнет расчетной прочности, безопасной для снятия изоляции, можно начинать снятие опалубки. Если после снятия опалубки возникнут какие-либо дефекты или заметные выпуклости, их следует исправить с помощью сколов, шлифовки или любых одобренных инструментов.

Для отверждения колонны следует использовать одежду из мешковины или любые одобренные аналогичные материалы.Это необходимо для того, чтобы колонна в нужное время обрела расчетную прочность.

Какой тип или метод вы используете для проверки столбца? Вы следуете описанным выше шагам?Об авторе

Ноэль

Привет! Меня зовут Ноэль Мадес, и я являюсь автором этого блога. Добро пожаловать на мой блог. Полагаю, вы здесь, потому что ищете информацию о гражданском строительстве, о которой я пишу.

Что нужно проверить перед бетонированием колонны

Махадев Десаи — основатель и генеральный директор gharpedia.com и SDCPL — ведущая консалтинговая фирма по дизайну, имеющая сильное национальное присутствие. Он имеет степень в области гражданского строительства (BE) и права (LLB) и имеет богатый 45-летний опыт работы. Помимо того, что он является главным редактором, он также является наставником команды GharPedia. Он связан со многими профессиональными организациями. Он также является соучредителем 1mnt.in первого в отрасли программного обеспечения для выставления счетов подрядчикам. Он заядлый читатель, отредактировал 4 книги и пионер движения за чтение книг в Гуджарате, Индия.

Колонна обычно представляет собой вертикальный элемент, который передает нагрузки на землю через опоры.Колонны помогают дому выдерживать различные нагрузки, такие как собственный вес здания, вес жителя, вес мебели и товаров в доме и т. Д. Колонны являются очень важными элементами дома, поэтому при заливке колонн необходимо соблюдать особые меры предосторожности. Большая часть построек рушится из-за выхода из строя колонны. Учтите, что в случае отказа колонны справиться со зданием будет практически невозможно. Чтобы этого не произошло, при бетонировании железобетонной колонны следует проводить надлежащую проверку.

Читайте также: Что такое колонна в здании?Для проверки столбца необходимы знания инженерной практики. Ниже приведены четыре этапа проверки, которые необходимо выполнить перед заливкой колонны.

01 . Проверка расположения колонны и центра

02 . Проверка арматуры колонны

03 . Проверка опалубки колонны

04 . Проверка бетонирования колонн.

Процедура проверки столбца

01.Проверка расположения колонны и центра.В настоящее время домовладельцы хотят построить дом, который правильно спроектировал архитектор / консультант. Знаменитые архитекторы всегда предоставляют отдельный чертеж расположения колонн с их центром. На этом чертеже показана центральная линия или точное положение каждой колонны на объекте в соответствии со справочными размерами. Следовательно, внимательно изучите чертеж расположения колонн и проверьте, соответствует ли расположение стартера колонны контрольному размеру, показанному на чертеже, или нет?

Конструкция стартера колонны:

Стартеры необходимы для заливки колонны с правильным выравниванием.Маркировка начала колонны — это процесс заливки первой колонны высотой от 50 до 100 мм для выравнивания остальной части колонны. Чтобы построить стартер колонны, ставни изготавливаются по размеру колонны, и высота створки обычно должна составлять от 75 до 100 мм. Ставни крепятся внизу колонны по средней линии. Проверить опалубку и арматуру стартера на вертикальность. По окончании периода застывания снимаем опалубку стартера. Опалубку оставшейся колонны следует закрепить, перекрыв створку на литом стартере.

В случае фундамента и плиты опалубку следует закрепить и проверить перед укладкой арматуры. Это необходимо, поскольку определенные дефекты опалубки невозможно исправить или их трудно исправить после установки арматуры. Но в случае колонны сначала следует закрепить и проверить арматуру колонны, затем следует закрепить заслонку, однако отмечается, что, хотя это идеально, эта практика не соблюдается на большинстве участков.

Также читайте:Что нужно проверить перед бетонированием балок и плит

Что нужно проверить перед бетонированием опор

02.Проверка арматуры колонны из сталиСледующие проверки арматуры колонны должны быть выполнены перед заливкой колонны.

- На армирующей стали не должно быть рыхлой окалины, ржавчины, грязи или масла.

- Основную арматуру и кольцо колонны следует обрезать до необходимой длины.

- Стремена следует аккуратно обрезать по длине, так как дополнительная длина приведет к увеличению размера стремена / колец, что приведет к меньшему укрыванию бетона, что никогда не рекомендуется.

- Когда арматура колонны опирается на арматуру фундамента или мат, специальная ограничивающая арматура (основные вертикальные стержни) должна быть удлинена не менее чем на 300 мм или согласно чертежу.

Усиление колонны увеличено до 300 мм в основании

- В армированной колонне площадь продольной арматуры должна составлять не менее 0,8% или более 6% от общей площади поперечного сечения колонны согласно МС. код.

- Должно быть предусмотрено минимум 4 стержня в квадратной или прямоугольной колонне и шесть стержней в круглой колонне со спиральной арматурой.

- Диаметр стержней не должен быть менее 12 мм, а расстояние между стержнями по периферии колонны не должно превышать 300 мм.

- Продольные стержни не должны располагаться на расстоянии более 75 мм с каждой стороны, поперечной арматуре нужно только огибать угол и чередовать стержни для обеспечения эффективной опоры.

- Диаметр колец или стяжек должен быть не менее одной четвертой диаметра самого большого продольного стержня и ни в коем случае не менее 6 мм.Однако мы рекомендуем стержни диаметром 8 мм,

- Основные арматурные стержни и хомуты должны быть плотно связаны друг с другом с помощью вязальной проволоки надлежащего калибра, предпочтительно калибра 16.

- Перед связыванием проверьте размер хомутов. Угол зацепа звена или хомутов должен составлять 135 °. Это очень важно с точки зрения сейсмики. Уже одно это повысит способность ваших зданий противостоять силе землетрясения. Отсюда очень важно.

- Притирка должна быть обеспечена в центральной половине длины элемента, а длина нахлеста должна составлять 45D (D — диаметр стержня).Притирка стержня в центральной половине стержня должна быть по возможности попеременной.

- Притирка должна производиться скачкообразно, если диаметр прутка более 12 мм.

- Расстояние около опоры должно быть меньше средней части колонны.

- Перед укладкой бетона проверьте детали армирования с графиком изгиба стержней и получите одобрение консультанта по строительным конструкциям.

Следующие проверки опалубки колонны должны быть выполнены перед заливкой колонны.

- Проверьте размер опалубки колонны, и он должен соответствовать чертежу.

- Проверьте центральные линии столбцов относительно соседних столбцов или как указано на чертеже.

- Опалубка колонны должна быть достаточно прочной, чтобы выдерживать давление свежего бетона и оставаться на месте во время бетонирования, особенно при использовании вибратора. .

- Для того, чтобы бетонная опалубка надежно удерживалась на месте с надлежащим выравниванием, перед установкой опалубки следует заливать бетонный стартер, называемый «кикером», из той же бетонной смеси.

- Стартер должен быть достаточно твердым, чтобы установить вокруг него опалубку.

- Короб колонны или опалубка колонны должны быть изготовлены из листов фанеры или стальных листов, изготовленных с соответствующими планками и ребрами жесткости.

- Нанесите на ставни масло для опалубки на водной основе. Это помогает получить качественную обработанную поверхность бетона. Опалубочное масло позволяет легко снимать опалубку колонн после затвердевания бетона. Это также увеличивает количество повторений затвора, т.е.е. срок службы опалубки.

Не наносите масло или консистентную смазку вместо опалубочного масла. Это оставит темный след на поверхности бетона. Очень сложно удалить масло или смазку из строительного шва, и в будущем шов станет слабым, что может привести к трещинам в бетоне.

Также прочтите:Удаление опалубки: знать точное время и меры предосторожности

Большие ошибки, которых следует избегать при опалубке при бетонировании

- Опалубка должна быть правильно выровнена по вертикали и диагонали.Его следует проверить, чтобы убедиться в точности размеров. Колонна должна быть достаточно точной по форме и положению с хорошим выравниванием с другими соседними колоннами, стенами и т. Д. Она должна соответствовать заранее определенной сетке, указанной на чертеже.

- Установите опалубку по вертикали в обе стороны и поддержите ее с помощью регулируемых стальных стоек или деревянных стоек. Убедитесь, что стальные стойки надежно прикреплены к опалубке колонн и полу, и что регулировка толкания и тяги работает. После установки опор необходимо еще раз проверить отвес.Поэтому проверьте отвес опалубки колонны с помощью отвеса.

- Угол опоры должен составлять 45 ° к полу.

Угол опоры для опалубки колонны

- Перед заливкой бетона его следует тщательно закрепить на опорах или стяжках, чтобы он не перемещался по горизонтали или вертикали во время бетонирования.

- Необходимо закрепить достаточное количество хомутов ( shikanjas ), чтобы предотвратить выпучивание колонны во время бетонирования. Он должен быть установлен на 0.Интервал 60 м (2’0 ″). Иногда подрядчики используют вязальную проволоку вместо shikanjas , но при больших размерах колонн они неэффективны и, следовательно, не рекомендуются.

- Проверьте размер колонны согласно чертежу.

- Зазор между стыками ставен необходимо заделать, чтобы предотвратить утечку цементного раствора.

- Необходимо обеспечить соответствующее пространство между внутренней стороной ставни и усилением путем фиксации блока крышки, как показано на чертеже. Это очень важно, чтобы уберечь вашу колонну от выхода из строя прутков из-за коррозии.

- Убедитесь, что заглушка, используемая для заливки колонны, имеет ту же марку, что и бетон. Они не сломаны, правильно расположены и не должны нарушаться во время бетонирования.

В колонне должна быть предусмотрена крышка не менее 40 мм. Это также зависит от огнестойкости здания.

- Допустимый уровень бетонирования следует обозначить с учетом глубины балки.

- В нижней части опалубки обычно предусмотрено отверстие для удаления мусора и т. Д.перед укладкой бетона. Перед началом бетонных работ это отверстие для очистки закрывают.

- В случае высоких форм желательно обеспечить окна на соответствующем уровне, по крайней мере, на одной стороне, чтобы облегчить осмотр, укладку бетона и вибрацию.

Проверка бетонирования так же важна, как проверка опалубки и армирования колонны. Мы уже обсудили, что можно и чего нельзя делать при бетонировании.Прочтите советы по бетонированию.

Колонны — это в основном вертикальные элементы, которые простираются от основания до надстройки и переносят нагрузку с верха конструкции на землю. Плохое качество изготовления опалубки, работы по фиксации арматуры или бетонирования в конечном итоге влияет на прочность колонны, что вызовет огромные проблемы с ремонтом в вашем доме, тем самым сократив срок службы вашей конструкции.

Необходимо прочитать:Что такое плавающие столбцы? Являются ли они целесообразными?

5 правильных шагов для ремонта бетона

Махадев Десаи — основатель и генеральный директор gharpedia.com и SDCPL — ведущая консалтинговая фирма по дизайну, имеющая сильное национальное присутствие. Он имеет степень в области гражданского строительства (BE) и права (LLB) и имеет богатый 45-летний опыт работы. Помимо того, что он является главным редактором, он также является наставником команды GharPedia. Он связан со многими профессиональными организациями. Он также является соучредителем 1mnt.in первого в отрасли программного обеспечения для выставления счетов подрядчикам. Он заядлый читатель, отредактировал 4 книги и пионер движения за чтение книг в Гуджарате, Индия.

Продемонстрируйте свои лучшие разработки

Навигация по сообщениям

Еще из тем

Используйте фильтры ниже для поиска конкретных тем

Проектирование железобетонных колонн и балок

Колонны и балки

Правильная конструкция железобетонных колонн и балок очень важна для обеспечения прочности конструкции для здания и особенно для противостояния землетрясениям и другим стихийным бедствиям .

Здесь мы рассмотрим конструкцию колонн и балок, размещение бетона и бетона и сталь и то, как это придает прочность конструкции. Мы также рассмотрим опасность сделать столбцы слишком маленькими или слишком тонкими .

Прочность конструкций зданий

Недавно появились новости о серьезных землетрясениях в разных частях мира, и мы знакомы с изображениями разрушенных или обрушившихся зданий.Индонезия очень подвержена землетрясениям, а Бали считается зоной повышенного риска.

Если ваш дом спроектирован и построен в соответствии с надлежащими принципами и стандартами проектирования строительных конструкций, то ваш дом должен быть безопасным, к сожалению, многие дома спроектированы и построены в соответствии с проектами, которые могут или не могут следовать разумному инженерному проектированию.

Вероятно, один из самых распространенных и тревожных недостатков, которые я наблюдаю ежедневно, — это здания с плохо спроектированными конструкциями или даже без них.

Конечно, в любом здании всегда будет риск, однако хорошо построенная конструкция, даже если она повреждена в результате стихийных бедствий, часто может выдержать такие силы и часто означает разницу между жизнью и смертью.

К сожалению, подобно тому, как некоторые люди носят неудобные туфли на высоком каблуке ради моды, многие люди, очевидно, готовы отказаться от разумного структурного дизайна ради чистых линий здания.

Нигде это не проявляется так ярко, как при проектировании несущих колонн здания.

Что такое несущие колонны?

Несущие колонны — это вертикальные железобетонные колонны, которые стоят на фундаменте и поддерживают здание, они поддерживают стены, полы и крыши, а в сочетании с железобетонными балками они образуют прочный каркас, который позволяет зданию выдерживать довольно разрушительные силы. такие как наводнения, сильные ветры, землетрясения, оползни и просадки грунта.

Обычные строительные колонны в домах обычно имеют квадрат 20 см на 20 см, что шире средней стены.В последние годы проектировщики зданий не хотят, чтобы структурные колонны выступали из стен и портили чистый вид их зданий, поэтому они стали использовать в своих конструкциях «тонкие» колонны прямоугольной формы (широкие и тонкие), чтобы их можно было спрятать в стене. стены. «Тощий» — это, конечно, технический термин. Многие виллы на Бали строятся таким образом с тонкими колоннами, которые обычно имеют толщину 15 см и ширину 30 см.

Для инженеров-строителей это серьезная проблема.Чтобы понять, почему, давайте посмотрим на основы проектирования железобетона.

Основы проектирования железобетонных конструкций

Комбинация бетона и стали придает железобетону огромную прочность. Бетон твердый и не поддается сжатию, но он хрупкий и легко трескается. Сталь скрепляет бетон, он не растягивается и не ломается. Когда мы объединяем эти два элемента, мы получаем очень прочный материал, если сталь правильно спроектирована и расположена внутри бетона.

Положение стали очень важно. В железобетонном полу мы используем два отдельных слоя горизонтальных стальных стержней, заделанных в бетон. Теперь, если мы поставим груз на пол, пол попытается прогнуться, но для этого верхние стальные стержни должны будут сжаться или смяться и / или нижние стержни должны будут растянуться или сломаться.

Если два слоя стали расположены близко друг к другу, количество стальных стержней, которые необходимо сжать или растянуть, чтобы допустить провисание, невелико, и пол не будет очень прочным, но если мы увеличим расстояние между слоями стали, величина растяжения и сжатие стали, необходимое для провисания, намного больше — пол будет намного прочнее.

Сталь, которую мы используем, должна быть достаточно прочной, чтобы не ломаться и не растягиваться, а бетон должен быть достаточно толстым, чтобы надежно удерживать сталь на месте и не трескаться.

Если мы рассмотрим тот же эффект в бетонной колонне, мы увидим, что прочность колонны во многом определяется размером стальных стержней и расстоянием между стержнями в бетоне.

В большинстве случаев колонны удерживают предметы, они должны поддерживать только вес, однако во многих случаях (например, во время землетрясений) на колонны действуют боковые силы, и поэтому они должны быть в состоянии противостоять растрескиванию или изгибу.

Легко понять, что если мы сделаем бетонную колонну с единственным стальным стержнем в центре, колонна будет легко изгибаться и трескаться.

Если мы поместим четыре (или более) стальных стержня в форме квадрата по центру колонны, точно так же, как пол, для того, чтобы колонна изогнулась, некоторые стержни должны быть сжаты, а другие — растянуты или ломаются, и чем дальше друг от друга находятся стержни (при этом они все еще заключены в бетон), тем более стойкая колонна выдерживает изгиб.

Обычно мы делаем столбцы квадратными, потому что это придает столбцам одинаковую силу во всех направлениях (направления A и B на диаграмме).

Тонкие колонны могут быть опасны

Однако если мы сделаем столбец прямоугольным, т.е. широкая, но не очень толстая, чтобы ее можно было спрятать в стене. Колонна может иметь высокую прочность в направлении стены (направление A), но не под прямым углом к стене (направление B). Типичная современная прямоугольная «тощая» колонна может иметь ширину 30 см, но толщину всего 15 см, что делает ее значительно слабее в направлении B.

Чтобы компенсировать слабость тонких колонн, дизайнеры могут размещать прямоугольные колонны под прямым углом друг к другу в разных частях здания, однако это не замена использованию квадратных колонн. Они также, как правило, помещают шесть стальных стержней вместо четырех в тонкие колонны, что действительно помогает, но обычно они имеют меньший диаметр, чтобы попытаться вставить их в бетон. Любой инженер скажет вам, что вам достаточно уменьшить диаметр стального арматурного стержня совсем немного, чтобы значительно снизить его прочность.

К сожалению, у тонких колонок есть и другие серьезные недостатки.

1. Кислород в воздухе может проникать в бетон на расстояние 6-7 см и окислять (ржаветь) арматурную сталь. Рекомендуется, чтобы арматурная сталь в конструкционном бетоне была покрыта слоем толщиной не менее 6 см, чтобы предотвратить ржавление стали. Это особенно важно в пределах 50 км от моря из-за наличия соли в воздухе. Если наша колонна имеет толщину всего 15 см, и у нас есть 6-сантиметровое покрытие из бетона поверх стали, у нас остается только 3 см для размещения наших двух слоев стальных стержней.Очевидно, что невозможно построить бетонную колонну толщиной 15 см с достаточным бетонным покрытием, чтобы должным образом защитить стальные арматурные стержни.

2. Типичная стена имеет толщину всего 15 см и имеет слой штукатурки (цементной штукатурки), вероятно, толщиной около 0,5 см, которая покрывает стену, чтобы сгладить ее. Эта штукатурка наносится как на колонну, так и на кирпичи или цементные блоки, которые образуют стену между колоннами. Для этого столбцы можно сделать еще тоньше, теперь мы уменьшили толщину столбцов до 14 см.

3. Залить бетонные колонны непросто, потому что бетон нужно заливать сверху вниз в опалубку — обычно в «форму» из фанеры глубиной 3 метра. Бетон не должен быть слишком влажным, а мелкие камни в бетоне должны проходить сквозь арматурные стержни на своем пути вниз. Бетон следует подвергать вибрации во время процесса, чтобы убедиться, что бетон достигает дна формы и что все воздушные зазоры заполнены. Это достаточно сложно с квадратной колонной, но намного сложнее с колонной толщиной 15 см.Тонкие колонны часто страдают от плохой конструкции.

Если вы хотите, чтобы ваше здание было безопасным при землетрясениях, лучше всего использовать квадратные колонны.

Так как же решить проблему дизайна? Если мы построим стены так, чтобы внутренняя поверхность стен была на одном уровне с внутренней поверхностью колонн, тогда внутренние стены здания могут быть чистыми, и колонны не будут выступать в комнаты. При этом колонны остаются на внешних поверхностях стен, и это соответствует традиционным балийским принципам дизайна, в которых колонны являются неотъемлемой частью здания.Это соответствует просьбе наших балийских хозяев о том, чтобы в зданиях были элементы традиционной балийской архитектуры.

Фил Уилсон

Авторские права © Фил Уилсон Апрель 2016 г.

Эту статью или любую ее часть нельзя копировать или воспроизводить без разрешения владельца авторских прав.

материалов | Бесплатный полнотекстовый | Укрепление бетонной колонны с помощью слоя оболочки из фибробетона

1. Введение

Фибробетон (FRC) или бетон с дисперсным армированием, представляет собой реологический композитный материал на основе силикатов с идеально диспергированными элементами армирования в виде волокон. — стальные или синтетические.Дисперсионное армирование существенно влияет на некоторые недостатки обычного бетона [1,2,3]. Преимущество волокон лучше всего проявляется в пространственном механическом напряжении, когда они поглощают растягивающие усилия в областях цементной замазки и уменьшают хрупкий характер разрушения бетона, где прочность на изгиб при растяжении, поперечная прочность или простая прочность на растяжение возрастают примерно на 30–30%. 50% по сравнению с обычным бетоном согласно [4,5]. Фибробетон также может лучше противостоять изменениям объема из-за усадки во время затвердевания и затвердевания, а также из-за изменений температуры окружающей среды [6].По сравнению с обычным бетоном фибробетон более ценный и прочный. В случае стальных волокон может возникнуть проблема с коррозией волокон и арматуры внутри поперечного сечения [7,8,9] и следом за рисунком трещин [10,11], что может вызвать уменьшение поперечного сечения. сопротивление сечения [12]. Фибробетон относится к высокоэффективным бетонам (HPC), которые обычно используются для усиления линейных горизонтальных элементов, например, балок [13,14]. На механические свойства бетонов, армированных фиброй, влияет тип используемых волокон, таких как сталь, стекло, полипропилен или базальт [15,16,17].В исследовании [18] основное внимание уделяется механическим свойствам и хлоридостойкости бетона, армированного гибридными полипропиленовыми и базальтовыми волокнами. Некоторые исследования также сосредоточены на использовании фибробетона для усиления колонн [19], как и в этой статье, но без учета влияния контакта между старым и новым бетоном, а колонны находятся только в состоянии сжатия. Оригинальность изделия заключается в использовании FRC для усиления вертикальных элементов, таких как колонны, напряженных сочетанием сжатия и изгиба (с использованием хороших свойств FRC не только при сжатии, но и при растяжении) с учетом контактного сопротивления. между старой и новой частями поперечного сечения.Для фибробетона важны результаты испытаний на 3-точечный (рис. 1а) и 4-точечный изгиб или испытание на раскол клина (рис. 1b) [20,21,22]. На основе этих испытаний получены необходимые исходные данные для оценки прочности фибробетона. Разупрочнение или твердение фибробетона происходит после появления первой трещины в композите. В хрупкой бетонной матрице возникает трещина, нагрузку несут волокна. Если необходимо предотвратить разрушение элемента, несущая способность волокон σfuVf должна быть больше нагрузки, приложенной к элементу.Эту взаимосвязь можно классифицировать на основе упругого напряжения во время образования трещин в цементном композите [5,23]σfu Vf> Em εmuVm + Ef εmuVf

(1)

где E м — модуль упругости бетона, E f — модуль упругости фибробетона, ε mu — деформация растрескивания матрицы в композите, V м — объем бетона. матрица, V f σ fu — несущая способность волокон.Если бы уравнение (1) удовлетворялось (то есть, когда содержание волокна Vf является достаточным), первая трещина, которая возникает в армированном волокнами бетонном композите, не приведет к катастрофическому разрушению, но вызовет перераспределение нагрузки между матрицей. и волокна. Это означает, что нагрузка, передаваемая матрицей в зоне трещины, действует на волокна, перекрывающие трещину, и цементная матрица испытывает напряжение на краях трещины. Дополнительная нагрузка приведет к развитию дальнейших трещин, пока матрица не разделится на несколько сегментов, разделенных трещинами [24,25].В соответствии с модельным кодом FIB [20] выполняется определение остаточной прочности на растяжение при изгибе. Результат теста представляет собой зависимость нагрузки от CMOD. Испытание должно проводиться в соответствии с EN 14651 [26]. При проведении испытания значение нагрузки FRi измеряется при определенных степенях раскрытия трещин CMODi. Впоследствии остаточная прочность определяется либо в соответствии с уравнением (2), либо непосредственно в ходе испытания (рисунок 2). Обозначения входных данных, представленных в уравнении (2), показаны на рисунке 1.Значения fR1. и fR3 соответствуют значениям CMOD1 = 0,5 мм и CMOD3 = 2,5 мм, соответственно (Рисунок 2). Пределы остаточной прочности должны быть определены для входных параметров, для остаточной эксплуатационной прочности при растяжении fFts и для конечного остаточного предела прочности при растяжении fFtu . Остаточный предел прочности рассчитывается согласно уравнению (3), а остаточная прочность — согласно уравнению (4).fFtu = fFts − wuCMOD3 (fFts − 0,5fR3 + 0,2fR1),

(4)

где w u — предельное раскрытие трещины, допустимое в конструкции конструкции, f Fts — остаточная прочность при эксплуатации, f Ftu — предельная остаточная прочность.Расчет момента сопротивления согласно КОДУ МОДЕЛИ FIB основан на балансе внутренних сил. На рисунке 3 показано упрощение распределения напряжений по высоте поперечного сечения, где учитываются линейное распределение напряжений после образования трещины (а) и распределение жестких пластических напряжений (б). Второй тип расчета остаточной прочности конструкции бетон, армированный волокном, выполняется в соответствии с RILEM TC 162 — TDF [27] (см. рисунок 4). Этот расчет основан на установлении значений нагрузки при определенной ширине раскрытия трещин CMOD.Из измеренных значений ширины трещины и нагрузки необходимо определить напряжения в соответствии со следующими уравнениями (5) — (7)σ1 = 0,7ffctm, fl (1,6 − d),

(5)

В статье представлена возможность использования фибробетона для усиления колонн с учетом влияния контакта старого и нового фибробетона на несущую способность поперечного сечения. Практическое применение работы может заключаться в усилении колонн каркасных конструкций или опор подконструкции мостов с недостаточной несущей способностью сечения [28,29,30].Решить указанные проблемы можно также с помощью вероятностного анализа [31,32,33,34]. Проблема, которая не решена в статье, — это также сопротивление фибробетона проникновению хлорид-ионов и коэффициенты диффузии [35,36].2. Экспериментальная программа

Большинство экспериментов по усилению колонн имеют дело только с сжимающей силой и низким изгибающим моментом. В этом случае наиболее подходящим методом является усиление бетонной оболочки слоем железобетона, простого бетона и обертывание листами FRP [37,38,39].В этом случае не предполагается проскальзывание слоев — предполагается жесткий контакт. Элементы, нагруженные комбинацией нормальной силы и большего изгибающего момента, больше не могут быть усилены с помощью этих методов, и в этом случае подходят методы армирования с использованием стальных элементов (L-профили) или использование ламелей из стеклопластика, которые более технологичны. требующие обеспечения сцепления и закрепления [40]. Таким образом, целью данного исследования было проверить использование современного материала, такого как фибробетон.Используя этот материал и метод усиления, сделана попытка найти компромисс между повышенной несущей способностью и увеличением поперечного сечения в меньшей степени, чем в случае железобетонной обертывания (минимальное увеличение поперечного сечения за счет с использованием листов FRP или стальных пластин [41,42]). С такими нагруженными элементами возникают значительные напряжения сдвига между поверхностью старого сердечника и новым слоем. По этой причине различные методы обработки поверхности [43] (контакт между исходной сердцевиной и новым армирующим слоем) были исследованы с помощью так называемых Push-тестов.2.1. Анализ соединения сдвигу между старым бетоном и новым фибробетоном

Несущая способность усиленного элемента (все поперечное сечение) частично зависит от сопротивления сдвигу между старым бетоном (сердцевиной) и слоем бетона. недавно добавленный бетон [44,45,46]. Это применимо только в том случае, если разрешено скольжение между слоями. Это не применяется, если предотвращается скольжение, например, из-за ограничения бокового расширения внутреннего ядра, закрытого бетонным слоем.Были проведены испытания на сдвиг для определения сопротивления сдвигу. Проведение испытаний должно доказать актуальность коэффициентов сцепления c и трения μ для отдельных типов поверхностей. Несущая способность для передачи поперечного усилия вдоль контактной поверхности была также проверена для отдельных методов обработки поверхности, которые использовались в следующих экспериментах [47]. Три метода контактной обработки (гладкая поверхность, вмятина и надрезы) с различными типами арматуры в случае гладких поверхностей использовались для обработки поверхности (Рисунок 5):- (A)

Гладкая поверхность, обернутая фибробетоном (фибробетон со стальной проволокой) — (VH),

- ( B)

Выемка, обернутая армированным фибробетоном — (ZZ),

- (C)

Пазы, обернутые фибробетоном — (ZR),

- (D)

Гладкая поверхность, обернутая армированным бетон — (ZH),

- (E)

Гладкая поверхность, обернутая простым бетоном — (PH),

- (F)

Гладкая поверхность, обернутая пленкой и слоем фибробетон — (FH).

Выбор обработки поверхности производился с учетом сложности конструкции на практике. Также учитывалась прочность на сдвиг отдельных модификаций поверхности.