Отделка фанерой – простой способ облагородить помещение — ТЕКМА

Опубликовано 11 Июль 2016 в 12:56

Фанера – материал, прекрасно знакомый всем застройщикам. В свое время это был самый прекрасный вариант обустроить помещение, но сегодня подбор строительных материалов большой и, но все таки, облицовка с применением фанеры не потеряла собственной соблазнительности.

Природная конструкция дерева будет важной всегда.

На фотографии: облицовка комнаты фанерой на дачном участке – обшито все, от потолка до пола

Этот материал имеет целый ряд плюсов:

- Настоящее появление материала – для изготовления применяются листы шпона из березы или пород хвои.

- Большая прочность плоскости после монтажных работ – фанера намного крепче того же гипса.

- Невысокий вес материала дает возможность сделать легче перевозку, разрузочно-погрузочные работы и монтаж.

- Древесина владеет большими свойствами звукоизоляции, что важно при установке перекрытий.

- После того как завершены все работы выходит идеальная поверхность, какую можно облицевать на свое усмотрение.

- Невысокая стоимость материала – есть несколько сортов, и можно выбрать хороший вариант в согласии со особенностью применения. К примеру, если фанера прослужит основой под настил иного материала, то приобретите продукцию сорта пониже и дешевле.

Чем ниже сорт, тем поменьше стоимость

- Материал простой в отделке – вы можете собственными руками облицевать стены, пол или потолок.

Отличительные характеристики работы с материалом

Чтоб выполнить все работы хорошо, нужно знать определенные моменты, касающиеся подготовительного процесса и монтажа. И поэтому рассмотрим все важные отличительные характеристики каждого этапа.

Подготовка

Сначала необходимо понять отличительные характеристики производства материала: фанера для стеновой отделки, потолков и полов делается из березового или хвойного шпона. Главный параметр, по какому можно судить про качество материала – соотношение ГОСТ 3916.1-96.

Согласно данному нормативному акту регламентированы конфигурация и листовые размеры, если они квадратные, то сторона может быть от 1220 мм до 1525 мм, при прямоугольной форме диапазон размеров достаточно широк и достигает 1.5*3.6 метра.

Еще 1 важный момент – марка фанеры.

Их довольно много, но в свободной реализации могут встречаться такие:

- ФК – самая ходовая марка, владеет усредненной стойкостью к воде, клей – карбомидо-формальдегидная смола.

- ФСФ – материал высокой влагостойкости, при ее производстве используются фенол-формальдегиды.

- ФБ – фанера, пропитанная бакелитовым составом, он придаёт материалу стойкость к любой влажности, среди них и к морской воде.

- ФОФ – ламинированные листы, очень часто используемые в производстве мебели. Какая-то одна сторона затянута декоративным пластиковым покрытием.

Перед покупкой материала следует сформироваться с числом, для этого помещение обмеряется. Также необходимо подумать, какая толщина будет подходяща для ваших работ.

Как обшивать стены

Обшивание стен фанерой делается очень быстро

Очень часто сейчас такие работы связанные с отделкой проводятся на домах за городом, в предбанниках или мансардах.

Работы довольно просты, но, все таки, стоит познакомиться со спецификами технологии:

- Стеновая отделка фанерой в доме из дерева может делаться и без каркасного устройства, при условиях, что поверхность идеальная. Если стены не радуют, то лучше выполнить каркас из древесного бруска.

- При облицовке бетонных оснований каркас устраивается непременно. Используемый брусок обязан давать конструкционную жесткость и позволять закрепить к нему два листа, другими словами следует размерить каркас так, чтоб соединения попадали на каркас. Шаг между бруском не должен составлять более 50 см.

- Если делается облицовка балкона фанерой, следует подобрать более стойкий к влаге вариант, ведь когда на улице холодно листы будут подвергаться влянию большой влажности и низкой температуры.

- Порой под фанеру требуется заложить материал для утепления. В данном случае отступ обрешетки от стенки обязан быть на 10 мм больше толщины утеплительного материала.

Совет!

Прекраснее всего под обшивание ложить мин. вату – ее не повреждают грызуны, она лёгкая и владеет хорошими свойствами теплоизоляции.

Многие укладывают материал для утепления и выполняют дощатую обрешетку. После крепежа фанеры выйдет весьма прочная стена

- Если делается облицовка фургона фанерой, то крепить материал придется к железным системам. В данном случае используются особые саморезы со сверловым наконечником или очень прочные полиуретановые клеевые составы. Все соединения лучше закрыть металлическими соединительными полосками.

Очень простой вариант облицовки фургона – обшивка фанерой

- Вопрос, чем облицевать стенки из фанеры, решается просто – подходят любые составы по дереву: краски, лаки, пропитки, лазури, в зависимости от ваших желаний.

Как обшивать потолок

Потолочная отделка фанерой почти что не выделяется от стеновой обшивки. Если потолок из древесины и идеальный, листы можно крепить прямо, в любой другой ситуации нужно устройство каркаса из брусков дерева.

При выполнении работ собственными руками нужно помнить о прокладывании электро кабелей еще до зашивания плоскости.

Совет!

Если стены можно обшивать и самому, то для потолков лучше позвать помощника, Так как держать лист и крепить его своими силами почти что нереально.

Как организовывать полы

Напольная отделка фанерой имеет собственные отличительные характеристики:

- Если это будет конечное покрытие, необходимо подбирать только первый класс.

- Толщина материала обязана быть минимум 12 мм, а лучше и совсем 16, обусловлено это большими нагрузками на пол.

- Брусья должны размещаться на расстоянии 40 см, чтоб пол не прогибался.

- Если фанера будет основой под другой отделочный материал пола, к примеру ламинированный паркет или покрытие из пробки, можно растилать и невысокие сорта.

Каркас обязан давать жесткость настила

- Все соединения на полу лучше закрыть металлической планкой.

Вывод

Верим, наша инструкция сможет помочь управиться с этой работой моментально и без ненужных проблем. А, если у вас еще остались вопросы, рекомендуем посмотреть видео в данной заметке, в каком определенные факторы показаны воочию.

www.rus-i-p.ru

Чем покрасить фанеру красиво и правильно

Фанера – недорогой и экологически чистый природный материал, который не нуждается в сложной обработке.

Фанера представлена совокупностью листов древесного шпона, скрепленных специальной смесью.

Экономичность фанеры привела к ее широкому использованию при производстве мебели, отделки помещений и фасадов.

Для обработки и защиты плиты чаще всего используют покраску. В сравнении с обработкой других деревянных поверхностей, покраска фанерных листов не вызывает сложностей и не требует профессиональных навыков.

Простой метод обработки увеличит долговечность имущества и подчеркнет его натуральный природный рисунок.

Подготовка

Перед самостоятельной покраской фанеры следует позаботиться о чистоте окружающей площади и близлежащих предметов, застелив их широкой пленкой.

Обработка фанерных листов проводится в несколько этапов:

- Просушивание;

- Шлифование;

- Грунтование;

- Обработка;

- Покраска.

Качественное окрашивание древесно-слоистых плит не представляется без подготовительных работ. Поверхность материала по своей природе обладает множеством неровностей и сколов.

Обработка материала осуществляется с особым вниманием и терпением.

Поэтапная технология

Первоначально фанерные листы следует хорошо просушить, особенно если хранение материала производилось в закрытом и непроветриваемом складе. Для этого покупку на несколько дней размещают в теплое сухое помещение.

После завершения сушки фанеру тщательно отшлифовывают с помощью крупнозернистой наждачки в два этапа. Шлифование производят в ручную или используя специальную машинку строго перпендикулярно текстуры. В процессе обработки листы необходимо очищать от пыли и древесного мусора.

Затем приступают к повторному шлифованию вдоль рисунка древесного волокна, применяя более мелкую наждачку. Нельзя забывать и о краях фанеры.

Перед покраской края материала хорошо шлифуют и покрывают несколькими слоями шпатлевки.

Грунтовка древесной плиты – обязательный этап работы. Она заполняет мелкие трещины и качественно сцепляет краску с поверхностью изделия.

В результате грунтования обеспечивается надежная защита от растрескивания и ссыхания, выравнивается поверхность и увеличивается срок использования готового изделия.

В продаже можно найти подготовленные фанерные изделия, которые не нуждаются в первых этапах подготовки. Предмет уже обработан необходимыми слоями, которые защищают фанеру от трещин. Недостаток такого товара – значительная стоимость.

После высыхания грунтовки приступают к обработке фанерного листа специальными антисептиками. Данные средства защищают материал от огня и появления плесени.

В случае окрашивания фанеры прозрачной краской антисептическая обработка особенно необходима от биологических раздражителей.

Выбираем краску

Важно учесть эксплуатационные особенности будущего изделия: на открытом воздухе или в помещении будет использована фанера, необходимо ли подчеркнуть красоту деревянного листа.

Краска должна соответствовать классу древесной плиты. Окрашивание фанерных листов лучше проводить исходя из их функции:

Изделия, предназначенные для эксплуатации на открытом воздухе, покрывают масляной или эмалевой краской.

Изделия, используемые для производства мебели или отделки дома, окрашивают краской на водной основе для предотвращения резкого запаха.

Покраска плиты осуществляется малярной кистью, валиком или распылителем в несколько слоев, уделяя особое внимание торцам.

То, чем окрасится фанера, определяется из объема покраски и формы материала. Каждый инструмент практически равноценен.

Если необходимо скомпоновать два и более цветов краски, то при окрашивании применяется малярная лента.

В продаже можно найти краски любого цвета в готовом виде или самостоятельно подобрать оттенок, используя колеровки.

Лакирование

В некоторых случаях окрашивание фанерных листов проводят лаком. Перед лакированием материал тщательно шлифуют и обезжиривают его поверхность.

Затем на изделие наносят один слоя лака и оставляют высыхать. После высыхания поверхности осуществляют повторное шлифование для устранения ворсистости и придания матовости.

Если требуется получить глянцевое покрытие, то нанесение лака повторяется. Завершающий слой лака можно нанести распылителем, позволяющим равномерно покрыть поверхность красящим веществом.

Если такого инструмента в наличии нет, то лакирование проводится валиком, а труднодоступные места смазываются кисточкой.

Учитываем важные моменты

Для новичков некоторые тонкости работы могут привести к некачественному окрашиванию. Используя некоторые рекомендации, готовые фанерные листы прослужат длительное время и украсят интерьер:

Широкие площади древесной плиты рекомендуется окрашивать с помощью распылителя.

Поверхности среднего размера удобно прокрашивать валиком.

Фигурные элементы и углы материала качественно прокрашиваются только кистью.

Для покраски изделия лучше использовать поролоновый валик, чтобы избежать остатков ворса от меховых инструментов.

Для равномерного окрашивания работа проводится в продольном направлении волокон фанеры.

Для получения насыщенного цвета не следует наносить толстый слой красящего вещества, достаточно окрасить изделие в два слоя.

Второй слой краски наносится только после тщательного высыхания предыдущего.

Заранее найти, подготовить место и инструменты для покраски.

Работа по покраске фанеры – интересное и несложное занятие. Аккуратность и терпение дадут прекрасный результат.

kak-otdelat.ru

Советы для начинающих декупажников: работаем с фанерой

Продолжаю публиковать советы для начинающих декупажников (и не только для них). Меня часто спрашивают «а как Вы это делаете?» Делюсь с вами своими наработками, сегодня работаем с фанерой и, как обычно, экономим — силы, нервы, деньги.

Вы захотели сделать себе для дома панно, вешалку, декоративную панель, табличку, меловую доску и так далее с основой из фанеры. Конечно, можно купить готовую заготовку-панно, но дешевле всего — купить фанеру в магазине и окрасить задекупажить. Особенно если таких кусков вам нужно несколько. (Для справки:

Первое. Фанера продается в листах около 150х150 см (точнее — 1,525 х 1,525 м, можно найти и листы 2,44 х 1.22 м). В продаже чаще всего встречается из хвойных пород дерева и березовая, шлифованная и нешлифованная, разной толщины. Такой кусок с собой не унесешь. Но в более-менее крупных строительных магазинах вам приобретенный лист могут распилить за сравнительно небольшие деньги. Так что если вам нужно несколько кусков разного размера заранее дома заготовьте чертеж-раскладку для распила. Конечно, это если у вас нет «рукастого» мужа или друга с лобзиком.

Нам нужна шлифованная фанера первого (А) или второго (В) сорта — с малым количеством дефектов. Толщина листа должна соотноситься с размером нашего куска-заготовки. Например, для таблички размером менее 20х30 см подойдет фанера толщиной от 4-5 мм, больше — уже 6 мм, а если сторона панно больше 50 см — то и от 8 мм. Это мои рекомендации, получены на своем опыте и шишках. Почему нельзя использовать тонкую фанеру для изделий большого размера? Дело в том, что тонкая фанера, впитывая воду из краски, грунта, лака при высыхании может сильно деформироваться. Сделана она же из слоев дерева, а это живой, дышащий материал

Выбирая лист, проверьте его на наличие сколов, трещин, сучков и деформации: поставьте вертикально (обычно листы лежат стопкой) и посмотрите на торец фанеры — лист должен быть ровный, не перекошенный, без вздутостей по краям.

Итак, мы привезли фанеру домой. Начинаем грунтовать? Как бы не так! Для начала — сушим фанеру. Ведь часто листы лежат во влажных помещениях, вбирая в себя влагу из воздуха. И когда мы потом начинаем подсушивать декоративные слои феном или досушиваем на батарее, заготовку начинает вести, деформировать.

Сушить нужно в горизонтальном положении, в сухом проветриваемом помещении, можно проложить фанеру газетами, бумагой, х/б тканью и придавить грузом (я раскладываю по всей поверхности толстые книги или прижимаю перевернутым журнальным столиком ). Определить степень просушки на глаз сложно, но если газеты стали влажными — отлично!, значит впитали влагу, к фанере приложите ладонь — она должна быть не холодной, комнатной температуры.

Фанеру мы просушили, осматриваем ее на предмет дефектов — сколы, трещины, сучки. Все, что выступает сошлифовываем, дырочки замазываем шпаклевкой (для дерева).

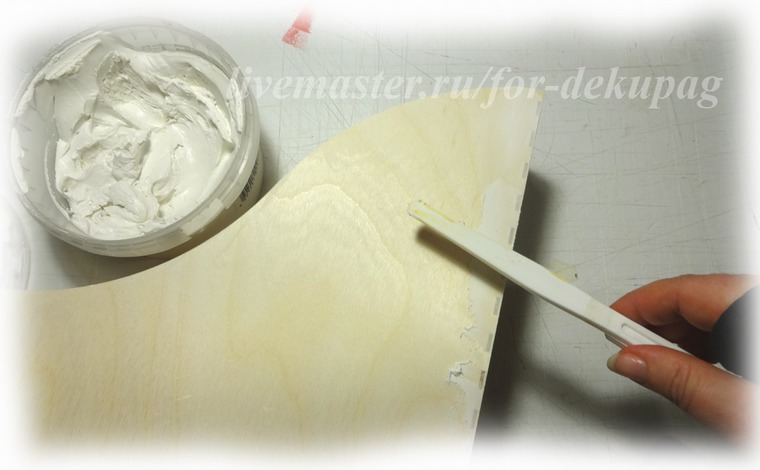

(фото на примере декора фанерной журнальницы)

Если на торцах у нас есть расслоение фанеры, делаем следующее: промазываем саму щель, слои столярным клеем (хорош столярный ПВА) и зажимаем струбциной (под кружок упора подложите поролон или кусочек фетра, ткани, пробки — фанера мягкая и металлический круг продавит фанеру). Если наши торцы с выщербинами, то разводим шпаклевку ПВА и промазываем торцы. Дырочки зашпаклевываем и после просушки шлифуем. Удаляем пыль.

(обратите внимание, как поднялись от влажной губки, которой я удалила пыль многочисленные заусенцы!)

Теперь грунтуем.

Об отличиях и преимуществах краски и грунта на просторах ярмарки говорили много, поэтому просто повторю основную мысль: сначала наносим именно грунтовку (акриловую, для дерева, купленную в строительном магазине или в художественном) — она не даст фанере излишне впитывать воду из последующих слоев краски и лака, обеспечит лучшее сцепление основы и краски.

Грунт я использую художественный (он значительно быстрее сохнет), белый, наношу первый слой тонко, поролоновой губкой как бы растирая по поверхности длинными параллельными движениями вдоль волокон дерева (если не видите — то просто в одном направлении, «по шерсти». Можно и круговыми движениями когда поверхность хорошего качества шлифовки). Таким образом я поднимаю все мелкие «заусенцы» с поверхности и как бы «втираю» грунт в основу.

Сушу. Шлифую фанеру — шлиф.материалы с зернистостью 150-300. Жесткой кистью удаляю пыль.

Получившийся слой очень тонкий, полупрозрачный, поэтому повторяем процесс — теперь уже можно действовать кистью или валиком (я предпочитаю валик, велюровый, с коротким ворсом — краска (грунт) не должна с него стекать или лежать кусками — отожмите валик и прокатайте по ненужной картонке). Сушим — шлифуем, удаляем пыль.

Красим фанеру, использую валик или кисть. Сушим, шлифуем — можно взять более мелкозернистый шлифовальный материал примерно 400.

Всё! Наша поверхность готова для дальнейшего декорирования.

Спасибо за внимание, жду ваши способы, уточнения, вопросы в комментариях.

www.livemaster.ru

Производство и применениеоблагороженной ДВП (двпо)

Главная → Статьи → Производство и применениеоблагороженной ДВП (двпо)ДВП облагороженная является листовым материалом на основе древесных волокон. По своим физико-механическим свойствам она очень похожа на обычную ДВП, однако имеет ряд особенностей, которые и будут рассмотрены далее в статье. Данный материал вы можете приобрести у нас. На двпо цена указана на сайте, а также ее узнать вы можете, созвонившись с нашими операторами.

Производство двпо

При производстве ДВПО применяется метод горячего прессования или сушки материала, который представляет собой ковер из древесных волокон. В него могут вводиться связующие, а также специальные добавки.

При производстве обычной ДВП применяется сухой и мокрый способы. При мокром способе ковер формируется и прессуется в воде, при этом применяется высокое давление, а температура несколько ниже. При сухом способе формирование ковра производится в воздухе, где собственно он и прессуется. При этом температура достаточно велика, а давление несколько снижено.

Основным преимуществом сухого способа производства ДВП является то, что обе стороны материала имеют гладкую поверхность. Именно такая ДВП и используется для изготовление облагороженной ДВП.

Каким образом получается ДВП облагороженная

Для этого в состав материала вводятся различные добавки, например, парафин и канифоль для повышения влагостойкости, полимеры на синтетической основе для упрочнения, антисептики и т.д.

Финальным штрихом в формировании материала является прохождение процедуры окрашивания различными лакокрасочными материалами, основой для которых выступают акриловые соединения. При этом покрытие может быть однотонным или имитировать текстуру дерева.

Сфера применения облагороженной древесноволокнистой плиты

ДВПО является относительно недорогим и технологичным материалом. Поэтому она находит очень широкое применение в различных областях деятельности человека при проведении строительных работ и производстве мебели.

Основные направления применения ДВПО:

- при изготовлении задних стенок корпусной мебели;

- при формировании нижних стенок ящиков мебели;

- при производстве других деталей, находящихся внутри мебели;

- при производстве дверей;

- в роли отделочного материала для потолка и стен;

- при проведении других отделочных и строительных работ.

Таким образом, видно, что ДВПО способна конкурировать с такими известными материалами как ДВП, ДСП или МДФ. Она гораздо дешевле их, но при этом практически не уступает им по потребительским свойствам.

С помощью нас вы можете оформить доставку ДВП облагороженной практически в любой город нашей страны. На двпо цена указана на сайте, а также вы ее можете узнать, связавшись с нашими менеджерами.

3121 просмотр.

www.xn--b1aeby5b0a.xn--p1ai

Разновидности плит и листов для обшивки стен, пола и потолка

Разновидности плит и листов для обшивки стен, пола и потолка

Какие разновидности плит для строительства, ремонта и обшивки стен, пола и потолка существуют? Их особенности, достоинства и недостатки. Если взять для примера, каркасные дома, то долговечность и внешний вид таких домов напрямую зависят от используемых панелей для внутренней и наружной обшивки. Более того, применение панелей с готовой отделкой или слоем теплоизоляции (панель «сендвич») заметно сокращает и так непродолжительные сроки возведения сборно-каркасного дома.

ДСП

Древесно-стружечная плита изготавливается путем горячего прессования древесных стружек со связующими термоактивными смолами, которые составляют 6-18 % от массы стружки. Смолы экологически небезопасны, так как содержат вредный для человека формальдегид. По содержанию этого вещества ДСП разделяют на классы E1 и Е2. Более экологически безопасен класс E1, он разрешен к использованию в производстве даже детской мебели. Целиком облицованные ДСП-плиты не несут никакого вреда здоровью, вредное воздействие оказывают только открытые кромки. Новые технологии позволяют производить плиты класса Super Е, которые по всем санитарным нормам считаются безопасными. В целом материал отличается достаточно высокой плотностью, низкой стоимостью и простотой в обработке. ДСП обшивают стены, крыши, изготавливают перегородки, полы, используют в качестве основания под линолеум и ковровые покрытия.

ДСП Древесно-стружечная плита

Достоинства ДСП:

- широкая номенклатура цветов, рисунков, толщины;

- легко обрабатывается;

- однородность структуры.

Недостатки ДСП:

- плохо удерживает шурупы и гвозди, особенно при повторной сборке;

- уязвим для влаги;

- содержит канцерогены (например, меламин).

МДФ

Древесная плита средней плотности или древесноволокнистая плита сухого прессования. МДФ от английского (Medium Density Fiberboard). Изготавливается из древесной стружки, перемолотой в муку методом сухого прессования, при высоких температуре и давлении с добавлением вещества лигнин, который содержится в натуральной древесине. Лигнин делает этот материал экологически чистым и устойчивым к грибкам и микроорганизмам. Плиты МДФ бывают толщиной от 3 до 30 мм и ламинируются пластиками, лакируются или облицовываются шпоном. По влагостойкости и механическим характеристикам МДФ превосходят натуральное дерево и ДСП. Также МДФ в 2 раза прочнее и лучше держит шурупы. МДФ используется для отделки помещений, например, в виде стеновых панелей или ламинированного напольного покрытия — ламината, при производстве мебели, корпусов акустических систем. МДФ имеет однородную структуру, легко обрабатывается, очень прочная.

МДФ Древесная плита средней плотности или древесноволокнистая плита сухого прессования

Достоинства МДФ:

- огнестойкость;

- биостойкость;

- высокая прочность;

- лучше, чем ДСП держит шурупы;

- влагостойкость выше, чем у ДСП;

- широкий выбор цветов и рисунков благодаря покрытию пленками и шпоном.

Недостатки МДФ:

- горит с выделением ядовитого дыма;

- пылевидные опилки, образующиеся при обработке и распилке плит, вредны для здоровья.

Гипсокартон (ГКЛ)

По праву считается одним из самых популярных материалов для выравнивания стен, потолков и полов, устройства межкомнатных перегородок и даже элементов декора, таких как арки, колонны, сфероиды, многоуровневые потолочные покрытия и т.д. Основным компонентом гипсокартонных листов служит гипсовый наполнитель и это определяет многие положительные качества стройматериала. Так, гипсокартон химически инертен, его кислотность примерно равна кислотности человеческой кожи, он не содержит и не выделяет во внешнюю среду вредных для человека химических соединений. Стандартная плита на 93% состоит из двуводного гипса, 6% из картона и еще 1% приходится на поверхностно — активные вещества, крахмал и влагу.

Так, хрупкость панелей затрудняет их транспортировку, погрузочно-разгрузочные работы. По этой же причине ГКЛ не может выдерживать значительных физических нагрузок и не рекомендуется для выравнивания полов. Подвесные потолки из гипсокартона могут выдерживать вес не более чем 4 кг на метр квадратный, в то время как натяжные потолки способны нести нагрузку больше 100 кг на эту же единицу площади.

Гипсокартон

Разновидностью или более современной модификацией простого листа гипсокартона служит окрашенный или ламинированный гипсокартон, гипсовинил или гипсолам — гипсокартон цветной, с виниловым покрытием. Принципиально новый материал, имеющий изначально эксклюзивный внешний вид с широким выбором декора. Применяется для внутренней облицовки стен, для зашивки оконных откосов, создания перегородок, витрин и выставочных стеллажей, без дополнительной отделки.

Ламинированный гипсокартон, гипсовинил или гипсолам — гипсокартон цветной, оклеенный виниловым покрытием

Эти экологически чистые негорючие панели представляют собой гипсовую плиту, оклеенную с двух сторон специальным картоном. Имеют идеальную геометрию и используются для устройства внутренних перегородок и подшивки потолков. Поставляются в листах 2700 (3000) х 1200 х 12 мм. Выпускаются специальные марки гипсокартона для влажных (ванная комната) и пожароопасных (стена у камина) помещений. Они окрашены в «сигнальные» цвета — красный и зеленый. Есть гипсокартон и повышенной пластичности (толщина 6 мм, ширина 900 мм) для обшивки закругленных стен. На основе гипсокартона изготавливают панели «сэндвич» с теплоизолирующим слоем пенополиуретана (до 50 мм). Их используют уже для внутренней обшивки наружных стен без последующего утепления и пароизоляции. Это значительно сокращает сроки строительства.

Достоинства гипсокартона:

- экологическая и санитарная безопасность;

- легко обрабатывается: режется, сверлится;

- не горит, но при значительном нагреве разрушается;

Недостатки гипсокартона:

- низкая прочность, хрупкость;

- большая уязвимость для влаги даже влагостойкой разновидности;

- плохо переносит низкую температуру и значительные перепады температур;

- пригоден только для внутренней отделки.

Гипсоплита

Гипсоплиты практичный, современный и экологически безопасный материал, так как изготавливается без использования токсичных веществ из природного гипса, который не проводит электричества и не имеет запаха. Гипсоплита отвечает всем требованиям противопожарной безопасности. Гипсоплита, гипсовая пазогребневая плита (ПГП) является основным материалом при конструировании перегородок, подвесных потолков, различных декоративных выступов. Используется для выравнивания потолков, стен, «зашивки» систем коммуникаций. Гипсоплита бывает влагостойкой и стандартной. Стандартная используется в зданиях с нормальной влажностью. Для сырых помещений предназначены плиты с гидрофобными добавками. Такие плиты легко отличить по характерной зеленой окраске.

Гипсоплита, гипсовая пазогребневая плита (ПГП)

Достоинства гипсоплит:

- экологическая и санитарная безопасность;

- легко обрабатывается: режется, сверлится;

- мало горючий материал, класс горючести Г1

- относительно дешевая.

Недостатки гипсоплит:

- низкая прочность, хрупкость;

- большая уязвимость для влаги даже влагостойкой разновидности.

Гипсоволокнистый лист

Гипсоволокнистый лист (ГВЛ) – это современный экологически чистый гомогенный материал, обладающий отличными техническими характеристиками. Он производится методом полусухого прессования смеси гипса и целлюлозной макулатуры. По своим физическим свойствам гипсоволоконный лист представляет собой достаточно прочный, твердый материал, славящийся также своими огнеупорными качествами.

Гипсоволокнистый лист, благодаря своей универсальности, получил очень широкое распространение в строительной сфере. Применяется для устройства межкомнатных перегородок, стяжек полов, подвесных потолков, облицовки стен и огнезащиты конструкций. Популярностью пользуется ГВЛ для пола, который служит для сборки основания напольного покрытия, а также облицовочный вариант, при помощи которого обшиваются, к примеру, деревянные поверхности, за счет чего повышается их огнестойкость. В зависимости от области применения гипсоволокнистые листы подразделяют на два типа: ГВЛВ (влагостойкие) и ГВЛ (обычные).

Гипсоволокнистый лист. Укладка пола

Достоинства гипсоволокнистых листов:

- ГВЛ по сравнению с ГКЛ легче переносит распиловку в любом направлении, так как однороден по составу;

- Более высокая прочность за счет армирования целлюлозным волокном;

- Повышенная шумоизоляция.

Недостатки гипсоволокнистых листов:

- Менее прочен на изгиб, чем ГКЛ;

- Менее приспособлен для внутренней отделки, чем ГКЛ;

- Необходимость предварительной обработки перед покраской.

Цементно-стружечные плиты

Цементно-стружечные плиты (ЦСП) — идеальный материал для наружной обшивки каркаса и перегородок во влажных и огнеопасных помещениях, служит хорошим выравнивающим основанием для любых напольных покрытий. Имеет твердую и гладкую поверхность, штукатурится и облицовывается плиткой, пилится ножовкой, негорюч, устойчив к влаге и колебаниям температуры. Поставляется в листах 3600 х 1200 х 10 (12, 16, 20 и 26) мм.

Цементно-стружечные плиты

Фанера

Фанера является одним из наиболее распространенных материалов, широко применяемых в строительстве. Производство фанеры происходит путем склеивания нескольких слоев лущеного шпона фенолформальдегидными смолами. Для этой цели, как правило, используют березовый или хвойный шпон небольшой толщины. Выбор данных пород обусловлен их широким распространением в наших лесах: в Европе, Новой Зеландии и некоторых других странах для производства фанеры разных сортов широко используют дуб, клен, граб и даже грушу. Склеивание шпона осуществляется под давлением при повышенной температуре. Образовавшиеся в результате листы охлаждаются, и после непродолжительной вылежки собираются в упаковки по 10 или 20 штук.

В зависимости от древесины и клея, которые используются при производстве фанеры, она классифицируется на:

- фанера повышенной влагостойкости (ФСФ)

- фанера средней влагостойкости (ФК)

- фанера бакелизированная (БФ)

Фанера

Фанера ламинированная — представляет собой облицованную с одной или двух сторон бумагосмоляным покрытием фанеру. Данное покрытие весьма эффективно препятствует проникновению влаги, обладает высокой устойчивостью к стиранию и образованию плесени и грибков, устойчива к коррозии и разрушению. Данный тип фанеры благодаря ламинированию пользуется достаточной популярностью. При помощи ламинирования можно нанести практически любой рисунок или имитацию под: дуб, тополь, клён, березу, орех, сосну и лиственницу.

Фанера ламинированная

Достоинства фанеры:

- высокая прочность на разрыв и изгиб;

- отлично пилится, сверлится и скрепляется как гвоздями, так и шурупами;

- сравнительно недорогой материал.

Недостатки фанеры:

- смолы, используемые при склейке шпона, содержат довольно большую концентрацию фенольных соединений;

- горючесть;

Ориентированно-стружечная плита

Ориентированно-стружечная плита (ОСП — OSB), производимая методом прессования стружки толщиной до 0,7 мм и длиной до 140 мм под высоким давлением и температурой с применением небольшого количества склеивающей смолы. ОСП-плиты в 3 раза прочнее ДСП и МДФ-плит за счет расположения стружки продольно во внешних слоях и поперечно во внутренних. При такой прочности ОСП — материал очень гибкий и отлично используется при строительных и отделочных работах. ОСП-плитами различной толщины (от 6 до 30 мм) обшивают мансарды, потолки, стены, из них изготавливают черновые полы, опалубки, стеновые панели, ограждения и разборные конструкции. На пол под ламинат обычно используют самые тонкие плиты — 6 и 8 мм толщиной, для конструкций и опалубок более толстые — от 10 мм. ОСП-3 — это более прочная разновидность данного материала, используемая при малоэтажном строительстве в условиях повышенной влажности. Также из-за оригинальной текстуры ОСП является излюбленным материалом у декораторов и дизайнеров для отделки интерьеров. Из ОСП получается достаточно эффектное оформление потолка или элементов во встроенной мебели или в стенах.

ОСП Ориентированно-стружечная плита

На ряду с обычными плитами ОСП, есть и ОСП шпунтованная — плита с обработанными торцами паз — гребень, с 2-х или 4-х сторон.

ОСП шпунтованная — плита с обработанными торцами паз — гребень

Достоинства ОСП:

- прочность относительно других применяемых плит;

- влагостойкость выше, чем у ДСП и гипсоплиты;

- широкий размерный ряд;

- дешевле ДСП;

- хорошо держит шурупы, даже при повторном вкручивании.

Недостатки ОСП:

- обрабатывается хуже ДСП из-за неоднородности структуры;

- пыль, выделяющаяся при резке ОСП, раздражает слизистые оболочки носа, глаз.

- содержит формальдегид, особенно его много во влагостойких плитах.

Стекломагниевый лист

Стекломагниевый лист или стекломагнезитовый лист (СМЛ) белый, армированный стеклотканью, на 40 процентов легче ГВЛ, гибкий, прочный, огнеупорный, влагостойкий. Благодаря армирующей стеклотканной сетке СМЛ может гнуться с радиусом кривизны до трех метров. Это качество позволяет применять его на неровных поверхностях. Высокие влагостойкие качества позволяют использовать его в помещениях с повышенной влажностью. На лицевую сторону плиты допускается наклеивание любых отделочных материалов. При толщине листа 6мм он способен удерживать огонь в течение 2-х часов, выдерживает нагрев до 1500 градусов. Толщина листа: 3-20 мм.

Стекломагниевый лист (СМЛ) — универсальный листовой отделочный материал на основе магнезита и стекловолокна. Технология изготовления и состав материала придают ему такие качества, как гибкость, прочность, огнеупорность и влагостойкость. Его качества, позволяют применять его на неровных поверхностях и понижает возможность перелома листа при монтаже и переносе. Кроме того, этот материал экологически чистый, не содержит вредных веществ и асбеста, не выделяет токсических веществ даже при нагревании. В отличие от гипсокартона СМЛ-Премиум класса отностится к трудногорючим материалам (НГ).

Область применения стекломагниевого листа чрезвычайно высока. Как и из гипсокартона, из него можно делать потолки, стены и межкомнатные перегородки. Более того, с помощью стекломагнезитовых листов можно отделывать наружные фасады коттеджей и домов. СМЛ — надежная основа для любого вида отделки. Новый материал идеально подходит для душевых, саун, бассейнов — ведь стекломагниевый лист способен выдерживать высокую влажность, перепады температуры и открытый огонь. На поверхность СМЛ можно наносить самые разные виды шпатлевок, красок, клеев. Можно наклеить обои, алюминиево-композитные панели, шпон, пластик, керамическую, стеклянную или зеркальную плитку.

Лицевая (гладкая) поверхность листов предназначена для окрашивания, наклеивания обоев, ламинирования и нанесения различных видов декоративных текстур без предварительного, окончательного шпатлевания и грунтования всей поверхности материала. Тыльная (шероховатая) поверхность листов предназначена для прочной сцепки при приклеивании штучных облицовочных и декоративных материалов (керамической или кафельной плитки, шпона и т.п.), либо самого материала на стены и пол, склейке листов между собой. СМЛ может крепиться на крепежную систему, как из металла, так и из дерева. А также непосредственно на ограждающую конструкцию при помощи клея.

На ряду с обычными стекломагниевыми листами, в последнее время все чаще стали появляться ламинированные стекломагниевые листы с разнообразным рисунком и толщиной внешего покрытия.

СМЛ Стекломагниевый лист, стекломагнезитовый лист или стекломагнезит

Достоинства стекломагнезита:

- Влагостойкость — не подвергается деформации, не разбухает и не теряет своих свойств;

- Огнестойкость — магнезитные панели негорючий материал;

- Хорошая звукоизоляция — 12мм панель по звукопроницаемости соответствует четырем слоями двенадцати миллиметрового гипсокартонового листа, или кирпичной стены толщиной 150мм;

- Высокая прочность и гибкость — может гнуться с радиусом кривизны от 25 см до 3 метров;

- Легче аналогичных плит из дерева или гипса;

- Низкая теплопроводность, может использоваться как дополнительный утеплитель;

- Может применяться для отделки, как снаружи, так и изнутри.

Недостатки стекломагнезита:

- Более хрупкий, чем гипсоволокнистый лист;

- При шпатлевке стыков необходимо использовать шпатлевки на химических клеях;

- Свойства значительно разнятся в зависимости от производителя и класса СМЛ.

Фибролитовые плиты

Фибролит — это плитный материал, изготавливаемый прессованием специального древесного волокна (древесной шерсти) и неорганического вяжущего вещества (магнезиальное вяжущее). Волокно получают из отходов деревообрабатывающей промышленности, в результате обработки на деревострогательных станках. Один из плюсов фибролитовых плит – небольшой объемный вес. Фибролит отличается огнестойкостью: стружки пропитаны цементом, и при воздействии огня на них образуется лишь копоть. Материал допускает различные варианты отделки, легко крепится к любым конструкциям с помощью гвоздей, саморезов, дюбелей, легко поддается распилке.

Фибролитовые плиты — трудносгораемый, биостойкий материал, который применяют в качестве теплоизоляционного, конструкционно-теплоизоляционного и акустического материалов в строительных конструкциях зданий и сооружений с относительной влажностью воздуха не выше 75%.

Обычные фибролитовые плиты производятся толщиной 3-5 мм с использованием в качестве вяжущего серого цемента. Эти плиты применяются для различного рода термоизоляции, при устройстве кровельного покрытия и оштукатуренных перегородок. Акустические плиты обычно производятся из мелкой древесной шерсти (0,75-2 мм), что улучшает их внешний вид, ничем не закрываются, а также колеруются в цвета, гармонирующие с интерьером или производятся с использованием магнезита или белого цемента вместо серого. Композитная фибролитовая панель — это двух- или трехслойная панель со средним слоем из термоизоляционного материала, например, жесткой пены или минерального волокна (минеральная силикатная шерсть). Толщина среднего слоя обычно колеблется от 15 до 140 мм, хотя внешние слои фибролита имеют толщину от 5 до 20 мм. В этом случае уровень термоизоляции значительно увеличивается.

Фибролитовые плиты

Достоинства фибролитовых плит:

- Легкость монтажа;

- Хороший утеплитель;

- Механически прочный;

- Обширные декоративные возможности;

- Хорошая влагостойкость и огнестойкость;

- Звукоизоляция;

- Гигиеничность, безвредность здоровью человека и окружающей среды;

- Не портят грызуны и насекомые, не гниет.

Недостатки фибролитовых плит:

- Малая прочность на изгиб;

- Значительный вес.

Не стесняйтесь комментировать статью, если у Вас есть чем дополнить этот материал. Если Вы нашли ошибки или несоответствия. Возможно Вы знаете еще какой то аналогичный материал не представленный в этой статье?

Что бы еще почитать?

remstd.ru

Чем можно обработать фанеру?

Фанера является материалом, который достаточно часто используется как на открытом воздухе, так и в помещениях. С помощью данного материала есть возможность выравнивать, уплотнять или утеплять поверхности. Однако обязательно должна быть произведена обработка фанеры. Материал можно обрабатывать как вручную, так и с помощью специальных станков.

Эпоксидная пропитка надежно защищает фанеру от расклеивания, но содержит аллергены, неблагоприятные для человека.

Эпоксидная пропитка надежно защищает фанеру от расклеивания, но содержит аллергены, неблагоприятные для человека.Для того чтобы защитить фанерный лист от влаги, лучше всего использовать эпоксидную пропитку, в таком случае верхний слой станет твердым. В результате будет обеспечена защита материала, благодаря которой он не будет расклеиваться.

Однако следует учитывать, что данную пропитку лучше всего наносить, если фанеру планируется использовать в технических помещениях, так как у некоторых людей данное средство вызывает аллергию. Эпоксидная пропитка разжижается специальными растворителями. Данный вариант является надежным, но трудозатратным.

Другим вариантом обработки является акриловый лак. Он не имеет резких запахов и хорошо пропитывается. Если все же было принято решение использовать эпоксидную пропитку, то ее рекомендуется просушить строительным феном.

После этого поверхность обязательно придется покрасить или проклеить, чтобы основание смогло выдерживать нагрузку прямых лучей солнца. Если нужно обработать большие объемы, то можно использовать лак для паркета.

Акриловый лак не имеет резкого запаха и легко впитывается в фанеру.

Акриловый лак не имеет резкого запаха и легко впитывается в фанеру.Во многом обработка фанерных листов будет зависеть от конечных целей. В данном случае могут быть такие цели:

- Техническая. Обработка фанеры для пола производится для того, чтобы сделать ее менее зависящей от влаги, менее горючей или усилить ее свойства изоляции.

- Эстетическая. В данном случае вопрос обработки фанеры связывается с различными декоративными моментами. Если есть желание получить какую-либо необычную поверхность, то рекомендуется использовать краски на акриловой основе. Если нет навыков рисования, можно нанять для данной цели специалистов или использовать трафарет. Если есть желание получить однотонное или двухцветное основание, то его надо будет первым делом покрасить, после чего покрыть лаком.

С помощью использования краски фанере для полов можно придать текстурный рисунок. Основание можно окрасить и полностью, без проявления текстуры материала. Цветные фанерные плиты можно использовать как при внутренней, так и при внешней отделке.

Не нужно торопиться с просушкой, так как фанеру для пола можно пересушить. В таком случае материал может начать гнуться, трескаться или ломаться. В большинстве случаев пропитка впитывается хорошо, материал по свойствам схож с кухонной губкой.

Элементы, которые понадобятся:

- Краска.

- Лак.

- Эпоксидная пропитка.

- Обыкновенная кисть или распылитель.

- Антисептик.

- Пила.

- Клей.

- Грунтовка.

- Мелкозернистая наждачная бумага.

- Пленка или бумага.

Инструменты для обработки фанеры.

Инструменты для обработки фанеры.Особенности обработки

Если фанеру планируется использовать на открытом воздухе, то рекомендуется прокрасить две стороны материала. Краску при этом лучше наносить в несколько слоев, один из которых должен быть водоотталкивающим. Не стоит забывать про обработку торцевых частей. В данном случае краска будет использоваться не только в качестве украшения, но и в роли антисептика.

Проще всего использовать специальный распылитель, который продается практически во всех строительных супермаркетах. Однако если нет возможности приобрести данное приспособление, то можно использовать обыкновенную кисть.

Фанеру обязательно нужно обработать специальной смесью. Это даст возможность избежать образования плесени и грибка. Также будет меньший риск того, что основание «посинеет». Чтобы исключить все возможные проблемы, дополнительно поверхность следует покрыть лаком. Перед выполнением данной процедуры материал можно прошлифовать специальной наждачной бумагой мелкой зернистости. Между этапами материалу нужно дать высохнуть. Также его следует очистить от пыли.

На сегодняшний день в продаже есть возможность найти специальные материалы, которые подготовлены под покраску. В таком случае грунтовку и шлифовку можно будет не производить. Такие фанерные листы нужно обклеить декоративной пленкой или бумагой, покрасить или покрыть лаком.

Распил и сверление

Распиловку следует производить с помощью использования дисковой или ленточной пилы. Чтобы была возможность получить ровный срез, нужно выполнить распиловку по всем правилам. Прежде всего распил нужно делать поперек направления волокон лицевой части материала, затем вдоль. Таким образом можно будет избежать расцепления углов.

Сверла для фанеры: а – спиральные; б – перовые.

Сверла для фанеры: а – спиральные; б – перовые.На лицевой части материала распиловку следует производить ленточной или ручной пилой, на обратной части — контурной или дисковой. Если используется круглый инструмент, то распиловку рекомендуется производить на высокой скорости и с небольшим коэффициентом подачи. В материал зубцы должны проникать не сильно.

Отверстия с ровными краями есть возможность получить, если будет использоваться хорошо заточенное сверло, которое оснащается передним резаком. Начинать сверлить нужно с лицевой части фанеры. Чтобы на обратной части не было расщеплений, следует использовать дополнительный лист в качестве подкладки.

Склеивание и шлифовка

Фанера без облицовки в большинстве случаев склеивается обыкновенным клеем для дерева. Выбирать клей нужно исходя из метода работы, содержания влажности во время конечной эксплуатации и необходимой прочности. Чаще всего используются такие клеящие смеси:

- ПВА;

- фенол;

- полиуретан.

ПВА можно применять для монтажа фанеры внутри помещений. Данный клей имеет хорошую прочность склеивания. Фенол и эпоксидный клей есть возможность использовать в неблагоприятных условиях окружающей среды. Если фанеру нужно склеить с металлом, то следует использовать эпоксидный клей.

Схема изготовления фанеры.

Схема изготовления фанеры.Приклеивать ламинированную фанеру не рекомендуется, так как такой материал не способен к длительному склеиванию. Если ламинированная фанера закрепляется клеящей смесью, то приклеиваемое основание понадобится прежде всего зачистить до слоя древесины. Сделать это можно с помощью использования наждачной бумаги. Приклеиваемое основание должно быть сухим и чистым.

Клей наносится равномерно на склеиваемые основания валиком или кисточкой. Желаемой силы давления можно достичь при помощи зажимов, винтов или гвоздей. Шаг между установкой гвоздей должен быть равен приблизительно 40 см. Излишки клея важно удалить до его высыхания. Перед нанесением клеящей смеси рекомендуется ознакомиться с инструкцией.

В большинстве случаев основание фанеры шлифуется грубой наждачной бумагой (№ 80, 90 или 100). Шлифовать нужно перпендикулярно текстуре древесины. Если нужна ровная обработка, к примеру, для качественного лакирования, шлифовку нужно производить наждачной бумагой мелкой зернистости в продольном направлении текстуры фанеры.

Отделка основания

Отшлифованное, ровное основание фанеры представляет собой поверхность, которая подходит для дальнейшей отделки.

Фанерные листы можно кашировать, ламинировать, красить, пропитывать специальными смесями и так далее.

В процессе выбора краски или раствора для грунтовки понадобится учитывать тенденцию к появлению трещин на шпоне облицовки. Основание можно покрыть ламинатом или шпоном из древесины дорогих пород. Можно применить и пленку небольшой толщины. Фанеру также можно оклеивать обоями.

Если листы фанеры хранились в условиях высокой влажности, то перед выполнением отделки их надо будет просушить до подходящего содержания влажности. Основание нужно полностью очистить от пыли, которая может появиться в результате предыдущей обработки.

Подобные действия нужно будет повторять перед всеми этапами отделки. Количество слоев покрытия определяется исходя из того, какое качество поверхности нужно получить в конечном итоге.

Для того чтобы выровнять край плиты после распиловки, его понадобится слегка обстрогать. Рекомендуется стругать от углов к середине, чтобы была возможность избежать расщепления на углах. Крайние части панели можно и прошлифовать. Окраску торцов следует производить в 2-3 слоя краской на акриловой основе со специальными добавками.

Грунтовка фанеры

Фанера является натуральным материалом, потому она может расширяться и сжиматься в зависимости от воздействий температуры и уровня влажности внешней среды. На внутренней части шпона могут появиться трещины, которые будут расширяться и сжиматься при перепадах влажности. По этим причинам нужно произвести грунтовку. Для этого следует использовать эластичные краски. Если используется несколько разных красок, то их важно правильно скомбинировать.

Грунтовочные смеси позволяют полностью скрыть неровности, дефекты и щели. В большинстве случаев подобная обработка идет под покраску. Нужно учитывать, что цвет грунтовочного состава может повлиять на цвет краски. Не рекомендуется использовать слишком темный вариант состава.

Чтобы полностью предотвратить появление трещин на слое краски, понадобится покрасить бумажное основание. Если фанерные листы планируется использовать вне помещений и при условиях высокой влажности, то их нужно покрасить и с обратной стороны. В таком случае обработку торцевых частей важно произвести несколько раз. Фанера, которая будет использоваться вне помещений, должна краситься красками для наружных работ.

Обрабатывать фанеру можно различными способами. В данном случае все будет зависеть от того, в каких условиях и для каких целей используется материал.

Смотрите также:chudoogorod.ru

В защиту фанеры, часть 2: sintez_audio — LiveJournal

Начало — вот тут:

http://sintez-audio.livejournal.com/2502.html

Сразу оговоримся, что вторая часть нашего обзора — чисто справочная. Гитаристам ее читать можно, но вовсе не обязательно. Это такая памятка любопытным.

Итак, шпон досушивается на складе и нарезается в ровные листы.

А вот после – из него делают фанеру.

Фанера состоит из нескольких слоев шпона – их может быть бесконечно много, а может быть и три. Главный принцип тут – нечетность.

Гриф недорогой гитары. Хороша видна слоистая структура фанеры. Еще видно, что слои шпона идут перпендикулярно — крестом.

Фанеру можно склеить из шпона водостойким клеем, и тогда она будет выдерживать самые разные нагрузки, а можно сэкономить и использовать клей попроще – и ничуть не тужить. Главное – знать цель. Куда и зачем применять тот или иной сорт фанеры.

Все, о чем будет вестись речь ниже – в России регулируется ГОСТами. Чем регулируется производство фанеры, скажем, в Китае – темна вода во облацех. Но, дорогой читатель, гитаристам беспокоиться не о чем. Почему – давайте читать дальше.

Фанеру делят:

1. По древесине шпона. Шпон из хвойных породы, из лиственных пород; и конкретно – из ели, из липы, из березы и т.д.;

2. По клеевой пропитке. Клей может быть экологически чистым – альбуминказеиновым, к примеру, — но с низкой влагостойкостью. Он может отлично сопротивляться влаге и быть прочным – фенолформальдегидным, — но при этом токсичным. А может сочетать в себе все плюсы – и экологичность, и прочность, и влагостойкость, — но стоить непомерных денег. Каждый раз приходится соотносить цели и выбирать – с помощью каких средств к целям подойти.

Любопытным варварам можно дать артикулы обозначений фанеры по типу клея.

ФК – карбамидный клей. Прочный, но невлагостойкий.

ФСФ – фенолформальдегидный клей. Водостойкий, прочный, но ядовитый.

ФБА – альбумин-казеиновый клей. Безвредный, но невлагостойкий.

ФБ – бакелитовый лак. Всем хорош, но стоит дорого.

БС – бакелит спирторастворимый. Отличный, дорогой.

БВ – бакелит водорастворимый. Износостойкий, прочный, нетоксичный, но боится влаги. Дорогой, но дешевле БС. Ради удешевления часто комбинируют разные бакелитовые клеи – с очень интересным результатом.

3. По обработке поверхности. Фанеру можно не шлифовать (марка НШ), можно шлифануть с одной стороны (Ш1), а можно – с двух (Ш2).

Различные комбинации шпона, клея и отделки – дополнительно делят по пяти сортам, где Е (элитный) – самый лучший, B (I) – тоже отличный, но есть к чему придраться, в сорте BB (II) – допускаются шесть различных дефектов, в сорте CP (III) – десять дефектов, а как отличается сорт C (IV) от сорта Е – можно увидеть на картинке.

Если сорта разделены слэшем (I/II или II/IV), это значит, что высший сорт пошел на отделку, а низший – во внутренние слои.

Фанера со слэшем 4/4 – не регламентируется по качеству. Тут уж – у какого поставщика брать. Она может быт вполне приличной, годной для строительных разовых работ, а может подвести в самый нужный момент. Но это – самая дешевая фанера.

4. По эмиссии формальдегидов. Если проще – по токсичности.

Фанера класса Е1 – содержит меньше 10 мг формальдегидов на 100 гр., а фанера Е2 – до 30 мг/100 гр. Значения свыше 30 мг – в России больше не выпускаются, хотя в СССР выпускали фанеру класса Е3. Что и как производят в Поднебесной знает только мудрый Конфуций. А мы – не знаем и предполагать не будем.

5. По толщине.

Авиационную фанеру выпускают толщиной от 0,4 до 6 мм, не ниже сортов I, II.

Фанеру марок ФК, ФСФ для сувениров, тары, футляров – от 3 до 6 мм.

Фанеру ФК, ФСФ для рекламных стендов, машиностроения, тары, кровельных работ – самыми ходовыми толщинами 8, 9, 10, 12, 15 мм.

И самую толстую фанеру для опалубки, несущих конструкций, перекрытий – делают на клеевой основе ФК, ФСФ ходовыми толщинами 18, 20, 21, 24, 30 мм.

6. И, наконец, последние обозначения артикула могут говорить о материале конечной отделки.

Другими словами — о способе ламинирования.

Фанеру ДФ1 – покрывают бесцветным слоем, фиксированным меламиновой смолой. В ней видна фактура верхнего слоя шпона.

Фанера ДФ2 облагорожена ламинированной пленкой.

ДФ3 – это ДФ1, только слой в ней — влагостойкий.

ДФ4 — сочетание ДФ2 и ДФ3, т.е. верхний слой шпона закрыт ламинатом, а поверх ламината нанесена еще и защитная влагостойкая пленка.

Теперь, если тебе, читатель, встретится такое обозначение: «ФСФ, береза, 1.22х2.44м., III/IV, 15 мм, Ш1, Е2», ты без труда расшифруешь:

фанера из березового шпона,

клееная фенолформальдегидным клеем,

размера 1,22х2,44 метра,

внешний слой – третьего сорта, внутренние слои – четвертого сорта,

толщиной 15 мм,

шлифованная с одной стороны,

пригодная только для наружных работ из-за токсичности,

без декоративной конечной отделки.

На рынке все чаще стали встречаться фирменные, авторские маркировки фанеры. В них нет ничего страшного, если производитель известен и уникальной маркировкой – подтверждает собственную репутацию. В любом случае, внутренняя маркировка не должна подменять собой ГОСТа, но только идти вместе с ним.

продолжение следует…

Часть третья:

http://sintez-audio.livejournal.com/2897.html

sintez-audio.livejournal.com