Несъемная опалубка для фундамента из пенополистирола своими руками

Фундамент является основой любого здания, от него в первую очередь зависит долговечность, удобность и практичность строения. С тех пор как на помещения стали возлагать определенные задачи стали использовать опалубку. С момента первых шагов в этом направлении прошло больше столетия, но технология претерпела свои изменения только в последние несколько лет, с приходом в строительство полимерных материалов.

Классическая опалубка представляет собой достаточно громоздкое сооружение, которое требует немалых инженерных знаний и большие временные потери, связанные с ее установкой и последующим демонтажем. В последнее время, в связи с подорожанием пиломатериалов классический способ уже не кажется оптимальным при возведении фундаментных конструкций.

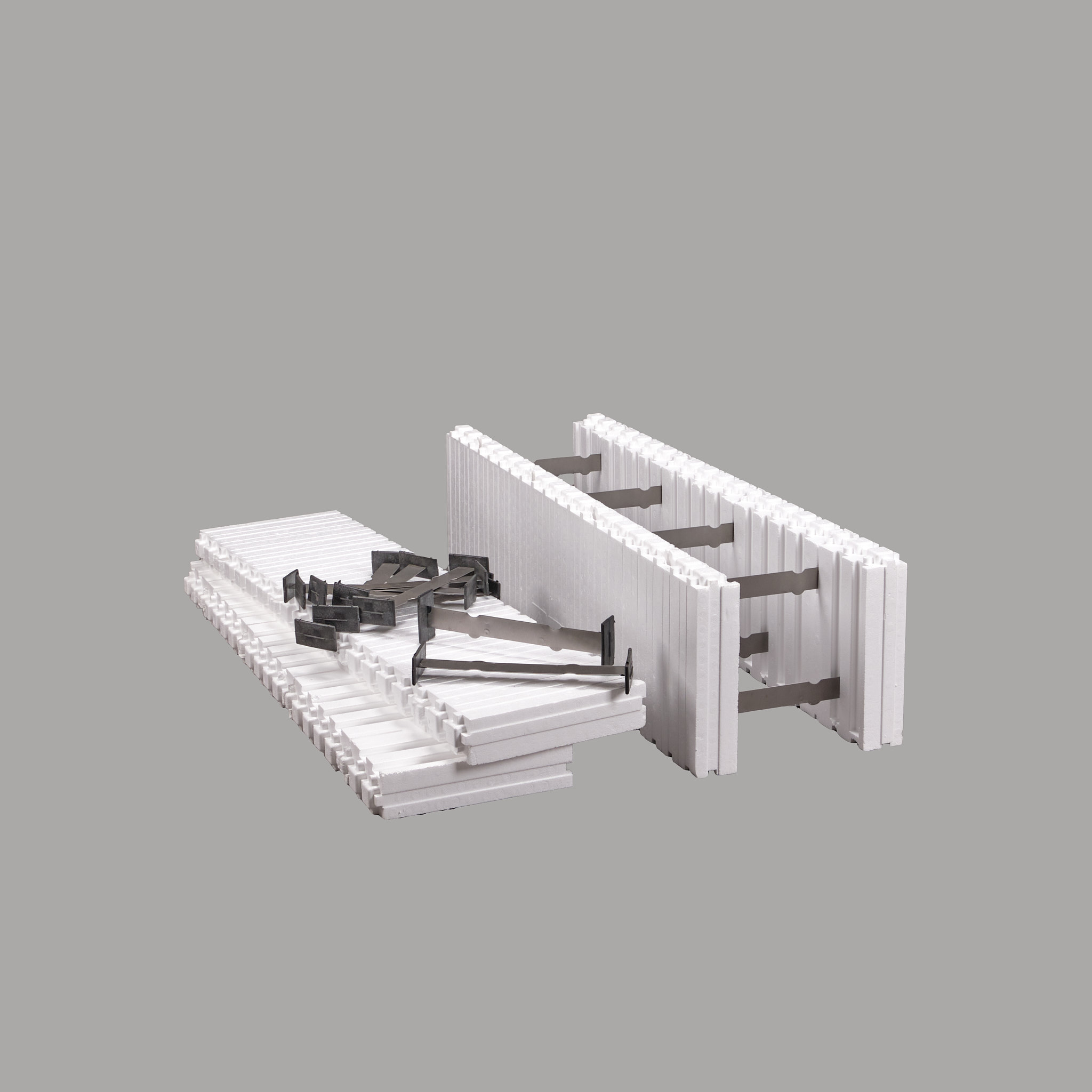

Пример сборной конструкции несъемной опалубки

Эволюция строительных материалов для фундамента

Несъемная опалубка представляет собой сборную конструкцию, части которой в большинстве случаев изготовлены в промышленных условиях, с соблюдением всех необходимых норм, стандартов (рис.

Поэтому достаточно быстро на смену им пришел вспененный полистирол, в виде плит, соединенных между собой крепежами из металла (рис.2). Но этот материал сильно подвержен механическому, термическому воздействию, его нежелательно использовать при возведении фундамента громоздких сооружений или многоэтажных домов. То же самое касается арболитовой опалубки, которая изготавливается из смеси цементной массы и древесной стружки. В промышленных условиях используют не цемент, а магнезит, создавая фибролитовые плиты (рис.3).

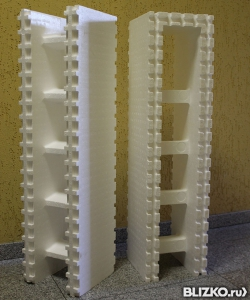

Блоки из вспененного полистирола

Пример фибролитовой опалубки

Еще одним из вариантов промышленной опалубки является металлическая конструкция, обшитая листами стекломагния. Стоимость такого материала достаточно низкая, он обладает хорошими термо и звукоизоляционными характеристиками, но, и это очень важно, не выдерживает больших нагрузок и может быть применен исключительно для внутренних перегородок.

Стоимость такого материала достаточно низкая, он обладает хорошими термо и звукоизоляционными характеристиками, но, и это очень важно, не выдерживает больших нагрузок и может быть применен исключительно для внутренних перегородок.

Преимущества несъемной опалубки перед классической

Несъемная опалубка для фундамента дает огромный выигрыш во времени, так как процесс демонтажа отсутствует, а установка занимает гораздо меньше времени, чем классическая. Простота установки блоков позволяет в короткие сроки создать фундамент любой конфигурации без привлечения большого количества специалистов. К тому же несъемная опалубка из пенополистирола позволяет легко проложить необходимые коммуникации внутри плит и не беспокоится о дополнительной шумо, теплоизоляции.

Полимерные материалы хорошо переносят температурные перепады, поэтому их можно использовать в любую пору года, не беспокоясь о качестве бетона. Расчетный срок фундамента на основе таких материалов более восьмидесяти лет (рис 4).

Пример коттеджа, фундамент которого исполнен с помощь полимеров

Технология подготовки фундамента в «домашних условиях»

Для того чтобы максимально сократить расходы на строительство можно все делать без привлечения специалистов. Несъемная опалубка своими руками возможна, если понимать структуру конструкции (рис 5).

Конструкция несъемной опалубки для фундамента

Рисунок показывает, какие составные части необходимы для создания качественного фундамента при использовании современных полимерных материалов.

Пошаговая инструкция создания фундамента

В первую очередь необходимо выкопать траншеи по запланированной площади. Глубина не должна превышать высоту промерзания почвы (рис. 6).

Подготовка траншей под установку полимерных материалов

На дно утрамбованных траншей необходимо постелить дренаж, чаще всего используют песчано-гравийные смеси. Далее необходимо смонтировать пенополистирольные блоки, скрепить их специальными перемычками (рис. 7).

7).

Крепление блоков полимерной опалубки

Для дополнительной прочности в пазах можно закрепить арматуру, что позволит фундаменту нести большие нагрузки.

На следующем этапе заливают пространство бетоном, дают ему застыть (рис. 8)

Бетон, залитый в несъемную опалубку

Важно, после заливки бетонного раствора необходимо утрамбовать его и убрать пузырьки воздуха внутри раствора. Для этого используют специальную технику, либо просто протыкают жидкий раствор арматурой.

Важно обратить внимание на еще один момент. Перед тем, как заливать бетон необходимо очень тщательно сделать замеры и выровнять площадку под фундамент, так как несъемную опалубку невозможно «подравнять» после застывания раствора. Если в процессе установки блоков была допущена ошибка, то в конечном итоге вся конструкция может иметь большой наклон, что недопустимо при строительстве жилых помещений или промышленных строений.

Несъемная опалубка velox

Автором одной из самых известных и востребованных технологий опалубки является фирма из Австрии «Velox Werk». Инженеры этой фирмы разработали древесно-цементные плиты несъемной опалубки для быстрого строительства теплых коттеджей, домов, офисов, других строений. Материалы, производимые заводом австрийцев, востребованы во всем мире и твердо удерживают лидирующие позиции на рынке строительных материалов для фундамента.

Инженеры этой фирмы разработали древесно-цементные плиты несъемной опалубки для быстрого строительства теплых коттеджей, домов, офисов, других строений. Материалы, производимые заводом австрийцев, востребованы во всем мире и твердо удерживают лидирующие позиции на рынке строительных материалов для фундамента.

Особенности блоков «велокс»

Блоки «Velox» изготавливают из стружки древесных пород, предварительно обработанных минеральными растворами, и цемента. Для создания теплового эффекта на наружную плиту крепится пенополистирол. Именно благодаря такому строению стены возводимых сооружений не требуют установки утеплителей. Общую конструкцию технологии постройки зданий можно увидеть на рис. 9

Конструкция «Velox»

Технические характеристики плит «велокс»

Плиты выпускают следующих размеров: 2000х500 мм, толщина 75, 50, 35, 25 мм. Что позволяет удовлетворить самые разнообразные фантазии и требования клиента. Высокая шумоизоляция, низкая теплопроводность до сих пор вызывает высокий спрос на материалы этой фирмы.

Поперечный разрез готовой стены, изготовленной на основе технологий «велокса», представляет собой бетонное ядро, полистирол и древесно-цементные стенки. Их толщина достаточно небольшая, поэтому их можно возводить на ленточном фундаменте, который с легкостью справляется с их весом.

Разрез плиты «велокс» на ленточном фундаменте

Монолитная опалубка дает возможность создать всевозможные элементы будущего дома: откосы, перемычки, перекрытия, причем любой кривизны и размеров, что позволяет в самые сжатые сроки получить готовое строение. Вес плит настолько мал, что их можно поднимать без специальных механизмов. Стены из «велоковских» блоков легко поддаются обработке, что позволяет легко менять интерьер, внешний вид помещений. При этом они не бояться влаги, поглощают шум, держат тепло.

Видеоинструкция по применению древесно-цементных блоков

На просторах интернета огромное количество видеоматериалов по технологии строительства домов на основе технологии » Velox «. Но зачастую это больше реклама, чем действительно полезная информация, которая принесет конкретную пользу при использовании этих материалов.

Но зачастую это больше реклама, чем действительно полезная информация, которая принесет конкретную пользу при использовании этих материалов.

В видео можно не только получить общее представление о продукции австрийской компании, но и получить массу полезной информации о непосредственном использовании производимых строительных материалов. Результаты использования плит «Velox» настолько впечатляющие, что многие клиенты буквально требуют использовать при строительстве их будущего жилища материалы именно этой фирмы.

Облицовочная несъёмная опалубка

Облицовочная опалубка представляет собой две текстурированные панели с нанесенным декоратом. Они изготовлены из пескобетона с добавками пластификатора, надежно зафиксированные на определенном расстоянии при помощи стяжек. То есть это облицовочный блок готовый для заполнения бетонной смесью для быстрой постановки стен любых помещений. Размеры такой опалубки стандартные 220 на 500 мм.

Размеры такой опалубки стандартные 220 на 500 мм.

Расстояние между плитами регулируется в зависимости от необходимой толщины стен: 300, 250 и 140 мм. Несущие стены, как правило, должны быть 250-300 мм, а 140 мм используют для внутренних перегородок промышленных объектов.

Декорации на облицовочных плитах могут использоваться самые различные от «дикого камня» до раскрасок в стиле «фэнтези», всё зависит от желаний и возможностей клиента.

Коттеджное строительство

Модное направление в скоростном строительстве небольших домов набирает обороты во всем мире. Абсолютно все строительные фирмы, ориентированные на постройку коттеджных проектов, рекомендуют при закладке фундамента использовать несъемную опалубку.

Причем проекты домов настолько различны, что удовлетворят спрос самого требовательного заказчика. Это могут быть как небольшие, дачные домики площадью до пятидесяти квадратных метров, так и шикарные особняки более трехсот м

Несъемная опалубка для фундамента: плюсы и минусы

Опалубка используется при строительстве фундаментов частных домов и многоэтажных зданий. По сути, это – герметичная форма, в которую заливают бетонный раствор. Она удерживает его до застывания, обеспечивая нужный размер и геометрию основания. Сейчас все чаще применяется несъемная опалубка для фундамента, которая считается элементом новых технологий в строительстве. Ее использование позволяет избежать трудоемкого процесса – извлечения приспособления после застывания бетона.

Неразборные конструкции применяют в частном строительстве, при возведении других объектов. Они подходят как для заливки фундамента, так и для создания стен.

Виды несъемной опалубки для заливки фундамента

В строительстве применяются следующие виды:

- Облицовочный. Предполагает создание бесшовной кладки. Первый уровень возводится от земли, последующий – опирается на предыдущий. Обеспечивает герметичность и тепловую защиту.

- Армопанель. Представляет собой стальной каркас с плитами из пенополистирола. Поверхность покрывают бетонной стяжкой, раствор при этом подается под давлением.

- Арболит. Используют пустотелые блоки, изготовленные из смеси деревянных щепок с бетонным раствором.

- Стекломагнезит. Конструкция из металлического профиля с заполнением из

- Пластбау 3. Применяется, когда нужна высокая точность. Представляет собой железобетонную систему, монолитные листы пенополистирола связывают арматурным каркасом.

- Пенопласт. Химический инертный, с влагоотталкивающими свойствами, легкий, монтируется без привлечения спецтехники.

- Пенополистирол. Самый популярный тип, который имеет небольшой вес и позволяет уменьшить нагрузку на основание при возведении массивных зданий.

Технология устройства несъемной опалубки

Подготовка чертежа фундаментного основания. При этом учитывают параметры здания, несущую способность почвы, уровень ее промерзания, глубину залегания грунтовых вод. На участках с твердым устойчивым грунтом закладывают мелкозаглубленные основания.

На участках с твердым устойчивым грунтом закладывают мелкозаглубленные основания.

- Создание каркаса. По чертежу собирают конструкцию из деревянного бруса и влагостойкой фанеры, при необходимости утепляют теплоизоляционным материалом.

- Монтаж опалубочной конструкции. Чтобы снизить нагрузку при застывании бетона, используют подпорки.

- Гидроизоляция. Для защиты от влаги приспособление застилают рубероидом или другим гидроизоляционным материалом.

При строительстве большого здания опалубку устраивают в несколько слоев, блоки соединяют специальными крепежами.

Плюсы и минусы несъемной опалубки для фундамента

Неразборные конструкции имеют такие преимущественные характеристики:

- ускоряют строительные работы;

- обеспечивают жесткость, прочность фундаментного основания;

- создают защиту от влаги и промерзания;

- позволяют снизить сметную стоимость строительства;

- упрощают отделочные работы.

К недостаткам относится:

- сезонность стройки, летом бетон нужно увлажнять, при отрицательной температуре раствор плохо застывает;

- в доме требуется обустройство эффективной принудительной для устранения повышенной влажности;

- обязательно – устройство заземления, поскольку используется стальная арматура.

🔨 виды опалубки, съёмная и несъёмная, технология возведения, преимущества.

Опалубка для фундамента — это съемная или несъемная конструкция, выполняющая роль создания необходимой формы, а также ее поддержки, для какого-либо вида фундамента. Возведение опорной основы для здания без опалубки невозможно. Она может состоять, как из специальных щитов, так и быть смонтирована из любых, подходящих по размеру досок. Щитовые элементы соединяются между собой с помощью крепежей. Но даже скрепленные щиты должны иметь поддержку в виде строительных лесов, которые обычно выглядят в качестве рам или стоек.

Оглавление:

Требования к опалубке:

- Жесткость – плохо закрепленная конструкция либо не выдержит всей бетонной массы, либо будет местами отходить, нарушая нужную форму.

- Любое отклонение от заданной конфигурации не должно превышать двух миллиметров.

- Крепление производится только с помощью специальных крепежей и металлических уголков.

- Ширина щели между стыками щитов также не должна превышать двух миллиметров.

- Чёткость – опалубка должна монтироваться только на хорошо выровненное дно траншеи, чтобы впоследствии верхняя часть фундамента была ровной.

Рис. 1 Обустройство опабалубки

Необходимые материалы

На самом деле опалубку можно смонтировать из всего, что есть под рукой. Традиционным вариантом является использование деревянных щитовых конструкций и досок. Доски могут иметь как обрезную форму, так и необрезную. Довольно часто распространен вариант использования пластиковой опалубки из-за ее невысокой стоимости.

Важно! При выборе материала из дерева, для строительства опалубки, стоит обратить внимание, чтобы влажность досок или щитов не превышала двадцати двух процентов. Если монтаж производится собственными усилиями, то лучше предварительно все деревянные элементы хорошо просушить.

Идеальным вариантом для опалубки будут служить листы влагостойкой фанеры или ДСП. Прикрепленная изнутри с помощью мебельного степлера, полиэтиленовая пленка позволит сохранить температурный и влажностный баланс в норме. А также исключит возможность протечки бетонной смеси сквозь щели.

Рис. 2 Полиэтиленовая плёнка для сохранения температуры и влаги в норме

Если необходимых материалов нет, можно воспользоваться обычной фанерой, стыки которой скрепляются с помощью стальных уголков и саморезов. Но важным моментом тогда будут их стыки, которые необходимо перекрыть более тонким фанерным листом и закрепить саморезами.

Совет эксперта! Расстояние между крепежными отверстиями не должно превышать пятидесяти пяти сантиметров.

Отступ от верхнего края должен составлять двадцать пять сантиметров, а по диагонали – пять сантиметров.

Отступ от верхнего края должен составлять двадцать пять сантиметров, а по диагонали – пять сантиметров.

Распорки выставляются только в тех местах, где необходимо выравнивание общей линии опалубки. Если есть длинный отрезок фундамента, то лучше к верхнему краю фанерного листа прикрутить стальную трубу, с прямоугольным сечением 25*60.

Съёмная опалубка

Опалубка является неотъемлемой частью возведения любого вида фундамента. По способу монтажа она делится на два вида: съемная и несъемная.

Съёмная опалубка может быть сделана, как из разборных коробов, так и из обычных досок. Первый вариант считается многоразовым, а именно, после окончательного застывания бетонной смеси, ее составные части демонтируются. Это существенно влияет на снижение себестоимости работ.

Рис. 3 Съёмная опалубка

Совет эксперта! Плотно пригнанные доски могут треснуть под большим давлением бетона, так как при смачивании водой дерево разбухает.

Поэтому напоминаем, что щель между стыками не должна превышать двух миллиметров.

Поэтому напоминаем, что щель между стыками не должна превышать двух миллиметров.

Доски, использованные для строительства опалубки, также можно впоследствии пустить в дело. Но чтобы их без проблем снять, не стоит делать привязку параллельных сторон по дну траншеи. В этом случае снять их будет невозможно.

Видео: Готовая съёмная опалубка

Виды съёмной опалубки

Съемная опалубка, в свою очередь, также делится на несколько видов:

- Пластиковая форма – коробчатые щиты из полимерного материала, реже используется стекловолокно, с усиленным металлическим каркасом.

- Щитовая форма – является самым бюджетным вариантом. Выполняется собственными усилиями из деревянных щитов, с верхней линией усиления в виде небольших брусков. Крепление может быть дополнено проволочными скрутками.

Имеет место обязательные подпорки стенок опалубки. Максимальное количество использования такой опалубки – три раза, после чего доски можно использовать в качестве настила.

Имеет место обязательные подпорки стенок опалубки. Максимальное количество использования такой опалубки – три раза, после чего доски можно использовать в качестве настила. - ДСП с металлическим каркасом – отличается легкостью подборки нужного размера, так как ламинированные ДСП можно элементарно распилить с помощью электрической пилы.

Несъёмная опалубка

Она представляет собой сборную конструкцию, состоящую из плит или блоков пенополистирола. Соединение двух рядом расположенных плит осуществляется с помощью перемычек. По периметру плиты имеют замковые пазы, что повышает общую надежность конструкции.

Рис. 4 Несъёмная опалубка

Это интересно! Одна плита пенополистирола имеет вес всего в полтора килограмма. Но по прочности коридор из таких плит может выдержать очень большое давление.

Опалубка из такого материала позволяет эффективно выдержать нужную форму фундаментальной ленты, даже если в ее конструкции имеются ступеньки. Внутренняя часть имеет пористую поверхность в виде маленьких пазов, которые увеличивают степень сцепления бетонной массы и стенок.

Внутренняя часть имеет пористую поверхность в виде маленьких пазов, которые увеличивают степень сцепления бетонной массы и стенок.

Преимущества несъемной опалубки

- Полная защищенность фундамента от воздействия внешних разрушающих условий.

- Дополнительная гидроизоляция и теплоизоляция фундаментальной опоры.

- Защита от грибковых образований.

- Влагоотталкивающая функция.

Виды несъемной опалубки

Выпускается блоками из вспененного полистирола, толщина которых равняется пяти сантиметрам. Соединение происходит с помощью перемычек и замковых пазов по принципу «лего». Требует декоративной облицовки.

Блоки из пенополистирола с арматурным каркасом, что позволяет не проводить армирование траншеи.

Представляет собой разборные коробчатые элементы, не требующие внешней отделки. При монтаже обязательно наличие утеплителя и арматурной сетки.

Плиты из пенополистирола с арматурной сеткой. Бетон наносится только по обоим бокам конструкции при помощи специального разбрызгивателя. Наглядная структура такой облицовки: бетон-пенополистирол-бетон.

Наглядная структура такой облицовки: бетон-пенополистирол-бетон.

- Деревобетонная

Блоки, состоящие из смеси переработанной древесины с бетоном. Требуется внешняя декоративная облицовка.

- Стекломагнезитовая

Имеет металлический каркас, покрытый стекломагнезитовым материалом. Также требует облицовки, как с внешней, так и с внутренней стороны.

Технология возведения съемной опалубки

Такой вид опорной системы сделать очень просто. Главное четко следовать заданной последовательности действий.

- Этап 1: Расчистка территории

Здесь подразумевается уборка мусора и ненужных строительных предметов.

- Этап 2: Разметка.

Разбить строительную площадку на участки, предусматриваемые проектом, а также проставить контрольные точки.

- Этап 3: Установка основных элементов.

По углам периметра, а также по его сторонам, устанавливаются основные бруски. При дальнейшем монтаже они должны оказаться снаружи щитовой стены.

При дальнейшем монтаже они должны оказаться снаружи щитовой стены.

- Этап 4: Щиты и доски.

К брусьям закрепляются щитовые планки, создавая подобие коридора.

- Этап 5: Фиксация.

При необходимости, все стены опалубки зафиксировать с помощью металлических балок или реек, придав абсолютно ровную форму. Внутреннюю часть щитов выстлать полиэтиленовой пленкой.

Рис. 5 Схема фиксации стен опалубки

Важно! Съемную опалубку можно демонтировать только после полного застывания бетонной смеси. В зависимости от погодных условий и общего объема бетона период будет колебаться от двух до пяти недель.

По видео можно наглядно удостовериться в простоте монтажа съемной опалубки.

Технология возведения несъемной опалубки

Устройство несъемной опалубки практически ничем не отличается от съемного варианта.

- Этап 1: Песчаная подушка.

На дне траншеи сделать подушку из песка и тщательно ее утрамбовать с помощью жидкой цементной смеси.

- Этап 2: Гидроизоляция.

Далее выкладывается слой геотекстиля или рубероида, которые отвечают за функцию гидроизолирования фундамента.

- Этап 3: Монтаж первого блочного ряда.

Сначала пригоняются друг к другу блоки с закрытым дном, далее сверху выстраиваются коробчатые элементы. Все пазы тщательно соединяются и монтируются внутренние перемычки.

Устанавливается армированный каркас по высоте общего опалубочного коридора.

- Этап 5: Заливка.

Производится заливание бетонной смеси в полученный коридор.

С помощью нижеприведенного видео можно пошагово изучить процесс создания несъемной опалубки, а также ознакомиться с правилами и преимуществами ее создания.

Наши услуги

Наша компания «Богатырь» базируется исключительно на услугах: забивка свай, лидерное бурение, забивка шпунта, а так же статических и динамических испытаниях свай. В нашем распоряжении собственный автопарк бурильно-сваебойной техники и мы готовы поставлять сваи на объект с дальнейшим их погружением на строительной площадке. Цены на забивку свай представлены на странице: цены на забивку свай. Для заказа работ по забивке железобетонных свай, оставьте заявочку.

Несъемная опалубка для фундамента своими руками

Несъёмная опалубка – это современный тип конструкции, который раньше применялся только заграницей, а теперь очень часто практикуется нашими строительными мастерами. Традиционной системой в нашей стране было изготовление такого устройства своими руками из деревянных щитов, демонтируемых после полного высыхания бетона. Конечно, стоит отметить, что такой вид схемы имеет больше недостатков, поэтому в нашей статье мы больше внимания уделим первому типу опалубки. А на основе видео, фото и специализированной литературы мы расскажем вам, как построить ее правильно своими руками.

Традиционной системой в нашей стране было изготовление такого устройства своими руками из деревянных щитов, демонтируемых после полного высыхания бетона. Конечно, стоит отметить, что такой вид схемы имеет больше недостатков, поэтому в нашей статье мы больше внимания уделим первому типу опалубки. А на основе видео, фото и специализированной литературы мы расскажем вам, как построить ее правильно своими руками.

Понятие и устройство

Устройство опалубки должно быть формой для бетонных и железобетонных деталей фундамента

Устройство опалубки может монтироваться временной конструкцией или постоянной системой, которое должно быть формой для бетонных и железобетонных деталей фундамента. Стандартные ее составляющие – это такие элементы:

- Палуба, устраивает контакт смеси из бетона и создает необходимую конфигурацию железобетонной плиты. Так же стоит учесть, что она отвечает за качество внешней поверхности.

- Стойки, рамы и элементы крепежа занимаются созданием устойчивости палубы и закрепление ее в положение.

Строительство опалубки своими руками производится одновременно с арматурой и бетонными процессами. Стоит отметить, что все нормы и требования регламентируются СНиП 3.03.01-87, а относительно несущих и ограждающих конструкций в СНиП 52.01.2003. Поверхность земли правильно тщательно очистить от различного рода мусора, и выровнять ее. При выполнении монтажных задач очень важно следить за тем, чтоб не случилось просадки основания дома, и нужно соблюдать герметичность стыков щитов.

Внимание! Как сделать опалубку для фундамента и все требования к этому процессу своими руками регулируются Гост РФ 52085-2003.

Виды опалубок

На сегодняшний день существует множество критериев для деления классификации опалубок

На сегодняшний день существует множество критериев для деления классификации опалубок. Итак, это такие факторы как:

- Исходя из вида конструкции монолитов и сборных устройств – вертикальная и горизонтальная опалубка;

- Конструктивные особенности.

Эта группа имеет такой ряд разновидностей: мелкощитовая, крупнощитовая, блочная, подъёмная, перемещаемая и несъёмная система.

Эта группа имеет такой ряд разновидностей: мелкощитовая, крупнощитовая, блочная, подъёмная, перемещаемая и несъёмная система. - Тип материала. Выделяют устройства из стали, алюминия, пластика, дерева и комбинированные.

- Температурный фактор пространства. Бывают неутепленные, утепленные, греющие и специальные опалубки.

- Оборачиваемость. Постройка одноразовая и многоразовая.

Мы с вами более подробно обсудим устройство – несъёмная опалубка для фундамента.

Рекомендуем к прочтению:

Несъёмная опалубка: разновидности

Стоит отметить, что несъёмная опалубка имеет определенные составляющие, которые соединяются на площадке в единую систему

Из чего можно сделать такой тип конструкции? Мы и поговорим с вами в данном разделе. Из многочисленных видео и фото можно увидеть различные способы и материалы для выполнения строительных работ своими руками. Стоит отметить, что несъёмная опалубка имеет определенные составляющие, которые соединяются на площадке в единую систему. Скрепление необходимо усилить арматурой, которую можно устанавливать вертикально и горизонтально.

Скрепление необходимо усилить арматурой, которую можно устанавливать вертикально и горизонтально.

Внимание! Самой первой конструкцией для опалубки считается керамзитобетонный тип, который внешне имеет характеристики и вид легкого шлакоблока. Но, данный материал имеет слишком большую цену.

На сегодняшний день существует большое количество современных элементов для создания конструкцию своими руками:

- Несъёмная опалубка для фундамента из пенополистирола – это такие пластины, соединенные между собой крепежами из металла. Данное устройство дает возможность определять ширину основания здания.

- Несъёмная опалубка из арболита – состоит из смеси деревянной стружки и цемента. Стоит отметить, что данное устройство обладает высокой ценой, и плюс ко всему, исходя из видео рекомендаций, она нежелательна в строительстве фундамента своими руками.

- Стекло магнезитовый тип — это очень легкая конструкция из металла, которая обшивается стекломагнеевым листом.

Такая щитовая конструкция стоит намного дешевле, чего не скажешь об предыдущих видах. Но, есть огромный минус – не имеет несущей функции.

Такая щитовая конструкция стоит намного дешевле, чего не скажешь об предыдущих видах. Но, есть огромный минус – не имеет несущей функции.

Изготовление и монтажные работы

Заливка бетона в опалубку не зависит от типа основания дома

Заливка бетона в опалубку не зависит от типа основания дома. Правильно выполнять ее в заранее подготовленную скважину. Если на участке строится буронабивной фундамент, то такое устройство нужно для поднятия ростверка. Мелкощитовая опалубка должна устанавливаться вертикально на ровной поверхности, и быть максимально приближенной к почве. Внутренние составляющие палубы, соприкасаясь с бетоном должны не терять свою гладкость и ровность. Дистанция параллельных щитов должна быть равна ширине по проекту.

Мелкощитовая конструкция должна быть создана из множества плотно сбитых между собой щитов. Главное требование к такому процессу – это отсутствие проблесков и щелей.

Внимание! Множество видео с рекомендациями, показывают нам, как важно соблюдение данного требования.

Ведь стоит отметить, если пропустить правило мимо ушей, то при вибрировании раствора бетона своими руками, смесь будет вытекать из устройства. Допускается наличие отверстий до 3 мм в деревянных конструкциях, если они больше, то правильно будет забить их паклями или рейками.

Конструкция опалубки для ленточного основания своими руками должна производиться высотой до 0,75 метра, а весь процесс начинаться с закрепления колов. Мелкощитовая система монтируется по заранее размеченным линиям, которые натягиваются веревкой. Приступая к работам, не забывайте, что бетон будет создавать давление на конструкцию, поэтому и нужна установка колышков. При строительстве высокого фундамента пригодятся еще и хомуты из металла.

Рекомендуем к прочтению:

Внимание!После того, как многоразовая конструкция установлена, нужно проверить ее правильность и стойкость. Выполнить такую задачу можно уровнем или рулеткой.

Что касается щитов? Показатель их плоскости должен быть идентичен с кромкой доской. После выполнения установки, они скрепляются между собой. Параллельные элементы соединяются распорками или скрутками из проволоки. Первые из креплений производятся из деревянного бруса и имеют сечение равное 50 на 50 мм. Мелкощитовая опалубка имеет оптимальный расчет величины щитов, равный 2-3 метра. Далее гвоздями сбиваем палубу, так, чтоб шляпки выходили на внутреннюю часть строения. Выступы концов гвоздей необходимо загнуть.

После выполнения установки, они скрепляются между собой. Параллельные элементы соединяются распорками или скрутками из проволоки. Первые из креплений производятся из деревянного бруса и имеют сечение равное 50 на 50 мм. Мелкощитовая опалубка имеет оптимальный расчет величины щитов, равный 2-3 метра. Далее гвоздями сбиваем палубу, так, чтоб шляпки выходили на внутреннюю часть строения. Выступы концов гвоздей необходимо загнуть.

Заливаем конструкцию опалубки

Бетонный раствор нужно сделать пластичным, но не совсем жидким, ведь в таком случае основание здания получится непрочным

Бетонный раствор нужно сделать пластичным, но не совсем жидким, ведь в таком случае основание здания получится непрочным. Утрамбовывая смесь, нужно внимательнее отнестись к участкам возле опалубки, чтоб избежать образований пор в монолите. Чтоб знать как быстрей и лучше выполнить данную процедуру, мы на основе видео и специализированной литературы вывели вам последовательную инструкцию с некоторыми советами и рекомендациями. Итак, для выполнения строительных задач нужно поэтапно и точно выполнять действия:

Итак, для выполнения строительных задач нужно поэтапно и точно выполнять действия:

- Если на участке очень твердая почва, то заливать бетон нужно в специально подготовленные скважины. Роль опалубки в такой ситуации – выполнить стенки траншеи. Монтаж щитов должен происходить на поверхности земли.

Важно! Заливка бетона в опалубку – это не такой быстрый процесс. В данном случае придется ожидать высыхания раствора около 2-х недель.

- Перед тем как лить смесь бетона, в ров необходимо поместить арматуру;

- Если это ленточное основание, то закладка арматуры выполняется параллельно и на отрезки территории 15 см друг от друга.

- На углах и точках примыкания фундамента к стенам арматурный компонент сгибают, чтобы связывать их в единую сетку;

- Арматурные подпорки выполняются из кирпичей или бутового камня.

Важно! Если согнуть арматурные концы не получается, то нужно применять в конструкции угловые элементы.

Следуя всем подсказкам и инструкциям, вы можете приступать к возведению и заливке опалубки. Помните, очень важно следить за каждым этапом работ – это даст возможность создать ровную и устойчивую конструкцию, а также сэкономить финансовые средства на материалах.

Несъемная опалубка для фундамента и стен из пенополистирола

Что из себя представляет несъемная опалубка, и как строят при помощи опалубки пенополистирола.

Основные характеристики несъемной опалубки

Несъемная опалубка внешне имеет вид двух пенополистирольных пластин, скрепленных друг с другом перемычками. Изготовляется такая опалубка в виде модулей, каждый из которых являет собой строительную единицу. Такие изделия включают в себя специальные углубления и полости.

Чтобы придать конструкциям на основе несъемной опалубки дополнительную прочность, внутри модулей укладывают арматуру, которую заливают бетоном. Замки здесь выполняют две функции: одна из них — это предотвращение вытекания раствора, а другая — обеспечение точного взаимного соединения модулей.

Замки здесь выполняют две функции: одна из них — это предотвращение вытекания раствора, а другая — обеспечение точного взаимного соединения модулей.

Размеры модулей несъемной опалубки стандартны и составляют 1200х300х250 мм. По 50 мм с каждой стороны приходится на пенополистирол (в сумме 100 мм), а остальные 150 мм — на бетон.

Габариты заглушек несъемной опалубки также нормированы — толщина их равна 50 мм.

Благодаря качественному и точному изготовлению блоков вероятность возникновения неприятностей при использовании несъемной опалубки практически нулевая. Участок стены площадью 1 м с бетоном и без отделки весит около 300 кг. Вес одного пустого модуля несъемной опалубки равен всего 0,75 кг.

Технология строительства с применением опалубки из пенополистирола

Надежное скрепление блоков позволяет получать монолитные бетонные стены, а благодаря использованию пенополистирола конструкции приобретают высокие шумо- и теплоизоляционные свойства. Профессионалы при возведении такого сооружения могут и не присутствовать, так как создать подобный объект можно вполне самостоятельно. Нужно всего лишь хорошо изучить технологию строительства методом несъемной опалубки.

Нужно всего лишь хорошо изучить технологию строительства методом несъемной опалубки.

Бетон благодаря наличию пенополистирола надежно защищен от внешних атмосферных воздействий, что позволяет продлить срок эксплуатации сооружений. Постройка как будто находится в своеобразной защитной оболочке.

Что касается фундамента, то его возведение в отличие от стен лучше доверить профессионалам. Только они смогут учесть тип и особенности преобладающих на участке грунтов и подобрать на основе этого наиболее подходящий вариант фундамента. Важны также уровень залегания грунтовых вод, глубина промерзания почвы, конструктивные особенности несущих стен и вес этих элементов.

За счет пенополистирола стены сооружений получаются довольно легкими, что избавляет от необходимости создавать для них мощные фундаменты. Главное здесь — это соответствие основания характеристикам грунта. Металлические прутья, закрепленные в фундаменте и выступающие над ним, в дальнейшем скрепляются со стеновой арматурой. Поэтому нужно помнить о том, чтобы они присутствовали на поверхности основания.

Поэтому нужно помнить о том, чтобы они присутствовали на поверхности основания.

По завершении обустройства фундамента устанавливают модули несъемной опалубки. Делают это обычно на слое гидроизоляции, уложенной на основании. Вертикальную и горизонтальную арматуру внутри блоков скрепляют методом скрутки.

Второй ряд модулей укладывают аналогично кирпичной кладке, то есть со смещением (около 25 см). Благодаря этому возводимая конструкция получается более устойчивой. На замки с каждой стороны блоков слегка надавливают, в результате чего образуется монолитная стена. Полую конструкцию заливают бетонным раствором. Сначала заполняют углы, откосы и разветвления стен, а потом средние участки блоков.

Крыши, равно как и перекрытия сооружений, возводимых методом несъемной опалубки, обустраивают традиционным способом. Остается только отделать готовую постройку.

Несъёмная опалубка из пенополистирола от 460 р/кв.м для строительства в Санкт-Петербурге (СПб). Строительство с применением опалубки

Несъёмная пенополистирольная опалубка торговой марки «Мосстрой-31», производства московской компании ЗАО «Мосстрой-31», крупнейшего производителя пенополистирольных изделий в России, реализуется на территорию Санкт-Петербурга (СПб) и Северо-Западного региона РФ, Москвы и Московской области через официального эксклюзивного дилера компанию ООО «МонолитДом».

Прайс-лист с фотографиями (скачать)

| ПРАЙС-ЛИСТ. |

| НЕСЪЕМНАЯ ПЕНОПОЛИСТИРОЛЬНАЯ ОПАЛУБКА «МОССТРОЙ–31» |

|

СПб, ул. Возрождения, д.20А, оф.103, [email protected] 8(812) 334-15-19 Москва, ул. Волгоградский пр-т, д. 47, оф 434, [email protected] 7(499) 394-15-74 |

БЕСПЛАТНО!!! При приобретении блоков несъёмной опалубки из пенополистирола в нашей компании Вы получаете:

- Полный расчет необходимого количества и вида блоков пенополистирольной опалубки

- Любые консультации по специфике технологии возведения дома из несъёмной опалубки (в офисе и по телефону)

- Видео-руководство по монтажу пенополистирольной опалубки

- Мастер-класс по возведению стен на любом из наших объектов

Несъёмная опалубка из пенополистирола продается за наличный и по безналичному расчету, в

соответствии с ценами и системой скидок завода-производителя (ПО САМОЙ НИЗКОЙ

ЦЕНЕ В РОССИИ). Срок поставки на объект заказчика в Санкт-Петербург (СПб) или

Ленинградскую область, Москву и Московскую область — 2 дня или в дату, названную клиентом.

Срок поставки на объект заказчика в Санкт-Петербург (СПб) или

Ленинградскую область, Москву и Московскую область — 2 дня или в дату, названную клиентом.

Фото и чертежи 25 серия.

25 серия:угловой блок

2 угловой блок

торцевой блок

Несъёмная опалубка. Фото и чертежи 30 серия

30 серия:

торцевой блок

рядовой блок

угловой блок (левый)

угловой блок (правый)

Несъёмная опалубка для строительства. Фото и чертежи 35 серия

Несъёмная пенополистирольная опалубка для строительства. Фото и чертежи 50 серия

50 серия:

стеновой основной блок

стеновой торцевой блок

угловой блок (левый)

угловой блок (правый)

Чертежи всех серий

Несъемная опалубка для фундамента.

Виды и технология устройства.

Виды и технология устройства.Технология несъемной опалубки

Стандартная опалубка – один из традиционных инструментов в строительстве. Долгие годы она применяется для создания формы для последующей заливки бетонного блока. В созданную форму наполняют подготовленную смесь, которая, после снятия временной конструкции, становится фундаментом, стеной или иным элементом будущего здания.

Несъемная опалубка для фундамента – это пример внедрения современных технологий в домостроение. Главное достоинство этого способа ведения стройки — отсутствие необходимости последующего демонтажа опалубки. Эта работа довольно трудоемка и возможность избежать этого выглядит довольно заманчиво.

Все большее число строительных компаний, проектировщиков и мастеров отдают предпочтение данной технологии. Фундамент из несъемной опалубки встречается не только в частном домостроении, но и при выполнении объектов различной категории сложности и различного масштаба. Также технология применима не только к основаниям, но и к стенам и перегородкам.

Виды несъемной опалубки для фундамента: плюсы и минусы

Несъемная опалубка фундамента подразделяется на несколько типов.

Разновидности несъемной опалубки

- Облицовочный тип опалубки. Технология ее выполнения представляет собой возведение бесшовной кладки. Каждый горизонт опирается на предыдущий, а исходный выстраивается от земли. Для этого варианта характерна высокая герметичность конструкции. Также этот вариант опалубки обладает отличными теплоизоляционными свойствами.

- Армопанель. При производстве этого материала применяются полистиролы, теплоизоляционные материалы, а также каркас из арматуры. На поверхность под значительным давлением подают бетонную смесь способом разбрызгивания – это обеспечивает долговечность и износостойкость конструкции.

- Пластбау-3. Несъемная опалубка для ленточного фундамента, выполненная по данной методике представляет собой объемную систему, имеющую большие размеры и укрепленную железобетонном.

Этот способ применяют на объектах с высокой точностью. Несколько монолитных плит из полистирола связываются каркасом из арматуры.

Этот способ применяют на объектах с высокой точностью. Несколько монолитных плит из полистирола связываются каркасом из арматуры. - Арболит. В этом случае блоки несъемной опалубки для фундамента пустотелы. И производятся они из деревобетона – мелкая щепа, которая объединяется специальным бетонным раствором. Особенно удобно и практично при внешней отделке.

- Стекломагнезит. Этот тип опалубки содержит в себе подготовленный специальным образом металлический термопрофиль. Для обшивки опалубки применяется лист из стекломагния. Этот тип преимущественно используется для оборудования несущих конструкций, основания или ограждений.

- Опалубка из пенополистирола. Этот тип несъемной опалубки является самым распространенным в современном строительстве. Этот вариант применяют на различных объектах и везде он зарекомендовал себя с лучшей стороны. Главное достоинство опалубки заключается в низкой массе конструкции. При возведении крупных строительных объектов такой подход позволяет снизить нагрузку на основание при сохранении высокого качества элементов проекта.

Также пенополистирол позволяет сэкономить время на сборке конструкции. Дом можно возвести за несколько месяцев при оборудовании минимального ленточного монолитного фундамента. Малый вес блоков обеспечивает достаточную прочность для строительства зданий в несколько этажей. Долговечность и безопасность – отличительные черты этого типа опалубки.

Монтаж блоков пенополистирола предельно прост и возведение опалубки занимает минимальное время, может достраиваться в любое время, на любом этапе. В этой технологии реализован простой принцип конструктора.

к оглавлению ↑Несъемная опалубка своими руками

При организации строительства каждый застройщик (независимо от масштабов) стремится сократить расходы. Одним из таких рычагов является экономия на привлечении сторонних помощников. Несъемная опалубка своими руками – отличное решение при возведении фундамента.

Несъемная опалубка своими руками

Эта технология доступна и проста, а технические преимущества обеспечивают строителя отличными результатами. В процессе строительства такая опалубка может применяться не только для основания, но и при монтаже стен и множества элементов конструкции. При оборудовании фундамента необходимо тщательно следовать рекомендуемым этапам выполнения работы:

- Разработка схемы основания. При составлении чертежа необходимо привлекать архитектора, хотя при внимательном рассмотрении можно сделать это самому. Вам потребуется учесть следующие показатели: тип и характеристика грунтов на участке застройки, климат региона, глубину грунтовых вод, особенности возводимого строения. Для твердых грунтов нет необходимости заглублять конструкцию – и так все варианты технических параметров создают свои особенности при оборудовании несъемной опалубки.

- Сборка каркаса. Если вы правильно рассчитали и начертили схему несъемной опалубки, то сделать по ней рабочий каркас несложно.

Для этого из подготовленного бруса делают рамки установленных размеров, на которые крепят фанеру. Для дополнительного утепления в случае оборудования подвала или цокольного этажа применяют создание теплоизоляционных слоев их пенополистирола, минеральной ваты и прочих материалов.

Для этого из подготовленного бруса делают рамки установленных размеров, на которые крепят фанеру. Для дополнительного утепления в случае оборудования подвала или цокольного этажа применяют создание теплоизоляционных слоев их пенополистирола, минеральной ваты и прочих материалов. - Монтаж несъемной опалубки. Для ее установки применяют подготовленную схему и каркас. В зависимости от типа фундамента и его габаритов применяются различного размера и прочности подпорки. Эти небольшие конструктивные элементы способны снизить нагрузку при увеличении бетонной смеси в объемах при застывании.

- Гидроизоляция опалубки. Смесь бетона представляет собой насыщенный влагой раствор. Влага при застывании частично впитывается опалубкой, что приводит к разрушению внутренней структуры материала. Оптимальным способом является создание слоя из рубероида. Он гарантирует сохранность опалубки. Также можно каждый элемент опалубки пропитать машинным маслом.

com/embed/lRrKazercgc» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Для создания несъемной опалубки высокого качества достаточно соблюсти установленные правила на каждом этапе строительства. Подбор материалов, составление чертежа и сборка каркаса, выполненные на должном уровне, обеспечивают достижение ожидаемого результата.

к оглавлению ↑Советы по монтажу несъемной опалубки для фундамента

Перед тем, как сделать несъемную опалубку своими руками, нужно собрать как можно больше информации о данной технологии и проанализировать советы мастеров. Среди них выделяются следующие:

Монтаж несъемной опалубки для фундамента

- При строительстве здания в несколько этажей под фундамент, точно на подготовленную подушку, заливают слой в 2-3 см бетона толщиной.

- Перед установкой несъемной опалубки обязательно расстелить слой гидроизоляции (рубероид, к примеру).

- Если проектируемое строение будет иметь большой вес, то несъемную опалубку устанавливают в несколько слоев. Скрепление пенополистирольных блоков осуществляют специальными конструктивными элементами.

- Используйте существующие на блоках защелки – они гарантируют герметичность сборки фундамента.

- В бетонной смеси нельзя допускать образования воздушных полостей. Для этого применяют специальные строительные вибраторы.

Несъемная опалубка имеет следующие конкурентные преимущества:

- Низкая стоимость.

- Простота монтажа.

- Низкая масса конструкции.

- Высокая скорость возведения.

Благодаря этим достоинствам данная технология завоевала популярность среди многих строителей и архитекторов. В современном домостроении опалубка, которая остается на фундаменте, служит лучшим решением для возведения любого типа строений.

Что такое несъемная опалубка? (с иллюстрациями)

«Постоянная опалубка» — это термин, относящийся к раскосам или формам, которые устанавливаются для удержания бетона по мере его схватывания. В отличие от других типов опалубки, которая снимается после полного схватывания бетона, несъемная опалубка остается на месте в качестве дополнительной опоры или стабилизатора. Материалы, используемые для опалубки, которая остается на постоянной основе, могут быть разными, хотя оцинкованная сталь является обычным выбором по нескольким причинам: она устойчива к повреждениям водой и коррозии, она очень прочна и обладает достаточной гибкостью, чтобы приспособиться к малозаметным поверхностям. движения бетона при замерзании или оттаивании материала.

Очень часто несъемная опалубка поставляется в виде больших гофрированных листов. Листы гофрированы или изогнуты в гребни для дополнительной гибкости и адгезии к бетону по мере его схватывания.Бетон и опалубка могут более прочно скрепляться через гофры, хотя гребни также обеспечивают достаточную гибкость, что снижает вероятность растрескивания. Когда несъемная опалубка устанавливается во время процесса заливки бетона, она может удерживаться ложной опалубкой, которая представляет собой серию столбов или стержней, которые удерживают опалубку на месте во время затвердевания бетона. Такие ложные работы обычно удаляются после схватывания бетона.

Одно из преимуществ использования несъемной опалубки становится очевидным при заливке бетона в землю.Без формы бетон будет просачиваться в почву, что приведет к избыточным отходам бетона. Формы используются для предотвращения таких отходов; Для создания формы можно использовать временную опалубку, но если вместо нее используется постоянная опалубка, становятся очевидными два очевидных преимущества. Во-первых, если формы являются постоянными, потребуется меньше копать, поскольку потребуется дополнительное пространство внутри ямы для удаления временных форм после схватывания бетона. Во-вторых, оставление опалубки в отверстии после застывания бетона создает дополнительный барьер между влагой в почве и бетоном, который может быть поврежден в результате замерзания и оттаивания влаги.

В большинстве случаев несъемная опалубка используется в дополнение к арматуре, а не вместо нее, хотя использование несъемной опалубки может уменьшить количество арматуры, необходимой в конструкции.Арматура состоит из стальных стержней, которые помещаются в пустоту, где будет заливаться бетон, чтобы придать бетону более высокую прочность на разрыв. Без такой арматуры бетон был бы чрезвычайно подвержен растрескиванию.

19 Удивительные фотографии строительства плотины Гувера

Плотина Гувера, построенная в 1936 году, является крупнейшей бетонной опалубочной плотиной в Америке и привлекает туристов со всего мира.На строительство высокой арочной дамбы, расположенной вдоль реки Колорадо в Неваде и Аризоне, потребовалось 5 лет, и на ее пике строительства заняло более 5000 человек. В то время Лас-Вегас был небольшим городом с населением немногим менее 5000 человек, поэтому многие рабочие также приехали, чтобы построить жилье и инфраструктуру для дополнительного населения во время строительства. В ходе строительства погибло 112 человек. Причины — от утопления до падений. Тем не менее, строительство было зрелищем, и вот некоторые из самых интересных фотографий, изображающих весь процесс строительства.

[Источник изображения: Wikimedia ]

На фото изображена стальная опалубка, используемая для транспортировки бетонных арок отводного туннеля [справа] на место. В скалах вокруг плотины есть несколько отводных туннелей для обеспечения аварийного потока и выработки энергии в случае необходимости.

[Источник изображения: Wikimedia ]

Эта уникальная стальная ковшовая машина использовалась для транспортировки бетона глубоко в туннелях.

[Источник изображения: Wikimedia ]

Это буровая установка и строительные леса, используемые для прокладки туннелей в толстых породах вокруг плотины.Хотя он примитивен по сравнению с современными технологиями бурения, в свое время он был инновационным.

[Источник изображения: Wikimedia ]

Здесь можно увидеть больший диапазон размеров отводных туннелей, когда рабочие устанавливают опалубку арок. На самом деле во время строительства погиб 41 человек, причиной которых стала пневмония. Считается, что рабочие на самом деле умерли от отравления угарным газом, связанного с бензиновыми автомобилями в туннеле. Причина смерти была бы искажена компаниями, чтобы избежать выплаты компенсации в случае смерти.

[Источник изображения: Wikimedia ]

Для такого крупного бетонного строительства требуется достаточно материала на месте, чтобы сократить время транспортировки. Выше вы можете увидеть большие складские площади для заполнителей и досмотр материалов.

[Источник изображения: Wikimedia ]

Современная техника нанесения бетона просто опиралась на самосвальные ковши, что усложняло процесс для рабочих. Провести день в туннелях было бы мрачной и мрачной работой, но зачастую это был единственный источник дохода для рабочих.

[Источник изображения: Wikimedia ]

Мужчины, изображенные выше, из Бюро мелиорации США, которое руководило строительством плотины Гувера.

[Источник изображения: Wikimedia ]

Это был вид на реку Колорадо, смотрящую вверх по течению на участок, до начала строительства плотины.

[Источник изображения: Wikimedia ]

Одной из самых уникальных частей оборудования, использованного в проекте, была буровая установка, которая тогда называлась «Джамбо-буровая установка».«Здесь можно увидеть рабочих со своими индивидуальными сверлами на двухуровневой платформе, перемещаемой через туннели на железнодорожных линиях.

[Источник изображения: Wikimedia ]

Это была передвижная кабельная вышка, которая использовалась для закрепления канатных дорог, на которых находились рабочие. к своим станциям в начале смен.

[Источник изображения: Wikimedia ]

Вместе с бетоном идет опалубка, причем в большом количестве. Деревянная опалубка, показанная выше, использовалась для многоэтажного входного сооружения отводного туннеля.

[Источник изображения: Wikimedia ]

Механизм ворот был ключевой особенностью плотины Гувера, и это было непростой задачей. Выше видно множество механических частей плотины, а на заднем плане видны гидроцилиндры.

[Источник изображения: Wikimedia ]

Строительная площадка предлагала широкий спектр строительных рабочих от коренных индейцев апачей до рабочих-мигрантов издалека.

[Источник изображения: Wikimedia ]

Еще одним элементом нестандартного оборудования была разгрузочная тележка, которая загружает 19-тонную постоянную тросовую систему на железнодорожный вагон.

[Источник изображения: Wikimedia ]

Несколько небольших заводов по производству бетонных смесей использовались вокруг участка, что делало производство материала быстрым и эффективным. Вы можете получить представление о масштабе на изображении, увидев человека наверху транзитного смесителя в правом нижнем углу.

[Источник изображения: Wikimedia ]

В связи с упомянутой ранее канатной дорогой возникает потребность в некоторых больших кабелях и разной длине. Катушки, показанные выше, хранятся на месте и намотаны стальным тросом диаметром 9 см.

[Источник изображения: Wikimedia ]

Местные индейцы апачи были задействованы в качестве «высококлассных специалистов» в проекте по обеспечению безопасности оборудования и материалов в труднодоступных местах. Мужчины были настроены на топографию прицела и идеально подходили для работы.

[Источник изображения: Wikimedia ]

Еще более крупный завод по производству пенобетонных смесей можно увидеть выше, поскольку в проекте было использовано 2,5 миллиона кубических метров бетона.

[Источник изображения: Wikimedia ]

Это вид, открывающийся с вершины конструкции плотины с видом на каньон внизу и удаленную бетонную установку на нижней стороне сооружения.

Плотина Гувера, возможно, не самая большая плотина в мире, но она сохраняет свои позиции, когда дело доходит до исторической интриги и интереса. Есть еще больше фотографий строительства плотины, которая, несомненно, была одним из самых интересных строительных проектов 20-го века.

Музей кино, Академия — Архитектурный Запад

Реставрация и обновление исторической достопримечательности в Лос-Анджелесе, Калифорния

Том Багсарян, редакционные материалы менеджер, Институт ЖБИ / предварительно напряженного бетона

Новый музей кино Академии в Лос-Анджелесе, Калифорния, была создана, чтобы прославить искусство и науку фильмов из прошлое, настоящее и будущее.Что лучше способ сделать это, чем создать структуру, которая выглядит так, как будто она могла бы свернуть вне съемочной площадки фильма «Звездные войны»?

В проекте задействовано внешняя реставрация и внутренняя отделка участка площадью 230 000 кв. футов. исторический памятник архитектуры, с добавлением 60 000 кв. футов. сферический конструкция из стекла и бетона для театра Дэвида Геффена на 1000 мест. Сборная железобетонная сфера диаметром 150 футов кажется, парит над землей, предлагая причудливый противовес более спокойным отреставрированное историческое здание.

Все фотографии любезно предоставлены компанией Willis Construction. изначально задумывался как монолитная бетонная оболочка, но как конструкция Со временем стало ясно, что этот вариант — неправильное решение. «Сферическая опалубка была бы слишком дорого для плотников изготавливать и монтировать на месте », — сказал Даниэль Хаммерман, архитектор Renzo Piano Building Workshop, Генуя, Италия. «Сборный железобетон позволяет делать все лучше и больше. экономичное качество отделки и более жесткие допуски и контроль геометрии для обеспечить идеальную сферу.”

Потому что сфера имеет постоянный радиус, для проекта потребовалось всего 30 опорных форм, которые можно было повторно использовать много раз с незначительной корректировкой форм кромок и блокировки. Использование сборного железобетона также обеспечивало большое пространство без колонн, обеспечивая беспрепятственный обзор для театра в туре, а также обеспечение необходимой физической массы для акустической изоляции высокопроизводительного театра.

Изначально конструкторы были обеспокоены тем, что сборный железобетон не сможет доставить желаемый вариация в отделке.«Сборный железобетон бетон имеет тенденцию ценить последовательный, однородный вид заводской облицовки панели, — сказал Хаммерман. Тем не менее Производитель сборного железобетона создал несколько образцов и макетов, чтобы в конечном итоге определить наилучшую технику для достижения желаемого внешнего вида отделки. В окончательном дизайне использовался стандартный серый цемент. и единый агрегат для производства всех панелей.

Вместо использования типичная пескоструйная обработка, стирающая все недостатки, но и характер, они сделали выбор в пользу литой отделки, чтобы придать поверхности сияющий вид.«Нежный блеск на потолочных панелях выше площадь приносит фантастический дневной свет и отражения под массой сфера, помогая создать удивительно гостеприимную общественную площадь », — сказал Хаммерман.

«Один из самых инновационной особенностью проекта было использование сборных железобетонных панелей в качестве несъемная опалубка для поддержки конструкционного бетона во время укладки операций », — сказал Марк Хильдебранд из компании Willis Construction, Сан-Хуан-Баутиста, Калифорния. Это означало сборный железобетон бетонные архитектурные перемычки необходимо было установить на стальную конструкцию прежде, чем купол мог быть построен.Обширный опоры и леса для птичьей клетки удерживали конструкцию на месте до последней детали стекла, скрепляя их вместе, как замковый камень арки. Фирменные дизайнерские лестницы-пауки, перила и ступени с мелкими деталями, которые охватывают внешнюю часть сфера.

Внешний конверт выполнен так, чтобы отражать свет вниз, в то время как четко сформулированный и прозрачная система остекления купола частично закрывает верхнюю половину сферы, создание изменяющегося рисунка теней, оживляющих бетонный фасад.Терраса и выставочное пространство расположены на вершина сферы, откуда открывается панорамный вид из-под стеклянного купола.

«Без поддержка клиента в решении проблем использования сборного железобетона в качестве несъемная опалубка, завершение этого проекта не было бы возможно », — сказал Ричард Стоунер, старший научный сотрудник Gensler, Лос-Анджелес. Прославляя историю и воображая новое возможностей, музей теперь имеет более 50 000 кв. футов. галереи пространство, два театра, открытые площадки, террасы на крыше, учебные лаборатории, офисы, объекты консервации, ресторан и магазин.«Нам очень повезло, что Академия Музей позволил проектной группе, генеральному подрядчику и подрядчику по сборному железобетону. мыслить нестандартно, чтобы получить потрясающий объект снаружи, который будет иконой в Лос-Анджелесе на долгие годы ».

Следите за нами и ставьте лайки:

Постоянная опалубка

- Постоянная опалубка

- Опалубка, которая остается на месте после укладки бетона. Примерами являются системы металлических поддонов, такие как «Bondek», которые просто формование подвесных плит и из-за их толщины и фиксации в бетоне также вносят свой вклад в прочность плиты, снижая затраты на арматуру.

Опалубка, которая остается неизменной особенностью здания, может быть дешевле и иметь более высокий стандарт отделки, чем обычная опалубка.

Подвесная плита на фото выше была сформирована с использованием запатентованного продукта, сделанного из толстого листового оцинкованного стального листа, сформированного с помощью шпонок, напоминающих ласточкин хвост, которые полностью прикрепляют ее к бетонной плите.Использовать такой продукт очень удобно и экономично.

- В приведенном выше случае листы будут обрезаны по размеру и опущены внутрь уже построенной балки периметра угла MS.

- Одна деревянная опора и ряд стальных подпорок — все, что требуется для дополнительной опоры.

- Толщина стальной опалубки варьируется, но во всех случаях она увеличивает прочность готовой работы. Когда это происходит, она называется опалубкой . Можно уменьшить толщину (стоимость) арматурной сетки, используемой в плите.

Колонна справа сформирована с использованием механически прокатанных воздуховодов для кондиционирования воздуха. Их можно изготовить разного диаметра.

Другими примерами, подобными этому, являются круглые колонны, сделанные из бетонных труб или труб из ПВХ.

Для статей, не относящихся к глоссарию, и статей о природе, перейдите в раздел опалубки на этом сайте.

Если вы не нашли именно то, что искали, попробуйте этот инструмент поиска, который будет выполнять поиск на сайте и в Интернете.

«Что можно добавить к счастью человека, который здоров, не имеет долгов и имеет чистую совесть?»

Адам Смит 1723-1790

«Когда мы строим, давайте думать, что мы построить навсегда ». Джон Раскин 1819-1900

Использование заводской опалубки для стен чаще всего нерентабельно. Ведь его цена достаточно высока, поэтому покупать его для строительства одного здания, пусть даже довольно большой виллы, смысла нет. Можно, конечно, арендовать, но в этом случае необходимо обеспечить максимально возможный темп работы, что тоже не всегда возможно.Поэтому у частного застройщика есть только один вариант — стеновая опалубка своими руками, несмотря на то, что ее установка может занять больше времени, чем установка заводских конструкций. Изготовление и установка опалубки из дерева и листового металлаВесь процесс можно разделить на несколько этапов.

Настенный монтаж Установка опалубки из пенополистиролаСовременная несъемная опалубка из этого материала отличается:

Использование такой опалубки сокращает время монтажа, это пустотелый элемент, собранный по принципу конструктора. Крепление стеновой опалубки, ее элементов осуществляется с помощью специальных пазов на каждом блоке. Настенный монтаж выполняется в следующем порядке. Современные опалубочные системы Опалубочные блоки кладут на арматуру, выходы которой выполнены из фундамента. В специальные пазы укладывается поперечная арматура, которая соединяет параллельные стенки опалубки в каждом ряду.Пустоты блоков заполняются бетонной смесью с использованием мелких фракций заполнителя. Не забывайте контролировать уровень опалубки. Достоинством данной технологии является еще и то, что заливку стен в опалубку можно проводить параллельно, со сдвигом по времени, обеспечивая застывание смеси внутри блоков. Завершая дневную работу, убедитесь, что последний ряд заполнен наполовину, это обеспечит более надежное соединение со следующим слоем бетона. Устройство постоянной опалубки Демонтаж опалубкиРаботы по демонтажу опалубки можно начинать в течение нескольких дней после того, как поверхность стены сформировалась и поверхностный слой бетона затвердел. Разборку начинаем с верхних уровней опалубки. Первым делом откручиваются гайки на шпильках, соединяющих параллельные щитки. После этого снимаем удерживающие стойки откоса на нескольких элементах. Удалять их по всей поверхности не стоит, снижается безопасность работы, может произойти неконтролируемое разрушение конструкции. После этого отстыковываются замки, соединяющие элементы. Снимать стеновую опалубку, особенно на высоте, нужно с особой осторожностью, чтобы избежать несчастных случаев. Если после снятия первого щита вы убедились, что бетон достаточно затвердел, поверхность стены не нарушена, можно демонтировать остальную опалубку. Как видите, при установке опалубки своими руками особых сложностей не возникает, главное — уделить должное внимание надежности крепления и правильному расположению элементов по плоскостям.Также необходимо контролировать прямолинейность конструкции, что отразится на внешнем виде стен. Все это вполне возможно сделать самостоятельно, имея строительные навыки и опыт ведения строительных работ. |

Asbab — Новые лифтовые фальшполы

Новый лифт Фальшпол

Система несъемной опалубки для фальшпола, используемая для подъема перекрытия на высоту от 70 см до 300 см от уровня перекрытия.

Строительство вентилируемого подвального помещения со значительным сокращением расхода бетона и времени монтажа; кроме того, позволяет прокладывать водопровод или электрические провода.Универсальность системы позволяет возводить фундаментные плиты разной глубины в зависимости от проектных требований. Кроме того, инновационная основа GRID гарантирует простой и быстрый монтаж труб из ПВХ, поддерживающих всю систему, сохраняя при этом их идеальную вертикальность во время заливки.

Приложения

* Фонды.

* Наклонные пандусы.

* Заполнение всевозможных приложений.

* Фальшполы бетонные.

* Ступенчатые поверхности.

* Резервуары.

Преимущества

* Light: Безусловно, это самый легкий раствор для розлива; общий вес сечения примерно равен толщине верхней плиты.

* Высокая несущая способность: Бесчисленные столбы, арки и купола создают конструкцию, несущую максимальную нагрузку.

* Пустое пространство: Пустое пространство, созданное под НОВЫМ ЛИФТОМ, позволяет легко устанавливать электрические и механические системы.Пустое пространство также идеально подходит для отвода влаги и РАДОНОВОГО ГАЗА от здания.

* Быстро: По сравнению с традиционными системами, гарантирует более быструю установку до 80% (в отношении использования традиционных инертных материалов).

* Экономия: НОВАЯ система ELEVETOR позволяет экономить по сравнению с использованием традиционных инертных материалов, особенно с точки зрения транспортировки и установки.

Трубка

Несущая конструкция представляет собой трубу классической конструкции из ПВХ с внешним диаметром 125 мм и толщиной 1.8 мм. Когда трубы вставляются в запатентованную опорную решетку и заполняются бетоном, они конструктивно поддерживают верхнюю опалубку.

GRP строит будущее в регионе Персидского залива

Облицовка стеклопластиком в отеле Carlton в Дубае. (Изображение любезно предоставлено Terrazzo Ltd.) Лыжный купол из стеклопластика в торговом центре Дубая. (Изображение любезно предоставлено Trade Arabia News.) Фасад школы из стеклопластика. (Изображение любезно предоставлено Terrazzo Ltd.) Стеклопластиковые панели использовались в отеле Burj Al Arab в Дубае. (Изображение предоставлено Trade Arabia News.)Мировая экономика находится под угрозой более года, и финансовый кризис распространился на экономики даже на развивающихся рынках. Страны Совета сотрудничества стран Персидского залива (ССЗ) (в состав которых входят Саудовская Аравия, Объединенные Арабские Эмираты, Кувейт, Оман, Бахрейн и Катар) не поддаются описанию в годы бума, но лопнул ли теперь этот региональный пузырь? Ожидалось, что экономика стран ССЗ замедлится, но все равно останется одной из самых устойчивых в мире. Поскольку цены на нефть колеблются и все еще находятся в диапазоне от 50 долларов США, Международный валютный фонд (МВФ) снизил прогноз для региона с 5.С 9% в 2008 г. до 2,7% в 2009 г. (апрельский прогноз).

Балансовый отчет региона все еще находится в относительно хорошем состоянии, поскольку текущее соотношение долга к активам в странах Персидского залива по-прежнему хорошо сравнимо с показателями других регионов мира. В отличие от предыдущих периодов бума, правительства стран региона старались создавать и пополнять огромные фонды благосостояния и поддерживать большие резервы в последние годы. Хотя финансовые последствия подорвали стоимость этих средств, общие зарубежные активы региона ССЗ в настоящее время оцениваются примерно в 1 доллар США.3 триллиона, этого достаточно, чтобы защитить регион от наихудшей мировой рецессии.

Строительство по-прежнему движущая сила

Крупные инфраструктурные и гигантские проекты в сфере недвижимости в Персидском заливе привлекали инвесторов и вызывали страх у остального мира в течение последних пяти лет. Безудержный успех девелопмента, инфраструктуры и сектора строительных услуг в регионе вызывал как зависть, так и восхищение до последнего квартала 2008 года, но теперь вопрос заключается в том, не переусердствовал ли GCC и расплачивается ли он за это теперь? Основы региона не изменились, если учесть высокую доходность строительного сектора за последние пять лет, которая помогла купить новую инфраструктуру — все, что сейчас привело, — это просто сокращение активности.Последние отчеты показывают, что более половины строительных проектов в области недвижимости и инфраструктуры сейчас приостановлены. Но при этом строительные проекты на сумму около 700 миллиардов долларов все еще реализуются, как и планировалось. В настоящее время наиболее динамично развивающиеся рынки находятся в Дохе (Катар), Абу-Даби и Эр-Рияде (Саудовская Аравия).

Композиты

В то время как традиционные строительные материалы, такие как сталь, алюминий, бетон и дерево, по-прежнему доминируют, стеклопластик (GRP) постепенно завоевывает популярность в качестве альтернативного материала для строительства.GRP предлагает сочетание свойств, редко встречающихся в других материалах, — высокой прочности и стабильности размеров при малом весе. Успех стеклопластика в регионе Персидского залива можно отчасти объяснить низкой износостойкостью традиционных материалов, таких как сталь и бетон, из-за коррозионного воздействия высоких температур и влажности, а также высокой засоленности почвы.

Проектирование с использованием стеклопластика

Как и все традиционные конструкционные материалы, стеклопластик имеет существенное ограничение — он имеет низкий модуль упругости (жесткости).Однако инженеры-конструкторы с годами успешно преодолели этот недостаток за счет эффективного использования принципов геометрии. Если стеклопластик будет успешно использоваться в несущих элементах конструкции, его структурная форма должна быть выбрана так, чтобы преодолеть очевидное отсутствие жесткости в общей конструкции. В этом случае требуемая жесткость конструкции определяется ее формой, а не материалом — прочность конструкции, конечно, зависит только от структуры материала.

Степень, в которой простое изменение геометрии может придать жесткость, будет очевидна из того факта, что гофрированный лист из стеклопластика демонстрирует большую жесткость и несущую способность, чем плоский лист такой же толщины.

Для изделий из стеклопластика, изготовленных традиционным контактным формованием (ручная укладка) или методом напыления, жесткость может быть добавлена несколькими способами путем простого изменения геометрии, такого как введение гофр или кривизны, обеспечение ребер жесткости или использование сэндвич-конструкции.Такие методы повышения жесткости стеклопластиковых панелей были основными причинами их оглушительного успеха в таких областях, как плафоны и минареты.

Принятие стеклопластика в IBC

В апреле 2008 года Американская ассоциация производителей композитов (ACMA) объявила об усилиях по включению композитов из стеклопластика в Международный строительный кодекс (IBC), чтобы способствовать принятию композитов, используемых в строительстве. Во время слушаний Совета Международного кодекса (ICC) в феврале 2008 года Совет по пожарной безопасности ICC проголосовал за принятие предложения ACMA в качестве первого шага к включению языка, который будет вводить GRP в неструктурные приложения.После того, как в течение нескольких месяцев были выставлены на публичное обсуждение, в сентябре 2008 г. были проведены заключительные слушания ICC, на которых должностные лица, ответственные за строительство, «одобрили» представленный пункт FS196-07 / 08, который представлял собой предложение ACMA о включении формулировок в издание 2009 г. IBC о правильном использовании композитов из стеклопластика для внутренних и наружных работ с архитектурными изделиями.

Изменение кода обеспечивает признание композитов из стеклопластика для многих строительных приложений и включает соответствующие требования, позволяющие использовать их так, как предусмотрено Кодексом, наряду с традиционными строительными материалами.

Корпусные конструкции

Призматическая форма системы гнутых пластин из стеклопластика, возможно, является самой простой корпусной конструкцией и состоит из прямоугольных пластин, опирающихся на жесткие концевые диафрагмы. Он имеет базовый блок повторяющихся пучков, охватывающий концевые диафрагмы. Если структурная форма является пирамидальной по дизайну, обычной практикой является использование правильного многоугольника в качестве основания — многоугольники могут быть от треугольника до круга. Спроектированная таким образом конструкция из стеклопластика будет иметь глубокую пирамидальную форму для обеспечения необходимого момента инерции (жесткости).

Эта форма конструкции идеальна для создания крыш необычной формы. Пластины, образующие стенку тонкослойной пирамиды из стеклопластика, изгибаются при сравнительно низкой интенсивности нагрузки — любое увеличение нагрузки будет распределяться через складки устройства на его опору. Из-за преждевременного коробления большие пирамиды обычно не используются в качестве структурной формы — вместо этого предпочтительны пирамидальные модули меньшего размера. Вообще говоря, пирамидальные крыши из стеклопластика подходят для пролетов до 35 м в зависимости от того, используется ли система одинарного или двойного изгиба.Призмоидальная форма системы складчатых пластин представляет собой нечто среднее между призматической и пирамидальной формами и по существу представляет собой призматическую структуру, концевые пластины которой наклонены, а не вертикальны.

Пожалуй, самые захватывающие геометрические формы, возникающие из структур оболочки, — это оболочки с одним и двумя изгибами. Оболочка с одной кривизной имеет нулевую кривизну в одном главном направлении и под прямым углом, а кривизна во всех точках конструкции имеет одинаковый знак. Типичный пример — цилиндрический свод круглого сечения, который обычно поддерживается жесткими концевыми диафрагмами.Другой формой оболочечной структуры является двояковыпуклая оболочка, которую можно разделить на синкластические оболочки (две основные кривизны имеют один и тот же знак — положительная гауссова кривизна) и антикластические оболочки (главные кривизны имеют разный знак — отрицательная гауссова кривизна).

Типичным примером синкластической оболочки является купол из стеклопластика (обычно купола крыши), в котором две кривизны имеют равную величину, как и эллиптический параболоид. Поскольку основные кривизны антикластических поверхностей имеют противоположный знак, коробление тонких стеклопластиковых обшивок в одном направлении практически устраняется за счет растяжения в другом направлении.

Ламинат из стеклопластика также успешно используется для формирования пространственных решеток, в которых конструкции обычно представляют собой трехмерные разработки системы пересекающихся горизонтальных ферм. Решетки пространств состоят из верхних и нижних элементов, соединенных между собой вертикальными или наклонными элементами. Можно ожидать, что в будущем в регионе появится больше строительных конструкций с различными версиями концепции космической сетки.

Бетонная опалубка

Древесина и сталь были традиционными конструкционными материалами для бетонной опалубки.Хотя стеклопластик использовался в качестве альтернативного материала для опалубки, его использование, вероятно, до сих пор не использовалось в полной мере. Это одно приложение, которое в обозримом будущем может стать более популярным в регионе. Основная причина этого заключается в том, что на больших площадях бетона обязательно, чтобы на поверхности не было пятен и трещин, исправление которых требует значительного времени и труда (в основном, путем оштукатуривания поверхности, чтобы замаскировать трещины).Внешний вид и качество бетонной поверхности определяется каркасом, на который приходится 30-40% стоимости бетонной конструкции.

Термин «форма» означает бетон, залитый на месте. Для достижения оптимальной прочности необходимы бетонные поверхности высокого качества без поверхностных дефектов и трещин. Формы и формы из стеклопластика позволяют получать формы очень высокого качества. Наилучшие результаты достигаются при использовании химического разделительного агента правильного сорта, который также увеличивает срок службы формы.Хотя первоначальные затраты немного выше, чем стоимость деревянных форм, и меньше, чем стоимость стальных форм, стоимость единицы зависит от количества требуемых единиц и сложности формы. В тех случаях, когда на бетонной панели требуются оригинальные рисунки (мотивы), стеклопластик, вероятно, будет самым дешевым формовочным материалом для одноразового использования, и можно сказать, что стеклопластик привел к свободе дизайна для больших бетонных конструкций, что практически невозможно в любом другая среда.

Расчет толщины стеклопластика обычно выполняется с использованием гидростатического напора бетона и предположения, что бетон ведет себя как жидкость (с плотностью 2.5 г / см 3 ), обеспечивая при этом устойчивость к растрескиванию и разрыву при вибрации заливного бетона. В качестве опалубочного материала (вместо древесины) формы и формы из стеклопластика идеально подходят для заливки кессонных плит перекрытий, мостовых колонн, каналов , сборные балки, столбы и тротуарная плитка. Древесина как опалубочный материал имеет срок службы 3-5 циклов, тогда как с стеклопластиком в среднем возможно более 15-25 циклов. Открытие с опалубкой из стеклопластика также намного лучше, и это еще больше увеличивает срок службы, поскольку плавное и легкое расцепление является одним из предварительных условий хорошего материала для опалубки.Опалубка из стеклопластика устойчива к повреждениям, особенно к царапинам на поверхности. Возможны различные варианты отделки поверхности, глубокие или неглубокие ребра или имитация текстуры древесины. Несъемная опалубка из стеклопластика идеальна для быстрой укладки (на стройплощадке) до 25 м в человеко-час при минимальных или незначительных требованиях к крану. Стеклопластиковые панели для опалубки идеально подходят для использования на сейсмических площадках, поскольку они выдерживают вибрацию большой амплитуды без риска растрескивания. Кроме того, панели опалубки из стеклопластика не скользят при схватывании бетона.