Дефекты бетона, их классификация и устранение

Сразу обозначим главное условие — дефекты бетона могут быть правильно определены только после тщательного осмотра конструкции с зачисткой/расшивкой дефектных мест и выявлением пустот и полостей, действия по восстановлению возможны только после согласования методов устранения дефектов бетона с проектной организацией и строительным контролем.

- Дефект бетона — гравелистая поверхность — этот дефект возникает, как правило, из-за некачественной опалубки, которую зачастую попросту забывают ремонтировать и используют множество раз. Этот изъян можно увидеть невооруженным взглядом — он заключается в том, что грани твердого наполнителя выпирают из тела бетона. Из-за этого проведение отделочных работ серьезно затрудняется или вовсе становится невозможным.

Фото дефект бетона:

Как устранить дефект гравелистая поверхность : очистить металлическими щетками, промывают струей воды, а затем оштукатуривают цементно-песчаным раствором состава 1:2 (по объему) на портландцементе марки 400-500.

2. Дефект бетона — полости на поверхности бетона — возникает обычно из-за нарушения технологического процесса изготовления смеси или ее укладки.

Фото дефект бетона:

Как устранить дефект полости на поверхности бетона: очистить металлическими щетками, промывают струей воды, затереть поверхности цементным раствором.

3. Дефект бетона — Раковины —образуются в результате сбрасывания бетона в опалубку с большой высоты, из-за недостаточного уплотнения, применения жесткой бетонной смеси, в результате длительного транспортирования, во время которого бетонная смесь расслоилась и начала схватываться. Чаще всего раковины появляются в местах наибольшей насыщенности арматурой, труднодоступных и неудобных для укладки и уплотнения бетона.

Фото дефект бетона:

При назначении метода устранения раковин необходимо учитывать их число и размеры.Как устранить дефект раковины в бетоне: в сильно загруженных колоннах раковины последовательно расчищают, удаляя уплотненный бетон с каждой стороны колонны, затем их промывают водой и подготовленные полоски бетонируют. Для заделки раковин применяют раствор или бетон с крупностью зерен заполнителя до 20 мм

. В качестве вяжущего используют портландцемент марок 400-500. Раствор или бетон готовят небольшими порциями вблизи места производства ремонтных работ. Чтобы обеспечить сцепление нового бетона со старым и с арматурой и получить повышенную прочность на ослабленном участке в раннем возрасте, рекомендуется применять бетон, марка которого на одну ступень выше марки бетона ремонтируемой конструкции. Если при проверке обнаружены сквозные раковины, расчистка которых вызовет значительное снижение несущей способности нагруженных колонн, то устраивают железобетонные обоймы или накладки с последующим нагнетанием в пустоты цементно-песчаного раствора через установленные заранее трубки. На месте каждого дефекта рекомендуется устанавливать не менее двух трубок с последующим нагнетанием в пустоты цементно-песчаного раствора.

4. Дефект бетона — пустоты в теле бетонной конструкции — это один из самых серьезных дефектов, который может привести к обрушению всей конструкции, поэтому его нужно исправлять незамедлительно. Зачастую пустоты могут быть огромных размеров и даже оголять арматуру. Они часто встречаются и появляются, как правило, вследствие непрохождения бетона на данном участке. Пустоты иногда достигают таких размеров, что полностью оголяется арматура, образуются сквозные разрывы в конструкциях и нарушается их монолитность.

Фото дефект бетона:

Как устранить дефект пустоты в бетоне: поверхность стыков очищают от рыхлого старого бетона, после чего стыки тщательно промывают водой. У мест бетонирования устраивают навесную опалубку с карманами, несколько возвышающимися над верхним стыком. Заделывают пустоты бетоном на мелком щебне. Производитель работ вместе с технадзором проверяют правильность приготовления бетонной смеси и тщательность ее уплотнения штыкованием или вибрированием.

5. Дефект бетона — трещины — причину такого брака определить сложно, но к самым типичным относятся: неправильное вычисление количества необходимых материалов, превышение расчетных нагрузок, коррозия арматуры, нарушение технологии при укладке и так далее.

Фото дефект бетона:

Как устранить дефект трещины в бетоне: Метод исправления дефекта напрямую зависит от множества факторов (положение, направление, ширина раскрытия и наличие ее изменения и многих других), и может существенно отличаться в разнообразных ситуациях. В большинстве случаев, для ремонта используется метод инъектирования — трещину заполняют специальным ремонтным составов под давлением.

Все дефекты бетона — не являются нормой для продолжения работ, в любом случае необходимо проводить мероприятия по их устранению. Отсутствие мероприятий по выявлению и устранению

Поверхность — бетон — Большая Энциклопедия Нефти и Газа, статья, страница 1

Поверхность — бетон

Cтраница 1

Поверхность бетона, загрязненную маслом, сначала обрабатывают раствором метасиликата натрия с мылом или раствором три-фосфорнокислого натрия. Раствор тщательно втирают капроновыми или металлическими щетками. После этого поверхность промывают водой под давлением до полного удаления масла. [1]

Поверхность бетона через 10 — 12 ч после исправления дефектов и затирки увлажняют в течение 7 сут. [2]

Поверхности бетона в рабочих швах на время перерыва в бетонировании следует заключать в паровые рубашки и в них обогревать. [3]

Поверхность бетона необходимо штукатурить и железнить. [4]

Поверхность бетона следует очистить от грязи, обработать сжатым воздухом и промыть водой. Цемент необходимо предварительно просеять через сито с отверстиями 0 5 — 1 мм. Сухую смесь ( песок и цемент) тщательно перемешать в растворомешалке до получения однородной массы. Готовую смесь необходимо использовать не позднее чем через час после ее приготовления. Первый слой торкрет-раствора наносится толщиной 10 — 15 мм, второй и третий слой — 5 — 10 мм. Общая толщина нанесенного торкрет-раствора должна быть не менее 20 — 25 мм. [5]

Поверхность бетона, предназначенную для гидрофобизации, очищают щетками или пескоструйным аппаратом от грязи; 20 % — ный раствор эмульсии наносят краскопультом на сухую поверхность при it18 — 20 С в один слой по всей поверхности бетона без пропусков и подтеков. [6]

Поверхность бетона и других материалов, недостаточно стойки4 в данной агрессивной среде, следует защищать битумными или пеке смоляными составами ( грунтовка и окраска) или синтетическим смолами, стойкими в данной среде. [8]

Поверхность бетона после окраски битумно-бензи-новым раствором должна быть ровной с блестящим отливом. [9]

Поверхность бетона в изделиях не должна иметь местных дефектов, а также неровностей. [11]

Поверхность бетона для сохранения необходимой влажности и защиты от повреждений покрывают специальным составом, образующим тонкую пленку. Затем концы труб очищают и промывают, трубы взвешивают, маркируют и переносят на участок выдержки бетона и после семидневного хранения транспортируют к трубоукладочной барже. [12]

Поверхность бетона и железобетона нужно хороню выровнять, само покрытие не должно иметь открытых пор. Это требует увеличения числа слоев покрытия и повышает трудоемкость окрасочных работ. [13]

Поверхность бетона после снятия опалубки должна осматриваться представителем контроля. В результате осмотра составляется акт, в котором указываются характер обнаруженных дефектов, причины и способ их устранения. После устранения дефектов делается заключение о их устранении. [14]

Поверхность бетона должна быть без свищей, трещин, раковин, гравелистости и других дефектов, которые необходимо устранить до начала футеровочных работ. Обнаруженные раковины, свищи и трещины сначала расчищают пневмодолотом до границ плотного бетона, а затем заполняют жестким цементно-песчаным раствором заподлицо с бетонной поверхностью. При наличии а бетонной поверхности гравелистости эти места очищают стальной щеткой, а затем затирают или оштукатуривают жестким цементно-песчаным раствором. [15]

Страницы: 1 2 3 4

Расслоение бетона

Зачастую возникают ситуации, при которых происходит разрыв частей бетонной смеси. Это происходит по причине разного размера составляющих частиц. При этом более крупные элементы перемещаются в нижние слои бетона, что приводит к их уплотнению. В связи с этим консистенция материала становится неустойчивой и рассыпающейся.

Причины явления

Расслоение бетона возникает по ряду причин. Среди них основными считаются следующие:

- использование недостаточного количества песка во время замеса;

- добавление значительного объема воды. Эта причина встречается чаще всего. Перед осуществлением строительных мероприятий специалисты достаточно часто разбавляют раствор водой, что в дальнейшем приводит к образованию пустотных участков;

- влияние природных факторов. Негативное воздействие внешней среды отрицательно отражается на сохранении физических свойств бетона;

- отсутствие вибрирования при укладке. Для проведения этой процедуры строители используют специальные штыри, погружаемые в определенные участки, на которых они вибрируют на заданной частоте;

- быстрая заливка смеси. Это действие зачастую приводит к образованию неоднородной консистенции раствора;

- попадание воздуха при подаче бетона. Внутреннее расслоение бетонного раствора происходит при отсутствии уплотнения с прокалыванием;

- присутствие значительного количества гибкой арматуры.

Существует множество других причин расслоения бетона. Для того чтобы избежать нежелательных последствий, необходимо соблюдать все правила по заливке и замесу бетонного раствора.

Основные виды расслоения

Расслоение бетона бывает нескольких видов.

- Выделение крупных составляющих. Возникает по причине использования тощих и жестких смесей.

- Отделение теста от цемента. Эта разновидность расслоения чаще всего встречается в смесях подвижного типа. При этом бетонный раствор падает со значительной высоты и перед попаданием на желобу меняет направление.

- Появление слабой структуры. Расслоение бетона в этом случае появляется в связи с применением неточной технологи замеса раствора или при использовании цемента низкого качества.

Существенно снижает вероятность расслоения бетона аккуратная транспортировка раствора. При приведении строительных работ, подразумевающих использование бетона, важно соблюдать все необходимые правила замеса.

Источник: regionstroibeton.ru

9. Деформации бетона при длительном загружении, ползучесть бетона.

Д еформации

при длительном действии нагрузки. Придлительном действии

нагрузки неупругие деформации бетона

с течением времени увеличиваются.

Наибольшая интенсивность нарастания

неупругих деформаций наблюдается

первые 3 – 4 мес и может продолжаться

несколько лет. На диаграмме σb – εb участок 0 – 1 характеризует

деформации, возникающие при загружении,

кривизна этого участка зависит от

скорости загружения; участок 1–2 характеризует

нарастание неупругих деформаций при

постоянном значении напряжений.

еформации

при длительном действии нагрузки. Придлительном действии

нагрузки неупругие деформации бетона

с течением времени увеличиваются.

Наибольшая интенсивность нарастания

неупругих деформаций наблюдается

первые 3 – 4 мес и может продолжаться

несколько лет. На диаграмме σb – εb участок 0 – 1 характеризует

деформации, возникающие при загружении,

кривизна этого участка зависит от

скорости загружения; участок 1–2 характеризует

нарастание неупругих деформаций при

постоянном значении напряжений.

Свойство бетона, характеризующееся нарастанием неупругих деформаций при длительном действии нагрузки, называют ползучестью бетона.

Деформации ползучести могут в 3 – 4 раза превышать упругие деформации. При длительном действии постоянной нагрузки, если деформации ползучести нарастают свободно, напряжения в бетоне остаются постоянными. Если же связи в бетоне (например, стальная арматура) стесняют свободное развитие ползучести, то ползучесть будет стесненной, при которой напряжения в бетоне уже не будут оставаться постоянными.

Если бетонному образцу сообщить некоторое начальное напряжение σb0 и начальную деформацию εb0 , а затем устранить возможность дальнейшего деформирования наложением связей, то с течением времени напряжения в бетоне начинают уменьшаться.

Свойство бетона, характеризующееся уменьшением с течением времени напряжений при постоянной начальной деформации, называют релаксацией напряжений.

Ползучесть и релаксация имеют общую природу и оказывают существенное влияние на работу железобетонных конструкций под нагрузкой.

Опыты с бетонными призмами показывают, что независимо от того, с какой скоростью загружения v было получено напряжение σb1, конечные деформации ползучести, соответствующие этому напряжению, будут одинаковыми (рис. а). С ростом напряжений ползучесть бетона увеличивается; зависимость деформации— время при напряжениях σb1< σb2< σb3 показана на рис. б. Загруженный в раннем возрасте бетон обладает большей ползучестью, чем старый бетон. Ползучесть бетона в сухой среде значительно больше, чем во влажной. Технологические факторы также влияют на ползучесть бетона: с увеличением W/C и количества цемента на единицу объема бетонной смеси ползучесть возрастает; с повышением прочности зерен заполнителей- ползучесть уменьшается; с повышением прочности бетона, его класса ползучесть уменьшается. Бетоны на пористых заполнителях обладают несколько большей ползучестью, чем тяжелые бетоны.

Природа ползучести бетона объясняется его структурой, длительным процессом кристаллизации и уменьшением количества геля при твердении цементного камня. Под нагрузкой происходит перераспределение напряжений с испытывающей вязкое течение гелевой структурной составляющей на кристаллический сросток и зерна заполнителей. Одновременно развитию деформаций ползучести способствуют капиллярные явления, связанные с перемещением в микропорах и капиллярах избыточной воды под нагрузкой. С течением времени процесс перераспределения напряжений затухает и деформирование прекращается.

Ползучесть разделяют на линейную, при которой зависимость между напряжениями и деформациями приблизительно линейная, и нелинейную. При напряжениях, превышающих границу образования структурных микротрещин R0crc , начинается ускоренное развитие деформаций, или нелинейная ползучесть. Такое разделение ползучести условно, так как в некоторых опытах наблюдается нелинейная зависимость σb – εb даже при относительно малых напряжениях. Отметим здесь существенно важное значение учета нелинейной ползучести для практических расчетов предварительно напряженных изгибаемых, внецентренно сжатых и некоторых других элементов.

П олзучесть

и усадка бетона развиваются совместно.

Поэтому полная деформация бетона

представляет собой сумму деформаций:

упругойεе, ползучести εpl и усадки εsl.

Однако в то время как усадка носит

характер объемной деформации,

ползучесть развивается главным

образом в направлении действия усилия.

олзучесть

и усадка бетона развиваются совместно.

Поэтому полная деформация бетона

представляет собой сумму деформаций:

упругойεе, ползучести εpl и усадки εsl.

Однако в то время как усадка носит

характер объемной деформации,

ползучесть развивается главным

образом в направлении действия усилия.

Ползучесть бетона — это явление увеличения неупругих деформаций при длительном действии нагрузки

Абсолютные деформации ползучести зависят от возраста бетона, его прочности, уровня напряжений, гранулометрического состава и т.д. Различают линейную и нелинейную ползучесть. При линейной ползучести прирост неупругих деформаций за единицу времени пропорционален приложенным напряжениям, при нелинейной ползучести такая зависимость отсутствует.

Мера ползучести.

Под мерой ползучести Сbпонимают относительную деформацию ползучести приσb ≤ 0,3Rbn, накопившуюся к моменту времениtпри загружении образцов вt0 < tи приходящуюся на 1 МПа действующего постоянного напряжения.

Cb(t, t0) = εcr (t, t0)/ σb,εcr = λвεb σb = εb∙E!b

Релаксация -это процесс уменьшения напряжений при постоянной деформации.

Ползучесть и релаксации взаимосвязаны. Они увеличивают прогибы, снижают предварительное напряжение, уменьшают трещиностойкость.

причины, виды и контроль консистенции

Расслаиваемость бетонной смеси – это разрыв частей смеси, который происходит из-за различий размеров частиц. Данное действие происходит вследствие действия силы тяжести. Большие элементы опускаются на более нижние слои, которые они уплотняют. На верхние шары начинает выступать вода. Из-за этого бетонная консистенция становится менее устойчивой, крепкой и быстро рассыпается из-за мелких частиц. При нормальных условиях бетон однородной массы, вязкий, не разваливается потом.

Причины расслоения

Существует множество причин, из-за которых возможно расслоение бетона. Например, применение недостаточного количества песка при замесе. К основным причинам можно отнести:

- Использование большого количества воды для разбавления смеси. Довольно часто встречаемая ситуация. Несмотря на то, что завод-производитель сделал раствор по нужной технологии, при поступлении на объект рабочие его размешивают с водой. Из-за этого теряется качество смеси, потому что чрезмерное количество воды не может вступить в химическую реакцию с другими компонентами. Поэтому появляются пустотные участки.

- Воздействие негативной среды тоже влияет. Происходит сваривание бетона, теряются свойства. Если факторов внешней среды несколько, то это ускоряет процесс расслаивания.

- Известный факт, что во время укладки бетонного раствора, необходимо проводить вибрирование, которое делают с помощью специальных устройств. Они погружают штыри в определенные места, далее вибрируют на высокой частоте. Однако возможны случаи плохого уплотнения раствора, если раствор утрамбовывали. Это недопустимый способ.

- При изготовлении смесь заливали очень быстро, с недопустимо большой высоты. Это ведет к неоднородности раствора.

- Попадание большого количества воздуха, когда подавали бетон. Если не было использовано уплотнение с прокалыванием, происходит расслоение внутри бетона.

- При работе с железобетонными конструкциями не учли тот факт, что имеется большое количество гибкой арматуры, которая могла препятствовать неравномерному растеканию смеси во время вибрирования.

Помимо этих причин, можно назвать еще огромное количество других, которые встречаются на практике реже, имеют довольно специфические особенности. Чтобы избежать такой проблемы, как отслоившийся бетон, необходимо сделать самое простое – помнить о правилах, применяющихся в этой сфере.

Вернуться к оглавлениюВиды

Выделяют два основных вида расслоения бетонной смеси:

Выделяют два основных вида расслоения бетонной смеси:

- Выделение частиц покрупнее, потому что они оседают больше, чем меньшие элементы. Это бывает из-за применения тощих, а также жестких смесей.

- Наблюдается больше всего в подвижных смесях. Тут происходит отделение теста из цемента. Когда бетонная смесь падает с большой высоты, опускается по желобу, меняя направление, это несет за собой расслоение.

Помимо этих видов, можно назвать обретение слабой структуры, когда применена неправильная технология замешивания раствора либо использование некачественного цемента, что легко заметить по быстрому образованию пыли. Могут появляться ямки, лунки, происходит отслаивание смеси от своего основания.

Когда раствор из бетономешалки укладывают непосредственно в форму, без каких-либо перевозок, то шанс на расслоение гораздо меньше. При работе с бетоном важно помнить об элементах, связывающих раствор, не дающих ему отслаиваться в будущем. Если все же были замечены такие дефекты, то сразу нужно приступить к исправлению на начальных этапах, не затягивая. Иначе потом ремонт обойдется дороже.

Вернуться к оглавлениюКонтроль консистенции бетонной смеси

Контроль является важным моментом. Он определяет, насколько качественно был сделан раствор, какие материалы были использованы, в каких количествах, сколько использовано воды, чтобы в будущем не было расслоения. В строительстве довольно знакомая ситуация, когда первые смеси получаются либо слишком жесткими, либо подвижными. По осадке конуса определяют, насколько хорошо сделана консистенция, какой процент влаги. Данный метод помогает понять, были ли ошибки в дозировке материалов.

Расслоение бетона – это явление, встречающееся довольно часто в ремонтно-строительной сфере из-за неравномерности нагрузок. Определить можно как по внешним дефектам, так и на слух. Но второй способ хорош для небольших участков.

Для этого с помощью молотка нужно аккуратно простучать залитую поверхность. Когда слышен глухой звук, это свидетельствует о появлении отслаивания. Если вы заметили, что во время осмотра отслоившийся участок занимает больше, чем треть залитой площади, следует произвести демонтаж, заново сделать заливку.

На более крупных площадях расслоение можно заметить уже по ошибкам в изготовлении и укладке раствора. Когда бетонная смесь расслаивается, необходимо сразу исправлять ситуацию, чтобы сэкономить бюджет, избежать переделок потом.

Коррозия железобетонных конструкций. Исследование химического состава высолов на бетоне. Исследование образцов затвердевшего бетона.

Прочность и долговечность бетона и железобетона зависит от многих факторов. Если при проектировании и получении бетона учтены все эти факторы, то изделие со временем только набирает прочность.

В данной статье рассматривается факт прямо противоположный: уже в ходе строительных работ на железобетонных плитах перекрытия между подвалом и первым этажом строящегося здания наблюдается появление высолов, продольных трещин, затем отшелушивается поверхностный слой бетона и куски бетона отпадают(отстреливают), открывая железную арматуру, частично покрытую ржавчиной, т. е. наблюдается разрушение плиты. Первый этап разрушения — появление высолов; обнаружено на 90 % плит перекрытия.

По внешним проявлениям было сделано предположение, что разрушение бетонной плиты, которое сопровождается коррозией арматуры, может быть вызвано хлоридной коррозией бетона ІІ вида. Если в бетон попадают хлориды, то усиливаются процессы растворения других составляющих. Гидроксид кальция выносится по капиллярным порам на поверхность бетона. На поверхности бетона образуется налет карбоната кальция. Щелочность поровой жидкости бетона падает, начинается коррозия железной арматуры. Присутствующие хлориды ускоряют этот процесс. Для установления присутствия хлоридов в бетоне была выявлена их концентрация в высолах и водной вытяжке трех образцов бетона.

Другой причиной появления высолов и трещин на бетоне может быть коррозия III вида, т. е. образование в бетоне кристаллогидратов, имеющих больший объем, чем исходные соединения. В бетоне создается напряжение, которое приводит к появлению трещин. Типичным примером коррозии III вида является сульфатная коррозия. Но не только сульфатная коррозия относится к III виду. Многие соли cпособны давать кристаллогидраты большего объема, чем исходные соединения. Для определения вероятности коррозии III вида были проанализированы высолы и водные вытяжки трех образцов бетона на присутствие сульфатов и карбонатов.

В литературе описаны подобные случаи раз рушения плит перекрытия строящихся зданий г. Москвы. Авторы считают, что разрушение можетбыть связано с загрязнением сырья при перевозке или с нарушением технологии получения бетона.

Это связано с тремя факторами: во-первых, бетон получали c использованием цемента или заполнителей, загрязненных инородными примесями. Например, чистые продукты перевозили в вагонах из-под удобрений, угля, извести, доломита и других веществ. Наличие мнородных веществ нарушает процесс структурообразования. Размер «отстрелянных», вырванных кусков бетона в описанных случаях, так же как и в нашем, составлял от 10 до 500 мм, число «отстрелов» достигало 50–60 единиц на площадь перекрытия. От количества и характера попавших примесей, по мнению авторов, зависит длительность процесса. Он может продолжаться от месяца до нескольких лет.

Во-вторых, бетон получали с использованием заполнителей, содержащих активный кремнезем. Щелочи реагируют на SiO2, и это приводит к образованию вначале мелких трещин, потом более крупных, а затем сколов.

В-третьих, бетон — это неоднородное гетерогенное тело. Наличие пор и трещин в бетоне — неотъемлемая особенность строения материала. Формулы для расчета прочности бетона учитывают неоднородность и дефекты структуры материала. Заданная прочность достигается только при определенном соотношении однородности и неоднородности. Авторы считают, если смешивать цементы разных производителей, разных марок, то неоднородность и дефектность структуры достигают критического уровня. Например, нельзя смешивать цементы марки ПЦ400-Д0, ПЦ400-Д20, ПЦ400-Д5. Схватывание различных цементов проходит с разной скоростью, темп набора прочности различается, поэтому структура бетона будет иметь дефекты. Это приведет к высолам и «отстрелам». То же самое наблюдается, если использовать смесь цемента ПЦ400-Д0 разных производителей.

Кроме перечисленных факторов на появление микротрещин оказывают влияние объемные деформации, различие температурных и влажностных деформаций отдельных компонентов, температурные и влажностные градиенты, коррозионные воздействия среды эксплуатации и т. п. Процесс разрушения бетона можно рассматривать как развитие трещин, возникающих обычно по месту контакта цементного камня и заполнителя. Авторы отмечают, что развитие микротрещин в бетоне со временем прекращается (эффект «самозалечивания»). В рассматриваемом случае процессы образования и развития трещин почти прекратились примерно через полгода.

В ходе настоящего исследования был определен химический состав высолов и сделан анализ водных вытяжек трех образцов бетона.

Методика и результаты исследования

Исследование химического состава высолов на бетоне

Высолы для анализа взяты в двух удаленных друг от друга точках на разных плитах перекрытия (образец № 1 — сухие высолы, образец № 2 — мокрые высолы). Были исследованы водные вытяжки высолов и определено содержание в фильтрате хлоридов, сульфатов, карбонатов, гидрокарбонатов, кальция, магния.

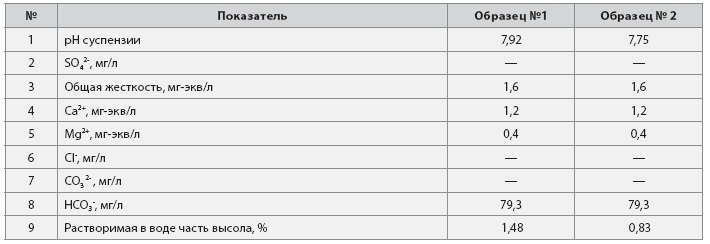

Таблица №1: Результаты анализа водной вытяжки высолов.

Расчеты показали, что растворимая в воде часть высола в обоих образцах представлена в основном гидрокарбонатами кальция и магния и гидроксидом кальция.

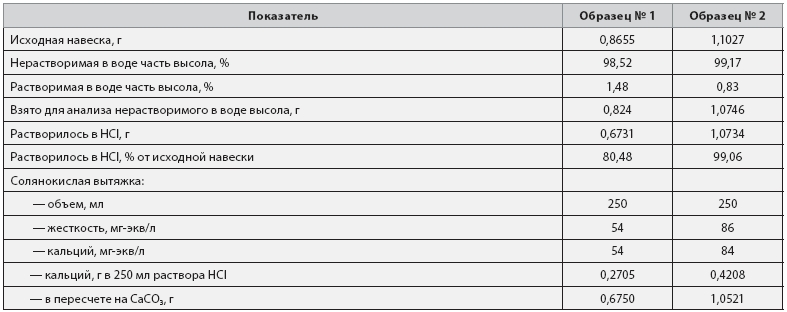

Затем исследовали солянокислую вытяжку высолов. Для этого часть высола, нерастворимого в воде, растворяли в НCl; наблюдалось активное выделение углекислого газа.

Часть высолов ни в воде, ни в HCl не растворяется. Разница нерастворившейся части для образцов связана с различными условиями отбора проб. В первом случае сухие высолы снимали скальпелем с бетона, была вероятность попадания в образец песка из бетона, который в НCl не растворяется. В соляно-кислой вытяжке определяли сульфаты, силикаты, полуторные окислы, кальций, магний.

Таблица №2: Результаты анализа солянокислой вытяжки высолов.

Таблица №3: Результаты анализа п.п.п. и водной вытяжки трех образцов бетона.

Таким образом, если не учитывать песок, попавший в образцы при отборе проб, то 98,19 и 99,07 % высолов образцов 1 и 2 растворимы только в НCl с выделением СО2 — это карбонат кальция. Для проверки выводов, сделанных о составе высола, определяли потери при прокаливании образца № 2 при 950 °С.

Показатель п.п.п. равен 46,2 %. Расчет показывает, что химически чистый гидроксид кальция должен давать п.п.п. 24 %, карбонат кальция — 44 %, а гидрокарбонат кальция — 65,4 %. Таким образом, полученный результат свидетельствует о том, что высол представлен карбонатом кальция с незначительной примесью гидрокарбоната (растворимая часть 1,48 и 0,83 %), хлориды и сульфаты в составе высола отсутствуют.

Исследование образцов затвердевшего бетона.

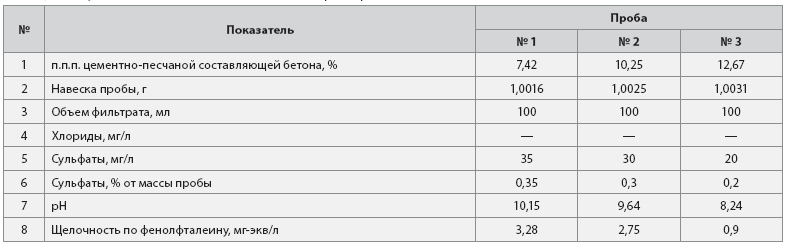

Определены потери при прокаливании и получены водные вытяжки трех образцов бетона:

проба № 1 — новая партия плит перекрытия, без повреждений;

проба № 2 — куски бетона, отвалившиеся от дефектных плит перекрытия;

проба № 3 — отшелушившийся верхний слой бетона дефектных плит перекрытия.

Образцы бетона были предварительно разрушены, отобрана через сито мелкая цементно-песчаная фракция. Определены п.п.п. по общепринятой методике при 950 °С.

Для получения водной вытяжки образцы были залиты водой и периодически перемешивались в течение суток. Взвесь отфильтровали. Анализ водной вытяжки приведен в таблице №3.

Следует отметить, что чем больше разрушение бетона, тем ниже рН среды, меньше щелочность.

Снижение рН среды приводит к образованию ржавчины на арматуре, что и наблюдается в действительности. Увеличение показателя «потери при прокаливании» можно объяснить карбонизацией гидроксида кальция: чем больше гидроксида кальция в бетоне, тем меньше п.п.п. В разрушенных образцах гидроксид кальция карбонизован. Хлориды в водных вытяжках всех образцов отсутствуют, сульфаты присутствуют в незначительном количестве.

Выводы

Высолы на бетонных плитах перекрытия почти на 99 % состоят из карбоната кальция, что установлено двумя независимыми методами анализа.

Хлориды отсутствуют как в составе высолов, так и в водной вытяжке бетона, что свидетельствует о том, что разрушение бетона не связано с хлоридной коррозией.

Сульфаты отсутствуют в высолах, а в водной вытяжке образцов бетона присутствуютв количестве 0,2–0,35 % от массы взятого цементно-песчаного раствора. Такое количество сульфатов не может вызвать сульфатную коррозию.

Повышение потерь при прокаливании в разрушающемся бетоне по сравнению с обычным образцом и понижение рН водной вытяжки бетона и его щелочности свидетельствуют о карбонизации гидроксида кальция. О снижении концентрации гидроксида кальция в бетоне свидетельствует так-же появление ржавчины на арматуре.

Карбонизация гидроксида кальция в разрушающемся бетоне, образование высолов на поверхности плит, появление трещин на бетоне и сколов — последствия дефектов структуры бетона.

Причиной нарушения структуры бетона может быть как нарушение технологии получения железобетонных плит, так и температурно-влажностные условия эксплуатации.

Учитывая, что разрушению подвергались только плиты перекрытия между подвалом и первым этажом здания, необходимо обратить внимание на следующую причину образования микротрещин — температурные и влажностные градиенты. Температура в подвальном помещении летом на несколько градусов ниже, а влажность воздуха выше, чем на открытом пространстве. При относительной влажности воздуха 70 % и выше резко повышается агрессивность внешней среды, наблюдается увеличение скорости гидратации C3S и продвижение образующегося гидроксида кальция к поверхности. Высолы наблюдались на плитах только со стороны подвала, что подтверждает возможность описанного процесса.

Если уменьшается концентрация гидроксида кальция в бетоне, то снижается прочность цементного камня и бетона. Присутствие гидроксида кальция положительно влияет на прочностные свойства бетона, а также является регулятором стабильности других продуктов гидратации. Например, 3CaO · SiO2 · nh3O устойчив в водном растворе, содержащем не менее 1,1 г CaO/л. При потере 10 % CaO снижение прочности цементного камня достигает 10 %, при 20 %-ной потере CaO прочность уменьшается на 25 %, а при потере 33 % CaO наступает разрушение цементного камня. Поэтому выход на поверхность гидроксида кальция на значительной части плит может способствовать потере прочности, появлению трещин и сколов.

В будущем следует осуществлять проветривание подвальных помещений, чтобы избежать значительного повышения влажности воздуха в подвале.

Что такое тощий бетон: применение, характеристики и состав

Тощий бетон — это жесткая смесь из вяжущего, заполнителей и воды, уплотняемая укаткой. Основания из такого материала обладают более высокой прочностью и однородностью при низком расходе цемента, чем грунты или каменные подсыпки.

Это преимущество позволяет широко применять бетоны с малым содержанием вяжущего для дорожных одежд, стабилизации и упрочнения грунта для последующих строительных работ.

Что такое тощий бетон?

Свое название материал получил благодаря низкому содержанию цемента по сравнению с товарными марками. В некоторых областях строительства экономически нецелесообразно применять дорогие жирные составы. Достаточно использования смеси, которые будут соответствовать требованиям по прочности и морозостойкости, но при этом не увеличат цену конечного продукта.

Компоненты

Состав тощего бетона включает:

- вяжущие — портландцементы или шлакопортландцементы марок М300 и выше;

- мелкозернистые или крупнозернистые заполнители фракций до 5 мм и до 40 мм соответственно;

- воду с рН от 4 до 12,5 единиц, без жиров, нефтепродуктов, масел, с содержанием фенолов, поверхностно-активных веществ и солей, не превышающих нормативные значения.

Для экономии цемента применяют активные минеральные добавки, замедляющие схватывание, увеличивающие пластичность смесей, придающих дополнительные свойства — плотность, морозостойкость, водонепроницаемость. Расход пластификаторов для тощего бетона превышает традиционные нормы, но не должен превышать 5% от массы вяжущего.

В зависимости от фракций заполнителей тощий бетон может быть мелко- или крупнозернистым. Щебень размером более 40 мм не применяют, так как это нарушает устойчивость гранулометрического состава при укатке смеси.

Заполнители не должны содержать более 10% пылевидных глинистых частиц, иначе прочность и морозостойкость цементобетона будут низкими.

Водоцементное соотношение назначается в зависимости от пористости заполнителя, требуемой прочности, марки цемента, и находится в пределах 0,35-0,45. На 1 м³ тощей смеси примерный расход воды составляет:

- 120-145 литров при водопоглощении 0,1-2% щебеночного заполнителя;

- 145-165 литров — при показателе, равном 2-8%.

Внимание! Повышать В/Ц не рекомендуется. С увеличением количества воды усиливается усадка раствора, уменьшаются плотность, марочная прочность, морозостойкость и трещиностойкость готовой конструкции.

В строительстве широко используют тощий бетон класса В5 марки 75, который после уплотнения обладает нужной прочностью, сдвигоустойчивостью в незатвердевшем состоянии и минимальной усадкой.

Более высокие марки 100 и 150 классов В7,5-10 применяют для работ в сложных погодных условиях, при низких температурах. Такие покрытия даже в свежеуложенном виде эксплуатируются как нежесткая дорожная одежда при строительстве объектов. Допускается проезд до 200 автомобилей в сутки.

Применение

Главная цель применения тощего бетона — укрепление оснований и устройство подстилающих слоев для последующего монтажа конструкций. Смеси с низким содержанием цемента используют:

- при устройстве дорожных одежд;

- оснований под монолитные или сборные фундаменты;

- для заливки черновых полов на объектах промышленного и гражданского назначения;

- прокладке временных путей для автотранспорта;

- строительстве взлетных полос аэродромов;

- благоустройстве территории.

Дорожное строительство

Основания дорог из тощего бетона с заполнителями из местных материалов значительно экономичнее, чем покрытия из пластичных смесей. Помимо этого сокращается технологический перерыв между укладками вышележащих слоев за счет быстрого набора прочности полусухой массы.

Расчетный срок эксплуатации дорожных одежд с основанием из тощего бетона установлен в 25 лет. Такая долговечность объясняется устойчивостью подстилающих слоев к образованию сетки трещин, просадкам и колейности. Толщина раствора должна быть не менее 15-20 см.

Основания под конструкции

Под сборные и монолитные фундаменты устраивают подбетонку толщиной до 10 см. Предварительно тщательно уплотняют подсыпку из щебня или песка, укладывают армирующие сетки.

Заливают бетон марки М100, уплотняют механическими или вибрационными трамбовками. Поверхность обрабатывают обмазочной гидроизоляцией или проклеивают рулонными материалами. Затем монтируют ФБС или укладывают монолит.

По выровненной с помощью тощего бетона поверхности гораздо удобнее проводить монтаж сборных конструкций, выставлять арматуру. Основание защищает вышележащие свежезалитые слои от просачивания цементного молока, потери которого грозят снижением марочной прочности.

Подбетонка предохраняет фундамент от почвенной влаги, повышает срок его службы, позволяет уменьшить расход смесей высоких марок.

Полы, дорожки

Для черновых стяжек по грунту, оснований под дорожки или площадки используется тощий бетон класса В7,5-10. Его укладывают на слой уплотненного, очищенного от глины речного песка и щебня.

Размер крупного заполнителя не должен превышать 20 мм. Толщина слоя обедненного раствора — 40-50 мм. После тщательного уплотнения получается готовое основание для укладки тепло- и гидроизоляционных материалов.

Черновой пол из тощего бетона снижает теплопотери в доме, увеличивает долговечность покрытий.

Характеристики тощих растворов

Требования к тощим бетонам регламентируют строительные нормативы — ГОСТ 25192-2012, «Методические рекомендации» от 23 мая 2003 года, а приготовление и укладку — СП 70.13330.2012.

Согласно им растворы относятся к тяжелым бетонам класса В5-15.Физико-механические характеристики материалов:

- плотность — 2450-2500 кг/м³;

- прочность при сжатии — 75-200 МПа;

- морозостойкость — 50-100 циклов;

- водонепроницаемость — 6%;

- подвижность смеси — 10-15 см;

- жесткость — 90-120 с.

Максимально допустимый расход цемента зависит от марки вяжущего и самого бетона и составляет 100-240 кг на 1 м³ смеси.

Приготовление тощего бетона

Приготовить раствор можно в условиях БРУ или на строительной площадке. Расход цемента регламентирует ГОСТ 26633-91. На 1 м³ смеси приблизительно понадобится:

- цемент М300 — 160 кг;

- песок — 900 кг;

- мелкий щебень — 1300 кг;

- вода — 60-70 литров.

В бетономешалку заливают воду и добавки, последовательно засыпают цемент, песок, перемешивают 3 минуты. Последним загружают щебень. Через 10 минут масса готова к укладке.

Если раствор готовят вручную, сначала смешивают сухие компоненты, затем добавляют воду. Доводят бетон до однородности. Консистенция полученной смеси должна напоминать влажную землю и слегка рассыпаться в руках.

Транспортировка

Доставку тощего бетона рекомендуется проводить в возможно короткие сроки. При низком водоцементном соотношении раствор быстро схватывается. Если время в пути превышает один час, применяют замедлитель твердения — сульфитно-дрожжевую бражку — до 1% от массы цемента. При транспортировке нужно защищать смесь от переувлажнения или потерь влаги.

При работе в условиях низких температур применяют ускоритель твердения хлористый кальций — до 3% от массы вяжущего.

Укладка тощего бетона

Основание должно быть выровнено, очищено от мусора, снега и льда. Расстилают смесь ровным слоем по поверхности. Дальнейшая обработка предусматривает уплотнение укаткой. Для это используют механические катки или виброинструмент.

Толщина слоя материала, как правило, не превышает 10 см. После укладки следят, чтобы поверхность не пересыхала. В теплое время года ее поливают водой и накрывают пленками.

Движение по подбетонке и монтаж опалубки для вышележащих конструкций разрешается после достижения раствором прочности 1,5 МПа.

Заключение

Тощий бетон применяется в различных областях строительства как материал для устройства подстилающих слоев. Он прост в приготовлении, недорог и представляет альтернативный вариант дорогим товарным смесям. При его использовании увеличивается срок службы вышележащих конструкций, улучшаются характеристики дорожных покрытий.