что это такое и где применяется

Для строительства зданий применяются различные виды пористых бетонов, отличающихся ячеистой структурой бетонного массива. Многие застройщики и профессиональные строители используют для постройки домов газобетон. Использование композита для изготовления газобетонных блоков снижает сметную стоимость работ, уменьшает нагрузку на фундамент строения, а также позволяет обеспечить комфортный микроклимат в помещении. Рассмотрим свойства и характеристики газобетонных блоков (газоблоков), а также разберемся с технологией их изготовления.

Что такое газобетон и изделия из него

Большинство застройщиков имеет представление, что такое газоблок. Это изделие в виде прямоугольного параллелепипеда, изготовленное из газонаполненного бетона. Газоблок производится по автоклавной технологии с использованием алюминиевого порообразователя.

Газобетон как строительный материал приобрел в последнее десятилетие широкую популярностьОтличительные особенности газобетона:

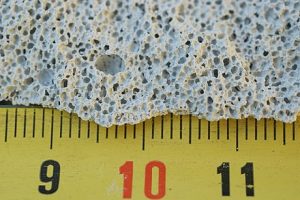

- равномерное распределение в газобетонном массиве воздушных полостей;

- стабильный диаметр внутренних ячеек;

- концентрация ячеек в газобетонном массиве – до 70%;

- открытая форма воздушных полостей.

Ячеистая структура газобетонного массива повышает способность материала пропускать пар и положительно влияет на его теплоизоляционные свойства. Газобетон легко определить по белому цвету и шероховатой поверхности.

Газобетон отличается:

- плотностью материала;

- областью использования;

- размером воспринимаемых усилий.

В зависимости от указанных особенностей газонаполненный композит (газобетон) делится на следующие разновидности:

- теплоизоляционный;

- конструкционно-теплоизоляционный;

- конструкционный.

Блочная продукция из газобетона имеет различный размер, вес, объем. Количество газобетонных блоков для выполнения кладки несложно определить с помощью онлайн-калькулятора.

Газобетон не слишком сложен в производстве, однако для достижения высокого качества требует высокотехнологичного оборудованияИз чего изготовлен газоблок

Производство газобетона осуществляется по автоклавной технологии с использованием следующих компонентов:

- цемента с маркировкой М400 или М500, применяемого в качестве вяжущего ингредиента. Концентрация не превышает 35–45%;

- просеянного кварцевого песка, используемого как заполнитель. Содержание заполнителя в газобетонной смеси достигает 40–45%;

- гашеной извести, участвующей в реакции порообразования. При концентрации от 12 до 18% достигается требуемый размер воздушных ячеек;

- порошка алюминия, выполняющего функцию порообразующего вещества. Порообразователь добавляется в количестве до 1%;

- кальциевого хлорида в объеме 0,2% и силиката кальция в количестве 2,5%, вводимых для обеспечения требуемой структуры газобетонного массива;

- воды, подогретой до 55–60 градусов Цельсия. Вода добавляется согласно рецептуре до достижения требуемой кондиции газобетонного состава.

Основными компонентами, входящими в его состав, являютсяПроцентное соотношение вводимых ингредиентов уточняется экспериментальным путем. Количество добавляемых компонентов влияет на прочностные свойства и структуру газобетона.

Технология производства газобетона

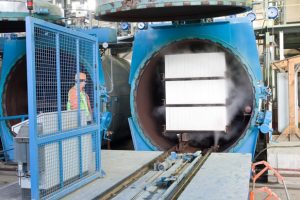

Для производства газонаполненных композитов применяются специальные емкости – автоклавы. Они представляют собой резервуары с внутренним давлением свыше 8 атм и температурой насыщающего газобетон пара, достигающей 160 градусов Цельсия.

Технология изготовления газобетонных блоков предусматривает следующие этапы:

- Дробление кварцевого песка в измельчителях с помощью металлических шаров.

- Взвешивание и дозирование компонентов согласно используемой рецептуре.

- Засыпку цемента, кварцевого песка и извести в емкость и последующее их смешивание.

- Добавление в газобетонную смесь алюминиевой суспензии вместе с нагретой водой.

- Заливку газобетонного состава в формовочные емкости (литформы).

Форма заполняется композитом на 60–70% от общего объема, так как состав в результате химической реакции увеличивается в объеме и достигает ее верхнего уровня. В формах алюминиевый наполнитель реагирует с известью. При этом выделяется газ, способствующий формированию пористой структуры. В результате образуются воздушные ячейки размером от 0,5 до 3 мм, равномерно распределенные по объему газобетонного массива.

Дальнейшая последовательность действий предусматривает:

- Разрезание затвердевшего массива на блоки требуемых размеров.

- Сбор излишков состава для повторного применения.

- Укладку разрезанных блоков на поддоны и загрузку в автоклавную емкость.

После газообразования и приобретения изначальной прочности газобетонная масса режется на отдельные блоки

- Извлечение газобетонных изделий из автоклавного резервуара.

- Укладку на готовую продукцию полиэтиленовой пленки.

- Транспортировку блоков на склад готовой продукции.

Проверка характеристик газобетона проводится на лабораторных образцах. Автоматизированный контроль процесса пропарки обеспечивает требуемую технологией температуру и влажность, гарантирующие необходимые характеристики газоблоков.

Возможно, также, производство газоблоков по неавтоклавной технологии. Однако изготовленные таким образом газобетонные блоки обладают уменьшенной прочностью. Они также характеризуются увеличенной усадкой, что сказывается на качестве кладки газобетонных блоков. Обеспечить однородную структуру воздушных полостей и требуемые эксплуатационные свойства позволяет исключительно автоклавный способ изготовления.

Где применяются газоблоки

Изделия стеновые неармированные, изготовленные из газобетона, а также перегородочные элементы и теплоизоляционные панели применяются в области частного и промышленного строительства.

Свойства газобетона и технология строительства предусматривают возможность применения пористого стройматериала для следующих целей:

При строительстве частного дома можно обойтись без подъемных механизмов, а темп строительства увеличивается- постройки несущих стен и межкомнатных перегородок. Применяются газобетонные изделия марки D 500, способные воспринимать значительные усилия;

- теплоизоляции кирпичных и железобетонных стен с фасадной стороны здания. Используется материал с маркировкой D300, D400 или D500;

- строительства заборных ограждений. Такие конструкции оперативно возводятся и не требуют больших расходов;

- сооружения армированного пояса по периметру стен. Применяются газобетонные изделия u-образной формы, усиленные арматурой;

- изготовления монолитных перемычек для различных проемов. Используются профильные изделия из газобетона.

Повышенные показатели теплоизоляции, габаритные размеры и высокая морозостойкость позволяют применять газоблок для возведения жилых строений, постройки гаражных помещений и строительства бань. Материал популярен благодаря надежности и долговечности. Однако стены из блоков нуждаются в гидроизоляционной защите. Запас прочности обеспечивает возможность строить дома из газоблоков высотой в три этажа.

Недостатки и достоинства газоблоков

Начнем с преимуществ газобетона. Главные плюсы:

- увеличенные габариты при небольшом весе;

- отсутствие необходимости применения грузоподъемной техники;

- простота кладки блоков на клеевой состав;

- ускоренные темпы возведения стен и перегородок;

- высокие теплоизоляционные характеристики;

- минимальные допуски размеров, правильная форма изделий;

- повышенные звукоизоляционные характеристики;

- стойкость к открытому огню и повышенной температуре;

- экологическая чистота газобетонного материала;

- легкость механической обработки газобетона;

- стойкость к холоду и температурным колебаниям;

- способность пропускать пар из помещения;

- продолжительный срок использования.

Слабые стороны газобетона:

- хрупкость;

- гигроскопичность;

- необходимость использования для кладки специального клея;

- сложность фиксации в пористом материале крепежных метизов.

Благодаря комплексу достоинств газобетон широко применяют в индивидуальном и производственном строительстве для решения различных задач.

Рекомендации по выбору газоблоков

Приобретая блоки, обратите внимание на следующие моменты:

- наличие сертификата соответствия;

- отсутствие сколов и трещин на блоке;

- условия хранения.

Влияет ли газобетон на здоровье

Отвечая на вопрос об экологичности газобетона, отметим:

- материал изготавливается из экологически чистого сырья;

- в процессе эксплуатации не происходит выделение токсичных веществ;

- входящая в состав газоблока известь превращается в ходе реакции в кальциевый силикат, безвредный для окружающих.

Вывод – газобетон безвреден для здоровья людей.

Рекомендации

Газобетонные блоки автоклавного твердения целесообразно использовать для строительства. Принимая решение о применении материала, следует изучить его свойства и разобраться, чем отличаются газосиликатные блоки от газобетонных. Решая строить из пеноблоков, учтите, что главное отличие газобетона и пенобетона в технологии производства, влияющей на структуру массива и качество стройматериала. Определяясь с выбором материала для постройки дома, изучите также производство фибробетона. Желая использовать пескобетон, что это такое разберитесь досконально.

Решая, из какого материала лучше строить дом, выбирайте материал, обладающий повышенной прочностью, теплоизоляционными свойствами и морозостойкостью. Указанным критериям в полном объеме соответствует газобетон.

Подводим итоги

Газоблоки – современный стройматериал, обладающий комплексом достоинств и повышенными эксплуатационными характеристиками. Его используют для возведения частных домов и объектов промышленного назначения благодаря рабочим характеристикам, приемлемой цене и ускоренным темпам строительных мероприятий.

pobetony.expert

свойства, поизводство, из чего делают

В строительстве жилых помещений и постройках промышленного назначения широкой популярностью пользуется автоклавный газобетон. Благодаря пористости материал отличается высокой тепло- и звукоизоляцией. Воздухопроницаемость этого вида бетона предотвращает образование на стенах плесени и грибка. Технология его производства в автоклаве позволяет сэкономить время на изготовление готового изделия.

А. Дидевич (редактор-обозреватель издательства «Композит XXI век») подробно рассмотрел особенности автоклавного бетона в своей работе:

Посмотреть «Автоклавный газобетон- и это все о нем» или cкачать в PDF (165.3 KB)

Что собой представляет?

Автоклавный газобетон является строительным материалом прямоугольной формы, который имеет размеры больше, чем у обычного кирпича. Пористая структура бетонных блоков достигается с помощью химической реакции в процессе приготовления смеси. Специалисты в области строительства отмечают, что стройматериал хорошо поддается отделочным работам, это позволяет придать ему любую форму. Это важно в отделке арочных конструкций. Размер и вес блоков зависит от толщины изделия, которая варьируется от 7,5 до 50 см. Кладка стены осуществляется клеевым раствором с зазором между изделиями 2—3 мм. В зависимости от вяжущего компонента различают такие виды газобетона:

- газосиликат с добавлением извести;

- газобетон на основе цемента;

- газошлакобетон с применением шлака и газогипса.

Из чего делают?

Автоклавный газобетон изготавливается из цемента, кварцевого песка, извести и алюминиевого порошка. Именно из-за химической реакции между двумя последними компонентами происходит газообразование. При застывании готового изделия пузырьки газа образуют поры. Увеличение пористости блоков приводит к улучшению теплоизоляционных способностей стройматериала, но при этом теряется прочность. У автоклавного газобетона, предназначенного для утепления конструкций количество пор достигает 80%.

Свойства и характеристики

Пористая структура строительного материала позволяет использовать его в качестве утеплителя для помещений.

Пористая структура строительного материала позволяет использовать его в качестве утеплителя для помещений.Автоклавный газобетон зарекомендовал себя, как отличный стройматериал для возведения конструкций жилых и производственных зданий. В зависимости от степени наполнения порами материал изменяет свои свойства, а соответственно и сферу использования. Газобетон автоклавного твердения имеет такие характеристики:

- Теплоизоляция. Пористая структура автоклавного газобетона позволяет использовать материал для утепления помещений. Чем меньше плотность изделия, тем лучше теплоизоляционные показатели. Бетонные блоки с высокой степенью поризации не предназначены для возведения несущих конструкций.

- Прочность. Низкое содержание пор делает готовые изделия более устойчивыми к механическим воздействиям. Блоки с большой плотностью имеют достаточную прочность для возведения малоэтажных помещений и даже несущих конструкций. Наличие низкого процента пористости позволяет сохранить теплоизоляционные свойства, но в меньшей степени.

- Воздухопроницаемость. Стены из автоклавного газобетона отличаются дышащей способностью, что препятствует образованию конденсата, который при чрезмерном скоплении провоцирует размножение микробов и образование плесени и грибков.

- Огнеупорность. Воздействие открытым огнем не влияет на качественные показатели материала.

- Звукоизоляция. Большое количество пор, которые заполнены воздухом, препятствуют проникновению в помещение различных звуков.

Производство

Опытные строители не рекомендуют покупать блоки газобетона на кустарных объектах производства, так как качество таких изделий уступает по эксплуатационным характеристикам.

При производстве газобетона применяется специальная печь — автоклав, которая разогревает форму свыше 80 градусов.

При производстве газобетона применяется специальная печь — автоклав, которая разогревает форму свыше 80 градусов.Для изготовления стройматериала используют специальную печь, которая называется автоклав. Это устройство позволяет разогреть форму, в которой находится бетон более, чем на 80 °C. Автоклавные газобетонные блоки изготавливают по такой технологии:

- Прожаривание песка. Процесс происходит в шаровой мельнице, откуда сырье отправляется в шламовые бассейны для дальнейшей обработки.

- Смешивание ингредиентов. Песочный шлам, вода, цемент известь и алюминиевый порошок перемешиваются с помощью смесителя до однородной массы.

- Разлив изделий по формам. Готовая смесь помещается в формы автоклава, где происходит химическая реакция с выделением газа.

- Обработка паром. Под давлением при высокой температуре происходит застывание блоков.

- Разрезание готовых изделий. После придания изделию необходимой прочности, из печи его извлекают и разрезают на блоки стандартных размеров.

Преимущества

Газобетон автоклавного твердения является популярным стройматериалом, который имеет такие плюсы использования:

Строительный материал имеет хорошую огнеупорность, которая позволяет выдержать открытый огонь в течении семи часов.

Строительный материал имеет хорошую огнеупорность, которая позволяет выдержать открытый огонь в течении семи часов.- Устойчивость при пожаре. Огнеупорность позволяет выдерживать воздействие открытого огня в течение 7 часов.

- Габариты. Крупный размер блоков заменяет до 20 кирпичей, что снижает длительность строительства и количество расходных материалов.

- Низкий вес. Легкая пористая структура позволяет удерживать вес при значительном объеме на таком уровне, что работы выполняет только 1 человек.

- Одинаковая форма. Использование автоклава позволяет изготовить материал идеальной геометрии.

- Способность удерживать тепло. Газобетон не только препятствует проникновению холода, но и способствует накапливанию тепла для дальнейшей отдачи обратно. Это позволяет значительно сэкономить на отоплении.

- Устойчивость к вредоносным микроорганизмам. Воздухопроницаемость помогает выводить лишнюю влагу, что препятствует образованию плесени и грибка.

Практики в области строительства отмечают, что легкость в отделке материала позволяет возводить из автоклавного газобетона конструкции различной формы.

Минусы использования

К недостаткам стройматериала относят только высокую стоимость продукции. При правильной укладке газобетона можно избежать нежелательных последствий строительства. При облицовке стен из этого газобетонных блоков выбираются материалы с дышащим эффектом, так как, в противном случае стена может сильно увлажняться и покрываться плесенью или грибком.

znaybeton.ru

Газобетон: виды, свойства и применение материала

Газобетон- это универсальный материла, относящийся к ячеистым бетонам, используемый для возведения, как не несущих, так и несущих стен. Уже в течение многих лет строители выбирают его, как надежный и простой в использовании и обработке материла, для выполнения различных работ.

Газобетон- это универсальный материла, относящийся к ячеистым бетонам, используемый для возведения, как не несущих, так и несущих стен. Уже в течение многих лет строители выбирают его, как надежный и простой в использовании и обработке материла, для выполнения различных работ.

Особенности газобетона

Ячеистые бетоны отличаются тем, что имеют замкнутые воздушные поры, распределенные по всему объему материала. Благодаря такой уникальной структуре, газобетон имеет ряд особых физико-технических свойств. Это высококачественный, теплый и экологичный материал. Он обладает всеми преимуществами бетона, но при этом прост в обработке и работе. Поэтому он часто применяется для возведения стен сложной формы.

Особенностью газобетонных блоков является точность их размеров и правильность формы. Из-за этого укладывать его очень легко и быстро. Шершавость поверхностей блоков облегчает их последующую обработку. Важная особенность материала — его прекрасные звукоизоляционные и теплоизоляционные свойства, пожаробезопасность и экологичность.

Классификация газобетона

Газобетон производят нескольких видов. Классифицируют его по двум параметрам — виду вяжущего вещества и способу твердения.

По первому признаку различают следующие виды материала — газобетон (на основе цемента), газосиликат (на основе извести), газошлакобетон (на основе шлака), газогипс (на основе гипса). Чаще всего, как вяжущее вещество, используют известь и цемент.

По второму признаку различают автоклавные и неавтоклавные материалы. Автоклавные твердеют в специальных печах при повышенной те6мпературе и давлении. Неавтоклавные твердеют при естественных условиях. Также естественное твердение может быть дополнено тепловой и влажностной обработкой — тепловое воздействие при нормальном давлении.

Блоки на основе цемента являются неавтоклавными и, соответственно, на основе извести — автоклавными. На отечественном рынке наиболее распространены газосиликатные блоки. Именно их чаще всего применяют в строительстве. Значительно меньше выпускают газобетоны на основе других вяжущих компонентов — гипса, шлака.

Свойства материала

Основные свойства материала являются также его преимуществами. К ним относятся легкость и высокая прочность, негорючесть и нетоксичность, морозостойкость и экологичность, хорошие показатели теплоизоляции и звукоизоляции. Ценится этот материал и за удобство обработки и монтажа, удобство сборки и точные геометрические размеры блоков. Конструкции, возведенные из него, малочувствительны к внешним биологическим воздействиям.

Благодаря небольшому весу и большим размерам блоков затраты на материалы сокращаются, ускоряется работа. Плотность блоков составляет примерно пятую часть плотности бетона. Так, материал проще доставить к месту работы и легче обрабатывать. При этом нагрузка на фундамент будет незначительной. Именно такие свойства, как небольшая плотность и масса, делают газобетон оптимальным материалом для сооружения высотных домов.

Применение этого материала оправдано и с точки зрения энергосбережения. Благодаря особой структуре материала, состоящей из небольших воздушных ячеек, теплоизоляция увеличивается в 6-10 раз, в сравнении с применением кирпича или обычного бетона. Благодаря этому строения из газобетона теплые зимой и прохладные в жару, а расходы по отоплению и кондиционированию заметно сокращаются. Пористость материала обусловливает также и хорошую звукоизоляцию стен из него. А так как материал является неорганическим, то он является негорючим. Это свойство позволяет удачно совмещать его с металлоконструкциями, использовать в качестве обшивки для пожаростойких стен, лифтовых шахт или вентиляционных шахт.

Кладка и обработка газобетона

Важным преимуществом материала является его простая обработка и использование. Разрезать или просверливать отверстия в нем можно с помощью обычных инструментов — фрез, пил, сверла и др. Также можно использовать электроинструмент, например, при прокладке труб или кабелей. Можно прокладывать в стенах трубы для устройства водоснабжения или канализации. Для прокладки электрических кабелей в стенах вырезают специальные каналы. Обычно для этого используют скребки. При этом разрезать материал можно на любые куски и под любым углом.

Кладка блоков ускоряет работу и облегчает ее. Например, для выполнения кирпичной кладки равного размера потребуется в 2,5 раза больше времени. Ведь один блок по размеру равен примерно девяти одинарным кирпичам. И при этом вес он имеет в пять раз меньше. Для укладки блоков используют специальные клеи или строительный раствор. Наносят их с помощью зубчатой кельмы.

Растворы используют жидкие или нормальные. Также можно выполнять обработку поверхностей штукатуркой или обойтись без нее. Если укладывать блоки на раствор толщиной 1-2 мм, то можно сократить время на перемешивание смеси, а также уменьшить ее расход.

Несложной является и последующая обработка стен. Поверхность блоков шершавая, поэтому штукатурные смеси наносятся на нее хорошо. Обычно наносят слой толщиной около 10-12 мм в несколько слоев или один слой высокоэластичной штукатурки толщиной до трех миллиметров.

Процесс производства строительного материала обеспечивает получение блоков точных геометрических размеров с минимальными отклонениями. Поэтому после их укладки образуется практически ровная поверхность, полностью подготовленная к последующей обработке штукатуркой и отделке декоративными материалами.

Сейсмостойкость и экологичность газобетона

Здания, построенные из газобетона частично или полностью, имеют хорошую устойчивость при катастрофах. Сейсмостойкость газобетона объясняется его особыми свойствами — малым весом и высокой прочностью. Дополнительным преимуществом является пожаростойкость и негорючесть материала, что препятствует распространению огня, часто возникающего при землетрясениях.

Для производства газобетона используют натуральные материалы, в состав которых не входят токсичные, опасные для здоровья примеси. Это цемент, песок, известь, вода. Даже если опасные органические примеси попадут в сырье процессе смешивания ингредиентов, то во время твердения бетона в автоклаве они устранятся. Под воздействием насыщенного пара, температура которого достигает 185 градусов, все вредные примеси выгорают, а портом и улетучиваются. По этой причине постройки из газобетона не выделяют опасных соединений во время их эксплуатации под воздействием разнообразных внешних и внутренних условий.

Свойства неавтоклавного и автоклавного газобетона во многом схожи. Небольшие отличия заключаются в том, что неавтоклавный газобетон не такой прочный и во время эксплуатации дает существенную усадку. По этой причине его не рекомендуется использовать, как конструкционный материал.

Области использования газобетона

Газобетон считается отличным конструкционным и теплоизоляционным материалом. Изделия из него применяются во всех отраслях строительной промышленности. Из него возводят жилые дома и сельскохозяйственные постройки, он используется в строительстве общественных, промышленных и административных зданий, для сооружения больниц и школ, а также зданий другого назначения.

Газобетонные блоки — удобный, эффективный и экономичный строительный материал. Его уникальные свойства позволяют за небольшой промежуток времени возводить самые разные строения. При этом строить из него можно в условиях различных климатических особенностей.

Подходят блоки и для использования в качестве конструкционного, звукоизоляционного и теплоизоляционного материала. Они предназначены для сооружения разнообразных стен. Из них получаются прочные и долговечные внутренние и наружные стены — несущие, одинарные, двойные, ненесущие, комбинированные. Используются блоки и для устройства разделительных и противопожарных перегородок, заполнения стальных и бетонных каркасов.

Еще одна сфера применения газобетонных блоков — это перестройка, реставрация старых зданий и строительство фахверковых домов. Для реставрации зданий материал удобен, прежде всего, из-за своего малого веса. А для фахверковых домов удобно то, что он прост в обработке. Во всем мире уже не первый год блоки применяются для увеличения этажности существующих домов, а также для реставрации старых домов.

Также этот материал применяется в качестве звукоизоляционного и теплоизоляционного материала. Им хорошо утеплять, как малоэтажные, так и высотные дома. Для утепления используют специально выпускаемые блоки небольших размеров.

В последнее время ячеистый бетон пытались использовать и в других сферах, например, в конструкциях стен подвальных помещений и фундаментов. Но чтобы обосновать применение газобетона для таких операций и расширить сферы его использования, необходимы дополнительные проверки на надежность и долговечность.

Такое распространение в строительстве материал заслужил, благодаря своим особенным свойствам, среди которых надежность, долговечность, небольшой вес и повышенная прочность. Так, ячеистый бетон и газобетон, как самые распространенный его вид, применяется в строительстве для выполнения самых разных задач — сооружения разных видов стен, утепления зданий и их восстановления, наращивания этажности и строительства перегородок. Совместно с другими видами ячеистого бетона, он может применяться и для таких работ, как устройство лестничных ступеней, плит перекрытия, панелей, перемычек и т. д.

Перейти в раздел: Кирпич, газобетон, изделия из бетона → Газобетон AEROC

www.materik-m.ru

Из чего делают газоблоки?

Газоблоки – это современный строительный материал, отличающийся высоким качеством и надежностью. Но при этом такие изделия отличаются рядом отличительных особенностей.

Особенности газоблоков

Такой строительный материал отличается:

- отличной теплоизоляцией – он не пропускает холод в помещение и не выпускает тепло;

- пожаробезопасностью – такие изделия выдерживают воздействия высоких температур без повреждений;

- долговечностью – они не разрушаются с течением времени.

При всех своих преимуществах он еще и достаточно дешев в производстве, что делает его приоритетным выбором в большинстве случаев.

Как и из чего производятся газоблоки?

Технология создания газоблоков достаточно проста и включает в себя:

- воду;

- цемент;

- мелкий наполнитель;

- порообразователь.

Вода может использоваться самая обычная водопроводная или питьевая, но при этом в некоторых случаях предпочитают техническую воду. При этом она должна забираться из поверхностных источников, быть несоленой и иметь жесткость не выше средней, не содержать в своем составе различных примесей, в частности нефти, масел, жиров. Жидкость нагревается до 40-60 градусов, и эта температура поддерживается во время производства.

Также используется портландцемент марок М500Д0 и М400Д20. При этом нежелательно использовать продукцию, в которой содержатся минеральные добавки и вкрапления, отличающиеся гидрофобными характеристиками.

В смесь также добавляется песок, в качестве основного заполнителя. В роли наполнителей могут выступать различные минеральные добавки, в частности известняковая или доломитовая мука, получаемая с тепловых станций зола-унос, доменные шлаки или золошлаковые смеси.

Затем добавляется алюминиевый порошок, обеспечивающий образование пор. Дополнительно добавляется специальный порошок, который помогает частицам пудры распределиться по смеси.

В зависимости от требуемых характеристик могут быть дополнительные химические добавки. Они определяют скорость набора прочности, процесс газообразования или иначе изменяют готовое изделие.

Готовый и застывший массив газобетона отличается первое время достаточно пластичностью, чтоб провести его нарезку и придать необходимую форму. После этого в течение восьми часов он набирает прочность под специальным колпаком. Затем его можно использовать в строительстве, так как он отличается всеми необходимыми характеристиками.

www.hugebuilding.ru

Газобетон — это… Что такое Газобетон?

Газобетонные блоки

Газобетонные блокиГазобетон — это разновидность ячеистого бетона, являющийся, по своей сути, искусственным камнем, на всей поверхности которого «расположились» отверстия-поры, представляющий собой искусственный камень с равномерно распределёнными по всему объёму сферическими порами диаметром 1-3 мм. Качество газобетона определяет равномерность распределения, равность объёма и закрытость пор.

Основными компонентами этого материала являются цемент, кварцевый песок и специализированные газообразователи[1], также возможно добавление гипса и извести. Сюда могут входить и промышленные отходы, такие как, например, зола и шлаки. В качестве специализированных газообразователей используются алюминиевые пасты и пудры. Сырьё смешивается с водой заливается в форму и происходит реакция воды и газообразователя, приводящая к выделению водорода, который и образует поры, смесь поднимается как тесто. После первичного затвердевания разрезается на блоки, плиты и панели. После этого изделия подвергаются закалке паром в автоклаве, где они приобретают необходимую жёсткость, либо высушиваются в условиях электроподогрева. В зависимости от условий твердения газобетон подразделяется на автоклавный газобетон и неавтоклавный газобетон.

Газобетон хорошо подлежит обработке простейшими инструментами: пилится, сверлится, строгается. В него легко забиваются гвозди, скобы. Со временем газобетон становится твёрже и твёрже. Не горит, так как состоит только из минеральных компонентов. Относительно экологически безопасен, по естественной радиоактивности благополучнее железобетона и тяжёлого бетона[источник не указан 1186 дней], так как плотность материала меньше.

Газобетон популярен во всем мире. В настоящее время работают более 240 заводов в 50 странах, которые ежегодно производят порядка 60 млн м³ строительных изделий из газобетона.[источник не указан 1119 дней]

Физико-механические свойства

- Лучшая, по сравнению с обычным пенобетоном, теплоизоляция и прочность.

- На производство газобетонного изделия требуется меньше цемента.

- Газобетон по простоте обработки сравним с деревом: он легко пилится, сверлится, гвоздится.

Недостатки:

- Неавтоклавный газобетон имеет сквозные поры, и из-за этого обладает плохой гидроизоляцией.

Классификация газобетонов

- По назначению:

- конструкционные.

- конструкционно-теплоизоляционные.

- теплоизоляционные.

- По условиям твердения:

- автоклавные (синтезного твердения) — твердеющие в среде насыщенного пара при давлении выше атмосферного;

- неавтоклавные (гидратационного твердения) — твердеющие в естественных условиях, при электропрогреве или в среде насыщенного пара при атмосферном давлении.

- По виду вяжущих и кремнеземистых компонентов подразделяют:

- по виду основного вяжущего:

- на известковых вяжущих, состоящих из извести-кипелки более 50 % по массе, шлака и гипса или добавки цемента до 15 % по массе;

- на цементных вяжущих, в которых содержание портландцемента 50 % и более по массе;

- на смешанных вяжущих, состоящих из портландцемента от 15 до 50 % по массе, извести или шлака, или шлако-известковой смеси;

- на шлаковых вяжущих, состоящих из шлака более 50 % по массе в сочетании с известью, гипсом или щелочью;

- на зольных вяжущих, в которых содержание высокоосновных зол 50 % и более по массе;

- по виду кремнеземистого компонента:

- на природных материалах — тонкомолотом кварцевом и других песках;

- на вторичных продуктах промышленности — золе-унос ТЭС, золе гидроудаления, вторичных продуктах обогащения различных руд, отходах ферросплавов и других.

- по виду основного вяжущего:

История появления технологии производства автоклавного газобетона

Для придания бетону пористой структуры чех Гоффман добавил в цементные и гипсовые растворы кислоты, углекислые и хлористые соли. Соли, взаимодействуя с растворами, выделяли газ, который и делал бетон пористым. За изобретенный газобетон Гоффман в 1889 году получил патент, но дальше этого у него дело не пошло.

Замысел Гоффмана развили американцы Аулсворт и Дайер. В качестве газообразователя в 1914 году они использовали порошки алюминия и цинка. В процессе химической реакции этих порошков с гашеной известью выделялся водород, который и способствовал образованию в бетоне пористой структуры. Это изобретение оказалось столь значимым, что его и поныне считают отправной точкой технологии изготовления газобетона.

Свой вклад в дело совершенствования газобетона (газосиликата) внес шведский архитектор и ученый А.Эрикссон. В своих исследованиях он пытался вспучивать раствор извести, кремнеземистых компонентов и цемента за счет взаимодействия этого раствора с алюминиевым порошком. Этот подход увенчался успехом. В 1929 году в местечке Иксхульт фирмой «Итонг» (Ytong) был начат промышленный выпуск газобетона. Инженерами этой фирмы за основу была взята технология тепловлажностного воздействия в автоклавах на известково-кремнеземистые компоненты, запатентованная в 1880 году немецким профессором В.Михаэлисом. Только за первый год работы этим предприятием было произведено 14 тысяч м3 газобетона (газосиликата). Следует заметить, что фирмой «Итонг» цемент не применялся вообще.

Несколько иной метод производства газобетона внедрила в жизнь в 1934 году шведская фирма «Сипорекс» (Siporex). Он основывается на применении смеси из портландцемента и кремнеземистого компонента. Известь в данном случае не применялась. Авторы этого метода инженеры финн Леннарт Форсэн и швед Ивар Эклунд. Научные и практические достижения вышеперечисленных инженеров и стали впоследствии основой промышленного производства как газосиликатов, так и газобетонов во многих странах мира.[2]

История производства ячеистых бетонов в В СССР

Производство ячеистых бетонов в СССР стало активно развиваться в 30-е годы. Автоклавные ячеистые бетоны (АЯБ) с газовой поризацией появились в промышленных масштабах к 50-м годам. К 60-м годам производство АЯБ стало самостоятельным развивающимся научным направлением, во многом опережающим европейские наработки в этой области.

К концу 80-х годов в СССР из ячеистых бетонов было построено более 250 млн м2 зданий различного назначения (жилых, общественных, производственных, животноводческих). При этом, несмотря на высокий уровень отечественных научных разработок ориентиром для советской промышленности служили западно-европейские достижения (понижение плотности панелей и блоков вплоть до 300 кг/м3), основанные в первую очередь на стабильном сырье и оборудовании, обеспечивающем высокую однородность материала. В 1987 г. с принятием очередной жилищной программы СССР основным средством ее реализации стала научно-производственно-техническая программа «Система эффективного строительства жилых и общественных зданий из ячеистых бетонов», которая предполагала строительство около 250 новых заводов по производству АЯБ с доведением общего его выпуска к 1995 г. до 40-45 млн м3/год.

Планы по этой программе предусматривали не только механическое наращивание объемов выпуска автоклавных бетонов. Важной задачей было также и снижение средней плотности выпускаемой продукции (для блоков она составляла 600—700 кг/м3). В программе говорилось: «Таким образом, семикратное увеличение производства ячеистых бетонов в нашей стране следует сопровождать двукратным снижением их объемной массы».[3]

К 2011 году производство ячеистого бетона в России составило более 3,2 млн м3/год, количество заводов-производителей АЯБ — более 80, до 2015 года планируется к запуску 10.

ГОСТы и СНиПы

- ГОСТ 25485-89 «Бетоны ячеистые»

- ГОСТ 21520-89 «Блоки из ячеистых бетонов стеновые мелкие»

- СН 277-80 «Инструкция по изготовлению изделий из ячеистого бетона»

См. также

Примечания

dik.academic.ru

Как производятся стеновые блоки из газобетона в России

Сегодня в рамках нашего проекта «Пермский край — Нам есть чем гордиться!» мы побываем на заводе одного из лидеров строительного комплекса Пермского края — ОАО «ПЗСП». Отметивший в прошлом году свое 50-летие, небольшой гипсовый завод сегодня превратился в компанию полного цикла — от производства стройматериалов, металлопластиковых окон и металлических дверей, проектирования, строительства домов и коттеджей, до и их реализации.

Сейчас на предприятии трудится более 1 800 человек, а это говорит само за себя. Но известен завод еще и тем, что это единственное в Перми предприятие, выпускающее изделия из автоклавного газобетона. А его качество и товарные свойства даже были отмечены 20 декабря 2013 на церемонии награждения победителей всероссийского конкурса «100 лучших товаров России», где ОАО «ПЗСП» получило звание лауреата в номинации «Продукция производственно-технического назначения» за стеновые блоки из ячеистых бетонов. Вот на это производство мы и посмотрим.

Начнем наше знакомство с ПЗСП с цеха по производству ячеистых газобетонных блоков, с его помольного отделения.

2.

3.

4. шаровые мельницы

5. С помольного отделения поставляется сырье, и в нужной дозировке происходит смешивание песчаного шлама, воды, цемента, извести и алюминиевой пудры. Алюминий вступает в химическую реакцию с известью, выделяется газ и происходит вспучивание. Масса поднимается и затвердевает.

6.

7.

8.

9.

10. А это операторская или еще можно назвать «пультовая», рабочее место дозировщика газобетонной смеси.

11. Собственно весь процесс, как на ладони.

12. Общий вид цеха производства ячеистых газобетонных блоков.

13. После дозировки и смешения проходит заливка вот в такие формы-вагонетки,

14. …где и происходит процесс порообразования массы. Далее готовая форма становится на линию резки.

15. Форма с газобетонной массой готова к труду и обороне резке

16. линия резки

17. Процесс достаточно автоматизирован

18.

19. Участок линии резки с кантователем (который переворачивает форму). На этой стадии эти формы, как пластилин…

20. На этом участке все лишнее срезается и массив с почти готовыми блоками идет по направлению к автоклавам

21. Далее идет комплектация массивов на автоклавных телегах и в путь, для дальнейшей пропарки

22. В этих автоклавах масса созревает на протяжении 12-15 часов…

23. Автоклавы — это такие печи-сосуды, где под большим давлением (от 8 до 10 атмосфер) и температурой (+170-180 С) происходит реакция, при которой известь связывается с песком тонкомолотым, и газобетон становится прочным, обретая нужные качества.

24. И полученный прочный, морозоустойчивый (в 4 раза теплее кирпича), экологически чистый продукт далее идет на склад. По своим эксплуатационным свойствам он находится на втором месте после дерева. Его можно пилить, штробить и даже забивать в него гвозди.

25. После автоклавной обработки готовые блоки устанавливаются на поддоны и вывозятся на склад

26.

27. Уже пропаренные, готовые, подписанные блоки

28. Рядом находится еще одна производственная линия. Масштабы производства конечно впечатляют…и это еще не весь завод

29.

30. Здесь процесс вспучивания (подъема) смеси происходит при помощи виброударного воздействия на массив. С каждым ударом он поднимается

31. Далее готовые формы также транспортируются на тележку линии резки

32.

33. Здесь собственно резка и происходит

34. Уже знакомые автоклавы…

35. В соседнем пролете делают ещё и наружные стеновые панели серии Э-600. Здесь процесс аналогичный. Вначале также проходит дозирование материалов, которые поступают в ГБМ, управляемая с пультовой

36. Газобетономешалка (ГБМ)

37. Полученная масса заливается в такие металлические формы. Сам разлив проходит за 2-3 минуты, а процесс вспучивания около пяти минут

38. Далее газобетонная масса вспучивается, образуется над бортами шапка, она вызревает (2-3 часа), набирает пластическую прочность и потом на посту прикатки прикатывается, чтобы создать нужную ровную форму…

39.

40.

41. Эти формы с прикатанной массой также потом идут в автоклавы

42.

43.

44.

45. Далее готовые пропаренные изделия выгружаются во втором пролете, часть идет сразу на склад, а часть, например, наружные панели домов, вывозятся через первый пролет на специальную конвейерную линию отделки

46. Вот так и происходит отделка стеновых панелей 600-серии

47.

48. Тут же по необходимости устанавливаются и стеклопакеты. Кстати, они также производятся собственными силами.

49. Общий вид цеха сборного ячеистого бетона

50. Вот собственно и всё с производственным процессом

51. Переходим на склад готовой продукции

52. Силами компании по итогам 2013 года было произведено порядка 165 тыс. кубометров газобетонных блоков, а это около 200 тыс. кв. метров жилья.

53. Клиент всегда прямо на месте может определиться, попробовать на вкус, цвет и сравнить с аналогами других производителей…

54. А что тут определяться? Надо брать!

55. И вот уже под самую завязку продукция оправляется на стройку…

56.

57.

58. Административное здание ОАО «ПЗСП»

59. Помимо производства блоков из газобетона, железобетонных изделий и конструкций для жилищного и промышленного строительства, предприятие также производит: тротуарную и фасадную плитку, растворы и бетоны различных марок, известь, асфальтобетон, металлопластиковые окна, стальные двери и столярные изделия, и все это за один раз конечно не посмотреть, поэтому мы обязательно еще вернемся сюда и расскажем, как живет строительная отрасль нашего края.

Большое спасибо за сопровождение по цехам завода Роману Лукьянову (мастеру участка блоков), Александру Голдобину (мастеру участка панелей) и Нине Красниковой (специалисту по работе со СМИ) ОАО «ПЗСП»!

Источник

kak-eto-sdelano.ru

Применение газобетона в строительстве

С каждым годом газобетон становится всё более востребованным в самых разных сферах строительства. Данный материал используется в постройке частных и многоквартирных домов, гаражей, промышленных и сельскохозяйственных зданий, бань, беседок, заборов и прочих сооружений.

Газобетонные блоки применяются, прежде всего, для возведения наружных и внутренних стен жилых домов, магазинов, офисных зданий, ферм. Такую популярность рассматриваемый материал получил благодаря своим впечатляющим теплоизоляционным свойствам. Также к достоинствам газобетона относится высокая степень пожаробезопасности, относительно малый вес блоков и более легкий процесс укладки по сравнению с аналогичной процедурой по кирпичу.

Расширение производства газобетона позволило выпустить на рынок блоки разных размеров, форм и узконаправленного предназначения. К примеру, гладкостенные блоки используются преимущественно для строительства несущих стен и перегородок, и могут иметь разную ширину и толщину. В то же время для возведения армопоясов применяют специальные газобетонные U-блоки, которые потом заполняют бетоном.

Применение газобетона для несущих стен

Одной из областей строительства, в которой всё чаще обращаются к использованию газобетона, является постройка несущих стен. Газобетонные блоки хороши для возведения 2-3-этажных домов, хотя в каждом частном случае нужно учитывать технические характеристики материалов.

Газобетонные блоки D400 с толщиной не меньше 375 мм подойдут для строительства зданий с 1-2 этажами, причём в таких случаях можно обойтись без утеплителя. Для домов с большим количеством этажей уже потребуются блоки D500-D600 и минераловатный утеплитель, параметр паропроницаемости которого наиболее близок к соответствующей характеристике газобетона.

Возведение ненесущих внешних стен

В строительстве монолитных высоток также активно применяются газобетонные блоки для заполнения ненесущих стен. Каркас многоэтажных зданий делается из привычного прочного железобетона, а вот для возведения внешних стен и перегородок используют как раз-таки газобетон.

Газобетонные блоки марок D300-D600 обладают меньшим весом, а потому и нагрузка на общую конструкцию будет ниже. Кроме того, внешние стены из газобетона отлично сохраняют тепло.

Тип блоков D500-D600 используется чаще в структуре навесных фасадов. Они отличаются повышенной прочностью и способны нормально переносить большую физическую нагрузку, однако обязательно требуется утепление минераловатой.

Применение газобетона для перегородок

Газобетон станет подходящей основой и для возведения перегородок в зданиях различного типа, ибо этот материал не только крепок и отлично удерживает тепло, но ещё и обладает достаточно хорошей звукоизоляцией.

В пользу газобетона говорит и тот момент, что блоки имеют разную толщину (50-200 мм), и поэтому могут быть удачно применены в различных строительных проектах, будь то частный дом, многоэтажка, офисное или коммерческое помещение.

Заборы из газобетона

Сегодня рынок строительных материалов предлагает массу различных вариантов для возведения заборов, но, несмотря на это, газобетон способен составить солидную конкуренцию и в этой сфере. К достоинствам газобетонных блоков в данном случае относится их долговечность, доступная стоимость и несложный монтаж. Однако стоит заметить, что постройка газобетонных заборов требует предварительную укладку бетонного фундамента и гидроизоляцию.

Постройка бань из газобетона

В силу своих характеристик газобетон – практически совершенный материал для строительства бань, ибо обеспечивает высокую теплоизоляцию и стоит недорого. Как и в ситуации с заборами, требуется бетонный фундамент и качественная гидроизоляция, а на конечном этапе – отделка внутри и снаружи, для чего подойдёт, к примеру, сайдинг или укладка керамической плитки.

Выводы

В конечном итоге можно сделать вывод, что использование газобетонных блоков выгодно и эффективно сразу в нескольких видах строительства. Отличные тепло- и звукоизоляционные характеристики, небольшой вес, простота монтажа, большой ассортимент размеров и форм, здравая цена – всё это делает газобетон целесообразным и фактически универсальным материалом, отчего и спрос на него стремительно растёт. Но чтобы все преимущества газобетона действительно работали, строительство должно быть строго по технологии.

stroy-gazobeton.ru