состав, пропорции, технология изготовления в домашних условиях

Арболитовые блоки – это строительный материал, применяемый для возведения малоэтажных домов (не более 2 этажей), хозяйственных построек, перегородок и в качестве теплоизоляции. Для его изготовления используются такие компоненты как портландцемент, древесные отходы, добавки и вода. Пропорции зависят от требуемой марки. Он бывает теплоизоляционным и конструкционно-теплоизоляционным. В отличие от опилкобетона для арболита не нужен песок.

Компоненты и пропорции

В состав входит цемент, заполнитель, добавки и вода. Для изготовления качественных блоков рекомендуется использовать портландцемент марок М300-М500, но не ниже. Для теплоизоляционных понадобится М300, конструкционно-теплоизоляционных – от М400. Расход зависит от требуемой марки по прочности и вида наполнителя.

В качестве заполнителя используется щепа хвойных и твердолиственных пород деревьев, также может добавляться кора и хвоя, но в небольших количествах – 5-10 %.

Главное требование к наполнителю – это размер. Он не должен быть слишком крупным, так как при попадании на него воды он начинает разбухать. В итоге щепки разламываются. Оптимальным размером является длина до 2,5 см, ширина 1 см, толщина от 2 до 5 мм, форма игольчатая.

Если используется костра льна, то следует сначала ее подготовить, так как она содержит большое количество сахара, который ухудшает адгезионные характеристики цементного порошка. Для этого ее поливают известковым молоком в пропорции 1 часть извести к 4 частям костры. После чего оставляют на двое суток. 2 раза в день кучу перемешивают, чтобы вся костра льна равномерно пропиталась известковым молоком.

Для достижения необходимой прочности и плотности в состав смеси из щепы и портландцемента вносятся химические добавки. Благодаря им разрушаются сахара, находящиеся в древесных отходах, и значительно ускоряется процесс схватывании раствора, улучшается показатель водонепроницаемости и увеличивается срок эксплуатации.

К добавкам относятся хлористый кальций, жидкое стекло, известь и сернокислый алюминий. Чаще всего используется хлористый кальций и сернокислый алюминий. Если добавить алюминий, то прочность блоков значительно возрастает, так как этот компонент устраняет все негативные последствия сахара.

Пропорция добавок не должна превышать 2-4% от всего объема вяжущего наполнителя. Их можно использовать как по отдельности, так и комбинировать, например, хлористый кальций с алюминием в соотношении 1:1. Перед тем как добавить в состав, их разводят водой. Расход материалов зависит от требуемой марки по прочности.

Воду для замешивания смеси можно брать практически любую, главное, чтобы она была без грязи и других подобных примесей. Температура должна быть не ниже +15°С. Иначе значительно снизится скорость процесса гидратации цемента.

Перед тем как сделать арболитовые блоки своими руками, нужно рассчитать пропорции. Для этого рекомендуется умножить число требуемой марки на 17, например, если необходим М25, то 17*25=425 кг цемента потребуется для изготовления 1 м3.

Приблизительное соотношение компонентов следующее: 1 часть древесных отходов, 1 часть вяжущего порошка и 1,5 части добавок, разведенных водой. Для замешивания смеси арболита марки М15 потребуется около 270 кг портландцемента, 280 кг щепы, примерно 12 кг добавок и 280 л воды. Для М20 – 330 кг цементного порошка, 300 кг древесных отходов, столько же химических добавок и 40 л воды.

Технология производства

Чтобы изготовить блоки в домашних условиях, потребуется самому сделать формы, причем лучше всего разборные, тогда во время вытаскивания меньше риск повредить материал. Сооружаются формы из деревянных досок или фанеры. Внутри рекомендуется отделать их линолеумом или другим подобным материалом, чтобы смесь не присохла к стенкам. Размеры могут быть любыми, в зависимости от назначения.

Сооружаются формы из деревянных досок или фанеры. Внутри рекомендуется отделать их линолеумом или другим подобным материалом, чтобы смесь не присохла к стенкам. Размеры могут быть любыми, в зависимости от назначения.

Формы устанавливаются на ровном месте, чтобы состав распределился равномерно. Приступают к приготовлению раствора своими руками. Древесные отходы засыпают в бетономешалку, вносят цементный порошок и воду с добавками. Все перемешивается в течение 10 мин до однородной консистенции. Химические добавки лучше всего вносить методом распыления, так они распределятся по всем щепкам равномерно.

Как только смесь готова, ее разливают по формам. Во время заливки ее нужно постоянно утрамбовывать, чтобы удалить все пустоты. Из-за оставшегося внутри блока воздуха сильно снижается прочность. Удалять пустоты лучше всего специальным оборудованием, например, вибропрокатом.

Готовые формы оставляют для затвердевания, накрыв пленкой. При температуре +15°С арболитовая смесь достигнет 50%-ной прочности за 5 суток, а при +40°С схватится полностью за 2 дня. Во время замешивания не стоит всыпать сразу всю дозировку компонентов, лучше всего делать это частями. Это поможет избежать появления комков.

Во время замешивания не стоит всыпать сразу всю дозировку компонентов, лучше всего делать это частями. Это поможет избежать появления комков.

Преимущества:

- низкий коэффициент теплопроводности;

- устойчивость к огню;

- невысокая стоимость;

- хороший показатель на изгиб.

При движении фундамента во время пучения грунта арболит не растрескивается, а при повышенных нагрузках лишь слегка продавливается. Различается марками по прочности. Маркируется она буквой М и числом после нее: М5, М10, М15, М25, М35 и М50. От М5 до М15 – теплоизоляционный, М25-М50 – конструкционно-теплоизоляционный.

Главный недостаток – в условиях повышенной влажности обязательно необходима пароизоляция и защита от атмосферных осадков. Снаружи блоки окрашивают, а изнутри закрывают пароизоляционной пленкой.

Арболитовые блоки — состав смеси, пропорции для приготовления

Арболит не является современным строительным материалом – он изобретен еще в середине прошлого века и до сих пор применяется в строительстве. Здания, построенные еще в начале его использования, сегодня наглядно демонстрируют преимущества и целесообразность использования арболитовых блоков, состав смеси и точные пропорции для их изготовления уже многократно проверены в теории и испытаны на практике.

Здания, построенные еще в начале его использования, сегодня наглядно демонстрируют преимущества и целесообразность использования арболитовых блоков, состав смеси и точные пропорции для их изготовления уже многократно проверены в теории и испытаны на практике.

Что такое арболит, его состав

Современным языком, это называется «композитный материал» — сочетание нескольких компонентов – основы, связующих и добавок для улучшения качества исходного материала. Состав арболита и его пропорции найдены удачно – новый материал получает преимущества старых, а также частично или полностью избавляется от их недостатков.

Методика изготовления разработана в Голландии, где были созданы монолитный арболит и блочный – что это такое, мир узнал еще в 1930-е годы. Новый материал стал достаточно быстро популярен в Европе, США и СССР, куда он пришел в 1960-е года.

Получаемый в промышленных условиях арболит состоит из следующих компонентов:

- Древесные щепки (щепа), размерами 3-5х5-10х25 мм.

Лучший арболит получается из измельченной хвои, но использовать для изготовления можно и другие породы, а также костру (одеревеневшие части стеблей), рисовую солому или хлопчатник. Этот компонент дает материалу теплоизоляционные свойства деревянного бруса.

Лучший арболит получается из измельченной хвои, но использовать для изготовления можно и другие породы, а также костру (одеревеневшие части стеблей), рисовую солому или хлопчатник. Этот компонент дает материалу теплоизоляционные свойства деревянного бруса.

- Наполнители. Их основной задачей является нейтрализация сахаров, находящихся в древесине и провоцирующие ее последующее гниение. Они же привлекают термитов и прочих насекомых, питающихся деревом. В промышленных условиях арболит в свой состав включает сульфат алюминия – известная пищевая добавка E520, реже применяется хлорид или нитрат кальция. В частном строительстве, при невозможности достать эти компоненты, в раствор добавляют жидкое стекло.

- Цемент. Это главный связующий элемент, также напрямую влияющий на свойства получаемого материала – от него зависит плотность и сопротивление механическим повреждениям. Чаще всего применяется марка 500.

- Вода. Растворитель наполнителей, инициатор и катализатор реакции цемента.

В состав арболита компоненты входят в таких соотношениях: цемент – 25 кг, щепа – 120-150 л, вода – 40 л, жидкое стекло – 0,5 л.

Наглядно про арболит на видео:

Технические характеристики материала

Второе название материала – древобетон или древоблок, он получил из-за наличия в нем большого количества дерева. Арболитовые блоки в свой состав включают 90% щепы – желательно хвойной. Но нельзя воспринимать их как полный аналог дерева — стандартизирован арболит именно как бетон или строительный камень.

Технические характеристики арболита объединяют в себе свойства древесины и цемента, что выделяет его даже среди аналогов – пенобетона и газобетона.

Как минимум, по показаниям теплопроводности, простоте обработки и укладки, арболит значительно превосходит кирпич.

Характеристика материала в таблице:

| Свойство | Значения |

| Плотность (сколько весит кубический метр материала), кг/м3 | 500-850 |

| Прочность на сжатие (необходимое усилие для сжатия блока), МПа | 0,5-3,5 |

| Прочность на изгиб (необходимое усилие для изгиба блока), МПа | 0,7-1 |

| Теплопроводность (чем меньше, тем лучше), Вт/(м*С) | 0,08-0,17 |

| Модуль упругости (способность сжиматься без деформации), МПа | 250-2300 |

| Морозостойкость (сколько раз мокрый блок можно заморозить) | 25-50 |

| Водопоглощение (впитываемая вода относительно веса), % | 40-85 |

| Усадка (изменение размеров после укладки), % | 0,4-0,5 |

| Биостойкость (чем больше, тем лучше), группа | V |

| Огнеустойчивость (время до разрушения материала в огне), мин | 45-90 |

| Звукоизоляция (процент пропускаемых звуков до 2000 Гц), % | 0,17-0,6 |

Многие характеристики материала зависят от его плотности, которая варьируется из-за использования различных сортов цемента и наполнителей. В первую очередь это влияет на плотность и теплопроводность.

В первую очередь это влияет на плотность и теплопроводность.

Параметры водопоглощения изменить невозможно, но для их уменьшения, как и с остальными материалами, применяется оштукатуривание стен или декоративные фасадные панели.

Плюсы, минусы и ограничения использования

Арболит применяется в строительстве давно и успешно. За это время полностью выявлены все преимущества и недостатки материала, а также способы борьбы с последними. Единственное серьезное ограничение на использование есть на применение арболита в многоэтажном строительстве – дом выше трех этажей из него возводить нельзя.

В остальных случаях, целесообразность его использования рассматривается в зависимости от преимуществ и недостатков материала.

Чем хорош арболит

Этот стройматериал достаточно прост в изготовлении – его можно делать даже вручную, для чего достаточно простой бетономешалки. Кроме этого, достаточно и других преимуществ:

- Хорошая устойчивость к механическим воздействиям.

При этом, блок можно распилить обычной ножовкой по дереву, чтобы придать нужную форму.

При этом, блок можно распилить обычной ножовкой по дереву, чтобы придать нужную форму. - Арболит это легкий материал, поэтому для выстроенного из него дома не нужен мощный фундамент.

- Технология изготовления делает материал непривлекательным для термитов и подобных насекомых, а также делает стены устойчивыми к грибкам и плесени.

- Арболитовые блоки крупнее и легче аналогов из шлакоблока, пено или газобетона. Размеры позволяют уменьшить количество операций (принес-уложил) что ускорит общий темп строительства. Если шлакоблок весит 8 кг, то равный по размеру арболитовый материал около 4 – меньше сил потратится на его транспортировку. При этом прочность арболита примерно такая же.

- Арболитовые стены хорошо поддаются сверлению – в них можно забивать гвозди или закручивать шурупы, где они держатся как в деревянных досках.

- Отличный теплоизолирующий материал – иногда используется как утеплитель.

- Арболит не горит. При длительном воздействии высокой температуры может начать тлеть, но дыма при этом выделяется немного.

- В отличие от хрупкого бетона, арболитовые блоки способны выдерживать гораздо большие нагрузки на растяжение, поэтому трещины в стенах из этого материала могут появиться только вследствие грубого нарушения технологии строительства.

- Арболит не содержит вредных химических соединений, что делает его экологически чистым материалом.

- Значения паропроницаемости материала схожи с деревянными изделиями – стены «дышащие» и не нуждаются в дополнительной вентиляции.

- Долговечность. По техническим характеристикам, морозостойкость арболита до 50 циклов заморозки. Если же учитывать, что замораживание может повредить только влажному материалу, при правильной и своевременной обработке стен штукатуркой, срок их службы составить гораздо больше, чем 50 лет.

Недостатки материала

Технология производства подразумевает большое количество ручного труда – к примеру, автоматика не способна произвести распалубку и на ее долю остается смешивание компонентов. Остальное по возможности делается в полуавтоматическом режиме, но если на обслуживании станка по производству арболита будет меньше 3-4 человек, то скорость работы значительно упадет. Материал для изготовления сам по себе недорогой, но значительная часть себестоимости составляет оплата труда рабочих.

Остальное по возможности делается в полуавтоматическом режиме, но если на обслуживании станка по производству арболита будет меньше 3-4 человек, то скорость работы значительно упадет. Материал для изготовления сам по себе недорогой, но значительная часть себестоимости составляет оплата труда рабочих.

«Дышащие» стены одновременно подразумевают высокий уровень их гигроскопичности материала. Если блоки напитаются влагой, особенно перед заморозками, то срок их службы резко снизится. Оштукатуривание стен позволяет справиться и с этой проблемой.

В осенне-зимний период, хранящиеся на складе блоки штукатуркой не покроешь, поэтому их надо беречь от намокания.

Один из минусов материала можно увидеть глазами – это его внешний вид – выглядит как ДСП, но цвет как у бетонного покрытия. Для решения этой проблемы стены штукатурятся или покрываются сайдингом. Некоторые производители предлагают арболит с уже оштукатуренной одной стороной, но особого смысла в этом нет, так как штукатурить стены все равно надо, хотя бы и для предотвращения их намокания.

В кустарных условиях, чем часто грешат мелкие производители, сложно получить точную геометрию блоков. Это значит, что швы между ними будут толстыми, а это кроме перерасхода цемента, еще и дополнительные «мостики холода».

Технология производства

Есть несколько способов получить арболит – ручное производство и на полуавтоматических станках. Полностью автоматизированной линией пока не хвастался ни один производитель. Наиболее «продвинутой» пока остается технология показанная на видео:

Полный цикл производства, делается арболит своими руками или в заводских условиях, схематично выглядит следующим образом:

- Подготовка досок. Очистка их от коры, грязи и прочего мусора. Если в арболитовый блок попадет подгнивший кусок коры, то это нарушение технологии.

- Дробление досок на щепу. Надо не выходить за рамки определенных ГОСТом размеров 3-5х5-10х25 мм (высота-ширина-длина), иначе качество арболита будет сомнительным.

- Подготовка, дозировка и смешивание компонентов.

Перед применением щепа выдерживается под открытым небом не меньше 4-х месяцев или же вымачивается в минерализованном растворе (сульфат алюминия, хлорид кальция, жидкое стекло). Дозировка выполняется весовым или объемным методом. Смешивание проводится 5-10 минут, чтобы цемент покрыл всю щепу.

Перед применением щепа выдерживается под открытым небом не меньше 4-х месяцев или же вымачивается в минерализованном растворе (сульфат алюминия, хлорид кальция, жидкое стекло). Дозировка выполняется весовым или объемным методом. Смешивание проводится 5-10 минут, чтобы цемент покрыл всю щепу. - Далее полученная масса засыпается в формы, предварительно смоченные водой, и трамбуется. Это ключевой этап и с трамбовкой надо соблюдать осторожность – если применять для этих целей вибростол, то процедура не должна быть дольше 30 секунд. В противном случае цемент, как более тяжелый, просто начнет опускаться на дно. В опалубке и под гнетом блоки оставляются на сутки.

- После распалубки блоки сохнут на солнце в течение 3-4 дней. Для полного соблюдения технологии их надо выдержать на сушке 3 недели. После этого будет разрешена их транспортировка.

Пропорции компонентов для изготовления арболита

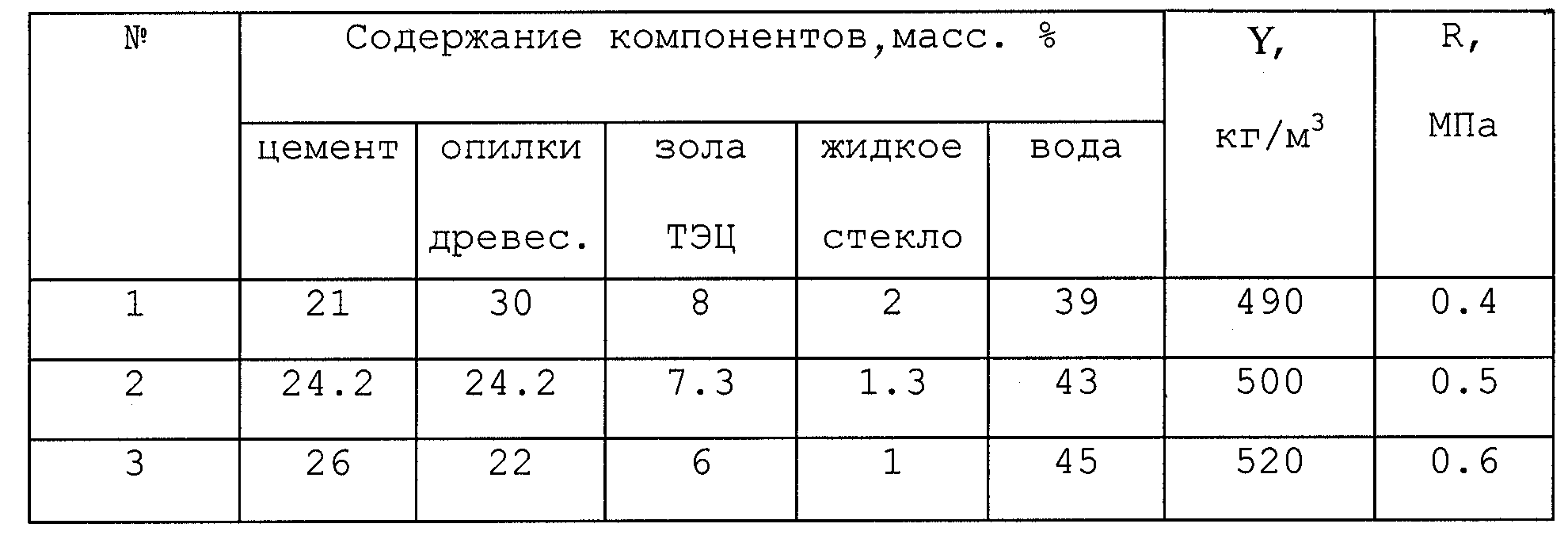

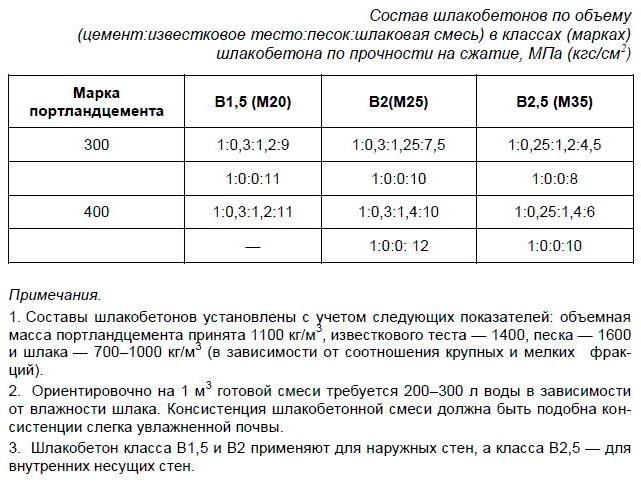

Соотношение компонентов для смеси объемом 1 м³ в таблице:

| Для изготовления блоков | ||||

| Марка арболита | Цемент М 400, кг | Щепа, кг | Добавки, кг | Вода, л |

| М-15 | 250-280 | 240-300 | 12 | 350-400 |

| М-25 | 300-330 | 240-300 | 12 | 350-400 |

| Для создания монолитной стены (заливки в опалубку) | ||||

| В-0,75 | 280-300 | 180-190 | 8 | 330-360 |

| В-1 | 300-330 | 200-210 | 8 | 360-390 |

| В-1,5 | 330-360 | 220-230 | 8 | 390-430 |

| В-2,5 | 360-400 | 240-250 | 8 | 430-480 |

Арболит В-0,75 используется для утепления; В-1 для возведения одноэтажных домов, плюс мансарды; В-1,5 для гаражей и прочих построек, В-2,5 для 2-3 этажных домов.

состав, пропорции по ГОСТ, изготовление своими руками

Арболитовые блоки все чаще стали использовать при возведении одноэтажных домов, внутренних перегородок в них, гаражей, хозяйственных построек. Впервые о них как о строительном материале для изготовления временного и постоянного жилья заговорили в середине 20 века.

Оглавление:

- Состав арболита

- Пропорции

- Как сделать своими руками?

Несмотря на то, что основным компонентом является дерево, по многим характеристикам арболит не уступает традиционным материалам, он сохраняет тепло и комфортабельную обстановку в построенных из него помещениях.

Из чего состоят блоки?

Компонентный состав арболита рассчитан так, что он способствует сохранению его прочности, огнестойкости и долговечности. В него входят: вода, наполнители, цемент, химические добавки.

1. Наполнители. Применяются отходы переработки сельскохозяйственных культур (чаще костры льна) и деревообработки (щепа).

- Древесная щепа – самый распространенный компонент. При производстве блоков из арболита берется щепа длиной до 15 см и шириной не более 2 см, без присутствия листьев и примесей. Вместе со щепой можно добавить опилки или стружку в соотношении 1:1. Используются в основном хвойные породы древесины, намного реже – лиственные.

- Костры льна. Являются полноценным материалом для арболита. Используются в том виде, в каком они были на предприятии: их не надо дополнительно измельчать. При длине частиц льна 15-20 см и ширине до 5 см качество получаемых блоков высокое.

2. Все наполнители содержат в составе сахара и смоляные кислоты, препятствующие адгезии цемента с их частичками. Для уменьшения их количества и минерализации щепы (костр льна) применяются: сернистый глинозем, хлорид кальция, жидкое стекло, известь. Эти компоненты повышают биологическую устойчивость, снижают водопроницаемость, увеличивают срок эксплуатации блоков. Их можно использовать как самостоятельно, так и сочетать между собой: хлорид кальция и сернокислый глинозем (1:1), жидкое стекло и гашеную известь (1:1). Каждую добавку перед применением необходимо растворить в воде.

Их можно использовать как самостоятельно, так и сочетать между собой: хлорид кальция и сернокислый глинозем (1:1), жидкое стекло и гашеную известь (1:1). Каждую добавку перед применением необходимо растворить в воде.

3. Вода – берется обычная техническая.

4. Цемент – используется с маркой 400 или 500 (можно выше).

Пропорции компонентов

При изготовлении арболита следует строго соблюдать соотношение всех ингредиентов между собой. Расход материалов в процентном содержании:

- соотношение наполнителей составляет 80-90%;

- примерный объем цемента в общей массе – 10-15%;

- объем воды – 60-70%;

- химические добавки – 2-4%.

Для производства 1 м3 материала берутся следующие пропорции компонентов в арболитовых блоках: по 300 кг наполнителя и цемента, 400 л воды.

При обработке наполнителей используется чаще всего известковый раствор. Он готовится в пропорции: 2,5 кг извести, 150-200 л воды на 1 м3 древесной щепы (костр льна). Чтобы ускорить затвердевание и улучшить свойства материала, добавляются хлористый алюминий, жидкое стекло, хлористый кальций в соотношении: на 1 м3 арболита – до 10 кг. Такой состав смеси является классическим, а изменение пропорции компонентов может негативно сказаться на качестве.

Чтобы ускорить затвердевание и улучшить свойства материала, добавляются хлористый алюминий, жидкое стекло, хлористый кальций в соотношении: на 1 м3 арболита – до 10 кг. Такой состав смеси является классическим, а изменение пропорции компонентов может негативно сказаться на качестве.

Изготовление арболита

Сделать блоки из арболита можно самому, а не приобретать готовые. При этом нет необходимости вкладывать большие финансовые средства на покупку дорогого спецоборудования и сырья.

Перед тем как сделать арболитовые блоки своими руками необходимо приготовить:

- лоток для замешивания смеси или бетономешалку;

- разъемные формы;

- лопату;

- крупное сито;

- поддон металлический.

Предварительно следует позаботиться о формах для выработки блоков из арболита. Их можно приобрести или сделать своими руками. Для изготовления используются доски до 2 см толщиной, скрепленные по требуемым размерам. С внешней стороны их отделывают пленкой (фанерой).

Перед тем как делать блоки из арболита, наполнитель выдерживается около 40 дней на улице. Это очищает его состав от сахаров и смоляных кислот. В течении всего времени его следует переворачивать и «тормошить» до 4 раз в день, чтобы дать возможность воздуху свободно проникать в нижний слой. Для достижения максимального эффекта и ускорения процесса распада сахаров и кислот наполнители рекомендуется поливать 15% раствором извести. Она же является прекрасным антисептиком. Затем отлежавшийся состав просеивается ситом с крупными ячейками, что избавляет его от остатков земли и постороннего органического мусора.

Вся работа выполняется в такой последовательности:

1. Очищенный наполнитель замачивается в воде. В этот состав добавляется жидкое стекло и перемешивается бетономешалкой или вручную (при небольшом объеме).

Смесь для изготовления арболитовых блоков готовится в пропорции: 6:2:1, это означает, что на 6 мешков наполнителя потребуется 2 просеянного песка и 1 цемента. При замешивании не надо все компоненты сразу загружать в бетономешалку. Их лучше закладывать порциями, не выключая агрегат. Частями заливается и вода. Такой способ даст возможность избежать образования комков и повысит конечное качество материала.

При замешивании не надо все компоненты сразу загружать в бетономешалку. Их лучше закладывать порциями, не выключая агрегат. Частями заливается и вода. Такой способ даст возможность избежать образования комков и повысит конечное качество материала.

2. Подготовить формы для заливки. Для этого их внутренняя сторона обмазывается известковым молочком. Чтобы не было прилипания массы к стенкам, их можно обшить линолеумом.

3. Арболитовая смесь заливается в формы. Чтобы не допустить образования завоздушленных участков, после заполнения вся масса взбалтывается, стенки простукиваются.

4. Смесь уплотняется электрической (пневматической) трамбовкой, можно использовать вибропресс. Выдерживается около суток.

Формы ставятся в затененное место, укрываются пленкой и выдерживаются около трех недель на воздухе при температуре не меньше 15 С. Изготавливая блоки своими руками, специалисты советуют первую партию сделать небольшой, чтобы проверить качество и правильность взятых пропорций всех компонентов.

Блоки из арболита готовы к возведению строения после того, когда достаточно хорошо схватятся. Главное условие – это обязательная внешняя отделка.

Состав арболита, пропорции компонентов, характеристики, плюсы и минусы

Арболит является одним из представителей легкого бетона и используется при строительстве зданий и сооружений любого предназначения. Возведение загородных домов, дач и надворных построек станет бюджетным мероприятием, если в качестве основного материала выбрать арболит. Его применяют в виде блоков для устройства наружных несущих стен и внутренних перегородок, а также из него изготавливают различные плиты и панели.

Оглавление:

- Из чего состоит арболит?

- Пропорции компонентов и нюансы изготовления

- Плюсы и минусы

Технические характеристики:

- плотность: 600-650 кг/м3;

- прочность на сжатии: до 1 МПа;

- прочность на изгибе: до 1 МПа;

- теплопроводность: 0,07-0,17 Вт/мхК;

- морозоустойчивость: 50 циклов;

- звукопоглощение: 126-2000 Гц;

- поглощение влаги: 40-85%;

- усадка: 0,5%.

Состав блоков

Арболит производят из древесного наполнителя, связующего, химических составляющих и воды. Древесный заполнитель присутствует в виде отходов деревообработки (ель, пихта, осина, сосна, береза, тополь) и растениеводства (льняная костра, рисовая солома, стебли хлопчатника). Очень крупные частицы после намокания увеличиваются в объеме, это может привести к последующему разрушению, а мелкие возьмут на себя больше цементного раствора. Оптимальный их размер – 40х10х5 мм. Его химическая активность является основным недостатком, поэтому введение древесины свежесрубленных деревьев в состав арболитовых блоков крайне не рекомендуется.

Наиболее востребованным органическим составом считается стружка древесная и щепа в пропорции 1:1 или 1:2. Помимо опилок можно брать отходы льна. Костра должна быть игольчатой формы, шириной 2-5 мм и длиной 15-25 мм. В составе сырья недопустимо присутствие инородных частиц, признаков плесени и гнили, а в зимний период – льда и снега.

В составе сырья недопустимо присутствие инородных частиц, признаков плесени и гнили, а в зимний период – льда и снега.

Находящийся в льне сахар разрушает цемент, поэтому необходимо ввести в состав арболита химические вещества. Для улучшения качества легкого бетона, костру нужно обработать известковым молочком (2,5 кг извести растворить в 150-200 литров воды на 1 м3 наполнителя) выдержать 2 суток и перемешивать каждый день. Использование этой технологии снизит расход цемента до 100 кг на куб бетона. Еще один способ нейтрализовать сахар – это поместить костру 3-4 месяца на свежем воздухе, что придаст блокам дополнительную прочность.

Минеральным связывающим в составе смеси является портландцемент марки 400, 500 и выше. Чтобы рассчитать количество цемента на 1 куб арболита 16, нужно увеличить его значение в 17 раз. Получается: 16х17= 272 кг. Химические добавки определяют свойства арболитового блока. Независимо от климатического пояса, где будет возводиться сооружение или здание из этого строительного материала, введение их в состав обязательно. Благодаря способности нейтрализации сахара, химические вещества сделают возможным использовать древесные наполнители без ее обработки.

Благодаря способности нейтрализации сахара, химические вещества сделают возможным использовать древесные наполнители без ее обработки.

Такими добавками могут служить: растворимое стекло, K2SO4, гашеная известь и CaCl2. Сернокислый алюминий, соединяясь с сахарами, нейтрализует их действие увеличивая при этом прочность готового изделия. Химические вещества применяют как отдельно, так и в сочетании: Al2(SO4)3 и CaCl2 в пропорции 1:1, гашеная известь и растворимое стекло – 1:1. Перед использованием их разводят в воде, после чего соединяют с арболитовой смесью. Общая масса присадок в 1 кубометре не должно превышать 4% от всего веса цемента.

Арболит марки 30 включает добавки: Al2(SO4)3 и CaCl2 – 1:1; Na2SO4 и CaCl2 – в таком же соотношении и в количестве 4 % от всего веса цемента. Na2SO4 и AlCl3 – 1:1 в 2 % от массы связывающей части. При производстве арболита пропорции на 1 м3 замеса должны быть строго соблюдены.

При производстве арболита пропорции на 1 м3 замеса должны быть строго соблюдены.

Технология изготовления

Арболитовые блоки можно делать своими руками. Если нужно большое их количество, приобретают бетономешалку, трамбовку, пресс-формы и печь для сушки. Бюджетный вариант предполагает самостоятельное изготовление форм и покупку смесителя составных частей раствора. Пропорции компонентов в арболитовых блоках были рассмотрены выше, поэтому:

1. В бетономешалку постепенно насыпаем древесный наполнитель и заливаем его водой с химическими добавками, тщательно все перемешиваем.

2. Засыпаем портландцемент и, понемногу вливая воду, снова все мешаем.

3. Обрабатываем форму внутри известковым раствором.

4. Готовую смесь накладываем в формы, плотно трамбуя каждый слой. Объем заполняется до уровня 2 см от края.

5. На свободное место укладываем раствор для штукатурки. Разравниваем поверхность при помощи шпателя.

Полученный блок должен находиться в форме около 24 часов, после чего его вынимают и размещают на две недели под навес для постепенной просушки.

Как видно, технология изготовления арболитовых блоков своими руками довольно проста, а соблюдение необходимых пропорций позволит получить на выходе строительный материал, полностью соответствующий его техническим характеристикам.

Преимущества и недостатки блоков

- высокая звуко- и теплоизоляция;

- повышенная пожароустойчивость;

- устойчивость к появлению плесени и к гниению;

- обладает достаточной прочностью;

- отсутствует необходимость в мощном фундаменте;

- легкость и простота монтажа;

- экологичный, невысокая стоимость.

Обладая определенной влагопроницаемостью, конструкции из арболита могут эксплуатироваться в условиях сухого режима. Во всех остальных случаях стены должны быть защищены от влаги изоляционным материалом. При строительстве стен в подвалах и цокольных этажей применение арболитных блоков не рекомендуется. Защитой от воздействия атмосферных осадков служит их гидрофобная окраска или оштукатуривание стен с двух сторон.

Защитой от воздействия атмосферных осадков служит их гидрофобная окраска или оштукатуривание стен с двух сторон.

Прежде чем самому приступить к изготовлению арболитовых блоков, необходимо все правильно рассчитать и обдумать. При точном соблюдении технологии производства дома из этого строительного материала получатся комфортными, теплыми и недорогими.

Состав смеси и пропорции для арболитовых блоков

По мере того как технический прогресс двигается вперед, появляются все новые материалы для строительства домов своими руками. Если раньше дело ограничивалось деревом, камнем или кирпичом, то сегодня существуют различные виды бетона, которые превосходят другие материалы по характеристикам. Одним из таких материалов является арболит. Это уникальный материал, который вместил в себе преимущества как бетона, так и древесины. Его состав достаточно прост, и вы можете приготовить раствор своими руками. Примечательно, что он может использоваться как обычный бетон, путем заливки смеси в опалубку, а может быть, сделан в виде блоков, для обычной кладки. Арболитовые блоки можно купить в специализированном магазине, или приготовить раствор своими руками, сделав блоки из готовой смеси.

Арболитовые блоки можно купить в специализированном магазине, или приготовить раствор своими руками, сделав блоки из готовой смеси.

Все что нужно – знать точный состав арболита, пропорции для смешивания смеси и технологию его приготовления. Давайте рассмотрим все детальней.

Арболитовый блок – из чего он состоит

Арболит, из которого формируют арболитовые блоки для кладки, состоит из 3 основных компонентов:

- заполнитель;

- минеральное вяжущее;

- химические добавки и вода.

Путем соединения всех этих элементов получается арболитовый раствор, который впоследствии используется для формирования блоков. Состав достаточно простой и каждый сможет сделать материал для своих целей. Сам по себе материал легкий, поэтому блоки идеально подходят для кадки. Их достоинством, по сравнению с газоблоками и пеноблоками, является большая граница прочности. Они стойкие к трещинам и ударам.

Несмотря на то что главным компонентом является древесные опилки (щепа), арболит высоко ценится и не уступает по характеристикам традиционным материалам. Наоборот, арболитовые блоки хорошо сохраняют тепло и создают хороший микроклимат в помещении.

Наоборот, арболитовые блоки хорошо сохраняют тепло и создают хороший микроклимат в помещении.

Органический заполнитель

Львиную долю в составе арболитных блоков занимает древесная щепа. Это основной материал, который входит в его состав. Такой органический заполнитель легко можно приобрести за небольшие деньги. Стоит обратиться в местную пилораму, где есть отходы деревообработки и договориться с работниками. Преимущественно используют хвойные породы дерева и твердолиственные. Пихта, сосна, ель, осина, бук, береза и тополь идеально подходят, чтобы сделать из них арболитовый раствор. Также можно использовать костру льна.

Чаще всего применяется древесный заполнитель: дробленка, стружка с опилками, в пропорции 1:1 или 1:2, щепа, стружка и опилки, в пропорции 1:1:1. Все пропорции измеряются в объеме. К примеру, если нужно добиться соотношения 1:2, то берется 1 ведро древесных опилок и 2 ведра стружки. Опилки легко заменяются кострой льна или конопляными стеблями, на состав это не повлияет.

Какие требования к заполнителю? Прежде всего, важно правильно подобрать их размер. Крупные опилки использовать не рекомендуется, ведь когда изделия вступят в контакт с водой, они могут увеличиться в объеме. В результате блок может разрушиться. Если же использовать слишком мелкие частицы, то увеличивается расход цементной смеси. Рекомендуемый размер частиц – 15 или 25 мм длинной и не больше 2–5 мм шириной. Сырье не должно иметь листья и другие примеси.

Предупреждение! Лиственница и свежесрубленная древесина любых пород в состав арболитовых растворов не добавляется. Это запрещено!

Костра льна

Полноценным заполнителем, добавляющимся в раствор, является костра льна. Так как в ней присутствует сахар, обязательно применяются химические добавки. Чтобы улучшить качества готовой смеси для блоков, костра заранее обрабатывается известняковым молоком, в пропорции: 200 кг костры на 50 кг извести. Затем все выдерживается несколько дней в куче, после чего все готово для производства арболита. Благодаря такой технологии расход цемента значительно уменьшается. На 1 м3 арболита требуется 50–100 кг цемента.

Благодаря такой технологии расход цемента значительно уменьшается. На 1 м3 арболита требуется 50–100 кг цемента.

Важно! Если костра льна используется в обычном виде, то конопляные стебли требуют некой обработки. Их нужно предварительно измельчить.

За счет того, что в составе отходов органики есть вещества, растворимые водой, среди которых смоляные кислоты и сахар, это препятствует хорошей адгезии между частицами. Для устранения сахара, древесные щепки требуется выдержать на воздухе 3 или больше месяцев, или обработать его известняком. Во втором случае смесь выдерживается 3–4 дня. Содержимое перемешивается 2 раза на день.

Минеральное вяжущее

Вам никак не сделать раствор своими руками без вяжущего компонента. Он делает арболитовые блоки прочными и пригодными для кладки. В качестве вяжущего вещества используется портландцемент марки М400, М500 или еще выше.

Его расход зависит от вида заполнителя, крупности частиц, марки цемента, характеристик и т. д. Чтобы немного ориентироваться, можно определить расход таким образом: коэффициент 17 нужно умножить на требуемую марку арболита. К примеру, вам нужно приготовить раствор, маркой 15 (B1). В таком случае на 1 м3 арболита потребуется 255 кг цемента.

д. Чтобы немного ориентироваться, можно определить расход таким образом: коэффициент 17 нужно умножить на требуемую марку арболита. К примеру, вам нужно приготовить раствор, маркой 15 (B1). В таком случае на 1 м3 арболита потребуется 255 кг цемента.

Химические добавки

Свойства, которые имеют арболитовые блоки, напрямую зависят от химических добавок. Их использование обязательно в любом случае, неважно, в каком климате выполняются работе. Благодаря добавкам, заполнитель можно использовать без выдержки, ведь они нейтрализуют сахар и другие вещества, что улучшает качество готовых блоков.

В качестве таких добавок может использоваться:

- жидкое стекло (силикат натрия). Закрывает все поры в древесине, поэтому влага не попадет внутрь. Используется после удаления сахара;

- гашеная известь. Она расщепляет сахар и убивает микроорганизмы в опилках;

- сернокислотный алюминий. Отлично расщепляет сахар. Благодаря компоненту состав быстрее набирает прочность;

- хлористый кальций.

Убивает все микроорганизмы и придает древесине противогнилостных свойства.

Убивает все микроорганизмы и придает древесине противогнилостных свойства.

Сернокислотный алюминий и хлористый кальций считаются лучшими добавками. Пропорции добавок – 2–4% от массы цемента, или от 6 до 12 кг на 1 м3. Добавки можно сочетать между собой.

Пропорции для арболитовых блоков

Чтобы сделать арболитовые блоки своими руками важно знать не только состав, но и пропорции. Соотношение всех компонентов между собой следующее: 4:3:3 (вода, древесная щепа, цемент). Химические добавки – 2–4% от общей массы.

Для изготовления 1 м3 арболита своими руками, из которого будут сделаны блоки для кладки, вам потребуется:

- 300 кг древесных отходов;

- 300 кг портландцемента;

- 400 л воды.

В раствор добавляется хлористый кальций или другой химикат. Это классический состав, который легко можно сделать своими руками. Все что потребуется: бетономешалка или большая емкость для размешивания, ведра, лопаты, вилы (для перемешивания вручную) и все компоненты арболита. Процесс выполнения работ следующий:

Процесс выполнения работ следующий:

- Наполнитель (щепу) засыпают в емкость и смачивают водой. Тогда сцепление с цементом будет лучше.

- Затем, постепенно добавляется цемент с добавками. Содержимое тщательно перемешивается в бетономешалке или своими руками, при помощи вил.

- Настало время добавлять воду, в которой уже растворены химические добавки. Все снова перемешивается.

- Как цемент, так и воду требуется добавлять не сразу, а понемногу, небольшими порциями. Так смесь будет легче перемешивать и компоненты будут лучше соединяться между собой.

- После того как сделан раствор, его нужно поместить в подготовленные формочки, чтобы они обрели вид блоков для кладки.

Это состав и пропорции смеси арболитовых блоков, которые можно сделать своими руками. Все что требуется – быть внимательным и четко придерживаться инструкций по его приготовлению. Ниже приводится таблица, которая поможет вам разобраться в том, какие есть марки арболита и каковы пропорции компонентов для его приготовления.

Какой раствор используется для кладки

Это логичный вопрос. Ведь если арболит специфический материал, то может для кладки арболитовых блоков потребуется специфический раствор? Нет. Арболитовые блоки кладутся на обычный цементный раствор, который под силу сделать любому. Он состоит из цемента, песка и воды. Соотношение компонентов – 3:1. Вода добавляется до тех пор, пока раствор не приобретет нужной консистенции. Эта смесь идеально подходит для кладки блоков своими руками.

Итак, зная состав, пропорции и технологию замешивания арболитового раствора, вы можете делать блоки для ваших целей.

Cостав арболита: пропорции, химдобавки, технология изготовления

Общая характеристика арболита

Арболит – строительный материал, являющийся разновидностью легкого бетона, в нашей стране еще недостаточно широко распространен. В то время как за границей он существует под названиями дюризол и велокс и служит теплоизоляционным и конструктивно — теплоизоляционным материалом.

В то время как за границей он существует под названиями дюризол и велокс и служит теплоизоляционным и конструктивно — теплоизоляционным материалом.

Основу арболита составляет древесный заполнитель и цемент. Его не следует путать с опилкобетоном, потому что щепа для него изготавливается специально и имеет свою фракцию и геометрию. Эти особенности утверждены ГОСТОМ 19222-84 «Арболит и изделия из него». Изделия из этого материала производят в виде блоков, плит, панелей.

Изделия из арболита классифицируют, в зависимости от назначения:

- для теплоизоляции и конструктивной теплоизоляции;

- армирования – армированные и неармированные;

- наружного профиля – гладкие и из сложного профиля;

- отделки поверхности — фактурные и нефактурные.

Арболит разделяется в зависимости от марок: 5; 10; 15; 25; 35; 50. Марки означают прочность арболитовых блоков, в зависимости от их предназначения. Теплоизоляционный имеет плотность до 500 кг/м3, конструкционный — плотность свыше 500 до 850 кг/м3. К теплоизоляционному относится арболит М 5,М 10, М15; к конструктивному М 25, М 35, М50.

К теплоизоляционному относится арболит М 5,М 10, М15; к конструктивному М 25, М 35, М50.

Арболит используется при возведении жилых, гражданских, производственных зданий не более двух этажей, в качестве наружных несущих конструкций и внутренних стен помещений, теплоизоляции.

Преимущества и недостатки арболита

- высокий уровень тепло и звукоизоляции;

- высокая пожароустойчивость;

- устойчив к гниению;

- экономичен и недорог в строительстве;

- достаточно прочен, при нагрузке не ломается, а только продавливается. экологически чистый материал;

- в нем надежно крепятся гвозди, шурупы без дополнительного применения деревянных основ.

Однако, арболитовые конструкции без применения пароизоляции допущены к эксплуатации только в условиях сухого и нормального влажностного режима. При относительной влажности воздуха внутри помещения более 60% стены из него должны быть защищены пароизоляционным материалом.

Арболит не применяют для строительства цокольных этажей, карнизов, стен подвалов. Арболит следует защищать от атмосферных осадков путем гидрофобной окраски.

Состав арболита

Арболит изготавливается из древесного заполнителя, минерализатора, химических добавок и воды.

Органические составляющие

В качестве древесного наполнителя используют отходы древесины (сосна, ель, пихта, береза, осина, тополь) камыш, костру конопли, льна. Наиболее используемым древесным составом является деревянная щепа или дробленка и древесная стружка в соотношении 1:1 или 1:2. Вместо опилок можно использовать конопляные стебли или костру льна. Костру льна, из-за содержания в ней сахаров, разрушающих цемент, необходимо предварительно погрузить в известковое молоко (расход 50 кг извести на 200 кг костры) и выдержать 1-2 дня в куче. Другим способом является — выдерживание костры конопли, льна на открытом воздухе в течение 3-4 месяцев, тогда арболитовые блоки будут соответствовать показателям прочности. Форма костры имеет важное значение — она должна быть игольчатой длиной от 15 до 25 мм, шириной в 2-5 мм.

Форма костры имеет важное значение — она должна быть игольчатой длиной от 15 до 25 мм, шириной в 2-5 мм.

Минеральные вяжущие составляющие

Минерализатором в составе арболита выступает портландцемент 400, 500 или более высоких марок. Его расход зависит от его марки заполнителя арболита.

Обычно расход цемента рассчитывают следующим образом: для приготовления 1м3 арболита марки 15, необходимо умножить его значение на на коэффициент 17, например, 15 х 17 = 255 кг.

Химические составляющие арболита

Технические и строительные свойства арболита определяются химическими добавками. Их применение обязательно вне зависимости от климатических условий, в которых будет сооружаться здание из арболита. Именно химические вещества позволят использовать любой древесный наполнитель без предварительной обработки и выдержки, благодаря их способности нейтрализовать сахара.

В производстве арболита используют следующие химические добавки: хлористый кальций, гашеная известь, сернокислый алюминий, растворимое стекло. Наиболее эффективными являются хлористый кальций и алюминий. Сернокислый алюминий в соединении с сахарами нейтрализует их, обеспечивая возрастание прочности арболита.

Наиболее эффективными являются хлористый кальций и алюминий. Сернокислый алюминий в соединении с сахарами нейтрализует их, обеспечивая возрастание прочности арболита.

Общее количество химических добавок в 1 м3 арболита составляет 2-4 % от общего веса цемента (около 6-12 кг). Добавки применяют как отдельно, так и смешивая алюминий с хлористым кальцием в пропорции 1:1, либо соединяя гашеную известь и растворимое стекло (1:1). Перед соединением с арболитовой смесью эти добавки необходимо растворить в воде.

Необходимые пропорции добавок зависят от вида арболита. Для арболитовых блоков марки 30 соотношение добавок следующее: сернокислый алюминий и хлористый кальций (1:1) в пропорции 4% от веса цемента; сернокислый натрий и хлористый кальций (1:1) в объеме 4% от веса цемента; сернокислый натрий и хлористый алюминий (1:1) в пропорции 2% от веса цемента; хлористый алюминий и хлористый кальций (1:1) в пропорции 4% от веса цемента.

Для арболитовой смеси марки 35 хлористый кальций добавляют в пропорции 2% от всей массы цемента. Использование хлористого кальция повышает прочность арболита. Для этого применяется жидкое стекло — силикат натрия или кальция, растворенные в горячей воде в количестве 8—10 кг на 1 м3 арболита.

Использование хлористого кальция повышает прочность арболита. Для этого применяется жидкое стекло — силикат натрия или кальция, растворенные в горячей воде в количестве 8—10 кг на 1 м3 арболита.

Технология изготовления арболита

Производственная схема содержит следующие стадии:

- Дробление и придание необходимой формы заполнителю.

- Предварительная обработка органического заполнителя химическими составами.

- Дозирование составляющих компонентов для арболитовой массы.

- Подготовка арболитовой смеси.

- Формирование арболитовых блоков.

Дробление и придание необходимой формы заполнителю.

Перед дроблением куски и отходы древесины складываются в кучи и выдерживаются под навесом около месяца при положительной температуре. Затем эти отходы необходимо превратить в щепу на специальных машинах.

Отходы от деревопереработки, лесопиления подаются на приемную площадку, там они складируются, потом направляются в принимающую воронку рубильного механизма (ДУ-2). Для измельчения древесины рекомендуют пользоваться барабанной рубительной машиной, имеющей широкий спектр применения. Она может обработать практически каждый тип древесных отходов — рейки, кругляки, горбыль, обрезки, отторцовку, кривоствольную древесину. Обработанная таким образом щепа направляется в бункер, а затем идет в молотковую дробильную машину (ДМ-1), после этого древесная дробленка отправляется на вибрационный грохот, в целях отсеивания отходов и слишком крупных частиц.

Для измельчения древесины рекомендуют пользоваться барабанной рубительной машиной, имеющей широкий спектр применения. Она может обработать практически каждый тип древесных отходов — рейки, кругляки, горбыль, обрезки, отторцовку, кривоствольную древесину. Обработанная таким образом щепа направляется в бункер, а затем идет в молотковую дробильную машину (ДМ-1), после этого древесная дробленка отправляется на вибрационный грохот, в целях отсеивания отходов и слишком крупных частиц.

На выходе дробленка представляет собой фракции древесины игольчатого или пластинчатого вида длиной от 2 до 20 мм, шириной от 2 до 5 мм, толщиной не больше 5 мм.

Предварительная обработка органического заполнителя химическими составами

Измельченная щепа с необходимым гранулометрическим составом направляется через промежуточный бункер в бак с водой для вымачивания и удаления, вредных для производства сахаров и веществ. Туда же направляют хлорид кальция. Вымачивание щепы при гидромодуле 1:10 продолжается 6 часов при температурном режиме 20°С. Применение предварительной гидротермической обработки улучшает физико-механические качества арболита. В воде древесина разбухает и этот процесс происходит до насыщения влагой волокна на 30%, при этом объем древесины и отдельные ее составляющие увеличиваются.

Применение предварительной гидротермической обработки улучшает физико-механические качества арболита. В воде древесина разбухает и этот процесс происходит до насыщения влагой волокна на 30%, при этом объем древесины и отдельные ее составляющие увеличиваются.

Дозирование составляющих компонентов для арболитовой массы

Важным условием однородности состава арболитовой массы и ее высокой стабильности является точное дозирование и качественное смешивание всех компонентов. Древесную щепу дозируют с помощью объемно — весового способа, с учетом коррекции насыпной плотности материала. Дробленке перед подачей на дозирование нужно иметь положительную температуру.

Для дозирования воды и химических добавок (хлорида кальция) используют автоматические дозаторы турбинного типа, работающие в цикличном либо непрерывном режиме. Возможен вариант дозирования добавок с помощью весового дозатора воды. При расчете дозировки воды и химических наполнителей учитывается влажность органического заполнителя и, соответственно, корректируются объемы добавляемой жидкости. Расчет доз цемента производится с помощью автоматических весовых дозаторов.

Расчет доз цемента производится с помощью автоматических весовых дозаторов.

Загрузка и дозирование составляющих арболитовой смеси должна идти в следующей последовательности:

1) Древесный органический заполнитель.

2) Цемент.

3) Вода или водный раствор химических компонентов, регулируемый через расходомер.

4) Химические добавки, поступающие в течение всего процесса.

Подготовка арболитовой смеси

После вымачивания, дробленные деревянные фракции направляют в циклический смесительный механизм, являющийся бетономешалкой с принудительным действием. В смеситель подают из дозаторов вяжущие компоненты, воду, химические добавки. Там происходит смешивание всех составляющих до однородного состояния. Во время смешения вводят хлорид кальция с помощью метода дождевания и дозирования из перфорированных труб-распылителей. Данный способ точно вводит хлорид кальция и равномерно распределяет его, улучшая технологические свойства арболита. Все составляющие примешиваются в течение 10 минут. После смешивания из массы можно формировать арболитовые блоки.

После смешивания из массы можно формировать арболитовые блоки.

Формирование арболитовых блоков

Приготовленная арболитовая смесь направляется через специальные бункеры-укладчики в металлические формы или разборные деревянные формы, там смесь утрамбовывается и уплотняется, с помощью пресса, силового вибропроката и виброштампования. Чтобы арболит, произведенный на стандартном портландцементе , достиг 50% прочности от марки, его выдерживают в формах 5 суток при температуре 15° С и относительной влажностью воздуха около 60-70%.

Можно также залить арболитовую массу в формы и выдержать ее в течение 24 часов при температуре 40° С и аналогичной влажностью. В таких условиях блоки выдерживаются 2 суток с сохранением постоянной температуры не ниже 15° С.

Далее происходит распалубка смеси на блоки, панели и изделия поступают на склад.

Наряду с описанной выше технологией, существует вариант приготовления арболитовых блоков, с древесным заполнителем из одубины — щепы древесины дуба, являющейся отходом производства экстрактов дуба.

Процесс производства арболита из одубины более прост, так как данный заполнитель не нуждается в дополнительном измельчении. Также существует технология изготовления арболита из высокопрочного гипса, которая гораздо проще, чем на базе цемента. Это происходит из-за того что гипс, взаимодействуя с водой, образует нейтральную среду, а не щелочную, которая вызывает выделение сахара из дерева. Так как нет факторов, снижающих отвердение цемента, то использование минерализующих добавок в производстве не требуется. Технология упрощается еще и в связи с тем, что используя высокопрочный гипс, можно применять дробленку гораздо крупнее по фракции, прошедшую только одно измельчение в рубильном механизме.

Таким образом, производство арболита на основе гипса менее затратное, чем при использовании цемента.

Щепа для арболита своими руками Арболит: недостатки и достоинства строительного материала Достоинства и недостатки кремнегранитных блоков

Арболит своими руками в домашних условиях пропорции — из чего состоит арболитовый блок?

Монолитный арболит своими руками: как приготовить заливной арболит

Монолитный арболит своими руками приготовить не сложно. Главное удобство в том, что это делается непосредственно на стройплощадке. По составу и пропорциям, а также по своим характеристикам и свойствам он ничем не отличается от блочного.

Главное удобство в том, что это делается непосредственно на стройплощадке. По составу и пропорциям, а также по своим характеристикам и свойствам он ничем не отличается от блочного.

Номенклатура монолитного арболита

Номенклатура арболита монолитного такая же, как и у блочного — существует 2 вида:

- Конструкционный. Имеет плотность от 500 до 850 кг/куб. м. Соответствует классу прочности В1, В1,5, В2, В2,5. Используют для возведения несущих стен и перегородок зданий до 2-х этажей.

- Теплоизоляционный. Его плотность от 300 до 500 кг/куб. м. Класс прочности — В0,35, В0,5, В0,75. Применяют для заливки пазух и межстеных пустот для теплоизоляции и звукоизоляции.

Прочность заливного арболита зависит от используемой марки цемента и качества уплотнения смеси. При недостаточной прочности выполняют армирование арболита.

Готовим монолитный арболит: состав и пропорции смеси

Монолитный арболит на 80-90% состоит из щепы, как заполнителя, цемента, воды и химических добавок, ускоряющих твердение раствора и для устранения влияния сахаров древесины.

Щепа для арболита по ГОСТу должна иметь определенный размер и форму. Желательно использовать хвойные породы древесины, кроме лиственницы. В лиственных породах содержится немного больше древесных ядов, их также можно использовать.

Пропорции минеральной добавки

В качестве минеральных добавок для ускорения твердения раствора, обработки щепы, увеличения подвижности раствора можно использовать различные химические компоненты описанные в статье «Химические добавки для арболита». Самые распространенные и в то же время эффективные добавки это – хлористый кальций (технический CaCl2), жидкое стекло, сернокислый алюминий, известь-пушенка.

Соответственно существует много рецептов приготовления монолитного арболита. В одних рецептах подготавливается и обрабатывается древесина, в других – добавляют химический компонент непосредственно в смесь.

По одному из рецептов щепу вымачивают в извести (80 кг извести на куб древесины), отжимают. Затем сверху посыпают порошком негашеной извести (80 кг), перемешивают, разравнивают, высушивают и добавляют в смесь. Таким образом, избавляются от древесных сахаров, влияющих на прочность монолитного арболита.

Таким образом, избавляются от древесных сахаров, влияющих на прочность монолитного арболита.

Возиться со щепой, да тем более с такими объемами для строительства – дело достаточно затратное по времени, требующее площадей для этого процесса. Поэтому быстрым вариантом приготовления монолитного арболита будет применение хлористого кальция или сульфата алюминия (сернокислого алюминия). В этом случае щепу можно не обрабатывать, но будет лучше, если она отлежится на открытом воздухе, под солнцем и дождем, пару месяцев (не в куче!). Также, если есть возможность, ее можно замочить в воде, а перед приготовлением смеси высушить. Замачивание и вылеживание – это своего рода элементарная подготовка древесины, позволяющая частично устранить сахара.

На этапе приготовления состава монолитного арболита добавляется хлористый кальций или сульфат алюминия 2-5% от массы цемента. Так какая же все-таки пропорция химической добавки для арболита, 2% или 5%? Это зависит от марки и от качества цемента. Состав одной и той же марки (например, М500) но разных производителей на самом деле может отличаться качеством. Поэтому рекомендуют сделать тестовый замес. Если при добавлении хлористого кальция 5% от массы вяжущего на отвердевшем материале появятся «высолы» (белого цвета соляные выцветы), то процент содержания химического компонента нужно уменьшать. Высолы говорят о том, что цемент хороший и 5% для состава многовато. В то же время 2% может быть мало. Пару тестовых замесов стоит сделать.

Состав одной и той же марки (например, М500) но разных производителей на самом деле может отличаться качеством. Поэтому рекомендуют сделать тестовый замес. Если при добавлении хлористого кальция 5% от массы вяжущего на отвердевшем материале появятся «высолы» (белого цвета соляные выцветы), то процент содержания химического компонента нужно уменьшать. Высолы говорят о том, что цемент хороший и 5% для состава многовато. В то же время 2% может быть мало. Пару тестовых замесов стоит сделать.

Важно знать! Конкретной пропорции химического компонента для монолитного арболита нет! Ее всегда нужно определять в зависимости от качества используемого цемента и щепы (качество, порода древесины, размеры).

Некоторые не хотят заниматься подборкой пропорции хлористого кальция. И, чтобы не образовывались соляные выцветы, добавляют в состав жидкое стекло. Например, 2% хлористого кальция и 3% жидкого стекла от массы цемента. Но жидкое стекло достаточно дорогое, поэтому для многих экономичнее сделать пару тестовых замесов и определить пропорцию хлористого кальция.

Пропорции щепы, цемента и воды на 1м3 заливного арболита

Пропорция зависит от того, какой вид монолитного арболита вы готовите: конструкционный или теплоизоляционный.

Рассмотрим пропорции состава на 1м3 заливного монолитного арболита при использовании вяжущего марки М400 и абсолютно сухой щепы хвойных пород древесины:

Конструкционный монолитный арболит

В2,5(М25) – 380 кг цемента, 250кг древесного заполнителя, 440 литров воды;

В2,0(М20) – 350 кг, 230кг, 400 литров;

В1,0(М15) – 320 кг, 210кг, 360 литров;

Теплоизоляционный монолитный арболит

В0,75(М10) – 300 кг цемента, 190кг древесного заполнителя, 430 литров воды;

В0,35(М5) – 280 кг, 170кг, 300 литров;

Корректировка состава

Если вы используете другую марку цемента, то пропорция высчитывается с применением коэффициента: для М300 коэффициент 1,05, для М500 – 0,96, для М600 – 0,93.

Пропорция щепы дана для абсолютно сухого материала. Обычно это редкость. Поэтому ее количество нужно скорректировать в зависимости от ее влажности – добавить некоторое количество. Для подсчета дополнительного количества умножаем вышеприведенную массу на коэффициент, который рассчитывается как %влажности щепы деленная на 100%.

Поэтому ее количество нужно скорректировать в зависимости от ее влажности – добавить некоторое количество. Для подсчета дополнительного количества умножаем вышеприведенную массу на коэффициент, который рассчитывается как %влажности щепы деленная на 100%.

Например, древесный заполнитель имеет влажность 20%. Получить нужно монолитный арболит класса прочности В2,0. Следовательно: 20%/100%=0,2. Умножаем коэффициент 0,2 на количество сухой щепы 230 кг для В2,0 – 0,2*230=46 кг. В состав дополнительно нужно добавить 46 кг древесного заполнителя.

Процесс замеса

Щепа и хлористый кальций (или другая хим. добавка) перемешиваются в сухом виде, потом добавляется цемент. Достигают однородности состава. Затем из лейки струей добавляется вода с постоянным перемешиванием, до тех пор, пока весь древесный заполнитель со всех сторон не будет покрыт смесью.

Смешивать удобно при помощи строительного миксера или смесителя. Обычно на это затрачивается 5 – 7 минут.

Готовая смесь монолитного арболита – это умеренно влажная масса. Если взять в руку щепу, то из нее не должна вытекать вода!

Если взять в руку щепу, то из нее не должна вытекать вода!

Если в состав не вводилась химическая добавка, а выполнялась предварительная обработка заполнителя в извести, то процесс перемешивания длиться минут 25, чтобы известь успела погаситься.

Так можно приготовить монолитный арболит своими руками для последующей заливки в возведенную опалубку или несъемную опалубку стен и перегородок, а также заливки полов и перекрытий.

Из чего состоят арболитовые блоки?

Арболит является одним из представителей легкого бетона и используется при строительстве зданий и сооружений любого предназначения. Возведение загородных домов, дач и надворных построек станет бюджетным мероприятием, если в качестве основного материала выбрать арболит. Его применяют в виде блоков для устройства наружных несущих стен и внутренних перегородок, а также из него изготавливают различные плиты и панели.

- Из чего состоит арболит?

- Пропорции компонентов и нюансы изготовления

- Плюсы и минусы

Технические характеристики:

youtube.com/embed/1lS1e1XmXtE» frameborder=»0″/>

Состав блоков

Арболит производят из древесного наполнителя, связующего, химических составляющих и воды. Древесный заполнитель присутствует в виде отходов деревообработки (ель, пихта, осина, сосна, береза, тополь) и растениеводства (льняная костра, рисовая солома, стебли хлопчатника). Очень крупные частицы после намокания увеличиваются в объеме, это может привести к последующему разрушению, а мелкие возьмут на себя больше цементного раствора. Оптимальный их размер – 40х10х5 мм. Его химическая активность является основным недостатком, поэтому введение древесины свежесрубленных деревьев в состав арболитовых блоков крайне не рекомендуется.

Наиболее востребованным органическим составом считается стружка древесная и щепа в пропорции 1:1 или 1:2. Помимо опилок можно брать отходы льна. Костра должна быть игольчатой формы, шириной 2-5 мм и длиной 15-25 мм. В составе сырья недопустимо присутствие инородных частиц, признаков плесени и гнили, а в зимний период – льда и снега.

Находящийся в льне сахар разрушает цемент, поэтому необходимо ввести в состав арболита химические вещества. Для улучшения качества легкого бетона, костру нужно обработать известковым молочком (2,5 кг извести растворить в 150-200 литров воды на 1 м3 наполнителя) выдержать 2 суток и перемешивать каждый день. Использование этой технологии снизит расход цемента до 100 кг на куб бетона. Еще один способ нейтрализовать сахар – это поместить костру 3-4 месяца на свежем воздухе, что придаст блокам дополнительную прочность.

Минеральным связывающим в составе смеси является портландцемент марки 400, 500 и выше. Чтобы рассчитать количество цемента на 1 куб арболита 16, нужно увеличить его значение в 17 раз. Получается: 16х17= 272 кг. Химические добавки определяют свойства арболитового блока. Независимо от климатического пояса, где будет возводиться сооружение или здание из этого строительного материала, введение их в состав обязательно. Благодаря способности нейтрализации сахара, химические вещества сделают возможным использовать древесные наполнители без ее обработки.

Такими добавками могут служить: растворимое стекло, K2SO4, гашеная известь и CaCl2. Сернокислый алюминий, соединяясь с сахарами, нейтрализует их действие увеличивая при этом прочность готового изделия. Химические вещества применяют как отдельно, так и в сочетании: Al2(SO4)3 и CaCl2 в пропорции 1:1, гашеная известь и растворимое стекло – 1:1. Перед использованием их разводят в воде, после чего соединяют с арболитовой смесью. Общая масса присадок в 1 кубометре не должно превышать 4% от всего веса цемента.

Арболит марки 30 включает добавки: Al2(SO4)3 и CaCl2 – 1:1; Na2SO4 и CaCl2 – в таком же соотношении и в количестве 4 % от всего веса цемента. Na2SO4 и AlCl3 – 1:1 в 2 % от массы связывающей части. При производстве арболита пропорции на 1 м3 замеса должны быть строго соблюдены.

Технология изготовления

Арболитовые блоки можно делать своими руками. Если нужно большое их количество, приобретают бетономешалку, трамбовку, пресс-формы и печь для сушки. Бюджетный вариант предполагает самостоятельное изготовление форм и покупку смесителя составных частей раствора. Пропорции компонентов в арболитовых блоках были рассмотрены выше, поэтому:

1. В бетономешалку постепенно насыпаем древесный наполнитель и заливаем его водой с химическими добавками, тщательно все перемешиваем.

2. Засыпаем портландцемент и, понемногу вливая воду, снова все мешаем.

3. Обрабатываем форму внутри известковым раствором.

4. Готовую смесь накладываем в формы, плотно трамбуя каждый слой. Объем заполняется до уровня 2 см от края.

5. На свободное место укладываем раствор для штукатурки. Разравниваем поверхность при помощи шпателя.

Полученный блок должен находиться в форме около 24 часов, после чего его вынимают и размещают на две недели под навес для постепенной просушки.

Как видно, технология изготовления арболитовых блоков своими руками довольно проста, а соблюдение необходимых пропорций позволит получить на выходе строительный материал, полностью соответствующий его техническим характеристикам.

Преимущества и недостатки блоков

- высокая звуко- и теплоизоляция;

- повышенная пожароустойчивость;

- устойчивость к появлению плесени и к гниению;

- обладает достаточной прочностью;

- отсутствует необходимость в мощном фундаменте;

- легкость и простота монтажа;

- экологичный, невысокая стоимость.

Обладая определенной влагопроницаемостью, конструкции из арболита могут эксплуатироваться в условиях сухого режима. Во всех остальных случаях стены должны быть защищены от влаги изоляционным материалом. При строительстве стен в подвалах и цокольных этажей применение арболитных блоков не рекомендуется. Защитой от воздействия атмосферных осадков служит их гидрофобная окраска или оштукатуривание стен с двух сторон.

Прежде чем самому приступить к изготовлению арболитовых блоков, необходимо все правильно рассчитать и обдумать. При точном соблюдении технологии производства дома из этого строительного материала получатся комфортными, теплыми и недорогими.

Состав арболитовых блоков

По мере того как технический прогресс двигается вперед, появляются все новые материалы для строительства домов своими руками. Если раньше дело ограничивалось деревом, камнем или кирпичом, то сегодня существуют различные виды бетона, которые превосходят другие материалы по характеристикам. Одним из таких материалов является арболит. Это уникальный материал, который вместил в себе преимущества как бетона, так и древесины. Его состав достаточно прост, и вы можете приготовить раствор своими руками. Примечательно, что он может использоваться как обычный бетон, путем заливки смеси в опалубку, а может быть, сделан в виде блоков, для обычной кладки. Арболитовые блоки можно купить в специализированном магазине, или приготовить раствор своими руками, сделав блоки из готовой смеси.

Все что нужно – знать точный состав арболита, пропорции для смешивания смеси и технологию его приготовления. Давайте рассмотрим все детальней.

Арболитовый блок – из чего он состоит

Арболит, из которого формируют арболитовые блоки для кладки, состоит из 3 основных компонентов:

- заполнитель;

- минеральное вяжущее;

- химические добавки и вода.

Путем соединения всех этих элементов получается арболитовый раствор, который впоследствии используется для формирования блоков. Состав достаточно простой и каждый сможет сделать материал для своих целей. Сам по себе материал легкий, поэтому блоки идеально подходят для кадки. Их достоинством, по сравнению с газоблоками и пеноблоками, является большая граница прочности. Они стойкие к трещинам и ударам.

Несмотря на то что главным компонентом является древесные опилки (щепа), арболит высоко ценится и не уступает по характеристикам традиционным материалам. Наоборот, арболитовые блоки хорошо сохраняют тепло и создают хороший микроклимат в помещении.

Органический заполнитель

Львиную долю в составе арболитных блоков занимает древесная щепа. Это основной материал, который входит в его состав. Такой органический заполнитель легко можно приобрести за небольшие деньги. Стоит обратиться в местную пилораму, где есть отходы деревообработки и договориться с работниками. Преимущественно используют хвойные породы дерева и твердолиственные. Пихта, сосна, ель, осина, бук, береза и тополь идеально подходят, чтобы сделать из них арболитовый раствор. Также можно использовать костру льна.

Чаще всего применяется древесный заполнитель: дробленка, стружка с опилками, в пропорции 1:1 или 1:2, щепа, стружка и опилки, в пропорции 1:1:1. Все пропорции измеряются в объеме. К примеру, если нужно добиться соотношения 1:2, то берется 1 ведро древесных опилок и 2 ведра стружки. Опилки легко заменяются кострой льна или конопляными стеблями, на состав это не повлияет.

Какие требования к заполнителю? Прежде всего, важно правильно подобрать их размер. Крупные опилки использовать не рекомендуется, ведь когда изделия вступят в контакт с водой, они могут увеличиться в объеме. В результате блок может разрушиться. Если же использовать слишком мелкие частицы, то увеличивается расход цементной смеси. Рекомендуемый размер частиц – 15 или 25 мм длинной и не больше 2–5 мм шириной. Сырье не должно иметь листья и другие примеси.

Предупреждение! Лиственница и свежесрубленная древесина любых пород в состав арболитовых растворов не добавляется. Это запрещено!

Костра льна

Полноценным заполнителем, добавляющимся в раствор, является костра льна. Так как в ней присутствует сахар, обязательно применяются химические добавки. Чтобы улучшить качества готовой смеси для блоков, костра заранее обрабатывается известняковым молоком, в пропорции: 200 кг костры на 50 кг извести. Затем все выдерживается несколько дней в куче, после чего все готово для производства арболита. Благодаря такой технологии расход цемента значительно уменьшается. На 1 м3 арболита требуется 50–100 кг цемента.

Важно! Если костра льна используется в обычном виде, то конопляные стебли требуют некой обработки. Их нужно предварительно измельчить.

За счет того, что в составе отходов органики есть вещества, растворимые водой, среди которых смоляные кислоты и сахар, это препятствует хорошей адгезии между частицами. Для устранения сахара, древесные щепки требуется выдержать на воздухе 3 или больше месяцев, или обработать его известняком. Во втором случае смесь выдерживается 3–4 дня. Содержимое перемешивается 2 раза на день.

Минеральное вяжущее

Вам никак не сделать раствор своими руками без вяжущего компонента. Он делает арболитовые блоки прочными и пригодными для кладки. В качестве вяжущего вещества используется портландцемент марки М400, М500 или еще выше.

Его расход зависит от вида заполнителя, крупности частиц, марки цемента, характеристик и т. д. Чтобы немного ориентироваться, можно определить расход таким образом: коэффициент 17 нужно умножить на требуемую марку арболита. К примеру, вам нужно приготовить раствор, маркой 15 (B1). В таком случае на 1 м3 арболита потребуется 255 кг цемента.

Химические добавки

Свойства, которые имеют арболитовые блоки, напрямую зависят от химических добавок. Их использование обязательно в любом случае, неважно, в каком климате выполняются работе. Благодаря добавкам, заполнитель можно использовать без выдержки, ведь они нейтрализуют сахар и другие вещества, что улучшает качество готовых блоков.

В качестве таких добавок может использоваться:

- жидкое стекло (силикат натрия). Закрывает все поры в древесине, поэтому влага не попадет внутрь. Используется после удаления сахара;

- гашеная известь. Она расщепляет сахар и убивает микроорганизмы в опилках;

- сернокислотный алюминий. Отлично расщепляет сахар. Благодаря компоненту состав быстрее набирает прочность;

- хлористый кальций. Убивает все микроорганизмы и придает древесине противогнилостных свойства.

Сернокислотный алюминий и хлористый кальций считаются лучшими добавками. Пропорции добавок – 2–4% от массы цемента, или от 6 до 12 кг на 1 м3. Добавки можно сочетать между собой.

Пропорции для арболитовых блоков

Чтобы сделать арболитовые блоки своими руками важно знать не только состав, но и пропорции. Соотношение всех компонентов между собой следующее: 4:3:3 (вода, древесная щепа, цемент). Химические добавки – 2–4% от общей массы.

Для изготовления 1 м3 арболита своими руками, из которого будут сделаны блоки для кладки, вам потребуется:

- 300 кг древесных отходов;

- 300 кг портландцемента;

- 400 л воды.

В раствор добавляется хлористый кальций или другой химикат. Это классический состав, который легко можно сделать своими руками. Все что потребуется: бетономешалка или большая емкость для размешивания, ведра, лопаты, вилы (для перемешивания вручную) и все компоненты арболита. Процесс выполнения работ следующий:

- Наполнитель (щепу) засыпают в емкость и смачивают водой. Тогда сцепление с цементом будет лучше.

- Затем, постепенно добавляется цемент с добавками. Содержимое тщательно перемешивается в бетономешалке или своими руками, при помощи вил.

- Настало время добавлять воду, в которой уже растворены химические добавки. Все снова перемешивается.

- Как цемент, так и воду требуется добавлять не сразу, а понемногу, небольшими порциями. Так смесь будет легче перемешивать и компоненты будут лучше соединяться между собой.

- После того как сделан раствор, его нужно поместить в подготовленные формочки, чтобы они обрели вид блоков для кладки.

Это состав и пропорции смеси арболитовых блоков, которые можно сделать своими руками. Все что требуется – быть внимательным и четко придерживаться инструкций по его приготовлению. Ниже приводится таблица, которая поможет вам разобраться в том, какие есть марки арболита и каковы пропорции компонентов для его приготовления.

Какой раствор используется для кладки

Это логичный вопрос. Ведь если арболит специфический материал, то может для кладки арболитовых блоков потребуется специфический раствор? Нет. Арболитовые блоки кладутся на обычный цементный раствор, который под силу сделать любому. Он состоит из цемента, песка и воды. Соотношение компонентов – 3:1. Вода добавляется до тех пор, пока раствор не приобретет нужной консистенции. Эта смесь идеально подходит для кладки блоков своими руками.

Итак, зная состав, пропорции и технологию замешивания арболитового раствора, вы можете делать блоки для ваших целей.

- Состав и пропорции раствора для кладки кирпича

- Как сделать цветной раствор для кирпича

- Размер и вес белого силикатного кирпича

- Кирпич облицовочный силикатный

Что происходит с блоком, в составе которого есть только цементный раствор и щепа? Он крошится, подобно пенопласту, и оббивается при транспортировке и укладке. От такого «арболита» можно руками оторвать кусок.

Минерализатор – такой же ключевой компонент, как цемент и щепа.

«Русский Арболит» выбирает для минерализации сульфат алюминия, так как он полностью безопасен: его используют для очистки питьевой воды или в качестве пищевой добавки Е-520. После высыхания блока он полностью деактивируется.

При изготовлении арболита своими руками добавка иногда заменяется известью, что, во-первых, не так эффективно, во-вторых, создает проблемы при армировании конструкции (известь провоцирует корродирование металлических элементов).

Как сульфат алюминия делает блок прочнее?

При взаимодействии древесных сахаров с раствором бетона образуются «цементные яды». Для человека они не несут вреда; такое название дано им за то, что они замедляют схватывание цемента. Чтобы нейтрализовать сахара, нужны минерализаторы – соли. Самой эффективной и экономически выгодной признан сульфат алюминия.

В щепе лиственных деревьев сахаров больше, именно поэтому она не так предпочтительна, как щепа сосновых пород. Если все же приходится использовать древесину лиственных – увеличится и количество минерализатора.

Состав «древесного» бетона арболита: органическая и неорганическая части

Арболит – весьма необычный вид бетона, где основным наполнителем выступают отходы лесоперерабатывающей промышленности – стружка, хвоя и другое. Именно состав и обеспечивает необычные свойства этого строительного материала. Итак, давайте сегодня поговорим про состав для производства арболита и блоков из него по ГОСТу, пропорции, рецепт и технологию производства.

Состав

Как и всякий бетон, материал включает в себя цементирующее вещество и наполнитель – только органического происхождения, а также различные добавки. Происхождение и свойства ингредиентов влияют на качества конечного продукта.

Органические наполнители сообщают арболиту очень значительные тепло- и звукоизоляционные свойства. По прочности материал мало чем уступает бетону с такими же показателями плотности. Такое сочетание качеств возможно лишь при правильном выборе сырья.

О том, как сделать щепу для производства арболита своими руками поговорим ниже.

Более подробно о том, как подобрать состав для арболита и опилкобетонов, расскажет этот видеосюжет:

Органические компоненты

В виде древесного наполнителя применяют несколько видов материала. Далеко не всякая стружка годится в качестве сырья – не стоит путать материал с опилкобетоном. Новый ГОСТ четко регулирует размеры и геометрию добавляемых в арболит фракций.

- Щепа – получают ее методом дробления нетоварной древесины – горбыля, сучков, верхушек и тому подобного. Для производства арболита используют щепу длиной в 15–20 мм – не превышая 40 мм, шириной в 10 мм и толщиной в 2–3 мм. В промышленных условиях дробление выполняют специальные установки. Практические исследования утверждают, что для достижения лучшего качества при изготовлении дробленая щепа для арболита должна иметь игольчатую форму и быть меньше в размерах: длина до 25 мм, ширина – 5–10 мм, толщина 3–5 мм. Дело в том, что древесина по-разному впитывает влагу вдоль и против волокна, а указанные выше размеры уравнивают эту разницу.