Цементный раствор — пропорции: как развести и сколько песка и цемента в 1 м3, соотношение частей и расход

Цемент – это основной строительный материал, который используется практически во всех отраслях народного хозяйства. С помощью данного вещества можно получить очень прочные продукты, способные выдерживать высокие нагрузки и противостоять внешним воздействиям. Но все эти характеристики зависят также и от используемых компонентов, и технологии приготовления. Цементные растворы широко применяются в строительстве, так как позволяют упростить много операций.

Особенности

Цементные растворы представляют собой искусственные смеси, которые после застывания образуют прочную структуру.

- Песок. Он используется в качестве основного компонента, так как объединяет в себе мелкую структуру и относительно высокую прочность. Для приготовления растворов могут использовать речной или карьерный песок. Первый тип материала применяется при монолитном строительстве, позволяя получить очень прочные продукты.

- Вода. Данный компонент нужен для связывания песка и цемента. Количество жидкости подбирается в зависимости от марки и предназначения раствора.

- Цемент. Это основное вещество, которое отличается высокой адгезией с другими материалами. Сегодня существует несколько марок цемента, предназначенного для эксплуатации в различных условиях. Отличаются они показателями прочности.

- Пластификаторы. Технически это различные виды примесей, которые предназначаются для изменения физических или химических свойств раствора.

Они используются не так часто, так как это может значительно увеличивать стоимость продукта.

Они используются не так часто, так как это может значительно увеличивать стоимость продукта.

- оштукатуривание – некоторыми растворами покрывают стены для защиты строительного материала, а также с целью выравнивания основания;

- кладка – цементные смеси прекрасно связывают между собой кирпич или газоблок, поэтому их используют в качестве своеобразного клея, располагающегося внутри каждого шва;

- создание железобетонных конструкций.

Виды составов и требования

Она обусловлена соотношением цемента и песка. Состав продукта может изменяться штучно, что позволяет получить несколько видов смесей. Каждый из них предназначается для использования в определенных условиях. Поэтому важно правильно готовить продукцию при строительстве различных объектов.

Она обусловлена соотношением цемента и песка. Состав продукта может изменяться штучно, что позволяет получить несколько видов смесей. Каждый из них предназначается для использования в определенных условиях. Поэтому важно правильно готовить продукцию при строительстве различных объектов.Типы

- М100 (М150) – эти смеси отличаются незначительной прочностью. Для их приготовления можно использовать цемент марок М200–М500. Но при этом необходимо правильно подбирать пропорции цементно-песчаных компонентов.

- М200 – это один из самых распространенных видов растворов.

- М300 – данный вид раствора можно уже отнести к бетонным типам. Он используется для приготовления бетонов, из которых затем изготавливают прочные плиты перекрытия, заливают фундаменты и много другого.

- М400 – это прочный бетон, который состоит из качественных марок цемента (М350, М400, М500). Используют его в строительстве фундаментов для многоэтажных домов. Данный раствор составляет основу для изготовления железобетонных плит перекрытия и других подобных изделий.

- М500 – это самый прочный бетон, который способен выдерживать очень высокие нагрузки. Он сохраняет свои первоначальные свойства на протяжении многих лет и при воздействии различных раздражителей.

Добавки

Качество цементного раствора зависит практически от всех его составляющих, которые присутствуют внутри. Иногда свойств песчано-цементной смеси недостаточно, поэтому нужно адаптировать их под определенные условия.

Решается эта проблема с помощью добавления в состав различных примесей. С помощью подобных присадок получают так называемое жидкое стекло. Эти продукты используются для оштукатуривания стен и других поверхностей.

Сегодня в качестве добавок для цементных растворов используют несколько продуктов.

- Известь. В качестве добавок применяют только гашенные ее виды. Внедрение этого вещества позволяет немного увеличить паропроницаемость и прочность. Но чтобы приготовить подобную продукцию, следует соблюдать точные пропорции. Очень часто на основе извести изготавливают штукатурки, которые прекрасно наносятся на стены.

- ПВА. Клей улучшает адгезию и пластичность раствора. Важно правильно подбирать концентрацию добавки, чтобы получить хорошую смесь.

- Моющие средства. Подобные продукты влияют на пластичность раствора. Добавляют их в состав только после воды. Здесь также обязательно соблюдается точная доза примеси на единицу объема.

- Сажа или графит. Эти вещества практически не влияют на физические свойства смеси. Используются они только в качестве красителей для изменения цвета готового продукта.

Соотношение песка и цемента

Приобрести их довольно легко практически в любом строительном магазине. Но отличаются растворы соотношением цемента и песка, от которых и зависит расход и физические характеристики материала.

Приобрести их довольно легко практически в любом строительном магазине. Но отличаются растворы соотношением цемента и песка, от которых и зависит расход и физические характеристики материала.Кирпичная кладка

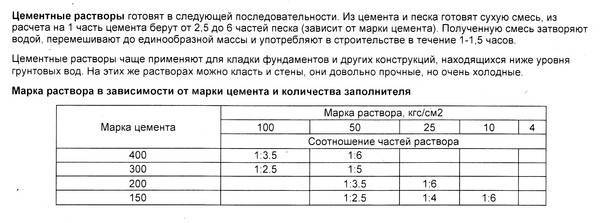

Таблица 1.

Обратите внимание, что расчет желательно проводить согласно только одних единиц измерения. В большинстве случаев все части рассчитывают на 1 м³. Но при этом массам различных материалов в кубе может отличаться.

Приготовление бетона

Бетонные конструкции также очень часто используются в современной промышленности. Эти материалы изготавливаются на заводах или непосредственно на строительных площадках. Прочность таких изделий также зависит от цемента, который планируется использовать. Технически бетон можно изготовить и из раствора марки М100, но он не будет выдерживать нагрузки, и отличаться минимальным сроком службы.

Технически бетон можно изготовить и из раствора марки М100, но он не будет выдерживать нагрузки, и отличаться минимальным сроком службы.

Еще одной особенностью бетонов является наличие в составе щебня и других вспомогательных компонентов. Они внедряются с целью изменения технических характеристик продукта.

Следует отметить, что смешиваться они могут в различных комбинациях, что зависит от среды использования бетона.

Сегодня многие специалисты используют такое соотношение компонентов бетонных растворов, как:

- 4 части щебня;

- 1 часть цемента;

- 2 части песка;

- ½ части воды.

Обратите внимание, что пропорции могут изменяться, если еще планируется использовать различные полимерные добавки.

В таких случаях желательно обращать внимание на рекомендации производителей данных примесей.

Для штукатурки и стяжки

Заливка пола очень часто предполагает использование относительно жидких цементных растворов. Такая консистенция позволяет равномерно распределить смесь на основании и получить горизонтальную поверхность. Штукатурка же практически всегда состоит только из чистого песка, цемента и воды. Ее густота может быть разной, так как все зависит от того, где ее планируется использовать.

Самой распространенной пропорцией для получения штукатурных смесей является отношение цемента к песку 1: 5. Консистенция адаптируется под потребности мастера.

Консистенция адаптируется под потребности мастера.

Особое внимание следует уделить стяжкам, которые поддаются значительным и постоянным нагрузкам. Для таких поверхностей следует использовать материалы, у которых пороговая прочность не меньше 10 МПа. Достигается это за счет использования бетонов марки не ниже М150. Пропорция приготовления раствора для стяжки зависит от следующих факторов:

- использование смесей с целью сокрытия различных коммуникационных элементов;

- толщина выравнивания поверхности. Если нужно просто укрепить пол с небольшими перепадами, тогда применяют более жидкие составы. Для более толстых слоев желательно использовать прочные виды растворов.

Таблица 2. Пропорции песка и цемента в стяжках

Пропорции песка и цемента в стяжках

Обратите внимание, что пропорции компонентов в большинстве случаев повторяются. Но при этом прочность получаемого раствора на выходе отличается. Это важно учитывать, если продукция будет применяться в специфических условиях эксплуатации.

Как правильно развести?

Процесс приготовления цементных растворов предполагает смешивание всех компонентов в определенной последовательности. Описать подобную процедуру можно несколькими последовательными шагами.

- В первую очередь нужно определиться с типом раствора, который нужен. При этом обращают внимание на прочность результирующей смеси. Если важен этот показатель, следует провести дополнительный расчет всех составляющих. Особое внимание следует обращать на нормы или стандарты.

- На данном этапе смешивают сухие компоненты, объем которых измеряется в 1 м³ или других подобных единицах. Перед тем как замесить раствор, следует тщательно перемешать песок и цемент, чтобы получить равномерную смесь. Поэтому так важно использовать сухие вещества.

- Когда подготовка прошла успешно, можно разводить смесь. Для этого постепенно в нее добавляют воду и тщательно смешивают все компоненты. Лучше всего использовать бетономешалки или другие механические приспособления. Консистенция раствора регулируется с помощью жидкости.

Советы и рекомендации

Приготовление цементного раствора является простой операцией. При ее осуществлении все-таки рекомендовано соблюдать несколько простых правил, рекомендуемых производителем и опытными строителями, такие как:

- если смесь должна быть пластичной, для этого нужно добавлять в нее жидкое мыло. Его смешивать нужно предварительно с водой;

- следует добавлять воду небольшими порциями. Таким образом, можно контролировать густоту смеси, которая очень важна для стяжек или кладки;

- при строительстве обязательно нужно учитывать марку самого кирпича или другого материала. Специалисты рекомендуют готовить такие смеси, которые по данным параметрам должны совпадать. Это позволит получить однородную структуру стены, которая будет отличаться прочностью;

- для повышения теплоизоляционных характеристик штукатурок стоит добавлять в их состав перлит. При этом им нужно заменять определенную часть песка;

- рекомендуется использовать только свежий цемент, структура которого не содержит комков. Это гарантирует высокую адгезию и равномерное смешивание.

Цементный раствор – это прекрасный материал, позволяющий получить прочные конструкции. Правильно приготовленная смесь – это залог долговечности практически любого строения и его основания.

Подробнее о пропорциях цементного раствора вы узнаете из следующего видео.

Цементный раствор — пропорции: как развести и сколько песка и цемента в 1 м3, соотношение частей и расход

Цемент – это основной строительный материал, который используется практически во всех отраслях народного хозяйства. С помощью данного вещества можно получить очень прочные продукты, способные выдерживать высокие нагрузки и противостоять внешним воздействиям. Но все эти характеристики зависят также и от используемых компонентов, и технологии приготовления. Цементные растворы широко применяются в строительстве, так как позволяют упростить много операций.

Особенности

Цементные растворы представляют собой искусственные смеси, которые после застывания образуют прочную структуру. Состоит подобный продукт из нескольких основных компонентов.

- Песок. Он используется в качестве основного компонента, так как объединяет в себе мелкую структуру и относительно высокую прочность. Для приготовления растворов могут использовать речной или карьерный песок. Первый тип материала применяется при монолитном строительстве, позволяя получить очень прочные продукты.

- Вода. Данный компонент нужен для связывания песка и цемента. Количество жидкости подбирается в зависимости от марки и предназначения раствора.

- Цемент. Это основное вещество, которое отличается высокой адгезией с другими материалами. Сегодня существует несколько марок цемента, предназначенного для эксплуатации в различных условиях. Отличаются они показателями прочности.

- Пластификаторы. Технически это различные виды примесей, которые предназначаются для изменения физических или химических свойств раствора. Они используются не так часто, так как это может значительно увеличивать стоимость продукта.

Подобную продукцию используют для решения следующих видов задач:

- оштукатуривание – некоторыми растворами покрывают стены для защиты строительного материала, а также с целью выравнивания основания;

- кладка – цементные смеси прекрасно связывают между собой кирпич или газоблок, поэтому их используют в качестве своеобразного клея, располагающегося внутри каждого шва;

- создание железобетонных конструкций.

Виды составов и требования

Основной характеристикой цементного раствора является его прочность. Она обусловлена соотношением цемента и песка. Состав продукта может изменяться штучно, что позволяет получить несколько видов смесей. Каждый из них предназначается для использования в определенных условиях. Поэтому важно правильно готовить продукцию при строительстве различных объектов.

Типы

Одним из критериев разделения цементных смесей на виды являются пропорции внутренних компонентов. Стоит обратить внимание, что в одном составе может присутствовать только одна марка цемента. Но они могут также изменяться, так как прочность будет зависеть уже только от концентрации компонентов. Условно их разделяют на несколько марок.

- М100 (М150) – эти смеси отличаются незначительной прочностью. Для их приготовления можно использовать цемент марок М200–М500. Но при этом необходимо правильно подбирать пропорции цементно-песчаных компонентов.

- М200 – это один из самых распространенных видов растворов. Его используют очень часто в быту для строительства дорожек и или формирования покрытий, которые не поддаются значительным нагрузкам. Сохнет данная смесь относительно быстро, но при этом требует соблюдения определенных микроклиматических условий.

- М300 – данный вид раствора можно уже отнести к бетонным типам. Он используется для приготовления бетонов, из которых затем изготавливают прочные плиты перекрытия, заливают фундаменты и много другого.

- М400 – это прочный бетон, который состоит из качественных марок цемента (М350, М400, М500). Используют его в строительстве фундаментов для многоэтажных домов. Данный раствор составляет основу для изготовления железобетонных плит перекрытия и других подобных изделий.

- М500 – это самый прочный бетон, который способен выдерживать очень высокие нагрузки. Он сохраняет свои первоначальные свойства на протяжении многих лет и при воздействии различных раздражителей.

Добавки

Качество цементного раствора зависит практически от всех его составляющих, которые присутствуют внутри. Иногда свойств песчано-цементной смеси недостаточно, поэтому нужно адаптировать их под определенные условия.

Решается эта проблема с помощью добавления в состав различных примесей. С помощью подобных присадок получают так называемое жидкое стекло. Эти продукты используются для оштукатуривания стен и других поверхностей.

Сегодня в качестве добавок для цементных растворов используют несколько продуктов.

- Известь. В качестве добавок применяют только гашенные ее виды. Внедрение этого вещества позволяет немного увеличить паропроницаемость и прочность. Но чтобы приготовить подобную продукцию, следует соблюдать точные пропорции. Очень часто на основе извести изготавливают штукатурки, которые прекрасно наносятся на стены.

- ПВА. Клей улучшает адгезию и пластичность раствора. Важно правильно подбирать концентрацию добавки, чтобы получить хорошую смесь.

- Моющие средства. Подобные продукты влияют на пластичность раствора. Добавляют их в состав только после воды. Здесь также обязательно соблюдается точная доза примеси на единицу объема.

- Сажа или графит. Эти вещества практически не влияют на физические свойства смеси. Используются они только в качестве красителей для изменения цвета готового продукта.

Соотношение песка и цемента

Приготовить цементно-песчаный раствор можно даже в домашних условиях, так как состоит он из доступных компонентов. Приобрести их довольно легко практически в любом строительном магазине. Но отличаются растворы соотношением цемента и песка, от которых и зависит расход и физические характеристики материала.

Кирпичная кладка

Скрепление кирпичей – это одна из основных задач цементных растворов. Для таких целей используют не особо прочные марки (до М400). Для получения подобной смеси специалисты рекомендуют использовать песок средней фракции с минимальным уровнем влажности. Приготовить кладочный раствор можно используя различные марки цемента. Но при этом будет уже изменяться соотношение цемента и песка. Некоторые пропорции представлены в таблице 1.

Таблица 1. Соотношения компонентов в зависимости от марки цемента

Обратите внимание, что расчет желательно проводить согласно только одних единиц измерения. В большинстве случаев все части рассчитывают на 1 м³. Но при этом массам различных материалов в кубе может отличаться.

Приготовление бетона

Бетонные конструкции также очень часто используются в современной промышленности. Эти материалы изготавливаются на заводах или непосредственно на строительных площадках. Прочность таких изделий также зависит от цемента, который планируется использовать. Технически бетон можно изготовить и из раствора марки М100, но он не будет выдерживать нагрузки, и отличаться минимальным сроком службы.

Еще одной особенностью бетонов является наличие в составе щебня и других вспомогательных компонентов. Они внедряются с целью изменения технических характеристик продукта.

Следует отметить, что смешиваться они могут в различных комбинациях, что зависит от среды использования бетона.

Сегодня многие специалисты используют такое соотношение компонентов бетонных растворов, как:

- 4 части щебня;

- 1 часть цемента;

- 2 части песка;

- ½ части воды.

Обратите внимание, что пропорции могут изменяться, если еще планируется использовать различные полимерные добавки. В таких случаях желательно обращать внимание на рекомендации производителей данных примесей.

Для штукатурки и стяжки

Заливка пола очень часто предполагает использование относительно жидких цементных растворов. Такая консистенция позволяет равномерно распределить смесь на основании и получить горизонтальную поверхность. Штукатурка же практически всегда состоит только из чистого песка, цемента и воды. Ее густота может быть разной, так как все зависит от того, где ее планируется использовать.

Самой распространенной пропорцией для получения штукатурных смесей является отношение цемента к песку 1: 5. Консистенция адаптируется под потребности мастера.

Особое внимание следует уделить стяжкам, которые поддаются значительным и постоянным нагрузкам. Для таких поверхностей следует использовать материалы, у которых пороговая прочность не меньше 10 МПа. Достигается это за счет использования бетонов марки не ниже М150. Пропорция приготовления раствора для стяжки зависит от следующих факторов:

- использование смесей с целью сокрытия различных коммуникационных элементов;

- толщина выравнивания поверхности. Если нужно просто укрепить пол с небольшими перепадами, тогда применяют более жидкие составы. Для более толстых слоев желательно использовать прочные виды растворов.

Таблица 2. Пропорции песка и цемента в стяжках

Обратите внимание, что пропорции компонентов в большинстве случаев повторяются. Но при этом прочность получаемого раствора на выходе отличается. Это важно учитывать, если продукция будет применяться в специфических условиях эксплуатации.

Как правильно развести?

Процесс приготовления цементных растворов предполагает смешивание всех компонентов в определенной последовательности. Описать подобную процедуру можно несколькими последовательными шагами.

- В первую очередь нужно определиться с типом раствора, который нужен. При этом обращают внимание на прочность результирующей смеси. Если важен этот показатель, следует провести дополнительный расчет всех составляющих. Особое внимание следует обращать на нормы или стандарты.

- На данном этапе смешивают сухие компоненты, объем которых измеряется в 1 м³ или других подобных единицах. Перед тем как замесить раствор, следует тщательно перемешать песок и цемент, чтобы получить равномерную смесь. Поэтому так важно использовать сухие вещества.

- Когда подготовка прошла успешно, можно разводить смесь. Для этого постепенно в нее добавляют воду и тщательно смешивают все компоненты. Лучше всего использовать бетономешалки или другие механические приспособления. Консистенция раствора регулируется с помощью жидкости.

Советы и рекомендации

Приготовление цементного раствора является простой операцией. При ее осуществлении все-таки рекомендовано соблюдать несколько простых правил, рекомендуемых производителем и опытными строителями, такие как:

- если смесь должна быть пластичной, для этого нужно добавлять в нее жидкое мыло. Его смешивать нужно предварительно с водой;

- следует добавлять воду небольшими порциями. Таким образом, можно контролировать густоту смеси, которая очень важна для стяжек или кладки;

- при строительстве обязательно нужно учитывать марку самого кирпича или другого материала. Специалисты рекомендуют готовить такие смеси, которые по данным параметрам должны совпадать. Это позволит получить однородную структуру стены, которая будет отличаться прочностью;

- для повышения теплоизоляционных характеристик штукатурок стоит добавлять в их состав перлит. При этом им нужно заменять определенную часть песка;

- рекомендуется использовать только свежий цемент, структура которого не содержит комков. Это гарантирует высокую адгезию и равномерное смешивание.

Цементный раствор – это прекрасный материал, позволяющий получить прочные конструкции. Правильно приготовленная смесь – это залог долговечности практически любого строения и его основания.

Подробнее о пропорциях цементного раствора вы узнаете из следующего видео.

Как правильно замесить цементный раствор

Когда нет особого опыта в замешивании цементного раствора, следует обратиться за помощью к знающим специалистам, а также изучить определенные материалы связанные с данной тематикой.

Блок: 1/9 | Кол-во символов: 184

Источник: https://www.stroysmi.ru/stroitelnye-raboty/kak-zamesit-tsementnyj-rastvor-instruktsiya/

Способы приготовления цементного раствора

Цементный раствор, конечно, можно купить у специализированных организаций, но сейчас мы рассматриваем исключительно способы самостоятельного приготовления.

Существуют два варианта замеса — ручной и с помощью бетономешалки. Рассмотрим в подробностях оба варианта.

Блок: 2/9 | Кол-во символов: 302

Источник: http://FoxRemont.com/materialy/smesi/kak-pravilno-zamesit-tsementnyj-rastvor-effektivnye-sposoby.html

Советы

- Если раствор похож на соль, зачастую это может быть связано с «мгновенным высушиванием», т.е. он сохнет слишком быстро. Из-за этого кладка получится слабой. Чтобы этого избежать, накройте кладку влажными простынями, тряпками и брезентом на пару дней, чтобы замедлить процесс высушивания, а также повысить прочность и долговечность.

Блок: 2/5 | Кол-во символов: 344

Источник: https://ru.wikihow.com/%D0%B7%D0%B0%D0%BC%D0%B5%D1%88%D0%B8%D0%B2%D0%B0%D1%82%D1%8C-%D1%81%D1%82%D1%80%D0%BE%D0%B8%D1%82%D0%B5%D0%BB%D1%8C%D0%BD%D1%8B%D0%B9-%D1%80%D0%B0%D1%81%D1%82%D0%B2%D0%BE%D1%80

Основные правила создания качественного раствора

К основным правилам, используемым в процессе создания качественной смеси, относится:

- допускается смешивать компоненты и заливать их водой в таре из металла или пластика;

- размер емкости зависит от объема раствора, который надо получить в итоге;

- первоначально смешиваются сухие компоненты, а именно песок и цемент, причем их заранее необходимо просеять через мелкое сито, чтобы в них полностью отсутствовали какие-либо крупные примеси и вкрапления;

- далее добавляется в эту смесь чистая вода, причем желательно, чтобы она была холодной;

- во время добавления воды необходимо смесь тщательно перемешивать, чтобы получилась оптимальная консистенция, похожая на сметану;

- определить нужную густоту достаточно легко, так как смесь должна держаться на шпателе, и при этом нельзя, чтобы она стекала с него.

Важно! Если используется грязный песок, то перед использованием необходимо замочить его в воде, после чего он хорошо перемешивается, вода сливается и песок просушивается.

Полученный раствор обладает оптимальными параметрами в течение полутора часов, поэтому необходимо воспользоваться им по назначению в течение данного времени, а если этого сделать не получится, то придется делать новую смесь.

Блок: 3/5 | Кол-во символов: 1242

Источник: https://remont-i-obustroystvo.ru/kak-pravilno-razvodit-cement-proporcii-smesi.html

Предупреждения

- Берегите глаза при работе с песком, известью и цементом, поскольку пыль от извести и цемента крайне опасна. При смешивании в мешалке также возможны выбросы пыльного облака смеси. Рекомендуется использовать очки.

Блок: 3/5 | Кол-во символов: 232

Источник: https://ru.wikihow.com/%D0%B7%D0%B0%D0%BC%D0%B5%D1%88%D0%B8%D0%B2%D0%B0%D1%82%D1%8C-%D1%81%D1%82%D1%80%D0%BE%D0%B8%D1%82%D0%B5%D0%BB%D1%8C%D0%BD%D1%8B%D0%B9-%D1%80%D0%B0%D1%81%D1%82%D0%B2%D0%BE%D1%80

Как правильно замесить цемент — способы приготовления

Когда все составляющие для рабочей массы подготовлены, можно начинать замешивать цемент. Для этого можно воспользоваться бетономешалкой, но если такого приспособления не имеется, работы осуществляются и вручную.

Для наиболее качественного замеса цементного раствора необходимо использовать воду определенного состава, чтобы она не содержала много солей.

Способ с применением бетономешалки называется механическим. Его преимущества сложно оспорить: замешивать цементный раствор получается быстрее, а значительных физических усилий при этом не требуется. Использование устройства для замешивания раствора может стать необходимым в тех случаях, когда ожидается большой объем работ. Бетономешалку можно и арендовать. Понадобится еще лопата и ведро. Если застройщики не знают, как замесить раствор при помощи агрегата, не стоит из-за этого отказываться от механизации работ. Машина все выполнит сама — надо лишь соблюсти последовательность замеса.

Работы выполняются следующим образом:

- чашу бетономешалки установите так, чтобы ее наклон составил 45°;

- в чашу сперва наливают воду — количество определяется в зависимости от того, сколько надо вносит цемента. Пропорции выбирайте 1:1, но воду надо добавлять не сразу, а по мере перемешивания. Если работы выполняются в дождливую погоду, воды надо брать немного меньше, в сухую — побольше;

- в воду надо всыпать песок — не весь, а половину;

- песок перемешивается с водой, туда же надо всыпать цемент, смесь перемешивается в течение нескольких минут, после чего туда же всыпают остатки песка.

Если нужной консистенции раствора достигнуть не удалось, самое время это исправить. Для этого в полученный цементный раствор подливают воду и все размешивают еще раз.

Если бетон требуется в небольшом количестве, можно произвести размешивание ручным способом. Понадобятся лопата (для перемешивания больше подойдет совковая), ведро и емкость под раствор. Ручной замес можно осуществить одним из следующих способов:

Замешивание цементного раствора вручную осуществляется лопатой в специальной емкости.

- Налейте в емкость (чаще всего это корыто) заранее рассчитанный объем воды, добавьте цемент — его количество тоже надо отмерять заранее. Перемешайте — получится жидкий раствор, который надо мешать до тех пор, пока все комки цемента полностью не растворятся. После этого надо всыпать песок и мешать до тех пор, пока не будет достигнута однородная консистенция.

- Цемент и песок засыпают в емкость и как следует перемешивают. Должна получиться горка, в центре которой делают углубление и наливают в него воду. Теперь смесь надо перемешивать по направлению от краев к середине, соединяя сухие материалы с водой. Для получения однородности состава при перемешивании надо достигать дна корыта. Для такого замеса потребуется приложить немалые усилия. Чаще данный способ применяется, если неизвестно, сколько воды потребуется добавить для получения состава нужной консистенции.

Чтобы цементный раствор получился эластичным, в воду надо добавить немного жидкого мыла или любого моющего средства. Если замес производится при температуре ниже нуля, следует добавить в раствор специальную морозоустойчивую смесь.

Не так уж важно, как замешивать бетон — ручным способом или с использованием специальных устройств. Качество раствора будет в первую очередь зависеть от того, насколько тщательно выдерживаются пропорции составляющих и как соблюдается последовательность технологических действий.

Блок: 2/3 | Кол-во символов: 3463

Источник: http://vizada.ru/2018/04/25/kak-pravilno-zamesit-cementnyj-rastvor/

Как вручную замесить бетонный раствор?

Для приготовления бетонного раствора необходимо иметь следующие стройматериалы: песок, цемент, вода.

- Для качественного прочного бетонного раствора правильно будет сначала приготовить смесь, которую называют «балласт». Она состоит из определенного набора ингредиентов в следующей пропорции: каменную крошку (три части) соединить с песком (одна часть) — получается основа «балласта».

- Подготавливается просторная емкость и лопата для перемешивания. Если объемы цементного раствора небольшие, то можно будет обойтись мастерком и тазиком.

- Цемент (одна часть) и балласт (пять частей) пересыпаются в емкость и тщательно перемешиваются лопатой. Цель — стараться достичь однородности. Хотя такие пропорции встречаются чаще всего, иногда целесообразно использовать только цемент.

- Внутри сухой смеси, желательно посредине, делается в виде воронки небольшое углубление — в него наливается некоторое количество воды (пропорция выбирается экспериментально).

- Направление перемешивания должно быть таким: от краев к центру воронки лопатой (либо мастерком) перемещают сухую смесь и соединяют ее с водой. В процессе перемешивания важно не забывать о том, чтобы достигать дна емкости.

- Проверяется консистенция цементного раствора. Правильно в пропорции замешанный раствор не может быть слишком жидким, иначе это отразится на качестве строительных работ. Нежелательно, чтобы раствор был густым. Как проверить консистенцию? Правило такое: при помощи лезвия лопаты вырезают на поверхности раствора подобие квадрата. Дальше наблюдают за состоянием его стенок. Если видно, что смесь рассыпается, значит, воды недостаточно. Излишне мокрые или заполненные водой края свидетельствуют об избытке влаги, и требуется замешать немного цемента и снова все тщательно перемешать.

Блок: 2/4 | Кол-во символов: 1785

Источник: https://1pokirpichy.ru/rastvory/kak-zameshivat-cement.html

Что вам понадобится

- Песок

- Известь (гидравлическая)

- Цемент

- Вода

- Ведро

- Мешалка для раствора

Блок: 4/5 | Кол-во символов: 129

Источник: https://ru.wikihow.com/%D0%B7%D0%B0%D0%BC%D0%B5%D1%88%D0%B8%D0%B2%D0%B0%D1%82%D1%8C-%D1%81%D1%82%D1%80%D0%BE%D0%B8%D1%82%D0%B5%D0%BB%D1%8C%D0%BD%D1%8B%D0%B9-%D1%80%D0%B0%D1%81%D1%82%D0%B2%D0%BE%D1%80

Правила замешивания

Существует 2 способа: с помощью бетономешалки и вручную.

В бетономешалке:

Конечно, физически легче в мешалке. Не нужно лопатой ничего мешать. К тому же так делать быстрее. Для этого понадобится следующий инструмент:

- бетономешалка;

- ведро;

- лопата совковая

С помощью бетономешалки раствор замешивается быстрее.

Чтобы правильно сделать замес, сначала в мешалку заливается вода. Количество ее зависит от погоды. Например, если идет дождь, то лучше меньше лить, а если жарко, то можно лить побольше.Примерно можно ориентироваться по количеству цемента. Если в мешалку планируем засыпать 1 ведро, то и жидкости примерно так же. Лучше всегда лить немного меньше, а по ходу замешивания можно добавлять.

Теперь нужно насыпать песок. Лучше не сразу весь, а половину нормы. Если планировали 4 ведра, то сначала 2.

Потом весь цемент и подождать минуту или две, пока все перемешается. Затем высыпать оставшийся песок.Подрегулировать густоту смеси можно при помощи воды и дать перемешиваться 3-5 минут. Густоту нужно определять в зависимости от работ, которые необходимо выполнять. Если это кладка, то лучше сделать раствор не жидким, если штукатурка, то он не должен быть сильно густым. Ну, а в большинстве случаев нужно делать его, как густую сметану.

Приготовление раствора вручную физически труднее, но если нужно немного раствора, то бетономешалка не понадобится.

Вручную:

Приготовить вручную физически труднее, но экономит электроэнергию. К тому же если его нужно немного, то нет смысла искать бетономешалку. Если все делать правильно, то и меньше физической нагрузки. Для того чтобы приготовить вручную, нужны следующие инструменты:

- корыто;

- ведро;

- лопата совковая.

Правильно замесить раствор можно следующим способом:

- насыпать в корыто песок;

- сверху высыпать цемент;

- хорошо перемешать;

- залить водой и перемешать до получения однородной массы.

Если придерживаться советов, перечисленных выше, будет легче и удобнее замешивать. Но есть еще несколько секретов, которые хорошо использовать.

Блок: 3/4 | Кол-во символов: 2003

Источник: http://o-cemente.info/izgotovlenie-betona/kak-pravilno-zamesit-cementnyy-ras.html

Цементный раствор для фундамента

Подача бетона

Фундамент — это основа любого здания и именно от его прочности во многом зависит долговечность и надежность дома.

Чтобы бетонная смесь получилась прочной, необходимо знать как правильно замесить цементный раствор для фундамента.

Прежде всего необходимо учесть, что компоненты, входящие в состав должны быть разнозернистыми.

Это обеспечит максимальное заполнение всех пустот по всей ширине и высоте фундамента. Роль крупного заполнителя обычно выполняет гравий, небольшие камни, щебень.

Если объектом является габаритное здание применяются и крупные камни. В качестве мелкого заполнителя всегда используется песок, предварительно просеянный и очищенный. Лучше всего подходит речной песок.

Есть общепринятые нормы, применяемые при изготовлении бетонного раствора — цемент (одна часть), песок (три части), щебень (пять частей). Все они сначала проходят процесс смешивания в бетономешалке и только после этого добавляется вода (данный способ позволяет добиться однородной консистенции, равномерности перемешивания).

Раствор должен получиться не густым и не жидким. Использовать его необходимо в течение суток, иначе добиться монолитности и качества не удастся.

С течением времени появляются трещины, фундамент начинает крошиться. Чтобы гарантированно избежать этого следует произвести армирование проволокой или металлическими прутьями, которые придадут фундаменту цельность, связывая его части в единый монолит.

Процесс приготовления:

- налить в удобную, широкую емкость (идеальным вариантом издавна является старая ванна) два ведра воды

- туда же определить два ведра цемента

- эти два ингредиента тщательно перемешать, стараясь добиться однородности не прекращая перемешивания добавить шесть ведер песка и добиться окончательной однородности

- в полученный раствор добавить восемь ведер гравия

Раствор про запас и наперед никогда не готовится, так как со временем застынет и станет непригодным для использования. Поэтому лучше заранее рассчитать нужное количество, измерив площадь заливаемого фундамента.

Блок: 6/9 | Кол-во символов: 2027

Источник: http://FoxRemont.com/materialy/smesi/kak-pravilno-zamesit-tsementnyj-rastvor-effektivnye-sposoby.html

Выполнение работ с помощью механического устройства

Чаша мешалки должна быть наклонена на 45°. Прежде всего, в нее заливается вода, после этого туда же насыпается цемент. Далее, добавляется песок. Стоит понимать, что данные материалы необходимо добавлять постепенно. К примеру, вначале нужно добавить в нее 70% воды из ведра, потом ведро цемента, далее два ведра песка и подождать одну минуту пока все это дело хорошо перемешается. Потом, засыпается еще два ведра песка и остальная часть воды. Если вы видите, что раствор немножко суховат, то нужно долить чуть-чуть воды, если жидкий, то добавить лопату цемента и пол ведра песка. В общем, соотношение должно быть таким: 1 ведро воды, 1 ведро цемента и 4 ведра песка.

Блок: 6/9 | Кол-во символов: 719

Источник: https://www.stroysmi.ru/stroitelnye-raboty/kak-zamesit-tsementnyj-rastvor-instruktsiya/

Оптимальная густота бетона

Консистенция раствора напрямую зависит от вида строительных работ. Например, отделочные и штукатурные работы предполагают достаточно жидкий состав, тогда как кирпичная кладка предусматривает чуть погуще.

Если взять некий усредненный параметр, то это вязкая однородная масса, без всяких комочков, имеющая сбалансированный состав ингредиентов, не слишком жидкая и в то же время не слишком густая. Существует и, так сказать, народная классификация: жирный, нормальный, тощий.

При этом качество полученного раствора определяется лопатой, использованной для замеса:

- Тощий. Налицо избыток заполнителя, помимо неудобства в работе характеризуется еще малой прочностью. Такой раствор не липнет к лопате, лишь пачкает.

- Нормальный. В составе соблюден оптимальный баланс между заполнителем и вяжущими веществами. Хорошо прилипает к лопате в виде отдельных сгустков.

- Жирный. Наблюдается переизбыток вяжущих веществ, что доказывается трещинами через некоторое время. Такой раствор полностью обволакивает лопату.

Блок: 8/9 | Кол-во символов: 1018

Источник: http://FoxRemont.com/materialy/smesi/kak-pravilno-zamesit-tsementnyj-rastvor-effektivnye-sposoby.html

Приготовление раствора для кирпичной кладки

При изготовлении качественного раствора для каменной и кирпичной кладки, действует практически тот же принцип. Воды понадобиться меньше, так как данный раствор должен быстрее высыхать. В этом случае следует придерживаться следующих пропорций: 1,5 ведра воды, 1 ведро цемента и 5 ведер песка. Если кладка будет ложиться в глубину земли, то данное соотношение следует сделать 1 ведро цемента на 3 ведра песка. В этом случае раствор должен быть прочнее.

Когда возникает необходимость в заделывании каких-либо щелей, то раствор понадобиться такой же консистенции, как и для кирпичной кладки – 1:3. Данную смесь достаточно легко выполнить в ведре или тазу. Добавьте в приготовленную тару три ведра песка и одно ведро цемента. Следите за тем, чтобы при перемешивании раствор не стал слишком жидким, так как им трудно будет замазать щели. Наберите его мастерком. Если раствор имеет нужную консистенцию, то он не будет сползать с инструмента. Так как этот раствор следует израсходовать в течении двух часов, не следует делать его в больших объемах. В некоторых случаях, для лучшей прочности, в него можно добавить известь. Но из-за этого раствор будет сохнуть еще быстрее, что подразумевает его более ускоренное применение.

Блок: 9/9 | Кол-во символов: 1262

Источник: https://www.stroysmi.ru/stroitelnye-raboty/kak-zamesit-tsementnyj-rastvor-instruktsiya/

Количество использованных доноров: 8

Информация по каждому донору:

- http://FoxRemont.com/materialy/smesi/kak-pravilno-zamesit-tsementnyj-rastvor-effektivnye-sposoby.html: использовано 3 блоков из 9, кол-во символов 3347 (19%)

- https://1pokirpichy.ru/rastvory/kak-zameshivat-cement.html: использовано 1 блоков из 4, кол-во символов 1785 (10%)

- http://vizada.ru/2018/04/25/kak-pravilno-zamesit-cementnyj-rastvor/: использовано 1 блоков из 3, кол-во символов 3463 (19%)

- https://www.stroysmi.ru/stroitelnye-raboty/kak-zamesit-tsementnyj-rastvor-instruktsiya/: использовано 5 блоков из 9, кол-во символов 3290 (18%)

- https://megamolotok.ru/fundament/38-kak-zamesit-cement: использовано 1 блоков из 3, кол-во символов 620 (3%)

- http://o-cemente.info/izgotovlenie-betona/kak-pravilno-zamesit-cementnyy-ras.html: использовано 2 блоков из 4, кол-во символов 2751 (15%)

- https://remont-i-obustroystvo.ru/kak-pravilno-razvodit-cement-proporcii-smesi.html: использовано 2 блоков из 5, кол-во символов 1871 (10%)

- https://ru.wikihow.com/%D0%B7%D0%B0%D0%BC%D0%B5%D1%88%D0%B8%D0%B2%D0%B0%D1%82%D1%8C-%D1%81%D1%82%D1%80%D0%BE%D0%B8%D1%82%D0%B5%D0%BB%D1%8C%D0%BD%D1%8B%D0%B9-%D1%80%D0%B0%D1%81%D1%82%D0%B2%D0%BE%D1%80: использовано 3 блоков из 5, кол-во символов 705 (4%)

пропорции для фундамента, кладки, стяжки, штукатурки

Цементный раствор широко применяется в строительстве. Его используют для кладки камня и кирпича, внутренней отделки стен, заливки фундамента, штукатурки. Естественно, что в зависимости от применения данный строительный материал будет иметь разный состав. Например, для устройства основания потребуется, помимо песка и цемента, еще и щебень. Приготовление раствора – очень важный этап, ведь именно от качества смеси зависит прочность кладки, крепость и долговечность возводимой конструкции.

Оглавление:

- Разновидности растворов

- Как выбрать нужный тип цемента

- Технология замешивания своими руками

Для того чтобы правильно замесить цементный раствор, необходимо знать, какие существуют марки, требования к консистенции, последовательность смешивания и пропорции основных материалов. Обычно используют:

- песок;

- воду;

- цемент;

- реже: пластификаторы и прочие добавки.

Виды цементных смесей

В зависимости от состава и целей использования, раствор подразделяется на марки:

- М150 и М200 – для стяжек;

- М50, М100, М150, М75, М200 и М125 – для кладки;

- М10, М50 и М25 – для штукатурки.

Все разновидности различаются между собой количественным содержания песка и пропорциями. Изменение соотношения основных компонентов позволяет применять такой строительный материал для различных работ.

Марка раствора – показатель прочности конструкции, построенной с его использованием. Пропорции ингредиентов зависят, как правило, от того, какой марки нужен цементный раствор. Часто инструкция по приготовлению печатается производителем на упаковке.

Конечно, можно заказать готовую массу нужной марки (в настоящее время реализуются сухие готовые смеси для фундамента, штукатурки или стяжки, в которые необходимо просто добавить нужное количество воды). Но самостоятельный замес поможет сэкономить деньги.

Правила определения нужной марки песчано-цементной массы

По технологии требуется, чтобы марка раствора соответствовала марке используемого материала (кирпич, блоки). Например, если кладка возводится из кирпича марки 100, то и цементная масса должна быть М100. При соблюдении данного правила в результате вы получите цельную однородную кирпичную конструкцию.

В том случае, если марка используемого материала высока, например 350, то стремиться к совпадению не стоит, так как это значительно удорожит строительство. Общепринятые пропорции – 1 часть (например, ведро) цемента и 3 – песка (1 к 3). При приготовлении бетона для заливки фундамента к данной пропорции добавляют 3-5 частей щебня.

В продаже имеется огромный ассортимент различных видов цемента, отличающихся маркой, производителем, свойствами и сроком годности. У профессиональных строителей особой популярностью пользуется портландцемент, характеризующийся высоким уровнем водонепроницаемости, морозостойкости и прочности. Он хорошо затвердевает практически при любой погоде.

Способы приготовления цементных смесей

Выбирая данный строительный материал, обязательно нужно обращать внимание на его срок годности, так как наилучшая смесь получится, если используется свежий цемент.

В настоящее время приготовление цемента в домашних условиях осуществляется двумя способами: механическим и ручным. Первый способ подразумевает использование бетономешалки.

Замес своими руками потребует значительных физических усилий. В данном случае все необходимые строительные материалы перемешиваются штыковой лопатой в корыте либо старой ванне. Чтобы облегчить данный процесс, в емкость сначала наливается вода, после чего добавляется песок и цемент. Далее все размешивается до однородного состояния. В самом конце добавляется щебень и все снова хорошо перемешивается.

Как самостоятельно приготовить раствор

Фундамент здания должен быть надежным и прочным, так как это основа любого здания. Для заливки основания здания песчано-цементную массу готовят в классическом соотношении – 1 к 3. Обычно в нее добавляют щебень, правда уже получается бетон в следующем соотношении: по 3 ведра гравия (щебня) и песка, 1 ведро портландцемента.

Немаловажную роль играет и соотношение воды к компонентам, которое должно быть пропорциональным. Идеальным является раствор, в котором вода составляет 25 %, однако с ним тяжело работать. Поэтому при замесе воду добавляют «на глаз» по своему усмотрению.

При замесе бетона используют портландцемент марки М400 или М500. Для фундамента консистенция бетона должна напоминать густую сметану. Приготовление массы для выравнивания стен и штукатурки подразумевает следующие пропорции компонентов: 2 части песка и 1 часть цемента.

Чтобы приготовить цементный раствор для обычной стяжки, используют такие же компоненты, как и для приготовления бетона, только вместо щебня добавляют отсев. Количественный состав основных компонентов берется в соотношении: портландцемент М400 либо М500 – 1 ведро и по 2 ведра отсева и песка. Для улучшения показателя пластичности рекомендуется добавить в раствор немного (50-100 г) моющего средства. Помните, что перед замесом все материалы следует просеять – это улучшит качество раствора. Главное, чтобы в компонентах не было посторонних примесей. После этого отмеряют дозами необходимое количество песка и цемента в соответствии с пропорциями нужного состава.

Соотношение песка и цемента для раствора и штукатурки

Ни одна стройка либо ремонт не обходятся без качественных строительных смесей. Для закладки фундамента, а так же штукатурки стен используют цементные растворы на основе песка цемента воды и дополнительных компонентов, таких как гравий либо щебень. При этом только с правильным соотношением песка и цемента можно получить необходимую прочность или эластичность раствора.

Соотношение песка и цемента для раствора

|

Марка раствора |

Марка цемента |

|||

|

100 |

75 |

50 |

25 |

|

|

600 |

1:4,5 |

1:6 |

— |

— |

|

500 |

1:4 |

1:5 |

— |

— |

|

400 |

1:3 |

1:4 |

1:6 |

— |

|

300 |

1:2,5 |

1:3 |

1:4,5 |

— |

|

200 |

— |

1:2,5 |

1:3 |

1:6 |

В зависимости от желаемого результата, а так же целей использования цементного раствора можно рассчитать пропорции или соотношения всех необходимых компонентов. Самая известная и чаще всего используемая цементная смесь изготавливается с пропорциями 1:3, где 1 это цемент, а 3- песок.Если в раствор добавить больше песка он станет более крепким, но не эластичным. Таким образом, его будет трудно наносить на поверхность и при малейшем механическом воздействии он отпадет. Помимо пропорций состава на качество раствора может повлиять и марка применяемого цемента.

Для отдельных строительных работ мастера используют цементные смеси с разной маркой. Если для состава М-100 берется цемент М 400, соотношение компонентов будет равно 1:4. То есть марка полученного цемента напрямую зависит от правильного соотношения строительных компонентов.

Помимо растворов, строительные материалы так же имеют маркировку. К примеру, М-100 может применяться для постройки стен из кирпича М-100, а для лицевой кладки кирпича М-350 используют раствор М-115. Дополнительно для большей вязкости строители применяют пластификаторы.

Соотношение песка щебня и цемента для бетона

Соотношение цемента М-400 (Ц), песка (П) и щебня (Щ) для бетона:

|

Марка бетона |

Массовый состав, кг |

Объемный состав на 10 л цемента, л |

Количество бетона из 10 л цемента, л |

|

100 |

1 : 4,6 : 7,0 |

41 : 61 |

78 |

|

150 |

1 : 3,5 : 5,7 |

32 : 50 |

64 |

|

200 |

1 : 2,8 : 4,8 |

25 : 42 |

54 |

|

250 |

1 : 2,1 : 3,9 |

19 : 34 |

43 |

|

300 |

1 : 1,9 : 3,7 |

17 : 32 |

41 |

|

400 |

1 : 1,2 : 2,7 |

11 : 24 |

31 |

|

450 |

1 : 1,1 : 2,5 |

10 : 22 |

29 |

Соотношение цемента М-500 (Ц), песка (П) и щебня (Щ) для бетона:

|

Марка бетона |

Массовый состав, кг |

Объемный состав на 10 л цемента, л |

Количество бетона из 10 л цемента, л |

|

100 |

1 : 5,8 : 8,1 |

53 : 71 |

90 |

|

150 |

1 : 4,5 : 6,6 |

40 : 58 |

73 |

|

200 |

1 : 3,5 : 5,6 |

32 : 49 |

62 |

|

250 |

1 : 2,6 : 4,5 |

24 : 39 |

50 |

|

300 |

1 : 2,4 : 4,3 |

22 : 37 |

47 |

|

400 |

1 : 1,6 : 3,2 |

14 : 28 |

36 |

|

450 |

1 : 1,4 : 2,9 |

12 : 25 |

32 |

Для того чтоб получить идеально подходящий раствор бетона следует знать все нюансы его изготовления. Самым главным моментом считается расчет соотношения всех компонентов (вода, песок, цемент и щебень). Песок, гравий или др. твердые вещества считаются наполнителями бетона.

Перед тем как замешивать бетонный состав следует определиться с маркой цемента, а так же с желаемым результатом. Существует специальная таблица определяющая соотношение марок раствора и маркировок цемента.

Учитывая, в какой работе будет использован бетон, можно подсчитать пропорции для его замешивания. На сегодняшний день каждый мастер изготавливает раствор по своей технологии, так как добавление разных компонентов существенно меняет его состав. Но по стандартам, пропорции бетона составляют 1:2:4:1/2, где 1часть — это цемент, 2 части – песок, 4- щебень и 1,2 часть – воды.

Если для раствора используются специальные добавки, увеличивающие прочность, быстроту засыхания, морозостойкость либо пластичность, то соотношение пропорций может полностью поменяться. В таких случаях необходимо читать инструкцию по применению этих веществ.

Соотношение цемента и песка для фундамента

|

Марка портландцемента |

Проектная марка бетона |

Массовый состав сухой бетонной смеси, |

Средний объемный состав сухой бетонной смеси, |

Объем бетона, получаемый из 10 л цемента |

|

400 |

100 |

1 / 4,6 / 7,0 |

10 / 41 / 61 |

78 |

|

500 |

1 / 5,8 / 8,1 |

10 / 53 / 71 |

90 |

|

|

400 |

150 |

1 / 3,5 / 5,7 |

10 / 32 / 50 |

64 |

|

500 |

1 / 4,5 / 6,6 |

10 / 40 / 58 |

73 |

|

|

400 |

200 |

1 / 2,8 / 4,8 |

10 / 25 / 42 |

54 |

|

500 |

1 / 3,5 / 5,6 |

10 / 32 / 49 |

62 |

|

|

400 |

250 |

1 / 2,1 / 3,9 |

10 / 19 / 34 |

43 |

|

500 |

1 / 2,6 / 4,5 |

10 / 24 / 39 |

50 |

|

|

400 |

300 |

1 / 1,9 / 3,7 |

10 / 17 / 32 |

41 |

|

500 |

1 / 2,4 / 4,3 |

10 / 22 / 37 |

47 |

|

|

400 |

400 |

1 / 1,2 / 2,7 |

10 / 11 / 24 |

31 |

|

500 |

1 / 1,6 / 3,2 |

10 / 14 / 28 |

36 |

Во время постройки самой главной части дома – фундамента, бетонный раствор замешивается согласно выработанному стандарту 1:3:5. Такое соотношение цемента (1), песка (3) и щебня (5) используется на любой стройке. Но для того чтоб получить необходимую прочность применяется цемент с разными марками. Для фундамента цемент выбирается с маркой не ниже м-300. Для точного определения следует подсчитать приблизительную нагрузку в кг на 1см2 фундамента и умножить на 2. Полученная цифра и будет определять марку цемента. Кладочный раствор, изготавливаемый из песка и цемента, имеет стандартное соотношение 1:4 (цемент: песок)

Соотношение песка и цемента для штукатурки

Обработка стен штукатуркой является незаменим процессом при постройки кирпичного дома. Для такого состава используют цемент с песком, при этом существует раствор с добавлением извести. В обычном растворе соблюдают пропорции 1:5 (цемент: песок). Воду добавляют в зависимости от желаемого результата. Штукатурка, которая изготавливается с известью, имеет большие преимущества, так как сохраняет тепло стен, не позволяя цементу впитывать влагу. Но если говорить о минусах, то известь быстро высушивает бетон. Чтоб этого избежать после проделанных работ стену накрывают полиэтиленом, сохраняя влагу бетону. Изготавливается раствор с таким же соотношением песка и цемента, что и первый только перед этим в воде разводят известь.

Видео приготовления цементного раствора М300

предназначение, применение, свойства, материал изготовления

Сухие цементные смеси – один из самых широко используемых в строительстве и ремонте материалов. Они применяются в кладочных, штукатурных, отделочных работах, при устройстве фундаментов, монтаже полов, укладке плитки, гидроизоляции. Составы на основе цемента подходят как для работы внутри помещений, так и для наружного применения.

Виды и классификация

1. Основной прочностный показатель – марки цементной смеси. От него, в первую очередь, зависит сфера применения того или иного состава.

М150 – является универсальным материалом, отлично подходит для штукатурных работ, используется также для заделки швов, укладки плитки, монтажа полов и т.д.

М200 – с её помощью чаще производят монтажные и кладочные работы, бетонирование дорожек и отмосток, закладку фундамента одноэтажных строений.

М300 – цементные смеси для пола, устройства фундаментов, укладки тротуарной плитки и прочих манипуляций, требующих высокой прочности материала.

2. Другой способ классификации – по составу.

Так, помимо собственно цемента и наполнителей в число компонентов могут входить различные добавки: реологические, прочностные, регулирующие схватываемость, регулирующие пористость и т.д.

Кроме того, существуют цементно-известковая смесь, цементно-глиняная смесь и т.д. Например, гашеная известь придает штукатурному составу лучшую адгезию, позволяя использовать его даже по дереву, а также повышает бактерицидные свойства покрытия. А самодельный раствор на основе цемента и глины гораздо более дешев, чем готовые покупные материалы и может использоваться для кладочных работ в небольших временных постройках. Цементно-гипсовая смесь – еще один пример экспериментов с составом. Однако смешение данных компонентов не рекомендуется из-за разницы в химических реакциях, и этот «дедовский» рецепт давно уступил место надёжным и проверенным растворам.

Свойства составов на основе цемента

Для выбора того или иного материала следует обратить внимание на его технические характеристики:

- адгезия или способность сцепления с поверхностями – особенно важна для таких материалов как цементно-клеевая смесь,

- удобоукладываемость – высоко ценится в кладочных и монтажных растворах,

- плотность – зачастую зависит от типа наполнителей,

- прочность – определяется марками, о которых шла речь выше,

- морозостойкость – также характеризуется марками, указывающими на количество допустимых циклов замерзания-оттаивания,

- водонепроницаемость – особенно важна для наружных штукатурных и клеевых составов.

Как видите, цементно-песчаная смесь – универсальный материал, способный выполнить практически любые строительные задачи.

Цементный раствор — советы от профессионалов

В компании «Автобетон» Вы можете заказать отличный раствор цементный по невысокой цене. Материал может использоваться для выполнения штукатурных, кладочных работ, изготовления цементных стяжек пола. Раствор цементный отличается от бетона тем, что в нем нет щебня. Роль заполняющего вещества играет песок. Такой раствор имеет разные названия — строительный, кладочный или штукатурный. Эти виды имеют несколько различий: при выполнении штукатурного раствора используется более мелкий песок, а при изготовлении кладочного — песок без щебня и крупных частиц.

Раствор цементный своими руками

Рецепт приготовления цементного раствора довольно прост: необходимо лишь соблюдать пропорции материалов и знать, в какой последовательности нужно их перемешивать. Чтобы приготовить классический бетон следует приготовить цемент, песок, воду и моющее средство (для эластичности).

Процесс приготовления осуществляется в мешалке, и это способствует получению однородной смеси. Первым делом нужно залить в мешалку воду. Сколько ее нужно взять, будет зависеть от качества песка и цемента. Понятно, что если песок влажный или материал изготавливается во влажных условиях, потребуется меньшее количество воды. Как правило, воды берется столько же, сколько и цемента, однако будет лучше, если налить меньшее количество: если будет нужно, добавьте еще.

Когда засыпается песок, цемент и вода должны быть в необходимом количестве — тогда раствор будет однородным. В том случае, если воды будет недостаточно, густая смесь перемешается плохо. Перед продажей бетона клиенту мы осуществляем строгий контроль качества и многоэтапные проверки. Чтобы раствор был более эластичным, необходимо добавить в смесь моющее средство (не более ста граммов).

Наливается небольшое количество в мешалку — после того, как будет залита вода и до того, как в раствор попадет смесь цемента и песка. Будет лучше всего, если сначала налить большое количество воды: тогда получится жидкий раствор, который перемешается лучше. Когда будет получена однородная масса, можно будет сделать ее более или менее густой — добавить воду или песок с цементом. Доставка бетона осуществляется в любое удобное для вас время. Затем нужно будет засыпать половину песка, отмеренного ранее. Чтобы приготовить раствор цементный с пропорциями 1:4, необходимо засыпать 2 ведра из 4.

После этого необходимо засыпать остатки цемента. Вскоре получится однородное вещество, в которое нужно досыпать песок. Проверьте густоту полученной смеси — можно сделать ее более жидкой, разбавив водой. Проверить качество раствора цементного можно, проведя пальцем по поверхности. Если след останется, значит, Вы все сделали правильно. Лучше всего заказать готовый цементный раствор в компании «Автобетон». Мы всегда доставим товар в срок в необходимом количесте, а вам не придется терять массу времени на изучение и приготовление раствора самостоятельно!

Свободная вода в цементном растворе: почему это критично?

Свободная вода (или свободная жидкость) — не самое известное свойство цементного раствора, и на нее часто не обращают внимания. Иногда содержание свободной воды может иметь решающее значение.

Прежде всего — что это? Под свободной водой понимается вода, не требующаяся для гидратации цемента. Когда поток цементного раствора прекращается, в верхней части цементной колонны отделяется свободная вода. Цементный раствор в основном состоит из сухого цемента, смешанного с водой в правильном соотношении.

Проблемы со свободной водой

Бесплатная вода создаст вам проблемы, и они могут иметь решающее значение.Разделение жидкости может происходить в верхней части длинной колонны или в карманах в скважинах с большим наклоном. Эти карманы способствуют утечке газа в кольцевом пространстве и другим проблемам с потоком в кольцевом пространстве.

Нетрудно представить себе, что большое количество свободной воды в сильно наклоненной скважине может привести к каналу связи на верхней стороне ствола скважины.

Проблемы со свободной водой усугубляются длительным временем загустевания, которое часто происходит в самой верхней части отверстия. Канал может вызвать приток газа или нежелательные перетоки в скважине.Если проблема не будет обнаружена сразу, это может привести к увеличению давления в затрубном пространстве (SCA) на более позднем этапе эксплуатации скважины.

Кроме того, это может вызвать недостаточную защиту цементного листа на обсадной колонне и проблемы с коррозией со временем, что приведет к образованию отверстий в обсадной колонне. Мы также наблюдали обрушение обсадной колонны из-за реакции воды с пластом.

Совет для чтения: Цементные пробки: рутина или кошмар?

Обычно операторы допускают очень низкие значения свободной воды в суспензиях, которые используются в более глубоких обсадных трубах или при работах на хвостовике (часто нулевые), особенно в наклонно-направленных скважинах или при наличии газа в секции.

Высокое содержание свободной воды также часто является признаком нестабильности суспензии с проблемами осаждения.

Больше или меньше воды — испытание цемента

Естественное соотношение воды и цемента при смешивании составляет около 44% воды от веса цемента. Итак, если у вас есть 1 кг сухого цемента, количество воды для наилучшего увлажнения и отверждения составляет 440 г (или 0,44 литра).

Свободная вода — это стандартное лабораторное испытание, проводимое для цементных растворов (подробно описано в API RP 10B). По сути, это смешивание цементного раствора, затем дайте ему постоять в течение двух часов, прежде чем измерить процентное содержание свободной воды — в основном визуально почти чистой воды поверх раствора.

Испытание может проводиться либо при комнатной температуре по вертикали и под углом, либо при температуре и условиях в скважине. Обычно при более высоких температурах у вас будет больше свободной воды.

Я бы предположил, что значения более 2% являются признаками плохой конструкции раствора.

Скачать бесплатную электронную книгу: Руководство по установке цементных пробок.

Есть идеальный микс?

Наиболее важным аспектом смешивания цемента является получение однородной суспензии за счет использования надлежащего количества добавок и воды.Вы можете смешивать цементные растворы с использованием большего количества воды, чтобы получить раствор более легкой или меньшей плотности, или меньшего количества воды, чтобы получить раствор более высокой (или более тяжелой?) Плотности.

В обоих случаях вы обычно добавляете химикаты, которые сводят к минимуму эффекты «неправильного» водоцементного отношения.

Но «идеальную» смесь цемента, воды и химикатов можно найти только путем тщательного лабораторного тестирования. Из-за неизбежного несоответствия качества цемента вам потребуется специальный тест для каждой цементной работы.

Подробнее: Упрощенный подход к испытаниям цемента перед каждым работом

Заключение

Вам придется иметь дело со свободной водой в цементе, нравится вам это или нет.Главное — знать, почему и когда это важно, и поступать с этим соответствующим образом.

— Комментарии или вопросы? Пожалуйста, дайте нам знать, добавив в поле для комментариев ниже.

–

Вы также можете ознакомиться с этим бесплатным руководством:

СМЕСЬ ГРАВИНА, ПЕСКА И ЦЕМЕНТА

Рис. 8b :::::: itill i: ilSill ::。 • • • • • • • НЕПЛАСТИЧНАЯ СМЕСЬ КОНБЕТОНА, в которой больше 9 000 4.

КОЛИЧЕСТВО СОЛИДОВ С 10-ступенчатым водоцементным соотношением

КОЛИЧЕСТВО СОЕДИНЕНИЙ, как правило, приводит к уменьшению объема даже при

л.Конический элемент обычно

определяется нестабильным режимом сегрегации, а в случае изогнутых элементов более

— более высокой жесткостью в стабильном режиме.

Об этом качественно сообщили HashimotO, et al.

[21, но еще не определено в проекте смеси

Концепция свежего бетона Количественная оценка

сегрегации в процессе транспортировки по трубе

линий ■

S Большой интерес в будущем

ВЫВОДЫ

Fresh COncrete был идеализирован как мультикомпонентная смесь

, состоящая из гравеля, песка, цементного порошка и воды.

Подход соляной жидкости для теоретической оценки

lil :: I: i: 七 ifI 膏

: Isr, Suiniuttrle :: LLTTS-растворы на 6-мерной системе

pseudO S01id―, в которой жесткость гравеля и песка

в качестве сборки частиц в бетонном бетоне была оценена как

.Экспериментальная проверка была такова, что можно было сделать более точное предсказание пробиваемости для любого вида смеси COn―

крит вместо стандартного способа

для использования значения спада.

ПОДТВЕРЖДЕНИЕ

Авторы выражают благодарность Министерству образования

за финансовую поддержку Crand― in― Aid

для научных исследований № 8795443 и

apan lnter

. для финансирования ■ Первому автору предоставлена поддержка

.

ССЫЛКИ

lo Abou― Arab, TeW. и RocO, MoC。,

・ SOlid Phase Contri―

bution in the TWO ― Phase Turbulence Kinetic Energy Equa

, t Третий международный симпозиум по quid― S01id

Flows, Американское общество инженеров-механиков, FED―

Vol.75, No. G00475, 1988, pp.13-28。

2。 Hashimoto, C, Maruyama, Ke and Shimizu, K。, «Elec―

трик-система измерения для прогнозирования B10Cking». of

Свежий бетон, текущий в трубах, «Третий международный симпозиум

по потокам жидкости и твердого тела, Американское общество инженеров-механиков

, FED― Vol.75, No. G00475, ■ 988,

pp。 189–194.

3。 Идзуми, Те, Маэкава, К., Одзава, К. and Kunishima, M.,

«Влияние цементной пасты на трение между твердыми телами», №

, Том № ■ 0-2,1988,

стр. 73-78, №

4。 Kishitani, T., Sugawara , S, Oka, S. и Sata, K.,

t’Flowability of Fresh Cement Paste and ttOrtar, «Proceed―

■

ntts Архитектурного института

apan, сентябрь 1980,

pp。 1022- ■ 023。

5。 Nanayakkara, A。, Ozawa, Ke and Maekawa, K., ・ Поток и

сегрегация свежего бетона в конических трубах —

ДВА

Вычислительная модель фазы, Третий международный симпозиум

мкм по жидкостным потокам S01id, Американское общество механиков

Инженеры, FED― Том。 75, No. G00475, ■ 988, pp。 85-90。

6。 Nanayakkara, A., Ozawa, Ko and Maekawa, Ke, ・ Deforma―

Совместимость с твердой фазой плотной жидкости ■ d―

Твердый поток в изогнутых трубах, Труды 」SCE, Япония

Общество инженеров-строителей, № 426 ノ V-14, февраль 1990 г.

7. Нанаяккара, А., Одзава, К. и Маэкава, К., «Совместимость деформаций

для агрегатов, фаза сужения

Поток плотной жидкости», материал SOlid, Труды

,

SCE, Японское общество инженеров-строителей, № 420, V- 13,

августа ■

990, ppe279-290。

8。 Одзава, штат Кентукки, Нанаяккара, А ◆ и Маекава, К., «Поток и

сегрегация свежего бетона вокруг разветвления ■ n Труба

линий , » Третий международный симпозиум_o ■ _Liquid «Solid

Flows, Американское общество инженеров-механиков, FED―

Vol。 75, No.G00475, 1988, pp ◆ 91-96。

9。 Slattery, 。C。, Momentum. Энергия, массообмен в

Continua, MCGraw Hill, 1972.

loo Tangtermsirikul, S. и Maekawa, K。,

・ Моделирование

Quasi_static Behaviors свежего бетона, «Proceed―

ings of the Japan Concrete lnstitute, Vol 12, No. 2,

1990, pp。 813-8 ■ 8。

-1

0,02

3,00

2,25

1,50

0。 75

0

0.05 0,1 0,2 0,5 1

Параметр вязкости

2 5 10 20 50100

o раствора η (кг 5 / см2)

JTttg 了 鍔

輛

有 1/1

: :::

0,05 0。 1 0,2

Вязкость

0,5 1 2 5 10 20 50

Параметр раствора η (кгс / см2)

44

Цементный раствор — обзор

16.2.1 Характеристики перекачивания

Чтобы закачать цементный раствор в скважину и разместить его в затрубном пространстве между обсадной колонной и пластом или на желаемой глубине, для обычных скважин (≈ 10 000 футов) требуется не менее 3 часов, а для глубоких скважин требуется дополнительное время. нужный.Следовательно, суспензия должна оставаться жидкостью с низкой вязкостью в течение этого времени и должна быстро затвердеть при помещении в ствол скважины. Операции на нефтяных платформах дороги, а отказы могут быть дорогостоящими. По этой причине каждый цементный состав предварительно тестируется в лаборатории перед использованием в полевых условиях, чтобы гарантировать его надежность.

Предварительные испытания проводятся с помощью консистометра (рис. 16.2), в котором чаша для цементного раствора помещается в масляную ванну. Температура и давление масла могут быть повышены или понижены за счет контролируемого джоулева нагрева и сжатия, что позволяет создавать профили температуры и давления в забое скважины.

■ Рис. 16.2. Типичный консистометр в сборе.

В типичном консистометре, таком как тот, что показан на рис. 16.2, температура и давление могут изменяться от окружающих условий до 400 ° F (215 ° C) и 21000 фунтов на квадратный дюйм (147 МПа), но консистометры с более высокими температурами и давление доступно. Подключив чиллер к консистометру, можно моделировать температуру замерзания.

Бачок для суспензии оснащен вращающейся лопастью. Он вращается с постоянной скоростью (150 об / мин).Сопротивление лопасти измеряется предварительно откалиброванным потенциометром. Консистенция, которая является функцией нелинейной вязкости суспензии, измеряется в единицах Бердена (Bc). Температура и давление в забое скважины и Bc регистрируются самописцем, а также часто на компьютере.

Считается, что полностью затвердевший цемент имеет консистенцию 100 Bc. Чтобы избежать полного схватывания цемента и его сцепления с чашей для раствора и лопастью, испытание проводят только до 70 Bc.

Согласно API Spec.10, блендер Waring только с двумя скоростями используется для смешивания суспензии. В блендер добавляют воду, а затем добавляют цементный порошок в течение первых 15 с, после чего блендер работает в течение 20 с на более низкой скорости. Смешивание продолжается с более высокой скоростью в течение следующих 35 с, так что общее время этой операции превышает 1 мин. Полученная суспензия переносится в чашку консистометра до тех пор, пока эта чаша с лопастной лопаткой не будет полностью заполнена. Затем чашу закрывают и опускают в камеру давления.Ячейка закрывается заглушкой, позволяющей вставить термопару в ось лопасти; в противном случае вся сборка запечатана. Необходимые профили давления и температуры программируются в соответствии со спецификациями, приведенными в таблице 16.1. Ожидается, что удовлетворительный состав цемента достигнет 70 Bc за 3–5 часов. Загустевшая суспензия с этим Bc переносится в камеру отверждения, в которой поддерживается забойная температура и давление, и определяется время ее затвердевания.

Исследования по устойчивому развитию мелкозернистого цементного раствора

https: // doi.org / 10.1016 / j.conbuildmat.2021.124155Получить права и контентОсновные моменты:

- •

Известняк и летучая зола используются в суспензии (SH и UFA).

- •

Затем PAWR и SC смешиваются с образованием нового цементного раствора.

- •

Планируйте однофакторные эксперименты с разных точек зрения.

- •

Найдите оптимальное соотношение смешивания по методу Тагучи.

- •

Проверьте эффективность нового раствора с помощью экспериментов и численного моделирования.

Реферат

Устойчивое развитие стало основным направлением деятельности цементной промышленности, в основном из-за выбросов углекислого газа, связанных с производством портландцемента. В инженерных затирках обычный цементный раствор имеет высокую вязкость, плохую текучесть и раствор и склонен к засорению. В этом исследовании был разработан цементный раствор с использованием сверхтонкого цемента (SC). Использовались мелкозернистые отходы ультратонкой летучей золы (UFA), часть которых используется для замены цемента, а некоторое количество нетоксичного mSiO 2 · nH 2 O (SH) извлекается из отходов известняка и смешивается с обычно используется добавка поликарбоновой кислоты для восстановления воды (PAWR), чтобы обеспечить его физические свойства в практических инженерных приложениях, одновременно снижая его вязкость, увеличивая текучесть и уменьшая вероятность засорения.Чтобы определить оптимальное соотношение смеси цементных растворов, смешанных с различными материалами, характеристики каждого материала были проанализированы с помощью однофакторного теста мультифункционального теста, а ортогональное соотношение тестовой смеси было разработано на основе результатов однофакторного теста. С помощью метода анализа корреляции Грея Тагучи данные ортогонального теста были проанализированы, чтобы найти оптимальное соотношение смешивания. Было проведено испытание цементного раствора с оптимальным соотношением компонентов смеси и проанализирована его устойчивость.В сочетании с методами дискретных элементов (DEM) и метода расчета Вороного (VCM) программа численного моделирования UDEC используется для моделирования и анализа общих законов текучести цементного раствора. Результаты показывают, что цементный раствор с оптимальным соотношением компонентов SH, SC, PAWR и UFA имеет хорошую текучесть и раствор, имеет характеристики устойчивого развития и может применяться в практических проектах.

Ключевые слова

Устойчивое развитие

Инжиниринг цементного раствора

Цементный раствор

Текучесть и растворяемость

Анализ отклонений

Численное моделирование

Рекомендуемые статьи Цитирующие статьи (0)

Ltd. Полный текст© 2021 Elsevier Ltd.Все права защищены.

Рекомендуемые статьи

Ссылки на статьи

Определение цементного раствора | Law Insider

Связано с

Цементная суспензияАсфальт означает цементный материал от темно-коричневого до черного (твердый, полутвердый или жидкий по консистенции), в котором преобладающими компонентами являются битумы, встречающиеся в природе как таковые или полученные в виде остаток при переработке нефти.

Цемент означает строительный материал, который получают путем нагревания смесей известняка и других минералов или добавок при высоких температурах во вращающейся печи с образованием клинкера с последующим охлаждением и измельчением со смешанными добавками.Готовый цемент — это порошок, который используется с водой, песком и гравием для изготовления бетона и раствора.

Оксиды азота означают все оксиды азота, кроме закиси азота, как измерено методами испытаний, изложенными в 40 CFR Часть 60.

Гибкий виниловый клей означает аэрозольный клей, предназначенный для приклеивания гибкого винила к подложкам. Гибкий винил означает нежесткий поливинилхлоридный пластик с содержанием пластификатора не менее пяти процентов по массе. Пластификатор — это материал, такой как органический растворитель с высокой температурой кипения, который вводится в винил для увеличения его гибкости, обрабатываемости или растяжимости, и может быть определен с использованием метода ASTM E260-91 или данных по составу продукта.

Фильтрация из диатомовой земли означает процесс, приводящий к значительному удалению твердых частиц, в котором (i) слой фильтрующего материала из диатомовой земли осаждается на опорной мембране (перегородке), и (ii) вода фильтруется путем пропускания через После корки на перегородке к питательной воде непрерывно добавляется дополнительная фильтрующая среда, известная как основной поток, чтобы поддерживать проницаемость фильтрационной корки.

Водопроводная труба означает любую часть водопроводной трубы, которую предприятие водоснабжения не могло или было обязано прокладывать в соответствии с разделом 46 Закона о водном хозяйстве 1991 года; и

Участок культивирования означает место, где высаживают, выращивают, собирают, сушат, лечит, сортируют или обрезают каннабис, или место, где происходит любое сочетание этих действий.

Клей для пенополистирола означает аэрозольный клей, предназначенный для приклеивания пенополистирола к основанию.

Однофазный аэрозольный освежитель воздуха означает аэрозольный освежитель воздуха с жидким содержимым в одной гомогенной фазе, который не требует встряхивания контейнера с продуктом перед использованием.

Полуприцеп означает любое транспортное средство без движущей силы, предназначенное для перевозки людей или имущества и буксируемое транспортным средством и сконструированное таким образом, что некоторая часть его веса и груза лежит на другом транспортном средстве или перевозится на нем.

Смесь означает семена, состоящие из более чем одного сорта, каждая из которых превышает пять процентов по массе от целого.

Двухфазный аэрозольный освежитель воздуха означает аэрозольный освежитель воздуха с жидким содержимым в двух или более отдельных фазах, который требует встряхивания контейнера с продуктом перед использованием для смешивания фаз с образованием эмульсии.

Аэрозольный клей означает любой клей, упакованный в виде аэрозольного продукта, в котором распылительный механизм постоянно размещен в одноразовой банке, предназначенной для ручного нанесения, без необходимости использования дополнительных шлангов или распылительного оборудования.К аэрозольным клеям относятся клеи-распылители специального назначения, клеи-распылители в виде тумана и клеи-распылители для полотна.

Интермодальная железнодорожная станция означает железнодорожный объект, на котором груз перемещается с дренажной тележки на поезд или наоборот.

Табачные изделия означают сигары, сигареты, сигары, сигареты, перик, гранулированный, отрезанный, отрезанный, готовый натертый и другой курительный табак, нюхательный табак, нюхательный табак, влажный нюхательный табак, кавендиш, табак пинг и твист, мелко- резаный и другой жевательный табак, шорты, обрезки мусора, обрезки, вырезки и подметание табака, а также другие виды и формы табака, приготовленные таким образом, чтобы они были пригодны для жевания или курения в трубке или иным образом, или и того, и другого для жевания и курение.

Завод по переработке означает оборудование, используемое торговыми или коммерческими предприятиями исключительно для переработки:

Клей для распыления тумана означает любой аэрозоль, который не является клеем-распылителем специального назначения и который доставляет частицы или распыляемый туман, приводящий к образованию мелкие дискретные частицы, которые обеспечивают равномерное и гладкое нанесение клея на основу.

Каменная наброска означает мелкие, битые камни или валуны, компактно или неравномерно размещенные на дамбах или аналогичных насыпях для защиты земных поверхностей от воздействия волн или течений;

Microbrewery означает пивоваренный завод в Соединенных Штатах или в