размеры, плотность, плюсы и минусы +Фото и Видео

Газосиликатный кирпич уверенно занимает лидирующую позицию на рынке строительных материалов. Такую популярность материал завоевал благодаря своим уникальным техническим характеристикам, которые отвечают требованиям современного мира. Кроме того, качество и цена кирпича соответствуют друг другу.

Газосиликатный кирпич уверенно занимает лидирующую позицию на рынке строительных материалов. Такую популярность материал завоевал благодаря своим уникальным техническим характеристикам, которые отвечают требованиям современного мира. Кроме того, качество и цена кирпича соответствуют друг другу.

Не смотря на то, что газосиликат материал появился относительно недавно, он прошел проверку временем, и с успехом выполняет заявленные функции.

Материал используется для возведения любых конструкций, а также зданий разного назначения.

Общие сведения о газосиликатном кирпиче

Что же представляет собой газосиликатный кирпич? Попросту говоря – это вид ячеистого бетона. На выходе готовые блоки получались с пористой структурой, но обладали прочностью бетона. Именно поры в материале, обеспечивали малый вес блока. Чтобы добиться такого эффекта, еще в XIX столетии в бетонный раствор добавляли кровь свиньи или быка. Вступая в реакцию с другими элементами раствора, белок создавал пену.

В 30-х годах ХХ столетия, советский строитель Брюшков М.Н., подметил, что мыльный корень, способен наделять бетонный раствор способностью создавать пену. Подмешивая данное растение в раствор, получали увеличение объема состав, благодаря образованию пузырьков. И даже, после застывания такая структура сохранялась. Но, главную роль в создании пористого бетона отыграл шведский архитектор Альберт Эриксон. Именно он провел разработку технологии изготовления материала, при помощи подмешивания химических элементов, которые способствовали образованию газа. Тога же он и получил патент на свою разработку. Все же, интересен факт изготовления современного газосиликатного кирпича, ведь со временем технология однозначно менялась, благодаря тому, что технологический прогресс не стоит на месте.

На сегодняшний день, технология изготовления газосиликатного кирпича предусматривает использование таких компонентов как:

портландцемент высшего качества, в составе присутствует кальция силикат 50 % и трехкальциевый алюминат, не более 6%;

портландцемент высшего качества, в составе присутствует кальция силикат 50 % и трехкальциевый алюминат, не более 6%;- песок по ГОСТу 8736-77 с примесью ила и глины не более 2%, кварца не больше 85%;

- чистая вода по ГОСТу 23732-79;

- известь-кипелка кальциевая по ГОСТу 9179-77, не хуже третьего сорта. Состав должен гаситься за период 5 – 15 минут, не более 2% пережога. Состав оксида магния и оксида кальция – не менее 70%;

- пудра алюминиевая ПАП–1, ПАП–2 – образует газ;

- ПАВ и сульфанол С.

Газосиликатный кирпич в свою очередь изготавливается двух видов

- Неавтоклавный.

- Автоклавный.

Разница между ними заключается в процессе производства. Автоклавный газосиликат обладает высокими показателями усадки в процессе высыхания. Кроме того, уровень его прочности очень высок. Использование автоклава для производства кирпича данного типа характеризуется большими энергетическими и технологическими затратами. Стоимость изделия на выходе получается довольно высокой. Просушивают продукцию при температуре 175ºС, в уровнем давления 0,8 – 1,2 МПа. Учитывая это, производство автоклавного газосиликатного кирпича способны осуществлять лишь большие заводы и предприятия.

Неавтоклавный газосиликатный кирпич производят по упрощенной технологии, которая не требует больших денежных вложений. Но, к сожалению, качество такой продукции значительно уступает автоклавной. Приготовленную газосиликатную смесь оставляют застывать природным способом, без влияния извне.

Вес и размеры газосиликатного кирпича

Если сравнивать данный вид кирпича с обычным

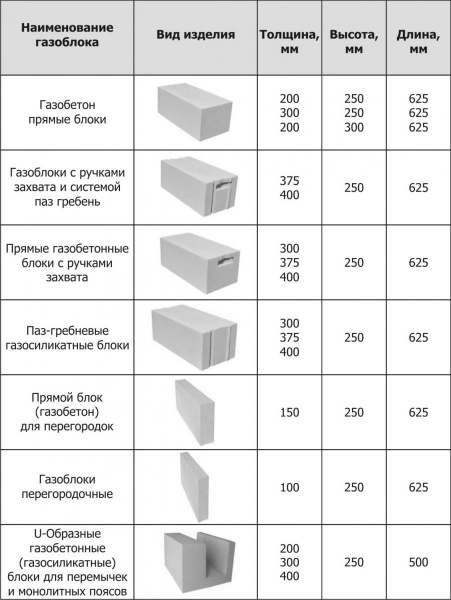

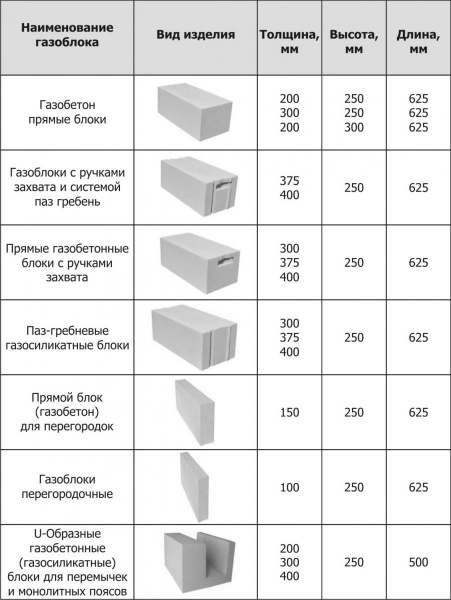

Размер газосиликатного кирпича имеет показатели длины, ширины и толщины. Обычный размер газосиликатного кирпича для укладки стен имеет пропорции 600 × 200 × 300 мм. Кроме того, есть полублочный стеновой кирпич с размерами 600 × 100 × 300 мм. Производители выпускают изделия с различными размерами, например: 588×150×288 мм, 500×200×300 мм и прочее.

Как видите, разнообразие размеров впечатляет, поэтому у вас не должно возникнуть трудностей в подборе нужно именно для вашей стройки. Зная толщину газосиликатного кирпича, его высоту и длину, можно сделать расчет для сравнения количества требуемого для строительства дома обычного кирпича и газосиликатного. При размере стандартного кирпича 250 × 120 × 65 мм и газосиликата 600 × 200 × 300 мм, объем первого материала будет равен 0,00195 м

Вес газосиликатного кирпича зависит от размеров и плотности. Чем выше показатели, тем больше вес. Обычный кирпич из газосиликата весит примерно 21 -29 кг. По сравнению с кирпичом, у которого показатель массы на 1 м

Газосиликатный блок – сколько кирпичей?

При использовании данной формулы для расчета 1 м3 газосиликата получим результат: 27,7 × 21 = 581,7 кг. Как видите, разница огромная. Конечно же, на это в большей степени влияет особенность структуры газосиликатного кирпича.

Технические характеристики газосиликатного кирпича.

Отличительными особенностями материала являются:

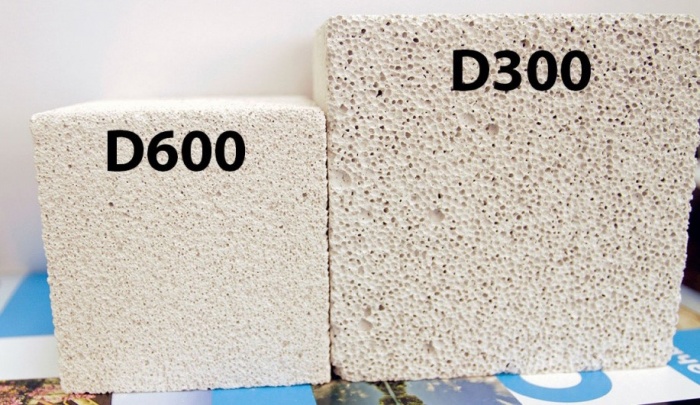

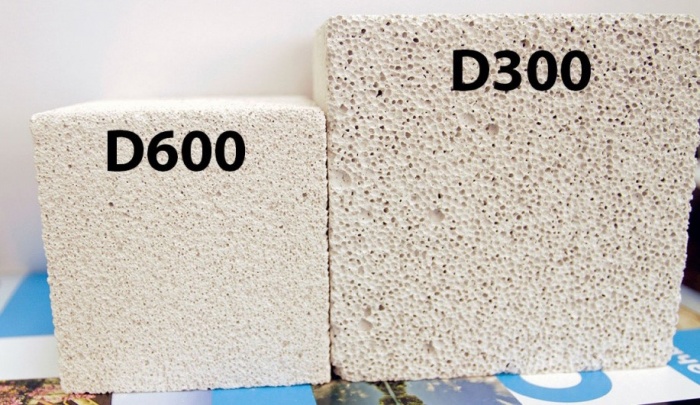

Плотность;

Плотность;- Проводимость тепла;

- Устойчивость к минусовым температурам.

Маркировка плотности изделия:

- D400 и менее – изделия, которые используются в качестве материала для теплоизоляции стен;

- D600 – D500 – показатели указывают на материал со средней плотностью, который применяется для сооружения дома из газосиликатного кирпича на 1 – 2 этажа и установки межкомнатных перегородок;

- D700 – материал с высоки уровнем плотности, применяется для строительства многоэтажных домов и зданий.

Примечание. Высокая плотность материала указывает на отличные качества теплопроводимость.

Газосиликатный кирпич с высоким уровнем плотности имеет показатели 0,18 – 0,20 Вт/м°С, и это значительно ниже, нежели у красного кирпича. Блоки со средней плотностью имеют показатели 0,12 – 0,18 Вт/м°С. И, наконец, газосиликат с наименьшей плотностью имеет показатель проводимости тепла 0,08 – 0,10 Вт/м°С.

Примечание. Для сравнения, показатели проводимости тепла у древесины – 0,11 – 0,19 Вт/м°С. Газосиликатный кирпич имеет показатель выше. Кроме того, изделия такого типа имеют способность дышать. Данные показатели, относятся к сухому материалу, а у мокрого теплопроводимость повышается.

Устойчивость к минусовым температурам находится в прямой зависимости от размера пор в материале. Типовые блоки, которые производятся в природной обстановке, выдерживают от 15 до 35 циклов заморозки/разморозки

Автоклавный газосиликатный кирпич имеет более высокую устойчивость к морозам, рассчитанную на 50 – 100 циклов. Если брать во внимание ГОСТ 25485-89, среднее количество циклов заморозки/разморозки газосиликата не более 35.

Достоинства газосиликатного кирпича

Для изготовления данного строительного материала используются только экологически чистые компоненты, которые не несут вред человеческому здоровью. По уровню безопасности, газосиликатный блок, находится на втором, после древесине месте. Кирпич, произведенный путем применения автоклавы, не подвержены процессам гниения, образования плесени и грибка. Примечательно, что крысы и мыши равнодушны к данному материалу.

Высокий уровень пожаробезопасности также делает кладку из газосиликатного кирпича популярной в области строительных работ. Материал попросту не горит, кроме того применяется для создания преград на пути возможного возникновения открытого огня.

Пористая структура материала препятствует распространению шума. Также, специалисты отмечают чрезвычайную легкость обработки блоков. Для работы можно использовать обычные столярные инструменты.

domsdelat.ru

Газосиликатный кирпич: технические характеристики

Хорошей популярностью пользуется этот материал, применяемый в качестве основного. Свойства и отличительные характеристики позволяют возводить объекты, в полной мере отвечающие параметрам, установленным нашей современностью. Рассуждая о соотношении стоимости и качества, можно уверенно заявить, что материал по праву занимает одно из первых мест. Газосиликатный кирпич, представляющий собой разновидность ячеистого бетона, прошел проверку временем, с успехом выполняет возложенные функции. Из него возводят виды конструкций и построек разного уровня сложности.

Особенности

Ряд свойств газосиликатного кирпича устроил революцию в сфере строительства:

- Вес кирпичного материала в три раза легче традиционного, что снижает нагрузочные усилия на фундаментное основание при строительстве, удешевляет окончательную стоимость конструкции.

- Способность сохранять тепловую энергию. Значит, при строительстве можно обойтись без дополнительного теплоизоляционного слоя. Такие особенности делают газосиликат популярным при строительстве бань.

- Газосиликатный материал не боится повышенного уровня влажности.

- Кирпич уверенно противостоит многочисленным циклам заморозки и разморозки.

- Газосиликат не горит, выдерживает воздействие температурного режима, сохраняя первоначальную структуру. Это возможно из-за того, что в производстве задействованы негорючие материалы. Кирпич газосиликатный способен выдержать открытое пламя в течение трех – семи часов.

- Материал имеет различные особенности конструктивного характера – шпунтованные кромки, пазы и гребни. Стало позволительно воплощать задумки дизайнеров в реальность. Кирпич легко обрабатывается ручными или электрическими инструментами, так что необходимые размеры придаются за короткий промежуток времени.

- Экологическая чистота. Материал не выделяет веществ, способных навредить организму. В производственном процессе задействовано сырье природного происхождения.

- Имеет высокую прочность на сжатие. Если применено армирование, то конструкция получается надежной. Стена из такого материала выглядит привлекательно.

- Отменная звукоизоляция увеличивается, если стены оштукатурить с двух сторон.

Стоимость газосиликатного кирпича на треть меньше, если сравнивать с прочими материалами.

Технология производственного процесса

При изготовлении используют массу из гашеной извести, просеянного песка и цемента, пропуская через автоклав и вспенивая с помощью добавления алюминиевого порошка либо магниевой пыли.

Подготовленная смесь разливается по формам, отличающимся определенными размерами. Процесс сушки и отвердения проводится двумя методами:

- естественным образом;

- в автоклаве, создающем давление и температуру.

В них имеются различия. Кирпич из автоклава, благодаря особенностям обработки, обладает повышенными показателями усадки во время сушки и прочности. Процесс технологичный и энергозатратный, и цена на такой вид материала несколько выше. Процесс сушки проводится при температурном режиме в 175 градусов, давление при этом должно составлять 0.8 – 1.2 Мпа. Данный вид обработки может выполняться только на крупных мероприятиях. Кирпич, изготовленный в автоклаве, не поддается гниению. Внутри его не заводятся грызуны.

В отношении неавтоклавного производства можно сказать, что процесс не потребует существенных финансовых затрат. Вот только материал будет иметь несколько худшие показатели, потому что смесь застывает без воздействия на процесс факторов внешнего характера.

Автоклавный метод позволит получать материал с улучшенной твердостью и устойчивостью к условиям негативного характера.

Достоинства

Положительными характеристиками газосиликатного кирпича считаются:

- простота и легкость монтажных работ;

- удобная механическая обработка;

- открытый тип структуры ячеек строительного материала создает прекрасную паропроницаемость, придавая влагообмену оптимальность;

- отличные звуко- и шумоизоляционные качества.

Если сравнивать с обычным кирпичом, то газосиликат пользуется большой популярностью на сегодняшний день.

Недостатки

Но при этом имеются и свои отрицательные моменты:

- высокий показатель гигроскопичности, из-за чего при изменениях температурного режима стены объекта трескаются. Рекомендуется устраивать дополнительную защитную отделку, имеющую вентиляционный зазор;

- повышенный показатель деформации на изгиб, усадка, которая может проявиться в точках большой нагрузки. Устранение возможно с помощью армированного междуэтажного пояса.

Технические характеристики

Основными показателями считаются:

- плотность (D), пределы которой составляют от 200 до 1 200 кг/м. куб.;

- отвердение.

По первому показателю кирпич газосиликатный разделяют на три категории, имеющие свои области применения:

| Название группы | Показатель плотности, кг/м. куб | Область применения |

| теплоизоляционная | 200 – 400 | для стен в кирпич газосиликат без зазора с целью утепления или закладки проемов |

| теплоизоляционно-конструкционная | 500 – 700 | устройство несущих и ненесущих конструкций и стен в невысоких объектах |

| конструкционная | от 800 | используется в многоэтажном строительстве |

Одноэтажные постройки рекомендуется выводить из газосиликатного материала, плотность которого составляет 500 кг/м. куб.

Размеры и формы газосиликатного материала

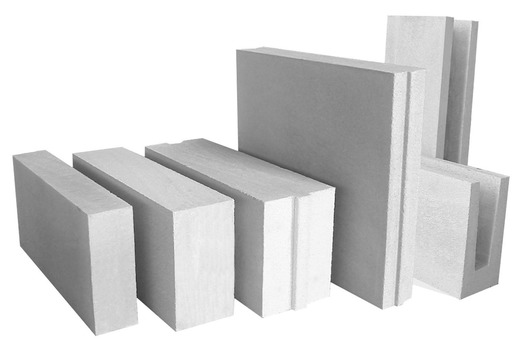

Изготовитель предлагает этот строительный материал двумя видами моделей, оказывающими влияние на размеры:

- для строительства стен. Их длина составляет 62 – 62.5 см, ширина – 25 – 30 см, высота – 25 см;

- для выведения перегородок. Параметры совпадают со стеновыми, а вот ширина может быть разной, от 10 до 25 см.

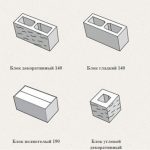

Форма кирпича тоже может быть разной – гладкой, как у параллелепипеда, или иметь конструкцию «гребень-паз». Последний вариант стыкуется в кладке быстро и надежно, позволяет экономить на клеевой массе.

Всегда есть возможность подобрать любой размер кирпича, более подходящий для тех или иных видов работ. Исходя из таких данных, можно провести сравнение, сколько обычных кирпичей заменяется одним газосиликатным. Для примера, размеры простого кирпича составляют 25 х 12 х 6.5 см, а газосиликатный материал отличается своими параметрами – 60 х 20 х 30 см. Если определить объемы и разделить их, то на один условный метр кладки потребуется 512 штук обычных кирпичей или всего 27.7 газосиликатных. Как видите, разница составляет 18 раз.

Следует отметить, что на общий вес оказывают влияние размеры и показатель плотности материала. При стандартных размерах один газосиликатный кирпич будет весить от 21 до 29 кг, в зависимости от плотности. Это еще одно достоинство перед обычным кирпичом, так как кубический метр газосиликата будет весить всего полтонны, а кирпича – более двух.

Область применения газосиликата

Зависит от показателей кирпичного материала:

- элементы с плотностью в 300 кг/м. куб. рекомендуют применять в виде дополнения к утепляющему слою;

- материал, показатель плотности которого составляет 400 кг/м. куб, применяется при возведении несущих конструкций и перегородок при строительстве одноэтажных объектов;

- газосиликатный кирпич с плотностью в 500 кг/м. куб, как более прочный, используется в постройках, высота которых не превышает трех этажей;

- для строительства многоэтажных домов рекомендуется использовать материал, плотность которого достигает 700 кг/м. куб. Но есть одно условие – конструкцию придется усилить армированием.

Использование такого материала сокращает общие финансовые расходы на строительство, конструкции получаются долговечными и неприхотливыми, если технологии изготовления материала и строительных работ соблюдены в полном объеме. Себестоимость материала и простота монтажа позволяют существенно экономить время. Выкладка стен выполняется собственными силами, без привлечения опытных работников.

Отзывы строителей

Каждый застройщик обладает собственным опытом использования такого материала. Нет ничего проще, как сделать гараж из газосиликатного кирпича или возвести стену дома. Большинство застройщиков отмечают многочисленные достоинства объектов, называя в первую очередь комфорт, умеренную влажность воздуха, тепло, приемлемые финансовые затраты.

Но если вместе известный опыт негативного характера, то зачастую причины скрываются в нарушениях технологий. По этой причине опытные строители рекомендуют:

- грамотно определять область применения существующих марок газосиликатного материала;

- проверять стройматериал перед приобретением. В первую очередь интересуйтесь, сколько стоит газосиликатный кирпич. Изготовители поставляют газосиликат с отступами от требований ГОСТа, со сколами на краях и волнистыми поверхностями;

- возводя многоэтажные здания, приходится предусматривать установку усиливающих колонн;

- обязательное условие – устройство облицовки наружного типа.

Материал высокого качественного уровня и надежности, особенности конструктивного характера заслуженно сделали его популярным.

Газосиликатный строительный кирпич считается технологичным материалом. Применяя его, появляется возможность формировать разнообразные геометрические конструкции, даже закругленные. Прочность и легкость позволяют часто применять такой материал в строительстве индивидуального характера, существенно ускоряя рабочий процесс.

betonov.com

Газосиликатный кирпич размеры — Твой кирпич

В настоящее время для кладки стен и перегородок все чаще используют газосиликатные блоки и кирпичи: их большие размеры помогают вести строительство быстрыми темпами и экономить раствор. Доступная цена и неплохие эксплуатационные качества пористого композита позволяют строить из него не только гаражи и дачи, но и коттеджи с соответствующей отделкой. Чтобы купить кирпичи с нужными параметрами, стоит для начала ознакомиться со свойствами и особенностями каждой разновидности материала, почитать отзывы специалистов.

Оглавление:

- Особенности и классификация

- Плюсы и минусы

- Полезные советы

- Цена в разных компаниях

- Мнения и отзывы

Описание и характеристики

Сырьем для газосиликата служит смесь извести, песка и цемента с водой.

вспенивают путем введения активных компонентов (алюминиевого порошка или магниевой пыли). В зависимости от пропорций, плотность готового кирпича колеблется в широких пределах: от 200 до 1 200 кг/м3 (в маркировке она указана за буквой D). После заливки в формы раствор пластифицируется до 1 кг/см2, а далее есть два варианта технологического процесса: естественное твердение или помещение в автоклав, где проходит обработка под давлением при температуре 180-190 °C. Более совершенен автоклавный способ, позволяющий высушить изделия гораздо быстрее и улучшить их характеристики.

В зависимости от плотности, газосиликатные кирпичи делятся на три основные группы, имеющие разные сферы применения.

- D200 – D400 – теплоизоляционные блоки, используемые для утепления стен и закладки проемов монолитных зданий;

- D500 – D700 – теплоизоляционно-конструкционные, пригодные еще и для кладки ненесущих и несущих стен в малоэтажных строениях;

- D800 и выше – конструкционные, применяемые в многоэтажном строительстве.

Основные технические характеристики наиболее востребованных кирпичей приведены в таблице.

| Марка | Прочность, кгс/см2 | Теплопроводность, Вт/м2*°C | Морозостойкость |

| D350 – D400 | 10-15 | 0,1 | Не нормируется |

| D500 – D600 | 25-45 | 0,12-0,15 | 15-35 |

| D700 – D900 | 50 | 0,17 | 50 |

Таблица наглядно демонстрирует, что с повышением прочности газосиликатный материал становится более холодным, поэтому плотные газоблоки нуждаются в дополнительном утеплении. Как свидетельствуют отзывы на форумах, чаще всего для постройки одноэтажных домов используют марку D500 со средними показателями термопроводности и прочности.

Размеры кирпичей выбирают по результатам теплового расчета конструкций. В зависимости от этих параметров, блочный материал бывает двух видов:

- стеновой: длина – 600-625 мм, ширина – 250-300, высота – 200-500;

- перегородочный газосиликатный блок: длина – 600-625, ширина – 100-240, высота – 250 мм.

Производители выпускают две разновидности стеновых блоков: обычные (в форме гладкого параллелепипеда) и пазогребневые. Второй вариант позволяет плотнее состыковать элементы, выложить плоские ровные конструкции, сэкономить клей на торцевых гранях. В то же время блоки с пазами сложнее в производстве, поэтому их цена несколько выше стоимости гладких кирпичей.

Преимущества и недостатки

Часто у застройщиков возникает вопрос: что лучше, кирпич или газосиликатный блок? Несомненными плюсами являются:

- легкость механической обработки – их распиливают обычной ножовкой;

- скорость монтажа;

- паропроницаемость – открытая структура ячеек газосиликата обеспечивает постоянный влагообмен;

- высокий уровень звукоизоляции – чтобы его обеспечить, используют перегородочные блоки толщиной 100 мм.

Благодаря пористой структуре, стены из газосиликатных блоков, по сравнению с кирпичными, получаются более легкими и лучше держат тепло. Например, если строится дом в Москве, минимальная толщина кладки из марки D500 должна быть 380 мм, а из кирпича – 640.

В то же время получены отзывы и о минусах газосиликата. Вот его основные недостатки:

1. гигроскопичность – в открытые ячейки легко проникает влага, из-за этого при колебаниях температуры стены трескаются, а зимой они промерзают; необходима защитная отделка из сайдинга с вентзазором для удаления конденсата;

2. низкая морозостойкость – реально она составляет не более 20 циклов;

3. высокая усадка – из-за малой прочности на изгиб бывает, что на блоках появляются трещины; предотвратить разрушение помогает закладка монолитного фундамента, армирующих поясов между этажами.

Технические характеристики кирпича определяются его высокой плотностью (около 2 000 кг/м3). Материал из керамики выдерживает нагрузки до 100 кгс/см2, а его морозостойкость составляет 35-100 циклов. Кирпич не нуждается в наружной облицовке, он долговечен и надежен. Минусы: малые размеры и трудоемкость кладки, большой удельный вес и расход строительного раствора, повышенная теплопроводность.

Рекомендации

Чтобы получить не только экономичное, но и комфортное жилье, не уступающее по долговечности кирпичным зданиям, специалисты советуют:

1. Не строить из газосиликатных блоков частный дом выше двух этажей;

2. С внутренней стороны стены оштукатурить, а снаружи утеплить паропроницаемым изолятором (лучше всего минеральной ватой), обшить сайдингом;

3. Обеспечить вентиляцию под утеплителем;

4. Сделать прочный фундамент, армировать кладку;

5. Пользоваться специальным клеем, а не раствором (это уменьшит швы и сократит утечку тепла через них).

Стоимость

Цена на кирпич из газосиликата зависит от его плотности, внешнего исполнения (с пазами или без них), совершенства технологического процесса. Данные таблицы информируют застройщика о том, сколько стоит в разных фирмах Москвы обычный блок D500 (размеры: 600 х 250 х 400 мм).

| Компания | Цена, руб/м3 |

| ГрадСтройГрупп | 2 700 |

| БлокМаркет | 3 400 |

| Кирпичный клуб | 3 100 |

| РосМастерСтрой | 3 080 |

Для сравнения в таблице приведена средняя стоимость на пазогребневые блоки этой же марки:

| Компания | Цена, руб/м3 |

| СтройГрупп | 3 550 |

| СтройСнаб | 3 700 |

| АПСМ | 3 550 |

Отзывы о работе с газосиликатом

«Я советую в доме делать стены 400 мм, термоизолировать их матами из каменной ваты толщиной 50, сверху проложить сетку и оштукатурить. При этом не страшно, если нависание над фундаментом будет в пределах 50 мм. Пенопласт в качестве утеплителя не рекомендую: он не дышит, вся влага останется в газосиликатных элементах. Вместо дорогого клея я применил обычный раствор с пластификатором, швы выдерживал 6-7 мм. Строить и отделывать нужно до холодов, чтобы стены не пропитались влагой и не промерзли».

«Я советую в доме делать стены 400 мм, термоизолировать их матами из каменной ваты толщиной 50, сверху проложить сетку и оштукатурить. При этом не страшно, если нависание над фундаментом будет в пределах 50 мм. Пенопласт в качестве утеплителя не рекомендую: он не дышит, вся влага останется в газосиликатных элементах. Вместо дорогого клея я применил обычный раствор с пластификатором, швы выдерживал 6-7 мм. Строить и отделывать нужно до холодов, чтобы стены не пропитались влагой и не промерзли».

Игорь, Уфа.

«Какими бы теплыми не казались газосиликатные блоки, не экономьте на их изоляции! Лучше купить минвату, облицовку и зимой сидеть в комфорте. Сосед построил дом из газосиликата толщиной 300 мм без утепления и вот результат: котел круглые сутки работает, а в комнатах сыро, холодно. Еще неизвестно, как стены выдержат, ведь вода в порах при замерзании расширяется: могут трещины появиться».

«Какими бы теплыми не казались газосиликатные блоки, не экономьте на их изоляции! Лучше купить минвату, облицовку и зимой сидеть в комфорте. Сосед построил дом из газосиликата толщиной 300 мм без утепления и вот результат: котел круглые сутки работает, а в комнатах сыро, холодно. Еще неизвестно, как стены выдержат, ведь вода в порах при замерзании расширяется: могут трещины появиться».

Виктор, Самара.

«Чтобы не ломать голову с укреплением фундамента, не увлекайтесь толщиной газосиликатных стен. Главное – грамотная термоизоляция и отделка. Чтобы сэкономить на сайдинге, можно и штукатурку сделать. Одно замечание: она должна быть облегченная и паропроницаемая. Штукатурят и поверх утеплителя, хотя это сложнее делать, чем по газоблоку».

«Чтобы не ломать голову с укреплением фундамента, не увлекайтесь толщиной газосиликатных стен. Главное – грамотная термоизоляция и отделка. Чтобы сэкономить на сайдинге, можно и штукатурку сделать. Одно замечание: она должна быть облегченная и паропроницаемая. Штукатурят и поверх утеплителя, хотя это сложнее делать, чем по газоблоку».

Арсен, Московская область.

«Выбор состава зависит от качества материала. Если газосиликатные блоки хорошо калиброваны (типа YTONG), они отлично кладутся на клей, только нужно хорошо заполнять швы, особенно вертикальные. При отклонении по осям более 3 мм, лучше использовать песчано-цементную смесь. Но она становится мостом холода. Поэтому изначально покупайте блоки с идеальной геометрией».

«Выбор состава зависит от качества материала. Если газосиликатные блоки хорошо калиброваны (типа YTONG), они отлично кладутся на клей, только нужно хорошо заполнять швы, особенно вертикальные. При отклонении по осям более 3 мм, лучше использовать песчано-цементную смесь. Но она становится мостом холода. Поэтому изначально покупайте блоки с идеальной геометрией».

Дмитрий Баринов, Москва.

hardstones.ru

Сруб из дерева теперь влетает в копеечку, да и дом из него более чем в два этажа строить рискованно. Дом из кирпича или обыкновенного бетона холодный и поэтому требует больших финансовых затрат на отопление. По этой причине уже не один век ищут и изобретают материалы, из которых можно быстро и сравнительно дешево возвести тёплый дом. Одним их них является газосиликатный кирпич.

Оглавление:

- Технические параметры

- Виды газоблоков

- Преимущества и недостатки

- Стоимость за м3

- Мнения застройщиков

Характеристики

Когда о нем говорят, всегда рядом идут слова «кирпич» или «блок». Физико-химический состав одинаков, свойства и применение тоже. Некоторая разница наблюдается лишь в параметрах: у газосиликатного блока сечение прямоугольное, но зато толщина мало отличается от ширины. Поэтому особенного значения не имеет, какое из названий будет употребляться. Главное, чтобы размеры не выбивались из пределов 625х500х500 мм.

Технология производства газосиликата делает его хорошим и при этом дешевым теплоизолятором. Для изготовления нужны песок, цемент, известь, алюминиевая пудра и вода. Металлический порошок в воде вступает в химическую реакцию с ингредиентами, в результате чего выделяется водород. Газ образует поры в этой смеси, которая в автоклаве быстро застывает.

1. Плотность стройматериала зависит от количества пор. Эта характеристика газосиликатного блока находится в пределах 200-700 кг/м3. Такие кирпичи могут держаться на плаву, ведь они легче воды. Марки по плотности обозначаются так: D200 ― D700 (числа кратны 100).

2. Следующая физико-химическая характеристика ― прочность. Подразделяется она на классы, начиная с В0,35, и до В20. Число показывает давление в МПа на сжатие. В3,5 означает, что блок разрушится при 3,5 МПа/см2, или же 35 кг/см2.

3. Теплопроводность, конечно же, зависит от количества пор. Газосиликатный блок с большой пористостью обладают низкой теплоотдачей. Следовательно, теплоизоляционные свойства их будут выше, чем у более плотных.

4. Усадка при высыхании показывает, насколько уменьшается кирпич из этого материала, особенно если не выдержаны 28 дней до его полного схватывания. Она может быть от 0,5 до 3,0. К примеру, 1,0 означает, что каждый метр газосиликата «сел» на 1,0 мм. От этой характеристики зависят величина и количество трещин кладки.

5. Морозостойкость ― показывает, сколько циклов замораживания-оттаивания выдержит газосиликатный блок. Стройматериал делится на классы от F15 до F100, где число означает, сколько таких повторов может произойти без признаков разрушения.

6. К чисто техническим характеристикам кирпича относятся размеры, объем и вес. Они могут быть и стандартными, и диктоваться заказчиком, ведь формируемый в специальной ванне большой блок перед автоклавом все равно разрезается до нужных габаритов. Наибольшим спросом пользуются размеры 20х30х60 см, а также кирпич, имеющий толщину 10 см. Весят они по-разному, это зависит от величины и плотности, к примеру, указанный выше наиболее популярный с D500 имеет массу 18 кг. Для перегородок производятся элементы других типоразмеров.

stroitel-list.ru

Газосиликатный блок

История газобетона, одной из производных которого являются газосиликатные блоки, насчитывает уже более столетия. Поначалу его даже называли «чудо-бетоном», хотя характеристики на тот момент были далеки от совершенства.

Газобетон быстро набрал популярность, благодаря чему его производство стало все больше усовершенствоваться. Одним из результатов такого прогресса и явились газосиликатные блоки. Они состоят из гипсового камня, извести, цемента, песка и воды.

Технология изготовления довольно проста: все компоненты смешиваются, затем к ним добавляется порошок алюминия в небольшом количестве. Он выполняет функцию некоего газообразователя. Благодаря алюминиевому порошку смесь насыщается большим количеством пузырьков воздуха, которые дают готовым блокам множество достойных характеристик, о которых поговорим чуть ниже.

Приготовленная масса сначала застывает, а затем ее нарезают на блоки, габариты которых установлены в пределах определенных стандартов: толщина от 20 до 25 см, высота от 10 до 50 см, длина до 60 см.

Плотность также может быть разной. Этот показатель строго отслеживается, и в зависимости от него материалу присваивается определенная марка. Самая низкая плотность у D400, такие блоки используются в качестве теплоизоляционного материала. Проще говоря, из них можно смонтировать дополнительный слой на уже возведенную стену. Он поможет удерживать тепло в помещении.

Блоки марок D500–D700 уже могут использоваться для строительства стен, но только тех, на которые в будущем не предполагается высокая нагрузка — например, для межкомнатных перегородок или для зданий высотой не более двух этажей. Также эти марки могут использоваться и в качестве теплоизоляции, как и предыдущий вариант.

Для возведения несущих стен необходимы блоки марки D700 и выше. Они способны спокойно выдерживать большие нагрузки. Конечно, в качестве теплоизолятора такой материал использовать нецелесообразно.

Достоинства

Теперь поговорим о том, какими достоинствами обладают газосиликатные блоки. Первое, что следует отметить — это низкая теплопроводность. Помните, что в процессе производства газосиликат насыщается воздушными пузырьками благодаря алюминиевому порошку? Так вот, эти самые пузырьки при застывании блоков превращаются в поры. А высокая пористость хорошо влияет на теплопроводные показатели.

Приведем конкретные цифры. Если вы живете в регионе, где долгие холодные зимы, то для сохранения тепла в жилище будет достаточно стены толщиной в полметра. Можно, конечно, и больше, но пятидесяти сантиметров обычно вполне хватает для уютной атмосферы.

В более теплых регионах толщину стены можно сделать от 35 до 40 сантиметров, этого будет достаточно, в том числе и для прохладных ночей. В принципе, такой размер подойдет и для холодного климата, если произвести утепление всей наружной поверхности.

Вторым важным показателем является паропроницаемость. Это способность материала обеспечивать наличие нормального микроклимата в доме. Как это происходит? Опять же, благодаря пористости газосиликата.

Если в помещении уровень влажности выше, чем во внешней среде, то стены впитают из воздуха излишнюю воду, а затем отправят ее на улицу. В обратной ситуации газосиликатные блоки также прекрасно себя проявляют. Нередко случается так, что при включении зимнего отопления воздух в доме становится чрезмерно сухим. В таких случаях газосиликат забирает часть влаги из уличного воздуха и переводит ее в помещение.

Третьим пунктом стоит отметить устойчивость к воздействию пламени. Газосиликатные стены способны выдержать прямой контакт с огнем на протяжении трех часов. При пожаре это время может спасти дом, поскольку за 3 часа можно успеть потушить пламя.

Небольшой вес блоков также является их достоинством. Транспортировать такой материал легко, строить из него — тоже. К тому же, на фундамент не возлагается чрезмерная нагрузка, что тоже крайне важно.

Газосиликатные блоки изготавливаются из натуральных компонентов, поэтому пятым их преимуществом можно назвать экологичность. Стены из этого материала будут уместны везде: в жилых зданиях, больницах, детских садах и прочих строениях, где важно полное отсутствие вредных воздействий.

Бонусом является шумоизоляция, показатель которой довольно высок благодаря все той же пористости газосиликата.

Недостатки

Для полноты картины перечислим и минусы, свойственные этому материалу. Их, прямо скажем, немало:

- низкий уровень морозостойкости — газосиликат без дополнительной обработки выдерживает около пяти циклов заморозки и оттаивания, а затем начинает терять прочность и другие положительные качества;

- дюбель в такую стену не вкрутить — вывалится вместе с окружающими составляющими, поэтому повесить даже относительно тяжелую полку в данном случае — задача неосуществимая;

- пористая структура легко впитывает влагу, которая затем постепенно разрушает материал изнутри. Кроме того, по той же причине быстро образуется плесень. Особенно в том случае, когда в помещении высокий уровень влажности, или если произведено внутреннее утепление стен;

- цементно-песчаной штукатуркой такую стену не отделать — покрытие не сцепится с поверхностью и отвалится через непродолжительное время.

Впрочем, даже эти недостатки не служат основанием отказываться от использования газосиликатных блоков. Положительные характеристики все же перевешивают, да и невысокая цена радует.

Кирпичи

Теперь давайте разберем свойства кирпичей. Этот материал очень давно положительно зарекомендовал себя на строительном рынке. Из кирпичей возводятся самые разные строения: жилые дома, заборы и прочие конструкции.

Существует много разновидностей кирпичных блоков, но конкретно для строительства домов чаще всего используется два из них: керамический и силикатный.

Керамический

Керамический кирпич изготавливается из глиняного теста — смеси глины и воды, иногда с добавлением песка. При этом тщательно проверяется уровень жирности исходного материала во избежание дальнейшего растрескивания и рассыпания блоков.

Процедура производства довольно проста: глиняное тесто раскладывается в специальные формы, находится там некоторое время, затем выкладывается на просушку. Завершающим этапом обработки уже высушенного кирпича служит обжиг, который придает материалу высокие прочностные и водостойкие характеристики.

Также керамический кирпич отличается высоким уровнем морозостойкости и огнестойкости. Прочностные характеристики позволяют ему выдерживать очень большие нагрузки, поэтому его можно использовать для любых стен, в том числе и несущих.

Еще одним великолепным достоинством является долговечность — кирпичная кладка может служить более полувека. А ее внешний вид будет радовать глаз даже без финишной отделки. Все мы не раз видели потрясающе красивые жилые дома из красного кирпича. Они выглядят и эстетично, и стильно.

Силикатный

Силикатный кирпич делается несколько иначе. Ингредиентами служат известь и песок. Технология приготовления не включает в себя обжиг, кирпичи только высушиваются. Материал получается белым, очень прочным, обладает высочайшими показателями морозостойкости, какими может похвастаться не всякий бетон.

Выглядит замечательно, служит не менее долго, чем керамический собрат. Но есть два минуса: отсутствие водостойкости и огнестойкости. В принципе, воздействие дождя такой кирпич выдержит, но вот строить из него фундаменты — плохая затея. Такая конструкция под воздействием подземной влаги быстро потеряет прочностные характеристики, что может повлечь за собой обрушение всего здания.

Для печей такой кирпич тоже не подойдет, по понятным причинам. Но для каминных кладок существует отдельный вид блоков — шамотный — поэтому силикатный в этом качестве даже не рассматривается.

Сравнительные характеристики

Итак, мы вкратце ознакомились с особенностями обоих материалов. Теперь давайте сведем полученные знания в некий итог:

- масса газосиликатного блока гораздо меньше, чем кирпича. Поэтому его транспортировка обходится дешевле, а нагрузка на фундамент сильно уменьшается;

- у газосиликата теплопроводность гораздо ниже, чем у кирпича. Там, где стене из газосиликатных блоков хватит полуметровой толщины для сохранения тепла, кирпичную кладку придется делать толщиной в полтора метра;

- тем не менее, удерживать тепло кирпич способен лучше, чем газосиликат. Поэтому прогретая кладка будет дольше оставаться в таком состоянии;

- прочность кирпичных блоков гораздо выше, чем газосиликатных;

- керамический кирпич используется в возведении зданий более пяти сотен лет, поэтому на основании такого огромного опыта можно с уверенностью прогнозировать «поведение» зданий, сложенных из этого материала. Газосиликатные блоки — относительно новое изобретение. На данный момент мы не можем сказать, что будет с домами, построенными из него, через пару веков.

Как видите, эти материалы — весьма достойные конкуренты. При выборе вам придется опираться не на общие достоинства каждого из них, а на те характеристики, которые необходимы в вашем конкретном случае.

Например, кирпич плохо держит тепло, но другие характеристики у него выше. А газосиликат обладает более слабыми некоторыми показателями, но теплопроводность — замечательно низкая. Кстати, как и цена. Строительство из кирпича получается гораздо дороже.

Прежде чем выбрать, тщательно взвесьте все «за» и «против». Желаем вам не ошибиться. Удачи!

seberemont.ru

Что такое газосиликат?

Это строительный материал ХХ века, для производства которого используется известь, кварцевый песок, цемент, вода и образователь пузырьков — алюминиевый порошок. Смесь этих компонентов похожа на бетонный раствор, сразу после приготовления ее заливают в формы. Алюминий при смешивании с гидроокисью кальция выделяет водород, который в густой массе смеси образует множество ячеек диаметром 1–3 мм. После того, как смесь вспенивается и густеет, блоки извлекают из форм и обжигают в автоклавной печи при высоких температурах и под давлением 12 атм. В печи гидроокись калия и кварц взаимодействуют, делая блоки прочными и долговечными.

Основным вяжущим компонентом смеси является известь, поэтому материал называется «газосиликат», блоки, основным компонентом которых является цемент, называются газобетонными и пенобетонными. Промышленное производство газосиликата на высокотехнологичном оборудовании делает габариты блоков очень точными. Изделия 1 категории точности не могут отличаться от указанных производителем габаритов более, чем на 1,5 мм в любую сторону.

Основные размеры

Базовыми габаритами прямоугольных стеновых блоков с гладкими гранями является 600–625 мм по длине, 300–40 мм по ширине и 250 мм по высоте. Перегородочные блоки имеют ту же длину и высоту, а в ширину обычно гораздо меньше — от 50 до 300 мм. Строительные нормы допускают максимальный размер блоков длиной 1,5 м, высотой 1 м и шириной 60 см.

Размер блоков может варьироваться в зависимости от производителя:

Стандартная длина блоков марки Ytong — 625 мм. Также блоки такой длины можно найти среди продукции ЕЗСМ, Poritep, Bonolit-Калуга, Aerostone.

Bonolit выпускает U-образные блоки длиной 500 мм.

Блоки длиной 600 мм можно найти у большинства производителей.

Как рассчитать количество блоков для дома?

Для этого необходимо знать площадь стен здания и размеры блоков. После этого габариты блоков нужно перевести в их кубатуру в м³ и высчитать количество блоков в 1 м³. Это необходимо сделать потому, что газосиликат продается кубическими метрами, а не поштучно, и отгружается упаковками на деревянных палетах.

Например, мы решили использовать блоки размером 60×25×30 см.

Объем одного такого блока составит 0,045 м³ (0,6*0,25*0,3).

В одном кубическом метре 22,2 блока (1/0,045).

Для 1 м² стены при кладке шириной 25 см потребуется 5,6 блоков (1/0,3*0,6).

Необходимый объем газосиликата для стен площадью 150 м² составит 150*5,6 = 840 блоков, или 840*0,045 = 37,8 м³. С учетом боя и прирезки блоков для дома потребуется купить на 3–5% больше — около 40 м³ газосиликата.

www.kirpich.ru

Сфера применения

Кирпич можно применять для строительства как жилых, так и производственных помещений. Он подходит для несущих стен и любых перегородок. Так как цена на него невысока, то часто его применяют для заборов, отделки и облицовки. Часто можно встретить дачи, веранды, хоз. постройки из силикатного кирпича. У таких зданий повышенная прочность и хорошая звукоизоляция.

Однако, из-за его специфических свойств, не стоит использовать этот искусственный камень для возведения фундамента и подвальных помещений. Это объясняется тем, что из-за близости расположения грунтовых вод повышена влажность, и силикатный кирпич может разрушиться.

Также не стоит его применять и для строительства труб и кладки печей, высокая температура действует разрушительно на кирпич.

Достоинства и недостатки

Прежде чем определиться с выбором материала для строительства стоит изучить все его достоинства:

- высокая шумоизоляция – в помещениях из силикатного материала не будут слышны посторонние звуки;

- на нём никогда не появляется высол: белый соляной налёт, выступающий на кирпичах из других материалов;

- устойчивость к низким температурам позволяет применять его в регионах с постоянными морозами;

- применяя пустотелые виды можно снизить давление на фундамент и облегчить вес всего здания;

- природные компоненты, входящие в состав, делают кирпич экологически безопасным;

- силикатный камень намного ниже по стоимости, в отличие от других аналогов.

Главный недостаток – это высокое влагопоглощение, в сырых помещениях этот материал начинает разрушаться. Эту проблему можно частично решить, обработав стены специальным гидроизолирующим составом, таким образом можно снизить гигроскопичность силикатного камня.

Стоит отметить и повышенную теплопроводность, это значит, что этот искусственный камень легко отдаёт тепло, не сохраняя его, поэтому необходимо дополнительное утепление здания.

Разновидности силикатного кирпича

По назначению силикатный камень бывает рядовым: используется для обычной кладки, его поверхность может быть шероховатой, с мелкими трещинами и незначительными сколами. Облицовочный кирпич отличается отсутствием повреждений, может быть цветным, с декоративным покрытием или рельефной поверхностью.

В зависимости от того, какие нагрузки будет испытывать возводимая постройка, используют полнотелый или пустотелый кирпич.

- Полнотелый используют для постройки несущих стен, где не имеет значения вес всего сооружения.

- Пустотелый же может различаться по количеству воздушных камер в нём. Минимум – это три отверстия, а максимум может достигать 14. Такое количество обеспечивает высокую звукоизоляцию и снижает теплопроводность. Но низкая прочность ограничивает его применение только возведением обычных стен и перегородок.

Технические характеристики

Прочность – одна из основных характеристик кирпича, это способность к сопротивлению внешним воздействиям. Марки силикатного кирпича показывают, сколько килограммов приходится на 1 см2.

- Марки М-75 и М-100 используются только для перегородок;

- М-120, М-175 – для возведения одноэтажных зданий;

- М-200, М-250 могут использоваться и для многоэтажных сооружений.

Устойчивость к морозам. Силикатный кирпич должен выдерживать от 15 до 50 циклов. Морозостойкость обозначается буквой F, число возле буквы показывает, сколько циклов заморозки и оттаивания он выдерживает, например, F25 или F30. Чем выше показатель морозостойкости, тем лучше.

Плотность. От неё зависит, какая теплопроводность будет у кирпича. Самая эффективная – у класса со значением 0,8. Класс 2 будет малоэффективным и требует дополнительного утепления. В основном используют класс 1 или 1,2.

Размеры силикатного кирпича белого могут быть совершенно разными, это надо учитывать при подсчёте необходимого количества материала.

- одинарный кирпич – это блок с размерами 25х12х6,5 см;

- утолщённый или полуторный имеет размеры 25х12х8,8 см;

- двойной имеет те же параметры, но высота будет 13 см.

Кирпичи с нестандартными размерами изготавливают для того, чтобы процесс строительства шёл быстрее и уменьшить расход раствора.

Вес – очень важный показатель. Рассчитав количество кирпичей, можно установить вес одного метра кубической кладки, именно от этого зависит, какую конструкцию фундамента следует выбрать для постройки.

Вес кирпича силикатного одинарного:

- полнотелый камень весит 4 кг;

- пустотелый – 3,2 кг.

Вес силикатного кирпича 250х120х88 или полуторного тоже будет зависеть от плотности: с пустотами его масса составит примерно 3,9 кг, а плотного камня – 5 кг;

Двойной блок имеет высокий вес равный 5,5 кг с отверстиями и масса полнотелого может доходить до 6,5 кг.

chastnydom.com

Большинство современных материалов, используемых для возведения различных зданий, сооружений и фундаментов, обладают неплохими техническими характеристиками, но имеют большой вес. Газосиликатный кирпич в этом плане выгодно отличается от своих предшественников. Небольшая масса при высокой прочности дает возможность его использования практически для любых построек, также ускоряется строительный процесс и сокращаются затраты на него.

Оглавление:

- Как правильно укладывать

- Цена

- Отзывы

Виды и характеристики

Блоки представляют собой ячеистый материал, который производится методом автоклава с применением газообразователей. Газосиликатные кирпичи бывают разных видов:

- Теплоизоляционные — используются для утепления капитальных стен и возведения перемычек. Выпускается с маркировкой D400, обладает отличной теплопроводностью, но не слишком высокой прочностью, поэтому использовать этот вариант для возведения капитальных стен выше 1 этажа не рекомендуется. Блок перегородочный газосиликатный укладывается без использования цементно-песчаной смеси, на специальный клей, это позволяет сделать кладочный шов минимально тонким. Поэтому в некоторых случаях такие перегородки не требуют проведения дополнительной облицовки.

- Теплоизоляционно-конструкционные – прочность выше, чем у предыдущего вида, однако использовать его для возведения несущих стен высотой более 3 м также не рекомендуется. Применяют блоки для строительства внутренних перегородок и утепления несущих стен одноэтажных построек. Они выпускаются с маркировкой D500.

- Конструкционные — самый прочный вид, может использоваться для капитального строительства зданий в несколько этажей, обладает отличной теплопроводностью. Имеют маркировки D600, D700 и D800, чем она выше, тем прочнее материал.

Выделяют также газосиликатные блоки различных размеров из ячеистых бетонов. Высота их может варьироваться от 250 до 199 мм, а длина от 600 до 625.

Преимущества и недостатки

Основные достоинства:

- Возможность возведения энергоэффективных построек без необходимости их дополнительного утепления.

- Сравнительно низкая стоимость.

- Высокая экологичность.

- Прочность.

- Хорошая звукоизоляция.

Но характеристики кирпича газосиликатного включают в себя один большой недостаток — гигроскопичность. Он хорошо поглощает воду, поэтому завершающим этапом строительных работ должна быть пропитка поверхности гидроизоляционными средствами.

stoneguru.ru

tvoykirpich.online

Газосиликатный кирпич: состав и характеристики

Огромную популярность в качестве основного строительного материала набирает газосиликатный кирпич. Его технические характеристики и свойства позволяют строить эффективные здания, которые соответствуют всем современным меркам. Если говорить о соотношении цены и качества, то с уверенностью можно сказать, что газосиликатные блоки занимают одно из первых мест.

Материал уже проверен временем и успешно выполняет свои функции. Его применяют для строительства всех видов конструктивных элементов сооружений и построек любого назначения. Почему газосиликатные блоки стали такими популярными? Чем они отличаются от классических строительных материалов? В чем их особенность? Ответы на эти и многие другие вопросы вы найдете в статье.

Газосиликатные блоки – что это

Если говорить простым языком, то газосиликатный материал – это одна из разновидностей ячеистого бетона. Готовый материал получался пористым, но имел такие же характеристики, как у бетона. Отличием являлось то, что благодаря пористой структуре, блоки имели меньший вес. Материал получали путем добавления в бетонный раствор специальных добавок, образующих поры. В XIX веке раствор перемешивали с кровью быка или свиньи, чтобы получить данный эффект. Белок в крови, вступая в реакцию с другими компонентами, образовывал пену. Один из советских строителей, Брюшков М.Н., в 1930-х годах заметил, что растение мыльный корень, которое растет в Средней Азии, наделяет цемент новой особенностью. Когда растение добавляли в смесь, она начинала пениться, тем самым увеличиваясь в объеме. Когда раствор застывал, пористая структура сохранялась. Однако самую важную роль в изготовлении ячеистого бетона сыграл Альберт Эриксон, архитектор из Швеции, который разработал технологию получения материала, путем добавления химических газообразующих компонентов. Он и запатентовал свое изобретение. Но, из чего делают газосиликатные кирпичи сегодня?

Исходя из СН 277-80, газобетонный раствор должен состоять из следующих компонентов:

- портландцемент высокого качества, поученный согласно ГОСТ 10178-76, в составе которого есть силикат кальция, не меньше 50%, трехкальциевый алюминат, не больше 6%. Добавлять трепел в состав нельзя;

- песок, с техническими требованиями согласно ГОСТ 8736-77, в котором глинистые и илистые включения не превышают 2%, а наличие кварца равно 85%;

- простая вода, соответствующая требованиям ГОСТ 23732-79;

- кальциевая известь-кипелка, соответствующая ГОСТ 9179-77, не меньше 3 сорта. Ее скорость гашения должна составлять 5–15 мин. и не больше 2% пережога. Оксид магния и оксид кальция в составе – не меньше 70%;

- алюминиевая пудра ПАП–1 или ПАП–2, используемая в качестве образователя газа;

- сульфанол С, поверхностно-активное вещество (ПАВ).

Как выглядит газосиликатный кирпич, вы можете посмотреть на фото ниже.

Именно из этих компонентов и производят газосиликатный кирпич. Примечательно, что готовые изделия из газосиликатной смеси можно разделить на 2 вида:

- Автоклавный.

- Неавтоклавный.

Они отличаются способом изготовления. Газосиликатные кирпичи из автоклава, благодаря особой обработке в нем, имеют повышенные показатели по усадке при высыхании (в 5 раз лучше) и прочности. Изготовление в автоклаве довольно технологичное и энергоемкое, поэтому их цена несколько выше. Сушка газосиликатного кирпича происходит при температуре 175 ˚C, под давлением в 0,8–1,2 МПа. Такую обработку могут позволить себе только большие предприятия.

Что касается неавтоклавного газосиликатного кирпича, то его изготовление обходится значительно дешевле, но немного с худшими показателями. Изготовленная смесь затвердевает в природных условиях, без внешнего влияния.

Размеры и вес газосиликатных кирпичей

Одним из преимуществ газосиликатных блоков, является их размер. Он значительно больше, чем у обычных кирпичей, благодаря чему возведение здания проходит на порядок выше (в 4 раза), при том, что количество швов и соединений максимально снижено. Это значительно сокращает трудозатраты. Да и расход раствора значительно уменьшается. Как известно, размер кирпичей определяется тремя величинами: длиной, шириной и толщиной. Стандартный размер стенового газосиликатного кирпича равен 600×200×300 мм. Существует также стеновой полублок, размер которого составляет 600×100×300 мм. Но, это далеко не все размеры. В зависимости от производителя, изготавливают блоки следующих размеров:

- 500×200×300 мм;

- 588×150×288 мм;

- 600×250×50 мм;

- 600×250×75 мм;

- 600×250×100 мм;

- 600×250×250 мм;

- 600×250×400 мм и т.д.

Вы можете найти любой размер, который потребуется для ваших работ. Имея эти данные, мы можем сравнить, сколько кирпичей в газосиликатном блоке. К примеру, возьмем стандартный кирпич размером 250×120×65 мм и стандартный газосиликатный блок, 600×200×300 мм. Объем такого кирпича составляет 0,00195 м3. Объем же силикатного блока равен 0,036 м3. Если разделить их, получается, что в 1 блоке 1,85 кирпичей. Примечательно то, что на 1 м3 кладки требуется 27,7 блоков, а кирпичей – 512 шт., что в 18 раз меньше. А что сказать о весе?

Понятно, что на вес будут влиять габариты и плотность материала. Чем они больше, тем выше вес. Стандартный газосиликатный блок имеет вес 21–29 кг, а зависимости от плотности. Вес – одно из преимуществ таких изделий. Если сравнивать с теми же кирпичами, то масса 1 м3 кирпичей равна: 512 шт. × 4 кг. (масса 1 кирпича) = 2048 кг. А в 1 м3 газосиликатного блока: 27,7 × 21 = 581,7 кг. Разница более чем очевидна. За счет габаритов и пористой структуры, общий вес блоков из газосиликата намного меньше.

Основные физико-механические характеристики газосиликатных кирпичей

Немаловажными факторами, которые отличают изделия, являются следующие показатели:

- Плотность.

- Теплопроводность.

- Морозостойкость.

Как упоминалось выше, от плотности напрямую зависит вес и свойства материала. В зависимости от этого, газосиликатные кирпичи делятся на маркировки:

- D700, самые плотные, используются для постройки конструкций с повышенной этажностью.

- D600–D500, средней плотности, используются для постройки малоэтажных домов и перегородок.

- D400 и ниже, теплоизоляционный материал, который используют для утепления контура несущей стены.

Обратите внимание! Чем выше плотность изделия, тем выше проводимость тепла.

Отличием газосиликатных блоков является и их теплопроводность. К примеру, готовые блоки марки D700 обладают показателем 0,18–0,20 Вт/м·°С (ниже чем у красного кирпича). Если говорить о марке D600–D500, то показатели еще ниже – 0,12–0,18 Вт/м·°С. Самая низкая теплопроводность у изделий марки D400, равная 0,08–0,10 Вт/м·°С.

Внимание! Теплопроводность дерева составляет 0,11–0,19 Вт/м·°С. Поэтому ячеистый бетон в этом плане превышает даже дерево. Это материал, который способен дышать. Учтите, что это касается полностью сухого материала. Если он мокрый, проводимость увеличивается.

Что касается морозостойкости, то она зависит от объема пор блоков. Стандартные блоки, изготовленные в естественных условиях, могут выдерживать 15–35 циклов замерзания и размораживания.

Но, некоторые производители, изготовляющие блоки в автоклаве заявляют, что их изделия имеют морозостойкость 50–100 циклов, что действительно поражает. Все же, отталкиваясь от информации в ГОСТ 25485-89, в среднем морозостойкость ячеистого бетона не выше 35 циклов.

Другие преимущества материала

Стоит отметить, что газосиликатный кирпич имеет и другие характеристики. Благодаря своему составу, он является экологически чистым материалом, который не вредит здоровью человека. Изделия из газобетона находятся на втором месте по экологичности, после дерева. Кроме того, автоклавные блоки не будут гнить из-за отсутствия среды обитания для микроорганизмов. Грызуны не будут его есть и заводиться внутри.

Высокая пожаробезопасность – еще одно преимущество ячеистых бетонов. Он не горит! Материал можно использовать для возведения преград для огня. В конструкции предел распространения огня составляет 0 см. А пористая структура газосиликата позволяет эффективно препятствовать проникновению шума. Если вам придется работать с этим материалом, вы сможете оценить еще одну тонкость – простота обработки. С ним легко работать, используя простые плотницкие инструменты. Как видите, газосиликатный кирпич не зря считается одним из лучших материалов, используемых для строительства!

bouw.ru

Газосиликатный кирпич: размеры и другие характеристики

Газосиликатный кирпич стал сегодня весьма популярнымсреди тех, кто занимается строительством домов, а если быть точнее — укладкой внешних стен, а также внутренних перегородок. Его доступная цена, неплохие технические характеристики и сравнительно большой в отличие от обычного кирпича размер позволяют осуществлять застройку довольно-таки быстрыми темпами, экономя при этом на растворе, что немаловажно при сложившейся ситуации в мире.

Газосиликатный кирпич используется для строительства внешних стен и внутренних перегородок.

Газосиликатный кирпич используется для строительства внешних стен и внутренних перегородок.Из газосиликатного кирпича возводят не только небольшие загородные дачи и гаражи, но и одно-, двухэтажные коттеджи с сопутствующей отделкой. Чтобы приобрести газосиликатные блоки с необходимыми габаритами, рекомендуется для начала узнать об этом строительном материале побольше: почитать как положительные, так и отрицательные отзывы специалистов, а также ознакомиться со свойствами, то есть с особенностями данного изделия.

Технические характеристики газосиликатного кирпича

По своей сути, газосиликат состоит из смеси песка, извести и цемента с водой. При этом размер газосиликатного кирпича зависит от готовой заводской специальной формы, в которой после заливки приготовленный раствор пластифицируется до1кг/см2. В зависимости от пропорции активных компонентов — магниевой пыли или алюминиевого порошка (при помощи которых она вспенивается) — создается та или иная его структура.

Таблица характеристик силикатного кирпича.

Таблица характеристик силикатного кирпича.Таким образом, структурные (базовые) характеристики газосиликатного кирпича таковы:

- Плотность (маркируется обычно буквой D), которая колеблется в пределах от 200 до 1200 кг/м3;

- Отвердение — естественное или автоклавное (т. е. обрабатываемое в специальной печи под давлением и при температуре около 180-200ºС).

По линейке плотности, газосиликатный блок подразделяется на 3 основные категории, которые в свою очередь имеют те или иные сферы применения. Итак, это:

- Группа теплоизоляционных блоков, применяемых при утеплении стен и закладывании проемов монолитных строений. Эта категория имеет плотность 200-400 кг/м3;

- Теплоизоляционно-конструкционная группа, которая используются при кладке как несущих, так и не несущих стен в малоэтажных зданиях. Данная категория имеет линейку плотности от 500 до 700 кг/м3;

- Конструкционная группа, применяемая в многоэтажном строительстве. Плотность этой категории имеет предел от 800 кг/м3 и выше.

Прочие технические характеристики также всецело зависят от плотности, к примеру, морозостойкие качества. При повышении плотности газосиликатного кирпича он становится холоднее и в связи с этим нуждается в дополнительном утеплении. Отзывы говорят о том, что для одноэтажных построек оптимальнее всего использовать газосиликатный блок с плотностью 500 кг/м3.

Положительные и отрицательные стороны о газосиликатном кирпиче

Разновидности газосиликатных блоков.

Разновидности газосиликатных блоков.Несомненными преимуществами газосиликатного блока перед обыкновенным строительным красным или огнеупорным кирпичом являются:

- Легкость и простота монтажа.

- Удобство механической обработки, то есть его можно, не прилагая особых усилий, распилить самой обыкновенной ножовкой.

- Паропроницаемость, которая благодаря открытой структуре ячеек газосиликатного кирпича делает влагообмен между строительными материалами оптимальным.

- Надежная шумо- и звукоизоляция, которая гарантированно обеспечивается с минимальной толщиной перегородочного блока в 10 см.

Вывод: пористая, облегченная структура и оптимальный, более выгодный (при сравнении с обычным кирпичом) размер газосиликата делает этот строительный материал на сегодняшний день наиболее популярным.

К тому же он прекрасно держит тепло и имеет меньший вес, чем тот же самый кирпич. Однако, без отрицательных моментов никак не обойтись.

//www.youtube.com/watch?v=ktiDRMBHW7s

Итак, минусами газосиликатного кирпича являются:

- Высокая гигроскопичность, вследствие чего при колебаниях температуры стены строения могут потрескаться. Как результат, для устранения данной проблемы потребуется дополнительная защитная отделка из сайдинга с вентиляционным зазором с целью ликвидации излишка влаги.

- Повышенная деформация на изгиб или усадка, возникающая в местах повышенной нагрузки, устранить которую можно при помощи армирующих поясов между этажами.

- Недолговечная морозостойкость, равная примерно 20-25 циклам.

Из всего вышесказанного можно заключить следующее:

- Для получения комфортного и экономичного строения из газосиликатного блока, не уступающего по долговечности кирпичному, не рекомендуется строить частные постройки выше 2-х этажей.

- Снаружи газосиликат потребуется утеплить минеральной ватой или прочими паропроницаемыми материалами или обшить всю стену сайдингом, при этом с внутренней стороны стены нужно будет обязательно оштукатурить.

- Помимо прочего, обеспечить хорошую вентиляцию под утеплителем и соорудить прочный фундамент, а кладку заармировать.

//www.youtube.com/watch?v=Mes-la1Oxho

При работе с газосиликатом настоятельно рекомендовано пользоваться специальным клеем, дабы уменьшить утечку тепла, которое может произойти при использовании обычного раствора. Удачи!

kubkirpich.ru

Размеры газосиликатных блоков — информация на сайте Кирпич.ру

Размеры газосиликатного блока намного больше, чем у кирпича и других традиционных материалов. Пористая структура делает их настолько легкими, что стандартный блок размером 60×25×30 см может весить 15–20 кг. Это современный строительный материал, который с каждым годом становится все популярнее и в частном малоэтажном строительстве, и в промышленном, и в жилом многоэтажном.

Российские и европейские производители газобетона выпускают широкое разнообразие блоков по размеру и форме, чтобы строители с их помощью могли воплощать любые архитектурные решения. Если до сих пор вы видели газосиликатные блоки только на фото, рассчитать и выбрать подходящий для вашего проекта размер будет очень сложно. Поручите этот вопрос профессионалам, чтобы не совершить непоправимых ошибок. Данная статья поможет вам лучше ориентироваться в разнообразии строительных газоблоков.

Что такое газосиликат?

Это строительный материал ХХ века, для производства которого используется известь, кварцевый песок, цемент, вода и образователь пузырьков — алюминиевый порошок. Смесь этих компонентов похожа на бетонный раствор, сразу после приготовления ее заливают в формы. Алюминий при смешивании с гидроокисью кальция выделяет водород, который в густой массе смеси образует множество ячеек диаметром 1–3 мм. После того, как смесь вспенивается и густеет, блоки извлекают из форм и обжигают в автоклавной печи при высоких температурах и под давлением 12 атм. В печи гидроокись калия и кварц взаимодействуют, делая блоки прочными и долговечными.

Основным вяжущим компонентом смеси является известь, поэтому материал называется «газосиликат», блоки, основным компонентом которых является цемент, называются газобетонными и пенобетонными. Промышленное производство газосиликата на высокотехнологичном оборудовании делает габариты блоков очень точными. Изделия 1 категории точности не могут отличаться от указанных производителем габаритов более, чем на 1,5 мм в любую сторону.

Основные размеры

Базовыми габаритами прямоугольных стеновых блоков с гладкими гранями является 600–625 мм по длине, 300–40 мм по ширине и 250 мм по высоте. Перегородочные блоки имеют ту же длину и высоту, а в ширину обычно гораздо меньше — от 50 до 300 мм. Строительные нормы допускают максимальный размер блоков длиной 1,5 м, высотой 1 м и шириной 60 см.

Размер блоков может варьироваться в зависимости от производителя:

-

Стандартная длина блоков марки Ytong — 625 мм. Также блоки такой длины можно найти среди продукции ЕЗСМ, Poritep, Bonolit-Калуга, Aerostone.

-

Bonolit выпускает U-образные блоки длиной 500 мм.

-

Блоки длиной 600 мм можно найти у большинства производителей.

Как рассчитать количество блоков для дома?

Для этого необходимо знать площадь стен здания и размеры блоков. После этого габариты блоков нужно перевести в их кубатуру в м³ и высчитать количество блоков в 1 м³. Это необходимо сделать потому, что газосиликат продается кубическими метрами, а не поштучно, и отгружается упаковками на деревянных палетах.

Например, мы решили использовать блоки размером 60×25×30 см.

Объем одного такого блока составит 0,045 м³ (0,6*0,25*0,3).

В одном кубическом метре 22,2 блока (1/0,045).

Для 1 м² стены при кладке шириной 25 см потребуется 5,6 блоков (1/0,3*0,6).

Необходимый объем газосиликата для стен площадью 150 м² составит 150*5,6 = 840 блоков, или 840*0,045 = 37,8 м³. С учетом боя и прирезки блоков для дома потребуется купить на 3–5% больше — около 40 м³ газосиликата.

www.kirpich.ru

Газосиликатный кирпич: параметры и применение

Кирпич газосиликатныйКирпич газосиликатные блоки нашли довольно широкое применение в строительстве. Дом из газосиликатного кирпича можно встретить довольно часто.

Так что этот материал пользуется спросом. Но следует заметить, что не всегда он подойдет. Как и везде, в нем есть и свои недостатки. Сегодня мы рассмотрим данный материал и вы сделаете свой выбор.

Характеристики газосиликатного материала

Дом из газосиликатного кирпича можно делать комбинированно с лицевым кирпичом. Облицовка газосиликатных блоков кирпичом будет выглядеть эстетично и привлекательно. Здесь вы получите теплое и надежное строение.

Что надо учесть перед покупкой:

- При выборе материала надо сразу подобрать фундамент и сделать его армироание. Правильный расчет фундамента сделает конструкцию надежной.

- Так же следует и сделать его размер в сторону увеличения, это должно быть по ширине шире размера отделки.

- Связка газосиликата с кирпичом может делаться с воздушной прослойкой, этот размер тоже надо учесть.

- Сразу определитесь с материалом отделки. Размеры газосиликатного кирпича можно сделать практически любые, так же и подобрать облицовку можно. Если у вас не широкий фундамент, тогда вполне можно отказаться от отделки лицевым кирпичом, можно это сделать при помощи клинкера. Он выпускается и в виде плитки.

- Так же следует выбрать и раствор. Здесь можно применить цементный состав, но так же вполне подойдет и известковый раствор.

Параметры материала

Практически все знают, как и из чего делают обычный керамический кирпич, но не каждый знает технологию изготовления газосиликата.

Структура отделкиИтак:

- Данный материал имеет пористую структуру, а при его производстве применяются такие составляющие, как цемент, кварцевый песок, известь и алюминиевую пудру.

- Методика изготовления включает в себя этап газообразования, в результате чего смесь поднимается как на «дрожжах», вследствие чего и получается пористая структура. После окончания процесса формирования и его остывания заготовка разрезается на отдельные элементы заданного размера.

- После этого, разрезанные заготовки, помещаются в автоклав, где они подвергаются специальной обработке горячим паром (температура 190ºС) с давлением до 12Атм. Благодаря данной обработке отдельные блоки приобретают дополнительную механическую долговечность, в отличие от неавтоклавного газосиликата, который имеет меньшую прочность, но малые затраты на его производство. Можно сказать, что неавтоклавный метод производства более выгоден экономически, хотя заготовки и уступают по некоторым показателям, перед автоклавными.

Достоинства газосиликата

Кирпич газосиликатный цена довольно привлекательна. Да в работе он прост, дома из газосиликатного кирпича можно построить быстрее, чем обычным кирпичом.

Итак:

- Благодаря уникальной технологии удалось получить конечный материал, обладающий небольшим весом. Газосиликатные блоки имеют в 5 раз меньший вес, по сравнению с обычным бетоном. Один способен заменить 22 кирпича, которые имеют общий вес более 100кг.

- В сравнение можно сказать, что газосиликатный блок без особых усилий может поднять один человек. Это очень важный показатель, позволяющий производить укладку блоков без дополнительной рабочей силы или использовать для этого специальную технику. При этом, скорость возведения стен, гораздо выше, по сравнению с использованием традиционных строительных материалов.

- Газосиликат имеет свойство обладать отличными теплоизоляционными характеристиками, благодаря пористой структуре. По показателям теплопередачи лучше керамического пустотелого кирпича.

- Низкий коэффициент теплопередачи указывает на те строения, выложенные газосиликатными блоками, обладают энергоэффективными показателями и способны экономить до 25% энергоресурсов. Газосиликатная стена в 30 см заменяет кирпичную, толщиной в 60 см.

- Размер газосиликатного кирпича позволяет делать строение быстро и причем самостоятельно. Строительство движется гораздо быстрее.

Недостатки

Здесь есть и свои недостатки, которые могут сделать данный материал просто неприемлемым:

- Дома из кирпича газосиликатного не стоит делать выше двух этажей. Ведь материал просто моет на выдержать нагрузки;

- Так же придется делать и армирование кладки на каждом третьем ряду;

- Так же при постройке следует делать довольно качественный фундамент. Ведь материал не так и просто переносит усадку дома;

- Так же после установки должна быть сделана облицовка газосиликата кирпичом или другим материалом. А это время и затраты.

Так что газосиликат или кирпич определяться только вам. Здесь есть масса достоинств и недостатков. Но если это просто подсобное помещение и не потребуется делать дорогостоящей отделки, тогда газосиликат будет лучшим вариантом.

Свойство газосиликатных блоков

Думая о том, что выбрать кирпич или газосиликат нужно сразу определиться с нужными свойствами материала:

| Легкость в обработке | Блоки достаточно легко поддаются физической обработке ручным или электроинструментом. Кирпич газосиликатный размеры можно сделать практически любые и это не займет много времени. |

| Высокая пожароустойчивость | Благодаря тому, что в процессе изготовления используются не горючие составляющие, то конечный продукт не горит и не поддерживает горения. Кроме того, блоки выдерживают действие открытого огня в течение 3-х-7-ми часов. Такое свойство делает газосиликатные блоки пожаробезопасными. |

| Экологическая чистота | Для изготовления применяют компоненты исключительно природного происхождения, поэтому, в процессе эксплуатации, блоки не выделяют вредных веществ. |

| Прочность | Высокая прочность на сжатие в комбинации с армированием, позволяет получить достаточно прочные строительные конструкции. Стена кирпич газосиликатный блок находятся на достаточно привлекательном уровне. |

| Морозоустойчивость | По таким показателям, газосиликат превосходит кирпич где-то в 2 раза. Обычный кирпич имеет показатели F50, а газосиликат F115, в зависимости от марки. |

| Звукоизоляция | Звукоизоляционные свойства достаточно высоки, а если газосиликатные блоки оштукатурить с 2-х сторон, то данные показатели увеличиваются на порядок. |

Внимание: Технологичность материала позволяет формировать конструкции любой геометрии, в том числе и закругленные элементы.

Структурный состав газосиликатных блоков

Газосиликатный блок представляет собой строительный материал пористого характера, с размерами ячеек от 1-го до 3-х мм, что позволяет отнести газосиликат к ячеистому бетону, имеющего определенную прочность и легкость.

- 1м³ газосиликатных блоков весит от 300 до 600кг, в зависимости от марки и предназначения. Но размер кирпича газосиликатного может быт сделан любой.

- Блоки, имеющие вес 300кг на кубический метр, применяются только в качестве теплоизолирующего материала, из-за небольшой прочности, хотя многие застройщики применяют именно такие блоки, так как они имеют лучшие теплоизоляционные характеристики.

- Исходя из европейских требований, строить капитальные строения можно из газосиликатных блоков, имеющих плотность 500кг на кубический метр.

Внимание: Благодаря своей прочности и небольшого веса, газосиликатные блоки все шире используются в индивидуальном строительстве, тем более, что они позволяют ускорить процесс строительства и причем значительно.

Цена на газосиликат не высокие, а характеристики материала позволяют использовать его вместо кирпича, особенно в малоэтажном строительстве. Причем купить кирпич газосиликатный не составит труда.

Применение газобетонных блоков

В зависимости от показателей определяется и область их применения:

- Элементы имеющие плотность в 300кг на метр кубический, рекомендуется использовать в качестве дополнительного утепляющего слоя.

- Газобетонные блоки, плотностью 400кг на метр кубический можно использовать для строительства несущих стен и перегородок при одноэтажном строительстве. Они подойдут для возведения не больших построек хозяйственного назначения без применения специальных мер, усиливающих основную конструкцию.

- Имеющие плотность в 500кг на метр куб., обладают высокими показателями прочности и пригодны для возведения любых построек, высотой в три этажа.

- Для возведения многоэтажных домов предназначаются блоки с плотностью около 700кг на м3, при условии тщательного армирования всей конструкции. Такие блоки можно применять при создании легких междуэтажных перекрытий.

- Их применение позволяет уменьшить общие затраты на возведение, а конструкции получаются вечными и неприхотливыми, если не было отступлений от технологии. Такими отступлениями могут быть: отсутствие армирования, отсутствие армопояса, неправильное применение отделочных материалов (возможно применение только «дышащих» строительных материалов).

- Учитывая тот факт, что газосиликатные блоки имеют не высокие цены (в пределах стоимости кирпича), а их монтаж прост и занимает минимальное время, то экономия очевидна, тем более, что выложить стены можно и самостоятельно, не привлекая дорогостоящих мастеров.

- Если сравнить время возведения стен из блоков и из кирпича, то из блоков можно построить самому раза в 4 быстрее. Для того, чтобы выкладывать стены из кирпича, обязательно необходимы помощники, иначе сроки увеличатся и весьма значительно. Поскольку необходимо: замешивать раствор, а его необходимо гораздо больше, подносить кирпич, его тоже нужно не мало (1 блок – это 22 кирпича).

Вывод напрашивается однозначный, поэтому не удивительно, что многие застройщики выбирают газосиликатные блоки, но никак не кирпич.

Несмотря на свои достоинства, газосиликатные блоки имеют ряд недостатков:

- К ним обычно относят и такой недостаток, как обязательная облицовка как изнутри, так и снаружи. Это обусловлено тем, что такое строение не имеет привлекательного внешнего вида. В результате этого, возникает целый ряд проблем, связанных с выбором облицовочного материала и технологией облицовки.

Несмотря ни на что, кирпичная стена на много прочнее и может позволить использование любого отделочного материала при любом способе отделки. Инструкция у вас есть и право выбора за вами. Так что изучите фото и параметры, если они подойдут, тогда стоит покупать.

iz-kirpicha.su

портландцемент высшего качества, в составе присутствует кальция силикат 50 % и трехкальциевый алюминат, не более 6%;

портландцемент высшего качества, в составе присутствует кальция силикат 50 % и трехкальциевый алюминат, не более 6%; Плотность;

Плотность;