Как делается кладка перегородок из газобетонных блоков

Перегородки из газобетонных блоков делают при возведении новых зданий или во время перепланировки жилых и хозяйственных помещений. Газоблоки являются идеальным строительным материалом при условии соблюдения технологии кладки простенков. При достаточной прочности перегородки из газобетона обладают низкой теплопроводностью и отличной звукоизоляцией. Межкомнатные перегородки из легких блоков возводятся намного быстрее, чем кирпичные. При этом стоимость стройматериалов в несколько раз ниже. Перегородочные конструкции практически не оказывают давления на плиты перекрытия. Грани качественного газоблока ровные и гладкие, что позволяет сократить время и расходы на проведение отделочных работ. Однако, выполняя монтаж перегородок из газобетонных блоков, необходимо соблюдать определенные правила. Этот процесс имеет свои особенности.

Правила работы с газоблоками

Перед тем как сделать перегородку из газобетонных блоков, необходимо принять решение о параметрах камней, которые будут использоваться в строительстве.

Камни нужно укладывать так, чтобы между рядами было смещение на треть или половину длины фрагмента. К примыкающим стенам перегородки из газобетона нужно крепить гибкими связями. Расстояние между ними должно быть не менее метра. При высоте стен более 2,5 м в обязательном порядке проводится армирование, независимо от толщины кладки.

Простенки из газоблоков обладают высокой гигроскопичностью. Они отлично впитывают влагу даже из воздуха. Именно поэтому внутренние отделочные работы делают сразу после окончания кладки. Гидроизоляция выполняется на поверхностях перегородки, в местах ее примыкания к стенам, полу и потолку. В жилом помещении для этого используются экологически чистые и безопасные строительные материалы.

Они отлично впитывают влагу даже из воздуха. Именно поэтому внутренние отделочные работы делают сразу после окончания кладки. Гидроизоляция выполняется на поверхностях перегородки, в местах ее примыкания к стенам, полу и потолку. В жилом помещении для этого используются экологически чистые и безопасные строительные материалы.

В любом доме происходит усадка несущих стен. Чтобы газобетонные перегородки не трескались под давлением плит перекрытия, проводится обустройство уплотнительных прокладок. Для этого используется монтажная пена, пенопласт, минеральная плита и прочие эластичные материалы.

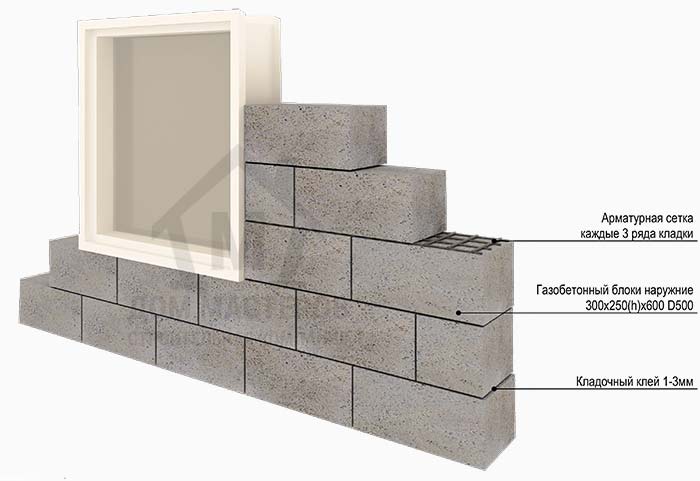

Соединение камней между собой нужно проводить специальным клеем на цементной или акриловой основе. Достаточно слоя всего 2-3 мм толщиной. Несмотря на то, что клей стоит дороже цемента в 2-3 раза, его расход в 5-6 раз меньше. Выгода очевидна. Вес готового простенка будет намного ниже, что позволит снизить нагрузку на несущую плиту.

Возведение простенков из газобетона практически идентично кладке кирпичных стен. Однако есть определенные нюансы, которые нужно учитывать при планировании и проведении строительства. Начать нужно с подбора приспособлений и различного инвентаря для работы.

Однако есть определенные нюансы, которые нужно учитывать при планировании и проведении строительства. Начать нужно с подбора приспособлений и различного инвентаря для работы.

Инструменты и материалы

Сначала нужно определиться с габаритами блоков, которые будут использоваться при проведении перепланировки. При осуществлении покупки нужно внимательно осмотреть газобетон для перегородок. Блоки должны быть упакованы в термоусадочную пленку. Это гарантия того, что они сухие и качественные.

Чтобы возводить своими руками перегородочные конструкции, необходимы такие инструменты и материалы:

- строительный уровень;

- рулетка;

- перфоратор с миксером;

- резиновая киянка;

- ножовка по дереву;

- зубчатый шпатель;

- ровный шпатель;

- острый нож;

- болгарка с диском по металлу;

- специальный клей;

- стальной прут;

- маркер;

- защитные перчатки и очки;

- стремянка;

- терка с набором абразивных сеток;

- малярная кисть;

- стальной прут 8-12 мм;

- емкость для замешивания раствора.

Поддоны с блоками нужно установить на ровной площадке, чтобы исключить их деформацию и появление трещин. Строительный материал необходимо максимально защитить от попадания воды. Упаковочную пленку можно снимать непосредственно перед началом работы.

Кладка простенков из газобетона

Перед началом строительства необходимо очистить поверхность несущей плиты от непрочных фрагментов стяжки и выступающей арматуры. Следует проверить степень деформации пола. Если провисание составляет более 30 мм, то нужно делать фундамент под перегородки. Для этого используется раствор из воды, цемента и песка. Для его застывания достаточно 2-3 дня, после этого можно начинать укладывать на нее перегородочный материал.

Перегородка из газобетона своими руками делается в такой последовательности:

- Закрепление уплотнительного материала.

Его задачей будет гашение шумов и вибрации, гидроизоляция простенка. Толщина уплотнителя должна быть 2-5 мм. Приклеивать его нужно на прочный состав, обеспечивающий надежную фиксацию.

Его задачей будет гашение шумов и вибрации, гидроизоляция простенка. Толщина уплотнителя должна быть 2-5 мм. Приклеивать его нужно на прочный состав, обеспечивающий надежную фиксацию. - Кладка первого ряда простенка. Газобетонный блок устанавливается впритык к стене. Проверяется по всем плоскостям, выравнивание проводится легкими постукиваниями киянки. Аналогично укладываются последующие камни. Последний блок подрезается по размеру и вставляется в оставшийся проем.

- Выравнивание верхней кромки первого ряда. Выполняется эта процедурой теркой, пыль удаляется щеткой. Выравнивание необходимо для равномерного распределения вертикальной нагрузки. Между камнями не должно быть перепадов по высоте.

- Укладка последующих рядов. Чтобы соблюсти точность работы, используются различные приспособления. Чаще всего мастера применяют отвесы, горизонтальные шнуры и временные опалубки. Смещение каждого последующего ряда должно быть не менее 200 мм. Соединение камней осуществляется с помощью клея, который наносится зубчатым шпателем.

- Отделочные работы. Как правило, используется стартовая и финишная шпаклевка. Грунтовкой обрабатывается возведенная стена и каждый последующий слой отделки. Для финишной облицовки применяются обои, акриловая или водоэмульсионная краска, пробковое покрытие или керамическая плитка.

Камни последнего ряда подгоняются по размеру после проведения измерений. Рекомендуется обрезать их так, чтобы после укладки оставался зазор 30-40 мм. Когда кладка перегородок из газобетона будет закончена, оставшийся проем будет заполнен монтажной пеной.

Армирование простенков

Поскольку газобетон не отличается высокой прочностью, проводится его укрепление железными прутами. Частота армирования зависит от сейсмической активности в регионе, где проводится строительство. В условиях повышенной сейсмичности арматура укладывается через ряд, начиная с первого. Там, где сейсмичность низкая, вполне достаточно армирования через 4 ряда.

Выполняется армирование так:

- На поверхности кладки прорезаются канавки (штробы). Это делается штроборезом, перфоратором или болгаркой. Глубина и ширина штроб должна превышать диаметр арматуры на 2-3 мм.

- Канавки очищаются от пыли и крошки. Проводится их обработка грунтовкой.

- Штробы заполняются клеем на 1/3 объема. В клей вдавливается арматура. Верх прута должен быть ниже уровня кладки. Излишки клея удаляются шпателем и используются снова.

Если для армирования используется стальная сетка, то штробирование можно не проводить. Стыковка осуществляется клеевым раствором. Стены высотой более 300 см армируются и по плоскости. Сначала сетка закрепляется скобами, затем покрывается стартовой шпаклевкой.

Перекрытие проемов

Перекрытие дверных и оконных проемов проводится с помощью стальных балок, деревянного бруса или железобетонных столбиков. Но намного практичнее изготовить перемычки на месте, используя специальные U-блоки. Ширина и высота этих изделий соответствует размерам стандартных блоков.

Делаются монолитные газобетонные перемычки так:

- U-блоки склеиваются, заготовка перемычки устанавливается в нужном месте. Под ней монтируются подпорки из бруса или пенобетонных блоков.

- В лоток укладываются отрезки арматуры. Их длина должна соответствовать размеру перемычки.

- Изготавливается раствор из песка, цемента, воды и керамзита мелкой фракции. Проводится его заливка в полость лотка. Бетон выравнивается заподлицо с поверхностью перемычки.

При условии соблюдения технологии работы с газобетонными блоками, межкомнатные перегородки из них будут служить десятилетиями без поломок и ремонтов.

Как класть перегородки из газосиликатных блоков

Одним из самых простых вариантов перепланировки любого жилого помещения считается устройство перегородок из крупных стеновых материалов, например, газосиликатных блоков. Следует заметить, что демонтировать несущие стены нельзя, а вот перегородку можно восстановить на другом месте.

Следует заметить, что демонтировать несущие стены нельзя, а вот перегородку можно восстановить на другом месте.

Согласно историческим данным газосиликат используется в строительстве более 70-ти лет. Этот материал имеет следующие достоинства: небольшую массу (при сравнении с керамическим кирпичом), простоту монтажа, повышенные характеристики тепло- и звукоизоляции, а также небольшую стоимость и почти идеальную поверхность, что намного упрощает нанесение штукатурного слоя на стену. Из недостатков рассматриваемого материала можно выделить: небольшую прочность, ограниченную морозостойкость и дополнительные затраты в процессе эксплуатации.

Монтаж перегородок из газосиликатных блоков осуществляется обычным раствором с добавкой клея ПВА. В дальнейшем стены нуждаются в штукатурке, что позволит закрыть поры. Ещё одной технологической особенностью газосиликата можно считать необходимость в армировании рядов кладки.

Монтируют изделия клеевым или цементным способом. Так как оба вида раствора имеют большую теплопроводность, чем сами блоки, то швы между ними нужно делать минимальными. В случае использования цементного раствора с добавкой клея ПВА, толщина растворного шва должна находиться в пределах 6-10 миллиметров, но если используется клей, то достаточно 2-3 миллиметров. Что касается стоимости смесей, то клей будет стоить дороже, хотя его расход в перерасчёте на 1 м3 кладки будет меньшим.

В случае использования цементного раствора с добавкой клея ПВА, толщина растворного шва должна находиться в пределах 6-10 миллиметров, но если используется клей, то достаточно 2-3 миллиметров. Что касается стоимости смесей, то клей будет стоить дороже, хотя его расход в перерасчёте на 1 м3 кладки будет меньшим.

Особенностью кладки газосиликатных перегородочных блоков можно считать тот факт, что первый ряд таких строительных материалов желательно выкладывать на цементном растворе. Сначала нужно подготовить твёрдое и прочное основание, затем по направлению стены укладывают гидроизоляционный слой из рубероида. Применение цемента помогает не только выровнять первый ряд блоков, но и хорошо скрепить материалы.

Перед установкой газосиликатного блока его нижнюю часть смачивают водой. Это необходимо для того, чтоб вода из раствора не перешла в пористую структуру материала и цемент не потерял способности к скреплению. Для нанесения раствора на блоки используется специальная кельма, которая позволяет сделать максимально тонкие швы.

Перегородки из газобетона: толщина, устройство, армирование, видео

Часто в процессе ремонта требуется поставить перегородки, и все чаще для этого используют газобетон (газосиликат). Он легкий — в разы меньше весит, чем кирпич, стенки складываются быстро. Потому перегородки из газобетона ставят в квартирах и домах, независимо от того, из чего сделаны несущие стены.

Содержание статьи

Толщина перегородок из газобетона

Для возведения перегородок внутри помещений выпускаются специальные газосиликатные блоки, имеющие меньшую толщину. Стандартная толщина перегородочных блоков 100-150 мм. Можно найти нестандарт в 75 мм и 175 мм. Ширина и высота при этом остаются стандартными:

- ширина 600 мм и 625 мм;

- высота 200 мм, 250 мм, 300 мм.

Марка газобетонных блоков должна быть не ниже D 400. Это минимальная плотность, которую можно использовать для возведения перегородок высотой до 3 метров. Оптимальная — D500. Можно брать и более плотные — марки D 600, но их стоимость будет выше, зато они имеют лучшую несущую способность: можно будет навешивать на стену предметы при помощи специальных анкеров.

Можно брать и более плотные — марки D 600, но их стоимость будет выше, зато они имеют лучшую несущую способность: можно будет навешивать на стену предметы при помощи специальных анкеров.

Без опыта марку газобетона определить практически невозможно. Можно «на глаз» увидеть разницу между теплоизоляционными блоками плотность. D300 и стеновыми D600, а вот между 500 и 600 уловить сложно.

Чем меньше плотность, тем крупнее «пузыри»Единственный доступный способ контроля — взвешивание. Данные по размерам, объему и массе перегородочных блоков из газобетона приведены в таблице.

Параметры блоков из газобетона для перегородокТолщину газобетонных перегородок подбирают по нескольким факторам. Первый — несущая это стена или нет. Если стена несущая, по-хорошему, требуется расчет несущей способности. В реале же их делают той же ширины, что и наружные несущие стены. В основном — из стеновых блоков 200 мм ширины с армированием через 3-4 ряда, как у наружных стен. Если перегородка не несущая, используют второй параметр: высоту.

- При высоте до 3 метров используют блоки 100 мм шириной;

- от 3 м до 5 м — толщина блока уже берется 200 мм.

Точнее выбрать толщину блока можно по таблице. В ней учитываются такие факторы, как наличие сопряжения с верхним перекрытием и длинна перегородки.

Выбор толщины перегородки из газобетонных блоковУстройство и особенности

Если газобетонные перегородки ставят в процессе ремонта и перепланировки квартир или домов, сначала необходимо нанести разметку. Линию обивают по всему периметру: на полу, потолке, стенах. Проще всего это сделать имея лазерный построитель плоскостей. Если его нет, лучше начинать с потока:

- На потолке отмечают линию (две точки на противоположных стенах). Между ними натягивают малярный шнур, окрашенный синькой или другим каким красящим сухим веществом. С его помощью отбивают линию.

- Линии на потолке отвесом переносят на пол.

- Потом линии на полу и потолке соединяют, проводя вертикали по стенам.

Если все сделано правильно, они должны быть строго вертикальны.

Если все сделано правильно, они должны быть строго вертикальны.

Следующий шаг возведения перегородки из газобетона — гидроизоляция основания. Пол очищают от мусора и пыли, укладывают гидроизоляционный рулонный материал (любой: пленка, рубероид, гидроизол и т.п.) или промазывают битумными мастиками.

Виброгасящие полосы

Чтобы уменьшить возможность образования тещин и повысить звукоизоляционные характеристики, сверху расстилают виброгасящую полосу. Это материалы с множеством мелких пузырьков воздуха:

- жесткая минеральная вата — минеральноватный картон;

- пенополистирол высокой плотности, но небольшой толщины;

- мягкий ДВП.

На эту полосу на клей укладывается первый ряд блоков. Толщина клея — 2-5 мм, расход при толщине в 1 мм 30 кг/м3. Далее возведение перегородок происходит по той же технологии, что и несущих стен. Подробнее о технологии кладки стены из газобетона читайте тут.

На коротких пролетах — до 3-х метров — армирование не делают совсем. На более длинных укладывают армирующую полимерную сетку, перфорированную металлическую полосу, как на фото, и т.п.

На более длинных укладывают армирующую полимерную сетку, перфорированную металлическую полосу, как на фото, и т.п.

Примыкание к стене

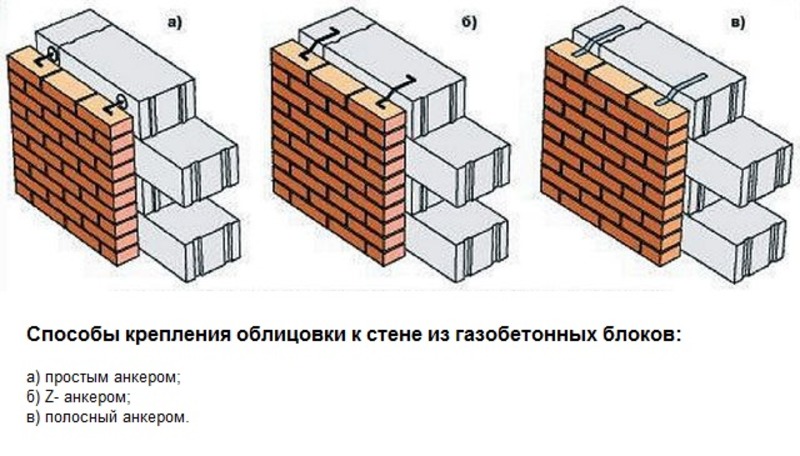

Чтобы обеспечить связь с примыкающими стенами на стадии кладки в швы закладывают гибкие связи — это тонкие металлические перфорированные пластины или Т-образные анкера. Их устанавливают в каждом 3-м ряду.

Связь стены и перегородки при помощи Т-образного анкераЕсли перегородка из газосиликата ставится здании, где такие связи не предусмотрены, их можно закрепить на стене, согнув в виде буквы «Г», заведя одну часть в шов.

При использовании анкеров связь со стеной жесткая, что в данном случае не очень хорошо: жесткий стержень от вибраций (ветровых, например) может разрушить прилегающий клей и тело блока. В результате прочности примыкания окажется нулевой. При использовании гибких связей все эти явления не будут так сильно влиять на блоки. В результате прочность связи окажется более высокой.

Для предотвращения образования трещин в углах, между стеной и перегородкой, делают демпферный шов. Это может быть тонкий пенопласт, минеральная вата, специальная демпферная лента, которую используют при укладке теплого пола и другие материалы. Чтобы исключить «подсос» влаги через эти швы, их после кладки обрабатывают паронепроницаемым герметиком.

Проемы в газосиликатных перегородках

Так как перегородки не несущие, нагрузка на них передаваться не будет. Потому над дверьми нет необходимости укладывать стандартные железобетонные балки или делать полноценною перемычку, как в несущих стенах. Для стандартного дверного проема в 60-80 см можно уложить два уголка, которые будут служить опорой для вышележащих блоков. Другое дело, что уголок должен на 30-50 см выступать за проем. Если проем шире, потребоваться может швеллер.

На фото для усиления проема стандартной двери использованы два металлических уголка (справа), в проеме слева замурован швеллер, под которые выбраны пазы в блоках.

Если проем неширокий, и блока стыкуется в нем всего два, желательно подобрать их так, чтобы шов был почти посредине проема. Так вы получите более стабильный проем. Хотя, при укладке на уголки или швеллер, это не стол важно: несущей способности более чем достаточно.

Дверные проемы в газобетонных перегородкахЧтобы металл, пока сохнет клей, не прогибался, проемы усиливают. В нешироких проемах достаточно прибить доски, в широких может потребоваться поддерживающая конструкция, опирающаяся на пол (сложить колонну из блоков под серединой проема).

Еще один вариант того, как можно усилить дверной проем в перегородки из газобетона — сделать армированную ленту из арматуры и клея/раствора. В проем строго горизонтально набивают ровную доску, прибивая ее гвоздями к стенкам. По бокам прибивают/прикручивают боковины, которые будут удерживать раствор.

На доску сверху укладывается раствор, в него — три прутка арматуры класса А-III диаметром 12 мм. Сверху кладут перегородочные блоки, как обычно, следя за смещением швов. Снимают опалубку через 3-4 дня, когда цемент «схватиться».

Снимают опалубку через 3-4 дня, когда цемент «схватиться».

Последний ряд — примыкание к потолку

Так как при нагрузках плиты перекрытия могут прогибаться, высоту перегородки рассчитывают так, чтобы она на 20 мм не доходила до перекрытия. При необходимости блоки верхнего ряда распиливают. Получившийся компенсационный зазор можно заделать демпферным материалом: тем же минеральноватным картоном, например. При таком варианте меньше будут слышны звуки с верхнего этажа. Более легкий вариант — смочить шов водой и залить его монтажной пеной.

Звукоизоляция газобетона

Хоть продавцы газосиликатных блоков и говорят о высоких показателях по звукоизоляции, они сильно преувеличивают. Даже стандартный блок толщиной в 200 мм хорошо проводит звуки и шумы, а уж более тонкие перегородочные блоки и подавно.

Даже стандартный блок толщиной в 200 мм хорошо проводит звуки и шумы, а уж более тонкие перегородочные блоки и подавно.

По нормам звуковое сопротивление перегородок не должно быть ниже 43 дБ, а лучше, если оно выше 50 дБ. Это обеспечит вам тишину.

Нормы звукоизоляции для разных помещенийЧтобы иметь представление, насколько «шумны» газосиликатные блоки, приведем таблицу с нормативными показателями звукового сопротивления блоков разной плотности и разной толщины.

Коэффициент звукопоглощения газобетонных блоковКак видите у блока, толщиной 100 мм он немного не дотягивает до самого низкого требования. Потому, при отделке газобетона, можно увеличить толщину отделочного слоя, чтобы «дотянуть» до норматива. Если же если требуется нормальная звукоизоляция, стены дополнительно обшивают минеральной ватой. Этот материал не является звукоизоляцией, но, примерно, на 50% снижает шумы. В результате звуки почти не слышны. Лучшие показатели имеют специализированные звукоизоляционные материалы, но выбирая их, нужно смотреть, характеристики по паропроницаемости, чтобы не запереть влагу внутри газосиликата.

Лучшие показатели имеют специализированные звукоизоляционные материалы, но выбирая их, нужно смотреть, характеристики по паропроницаемости, чтобы не запереть влагу внутри газосиликата.

Если вам нужны абсолютно «тихие» стены, специалисты советуют ставить две тонких перегородки с расстоянием в 60–90 мм, которое заполнить звукопоглощающим материалом.

Перегородки из газобетонных блоков: пошаговая инструкция по монтажу

Перегородки из газобетонных блоков совмещают легкость и прочность, что делает их надежным основанием для навесных шкафов и полок, даже тяжелых. Ровная поверхность получившейся стенки дает широкие возможности для декорирования. Благодаря простоте обработки и монтажа возвести подобную конструкцию несложно своими руками. Рассмотрим, как это сделать правильно.

Выбор качественного строительного материала

Перед тем, как выбрать газобетон для межкомнатных перегородок, нужно рассчитать, насколько большими будут нагрузки на стену. Тогда будет ясно, какую марку газоблока предпочесть, и сколько его потребуется в зависимости от толщины и высоты перегородочного элемента.

Тогда будет ясно, какую марку газоблока предпочесть, и сколько его потребуется в зависимости от толщины и высоты перегородочного элемента.

Выбор блоков для перегородок

Прежде всего, нужно определить тип блоков. Они могут быть автоклавными и неавтоклавными. Затвердевание первых производится в автоклавных устройствах под действием насыщенного пара, который подают под высоким давлением.

Автоклавные блоки отличаются повышенной прочностью, но они и стоят дороже.

Неавтоклавный газобетон приобретает твердость за счет высушивания в специальных камерах, нагреваемых с помощью электричества. Иногда их сушат и в естественных условиях. Такое производство проще и дешевле, что существенно снижает себестоимость материала.

Какие моменты нужно учесть при внешнем осмотре блоков:

| Критерий | Показатель качества | Признаки некачественного материала |

| Точность геометрии | Максимум отклонений – 2 мм. | Наличие кривизны и сколов. |

| Цвет | Однородный светло-серый цвет | Блоки одной партии отличаются друг от друга по цвету, имеют разводы, трещины или масляные пятна. |

| Упаковка | Герметичная | Отсутствие на каждом поддоне с материалом сведений о номере партии, и паспорта качества к каждой партии. |

Марка перегородочных блоков из газобетона должна быть не ниже D400. Это минимальная плотность газоблока для создания легких перегородок высотой до трех метров. Оптимальная плотность газобетонного блока для перегородок — D500. Можно брать и более плотные – марки D600, но их стоимость будет выше. Зато несущие качества таких камней намного лучше: они выдерживают даже тяжелые полки и шкафы.

Плотность газобетонных блоков D600 для перегородок обеспечивает способность удерживать навесные изделия весом примерно 150 кг.

Визуально определить марку бетона практически нереально. Зрительно заметна разница между газоблоками плотностью D300 и D600.

Но если показатели разнятся всего на 100 пунктов, придется довериться сопроводительным документам, либо, на крайний случай, взвесить элементы. Средний вес поддона с блоками марки D500 – 1170 кг, марки D600 – 1400 кг.

Характеристика и особенности материала

Газобетонные блоки создают методом вспенивания основы из цемента с песком с помощью окисления алюминия для создания ячеистой структуры. Пористую массу уплотняют в автоклавных устройствах или сушильных камерах, а затем разрезают на блоки нужных размеров. Получается газоблок – искусственный камень для строительства внутренних и внешних стен.

При выборе газобетонных элементов необходимо учитывать высоту перегородки. Минимальная толщина газоблока при предполагаемой высоте переборки в 2,5 м – 10 см. Если строится конструкция выше, то толщина камня увеличивается. Для трехметровой перегородки этот показатель 15 см, для четырехметровой переборки – 20 см.

Остальные размеры газобетонных блоков остаются стандартными:

- высота – 20, 25, 30 см;

- ширина – 60, 65 см.

И еще один немаловажный момент: следует выбирать газобетонные блоки по размерам так, чтобы их можно было класть одному человеку. Их вес не должен превышать 18 кг.

Рекомендации при возведении межкомнатных стен

Под созданием межкомнатных газобетонных стен в доме подразумевается подготовка помещения, разметка, укладка газобетонных блоков, армирование конструкции и дальнейшие отделочные работы.

Перед возведением зонирующего элемента необходимо высчитать его площадь. С этой целью умножаем высоту перегородки на длину, затем отнимаем от полученного результата рассчитанную таким же методом квадратуру проемов. Для определения площади перегородочной конструкции сложной формы разбиваем ее на простые геометрические фигуры. Чтобы высчитать, сколько блоков понадобится, делим квадратуру стены на площадь боковой грани одного газоблока и добавляем 4-5 блоков на подрезку в углах и проемах.

Чтобы построить перегородку своими руками из газосиликатных блоков, потребуется набор инструментов:

- резиновый молоток;

- строительный уровень;

- пила по дереву;

- рулетка;

- шпатель-гребенка;

- перфоратор с миксером;

- плотницкий карандаш;

- раскладная лестница;

- малярная кисть;

- ведро для приготовления клеевого состава;

- терка с набором абразивных сеток;

- острый нож;

- болгарка с диском по металлу;

- защитные перчатки и очки.

Из материалов понадобятся сами газоблоки, арматура сечением 8–12 мм, особый клей, нержавеющие или оцинкованные анкерные пластины и перфорированные ленты.

Поддоны с блоками необходимо разместить на ровном участке, чтобы предотвратить их деформирование и растрескивание.

Стройматериалу требуется максимальная защита от попадания воды. Упаковочная пленка снимается непосредственно перед началом строительства.

Нагрузка на перекрытия

Внутренние переборки из газобетонных блоков сооружаются после несущих стен. Если длина конструктивных элементов более 800 см, а высота – 350 см, таким перегородкам может понадобиться усиление каркаса несущими железобетонными конструкциями.

Ширина стен должна обеспечивать стойкость и прочность к ударным и статичным нагрузкам.

Все это ведет к увеличению массы перегородки, передаваемой перекрытию. В старых домах усиленные межкомнатные перегородки возводить не рекомендуется.

Кладка перегородок из газобетонных блоков своими руками

Перегородку из газобетона несложно создать своими руками, даже если нет большого опыта в строительстве. Главное, четко соблюдать технологию.

Прежде чем приступить к строительным работам, требуется удалить с поверхности несущей плиты отслаивающиеся фрагменты стяжки и выступающую арматуру. Также нужно проверить, насколько деформирован пол. Если он провисает больше чем на 3 см, то необходимо устройство фундамента под кладку. Для этого применяется цементно-песчаный раствор. Чтобы он схватился, нужно около трех суток, после этого можно приступать к возведению перегородочного элемента.

Кладка перегородок производится с помощью специального клея для газобетонных блоков. Этот раствор сочетает пластифицирующие добавки с клеящим веществом. Благодаря этому уже спустя сутки стены между комнатами могут выдержать высокие нагрузки.

Применение специального клеевого состава уменьшает толщину швов переборок из газобетона до 0,5 см, что в сочетании со строгой геометрической формой блоков позволяет добиться качества готовых конструкций.

Для удобства работы используют специальную кельму, имеющую размеры применяемого газоблока и снабженную гребенкой для равномерного нанесения клеевого состава по поверхности.

Как резать газобетонные блоки

Газоблоки легко поддаются обработке: пилению, резке и сверлению. Это способствует быстрому нарезанию блоков по необходимым размерам, проделыванию штроб, каналов и отверстий под электрические провода, выключатели. Легкость в обработке позволяет создать перегородку любой формы, в том числе криволинейную, с круглым арочным проемом. Обрезание изделий производится ручной пилой по дереву, но лучше приобрести специальную ножовку для газобетона. Штробы удобно делать при помощи ручного или электроштробореза.

Укладка первого ряда

Монтаж перегородок своими руками из газобетонных блоков начинается с установки стартового ряда. Внешний вид и долговечность стеновой перегородки зависит от того, насколько ровно произведена укладка этого ряда. Неровности способствуют растрескиванию перегородочной конструкции в точках наибольшего напряжения.

Пошаговая инструкция укладки первого ряда:

- Обеспечиваем гидроизоляцию стены от перекрытия или фундамента. Она препятствует попаданию влаги в капилляры пористого материала. Для этого расстилаем по линии будущей переборки рубероид в два слоя.

- Если основание имеет перепады, укладываем газоблоки на нивелирующую подушку из цемента и песка с проверкой горизонта длинным уровнем и причальным шнуром, натянутым над верхней поверхностью блоков. Толщина такого фундамента не должна превышать 2 см.

- Первый блок укладываем вплотную к стене. Проверяем по всем плоскостям. Также производим кладку остальных камней в установке из блоков. Последний блок подрезаем, при необходимости, по длине и устанавливаем в оставшийся проем.

- Ширина клеевых швов 0,5–3 мм, но обычно их делают толщиной 2 мм. На верхнюю часть уложенного ряда блоков наносим слой клея специальной зубчатой кельмой без пропусков таким образом, чтобы при монтаже очередного газоблока выдавливались излишки раствора.

- Корректируем положение блоков легкими постукиваниями резиновой киянкой либо ладонью. Железный молоток может расколоть камень или оставить на нем следы ударов.

- Проверяем каждый ряд на отсутствие перепадов между соседними блоками. При наличии небольших перепадов удаляем все неровности теркой и сметаем пыль.

Для обозначения границ проемов по высоте устанавливаются вертикальные рейки с отметками для каждого ряда. Эти отметки нужны, чтобы удерживать ровность рядов с помощью шнура-причалки: блоки не должны сдвигаться вправо или влево.

Технология кладки

Кладка второго и последующих рядов перегородки из газобетона производится также по уровню и шнуру-причалке. Согласно технологии кладки стены осуществляется обязательное смещение швов по вертикали на минимальное расстояние по горизонтальной плоскости – 200 мм.

На торец предыдущего блока и верх предыдущего ряда специальным мастерком наносят тонкий слой клеевого раствора. После укладки газоблок подгоняют простукиванием резиновой киянкой. Ширина швов не должна быть более 3 мм. Конечный блок в каждом ряду отпиливается по размеру оставшегося проема.

Устройство перемычек

Газобетонные перегородки относят к стационарным монолитным конструкциям. Они требуют оборудования проема – арочного либо дверного. Как установить перемычку над дверным проемом? Для этого применяют блоки U-образной формы такой же ширины, как и газоблоки для перегородки при стандартной длине 50 см.

Порядок монтажа перемычки таков:

- U-блоки монтируются над проемом с нанесением клея на стыки и фиксацией временными распорками.

- В лоток устанавливается каркас из арматуры.

- Лоток заполняется цементно-песчаным либо бетонным раствором с мелкофракционным наполнителем.

Последним этапом является выравнивание поверхности по высоте верхней кромки U-образного элемента.

Соединение перегородок с несущими стенами

Перегородочные элементы крепятся к несущим стенам с расстоянием по высоте не более 100 см, крепление осуществляется с помощью установленных в горизонтальных швах анкерных пластин и перфорированных лент. Это обеспечивает дополнительную стабильность при горизонтальных нагрузках и предотвращает растрескивание углов.

Газобетонную переборку не воздвигают вплотную к потолку. От перекрытия до поверхности кладки оставляют компенсационный зазор в 15–20 мм, заполняемый полиуретановой пеной либо иным упругим звукоизолятором.

Это позволяет предохранить стену от растрескивания при температурном расширении и прогибе перекрытия под нагрузкой.

Армирование конструкции

В регионах с сейсмической активностью до шести баллов арматура укладывается через каждые три-четыре ряда, больше шести баллов – на каждый второй.

Как армируют газобетонную кладку:

- В горизонтальной части выложенных блоков на расстоянии 20–30 мм от края штроборезом делают две штробы. При ширине переборки меньше 100 мм допустимо одно углубление.

- Штробы очищают от пыли и заливают клеевым составом.

- Укладывают и топят в растворе арматуру (стальную или стекловолоконную) сечением 8 мм.

- Лишний клей убирают.

Как альтернативу арматурным прутьям применяют так называемую арматуру для тонких швов – два оцинкованных прутка с зигзагообразной связкой тонкой (1,5 мм) проволокой.

Как штукатурить стены из газоблоков

Перегородки из газобетона гигроскопичны и способны «забирать» влагу даже из атмосферы. Чтобы избежать отсыревания материала, лучше пропитать их гидрофобным составом и отштукатурить сразу после завершения кладки.

Эта процедура совершается в несколько этапов:

- Нанесение гидроизолирующего состава. Им покрывают не только поверхность газобетонной стенки, но и участки стыковки с полом, стенами и потолком.

- Выравнивание поверхности рабочим раствором. Замазывают все щелки и мелкие сколы.

- Набрасывание слоя плотной цементно-песчаной штукатурки. Чтобы она не потрескалась и не осыпалась вследствие ячеистой структуры газобетона, штукатурку усиливают стекловолоконной армирующей сеткой.

Специалисты не рекомендуют сразу накладывать толстый слой штукатурной массы. Вначале делается тонкая прослойка состава, в котором утапливается армирующая сетка. Так проще втереть состав в поверхность газоблочной перегородки и не переувлажнить материал. Армирование создаст прочную основу без трещин. После высыхания этого слоя переходят к традиционному оштукатуриванию по маякам. Разравнивают наложенную массу штукатурки правилом.

Преимущества таких перегородок

Газобетонные блоки для перегородок имеют ряд преимуществ перед другими материалами, в том числе кирпичом:

- повышенные теплосберегающие качества за счет ячеистой структуры;

- небольшой вес;

- хорошую шумоизоляцию;

- пожаробезопасность;

- ровную поверхность;

- простоту в обработке;

- тонкость швов кладки.

Проанализируем основные достоинства материала подробнее.

Пожаробезопасность

Огнестойкость газобетонных блоков высока – они не горят и способны выдержать температуру до 700°C. По степени пожаробезопасности газобетон превосходит большинство перегородочных материалов, включая простой бетон. Это связано с его исключительно минеральным составом. При возгорании перегородка толщиной в 20 см способна полностью задержать распространение пламени.

Прочность

Этот показатель в плане возможности выдерживать нагрузки от навесных полок и шкафов у газобетонной перегородки достаточно высокий. Каждый крепежный элемент «осилит» вес до 25 кг. Сама же стенка в среднем выдерживает не менее 100 кг нагрузки.

Прочность на сжатие пропорциональна плотности бетона: чем выше последняя, тем крепче будет создаваемая из блоков перегородка.

Класс прочности обозначен литерой B и последующим за ним коэффициентом. К примеру, маркировка B2,5 у газобетонных блоков марки D500 соответствует прочности на сжатие 2,5 МПа.

Шумоизоляция

Газобетон – отличный шумоизолятор, но способности к защите от звуков извне изменяются в зависимости от плотности блоков, толщины перегородки и технологических нюансов. К примеру, при строительстве стены толщиной 12 см из газобетонного блока марки D500 коэффициент звукоизоляции газобетона будет 36 дБ, а при толщине конструкции 36 см – 48 дБ, что соответствует нормам. Соответствующие показатели для блоков марки D600 – 38 и 50 дБ.

Если перегородка тоньше, улучшить шумоизоляцию можно путем нанесения на поверхность стены до оштукатуривания тонкого слоя минваты, укрыв его под сетку.

Хорошей звукоизоляции конструкций из газобетона достигают, монтируя десятисантиметровые блоки в два слоя с изолятором между ними.

Толщина стенки в этом случае будет невелика – чуть больше 20 см, что сохранить полезную квадратуру помещения и защитит от внешних звуков. Это особенно важно, если перегородкой ограждают спальное место или уголок для ребенка.

Перегородка из газобетона своими руками (видео)

Чтобы построить идеальную стенку, посмотрите видео, как сделать перегородку из газобетонных блоков своими руками:

Если подойти к возведению газобетонной перегородки грамотно, то она прослужит долгие годы. Такая конструкция убережет тепло и защитит от шума, что сделает проживание в доме еще комфортнее.

Кладка перегородок из газобетона

Кладка перегородок из газобетона является очень распространенной, ведь сами перегородки получаются достаточно легкими и прочными, а кладка производится быстро. Но стоит отметить, что минусом тонких газобетонных перегородок является плохая звукоизоляция. Далее мы рассмотрим: какой плотности газоблок применяется, какой толщины, как армируется, сколько стоят материалы, стоимость работы и прочие важные вопросы.

Стоит отметить, что даже если вы самостоятельно не планируете возводить прегородки, вы должны ознакомиться с технологией кладки. Это нужно для того, чтобы проконтролировать строителей, которые будут выполнять кладку газобетонных перегородок.

Краткая инструкция по кладке перегородок

Толщина перегородок из газобетона

В продаже можно найти газобетонные блоки толщиной от 75 до 375 мм. Для не несущих перегородок используют обычно 100 мм и 125 мм блоки. Размеры высоты и длины блоков стандартные — 600 мм на 200 мм., но встречаются и двойные газоблоки, высота которых – 400мм. Более крупный формат блоков существенно ускоряет кладку и уменьшает расход клея.

Несущие перегородки из газобетона

Несущие газобетонные перегородки возводятся так же, как и обычные несущие стены. То есть, под них обязательно нужно делать фундамент, вернее, фундамент изначально должен быть продуман под несущие перегородки. Толщина несущих перегородок должна быть определена по проекту, это минимум 200 мм.

Также для перегородок можно использовать газобетон высокой плотности, к примеру D600, ведь он выдерживает большие нагрузки, а теплопроводность внутреней стены роли не играет. Плюс к этому, в стене высокой плотности будут надежнее держаться крепежи.

Армирование несущей перегородки должно быть двумя прутками арматуры, с обязательными загибами на углах. Диаметр арматуры – 8 мм, нахлест прутков – минимум 250 мм.

Перегородки из газобетона цена за работу

Стоимость кладки перегородок начинается от 400 р за квадратный метр. Но если объем работ большой, и к примеру, нужно возвести несколько перегородок в одном здании, то строители могут сделать скидку. Дело в том, что большой объем работ более выгоден строителям, так как им не нужно по несколько раз возить инструменты и материалы на разные объекты, и таким образом они экономят свое время, а время – это деньги.

Монтаж перегородок из газобетона цена

Цена возведения квадратного метра перегородки состоит из стоимости материалов, доставки этих материалов и самой работы по их возведению. Стоимость работ по монтажу перегородок – 400 р. Также можно приплюсовать сюда отделку перегородок, но цена ее может сильно отличаться, потому мы отделку не учитываем.

Теперь, что касается стоимости материалов. Цена кубометра перегородок Aeroc плотностью D500 составляет около 3500 р. Если считать по квадратным метрам, то делайте расчеты в зависимости от толщины.

К примеру, квадрат перегородки толщиной 100 мм будет стоить 350р. Далее учитывайте клей для газоблока, арматуру, монтажную пену для стыков, крепления для перевязки.

То есть, с учетом работы и материалов, примерная цена за один квадратный метр перегородки – около 1000 р.

Фундамент под перегородки из газобетона

Очень советуем посмотреть обучающие видео от Константина, где он подробно и наглядно показывает все этапы строительства своего дома, а в данных сериях – конкретно про фундамент под перегородки и про возведение самих стен. Там рассказано про гидроизоляцию, перевязку стен, армирование, выравнивание рядов, установка перемычек и многое другое. Приятного просмотра.

Перегородка из газобетона своими руками

Армирование перегородок из газобетона

Армирование перегородок состоит из самого армирования кладки и крепежа для примыкания. Более подробно про всё это вы можете узнать в нашей предыдущей статье – армирование и перевязка газобетонных перегородок.

Перегородки из газобетонных блоков: как сделать

Газосиликатный блок – отличная альтернатива кирпичуПространство внутри дома или квартиры делят и зонируют, возводя межкомнатные стены, также строят перегородки из газосиликатного блока. До недавнего времени для строительства перегородок использовался кирпич, сегодня рынок предлагает потребителю хорошую альтернативу – газобетонный блок. Возводить стены из этого материала достаточно легко, то есть построить перегородки из газобетонных блоков в доме или квартире можно и своими руками, не обращаясь при этом к профессионалам.

Требования к внутренним стенам

Стены из газоблока в основном не являются несущими, то есть они должны выдерживать только свой вес. Основой перегородки служит перекрытие между этажами или фундамент здания. Несмотря на то, что перегородки не являются серьезными опорными конструкциями, к ним предъявляют следующие требования:

- Стены должны быть достаточно прочными. Так, перегородка должна свободно выдержать вес бытовой техники или корпусной мебели. Крепления удерживаются в стене плотным расклиниванием. Каждая такая точка крепления может подвергаться нагрузке больше 25 кг.

- Внутренние межкомнатные стены-перегородки должны хорошо противостоять механическим воздействиям. Например, стенку могут «травмировать» при транспортировке мебели или в любой другой бытовой ситуации. При этом перегородка не должна быть чересчур массивной и занимать много места, сильно нагружать фундамент или межэтажное перекрытие.

- Чтобы зря не расходовать внутреннее пространство дома или квартиры, перегородки из газобетона стараются делать как можно более тонкими. При этом они должны обеспечить жильцам достаточный уровень звукоизоляции. Так, для внутренних перегородок, согласно СНиП редакции 23-03-2003, он должен быть не меньше 52 дБ.

- Когда стенка разделяет два помещения, температура в которых отличается больше чем на 10 градусов, она должна обеспечивать хорошую тепло- и гидроизоляцию помещения. Нужно отметить, что достигнуть необходимого уровня тепло- и звукоизоляции можно с помощью одних и тех же материалов и способов.

- Обязательное требование – пожаробезопасность перегородок. Стройматериалы, из которых возводятся перегородки из газобетона, должны иметь уровень огнестойкости не менее 0,25 ч. Все стройматериалы подбираются экологически чистыми, чтобы не вредить здоровью жильцов.

Размеры пазогребневых блоков

Оптимальная толщина стен из газоблока

Капитальная стена из газобетонного блокаТолщина зависит от предъявляемых к перегородке требований.

Если стена часть несущей конструкции, используется газоблок толщиной не меньше 20 см и плотностью D400. Когда газобетонные перегородки нужны для зонирования, то толщина 10 см. В продаже имеется газобетон для возведения перегородок разных размеров, которые можно использовать для возведения конструкций разной степени сложности.

Устройство межкомнатной перегородки: технология работы

В первую очередь нужно заняться подготовкой основания под будущую стенку. С поверхности убирают всю пыль и мусор, срубают или срезают выступы, чистят остатки старого застывшего раствора, после чего грунтуют. Если есть необходимость, делают предварительную стяжку для окончательного выравнивания поверхности.

Терка для обработки поверхности блокаХотя и газоблок производится на профессиональном оборудовании, все же не помешает, как следует подготовиться и купить специальную терку. Особенно если планируется строить перегородку из газобетона своими руками. Этим инструментом очень удобно удалять разного рода наплывы и прочие выступающие элементы с поверхности.

Как только основание под стены готово, нужно сделать контрольную разметку, ориентируясь на которую, укладывать блоки будет намного проще. С этой целью при строительстве перегородок из газосиликатных блоков очень удобно использовать отбивочный строительный шнур или лазерный уровень.

За неимением упомянутых инструментов можно использовать обычные бруски нужной длины, прикрепив их к полу и потолку. Так мастера придерживаются нужной геометрии по краям стены, а середину контролируют с помощью шнурка.

Монтаж на раствор и смеси

Самодельный раствор на кладку перегородок из газобетона используют очень редко. Однако в его применении есть несколько существенных плюсов. Так, с помощью толстого слоя раствора поверхность ровняют вместе с блоками. После этого на газоблок наносят слой до 2 см.

Клеевая смесь для газобетонаСмесь, предназначенная для газоблоков – раствор, только более качественный и содержащий пластификатор с клеящим веществом. Благодаря таким добавкам уже через сутки межкомнатные перегородки могут выдерживать значительные нагрузки. Работать с клеевым раствором очень удобно специальным мастерком, который имеет размеры используемого блока, снабжен зубцами для равномерного распределения смеси по поверхности.

Имея в своем распоряжении необходимые инструменты, приступают непосредственно к кладке. Работают от стены или угла поворота стенки. Если поверхность ровная, наносят клеевую смесь тонким слоем. Укладывать газоблок нужно ровно, качество укладки постоянно проверяют уровнем и шнурком.

Укладывая газоблоки, лучше применять клей, а не самодельный раствор. Клеевая смесь способна глубоко проникать внутрь изделия, обеспечивая при этом хорошую адгезию и прочный шов. Благодаря тому, что шов между блоками очень тонкий, это автоматически снимает проблему так называемых «островков холода», создавая хорошую теплоизоляцию межкомнатных перегородок.

Укладка арматуры в заранее проделанные штробы в блокахПорядок укладки газобетонных блоков. Возведение внутренних перегородок из газобетонных блоков происходит следующим образом:

- На подготовленное и чистое основание надо нанести слой клея или раствора и аккуратно выровнять.

- Отойдя от стенки (не более 0.5 см), ставят первый блок, выравнивая направляющими брусками или разметкой, а также по трассировочному шнуру.

- Чтобы блок хорошо сел на свое место, его осаживают резиновой киянкой, можно специальной накладкой для обычного металлического молотка.

- С помощью инструмента каждый элемент простукивается и проверяется строительным уровнем. Таким образом, газобетонные блоки укладывают до достижения проема двери и отступают 0,5 см.

- Отступ нужен для увеличения звукоизоляционных характеристик.

- Если толщина стенки не больше 10 см, каждый ряд армируют или привязывают к несущей стене или перегородке. Это делают, используя обрезки арматуры и стальной проволоки диаметром от 6 мм.

Для крепления армирующих элементов в прилегающей стене сверлят отверстие примерно на половину анкера (20-25 см). В верхней и нижней части газоблока стамеской или любым другим подходящим инструментом выбираются пазы под арматуру. Далее паз заполняют раствором и армирующий анкер затирается. Данный подход обеспечивает хорошую прочность перегородкам независимо от того, насколько она тонкая.

Если для возведения простенков из газоблока используют элементы 200-250 мм, то армируют через один – два ряда. Не стоит также забывать и о перевязке блоков, идущие выше ряды смещают примерно на половину длины блока. Связывают блоки уголком с перфорацией. Весь процесс можно увидеть на видео.

Формирование проемов

Выложенный простенок из газоблоков весит мало, т.к. изделие пористое. Так, один газоблок 600х300х100 мм обладает весом примерно 10, 5 кг. Один этот элемент по площади равен 8 кирпичам, которые весят 24 кг. Иногда газобетонные блоки путают с газосиликатными.

Газосиликатные блоки весят несколько больше – при габаритах 600х300х200 мм один элемент будет весить от 21 до 29 кг в зависимости от плотности. Таким образом, возведение стен из газоблоков занимает больше времени и сил – новичкам лучше не работать с ним.

Дверной проем со стальной перемычкойДверные и арочные проёмы в стене, имеющие ширину до 80 см включительно, делают без перемычек. Чтобы сформировать проем в стене, блоки укладывают с перехлестом на стену приблизительно 200 мм. В центре проема изделия нужно состыковать как можно плотнее.

Чтобы поддерживать конструкцию пока не схватится клей, используют временный каркас из брусков или досок.

Если проем шире 800 мм, устройство перемычки обязательно, возможно использовать бетонные монолитные элементы, металлические уголки, обработанный химикатами брусок из дерева. Выкладывая перегородку, блоки не нужно подгонять плотно под самый потолок, а оставлять свободное пространство до 2 см. Его впоследствии заполняют паклей или монтажной пеной. Свободное пространство в верхней части перегородки играет роль компенсатора нагрузки со стороны перекрытия и предотвращает, таким образом, появление трещин.

После того как работа окончена, готовую перемычку проверяют на наличие просветов между швами, и, если таковые есть, заделывают их клеем. Как только клеевой состав окончательно схватится (на это уходит не менее суток), перед отделочными работами стену пропитывают химикатами против вредителей, грибка и плесени.

Исходя из приведенного в статье материала, можно сделать вывод, что профессия каменщика не такая уж и сложная, если перед работой хорошенько изучить теоретическую сторону вопроса.

цены, отзывы и рейтинг мастеров по ремонту — «МастерДел»

Фильтр подбора:Услуга

Услуга кладка перегородок из газосиликатных блоков

Выбор услугиРайон

Район

Поиск района5,0

1 отзыв

Услуги: бытовая техника, комплексный ремонт, отделочные работы

комплексный ремонт 6 000 — 18 000 ₽/кв. м

ремонт квартир 6 000 — 18 000 ₽/кв. м по полу

ремонт коттеджей 6 000 — 18 000 ₽/кв. м по полу

ремонт нежилых помещений договорная

ремонт салонов красоты договорная

монтаж осветительных приборов договорная

малярные и штукатурные работы договорная

штукатурка договорная

отделочные работы договорная

отделка стен деревом договорная

отделка стен деревянными панелями договорная

гипсокартон договорная

бытовая техника договорная

муж на час договорная

установка розеток и выключателей договорная

Еще 11 услуг

Хороший адекватный мастер, все работы были сделаны качественно

Все отзывы4,50

2 отзыва

Услуги: строительство, печи и камины, возведение стен и перегородок

строительство 1 500 ₽/кв. м

беседки из кирпича 1 500 ₽/кв. м

возведение стен и перегородок договорная

монтаж перегородок 500 ₽/кв. м

кладка перегородок из газосиликатных блоков 350 ₽/кв. м

возведение стен договорная

кладка стен из газобетона 500 ₽/кв. м

возведение стен из кирпича договорная

кладка столбов 5 000 ₽/пог. м

кладка оконных проёмов 800 ₽/пог. м

фасадные работы договорная

облицовка фасадов 2 000 ₽/кв. м

гипсокартон договорная

монтаж каркаса под гипсокартон договорная

муж на час договорная

Еще 11 услуг

4,33

6 отзывов

Услуги: мелкий ремонт, сантехника, двери

электрика договорная

сантехника договорная

отделочные работы договорная

обшивка стен договорная

гидроизоляция стен договорная

отделка стен ламинатом договорная

звукоизоляция стен договорная

полы договорная

демонтаж полов договорная

мелкий ремонт договорная

малярные и штукатурные работы договорная

штукатурка договорная

гипсокартон договорная

поклейка обоев договорная

плиточники договорная

Еще 11 услуг

0 отзывов

Услуги: отделочные работы, плиточники, поклейка обоев

плиточники 800 — 1 500 ₽/кв. м

укладка плитки (пол) 800 — 1 500 ₽/кв. м

укладка плитки (стены) 800 — 1 500 ₽/кв. м

демонтаж плитки 300 ₽/кв. м

демонтаж керамической плитки 300 ₽/кв. м

демонтаж кафеля 300 ₽/кв. м

демонтаж керамогранита 300 ₽/кв. м

демонтаж мозаики 300 ₽/кв. м

демонтаж плитки с пола 300 ₽/кв. м

демонтаж плитки со стен 300 ₽/кв. м

укладка мозаики 1 500 — 2 000 ₽/кв. м

кладка фартука 800 — 1 500 ₽/кв. м

укладка кафеля 800 — 1 500 ₽/кв. м

укладка керамогранита 800 — 1 500 ₽/кв. м

укладка крупноформатного керамогранита 1 500 — 2 000 ₽/кв. м

Еще 11 услуг

Кладка газосиликатных блоков. Как происходит кладка стен из газосиликатных блоков? Кладка из газосиликатных блоков своими руками инструкция

Газобетон — это строительный материал, созданный синтетическим путем. Сделано это в результате температурного воздействия на все компоненты компонентов. Основные достоинства этого материала — простота изготовления, небольшой вес, прочность, теплоизоляция. Однако, несмотря на все его преимущества, многие неквалифицированные рабочие не любят с ним работать.Но профессионалы с удовольствием используют газобетонные блоки. Есть некоторые особенности укладки таких блоков.

Подбор инструмента

Чтобы укладка газобетона была правильной и прочной, без применения специальных инструментов не обойтись. Для приготовления бетонного раствора Вам потребуется — промышленный миксер, емкость для смешивания. Для того, чтобы нанести смесь, вам понадобится — несколько хитростей разного размера. Чтобы подогнать газобетонные блоки друг к другу — специальный молоток и мерный уровень.Если предусмотрена обработка газобетонного блока, неплохо было бы иметь запас и такие инструменты, как разметочная линейка, розовая, затирка, оборудование для формирования бороздок, насадки на дрель, дрель, кисть.

Методы кладки

Приготовление кладочного раствора.На сегодняшний день существует два метода кладки газобетонных изделий своими руками, это кладка газобетонных блоков на цементный раствор и на клеевую смесь. Но, несмотря на выбранный способ кладки, первый ряд необходимо укладывать на цементный раствор.Дозировка компонентов должна быть такой, чтобы полученная кладочная смесь не растекалась, иначе блок не поддастся фиксации. Если конструкция большого объема есть, гораздо удобнее замешивать раствор не своими руками, а с помощью бетономешалки.

Клеевой раствор

Чтобы полученный раствор имел однородную текстуру, для перемешивания лучше использовать оборудование, работающее на малых оборотах. Чтобы пропустить пять килограммов сухой смеси, в емкость наливают литр воды.Сухой клей медленно насыпают в емкость и сразу взбивают. Даем минут десять, а через еще раз хорошенько взбиваем. Клейкий раствор можно приготовить, когда он станет похож на густую сметану . Если клей высох и удален, запрещается разбавлять его новой смесью или водой.

Цементно-песчаная смесь

Аналогичный раствор можно использовать для накопления блоков. Его изготавливают путем смешивания всех компонентов и специального связующего компонента. Такие составы отличаются простотой приготовления и надежностью использования.

Рецепт таких смесей может несколько отличаться в зависимости от поставленной задачи. Если нужно получить более пластичную смесь, то добавляется глина. Такая смесь не крошится и не крошится, позволяя аккуратно и легко укладывать строительный материал. Использование в цементной смеси для газобетона специальных пластифицирующих компонентов позволяет качественно выполнить монтаж стен фасада. Подобная смесь очень экономична, дает хорошие изоляционные свойства, удобна в использовании и кладке.Благодаря ее достоинствам многие рабочие до сих пор чаще работают именно с такой смесью, а не с клеем.

Что выбрать?

Использование клея — рациональное, выгодное и правильное решение.

При выполнении строительных работ специалистов интересует не только как укладывать газобетон, но и какую смесь выбрать. Ведь и первый, и второй вариант обладают прибавкой в весе. Необходимо учитывать, что показатель теплопроводности у обеих смесей намного больше, чем у блоков.Очевидно, что теплоизоляция всего здания зависит от ширины шва. При использовании цементной смеси Ширина шва будет примерно 9 миллиметров. В случае клея ширина швов не превышает цифры 3 миллиметра.

Учитывая, что цена на клей больше, изначально можно предположить, что при его нанесении стоимость значительно вырастет. монтажные работы. Но, с учетом минимального расхода, на самом деле расходы немного увеличиваются, и здание выходит намного теплее.Но если использовать более дешевую цементную смесь, становится понятно, что ее нужно намного больше и стоимость монтажа неминуемо вырастет. Из этого сравнения становится понятно, что использование клея при укладке блоков — более рациональное решение, выгодное и правильное.

Технология укладки

Перед тем, как приступить к монтажным работам своими руками, необходимо распаковать блоки и разместить их рядом с кладкой ряда. При выполнении строительных работ по монтажу лучше использовать специальную клеевую смесь.В случае подобного выбора вы будете защищены от образования холодной линьки в местах кладки. Не рекомендуется использовать цементную смесь, потому что, несмотря на ее невысокую стоимость, расход намного выше, а швы выглядят малоактивно и слишком широкими. Также подобный выбор ухудшает теплоизоляцию будущего дома.

Перед тем, как приступить к монтажу кладки блоков, стоит поставить специальные маячки. Устанавливайте их в полях примыкания, по периметру фасада.Они нужны для выравнивания, чтобы с их помощью закрепить специальную проволоку, контролирующую ровность стен и перегородок. Закрепите проволоку оцинкованными гвоздями. Также нельзя забывать, что инструкция по кладке — важный элемент любых строительных операций.

Однократное перемешивание

Для приготовления необходимо подготовить специальную емкость и промышленный миксер. Для перемешивания смеси используйте специальный сухой состав и теплую воду. Приготовление смеси продолжается до тех пор, пока смесь по консистенции не станет однородной. Нужно 20 минут потренироваться, из-за этого размазываются малые дозы. В процессе эксплуатации клей необходимо постоянно перемешивать, чтобы он потерял однородность.

Если строительство ведется при низких температурах, необходимо использовать особую кладочную смесь. В его состав входят специальные компоненты, предотвращающие замерзание, что дает возможность сохранять свои характеристики даже при низких температурах.

Маркировка

Кладка стен осуществляется только после полной разметки строительной продукции.Разметка проводится по осям всех поверхностей будущего фасада. После этого материал забирается, доставляется к месту установки и распределяется по выбранным осям. При выполнении процедуры перевязки используется неполный материал, который будет располагаться по углам.

Из этого следует, что сначала нужно изготовить разделочные изделия. Выполнить это несложно, ведь резка выполняется пилой или ножовкой. Чтобы все рисунки были плавно обрезаны, стоит при разметке воспользоваться специальной линейкой.Необходимо подготовить те материалы, которые в дальнейшем будут армировать.

Сначала подготавливают те блоки, которые необходимы для кладки первого ряда, после этого выполняется изготовление стержней для армирования по ходу монтажа фасада.

Укладка и армирование

Процесс монтажа стен и перегородок будущего здания не сложный, но важно все сделать правильно. Только тогда весь процесс пройдет быстро, а конструкция будет качественной.Сначала готовится строительный материал и специальная смесь для работы. Для выполнения первого ряда необходимо выполнить процедуру армирования. После этого на поверхность наносится клей и распределяется по ее специальной гребенке. Толщина шва не должна превышать 4 миллиметра.

Монтаж кладки следует производить с перевязкой, каждое изделие обязательно смещается на расстояние, равное половине одной конструкции. Если не брать перевязку, она негативно скажется на свойствах стен.Выступающую смесь из толщины швов ставить нельзя, можно только аккуратно удалить мастерской. Для ровной кладки используется специальный шнур. Равномерность проделанной работы определяется уровнем помощи и специальной линейкой.

Для правильного монтажа стены не нужно оставлять без внимания и вопрос гидроизоляции. Для его выполнения используйте специальную сетку. Необходимая гидроизоляционная сетка закрепляется на стенах в области соприкосновения с фундаментом. После возведения перегородок их нельзя оставлять беззащитными.Стоит сразу выполнить фасадные и утеплительные работы. В том случае, если нет возможности сделать это сразу, ряд стараются прикрыть специальной пластиковой сеткой, пока не появится возможность все доделать. В рамках подготовки к строительству планируется армирование. Это обязательная операция, если стена будет слишком длинной или короб будет усилен.

Согласно этой процедуре, все перемычки, длина которых превышает 90 сантиметров. Как и все нижние швы отверстий.Эта операция может применяться по двум технологиям — металлическими стержнями или специальной сеткой. При установке в блоки срезаются специальные пазы, куда ставятся стержни и заливается клей. После установки следует следующий ряд.

Сетка при строительстве здания требуется для увеличения крепости фасада и исключения возникновения трещин в стенах. Металлическую сетку Ставят с зазором в 3 ряда из топливобетонных блоков. Чаще всего для выполнения армирования применяют такие материалы: сетка оцинкованная

- ;

- сетка базальтовая;

- сетка из стеклопластика.

Размышляя о строительстве дома своими усилиями, люди стараются выбрать строительный материал, с которым легко работать. На современном строительном рынке можно увидеть большой выбор новых материалов, подходящих для строительства здания. Среди популярных строительных материалов, которые становятся популярными у потребителей, одно из первых мест занимают газосиликатные блоки. Чтобы дом был крепким, надежным, нужно знать, как правильно поставить газосиликатные блоки, какой раствор использовать и как рассчитать необходимое количество материала к вашему проекту.

Газиликатная технология строительства

Постройте себе дом из газосиликатных блоков, даже если у вас только начальные знания о технологиях строительства, но есть трудолюбие и энтузиазм. Для возведения стен потребуются следующие инструменты и материалы:

- Для разведения клея понадобится емкость-флаттер.

- Наносить клей можно специальным ведром или зубочисткой.

- Разрезать блок на куски нужных размеров поможет ножовка с большим зубом.

- Неровности можно выровнять с помощью крупного наждака.

- Кисть-смесь.

- Квадрат металлический, уровень.

- Раствор песчано-цементный.

- Блоки газосиликатные марки Д400 или Д500.

- Утеплитель из минеральной ваты.

- Стекловолоконная сетка для кладок или арматурные стержни.

Расчет необходимого количества блоков

Вы можете произвести расчет общего количества газосиликатных блоков, рассчитав объем всех стен дома по проекту.

Более точный расчет ведется для каждой стены отдельно. Для этого нужно взять размеры стены из проекта, а размеры газиликатного блока будут известны при его покупке. Зная ширину блока и длину стены модно производить расчет количества блоков на один ряд кладки. Если нужна половина блока, она учитывается как целый блок. Таким же образом рассчитывается количество рядов кладки.Количество строк умножается на результирующее количество блоков в одной строке. Окончательное число — это количество блоков на стену.

Если в стене есть дверные проемы и окна, сделайте также приблизительный расчет. Затем, подсчитывая блоки для каждой стены, суммируют все числа.

Кладка

Примечание! От точности и качества кладки первого ряда зависит прочность и надежность всей конструкции здания.

Готовый фундамент необходимо покрыть слоем гидроизоляции, поверх кладочной сетки, а для кладки начального ряда строительства использовать обычный раствор. Затем нужно проверить углы постройки на разницу в высоте, она должна быть не выше 30 мм. Если углы расположены не на одном уровне, кладку нужно начинать с наибольшего угла.

Первый ряд предназначен для выравнивания погрешностей заливки фундамента, поэтому толщина раствора в разных местах может отличаться, но не должна быть меньше 20 мм.Следом устанавливаются угловые блоки и подключается шнур. Проверяется уровень натянутого шнура, он должен быть строго горизонтальным. При длине стен более 10 метров необходимо укладывать промежуточные блоки, предотвращающие натяжение шнура.

Для регулировки вертикального и горизонтального положения блоков используется резиновый молоток. Неровности кладки устраняет Eatak. Для удаления пыли и загрязнений используйте кисть-абсолюцию. Если вам нужны детали блока, то их изготавливают с помощью электрических копий или ручной ножовки.

Дальнейшая блокировка блоков производится клеевым раствором. На строительную площадку Поставка сухой смеси из песка мелкой фракции, портландцемента и специальных добавок. Необходимо внимательно ознакомиться с инструкцией по приготовлению качественного раствора необходимой консистенции. Толщина связующего слоя должна быть не более 3 мм.

Примечание! Перед нанесением клея на блоки их необходимо тщательно очистить и смочить водой для качественного склеивания.

Кладка стен осуществляется в теплое время года. Для строительства в холодную погоду необходимо использовать зимний клей. Глобусы наносятся на глобальный шпатель шириной, равной ширине поверхности газосиликатного блока. Слой должен быть однородным как по вертикали, так и по горизонтали блока. После нанесения клеевого слоя поверхность блока необходимо прорезать бороздками. Нет необходимости заполнять щели между захватными карманами и между гребнем и пазом.

Второй ряд блоков необходимо укладывать развернутой половиной, чтобы получилась перевязка между рядами. Кладка всех рядов начинается с угловой колодки. Положение каждого блока необходимо контролировать по уровню и производить регулировку с помощью молотка. Все швы следует заполнить клеевым раствором во избежание усадочных трещин. Излишки клея удаляются шпателем.

Если вы используете для самостоятельного строительства Блоки формы паз-гребень, вам не потребуется выполнять вертикальное армирование.Для горизонтального армирования На поверхности газосиликатных блоков уложенного ряда по периметру делают продольные башмаки и укладывают в них стеклопластиковые стержни или просто кладочную сетку.

Примечание! В верхней части дверных и оконных проемов сначала укладываются металлические уголки длиной более 40 см, шириной и шириной, а затем продолжают блокировать блоки.

Установка перекрытий

После того, как кладка стен практически завершена и останется только последний ряд, необходимо вместо блоков устроить монолитный железобетонный пояс.Такой подход поможет равномерно распределить нагрузку от переполненных или ячеистых бетонных плит по всем несущим стенам.

Отделка стен из газосиликата

Для наружной отделки Используются специальные вентилируемые системы или материалы, обладающие высокой паропроницаемостью. Между кирпичной кладкой фасада и стеной из газосиликата оставлен зазор. Соедините два гибких соединения кладки. Если вы предпочитаете использование для фасадных работ красок, шпатлевок или штукатурных смесей, необходимо убедиться, что они предназначены для работы с газосиликатом.

Внутренняя отделка предполагает использование дышащих материалов. Стены из газосиликатных блоков можно спасти обоями или покрасить водоэмульсионной краской. Для ванной, санузла, кухни необходимо предварительно проложить пароизоляцию или пропитать стены специальным раствором. При отделке ванной комнаты керамической плиткой испарение не требуется.

Примечание! Шпалян Межкомнатные стены Возможно не ранее, чем через два месяца после завершения строительства.

Работы по фасаду здания можно начинать только после завершения всех внутренних отделочных процессов. Единственное исключение — вентилируемые системы. Их можно устанавливать сразу после окончания строительства.

Видео

Подробнее о монтаже газосиликатных блоков читайте ниже:

Процесс изготовления газосиликатных блоков

Производственный технологический цикл изготовления этого строительного материала начинается с приготовления смеси, для которой используются четыре компонента: портландцемент, кварцевый песок, известь и вода.Эти компоненты тщательно перемешивают миксером и после доведения смеси до однородности массы добавляют в нее алюминиевую пудру. По прошествии некоторого времени необходимо завершить процесс перемешивания, раствор разливается в специальные формы, где должно находиться несколько часов. Это время отводится на химическую реакцию между элементами алюминиевой пудры и извести, которая является результатом газа. В этом чипе изоляция газа способствует образованию ячеек в массе.

После этого изготовленные блоки специальной струны разрезаются на размер, установленный стандартами, после чего помещаются в автоклав для паромной обработки при температуре 190 градусов Цельсия под давлением 10-12 бар. Такой технологический процесс позволяет равномерно распределить созданные ячейки, придав материалу необходимую плотность. В этом процессе химическая реакция будет продолжаться в автоклаве.

Способы кладки

Кладка газосиликатных блоков может производиться двумя способами — цементным и клеевым.Какому варианту лучше отдать предпочтение с точки зрения практичности экономии? Изначально отметим, что и клей, и цементный раствор имеют высокую теплопроводность, выше, чем у газобетона. Это говорит о том, что при уменьшении толщины шва между блоками комната дольше может сохранять тепло в доме. Мы подошли к тому, что цементный метод кладки газоблоков требует выполнения шва не менее 6-10 миллиметров, а толщина шва, выполненного клеем, будет в пределах 1-3 миллиметров.Из этого следует вывод, кладка газобетона, произведенная клеем, сделает дом намного теплее.

Казалось бы, все просто и понятно, а что еще нужно? Если бы не одно — по стоимости клеевой раствор дороже цементного раствора. Однако следует отметить, что расход клеевого раствора в пять раз меньше цемента. Поэтому в кругу любого выходит, что клей для газоблоков практичнее и экономичнее.

Правда, кладку первого ряда (нижнего) нужно выполнять на цементном растворе, потому что только он способен справиться с двойной ролью — и крепежной составляющей, и выравнивающего слоя.

Технология кладки

Для возможности установки газосиликатных блоков требуется фундамент под фундамент. К сожалению, его поверхность обычно не отличается неровностями, а если точнее, то всегда довольно неровной. Поэтому изначально это закрытый гидроизоляционный материал, например, каучукоид или полиэтиленовая пленка, уложенная в несколько слоев.Затем на поверхность гидроизоляции наносится цементный раствор из песка и цемента в соотношении 4: 1.

Можно приступать к укладке блока, только предварительно подготовив нижнюю поверхность каждого блока, на которую будет укладываться раствор для смачивания водой. Это уравновешивает состояние влажности блока и раствора и предотвращает перетекание влаги из раствора в блок, который имеет высокую гигроскопичность, особенно если это блок ячеистого типа. Благодаря этим мерам цементный раствор не потеряет свойственные им скрепляющие качества.

Начало кладки следует вести от угла фундамента, имеющего наибольшую высоту, которую можно определить по уровню или строительному уровню. Блоки первого ряда необходимо укладывать строго в горизонтальной плоскости (желательно в вертикальной), добиваясь максимальной зачистки общей поверхности. Поэтому за процессом укладки блоков нужно постоянно следить по уровню. Как видите, требование кладки первого ряда на цементном растворе оправдано, так как им несложно отрегулировать выравнивание смонтированных блоков в нужной плоскости.

Выложив ровно нижний ряд блока, дальнейшую кладку можно сохранить с помощью клея.

Не исключено, что последний в рядном блоке может находиться вне фундамента. В этом случае его легко можно будет разрезать, например, ножовкой по металлу. В целом с этим материалом для кладки стен легко обращаться в различных техниках — точить, просверливать, резать, чистить и в таком духе.

Во-вторых, следует монтировать верхний ряд, начиная укладывать на обрезанный блок, что позволит произвести хорошее переваривание между элементами блока, то есть повторить все приемы стандартной кирпичной кладки Со смещением.

После укладки четырех рядов газоблоков необходимо выполнить армирование, то есть на поверхности четвертого ряда нужно сделать пазы, в которых металлическая арматура диаметром около восьми миллиметров, которую дополнительно заливают. цементный раствор.

Ход должен быть достаточно глубоким, чтобы арматура полностью погрузилась в него.

Шагающие стены из газоблоков

Если перегородки в квартире выполнены из газосиликатных блоков, то для последующей чистовой отделки их можно оштукатурить.У этого процесса есть свои, только присущие нюансы, которые отличаются от покрытия штукатуркой других поверхностей, например, из бетонных блоков или кирпича. И самое главное отличие — это сама штукатурная смесь.

По мнению специалистов, оштукатуривание газосиликатных гипсовых блоков на цементной основе не рекомендуется. Поэтому возникает закономерный вопрос, а как правильно выполнить оштукатуривание поверхности стены из газосиликатных блоков? Все просто, штукатурную смесь нельзя варить вообще.Достаточно посетить строительный рынок или аналогичный магазин и приобрести готовый штукатурный раствор, разработанный специально для оштукатуривания газосиликатных блоков. Их основа — гипс с высоким уровнем паропроницаемости, так необходимый для нашего варианта.

Современная гипсовая штукатурка продается в сухом виде. Контакт сухой смеси с готовым штукатурным раствором не представляет затруднений, достаточно следовать инструкции, нанесенной на упаковке продукта. Отметим только, что при изготовлении раствора необходимо строго соблюдать главное требование — сначала сухой раствор засыпать в емкость, а уже потом вливать в него воду и ничего наоборот!

Для изготовления стандартного раствора обычно соблюдается соотношение двести граммов воды на килограмм сухого вещества.Будьте осторожны, так как при расширении воды ухудшается качество штукатурки.

Покрытие стен штукатурным раствором

На первом этапе процесса штукатурки поверхность стен из газосиликатных блоков необходимо тщательно очистить от пятен, протечек, мусора и пыли.

Второй этап — грунтовка поверхности стены. Желательно использовать грунтовочную смесь глубокого проникновения.

Третий этап — это установка на поверхность стены армирующей сетки из стекловолокна, у которой должны быть строго определены свойства: изделие должно иметь высокую степень противостояния разрыву и растяжению, а также иметь высокую плотность.

Четвертый этап — это непосредственный процесс нанесения штукатурки. Оштукатуривание стен, выложенных из газовых баллонов, необходимо производить по специальным направляющим маякам. Как и маяки, направляющие планки, которые следует установить на стене или грабить на стене в вертикальном направлении, закрепляют, например, тем же раствором, после чего заполняют пространство между маяками штукатуркой. В зависимости от необходимости в общем слое штукатурка выполняется сразу или в нескольких техниках. Толщина одного слоя не должна превышать 15 миллиметров, это если на этом слое вы полностью сосредоточитесь.А если раствор необходимо наносить в несколько слоев, толщина каждого последующего слоя не должна превышать восьми-девяти миллиметров.

Установленные планки используются для выравнивания штукатурки, а сам процесс выравнивания производится по особому правилу, согласно которому нанесенный раствор можно перераспределить на недостаточно залитые места на поверхности или полностью удалить их излишки. Дождавшись высыхания штукатурки, производят затирку.

Наносить каждый слой штукатурки можно только после полного высыхания предыдущего слоя.Процесс штукатурки рекомендуется производить при положительной температуре воздуха в помещении — в пределах 5-30 градусов тепла.

Отделочные работы по стенам из газоблоков

Эксплуатационные характеристики Стены из газосиликатных блоков не хуже аналогов, из которых возводятся поверхности стен. Также ему в полной мере присущи высокая прочность, надежность, а также показатели тепло- и звукоизоляции. Однако, как мы уже отмечали выше, материал имеет повышенную гигроскопичность, что делает нежелательным его использование при необходимости перепланировки туалета или ванной комнаты.Но, повторяем — «нежелательно», потому что сегодня производители отделочных материалов наладили выпуск финишных покрытий, и успешно способны защитить даже такие гигроскопичные изделия, как газосиликатные блоки, от проявлений повышенной влажности. Например, специальные виды штукатурки.

А в остальном посмотрите на конструкцию прокладок как на обычную стенку. Поэтому для отделки его поверхности можно в полной мере использовать все известные отделочные материалы, а также применить все способы их укладки на стену.И точно такие же требования к подготовке стены под покраску и оклейку обоями — поверхность должна быть доведена до максимально высокого уровня гладкости и ровности, на которой можно произвести известную штукатурку или просторные решения.

При варианте, когда перегородка из газосиликатных блоков предназначена только для разделения помещения на две части, для выравнивания будет достаточно шпаклевки. А если вы решили отдать предпочтение пластиковым или декоративным панелям, на стене в целом можно провести дополнительные работы.На его поверхности легко соорудить деревянный каркас, в который спокойно можно установить указанные отделочные материалы. Сегодня этот способ отделки считается самым простым и затратным.