Содержание битума в асфальтобетонной смеси

А знаете ли Вы вопрос, который задается чаще всего начальником дорожно-строительной лаборатории и начальником АБЗ в рабочее время? Совершенно верно – точное количество материала необходимое при производстве асфальтобетонной смеси (далее по тексту абс). В данной статье мы попытаемся объяснить: сколько битума содержится в тонне асфальта.

Действительно, сколько нужно битума, чтобы уложенное покрытие, как это принято говорить, «не потекло» в случае переизбытка вяжущего (типичный пример — образование на поверхности покрытия битумных пятен) и не было слишком «сухим» в случае недостатка.

Много битума – плохо, так как уменьшается способность сопротивления сдвигающим нагрузкам от колес автомобилей, как следствие – высокая подверженность пластическим деформациям, т.е. процессу колееобразования.

Мало битума – тоже плохо, так как в данном случае происходит увеличение показателя водонасыщения асфальтобетонного покрытия.

Количество материалов для производства абс огромное. Количество карьеров исчисляется десятками и сотнями. Не существует точной нормы расхода битума при производстве одной тонны смеси, т.к. стоит поменять всего одну составляющую и количество битума может измениться кардинально.

Поэтому, чтобы произвести оптимальную по составу и физико-механическим свойствам асфальтобетонную смесь принято руководствоваться государственными стандартами: ГОСТ 9128-2013 и ГОСТ 31015-2002 согласно которым содержания битума в 1-ой тонне смеси составляет:

— ЩМА-10 расход составит от 65 до 75 кг;

— ЩМА-15 расход составит от 60 до 70 кг;

— ЩМА-20 расход составит от 55 д 60 кг.

Для плотных и других асфальтобетонных смесей:youtube.com/embed/R52_gk91CwE» allowfullscreen=»allowfullscreen» frameborder=»0″/>

- Главная

- Заметки

- Содержание битума в асфальтобетонной смеси

Приготовление асфальтобетонной смеси, расчет

Для того чтобы обеспечить получение доброкачественного асфальтобетона, необходимо установить правильное количественное соотношение составляющих его материалов. Одним из условий, обеспечивающих механическую прочность асфальтобетона, является плотность его каменного остова.

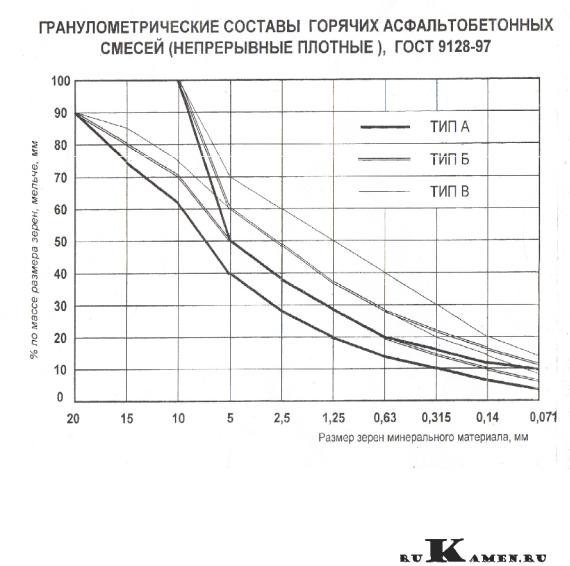

Существует несколько методов подбора или проектирования состава асфальтобетона. В настоящее время чаще всего пользуются методом подбора по кривым плотных смесей.

На основании теоретических расчетов установлено, что плотные минеральные смеси получаются при определенном весовом соотношении частиц, диаметры которых относятся как 2 : 1 (например, фракции 16—8 мм, 8—4 мм, 4—2 мм и т. д.).

На рис. 1. Кривые оптимальных смесей.

При подборе состава определяется прежде всего гранулометрический (зерновой) состав всех составляющих: щебня (или гравия), песка и минерального порошка.

Так как особенно важное значение имеет содержание в смеси наиболее мелкой фракции (размером 0,074 мм), то прежде всего устанавливается соотношение исходных материалов, обеспечивающее нужное количество этой фракции.

Предположим, что требуется подобрать мелкозернистый асфальтобетон из материалов, имеющих следующий гранулометрический состав:

Таблица 1.

| №№ | Наименование материалов | Частные остатки на ситах, % | |||||||

| 5 | 2 | 1 | 0,5 | 0,25 | 0,15 | 0,074 | меньше 0,074 мм | ||

| 1 | Щебень | 60 | 20 | 10 | 5 | 3 | 2 | — | — |

| 2 | Песок | — | 1,5 | 50 | 30 | 15 | 3,5 | — | — |

| 3 | Минеральный порошок | — | — | — | — | — | — | 40 | 60 |

Расчет состава каменных материалов для асфальтобетона состоит в нахождении такого весового соотношения имеющихся каменных материалов, при котором одноразмерные фракции в сумме дают требуемое количество данной фракции в смеси, согласно кривым наиболее плотных составов (график 3, рис. 1).

1).

Назначение необходимого количества материалов производится из следующих соображений.

1) Фракция мельче 0,074 мм содержится только в минеральном порошке. Поэтому мы должны взять такое количество минерального порошка, чтобы данной фракции было около 15%:

2) Так же рассчитаем количество щебня. Фракция 5 мм содержится в щебне в количестве 60%. В смеси ее должно быть около 25%. Следовательно, для этого потребуется щебня:

25 х 100/ 60 = 42%.

Далее подсчитывается содержание каждой фракции щебня в этой доле, т. е. в 42%.

Содержание этих фракций определяется делением 42% пропорционально частным остаткам:

42/100 Х 60=25,2%; 42/100 X 20 = 8,4%;

42/100 Х 10 ==4,2%; 42/100 Х 5=2,1 % и т, д.

3) Следовательно, песка потребуется:

100—25 — 42 = 33%.

Для проверки правильности произведенного подбора суммируем одноразмерные фракции и наносим на график 3 рис. 1.

Если кривая при этом получается плавная и не выходит за пределы кривых плотных смесей, то при полученном соотношении будем иметь наилучшую смесь. Если кривая получается ломаная и отдельные точки ее выходят за пределы кривых, это указывает на недостаток или избыток соответствующей фракции. Изменив соотношение исходных материалов (но так, чтобы количество фракций 0,074 мм не выходило за пределы плотных смесей), можно улучшить состав. Если же отклонение слишком большое, следует добавить другого материала.

Если кривая получается ломаная и отдельные точки ее выходят за пределы кривых, это указывает на недостаток или избыток соответствующей фракции. Изменив соотношение исходных материалов (но так, чтобы количество фракций 0,074 мм не выходило за пределы плотных смесей), можно улучшить состав. Если же отклонение слишком большое, следует добавить другого материала.

При подборе необходимо учитывать, что при применении гравийного материала и щебня мягких пород следует придерживаться верхнего предела кривых. При твердом и хорошо уплотняющемся дробленом каменном материале можно брать меньшее количество фракций размером 0,074 мм. Оптимальное количество битума определяется по величине временного сопротивления сжатию с проверкой процента объемного водонасыщения.

Для этого изготовляют несколько пробных смесей с различным содержанием битума и определяют временное сопротивление сжатию. При недостаточном количестве битума асфальтобетон получается малосвязный, с низким сопротивлением сжатию вследствие слабого сцепления частиц.

С увеличением количества битума сопротивление сжатию возрастает до известного предела. При избытке битума асфальтобетон становится излишне пластичным и сопротивление сжатию снова уменьшается. За оптимальное количество битума принимается то, при котором получается наибольшее сопротивление сжатию.

Расчет асфальтобетонной смеси

Правильное дозирование материалов имеет большое значение для получения доброкачественного асфальтобетона. Дозирование может производиться по весу (у смесителей типа Д-152 и Д-225) и по объему (у смесителя типа Г-1).

Во втором случае должны быть определены объемные веса всех материалов, входящих в состав асфальтобетона. Зная объемный вес материалов, легко перейти к нужным соотношениям, отвечающим запроектированным в процентах по весу Приведем пример: запроектирован следующий состав асфальтобетонной смеси для приготовления в смесителе Г-1: 50% щебня, 30% песка, 20% минерального порошка, 7% битума.

Полная загрузка смесителя 3 т.

При подборе состава количество каменных материалов принимается за 100%, а битум берется сверх 100%. Следовательно, в 3 т смеси битума должно быть:

Следовательно, в 3 т смеси битума должно быть:

3000 X7 / 100 +7 = 196,2 кг.

Общее количество каменных материалов 3000 — 196 = 2804 кг.

Запроектированное количество щебня

50 X 2804/ 100 = 1402 кг.

Объем щебня будет равняться 1402/ объемный вес

Так же производится расчет и остальных материалов.

При весовой дозировке необходимо учитывать влажность материала.

Расчет производится следующим образом: предположим, что влажность песка 5%.

Весовое количество сухого песка подсчитывается так же, как и в приведенном выше примере, т. е.

25 X 2804 /100 = 701 кг.

Так как во влажном песке содержится 95% сухого песка и 5% воды, т. е 701 х 5/ 95 = 37,9, или, округляя, 38 кг.

Следовательно, влажного песка нужно взять 701 кг+38 кг=739 кг.

При объемном способе получается менее точная дозировка, поэтому предпочтение следует отдавать весовому способу.

Асфальтовое вяжущее вещество и мастика

Асфальтовая мастика представляет собой твердое вещество темно-бурого или черного цвета

Асфальтовый порошок

Асфальтовый порошок получается в результате тонкого помола асфальтовых известняков или доломитов, содержащих обычно от 4 до 8% твердого тугоплавкого битума.

Асфальтовая мастика

Асфальтовая мастика представляет собой (при нормальной температуре) твердое вещество темно-бурого или черного цвета. Она выпускается заводами в виде квадратных плит толщиной 10-12 см и весом 32 кг. Изготовляют ее, смешивая в определенном соотношении молотую асфальтовую породу с расплавленным нефтяным битумом. Однородную расплавленную смесь разливают в формы, где она и застывает.

Мастика должна удовлетворять следующим требованиям:

- быть однородной;

- содержать битума не менее 13% от общего веса;

- обладать водонепроницаемостью: при слое толщиной 2 см не пропускать воду под давлением в 3 ати в течении час;

- предел прочности при растяжении трамбования образцов — восьмерок — должен быть не менее 30 кг/см2.

Альтовая мастика называется также асфальтовым вяжущим веществом и применяется для изготовления литых асфальтовых растворов.

Пути снижения расхода битума при расчете состава асфальтобетонной смеси

Навигация:

Главная → Все категории → Экономия битума

Количество битума в асфальтобетоне должно быть оптимальным, обеспечивающим максимальную прочность, заданную пластичность и оптимальную остаточную пористость. Избыток битума снижает прочность, сдвигоустойчивость и повышает пластичность асфальтобетона. Недостаток битума снижает прочность, водо- и морозостойкость асфальтобетона.

Оптимальное количество битума в асфальтобетоне взаимосвязано со свойствами минеральных компонентов и их соотношением в смеси. Заменяя один материал другим и изменяя их соотношение, можно уменьшить или увеличить оптимальное содержание битума. Но так как битум наиболее дорогой и дефицитный компонент асфальтобетона, проектирование его состава ведут’ по принципу минимального расхода битума.

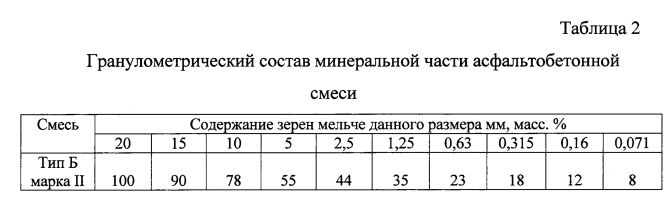

Для получения асфальтобетона с минимальным расходом битума необходимо подобрать минеральную часть с минимальным количеством пустот. Это.достигается расчетом минеральной части по кривым плотных смесей с выбором такого соотношения между отдельными фракциями, при котором пористость приближалась бы к минимальному значению допустимой пористости минерального остова асфальтобетона. Для асфальтобетонных смесей типов А и Б пористость минерального остова не должна превышать 19%, типов В, Г и Д -22%.

Опыт английских дорожников показал, что при особом подборе соотношения между узкими фракциями минерального материала можно получить минеральный остов асфальтобетона с пористостью до 12%.

Расчеты по данным, приведенным в «Руководстве по строительству дорожных асфальтобетонных покрытий», показывают, что снижение пористости минерального остова на 1% приводит к уменьшению требуемого количества битума на 0,46%.

На расход битума в асфальтобетоне также влияет степень развитости поверхности минеральных компонентов. Чем более угловаты и шероховаты минеральные зерна, чем больше на зернах углублений и выступов, тем больше их поверхность и больше потребуется битума для обволакивания. В действующих нормативных документах нег сведений об изменении удельной поверхности минеральной части асфальтобетонных смесей рекомендуемых типов. Для восполнения этого приводим расчеты, выполненные Г. Р. Фоменко для всех типов смесей. Как видно из этих данных, от среднезернистой смеси до песчаной удельная поверхность минеральных компонентов возрастает в 2-2,5 раза. В пределах одной крупности от типа А до В удельная поверхность минеральной части асфальтобетона увеличивается в 1,4-1,8 раза. В наибольшей степени на величину удельной поверхности смеси влияет количество минерального порошка. Расчеты показали, что на долю минерального порошка приходится 88-91% всей поверхности. Замена дробленого песка на природный, окатанный, снижает удельную поверхность всей смеси на 5-8%. Это, в свою очередь, приводит к уменьшению расхода битума.

Чем более угловаты и шероховаты минеральные зерна, чем больше на зернах углублений и выступов, тем больше их поверхность и больше потребуется битума для обволакивания. В действующих нормативных документах нег сведений об изменении удельной поверхности минеральной части асфальтобетонных смесей рекомендуемых типов. Для восполнения этого приводим расчеты, выполненные Г. Р. Фоменко для всех типов смесей. Как видно из этих данных, от среднезернистой смеси до песчаной удельная поверхность минеральных компонентов возрастает в 2-2,5 раза. В пределах одной крупности от типа А до В удельная поверхность минеральной части асфальтобетона увеличивается в 1,4-1,8 раза. В наибольшей степени на величину удельной поверхности смеси влияет количество минерального порошка. Расчеты показали, что на долю минерального порошка приходится 88-91% всей поверхности. Замена дробленого песка на природный, окатанный, снижает удельную поверхность всей смеси на 5-8%. Это, в свою очередь, приводит к уменьшению расхода битума. Так, замена гранитных высевок на кварцевый окатанный песок в песчаном асфальтобетоне приводит к уменьшению расхода битума с 7 до 6% (табл. 2.6).

Так, замена гранитных высевок на кварцевый окатанный песок в песчаном асфальтобетоне приводит к уменьшению расхода битума с 7 до 6% (табл. 2.6).

Снижение вязкости применяемого битума неизбежно приводит к уменьшению требуемого количества вяжущего. Если принять расход битума марки БНД 40/60 за единицу для данного состава асфальтобетона, то расход битума марки БНД 60/90 составит 0,98, БНД 90/130 — 0,96, БНД 130/200 — 0,93, БНД 200/300 — 0,91, а СГ 130/200 — 0,88.

В наибольшей степени на расход битума в асфальтобетоне влияв.т битумоемкость минеральных компонентов. Минеральные материалы, обладающие высокой битумоемкостью, требуют повышенного расхода вяжущего. Поэтому при выборе минеральных материалов для приготовления асфальтобетона следует обязательно учитывать их битумоемкость.

Эталонный минеральный порошок (частицы мельче 0,071 мм) из плотного известняка марки «1000» имеет битумоемкость. 16%. В этом порошке практически нет внутреннего поглощения битума. Весь битум расходуемся на обволакивание минеральных зерен. На них формируется развитый ориентированный слой, способный обеспечить высокие адгезионно-когезионные свойства асфальтовяжущего. Порошки, обладающие меньшей битумоемкостью при одинаковой с эталоном удельной поверхностью, плохо структурируют битум, и считать их минеральным порошком не следует. Если они попадают в смесь вместе с высевками, то их количество необходимо ограничивать.

На них формируется развитый ориентированный слой, способный обеспечить высокие адгезионно-когезионные свойства асфальтовяжущего. Порошки, обладающие меньшей битумоемкостью при одинаковой с эталоном удельной поверхностью, плохо структурируют битум, и считать их минеральным порошком не следует. Если они попадают в смесь вместе с высевками, то их количество необходимо ограничивать.

Необходимо отметить, что минеральный порошок из известняков-ракушечников обладает такой же битумоемкостью, как и порошок из плотного известняка. Это объясняется тем, что’ при дроблении известняков-ракушечников почти полностью разрушаются поры. Частицы мельче 0,071 мм практически плотные. А вот песчаные фракции известняка-ракушечника обладают большей битумоемкостью, чем аналогичные’ фракции дробленого плотного известняка.

Минеральные- порошки, обладающие высокой битумоем костью, например, широко применяемая в Донецкой обл. обожженная доломитовая пыль, вследствие развитой внутренней поверхности поглощают значительное количество битума. Применение этого порошка приведет к повышенному расходу битума в асфальтобетоне.

Применение этого порошка приведет к повышенному расходу битума в асфальтобетоне.

Порошок из дробленых основных шлаков, содержащий око ло 50% продуктов силикатного распада, также обладает очень-большой битумоемкостью из-за развитой внутренней поверх ности. Асфальтобетон на этом материале требует повышен ного расхода битума (до 12%).

Битумоемкость песчаных фракций также в значительной степени зависит от исходной породы и формы частиц. Наименьшей битумоемкостью обладает окатанный кварцевый песок. С точки зрения расхода битума, окатанный чистый песок наиболее пригоден для приготовления асфальтобетона.

Наибольшей битумоемкостью обладает щебень из металлургических шлаков. Его битумоемкость превышает битумоемкость известнякового щебня в 1,5-2 раза. Необходимо отметить, что битумоемкость гранитного щебня также выше, чем щебня из плотного известняка, в 1,3-1,5 раза.

Состав № 2 на гранитном щебне, кварцевом песке и известняковом порошке требует 6% битума. Больший расход битума объясняется большей битумоемкостью гранитного щебня, чем известнякового. Асфальтобетон на шлаковом материале (состав № 4) требует наибольшего количества битума (12,5%). Такой расход битума связан с большой битумоемкостью щебня, высевок й порошка из доменных основных шлаков. Эти шлаки содержат и продукты силикатного распада, представляющие собой частицы с высокоразвитой внутренней поверхностью, вследствие чего поглощается до 50% битума. При эксплуатации асфальтобетонного покрытия происходит дальнейшая фильтрация битума в глубь зерен, что ускоряет старение. С точки зрения расхода битума, высокобитумоемкие материалы не следует применять для производства асфальтобетона. Возможно сочетание различных по битумоемкости материалов с целью общего снижения расхода битума. Так, например, добавление в шлаковый материал кварцевого песка приводит к значительному уменьшению расхода битума в асфальтобетоне. Замена шлакового порошка, содержащего большое количество продуктов силикатного распада» на известняковый также приводит к снижению расхода битума в асфальтобетоне.

Асфальтобетон на шлаковом материале (состав № 4) требует наибольшего количества битума (12,5%). Такой расход битума связан с большой битумоемкостью щебня, высевок й порошка из доменных основных шлаков. Эти шлаки содержат и продукты силикатного распада, представляющие собой частицы с высокоразвитой внутренней поверхностью, вследствие чего поглощается до 50% битума. При эксплуатации асфальтобетонного покрытия происходит дальнейшая фильтрация битума в глубь зерен, что ускоряет старение. С точки зрения расхода битума, высокобитумоемкие материалы не следует применять для производства асфальтобетона. Возможно сочетание различных по битумоемкости материалов с целью общего снижения расхода битума. Так, например, добавление в шлаковый материал кварцевого песка приводит к значительному уменьшению расхода битума в асфальтобетоне. Замена шлакового порошка, содержащего большое количество продуктов силикатного распада» на известняковый также приводит к снижению расхода битума в асфальтобетоне.

По битумоемкости щебня, высевок из гранита и щебня, высевок и порошка из плотного известняка произведены расчеты требуемого количества битума для стандартных составов по ГОСТ 9128-84, которые позволили уточнить данные о примерном расходе битума. При применении материалов из ‘плотного известняка расход битума в асфальтобетоне может быть ниже приведенных в стандарте значений, а при применении гранитных материалов — больше.

При применении материалов из ‘плотного известняка расход битума в асфальтобетоне может быть ниже приведенных в стандарте значений, а при применении гранитных материалов — больше.

Похожие статьи:

Переработка старого асфальтобетона в стационарных установках

Навигация:

Главная → Все категории → Экономия битума

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

Обзор технологий приготовления тёплых асфальтобетонных смесей

Применение технологии теплой асфальтобетонной смеси (ТАС)– это возможность для асфальтовой промышленности улучшить качество своей продукции и производительность труда, эффективность строительства и защиту окружающей среды. Более низкая температура производства снижает старение битума на стадии производства, что повышает стойкость смеси к термическому и усталостному растрескиванию. Данная статья представляет собой обзор различных технологий, используемых в производстве ТАС, описывает их преимущества и недостатки, а также подчеркивает необходимость дальнейших исследований в этой области.

Ключевые слова: теплая асфальтобетонная смесь, асфальтобетон, технология теплой асфальтобетонной смеси, парниковый газ.

1- Введение

Асфальтовая промышленность способствует увеличению выбросов CO2 в связи с потребностью в энергии на этапе производства. В настоящее время горячая асфальтобетонная смесь (ГАС) является доминирующим типом среди производимых асфальтобетонных смесей. Производство ГАС проходит в несколько этапов, включая сушку и нагрев агрегата, нагрев вяжущего и смешивание всех компонентов. Конечная температура перемешивания асфальтобетонной смеси обычно составляет около 165°С [1]. При таких повышенных температурах потребляется значительное количество энергии, а в атмосферу выбрасывается большое количество парниковых газов и загрязняющих веществ.

ТАС — это технический термин, используемый для описания асфальтобетонных смесей, производимых при температурах ниже традиционных ГАС обычно на 10–40°C [1].

Преимущества технологий ТАС заключаются в их экономичности и экологичности. Снижение температуры производства асфальта гарантирует экономические и экологические выгоды. Чем ниже температура смешивания, тем ниже выбросы парниковых газов и расход топлива. Многие исследования продемонстрировали преимущества технологий ТАС. К ним относятся снижение выбросов CO2 и расхода топлива, увеличение срока службы дорожного покрытия вследствие уменьшения времени отвердения вяжущего на этапе производства, возможность включения высокого содержания восстановленного асфальтобетона (ВА), улучшение условий труда на асфальтовых заводах и увеличение времени на транспортировку, укладку и уплотнение асфальтобетонных смесей. Технологии ТАС могут снизить выбросы парниковых газов примерно на 33 % по сравнению с ГАС и потребление энергии на этапе производства примерно на 18 % [2,3].

В настоящее время существует три ведущих технологии, которые могут быть реализованы для производства ТАС: использование химических добавок, органических добавок и методов вспенивания [4,5]. Каждая из названных технологий, несмотря на ряд недостатков, имеет много преимуществ как с точки зрения технологии производства, так и с точки зрения технологических и эксплуатационных характеристик. Выбор подходящей технологии связан с экономическим аспектом и рядом факторов (в том числе с классификацией дорог, климатических зон, экологическими и транспортными факторами), которые влияют на качество дорожного покрытия в течение эксплуатационного периода.

Каждая из названных технологий, несмотря на ряд недостатков, имеет много преимуществ как с точки зрения технологии производства, так и с точки зрения технологических и эксплуатационных характеристик. Выбор подходящей технологии связан с экономическим аспектом и рядом факторов (в том числе с классификацией дорог, климатических зон, экологическими и транспортными факторами), которые влияют на качество дорожного покрытия в течение эксплуатационного периода.

2- Цель изадачи

Определение различных технологий, используемых при приготовлении теплых асфальтобетонных смесей, и их различных характеристик, что облегчает производителю выбор подходящей технологии для условий реализуемого проекта.

3- Технология производства ТАС сиспользованием химических добавок

Один из вариантов технологии производства ТАС связан с использованием химических добавок. Химические добавки — это продукты, которые не зависят от пенообразования или уменьшения вязкости для снижения температуры смешивания и уплотнения. Вместо этого они обычно включают комбинацию эмульгирующих агентов, поверхностно-активных веществ, полимеров и добавок для улучшения покрытия, обрабатываемости смеси и уплотнения, а также стимуляторы адгезии (антискользящие агенты). Химические добавки часто используются в США, Франции и Норвегии. Снижение температуры смешивания колеблется в зависимости от типа добавки: например, от 15 до 30°С при применении REVIX и от 50 до 75 °С — при Evotherm ET [7].

Вместо этого они обычно включают комбинацию эмульгирующих агентов, поверхностно-активных веществ, полимеров и добавок для улучшения покрытия, обрабатываемости смеси и уплотнения, а также стимуляторы адгезии (антискользящие агенты). Химические добавки часто используются в США, Франции и Норвегии. Снижение температуры смешивания колеблется в зависимости от типа добавки: например, от 15 до 30°С при применении REVIX и от 50 до 75 °С — при Evotherm ET [7].

Инновационная технология Evotherm® была разработана в США компанией MeadWestvaco Asphalt Innovations (г. Чарльтон, Южная Каролина). Смесь приготавливают на битумной эмульсии с добавками, предложенными компанией, которые предназначены для улучшения смачиваемости и сцепления битума с каменным материалом, а также для удобоукладываемости смеси. Количество добавок составляет около 0,5 % от массы битумной эмульсии. Концентрация битума в эмульсии — около 70 %. Для смешения каменного заполнителя с эмульсией может быть использован обычный смеситель. Вода, содержащаяся в эмульсии, при смешении с нагретым каменным материалом испаряется. Смесь приготавливают при температуре 80–105°C, а уплотняют при температуре 60–80°C. В связи с этим компания MeadWestvaco сообщает о возможном сокращении затрат топлива на 55 % и снижении количества CO2 и SO2 на 45 %, оксидов азота — на 60 % [7].

Вода, содержащаяся в эмульсии, при смешении с нагретым каменным материалом испаряется. Смесь приготавливают при температуре 80–105°C, а уплотняют при температуре 60–80°C. В связи с этим компания MeadWestvaco сообщает о возможном сокращении затрат топлива на 55 % и снижении количества CO2 и SO2 на 45 %, оксидов азота — на 60 % [7].

Согласно научному докладу, опубликованному Национальным центром исследований асфальта США (NCAT Report 06–02) в 2006 году [3], добавление Evotherm® значительно уменьшило способность асфальтобетонных смесей к колееобразованию по сравнению с контрольными смесями без добавки, полученными при той же температуре, как показано на рисунке 1. Колеи увеличивались с уменьшением температуры смешивания и уплотнения, и это, как полагают, связано с уменьшением старения вяжущего. Однако смеси, содержащие Evotherm®, были менее чувствительны (с точки зрения колееобразование) к пониженным температурам производства, чем контрольные смеси. Улучшенная производительность Evotherm® в некоторых случаях значительно коррелировала с улучшенным уплотнением.

Рис. 1. Глубины колеи для агрегата известняка [3]

4- Технология производства ТАС сиспользованием органических добавок

Технологии с использованием органических добавок предусматривает применение в смеси воска. Когда температура поднимается выше температуры плавления восков, обычно происходит снижение вязкости. По мере охлаждения смеси эти добавки затвердевают и образуют микроскопически мелкие и равномерно распределенные частицы, которые увеличивают жесткость вяжущего точно так же, как и армированные волокном материалы. Тип воска должен быть тщательно выбран, чтобы избежать возможных проблем с температурой. Другими словами: если температура плавления воска ниже температуры эксплуатации, это может привести к осложнениям. Правильный выбор воска сводит к минимуму охрупчивание вяжущего при низких температурах. Таким образом, воски должны быть прочными и твердыми при рабочей температуре. Температура, при которой воск плавится, находится в прямой зависимости от длины углеродной цепи (C45 или более) [6]. Количество добавляемого воска обычно составляет 2–4 % от общей массы. Снижение температуры, обычно достигаемое добавлением этих восков, составляет 20–30°С [3]. В настоящее время существуют три основные технологии, которые различаются по типу воска, используемого для уменьшения вязкости: воск Фишера-Тропша, амид жирной кислоты и воск Монтана.

Количество добавляемого воска обычно составляет 2–4 % от общей массы. Снижение температуры, обычно достигаемое добавлением этих восков, составляет 20–30°С [3]. В настоящее время существуют три основные технологии, которые различаются по типу воска, используемого для уменьшения вязкости: воск Фишера-Тропша, амид жирной кислоты и воск Монтана.

Воск Фишера-Тропша представляет собой метод синтеза углеводородов и других алифатических соединений из газов (CO/h3). Эта добавка представляет собой чистый углеводород без функциональных групп и характеризуется высокой химической стабильностью и устойчивостью к старению. Хотя воск плавится при температуре около 100°С в чистом виде, при смешивании с битумом его температура плавления понижается до 80–85°С, что позволяет уплотнять асфальтобетонную смесь при температуре менее 100°С [6].

Другой технологический процесс с брендовой добавкой Sasobit® был предложен компанией Sasol Wax (бывшая компания Schümann Sasol из Южной Африки). Sasobit называют средством для увеличения текучести битума. Парафиновый воск Sasobit характеризуется преобладающей длиной углеводородных цепей в диапазоне от 40 до 115 атомов углерода. Для сравнения: у содержащихся в битумах парафинов длина этих цепей — 22–45 атомов углерода. Поэтому Sasobit, в отличие от содержащихся в битумах парафинов, имеет высокую температуру плавления — 102 °C. Sasobit поставляется в виде гранул или порошка. При температуре выше 120 °C он полностью растворяется в битуме, а при температуре же ниже 102 °C образует в битуме кристаллообразную сетчатую структуру. Добавка Sasobit в количестве от 1 до 3 % по массе битума снижает его вязкость, что позволяет понизить температуру приготовления смеси на 18–50°C, а также улучшает уплотняемость смеси [6].

Sasobit называют средством для увеличения текучести битума. Парафиновый воск Sasobit характеризуется преобладающей длиной углеводородных цепей в диапазоне от 40 до 115 атомов углерода. Для сравнения: у содержащихся в битумах парафинов длина этих цепей — 22–45 атомов углерода. Поэтому Sasobit, в отличие от содержащихся в битумах парафинов, имеет высокую температуру плавления — 102 °C. Sasobit поставляется в виде гранул или порошка. При температуре выше 120 °C он полностью растворяется в битуме, а при температуре же ниже 102 °C образует в битуме кристаллообразную сетчатую структуру. Добавка Sasobit в количестве от 1 до 3 % по массе битума снижает его вязкость, что позволяет понизить температуру приготовления смеси на 18–50°C, а также улучшает уплотняемость смеси [6].

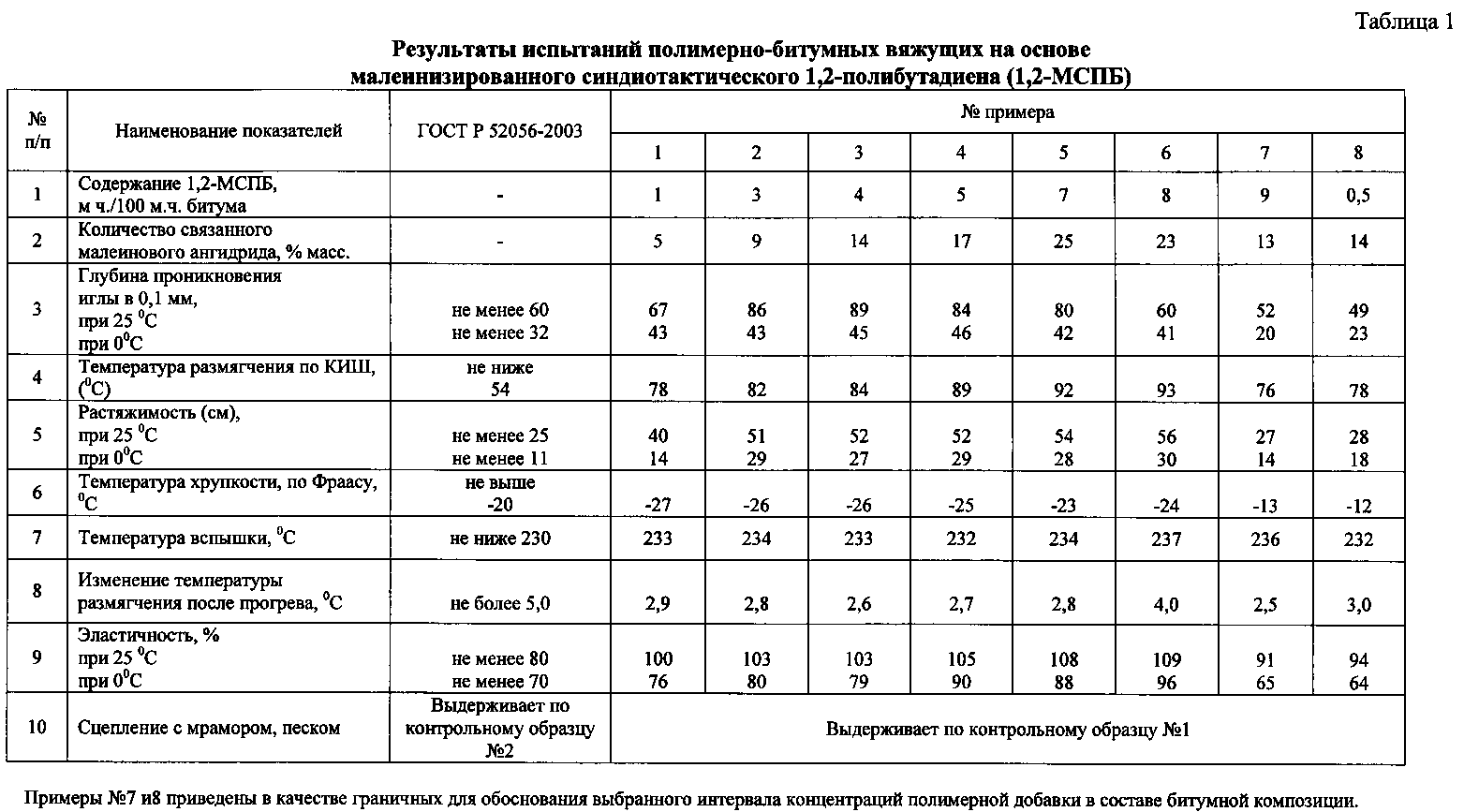

G. Zhao в 2012 году [3,6] исследовал образцы горячего и теплого асфальтобетона при температуре смешения соответственно 175°C и 145°C. Исследователь обнаружил, что разница в процентном содержании пустот в горячей и теплой смесях невелика, а добавка Sasobit может снизить температуру уплотнения смеси примерно на 30°C, о чем свидетельствуют данные таблицы 1.

Таблица 1

Характеристики образцов [3,6]

Тип смеси | Температура уплотнения (℃) | Теоретическая максимальная плотность (g/cm3) | Объемная плотность (g/cm3) | Процент пустоты (%) |

Горячая смесь | 165 | 2,500 | 2,399 | 4,04 |

Sasobit — теплая смесь | 135 | 2,500 | 2,398 | 4,08 |

К другому виду органических добавок принадлежат амидные воски, которые представляют собой синтетические амиды жирных кислот с различными торговыми названиями. Они производятся синтетически, вызывая реакцию аминов с жирными кислотами. Эти воски плавятся при температуре 140–145°С, тогда как затвердевание происходит при 135–145°С. В течение нескольких лет аналогичные продукты были модификаторами вязкости в асфальте и использовались в кровельном асфальте с конца 1970-х до начала 1980-х годов. По мере того как амиды жирных кислот охлаждаются, они образуют кристаллиты в битуме, тем самым повышая стабильность асфальта и сопротивление деформации [6].

Они производятся синтетически, вызывая реакцию аминов с жирными кислотами. Эти воски плавятся при температуре 140–145°С, тогда как затвердевание происходит при 135–145°С. В течение нескольких лет аналогичные продукты были модификаторами вязкости в асфальте и использовались в кровельном асфальте с конца 1970-х до начала 1980-х годов. По мере того как амиды жирных кислот охлаждаются, они образуют кристаллиты в битуме, тем самым повышая стабильность асфальта и сопротивление деформации [6].

Воск Монтана (Воск Montan) — это лигнитовый воск, который добывается из специального воскового лигнита. В химическом отношении воск Монтана состоит в основном из сложных эфиров жирных кислот. Это комбинация сложных эфиров карбоновых кислот с длинноцепочечными цепями, свободных длинноцепочечных органических кислот, длинноцепочечных спиртов, кетонов, углеводородов и смол. Поскольку температура плавления этого воска в чистом виде составляет приблизительно 75°С, его часто смешивают с материалами с более высокой температурой плавления, такими как амидные воски. Воск Montan можно подавать непосредственно в смеситель, что требует дополнительного времени перемешивания [6].

Воск Montan можно подавать непосредственно в смеситель, что требует дополнительного времени перемешивания [6].

Следует отметить, что органические добавки имеют свои преимущества и недостатки. С одной стороны, они снижают вязкость асфальтового вяжущего при высоких температурах и, таким образом, снижают старение и температуры смешивания и уплотнения, а также увеличивают стойкость колееобразования при промежуточных температурах для асфальтового вяжущего. С другой стороны, органические добавки могут увеличить вероятность усталости и низкотемпературного растрескивания при средних и низких температурах. Поэтому важно оптимизировать характеристики вяжущих с модифицированными органическими добавками в диапазонах высоких, низких и промежуточных температур путем тщательного выбора типа и источника вяжущего и содержания органических добавок.

5- Технология производства ТАС сиспользованием методов вспенивания

Эта технология в основном предусматривает добавление небольших количеств воды, либо впрыскиваемой в горячее вяжущего, либо непосредственно в смесительную камеру [8]. Когда вода смешивается с горячим битумом, высокие температуры вызывают ее испарение и захват пара. В результате образуется большой объем пены, который временно увеличивает объем вяжущего и снижает его вязкость. Этот эффект значительно улучшает покрытие и обрабатываемость смеси, но его продолжительность ограничена. Это означает, что смесь должна быть уложена и уплотнена вскоре после производства [8]. Процессы пенообразования могут происходить либо с водосодержащими продуктами (водосодержащие технологии), либо на водной основе (водные технологии).

Когда вода смешивается с горячим битумом, высокие температуры вызывают ее испарение и захват пара. В результате образуется большой объем пены, который временно увеличивает объем вяжущего и снижает его вязкость. Этот эффект значительно улучшает покрытие и обрабатываемость смеси, но его продолжительность ограничена. Это означает, что смесь должна быть уложена и уплотнена вскоре после производства [8]. Процессы пенообразования могут происходить либо с водосодержащими продуктами (водосодержащие технологии), либо на водной основе (водные технологии).

Водосодержащие технологии для обеспечения процесса вспенивания используют цеолит Aspha-min®. Продукт состоит из алюмосиликатов щелочных металлов (кальция, натрия, калия) и подвергся гидротермической кристаллизации. Кристаллизация — это примерно 20 % воды [8]. Структура цеолитов имеет большие воздушные пустоты, в которых могут быть размещены катионы и даже молекулы или катионные группы (такие как вода). Их способность терять и поглощать воду, не повреждая кристаллическую структуру, является основной характеристикой этого силикатного каркаса [5,8].

Компания Eurova рекомендует добавлять гранулы цеолита в количестве 0,3 % по массе асфальтобетонной смеси. Компания Eurova утверждает, что рекомендуемого количества добавки (цеолита) достаточно для снижения температуры смешивания и укладки на 30°C [5].

К 2006 г. в США Aspha-min был применен в асфальтобетонных смесях на четырех объектах. Оптимальное содержание битума определяли по обычной методике (в отсутствие цеолита). Смеси приготовляли при температуре приблизительно на 30–35°C ниже обычной для горячего асфальтобетона. Уплотняемость смеси после добавления цеолита улучшилась –остаточная пористость снижалась примерно на 0,8 % [5]. По результатам испытаний на лабораторном гамбургском стенде устойчивость к образованию колеи снизилась, что можно объяснить уменьшением старения вяжущего вследствие понижения температуры приготовления смеси.

Собственно водные технологии используют воду более прямым способом. Это означает, что вода, необходимая для получения эффекта пенообразования, впрыскивается непосредственно в поток горячего вяжущего, обычно с помощью специальных форсунок. Поскольку вода быстро испаряется, это производит большой объем пены, которая медленно разрушается. Эта категория добавок может быть разделена на типы продуктов, используемых для приготовления смеси [8]:

Поскольку вода быстро испаряется, это производит большой объем пены, которая медленно разрушается. Эта категория добавок может быть разделена на типы продуктов, используемых для приготовления смеси [8]:

Double Barrel Green, Ultrafoam GX, LT Asphalt: хотя оборудование для впрыска воды в поток горячего вяжущего отличается (поскольку каждая компания производит свое оборудование), основной принцип остается тем же. Несколько форсунок используются для впрыскивания холодной воды с целью микроскопического вспенивания вяжущего;

WAM Foam — это двухкомпонентная система вяжущих (также известная как двухфазный метод), которая предполагает разновременную подачу мягкого и твердого вспененного вяжущего в период смешивания в процессе производства. Мягкий битум сначала смешивают с заполнителем, чтобы предварительно покрыть его, затем к смеси добавляют твердый битум, который был вспенен предыдущим впрыском холодной воды в количестве от 2 % до 5 % от массы твердого вяжущего [8]. Эта комбинация мягкого вяжущего и вспенивания твердого вяжущего вместе с вспениванием твердого битума снижает вязкость смеси для обеспечения необходимой обрабатываемости, как показано на рис. 2.

2.

Рис. 2. Технология WAM-Foam [8]

Следует отметить, что пока доля производства теплых смесей в Европе не превышает 1 % [8] от всего производства асфальтобетонных смесей, а время наблюдений за поведением таких смесей в период эксплуатации еще недостаточно для определенных суждений о перспективах их применения. Остается целый ряд невыясненных вопросов, связанных с процедурой проектирования состава и расчетными характеристиками для проектирования дорожной одежды; устойчивостью к образованию колеи; водо- и морозостойкостью. Для их решения требуется проведение дополнительных исследований с целью изучения и анализа прошлого опыта, а также более точного выбора существующих добавок, необходимых для улучшения эксплуатационных и транспортных характеристик этой многообещающей технологии.

6- Выводы изаключение

- Можно предложить следующую классификацию преимуществ ТАС:

− экологические выгоды — снижение выбросов и выхлопных газов на заводах по производству асфальтобетона;

− экономические выгоды — снижение энергопотребления и финансовых затрат;

− технические выгоды — повышение работоспособности смеси и эффективности уплотнения, увеличение расстояний между перевозками смеси и ускорение движения транспорта благодаря сокращению времени ее охлаждения;

− производственные выгоды — наибольшая свобода выбора места расположения завода с возможностью размещения его в городских районах.

- Результаты предыдущих исследований различных технологий производства ТАС показали, что рабочие характеристики смесей ТАС могут быть, по меньшей мере, эквивалентны ГАС. Это возможно благодаря часто лучшей работоспособности и, следовательно, лучшему уплотнению, которое может быть достигнуто с их использованием.

- Однако, несмотря на то, что более низкие температуры являются многообещающими, они все-таки недостаточно изучены. По этой причине требуются более глубокие исследования в отношении конструкции смеси, долгосрочной производительности, экономической эффективности и эксплуатации дорожного покрытия.

- Технология ТАС должна найти свое отражение в ГОСТ, национальных и местных стандартах. Это будет стимулировать промышленность и предоставит обществу инновационные решения для ТАС.

Литература:

1. Capitão S. D., Picado-Santos L. G., Martinho F. Review on the use of warm-mix asphalt // Constr. Build. Mater. — 2012. — № 36. — С. 1016–1024.

— 2012. — № 36. — С. 1016–1024.

2. Vidal R., Moliner E., Martínez G., Rubio M. C. Life cycle assessment of hot mix asphalt and zeolite-based warm mix asphalt with reclaimed asphalt pavement // Conserv. Recycl. — 2013. — № 74. — С. 101–114.

3. EAPA. The Use of Warm Mix Asphalt // European Asphalt Pavement Association. — Brussels, Belgium, 2010:, 2010. — С. 67.

4. Almeida-Costa A., Benta A. Economic and environmental impact study of warm mix asphalt compared to hot mix asphalt // J. Cleaner Prod. — 2016. — № 112. — С. 2308–2317.

5. Королев И. В. Дорожный теплый асфальтобетон. — Киев: Вища школа, 1975. — 165 с.

6. Zhao G., Guo P. Workability of Sasobit Warm Mixture Asphalt // International Conference on Future Energy, Environment, and Materials. — 2012. — № 16. — С. 1230–1236.

7. Hurley G. C., Prowell B. D. Evaluation of Evotherm® for Use in Warm Mix Asphalt // National Center for Asphalt Technology (NCAT). — 2006:, 2006. — С. 49.

— 2006:, 2006. — С. 49.

8. Радовский Б. С. Технология нового асфальтобетона в США // Устройство асфальтобетонного покрытия — Дорожная техника. — 2008. — № 19. — С. 24–28.

Основные термины (генерируются автоматически): добавок, смесь, температура, воск, вод, дорожное покрытие, снижение температуры смешивания, Технология производства, этап производства, асфальтовая промышленность.

Технология приготовления асфальтобетонной смеси и контроль. ГОСТ 9128-97

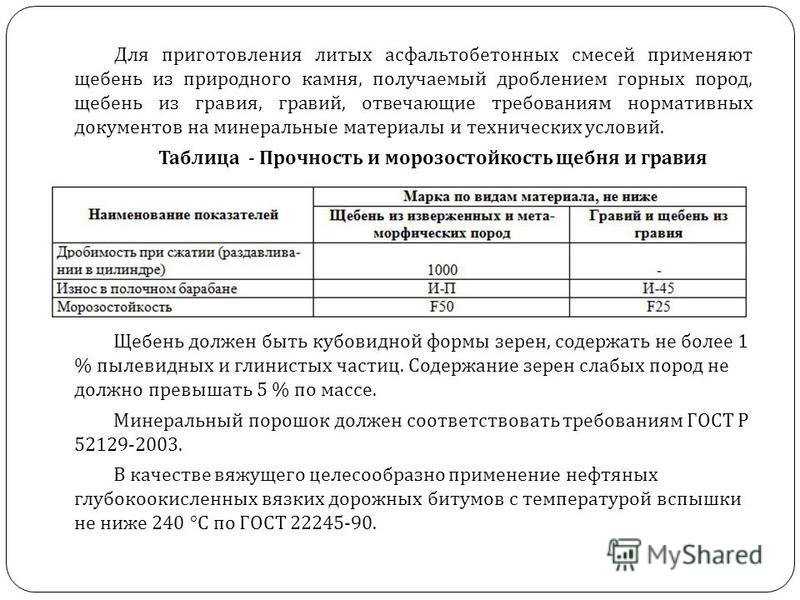

— Для приготовления а/б смеси необходимо предварительно разработать в лабораторных условиях его состав (количества щебня, песка, минерального порошка и битума).

— Для обеспечения точного состава а/б смеси необходимо предварительная сортировка этих материалов (сортировочные устройства устанавливаются до холодного вертикального элеватора).

— Количество материалов, отпускаемых со складов завода в смеситель, должно соответствовать составу смеси, предложенного лабораторией.

— Для восстановления кровель применяется а/б смесь, используемая для всех типов дорог:

Тип А

Марки I,

где содержание щебня должно составлять 50-60% (гос. стандарт 9128-97)

— Для приготовления смеси в смеситель в первую очередь подается щебень, песок, минеральный порошок; после получения смеси подается соответствующее количество битума для последующего смешения.

— Температура щебня и песка в процессе смешивания должна составлять 165-185 С°

— Минеральный порошок подается в холодном виде.

— Температура битума должна составлять 140-160 С°

— После выпуска из смесителя температура смеси должна составлять 140-160 гр. С.

— Состав щебня должен быть таким, чтобы его зерна проходили:

через 20-мм сито – 90-100%,

через 15-мм сито – 75-100%.

— Допустимое отклонение в количестве материалов в процессе приготовления а/б смесей должно быть не более:

щебня – 3%,

песка – 3%,

битума – 1,5%,

мин. порошка – 1,5%.

— температура битума проверяется каждые 2 часа.

— Контроль за остальными компонентами смеси ведется непрерывно.

— Температура готовой смеси проверятся при каждой погрузке в самосвал.

— Качество а/б смеси проверяется в каждую смену в лабораторных условиях.

— Время доставки а/б смеси не должно превышать 1, 5 часа при температуре воздуха свыше 10 С°.

— Работа механизмов предварительной сортировки и устройств по взвешиванию компонентов проверяются каждые 2 недели, а при возникновении подозрений в неточности – немедленно.

— При визуальном осмотре а/б смесь должна выглядеть однородной, рыхлой, не должна прилипать к кузову автомобиля.

В случае возникновения сомнений она должна быть проверена в лабораторных условиях.

— Состав зерен а/б смеси проверяется раз в 3 смены, а содержание щебня – каждую смену, ускоренным методом.

— Прочность используемых в а/б смесях (тип А) щебня не должна быть ниже 1000.

— В щебне (тип А) допустимо наличие не более 15% плоских и игольчатых зерен.

— Содержание глинистых или пылевых частиц в щебне и песке не должно превышать 1%.

— Пористость минерального остова не должна превышать 23%.

— А/б смесь должна соответствовать следующим требованиям:

| Наименование показателей | Климатические зоны | ||

| l | ll, lll | lV, V | |

Водонасыщенность в % по объему Тип А Б и Г В и Д Остаточная пористость по % объема | 2.0-3.5 1.5-3.0 1.0-2.5 2.0-3.5 |

2.0-5.0 1.5-4.0 1.0-4.5 2.0-5.0 |

3.0-7.0 2.5-6.0 2.5-6.0 3.0-7.0 |

Состав зерен а/б смесей типа А марки I должен составлять:

| Тип смеси | Состав зерен в % меньше мм | |||||||||

| 20 | 15 | 10 | 5 | 2. 5 5 | 1.25 | 0.63 | 0.315 | 0.14 | 0.071 | |

| А | 90-100 | 75-100 | 62-100 | 40-50 | 28-38 | 20-28 | 14-20 | 10-15 | 6-12 | 4-10 |

— Нагретый до рабочего состояния битум необходимо использовать в течение 5 часов.

— После готовности а/б смеси его необходимо загрузить в автомашины или в складское хранилище

— В зависимости от консистенции битума, используемые материалы в процессе приготовления а/б смеси должны иметь следующую температуру:

| Вид смеси | Марка битума | Температура в С° | ||

| Битум | Щебень и песок | А/б смесь | ||

| горячий | БНД: 40/60 60/90 90/130 БН: 60/90, 90/130 | 130-150 | 165-185 | 140-160 |

| Холодный | БНД: 130/200, 200/300, 130/200 БН: 200/300 | 110-130 | 145-165 | 120-140 |

АГ: 130/200 МГ: 130/200 | 80-100 | 115-135 | 90-110 | |

— Для приготовления а/б смеси необходимо иметь необходимое количество щебня, песка, минерального порошка и битума.

— В ходе приготовления смеси необходимо произвести предварительное дозирование по объемам – в соответствии с зерновым составом, разработанным в лаборатории.

Влажный щебень и песок определенного зернового состава в установленных объемах поступает в сушильно-нагревочную печь. После печи поступает на сита двойной сортировки, а оттуда – в соответствующие бункеры.

Из этих бункеров щебень, песок и минеральный порошок в определенных дозах подаются в смеситель (битум подается отдельно).

— Цикл приготовления смеси считается завершенным, когда она поступает в машину по перевозке смеси или в заводское складское хранилище.

5.Определение оптимального содержания битума в асфальтобетоне

Содержание битума в асфальтобетоне выражается в % от массы минеральной части, т.е. сверх 100 % минеральной части. Для определения оптимального содержания битума готовят пробную асфальтобетонную смесь выбранного зернового состава с заведомо пониженным содержанием битума в расчете на изготовление 3-х образцов;

Таблица 7- Расход минеральной части и битума для пробной смеси

Диаметр, высота образцов, мм | Расход компонентов на три образца | ||

Минеральной части, г | Битума | ||

% | г | ||

50,5 | 750 | 5,5 | 41,2 |

71,4 | 2000 | 4,5 | 90,0 |

100,9 | 5800 | 3,5 | 203,0 |

Из приготовленной смеси формуют 3 образца в соответствии с требованиями стандарта и гидростатическим взвешиванием определяют их фактическую среднюю плотность , кг/м3;

Вычисляют насыпную плотность минеральной части в образцах р*»и, кг/м3 по формуле:

Где

Б-содержание битума, % массы минеральной

части.

Среднюю плотность минеральной части кг/м3 вычисляют по формуле:

где Щ, П, МП — содержание соответственно щебня, песка и минерального порошка, % массы минеральной части;

средняя плотность зерен соответственно щебня и песка, кг/м³;

рмп— истинная плотность минерального порошка, кг/м .

Межзерновую пустотность минеральной части в образцах Рмч, % объема, вычисляют по формуле:

Рассчитывают содержание битума Б, % массы, по формуле:

где истинная плотность битума, кг/м³.

Снова

готовят

асфальтобетонную смесь в расчете на

формование 3-х образцов. Расход минеральной

части принимают по табл. 12, битума — в

соответствии с расчетом по формуле

(20). Остальные действия повторяют. Кроме

того, определяют:

Кроме

того, определяют:

Расчетную среднюю плотность асфальтобетона по формуле:

Фактическую остаточную пористость асфальтобетона, % объема, по формуле:

Если значение Рмчпри первом расчетном содержании битума не изменилось, а значение Рмчи соответствуют требованиям технического задания и ГОСТ 9128-09, то готовят такую же асфальтобетонную смесь в количестве, достаточном для 15 образцов, формуют образцы и проводят все контрольные испытания по полному перечню показателей свойств.

Если значение Ртстало меньше, то делают расчет по формуле (20) при новом значении Рмчи повторяют вышеописанные действия.

Цель

проектирования состава асфальтобетона

считается достигнутой, если пустотность

минеральной части и остаточная пористость

находятся в требуемых пределах, а

остальные показатели свойств асфальтобетона

соответствуют требованиям ГОСТ 9128-09

Смеси асфальтобетонные дорожные,

аэродромные и асфальтобетон. Технические

условия.

Технические

условия.

6. Физико-механические свойства асфальтобетона

К физическим свойствам асфальтобетона относятся:

средняя плотность асфальтобетона,

истинная плотность смеси,

набухание асфальтобетона,

водонасыщение асфальтобетона,

пористость остова (минеральной части) асфальтобетона,

остаточная пористость асфальтобетона

К механическим свойствам асфальтобетона относятся:

предел прочности асфальтобетона при сжатии;

коэффициент водостойкости асфальтобетона;

коэффициент водостойкости асфальтобетона при длительном водонасыщении

Расход битума на 1 м2 асфальтового покрытия. Расход асфальта на 1м2 асфальта дорожного покрытия

Расход битумной эмульсии на 1 м2

Наиболее эффективным способом защиты дорожных покрытий от преждевременных разрушений является применение продуктов переработки нефтяного дорожного битума — битумной эмульсии.

Помимо отличных гидроизоляционных свойств данный продукт обладает высокой адгезией, которая обеспечивает отменное сцепление между конструкционными слоями дорожной одежды и поэтому широко применяются при подгрунтовке покрытий и оснований.

В это небольшой информационной заметке мы хотим показать любознательному читателю расход битумной эмульсии на 1 квадратный метр при устройстве основания/покрытия.

Расход любого продукта зависит, прежде всего, от физико-химических свойств материала, который подвергается грунтованию.

В дорожном строительстве при подгрунтовке конструкционных слоев, согласно строительным нормам и правилам, приняты следующие расходы битумной эмульсии:

— по способу пропитки он составит около 1 литра эмульсии на 1 см толщины (в случае устройства основания) и 1,5-2,0 литра при устройстве покрытия,

— при подгрунтовке нижних слоев асфальтобетонного покрытия расход составит 0,3-0,4 литра/м2,

— при подгрунтовке отфрезерованного под дальнейшую укладку покрытия расход составит 0,3-0,5 литра/м2,

— для основания из цементобетона расход составит 0,5-0,8 литра на м2,

— при устройстве оснований из щебня расход составит 0,5-0,9 л/м2.

Все вышеуказанные значения являются примерными и приведены с той целью, чтобы помочь Вам разобраться с расходами на подгрунтовку, оценить примерные объемы и затраты на них. Точная цифра расхода должна рассчитываться исходя из конкретных условий отдельно взятого объекта.

Если у Вас возникла трудность с расчетом, наши специалисты всегда готовы помочь Вам и соориентировать по текущим ценам на подгрунтовку оснований и покрытий на рынке Москвы и ближнего Подмосковья.

Мы рады, если чем-то смогли Вам помочь.

Другие статьи на данную тему, которые могли бы Вас заинтересовать:

1. Расход асфальта на 1 м2

2. Расход щебня на 1 м2

3. Расход песка на 1 м2

4. Расход битумной мастики на 1 м2

- Главная

- Блог

- Заметки

- Расход битумной эмульсии на 1 м2

roadtm.com

Расход асфальта на 1м2 асфальта дорожного покрытия

Укладка асфальтного дорожного покрытия обычно сопряжена с большим объемом строительных работ и предполагает значительные расходы заказчика. Именно в этом случае необходимо произвести детальный расчет расхода асфальта на 1 м2. Это обязательно нужно сделать, чтобы исключить переплату за ненужные объемы стройматериала и не допустить раздувания сметы.

Но прежде, чем приступать к таким расчетам, нужно получить общую информацию об асфальте и узнать возможности его применения.

Асфальтом называют соединение битумов, нефтепродуктов и малого количества минерального сырья тягучего смолистого качества, произведенное натуральным либо искусственным образом. В асфальте природного происхождения часть битума будет колебаться в пределах 60-75 %, тогда как искусственный содержит битум только на 15 % от общего объема и достигает максимум 60 %.

Применение асфальта

В каждодневной жизни под асфальтом понимают преимущественно дорожные покрытия, в то время как он имеет предназначение связующего стройматериала. Благодаря этому асфальт также применяется как строительная шпаклевка, клей, кровельный и даже лакокрасочный стройматериал. Но все же основное потребление искусственного и натурального асфальта остается в орбите дорожного строительства, где и будет подсчитан расход асфальта на 1м2 асфальта.

Определение объема потребления асфальта

Любые работы по укладке дорожного полотна определяются ГОСТами. Но имеются основные факторы, влияющие на потребление асфальта. К таковым относятся:

- Размеры участка.

- Толщина слоя покрытия.

- Структура несущей и конечной поверхности.

- Горячая, теплая или холодная.

- Песчаная, мелкозернистая, крупнозернистая.

- Плотная, пористая, высокопористая.

Классифицирование смесей

Природный асфальт представляет собой смолистую породу и образуется естественным образом из тяжелых фракций нефтяного происхождения в результате окисления нефти. В действительности этот продукт получается в процессе преобразования нефти в мягкий битум.

Если по сути своей природный асфальт – ископаемое, то искусственный асфальт получают в результате перегонки нефти. Этот строительный материал используется для приготовления следующих асфальтобетонных смесей:

- Горячие из вязкого битума с температурой укладки 120о С (являются наиболее качественными и износостойкими).

- Теплые на основе маловязкого битума с укладкой при температуре 40-80о С.

- Холодные на основе жидкого битума с уплотнением и укладкой при температурном режиме не ниже -5о С. Влажная погода во время проведения работ допускается. Движение транспорта открывается практически сразу по завершении работ. Характеризуются высокой уплотняемостью даже при отрицательных температурах и позволяют продлить строительный сезон. Эффективны осенью, зимой и весной.

По типу асфальтобетонные смеси разделяются на:

- Песчаные (применяются для заливки трещин на покрытии, при ямочном ремонте и для гидроизоляции. Размер зерен не менее 10 мм).

- Мелкозернистые (применяются для укладки верхних слоев полотна или его выравнивания. Зерна не менее 20 мм).

- Крупнозернистые (для укладки нижних слоев покрытия. Размер зерен не больше 40 мм).

Характеристики асфальтобетонных смесей по величине пористости:

- Плотные (применяются для верхнего покрытия дорожной части ввиду высокой прочности, износоустойчивости, шероховатости и беспыльности).

- Пористые и высокопористые (применяются в нижних слоях дороги для обеспечения стойкости к нагрузкам).

В зависимости от предусмотренного режима эксплуатации дорожного участка выбирается толщина основания и количество слоев асфальтного покрытия. В случае таких незначительных нагрузок, как пешеходное либо эпизодическое движение легковых автомобилей вполне можно ограничиться основанием толщиной до 15 см и однослойным покрытием в 4-5 см. Но если ожидается постоянное движение тяжелого грузового транспорта (территории промышленного назначения, АЗС и т. д.), то основание должно составить не меньше 25-35 см с 2-3 слоями асфальта.

Определившись с асфальтобетонной смесью, можно приступать к вычислению расхода асфальта.

Расчет расхода асфальта

В среднем использование горячего асфальта на 1 м2 асфальта дорожного полотна толщиной в 1 см составляет 25 кг/м2 и варьируется, исходя из вышеуказанных характеристик асфальтобетонной смеси.

Расход холодного асфальта на 1 м2 примерно вчетверо выше горячего, но и дает вышеописанные преимущества.

Но чтобы произвести непосредственный расчет, необходимо учесть размеры участка для укладки, толщину слоя покрытия и тип смеси, определяемой назначением покрытия.

В итоге, если планируется уложить асфальт толщиной 5 см одним слоем, то потребуется 125 кг асфальта на 1 квадратный метр асфальтовой дороги.

В данной статье приведен примерный расчет расхода асфальта на 1 м2 асфальта. Для точного вычисления объемов затраченного материала и составления подробной сметы необходимо пригласить специалиста на место проведения работ.

fb.ru

Расход асфальта на 1 м2

Очень часто мастера дорожных участков, которым предстоит укладывать асфальтобетонную смесь, задаются вопросом, а сколько этой самой смеси необходимо заказать, чтобы не получилось так, что в конце осталась машина уже остывшего асфальта, которую необходимо срочно куда-то девать.

Так от чего же зависит расход асфальта?

В первую очередь – тип асфальтобетонной смеси.

Для щебеночно-мастичных асфальтобетонных смесей (ЩМАС) расход будет самым большим – около 25,5 кг на 1 сантиметр толщины. Это объясняется оптимально подобранной непрерывной кривой гранулометрического состава ЩМАС (высокой степенью заполнения каркаса зернами щебня различной величины).

Расход на 1 м2 для холодного асфальта составит 25 кг (толщиной 1 см).

Для крупнозернистых смесей он будет меньше – около 24 кг на см, в силу того, что согласно ГОСТ их гранулометрическая кривая является прерывистой, т.е. между крупными зернами щебня пространство заполняется песком, а не мелким фракционным отсевом дробления щебня, как в случае производства ЩМАС.

Для песчаных – около 23,5 кг, так как плотность песка меньше плотности щебня.

Те цифры, которые мы Вам привели, являются приблизительными и будут всегда незначительно изменяться в большую, или меньшую сторону в зависимости от вида используемого щебня, или песка, так как плотности минеральных материалов и их прочностные физико-механические характеристики разнятся в зависимости от места добычи(карьера).

Пример:

Если Вам необходимо заасфальтировать участок с ЩМАС-20 общей площадью 500 м2, толщиной 4 см, то весь Ваш расчет сведется к простой формуле:

25 кг * 4 см = 100 кг = 0,100 т. – объем асфальтобетонной смеси (абс) необходимой для укладки 1-го квадратного метра покрытия.

В нашем примере площадь укладки составляет 500 м2, значит умножив данную площадь на 0,100 т. мы получим 50 тонн абс – искомый объем смеси.

Получается, что одной тонной асфальтобетонной смеси (при толщине 4 см) мы можем заасфальтировать 10 квадратных метров покрытия.

PS В данной заметке мы не ставили своей целью размещение информативной таблицы расхода асфальта в зависимости от типа смеси и толщины слоя, мы всего лишь хотели простыми словами с минимумом цифр показать, от чего зависит расход и какую примерно величину он составляет. Надеюсь, у нас это получилось.

Другие статьи на данную тему, которые могли бы Вас заинтересовать:

1. Расход щебня на 1 м2

2. Расход песка на 1 м2

3. Расход битумной эмульсии на 1 м2

4. Расход битумной мастики на 1 м2

- Главная

- Блог

- Заметки

- Расход асфальта на 1 м2

roadtm.com

Расход асфальта на 1 м2 асфальтобетонного покрытия

Как и на любые дорожные работы, существуют также требования гост на укладку асфальта, в которых прописаны все этапы проведения работ и технология, которая должна соблюдаться на каждом из них.

Норма расхода асфальта рассчитывается по определенной формуле, которая учитывает длину, ширину асфальтируемого участка, профиль и высоту слоя покрытия, структуру несущей и конечной поверхности, а также многие другие факторы.Приблизительный вес асфальта, объемом в 1 м3 – 2 тонны. Учитывая это и зная толщину слоя, можно вычислить расход асфальта на квадратный метр покрытия.

Расход асфальта на 1 м2, при толщине слоя в 1 см, составляет примерно 25 кг. Зернистость асфальта в данном случае роли практически не играет. Значит, если Вы, к примеру, планируете уложить покрытие толщиной 5 см, то в таком случае расход асфальта на 1 м2 составит 25Х5=125 кг.

Процесс укладки асфальтного покрытия состоит из многих этапов работ, объем и сложность которых зависит от способа укладки и применяемых материалов (вида асфальтобетонной смеси и битума).

Битум применяется для связки между обрабатываемой поверхностью и асфальтным покрытием при проведении ремонтных работ с использованием горячих асфальтобетонных смесей. Битум способен обеспечить наилучшее сцепление нового асфальтобетона со старым.

При проведении ремонтных работ, поверхности уже очищенной карты обрабатывают битумом средней густоты (с вязкостью 40/70), нагретым до температуры 60-70°С, расход битума на 1м2 асфальта при этом составляет 0,5 л/м2, а битумных эмульсий — 0,8 л/м2. нагрев производят в специальных агрегатах, за неимением таковых, используют передвижные котлы.

Конечно же, расчет материалов производить нужно для каждой ситуации отдельно, поскольку параметры места проведения работ (площадь, наличие основания, удаленность объекта, планируемая нагрузка и др.) могут быть самыми различными.

stroy-bit.ru

Узнаем, какой расход битума на 1 м2 гидроизоляции

Содержание статьи

От автора: приветствуем вас на нашем ремонтно-строительном сайте, уважаемый читатель. В нашей статье мы рассмотрим важную тему, которая встает в полный рост перед началом строительства любого сооружения. Буквально, начиная с этапа заложения фундамента. И тема эта — расход битума на 1 м2 гидроизоляции для фундамента.

Важность гидроизоляции для фундамента сложно переоценить. Зачем она нужна? — все просто, — чтобы защитить фундамент от излишней влаги и последующего разрушения. В общем, — использование мастики — это важнейший этап при строительстве домов и построек хозяйственного назначения.

Теперь рассмотрим вопрос более подробно, и поговорим о разновидностях битумных мастик. Но прежде чем мы выясним, каков расход битума на гидроизоляцию фундамента, — поговорим о разновидностях вещества, так как начать тему будет правильно именно с этого раздела.

Какие бывают виды битумных мастик?

По факту, их всего два: горячая и холодная. В свою очередь — горячие можно подразделить на три подвида в зависимости от степени нагревания:

- битумная — t≈160–180°C;

- резинобитумная — t≈170–180°C;

- дегтевая — t≈130–150°C;

- гудрокаполимерная — t≈70°C.

Так условное обозначение «МБК-Г-75» — говорит нам, что перед нами «Мастика Битумная Горячего применения», а температура ее плавления составляет 75°C.

Для большей ясности повествования ниже представлена таблица, позаимствованная с сайта ant-snab.ru, где указаны характеристики битумной мастики МБК-Г.

Второй вид мастик — холодная. Данный вид не нужна нагревать перед использованием. В основе ее состава содержится растворитель (h4O).

Расход при гидроизоляции битумом

В чем же принципиальная разница между этими двумя видами? С использованием горячего состава у вас будет возможность создать слой строго заданной толщина, в то время как холодный состав всегда дает усадку.

Чтобы внести ясность и помочь вам разобраться в сути вопроса, — введем в словесный обиход нашей статьи специфический термин «содержание сухого остатка». Это — тот объем материала, что остается на рабочей поверхности после того, как холодная мастика перейдет в стадию полного высыхания.

Удобнее всего выразить этот остаток в процентах от общей массы нанесенного на поверхность материала. Чем меньше данный процент — следовательно, — тем больше расход. Если мы сопоставим две холодные мастики с различным процентом содержания сухого остатка (скажем, 30% и 60%), — то чтобы достичь одной и той же толщины, — той мастики, у которой процент содержания составляет 30%, — понадобится приблизительно в два раза больше. Потому ее применение нельзя назвать целесообразным, экономичным решением. Этот момент обязательно нужно учитывать (!)

Для ясности и информативности ниже представлена таблица с сайта roadtm, в которой приведены показатели расхода.

Источник: http://www.roadtm.com

Теперь можно сделать короткий вывод: чтобы правильно рассчитать расход, — необходимо четко знать необходимую толщину слоя гидроизоляции и процент содержания сухого остатка.

По сфере применения различают:

- мастики, применяемые для кровли;

- для фундамента;

- для применения при дорожных работах. Такими мастиками заделываются швы между дорожными плитами, температурные швы и так далее.

Что касается расхода дорожных мастик, — здесь многое зависит, собственно — от фронта работ и от вида дорожного покрытия.

Во время ремонта швов (как, впрочем, и при заделке трещин), — как правило, расход составляет ≈145 кг материала/100 м шва (трещины).

Заполняя швы цементобетонного покрытия, — на 100 м используется ≈30 кг — на шов сжатия; ≈25 кг — на поперечный; ≈150 кг — на продольный швы.

Теперь вы имеете представление о сферах применения данного стройматериала и знаете, каков его расход, а также — как его определить и от чего он зависит. Теперь переведем разговор в несколько иное русло — и поговорим о рабочем процессе.

Как наносить мастику

Естественно, все начинается с правильной подготовки рабочей поверхности. Здесь нет ничего принципиально сложного: ее необходимо очистить от грязи (если таковая присутствует) и дать ей просохнуть.

Мастику можно смело наносить на поверхность, где уже присутствует старая мастика (при условии, что держится она достаточно хорошо), также — на металлоконструкции, где присутствуют следы коррозии металла. Избавиться от коррозии — безусловно благородное решение, но в данном случае в этом нет необходимости.

Важно! Различные острые выступы могут нарушить целостность гидроизоляционного покрытия, а допускать этого нельзя. Потому перед нанесением вещества, — необходимо избавиться от таких опасных участков.

На фундамент следует нанести не один, а три или даже четыре (!) слоя вещества. Для этого используйте валик или кисточку. Специфические инструменты для этого нам не понадобятся. Общая толщина всей гидроизоляции должна быть приблизительно 5 см. Только в этом случае от нее будет должный эффект, и она сможет защитить фундамент от пагубного воздействия влаги.

Как мы понимаем, — чем глубже фундамент, — тем больше слоев нужно нанести на рабочую поверхность. Иногда это количество доходит до пяти-шести слоев.

В сущности, специфических моментов при нанесении средства — нет и быть не может. Если вы знаете, как, например, грунтовать стены, — справиться с данной задачей для вас не составит труда. Главное — наносите каждый последующий слой только после высыхания предшествующего.

Для большей ясности и визуализации процесса — обратите внимание на иллюстрацию ниже.

Источник: https://znaytovar.ru

Вывод

В данной статье мы разобрали, какие бывают виды мастик, каков их расход и сфера применения, а также — вкратце рассмотрели, как с ними работать. Спасибо, что ознакомились со статьей. Если у вас остались вопросы по теме, — задайте их, заполнив форму для комментариев под текстом или найдите ответ самостоятельно на нашем сайте, используя навигацию. До новых встреч, уважаемый читатель, спасибо, что остаетесь с нами!

P.S. Чтобы увидеть, как проходит процесс гидроизоляции фундамента из ФБС блоков, — ознакомьтесь с видео.

seberemont.ru

Расход битума на 1 м2 гидроизоляции: правила определения

Битум считается универсальным гидроизоляционным материалом

Битум – это асфальтоподобный материал, который получают искусственным образом. Он образуется вследствие переработки натуральных битумов, широко используется в области строительства. Вещество обладает хорошими защитными свойствами, предотвращает негативное воздействие влаги на основание. Чтобы понять, сколько смеси потребуется для проведения тех или иных задач, требуется определить расход битума на 1 м2 гидроизоляции.

| Характеристики | Битумные мастики | |||||

| Холодная мастика на растворителях | Холодная мастика на водной основе | Горячая мастика | Битум | |||

| Кровля | Фундамент | Кровля | Фундамент | Кровля | Фундамент | |

| Толщина слоя, мм | 1 | 0,5 — 1,0 | 1 | 0,5 — 1,0 | 2 | 1 |

| Расход на 1 слой, кг/м² | 1,0 — 2,0 | 1 — 1,5 | 1,5 | 1,0 — 1,5 | 2,0 — 2,5 | 1 |

| Время высыхания при +20ºС, влажности 50% | 24 | 5 | 4 | |||

| Температура, ºС | от -10 до +40 | от+5 до +40 | от -10 до +40 | |||

| Влажность основания не более, % | 4 | 8 | 4 | |||

Затраты материала могут отличаться в зависимости от нескольких важных факторов:

- вид битумной мастики;

- тип поверхности;

- вид работ;

- качество основания.

Важно! Обычно расход битума определяется всего за несколько минут, потому как это указывает производитель на упаковке. Здесь представлены затраты на один квадратный метр из расчета толщины покрытия – 1 мм. Далее останется только высчитать нужный показатель, учитывая общую площадь и особенности наносимого слоя.

Нормы расходования смеси

Случается так, что на этикетке емкости со строительным материалом нет необходимых показателей. Тогда приходится искать данные в таблицах и нормах, чтобы высчитать оптимальный объем требующейся смеси. Сразу отметим, что главным критерием, определяющим расход битума на 1 м2, является тип выполняемых работ и вид состава.

Рассмотрим подробнее.

- Если требуется выполнить обмазку, направленную на защиту бетонного основания от влаги и других негативных факторов, битум изначально расплавляется. Он наносится в жидком виде при помощи специальной кисточки или щетки. Тратится горячий битум в объеме 1,5-2 кг на каждый квадратный метр. Толщина покрытия не может быть меньше 2 мм.

- Когда осуществляются гидроизоляционные процедуры, направленные на защиту кровли, смесь затрачивается в большем количестве. Это связано с тем, что важно обеспечить полную изоляцию, предотвратив попадание влаги внутрь. Расход битума на 1 м2 кровли при условии толщины слоя 2 мм составляет 2-2,5 кг. Если планируется отделка поверхности дополнительным листовым материалом, расходование смеси будет меньше. На 1 кв. м потребуется около 1 кг вяжущего. После обработки на него уложится рубероид.

- Дорожное строительство – еще одна сфера, в которой битумные составы используются для выполнения широкого круга заданий, например, подгрунтовки. При выполнении пропитки на каждый сантиметр толщины используется литр эмульсии, если говорить про основание. Для тех же показателей по отношению к покрытию понадобится 1,5-2 литра смеси. Для подгрунтовки нижних слоев асфальта расход битума на 1 м2 приравнивается к 0,3-0,4 л. Примерно такие же затраты наблюдаются при распределении эмульсии по предварительно отфрезерованной под последующую укладку поверхности. Если основание обустраивается из щебня расход при разливе битума на 1 м2 составит 0,9 литра.

Здесь указаны приблизительные параметры, поэтому закупать материал рекомендуется с небольшим запасом – около 10%. Это позволит избежать часто случающейся нехватки в процессе выполнения работ, дополнительных трат времени на закупку недостающего объема.

Пропитка щебневого слоя

Когда речь идет про обустройство каких-либо покрытий и оснований, имеющих в своей основе подушку из щебня, часто возникает необходимость в обеспечении прочности поверхности и ее защите от влаги. Тогда используется горячий битум, который равномерно распределяется по фракциям.

При пропитке щебня глубина проникновения состава будет зависеть от типа пропитки: легкая или глубокая. В первом варианте состав пропитывает щебневую подушку на 4-6 см, в последнем – на 6-8 см.

Определить расход битума на проливку щебня несложно. За средние показатели принимают 1-1,1 литра на каждый сантиметр. За основу взят один квадратный метр. Так, несложно подсчитать расход жидкого битума на полный объем работ, которые предстоит выполнить.

Строительный битум

Примеры марок битума

Перед началом выполнения задачи важно подобрать марку материала, который будет использоваться. Наиболее широкое распространение получил строительный битум БН 70/30. Главное предназначение – гидроизоляция различных типов конструкций. Его используют в таких целях:

- гидроизоляция кровли;

- гидроизоляционные процессы на фундаментах и межпанельных стыках;

- грунтовка бетонных и деревянных поверхностей;

- обработка металлических конструкций.

| Марка битума | Температура размягчения, не ниже, ºС | Глубина проникновения иглы при 25ºС, 10−¹мм | Растяжимость при 25ºС не менее, см |

| Строительные битумы (по ГОСТ 6617 — 76) | |||

| БН 50/50 БН 70/30 БН 90/10 | 50 70 90 | 41 — 60 21 — 40 5 — 20 | 40 3 1 |

| Кровельные битумы (по ГОСТ 9548 — 74) | |||

| БНК 45/180 БНК 90/40 БНК 90/30 | 40 — 45 85 — 95 85 — 95 | 140 — 220 35 — 45 25 — 35 | Не нормируется — — |

Перед началом материал разогревается. После наносится на поверхность нужной толщиной. Расход колеблется в пределах 1-1,5 кг на квадрат. Высота покрытия будет составлять 1,5-2,5 мм. Если нужно сделать гидроизоляцию в 2 слоя затраты возрастут соответственно. Но на последующий пласт нужно будет немного меньше защитного вещества – около 1 кг на квадратный метр.

vseovanne.ru

Расход щебня на 1 м2 дороги

При устройстве дорожного основания/покрытия из щебеночного материала, перед началом производственных работ, может возникнуть вопрос: сколько тонн каменного материала необходимо для устройства одного квадратного метра?

Для того, чтобы рассчитать количество материала и исключить неприятный момент его нехватки на завершающем этапе производства работ, необходимо знать следующие параметры:

— толщину дорожного основания/ покрытия,

— удельный вес щебня (его можно уточнить по техническому паспорту на конкретную партию и, как правило, данное значение числа находится в пределах от 1,3 до 1,47 т/м3, в зависимости от типа щебня),

— коэффициент уплотнения щебня при укатке катком или виброплитой — 1,3.

Для наглядности и более лучшего усвоения информации ниже приведем примерный расчет основания из гранитного щебня толщиной 15 см:

Расход щебня на 1 м2 = 0,15 м (толщина слоя) х 1,0 м (ширина слоя) х 1,0 м (длина слоя) х 1,47 т/м3 (удельный вес щебня) х 1,3 (коэффициент уплотнения для гранитного щебня) =0,306 т/м2=306 кг/м2.

Таким образом, для устройства одного квадратного метра щебеночного основания толщиной 16 сантиметров из гранитного щебня потребуется около 306 кг материала.

В случае использования иного вида щебня и других проектных решений согласно типовым альбомам (толщина слоя, размера фракции и др.) расход материала так же будет изменяться.

Надеемся, что помогли Вам.

Другие статьи на данную тему, которые могли бы Вас заинтересовать:

1. Расход асфальта на 1 м2

2. Расход песка на 1 м2

3. Расход битумной эмульсии на 1 м2

4. Расход битумной мастики на 1 м2

- Главная

- Блог

- Заметки

- Расход щебня на 1 м2 дороги

roadtm.com

Содержание битума — обзор

2.3.2 Свойства

Свойства нефтеносного песка, представляющие общий интерес, — это объемная плотность, пористость и проницаемость. Пористость, по определению, представляет собой отношение совокупного объема пустот между частицами к общему объему и выражается в процентах. Высококачественный нефтеносный песок обычно имеет пористость в диапазоне от 30% до 35%, что несколько выше, чем пористость (5-25%) большинства песчаников месторождений. Более высокая пористость нефтеносного песка объясняется относительным отсутствием минерального цемента (химически осажденный материал, который связывает соседние частицы вместе и придает прочность песку, который в большинстве песчаников занимает значительную часть того, что было пустотами в исходных отложениях. ).

Проницаемость — это мера способности отложений или горных пород пропускать жидкости. Это в значительной степени зависит от размера и формы пор, а также каналов (каналов) между порами; тем меньше размер канала; тем сложнее передать пластовую жидкость (воду, битум). Мелкозернистые отложения всегда имеют более низкую проницаемость, чем крупнозернистые отложения, даже если пористость эквивалентна. Неудивительно, что проницаемость безбитумного песка из месторождений Альберты достаточно высока.С другой стороны, битум в отложениях, неподвижный при пластовых температурах (приблизительно 4 ° C, 40 ° F) и давлениях, фактически предотвращает любое значительное перемещение флюидов через пески при неизменных условиях пласта.

Для канадских нефтеносных песков содержание битума от 8% до 14% по весу может считаться нормальным (или средним). Содержание битума выше или ниже этого диапазона объясняется факторами, влияющими на пропитку песка битумом (или предшественником битума).Существуют также случаи, когда содержание битума, превышающее 12% по весу, объясняется осаждением под действием силы тяжести на стадиях образования битума. Таким образом, неподвижность битума предотвращает дальнейшую миграцию самого битума или его составляющих.

Что касается конкретных геологических и геохимических аспектов формации, большая часть работ, опять же, проводилась на месторождении Атабаска. Внимание неоднократно фокусировалось на изменении физических свойств сырой нефти, добываемой на многозонных месторождениях или, в некоторых случаях, на одном.Из всех свойств обычно наблюдается изменение удельного веса или плотности Американского института нефти. Это может просто отражать различия в составе, например, содержание бензина или асфальта, но анализ может также показать значительные различия в содержании серы или даже в пропорциях различных типов углеводородов (Speight, 2005a, b, 2007, 2009).