Методы определения подвижности — Техинформатор

Конечный результат при любых строительных и ремонтных работах с использованием сухих строительных смесей зависит от правильного выбора материала и от того, насколько качественно будет нанесена или уложена смесь, готовая к применению, что в большой степени зависит от её технологичности. Поэтому основным свойством растворной и бетонной смеси, готовой к применению, считается подвижность. Этот показатель определяют при приёмо-сдаточных испытаниях каждой партии сухой смеси, используя для приготовления смеси количество воды затворения, указанное на упаковке, в инструкции по применению.

Смеси, различные по назначению, по способу применения, имеют различные требования к подвижности, удобоукладываемости. Одни из них должны легко формоваться, другие – растекаться, проникать в узкие щели или заполнять пустоты любой формы в теле бетона, а какие-то легко прокачиваться насосом и не расслаиваться под воздействием высокого давления и так далее.

Общая классификация сухих строительных смесей даётся в ГОСТ 31189 и уточняется в нормативных документах на конкретные виды смесей. Среди прочих признаков сухие смеси подразделяют по виду применяемого вяжущего на цементные, гипсовые, известковые, магнезиальные, полимерные, смешанные. В этой статье рассматриваются только сухие строительные смеси на цементном вяжущем (ГОСТ 31357).

Таблица 1 — Классификация цементных сухих смесей, кроме прочих параметров

| по | на смеси | ||

| способу нанесения |

механизированного (с помощью специализированного механического оборудования, например, способом торкретирования) и ручного нанесения |

||

| наибольшей крупности зёрен заполнителя (Дз max) |

растворные – имеют Дз max не более 5 мм |

тонкодисперсные | Дз max до 0,2 мм |

| дисперсные | Дз max до 0,63 мм | ||

| мелкозернистые | Дз max до 1,25 мм | ||

| крупнозернистые | Дз max до 5 мм | ||

| бетонные – имеютДз max не более 20 мм | мелкозернистого бетона | ||

бетонные (см. ГОСТ 26633) ГОСТ 26633)

|

|||

| функциональному назначению1) | |||

|

ремонтные – поверхностные, чаще всего, тиксотропные – способные при повторяющихся динамических воздействиях временно увеличивать, а после прекращения воздействия восстанавливать начальную подвижность, и инъекционные (применение которых осуществляется методом инъектирования растворной смеси внутрь конструкции) |

|||

| гидроизоляционные – поверхностные (под шпатель или под кисть), инъекционные и проникающие (ГОСТ Р 56703) | |||

1) Разнообразие цементных сухих строительных смесей не позволяет привести здесь полную их классификацию по назначению, поэтому приводим области применения, требующие особого внимания к показателю подвижности готовой смеси.

2) Литьевые (или как их ещё называют производители сухих смесей, подливочные, наливного типа) смеси ГОСТ 31189 не выделяет в отдельную группу и на них нет нормативного документа в области стандартизации, смеси такого типа выпускают по техническим нормативным документам предприятия-изготовителя.

Таблица 2 — Методики для контроля и оценки подвижности растворных и бетонных смесей на цементном вяжущем установлены ГОСТ 31357

| Область применения | НД на методику определения | Характеристика |

| для бетонных смесей |

ГОСТ 10181 по осадке конуса, см по расплыву конуса, см |

ГОСТ 7473 Марка по осадке конуса П1 … П5 Марка по расплыву конуса Р1 … Р6 |

| для растворных смесей |

ГОСТ 5802 |

ГОСТ 28013 Марка по подвижности ПК1 … ПК4 |

| для дисперсных смесей |

ГОСТ 310. 4 4по расплыву конуса, мм |

НД и/или ТУ на конкретные ССС Подвижность (расплыв конуса), мм |

| для дисперсных самовыравнивающихся смесей |

ГОСТ 31356 по расплыву кольца, мм |

ГОСТ 31358 Марка по подвижности Р |

Марки по подвижности и критерии оценки подвижности установлены в нормативных и технических документах на сухие смеси конкретных видов в зависимости от их назначения.

Выбор методики контроля подвижности осуществляется на основе указаний ГОСТ 31357 с учётом конкретных условий применения смеси, требований проекта, особенностей производства работ.

Пример 1. В описании сухой смеси «КТтрон-4 Л600» указано, что по функциональному назначению она является литьевой, по крупности заполнителя – дисперсной, а подвижность характеризуется маркой по погружению конуса П Это говорит только о том, что смесь растворная и имеет большую подвижность, но никак не характеризует её способность к растеканию. Было бы целесообразно характеризовать подвижность литьевой смеси маркой по расплыву кольца РК.

Это говорит только о том, что смесь растворная и имеет большую подвижность, но никак не характеризует её способность к растеканию. Было бы целесообразно характеризовать подвижность литьевой смеси маркой по расплыву кольца РК.

Пример 2. В техническом описании на ремонтную смесь «КТтрон-Торкрет С» для нанесения методом торкретирования указана марка по подвижности ПК1. Такая оценка достаточна для растворной смеси с заполнителем крупностью до 5 мм. Если по крупности заполнителя смесь относится к дисперсным, то было бы логичнее оценивать её подвижность по расплыву конуса на встряхивающем столике. Эта методика позволяет оценить и тиксотропность смеси.

Пример 3. Смесь с заполнителем крупностью до 5 мм «КТтрон-9 ЗР5,0» может быть отнесена как к растворным крупнозернистым, так и к бетонным (мелкозернистого бетона) смесям. В таких случаях при выборе методики определения подвижности (удобоукладываемости) необходимо исходить из требований проекта. Если в проекте указана бетонная смесь с маркой по подвижности П или Р, то определяют по ГОСТ 10181 осадку или расплыв конуса, соответственно, и результат оценивают по ГОСТ 7473. Если в проекте указан раствор, то определяют подвижность по погружению конуса ГОСТ 5802, оценку результат проводят по ГОСТ 28013.

Если в проекте указана бетонная смесь с маркой по подвижности П или Р, то определяют по ГОСТ 10181 осадку или расплыв конуса, соответственно, и результат оценивают по ГОСТ 7473. Если в проекте указан раствор, то определяют подвижность по погружению конуса ГОСТ 5802, оценку результат проводят по ГОСТ 28013.

Таблица 3 — Примерное соотношение характеристик подвижности готовых смесей, определённых различными методами

| Растворные смеси |

Методика определения подвижности |

||

|

ГОСТ 5802 |

ГОСТ 310.4 |

ГОСТ 31356 |

|

|

Марка по погружению конуса ПК |

Расплыв конуса, мм |

Марка по расплыву кольца РК | |

| Литьевые |

ПК4 |

Не определяется, т. |

РК4– РК5 |

| Инъекционные и проникающие | Не определяется, т.к. конус погружается до дна ёмкости |

РК4-РК5 |

|

| Под кисть и под шпатель |

Рк3 |

||

| Тиксотропные для ручного нанесения |

ПК2 |

120-150 |

Не определяется, т.к. без механического воздействия смесь обладает свойством сохранять форму |

| Тиксотропные для механизированного нанесения |

ПК1 |

110-120 |

|

|

ПК2 |

120-150 | ||

|

Бетонные смеси |

ГОСТ 10181 | ||

|

Марка по осадке конуса |

Марка по расплыву конуса |

||

| Литьевые |

П5 |

Р4-Р6 (49-55) см – (56-62) см и более 62 см |

|

Указывая в технических характеристиках своей продукции подвижность смесей в установленных марках, производитель облегчает задачу потребителю при выборе подходящего материала.

В настоящее время сухие строительные смеси некоторых отечественных производителей составляют серьёзную конкуренцию импортным аналогам. В связи с этим в российские стандарты, устанавливающие методы испытаний, как и в европейские, постепенно вносятся изменения с целью «приведения к общему знаменателю» существующих методик испытаний. Например, в предисловии к ГОСТ 10181-2014 указано, что «Настоящий стандарт соответствует следующим европейским региональным стандартам:

-

EN 12350-2:2009 Testing fresh concrete — Part 2: Slump test (Испытание свежеприготовленной бетонной смеси. Часть 2. Определение осадки конуса) в части общих требований к методу определения осадки конуса;

-

EN 12350-5:2009 Testing fresh concrete — Part 5: Flowtable test (Испытание свежеприготовленной бетонной смеси. Часть 5. Определение расплыва) в части метода определения расплыва».

Но оценка полученных результатов по европейским стандартам и по отечественным остаётся разной. Так, по немецким стандартам реологические свойства некоторых типов растворных смесей характеризуются марками «устойчивая» или «жёсткая», «пластичная» и «жидкая».

Так, по немецким стандартам реологические свойства некоторых типов растворных смесей характеризуются марками «устойчивая» или «жёсткая», «пластичная» и «жидкая».

Казалось бы, всё понятно, но, чтобы соотнести эти характеристики с нашими марками, необходимо определиться с методикой, провести испытания и сделать оценку.

Добавка для бетона «Эластобетон-А» ТЕХНОЛОГИЯ

Химическая добавка для бетона Эластобетон-А – технология применения, свойства,

особенности устройства бетонных полов с добавками Эластобетон-А.

Добавки в бетон «Эластобетон-А» вводятся с водой затворения в количестве 3,0% от массы цемента.

Назначение. Бетоны с добавкой «Эластобетон-А» (далее Добавка) применяются для устройства высокопрочных бетонных стяжек (М500 и более) следующих вариантов:

- Стяжки с ускоренным набором прочности для дальнейшего нанесения полимерных покрытий и пропиток.

- «Объемный топпинг» (сухие упрочняющие смеси НЕ требуются).

- Полы «Терраццо» (мозаичный бетон), в том числе цветные.

Укладка бетонного пола выполняется так же, как при использовании «обычного» бетона: Бетонная стяжка пола ТЕХНОЛОГИЯ

Важная информация для производителей бетона

- Добавка не оказывает коррозионного воздействия на металлические и полимерные конструкции и материалы (смесители, бетоновозы, бетоноводы и т.п.).

- Добавка не содержит абразивных компонентов.

- Добавка не вызывает ложного схватывания бетона и ускорения сроков начала схватывания бетона.

- Добавка не токсична, не горюча, не имеет запаха.

Воздействие на металлические поверхности.

- Не вызывает коррозии арматуры, смесительного и другого оборудования.

- Является слабовыраженным пассиватором железных поверхностей.

Описание добавки в бетон «Эластобетон-А»

Общие рекомендации.

- Допускается использовать Добавку только в бетонах, не содержащих пластификаторов.

- Совместимость с другими добавками (воздухововлекающими, замедлителями схватывания и т.п.), как и совместное их влияние на прочностные свойства бетона, необходимо проверять дополнительно.

- В качестве основы следует использовать только бездобавочные бетоны:

- Для упрочненных бетонов – бетоны класса В20 и более.

- Для «объемного топпинга» и «терраццо» — бетоны класса не менее В25 и не более В35.

- Для стяжек с ускоренным набором прочности – бетоны класса В15 и более.

- Оптимальная осадка конуса бетона составляет 16-24см (подвижность П4-П5).

- Рабочее водоцементное отношение (В/Ц): 0,3-0,37.

- Время перемешивания на РБУ – от 1 до 2 минут (до разжижения бетонной смеси). Разжижение происходит «скачком».

Ввод бетона в эксплуатацию – на 7-8сутки!

Свойства добавки в бетон.

- Является пластификатором I группы.

- Вызывает самоуплотнение бетонной смеси.

- Является ускорителем набора прочности.

- Не влияет на время начала схватывания бетонной смеси.

- Придает выраженные тиксотропные свойства – исключает расслоение бетона.

- Реагирует со свободной известью, кольматирует и упрочняет цементный камень.

- Улучшает сцепление бетона с арматурой и фиброй.

- Значительно снижает усадочные напряжения в бетоне (уменьшает усадку до 70%).

Ограничения.

- Добавка НЕ совместима с другими пластификаторами.

- Добавка НЕ совместима с противоморозными добавками на основе сульфатов, сульфитов, роданидов и тиосульфатов.

- НЕ допускается применения источников постоянного тока для прогревания бетона.

- НЕ совместима с жидкими стеклами.

- Внимание! НЕ допускается добавлять в бетон дополнительное количество воды на объекте.

Совместимость.

- Совместима с противоморозными добавками, за исключением указанных выше.

- Совместима с большинством цементов.

Применение.

Добавка вводится с водой затворения в смесительное оборудование в количестве 3,0% от массы цемента.

Внимание! НЕ допускается вводить Добавку в бетоновоз!

Количество воды затворения необходимо скорректировать предварительно.

Внимание! Для обеспечения стабильных свойств бетонной смеси и прочностных свойств бетона необходимо использовать цемент, песок и щебень одной партии. В противном случае – скорректировать состав бетонной смеси, включая дозировку воды.

Предварительная корректировка количеств воды затворения. Метод пробника

Внимание! Если отбор Добавки для Пробника производится из «общей большой тары», тщательно перемешайте добавку дрелью с миксером до однородного состояния (ок.1мин.) и только потом отлейте нужное количество для пробника.

Порядок корректировки количества воды затворения.

- В лаборатории изготовителя товарного бетона изготовить бездобавочный бетон необходимой марки.

Рекомендуемая осадка конуса (подвижность П4-П5): на гравийном щебне – 16-20см; на гранитном щебне – 20-24см. - Зафиксировать массу воды затворения.

- Приготовить сухую бетонную смесь: цемент/песок/щебень.

Соотношения компонентов — как у бездобавочного бетона.

Соотношения компонентов — как у бездобавочного бетона. - Уменьшить массу воды затворения на 35%, ввести в нее добавку из расчета 30г на 1кг цемента, тщательно перемешать.

- Ввести воду с добавкой в сухую бетонную смесь и тщательно перемешать. Замерить осадку конуса.

- При необходимости, ввести малыми порциями дополнительную воду затворения до получения бетона с осадкой конуса равной осадке ранее приготовленного бездобавочного бетона.

- Зафиксировать количество воды и передать информацию оператору бетонного узла.

Финишная отделка поверхности бетонного пола

1. Полы с полимерными пропитками или покрытиями.

Операции: затирка, шлифование, нанесение покрытия или пропитки. Заглаживать лопастями не рекомендуется.

Шлифовать на глубину 1-2мм с целью удаления верхнего ослабленного слоя бетона.

Нанесение пропитки Элакор-ПУ Грунт-2К – на 6-7 сутки после укладки бетона.

Нанесение полимерных полов (окрасочных, кварцнаполненных и наливных полов) – на 12-14сутки после укладки бетона.

Полимерные и наливные полы Элакор обеспечивают широкую гамму декоративных и эксплуатационных характеристик.

2. «Объемный топпинг» (заглаженная поверхность).

Операции: затирка, заглаживание, нанесение силера на 3-5сутки после укладки бетона.

Применяются силеры одного из следующих типов: акриловый или акриловый водоэмульсионный, эпоксидный или эпоксидный водоэмульсионный. Для общестроительных целей предпочтительны акриловые силеры. Они хорошо удерживают воду, необходимую для дальнейшего созревания бетона и, в отличие от эпоксидных, при истирании не теряют глянец. Рекомендуем «Элакор-ПУ Силер».

3. Полы «Терраццо» (мозаичный бетон).

Операции: затирка, шлифование, лощение (полировка) на 4-5сутки после укладки бетона, нанесение лака на 5-7сутки.

Заглаживать лопастями не рекомендуется. Шлифовать терраццо на глубину 3-5мм до равномерного вскрытия рисунка.

Замечание. Шлифованные полы более трудоемки в изготовлении, чем заглаженные, но имеют более высокие прочностные характеристики и высокую стойкость к агрессивным средам.

Рекомендации по эксплуатации бетонных полов с добавками Эластобетон-А

1. Уход за полами «Объемный топпинг» и полированными полами аналогичен уходу за полами с традиционным топпингом: машинная уборка со слабощелочными и нейтральными моющими средствами типа «Пентамаш-У1» и «Пентамаш-У3» или их аналогами.

2. Уход за шлифованными полами с полиуретановыми покрытиями или пропитками «Элакор-ПУ» допускает воздействие любых моющих и дезинфицирующих средств.

ООО «ТэоХим» — производит и продает химические добавки для бетона и выполняет работы — устройство бетонных полов, полимерцементных полов, полимербетонных полов.

22июл16

Свойства бетонной смеси

Для приготовления бетонов, отвечающих современным требованиям, необходимы высококачественные цемент и заполнители.

Свежеприготовленную смесь из этих материалов и воды, взятых в строго определенных пропорциях, называют бетонной смесью или товарным бетоном. Бетон и бетонная смесь — это разные состояния материала, с различными свойствами и требованиями, предъявляемыми к ним. Поэтому не следует смешивать эти два понятия.

Поэтому не следует смешивать эти два понятия.

Для получения бетона высокого качества помимо применения высококачественных материалов укладываемая бетонная смесь должна обладать определенными свойствами, соответствующимн выбранной технологии.

Одним из важных свойств бетонной смеси является удобоукладываемость — способность ее заполнять форму с наименьшими затратами труда и энергии, обеспечивая при этом максимальную плотность, прочность и долговечность бетона.

Удобоукладываемость смеси зависит от ее подвижности (текучести) и пластичности (связности), т. е. способности не расслаиваться при транспортировании и в процессе укладки. Показателем подвижности служит осадка конуса в сантиметрах или показатель жесткости, измеряемый в секундах.

Хотя увеличение содержания воды в бетоне увеличивает подвижность бетонной смеси и облегчает ее укладку, однако лишняя вода в бетоне вредна. Она увеличивает вероятность расслаивания бетонной смеси, увеличивает пористость и усадку бетона, что снижает его качество.

Форма, размеры зерен крупного заполнителя и характер его поверхности также влияют на подвижность бетонной смеси. При окатанной гладкой поверхности зерен гравия уменьшается трение между ними, т. е. увеличивается подвижность. Более крупный заполнитель имеет меньшую суммарную поверхность. Следовательно, при одинаковом количестве цементного теста его прослойки между зернами будут иметь большую толщину, что увеличивает подвижность смеси. С увеличением расхода песка или применении мелких песков повышается суммарная поверхность заполнителей, что снижает подвижность смеси. По этой же причине повышенный расход цемента при постоянном содержании воды снижает подвижность бетонной смеси, увеличивая прочность бетона. Вид цемента, тонкость его помола также влияют на подвижность. Так, шлакопортландцемент, обладая большей водопотребностью, чем портландцемент, при одинаковом содержании воды обеспечивает меньшую подвижность смеси.

Введение в бетонную смесь добавок поверхностно-активных веществ (ПАВ) увеличивает ее подвижность. Некоторые ПАВ, адсорбируясь в виде тончайших пленок на поверхности зерен заполнителя, снижают трение между ними. В результате увеличиваются подвижность и пластичность бетонных смесей. Такие добавки называют пластифицирующими.

Некоторые ПАВ, адсорбируясь в виде тончайших пленок на поверхности зерен заполнителя, снижают трение между ними. В результате увеличиваются подвижность и пластичность бетонных смесей. Такие добавки называют пластифицирующими.

Другая группа ПАВ — гидрофобизирующие—при перемешивании способствуют вовлечению в бетонную смесь мельчайших пузырьков воздуха, которые равномерно распределяются по всей ее массе. Такие добавки не только увеличивают подвижность и пластичность смеси, но и повышают морозостойкость и долговечность бетона.

Бетонные смеси с большой подвижностью (ОК=4 см и более) легче укладывать, т. е. они более технологичны. Трудоемкость и расход энергии на укладку жестких смесей, наоборот, больше. Хорошо уплотненные жесткие смеси позволяют получить более качественный бетон, чем, например, литые. Однако из-за большой трудоемкости укладки жесткие смеси иногда остаются недоуплотнен-ными, что снижает качество бетона.

На практике подвижность бетонных смесей принимают/ в зависимости от способов подачи их в блок бетонирования, а также от размеров конфигурации и степени армирования конструкций.

Осадка конуса бетонных смесей, перемещаемых ленточными транспортерами, не должна превышать 6 см, в противном случае смесь будет стекать с ленты транспортера. Подвижность бетонных смесей, перекачиваемых по трубопроводам с помощью бетононасосов или пневмонагнетателей, должна находиться в пределах 6— 12 см.

Под водоудерживающей способностью бетонной смеси понимают максимальный расход воды, при котором смесь сохраняет свою связность, т. е. не расслаивается. Это свойство зависит от водоудерживающей способности вяжущего, тонкомолотых добавок, а также количества и гранулометрического состава песка, размеров зерен и. формы поверхности крупного заполнителя. В бетонных смесях, содержащих большой излишек воды, после их укладки вплоть до полного схватывания наблюдаются процессы расслаивания и водоотделения.

ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА БЕТОННОЙ СМЕСИ

В производстве бетонных работ для оценки свойств бетонной смеси используют технические характеристики.

Самая важная характеристика — удобоукладываемость.

Удобоукладываемость — способность бетонной смеси заполнять форму при заданном способе уплотнения и образовывать в результате уплотнения плотную, однородную массу. В оценке удобоукладываемости используют три показателя: подвижность, жесткость и связность смеси.

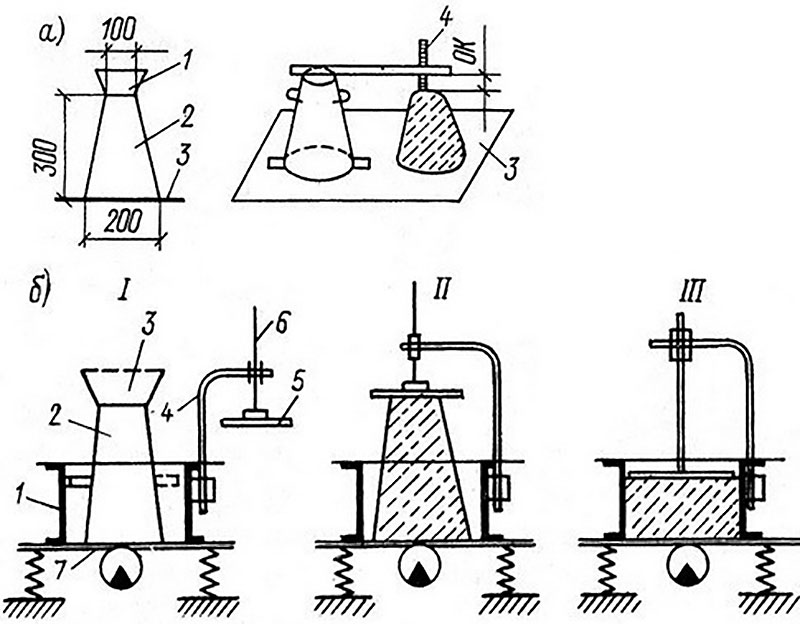

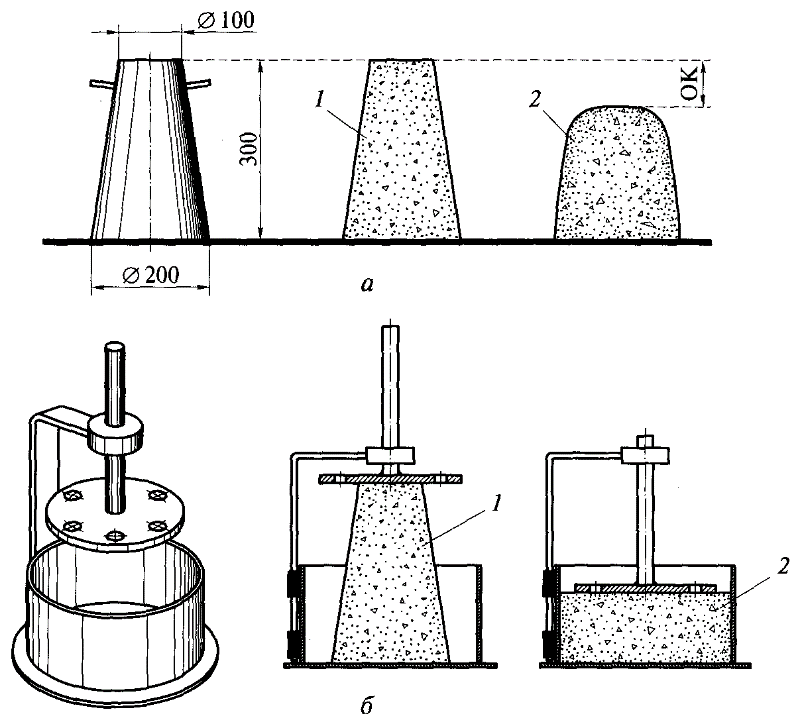

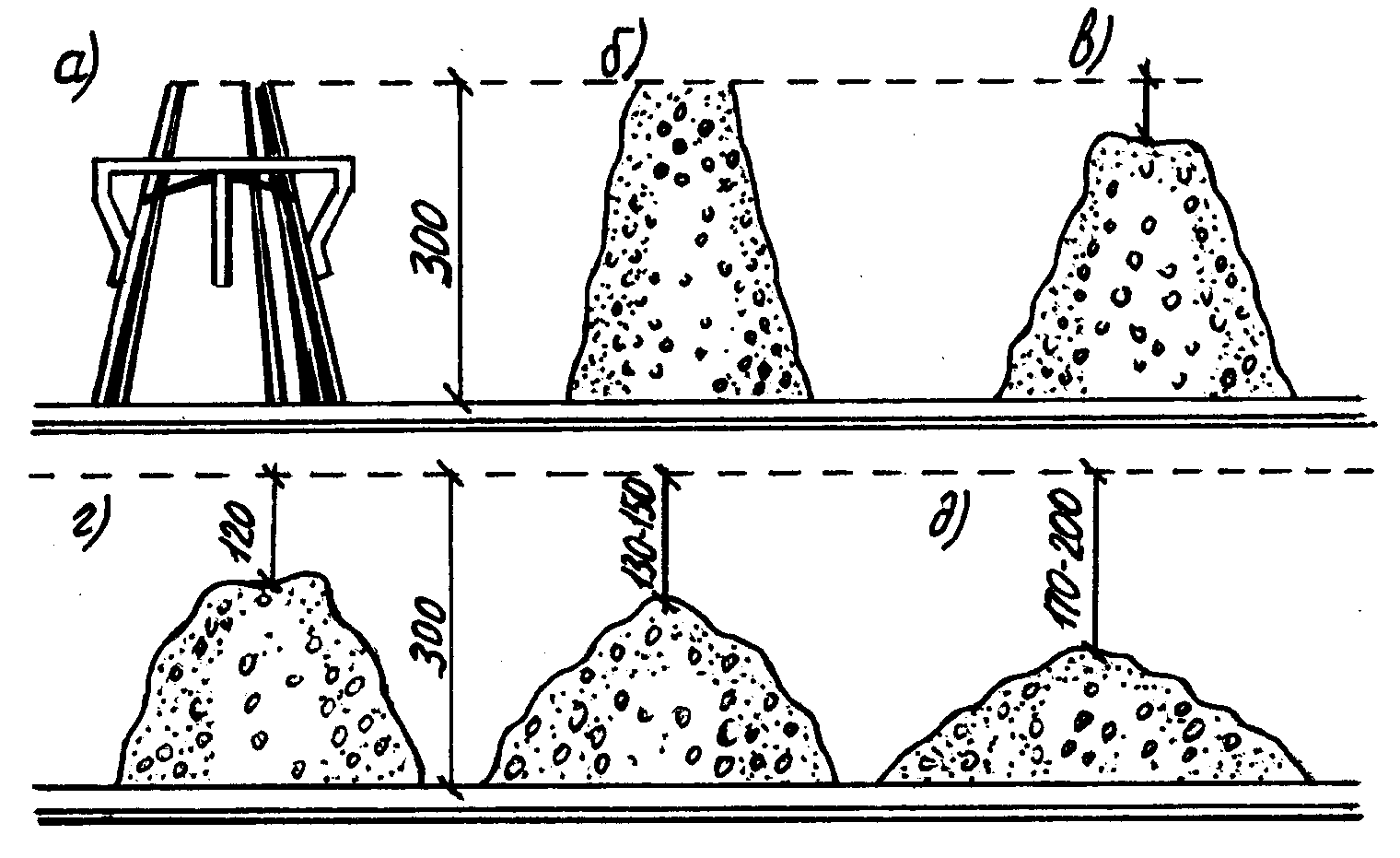

Подвижность бетонной смеси определяют по осадке стандартного конуса (рис. 1).

Рис. 1. Определение удобоукладываемости бетонной смеси по осадке конуса:

1 — опоры; 2 — ручки; 3 — конус; ОК — осадка конуса

Усеченный конус изготовляют из тонкой листовой стали. Размеры конуса: высота 300 мм, диаметр нижнего основания 200, верхнего — 100 мм. Конус устанавливают на горизонтальной площадке, не впитывающей влагу. Берут пробу бетонной смеси, например, из авто-бетоносмесителя. Конус наполняют в три приема, каждый раз уплотняя смесь 25 ударами металлического стержня-штыковки. Поверхность смеси заглаживают, затем конус снимают и устанавливают рядом. Под действием силы тяжести бетонная смесь деформируется и оседает. Разность высот металлической формы конуса и осевшей бетонной смеси, выраженная в сантиметрах, характеризует подвижность смеси и называется осадкой конуса (ОК). С помощью этого показателя оценивают подвижность пластичных бетонных смесей.

Разность высот металлической формы конуса и осевшей бетонной смеси, выраженная в сантиметрах, характеризует подвижность смеси и называется осадкой конуса (ОК). С помощью этого показателя оценивают подвижность пластичных бетонных смесей.

Жесткость смесей, у которых значение ОК = 0, характеризуют показателем жесткости, определяемым на приборе (рис. 2), который представляет собой металлический цилиндр 2 диаметром 240 мм и высотой 200 мм. Цилиндр устанавливают на лабораторнуювиброплощадку со стандартными характеристиками частоты (50 Гц) и амплитуды колебаний (0,5 мм в ненагруженном состоянии). Затем в цилиндр вставляют конус 3 и заполняют его бетонной смесью так же, как и при определении подвижности. После этого конус снимают и, поворачивая штатив, опускают стальной диск 4 на бетонную смесь. Общая масса диска с шайбой и штангой составляет около 2750 г, что создает при уплотнении пригруз 0,9 кПа. Включив виброплощадку, смесь подвергают вибрации до тех пор, пока цементное тесто не начнет выделяться из всех отверстий диска. В этот момент вибратор выключают. Время, необходимое для уплотнения смеси в приборе, называют показателем жесткости бетонной смеси (Ж) и выражают в секундах.

В этот момент вибратор выключают. Время, необходимое для уплотнения смеси в приборе, называют показателем жесткости бетонной смеси (Ж) и выражают в секундах.

Рис. 2. Схема определения жесткости бетонной смеси:

а — прибор в исходном состоянии; б—после окончания вибрирования;

1 — виброплощадка; 2—цилиндр; 3 — конус с бетонной смесью; 4— диск с отверстиями; 5 — втулка; 6 — штанга; 7 — штатив

В зависимости от удобоукладываемости различают жесткие и подвижные бетонные смеси.

Связность — это способность бетонной смеси сохранять однородную структуру, т. е. не расслаиваться в процессе транспортирования, укладки и уплотнения. В результате уплотнения смеси частицы сближаются, а часть воды как наиболее легкого компонента отжимается вверх, образуя капиллярные ходы и полости под зернами крупного заполнителя. Крупный заполнитель, плотность которого отличается от плотности растворной части (смеси цемента, песка и воды), также перемещается в теле бетонной смеси. Если заполнитель плотный и тяжелый, например гранитный щебень, частицы его оседают (рис. 3 б), пористые легкие заполнители — керамзит, аглопорит — всплывают. Все это ухудшает структуру бетона, делает его неоднородным, увеличивает водопроницаемость и снижает морозостойкость. Чтобы повысить связность и предотвратить расслоение бетонной смеси, необходимо правильно назначать количество мелкого заполнителя в составе бетона, а также сокращать расход воды затворения, используя пластифицирующие добавки.

Если заполнитель плотный и тяжелый, например гранитный щебень, частицы его оседают (рис. 3 б), пористые легкие заполнители — керамзит, аглопорит — всплывают. Все это ухудшает структуру бетона, делает его неоднородным, увеличивает водопроницаемость и снижает морозостойкость. Чтобы повысить связность и предотвратить расслоение бетонной смеси, необходимо правильно назначать количество мелкого заполнителя в составе бетона, а также сокращать расход воды затворения, используя пластифицирующие добавки.

Рис. 3. Схема возможного расслоения бетонной смеси:

а — в процессе транспортирования и уплотнения; б — после уплотнения;

1 — направление, по которому отжимается вода; 2 — вода;

3,4 — мелкий и крупный заполнители

На удобоукладываемость бетонных смесей оказывает влияние содержание цементного теста, воды, вид цемента, крупность и форма зерен заполнителей, соотношение между крупным заполнителем и песком, чистота заполнителей, поверхностно-активные добавки.

Содержание цементного теста. Чем больше в бетонной смеси цементного теста (цемент + вода), тем выше ее удобоукладываемость. Цементного теста должно быть достаточно для заполнения пустот и обволакивания зерен заполнителей с некоторой раздвижкой. С толщиной слоя трение между зернами уменьшается, и удобоукладываемость бетонной смеси повышается.

Подвижность смеси при расходе цемента от 200 до 400 кг/м 3 зависит, в основном, от расхода воды. Эта закономерность называется законом постоянства водопотребности.

Содержание воды. С повышением содержания воды подвижность бетонной смеси увеличивается. Однако ее количество должно быть оптимальным, с тем, чтобы не происходило расслоения, которое сопровождается осаждением заполнителей и выделением воды на поверхности уложенного бетона. В бетоне на портландцементе этого не происходит при В/Ц не больше 1,65 нормальной густоты цементного теста. Добавки могут изменить эту «границу». Следует иметь также в виду, что с повышением расхода воды при постоянном расходе цемента увеличивается В/Ц, и прочность бетона понижается.

Вид цемента. Удобоукладываемость бетонной смеси зависит от нормальной густоты цементного теста. Так, пуццолановые портландцементы, в особенности с добавками диатомита и трепела, имеют высокую НГЦТ, образуют более вязкое цементное тесто, и бетонные смеси на них имеют худшую удобоукладываемость по сравнению со смесями на портландцементе.

Крупность заполнителей. С повышением крупности щебня, гравия, песка суммарная площадь их зерен уменьшается. Требуется меньше цементного теста, чтобы обволочь зерна, толщина прослоек между зернами увеличивается, удобоукладываемость бетонной смеси повышается.

Соотношение между крупным заполнителем и песком должно быть оптимальным с таким расчетом, чтобы пустотность их смеси была как можно меньше. При повышенном содержании песка удельная поверхность зерен повышается и бетонная смесь становится менее подвижной.

Форма зерен заполнителя. Лучшуюудобоукладываемость имеют бетонные смеси на заполнителях с гладкой поверхностью — гравии и речном или морском песке по сравнению с бетонными смесями на щебне и горном песке.

Чистота заполнителей. Пылевидные, и особенно глинистые, частицы в заполнителях отрицательно влияют на удобоукладываемость бетонных смесей. Они имеют большую удельную поверхность и повышенную водопотребность.

Поверхностно-активные добавки. Применение ПАВ (поверхностно-активных добавок), и в особенности пластификаторов, является одним из самых эффективных средств повышения удобоукладываемости бетонных смесей. Так, добавка ЛСТ снижает водопотребность бетонных смесей на 10-12, С-3 — на 20-30%. Эффективность их действия возрастает с увеличением содержания цемента, в жестких смесях — снижается.

ВАТЕРПЛАГ. Инструкция по применению

Назначение: Применяется для быстрой ликвидации напорных течей в конструкциях, выполненных из бетона, кирпича, натурального камня

Принцип действия: Материал быстро схватывается и перекрывает собой напорную течь в бетоне.

Подготовка: Полости напорных течей выполнить шириной не менее 25 мм и глубиной не менее 50 мм с расширением вглубь («ласточкин хвост»). Полости течей тщательно очистить от мусора и рыхлого бетона с помощью щетки с металлическим ворсом.

Полости течей тщательно очистить от мусора и рыхлого бетона с помощью щетки с металлическим ворсом.

Приготовление материала: Внимание! Для приготовления растворной смеси использовать только чистую тару и воду. Приготовить такое количество растворной смеси, которое может быть использовано в течение 30 секунд (200-300 грамм сухой смеси на одну течь). Оптимальная температура воды затворения 20 °С. При понижении температуры воды схватывание растворной смеси замедляется, при повышении — ускоряется. При температуре от +5 до +10 °С использовать для затворения теплую воду. Смешать сухую смесь «Ватерплаг» с водой в пропорции 170-180 мл воды на 1 кг сухой смеси или 1 часть воды на 4 части сухой смеси по объему. Сформировать в течение 20 секунд плотный конус, не превышающий размеры полости течи.

Применение: Из подготовленного материала сформируйте ком, который по объёму больше чем подготовленное отверстие. Материал с силой вдавите его в отверстие навстречу напору воды и держите с максимальными необходимыми усилиями. Держать так на протяжении не менее двух минут.

Держать так на протяжении не менее двух минут.

Уход за обработанной поверхностью: Обработанные поверхности защитить от механических воздействий и отрицательных температур в течение 3-х суток. Следить за тем, чтобы обработанные поверхности оставались влажными в течение 3-х суток, для чего использовать водное распыление и/или укрытие бетонной поверхности влагонепроницаемой пленкой.

Нанесение декоративного покрытия: Нанесение отделочных материалов на поверхности конструкций, обработанные материалами системы Пенетрон, рекомендуется производить через 14 суток после обработки. Время выдержки может быть сокращено или увеличено в зависимости от требований конкретного типа отделочного материала к максимально допустимой влажности бетона. Внимание! Перед нанесением декоративного покрытия поверхности, обработанные материалами системы Пенетрон, тщательно очистить механическим способом для улучшения сцепления (адгезии).

Меры предосторожности: Во время работ необходимо использовать индивидуальные средства защиты: перчатки резиновые химстойкие, перчатки х/б, респиратор, очки защитные, спецодежду из плотной ткани, сапоги резиновые. При попадании смеси на кожу или в глаза немедленно промыть водой и обратиться к врачу.

При попадании смеси на кожу или в глаза немедленно промыть водой и обратиться к врачу.

Гарантийные срок хранения: 18 месяцев с даты производства при условии ненарушенной герметичности заводской упаковки.

Проникающая гидроизоляция «Кальматрон» для бетонных и железобетонных конструкций

|

№ |

Наименование показателя |

Значение |

Методы испытаний |

|

1 |

Толщина наносимого слоя, мм |

1,5-2,0 |

— |

|

2 |

Время загустевания, мин: Начало, не ранее Конец, не позднее |

15 180 |

ГОСТ Р 56378 |

|

3 |

Повышение марки по водонепроницаемости бетона, обработанного составом, ступеней, не менее: — при прямом давлении воды, — при обратном давлении воды |

4 2 |

ГОСТ 12730. (в соответствии с ГОСТ Р 56703-2015) |

|

4 |

Повышение марки бетона по морозостойкости, обработанного составом, циклов, не менее |

50 |

ГОСТ 10060-12 (в соответствии с ГОСТ Р 56703-2015) |

Описание:

Сухая смесь, которая состоит из портландцемента, подготовленного песка определенной гранулометрии и комплекса запатентованных химически активных реагентов. Состав гидроизоляционный проникающий капиллярный на цементом вяжущем, ГОСТ Р 56703-2015. Предназначен для гидроизоляции и защиты бетонных и железобетонных конструкций от воздействия воды и агрессивных сред. Повышает водонепроницаемость, морозостойкость, прочность, устойчивость исходного бетона к воздействию сульфатной, хлоридной, азотной и других видов агрессии. Наносится толщиной до 2 мм. Разрешен к применению на объектах питьевого водоснабжения.

Назначение:

Предназначен для гидроизоляции бетонных и железобетонных конструкций, сооружений, емкостей, в том числе контактирующих с питьевой водой. Применение состава «Кальматрон» позволяет защитить бетон от воздействия агрессивных сред. У бетона обработанного составом «Кальматрон» повышается морозостойкость и прочность, бетон становится сульфатостойким (без применения специальных цементов при его изготовлении). При этом сохраняется воздухопроницаемость бетона. Состав «Кальматрон» не содержит токсичных компонентов и разрешен к применению на объектах питьевого водоснабжения.

СОСТАВ ГИДРОИЗОЛЯЦИОННЫЙ ПРОНИКАЮЩИЙ КАПИЛЛЯРНЫЙ

Кальматрон

- ГОСТ Р 56703-2015

- ТУ 5716-008-54282519-2003 изм. №4

- Свидетельство о государственной регистрации № BY.70.06.01.013.Е.003043.08.16 от 10.08.2016

- Сертификат соответствия № POCC RU.MС46.Н01896 от 30.08.16 №2207311

- Экспертное заключение № 04Э.0312.253 от 13.03.2012

- Экспертное заключение № 01.

05.П.0797.11.13 от 22.11.2013 г.

05.П.0797.11.13 от 22.11.2013 г.

Инструкция по применению

Описание материала

Сухая смесь, состоящая из портландцемента, фракционированного песка и комплекса запатентованных химически активных реагентов. Максимальная крупность заполнителя 0,63 мм.

Назначение

Гидроизоляционный состав проникающего действия предназначен для повышения водонепроницаемости, морозостойкости, предотвращения капиллярного проникновения влаги, защиты от различных агрессивных сред. Допускается использование в резервуарах с питьевой водой в системах хозяйственно-питьевого водоснабжения.

Подготовка поверхности

Поверхность зачистить от пыли, грязи, цементного молока, высолов, краски, отделочных материалов и т.д. до чистого бетона. Поверхность должна иметь открытую капиллярную структуру. Рыхлые и ослабленные участки бетона необходимо удалить до прочного основания. Очистку бетона возможно проводить механически (металлические щетки, аппараты высокого давления) или химически (составы химического фрезерования). Имеющиеся трещины с раскрытием более 0,3 мм разделать на штробы сечением 20×20 мм и зачистить. В холодных швах и стыках бетонных конструкций также нарезать штробы сечением 20×20 мм. Штробы заполнить материалом «Кальматрон-Шовный». При наличии активных течей остановить протечки с помощью быстротвердеющего состава «Кальмастоп».

Имеющиеся трещины с раскрытием более 0,3 мм разделать на штробы сечением 20×20 мм и зачистить. В холодных швах и стыках бетонных конструкций также нарезать штробы сечением 20×20 мм. Штробы заполнить материалом «Кальматрон-Шовный». При наличии активных течей остановить протечки с помощью быстротвердеющего состава «Кальмастоп».

Смочить зачищенную поверхность водой до полного насыщения.

Не допускается нанесение КАЛЬМАТРОНа на сухую поверхность.

Приготовление растворной смеси

Сухая смесь КАЛЬМАТРОН затворяется чистой водопроводной водой в подходящей емкости. Расход воды на 1 кг сухой смеси при ручном нанесении составляет 250-260 мл; при механическом нанесении — 350-400 мл. Перемешивание следует производить строительным миксером в течение 2-5 минут до образования однородной массы. Для растворения химических добавок следует выдержать технологическую паузу в течение 5-7 минут. В конце технологической паузы растворная смесь загустеет. После чего произвести повторное перемешивание в течение 2-5 минут. Консистенция при этом изменится: растворная смесь восстановит свою подвижность. При потере пластичности в процессе работы возобновить перемешивание.

После чего произвести повторное перемешивание в течение 2-5 минут. Консистенция при этом изменится: растворная смесь восстановит свою подвижность. При потере пластичности в процессе работы возобновить перемешивание.

Нанесение

Готовая растворная смесь наносится на подготовленную поверхность шпателем, кистью или с помощью пистолета-распылителя слоем 1,5-2,0 мм. При необходимости выполнить покрытие большей толщины, но не более 3 мм.

Расход материала

При толщине слоя 1 мм составляет 1,6 кг/м2.

Уход за нанесенным покрытием

Защитное покрытие после нанесения необходимо поддерживать во влажных условиях не менее 10-12 часов, для чего производить многократное смачивание поверхности с интервалом 3-4 ч. Смачивание нужно начинать сразу после того, как раствор схватился. Для наиболее полного проявления защитных свойств КАЛЬМАТРОНа необходимо дать возможность нанесенному покрытию «созревать» во влажных условиях не менее 3-5 суток, особенно для поверхностей, эксплуатация которых предполагается на открытом воздухе или в условиях попеременного высыхания и намокания.

Тщательный уход за нанесенным покрытием является обязательным условием для достижения гарантированного результата.

Условия применения

Состав КАЛЬМАТРОН использовать при температуре поверхности не ниже +5 °С. Не наносить на замороженное основание.

Техника безопасности

При работе с материалом необходимо использовать индивидуальные средства защиты, предохраняющие от попадания смеси в дыхательные пути и на кожу. В случае попадания смеси в глаза необходимо тщательно промыть их водой, при необходимости обратиться к врачу. КАЛЬМАТРОН не токсичен, пожаро- и взрывобезопасен.

Упаковка и хранение

Поставляется в мешках по (5±0,05) кг и (25±0,25) кг. Срок хранения 12 месяцев при условии хранения в неповрежденной заводской упаковке в крытых сухих помещениях с влажностью воздуха не более 70 % при температуре не ниже +5 °С.

Как сделать бетонные кольцевые конусы своими руками

Я был готов убрать бетон и перейти к другим материалам, когда увидел в Instagram милые конусы для колец, и мне пришло в голову, что я могу сделать свои собственные конусы для колец из бетона. Так что, конечно, мне пришлось попробовать.

Так что, конечно, мне пришлось попробовать.

Я видел конусы-кольца из полимерной глины, сделанные своими руками, которые выглядят красиво, но не имеют веса бетона. На мой взгляд, бетон — гораздо лучшая замена керамическим версиям, для изготовления которых вам понадобится печь.И вы не ограничены простым серым цветом — вы можете покрасить бетон, как хотите, или добавить немного сусального золота.

После того, как у меня возникла идея сделать бетонные кольцевые конусы, этот проект потребовал много экспериментов, чтобы все получилось. Я хотел, чтобы готовые конусы имели как можно более гладкую поверхность и были сделаны из легкодоступных материалов. Таким образом, хотя вы могли сделать это, сделав глиняную форму с помощью набора для литья, казалось, что это будет слишком сложно для большинства людей. Я попробовал несколько разных материалов для формы для колец: листы из пенопласта, пластиковый стаканчик, бумажный стаканчик, пластиковая подкладка для полок, пластиковая папка и, возможно, еще кое-что, что я забыла. Некоторые из них были слишком жесткими и не имели правильной формы конуса, в то время как другие оставляли слишком большой шов или не давали достаточно гладкой поверхности на конусе. Но наконец я понял, что ответ был буквально прямо передо мной: контактная бумага. Прямо передо мной, потому что мраморный фон, который я использую во многих своих фотографиях, на самом деле представляет собой мраморную контактную бумагу, хотя у меня есть несколько настоящих мраморных кусочков, которые я иногда использую.

Некоторые из них были слишком жесткими и не имели правильной формы конуса, в то время как другие оставляли слишком большой шов или не давали достаточно гладкой поверхности на конусе. Но наконец я понял, что ответ был буквально прямо передо мной: контактная бумага. Прямо передо мной, потому что мраморный фон, который я использую во многих своих фотографиях, на самом деле представляет собой мраморную контактную бумагу, хотя у меня есть несколько настоящих мраморных кусочков, которые я иногда использую.

Быстросхватывающийся цемент — я использовал быстросхватывающийся цемент Quikrete (No.1240). Он предназначен для ремонта, поэтому более гладкий, чем другие цементы. Ищите номер 1240 на этикетке, если не уверены, что выбрали именно тот, который вам нужен.

Прозрачная упаковочная лента

Контактная бумага — я использовал эту, но подойдет любая контактная бумага с гладкой глянцевой поверхностью.

Одноразовая чашка для смешивания

Палочка для смешивания

Бумажная тарелка или картон

Пластиковая пленка

Конусный шаблон

Это шаблон, который я использовал для своих колец.

Если вы хотите сделать кольцевые конусы разного размера, вот несколько вариантов.Средний шаблон того же размера, что и предыдущий, но есть немного меньшие и немного большие версии, поэтому вы можете сделать несколько размеров, если хотите. Щелкните для полноразмерного файла и распечатайте его в масштабе 100%. Прямой край шаблона выше и шаблона среднего размера ниже должен быть 2 7/8 дюйма.

Инструменты Ножницы

Маркер

Нож X-acto или бритвенное лезвие

Тяжелый предмет в качестве веса (необязательно)

1. Распечатайте шаблон конуса, вырежьте его и начертите на контактной бумаге. Вырежьте его, оставив основу на бумаге.

2. С хорошей стороной на внутри , предварительно сверните конус контактной бумаги в форму конуса, затем очень осторожно склейте плоские края вместе с упаковочной лентой. Чем точнее вы совместите края, не перекрывая их и не оставляя зазоров, тем более гладким будет окончательный конус кольца.

С хорошей стороной на внутри , предварительно сверните конус контактной бумаги в форму конуса, затем очень осторожно склейте плоские края вместе с упаковочной лентой. Чем точнее вы совместите края, не перекрывая их и не оставляя зазоров, тем более гладким будет окончательный конус кольца.

3. Вам понадобится место, чтобы дать конусу высохнуть острым концом вниз, поэтому возьмите бумажную тарелку или прочный кусок картона и вырежьте круг диаметром около дюйма. Обязательно аккуратно вырезайте круг, так как если он будет неровным или неровным, это может привести к деформации конуса кольца. Я сделал по три кольцевых конуса за раз, поэтому я вырезал три отверстия в центре бумажной тарелки, оставив достаточно места в центре, чтобы поставить ее на чашку, чтобы она держалась. Но если вы хотите сделать только один или два, вы можете использовать груз, чтобы удерживать другой конец тарелки или картона.

4. Перемешайте и залейте бетон. Начните с указаний на упаковке, но для достижения наилучших результатов важны следующие советы:

Начните с указаний на упаковке, но для достижения наилучших результатов важны следующие советы:

- Добавьте сначала воду в чашку, затем бетон и хорошо перемешайте.

- Бетонная смесь должна быть довольно влажной, примерно по консистенции пудинга. Более сухая смесь приведет к образованию отверстий, которые вам не нужны.

- Добавьте немного бетона в конус, затем встряхните и постучите по нему, пока он не станет ровным, прежде чем добавлять еще одну ложку.Чем сильнее встряхивать между лопатками, тем меньше пузырей у вас получится.

5. После того, как вы заполните конусы, поместите их в картонный держатель и разгладьте кусок полиэтиленовой пленки на конце. Дайте бетону застыть не менее 12 часов.

6. После схватывания бетона осторожно разрежьте упаковочную ленту и разложите конусы.

У ваших конусов будут крошечные швы на задней стороне, и вы можете получить несколько пузырей, но сильное встряхивание бетона между добавками должно помочь их устранить. Если в результате у вас останутся большие дыры, вы всегда можете проделать их заново, пока не получите конусы, которые вам нравятся — ведра бетона за 10 долларов будет достаточно, чтобы сделать сотни кольцевых конусов.

Если в результате у вас останутся большие дыры, вы всегда можете проделать их заново, пока не получите конусы, которые вам нравятся — ведра бетона за 10 долларов будет достаточно, чтобы сделать сотни кольцевых конусов.

Если вам не нужны простые серые шишки, вы всегда можете их раскрасить. Я добавил белый наконечник к одному, что придало ему эффект снежной горы.

Я также экспериментировал с одним из своих ранних прототипов. Сначала я покрасил его белой краской, дал высохнуть, затем добавил розовый кончик, дал ему высохнуть и добавил золотую полоску.

Бетон впитывает краску для получения матового эффекта, но слой глянцевого герметика, вероятно, сделает его больше похожим на керамику. Вы также можете добавить сусальное золото поверх краски или непосредственно на бетон. Другие идеи: полосы, брызги краски или горошек. Повеселись!

ДРУГИЕ ЗАПИСИ, МОЖНО ПОНРАВИТЬСЯ

Держатели для бетонных колец DIY | HGTV

Подставка под кольцо из бетона — идеальное решение для прикроватной тумбочки для ваших любимых безделушек. Эти шикарные башенки просто сделать своими руками, и их можно персонализировать в соответствии с вашим стилем дизайна. После создания они обязательно преобразят облик вашего тщеславия.

Эти шикарные башенки просто сделать своими руками, и их можно персонализировать в соответствии с вашим стилем дизайна. После создания они обязательно преобразят облик вашего тщеславия.

Чтобы начать процесс формования бетона, положите кусок толстого картона на ровную поверхность. Используя угол бумаги в качестве точки конуса, проведите дугообразную линию от одной стороны бумаги к другой. Убедитесь, что нарисованный конус симметричен, чтобы конус после его формирования имел истинную форму конуса.Чем больше форма, которую вы рисуете, тем больше форма конуса будет готова. Это может потребовать некоторой практики, но не бойтесь перерисовывать некоторые линии. Эта часть проекта не обязательно должна быть идеальной.

Затем вырежьте фигуру из картона. Прежде чем пытаться завершить форму конуса, приготовьте несколько кусков ленты, чтобы облегчить задачу. Сверните кусочки бумаги в конус и прикрепите их на ленту вдоль шва конуса. При необходимости добавьте ленту в основание конуса и любые другие места для дополнительного усиления.

При необходимости добавьте ленту в основание конуса и любые другие места для дополнительного усиления.

Для обеспечения равномерного и правильного затвердевания бетона важно создать подставку для бетонных форм. С помощью канцелярского ножа вырежьте круг на дне небольшой пластиковой чашки. Это создаст место для отдыха конуса карточного картона без изменения предполагаемой формы конечного продукта.

Теперь пора замесить бетон.Для созданных нами держателей колец нам нужно было немного разнообразить цвет, поэтому мы решили добавить в нашу смесь немного черной краски для бетона. Сначала его добавляли в воду, чтобы обеспечить равномерное распределение цвета в финальной смеси. В ведро налейте воду и постепенно добавляйте сухой бетон, пока не получите относительно жидкую консистенцию. Лучше иметь смесь, которую можно легко разлить в формы, чем смесь, которую нужно выковырять, что позволит получить гораздо более грубый конечный продукт.

Когда бетон достигнет желаемой консистенции и цвета, пора поместить его в формы.Заливая столько или меньше, сколько нужно, медленно перелейте бетонную смесь в формы. Для созданных нами держателей колец мы заполнили конусы на разных уровнях, чтобы в итоге у нас были разные размеры. После заливки бетона в формы важно избавиться от всех пузырьков воздуха. Слегка постучите ладонью по бокам формы для конуса, пока не увидите, как пузырьки поднимаются на поверхность. Поместите формы в предварительно созданные подставки и дайте высохнуть.

Убедитесь, что бетон полностью затвердел, прежде чем пытаться удалить бумажную форму.Медленно снимите ленту с бумаги и разверните бетонный конус. Возможно, потребуется отшлифовать поверхность бетона, чтобы получить гладкую поверхность. Пришло время рисовать! Создайте узор малярным скотчем на поверхности конуса. Покрасьте любым желаемым цветом! Дайте краске полностью высохнуть, прежде чем снимать ленту. Пришло время сложить кольца! Но не останавливайтесь на достигнутом. Отрегулируйте размер башни, чтобы создать бетонную статую, из которой можно сделать серьги-кольца или браслеты, повязки на голову и многое другое!

Пришло время сложить кольца! Но не останавливайтесь на достигнутом. Отрегулируйте размер башни, чтобы создать бетонную статую, из которой можно сделать серьги-кольца или браслеты, повязки на голову и многое другое!

Рождественских елок из бетонных конусов — MadeByBarb

О, я знаю, что вы этого ждете … Было бы неправильно, если бы я не сделал что-нибудь из бетона на Рождество.Я рад, что придумал совершенно новый проект, которым хочу поделиться с вами! Ага, бетон тоже может быть праздничным, тем более, что он не горит, поэтому его можно сочетать со свечами. Давай, добавь несколько рождественских елок из бетонных конусов в свой праздничный декор и распространяй свет!

Этот проект очень похож на мои довольно известные бетонные шары. Однако это еще проще, так как форма довольно проста.

Рождественские елки из бетона своими руками Принадлежности:

- бристоль картон (тонкий картон)

- карандаш и нитка

- ножницы

- толстая пряжа

- пластиковый лист или мешок

- прозрачная лента

- Портландцемент, вода, емкость для смешивания / посуда

- Акриловая краска и кисть

- Пылезащитная маска и перчатки

- Впитывающая ткань (я использовала велюр)

- Марля или ткань с крупными ячейками (сетка для Хэллоуина)

- Картон

- Quikrete Portland Cement (инструменты для смешивания / емкость / посуда, вода, перчатки / маска)

- Дополнительно Металлическая акриловая краска / чернила

Шаг № 1: Сделайте конусы

Чтобы сделать шаблоны, обвяжите карандаш веревкой и поверните дугу на картоне от центральной точки. Длина веревки будет высотой конуса.

Длина веревки будет высотой конуса.

После того, как вы вырежете странную форму, вы можете свернуть ее настолько туго или свободно, насколько захотите. Нахлест будет хорошо укреплять форму. Хорошо заклейте края скотчем. Важно, чтобы формы были несколько гибкими.

Используйте пластиковую пленку или пакет, чтобы хорошо закрыть формы. Заклейте ленту прозрачной лентой, загните нижние края и закрепите лентой на месте.

Шаг № 2: Подготовьте пряжу

Мне нравятся типичные елки трех разных размеров.Существует множество вариантов пряжи, при условии, что они обладают некоторой способностью впитывать цемент (однако обратите внимание на еще лучший выбор). Мне нравится делать «сухую» подгонку, чтобы увидеть, сколько пряжи мне нужно, чтобы отрезать клубок. Идея состоит в том, чтобы вокруг было достаточно петель, чтобы они перекрывались и соединялись, так что больше лучше, чем недостаточно.

Если у вас есть представление о длине; свободно скатайте его в шар. Поверьте, последнее, что вам нужно, — это завязать узел на пряжи, покрытой бетоном! (Я найду для тебя все подводные камни)

Поверьте, последнее, что вам нужно, — это завязать узел на пряжи, покрытой бетоном! (Я найду для тебя все подводные камни)

Шаг № 3: Подготовьте цементную смесь

Наденьте маску и перчатки и смешайте портландцемент с водой.Сделайте кашицу толщиной примерно с растопленное мороженое. Я добавил немного акриловой краски, чтобы придать ей немного большей силы, но вы можете ее пропустить.

Он будет довольно жидким, поскольку в нем нет песка.

Эта пряжа теперь является моей любимой пряжей для окунания в цемент. Другие работают, но у этого есть приятная текстура, но не слишком грубая. Когда он скатан, окуните его в воду и отожмите. Это поможет ему не «украсть» всю влагу из цементной смеси.

Окуните в кашицу весь скрученный клубок пряжи, на которую рассчитываете. Оберните его и «сожмите», чтобы он впитал цемент, но при этом не потеряйте конец пряжи.

Шаг № 5: «Оберните» дерево

Вытяните конец и пропустите его пальцами, чтобы избавиться от излишков цемента. Сделайте петлю и начните сверху. Перемещайтесь по кругу, снова вниз и вверх, по кругу и по кругу… Старайтесь не оставлять слишком больших промежутков или быть слишком плотными в любой точке.

Сделайте петлю и начните сверху. Перемещайтесь по кругу, снова вниз и вверх, по кругу и по кругу… Старайтесь не оставлять слишком больших промежутков или быть слишком плотными в любой точке.

Если немного торчит наконечник, его можно легко поднять и повернуть, чтобы увидеть все стороны.(или используйте ленивую сьюзан) Легко отрегулировать петли, когда они на месте. Просто проткните их вертелом.

Когда вы будете счастливы, оставьте его на день / ночь. Ткните его, чтобы увидеть, насколько он крепкий. Могут быть места, где пряжа не будет покрыта достаточным количеством цемента и останется немного мягкой.

Не отчаивайтесь! Смешайте немного цемента с водой и нанесите дополнительный слой. Это также сгладит шероховатость бетона.

Шаг № 6: Выньте форму

Когда он станет достаточно прочным, проткните его через отверстия (шампуры подойдут) со всех сторон, и бетон оторвется от пластика.После того, как вы отсоедините большинство секций, форму конуса можно будет вытащить, так как она гибкая.

Молодец! Разве они не милые и веселые одновременно ?! Поскольку они бетонные, они не горят. (при условии, что пряжа заключена в бетон). Их также можно повторно использовать в качестве подвесных плантаторов, если их перевернуть. Или в качестве акцента на шары…

Необязательный шаг №7: Добавление блеска

Хорошо, я всегда не могу оставить все в покое… Мне просто нужно было добавить немного блеска.Металлические чернила или акриловые чернила подойдут. Достаточно лишь небольшого количества сухой чистки. Серебристый и серый тонкие и великолепные вместе.

Здесь, в Канаде, снег лежит круглый год (шучу !!) Нет, но искусственный снег будет работать, однако он ГОРЯТ, так что будьте осторожны, чтобы не допустить его попадания в огонь.

Возможно, они смогут сесть на тот стол на крыльце. Они не будут сдуваться, и вы можете добавить мерцающие огоньки или свечи.

Мне просто нравится, как они светятся и пропускают формы света через отверстия!

Простые, чистые формы выглядят современно, но они также обладают отличным характером. Может быть, вы любите приключения и сделаете некоторые из них ростом 5 футов!

Может быть, вы любите приключения и сделаете некоторые из них ростом 5 футов!

Праздничное поздравление всем любителям теплого сияния… «Бетон» !!!

Бетонный конус 52 мм | Формовочные стяжки / Подвесные конусы

Согласие на использование файлов cookie и передачу данных в Соединенные Штаты Америки

Мы запрашиваем ваше согласие

1) на использование файлов cookie

2) на передачу в Соединенные Штаты Америки данных, полученных с помощью файлов cookie

1) Использование файлов cookieМы, Doka GmbH, используем файлы cookie и сторонние приложения.Это помогает нам обеспечить оптимальную работу нашего веб-сайта, в частности

.- для постоянного улучшения функциональности нашего сайта,

- , чтобы облегчить использование Интернет-магазина Doka, или

- для размещения рекламы, подходящей для вас как пользователя, на определенных платформах.

См. Наше Заявление о конфиденциальности данных для получения дополнительной информации о наших файлах cookie.Мы также предлагаем вам возможность выбора файлов cookie (расширенные настройки файлов cookie).

2) Передача данных в Соединенные Штаты АмерикиНекоторые из наших партнеров являются юридическими лицами, учрежденными в Соединенных Штатах Америки. Мы передаем ваши личные данные этим партнерам в Соединенных Штатах Америки вручную или через интерфейс.

Сообщаем вам, что постановление от 16 июля 2020 года (решение Суда Европейского Союза по делу C-311/18, «Schrems II») признает недействительным ЕС — U.S. Решение Privacy Shield, разрешившее передачу личных данных в Соединенные Штаты Америки. Как следствие, Соединенные Штаты Америки как третья страна не обеспечивают адекватного уровня защиты данных.

Для вас как пользователя риск того, что передача персональных данных организации, учрежденной в Соединенных Штатах Америки, заключается, в частности, в том, что к вашим данным будет предоставлен доступ властям США для целей мониторинга и наблюдения, и что в значительной степени у вас нет эффективного административного и судебного права на возмещение ущерба в отношении таких действий властей США.

Персональные данные, которые мы передаем в Соединенные Штаты Америки, — это, в частности, IP-адреса (адреса интернет-протокола).

Мы сотрудничаем через различные приложения со следующими получателями:

- Facebook LLC

- Google LLC

- MaxMind Inc.

- Корпорация Майкрософт

- Monotype Imaging Holdings Inc.

- ООО «Ракетная Наука Групп»

- Sketchfab Inc.

- The Trade Desk, Inc.

- ООО «Вимео»

- YouTube LLC

Нам необходимо ваше явное согласие на отправку ваших личных данных этим поставщикам.

Вы можете в любой момент отозвать свое согласие, перейдя в настройки файлов cookie на веб-сайте.

Согласны ли вы на использование файлов cookie и передачу ваших личных данных в Соединенные Штаты Америки?

Как заказать бетон

Чтобы заказать бетон, позвоните по телефону 301-932-5000 и нажмите опцию 1.

Советы по заказу бетона

- Количество — Измерения часто могут быть немного неточными, поэтому мы настоятельно рекомендуем заказывать немного больше, потому что недостаток может обернуться катастрофой.Хорошее практическое правило: возьмите свой расчет и добавьте от 4% до 10% к общей сумме, чтобы учесть отходы, разлив, чрезмерную выемку грунта, оседание, распространение форм, потерю увлеченного воздуха или любые другие изменения объема. Бетон можно заказывать с шагом ½ ярда.

- Осадка — Осадка — это мера плотности бетона. Осадка на 4 дюйма (мера расстояния, на которое упадет мокрый бетонный конус) типична.

Если вы хотите больше осадки, всегда безопаснее всего отрегулировать просадку на заводе для бетона.Регулировка осадки на стройплощадке приведет к повреждению бетона. Добавление всего 1 галлона воды на кубический ярд может снизить прочность на сжатие на 150–200 фунтов на квадратный дюйм, привести к потере цемента и увеличить усадку на 10%. Это особенно проблема для бетона, который может подвергаться замораживанию и оттаиванию.

Если вы хотите больше осадки, всегда безопаснее всего отрегулировать просадку на заводе для бетона.Регулировка осадки на стройплощадке приведет к повреждению бетона. Добавление всего 1 галлона воды на кубический ярд может снизить прочность на сжатие на 150–200 фунтов на квадратный дюйм, привести к потере цемента и увеличить усадку на 10%. Это особенно проблема для бетона, который может подвергаться замораживанию и оттаиванию. - Прочность — Прочность обычно измеряется как расчетная прочность на сжатие в фунтах на квадратный дюйм (psi) затвердевшего бетонного цилиндра. Давление на любую плиту, подвергающуюся условиям замораживания-оттаивания, должно составлять минимум 4000 фунтов на квадратный дюйм.

- Вовлеченный воздух — Вовлеченный воздух представляет собой небольшие пузырьки воздуха, в первую очередь для увеличения прочности затвердевшего бетона в условиях замораживания-оттаивания. Любая внешняя плита в нашем климате должна иметь воздухововлечение.

- Прочие принадлежности — Вам нужен щебень (камень или гравий) для проекта? У вас есть конкретные инструменты, которые вам нужны? Наши профессиональные представители по обслуживанию клиентов и представители нашего магазина бетона помогут вам подготовиться, просто позвоните по телефону 301-932-5000.

- Промывка бетона — Вам необходимо будет выделить зону размыва для грузовика после того, как он закончит заливку бетона. Это должно быть изолированное пространство, которое не позволяло бы жидкостям просачиваться в окружающие области. Часто проще всего поставить тачку или другой контейнер.

ASTM C143 — Испытание гидравлического цементного бетона на оседание по ACI

Начните свой путь в отрасли с нашего онлайн-курса ACI. В нем есть викторины и два практических теста, которые подготовят вас к экзамену.

Подготовка к испытанию на оседание

Все оборудование должно быть увлажнено перед испытанием, включая основание, на котором установлен конус оседания.

Оборудование и размеры

- Размеры конуса: 4 дюйма (верх) x 8 дюймов (основание) x 12 дюймов (высота), с допуском +/- 1/8 дюйма для любого из этих размеров.

- Подбивочный стержень: 5/8 дюйма в диаметре (+/- 1/16 дюйма), что как минимум на 4 дюйма больше глубины используемой формы, но не более 24 дюймов — с одной или обеих сторон с полусферическим наконечником .(Размер стержня 16–24 дюйма подходит для использования во всех тестах ACI.)

- Для измерения осадки необходимо использовать измерительное устройство длиной не менее 12 дюймов с шагом не менее 1/4 дюйма.

- Форма конуса оседания должна ежегодно проверяться на наличие неровностей.

- Амортизирующий конус может быть металлическим или пластиковым. Если пластик, он должен поддерживать среднюю минимальную толщину стенки не менее 0,100 дюйма. Металлический конус размером не менее 0,060 дюйма.

Шаги, выполненные при испытании на оседание

- Заполните конус в трех подъемах, проталкивая каждый по 25 раз на глубину подъема, каждый раз проникая в слой ниже примерно на 1 дюйм для второго и третьего подъемов.

Не стучите по конусу.

Не стучите по конусу. - Каждый лифт должен занимать треть объема. Высота бетона для первого подъема должна составлять 2-5 / 8 дюймов, а для второго подъема — 6-1 / 8 дюймов.

- После последнего стержня выровняйте материал сверху (оптимальным является избыток бетона на 1/8 дюйма над верхом формы) и протрите весь бетон вокруг основания конуса.

- Вытяните конус прямо вверх без перекручивания. от 3 до 7 полных секунд (в спецификации указано 5 секунд +/- 2)

- Измерьте оседание от верха формы до смещенного исходного центра бетона.Запишите результаты с точностью до 1/4 дюйма.

- Начать и завершить испытание на оседание максимум в течение 2-1 / 2 минут.

- Максимальный размер заполнителя для испытания на оседание составляет 1-1 / 2 дюйма; если он больше, влажное сито через сито 1-1 / 2 дюйма.

Важное примечание

Помните, что просадки менее 1/2 дюйма могут не быть достаточно пластичными, а просадки более 9 дюймов могут быть недостаточно когезионными, чтобы испытание на оседание имело значение.

Испытание бетона на оседание, конус оседания на удобоукладываемость — Процедура, аппаратура

Испытание на оседание — это испытание в лаборатории или на месте, используемое для измерения консистенции бетона.Испытание на осадку показывает показатель однородности бетона в различных партиях. Форма осыпей бетона показывает информацию об удобоукладываемости и качестве бетона. О характеристиках бетона в отношении тенденции к расслоению можно также судить, сделав несколько утрамбовок или ударов стержнем по опорной плите. Этот тест продолжается с 1922 года из-за простоты аппарата и простой процедуры. Форма конуса оседания показывает удобоукладываемость бетона.

Принцип испытания на осадку Величина осадки бетона — это просто принцип гравитационного потока поверхности бетонного конуса, который указывает количество добавленной к нему воды, что означает, сколько эта бетонная смесь находится в рабочем состоянии.

Аппарат для испытания на осадку

При испытании бетона на осадку используются следующие аппараты:

- Металлическая форма в форме усеченного конуса с нижним диаметром 20 см (8 дюймов), верхним диаметром 10 см (4 дюйма) и высотой 30 см (12 дюймов).

- Стальной трамбовочный стержень диаметром 16 мм (5/8 дюйма) и длиной 0,6 м (2 фута) с концом пули.

Методика испытания на оседание

Во время теста на просадку выполняются следующие шаги:

- Прежде всего, внутренняя поверхность формы очищается от влаги и от других старых наборов бетона.

- Затем поместите форму на гладкую горизонтальную жесткую неабсорбирующую поверхность.

- Затем форму заполняют свежим бетоном в четыре слоя, каждый слой 25 раз обматывая лентой, и выравнивают верхнюю поверхность шпателем.

- Затем форму медленно вытягивают в вертикальном направлении и снимают с бетона, чтобы не повредить бетонный конус.

- Этот свободный бетон деформирует всю поверхность до оседания из-за действия силы тяжести .

- Эта просадка бетона на периферии — это SLUMP бетона.

- Разница в высоте между высотой оседающего бетона и конусом формы в мм составляет « значение осадки бетона» .

Зарегистрированная величина осадки образца = ……… мм

Рис.2. Испытание бетона на осадку — Аппарат .Развитие спада показано на рис.3.

Также прочтите: Метод, устройство и процедура расчета смеси по Маршаллу

Меры предосторожности при испытании

- Внутренняя поверхность формы должна быть очищена и обезвожена.

- Основание или поверхность не должны подвергаться вибрациям или ударам.

- Этот тест проводится сразу после отбора пробы почти через 2 минуты.

Этот тест не дает хороших результатов для очень влажного и сухого бетона. Также для жесткой смеси он не чувствителен. В таблице ниже показаны различные значения осадки в зависимости от удобоукладываемости бетона.

Также для жесткой смеси он не чувствителен. В таблице ниже показаны различные значения осадки в зависимости от удобоукладываемости бетона.

Следующая диаграмма показывает значение осадки бетона для различных Степень удобоукладываемости для различных условий укладки:

| Степень удобоукладываемости | Условия укладки | Осадка (мм) |

| Очень низкая | Вяжущий бетон (бетонный элемент путем укладки, мелкие участки, тротуары с укладкой брусчатки ( компоновки) | Коэффициент уплотнения 0.75 — 0,8 |

| Низкий | Массивный бетон, слегка армированная плита, балка, стена, секции колонн, облицовка канала, ленточный фундамент (облицовочная стена меньшей ширины) | 25 — 75 |

| Средний | Сильно армированный секции в плитах, балках, стенах, колоннах. Скользящая опалубка (наклонный бетон), бетон, накачанный насосом. | 50-100 |

| Высокая | Засыпка траншеи, набивка на месте | 100-150 |

| Очень высокая | Бетон Tremie (бетонирование в воде с использованием водонепроницаемых труб для заливки бетона.) | Проточный тест. |

Большое количество исследований показывает, что для «очень высокой» категории пригодности испытание текучести больше подходит для измерения удобоукладываемости.

Для крупных строительных объектов испытание на оседание является очень полезным инструментом для проверки ежедневных или часовых изменений качества бетонной смеси, и, наблюдая за показаниями осадки, мы можем легко изменить влагосодержания (воды) и градацию бетона.По этой причине это наиболее распространенный метод тестирования.

Когда металлическая форма снимается с бетонного конуса, оседание принимает следующие формы:

- Истинный спад: Истинная форма спада — это только подтвержденный спад. Эта форма измеряется как разница между верхним слоем конуса и верхом оседающего бетона.

- Обвал обвала: Он показывает, что из-за высокого водоцементного отношения форма обвала не является четким размером.Это означает, что бетон имеет очень высокую удобоукладываемость, для которой не подходят испытания на осадку.

- Осадка при сдвиге: эта форма осадки такая же, как разрушение почвы при сдвиге. Это свидетельствует о недостаточном сцеплении ингредиентов бетонной смеси. Итак, берется свежий образец и повторяется тест .

Факторы, влияющие на конус оползания:

Следующие факторы влияют на бетон Величина просадки:

- Водоцементный коэффициент бетона.

- Качество крупных и мелких заполнителей, их форма, влажность, текстура и классификация.

- Применение пластификатора, добавки суперпластификатора и последовательность их смешивания.

- Соотношение пустотности и содержания воздуха в бетоне.

- Время испытания после замеса бетона.

Стандарты для испытания на оседание:

- США — стандарт : В Соединенных Штатах это испытание известно как «Стандартный метод испытаний на оседание гидравлической жидкости — цементный бетон» и код потока ASTM C143 OR ( AASTO T119 ).

- Соединенное Королевство и Европа : старый стандарт для британцев был первым ( BS 1881–102 ). Но теперь они используют европейские стандарты ( BS EN 12350-2 ).

- Индийский стандарт: Индийский стандарт : IS 1199-1959

Современные технологии:

Для быстрого тестирования разработан новый прибор под названием «K-Slump Tester» .

к. смесь стекает со встряхивающего

к. смесь стекает со встряхивающего

Соотношения компонентов — как у бездобавочного бетона.

Соотношения компонентов — как у бездобавочного бетона. 5-84

5-84 05.П.0797.11.13 от 22.11.2013 г.

05.П.0797.11.13 от 22.11.2013 г.

Если вы хотите больше осадки, всегда безопаснее всего отрегулировать просадку на заводе для бетона.Регулировка осадки на стройплощадке приведет к повреждению бетона. Добавление всего 1 галлона воды на кубический ярд может снизить прочность на сжатие на 150–200 фунтов на квадратный дюйм, привести к потере цемента и увеличить усадку на 10%. Это особенно проблема для бетона, который может подвергаться замораживанию и оттаиванию.

Если вы хотите больше осадки, всегда безопаснее всего отрегулировать просадку на заводе для бетона.Регулировка осадки на стройплощадке приведет к повреждению бетона. Добавление всего 1 галлона воды на кубический ярд может снизить прочность на сжатие на 150–200 фунтов на квадратный дюйм, привести к потере цемента и увеличить усадку на 10%. Это особенно проблема для бетона, который может подвергаться замораживанию и оттаиванию.

Не стучите по конусу.

Не стучите по конусу.