Железобетонный монолитный каркас: где используется, как сделать

Чтобы построить многоэтажную конструкцию или индивидуальную частную усадьбу, в качестве основы можно использовать железобетонный монолитный каркас. Этот вариант строительства не новый, его действенность подтверждена десятилетиями практического применения. Жилые постройки из такого материала суперпрочны и надежны. Правильное применение технологии гарантирует эффективность сооружений этого типа.

Виды каркасов из железобетона

В строительстве используются следующие типы изделий:

- Сборный железобетонный каркас. Изготавливается на специализированном предприятии в виде отдельных элементов, которые потом собираются на строительной площадке в единую конструкцию. Эти изделия унифицированы, поэтому предложенные архитектурные формы для сооружений не отличаются многообразием. Сооружения из монолитного железобетона этого типа бывают 3-х видов:

- заготовки в виде ригелей;

- колонны;

- основания лестничных пролетов.

- Каркасы сборно-монолитной конструкции. Готовые элементы в виде колонн, монтажных плит с отверстиями для установки, панели для пролетов. Эти изделия устанавливаются на стройплощадке, их арматурные каркасы соединяются между собой свариванием. Далее выполняется заливка пустот бетонным раствором.

- Железобетонный каркас монолитного типа. Изделие сооружается прямо на отведенном участке по согласованному с заказчиком проекту, который предусматривает различную конфигурацию конструкции частного дома. Для заливки используется покупная или приготовленная на месте бетонная смесь определенной марки. Этот тип железобетонного изделия пользуется спросом среди индивидуальных застройщиков из-за богатого архитектурного разнообразия форм сооружений, способности испытывать высокие нагрузки, возможности придачи зданиям конфигурации различной сложности.

Дом из железобетона обладает гибкой конструкцией, поэтому владельцы строений могут выполнить различную планировку своего жилища.

Состав железобетонного каркаса

Производство каркаса состоит из сложных процессов, соединяющих цементный раствор и металл.

Производство каркаса состоит из сложных процессов, соединяющих цементный раствор и металл.Железобетон — материал, который имеет сложную структуру. Это каменное вещество синтетического происхождения, состоящее из прочного бетона и железной арматуры. Раствор изготовляется путем смешивания в строго определенных пропорциях связывающих составных, наполнителей, технической жидкости и вспомогательных материалов, которые повышают прочностные и эксплуатационные показатели бетонного монолита. После заливки смесь проходит стадию созревания. Процесс изготовления продукта регламентирован документом — ГОСТ 7473–2010.

Прочность бетона недостаточна для противостояния большим нагрузкам. Для улучшения качества бетонных монолитов применяются стальные элементы. Основа металлического каркаса по ГОСТ 10884–81 — сталь низколегированного сплава, приготовленная способом горячего катания. Вещество улучшает способности материала на растяжение и сжатие. Монолит с такими составными имеет напряжение внутренней структуры, которая способствует его суперпрочности. Адгезия бетона и арматуры осуществляется во время созревания сложной смеси. Прочность железобетонных конструкций обуславливается усилением внутреннего сцепления материалов.

Посмотреть «ГОСТ 7473-94» или cкачать в PDF (1.1 MB)

Сталь и бетон хорошо «уживаются» между собой в железобетонном монолите, они дополняют качества друг друга. Соединяясь с раствором, металл каркаса не допускает крошение и ломку изделия при сгибании и растяжении. Одинаково реагируют компоненты железобетона на изменения температурных показателей — при их повышении они синхронно увеличиваются в объеме, при снижении — уменьшаются. Эти качества вместе с прочностью сложносоставного материала позволяют использовать его на всех этапах сооружения — от несущей фундаментной основы до кровли.

Посмотреть «ГОСТ 10884-81» или cкачать в PDF (927.3 KB)

Где используется?

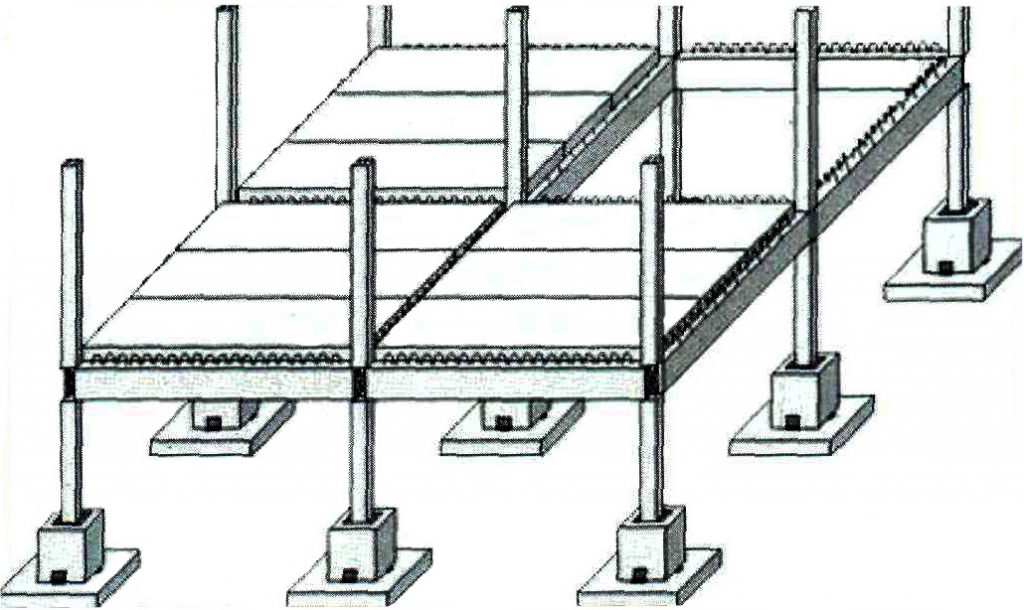

Тандем монолитного каркаса и современных материалов — практичное и эффективное решение.

Тандем монолитного каркаса и современных материалов — практичное и эффективное решение.Конструкции из железобетона хорошо зарекомендовали себя в двухэтажном и многоэтажном строительстве. Кроме того, его используют при сооружении многоэтажек в варианте неполного каркаса. Применение железобетонных корпусов в компоновке со стенными и перегородочными элементами, выполненными из материалов повышенного качества, влечет за собой снижение общего веса постройки по сравнению со зданиями, у которых стены монолитные.

Используются каркасы из монолитного железобетона в промышленном строительстве для постройки цехов, заводских корпусов, складов. Здания с таким «костяком» возводятся для общественных нужд — школы, детские садики, больницы, стадионы, выставочные залы. Железобетонная конструкция используется в качестве основы для создания больших стен, огражденных стеклом.

Монолитный каркас из железобетона применяется для строительства зданий в зонах повышенной сейсмоопасности и в регионах, где происходят оползни грунта.

Как сделать?

Выравнивание строительной площадки и закладка фундамента является началом строительных работ.

Выравнивание строительной площадки и закладка фундамента является началом строительных работ.Строительство дома с каркасом из монолитного железобетона начинают с выравнивания площадки под застройку, очистку от камней и мусора. Далее приступают к формированию арматурного «скелета» постройки. Металлические прутья соединяют между собой по длине и ширине проволокой или, что нежелательно, электросвариванием. Эту работу выполняют параллельно с обустройством опалубки. Такое временное сооружение строится из досок или листов фанеры. Для увеличения прочностных показателей монолита и сохранения раствора от протекания опалубку застилают полиэтиленовой пленкой. Каркас из арматуры устанавливается в средину деревянной конструкции.

Далее выполняется заливка покупного или самостоятельно подготовленного бетонного раствора. Работу желательно выполнить за один раз, хотя физически это выполнить не всегда возможно. Затем залитую смесь уплотняют вибратором или подручными средствами. Особое внимание следует уделить местам с высокой концентрацией арматурных элементов. После этих работ ожидают созревание монолита. Последний этап — снятие опалубки с застывшего каркаса дома.

Как повысить качества?

Для эффективности применения монолитного железобетонного каркаса повышают сорт используемой бетонной смеси. Это влечет за собой увеличение прочностных показателей конструкции, что позволяет уменьшить количество установленной в каркас арматуры, которая дорого стоит. Также можно провести оптимизацию, изменяя параметры стальных элементов — диаметр, марка, степень использования в железобетоне. Повысить эффективность применения железобетона при сооружении монолитного дома можно путем создания из этого материала не только стен, а и подземной и цокольной частей. В этом варианте нагрузка от массивной конструкции здания будет плавно передаваться на плотные слои почвы.

Железобетонный каркас: сборный, монолитный

Для быстрого сооружения объектов в строительной технологии применяется железобетонный каркас. Этот способ позволяет сэкономить рабочее время и финансы при возведении промышленных и жилых многоэтажных зданий. Каркасный дом можно построить и на приусадебном участке. Метод прост и унифицирован, его надежность проверена десятилетиями практического использования.

Типы конструкций

Сборно-монолитные сооружения

Технологическая схема предполагает использование жестких металлических колонн, забетонированных в фундаменты построек. Эти конструкции обеспечивают несущие способности дома. Покрывает здание крыша из железобетона. Строительство сборно-монолитных построек имеет преимущества:

- Универсальность. Воплощается в реальность много архитектурных замыслов.

- Высокая жесткость и устойчивость. Каркасные строения прочные из-за перекрытий из 2-х монолитных элементов, связанных между собой колоннами.

- Много свободного пространства. Высота этажа составляет до 300 см, есть возможность выполнить перепланировку помещения.

- Постепенное увеличение прочности. Железобетон по прошествии времени становится более прочным и долговечным.

- Пожаробезопасность. Материал не подвержен воздействию огня.

Сборно-монолитные дома строятся на протяжении всего года. Заполнение опалубки в зимний период выполняют подогретым бетоном.

В зданиях такой конструкции перепланировка выполняется без особых затруднений.

В зданиях такой конструкции перепланировка выполняется без особых затруднений.Технология имеет минусы. Колонны из железобетона создают «мостик холода», преодолеть влияние которого можно с помощью теплоизоляционных мероприятий, что увеличит расходы на приобретение отделочных материалов и оплату за их монтаж. Чтобы построить объект монолитного типа с армированным каркасом, нужно использовать большое количество металлических стоек и сложную опалубку. Самостоятельное сооружение частной усадьбы по такой технологии затруднительно.

Монолитный каркас

Эти конструкции изготовляются прямо на месте строительства заполнением собранной опалубки бетонным раствором необходимой марки. Здания, построенные по этой технологии, прочные, устойчивы к механическим нагрузкам и выдерживают любую этажность. Используя опалубки разных конфигураций, можно предать конструкциям разные формы, делать колонны с сечением разной мощности. Каркас из железобетона монолитного вида перераспределяет нагрузки элементам сооружения, что позволяет экономно использовать стройматериалы. Чтобы защитить помещения от холода, при строительстве используют теплоизоляционные материалы.

Производство конструкции прямо на территории будущего объекта гарантирует его повышенную крепость.

Производство конструкции прямо на территории будущего объекта гарантирует его повышенную крепость.  Большие нагрузки такая конструкция не выносит.

Большие нагрузки такая конструкция не выносит.Сборный

Использование каркаса из сборных элементов позволяет применять для строительства небольшое количество стройматериалов, в отличие от монолитного способа. Здания собираются по принципу конструктора, при этом работы можно выполнять при минусовой температуре окружающей среды. Сборный железобетонный каркас обладает невысокой несущей способностью, поэтому в нем используются жесткие узловые соединения.

Конструкция имеет отрицательные особенности:

- Рамный каркас не оказывает сопротивление перемещению конструкции по горизонтали. Поэтому вертикальные элементы должны стабилизировать устойчивость сооружения.

- Унифицированность бетонных деталей. Это ограничивает выбор конфигурации строящегося объекта.

Технология этого вида строительства предусматривает 3 основных составляющих каркаса — ригель, колонна, основа лестничного проема. Бетонные детали изготовляются на специализированном предприятии, транспортируются на строительную площадку, где собираются. Конструкционные элементы изначально унифицируются, а формы соответствуют требования завода-изготовителя. Для монтажа в единое целое и закрепления стенных конструкций, кровли и прочих деталей используются металлические закладные приспособления.

Элементы конструкции соединяются по специальной методике.

Элементы конструкции соединяются по специальной методике.Чтобы конструкции транспортировать и перемещать в процессе их изготовления монтируются петли для подъема из арматурных прутов марки А-1 или устраиваются вспомогательные отверстия.

Сферы применения

Метод строительства с использованием бетонных каркасных конструкций применяется в многих отраслях:

Нередко таким методом возводится МЖК.

Нередко таким методом возводится МЖК.- Возведение много- и одноэтажных промышленных зданий.

- Возведение административных объектов.

- Строительство МЖК (многоквартирных жилых комплексов) и сооружений социально-бытовой сферы.

- Монтаж индивидуальных усадьб.

Плюсы и минусы

Каркас из железобетона имеет позитивные и негативные свойства:

| Качество | Параметр | Характеристика |

| Плюсы | Долговечность | Сооружения эксплуатируются много десятков лет |

| Несущие характеристики | Хорошие показатели | |

| Качество исполнения | Высокое — элементы изготовляются на промышленной основе | |

| Длина пролетов | Достигает 600 см | |

| Живучесть построек | При повреждении некоторых элементов, остальная часть здания не разрушается | |

| Минусы | Тщательное проектирование | Перед строительством следует провести качественные исследования состояния почвы, так как конструкция строений жесткая и неподвижная |

| Вес элементов | Большой |

Строительство по технологии

Для подобной конструкции нужно предварительно правильно подготовить основание.

Для подобной конструкции нужно предварительно правильно подготовить основание.Сооружения с сборным каркасом возводят на заранее подготовленный железобетонный фундамент, в котором монтируются колонны. Фундаментные балки готовят из бетонного раствора марки от М200 до М400, на них будут упираться стенные элементы. Стыки между конструкциями заливают смесью М100. Когда основа строения готова, выполняют гидроизоляцию. Далее приступают к выгонке стен из штучных материалов — кирпичей, блоков.

Сборно-монолитный способ предполагает монтаж колонн в отверстия, выполненные в железобетонной плите. Далее производится сборка элементов конструкции, которые соединяются между собой свариванием арматурных прутов. После этого выполняется заливка пустот бетоном. При монолитном методе изготовляется опалубка, которая заполняется бетонной смесью при помощи специального оборудования — бетононасоса.

Сборный железобетонный каркас, устройство

Сборный каркас

Сборный каркас модулируется в продольном и поперечном направлениях кратно 3 м. Наиболее экономичны размеры композиционной ячейки для многоэтажного здания — 6X6 м, 6×3 м и доборная 3×3-и, которые хорошо увязываются с размерами и формой помещений таких зданий, как школы, детские учреждения, административные здания, столовые, библиотеки и др.

Жилые здания хорошо компонуются в тех же осевых размерах: для продольного шага жилой секции 6+3+6 м для ширины здания 6+6 м. Каркас проектируется по стоечно-ригельной или безригельной схемам. Выбор схемы, а также формы стоечно-ригельного каркаса (продольной или поперечной) связан с вопросами экономического и композиционного порядка.

Поперечный стоечно-ригельный железобетонный каркас

Поперечный стоечно-ригельный железобетонный каркас, решенный в виде жестких рам, не требует в поперечном направлении диафрагм жесткости, тогда как при продольном или безригельном каркасе они обязательны. С другой стороны при безригельном каркасе потолок помещений освобождается от выступающих ригелей и сокращается количество монтажных элементов. Выбор продольного или поперечного стоечно-ригельного каркаса связан также с весом перекрытий и размерами осевой сетки. При поперечном каркасе с сеткой 6X3

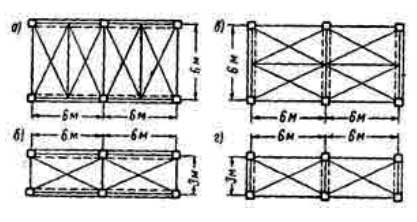

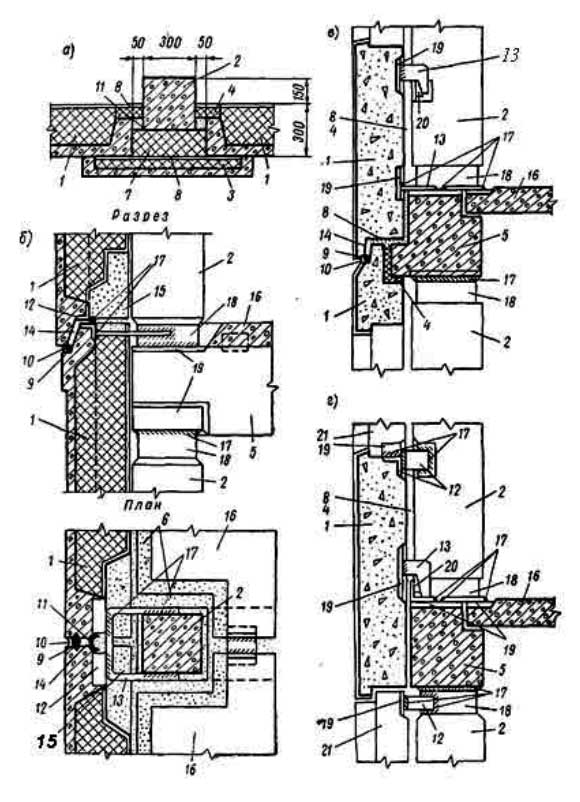

Рис. 1. Пролеты в сборных перекрытийв каркасном здании

а — при стоечно-ригельном поперечном каркасе с осевой сеткой 6 X 6 м; б

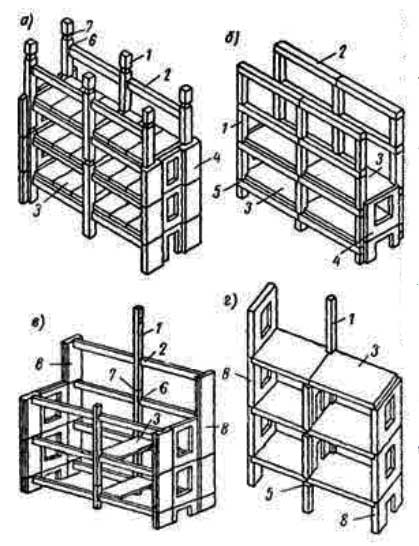

Стойки каркаса изготовляются в один или несколько этажей сечением от 200×200 до 400×400 мм. Ригели могут быть однопролетными и многопролетными сечением от 200×400 до 300×600 мм. При расчете каркаса только на вертикальные нагрузки соединения стоек и ригелей не рассчитываются на восприятие моментов и делаются шарнирными или частично защемленными, при этом возможно применение многоэтажных стоек (рис. 2, а и в),

Более просты в изготовлении и монтаже унифицированные стойки на один этаж с платформенным опиранием ригелей или перекрытий (рис. 2, б и г). При соответствующем расчете и конструировании полного каркаса и его стыков без излишней затраты средств можно иметь жесткие в своей плоскости рамы, вполне обеспечивающие в этом направлении устойчивость здания средней этажности. Неполный каркас в любом случае конструируется со связевой системой устойчивости

Рис.2. Схемы каркасно-панельного здания

а — с полным поперечным стоечно-ригельным каркасом с шарнирным сопряжением элементов; 6 — то же, с платформенным опиранием; в — с неполным поперечным стоечноригельным каркасом;

Для удобства монтажных работ при строительстве железобетонного каркаса соединение многоэтажных стоек делается на 500—600 мм выше верха ригелей с помощью стальных оголовников, привариваемых к арматуре стоек и свариваемых по контуру. Ригелиопираются на выпускные закладные консоли и тоже привариваются к ним и к столикам (рис. 3, а и б).

Платформенный стык осуществляется путем опирания ригелей (при стоечно-ригельном каркасе) или непосредственно перекрытий (при безригельном) на стойки нижележащего этажа и стоек вышестоящих на этот узел сверху. Оголовники стоек свариваются с закладными пластинками элементов перекрытия (рис. 3,

Внутренние стены, выполняющие роль диафрагм жесткости, ставятся друг на друга по всей высоте здания. Они делаются из железобетона по типу несущих поперечных стен и прочно соединяются с элементами каркаса. Горизонтальные стыки панелей проверяются на действие нормальных и скалывающих напряжений.

а — стык стоек; б — частично-защемленный стык ригеля со стойкой; в — платформенный егык в стоёчно-рнгёльном каркасе; s— платформенный стык перекрытий со стойкой в безри-гельном каркасе; 1 — стойка; 2 — ригель; 3 — сварка; 4 — закладные стальные части; 5 — панель перекрытия; 6 — стальной оголовник стойки; 7 — обетоненная консоль из двутавра; 8 — раствор; 9 — обетонка стыка

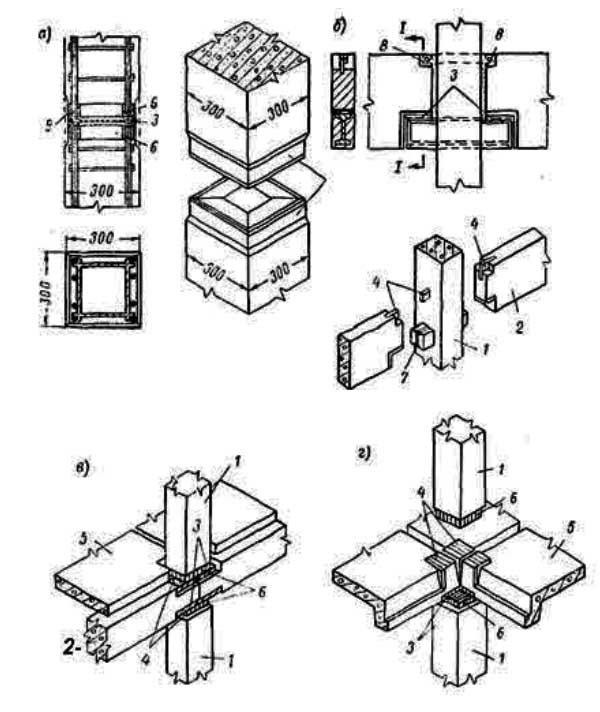

Ограждающие панели при полном железобетонном каркасе делаются самонесущими или навесными в зависимости от этажности здания, материалов и конструкции панелей. Разрезка стены на отдельные элементы может быть различна по размеру и форме, а сами элементы различаются по материалу, фактуре и цвету.

Рельефно выступающая простеночная панель позволяет полностью или частично скрыть стойки каркаса (рис. 4, а). При панелях на целый шаг каркаса или более стойки делают полностью выступающими в помещение (рис.4, б—г). Материалы и конструкции панелей применяются такие же, как при поперечных несущих стенах. Самонесущие панели устанавливаются с гибкой анкеровкой к элементам каркаса или перекрытиям (рис. 4, б), а навесные — с жесткой анкеровкой (навеской) или непосредственным опиранием на элементы железобетонного каркаса (рис. 4, в и г).

Рис. 4. Детали узлов сопряжений панелей с каркасом

а — решение с пилястрами; б — с самонесущими панелями на комнату (разрез и планов — с навесными панелями на комнату; г — с навесными панелями поясной разрезки; / — панель стены; 2 — стойка каркаса; 3 — панель пилястры; 4 — эффективный утеплитель; Б — ригель каркаса; 6 — легкий бетон; 7 — теплоизоляция; 8 — раствор; 9 — пороизол; 10 — синтетическая мастика; 11 — пароизоляция; 12 — стальные уголки;

Вертикальные швы между панелями и каркасом тщательно уплотняются эффективными теплоизолирующими полосами и покрываются слоем легкого раствора, наносимого для прочности по сетке.

Неполный железобетонный каркас

При неполном железобетонном каркасе для наружных стен применяются несущие панели. Разрезка стены на панели при поперечном стоечноригельном каркасе может быть как на комнату и более, так и с простеночными элементами. При этом нужно иметь в виду, что на опорах ригелей создаются большие сосредоточенные нагрузки, что требует повышенной прочности панелей. При продольном или безригельном каркасе панели делаются не менее чем на комнату, а опирание перекрытий дает нагрузку более распределенную по периметру наружных стен. Несущие панели рекомендуется делать однослойными из легкого бетона, так как в многослойных панелях при опирании ригелей или перекрытий на их железобетонную основу создаются тепловые мостики, ведущие к промерзанию мест опирания.

В одноэтажных зданиях железобетонные каркасы выполняются в виде рам с жестким защемлением стоек в фундаментах и с шарнирным соединением с фермой или балкой покрытия, распертых в продольном направлении.

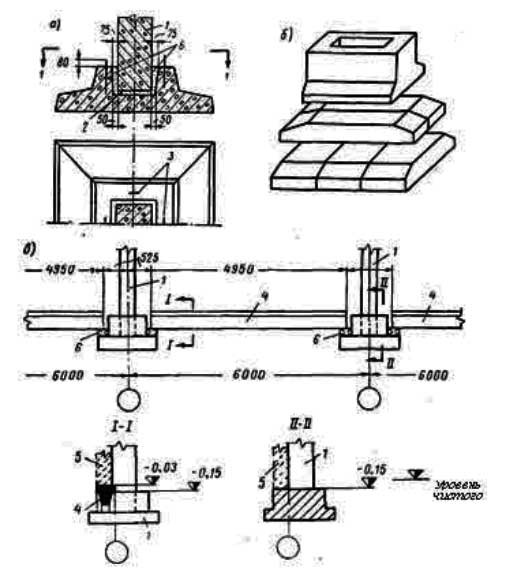

Фундаменты под сборный железобетонный каркас

Сборные фундаментные балки изготовляются трапецеидального сечения шириной по верху 520, 500 и 300 мм и высотой 450 мм. При большей ширине нижней части стены укладываются две узкие балки рядом. Монолитные железобетонные балки в целях экономии бетона имеют тавровое сечение и опираются на уступ фундамента колонны. Верх фундаментной балки устанавливается на 50 мм ниже пола первого этажа.

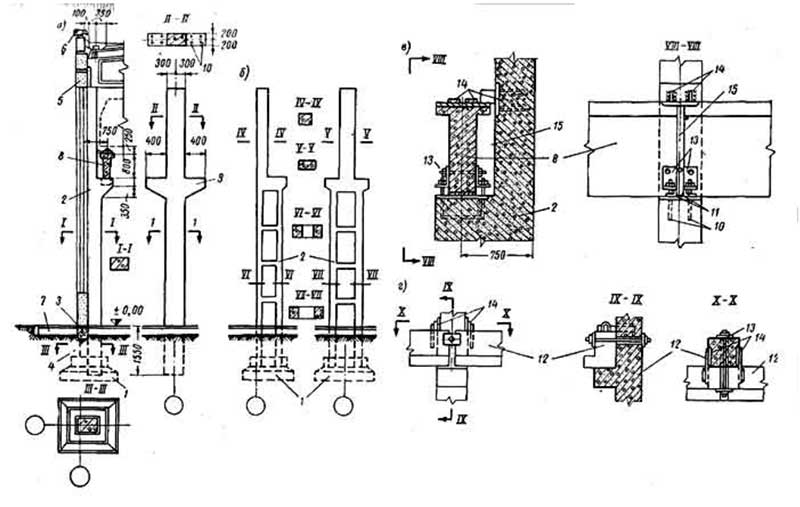

Колонны сборного железобетонного каркаса

Колонны сборного железобетонного каркаса (рис. 6, а и б) изготовляются прямоугольного сечения одноветвевые и двухветвевые — при больших крановых нагрузках более экономичные и менее деформативные.

Для кранов большей грузоподъемностью сечение железобетонных балок и их вес настолько увеличивается, что они становятся неэкономичными и заменяются стальными, имеющими двутавровый прокатный или сварной профиль с усилением верхней полки.

Крепление железобетонных подкрановых балок(рис. 6,

При опирании стальных подкрановых балок на кирпичные столбы они крепятся к столбу и к железобетонной (бетонной) подушке хомутами.

В конце подкранового пути устанавливаются упоры, которые предохраняют кран от падения и защищают стены от ударов крана при запоздалом его торможении.

Обвязочные балки имеют прямоугольное сечение с небольшим выступом для опирания кладки, отепляющей балку.

Установку обвязочных балок по высоте целесообразно согласовывать с расположением окон, чтобы они одновременно могли служить и оконными перемычками. Крепление балки (рис. 6, г) осуществляется при помощизакладных металлических планок и накладок, которые свариваются между собой. На время монтажа устанавливаются съемные болты.

Поперечная жесткость каркаса при воздействии ветровых нагрузок обеспечивается жесткостью колонн, заделанных в фундаментах; кроме того, для обеспечения совместной пространственной работы всех конструкций здания стыки элементов покрытия замоноличиваются с обязательной сваркой закладных деталей балок или ферм.

Рис.5. Сборные железобетонные фундаменты

а — фундамент стаканного типа: план и разрез; 6 — фундамент стаканного типа с опорными плитами; в — схема размещения фундаментных балок; 1 — колонна; 2 — цементный раствор — 50 мм; 3 — петли для подъема; 4 — фундаментная балка; 5 — стена;

6 — бетонный столбик

При проектировании сборных железобетонных каркасов одноэтажных производственных зданий необходимо также обеспечить жесткость и устойчивость конструкции и в продольном направлении. Для этого устраивают специальные связи, используемые для восприятия ветровых нагрузок и тормозных усилий кранов. Связи подразделяются на вертикальные и горизонтальные. Между колоннами в продольном направлении для обеспечения жесткости каркаса устраиваются крестовые или портальные связи

Крестовые связи применяются при шаге колонн 6,0—12,0 м и высоте до головки подкранового рельса 6,0—14,0 м; портальные — при шаге колонн 12,0—18,0 м и высоте до головки подкранового рельса 8,0—14,0 м. Портальные связи дают возможность устроить ворота для прохода транспорта. Вертикальные связи изготовляют из прокатных профилей на сварке и крепят к колоннам при помощи закладных деталей. Эти связи следует размещать в середине температурного блока, чтобы они не препятствовали температурным деформациям конструкций. В крайних пролетах температурного блока, ограниченного температурными швами или торцом здания, между несущими элементами покрытий устанавливаются вертикальные связи в виде диафрагм, прикрепляемых к поясам балок или ферм покрытия и к верху колонны. Во всех средних пролетах по верху колонн устанавливаются распорки.

Рис. 6. Элементы железобетонного каркаса одноэтажного производственного здания

а — колонна прямоугольного сечения; б — двухветвевая колонна; в — деталь соединения подкрановой балки с колонной; г — деталь крепления обвязочной балки-ригеля к колонне; 1 — фундамент; 2 — колонны; 3 — фундаментная балка; 4 — бетонный столбик под фундаментную балку; 5 — стена; 6 — парапетная плитка; 7 — отмостка; 8 — подкрановая балка; 9 — консоль подкрановой балки-10 — анкерные болты для крепления подкрановой балки; 11 — сварка; 12— обвязочная балка-ригель; 13 — монтажный болт; 14 — стальные накладки, приваренные к монтажным петлям обвязочных балок и к закладным деталям в колоннах; 15 — бетон

Горизонтальные связи устанавливаются по нижнему поясу ригелей поперечных рам, расположенных по торцам здания. Совместно с несущими элементами покрытий и настилами они образуют пространственный блок, воспринимающий ветровую нагрузку на торец здания. Эти связи выполняются из прокатной стали и устанавливаются на двух крайних ригелях покрытия, образуя ветровую ферму.

По верхнему поясу ригелей поперечных рам при беспрогонном покрытии горизонтальные связи не устраиваются, так как крупнопанельные настилы покрытия, прикрепленные сваркой к ригелям, обеспечивают требуемую жесткость конструкции. При прогонной системе покрытия жесткость в горизонтальной плоскости получается меньшей, чем в беспрогонной, поэтому под прогонами по всей ширине крайних пролетов температурных блоков устраивают горизонтальные связи крестовой системы.

Фонарные фермы объединяют в жесткий пространственный блок вертикальными связями по крайним стойкам в плоскости остекления и горизонтальными — в плоскости покрытия фонаря.

Здания с железобетонным каркасом протяженностью больше 60 м

Здания с железобетонным каркасом протяженностью больше 60 м разрезаются на отдельные участки деформационными швами, разделяющими их от верха покрытия до подошвы (осадочные швы) или до верха фундамента (температурные швы). В месте образования деформационного шва шаг колонн уменьшается с 6 ж до 5,5 м, причем на оси шва устанавливаются уже не одна, а две колонны на расстоянии 1 м друг от друга. По колоннам с обеих сторон шва устанавливаются самостоятельные стропильные фермы, на которые опираются прогоны или плиты крупнопанельных настилов с консольными свесами.

Сборно-монолитный каркас Киришского ДСК

Мне очень понравился формат блога Ильи Лоскутова. Решил попробовать свои силы.

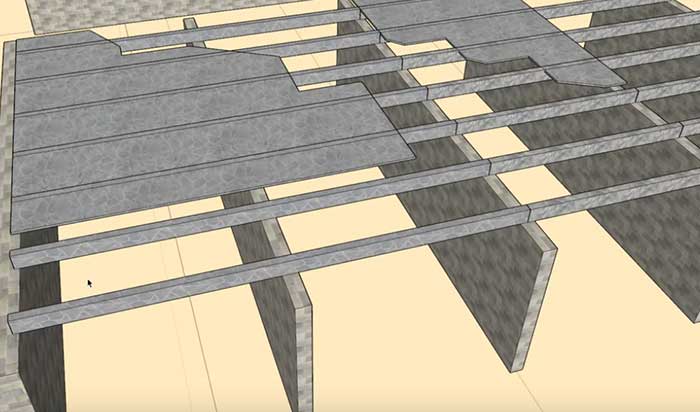

Начиная с 2007 года мне довелось запроектировать ряд объектов из изделий Киришского домостроительного комбината по технологии сборно-монолитного каркасного домостроения. Использование данной технологии позволяет получать гражданские многоэтажные здания каркасного типа с пролётами порядка 7,2-7,8 м.

Каркас состоит из сборных колонн, сборных преднапряжённых ригелей и сборных преднапряжённых плит.

Колонны монтируются на 2 или 3 этажа.

Для опирания ригелей в колоннах оставлены технологические пустоты.

Штепсельный стык расположен по середине высоты этажа.

После монтажа колонн, на них устанавливаются временные опоры, на которые монтируются преднапряжённые ригели.

По ригелям укладывают сборные преднапряжённые плиты толщиной 6 см (пролёт до 7,8 м).

Затем под плиты подводят временные стойки, устанавливают верхнюю рабочую арматуру (по расчёту) и всю площадь плиты перекрытия заливают бетоном толщиной порядка 10 см.

При бетонировании, смесь заполняет пустоты в теле колонн, увеличивает рабочую высоту балок и плит.

При необходимости, возможно устройство монолитных участков. Выступающие из плиты балки, как правило, прячутся в тело перегородок.

Пространственная устойчивость каркаса обеспечивается за счёт устройства диафрагм между колоннами. Диафрагмы могут быть как сборными, так и монолитными.

В результате применения данной технологии, нижняя поверхность плит перекрытий содержит многочисленные швы сборных плит. Однако, слой монолитного бетона обеспечивает необходимую сплошность плиты перекрытия. Таким образом, замазанные при строительстве здания швы не будут трещать во время эксплуатации объекта.

Технология позволяет применять любые объёмно-планировочные решения, не ограничивая фантазии архитекторов.