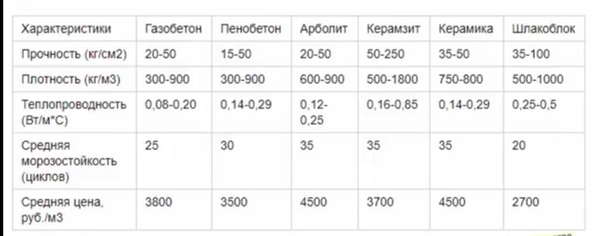

свойства и характеристики, размеры, состав, цена за м3

Пеноблок – это ячеистый бетон, который используется для строительства малоэтажных зданий, хозяйственных построек, ограждений, перегородок, а также применяется в качестве теплоизоляции. По структуре блоки похожи на газобетон, но в отличие от последних, у них все ячейки закрытые. Поэтому пенобетон более устойчив к влаге, так как ей сложнее проникнуть внутрь него.

Оглавление:

- Технология изготовления

- Разновидности и маркировка

- Преимущества и недостатки

- Цены и критерии выбора

Состав и методы производства

Чтобы изготовить пеноблок, смешивают песок, цемент, воду и пенообразующий компонент. Именно благодаря пене в смеси появляются закрытые поры с воздухом, которые и обеспечивают небольшой вес и хорошие теплоизоляционные свойства.

Раствор должен соответствовать следующим критериям:

- количество силиката кальция не должно превышать 70-80 % от всего объема портландцемента;

- песок на 75 % и более должен состоять из кварца, и лишь 3 % – содержать в себе глинистые и илистые составляющие.

Элемент, который образует пену, может быть синтетическим или натуральным. При первом варианте пеноблоки будут иметь не только низкую стоимость, но и прочность и посредственное качество. Из-за синтетического компонента присваивается 4-ая степень опасности – то есть материал опасен для здоровья человека.

Натуральный пенообразователь является абсолютно безопасным и не несет угрозу для окружающей среды и человека. Благодаря ему перегородка между порами получается толще, чем при использовании синтетического ингредиента. Перед тем как купить блоки, следует проверить сертификат их качества, особенно если расценки на них низкие.

Для улучшения технических характеристик в смесь добавляются и другие составляющие, например, полипропиленовое фиброволокно. Благодаря ему значительно повышается прочность на сжатие – до 25 %. Также добавляется зола-уноса, мелкие частицы этого компонента делают перегородки пенобетона плотнее и уменьшают расходы цемента до 30 %.

Различаются блоки и по методу производства – с помощью форм и резкой. В первом случае готовый раствор заливается в формы и оставляется для затвердевания. При втором методе изготавливается большая пенобетонная плита, которую разрезают на элементы нужных размеров. Этот способ считается лучшим, так как изделия имеют полностью одинаковые параметры и ровные боковые стенки.

В первом случае готовый раствор заливается в формы и оставляется для затвердевания. При втором методе изготавливается большая пенобетонная плита, которую разрезают на элементы нужных размеров. Этот способ считается лучшим, так как изделия имеют полностью одинаковые параметры и ровные боковые стенки.

Описание видов, маркировка и характеристики пеноблоков

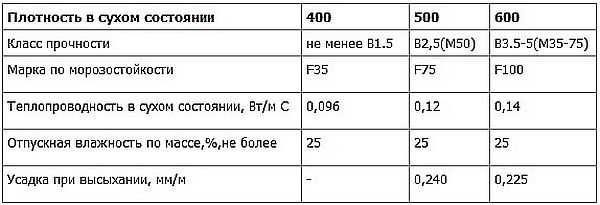

В зависимости от пропорций компонентов меняются технические свойства материала. Чем больше используется цемента, тем выше показатель прочности. Один из параметров, по которому разделяются пеноблоки – это плотность:

- конструкционные;

- конструкционно-теплоизоляционные;

- теплоизоляционные.

Первый тип используется для строительства оснований, подвалов и несущих стен. Маркировка – D1000-D1200. Коэффициент теплопроводности варьируется в пределах 0,29-0,38 Вт/м·К.

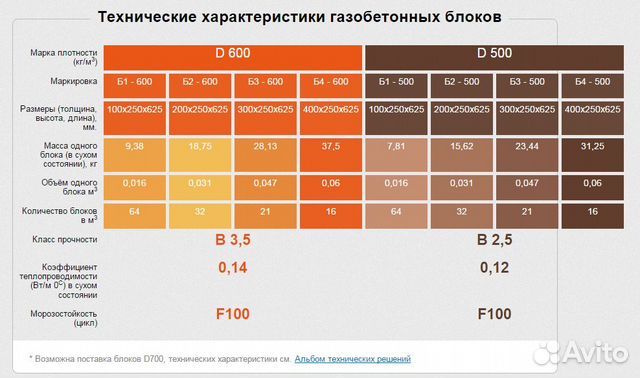

Конструкционно-теплоизоляционные наиболее популярные, так как имеют оптимальный коэффициент теплопроводности, хорошую огнестойкость, звукоизоляцию и прочность. Подходят для возведения стен и перегородок. Отмечаются маркировкой D500, D600, D700, D800 и D900. Коэффициент теплопроводности – 0,15-0,29 Вт/м·К.

Подходят для возведения стен и перегородок. Отмечаются маркировкой D500, D600, D700, D800 и D900. Коэффициент теплопроводности – 0,15-0,29 Вт/м·К.

Теплоизоляционные блоки применяются исключительно в качестве теплоизоляции, так как имеют низкие прочностные характеристики. Их нельзя использовать для мест, где они будут подвергаться значительной нагрузке. Маркировка – D300-D500, коэффициент теплопроводности – 0,09-0,12 Вт/м·К – самый лучший среди всех видов, имеет самую низкую стоимость.

По назначению пенобетон делится на блоки и полублоки. Для строительства несущих стен и других конструкций, которые будут находиться под нагрузкой, выбирается первый тип. Размеры – 60х20х30 см (длина, ширина, высота), полублоки имеют такую же длину и высоту, но меньшую ширину – 10 см. Предназначены для строительства перегородок. Могут быть изделия и других размеров: 20х20х60 или 20х40х60 см и так далее. Эти параметры во многом зависят от производителя и спроса на стройматериал.

На вес влияет размер, а также назначение.

Плюсы и минусы пенобетона

Положительные качества:

- Длительный срок эксплуатации. Благодаря закрытой пористой структуре вода не может попасть внутрь ячеек. В итоге во время сильных морозов исключена вероятность размораживания блоков и появления в них трещин.

- Огнестойкость. Пенобетон способен длительное время не разрушаться под воздействием открытого пламени. Например, при толщине стены 15 см она не растрескивается в течение 3,5-4 часов.

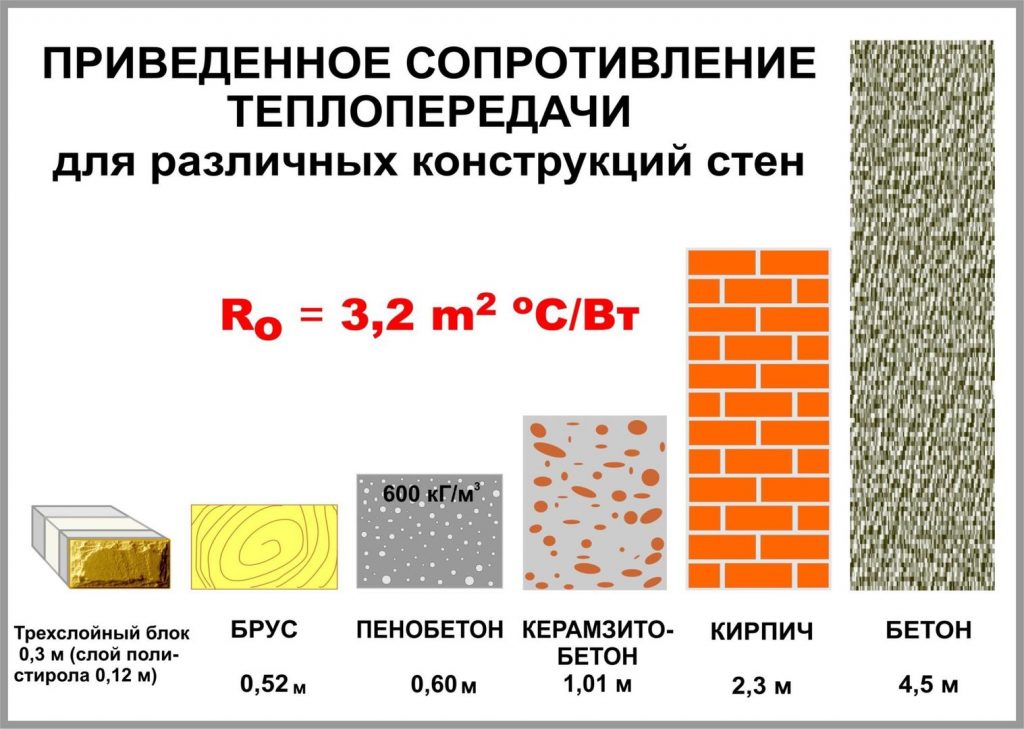

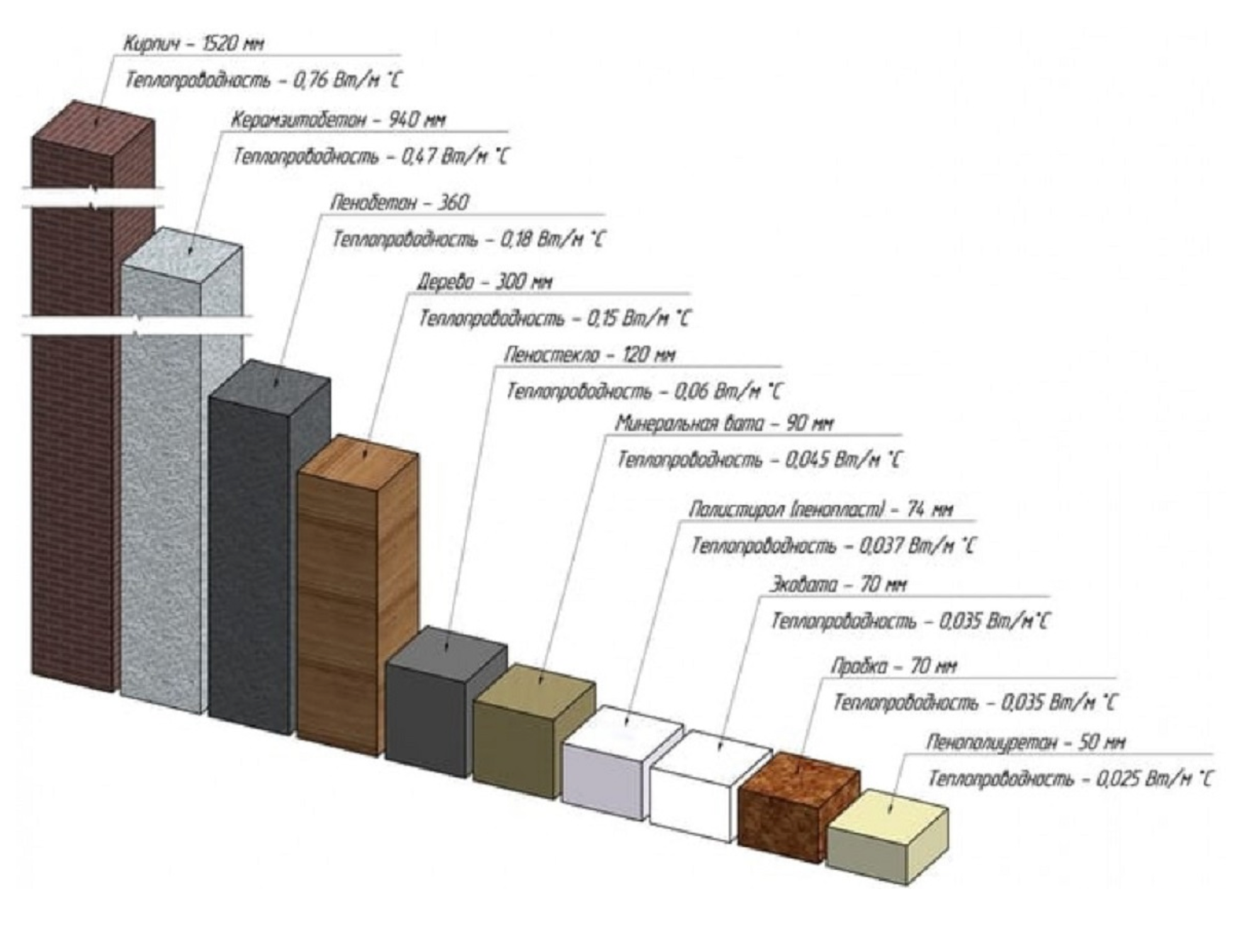

- Низкий коэффициент теплопроводности. Конструкция толщиной 20 см равносильно сооружению из кирпичной кладки в 60 см.

- Хорошая звукоизоляция стен и других конструкций. Полублоки с шириной 10 см полностью останавливают шум уровнем до 42 Дб. Поэтому их часто используют для строительства перегородок между комнатами и квартирами.

- Благодаря малому весу и большим размерам значительно упрощается транспортировка, разгрузка и погрузка материала. А также сокращается время возведения здания. Не требуется наличие крупногабаритной техники. Пенобетонная конструкция не создает большой нагрузки на фундамент.

К минусам относят необходимость укладки смеси очень тонким слоем – не более 2 мм. При большей толщине ухудшится звукоизоляция и теплоизоляционные свойства всей конструкции. Вместо обычного раствора рекомендуется использовать специальный клеевой состав. Стоимость кладки увеличится, но и улучшится прочность всего сооружения и уменьшится время монтажа.

Еще один минус – неэстетичный внешний вид. После возведения здания его в любом случае придется отделывать финишной облицовкой (штукатурка, вентилируемый фасад). Пенобетонный блочный материал, как и газобетонный, хрупкий. Поэтому во время транспортировки, погрузки и разгрузки нужно соблюдать осторожность. При падении блок расколется или появятся трещины, а использовать поврежденный пенобетон для строительства любых конструкций нельзя.

Стоимость и рекомендации по выбору

Цены полностью зависят от размеров и технических свойств, а также производителя. Блочный материал с дополнительными компонентами, например, фиброволокном, будет стоить дороже, чем стандартный. Теплоизоляционные пеноблоки имеют меньшую стоимость, чем конструкционные, так как для их изготовления понадобилось меньше цемента и песка. Приобретать изделий рекомендуется на 10-12 % больше, чем рассчитано, на случай разрушения во время транспортировки.

| Наименование | Размеры, мм | Цена за м3, рубли |

| Альфатекс D650 | 600х300х200 | 2500 |

| 600х300х100 | 2700 | |

| Липецкий завод Hebel | 600х250х375 | 3600 |

| Московский D500 | 600х175х295 | 2790 |

| 599х290х200 | 2820 | |

| 600х300х200 | 2930 |

youtube.com/embed/h3zZYhj2Ry0″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Покупать стройматериал рекомендуется у представителей производителей или в крупных торговых точках, где могут предоставить все необходимые сертификаты качества, огнестойкости и безопасности. Пенобетон можно изготовить и в домашних условиях, но если была нарушена технология и неправильно рассчитаны пропорции, то материал получится с низким показателем прочности. При нагрузке от тяжести конструкции блоки разрушатся.

Для кладки требуется монолитная или ленточная основа, заложенная ниже уровня промерзания грунта. Фундамент должен быть сделан так, чтобы при оттаивании весной во время движения грунта основание не сдвинулось с места. Из-за низких свойств на сжатие даже при малейшем перекосе здания в пенобетонной стене сразу же появятся трещины.

Для строительства домов с малым числом этажей достаточно марок D600, D700 и D800. Лучше всего приобретать пеноблоки, которые были нарезаны из большой плиты, так как они имеют самые ровные стенки. В итоге кладка будет ровной, и монтаж пройдет быстрее и проще. Если элемент имеет желтоватый оттенок, то не рекомендуется его покупать, поскольку такой материал не может обладать хорошей прочностью.

В итоге кладка будет ровной, и монтаж пройдет быстрее и проще. Если элемент имеет желтоватый оттенок, то не рекомендуется его покупать, поскольку такой материал не может обладать хорошей прочностью.

Провести все работы по монтажу D600, D700, D800 и других марок можно полностью своими руками. Главное – наносить клеевую смесь одинаковой толщиной и часто проверять ровность кладки строительным уровнем и отвесами. Если будет возводиться здание больше одного этажа, то потребуется проводить дополнительное армирование стен.

характеристики, размеры, состав, цена за м3, преимущества и недостатки блоков

В частном секторе застройщики, выбирая необходимый материал, ориентируются на его приемлемую цену, возможность проведения работ своими руками и в сжатые сроки. Этим условиям в полной мере соответствуют камни из ячеистых бетонов. Об одном из представителей этого вида продукции – пеноблоке – и пойдет речь. Читатель получит исчерпывающую информацию о характеристиках, размерах и весе образцов, ознакомится с примерными расценками и полезными рекомендациями по их использованию.

Оглавление:

- Виды пеноблоков

- Характеристики и размеры

- Рекомендации по выбору

- Цены за м3

В отличие от газосиликата, с которым эту разновидность искусственного камня нередко путают, технология изготовления таких блоков несколько проще, что позволяет наладить их производство непосредственно на месте строительства. При этом многие характеристики образцов схожи, а по отдельным свойствам пенобетон имеет явное преимущество. О чем и свидетельствуют многочисленные отзывы индивидуальных застройщиков.

В состав исходной смеси входят портландцемент и песок. В процессе приготовления раствора в него кроме воды добавляется пенообразователь и в некоторых случаях, для повышения прочности и правильности размеров изделий, фиброволокно. После тщательного перемешивания масса загружается в формы, которые соответствуют параметрам требуемых блоков. Но это при самостоятельном изготовлении. Промышленное производство пенобетона организовано несколько иначе. Полученный камень разрезается на отдельные элементы нужных габаритов.

Полученный камень разрезается на отдельные элементы нужных габаритов.

Как правило, отвердевание происходит естественным путем, а уплотнение – с помощью вибростола. Для ускорения процесса «созревания» может использоваться термопечь, в то время как газосиликат подвергается автоклавной обработке. Характерная особенность пенобетона – полная закрытость пор. Такая структура определяет свойства стройматериала и специфику его применения.

Разновидности

1. Теплоизоляционные. Как правило, данные блоки используются для обустройства перегородок, не являющихся несущими элементами, или для дополнительного утепления стен (фундамента). К такой категории продукции относятся образцы с плотностью (D) от 300 до 500. Плюс этих пеноблоков – низкая стоимость, минус – в недостаточной прочности. Вес камней – в пределах 11-19 кг.

2. Конструкционные. Этот класс отличается повышенной плотностью. Использование в малоэтажном строительстве, если ориентироваться на отзывы частников, нецелесообразно. В первую очередь по причине более высокой цены пенобетона. Вес блоков (кг) – от 38 до 48.

Использование в малоэтажном строительстве, если ориентироваться на отзывы частников, нецелесообразно. В первую очередь по причине более высокой цены пенобетона. Вес блоков (кг) – от 38 до 48.

3. Конструкционно-теплоизоляционные. Изделия именно этой группы чаще всего применяются при малоэтажной застройке. К ним относятся блоки плотности D500 – D800. С учетом оптимального соотношения требуемых свойств (низкая теплопроводность, хорошие огнестойкость, звукоизоляция) и стоимости продукции в индивидуальном строительстве чаще всего выбор делается в пользу пенобетона марок D600, D700, D800. Вес камней (кг) – порядка 22-35.

Основные характеристики

1. Достаточная прочность (на сжатие).

2. Небольшой вес пенобетонных блоков позволяет делать кладку в одиночку, без помощников. Транспортировка образцов к месту монтажа также упрощается.

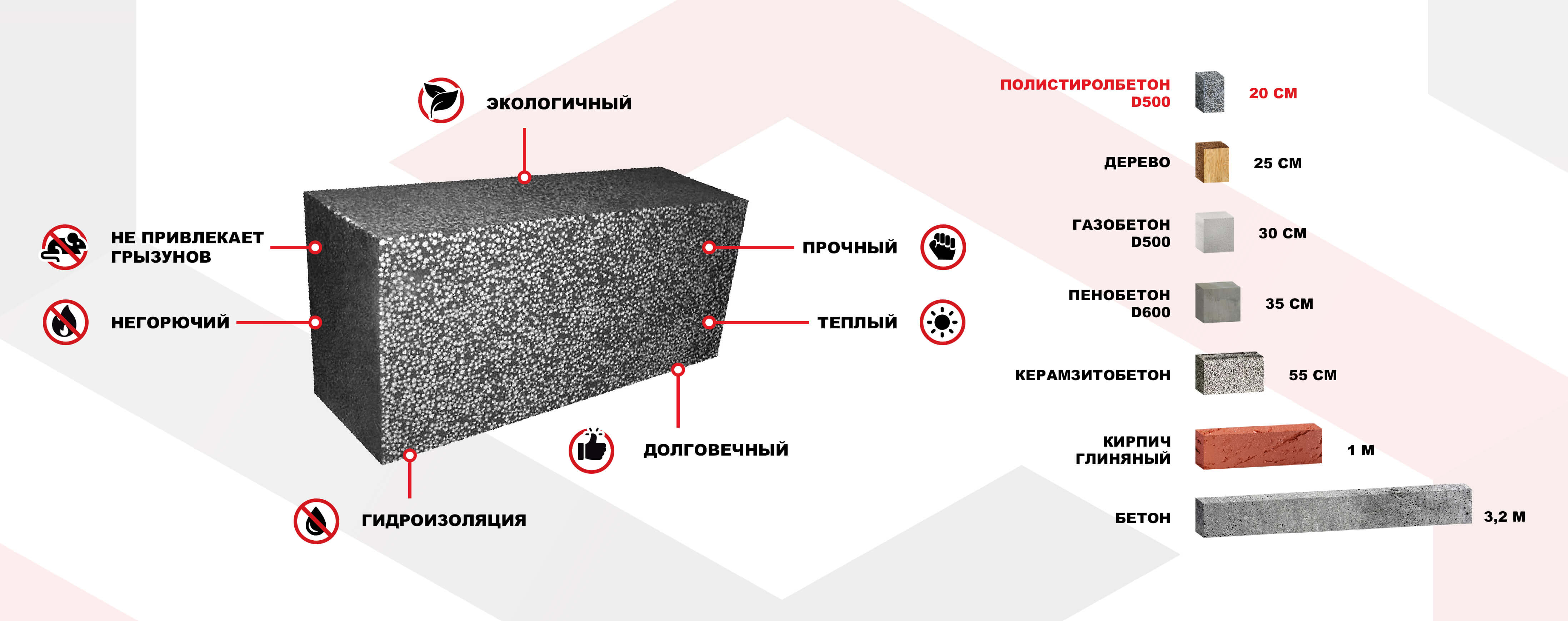

3. Низкая теплопроводность. Такое свойство камня позволяет экономить на утеплении. При возведении подсобных строений – аспект немаловажный. По теплопроводности пеноблоки мало чем уступают древесине и значительно превосходят кирпичную кладку.

По теплопроводности пеноблоки мало чем уступают древесине и значительно превосходят кирпичную кладку.

4. Хорошие звукоизоляционные свойства. К примеру, слой пенобетона в 10 см полностью гасит шумы до 45 Дб.

5. Высокая огнестойкость. Перегородочный камень (толщиной 150 мм) не разрушается под воздействием пламени минимум 3,5 часа.

Минусы:

- Хрупкость. Это не только повышает требования к соблюдению технологии кладки, но и осложняет поверхностную отделку. Выбор бюджетных вариантов небольшой – как правило, штукатурка. Все остальные ведут к удорожанию работ.

- Сложность фиксации чего-либо навесного. К примеру, той же обрешетки. Единственный способ крепления – анкерами.

При изготовлении этих искусственных камней производители ориентируются на спрос. Поэтому чаще всего в продаже встречаются пеноблоки со следующими линейными параметрами (в мм):

- длина – 500 и 600;

- высота – 300, 400;

- ширина – от 100 до 300.

Нередко можно встретить камни из пенобетона и других размеров. Например, с шириной 80 или 240.

Например, с шириной 80 или 240.

Советы по выбору

1. Необходимо обратить внимание на компоненты, входящие в состав изделия. Фиброволокно (ВСМ) выполняет функцию армирования пенобетона и повышает его прочность минимум на 1/4. Такие блоки характеризуются ровными гранями, которые в меньшей степени подвержены разрушению. Добавление в смесь так называемой золы-уноса делает структуру пеноблока плотнее, но вместе с тем несколько возрастает его вес и теплопроводность.

2. Встречаются мнения, что изделия группы «конструкционные» можно использовать и для обустройства фундамента. С точки зрения автора, такая перспектива экономии весьма сомнительна. Дело в том, что прочность пеноблока на сжатие и на излом – вещи разные. Заглубленная часть основания любого строения постоянно подвергается динамическим нагрузкам, в первую очередь – из-за сезонных смещений почвы. Даже если выбирать камни из пенобетона для основы под забор, придется провести ряд подготовительных мероприятий.

Попытка экономии на основании с целью снижения общей цены строительства – одна из самых распространенных ошибок. Причем это аргументируется малым весом пеноблоков. Вроде бы, достаточно взять изделия с большей плотностью, и прочность конструкции обеспечена. При этом упускается уже отмеченный минус блоков из пенобетона – хрупкость. Это же касается и этажности здания. Если планируется возведение постройки более чем в 2 уровня, то лучше выбрать другой материал. Или придется заниматься монтажом армопояса. Самостоятельно сделать это довольно сложно.

Независимо от марки пеноблоков, лучшим вариантом считается фундамент ленточного типа. В случае основания из свай или столбов обязательно монтируется ростверк. Такой ж/б контур по периметру предотвращает разрушение пенобетона в процессе эксплуатации постройки.

3. Данное характерное свойство камня (низкую прочность на изгиб) нужно учитывать и при покупке. Транспортировка всегда связана с частичным повреждением, и этого не избежать. Следовательно, изделия необходимо брать с излишком. Как показывает практика, примерно в 10 % от расчетного количества.

Следовательно, изделия необходимо брать с излишком. Как показывает практика, примерно в 10 % от расчетного количества.

4. Для малоэтажного строительства, независимо от архитектурной особенности и планировки здания, следует выбирать пеноблоки с параметрами D600, D700 или D800. Их цена вполне приемлемая, а основные характеристики – теплопроводность, огнестойкость, звукоизоляционные свойства полностью соответствуют всем требованиям ГОСТ и СНиП. Такие образцы считаются универсальными и могут использоваться в любой части проектной схемы.

5. Если есть выбор, то лучше приобретать пеноблоки нарезные. В отличие от формовых, при идентичности всех характеристик, они выделяются гладкостью граней, следовательно, точностью размеров. Это упрощает поверхностную отделку материала.

6. С целью повышения защищенности от посторонних шумов можно обустроить звукоизоляцию стен из пеноблоков. Такое свойство материала нередко используется в частном секторе. Одновременно достигается и дополнительное утепление строения.

7. Косвенным показателем прочности камня является его оттенок. Слегка желтоватый свидетельствует об избытке песка. Такую продукцию лучше не приобретать, так как она не будет соответствовать расчетным нагрузкам.

Где целесообразно использовать пеноблоки:

- В малоэтажном строительстве. При возведении дома более чем в 1 этаж придется делать армирование.

- Для сооружения различных хоз/построек (гараж, сарай, летняя кухня и тому подобное), когда достаточно лишь оштукатуривания стен.

- С учетом низкой теплопроводности пеноблоков, в качестве дополнительного утепления конструкций.

- Данный камень хорошо подходит для монтажа межкомнатных стен.

Цены

Она зависит от двух показателей – размеров конкретного образца и его марки, которая определяет прочность камня. Расценки в торговых точках могут несколько отличаться, но незначительно. Это зависит в основном от поставщиков, логистики и финансовой политики продавца. В таблице указаны усредненные данные по некоторым видам пеноблоков применительно к московскому региону.

Это зависит в основном от поставщиков, логистики и финансовой политики продавца. В таблице указаны усредненные данные по некоторым видам пеноблоков применительно к московскому региону.

| Размеры пеноблоков, мм | Стоимость, руб/м3 | |||||

| Д | В | Ш | D400 | D600 | D700 | D800 |

| 600 | 300 | 100 | 3 050 | 3 150 | 3 480 | 3 890 |

| 150 | ||||||

| 200 | 3 090 | 3 190 | 3 520 | 3 910 | ||

| 250 | ||||||

| 400 | 200 | 3 050 | 3 160 | 3 480 | 3 890 | |

| 300 | 3 080 | 3 230 | 3 510 | |||

| 500 | 300 | 150 | 2 990 | 3 090 | 3 490 | 3 820 |

| 200 | ||||||

| 250 | ||||||

| 400 | 200 | 3 050 | 3 100 | 3 520 | 3 890 | |

технические характеристики, плюсы и минусы, цена за штуку и куб

Строительство начинают с проектирования, выбора материала и подсчета затрат. Быстро возвести стены и сократить расходы помогут пенобетонные блоки, которые производят смешиванием цементного раствора с добавлением стойкой пены. Монолит, насыщенный мелкими порами, приобретает легкость, поэтому блоки из него формируют больших размеров. Кладку выполняют на тонкий слой клея, он не образует толстых швов и мостиков холода. Воздух в замкнутых ячейках препятствует передаче тепла, а их бетонные оболочки пропускают пар. Вот почему дома из пеноблока сохраняют комфортный для проживания микроклимат, как деревянные.

Быстро возвести стены и сократить расходы помогут пенобетонные блоки, которые производят смешиванием цементного раствора с добавлением стойкой пены. Монолит, насыщенный мелкими порами, приобретает легкость, поэтому блоки из него формируют больших размеров. Кладку выполняют на тонкий слой клея, он не образует толстых швов и мостиков холода. Воздух в замкнутых ячейках препятствует передаче тепла, а их бетонные оболочки пропускают пар. Вот почему дома из пеноблока сохраняют комфортный для проживания микроклимат, как деревянные.

Оглавление:

- Технические характеристики

- Применение блоков

- Преимущества и недостатки

- Особенности строительства и цены

Физические характеристики вспененного бетона

Пористая структура и исходные составляющие материала определяют его свойства и область использования. Пенобетонные блоки производят по классической схеме, когда пену готовят в генераторе и добавляют в цементный раствор, или смешивают под давлением все компоненты по баротехнологии. Применение органического в первом методе и синтетического пенообразователя во втором влияет на экологическую безопасность и свойства конечного продукта. Технические характеристики пеноблока позволяют ему соперничать с традиционным кирпичом и древесиной при строительстве частного дома, собственной бани или гаража.

Применение органического в первом методе и синтетического пенообразователя во втором влияет на экологическую безопасность и свойства конечного продукта. Технические характеристики пеноблока позволяют ему соперничать с традиционным кирпичом и древесиной при строительстве частного дома, собственной бани или гаража.

| Рабочие показатели | Материалы | ||

| пеноблоки | кирпич силикатный | дерево | |

| Плотность, кг/м3 | 400–1000 | 1700–1950 | 450–750 |

| Прочность, мПа | 2,0–7,5 | 5–30 | 35–62 |

| Долговечность, лет | 30 | 70 | 50 |

| Водопоглощение, % | 10–14 | 16 | 12–20 |

| Теплопроводность, Вт/м°C | 0,08–0,15 | 0,7–1,1 | 0,08–0,15 |

| Коэффициент паропроницаемости | 0,26 | 0,11 | 0,32 |

| Звукопоглощение, дБ | 50 | 40 | 23 |

| Морозостойкость, цикл | 25 | 25 | 25 |

| Усадка, мм/м в год | 3 | 0,1 | – |

| Масса 1 м2 стены, кг | 70–90 | 1450–2000 | 100–200 |

Плотность пенобетона определяют отношением его массы к объему и маркируют полученным показателем блоки:

- D300–В400 – изоляционные;

- D500–В900 – конструкционно-изоляционные;

- D1000–В1400 – конструкционные.

Вес зависит от плотности и влажности. По марке пеноблока рассчитывают объемную массу кладки стены и давление на фундамент дома. Предел прочности измеряют в мПа, который примерно равен 10 кг/см2, то есть величина показывает, какой вес может выдержать пенобетон при постоянных нагрузках. На водопоглощение влияет бетонный состав блоков и, хотя ячейки имеют замкнутую структуру, влага впитывается по гигроскопичным перегородкам. Также хорошо она испаряется с поверхности, благодаря паропроницаемости материала.

Способность без деформации и разрушения переносить периоды замораживания и оттаивания характеризуется морозостойкостью пеноблоков, которая не отличается от более долговечного кирпича и древесины. На свойство сохранять тепло внутренних помещений указывает низкая теплопроводность ячеистого бетона. Воздух в пористой структуре занимает почти две трети объема, при этом он практически не участвует в передаче тепловой энергии. Поэтому стены дома медленно остывают и не требуют дополнительных затрат на утепление.

Практическое применение

В индивидуальном строительстве основными характеристиками для выбора являются цена материала и возможность быстро закончить возведение стен. Укрупненные размеры пенобетонных блоков при небольшом весе и низкой стоимости позволяют заменить в кладке 17 керамических или 15 силикатных кирпичей. Стандартные пористые элементы длиной 600 мм при разной плотности отличаются по весу и назначению:

| Назначение блока | Толщина, мм | Высота, мм | Вес, кг | ||||

| D300 | D500 | D600 | D800 | D1200 | |||

| несущие стены | 200 | 300 | — | 19,5 | 23,0 | 32,0 | 47,5 |

| перегородки | 100 | 300 | — | 10,0 | 12,0 | 16,0 | 24,0 |

| изоляция | 100/200 | 300 | 6/12 | 10/19 | — | — | — |

Точная геометрия блоков из пенобетона обеспечивает тонкий шов скрепляющего состава в массиве стены и исключает теплопотери через цементные мостики холода. Классический метод производства, выдержка раствора в герметичных опалубках с гладкими стенками позволяет создавать монолитные элементы правильной формы. Блоки нестандартных размеров (200х400; 300х400 при высоте 600 мм) нарезают из массивной плиты. Распил осуществляют тонкими струнами на специальном станке, чтобы уменьшить количество отходов.

Классический метод производства, выдержка раствора в герметичных опалубках с гладкими стенками позволяет создавать монолитные элементы правильной формы. Блоки нестандартных размеров (200х400; 300х400 при высоте 600 мм) нарезают из массивной плиты. Распил осуществляют тонкими струнами на специальном станке, чтобы уменьшить количество отходов.

Плюсы и минусы блоков

Из пористого материала выгодно и удобно строить двухэтажный дом, отдельностоящую баню, гараж, коровник или мастерскую. Пористые элементы используют в кладке и в теплоизоляционном слое. Плюсы применения легких блоков определяют положительные характеристики пенобетона:

1. Низкая теплопроводность – кладка наружных стен в один ряд, изоляция кирпича и бетона, комфортная температура внутренних помещений при минимальных затратах на отопление.

2. Хорошая паропроницаемость – испарение излишней влаги изнутри дома, баланс влажности внутреннего микроклимата.

3. Невысокая плотность – крупные размеры при небольшом весе, скорость возведения стен, объемная транспортировка, легкая обработка, снижение трудовых затрат при загрузке-выгрузке, перемещении и кладке.

4. Экологичность – безопасное жилье, баня и животноводческий комплекс.

5. Биоустойчивость – неподверженность гниению и разложению.

6. Пожарная безопасность – длительное противостояние нагреву и открытому пламени дает возможность устранить возгорание и эвакуировать людей и животных.

7. Доступная стоимость – экономия материальных ресурсов.

Отзывы экспертов указывают на некоторые минусы. Хрупкость влечет за собой неизбежный бой при транспортировке. Невысокая прочность и усадка под нагрузкой не дают строить дома выше двух этажей. Укрепить материал помогает использование фиброволокна в процессе замешивания бетона. Армированный пояс в местах примыкания кладки к фундаменту и перекрытиям устраняет недостаток прочности и позволяет возводить трехэтажные сооружения.

Неточная геометрия пеноблоков увеличивает теплопотери через ограждающие конструкции. Толстый слой скрепляющего раствора сводит на нет преимущества пористого бетона. При закупке партии блоков необходимо проверить их устойчивость, выстроив пирамиду из 5 штук.

Неэстетичный серый цвет также считают минусом бетонных блоков. Этот недостаток легко устранит отделочный материал.

Строительство из пеноблоков

Экологичные деревянные дома требуют защиты от грибковых микроорганизмов, плесени, атмосферных осадков, влажности грунта и возможности возгорания. Кирпич – тяжелый и дорогостоящий стройматериал. Не всем нравятся сборные каркасные постройки из многослойных панелей. В то же время отзывы владельцев домов с описанием плюсов пенобетона убеждают частных застройщиков применять легкие блоки. Пористые стены, которые в несколько раз тоньше кирпичных, сохраняют тепло и пропускают воздух, как древесина.

Энергосберегающий пеноблочный дом не требует дополнительных расходов на утепление и сверхзатрат на отопление. Стены можно выложить в один ряд. К плюсам относится высокая степень звукоизоляции, которая позволяет строить жилье вблизи транспортных магистралей или шумных гидросооружений. Коэффициент экологичности пенобетона в 5 раз ниже, чем у кирпича и всего на 1 выше, чем у древесины. Минусы домов из пеноблоков – высокое водопоглощение ячеистого бетона и его паропроницаемость. Недостатки устраняют хорошей гидроизоляцией фундамента и устройством вентилируемого фасада. Обрешетку стен покрывают мембранной пленкой и облицовывают сайдингом, который защищает блоки от осадков и придает экстерьеру эстетичный вид.

Минусы домов из пеноблоков – высокое водопоглощение ячеистого бетона и его паропроницаемость. Недостатки устраняют хорошей гидроизоляцией фундамента и устройством вентилируемого фасада. Обрешетку стен покрывают мембранной пленкой и облицовывают сайдингом, который защищает блоки от осадков и придает экстерьеру эстетичный вид.

Настоящая баня из пеноблоков требует защиты от пара внутри помещения. Полимерную пленку прокладывают между стеной и обрешеткой под вагонку. Зазор до обшивки соблюдают не менее 5 см. Минус пенобетона – трудности крепежа профилей к пористой структуре преодолевают с помощью специальных дюбелей зонтичного типа.

Обзор цен за кубометр и единицу:

| Марка | Размер, мм (длина 600 мм) | Цена*, рубли | Производитель в Московской обл. | |

| за единицу | за кубометр | |||

| D400 | 200х300 | 105 | 2940 | Стройтехноинвест |

| D500 | 93 | 2600 | БлокПластБетон | |

| D600 | 100 | 2800 | ||

| D600 | 84 | 2350 | ЭктоМаркет | |

| D600 | 90 | 2500 | СК «Бетострой» ООО Кашин Керамикс | |

| D600 | 110 | 3080 | Стройтехноинвест | |

| D800 | 115 | 3220 | ||

| D800 | 100 | 2800 | СК Бетострой | |

| D1000 | 125 | 3500 | Кашин Керамикс | |

*с НДС. Купить пеноблоки можно с доставкой транспортом производителя в зависимости от местоположения объекта.

Купить пеноблоки можно с доставкой транспортом производителя в зависимости от местоположения объекта.

Пенобетон, как производится, свойства и применение

Пенобетон делают из обычных составляющих бетона – песка, воды и цемента, с добавлением пенообразователя. В качестве него могут выступать различные вещества, в том числе канифольное мыло, животный клей, гидроизолированная кровь животных (с боен).

Также цемент может быть разбавлен другим вяжущим веществом – известью, а песок частично может заменяться на измельченный шлак с домен.

В результате смешивания получается вспененный раствор, после затвердевания которого, образуется бетон с ячеистой структурой.

При данной технологии ячейки остаются заполненными воздухом и почти не связанными между собой. Это и предопределяет основное отличие пенобетона от автоклавного газобетона, у которого микропористая структура внутри неразрывна.

Автоклавный газобетон делается из песка, извести, цемента, с добавлением алюминиевой пудры на больших производствах в автоклавах. Поэтому его качество стабильно, продукция сертифицирована и соответствует определенным маркам.

Поэтому его качество стабильно, продукция сертифицирована и соответствует определенным маркам.

Для пенобетона, который можно изготовить на примитивном производстве все это не характерно. Изготовители зачастую даже не знают нормативных требований к подобным материалам.

Блоки должны соответствовать требованиям ГОСТ 21520-89.

Основные свойства пенобетона

- 1. Сравнительно маленький удельный вес. Поэтому меньше нагрузки на нижележащие конструкции и издержки на транспорт и хранение.

- 2. Большое сопротивление теплопередаче. Коэффициент теплоизоляции для наиболее востребованной марки Д500 составляет 0,12 Вт/м•К в сухом состоянии и примерно 0,18 – 0,22 Вт/м•К готовой кладки с учетом тонких швов на клею, при рабочей влажности, если стена защищена от переувлажнения. Этого достаточно чтобы строить однослойные стены для климатической зоны юга средней полосы и южнее. Подробней о строительстве и преимуществах однослойных стен из ячеистых бетонов

- 3.

Низкие прочностные показатели создают удобство в обработке и строительстве. Материал режется обычной ножовкой, его можно подстругать, забить в него гвоздь….

Низкие прочностные показатели создают удобство в обработке и строительстве. Материал режется обычной ножовкой, его можно подстругать, забить в него гвоздь…. - 4. Весьма ровная поверхность блоков, поэтому будет и маленький расход кладочного раствора. Если блоки будут изготовлены по первой категории точности (1мм неточности по вертикали), то можно укладывать блоки на клей, что значительно повышает теплоизоляционные свойства стены (в среднем на 15%).

- 5. Пенобетон можно изготовить и непосредственно на стройплощадке, технология изготовления не сложна, и особо квалифицированных работников для этого не требуется. Но делают так только лишь строительные организации. Вряд ли это будет выгодно частному застройщику, даже при значительном объеме работ. Проще и дешевле купить готовые блоки.

Область применения

Производство пенобетона не сложное, особой квалификации рабочих не требуется, в этом его несомненный плюс. Но он же порождает и минус. В наших условиях, что бы делать пенобетонные блоки достаточно обзавестись компактным оборудованием с примерной стоимостью под 7 тыс. у.е. и свободным гаражом.

у.е. и свободным гаражом.

Кустарное производство, без сертификации, порождает желание сэкономить и продавать воздух и золу (в буквальном смысле слова) вместо прочного бетона. Т.е. вместо заявленных характеристик делать намного более дешевую и низкокачественную подделку.

Изменять свойства пенобетона весьма легко. Они будут зависеть от марки и доли в составе цемента, качества и доли песка (класса песка, наличия в нем примесей, так ГОСТ 8736 регламентирует наличие в песке глины не более 3%), и собственно от размеров внутренних ячеек. Также в состав вместо песка можно ввести и более дешевый шлак, что и делают повсеместно.

Если на всем сэкономить, то на выходе получится продукция неизвестного названия и марки.

Из-за этого возникает и экологическая опасность, ведь неизвестно, что конкретно и откуда произошедшее подмешено в раствор. Например, шлак может содержать тяжелые металлы с повышенной радиоактивностью.

Основной недостаток пенобетона даже не в отсутствии стандартизации и неизвестного качества блоков с мелких производств. Вспениватель остается внутри блоков, в закрытых ячейках и затем постепенно выходит наружу в виде пара, что может быть опасным для здоровья.

Не рекомендуется использовать не сертифицированный, от мелких производств, пенобетон для строительства жилых помещений.

Но в западных странах пенобетон популярен, его там называют «биоблоком», производства снабжены экологическими сертификатами.

Указанные недостатки по сравнению с экологичным автоклавным газобетоном ставят дешевый пенобетон в весьма не выгодное положение. Но даже для блоков соответствующих ГоСТу, находится мало применения у нас.

В Европе климат мягче, зимы не морозные. Поэтому теплосберегающие свойства ячеистых бетонов там точно совпадают с требованиями. Но для большинства наших территорий при разумной толщине стены в 38 — 42 см ее теплосберегающих свойтсв не достаточно до нормативных (экономически обоснованных требований) процентов на 30 — 50. Поэтому пенобетон теряет свой экономический смысл.

- Если недоутеплено – увеличиваем деньги на отопление в течении всего срока эксплуатации (набегает неоднократная цена самих блоков).

- Чтобы доутеплить – нужно делать дорогую двухслойную стену с ее недостатками наслоившимися на недостатки самого пенобетона. Лучше уж сразу применить кирпич со слоем эффективного утеплителя….

Кстати, утеплителем может выступать тот же пенобетон или газобетон плотностью 100 – 150 кг/м куб и коэффициентом теплопроводности порядка 0,05 — 0,06 Вт/м•К. Его преимущество перед минеральной ватой – гораздо большая долговечность, поэтому он может ее с успехом заменять в системе вентилируемого фасада. Как делается вентилируемый фасад с минеральной ватой

Общие недостатки ячеистых бетонов

- Большая хрупкость. Перекос фундамента, неправильное перераспределение напряжений от крыши вследствие некачественных армопоясов, приводит к трещинам в стене. Чего допускать никак нельзя. Поэтому сразу же стоит учитывать повышенные расходы на фундамент и армировку по сравнению с кирпичем.

- Требуется специальное анкерное дорогое крепление. Небольшая прочность требует применение специального крепления, чтобы что-либо навесить на стену. Например, при установке утеплителя, в обычный кирпич можно забить клиновой тарельчатый пластиковый дюбель. Для пенобетона дюбель нужен вкручивающийся, который стоит в несколько раз больше. Если учесть количество подобных дюбелей на фасаде, то только эта денежная разница, свидетельствует о неразумности применения пенобетонов со слоем эффективного утеплителя по сравнению с плотными тяжелыми материалами.

- Высокая гигроскопичность, с потерей долговечности и теплоизоляции. Если дать стене напитаться влагой, то это приведет к большому расходу тепла и разрушению. Большая опасность таится в покрытии пенобетона снаружи пароизоляционной отделкой или (и) утеплением. Тогда стена напитается паром изнутри здания и в точке росы начнется конденсация. В любом случае рекомендуется изнутри зданий применять пароизоляционный слой, в виде пропитки, покрытия клеевыми составами.

Но пенобетон может отлично подходить для быстрого возведения небольших вспомогательных сооружений на прочных фундаментах, которые не отапливаются – гаражей, мастерских, сараев, вынесенных веранд… Основное достоинство здесь – тонкие стены из самого дешевого материала, который можно быстро положить своими руками.

Свойства пенобетона и его применение

Подробнее о производстве пенобетона и составляющих пенобетонного раствора будем говорить в других статьях. А сейчас давайте разберемся, что представляет собой данный материал, и какие его характеристики пользуются большой популярностью.

Как было сказано, пенобетон – это ячеистый бетон. Такую структуру он получает в результате смешивания песка, цемента, воды, с пеной. Пена приготавливается с помощью специальных концентрированных пенообразователей. Именно, благодаря тому, что в состав смеси входит пена, по раствору равномерно распределяются пузырьки и бетон становится пористым.

Разновидности пенобетона главным образом отличаются своим составом:

— видом вяжущего компонента: цемент, известь или гипс;

— видом кремнеземистого компонента: кварцевый песок, металлургические шлаки, отходы глиноземного производства.

Функциональные особенности пенобетона зависят от прочности материала и делятся на конструкционный вид с прочностью 35-90 кг/см2, конструкционно-теплоизоляционный вид с прочностью 16-27 кг/см2 и теплоизоляционный с прочность 9-13 кг/см2.

Свойства пенобетона

Большинство источников с информацией, посвященной строительным материалам, пенобетон сравнивают с деревом. Это не просто так, ведь пенобетонный раствор состоит из природного, экологически чистого сырья. Простые составляющие смеси не выделяют токсичных веществ и совершенно безвредны для человека. Кроме того пористая структура материала, как и древесина обеспечивает воздухообмен. Это свойство пенобетона вполне объяснимо волнует людей при выборе стройматериала для жилья. Конструкции из пенобетона создают помещения с естественной вентиляцией.

Немало важным свойством пенобетона и большим преимуществом перед другими подобными материалами является его теплоизоляция. Зимой теплый воздух не уходит из помещения, в то время как жарким летом пенобетонные стены защитят от изнурительно высоких температур. Здесь же можно сказать и об экономии расходов на отопление.

Для удобства и спокойной, тихой жизни пенобетон обладает еще одним замечательным свойством – это высокая звукоизоляция.

Конечно, нельзя упускать из вида влагостойкость пенобетона. Благодаря высоким показателям гидроизоляции, применение пенобетона в строительстве не заканчивается на возведение зданий. Например, пенобетон используют для строения технических сооружений, утепления полов и подвалов.

Пенобетон отлично выносит как очень высокие температуры, так и сильные морозы. При критических отметках термометра, изделия из пенобетона не разрушаются.

К преимуществам пенобетона относится ему характерная огнестойкость. Это негорючий строительный материал, поэтому совсем пажаробезопасный.

Его легкий вес намного ускоряет и упрощает процесс кладки блоков из пенобетона. Кроме того он прост в обработке, пенобетон спокойно распиливается и ему можно придать любую форму.

Пенобетон достаточно прочный, что говорит о надежности материала и оправдывает его широкое применение.

Применение пенобетона

Выше перечисленные положительные свойства пенобетона дают возможность применять его в самых

разнообразных строительных работах:

— Пенобетонные блоки активно применяются для строительства жилых домов и других видов зданий;

— Сейчас применяются технологии монолитного домостроение с использованием пенобетона;

— Пенобетон используется для теплоизоляции и звукоизоляции стен, полов и перекрытий;

— А так же им заполняют пространства в самых труднодоступных местах, траншейные полости, пустоты, которые возникают при прокладке туннелей;

— Применение пенобетона в строительстве можно наблюдать при заливке полов и крыш

— Теплоизоляции трубопроводов;

Все описанные свойства пенобетона имеют большие плюсы, из чего делаем вывод – это высококачественный строительный материал. Но и как все в этом мире, у пенобетона есть отрицательные моменты.

Недостатки пенобетона можно выделить следующие:

— Требует большего времени для полного высыхания;

— Недостатки пенобетона можно увидеть при усадке здания, возможно возникновение трещин;

— Отделочные работы стен стоит проводить после того, как пройдет полная осадка, т.е. через год;

— Пенобетонные стены не переносят точечные нагрузки, поэтому пред установкой потолочных балок рекомендуется создание армированного пояса.

газобетон и газоблок по оптовой цене»

Пенобетон сегодня широко используется в строительной индустрии. Возможность получить требуемый удельный вес,заданную прочность,необходимую теплопроводность,нужную форму и объем делают его привлекательным для изготовления широкой номенклатуры строительных изделий. Сегодня объемы производства и сферы применения этого материала постоянно растут. В частности в индивидуальных жилых домах.

Не забудьте купить газобетон — в Днепропетровске распродажа!Состав и особенности производства.Пенобетон создается вовлечением множества микропузырьков воздуха в цементную смесь,что достигается смешиванием концентрированного пенообразующего химиката с водой и генерированием пены с использованием сжатого воздуха. Для достижения оптимальных результатов применяется аэратор. После этого пена смешивается с цементной смесью (песок,цемент,вода) с помощью обычных бетономешалок. Можно добавлять пену и в обычную бетонную смесь. Добавление до 10% пенообразующего химиката в нормальный тяжелый бетон дает:

- уменьшение плотности,

- уменьшение стоимости,

- устранение водоотделения,

- возможность ровного оштукатуривания поверхности,

- возможность без проблем перекачивать смесь даже при холодной погоде,

- сохранение характеристик при замораживании,оттаивании.

Для улучшения характеристик в бетонную смесь могут вводиться вермикулит,керамзит,пенопласт,полипропилен и др. материалы. Из-за высокой плотности смеси цемента,воды и пены легкие заполнители могут использоваться без опасности всплывания при вибрации. Включение таких заполнителей определяется технико-экономическим обоснованием и требуемыми конечными характеристиками продукта. Количество воды,добавляемой в смесь,зависит от влажности песка,но средний уровень обычно 40-45 л на каждые 100 кг цемента. Дополнительная вода добавляется обычно с пеной,в результате водоцементное отношение повышается до 0,6. Водоцементное соотношение должно сохраняться настолько низким,насколько это возможно,чтобы избежать дополнительной усадки в формах. Вода,песок,цемент добавляются в смеситель в обычном порядке и хорошо перемешиваются до однородного раствора перед добавлением пены. Получаемый пенобетон по основным качествам подобен обычному плотному тяжелому бетону. Кроме того,стены из пенобетона создают в помещении благоприятный микроклимат,хорошо сохраняют тепло,обеспечивают надежную звукоизоляцию. Благодаря своей структуре пенобетон может использоваться без последующей отделки. Создание производственных мощностей для производства пенобетона привлекательно низкими инвестициями и их быстрым возвращением. По существу,они эквивалентны инвестициям,требуемым для создания завода по производству панелей и блоков из тяжелого бетона. При необходимости прочность пенобетона может быть увеличена. Для этого применяются следующие методы:

1. Выдерживание на воздухе.Наиболее доступный метод. Это медленная система выдерживания,которая допускает оборот форм каждые 24 ч в среднем,в зависимости от окружающей температуры. Основным недостатком является значительное увеличение длительности производственного процесса.

2. Пропариваниеблоков из пенобетонаКогда сборные панели и плиты из легкого бетона изготавливаются в заводских условиях,то,чтобы получить относительно быстрый оборот форм,можно применять пропаривание днища форм с уложенными панелями. Это вызывает повышение температуры в бетоне и увеличение прочности.

Пропаривание от днища необходимо,чтобы избежать накопления в формирующихся ячейках сжатого воздуха с избыточным давлением,способным сломать оболочку цемента вокруг ячейки. В тяжелом бетоне этого не происходит,так как при увеличении температуры в верхней поверхности цемент уже приобрел достаточную прочность,чтобы противостоять ячейкам,взрывающимся от сжатого воздуха в верхних слоях панели или плиты.

В зависимости от типа цемента,используемого в смеси,пропаривание должно начинаться не раньше чем через пять часов после укладки,и температура не должна превышать 70°C. Объем пропаривания зависит от климата,но,как правило,длится по режиму 2+4+2 часов.

выдерживание в автоклаве

Эффективный,но наиболее дорогой способ пропаривания при высоком давлении. Стоимость такой операции весьма высока,однако возможна и некоторая экономия,если в смеси заменить до 1/3 цемента кремнеземистой пылью или золой,которые реагируют с цементом при нагреве и давлении,чтобы получить лучший результат,чем при другом методе выдерживания.

После того как бетон укладывается в формы,они закрываются в автоклаве и температура повышается до 185°C в течение 3 ч. В это же время давление повышается до 1 МПа. В зависимости от природы компонентов смеси обычно выдерживаются при максимальном давлении пять или семь часов,после чего пар удаляется при одновременном уменьшении давления до атмосферного за 10-15 мин. Как только дверь автоклава будет открыта и продукция охладится,она готова к употреблению.

Свойства легкого бетонаДля пенобетона ,подобно всем цементным материалам,характерно явление усадки во время укладки. Степень усадки зависит от разных факторов,таких,как тип цемента,метод выдерживания,размер и качество песка,количество цемента в смеси,плотность бетона и водоцементное соотношение.

Основная усадка происходит в течение первых 30 дней,после чего она незначительна. В течении этого срока,если условия изготовления бетона соблюдаются,усадка обычно ниже 0,1%. Очень часто появление трещин в стенах,вызываемое перемещениями основания,относят на счет усадки. Однако если трещина образовалась через 30 дней после укладки бетона,следует искать другие причины.

Пределы прочности На пределы прочности при сжатии пенобетона влияют многие факторы,такие,как плотность,возраст,влажность,физические и химические характеристики компонентов смеси и их пропорции. Следовательно,желательно составы смеси,тип цемента и песка или других наполнителей держать постоянными.

Предел прочности при сжатии с течением времени увеличивается из-за реакции с CO2,присутствующим в окружающем воздухе. Методы увеличения прочности изложены выше.

предел прочности на растяжение

В зависимости от метода выдерживания предел прочности на растяжение пенобетона может составлять 0,25 от предела прочности при сжатии с продольной деформацией около 0,1%.

предел прочности при сдвиге

Предел прочности при сдвиге отличается на 6-10% от предела прочности при сжатии. Сдвигающие нагрузки возникают довольно редко.

Противопожарная стойкость

Высокая противопожарная стойкость делает пенобетон привлекательным материалом при возведении огнестойких конструкций (склады горючеопасных материалов и т.д.). При воздействии интенсивной теплоты типа паяльной лампы на поверхность пенобетона он не расщепляется и не взрывается,как это происходит с тяжелым бетоном. В результате этого арматура более долгое время защищена от нагревания.

Тесты показывают,что пенобетон толщиной 150 мм защищает от пожара в течение 4 часов. На испытаниях проведенных в Австралии,наружная сторона панели из пенобетона толщиной 150 мм была подвергнута нагреванию до 1200°C,а внутренняя нагрелась только до 46°C после 5 часов испытания. Требования некоторых стандартов в разных странах по огнестойкости при 4 часовых испытаниях следующие:Италия 133 мм,Новая Зеландия 133 мм,Австралия (EBRS-Ryde) 105 мм. Все тесты,и Австралийские и международные показывают,что пенобетон превосходит нормальный бетон. Даже при меньшей толщине пенобетон не будет гореть,расщепляться или выделять отравляющие газы,пары или дым.

АкустикаПенобетон обладает хорошими звукопоглощающими свойствами,в отличие от стен из тяжелого бетона или кирпича. Его характеристики в этом отношении могут быть дополнительно улучшены путем оштукатуривания и окрашивания. Поэтому он часто используется как звукоизолирующий слой на плитах конструкционного бетона,чтобы ограничить шумовое пропускание перекрытий в многоэтажных жилых домах.

ТеплоизоляцияИз-за ячеистой структуры пенобетон имеет очень низкую теплопередачу. Это означает,что в большинстве случаев использование дополнительной изоляции в полах и стенах не нужно.

Преимущества использования пенобетона при строительстве.

Легкий пенобетон имеет хорошую механическую прочность наряду с высокими показателями изоляции при широкой амплитуде плотности

Низкая цена пенобетона по сравнению с другими материалами

Хорошие характеристики теплоизоляции дают преимущества в экономии энергии,при эксплуатации (обогреве и кондиционировании воздуха).

С легкими композитными пенобетонами более низкие затраты на строительство,более эффективные строительные проекты.

Обработка и перевозка автотранспортом стоят очень мало.

Вес бетона меньше от 10 % до 87 % по сравнению со стандартным тяжелым бетоном в зависимости от составов смеси и материалов.

Значительное снижение веса приводит к сбережениям в каркасах конструкций,опорах или сваях. Такие сбережения часто кратны фактической стоимости материала.

Экономия на перевозке,снижение требуемой грузоподъемности подъемного крана и снижение трудовых ресурсов.

Использование легкого пенобетона в сборном или оболочечном строительстве требует кран меньшей грузоподъемности,минимальных усилий при монтаже. Легкий пенобетон можно пилить ручной пилой,обтесывать и забивать гвозди.

Легкий пенобетон чрезвычайно легок при разравнивании и его можно использовать как покрытие толщиной до 40 мм

Сопоставление основных физико-технических показателей традиционных строительных материалов с пенобетоном:

Показатели Единица измерения Кирпич строительный Строительные блоки пенобетон глиняный силикатный керамзитобетон газобетон

Плотность кг/м 3 1550-1700 1700-1950 900-1200 600-800 200-1200

Масса 1м2 стены кг 1200-1800 1450-2000 500-900 200-300 70-900

Теплопроводность Вт/м2 0,6-0,95 0,85-1,15 0,5-0,7 0,18-0,28 0,05-0,38

Морозостойкость цикл 25 25 25 35 35

Водопоглощение %по массе 12 16 18 20 14

Предел прочности При сжатии МПа 2,5-25 5-30 3,5-7,5 2,5-15 2,5-7,5

Сравнительная характеристика строительных материалов и

некоторые преимущества пенобетона

Высокие теплоизоляционные свойства:

благодаря пористой структуре пенобетон является конструкционным и теплоизоляционным материалом. Его теплоизолирующая способность в 3 — 3,5 раза выше,чем у кирпичной стены. Коэффициент теплопередачи пенобетона Д-700 0,23 Ккал/м2ч0С,тогда как глиняный кирпич 0,8 Ккал/м2ч0С.

Легкость:

блок пенобетона марки Д-700 практически втрое легче керамзитобетона. Стандартный мелкий блок размером 200х188х388 имеет массу всего 11 кг,что позволяет значительно снизить транспортные и монтажные расходы,снизить трудоемкость работ.

Прочность:

при низкой объемной массе пенобетон имеет достаточно высокую прочность на сжатие (М 35). Максимальная этажность здания с несущими стенами из пенобетона Д-900 три этажа. При применении определенных конструкторских решений возможно использование пенобетона в высотных зданиях без ограничения этажности.

Сравнительная толщина стен из разных материалов для достижения К=0,7 Мрамор 3,5м

Бетон 1,58м

Пористый глиняный кирпич 1м

Пенобетон (1600 кг/м3) 0,61м

Пенобетон (400 кг/м3) 0,097м

Пробка 0,04м

Минеральная вата 0,04м

Пенополистирол 0,04м

Таким образом,пенобетон самый теплый и дешевый материал. Некоторые области применения пенобетона

Этот материал используется на крышах и полах как тепло- и звукоизоляция (то есть сам по себе это не конструкционный материал). Он также используется для теннисных кортов и заполнения пустот в кирпичной кладке,подземных стен,изоляции в пустотелых блоках,идеален для объемного и любого другого заполнения,где требуются высокие изоляционные свойства. Применяется для изготовления сборных блоков и панелей перегородок,покрывающих плит подвесных потолков,тепло- и звукоизоляции в многоуровневых жилых и коммерческих сооружениях.

Пенобетон используется в бетонных блоках и панелях для наружных стен и перегородок,бетонных плитах для покрытий крыш и перекрытий этажей. Пенобетон используется в сборных панелях любой размерности для коммерческого и промышленного использования,монолитных стенах,садовых украшениях и других областях. Идеален для надстройки зданий,когда вес конструкции играет определяющую роль.

И,наконец…

Пенобетон вне конкуренции по сравнению с газобетоном . Их характеристики по некоторым показателям схожи,но,в основном пенобетон превосходит своего «собрата».

Единственное преимущество газобетона в том,что он (при одинаковой плотности) имеет прочность несколько выше,чем пенобетон (за счет автоклавирования)

Пенобетону (в отличие от газобетона ) свойственна преимущественно закрытая структура пористости,то есть пузырьки воздуха внутри материала изолированы друг от друга. Пенобетон практически не впитывает влагу,в отличие от газобетона ,имеющего сквозные поры. Благодаря этим свойствам пенобетон обладает более высокими теплозащитными и морозостойкими характеристиками,нет необходимости в антикоррозийной защите арматуры и использовании специальной штукатурки и покраски.

Наливной пенобетон или пеноблоки могут использоваться в местах повышенной влажности и на стыках холод — тепло,т.е. там,где применение газобетона недопустимо (из-за его высокого водопоглощения). Высокая пластичность позволяет заливать пенобетонную смесь в такие узлы конструкции здания,где блочные теплоизолирующие материалы уложить невозможно. Кровля из пенобетона ,даже с поврежденной гидроизоляцией,сохраняет свои теплоизоляционные свойства. Серьезным преимуществом является возможность прямо на строительной площадке создать теплоизолятор плотностью 250-300 кг/м3,газобетон с плотностью менее 400 кг/м3 сложно доставить на объект строительства.

Экономические показатели также говорят о выгодности использования пенобетона .

Во-первых,стоимость оборудования для производства газобетона ,как правило,на порядок выше стоимости оборудования для пенобетона .

Во-вторых,технологический процесс производства газобетона значительно сложнее,чем у пенобетона .

И,наконец,себестоимость производства автоклавного газобетона (стоимость материалов + энергозатраты) на много выше,чем у пенобетона .

Здесь не учтено,что газобетон требует обязательной грунтовки и влагозащитной паропроницаемой покраски,что не требуется пенобетону . Влага,попавшая в газобетон ,в период отрицательных температур замерзает и разрушает структуру материала. Это дополнительные минусы газобетона .

Статьи pp-budpostach.com.ua Все о бане

Статьи по пеноблоку,пенобетону,пенобетонным блокам

Статьи pp-budpostach.com.ua Статьи по бетону

Статьи Все о заборах

Статьи pp-budpostach.com.ua Все о крышах ( виды, материал, как лутше выбрать)

Статьи Все о Фундаменте

Статьи по газобетону ( газоблоку ), газобетонных блоков, газосиликатнных блоков

Новости, статьи, слухи, факты, разное и по чу-чуть

Статьи по кирпичу ( рядовому, лицевому,облицовочному,клинкерному, шамотному, силикатному,)

Виды и характеристики пеноблока

Изменяя процентное соотношение ингредиентов в составе пенобетонной смеси, можно получить разные характеристики пенобетона. Например, чем меньше песка, тем выше прочность изделия.

Главные физико-механические свойства блоков:

1. По плотности, блоки из пенобетона делятся на следующие виды:

- Конструкционные: марки D1000, D1100, D1200. Применяют для возведения фундаментов, цокольных этажей зданий, несущих стен.

- Конструкционно-теплоизоляционные: марки D500, D600, D700, D800, D900. Можно использовать для устройства перегородок и несущих стен.

- Теплоизоляционные: марки D300, D350, D400, D500. Этот вид пеноблока предназначен для теплоизоляционного контура стен.

2. Показатель теплопроводности зависит от предназначения блока:

- Конструкционные марки имеют теплопроводность от 0,29 до 0,38 Вт/м·°С, что ниже теплопроводности глиняного кирпича.

- Конструкционно-теплоизоляционные – от 0,15 до 0,29 Вт/м·°С.

- Теплоизоляционные – от 0,09 до 0,12 Вт/м·°С. Для сравнения: теплопроводность дерева варьируется от 0,11 до 0,19 Вт/м·°С.

3. Морозостойкость пеноблоков достаточно высока. Дело в том, что в его микропорах, вода находится в связанном состоянии, и не переходит в лёд, даже если на улице очень низкая температура. Она равна: 15, 35, 50 и 75 циклов.

Всегда можно подобрать блок с нужной прочностью и морозостойкостью. Пенобетон с морозостойкостью F75 можно применять в северных районах.

Физические характеристики

Пена может производиться или с помощью пеногенератора, или в бароустановке. Здесь мы рассмотрим основные характеристики пенобетона и сравним его с другими материалами.

Вид пенобетона | Марка пенобетона по средней плотности | Пенобетон | |

класс по прочности на сжатие | марка по морозостойкости | ||

Теплоизоляционный | D400 | B0,75 | Не нормируется |

D500 | B1 | Не нормируется | |

Конструкционно-теплоизоляционный | D600 | B2,5 | От F15 до F35 |

D700 | B3,5 | От F15 до F50 | |

D800 | B5 | От F15 до F75 | |

D1000 | B7,5 | От F15 до F50 | |

Конструкционный | D1100 | B10 | |

D1200 | B12,5 | ||

Бетоны подразделяют па КЛАССЫ: ВО,5, В2,5,…, В60, которые определяются величиной гарантированной прочности на сжатие. При производстве важно знать среднюю прочность — МАРКУ, которые бывают М5 …. М600 и выше.

Марка — это показатель прочности, обозначается «М» с цифровым значением. Цифры показывают, какую нагрузку на 1 см2 может выдержать изделие. Например, марка 100 (М100) обозначает, что изделие гарантированно выдержит нагрузку в 100 кг на 1 см2. Получаем что пенобетон плотностью 600может выдержать нагрузку 26кг на 1 см2.

Морозостойкость бетона — способность сохранять свои свойства при многократном переменном замораживании и оттаивании. Морозостойкость бетона характеризуют соответствующей маркой по морозостойкости F — это минимальное количество циклов замораживания и оттаивания образцов бетона.

Теплоизоляция стен из пенобетона и варианты их строительства

Пенобетон, как строительный материал, стал, востребован в России после вступления в силу СНИП 2-3-79. В нем были определены новые нормы по теплоизоляции стен, по которым, например, минимальная толщина кирпичной стены должна быть около 2 метров. Естественно, что строить дома с такими стенами экономически невыгодно и строители стали искать материал на замену кирпичу.

Этот материал должен был обеспечивать хорошую теплоизоляцию, быть экологически чистым и долговечным. Всем этим требованиям отвечает пенобетон, и по этой причине спрос на этот материал в настоящее время непрерывно растет.

Механические характеристики легкого пенобетона

Пенобетон демонстрирует отличные физические характеристики, такие как небольшой собственный вес, относительно высокая прочность и превосходные тепло- и звукоизоляционные свойства. Это позволяет минимизировать расход заполнителя и, заменяя часть цемента летучей золой, способствует соблюдению принципов утилизации отходов. В течение многих лет применение пенобетона ограничивалось засыпкой подпорных стен, изоляцией фундамента и звукоизоляцией черепицы.Однако в последние годы пенобетон стал перспективным материалом для конструкционных целей. Была проведена серия испытаний для изучения механических свойств пенобетонных смесей без летучей золы и с содержанием летучей золы. Кроме того, было исследовано влияние 25 циклов замораживания и оттаивания на прочность на сжатие. Кажущаяся плотность затвердевшего пенобетона сильно коррелирует с содержанием пены в смеси. Увеличение плотности пенобетона приводит к снижению прочности на изгиб.При одинаковых плотностях прочность на сжатие смесей, содержащих летучую золу, примерно на 20% ниже по сравнению с образцами без летучей золы. Образцы, подвергшиеся 25 циклам замораживания-оттаивания, демонстрируют примерно на 15% меньшую прочность на сжатие по сравнению с необработанными образцами.

1. Введение

Пенобетон известен как легкий или ячеистый бетон. Обычно его определяют как цементирующий материал с минимум 20% (по объему) механически захваченной пены в растворной смеси, где воздушные поры захватываются в матрице с помощью подходящего пенообразователя [1].Он показывает отличные физические характеристики, такие как небольшой собственный вес, относительно высокая прочность и превосходные тепло- и звукоизоляционные свойства. Это позволяет минимизировать расход заполнителя и, заменяя часть цемента летучей золой, способствует соблюдению принципов утилизации отходов [2]. Путем правильного выбора и дозировки компонентов и пенообразователя можно достичь широкого диапазона плотностей (300–1600 кг / м 3 ) для различных структурных целей, изоляции или наполнения [2].

Пенобетон известен уже почти столетие и был запатентован в 1923 году [3]. Первое комплексное исследование пенобетона было проведено в 1950-х и 1960-х годах Валоре [3, 4]. После этого исследования более подробная оценка состава, свойств и областей применения ячеистого бетона была проведена Руднаем [5], а также Шорт и Киннибург [6] в 1963 году. Новые смеси были разработаны в конце 1970-х и начале 1980-х годов. , что привело к увеличению коммерческого использования пенобетона в строительных конструкциях [7, 8].

В течение многих лет применение пенобетона ограничивалось засыпкой подпорных стен, изоляцией фундамента и звукоизоляцией [8]. Однако в последние несколько лет пенобетон стал перспективным материалом также для конструкционных целей [7, 9], например, для стабилизации слабых грунтов [10, 11], базового слоя сэндвич-растворов для фундаментных плит [12] , промышленные полы [13], а также приложения для строительства автомагистралей и метро [14, 15].

В связи с растущими экологическими проблемами первостепенное значение имеет исследование экологически чистых материалов для более широкого спектра применений, чтобы предложить реальные альтернативы наряду с традиционными материалами.

Пенобетон, являясь альтернативой обычному бетону, соответствует критериям принципов устойчивости строительных конструкций [16–18]. Общие принципы, основанные на концепции устойчивого развития применительно к жизненному циклу зданий и других строительных работ, определены в ISO 15392: 2008. Во-первых, пенобетон потребляет относительно небольшое количество сырья по отношению к количеству затвердевшего состояния. Во-вторых, при его производстве могут использоваться вторичные материалы, такие как летучая зола.Таким образом, пенобетон способствует утилизации отходов тепловых электростанций. В-третьих, пенобетон можно переработать и использовать вместо песка в изоляционных материалах. Кроме того, производство пенобетона нетоксично, и продукт не выделяет токсичных газов при воздействии огня. Наконец, это рентабельно не только на этапе строительства, но и на протяжении всего срока эксплуатации и обслуживания конструкции.

Помимо вклада в утилизацию отходов тепловых электростанций, добавление летучей золы улучшает удобоукладываемость свежей пенобетонной смеси и положительно влияет на усадку при высыхании [2, 19].С одной стороны, единственным недостатком этой минеральной добавки является более низкая ранняя прочность раствора по сравнению со смесью без золы-уноса [20]. С другой стороны, было доказано, что долговременная прочность улучшается [19, 21].

Несмотря на свои благоприятные и многообещающие прочностные и физические свойства, пенобетон по-прежнему используется в ограниченных масштабах, особенно в конструкциях. Это в основном связано с недостаточными знаниями о его механических свойствах и небольшим количеством исследований по его поведению при разрушении [22–28].

Основной целью данной работы является исследование механических характеристик пенобетона различной плотности (400–1400 кг / м 3 ). Был проведен ряд испытаний для изучения прочности на сжатие, модуля упругости, прочности на изгиб и характеристик разрушения материала после циклов замораживания-оттаивания.

2. Экспериментальная программа

2.1. Приготовление образцов и состав бетонной смеси

Материалами, использованными в этом исследовании, были портландцемент, летучая зола, вода и пенообразователь.Состав смеси представлен в таблице 1. Промышленный портландцемент был CEM I 42,5 R [29] в соответствии с PN-EN 197-1: 2011. Его химический состав и физические свойства, измеренные в соответствии с PN-EN 196-6: 2011 и PN-EN 196-6: 2011-4, приведены в таблицах 2 и 3. Во всех экспериментах использовалась водопроводная вода. Прочность цемента на сжатие определялась согласно PN-EN 196-1: 2016-07 (таблица 3).

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||

Для улучшения удобоукладываемости и уменьшения усадки в некоторых смесях использовалась летучая зола. Используемая зола соответствует требованиям PN-EN 450-1: 2012. Его химический состав приведен в таблице 4.

| ||||||||||||||||||||||||||||||||||||||||

Для получения пены использовался коммерческий пенообразователь. Жидкий агент находился под давлением воздуха примерно 5 бар, чтобы получить стабильную пену с плотностью примерно 50 кг / м 3 . Были приготовлены цементные пасты с 2 ÷ 10 литрами жидкого пенообразователя на 100 кг цемента.

Были использованы два разных типа бетонных смесей (один без летучей золы, а другой с летучей золой). Всего было изготовлено 10 смесей, по пять образцов на одну бетонную смесь (таблица 1). Для всех смесей использовалось постоянное соотношение (включая воду и жидкий пенообразователь; c — содержание цемента). Он был основан на результатах Джонса и Маккарти [7] и Xianjun et al. [30]. Планируемая плотность затвердевшего пенобетона, производимого в этом исследовании, составляла от 400 до 1400 кг / м 3 .

Во всем процессе производства пенобетона необходимо тщательно учитывать плотность смеси, скорость вспенивания и другие факторы, чтобы приготовить высококачественный пенобетон. Ключевыми факторами для получения стабильного пенобетона были сжатие пенообразователя при стабильном давлении и постоянной скорости вращения смешивания компонентов.

Все образцы после заливки в стальные формы были закрыты и хранились в камере выдержки при 20 ± 1 ° C и влажности 95% в течение 24 часов.Затем образцы вынимали из форм и хранили в условиях окружающей среды (при 20 ± 1 ° C и 60 ± 10% влажности) в течение 28 или 42 дней перед испытанием.

2.2. Испытания

Пенобетон — относительно новый материал, и в настоящее время не существует стандартизированных методов испытаний для измерения его физических и механических свойств. Поэтому в этом исследовании были адаптированы процедуры подготовки образцов и методы испытаний, обычно используемые для обычного бетона. Прочность на сжатие, модуль упругости и предел прочности на изгиб были определены в соответствии с рекомендациями: PN-EN 12390-3: 2011 + AC: 2012, Инструкция НИИ Строительного института No.194/98, PN-EN 12390-13: 2014 и PN-EN 12390-5: 2011 соответственно. Плотность измерялась согласно PN-EN 12390-7: 2011.

Предел прочности на сжатие был измерен для стандартных кубов размером 150 × 150 × 150 мм, как указано в PN-EN 12390-3: 2011 + AC: 2012. Норма нагрузки была принята в соответствии с PN-EN 772-1: 2015 + A1: 2015 для ячеистых бетонных блоков.

Модуль упругости определяли в соответствии с Инструкцией ВНИИ № 194/98 и PN-EN 12390-13: 2014-02 на цилиндрических образцах размером 150 × 300 мм.Скорость нагружения составляла 0,1 ± 0,05 МПа / с в соответствии с PN-EN 679: 2008 для блоков из ячеистого бетона. Два тензодатчика электрического сопротивления с измерительной длиной 100 мм были прикреплены к двум противоположным сторонам образцов на средней высоте. Для оценки модуля упругости записывалась характеристика напряжения-деформации.

Прочность на изгиб была испытана на установке трехточечного изгиба с балками 100 × 100 × 500 мм в соответствии с PN-EN 12390-5: 2011. Номинальное расстояние между опорами 300 мм.Ролики допускали свободное горизонтальное перемещение. Образцы нагружали с постоянной скоростью перемещения 0,1 мм / мин, что является оптимальным значением, определенным экспериментально.

Характеристики разложения при циклах замораживания-оттаивания оценивали для стандартных кубиков размером 150 × 150 × 150 мм. Прочность на сжатие определяли по методике, описанной ранее. Тестовая кампания состояла из 25 циклов замораживания-оттаивания. Каждый цикл включал охлаждение образцов до температуры −18 ° C в течение 2 ч.Затем образцы хранили замороженными в течение 8 часов при -18 ± 2 ° C и оттаивали в воде при температуре + 19 ° C ± 1 ° C в течение 4 часов. Контрольные образцы хранили в воде в качестве контрольных.

3. Результаты и обсуждение

3.1. Кажущаяся плотность

Дозировка пенообразователя сильно влияет на плотность смеси и затвердевшего пенобетона. На рисунке 1 показана зависимость между дозировкой пенообразователя и кажущейся плотностью затвердевшего пенобетона для образцов без летучей золы (FC) и других образцов с летучей золой (FCA).Кажущаяся плотность затвердевшего пенобетона сильно коррелирует с содержанием пены и составом цементного теста и воздушных пустот в свежей смеси. Увеличение содержания пены сопровождается увеличением объема свежего бетона, что приводит к снижению плотности затвердевшего пенобетона. Можно заметить, что существуют экспоненциальные отношения для образцов FC и FCA. Более того, результаты, полученные в FCA, показывают уровень плотности примерно на 20% выше, чем FCA. Это можно объяснить тем, что в образцах, содержащих летучую золу, процесс твердения замедлен.Физическая реакция между летучей золой и воздушными порами приводит к большему количеству воздушных пор, захваченных в смеси. Также было обнаружено, что смеси с содержанием пенообразователя более 10 литров на 100 кг цемента приводили к нестабильной смеси. Результаты были аппроксимированы полиномиальными функциями, как показано на рисунке 1.

3.2. Прочность на сжатие

Кубические образцы пенобетона, испытанные на сжатие, демонстрируют механизм разрушения, аналогичный обычному бетону. Типичная коническая картина разрушения после разрушения наблюдалась для всех образцов (рис. 2).

Прочность на сжатие пенобетона без золы (FC) и пенобетона с добавлением летучей золы (FCA) как функция кажущейся плотности представлена на рисунке 3. Можно заметить, что существуют экспоненциальные зависимости для обоих FC и FCA; однако, похоже, есть разница между сильными сторонами, полученными на образцах FC и FCA. Образцы без золы кажутся более прочными, чем смеси, содержащие золу. Это связано с тем, что процесс твердения замедляется из-за наличия летучей золы [20].Кроме того, эта разница увеличивается вместе с плотностью. Полученные значения прочности на сжатие соответствуют результатам других работ [31–34]. Результаты были аппроксимированы полиномиальными функциями, как показано на рисунке 3.

3.3. Модуль упругости

Цилиндрические образцы пенобетона, испытанные на сжатие, демонстрируют механизм разрушения, аналогичный обычному бетону. Типичная коническая картина разрушения после разрушения наблюдалась для всех образцов (рис. 4).Зависимость напряжения от деформации цилиндрических образцов представлена на рисунке 5. На графиках показаны зависимости в диапазоне от 0,2 МПа до разрушения в соответствии с PN-EN 12390-13: 2014-02.

На рисунке 6 показаны зависимости между модулем упругости пенобетона и его плотностью. Можно заметить, что существуют экспоненциальные отношения для FC и FCA. Образцы без летучей золы, по-видимому, имеют более высокий модуль упругости, чем смеси, содержащие летучую золу [35].Полученные значения модуля упругости соответствуют результатам работ Олдриджа [8].

3.4. Прочность на изгиб

На рисунке 7 представлена зависимость между плотностью пенобетона и прочностью на изгиб. Испытания проводились на образцах без летучей золы. На рис. 7 представлены также результаты экспериментов, проведенных авторами и опубликованных в [23–28]. Можно отметить снижение предела прочности при изгибе с уменьшением плотности пенобетона.Значения прочности на изгиб соответствуют результатам работ Mydin и Wang [31] и Soleimanzadeh и Mydin [36].

3.5. Характеристики разложения при циклах замораживания-оттаивания

На рисунке 8 показаны результаты прочности пенобетона на сжатие после 25 циклов замораживания-оттаивания в зависимости от плотности. Для справки, результаты необработанных образцов показаны на рисунке 8. Обработка образцов замораживанием-оттаиванием оказывает лишь незначительное влияние на прочность пенобетона на сжатие.Значения прочности, полученные для образцов, подвергнутых циклам замораживания-оттаивания, были примерно на 15% ниже. Результаты были аппроксимированы полиномиальными функциями, как показано на рисунке 8.

4. Выводы

Пенобетон может достигать гораздо более низкой плотности (от 400 до 1400 кг / м 3 ) по сравнению с обычным бетоном. Была проведена серия испытаний для проверки механических параметров пенобетона: прочности на сжатие, прочности на изгиб и модуля упругости.Кроме того, было исследовано влияние 25 циклов замораживания и оттаивания на прочность на сжатие.

Основные выводы, которые можно сделать из этого исследования, следующие: (i) Дозировка пенообразователя влияет на плотность смеси и затвердевшего пенобетона. Плотность пенобетона сильно коррелирует с содержанием пены в смеси. (Ii) прочность на сжатие, модуль упругости и прочность на изгиб уменьшаются с уменьшением плотности пенобетона; для описания этих отношений были предложены полиномиальные функции.(iii) Прочность на сжатие и модуль упругости пенобетона были немного уменьшены при добавлении 5% летучей золы. (iv) Прочность на сжатие пенобетона, подвергнутого испытаниям на замерзание-оттаивание, показывает значения только примерно на 15% ниже по сравнению с к необработанным образцам.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Благодарности

Эта работа была поддержана текущим исследовательским проектом «Стабилизация слабого грунта путем нанесения слоя пенобетона, контактирующего с грунтом» (LIDER / 022/537 / L-4 / NCBR / 2013), финансируемого Национальный центр исследований и разработок в рамках программы LIDER.Авторы с благодарностью признают навыки и приверженность лаборанта Альфреда Кукиелки, без которого настоящее исследование не могло бы быть успешно завершено.

Физические и функциональные характеристики пенобетона: обзор

https://doi.org/10.1016/j.conbuildmat.2019.06.052 Получить права и содержаниеОсновные моменты

- •

Подробный обзор физических и функциональных характеристик характеристики пенобетона.

- •

Углубленный обзор пенобетона с точки зрения его компонентов, свежего состояния и физических свойств.

- •

Краткий обзор пенобетона, приготовленного с использованием различных видов пен.

- •

Также представлены различные механические свойства и функциональные характеристики.

- •

Также приводится краткое описание различных применений пенобетона.

Abstract

С ростом глобального потепления строительный сектор пытается найти альтернативу обычному бетону из-за его высокого собственного веса и теплопроводности.Исследования идут в разных направлениях, и в настоящее время появляется тенденция к использованию пенобетона, который представляет собой легкий бетон с более высоким соотношением прочности и веса с плотностью от 300 до 1800 кг / м 3 . Это снижает статическую нагрузку на конструкцию, затраты на производство и трудозатраты при строительстве и транспортировке. Кроме того, большое количество пор в пенобетоне снижает тепло- и звукопоглощение, что делает конструкцию пригодной для любых климатических условий.В статье представлен подробный обзор пенобетона с точки зрения его компонентов, свежего состояния и физических свойств, таких как консистенция, стабильность, удобоукладываемость, усадка при высыхании, система воздушных пустот и водопоглощение. Он также включает краткий обзор пенобетона, приготовленного с использованием различных типов пен, таких как пенопласты с химическим расширением и пенобетона с воздушным отверждением. Также обсуждаются различные механические свойства, такие как прочность на сжатие, прочность на изгиб и модуль упругости. Кроме того, для лучшего понимания различных аспектов, которые способствуют созданию лучшей пригодной для жизни атмосферы для всех климатических условий, также представлены функциональные характеристики, такие как теплопроводность, огнестойкость, акустические свойства и устойчивость к агрессивной среде.Кроме того, в статье дается краткое описание различных областей применения пенобетона.

Ключевые слова

Пенобетон

Процесс предварительного вспенивания

Процесс смешанного вспенивания

Прочность

Физические и функциональные свойства

Рекомендуемые статьиЦитирующие статьи (0)

Полный текст© 2019 Elsevier Ltd. Все права защищены.

Рекомендуемые статьи

Ссылки на статьи

Пенобетон — материалы, свойства, преимущества и производство

🕑 Время чтения: 1 минута