Пескобетон М300 Русеан Люикс 40кг

Описание

Пескобетон М300 Русеан Люикс содержит исключительно качественный цемент и крупнозернистый песок, что положительно сказывается на его стоимости и параметрах. Цвет серый, размер отдельных фракций варьируется в пределах 1-5 мм. Материал используется для внутренних и наружных работ, единственным ограничением является эксплуатация конструкций, постоянно контактирующих с водой.

Пескобетон М300 Русеан Люикс безусадочная бетонная смесь для устройства прочных износостойких полов в качестве несущего слоя в подвалах, гаражах, производственных помещениях, а также при выполнении монтажных работ. Смесь М300 Люикс широко используется для устройства фундаментов зданий и сооружений, приготовления тротуарной плитки и дорожек, элементов скамеек, вазонов и т.д.

Эластичность готового раствора высокая, после застывания имеет однородную структуру без крупных пор. К основным рабочим характеристикам и показателям М300 LUIX относят:

- Прочность на сжатие по окончании застывания – 30 МПа.

- Устойчивость на отрыв – 0,5 МПа, адгезия к основанию высокая.

- Температура замеса и монтажа Пескобетона М300 от Люикс: от +5 до +35 °C.

- Морозостойкость – до 50 циклов.

Для выполнения разных строительных и ремонтных работ, рекомендуем пескобетон М 300 Русеан Luix. Специальная смесь, изготовленная на цементной основе, поможет решить множество задач, например:

- Выровнять основание пола в помещении, получить горизонтальную поверхность, устранить значительные перепады. Применяется для устройства полов подвергаемых большим нагрузкам при эксплуатации.

- Возвести фундаменты (в малоэтажном строительстве), обустроить различные отливки (бетонирование открытых площадок, лестниц, отмостков и т.д.).

- Отремонтировать бетонную поверхность, заполнить строительные швы, выполнить кладку (кирпичную, блочную).

Используя Пескобетон М300 Русеан Люикс можно изготавливать тротуарную плитку для декорирования приусадебного участка, дорожные бордюры, различные постаменты и многое другое.

Продукция Русеан на нашем сайте

Официальный сайт производителя Русеан

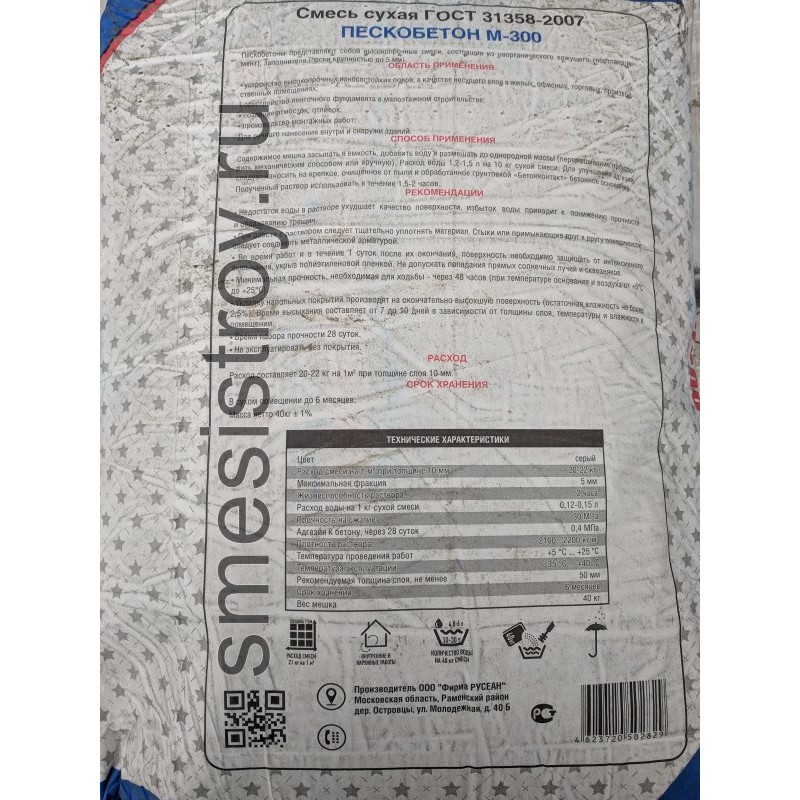

| Производитель | Русеан |

| Цвет | |

| Время твердения, час | 24 |

Полн. прочность, дней прочность, дней | 28 |

| Расход на м² при слое 1 мм | 1.8 — 2 кг |

| Рекомендуемый слой, мм | 10 — 30 |

| Темп. нанесения °C | 5 — 25 |

| Воды на 1 кг смеси, литр | 0. |

| Жизнеспособность, мин | 90 |

| Тип поверхности | Полы, Стены |

| Тип применения | Влажные помещения |

| Морозостойкость, циклы | 30 |

| Вес, кг | 40 |

| Срок хранения, мес | 6 |

Пескобетон М-300 Русеан Люикс 40 кг

Материал представляет собой сухую строительную смесь со

специальными полимерными добавками. Состав: портландцемент и просеянный песок, максимальная

фракция – 5 мм. По техническим характеристикам используется на всех этапах строительных

работ – от заливки фундамента в малых и крупных зданиях до возведения цельнолитых

объектов. Раствор не дает усадку (независимо от толщины слоя) и имеет

минимальные сроки затвердевания – сутки. Применение такого материала – гарантия

надежной защиты поверхностей от разрушения и увеличение срока эксплуатации

объекта.

Состав: портландцемент и просеянный песок, максимальная

фракция – 5 мм. По техническим характеристикам используется на всех этапах строительных

работ – от заливки фундамента в малых и крупных зданиях до возведения цельнолитых

объектов. Раствор не дает усадку (независимо от толщины слоя) и имеет

минимальные сроки затвердевания – сутки. Применение такого материала – гарантия

надежной защиты поверхностей от разрушения и увеличение срока эксплуатации

объекта.

Технические характеристики

Основные свойства:

- устойчивость к влаге и другим негативным влияниям внешней среды;

- прочность;

- морозостойкость;

- пластичность, легкость нанесения.

Сухая смесь разбавляется водой в соотношении 1,5 – 1,7 л./10 кг и может наноситься на поверхность сразу после приготовления. Рекомендуемая толщина – от 10 до 50 мм.

Применение

Материал используется в качестве универсального материала для

внутренних и наружных работ – при заливке фундаментов малых архитектурных форм,

строительстве небольших подсобных объектов и габаритных полноценных жилых

домов.

Пескобетон М-300 Русеан Люикс необходим:

- для формирования несущего слоя полов при возведении жилых, общественных и производственных зданий, гаражей и зон повышенных нагрузок;

- изготовления выравнивающей стяжки высокой прочности, имеющей разную толщину;

- проведения монтажно-кладочных работ, при возведении стен и перегородок;

- в качестве строительного материала – для капитального ремонта оснований из бетона;

- для заделки неровностей, дефектов, соединений и стыков поверхностей.

| Пескобетон | |

| Вес: | 40 кг |

| Возможность хождения в зависимости от толщины слоя, через: | 36 – 48 часов |

| Время созревания раствора: | 2-3 мин |

| Достижение полной прочности: | 28 суток |

| Жизнеспособность раствора в открытой таре: | 20 часов |

| Количество воды на 1 кг смеси: | 0,4 – 0,44 л |

| Марка смеси: | М-300 |

| Морозостойкость: | 50 циклов |

| Наибольшая крупность заполнителя: | 1,5 – 2 мм |

| Производитель: | Русеан |

| Прочность сцепления с основанием: | 0,4 МПа |

| Расход смеси при толщине слоя 10 мм: | 10 кг/ м² |

| Рекомендуемая толщина слоя: | 10 – 50 мм |

| Срок годности: | 6 месяцев |

| Температурные условия, при нанесении: | от +10 º С до +25 º С |

РАЗДЕЛ 10

% PDF-1. 6

%

1249 0 объект

>

эндобдж

1264 0 объект

>

6

%

1249 0 объект

>

эндобдж

1264 0 объект

>

KϲI, Nu9yu + Nvph ھ * (! KPCbR) | TSP6u ^ Bc ‘װ P вверх (^ C + ˢMu 6¨`oPur *;

s ۬ 4

Исследование использования искусственного песка в качестве 100% замены мелкозернистого заполнителя в бетоне

Реферат

Промышленный песок отличается от природного морского и речного песка, вынутого драгой, по своим физическим и минералогическим свойствам. Они могут быть как полезными, так и вредными для свежих и затвердевших свойств бетона. В данной статье представлены результаты лабораторного исследования, в котором промышленный песок, произведенный на дробильной установке промышленного размера, был охарактеризован в отношении его физических и минералогических свойств. Влияние этих характеристик на удобоукладываемость и прочность бетона, когда промышленный песок полностью заменяет природный песок в бетоне, было исследовано и смоделировано с помощью искусственных нейронных сетей (ИНС).Результаты показывают, что изготовленный песчаный бетон, изготовленный в этом исследовании, обычно требует более высокого отношения вода / цемент (в / ц) для удобоукладываемости, равного таковому у природного песчаного бетона, из-за более высокой угловатости полученных частиц песка. Чтобы это компенсировать, можно использовать водоредуцирующие добавки, если производимый песок не содержит частиц глины. При том же соотношении воды и металла прочность на сжатие и изгиб производимого песчаного бетона превышает прочность природного песчаного бетона.

Они могут быть как полезными, так и вредными для свежих и затвердевших свойств бетона. В данной статье представлены результаты лабораторного исследования, в котором промышленный песок, произведенный на дробильной установке промышленного размера, был охарактеризован в отношении его физических и минералогических свойств. Влияние этих характеристик на удобоукладываемость и прочность бетона, когда промышленный песок полностью заменяет природный песок в бетоне, было исследовано и смоделировано с помощью искусственных нейронных сетей (ИНС).Результаты показывают, что изготовленный песчаный бетон, изготовленный в этом исследовании, обычно требует более высокого отношения вода / цемент (в / ц) для удобоукладываемости, равного таковому у природного песчаного бетона, из-за более высокой угловатости полученных частиц песка. Чтобы это компенсировать, можно использовать водоредуцирующие добавки, если производимый песок не содержит частиц глины. При том же соотношении воды и металла прочность на сжатие и изгиб производимого песчаного бетона превышает прочность природного песчаного бетона. ИНН оказался ценным и надежным методом прогнозирования прочности и удобоукладываемости бетона на основе свойств мелкозернистого заполнителя (ТВС) и состава бетонной смеси.

ИНН оказался ценным и надежным методом прогнозирования прочности и удобоукладываемости бетона на основе свойств мелкозернистого заполнителя (ТВС) и состава бетонной смеси.

Ключевые слова: промышленный песок, бетон, искусственные нейронные сети

1. Введение

Во многих странах источники природного песка для использования в качестве заполнителя в строительстве становятся дефицитными, поскольку песчаные карьеры истощены, а законодательство по охране окружающей среды запрещает выемку грунта [1 , 2,3]. Это вызывает потребность в источниках альтернативных заполнителей, например, из отходов строительства и сноса. Одним из возможных источников строительного заполнителя является песок, который был произведен из избыточного материала (дробильная пыль), образующегося при добыче крупного заполнителя в карьерах твердых пород.При производстве крупнозернистого заполнителя обычно получается от 25% до 45% дробильной пыли в зависимости от материнской породы, дробильного оборудования и условий дробления [2]. В карьерах Великобритании имеются значительные запасы дробильной пыли, которую можно подвергнуть дальнейшей переработке, чтобы обеспечить большую часть песка, необходимого для строительной отрасли, используя те же каналы продаж и доставки, что и сейчас для грубых заполнителей. Преимущество этого заключается в возможности указывать заполнители из карьеров, близких к месту их конечного использования, тем самым сокращая расстояния транспортировки и минимизируя загрязнение.Однако по сравнению с природной пылью для дробления песка пыль, как правило, имеет худшую форму и текстурные свойства, а также плохую сортировку и незнакомый минералогический состав, что влияет на свойства свежего и затвердевшего бетона.

В карьерах Великобритании имеются значительные запасы дробильной пыли, которую можно подвергнуть дальнейшей переработке, чтобы обеспечить большую часть песка, необходимого для строительной отрасли, используя те же каналы продаж и доставки, что и сейчас для грубых заполнителей. Преимущество этого заключается в возможности указывать заполнители из карьеров, близких к месту их конечного использования, тем самым сокращая расстояния транспортировки и минимизируя загрязнение.Однако по сравнению с природной пылью для дробления песка пыль, как правило, имеет худшую форму и текстурные свойства, а также плохую сортировку и незнакомый минералогический состав, что влияет на свойства свежего и затвердевшего бетона.

Форма и текстура дробильной пыли в основном зависят от (i) типа дробилки [3,4]; (ii) отношение размера материала, подаваемого в дробилку, к размеру готового продукта (коэффициент измельчения) и (iii) исходной породы. Роторные дробилки разрушают породу, «ударяя» по материалу, что вызывает разрушение породы по естественным зонам ослабления вдоль границ раздела зерен [5], как правило, с образованием частиц хорошей кубической формы. Щековые и большие вращательные дробилки обычно производят частицы плохой (некубической) формы из-за того, что камера дробления редко бывает заполнена, чтобы обеспечить дробление между частицами [5]. Роторные дробилки широко используются для дробления различных пород от мягких до твердых, таких как базальт, гранит, твердый известняк. Условия нагружения ударных дробилок обычно приводят к более высокой вероятности разрушения слабых или хлопьевидных частиц, причем разрушение происходит в результате раскола, с заметным вкладом из-за истирания поверхности.В результате с помощью этого процесса дробления производится больше мелкозернистых заполнителей равных размеров по сравнению с другими методами, такими как конусная, щековая и валковая дробилки. Было показано, что чем более угловатая форма мелкого заполнителя, тем больше потребность в воде в бетоне и растворах, и поэтому использование ударных дробилок сводит к минимуму этот неблагоприятный эффект [6]. Тем не менее, исследователи также обнаружили, что прочность бетона на изгиб и сжатие выигрывает от угловатости измельченного мелкозернистого заполнителя из-за улучшенного сцепления и сцепления заполнителя по сравнению с натуральными песчаными бетонами и растворами при том же соотношении вода / цемент [6,7].

Щековые и большие вращательные дробилки обычно производят частицы плохой (некубической) формы из-за того, что камера дробления редко бывает заполнена, чтобы обеспечить дробление между частицами [5]. Роторные дробилки широко используются для дробления различных пород от мягких до твердых, таких как базальт, гранит, твердый известняк. Условия нагружения ударных дробилок обычно приводят к более высокой вероятности разрушения слабых или хлопьевидных частиц, причем разрушение происходит в результате раскола, с заметным вкладом из-за истирания поверхности.В результате с помощью этого процесса дробления производится больше мелкозернистых заполнителей равных размеров по сравнению с другими методами, такими как конусная, щековая и валковая дробилки. Было показано, что чем более угловатая форма мелкого заполнителя, тем больше потребность в воде в бетоне и растворах, и поэтому использование ударных дробилок сводит к минимуму этот неблагоприятный эффект [6]. Тем не менее, исследователи также обнаружили, что прочность бетона на изгиб и сжатие выигрывает от угловатости измельченного мелкозернистого заполнителя из-за улучшенного сцепления и сцепления заполнителя по сравнению с натуральными песчаными бетонами и растворами при том же соотношении вода / цемент [6,7].

Типичный гранулометрический состав дробильной пыли редко соответствует требованиям национальных стандартов. В основном это происходит из-за избытка (> 20%) мелких частиц, проходящих через сито 63 мкм, и недостатка частиц размером от 0,3 мм до 1 мм. Пыль от дробилки может образовывать «жесткие» смеси с проблемами просачивания, если ее промывают и просеивают до установленных пределов. Поэтому, чтобы минимизировать пустоты и снизить потребность в воде в бетоне, дробильная пыль смешивается с мелким природным песком, чтобы улучшить удобоукладываемость и чистоту [8].Частицы, проходящие через сито 63 мкм, называемые в этой статье мелкими частицами, могут сильно повлиять на свежие свойства бетона, поскольку они увеличивают удельную поверхность мелкозернистого заполнителя, что требует увеличения дозировки воды / добавки для обеспечения постоянной удобоукладываемости [ 7]. Если материнская порода не содержит глины, можно производить приемлемые бетоны с содержанием мелких фракций от 15% до 20% [1,9]. И наоборот, присутствие глины в материнской породе и, следовательно, мелочи может иметь пагубное влияние не только на потребность в воде / добавках, но также на характеристики затвердевшего бетона [10,11].Таким образом, важно определить эффективный и быстрый метод проверки мелких частиц на потенциально вредные частицы и установить соответствующие ограничения для их использования в бетоне.

И наоборот, присутствие глины в материнской породе и, следовательно, мелочи может иметь пагубное влияние не только на потребность в воде / добавках, но также на характеристики затвердевшего бетона [10,11].Таким образом, важно определить эффективный и быстрый метод проверки мелких частиц на потенциально вредные частицы и установить соответствующие ограничения для их использования в бетоне.

Во многих исследованиях изучалось влияние частичной замены мелкозернистого заполнителя в бетоне с использованием дробильной пыли или небольших образцов измельченного песка на свойства бетона [8,12,13]. Однако по полной замене естественного мелкого заполнителя в бетоне дробильной пылью было выполнено мало работы.В ответ на это в данном исследовании был изучен ряд песков, производимых дробильной установкой KEMCO V7 промышленного размера, которая перерабатывает пыль от дробилок в модифицированной ударной дробилке и классифицирует размер частиц с помощью воздушного экрана, как более подробно описано в [ 14]. Этот процесс приводит к получению песчаного продукта с хорошей сортировкой и формой с наполнителем, в основном содержащим мелкие частицы. Установку можно рассматривать как дополнительную стадию дробления в карьере, которую можно использовать для переработки излишков дробильной пыли, тем самым увеличивая общий выход из карьера.

Этот процесс приводит к получению песчаного продукта с хорошей сортировкой и формой с наполнителем, в основном содержащим мелкие частицы. Установку можно рассматривать как дополнительную стадию дробления в карьере, которую можно использовать для переработки излишков дробильной пыли, тем самым увеличивая общий выход из карьера.

Поскольку промышленные пески обладают свойствами, отличными от природных, было бы полезно иметь возможность прогнозировать свойства получаемого бетона без обширных лабораторных испытаний. Были предприняты многочисленные попытки смоделировать влияние физических и химических характеристик заполнителей на свежие и затвердевшие свойства бетона и предоставить процедуры проектирования бетонной смеси [15,16]. Они в некоторой степени учитывают ряд характеристик заполнителя: гранулометрический состав, максимальный размер заполнителя и тип заполнителя (натуральный или дробленый).Однако, поскольку эти процедуры основаны на статистических данных по многим бетонным смесям, результаты являются обобщенными и в случае конкретного типа заполнителя, такого как дробильная пыль или промышленные заполнители, могут не дать ожидаемых конечных свойств бетона. Кроме того, оценки прочности бетона на сжатие основаны на соотношении вода / цемент, которое для типичных заполнителей может быть правильным, но для очень угловатых или очень мелких заполнителей может оказаться неточным представлением прочности.Подобные эффекты могут быть обнаружены при измерениях согласованности.

Кроме того, оценки прочности бетона на сжатие основаны на соотношении вода / цемент, которое для типичных заполнителей может быть правильным, но для очень угловатых или очень мелких заполнителей может оказаться неточным представлением прочности.Подобные эффекты могут быть обнаружены при измерениях согласованности.

Было разработано и исследовано несколько моделей, которые оценивают упаковку частиц в агрегатных смесях [17,18,19,20]. Был сделан вывод, что они являются полезными инструментами для моделирования смесей заполнителей с минимальным содержанием пустот. Однако наиболее распространенные допущения в моделях насадки заключаются в том, что частицы имеют сферическую форму, и поэтому комбинации заполнителя и цемента с минимальным содержанием пустот не обязательно приводят к ожидаемым свойствам бетонной смеси.Модель сжимаемой насадки [21] показала себя относительно точной с различными заполнителями, включая измельченный известняковый песок с высоким содержанием наполнителя, однако она имеет тенденцию переоценивать консистенцию [22], и нет никаких ссылок на влияние глины. частиц на свойства свежего и затвердевшего бетона.

частиц на свойства свежего и затвердевшего бетона.

Ряд исследователей обратились к моделям ИНС для прогнозирования свойств бетона с использованием параметров состава смеси для различных типов бетона [23,24,25,26].Однако они все еще не полностью учитывают свойства агрегатов. Разработка модели ИНС, которая учитывает как совокупные свойства, так и состав смеси, может быть полезным инструментом для оценки ожидаемых характеристик свежего и затвердевшего бетона, изготовленного из промышленных заполнителей.

Основная цель данной статьи — представить метод, с помощью которого можно охарактеризовать пески, полученные из дробильной пыли, в соответствии с их физическими и минералогическими свойствами и впоследствии использовать в качестве 100% замены природного песка в бетоне.Структура статьи следующая:

В разделе 2 представлены экспериментальные детали, связанные с использованием ряда искусственных песков с различным содержанием мелочи в качестве полной замены природного песка в бетоне.

В нем также представлен выбор и обоснование тестов для определения характеристик мелкозернистого заполнителя, использованных в данном исследовании.

В нем также представлен выбор и обоснование тестов для определения характеристик мелкозернистого заполнителя, использованных в данном исследовании.В разделе 3 представлены результаты испытаний свежего и затвердевшего бетона в сочетании с результатами определения характеристик мелкозернистого заполнителя и использованы их для оценки свойств, которые делают промышленный песок пригодным для применения в бетоне.

В разделе 4 описывается разработка, обучение и оценка модели ИНС с использованием данных, представленных в разделе 3, и следующей серии проверочных бетонных смесей. Модель ИНС используется для прогнозирования прочности на сжатие и удобоукладываемости бетона с использованием свойств мелкозернистого заполнителя в качестве одной из основных входных переменных модели.

2. Материалы и методы

2.1. Материалы

В данном исследовании использовался цемент CEM I 52,5N (CEMEX, Rugby, UK), соответствующий стандарту BS EN 197-1: 2011 с указанным химическим составом, вместе с дробленым известняком размером 4/20 мм с крупным заполнителем (CA) ( CEMEX, Кардифф, Великобритания). Гранулометрический состав последнего сообщается позже в разделе 3.1. При необходимости добавлялась добавка для снижения уровня воды WRDA 90 (Grace Construction Products, Уоррингтон, Великобритания), соответствующая британскому стандарту BS EN 934-2: 2001.

Гранулометрический состав последнего сообщается позже в разделе 3.1. При необходимости добавлялась добавка для снижения уровня воды WRDA 90 (Grace Construction Products, Уоррингтон, Великобритания), соответствующая британскому стандарту BS EN 934-2: 2001.

Таблица 1

| Оксид | Состав оксида (мас.%) |

|---|---|

| SiO 2 | 19,7 |

| Al 2 O 3 | 4.8 |

| Fe 2 O 3 | 3,1 |

| CaO | 63,6 |

| MgO | 1,2 |

| SO 3 | 3,6 |

| Cl — | 0,1 |

| Свободный CaO | 2,3 |

| Na 2 Oeq 1 | 0,7 |

| LOI 2 | 2,7 |

Известняк, гранит , базальтовая и песчано-дробильная пыль перерабатывалась на заводе V7. Дробильная установка V7 может производить песок различной градации. Было произведено и испытано не менее четырех градаций произведенного песка из каждой дробильной пыли. Также для сравнения были включены фракции пыли дробилки (необработанные) 0/4 мм. В качестве контрольного мелкого заполнителя использовался морской песок, извлеченный из дноуглубительных работ, соответствующий стандарту BS EN 12620: 2002. показаны обозначения, используемые в этой статье для всех мелких агрегатов.

Дробильная установка V7 может производить песок различной градации. Было произведено и испытано не менее четырех градаций произведенного песка из каждой дробильной пыли. Также для сравнения были включены фракции пыли дробилки (необработанные) 0/4 мм. В качестве контрольного мелкого заполнителя использовался морской песок, извлеченный из дноуглубительных работ, соответствующий стандарту BS EN 12620: 2002. показаны обозначения, используемые в этой статье для всех мелких агрегатов.

Таблица 2

| Описание | Штраф Содержание 1 | Тип | Обозначение |

|---|---|---|---|

| Природный песок, извлеченный морскими драгами | 1. 0 0 | Натуральный | NS |

| Базальтовая дробильная пыль | 10.0 | Дробленый | B-FEED |

| Базальтовый песок | 1.0 | Промышленный | BA |

| Базальтовый песок | 2,9 | Произведенный | BB |

| Базальтовый песок | 5,1 | Произведенный | BC |

| Базальтовый песок | 7,4 | Произведенный | BD |

| Пыль гранитной дробилки | 13. 0 0 | Дробленый | G-FEED |

| Гранитный песок | 2,0 | Произведенный | GA |

| Гранитный песок | 2,9 | Произведенный | GB |

| Гранитный песок | 5,1 | Произведено | GC |

| Гранитный песок | 6,5 | Произведено | GD |

| Гранитный песок | 9,0 | Произведено | GE |

| Пыль для дробления известняка | 12. 0 0 | Дробленый | L-FEED |

| Песок известняковый | 2,8 | Произведенный | LA |

| Песок известняковый | 4,9 | Произведенный | LB |

| Песок известняковый | 7,1 | Произведено | LC |

| Песок известняковый | 9,0 | Произведенный | LD |

| Пыль для дробления песчаника | 18. 0 0 | Дробленый | GS-FEED |

| Песчаный песок | 3,5 | Произведенный | GS-A |

| Песчаный песок | 5,0 | Произведенный | GS-B |

| Песчаный песчаник | 7,0 | Произведено | GS-C |

| Песок песчанистый | 9,0 | Произведено | GS-D |

2.

2. Испытания мелкого заполнителя

2. Испытания мелкого заполнителя Как обсуждалось ранее, классификация мелкого заполнителя является важным фактором, влияющим на характеристики бетона, поэтому все мелкие заполнители были протестированы на гранулометрический состав в соответствии с BS EN 933-1: 1997.Форму и текстуру песка сложно измерить напрямую, поэтому в национальных стандартах Великобритании используются преимущественно качественные тесты для определения характеристик. Однако испытание конуса потока в Новой Зеландии (NZFC) (NZS 3111: 1986), использованное в исследовании, предлагает косвенную оценку формы и текстуры путем измерения (i) времени истечения мелкозернистого заполнителя через воронку известной геометрии и (ii) ) содержание неплотных пустот в мелких заполнителях после их сбора в приемной камере.На поток материала в основном влияют форма и текстура поверхности частиц, а содержание пустот определяется классом и формой частиц [1]. Стандартный пакет спецификаций, описанный в NZS 3121: 1986 для содержания пустот по сравнению с временем истечения , был разработан для определения характеристик различных природных песков в бетоне. Конверт основан на опыте властей Новой Зеландии и включен в этот документ для сравнения с промышленным песком.

Конверт основан на опыте властей Новой Зеландии и включен в этот документ для сравнения с промышленным песком.

Также, как подчеркивается во введении, присутствие вредных частиц, таких как глины, может иметь пагубное влияние на водопотребность свежего бетона и характеристики бетона в его затвердевшем состоянии. Поэтому требовался быстрый и эффективный метод просеивания песков. Были использованы два теста на значение метиленового синего (МБ); Британский стандартный тест (BS EN 933-9: 1999 для фракции 0/2 мм), включающий титрование раствором МБ, и тест, разработанный Grace Construction Products (ASTM WK36804) с использованием предварительно откалиброванного колориметра, позволяющий напрямую определять МБ расход раствора.В данном документе эти тесты будут называться показателем метиленового синего (MBV) и градационным показателем метиленового синего (GMBV) соответственно. Также был использован тест эквивалента песка (SE) (BS EN 933-8: 1999 для фракции 0/2 мм), который оценивает долю очень мелких частиц и частиц размером с глину во всем образце. Промышленные и дробленые пески обычно имеют более низкие значения SE, чем чистые природные пески из-за пыли трещин, образующихся в процессе дробления.

Промышленные и дробленые пески обычно имеют более низкие значения SE, чем чистые природные пески из-за пыли трещин, образующихся в процессе дробления.

Плотность частиц и водопоглощение, которые являются функциями минералогического состава заполнителя, были определены в соответствии с BS EN 1097-6: 2000.Измерение плотности в сухом состоянии использовалось при расчете пустот NZFC, а абсорбционная способность использовалась для корректировки содержания воды в различных бетонных смесях.

2.3. Бетонные испытания, отверждение и детали образца

Основными характеристиками бетонной смеси являются ее удобоукладываемость и прочность. Поэтому свежий бетон был испытан на оседание в соответствии с BS EN 12350-2: 2009. Кроме того, были сделаны наблюдения во время смешивания, укладки и отделки образцов бетона, так как одно только испытание на осадку не полностью характеризует удобоукладываемость бетонных смесей, содержащих искусственные пески [8].

Затвердевший бетон был испытан на прочность на сжатие ( f ‘ c ) через 1, 7 и 28 дней согласно BS EN 12390-3: 2009 и прочность на изгиб ( f t ) через 28 дней согласно BS EN 12390-5: 2009. Для испытаний прочности на сжатие и изгиб использовались стандартные лабораторные формы. Они имели размеры 100 × 100 × 100 мм 3 и 500 × 100 × 100 мм 3 соответственно, что соответствовало требованиям BS EN 12390-1: 2012 к размеру формы в отношении максимального размера заполнителя.Признано, что использование этих размеров образцов для бетона, изготовленного из 20-миллиметрового крупного заполнителя, могло привести к немного большей вариабельности и незначительно более низкой прочности, чем было бы получено с более крупными образцами (например, 150 × 150 × 150 мм 3 ). Это происходит из-за повышенной относительной неоднородности и «так называемого» эффекта стенки, который возникает, когда отношение максимального размера заполнителя к размеру образца превышает определенный предел (приблизительно 0,2) [27]. Тем не менее, между несколькими образцами, испытанными для каждой смеси, была получена хорошая согласованность, что дает уверенность в значениях, полученных в качестве меры относительной прочности для различных рассматриваемых смесей.

Для испытаний прочности на сжатие и изгиб использовались стандартные лабораторные формы. Они имели размеры 100 × 100 × 100 мм 3 и 500 × 100 × 100 мм 3 соответственно, что соответствовало требованиям BS EN 12390-1: 2012 к размеру формы в отношении максимального размера заполнителя.Признано, что использование этих размеров образцов для бетона, изготовленного из 20-миллиметрового крупного заполнителя, могло привести к немного большей вариабельности и незначительно более низкой прочности, чем было бы получено с более крупными образцами (например, 150 × 150 × 150 мм 3 ). Это происходит из-за повышенной относительной неоднородности и «так называемого» эффекта стенки, который возникает, когда отношение максимального размера заполнителя к размеру образца превышает определенный предел (приблизительно 0,2) [27]. Тем не менее, между несколькими образцами, испытанными для каждой смеси, была получена хорошая согласованность, что дает уверенность в значениях, полученных в качестве меры относительной прочности для различных рассматриваемых смесей. Из каждой бетонной смеси было отлито девять 100 × 100 × 100 мм 3 кубов и три 500 × 100 × 100 мм 3 балок. Через 16 часов они были извлечены из формы и помещены в резервуар для воды при температуре 20 ± 3 ° C до достижения возраста испытаний.

Из каждой бетонной смеси было отлито девять 100 × 100 × 100 мм 3 кубов и три 500 × 100 × 100 мм 3 балок. Через 16 часов они были извлечены из формы и помещены в резервуар для воды при температуре 20 ± 3 ° C до достижения возраста испытаний.

2.4. Состав бетонной смеси

Исследование проводилось в два этапа. На первом этапе рассматривались смеси с контролируемой осадкой без добавления добавок, снижающих водоотдачу. Контрольная смесь с природным песком была приготовлена с заданной оседкой S2 (50–90 мм), как указано в BS EN 206-1: 2000.Для искусственных песков пески с обозначением -B были смешаны для достижения той же осадки S2, что и контрольный образец, и было записано необходимое соотношение вода / цемент. Это соотношение в / ц сохранялось постоянным для оставшейся градации того же карьерного песка, регистрируя изменение осадки, наблюдаемое в каждой бетонной смеси. Вторая фаза исследования включала смеси, приготовленные с постоянным соотношением вода / цемент (w / c = 0,55) и добавление достаточного объема добавки, снижающей воду, для достижения осадки S2. Добавляли уменьшающую воду добавку с приращениями примерно по 6 мл, и испытания на оседание повторяли до тех пор, пока не было зарегистрировано оседание S2. Смеси известняка и песка достигли осадки S2 при водном соотношении 0,55 без примесей, поэтому они были смешаны при более низком водном соотношении, равном 0,50. Чтобы сравнить свойства свежего и затвердевшего бетона между смесями, замену мелкозернистого заполнителя в каждой смеси производили по весу. Это обеспечило постоянство соотношений CA / FA и FA / цемент.Кроме того, содержание увлеченного воздуха в смесях было проверено в соответствии с методом манометра в BS EN 12350-7: 2009.

Добавляли уменьшающую воду добавку с приращениями примерно по 6 мл, и испытания на оседание повторяли до тех пор, пока не было зарегистрировано оседание S2. Смеси известняка и песка достигли осадки S2 при водном соотношении 0,55 без примесей, поэтому они были смешаны при более низком водном соотношении, равном 0,50. Чтобы сравнить свойства свежего и затвердевшего бетона между смесями, замену мелкозернистого заполнителя в каждой смеси производили по весу. Это обеспечило постоянство соотношений CA / FA и FA / цемент.Кроме того, содержание увлеченного воздуха в смесях было проверено в соответствии с методом манометра в BS EN 12350-7: 2009.

Состав смеси показан на. Во всех бетонных смесях масса воды и заполнителя была отрегулирована в соответствии с абсорбционной способностью и содержанием воды в мелком и крупном заполнителе, чтобы поддерживать постоянное массовое соотношение воды и заполнителя для каждого производимого песка.

Таблица 3

Состав бетонной смеси.

| Цемент (кг / м 3 ) | FA (кг / м 3 ) | CA (кг / м 3 ) | Соотношение w / c | Добавка (л / м ) 3 ) |

|---|---|---|---|---|

| 350 | 753 | 1040 | Разные 1 0.  55 2 55 2 | 0 1 Варьируется 3 (см. Раздел 3.2) |

3. Результаты и обсуждение

3.1. Результаты определения характеристик мелкого заполнителя

a – d показывает гранулометрический состав произведенных песков и соответствующей необработанной дробильной пыли, причем гранулометрические составы крупных и контрольных мелких заполнителей приведены в. Очевидно, что градация, полученная для фракций размером более 63 мкм для промышленных песков, очень похожа, независимо от минералогии породы, и это ключевая особенность перерабатывающей установки KEMCO V7.Предполагается, что мелочь различных минералогических песков схожа по форме и гранулометрическому составу из-за использования одного и того же производственного процесса для всех песков.

Гранулометрический состав промышленного песка для базальтового песка ( a ); ( b ) Песок песчаниковый; ( c ) Песок гранитный; ( d ) Песок известняковый.

Гранулометрический состав крупнозернистого заполнителя и природного песка.

Содержание мелочи в промышленном песке колебалось от 1% до 9%. По сравнению с необработанными материалами дробильной пыли, большинство производимых песков имели большее количество 0.Частицы от 3 до 1 мм, на что указывают более крутые градиенты градационных кривых в этой области. Улучшение гранулометрического состава в этом диапазоне не было столь выраженным в известняковых песках, как в других промышленных песках. Как отмечалось ранее, этот диапазон размеров частиц часто недостаточен в песчаных щебнях [1], поэтому необходимо, чтобы они были смешаны с мелким природным песком, чтобы сделать их пригодными для использования в бетонных приложениях. Это предполагает, что, что касается гранулометрического состава, эти промышленные пески должны оказаться подходящей заменой мелкозернистым заполнителям в бетоне без необходимости смешивания с природным песком.

Все промышленные пески, использованные в этом исследовании, подпадают под стандарт Новой Зеландии для природных песков, в отличие от их аналогов дробильной пыли, как показано в. Это говорит о том, что класс и форма производимых песков должны подходить для использования в бетонных приложениях.

Это говорит о том, что класс и форма производимых песков должны подходить для использования в бетонных приложениях.

Результаты по конусу потока в Новой Зеландии.

Как показано на рисунке, частицы природного песка были гладкими и округлыми, в то время как необработанная пыль дробилки состояла из плоских и удлиненных частиц, имеющих угловую форму с острыми краями.Изготовленный песок снова имел угловатую форму, но более равномерный и округлый, чем необработанная дробильная пыль. Представленные изображения типичны для всех фракций и типов дробильных порошков и технологических песков, использованных в исследовании. Результаты NZFC подтверждают, что чем более гладкий и округлый песок, тем меньше время растекания.

Изображения фракций песка 4–2 мм ( a ) G-FEED ( b ) G-A ( c ) NS.

Предполагая, что определяющим фактором для измерения времени истечения является форма и текстура поверхности мелкозернистого заполнителя, есть свидетельства того, что процесс KEMCO V7 улучшает эти характеристики, так как время истечения необработанного материала дробильной пыли составляло от 28 до 37 с. с, тогда как для всех обработанных песков он находился в диапазоне от 21 до 27 с.Если рассматривать обработанные пески с определенным минералогическим составом, можно увидеть, что время вытекания несколько сократилось с увеличением содержания мелочи. Это уменьшение обычно составляло от 1 до 3 с для оценок -D. Следовательно, можно сделать вывод, что основная часть сокращения времени истечения может быть отнесена на счет улучшения формы частиц в результате обработки.

с, тогда как для всех обработанных песков он находился в диапазоне от 21 до 27 с.Если рассматривать обработанные пески с определенным минералогическим составом, можно увидеть, что время вытекания несколько сократилось с увеличением содержания мелочи. Это уменьшение обычно составляло от 1 до 3 с для оценок -D. Следовательно, можно сделать вывод, что основная часть сокращения времени истечения может быть отнесена на счет улучшения формы частиц в результате обработки.

Содержание неплотных пустот во всех базальтовых и песчанистых песках было ниже, чем в исходном материале. Однако содержание пустот во всех гранитных песках и крупнозернистом известняковом песке (L-A) было больше, чем в соответствующей пыли от дробилок.Это может быть связано с совокупным воздействием изменений в градации, а также формы конкретных песков.

Испытания MBV и SE использовались для определения присутствия потенциально вредных частиц, в частности глин, в исследуемых мелких агрегатах. показывает, что у природных, гранитных и известняковых песков MBV ниже 0,63 г / кг, тогда как у базальтовых и песчанистых песков MBV выше 1,73 г / кг. Это предполагает присутствие глин в базальтовых и песчанистых песках, что может привести к увеличению потребности в воде и добавках при использовании в бетонной смеси [11].Тем не менее, с помощью этапа воздушной классификации в производственном процессе KEMCO V7 можно удалить часть вредной мелочи, о чем свидетельствует снижение MBV для всех песков по сравнению с их необработанными аналогами из дробильной пыли. Для базальтовых и песчанистых песков MBV увеличивается с увеличением содержания мелких частиц в результате большего количества глинистых частиц в мелкодисперсной фракции, тогда как незначительное увеличение MBV, наблюдаемое для гранитных и известняковых песков, связано с небольшим увеличением в удельной поверхности мелкой фракции.Стандартные тесты MBV и GMBV показывают прямую корреляцию, и, поскольку последний быстрее, чем стандартный тест MBV, он может быть ценной и надежной альтернативой.

Это предполагает присутствие глин в базальтовых и песчанистых песках, что может привести к увеличению потребности в воде и добавках при использовании в бетонной смеси [11].Тем не менее, с помощью этапа воздушной классификации в производственном процессе KEMCO V7 можно удалить часть вредной мелочи, о чем свидетельствует снижение MBV для всех песков по сравнению с их необработанными аналогами из дробильной пыли. Для базальтовых и песчанистых песков MBV увеличивается с увеличением содержания мелких частиц в результате большего количества глинистых частиц в мелкодисперсной фракции, тогда как незначительное увеличение MBV, наблюдаемое для гранитных и известняковых песков, связано с небольшим увеличением в удельной поверхности мелкой фракции.Стандартные тесты MBV и GMBV показывают прямую корреляцию, и, поскольку последний быстрее, чем стандартный тест MBV, он может быть ценной и надежной альтернативой.

Значение метиленового синего и результаты экспресс-теста на глину Grace.

показывает, что природный песок имел наивысшее значение SE, равное 92, за ним следовали гранитные и известняковые пески, которые имели значения SE в диапазоне от 67 до 80, базальтовые пески (от 58 до 73) и песчаниковые пески (от 27 до 31). . Как видно из результатов испытаний MBV, для определенного минералогического состава песка значения SE уменьшались по мере увеличения количества мелких частиц.Однако результаты тестов MBV и SE не показали прямой корреляции, о чем также сообщает Nikolaides et al. [28]. Это может быть связано с тем, что тест SE более чувствителен к доле пыли разрушения, чем тест MBV.

. Как видно из результатов испытаний MBV, для определенного минералогического состава песка значения SE уменьшались по мере увеличения количества мелких частиц.Однако результаты тестов MBV и SE не показали прямой корреляции, о чем также сообщает Nikolaides et al. [28]. Это может быть связано с тем, что тест SE более чувствителен к доле пыли разрушения, чем тест MBV.

Стоимость песка в эквиваленте для мелких заполнителей.

Можно сделать вывод, что для материнских пород, содержащих глину, искусственный песок будет также включать определенную долю глины в мелкой фракции, тогда как, если материнская порода чистая, то мелочь является пылью трещин, образовавшейся во время обработки.

Водопоглощение (WA24) необработанной дробильной пыли было либо выше, либо таким же, как у соответствующих промышленных песков, как показано на. Обработка дробильной пыли могла вызвать разрушение частиц через доступные для воды пустоты. Это, в свою очередь, могло уменьшить количество и объем этих пустот, которые измеряются с помощью теста на водопоглощение [29]. Кроме того, в стандарте BS EN 933-1: 1997 указано, что испытуемые пески необходимо промывать через сито 63 мкм, но покрытия, такие как глины, не могут быть легко удалены промывкой, что приводит к более высоким значениям поглощения для заполнителей с более высоким начальным содержанием мелочи.Это предположение подтверждается самыми высокими значениями водопоглощения, обнаруженными для песков с высоким MBV. Было обнаружено, что плотность в сухом состоянии для необработанной дробильной пыли и соответствующих им обработанных песков была относительно постоянной.

Кроме того, в стандарте BS EN 933-1: 1997 указано, что испытуемые пески необходимо промывать через сито 63 мкм, но покрытия, такие как глины, не могут быть легко удалены промывкой, что приводит к более высоким значениям поглощения для заполнителей с более высоким начальным содержанием мелочи.Это предположение подтверждается самыми высокими значениями водопоглощения, обнаруженными для песков с высоким MBV. Было обнаружено, что плотность в сухом состоянии для необработанной дробильной пыли и соответствующих им обработанных песков была относительно постоянной.

Таблица 4

Результаты водопоглощения и плотности в сухом состоянии.

| Совокупное свойство | NS | G-FEED | GA GB GC GD | B-FEED | BA BB BC BD | L-FEED | LA LB LC LD | GS-FEED | GS-A GS-B GS-C GS-D |

|---|---|---|---|---|---|---|---|---|---|

| WA24,% | 1. 04 04 | 0,58 | 0,58 | 1,92 | 1,67 | 0,62 | 0,45 | 1,53 | 0,98 |

| ρ rd , мг / м 3 | 2,63 | 2,62 | 2,61 | 2,83 | 2,87 | 2,85 | 2,85 | 2,64 | 2,57 |

3,2.

Конкретные результаты

Конкретные результатыПрочность на сжатие смесей с контролируемой осадкой в основном определялась соотношением в / ц, как показано в.Самое низкое соотношение в / ц, равное 0,48, для природного песка обеспечило наивысшую прочность на сжатие в течение 28 дней, за ним следуют известняк, гранит, базальт и песчаник. При том же соотношении в / ц, равном 0,55, прочность на сжатие всех произведенных песчаных смесей превышала прочность на сжатие природных песчаных смесей (), в то же время сравнимая с прочностью на сжатие природных песчаных смесей с контролируемой осадкой. Точно так же прочность на изгиб всех смесей, кроме смеси G-E, превышала прочность на изгиб натурального песка при смешивании с постоянным соотношением в / ц.Прочность на сжатие и изгиб известняковых смесей при соотношении в / ц 0,50 превышала контрольную смесь природного песка или была равна ей.

Результаты смешивания с контролем осадки.

Результаты смешивания с контролируемым соотношением вода / цемент и дозировка добавок.

Гранит, известняк и природные пески с низкими значениями MB требовали гораздо более низких требований к воде и водным добавкам для достижения осадки S2, чем песчаник и базальтовые пески с MBV выше 1,73, как видно на рисунках и. Это подтверждает полезность тестов MB для выявления мелких заполнителей, которые могут отрицательно повлиять на свежие свойства бетона из-за присутствия частиц глины.

Эти результаты предполагают, что угловатая форма и шероховатая текстура поверхности искусственного песка способствовали прочности смеси на сжатие и изгиб за счет сцепления заполнителя и улучшенной связи между цементной матрицей и частицами заполнителя. Аналогичные результаты были получены другими исследователями [5,8]. При водном соотношении 0,55 все изготовленные песчаные смеси за 28 дней достигли прочности на сжатие в диапазоне от 53 до 60,5 Н / мм 2 . Это говорит о том, что конкретные глины, присутствующие в песчаниках и базальтовых песках, не оказывают отрицательного влияния на прочность в течение 28 дней при том же соотношении воды и металла. Однако долгосрочное влияние стоимости МБ и глины на прочность в этом исследовании не исследовалось.

Однако долгосрочное влияние стоимости МБ и глины на прочность в этом исследовании не исследовалось.

Некоторые из базальтовых и песчанистых песков, смешанных с соотношением вода / цемент 0,55, не достигли осадки S2 даже при дозах добавки, превышающих рекомендованные производителем. Это говорит о том, что если требуется пригодная для обработки бетонная смесь с разумным соотношением вода / цемент, то присутствие глины в производимом песке является первым и главным ограничивающим фактором. Однако, если для данного конкретного применения допустимы высокие соотношения вод / цемент, то увеличение соотношения вода / цемент может компенсировать негативное влияние присутствия глины на удобоукладываемость бетона.

сообщает о дозировке захваченного воздуха и примесей для обеих фаз. Измерение захваченного воздуха на этапе 1 колеблется от 0,45% до 1,60%. В каждой бетонной смеси она относительно постоянна, за исключением смесей G-B и GS-B. Это может быть связано либо с чрезмерной, либо с недостаточной вибрацией этих бетонных образцов соответственно. На этапе 2 измерение захваченного воздуха находится в диапазоне от 0,80% до 1,80%. Опять же, внутри каждой бетонной смеси измерения относительно постоянны и немного выше по сравнению с результатами фазы 1.Это может быть связано как с захватом воздуха в результате введения пластификатора, так и с пониженной консистенцией, что может привести к большему количеству воздушных пустот в затвердевшем бетоне.

На этапе 2 измерение захваченного воздуха находится в диапазоне от 0,80% до 1,80%. Опять же, внутри каждой бетонной смеси измерения относительно постоянны и немного выше по сравнению с результатами фазы 1.Это может быть связано как с захватом воздуха в результате введения пластификатора, так и с пониженной консистенцией, что может привести к большему количеству воздушных пустот в затвердевшем бетоне.

Таблица 5

Дозировка захваченного воздуха и примесей для смесей Фазы 1 и Фазы 2.

| Обозначение смеси | Фаза 1 | Фаза 2 | ||||

|---|---|---|---|---|---|---|

| Захваченный воздух (%) | Захваченный воздух (%) | Дозировка добавки (л / м 3 ) | ||||

| NS | 0. 50 50 | 0,90 | 0,00 | |||

| GA | 0,45 | 1,50 | 0,00 | |||

| GB | 1,60 | 1,40 | 0,00 | |||

| GC | 0,90 | 1,30 | 1,25 | |||

| GD | 0,65 | 1,40 | 0,62 | |||

| GE | 0,78 | 1,40 | 1,00 | |||

| BA | 0. 50 50 | 1,41 | 2,75 | |||

| BB | 0,50 | 1,60 | 2,75 | |||

| BC | 0,45 | 1,30 | 3,30 | |||

| BD | 0,65 | 1,80 | 3,30 | 0,65 | 1,80 | 900 |

| LA | 1,40 | 1,30 | 1,63 | |||

| LB | 1,50 | 1,30 | 1,10 | |||

| LC | 1. 48 48 | 1,10 | 1,35 | |||

| LD | 1,38 | 0,80 | 1,10 | |||

| GS-A | 1,40 | 1,28 | 2,45 | |||

| GS-B | 0,78 | 1,30 | 2,75 | |||

| GS-C | 1,00 | 1,35 | 2,75 | |||

| GS-D | 1,20 | 1,56 | 2,75 | |||

Общая тенденция уменьшения спада с увеличением содержания штрафов наблюдалась в большинстве смесей, приготовленных без использования добавки, за исключением смесей BB, LC и GS-C, которые показали более высокие значения осадки. Это можно объяснить смазывающим эффектом повышенного содержания мелочи [30]. Однако дальнейшее увеличение содержания мелких частиц нивелирует это преимущество из-за увеличения удельной площади поверхности заполнителя, которую необходимо покрыть пастой для обеспечения такой же обрабатываемости. Однако для гранитных и известняковых песков уменьшение осадки с увеличением содержания мелочи при постоянном соотношении в / ц все же привело к спаду в пределах диапазона осадки S2. Это говорит о том, что содержание безглинистой мелочи в диапазоне от 1% до 9% для конкретной конструкции смеси не оказывает значительного влияния на осадку бетона.При постоянном значении осадки увеличение содержания мелких фракций заполнителя обычно требует более высоких объемов добавки. Однако, поскольку диапазон осадки S2 был задан на этапе 2, следует ожидать некоторого изменения дозировки примеси, как это наблюдалось для песчаника и известняка в песках. Смазывающий эффект мелких частиц, описанный для смесей фазы 1, также применим к смесям фазы 2.

Это можно объяснить смазывающим эффектом повышенного содержания мелочи [30]. Однако дальнейшее увеличение содержания мелких частиц нивелирует это преимущество из-за увеличения удельной площади поверхности заполнителя, которую необходимо покрыть пастой для обеспечения такой же обрабатываемости. Однако для гранитных и известняковых песков уменьшение осадки с увеличением содержания мелочи при постоянном соотношении в / ц все же привело к спаду в пределах диапазона осадки S2. Это говорит о том, что содержание безглинистой мелочи в диапазоне от 1% до 9% для конкретной конструкции смеси не оказывает значительного влияния на осадку бетона.При постоянном значении осадки увеличение содержания мелких фракций заполнителя обычно требует более высоких объемов добавки. Однако, поскольку диапазон осадки S2 был задан на этапе 2, следует ожидать некоторого изменения дозировки примеси, как это наблюдалось для песчаника и известняка в песках. Смазывающий эффект мелких частиц, описанный для смесей фазы 1, также применим к смесям фазы 2.

На этапах смешивания и литья было замечено, что смесь природного песка была самой простой в обращении и отделке, как и ожидалось, из-за округлого и гладкого мелкого заполнителя.Смеси с обозначением -A иногда были «жесткими», и их можно было обработать только с некоторыми усилиями из-за небольшого количества мелких частиц и отсутствия частиц диаметром менее 1 мм. Смеси G-B, G-C, G-D, L-B и L-C с низким MBV оказались легкими в обращении и отделке, даже несмотря на то, что они имели более низкие значения осадки, чем смеси -A. Было обнаружено, что смеси песчаника с соотношением вода / цемент 0,67 легко обрабатывать и отделывать. Базальтовые смеси были достаточно связными, но хорошо закончились. Было обнаружено, что смесь B-D очень когезионная и быстро теряет удобоукладываемость, что может быть связано с поглощением воды из смеси глиной с высоким содержанием мелких частиц.Если принять во внимание градацию в a – d, можно сделать вывод, что для промышленного песка содержание безглинистой мелочи вместе с наличием частиц размером менее 1 мм важно для обеспечения надлежащих характеристик обработки и отделки бетона.

Не наблюдалось заслуживающей внимания корреляции между прочностью на сжатие, пределом прочности при изгибе и содержанием мелких фракций или классификацией мелких заполнителей, что позволяет предположить, что в диапазоне от 1% до 9% мелкие частицы не оказывают значительного влияния на прочность на сжатие и изгиб для данного состав смеси, когда используются добавки для повышения удобоукладываемости.Полностью осознается важность рассмотрения других методов решения проблемы отсутствия штрафов, таких как использование фильтрующих материалов и дополнительных вяжущих материалов, а также влияние содержания цемента на характеристики смесей, содержащих технологические пески, и они являются предметом текущей работы. . Результаты предполагают, что более высокие уровни штрафов могут быть использованы в конкретных приложениях с соответствующим сокращением хранения или утилизации мелкозернистого материала. Дополнительные преимущества повышенной долговечности из-за того, что мелкозернистый материал блокирует поры (как сообщается в [12,31]), также могут быть реализованы за счет использования более высокого содержания мелких частиц, хотя это выходит за рамки данной статьи.

4. Моделирование искусственной нейронной сети

Моделирование ИНС было выбрано для этого исследования из-за его способности обобщать множественные переменные, нелинейные, сложные отношения и, таким образом, предсказывать результаты на основе ряда входных данных, с которыми они были обучены [32] . В этой статье с множественным обратным распространением (MBP) версии 2.2.4 [33] для построения и обучения моделей ИНС использовался бесплатный программный пакет. Полученные веса связи обученных моделей затем были перенесены в электронные таблицы MS Excel.Они использовались для анализа прогнозов, оценки и сравнения моделей.

4.1. Выбор входных параметров

Как уже говорилось, свойства бетона зависят от свойств заполнителей и состава смеси. Поскольку все смеси, использованные в этом исследовании, содержали одинаковое количество цемента, FA и CA, единственными переменными были соотношение вода / цемент и дозировка добавки, снижающей количество воды. Поэтому они были выбраны в качестве двух входных параметров, описывающих изменения в составе смеси. Существуют три основных свойства мелкозернистого заполнителя, которые влияют на удобоукладываемость и прочность бетона, что дает еще 8 входных параметров: градация (% мелких фракций, время истечения NZFC и содержание пустот), форма и текстура (на основании времени истечения NZFC и содержания пустот). ), качество мелочи (водопоглощение, GMBV и SE).

Существуют три основных свойства мелкозернистого заполнителя, которые влияют на удобоукладываемость и прочность бетона, что дает еще 8 входных параметров: градация (% мелких фракций, время истечения NZFC и содержание пустот), форма и текстура (на основании времени истечения NZFC и содержания пустот). ), качество мелочи (водопоглощение, GMBV и SE).

4.2. Набор данных

Модель была разработана с использованием данных, представленных в этом документе, вместе с данными из других аналогичных смесей, созданных в лаборатории во время проекта, что дает в общей сложности 44 ввода данных.Они были случайным образом разделены на 35 обучающих и 9 тестовых записей. показывает диапазон входных и выходных значений, используемых в обучающем наборе данных. Средние значения представляют собой свойства мелкозернистого заполнителя, с которым можно столкнуться, и могут быть смесью 50:50 извлеченного природного песка и загрязненной глиной карьерной пыли, смешанной с бетоном со средней дозировкой пластификатора и водным соотношением 0,62.![]()

Таблица 6

Диапазон входных и выходных переменных и параметр, на который они влияют.

| Переменная | Минимум | Максимум | Среднее значение | Влияние |

|---|---|---|---|---|

| В / ц соотношение | 0,48 | 0,75 | 0,62 | Состав смеси |

| Добавка (л / м 3 ) | 0 | 3,3 | 1,65 | Состав смеси |

| GMBV (г / кг песка) | 0,35 | 6,16 | 3,26 | Качество мелочи |

| SE | 27 | 94 | 60. 5 5 | Качество мелочи |

| Водопоглощение (%) | 0,45 | 1,92 | 1,19 | Качество мелочи |

| Пустоты (%) | 37,9 | 45,9 | 41,9 | Оценка, форма и текстура |

| Время истечения (с) | 20,7 | 36,7 | 28,7 | Градация, форма и текстура |

| Мелкие частицы (% от FA) | 1 | 18 | 9. 5 5 | Сортировка |

| 28 дней f ‘ c (Н / мм 2 ) | 31,3 | 64,3 | — | Результат |

| Спад (мм) | 25 | 300 1 | — | Результат |

4.3. Настройка модели

Для обучения нейронных сетей использовался алгоритм обратного распространения. Полное описание алгоритма и ИНС в целом предоставлено Фосеттом [34].показывает типичную структуру, принятую для этих моделей. После обучения ИНС полученные веса связей и «смещения» были перенесены в электронные таблицы. В них уравнение (1) использовалось для вычисления числовых значений нейронов в скрытом слое:

Полное описание алгоритма и ИНС в целом предоставлено Фосеттом [34].показывает типичную структуру, принятую для этих моделей. После обучения ИНС полученные веса связей и «смещения» были перенесены в электронные таблицы. В них уравнение (1) использовалось для вычисления числовых значений нейронов в скрытом слое:

yj = F (∑i = 0n (xi · wij) + b)

(1)

где y j — нейрон в скрытом слое, x i — масштабированное входное значение, w ij — вес соединения, n — количество входов и b — константа, называемая «смещением» или «порогом», которая вычисляется во время обучения сети аналогично весам соединений. F — сигмовидная функция активации, полученная из уравнения (2), которая представляет нелинейное поведение бетона. Выходные значения z k вычисляются с использованием уравнения (1), но путем замены x i на y j и w ij на w jk .

Структурная схема искусственной нейронной сети.

Нейронные сети были созданы с одним скрытым слоем, поскольку ранее было продемонстрировано успешное моделирование прочности и удобоукладываемости бетона [32,35,36].Выбор количества нейронов в скрытом слое зависит от сложности задачи и обычно определяется эмпирически. Сети с диапазоном скрытых номеров нейронов были созданы и обучены с использованием обучающих данных. Ошибки прогноза, в данном случае среднеквадратическая ошибка (RMS), данных тестирования были оценены, и была принята модель с наименьшей ошибкой. Для каждого выхода были созданы и обучены четыре нейронные сети с 2, 4, 6 и 8 скрытыми нейронами. В этой статье модели нейронных сетей обозначаются в соответствии с количеством нейронов в каждом слое «входной слой — скрытый слой — выходной слой» и рассматриваемым выходным параметром (сила или спад).

Веса для каждого нейрона были рандомизированы перед обучением сети. Начальная скорость обучения составляла 0,7, которая снизилась на 1% после 7 циклов обучения. Кроме того, начальный коэффициент импульса составлял 0,7, который уменьшался на 1% после каждых 500 циклов. Использовался режим онлайн-обучения, в котором веса обновлялись после каждой записи, а данные представлялись в случайном порядке. Обучение каждой сети было остановлено после 5000 циклов. Было замечено, что RMS стабилизировалась для всех сетей примерно после 2000–3000 циклов обучения.

Кроме того, начальный коэффициент импульса составлял 0,7, который уменьшался на 1% после каждых 500 циклов. Использовался режим онлайн-обучения, в котором веса обновлялись после каждой записи, а данные представлялись в случайном порядке. Обучение каждой сети было остановлено после 5000 циклов. Было замечено, что RMS стабилизировалась для всех сетей примерно после 2000–3000 циклов обучения.

4.4. Оценка модели

показывает ошибки прогноза RMS моделей для набора данных тестирования. Можно видеть, что наименьшая ошибка для прогнозирования оседания — это модель оседания 8-2-1, тогда как для прогнозирования прочности наименьшая ошибка получается при использовании модели прочности 8-6-1, и поэтому они были приняты как наиболее точные. модели для данного набора данных.

Таблица 7

RMS-ошибки модели ИНС для набора данных тестирования.

| Модель | RMS (мм) | Модель | RMS (Н / мм 2 ) |

|---|---|---|---|

| 8-8-1 спад | 13. 36 36 | Прочность 8-8-1 | 2,70 |

| Осадка 8-6-1 | 13,58 | Прочность 8-6-1 | 2,61 |

| Осадка 8-4-1 | 11,50 | 8-4-1 сила | 2,87 |

| 8-2-1 просадка | 7,97 | 8-2-1 прочность | 4,09 |

Чтобы проверить возможности прогнозирования четырех моделей бетонные смеси были приготовлены с тем же содержанием FA, CA и цемента, как описано в Разделе 2, но с различными дозировками воды и добавок. Эти смеси включали измельчительную пыль, которая не использовалась при обучении или тестировании моделей, природный песок, гранитный песок без глин и песчано-песчаный песок с частицами глины. Входные значения модели, взятые из смесей валидации, приведены в.

Эти смеси включали измельчительную пыль, которая не использовалась при обучении или тестировании моделей, природный песок, гранитный песок без глин и песчано-песчаный песок с частицами глины. Входные значения модели, взятые из смесей валидации, приведены в.

Таблица 8

Подтверждение входных значений смеси.

| Смесь для валидации | Соотношение w / c | Добавка (л / м 3 ) | GMBV (г / кг песка) | SE | Пустоты (%) | Время истечения (с) | Водопоглощение (%) | Содержание мелких частиц (%) |

|---|---|---|---|---|---|---|---|---|

| Дробильная пыль | 0. 65 65 | 0 | 1,55 | 44 | 42,2 | 36,6 | 0,77 | 9,3 |

| NS | 0,51 | 0 | 0,35 | 94 | 37,9 | 20,9 | 1,04 | 1,0 |

| GC | 0,60 | 0 | 0,71 | 71 | 43,7 | 23,9 | 0,58 | 5,1 |

| GS-B | 0. 60 60 | 3 | 1,84 | 30 | 41,6 | 22,3 | 0,98 | 5,0 |

Прогнозируемые и фактические значения осадки и прочности на сжатие для проверенных смесей показаны соответственно. Модель осадки 8-2-1 имела среднеквадратичное значение 26,61 мм и самую высокую процентную ошибку 34% для смеси NS. Следует отметить, что в диапазоне спада 50–100 мм, где располагалась большая часть обучающих данных, процентная погрешность не превышает 21%.Кроме того, принимая во внимание искусственные значения 300 мм, принятые для обрушения осадки в данных обучения, можно было ожидать, что будет завышенная оценка осадки в смесях с более высокой удобоукладываемостью. Тем не менее, завышение значения осадки предпочтительнее недооценки, поскольку для достижения желаемой обрабатываемости смеси могут использоваться другие методы. Можно видеть, что прогнозы прочности на сжатие относительно точны с максимальной процентной ошибкой 13% и среднеквадратичным значением 4.47 Н / мм 2 для модели прочности 8-6-1. Опять же, недооценка (если таковая имеется) прогнозируемой прочности на сжатие предпочтительнее завышенной оценки, особенно в приложениях для проектирования конструкций.

Тем не менее, завышение значения осадки предпочтительнее недооценки, поскольку для достижения желаемой обрабатываемости смеси могут использоваться другие методы. Можно видеть, что прогнозы прочности на сжатие относительно точны с максимальной процентной ошибкой 13% и среднеквадратичным значением 4.47 Н / мм 2 для модели прочности 8-6-1. Опять же, недооценка (если таковая имеется) прогнозируемой прочности на сжатие предпочтительнее завышенной оценки, особенно в приложениях для проектирования конструкций.

Прогнозируемые и фактические значения осадки для проверочных смесей.

Прогнозируемые и фактические значения прочности на сжатие для проверочных смесей.

Численная оценка модели может помочь подтвердить, что ИНС действительно усвоила лежащую в основе теоретическую взаимосвязь.Параметры мелкого заполнителя следует рассматривать одновременно, поскольку трудно идентифицировать влияние какого-либо одного входного параметра на удобоукладываемость и прочность на сжатие бетона из-за многопараметрического нелинейного характера взаимосвязи между переменными. a, b показывают вариацию прогнозов спада с SE и GMBV, а также значения времени потока и пустот, когда все остальные свойства сохраняются на средних значениях из набора обучающих данных (). Видно, что для жидких смесей с соотношением в / ц 0.6 и 0,7 наблюдается заметное уменьшение осадки по мере увеличения содержания глины. В то время как в жестких смесях (соотношение 0,5 в / ц) это мало влияет на прогнозы оседания. Точно так же для жестких смесей не наблюдается влияния формы и градации на осадку, тогда как для жидких смесей, чем более угловат заполнитель, на что указывает увеличение содержания пустот, тем ниже осадка, аналогично более мелкая градация, на что указывает уменьшение потока. время, тем меньше прогнозируемый спад.

a, b показывают вариацию прогнозов спада с SE и GMBV, а также значения времени потока и пустот, когда все остальные свойства сохраняются на средних значениях из набора обучающих данных (). Видно, что для жидких смесей с соотношением в / ц 0.6 и 0,7 наблюдается заметное уменьшение осадки по мере увеличения содержания глины. В то время как в жестких смесях (соотношение 0,5 в / ц) это мало влияет на прогнозы оседания. Точно так же для жестких смесей не наблюдается влияния формы и градации на осадку, тогда как для жидких смесей, чем более угловат заполнитель, на что указывает увеличение содержания пустот, тем ниже осадка, аналогично более мелкая градация, на что указывает уменьшение потока. время, тем меньше прогнозируемый спад.

Вариация прогнозов осадки с ( a ) изменением SE и GMBV и ( b ) изменением содержания пустот и времени истечения.

a, b показывает изменение прочности на сжатие из-за значений SE и GMBV, а также содержания пустот и времени истечения. Можно видеть, что для SE и GMBV, когда отношение w / c составляет 0,7, прогнозы прочности на сжатие относительно постоянны, тогда как для отношения w / c 0,6 и 0,5 существует оптимальный диапазон значений для SE и GMBV, которые приводят к наивысшим значениям. прочность на сжатие. Помня, что соотношение вода / цемент является доминирующим фактором, определяющим прочность бетона, можно увидеть, что для высокого отношения воды / цемента (0.7) форма, текстура или гранулометрический состав заполнителя мало влияют на прочность на сжатие, в отличие от бетонов с высокой прочностью (с низким соотношением масс. [37]. Время растекания в основном определяется гранулометрическим составом и структурой поверхности мелкого заполнителя. Было показано Li et al. [30], что если классификация такая же, то увеличенное время истечения указывает на более грубую поверхность мелких частиц заполнителя, что увеличивает прочность на сжатие.

Можно видеть, что для SE и GMBV, когда отношение w / c составляет 0,7, прогнозы прочности на сжатие относительно постоянны, тогда как для отношения w / c 0,6 и 0,5 существует оптимальный диапазон значений для SE и GMBV, которые приводят к наивысшим значениям. прочность на сжатие. Помня, что соотношение вода / цемент является доминирующим фактором, определяющим прочность бетона, можно увидеть, что для высокого отношения воды / цемента (0.7) форма, текстура или гранулометрический состав заполнителя мало влияют на прочность на сжатие, в отличие от бетонов с высокой прочностью (с низким соотношением масс. [37]. Время растекания в основном определяется гранулометрическим составом и структурой поверхности мелкого заполнителя. Было показано Li et al. [30], что если классификация такая же, то увеличенное время истечения указывает на более грубую поверхность мелких частиц заполнителя, что увеличивает прочность на сжатие.

Вариация прогнозов прочности на сжатие с ( a ) изменением SE и GMBV и ( b ) изменением содержания пустот и времени истечения.

Можно сделать вывод, что модели ИНС могут использоваться для оценки удобоукладываемости и прочности бетона на сжатие, когда свойства мелкого заполнителя используются наряду с составом смеси в качестве входных параметров модели ИНС. Однако у таких моделей есть ограничения, главное из которых состоит в том, что они хорошо работают только в том диапазоне входных и выходных переменных, с которым они были обучены. Можно также сделать вывод, что модели ИНС, разработанные в этом исследовании, действительны, и прогнозы в целом соответствуют теоретическим соотношениям между составом смеси, параметрами мелкозернистого заполнителя и свойствами бетона.Таким образом, этот тип модели может быть использован для уменьшения усилий, необходимых для разработки рабочих бетонных смесей, или для сравнения характеристик различных мелких заполнителей с помощью простых тестов классификации заполнителей.

5. Выводы

Основная цель этого исследования заключалась в том, чтобы представить метод, с помощью которого можно охарактеризовать пески, полученные из дробильной пыли, в соответствии с их физическими и минералогическими свойствами, и исследовать их использование в бетоне в качестве 100% замены природного песка. Результаты экспериментального исследования, представленные в этой статье, продемонстрировали, что дробильная установка V7 способна производить искусственные пески с аналогичным гранулометрическим составом независимо от минералогии материнской породы. Был предложен ряд испытаний, которые позволили косвенно измерить форму, текстуру поверхности, классификацию и наличие вредной мелочи, которые использовались для характеристики физических свойств природных песков, необработанной пыли от дробилок и промышленных песков. Из этих испытаний было очевидно, что промышленные частицы песка улучшенной формы и качества по сравнению с природным песком и необработанной дробильной пылью были произведены дробильной установкой V7, наряду с уменьшением количества глинистых частиц в мелкодисперсной части по сравнению с исходным материалом. .

Результаты экспериментального исследования, представленные в этой статье, продемонстрировали, что дробильная установка V7 способна производить искусственные пески с аналогичным гранулометрическим составом независимо от минералогии материнской породы. Был предложен ряд испытаний, которые позволили косвенно измерить форму, текстуру поверхности, классификацию и наличие вредной мелочи, которые использовались для характеристики физических свойств природных песков, необработанной пыли от дробилок и промышленных песков. Из этих испытаний было очевидно, что промышленные частицы песка улучшенной формы и качества по сравнению с природным песком и необработанной дробильной пылью были произведены дробильной установкой V7, наряду с уменьшением количества глинистых частиц в мелкодисперсной части по сравнению с исходным материалом. .

Подходящие для обработки бетоны были произведены с использованием искусственного песка в качестве единственного мелкозернистого заполнителя при различных соотношениях в / ц. Присутствие глин в промышленных песках может быть ограничивающим фактором при их использовании в бетонных изделиях, где требуются высокая консистенция и относительно низкие отношения в / ц. Тем не менее, адекватный бетон, содержащий искусственный песок в качестве единственного мелкого заполнителя, может быть получен. Действительно, при том же соотношении вода / цемент прочность на сжатие и изгиб изготовленных песчаных бетонов была выше, чем у их аналогов из природного песка.Считается, что это связано с угловатой формой материала, которая положительно влияет на сцепление заполнителя и, следовательно, приводит к улучшенному сцеплению между цементом и частицами заполнителя. Присутствие глины не повлияло на 28-дневную прочность бетона, изготовленного с тем же соотношением воды и цемента с различными минералогическими свойствами искусственного песка. Таким образом, существует возможность использования глинистых заполнителей в бетоне, что ранее не приветствовалось. Оптимальное содержание мелких частиц в 7% наблюдалось для облегчения обработки, укладки и отделки произведенного пескобетона.

Присутствие глин в промышленных песках может быть ограничивающим фактором при их использовании в бетонных изделиях, где требуются высокая консистенция и относительно низкие отношения в / ц. Тем не менее, адекватный бетон, содержащий искусственный песок в качестве единственного мелкого заполнителя, может быть получен. Действительно, при том же соотношении вода / цемент прочность на сжатие и изгиб изготовленных песчаных бетонов была выше, чем у их аналогов из природного песка.Считается, что это связано с угловатой формой материала, которая положительно влияет на сцепление заполнителя и, следовательно, приводит к улучшенному сцеплению между цементом и частицами заполнителя. Присутствие глины не повлияло на 28-дневную прочность бетона, изготовленного с тем же соотношением воды и цемента с различными минералогическими свойствами искусственного песка. Таким образом, существует возможность использования глинистых заполнителей в бетоне, что ранее не приветствовалось. Оптимальное содержание мелких частиц в 7% наблюдалось для облегчения обработки, укладки и отделки произведенного пескобетона..jpg) Тем не менее, в исследованном диапазоне содержания мелких частиц от 1% до 9% существенной тенденции между содержанием мелких частиц и прочностью бетона на сжатие не наблюдалось. Таким образом, чтобы максимально повысить эффективность использования материалов, можно использовать сорта искусственного песка с более высоким содержанием мелочи, когда прочность на сжатие является контролируемым свойством.

Тем не менее, в исследованном диапазоне содержания мелких частиц от 1% до 9% существенной тенденции между содержанием мелких частиц и прочностью бетона на сжатие не наблюдалось. Таким образом, чтобы максимально повысить эффективность использования материалов, можно использовать сорта искусственного песка с более высоким содержанием мелочи, когда прочность на сжатие является контролируемым свойством.

Было показано, что модели ANN могут быть использованы для оценки прочности на сжатие и удобоукладываемости бетона на основе свойств мелкого заполнителя и состава смеси с разумной точностью.Такие модели, вместе с описанными ранее испытаниями характеристик, могут использоваться в строительной отрасли, когда на рынок выходят новые источники мелкозернистых заполнителей. Использование моделей устранит необходимость в обширных лабораторных испытаниях для выбора подходящего состава смеси и определения свойств свежего и затвердевшего бетона.

Характеристики литейного песка при температуре окружающей среды и повышенных температурах

Реферат

Отходы литейного песка (WFS) являются побочным продуктом литейной промышленности. Использование его в строительной отрасли защитит окружающую среду и ее природные ресурсы, а также сделает возможным экологически рациональное строительство. WFS использовался в этом исследовании как фракционная замена природного песка на 0%, 10%, 20%, 30% и 40% в бетоне. Было проведено несколько испытаний, включая удобоукладываемость, прочность на сжатие (CS), прочность на растяжение при раскалывании (STS) и прочность на изгиб (FS), скорость ультразвукового импульса (USPV), число отскоков молотка Шмидта (RHN) и остаточную прочность на сжатие (RCS). выполняется, чтобы понять поведение бетона до и после воздействия повышенных температур.Результаты испытаний показали, что прочностные характеристики были увеличены за счет включения WFS на всех этапах. При доле заменителя 30% наблюдались максимальные значения прочности на сжатие, растяжение при расщеплении и изгиб. Замена WFS повысила 28-дневную прочность на сжатие, растяжение при расщеплении и изгиб на 7,82%, 9,87% и 10,35% соответственно при уровне замены 30% и показала непрерывное улучшение до достижения возраста 91 дня.

Использование его в строительной отрасли защитит окружающую среду и ее природные ресурсы, а также сделает возможным экологически рациональное строительство. WFS использовался в этом исследовании как фракционная замена природного песка на 0%, 10%, 20%, 30% и 40% в бетоне. Было проведено несколько испытаний, включая удобоукладываемость, прочность на сжатие (CS), прочность на растяжение при раскалывании (STS) и прочность на изгиб (FS), скорость ультразвукового импульса (USPV), число отскоков молотка Шмидта (RHN) и остаточную прочность на сжатие (RCS). выполняется, чтобы понять поведение бетона до и после воздействия повышенных температур.Результаты испытаний показали, что прочностные характеристики были увеличены за счет включения WFS на всех этапах. При доле заменителя 30% наблюдались максимальные значения прочности на сжатие, растяжение при расщеплении и изгиб. Замена WFS повысила 28-дневную прочность на сжатие, растяжение при расщеплении и изгиб на 7,82%, 9,87% и 10,35% соответственно при уровне замены 30% и показала непрерывное улучшение до достижения возраста 91 дня. RCS литейного пескобетона после одного месяца охлаждения на воздухе при температуре окружающей среды после воздействия 300 ° C, 400 ° C, 500 ° C, 600 ° C, 700 ° C и 800 ° C, как было обнаружено, находится в диапазоне 67.От 50% до 71,00%, от 57,50% до 61,50%, от 49,00% до 51,50%, от 38% до 41%, от 31% до 35% и от 26% до 31,5% значений прочности на сжатие без нагрева для замены WFS от 0% до 40%, соответственно. RCS уменьшается с повышением температуры; однако с увеличением WFS RCS был улучшен по сравнению с контрольными образцами. Кроме того, замена 30% дала отличные результаты. Следовательно, это исследование обеспечивает устойчивый строительный материал, который сохранит природные ресурсы Земли и обеспечит наилучшее использование WFS.

RCS литейного пескобетона после одного месяца охлаждения на воздухе при температуре окружающей среды после воздействия 300 ° C, 400 ° C, 500 ° C, 600 ° C, 700 ° C и 800 ° C, как было обнаружено, находится в диапазоне 67.От 50% до 71,00%, от 57,50% до 61,50%, от 49,00% до 51,50%, от 38% до 41%, от 31% до 35% и от 26% до 31,5% значений прочности на сжатие без нагрева для замены WFS от 0% до 40%, соответственно. RCS уменьшается с повышением температуры; однако с увеличением WFS RCS был улучшен по сравнению с контрольными образцами. Кроме того, замена 30% дала отличные результаты. Следовательно, это исследование обеспечивает устойчивый строительный материал, который сохранит природные ресурсы Земли и обеспечит наилучшее использование WFS.

Ключевые слова: литейный песчаный бетон , прочностные свойства, ультразвуковые испытания, повышенные температуры, остаточная прочность на сжатие, взрывное растрескивание

1. Введение

Строительная промышленность играет жизненно важную роль в экономическом развитии любой страны. Бетон можно отнести к наиболее часто используемым материалам в строительной отрасли. Единственный материал, который человек использует больше, чем бетон, — это вода [1]. В настоящее время бетон является повсеместно используемым строительным материалом (20–35 миллиардов тонн в год) в мире.Спрос на него постепенно растет из-за его многочисленных полезных свойств, таких как отличная водостойкость, способность принимать различные формы и размеры, доступность, высокая прочность и долговечность. Более того, огнестойкость — это единственный наиболее уникальный, но далеко наблюдаемый аспект бетона [1,2,3]. Сырье для бетона получают из природных ресурсов, которые быстро истощаются, а также приводят к деградации окружающей среды. Поскольку строительная отрасль потребляет большое количество естественных материалов, устойчивое развитие строительной отрасли очень важно [4,5].Таким образом, альтернативой является использование промышленных побочных продуктов и твердых отходов, таких как отработанный формовочный песок, зольный остаток, шлак, микрокремнезем и летучая зола при производстве бетона.