1. Быстротвердеющий и особобыстротвердеющий высокопрочный

Виды портландцементов.

портландцементы.

Быстротвердеющий портландцемент (БТЦ) отличается от обычного более быстрым нарастанием прочности: через 3 сутки твердения его прочность на сжатие не менее 25-28 МПа, т.е. более половины его марочной 28-суточной прочности (40 и 50 МПа). Быстротвердеющий портландцемент получают путем тонкого измельчения (с добавкой 3-5 % гипса) алито-алюминатного клинкера: сумма в клинкере обычно составляет 60-65%; тонкий помол увеличивает реакционную способность цемента. Обращают особое внимание на тщательность подготовки сырьевой смеси, обеспечивая определенный химический состав смеси и ее гомогенность. Клинкер должен быть хорошо обожжен и быстро охлажден. БТЦ — основной вид вяжущего для изготовления сборного железобетона. Применение БТЦ в заводском производстве железобетонных конструкций позволяет снизить расход цемента в бетоне на 10-15%,ускорить тепловую обработку при меньших энергозатратах, увеличить оборот металлических форм и тем самым сэкономить металл. Сокращение общей продолжительности производственного цикла дает возможность получить больше продукции на том же оборудовании. Быстротвердеющий портландцемент используют также в монолитных немассивных железобетонных конструкциях для ускорения набора прочности, в особенности при зимнем бетонировании. Тонкомолотый БТЦ может быстро портиться под влиянием влаги и воздуха, теряя свою активность. Поэтому его не следует долго хранить.

Особобыстротвердеющий высокопрочный портландцемент (ОБТЦ) марки 600 в возрасте 1 сутки имеет придел прочности при сжатий 20-25 МПа, а в возрасте 3сут — 40 МПа. Столь быстрый рост прочности обусловлен высоким содержанием трехкальциевого силиката (65-68%) при умеренном количестве трехкальциевого алюмината (до 8%) и высокой тонкостью помола (удельная поверхность цемента около 4000). Применение ОБТЦ в высокопрочных бетонах марок М 500-М 600 снижает на 15-20% расход цемента, сокращает время и энергетические затраты на тепловую обработку железобетонных изделий.

Сверхбыстротвердеющий цемент (СБТЦ) отличается от уже описанного БТЦ значительно более высокой ранней прочностью, превышающей через 6 ч после затворения водой 10 МПа. Применение СБТЦ дает возможность через 1-4 ч получать без тепловой обработки прочности бетона, достаточную для распалубки изделий. Для изготовления СБТЦ требуется вводить в сырьевую смесь галогеносодержащие вещества (например, фторид или хлорид кальция) и повышать содержание алюминатов. СБТЦ отличается быстрым схватыванием.

2. Сульфатостойкие портландцементы.

Такие портландцементы изготовляют на основе клинкера нормированного минерального состава и применяют для изготовления бетонных и железобетонных конструкций, обладающих коррозийной стойкостью при воздействии сред, агрессивных по содержанию в них сульфатов.

По вещественному составу эти цементы подразделяют на следующие виды: сульфатостойкий портландцемент марки 400, сульфатостойкий портландцемент с минеральными добавками марок 400 и 500, сульфатостойкий шлакопортландцемент марок 300 и 400, пуццолановый портландцемент марок 300 и 400.

Сульфатостойкий портландцемент предназначается не только для изготовления бетонов, подвергающихся действию сульфатной коррозии, но и для бетонов повышенной морозостойкости.

Сульфатостойкие шлакопортландцемент и пуццолановый портландцемент применяют для подземных и подводных частей сооружений, подвергающихся сульфатной коррозии.

Быстротвердеющий портландцемент | Бетон и цемент

Быстротвердеющий портландцемент или БТЦ получают в следствии тонкого измельчения портландцементного клинкера с добавлением строительного гипса.

При перемалывании клинкера допускается использование до 15% доменных гранулированных шлаков и до 10% активных минеральных добавок.

В клинкере быстротвердеющего портландцемента обычно содержится от 60% до 65% трех-кальциевого алюмината и трех-кальциевого силиката, а так же небольшое количество оксида кальция (СаО), его содержится не более 0,5%. А содержание оксида магния (MgO) в клинкере не должно превышать 5%.

Строительный гипс в состав быстротвердеющего портландцемента добавляют в обычной дозировке, его объем обычно составляет не более 3,5%. Объем гипса в составе портландцемента зависит от того, насколько тонко был помолот цемент и от минерального состава клинкера.

Производство быстротвердеющего портландцемента

Для того, чтобы получить быстротвердеющий портландцемент в его состав добавляют однородные сырьевые материалы с низким содержанием R2O и MgO.

В отличии от производства обычного портландцемента, сырьевая смесь для быстротвердеющего портландцемента готовится с высоким коэффициентом насыщения оксидом кальция. Данное сырье подвергается более тонкому помолу и тщательной гомогенизации. Обычный портландцемент размалывают до 3000 кв.см/г, а быстротвердеющий портландцемент до 4000 кв.см/г. А клинкер в данном случае подвергается обжигу при более высоких температурах, для которого часто используются высококалорийные малозольные каменные угли.

Тонко измельченный цемент и хорошо подобранный минеральный состав быстротвердеющего бетона значительно повышают его прочность в первые сроки схватывания твердения бетонной смеси.

Набор прочности БТЦ

Быстротвердеющий портландцемент получил свое название из-за того, что по сравнению с обычным портландцементом, в первые 3-ое суток твердения первый набирает свою прочность более интенсивно. Такое быстрое твердение возможно только при наличии в цементном составе малых фракций зерен клинкера размером до 20 мкм.

По другим данным, прочность портландцемента в первые сутки твердения зависит от объема зерен клинкера размером до 10 мкм, а прочность на 3-и сутки зависит от зерен размером до 30 мкм. Объем данных фракций клинкера в составе портландцемента определяет его 3-х суточную прочность.

За трое суток твердения, быстротвердеющий портландцемент набирает от 60% до 70% марочной прочности.

В качестве стандарта прочности БТЦ используется ГОСТ, согласно которому малопластичный раствор, спустя 3-е суток твердения, должен обладать пределом прочности при сжатии 25 и 28 МПа, а при изгибе 4 и 4,5 МПа, соответственно для марок бетона М400 и М500.

Не смотря на то, что интенсивность твердения у быстротвердеющего портландцемента и так высокая, ее можно повысить еще на порядок если использовать тепловую обработку бетонного изделия при температуре от 70°С до 80°С.

Но при этом длительное пропаривание, а так же тепловая обработка при температуре более 80°С, могут привести к сильному замедлению роста прочности бетона, а в последствии и к недобору этой прочности. И так как конечная прочность может оказаться ниже, чем та которая достигается при твердении обычного портландцемента в обычных условиях, то пропаривать такие бетоны следует при температуре менее 80°С и с достаточно короткой выдержкой.

Применение БТЦ

При использовании быстротвердеющего портландцемента на заводах крайне не рекомендуется хранить данный цемент на складах, так как со временем он теряет свою активность. В лучшем случае цемент должен быть использован по мере поступления на бетонный завод.

При возведении бетонных конструкций, БТЦ рекомендуется использовать для строительства высокопрочных и преднапряженных железобетонных изделий. Использование БТЦ в таких ситуациях позволяет отказаться от тепловой обработки бетонной конструкции, а так же снизить потребность в металлических формах. Так же быстротвердеющие цементы широко используются для изготовления моноблочных бетонных изделий, так как это позволяет сократить срок выдержки изделия в опалубке, а следовательно сократить и весь срок строительства.

Быстротвердеющий портландцемент — это… Что такое Быстротвердеющий портландцемент?

Быстротвердеющий портландцемент (БТЦ) – портландцемент, высокотонкого помола (удельная поверхность 5000-6000 см2/г), с увеличенной добавкой гипса и содержанием трехкальциевого силиката (50-60 %), трехкальциевого алюмината (9-11 %). образцы которого через 3 суток в жестком растворе (1:3) имеют предел прочности при сжатии 300 кГ/см2.

[Словарь основных терминов, необходимых при проектировании, строительстве и эксплуатации автомобильных дорог.]

Быстротвердеющий портландцемент – получают совместным тонким измельчением специального клинкера, содержащего 60-65% алита и трехкальциевого алюмината с необходимой добавкой гипса.

Для БТЦ характерна тонкость помола до удельной поверхности 3500-4000 см2/г. Выпускают БТЦ двух марок: 400 и 500. Повышенное тепловыделение БТЦ исключает возможность его применения для массивных конструкций, а БТЦ с повышенным содержанием трехкальциевого алюмината непригоден для бетона,подвергающегося сульфоалюминатной коррозии.

[Микульский В.Г. и др. Строительные материалы (Материаловедение, Строительные материалы): Учеб. издание. – М.: Издательство Ассоциации строительных вузов, 2004. – 536 с.]

Рубрика термина: Виды цемента

Рубрики энциклопедии:

Источник: Энциклопедия терминов, определений и пояснений строительных материалов

Энциклопедия терминов, определений и пояснений строительных материалов. — Калининград. Под редакцией Ложкина В.П.. 2015-2016.

Быстротвердеющий портландцемент — Энциклопедия по машиностроению XXL

Быстротвердеющий портландцемент (БТЦ) обладает более интенсивным по сравнению с обычным портландцементом нарастанием прочности в начальный период твердения (ГОСТ 970—61). В отдаленные сроки твердения нарастание прочности БТЦ замедляется и он приближается по прочности к обычному портландцементу. [c.517]Быстротвердеющий портландцемент получают, либо увеличивая тонкость помола клинкера, либо соответствующим образом подбирая сырьевую смесь для получения клинкера, либо сочетая оба способа одновременно. [c.16]

При помоле быстротвердеющего портландцемента можно вводить активные минеральные добавки в количестве не более 10% от веса цемента, а доменные гранулированные шлаки —не более 15% от веса цемента. [c.16]

Быстротвердеющий портландцемент характеризуется ускоренным нарастанием прочности в первые сроки твердения. Прочность его при сжатии через 3 сут должна быть не менее 25 МПа (250 кгс/см ), а через 28 сут— не менее 40 МПа. Прочность при изгибе через 3 сут должна быть не менее 4 МПа (ГОСТ 10178—62). [c.174]

Сырьевые материалы, применяемые для производства быстротвердеющего портландцемента, должны быть возможно более однородными и содержать наименьшее количество нежелательных примесей. Предпочтительнее аморфная структура исходных материалов, обусловливающая более быстрое их взаимодействие по сравнению с материалами кристаллической структуры. Помол сырьевых материалов должен быть более тонким, чем при производстве обычного портландцемента, а сырьевая смесь — более однородной. Обжиг ведется при несколько повышенной температуре, по возможности на малозольном или беззольном топливе. Целесообразно применять ускорители обжига, например плавиковый шпат, и быстрое охлаждение клинкера, выходящего из зоны спекания вращающейся печи. [c.175]

Быстротвердеющий портландцемент должен размалываться более тонко до удельной поверхности не менее 3500 см /г вместо обычных 2800—3000 см2/г, что ускоряет гидратацию и гидролиз при затворении цемента водой. При помоле этого цемента допустимо вводить не более 10% активных минеральных добавок и не более 15% доменных гранулированных шлаков. [c.175]

В соответствии с ГОСТ 5.1639—72 Государственный знак качества присвоен быстротвердеющему портландцементу, отличающемуся повышенной прочностью в начальный период твердения. Прочность его при сжатии через 3 сут не менее 28 и через 28 сут 40 МПа. Предел прочности при изгибе через 3 сут не менее 4,5 МПа. При испытании пропариванием при 85+5° С по режиму 3-f -f2+2 (подъем температуры -f изотермический прогрев + остывание, ч) прочность при сжатии через сутки должна быть не менее 26 МПа. [c.175]

Быстротвердеющий портландцемент получают более тонким измельчением портландцементного клинкера и гипса (4—5%). Допускается введение при помоле активных минеральных добавок в количестве до 10%. Цемент отличается быстрым нарастанием прочности в начальный период твердения. Так, прочность цемента по истечении трех суток после затворения водой может достигать 300 при марочной прочности 400— [c.316]

Быстротвердеющий портландцемент характеризуется интенсивным нарастанием прочности в первые сроки твердения. Предел прочности при сжатии образцов-кубов составляет через 3 суток — 300 кГ/см , а через 28 суток — не менее — 500 кГ/см . Содержание минеральных добавок не должно превышать 10%. Он отличается повышенным содержанием высокоактивных минералов ( gS + + С3А >65%) и большой дисперсностью. [c.11]

Бокситы являются главной рудой для получения глинозема и алюминия, в силикатной промышленности они находят применение в производстве быстротвердеющего портландцемента и глиноземистых огнеупоров. [c.30]

Получают цемент из клинкера после обжига и измельчения с необходимыми добавками. Номенклатура выпускаемых в СССР цементов достаточно широка и разнообразна портландцемент, гидрофобный портландцемент, сульфатостойкий портландцемент, глиноземистый цемент, быстротвердеющий портландцемент, белый портландцемент и др. Основные параметры портландцемента и его разновидностей регламентированы ГОСТ 10178—76. [c.149]

При электротермообработке сборных железобетонных конструкций максимальную температуру изотермического прогрева принимают для бетонов на портландцементе и быстротвердеющем портландцементе 80° С, для бетонов на шлакопортландцементе 90° С. Допустимые скорости остывания приведены в табл, 123. [c.138]

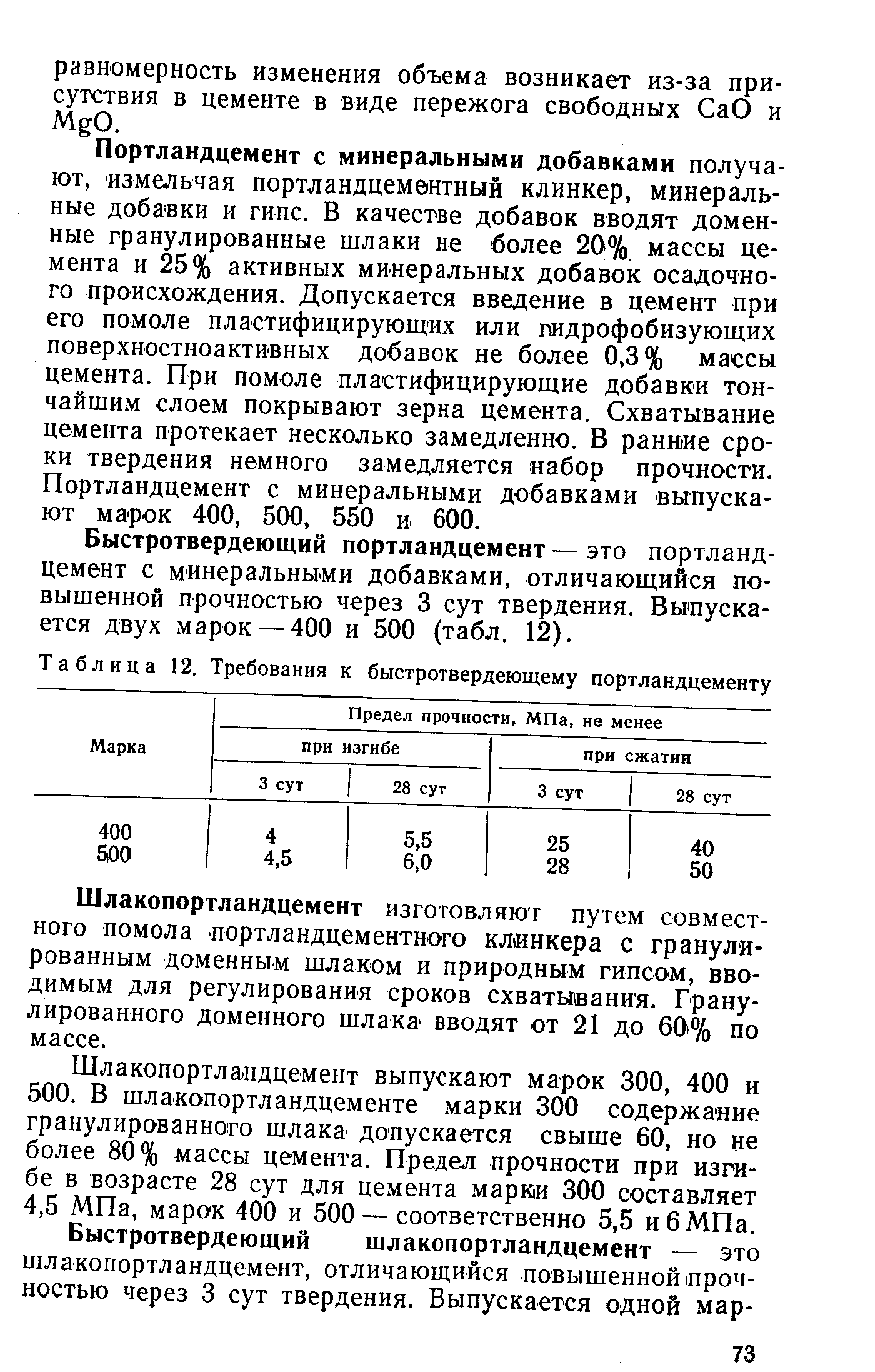

Быстротвердеющий портландцемент — это портландцемент с минеральными добавками, отличающийся повышенной прочностью через 3 сут твердения. Выпускается двух марок — 400 и 500 (табл. 12). [c.73]

| Таблица 12. Требования к быстротвердеющему портландцементу |  |

ГОСТ 10178—62 предусматривает четыре марки шлакопортландцемента — 200, 300, 400 и 500 в кгс/см (соответственно 20, 30, 40 и 50 МПа). Требования стандарта к срокам схватывания и равномерности изменения объема шлакопортландцемента такие же, как для портландцемента. Шлакопортландцемент измельчается примерно до той же тонкости помола, что и портландцемент. Увеличение тонкости помола шлакопортландцемента более эффективно. Быстротвердеющий шлакопортландцемент содержит 30—50% шлака. Предел прочности при сжатии этого цемента через 3 сут пе менее 20 МПа, а через 28 сут —40 МПа. [c.195]

Шлакопортландцемент получают тонким измельчением портландцементного клинкера, доменного шлака (40—75% от веса клинкера) и небольшого количества гипса. Недостатком шлако-портландцемента является небольшая скорость твердения. Для получения быстротвердеющего шлакопортландцемента, прочность которого через трое суток достигает 250 и более, исходное сырье, в котором шлака должно быть не более 50%, измельчают до удельной поверхности порядка 40 000 м 1кг и более. Такой цемент быстро твердеет в первые сутки. Его можно применять для всех общестроительных работ и для изготовления сборных железобетонных деталей и конструкций с использованием автоклавного твердения. [c.317]

Материалы, применяемые для приготовления арболита минеральное вяжущее — портландцемент обычный или быстротвердеющий по ГОСТ 10178—62 марки не ниже 300 —для теплоизоляционных изделий и материалов и марки не ниже 400 — для конструкционно-теплоизоляционных изделий [c.45]

Быстротвердеющий и высокопрочный портландцемент. [c.175]

Быстротвердеющий портландцемент (БТЦ) — портландцемент с минеральными добавками, отличающийся повышенной прочностью через трое суток твердения. Более интенсивное нарастание прочности в начальный период твердения достигается путем более тонкого помола цемента (удельная поверхность 3500…4000 см /г), а также повышением содержания трехкальциевых силиката и алюмината (60…65%). Известные марки БТЦ М400 и М500. [c.292]

Арболит — легкий бетон на минеральном вяжущем веществе и органических заполнителях. Вяжущими веществами служат обычный и быстротвердеющий портландцементы. Возможно применение гипсового и гипсоцементно-пуццоланового вяжущих веществ. [c.314]

Предел прочности при сжатии образцов быстротвердеющих портландцемента и шлакопортландцемента, изготовленных из раствора состава 1 3 (1 часть цемента и 3 части песка по весу ), через трое суток твердения должен быть не ниже для быстротвердеющего портландцемента — 250 кГ/см» , для быстротвердеющего шлакопортландцемента — 200 kFJ m . Оба цемента через 28 суток должны иметь прочность при сжатии не ниже 400 кГ/см (ГОСТ 10178—62). [c.16]

Все большее распространение находят портландцемент, шлако-портла щцемент, пуццолановый портландцемент, быстротвердеющий портландцемент, сульфатостойкий, пластифицированный и гидрофобный портландцементы, портландцемент для производства асбестоцементных изделий, цементы с микронаполнителями, шлаковые цементы, тамнонажный цемент, расширяющиеся цементы, белый, цветной и другие цементы. [c.244]

В настоящее время в связи с расширением производства деталей и конструкций для сборного крупнопанельного железобетонного строительства развивается производство быстротвердеющего портландцемента (ВТЦ) с пределом прочности при сжатии после трехсуточного выдерживания в стандартных образцах не менее 300 кПсм . Быстротвердеющий портландцемент получается за счет увеличения содержания трехкальциевого силиката и повышения удельной поверхности цемента до 4000 см 1г и более. [c.248]

При производстве бетонных работ в. холодное время года приходится применять ряд мер, дающих возможность сохранить в твердеющем бетоне тепло до достижения им проектной прочности подогревать воду и заполнители, использовать цементы с большим тепловыделением (глиноземистый цемент, быстротвердеющий портландцемент), покрывать свежеуложенный бетон теплоизолирующими материалами, прогревать бетон электрическим током или паром, вводить повышенные дозировки (до 20 %) хлористых солей (смесь СаСЬ и Na l). [c.230]

Асбоизоляция. Представляет собой теплоизоляционный и огнезащитный материал, изготовляемый из высокосортного распушенного асбестового волокна и вяжущего — быстротвердеющего портландцемента или высокомодульного калиевого жидкого стекла. Для повышения термостойкости асбоизоляции добавляются вермикулит, перлит и базальтовое волокно. За границей этот вид тепловой изоляции носит название изоляция из асбеста набрызгом и лимпет-асбест . [c.36]

Выполнение противопожарной изоляции. Противопожарная изоляция выполняется из изделий с высокой температуростойкостью (асбестовермикулитовые, перлитовые плиты и др.), а также нз тщательно распушенного асбестового волокна, перехче-шанного с быстротвердеющим портландцементом марки 500, наносимого методом напыления. Технология нанесения противопожарной напыляемой изоляции приводится ниже. [c.120]

Значительную группу составляют разнообразные портландцементы обыч- ый, быстротвердеющий высокопрочный, с поверхностно-активными добавками (гидрофильными, пластифицирующими цемент, и гидрофобными, понижающими впитывание влаги при хранении цемента с целью предотвращения падения его активности), сульфатостойкие и с умеренной экзотермией, разнообразные пуццо-лановые и шлаковые цементы, твердеющие при пропаривании или при автоклавной обработке, разнообразные специальные портландцементы, в том числа жаростойкие). [c.359]

Порошки микрофонные 381 Портландцемент 511 — Виды и применение 513—517 —Свойства 512 —быстротвердеющий 517 — Применение 513 515 —Свойства 512 Препакт-бетон 519 [c.536]

По пределу прочности при сжатии и изгибе шлакопортландцемент делят на три марки 300, 400 и 500. Быстротвердеющий шлакопортландцемент М400 должен иметь в трехсуточном возрасте предел прочности при сжатии не менее 20 МПа и на изгиб — не менее 3,5 МПа. Водостойкость бетонов на шлакопортландцементе выше, чем на портландцементе из-за отсутствия свободного гидрата оксида кальция. Шлакопортландцемент в достаточной степени морозо- и воздухостоек, но в меньшей степени, чем портландцемент. [c.293]

Глиноземистый цемент является быстротвердеющим, но не быстро-схватывающимся вяжущим веществом. Наиболее благоприятными для его твердения являются влажные условия и нормальная температура. Увеличение прочности этого цемента при температуре вьшхе 25°С замедляется. По своим физико-химическим свойствам (скорость твердения, стойкость в различных средах) он превосходит другие вяжущие вещества, в том числе портландцемент. Обладает стойкостью против действия высоких температур (1200…1400°С и выше), что позволяет использовать его для изготовления жаростойких бетонов. [c.293]

Сульфитно-дрожжевая бражка СДБ — продукт переработки кальциевых солей лигносульфоновых кислот относится к типу пластифицирующих добавок. Адсорбируясь на поверхности цементных зерен, устраняет слипание между ними, повышает подвижность бетонной смеси, способствует вовлечению в бетонную смесь воздуха. Поставляется в виде жидких и твердых концентратов. Вводится в бетонную смесь в количестве 0,15. .. 0,3 % от массы цемента в пересчете на сухое вещество. Позволяеи повышать прочность бетона на 5. .. 10 %, морозостойкость — в 1,5. .. 2 раза, водонепроницаемость — на одну марку, а также трещиностойкость и стойкость к воздействию растворов минеральных солей. Наибольший эффект достигается при введении в бетоны на быстротвердеющих и высокоалюминатных портландцементах. [c.148]

Сейчас в СССР производится свыше 30 видов цемента для удовлетворения разнообразных потребностей жилищного, гражданского, промышленного, сельскохозяйственного, гидротехнического и транспортного строительства. Наряду с обычным портландцементом выпускаются быстротвердеющий, высокопрочный, декоративный, сульфатостойкий, тамионажный, пластифицированный, гид-)офобный и другие разновидности портландцемента. 1роизводится шлакопортландцемент, пуццолановый портландцемент, а также глиноземистый и расширяющийся цементы. Развивается и растет в нашей стране такл е производство строительного гипса, извести и ряда других вяжущих материалов. В последние годы особо широкое развитие получило производство изделий из вяжущих веществ бетонных, железобетонных, асбестоцементных, гипсовых, известково-песчаных и т.д. [c.59]

Скорость твердения зависит от минералогического состава клинкера. Наиболее быстротвердеющими клинкерными минералами являются трехкальциевый силикат и трехкальциевый алюминат. Для получения быстротвер-деющего портландцемента увеличивают главным образом содержание в клинкере трехкальциевого силиката. [c.169]

Однако изготовление бетона нри малых водо-цементных отношениях приводит к возрастанию расхода цемента. Для изготовления бетонных смесей, например, на пуццолановом цементе при одинаковой удобообрабатываемости требуется значительно больше воды, чем на приготовление таких же смесей на портландцементе. По этой причине пуццолановые цементы малопригодны или почти непригодны для производства быстротвердеющих бетонов. [c.253]

Для ускорения твердения цементных растворов, применяемых для штукатурного слоя, а также для омоноличивания сборных элементов, в состав раствора вводят добавки солей хлористого кальция, хлористого натрия, их смеси в соотношении 4 1, или смесь хлористого кальция с хлористым аммонием в соотношении 3 1, в пересчете на безводную соль. Для повышения морозостойкости штукатурного раствора при пользовании непластифицированным портландцементом вводят добавку сульфитно-спиртовой барды в количестве 0,1—0,25% от веса цемента. Хлористый кальций вводится в количестве 5—10% от веса цемента, причем минимальная добавка берется для быстротвердеющих цементов. [c.402]

Глиноземистый цемент является быстротвердеющим, но не быстросхватывающимся вяжущим материалом. После схватывания, наступающего в нормальные сроки (по ГОСТ 969—77 начало схватывания — не ранее 30 мин, а конец—не позднее 12 ч), дальнейшее взаимодействие между цементом и водой протекает весьма интенсивно, что обусловливает быстрое нарастание его прочности. При быстром твердении в первые после затворения водой сроки выделяется значительное количество теплоты. Это свойство ценно в случае использования данного цемента для бетонных работ при низких температурах. Когда же возводят массивы с большим поперечным сечением, эта теплота вызывает существенное повышение температуры внутри массива (до 70—80°С), что влечет за собой образование вредных внутренних напряжений и разрушение бетона. Кроме того, при этом образуется шестиводный трехкальциевый алюминат, что понижает прочность цемента. Нельзя смешивать глиноземистый цемент с портландцементом, так как выделяющийся в результате гидратации портландцемента гидроксид кальция очень быстро взаимодействует с гидратом глинозема, образуя гидроалюминат кальция, что значительно ускоряет схватывание глиноземистого цемента. [c.199]

Дайте характеристику быстротвердеющий портландцементу.

Требования, предъявляемые к равномерности изменения объема при твердении и химическому составу, одинаковы как к быстротвердеющему, так и к обычному портландцементу.

Этот цемент аналогичен обычному портландцементу: на него распространяются требования BS 12: 1958. Быстротвердеющий портландцемент (тип III), как видно из его названия, ускоренно набирает прочность и, следовательно, его можно более правильно охарактеризовать как цемент с повышенной прочностью в раннем возрасте. Скорость твердения не следует смешивать со скоростью схватывания, так как в действительности как обычный, так и быстротвердеющий портландцемент характеризуется примерно одинаковыми сроками схватывания. Быстротвердеющий портландцемент в 3-суточном возрасте дает прочность, равную 7-суточной прочности обыкновенного портландцемента при том же ВЩ. В соответствии с BS 12: 1958 прочность быстро-твердеющего портландцемента должна быть не меньше значений, приведенных в BS 12: 1958. Большая интенсивность роста прочности быстротвердеющего цемента достигается повышенным содержанием C3S и более тонким помолом цементного клинкера. В соответствии с BS 12: 1958 минимальная удельная поверхность составляет 3250 см2/г, но, как правило, удельная поверхность быстротвердеющих портландцементов значительно выше. Выпускаемый в Англии обычный портландцемент имеет удельную поверхность, превышающую 2250 см2/г, требуемую BS 12: 1958. Многие заводы выпускают обычный портландцемент с повышенным содержанием C3S, поэтому на практике иногда существуют небольшие различия между быстротвердеющим и некоторыми обычными портландцемента-ми, однако это не может считаться за правило. Требования, предъявляемые к равномерности изменения объема при твердении и химическому составу, одинаковы как к быстротвердеющему, так и к обычному портландцементу. Применение быстротвердеющего цемента целесообразно там, где желателен быстрый рост прочности. Например, когда необходимо быстрее освободить формы и подготовить их для повторного использования или когда для дальнейшего строительства требуется максимально быстро достигнуть требуемой прочности. Быстротвердеющий цемент лишь на 10 шиллингов за 1 т дороже обычного цемента, и не удивительно, что быстротвердеющий цемент находит широкое распространение и что его производство в Англии составляет примерно 10% общего количества выпускаемого цемента. Однако, поскольку высокая интенсивность роста прочности сопровождается и высокой скоростью тепловыделения, быстротвердеющий портландцемент не следует применять в массивных сооружениях и конструкциях. С другой стороны, применение цемента с высокой скоростью тепловыделения при строительстве в условиях низких температур может обеспечить удовлетворительную стойкость к воздействию мороза в раннем возрасте. Особой разновидностью быстротвердеющего портландцемента является «ускоренный» цемент, выпускаемый в Бельгии и вводимый теперь в Англии. Этот цемент характеризуется чрезвычайно тонким помолом, остатком 0,5% на сите № 170, удельной поверхностью 4500—5000 см2/г; он не содержит ни ускорителей, ни добавок. Стандартные испытания кубов из вибрированного раствора показали, что в суточном возрасте достигается прочность 280 кгс/см2, через 3 суток — 490 кгс/см2 и через 28 суток — 670 кгс/см2. Такое быстрое нарастание прочности позволяет использовать ускоренный цемент для зимнего бетонирования или проведения аварийных работ, например ремонта автомобильных дорог, тампонирования скважин и т.д. В некоторых странах, например Италии и Швеции, цемент с чрезвычайно высокой прочностью в раннем возрасте производят двойным обжигом в печи.

Дайте характеристику сульфатостойкому портландцементу.

Сульфатостойкий портландцемент производят путем совместного тонкого помола портландцементного клинкера, гипса. Выпускают Сульфатостойкий портландцемент без добавок и с минеральными добавками – гранулированне доменные и электротермофосфорные шлаки (10 – 20 %), активные добавки из осадочных пород, кроме глиежей (5 – 10 %). Марка цемента без добавок – 400, с добавками – 400, 500. Применяют его для гидротехнических сооружений в условиях сульфатной агрессии. Сульфатостойкий портландцемент является разновидностью обычного портландцемента и отличается от последнего в основном тем, что обнаруживает повышенную стойкость к сульфатной агрессии в условиях систематического попеременного замораживания и оттаивания или увлажнения и высыхания. Получают этот цемент путем совместного помола клинкера нормированного состава и гипса. Химический и минералогический состав клинкера, используемого в производстве сульфатостойкого портландцемента, должен удовлетворять следующим требованиям: расчетное содержание трехкальциевого силиката — не более 50%; расчетное содержание трехкальциевого алюмината — не более 5%; величина глиноземного модуля — не менее 0,7. Расчетное содержание в клинкере суммы C3A+C4AF, не должно превышать 22%. Необходимость получения клинкера нормированного химико-минералогического состава предопределяет требования, предъявляемые к сырью. Весьма целесообразно использовать трепел либо диатомит или опоку в составе глинистого компонента. В сульфатостойкий портландцемент не вводят активных минеральных дооавок, и лишь при благоприятных условиях его службы в отдельных случаях (по соглашению между поставщиком и потребителем) допускается введение при помоле небольшого количества таких добавок. Последние должны отвечать требованиям ГОСТ 6269—54 на активные минеральные добавки к вяжущим веществам’ или в случае применения в качестве добавки гранулированных доменных шлаков — требованиям ГОСТ 3476—60 на шлаки доменные гранулированные для производства цементов. Сопротивляемость сульфатостойкого портландцемента действию сульфатной агрессии повышается при введении в его состав поверхностно-активной добавки. Поэтому согласно ГОСТ 970—61 допускается введение в его состав и сульфитно-спиртовой барды либо мылонафта. В этих случаях ему присваивают название пластифицированного либо гидрофобного сульфатостойкого портландцемента. По прочностным показателям этот цемент подразделяют на три марки: 400, 500 и 600. В связи с умеренным содержанием в клинкере трехкальциевого силиката и малым содержанием трехкальциевого алюмината сульфатостойкий портландцемент отличается от обычного портладцемента пониженным тепловыделением. Присущие сульфатостойкому портландцементу свойства обусловливают и возможности его практического использования. Наиболее целесообразно применять этот цемент для бетонных и железобетонных конструкций, в том числе и предварительно напряженных, гидротехнических сооружений, подвергающихся сульфатной агрессии на переменном уровне горизонта воды, а также для изготовления свай, сооружения опор мостов, молов, предназначенных для службы в минерализованных водах. Допускается применение сульфатостойкого портландцемента для подводных частей морских и океанских сооружений, однако для этих целей более экономичным является использование сульфатостойкого пуццоланового портландцемента Поскольку в сульфатостойком портландцементе активные тепловыделяющие минералы (C3S и С3А) содержатся в меньшем количестве, его в отдельных случаях можно применять вместо портландцемента с умеренной экзотермией в наружных зонах массивных гидротехнических сооружений.

Быстротвердеющий портландцемент | Москва

Быстротвердеющий цемент отличается от обычного тем, что намного быстрее нарастает прочность цемента на начальном этапе твердения.

Для изготовления быстротвердеющего портландцемента требуется более тонкий помол обычного клинкера или применение клинкера, имеющего определенный минералогический состав. Но увеличивать тонкость помола цемента не стоит, так как снижается производительность помольного оборудования, а расход электроэнергии увеличивается. Отсюда следует, что регулировать минералогический состав клинкера — это самый выгодный способ.

Как правило, быстротвердеющими оказываются цементы с содержанием трехкальциевого алюмината и трехкальциевого силиката не менее 60%. Содержание C3S при этом должно быть не меньше 50-52%, а содержание С3А — не меньше 8-10%.

Активные минеральные добавки в цементе также способствует ускорению твердения на начальном этапе. Их содержание не должно быть больше 10%, за исключением доменных гранулированных шлаков, обладающих некоторыми вяжущими свойствами. Их содержание допускается в размере не более 15%.

В соответствии с ГОСТ 10178-62 по истечении трех суток после начала затвердевания в стандартных условиях раствор 1:3 должен обладать прочностью на изгиб не меньше 40 кгс/см2. Нерегламентированная 28-суточная прочность быстродействующего портландцемента характеризуется примерной маркой 400. Тонкость помола должна составлять 3500-4000 см/г2.

Особо быстротвердеющий портландцемент (ОБТЦ) является разновидностью быстротвердеющего цемента. Отличием ОБТЦ является более интенсивный темп нарастания прочности на начальном этапе твердения.

Изготавливается особо быстротвердеющий портландцемент таким же образом, что и быстротвердеющий цемент. Минералогический состав клинкера ОБТЦ должен включать в себя трехкальцевый силикат 60% и более и трехкальциевый алюминат не более 8%. Прочностной предел ОБТЦ марки 600 при сжатии должен составлять 200-250 кгс/см2 по истечении суток, и 300-350 кгс/см2 по истечении трех суток.

ОБТЦ измельчается до удельной поверхности равной 4000-4500 см/г2. В процессе очень тонкого измельчения содержание гипса целесообразно довести до 4% из расчета на SO3, то есть немного выше стандарта. Равномерный рост прочности по истечении 28 суток достигается путем добавления 5-8% трепела. Правда при этом снижается односуточная прочность.

быстротвердеющий, сульфатостойкий, белый и цветные.

Быстротвердеющий портландцемент — ПЦ с минеральными добавками, отличающийся повышенной прочностью через трое суток твердения. Этот цемент обеспечивает более интенсивное нарастание прочности в начальный период твердения по сравнению с обычным портландцементом за счет более тонкого помола и регулирования химического и минералогического состава. Содержание C3S в БТЦ должно быть не менее 50%. Выпускается двух марок –М400 и М500.

Сульфатостойкий портландцемент изготавливается из клинкера нормированного минералогического состава, в котором содержание минералов должно быть не более (в %): C3S — 50, С3A.—5, С3A+С4AF—22, и выпускается марки М400.Цемент характеризуется пониженным тепловыделением и замедленным твердением в начальные сроки и предназначается для изготовления бетонных и железобетонных конструкций наружных зон гидротехнических и других сооружении, работающих в условиях сульфатной агрессии при одновременном систематическом попеременном увлажнении и высыхании или замораживании и оттаивании.

Белый и цветные портландцементы.

Белый портландцемент получают совместным тонким помолом белого клинкера, активной минеральной добавки — белого диатомита (до 6%) и гипса. Гипс, активная и инертная добавки в измельченном состоянии должны иметь белизну не ниже установленной для цемента данного сорта. Для получения клинкера используют чистые известняки, мел и белую каолиновую глину. Обжиг клинкера белого портландцемента производят при более высокой температуре. Белый портландцемент предназначается для архитектурно-отделочных работ в сборном жилищном, гражданском и промышленном строительстве и выпускается трех марок: 300, 400, 500.

Цветной портландцемент в зависимости от цвета, подразделяют на желтый, розовый, красный, коричневый, голубой, зеленый, черный и делится на марки: 300, 400, 500. Получают его совместным помолом цветного клинкера, активной минеральной добавки и гипса, либо белого клинкера, красящей добавки, белого диатомита и гипса. Цветной цемент применяют при наружных и внутренних архитектурно-отделочных работах, при изготовлении облицовочных плиток, лестничных ступеней, подоконных плит, фактурного слоя панелей, искусственного мрамора.

45.Активные минеральные добавки.

Минеральные добавки — природные или техногенные тонкодисперсные вещества, содержащие аморфный SiO2,(вулканический пепел, молотые вулканический туф, диатомит, трепел)

Активные минеральные добавки вводят в состав цементов для улучшения их строительно-технических свойств, они могут быть природными и искусственными.

К природным активным минеральным добавкам относят некоторые осадочные горные породы (диатомит, трепел, естественно обожженные глинистые породы).

В качестве искусственных активных минеральных добавок используют побочные продукты и отходы промышленности: доменные шлаки, топливные золы и шлаки.

Портландцемент с минеральными добавками (ПЦД) получают измельчением клинкера, минеральных добавок и гипса. Предельно допустимое содержание минеральных добавок в цементе не должно превышать 20%. При этом практически сохраняются все свойства портландцемента, кроме морозостойкости (она несколько ниже), а некоторые свойства улучшаются (больше водостойкость, меньше тепловыделение, более высокая сопротивляемость коррозии первого вида). При его получении экономится портландцементный клинкер, что способствует снижению себестоимости цемента. Марки такого цемента те же, что и у портландцемента: 400, 500, 550 и 600. ПЦД успешно применяют в строительстве вместо портландцемента, за исключением случаев, когда требуется высокая морозостойкость.

Шлакопортландцемент (ШПЦ) изготовляют так же, как и пуццолановый портландцемент, но в качестве активной минеральной добавки используют доменные гранулированные шлаки, содержание которых должно быть не менее 21 % и не более 80% от массы цемента. По химическому составу доменные шлаки в основном состоят из CaO, SiO2, A12O3 и отчасти MgO, суммарное содержание которых достигает 90…95%.Если основные шлаки измельчить и смешать с водой, то они схватываются и затвердевают, т. е. обладают самостоятельными вяжущими свойствами. Шлакопортландцемент выпускают трех марок: 300, 400, 500.Шлакопортландцемент несколько светлее портландцемента. Плотность его в зависимости от содержания шлака колеблется в пределах 2800-3000 кг/м3. Начало схватывания должно быть не ранее 45 мин, а конец — не позднее 10 ч.

Он имеет две разновидности: быстротвердеющий шлакопортландцемент и сульфатостойкий шлакопортландцемент .

Быстротвердеющий шлакопортландцемент изготовляют из высококачественных клинкеров и активных гранулированных шлаков, размалывая их до 4000-5000 см2/г.

В 3 суток БШПЦ должен приобрести прочность при сжатии не менее 13,6 МПа, при изгибе — не менее 3,4 Мпа Применяется в производстве бетонных железобетонных изделий, изготовляемых с примененем тепловлажностной обработки.

Сульфатостойкий шлакопортландцемент входит в группу сульфатостойких цементов. Повышенная сульфатостойкость этого цемента обеспечивается применением клинкера и гранулированного шлака, в которых Аl2О3 не более 8%. Другие минеральные добавки, кроме шлака, не допускаются. При таком составе вяжущего в затвердевшем камне преобладают низкоосновные гидросиликаты и гидроалюминаты кальция и практически отсутствует свободный гидроксид кальция, что и способствует повышению сульфатостойкости шлакопортландцемента по сравнению с портландцементом.

Водопотребность ШПЦ существенно не отличается от водопотребности обычных портландцементов, но химически связывается воды меньше, чем при гидратации портландцемента. Это приводит к снижению плотности бетона на шлакопортландцементе и, как правило, морозостойкости по сравнению с бетоном на портландцементе.

Пуццолановый портландцемент — гидравлическое вяжущее вещество, твердеющее в воде и во влажных условиях. Пуццолановый портландцемент изготовляют путем совместного тонкого помола клинкера, содержащего не более 8 % С3А, необходимого количества гипса и активной минеральной добавки 20…40 %, или тщательным смешиванием тех же материалов, измельченных раздельно, выпускается МЗОО, 400и особенно эффективно применяется при строительстве подводных и подземных бетонных и железобетонных частей сооружений, когда от них требуется большая водонепроницаемость, высокая водостойкость.

Портландцементы с добавками ПАВ получают путем совместного помола портландцементного клинкера, гипса и небольшого количества (0,1-0,3% от массы цемента) добавок поверхностно-активных веществ (ПАВ) .Назначение добавок ПАВ сводится к повышению пластичности цементного теста, при том же содержании воды, либо к снижению водопотребности смеси и расхода цемента при сохранении подвижности и прочности бетона. 2 вида:

Пластифицированный портландцемент получают при помоле клинкера с добавкой гидрофильно-пластифицирующих веществ (0,15-0,25% массы цемента). В качестве такой добавки используют лигносульфонат технический (ЛСТ). Адсорбируясь на поверхности зерен цемента, лигносульфонат кальция улучшает их смачивание водой. Образующиеся слои воды обеспечивают гидродинамическую смазку зерен, уменьшая трение между ними, и одновременно препятствуют их слипанию, благодаря чему повышается пластичность цементного теста.

Гидрофобный портландцемент получают, вводя при помоле клинкера 0,1-0,3% мылонафта, асидола, окисленного петролатума, синтетических жирных кислот. Молекулы гидрофобизирующих веществ имеют асимметрично-полярное строение и состоят из полярной группы и неполярной. Эти молекулы в процессе помола адсорбируются на поверхности цементных зерен, ориентируясь полярной группой к поверхности цементного зерна, а углеводородным радикалом наружу, придавая цементу гидрофобные (водоотталкивающие) свойства.