Технология производства цемента на заводе

В строительных работах цемент потребляется как самостоятельное сырье, так и в качестве компонента в составе (бетон или железобетон). Процесс изготовления трудозатратный и дорогой. Используемые производителями технологии напрямую влияют на качество сырья и его окончательную стоимость.

Базовый состав цемента одинаковый для всех видов. Цемент делают из глиняной породы, из которой изготавливается клинкер. От типа обработки зависят технические характеристики. Около 15% состава занимают минеральные добавки (только в точном соотношении с установленными государственными стандартами). Если процентное соотношение добавок будет нарушено, то свойства цементного раствора будут изменены. У раствора есть название — пуццолановый цемент.

На качество материала оказывает непосредственное влияние технология его производства:

- зернистость помола влияет на степень застывания бетона и его прочность. Чем меньший размер имеет помол, тем прочнее раствор;

- чтобы увеличить пластичность цементной смеси, в нее добавляют пластифицирующие компоненты органического и неорганического происхождения;

- на уровень тепловыделения также влияют используемые добавки. Специальные вещества способны оказывать воздействие на количество и скорость выделения тепла.

Сегодня производители предлагают потребителю огромное количество видов цемента, которые следует использовать в зависимости от условий труда и особенностей строения. Но технологии производства остаются стандартными.

Этапы производства цемента

Изготовление цемента следует разделить на два основных этапа: получение клинкера и помол составляющих. Клинкер — смесь природного характера, обычно она изготавливается из извести (около 75%) и глины (около 25%). Компоненты прошли обжиг в специальных печах под воздействием высокой температуры. Возможен вариант замены глины на другие компоненты природного происхождения, например, трепел или доломит.

В природе можно найти уже готовый клинкер, который не нуждается в обжиге. Это мергель — горная порода. Но материала в природе настолько мало, что производители отдают предпочтение искусственно сделанного клинкеру.

Второй этап заключается в тщательном перемешивании составляющих клинкера в особых емкостях. Затем смесь проходит продолжительный обжиг в печах, что дает возможность компонентам вступить во взаимосвязь друг с другом. В результате глина и известь образуют небольшие шарики, величиной с грецкий орех. Затем компоненты смешиваются снова и измельчаются.

Технология производства цемента

Технология получения цемента имеет свои особенности, в зависимости от способа: мокрого, сухого или комбинированного.

Технология производства цемента сухим способом

Этот метод является экономически выгодным, поэтому используется практически на каждом производстве. Его особенность заключается в том, что на каждом этапе работы компоненты остаются сухими. Основа производства материала базируется на химических и физических характеристиках используемого сырья.

Все элементы проходят дополнительную сушку, а затем измельчаются до порошкообразного состояния. Компоненты смешиваются, другими словами, проходят этап гомогенизации. В итоге получается гомогенизационный силос или мука. Затем сырьевую муку отправляют в печь для прохождения деликатного обжига. Полученная смесь называется клинкер.

В следующей мельнице в клинкер вносятся всевозможные добавки (в зависимости от типа цемента). Затем компоненты снова измельчаются и микшуются. После этого сырье отправляется на сохранение в бункер. Там цемент комплектуется в мешки различной емкости и следует на отгрузку.

Технология производства цемента мокрым способом

Создание цементной смеси с добавление жидкости — менее популярный метод в сравнении с предыдущим. В его производстве используются карбонатный мел, силикатная глина. Возможно применение железосодержащих добавок, например, конверторного шлама, пиритных остатков.

Глину, которую планируется использовать, обрабатывают в специальных вальцевых системах дробления, крошат до величины гранул от 0 до 100 мм. Состав направляется в болтушки для последующего отмачивания. Это позволяет создать шлам, с уровнем влажности около 70%. Компоненты, которые входят в состав смеси, смешиваются и измельчаются с использованием заданного процента влаги. В конечном счете, получается шихта с уровнем влажности в пределах 30-50%.

На данной стадии смесь проходит контроль качества. Если ее показатели соответствуют стандартам, то она обжигается под воздействием высоких температур, превращаемого в миниатюрные зерна. Их также следует перемолоть до порошкообразного вида. Данная технология трудозатратная, поэтому используется в формировании некоторых растворов.

Технология производства цемента комбинированным способом

Данная технология объединила сразу два метода производства цемента. В барабане для измельчения шлам проходит этап принудительного увлажнения до 40-45%. Затем состав проходит через фильтры с целью его обезвоживания. Затем состав доставляется на прогрев, что дополнительно уменьшает содержание жидкости.

После этого цементная масса отправляется на прогревание, где постоянно перемешивается. Готовый продукт направляется на сохранение и для последующего фасования в мешки.

Изготовление белого цементного раствора

Производство белого цемента нуждается в отдельном рассмотрении. Материал широко используется в отделке поверхностей. После высыхания приобретает белый цвет.

В соединение смеси входят мергель, известняк, мрамор, песок и глина, но в меньшей степени в сравнении с серым цементом. Большую часть смеси занимает мраморная крошка. В смеси также допускается присутствие красящих окислительных элементов: железа, хрома, марганца, титана и других. Мел и каолин придают раствору белесый оттенок. К чистоте используемой воды предъявляются высокие требования, ее процент в общей массе не более 45%. Материал проходит несколько уровней очистки, поэтому на исходе получается цемент высокого качества. Обрабатываемая раствором из белого цемента поверхность не имеет изъянов.

Измельчение клинкера продолжается в мельничном агрегате, в котором установлена специфическая облицовка. Деликатность измельчения белого цемента гораздо выше, чем обычного серого. Поэтому смесь производится двух марок М400 и М500. Изделия из белого цемента не осыпаются, не разрушаются, за ними легко ухаживать. Поэтому материал применяется в создании разнообразных архитектурных строений и форм.

Важно отметить, что белоснежный цвет материала позволяет создавать другие оттенки. На заключительном этапе производства в смесь вносится определенный процент пигментных добавок.

Для производства каждого вида цемента используется особое оборудование, а производители придерживаются определенной последовательности действий. Поэтому рекомендуется приобретать цемент у производителей, которые уже зарекомендовали себя на строительном рынке, сопровождают свою продукцию сертификатами качества.

Технология производства цемента | Новости в строительстве

Технология производства цемента сводится к получению цементного клинкера из сырьевой смеси , получаемого двумя способами : сухим и мокрым.

Виды цементов и область их использования.

Производство цемента для строительных нужд характеризуется следующими основными видами цемента: Портландцемент, шлакопортландцемент, гидрофобный и другие виды.

Для получения цемента используют цементный клинкер, которого получают путем обжига в печах сырьевой смеси из породы известняка и глины при высоких температурах. В зависимости от присутствия в сырьевой смеси наличия необходимых компонентов, таких как оксид кальция и алюмосиликатов,в состав водят различные добавки.

Все добавки водят с целью усиления важных строительных свойств цементного клинкера. Сырьевую смесь из глины и известняка приготавливают мокрым способом или в сухом виде из расчета на одну часть глины добавляют три части известняка. Для повышения качества сырьевого состава и уменьшения расходов на топливо в смесь добавляют поверхностно-активные добавки.Из всех выпускаемых промышленностью видов цементов наиболее важное значение имеет портландцемент.

♦ Портландцемент это гидравлическое вяжущее которое способно твердеть в воде и на воздухе.Получают путем тонкого помола клинкера с добавлением соответствующих добавок.Клинкер представляет спекшуюся сырьевую смесь известняка и глины в виде зерен размером до 40 мм. Важнейшие свойства цемента,которые перечислены ниже, зависят на прямую от качества клинкера:

♦ Прочность а также скорость ее нарастания при твердении цемента,стойкость в различных условиях во время эксплуатации,долговечность.Во время помола к клинкеру в целях регулирования сроков схватывания вводят 1.5…3.5% гипса от массы цемента,в пересчете на ангидрид серной кислоты SO3.Портландцемент выпускают без добавок или с активными минеральными добавками в количестве до 15% от массы цемента.Технология получения портландцемента в основном сводится к следующим операциям:

Изготовлению сырьевой смеси надлежащего состава, ее обжига до спекания и помола. Для получения качественного портландцемента в клинкере должны содержаться следующие важнейшие оксиды (химический состав):

1.CaO-62…..68%,

2.SiO2-18…26%,

3/Al2O3 -4…9 %,

4/Fe2O3 -0.3….6 %.

♦ Другими словами можно сказать что для производства портландцемента следует использовать сырьевые материалы с большим содержанием оксида кальция и алюмосиликатов,такие как известняки и глины.В известняках преобладают карбонат кальция а в глинах различные водные алюмосиликаты (галлаузит, монтмориллонит, каолинит и другие), имеющие следующую химическую формулу: Al2O3 * nSiO2 * mh3O.Кроме этого в глинах могут содержаться диоксид кремния в виде тонкого кварцевого песка и оксида железа.

♦ Необходимый химический состав цементного клинкера можно получить при соотношении глины и известняка 1 : 3 по массе.Известняк и глину могут заменить и другие материалы,например мергели (природная смесь известняка и глины).Мел может заменить известняк.Кроме этого в сырьевую смесь можно ввести корректирующие добавки,пиритные огарки или железную руду,если в исходной глине мало оксидов железа.Если необходимо повысить содержание диоксида кремния в смеси вводят кварцевый песок.

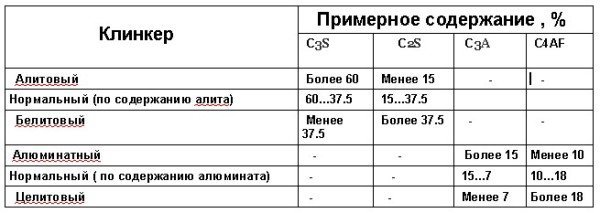

Классификация клинкеров в зависимости от содержания основных минералов

Классификация клинкеров в зависимости от содержания основных минералов

Производство цемента

♦ Для получения цементного клинкера сырьевую смесь приготовляют сухим или мокрым способом.Каждый способ имеет свои достоинства и недостатки.При мокром способе легче достигается тонкое измельчение исходных материалов и получение их гомогенной смеси.Но,зато возрастает расход топлива на обжиг который значительно больше чем при сухом способе.Получаемая при мокром способе суспензия сырьевых материалов содержит 32…45 % воды.Для повышения производительности печей и уменьшения расхода топлива,нужно стремиться к уменьшению влажности сырьевого шлама без ухудшения его текучести за счет использования поверхностно-активных добавок (ПАВ).

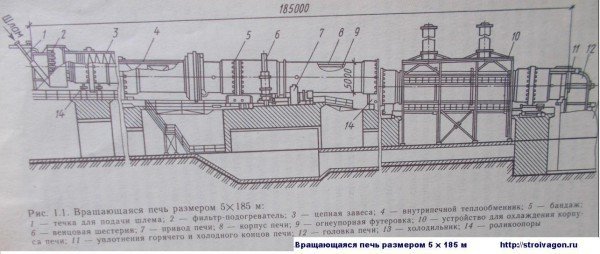

Рисунок-1. Вращающаяся печь размером 5 х 185 м.

1-течка для подачи шлама, 2- фильтр-подогреватель, 3-цепная завеса, внутрипечной теплообменник, 5-бандаж, 6-венцовая шестерня, 7-привод печи, 8-корпус печи, 9-огнеупорная футеровка, 10 устройство для охлаждения корпуса печи, 11- уплотнения горячего и холодного концов печи, головка печи, холодильник, 14-роликоопоры.

♦ Сырьевой шлам для обжига поступает во вращающуюся печь .Печь представляет собой длинный цилиндр (например длина-185 м с диаметром 5 метров),который медленно вращается вокруг своей оси.печь имеет наклон к горизонту а сырьевой шлам (сырьевая смесь) загружается в верхнюю часть и потом постепенно перемещается к нижнему концу печи.Из нижнего конца печи вдувается топливо в виде природного газа или пылевидного угля.При сжигании топлива,горячие газы двигаются навстречу сырьевой смеси,которая перемещаясь к нижнему концу печи претерпевает сначала физические превращения а затем существенные химические превращения.Происходит это следующим образом:

♦ В начале печи сырьевая смесь подсушивается и передвигается дальше попадая в зону с температурой 550…800 °С.Здесь происходит дегидратация водных алюмосиликатных глины.Процесс сопровождается образованием соединений, которые характеризуются сильно разрыхленной структурой частиц.при этом внутренняя энергия вещества возрастает и повышает его реакционно-способность.После этого сырьевая смесь попадает в зону с температурой 900…1000 °С,где происходит диссоциация карбоната кальция и образование его оксида.При этом реакции протекают в твердом состоянии между продуктами дегидратации глины (которые содержат оксиды алюминия и диоксид кремния) и оксидом кальция.

♦ При этом оксид кальция с оксидом алюминия образуют однокальциевый алюминат CaO * Al2O3.Оксид кальция одновременно реагирует с диоксидом кремния и образуют в больших количествах двухкальциевый силикат 2CaO*SiO2.Передвигаясь далее сырьевая смесь нагревается до температуры 1200…1250 °С, а протекании реакций в твердом состоянии усиливается.Завершается образование двухкальциевого силиката,а уже имеющийся однокальциевый алюминат насыщается далее оксидом кальция и образует некоторое количество еще более основного трехкальциевого алюмината 3CaO* Al2O3.Но часть оксида кальция все еще остается в свободном виде.

Рисунок-2. Нарастание прочности минералов клинкера портландцемента

♦ Передвигаясь еще дальше, сырьевая смесь нагревается до температуры 1450°С, где происходит частичное плавление материала и завершается реакция образования силикатов и алюминатов кальция.материал спекается образуя цементный клинкер размером 4…20 мм.После этого,выходящий из печи цементный клинкер быстро охлаждают в специальном холодильнике.При охлаждении удается избежать образование крупных кристаллов в клинкере и сохранить вместе с тем в не кристаллизованном виде стекловидную фазу.Если клинкер не охлаждать ,получиться цемент с пониженной реакционной способностью с водой.

♦ Передвигаясь еще дальше, сырьевая смесь нагревается до температуры 1450°С, где происходит частичное плавление материала и завершается реакция образования силикатов и алюминатов кальция.материал спекается образуя цементный клинкер размером 4…20 мм.После этого,выходящий из печи цементный клинкер быстро охлаждают в специальном холодильнике.При охлаждении удается избежать образование крупных кристаллов в клинкере и сохранить вместе с тем в не кристаллизованном виде стекловидную фазу.Если клинкер не охлаждать ,получиться цемент с пониженной реакционной способностью с водой.

♦ Цементный клинкер размалывают в порошок при этом добавляют небольшое количество двуводного гипса для регулирования сроков схватывания цемента.Чем выше тонкость помола,тем сильнее возрастает активность цемента .Средний размер зерен портландцемента составляет примерно 40 мкм.Толщина гидратации зерен через 6…12 мес. твердения не превышает 10…15 мкм.Таким образом можно сказать, что при обычном помоле портландцемента примерно 40…40 % клинкерной части не участвует в твердении и формировании структуры камня.

Степень гидратации клинкерных минералов во времени от полной гидратации,%

Степень гидратации клинкерных минералов во времени от полной гидратации

♦ С увеличением тонкости помола цемента увеличивается и степень гидратации цемента,возрастает также и содержание клеящих веществ (гидратов минералов) и повышается прочность цементного камня.Исходя из вышесказанного, можно сказать ,что цементы должны иметь тонкость помола характеризуемую остатком на сите № 008 не более 15 %.Обычно она равна 8…12 %.Тонкость помола цемента характеризуется также величиной удельной поверхности (см²/г)-суммарной поверхностью зерен в одном грамме цемента.Удельная поверхность цементов составляет 2500…3000 см²/г).Считается что прирост удельной поверхности цемента на каждые 1000 см²/г повышает его активность на 20…25 %.

Читай далее производство портландцемента

♣ Быстротвердеющий портландцемент (БТЦ)

Является портландцементом с минеральными добавками,от обычного отличается более интенсивным нарастанием прочности в начальный период твердения.Достигается это путем более тонкого помола цементного клинкера (до удельной поверхности 3500…4000 см²/г), а также повышенным содержанием трехкальциевого алюмината (60…65 %).Быстротвердеющий портландцемент выпускают марок М-400 и М-500.используется широко при зимних бетонных работах а также в производстве железобетонных конструкций.Так как цемент издает повышенное тепловыделение,его не используют в массивных конструкциях.

♣ Пуццолановый портландцемент

Получают путем совместного помола клинкера,25…40 % от массы цемента активных минеральных добавок и гипсового камня (ГОСТ 4013-82).Клинкер для этого вида цемента должен содержать не более 8%трехкальциевого алюмината и не более 5% оксида и марганца.В остальном свойства пуццоланового портландцемента не отличаются от свойств портландцемента.выпускается марок М-300 и 400.

♣ Вяжущее низкой водопотребности (ВНВ)

Это новое эффективное вяжущее на основе портландцементного клинкера.Обладает минимальной водопотребностью среди всех существующих сегодня минеральных вяжущих.Нормальная густота ВНВ составляет 16%,а обычного портландцемента -24…30%.Получают ВНВ по более новой технологии которая заключается в совместном помоле (механохимической активации) клинкера портландцемента и суперпластификатора С-3.ВНВ получают трех видов:

1.ВНВ-100-без минеральных добавок;

2.ВНВ-50-совместным помолом компонентов следующего состава:(50 % портландцемента марки М-400,50 % активной минеральной добавки,С3;

3.ВНВ-30-состоит из 30 % портландцемента М-400,70% активной минеральной добавки,С3.

В качестве активной минеральной добавки используют гранулированные шлаки,золу-унос,диатомиты,туфы,песок и другие.Прочность ВНВ существенно зависит от количества вводимой минеральной добавки.Удельная поверхность ВНВ 4800…5200 см ²/г.Морозостойкость бетонных образцов на основе ВНВ,составляет более 500 циклов.Сроки схватывания ВНВ можно широко регулировать от 30 минут до 24 часов при нормальных условиях твердения.Прочность при сжатии для ВНВ -100 составляет 90…100 МПА,для ВНВ-50 составляет-60 МПА,для ВНВ-30 прочность при сжатии составляет 40…50 МПА.

♣ Цветной портландцемент

♦ Цветной портландцемент выпускается следующих марок: М 300,400 и 500 -светло-желтого,желто-золотистого светло-розового,оранжевого,розового,светло-коричневого,красного,голубого,зеленого и черного цветов.Получают такой цемент путем совместного помола белого и цветного клинкеров с добавлением минеральных и органических красителей,минеральных добавок и

мокрый и сухой способ производства цемента

Сухой цемент представляет собой искусственное вещество, которое поставляется в формате порошка и используется в качестве вяжущего в процессе замешивания разного типа бетонных растворов. В момент смешивания с водой цемент провоцирует прохождение химической реакции с изменением структуры материала, который застывает и превращается в камень, обеспечивая монолиту должные характеристики прочности, стойкости, способности выдерживать механические нагрузки.

Что входит в состав цемента:Состав цемента может быть разным, что напрямую зависит от вида вяжущего и возложенных на него функций, требуемых свойств материала. Классический цемент делают из клинкера (обожженные и спаянные в куски известняк и глина, взятые в определенной пропорции), смешанного с гипсом и различными минеральными добавками.

- Известь (оксид кальция) – около 60%.

- Кремниевый диоксид – до 20%.

- Алюминий (глинозем) – 4%.

- Гипс, оксиды железа – до 2%.

- Магния оксид – 1%.

Данное процентное соотношение актуально для портландцемента – самого распространенного вида материала. Пропорции могут меняться, в соответствии с классном и технологией производства цемента. Ввиду существования большого числа марок и видов цемента точного рецепта его производства (и химической формулы) не существует – тут все зависит от показателей минералогического состава.

Производство цемента осуществляется из клинкера – продукта обжига глины и известняка, взятых в пропорции 1:3. Клинкер представляет собой полуфабрикат для создания цемента. После обжига при высокой температуре (до 1500 градусов) клинкер мелко измельчают до гранул величиной около 6 сантиметров. Потом клинкер измельчают до порошкообразного вида, вводя различные добавки.

Что входит в состав клинкера при измельчении:- Гипс, который регулирует длительность схватывания.

- Корректирующие добавки для улучшения определенных характеристик цемента (присадки, пластификаторы и т.д.).

В качестве основного исходного сырья в производстве цемента используют различные горные породы – карбонатного типа (могут быть с кристаллической либо аморфной структурой, определяющей уровень эффективности взаимодействия материала с остальными компонентами состава в процессе обжига) и осадочного происхождения (глинистое сырье с минеральной базой, которое при сильном увлажнении разбухает и становится пластичным, увеличиваясь в объеме; материал вязкий, применяется при производстве сухим способом).

- Сухой – предполагает минимальную себестоимость и энергозатраты, так как несколько технологических этапов объединены в единый процесс. При поступлении в шаровую мельницу компоненты размалываются и сушатся одновременно.

- Мокрый способ производства цемента – тут известь заменяют мелом, в процессе производства используют воду. Цемент делают из сырья, в качестве которого выступает шихта (смесь исходных материалов), обладающая влажностью на уровне 50%.

- Комбинированный – данный метод объединяет особенности мокрой и сухой технологии. В результате обжига тут получают полусухой состав, влажность которого находится примерно на уровне 18%.

Мокрая технология производства цемента

Производство цемента мокрым методом начинается так же, как и в любом другом случае: с добывания твердого известняка из карьеров, который потом дробят на куски разной величины. Потом куски измельчают в специальных дробильных агрегатах до тех пор, пока фракция известняка не будет равна максимум 8-10 миллиметрам.

Потом на завод доставляют глину из карьера, ее обрабатывают в вальцевых дробилках до тех пор, пока размер кусков не будет равен максимум 100 миллиметрам. Измельченную смесь глины отмачивают в болтушках до момента получения глиняного шлама влажностью в пределах 70%. Потом шлам отправляют в мельницу, где его смешивают и размалывают вместе с известняком.

Далее шлам, влажность которого находится уже на уровне 40%, отправляют в вертикальный бассейн, где осуществляется окончательный процесс корректировки. Данная операция чрезвычайно важна, так как именно тут формируется и обеспечивается правильная химическая формула состава шлама.

После проверки качества шлама его транспортируют для реализации последующих этапов: цементную массу из вертикального бассейна транспортируют в горизонтальный, где смесь хранят до того, как отправить в печь для обжига. Сырье в горизонтальном бассейне постоянно перемешивается механически с использованием сжатого воздуха. Это не позволяет шламу выпадать в осадок и дает возможность полностью гомогенизироваться.

В случае, когда производство цемента предполагает использование сырья с неизменным химическим составом, корректирование состава шлама выполняется в горизонтальном бассейне.

Далее шлам отправляют на обжиг в печь, где он превращается в клинкер. Клинкерная основа, полученная в итоге, отправляется в промышленный холодильник и там охлаждается. Потом клинкер дробят, подают в емкости мельниц, повторно измельчают до состояния порошка.

В случае, когда процесс обжига шлама требует применения твердого топлива, необходимо позаботиться о строительстве дополнительного помещения (где будет храниться, готовиться уголь). Если технологическая схема производства цемента требует применения газообразного/жидкого топлива, процесс обжига клинкера упрощается.

На завершающем этапе производства цемент из бункеров мельниц направляют в специальные помещения, где он хранится. Здесь лаборанты исследуют качество продукции, определяют марку. Только по завершении проверки цемент может отправляться на упаковочные аппараты.

Преимущества

Рассматривая мокрый способ производства цемента, стоит учитывать его плюсы и минусы. Как и любой технологический процесс, данный обладает своими особенностями.

Ключевые достоинства мокрого метода производства цемента:- Понижение технологических затрат на измельчение сырьевой базы – глина и мел прекрасно намокают в воде в бассейне при первичной обработке, в связи с чем измельчаются легче и проще.

- Транспортировка, усреднение, корректировка шлама осуществляются проще, безопаснее с точки зрения экологии, особенно в сравнении с аналогичными процессами при производстве цемента сухим способом.

- Намного меньше образуется пыли.

- Печи обжига по конструкции простые, надежные, обладают высоким коэффициентом использования пространства (варьируется в пределах 0.89-0.91).

- Есть возможность использовать в производстве компоненты с достаточно «пестрым» (разным) химическим составом, а также обеспечена хорошая гомогенизация шлама.

Недостатки

Недостатков в мокром методе производства цемента мало, но они есть и не учитывать их нельзя.

Основные минусы мокрого метода производства цемента:- Высокий удельный расход тепловой энергии в процессе обжига сырья. Сырье, которое поступает для обжига, обладает в среднем влажностью до 45%. И для испарения влаги, правильного прогрева компонентов необходимо до 6800 кДж/кг тепловой энергии либо 35% тепловой мощности печи. В связи с такими расчетами часть обжиговой печи функционирует в качестве сушильного агрегата с последующими сложностями.

- Высокий уровень материалоемкости печей для обжига наряду с не очень большой производительностью.

Указанные недостатки приводят к достаточно низкой производительности труда, существенным эксплуатационным и технологическим расходам, что обуславливает высокую стоимость всего производства.

Сухая технология производства

Сухой способ производства цемента использует другую технологическую схему. Известняк и глина, которые добывают из карьера, дробятся и отправляются в сепараторную мельницу. Тут они смалываются, смешиваются, сушатся. Полученную смесь доставляют в смесительные аппараты, окончательно перемешивают с использованием сжатого воздуха. Сейчас же корректируется и химический состав цемента.

При применении глинистого компонента сырье подают для смешивания в шнеки, где частично увлажняют водой. Создаются прочные гранулы со влажностью максимум 14%, потом они поступают для обжига в печь.

Обжиг сырья при сухом методе может осуществляться в разных печах – в данном случае особое внимание обращают на приготовление сырья. А дальнейшие этапы производства сходны с мокрым методом.

Плюсы технологии

В сравнении с мокрым, сухой метод обладает некоторыми преимуществами, которые обязательно нужно учитывать при расчетах (когда планируется организовать бизнес по производству цемента, к примеру).

Главные достоинства сухого метода:- Сравнительно невысокий удельный расход энергии тепла на обжиг клинкера – в пределах 2900-3700 кДж/кг.

- Объем печных газов меньше на 30-40%, их можно вторично применять для сушки сырья и значительно снизить энергозатраты на создание клинкера, уменьшить затраты на обеспыливание.

- Значительно меньшая металлоемкость печей для обжига при повышенной производительности в сравнении с мокрой технологией. Мощность печей при «сухом» методе составляет 3000-5000 тонн в сутки, что больше в 1-2 раза аналогичного оборудования мокрого метода.

- Нет необходимости в мощных источниках воды.

Минусы технологии

Несмотря на явные преимущества, есть у технологии и свои минусы.

Какие недостатки есть у сухого метода производства цемента:- Значительно больше выделяется пыли, что усложняет соблюдение санитарных норм, правил охраны окружающего пространства.

- Сложность конструкции печей для обжига и их требовательность в плане колебаний химического состава сырья, его степени влажности, дисперсности.

- Сравнительно низкий коэффициент использования печей – где-то 0.7-0.8.

Отличия мокрой технологии производства от сухой

Обе технологии производства цемента обладают своими нюансами, плюсами и минусами. Но есть ключевые особенности, которые необходимо учитывать в первую очередь при планировании бизнеса и просчете расходов, прибыли. Главный недостаток мокрого метода производства цемента – существенная энергоемкость всего процесса, которая отражается соответствующим образом на цене конечного продукта в сторону повышения.

Сухая же технология менее экологична и опасна для окружающей среды, в связи с чем требует значительных расходов на устранение этого фактора. При этом, сам процесс производства обходится дешевле по всем пунктам, позволяет понизить цену конечного продукта.

Особенности полусухого способа

Полусухой метод производства цемента достаточно схож с сухим, но предполагает некоторые отличия. Фракция сырья, что проходит стадию гранулирования, равна примерно 10-20 миллиметрам, уровень влажности 11-16%. Сначала сырье обжигают в печах Леполь, потом создавшиеся гранулы отправляют в конвейерный кальцинатор.

Из печи выходят газы, проходящие сквозь гранулы, находящиеся на решетке. Таким образом сырье нагревается до 900 градусов, полностью высушиваясь в процессе. Такая термообработка способствует декарбонизации смеси примерно на 25-30%, что нужно для производства. После сырье отправляют в печь – это завершающий этап производства цемента.

Гранулированный цемент может обжигаться и в шахтных печах – в таком случае гранулирование осуществляется с частицами угля, после чего цемент уходит на хранение.

Комбинированный метод производства

Данный способ базируется на подготовке компонентов сырья по мокрому методу, а вот их обжиг осуществляется по схеме полусухого метода. Шлам, полученный в сырьевой мельнице, обладает влажностью в диапазоне 30-45%, он отправляется в фильтр: тут обезвоживается до уровня влажности в 15-20%, потом сырье смешивают с пылью, влажность доводят до показателя в 12-14%.

На следующем этапе смесь отправляется на обжиг, который осуществляется в печах полусухого способа изготовления цемента. Все остальные операции ничем не отличаются от аналогичных этапов мокрого метода производства.

Подходящий метод производства цемента выбирают в соответствии с технологическими и технико-экономическими факторами – качеством и типом сырья, влажностью и однородностью смеси, наличием соответствующего оборудования, возможностей и т.д. В Москве заводы работают по всем трем схемам и поставляют на рынок цемент высокого качества.

Полная технологическая схема производства цемента

Учитывая, что строительный материал – цемент, разных марок, является строительным материалом, без которого невозможно ни одно строительство, многих застройщиков и покупателей интересует схема его производства и нюансы изготовления.

СодержаниеСвернуть

- Схема производства цемента

- Технологическая схема производства цемента

Схема производства цемента

Это отработанный многими десятилетиями процесс, который имеет несколько принципиально новых способов, состоящих из следующих основных этапов:

- Разработка, добыча, доставка и обогащение исходных материалов: известняковых и глиноземных пород для производства клинкера;

- Получение клинкера. Является одним самых энергозатратных, поэтому самых дорогостоящих этапов схемы производства цемента. В частности на осуществление этого этапа приходится до 75% затрат на производство цемента. В общем случае технология производства клинкера выглядит так: подготовленную смесь компонентов заливают водой, дают отстояться в течение определенного периода времени, после чего начинается термическая обработка в печах при температуре до 1 500 градусов Цельсия. При этом исходные компоненты клинкера спекаются в виде гранул определенной фракции;

- Измельчение клинкера. На этом этапе происходит мелкодисперсное измельчение гранул клинкера и введение присадок, которые определяют специальные свойства и марку цемента. По сути это конечный этап схемы изготовления цемента, который оканчивается фасовкой данного материала в мягкие контейнеры Биг-Бены, бумажные многослойные клапанные мешки или транспортировкой в силосы для последующей реализации «навалом».

Технологическая схема производства цемента

На данный момент времени цемент изготавливается по нескольким принципиально разным технологиям, имеющим свои принципиальные преимущества и недостатки.

- Так называемый мокрый способ производства цемента, широко использующийся отечественными цементными заводами. Является самой энергозатратной. Суть схемы заключается в загрузке компонентов цемента в специальное оборудование, в водную среду. После выдержки в воде компоненты цемента поступают в мельницу, которая измельчает их в порошок. Полученный таким образом полуфабрикат транспортируется в специальный бассейн, корректируется по составу и в дальнейшем обжигается в специальной печи с последующим охлаждением. После контроля качества, данный продукт следует на измельчение до состояния товарного цемента;

- Сухая технология. Принципиальное отличие от «мокрой схемы» заключается в том что после предварительного измельчения компоненты цемента направляются в осушительные барабаны, после чего перемешиваются и проходят дополнительное измельчение в мельнице. При этом на этапе измельчения в цемент вводятся добавки и присадки. Далее полученная масса направляется на обжиг, измельчение и упаковку. Одним из преимуществ этого способа получения портландцемента можно отметить возможность использования в качестве сырья зольную пыль и прочие отходы энергетического и металлургического производства. Сухая технология исключает: многоступенчатое дробление компонентов, снижает «добывающие» и транспортные затраты, а также расширяет выбор сырья для производства цемента;

- «Полусухая» схема производства цемента. Данная схема отличается габаритами гранул клинкера, влажностью материала и технологией обжига. В частности масса компонентов для изготовления цемента обжигается в специальных печах «ЛЕПОЛЬ», которые при всех прочих равных условиях обеспечивают уменьшение уровня карбонизации конечного продукта на 22-23%;

- Комбинированный способ производства цемента. В этом случает, происходит органичное сочетание нескольких технологий: «мокрой» и «сухой». С ответствующими преимуществами и недостатками.

В завершение данного повествования следует сказать, что цементные заводы, расположенные на территории Российской Федерации, по объективным причинам, используют исключительно «мокрую» схему производства цемента.

Применение передовых энергоэффективных технологий «сухого» производства цемента требует значительных капиталовложений и полного перевооружения действующего производства, невозможных в ближайшем обозримом будущем.

где используется, для чего нужен, виды

Сегодня применение цемента достаточно широко – несмотря на появление новых строительных материалов, бетон на основе цементного вяжущего по-прежнему считается самым популярным, универсальным и предпочтительным во многих случаях вариантом. Цемент представляет собой порошкообразное вещество, относящееся к классу неорганических.

Цемент производят при помоле клинкера, который, в свою очередь, получают путем обжига при высоких температурах глины и извести, взятых в определенных пропорциях. К порошку могут добавляться различные минеральные вещества, пластификаторы для улучшения свойств и т.д. Цемент используют в виде вяжущего при замесе бетонных растворов разного типа и назначения.

Главная функция цемента – качественное скрепление конструктивных элементов создаваемых конструкций и возводимых зданий. Бетонные растворы используют для заливки полов и разных конструкционных элементов, монолитного строительства, производства тех или иных изделий и т.д.

Как работает любой вид цемента:- При затворении водой превращается в вязкую пасту.

- Цвет меняется со светло-серого на темный.

- Бетон быстро набирает твердость во влажной и теплой воздушной среде.

Смесь в течение 28 дней (как правило) набирает прочность и постепенно превращается в искусственный камень с очень высокими характеристиками прочности, стойкости. Свойства цемента могут быть разными, зависят от массы факторов: вида самого вяжущего, наличия добавок, особенностей и условий применения, соблюдения технологии замеса и укладки.

- Прочность – обозначается маркой и буквой М (чем выше рядом число, тем выше прочность: к примеру, М400 говорит о том, что камень может выдержать нагрузку в 400 кг/см2). Также считается в классах (буква В и рядом двухзначное число, которое отображает нагрузку, что может выдержать материал, в МПа).

- Морозостойкость – важная характеристика, считается в количестве циклов заморозки/оттаивания.

- Стойкость к коррозии – способность противостоять негативному влиянию окружающей среды. Самый стойкий пуццолановый цемент, его используют для возведения подземных/подводных объектов.

- Водостойкость – способность схватываться в воде, а также выдерживать при необходимости воздействие воды и влаги.

- Сульфатостойкость – способность выдерживать воздействие воды с сульфат-ионами, что важно при строительстве гидросооружений, которые соприкасаются с соленой водой.

- Тонкость помола – оказывает влияние на период затвердевания и прочность. Чем более мелко смолот порошок, тем прочнее получится бетон.

Дополнительные свойства могут обеспечиваться специальными добавками в составе порошка, объем которых производитель всегда указывает на упаковке в маркировке и описании.

Производство цемента

Все разновидности цемента производятся по одной технологии. Могут отличаться составляющие и их пропорции, добавляться какие-то минеральные и другие вещества в конце, но само производство всегда предполагает определенные этапы и действия. Все современные смеси составляются на базе портландцемента.

Упрощенное описание технологии производства цемента:- Получение первичного сырья: перемолотый известняк и глина смешиваются в шлам в пропорции 4:1.

- В процессе обжига шлама при температуре +1500 градусов по Цельсию сырье спекают в твердую массу, которая называется клинкер.

- Клинкер очень мелко смалывается до состояния порошка.

К клинкерному порошку добавляют минеральные присадки, гипс, чтобы получить цемент с нужными свойствами.

Состав

В составе цемента работают несколько составляющих на молекулярном уровне. Материал представляет собой тонкий порошок серого цвета, а вот компоненты в его химической формуле есть разные и отвечают за те или иные процессы в бетоне.

Какие вещества содержит цемент:- Кальциевый оксид – в объеме около 67%.

- Кремниевый оксид – в объеме до 22%.

- Алюминиевые окиси – до 5%.

- Оксид железа – в объеме до 3%.

- Разного типа модифицирующие компоненты – максимум 3%.

- Клинкер из глины и извести – от его качества зависят прочность и другие свойства материала.

- Минеральные компоненты – специальные добавки для улучшения характеристик, расширения сферы использования цемента. Это могут быть измельченные сланцевые материалы, гранулированные шлаки, пуццолановые ингредиенты, известь и т.д.

- Вспомогательные компоненты с сульфатом кальция – для регулирования особенностей прохождения процесса гидратации.

- Специальные присадки – синтетические компоненты, повышающие стойкость к кислотам, температурам, агрессивным средам, щелочам.

Портландцемент отличается по составу не только из-за добавления в него компонентов в процессе производства, но и из-за особенностей мест добычи сырья. Так, в каждом регионе цемент другой, хоть и отличия несущественные.

Варианты составов материала:- Разные виды глины (включая глинистый сланец и лесс).

- Мергель, известняк, мел, другие карбонатные породы.

- Минеральные присадки: кремнеземы, глиноземы, апатит, флюорит, плавиковый шпат, гипс, фосфогипс и т.д.

Прочность

Прочность является одним из самых важных свойств цемента, которое определяет сферу применения, предполагаемые нагрузки, технические характеристики конструкции из бетонного монолита. Нормативную прочность на сжатие цемент приобретает по прошествии 28 дней с момента затворения.

Прочность можно посмотреть по марке (самые популярные марки цемента М300, М400 и М500, указывают на прочность в кг/см2) и классу (указанным маркам соответствуют примерные показатели В20, В30 и В40). Приготовленный раствор твердеть начинает в течение 1-2 часов, завершается процесс минимум через 12 часов после укладки.

Далее появляется гидратационное тепло и бетон набирает прочность в течение 28 суток. При низких наружных температурах тепло позволяет цементу набрать полный цикл прочности, при высоких – может спровоцировать ускорение прохождения реакции, в результате чего распространяются трещины из-за появления температурных напряжений.

Прочность цемента смотрят на упаковке и в специальных таблицах, для каждой сферы и типа конструкции, определенной нагрузки ищется оптимальный показатель. На прочность влияет также соблюдение технологии замешивания раствора, укладки, ухода после.

Виды цемента

Когда рассматривают цемент, виды указывают в достаточно большом количестве, но и они не исчерпывают все многообразие материалов, что можно создавать из вяжущего. Ведь при правильном подходе придавать цементу разные свойства можно, вводя в состав те или иные добавки. А ввиду того, что цемент используется в самых разных сферах и областях, вариантов приготовления смеси существует множество. Варьироваться состав порошка может также за счет особенностей сырья, добываемого в том или ином регионе.

Рассмотрение наиболее популярных видов цемента:- Портландцемент – универсальный базовый материал, который применяется в самых разных ремонтно-строительных работах практически во всех сферах.

- Глиноземистый – производится на базе известняка или глиноземов, актуален для срочных аварийных работ, зимой, при воздействии минерализованных вод, так как быстро схватывается. Не применяется в жарком климате.

- Магнезиальный – сделан на базе оксида магния, затворенного хлоридами и сульфатами магния. Цемент влагостойкий и прочный, используется в разных областях.

- Известково-шлаковый – в нем 30% извести и 5% гипса.

- Тонкомолотый – портландцемент с песком и миндобавками (известняки, перлиты, зольные, шлаковые, вулканические материалы).

- Фосфатный – в его составе есть оксиды, фосфорная кислота и иные составы, которые в соединениях производят фосфатное затвердевание.

- Смешанный – основное вещество оксид кремния, в состав введены добавки (шлаки, обожженные глины, зольные и топливные вещества, керамзит, гипс, осадочные горные породы и т.д.).

- Кислотоупорный – в смесь введены растворимое стекло, кислотоупорные наполнители для твердения, водный раствор силиката натрия.

- Специальный тампонажный цемент – для его производства измельчаются вместе гипс, клинкер и триэтаноламин.

- Цветной – белый портландцемент смешивают с пигментами или добавляют натуральные красители (охра, железный сурик, окись хрома) еще на этапе обжига клинкера с дальнейшим помолом.

- Водонепроницаемый – основными ингредиентами выступают бокситы, известняки, оксид алюминия.

- Кладочный – цемент включает в составе 20% портландцементного клинкера, а также доменные шлаки, разные минеральные материалы.

- Шлакощелочной – производится из отходов и шлаков доменных печей, которые создают с щелочами прочный и качественно твердеющий строительный материал.

- Сульфатостойкий – обыкновенный состав с модифицирующими добавками, которые делают вяжущее стойким к негативному воздействию и более прочным.

- Расширяющийся – цемент, который увеличивается в объеме в процессе твердения на воздухе за счет введения в состав определенных гидравлических добавок.

- Карбонатный – его делают на базе сидеритовых или глинистых карбонатных пород с 25-30% доломитов или известняков.

- Гидрофобный – состав со специальными добавками, которые делают его стойким к воздействию воды.

- Пуццолановый цемент – собирательное название категории материалов, в составе которых есть минимум 20% активных минеральных добавок.

Кроме того, на рынке можно найти много других составов, которые могут использоваться при выполнении определенных видов работ в тех или иных условиях, сферах.

Основные марки

Марки цемента обозначаются буквой М и цифрами от 25 до 1000. Самые распространенные марки – М100, М200, М300, М400 и М500. Остальные применяются для конкретных задач и намного реже. Самые универсальные и прочные марки цемента – М400 и М500. Как было указано выше, цифры рядом с индексом говорят о нагрузке в кг/см2, которую может выдержать застывший камень.

Марки ниже М100 и М200 применяются для штукатурки, кладки, выше М600 – для возведения объектов особого назначения (военных, бункеров, ракетных шахт и т.д.).

Кроме прочности, маркировка цемента может представлять много другой важной информации. В первую очередь, обращают внимание на буквы.

Что обозначают буквы в маркировке цемента:- ПЦ – портландцемент.

- ШПЦ – шлако-портландцемент.

- Б – быстротвердеющий состав.

- СС – вяжущее с сульфатостойкими свойствами.

- ПЛ – цемент уже с пластификатором в составе.

- Н – нормированный, цемент с подтвержденной прочностью.

- ВРЦ – водонепроницаемый цемент (применяется в возведении гидротехнических сооружений).

Также по ГОСТу 31108 указывают наличие добавок в порошке: I обозначает, что добавок нет; II – в цементе есть минеральные компоненты. Объем добавок обозначается буквами: А – 6-20% минкомпонентов, Б – 21-35%. Добавками могут выступать пуццолан, шлак, полимеры и т.д. Скорость твердения также обозначается буквами: Н – нормально твердеющее вяжущее, С – скорость средняя, Б – быстротвердеющие смеси.

Добавки в цементе также индексируются буквой Д и цифрами, отображающими процент содержания. Д0 – добавок нет, Д20 – в состав цемента включено 20% добавок, в результате чего вещество получается более пластичным. Общее правило такое: чем выше марка, тем больше прочность; чем выше процент добавок, тем эластичнее цемент (но при критичном содержании прочность может падать).

- М100, М200, М300 – производство разных элементов и изделий с нужными характеристиками.

- М400 – применяются при заливке сборного/монолитного железобетона.

- М500 – актуален для производства гидротехнических конструкций и плит, которые находятся в воде переменного уровня, для заливки бордюров и тротуаров, фундаментов всех видов.

- М600 – бетонирование сборных конструкций повышенного качества.

- М700 – работа с постройками, где отмечены высокие нагрузки и зоны напряжения.

Область применения

Область применения цемента напрямую зависит от его свойств и характеристик. В СНиПах и ГОСТах указаны все правила и особенности применения разных марок цемента с определенными техническими характеристиками в строительстве зданий, производстве изделий и т.д. Также влияют на выбор цемента условия его применения, поставленные задачи, особенности эксплуатации.

Где применяют цемент:- Проведение общестроительных работ – от строительства хозпостроек и малоэтажных домов до заливки многоэтажных зданий, в сборных и монолитных фундаментах и перекрытиях, заливке полов, стен. Применяется цемент также для замеса кладочного, штукатурного раствора.

- Дорожно-промышленное строительство – возведение взлетно-посадочных полос, мостов, гидротехнических конструкций, несущих частей многоэтажных зданий.

- Добывающая промышленность – укрепление технических сооружений, тампонирование газовых/нефтяных скважин.

- Сооружения, эксплуатируемые в сложных и агрессивных условиях – при повышенных сульфатах, в кислотах, где наблюдается частое замораживание/оттаивание.

Несколько полезных советов по использованию цемента

Чтобы произведенный из цемента бетонный раствор соответствовал всем требованиям и был пригодным для создания прочных, надежных, долговечных конструкций и изделий, необходимо помнить о некоторых правилах.

Полезные рекомендации по применению цемента:- Хранить вяжущее нужно не больше 3 месяцев и только в защищенном от влаги, ветра месте. Лучше всего на специальных поддонах, в заводских мешках.

- Правильный рецепт следует искать сразу и добавлять компоненты можно лишь на этапе смешивания сухих ингредиентов. Когда цемент затворен водой, добавлять сухие компоненты уже нельзя. Поэтому воду изначально льют по чуть-чуть, добиваясь нужной консистенции.

- Открытый мешок с цементом хранить можно не больше 1 недели при условии низкий влажности и максимум 1 день при высокой влажности.

- Скомковавшийся цемент нельзя использовать – некоторые советуют разбить камни и применять как обычное вяжущее, но реакция уже прошла и обратно не вернуть химическую формулу. Применять такой цемент можно лишь в виде наполнителя и то в объеме, не превышающем треть от общего объема наполнителей.

- При замешивании бетона нужно четко следовать пропорциям, любое отклонение понизит свойства.

- В мороз применять нужно специальный морозостойкий цемент. В сильную жару лучше не работать или организовать тщательный уход за затвердевающим бетоном.

- Больше цемента или слишком высокая марка – не значит выше прочность. Всегда нужно ориентироваться на стандарты и применять ту марку, которая подходит для конкретного вида работ. При выборе вяжущего низкой марки бетон не обеспечит нужные характеристики, высокой – расходы будут не оправданны неактуальными свойствами.

Производство цемента | Центр и сеть климатических технологий

Цемент — это глобальный товар, производимый на тысячах заводов. Отрасль консолидируется во всем мире, но на крупные международные компании приходится лишь 30% мирового рынка. Основным и наиболее заметным рынком цемента является строительная промышленность, где он используется в различных областях, где он смешивается с водой для изготовления бетона. В большинстве современных проектов гражданского строительства, офисных зданий, квартир и жилых домов используется бетон, часто в сочетании с системами стальной арматуры.По данным UNEPTIE, во многих развитых странах рост рынка очень медленный, и цемент в больших объемах используется в основном для строительства инфраструктуры. На рынках развивающихся стран (например, Китая) темпы роста более высокие. Поскольку цементная промышленность носит одновременно глобальный и локальный характер, она сталкивается с уникальным набором проблем, которые привлекают внимание как на местном, так и на международном уровне.

На цемент приходится 83% общего объема энергии, потребляемой при производстве неметаллических полезных ископаемых, и 94% выбросов CO2. Энергия составляет от 20% до 40% общих затрат на производство цемента.Производство цементного клинкера из известняка и мела путем нагревания известняка до температур выше 950 ° C является основным энергоемким процессом. Портландцемент, наиболее широко используемый тип цемента, содержит 95% цементного клинкера. Большое количество электроэнергии используется для измельчения сырья и готового цемента.

В процессе производства клинкера также выделяется CO2 в качестве побочного продукта при кальцинировании известняка. Эти технологические выбросы не связаны с использованием энергии и составляют около 3,5% выбросов CO2 во всем мире и 57% от общих выбросов CO2 от производства цемента.Выбросы при кальцинировании известняка нельзя уменьшить за счет мер по повышению энергоэффективности или замены топлива, но их можно уменьшить за счет производства смешанного цемента и выбора сырья.

Введение

Цемент — глобальный товар, производимый тысячами заводов. Промышленность консолидируется во всем мире, но на крупные международные фирмы приходится лишь 30% мирового рынка (Европейская комиссия, 1997). Основным и наиболее заметным рынком цемента является строительная промышленность, где он используется в различных областях, где он смешивается с водой для изготовления бетона.На обрабатывающую промышленность в целом приходится одна треть мирового потребления энергии. Прямые выбросы промышленной энергии и технологического CO2 составляют 6,7 гигатонн (Гт), около 25% от общих мировых выбросов, из которых 30% приходится на металлургическую промышленность, 27% — на неметаллические минералы (в основном цемент) и 16% — на производство химикатов и нефтехимии (IEA, 2008). Производство цемента включает нагрев, кальцинирование и спекание смешанных и измельченных материалов для образования кликера. В результате производство цемента является третьей по величине причиной антропогенных выбросов CO2 из-за производства извести, ключевого ингредиента цемента.Следовательно, экономия энергии при производстве цемента может снизить воздействие на окружающую среду. В цементной / бетонной промышленности повышение энергоэффективности и сокращение выбросов CO2 может быть достигнуто в основном с помощью двух процедур: (i) путем изменения производственных процессов и (ii) путем корректировки химического состава цемента. Производство и производственные процессы можно улучшить, изменив управление энергопотреблением и вложив средства в новое оборудование и / или модернизацию. Было продемонстрировано, что изменения в химическом составе цемента способствуют экономии энергии и сокращению выбросов CO2, но их широкому распространению пока препятствует тот факт, что разработка нового промышленного стандарта сложна и требует времени.Это, в частности, относится к цементной промышленности, которая является высококапиталоемким и конкурентоспособным сектором с длительным экономическим сроком службы существующих мощностей, так что изменения в существующем капитале не могут быть легко внесены.

Наибольшие возможности для повышения энергоэффективности и сокращения выбросов CO2 могут быть достигнуты за счет улучшения процесса производства цемента. В цементной промышленности пиропроцессинг (переработка сырья в цемент при высокой температуре, например, выше 8000C) является очень распространенной технологической процедурой, на которую приходится 74% энергопотребления в мировой цементной / бетонной промышленности. Поскольку термический КПД за счет использования этой традиционной технологии пиропроцессинга в среднем немного превышает 30% (Mersmann, 2007), существуют значительные возможности для улучшений. На измельчение и помол приходится 5,8% энергопотребления цемента / бетона (Choate, 2003). Эти операции имеют энергоэффективность от 6 до 25%, а также предлагают большие возможности для экономии энергии.На следующем рисунке представлен процесс производства цемента.

Потенциальные возможности для повышения энергоэффективности и снижения выбросов CO2 при производстве сырья и производстве бетона меньше, чем при производстве цемента. Например, выбросы CO2 во время транспортировки можно снизить, заменив дизельное топливо биодизелем. Обычно повышение энергоэффективности пропорционально сокращает выбросы CO2, образующегося при сжигании ископаемого топлива и производстве электроэнергии.Однако следует отметить, что сокращение выбросов CO2 от производства цемента на процент, пропорциональный повышению энергоэффективности, невозможно. Более половины выбросов CO2, связанных с цементом / бетоном, являются результатом химических реакций, необходимых для преобразования сырья, а не результатом энергии, необходимой для этих реакций. Например, если топливо с почти нулевым выбросом CO2 (например, ядерная энергия, биомасса) использовалось для всех потребностей в энергии пиропроцессинга, то выбросы CO2 можно было бы сократить на 54%.

.Завод производственной линии цемента, производственная компания OEM / ODM производственной линии на заказ

Всего найдено 1380 заводов и компаний по производству цемента с 4140 продуктами. Получите высококачественную линию по производству цемента из нашего огромного выбора надежных заводов по производству линий по производству цемента. Бриллиантовый член| Тип бизнеса: | Производитель / Завод |

| Основные продукты: | Цемент Производство Линия , Вращающаяся печь, Валковый пресс |

| Mgmt.Сертификация: | ISO9001: 2008 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | Собственный бренд, ODM, OEM |

| Расположение: | Наньтун, Цзянсу |

| Тип бизнеса: | Производитель / Завод |

| Основные продукты: | Вращающаяся печь, шаровая мельница, активная известь Производство Линия , Цемент Производство Линия , Линия кальцинирования магния |

| Mgmt.Сертификация: | ISO9001: 2015, ISO14001: 2015, OHSAS18001: 2007 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | Собственный бренд |

| Расположение: | Чжэнчжоу, Хэнань |

| Тип бизнеса: | Производитель / Завод , Торговая компания |

| Основные продукты: | Блок AAC Производство Линия , Стеновая панель ALC Производство Линия , Легкая стеновая панель Производство Линия и оборудование для автоклавного кирпича. |

| Mgmt. Сертификация: | ISO9001: 2008 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | Собственный бренд, ODM, OEM |

| Расположение: | Линьи, Шаньдун |

| Тип бизнеса: | Производитель / Завод , Торговая компания |

| Основные продукты: | Машина AAC Производство Линия , Машина для производства кирпича, Машина для производства труб, Машина для производства строительных растворов, Машина для производства гипсового порошка |

| Mgmt.Сертификация: | ISO 9001 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | Собственный бренд, ODM, OEM |

| Расположение: | Линьи, Шаньдун |

| Тип бизнеса: | Производитель / Завод , Торговая компания |

| Основные продукты: | Машина для производства бетонных блоков, Машина для производства бетонных стеновых панелей EPS, Машина для производства бетонных труб, Машина для производства бетонных плит, Производство блоков AAC Линия |

| Mgmt.Сертификация: | ISO 9001 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | ODM, OEM |

| Расположение: | Наньнин, Гуанси |

| Тип бизнеса: | Производитель / Завод , Торговая компания |

| Основные продукты: | Оборудование для производства плит MGO, оборудование для производства плит из волокна , цемента, , оборудование для производства огнестойких плит |

| Mgmt.Сертификация: | ISO 9001, ISO 9000 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | Собственный бренд, ODM, OEM |

| Расположение: | Цзинань, Шаньдун |

Высокоэффективная производственная линия цементного завода

продуктовая линейка цементного завода

A. Краткое описание продуктовой линейки цементного завода на продажу:

1. Метод производства — сухой процесс. Будет использована производственная линия вращающейся печи (φ3,5 × 54 м) с пятиступенчатым циклонным подогревателем и печью разложения.

2. Производственные масштабы и мощность

Производственная мощность составляет 1500 т / сут для клинкера и 500 000 т / сут для портландцемента при смешивании с гипсом.

3. Типы цемента

Используемая технология и оборудование позволяют производить цемент 32,5 МП и 42,5 МП в соответствии с китайским стандартом GB175-1999. Их можно отрегулировать в соответствии с рыночным спросом.

4. Свойства сырья химический состав

Название | LOI | SiO2 | Al2O3 | Fe2O3 | Cago | K2O | Na2O | SO3 | Cl- | Вода содержание | |||||||||||||||||||||||

Известняк | 39.27 | 7,17 | 2,93 | 1,25 | 46,94 | 1,03 | 0,13 | 0,23 | 0,23 | ||||||||||||||||||||||||

Сланец | 21,89 | 36,14 | 10,39 | 3.27 | 22,03 | 0,8 | 0,99 | 0,33 | 0,015 | 0,46 | |||||||||||||||||||||||

03 900.1095,5 | 1,00 | 0,20 | 0,90 | 0,50 | 4 030303 | 1.40 | 0,60 | 0,20 | 30,52 | 0,05 | 0,10 | 0,10 | 47,10 03железо 11,5 30,56 22,12 26,91 1,12 54 54 054 0 |

5.Топливо

Технические характеристики мазута: Мин. значение ≥9000 ккал / кг (37620 кДж / кг)

Новая пятиступенчатая циклонная система предварительного нагревателя, высокоэффективный решетчатый охладитель с воздушными балками, многопроходная горелка для измельчения угля, тепловой вентилятор, электрический пылеуловитель, а также Цепной конвейер, применяемый на этом цементном заводе в качестве элеватора с цепными бортами, может гарантировать, что технология будет продвинута по сравнению с другими производственными линиями того же масштаба.

6.Основной объем предлагаемой линейки цементного завода:

а. Механическое оборудование цементного завода Линия продуктов:

1. Дробление и транспортировка известняка |

2. Дробление и транспортировка глины |

3. Куча предварительной гомогенизации глины и железного порошка |

4. Грунт предварительной гомогенизации известняка |

5.Станция дозирования сырья |

6. Измельчение сырья и обработка выхлопных газов |

7. Бункер гомогенизации сырьевой муки и подающая печь |

8. Выход из печи |

9. Ротационная печь и тройной воздуховод |

10. Вход печи и транспортировка клинкера |

11. Дробление и транспортировка сырого угля |

12.Отвал и транспортировка сырого угля для предварительной гомогенизации |

13.Подготовка и транспортировка угольного порошка |

14. Хранение, дозирование и транспортировка клинкера, гипса |

15. Дробление и транспортировка гипса |

16. Измельчение и транспортировка цемента |

17. Хранение и отгрузка цемента |

18.Упаковка и транспортировка цемента |

19. Оборудование для химической лаборатории |

б. Электрооборудование и автоматизация цементного завода

7. Основное оборудование производственной линии цементного завода: a. вращающаяся печь для обжига b. вертикальная валковая мельница c. мельница угольная

d. цементная шаровая мельница e. дробилка f. Конвейер

8. Упаковка продуктовой линейки нашего цементного завода:

B.Основные преимущества наших услуг для продуктовой линейки цементного завода

- Единый источник полного ноу-хау в области проектирования, закупок и строительства

- Полная поддержка в течение всего жизненного цикла, от первоначального исследования сырья до окончательного ввода в эксплуатацию

- Полная интеграция и взаимосвязь продуктов , Включая все вспомогательное оборудование

- Кратчайшие сроки до полного производства

- Единый источник для всех требований к обслуживанию

- Опыт и ноу-хау для ограничения проектных рисков

- Надежные, энергоэффективные технологии

C.Цех обработки и сертификат цементного оборудования:

.Линия по производству цемента / Оборудование для производства цемента / Машина для производства цемента

линия по производству цемента / оборудование для производства цемента / машина для производства цемента

Описание продукта

1. внедрение оборудования для цементного завода

Мы, Henan Zhengzhou Mining Machinery Co., ltd , можем предоставить комплексные технологические решения и поддержку производственное оборудование линии по производству цемента ( цементный завод).

1) Проектная мощность: 150-3000TPD

2) Согласно особым требованиям заказчика к проектированию.

3) у нас есть профессиональные инженеры-технологи, инженеры по оборудованию, инженеры-электрики и т. Д.

4) наше проектное предложение и оборудование могут увеличить производительность на 20-30%

2.Оборудование для цементного завода Преимущества:

1). Простота установки, эксплуатации и настраиваемый, настраиваемый;

2).Предпродажная подготовка: НИОКР и консультационная поддержка;

3). После продажи: обучение навыкам и поддержка запасных частей;

4). Высокая надежность;

5). Простая структура и простота в эксплуатации;

6) .Легкая замена изнашиваемых и запчастей;

7). Длительное время послепродажного обслуживания;

8). Высокая эффективность;

9). Широкий выбор;

3. Производственный процесс

Линия по производству цемента состоит из 8 частей: сырье, подготовка сырья, дробление и предварительная гомогенизация, гомогенизация сырья, предварительный нагреватель и кальцинатор, обжиг бетонного клинкера, шлифовки и бетонирования.

4. Основное оборудование цементного завода

Вращающаяся печь является основным оборудованием цементного завода. Вращающиеся печи, производимые нашей компанией, можно разделить на сухие и мокрые. Их также можно использовать в химической промышленности, металлургии и т. Д. После технического обновления оборудование вращающейся печи для спекания, производимое нашей компанией, оснащено плунжерным насосом с высокой прецессией, регулируемым клапаном, воздушным уплотнением контактного графитового блока и другими национальными передовыми технологиями. технологии.

Информация о компании

Компания Henan Zhengzhou Mining Machinery Co., Ltd, расположена в промышленном парке Wulong в Чжэнчжоу Xingyang, столице провинции Хэнань. Он находится на пересечении шоссе 310 и Xingmi Road, недалеко от шоссе, железнодорожного вокзала, West Zhongyuan Road, центра города Чжэнчжоу и международного аэропорта Чжэнчжоу. Состояние транспортировки очень удобное.

Основная продукция компании: шаровая мельница , вращающаяся печь, вертикальный подогреватель, охладитель, дробилка, металлургическая коксовая печь, магнитный сепаратор, флотационная машина, классификатор, питатель, ковшовый элеватор, подогреватель, пылеуловитель, элеватор, сушилка и Другое оборудование относится к металлургии, цементу, извести, переработке полезных ископаемых, огнеупорам, химической промышленности .Продукция Henan Zhengzhou Mining Machinery Co., Ltd была продана во все провинции Китая и экспортировалась в Россию, Корею, Вьетнам, Малайзию, Непал, Бангладеш, Мексику, Армению, Африку, Южную Америку и другие страны и регионы.

Сертификаты

Наши услуги

Предпродажные услуги: энтузиазм

Мы предоставим вам профазный план, схему технологического процесса и оборудование производителя

в соответствии с вашими особыми требованиями.

Услуги по продаже: обслуживающий персонал

Отправить технических специалистов на стройплощадку для руководства установкой и настройкой, обучения операторов

и завершения проверки и принять вместе с вами.

Послепродажное обслуживание: верность

Чтобы установить долгую дружбу, мы будем регулярно наносить ответный визит клиентам.

Кроме того, мы предоставляем годовую гарантию, чтобы ваша машина работала стабильно. Мы всегда храним запасные части определенного уровня

, что означает, что запасные части могут быть отправлены вам сразу.

Приглашаем посетить нашу компанию и мастерскую, мы искренне надеемся на сотрудничество с вами. Мы предоставим вам наиболее подходящие товары по разумной цене.

.