Полистиролбетон своими руками в домашних условиях: состав и пропорции

Полистиролбетон – это разновидность легкого бетона. В его состав входят цемент, вода, ПАД и полистирол. К преимуществам относят хорошие теплоизоляционные характеристики, малый вес, который создает минимальную нагрузку на основание дома. Его можно сделать самостоятельно в домашних условиях, и он легко обрабатывается.

Оглавление:

- Из чего состоит полистиролбетон?

- Инструкция по изготовлению

- Советы и рекомендации

Такой бетон заметно отличается прочностными характеристиками от других подобных материалов. Все благодаря высокой степени адгезии цемента с полистирольными гранулами. Для производства не требуется тяжелый щебень, поэтому блоки легко перевозить и класть даже одному человеку.

Состав и соотношение

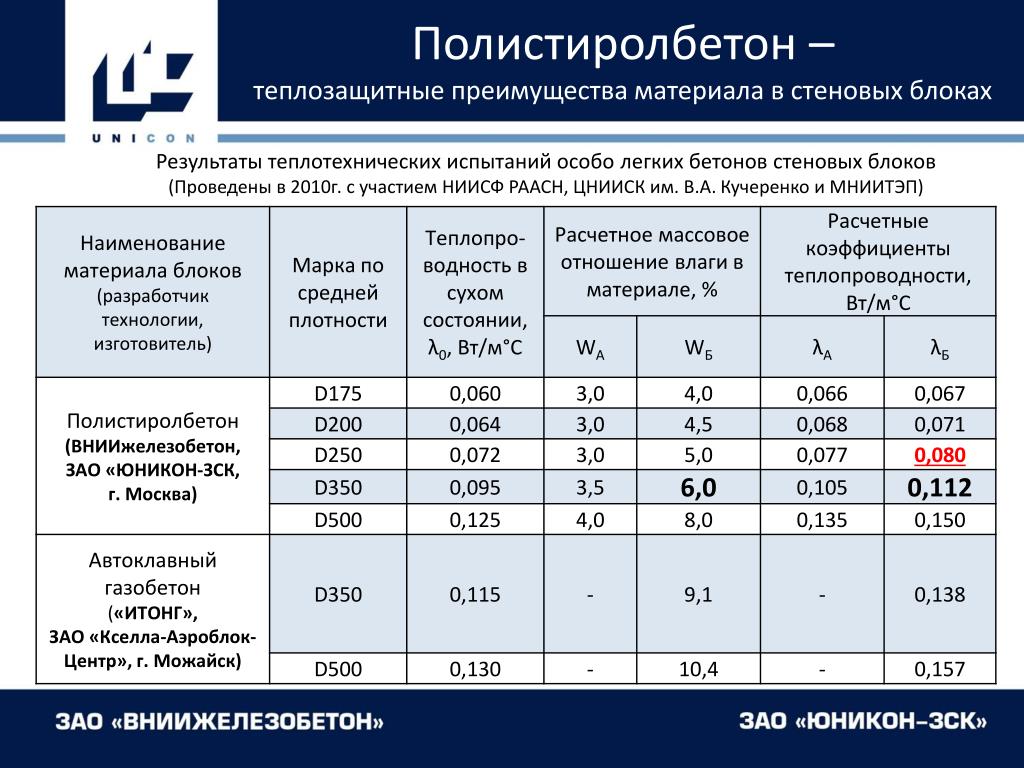

Коэффициент теплопроводности зависит от плотности полистиролбетона, но находится он всегда в диапазоне 0,055-0,145 Вт/м·К.

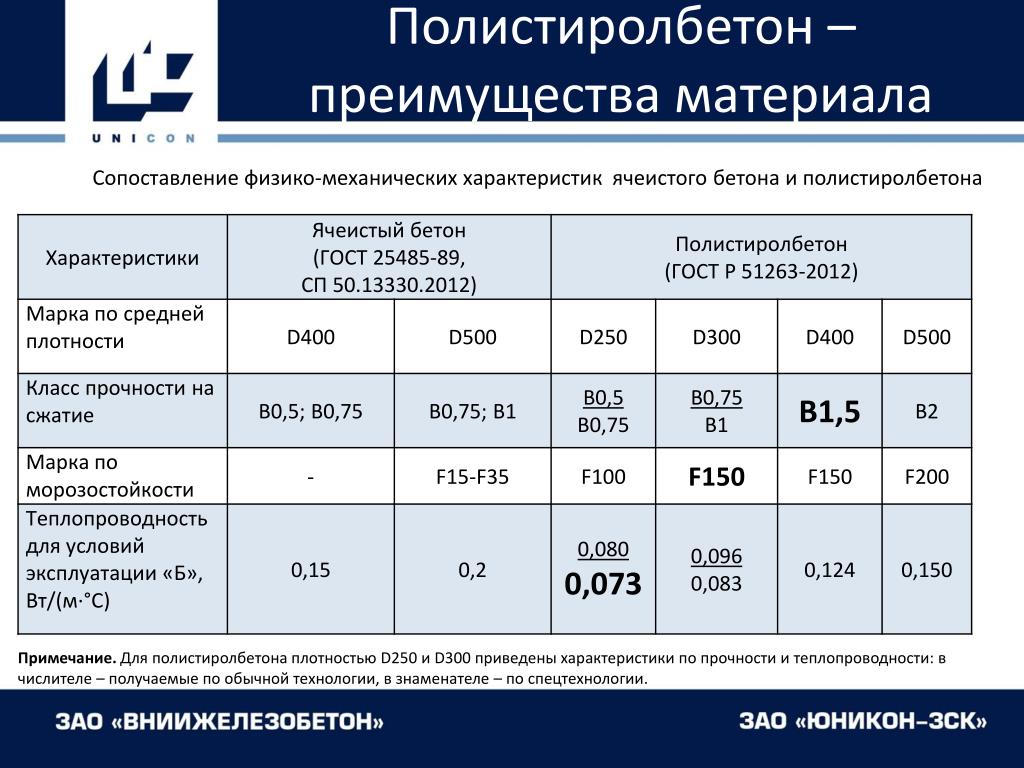

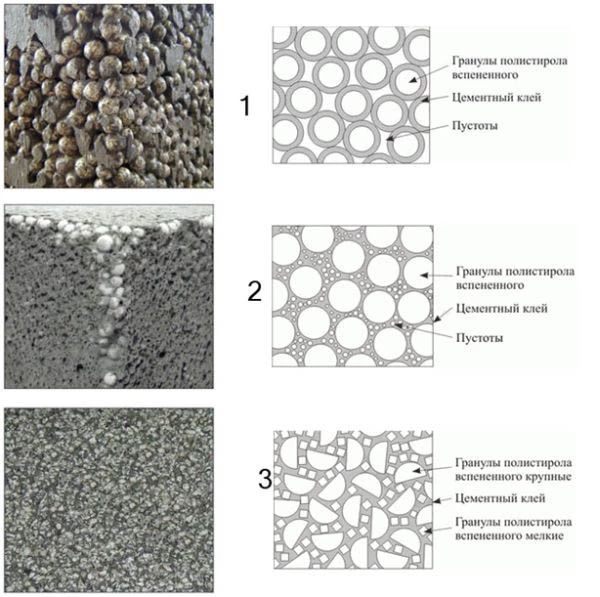

Различается полистиролбетон по структуре – она может быть плотной, с мелкими и крупными порами. В домашних условиях в основном изготавливают первый тип материала, так как для его производства не требуется специальное оборудование.

Циклов морозостойкости у полистиролбетона меньше, чем у других бетонных изделий. Если сделать блоки самому, то максимально возможный показатель морозостойкости не будет превышать F25, а у заводских – F25-100. Но этот недостаток перекрывается низким коэффициент теплопроводности, устойчивостью к солнечному излучению, плесени и хорошей степенью адгезии.

Бывает следующих видов:

- теплоизоляционный – D150-200;

- теплоизоляционно-конструкционный – D250-350;

- конструкционно-теплоизоляционный – D400-600.

Для строительства стен потребуется марка не ниже D500, для менее нагружаемых конструкций, например, перегородок, достаточно D300-D400. Если блоки полистиролбетона будут применяться только в качестве теплоизоляционного слоя, то D200-D300. Также раствор отлично подходит для заливки пола на втором этаже дома. Тогда нагрузка на перекрытия будет меньше, чем при заливке стандартной бетонной стяжки. Каждый третий ряд кладки необходимо армировать, чтобы конструкция получилась максимально прочной.

Руководство приготовления по шагам

Перед тем как начать делать полистиролбетон своими руками, нужно точно рассчитать марку бетона. Так как именно от нее зависит максимальная нагрузка, которую он сможет выдержать. Блоки с минимальной прочностью используются только в теплоизоляционных целях, а с повышенной для строительства несущих конструкций.

Для их производства понадобится цементный порошок, полистирольные гранулы, поверхностно-активные добавки и вода. Пропорции компонентов напрямую зависят от назначения материала. Если нужна марка D200, то потребуется смешать все в следующем соотношении: 16 кг цементного порошка М400, 0,1 кг поверхностно-активных добавок и 9 л воды.

Если нужна марка D200, то потребуется смешать все в следующем соотношении: 16 кг цементного порошка М400, 0,1 кг поверхностно-активных добавок и 9 л воды.

Чтобы получить D500, перемешиваются компоненты в другой пропорции: 4,1 кг цемента, 0,08 кг поверхностно-активных добавок и 15 л воды. Чем больше пропорция цемента в составе, тем выше его прочностные характеристики, но тем меньше теплоизоляционные свойства.

Наличие поверхностно-активных добавок обязательно, так как они способствуют равномерному распределению гранул по всему объему смеси и обволакиванию их цементом. Чтобы уменьшить расходы цемента и уплотнить раствор, в него можно всыпать песок, но не более 15% от всего объема цементного порошка. Если вместо ПАД применяется обычное моющее средство, то на 10 л воды достаточно 0,05 л.

В качестве поверхностно-активных добавок используется древесная обмыленная смола, моющее средство (для посуды, шампунь) или пластификаторы. Применяются в соотношении 2% от всего объема цементного порошка. Чем меньше цемента, тем больше их требуется вводить. Перед добавлением пластификаторов, следует изучить их инструкцию, так как некоторые из них необходимо заранее развести с водой, а другие сразу же засыпаются в раствор при замешивании. ПАД не только способствуют равномерному распределению цемента по смеси, но и снижает риск растрескивания материала.

Чем меньше цемента, тем больше их требуется вводить. Перед добавлением пластификаторов, следует изучить их инструкцию, так как некоторые из них необходимо заранее развести с водой, а другие сразу же засыпаются в раствор при замешивании. ПАД не только способствуют равномерному распределению цемента по смеси, но и снижает риск растрескивания материала.

Чтобы полистиролбетон получился наилучшего качества, необходимо соблюдать соотношения компонентов и последовательность их ввода. Если планируется изготавливать блоки, то сначала сооружаются формы. Сделать их можно из фанеры или досок. Если основание, на котором будут стоять формы, ровное, то необязательно обустраивать в них дно.

Пошаговая инструкция:

- В емкость или бетономешалку засыпается цемент и вода, после чего все перемешивается до однородной консистенции.

- В смесь всыпается просеянный песок.

- Добавляются гранулы полистирола, но не весь объем сразу, а лишь часть. Как только раствор перемешивается до однородного состояния, высыпают следующую часть гранул.

- Вливается поверхностно-активная добавка или моющее средство.

Если изготавливаются блоки в формах, то их оставляют застывать на 1-3 дня. Время схватывания зависит от температуры в помещении и влажности. После вытаскивания из форм оставляют набирать прочность на 2 недели, потом можно приступать к их кладке. Если полистиролбетон производится в зимнее время, то после заливки раствора в опалубку его нужно оставить минимум на неделю.

Полезные рекомендации

1. Чтобы конструкция прослужила как можно дольше, советуется закрыть ее отделочными материалами для защиты от внешних воздействий (атмосферных осадков, пыли), например, штукатуркой.

2. Добавляя воду при замешивании, следует учитывать, что смесь должна получиться не слишком жидкой и не сухой. Соотношение можно подобрать методом проб и ошибок на небольшом объеме. Если будет избыточное количество воды, то показатель прочности блоков ухудшится, а если недостаточное, то после высыхания в них появятся трещины.

3. Для замешивания рекомендуется приобретать только качественный полистирол и наполнители. Если использовать пластификатор неизвестной марки, то могут значительно ухудшиться показатели морозостойкости и устойчивости к влаге.

4. Для кладки используется специальный клеевой состав, но не цементно-песчаный раствор. Разводить его нужно только по указанному на нем руководству. Тогда швы получатся тонкими и вероятность появления мостиков холода снизится.

5. Чтобы проверить качество и правильность подобранного соотношения, советуется заранее изготовить несколько блоков и дождаться полного набора ими прочности. Качественный материал при распиливании не будет крошиться и разрушаться под тяжестью, а также выдержит постоянный нагрев в течение полутора часов.

6. Главный недостаток – это высокая цена. Чаще всего производят блоки габаритами 60х30х38 см (длина, ширина, высота).

Главный недостаток – это высокая цена. Чаще всего производят блоки габаритами 60х30х38 см (длина, ширина, высота).

Стоимость гранул зависит от их размера. Чем меньше фракция, тем выше цена, но тем прочнее и надежнее получится полистиролбетон. Песок можно не покупать, а использовать речной, главное – тщательно просеять от мусора.

Полистиролбетон своими руками — пропорции, технология, видео

Сегодня строители все чаще отказываются от применения традиционных стройматериалов в пользу более современной продукции – полистиролбетона и пенополистиролбетона. В этом нет ничего удивительного, ведь при таких же прочностных характеристиках и долговечности, они отличаются более низкой стоимостью и рядом других преимуществ. Также стоит отметить и простоту использования этих материалов. Полистиролбетон своими руками может изготовить даже неопытный строитель.

Однако, прежде, чем приступить к производству этого материала, рассмотрим, чем полистиролбетон отличается от пенополистиролбетона.

Есть ли разница между полистиролбетоном и пенополистиролбетоном

Оба этих материала изготавливаются по одной технологии: из легких композитных растворов, состоящих из цемента, песка, воды и пластификаторов. Отличия заключаются только в дополнительных добавках.

В пенополистиролбетоне присутствует специальные ПВГ-гранулы различного размера, за счет чего морозостойкость готового продукта повышается. Исходя из этого, этот состав считается теплее обычного полистиролбетона, не содержащего в своем составе пены.

Полезно! В зависимости от диаметра фракций гранул пенополистирола, меняется плотность, устойчивость и теплопроводность готового материала.

Однако даже без специальных пенообразующих гранул, этот материал выгодно отличается от газобетонных и пенбетонных блоков и успешно используется в строительстве.

Преимущества полистиролбетона

Среди основных преимуществ этого строительного сырья стоит выделить:

- Низкую теплопроводность. Легкий бетон используется для утеплительных работ, так как плохо проводит тепло.

- Легкость. За счет низкого веса, конструкции, выполненные из этого материала, отличаются минимальной усадкой.

- Долговечность. Срок эксплуатации изделий из этого материала составляет до 100 лет.

- Огнеупорность. Легкий бетон хорошо переносит высокие температуры (соответствует классу горючести Г1).

- Безопасность для окружающей среды.

- Хорошую звукоизоляцию.

- Легкость обработки различными строительными инструментами. Если вы изготовили полистиролбетонные блоки своими руками и просчитались с их габаритами, то при необходимости их можно просверлить, распилить, фрезеровать или скрепить гвоздями.

- Устойчивость к трещинообразованию.

- Низкое водопоглащение.

- Негорючесть.

При изготовлении изделий из этого материала необходимо придерживаться определенных требования и рекомендаций.

Состав и оптимальные пропорции полистиролбетона

Изготовление и заливка блоков производится по стандартной технологии, подразумевающей четкое соблюдение пропорций и последовательности смешивания ингредиентов. В зависимости от соотношения разных компонентов, будут меняться теплоизоляционные свойства и прочность готовых изделий. Также стоит обращать внимание на диаметр гранул ПВГ-бетона (если вы планируете изготовить пенополистиролбетон) и учитывать маркировку цемента.

В зависимости от соотношения разных компонентов, будут меняться теплоизоляционные свойства и прочность готовых изделий. Также стоит обращать внимание на диаметр гранул ПВГ-бетона (если вы планируете изготовить пенополистиролбетон) и учитывать маркировку цемента.

Перед началом строительных работ, определите, какие именно функции должны выполнять элементы, изготовленные из легкого бетона, и на основе этих требований произведите расчет необходимого количества материалов. Это позволит избежать затрат, связанных с появлением излишков после окончания работ или задержки строительства из-за простоя в ожидании подвоза недостающего количества сырья.

Для получения разных марок смесей, учитывайте следующие пропорции компонентов (из расчета на 1м3):

| Марка смеси | Марка и количество цемента | Полистирол | Вода | Другие компоненты |

|---|---|---|---|---|

| D200 | 160 килограмм марки М400 | 8 кг | 100 литров | 1 кг смолы древесной омыленной |

| D300 | 160 килограмм марки М400 | 9 кг | 95 литров | 75 килограмм песка, 5 кг латекса |

| D400 | 160 килограмм марки М300 | 10 кг | 115 литров | 110 кг песка, 4 килограмм латекса |

| D500 | 215 килограмм марки М300 | 11 кг | 130 литров | 180 кг песка, 5 килограмм латекса |

Придать дополнительную прочность конструкции, выполненной из полистиролбетона, можно путем добавления в состав армирующего волокна, которое позволить минимизировать микродеформации при эксплуатации в условиях значительных колебаний температур.

Полезно! Для придания материалу дополнительных водоотталкивающих характеристик, специалисты рекомендуют добавить в раствор деготь.

Необходимые инструменты

Для того, чтоб приготовить раствор легкого бетона в бытовых условиях, вам понадобятся следующие инструменты:

- Бетономешалка, либо любая тара, в которой можно произвести замес вручную (садовой лопатой или тяпкой) или при помощи дрели со специализированной насадкой.

- Компоненты для приготовления раствора, согласно таблице.

- Ведро или совковая лопата, с помощью которой вы будете отмерять количество компонентов.

- Формы для производства блоков. Изготовить их можно самостоятельно, например, сколотив между собой старые доски и обработав внутреннюю поверхность, полученной матрицы, машинным маслом.

Порядок проведения работ

Для приготовления смеси с использованием гранулированного полистирола необходимо выполнить следующие действия:

- В бетономешалке или емкости для приготовления смеси замешайте цемент в необходимой пропорции.

- Добавьте песок, который предварительно необходимо просеять через сито.

- Засыпьте полистирол в несколько этапов. Прежде, чем добавлять следующую порцию, необходимо довести раствор до состояния однородной массы.

- Вмесите пластификаторы и другие дополнительные добавки.

Изготовление полистиролбетона наглядно показано на видео:

Внимание! Готовая смесь должна выйти пластичной — не сухой и не жидкой.

Формирование полистиролбетонных блоков

Как уже было сказано выше, формы для заливки могут быть изготовлены из подручных материалов. При сколачивании матрицы необходимо контролировать размеры ячеек, чтоб все готовые изделия были одинаковыми. Если заливка блоков проводится на ровной поверхности, то в заделке дна форм нет необходимости.

При сколачивании матрицы необходимо контролировать размеры ячеек, чтоб все готовые изделия были одинаковыми. Если заливка блоков проводится на ровной поверхности, то в заделке дна форм нет необходимости.

При подготовке матрицы, учитывайте стандартные размеры строительных блоков:

- длина – 595 мм;

- толщина – 375 мм;

- ширина – 295 мм.

Для формирования изделий необходимо заполнить матрицы готовым раствором, и оставить их затвердевать, как минимум на сутки. Время затвердевания может варьироваться, в зависимости от температуры воздуха, влажности и активности вяжущих материалов.

После затвердевания, готовые блоки должны отстояться в течение двух- трех недель в прохладном месте при невысоком уровнем влажности.

Полистиролбетон своими руками: изготовление, состав, пропорции

Полистиролбетон является популярным строительным материалом, который отличается высокими теплоизоляционными и прочностными свойствами. Его применяют для различных целей, начиная от возведения стен и заканчивая утеплением напольного покрытия. За счет простой технологии изготовления полистиролбетона и минимальных затрат производство материала становится популярным направлением в частном бизнесе.

За счет простой технологии изготовления полистиролбетона и минимальных затрат производство материала становится популярным направлением в частном бизнесе.

Изготовление раствора

Тема производства полистиролбетона своими руками возникает у многих застройщиков, особенно если необходимо создавать изделия для утепления и обустройства стен.

В составе раствора присутствует цементная смесь и гранулированный пенополистирол (шарики пенопласта). Они характеризуются высокими теплоизоляционными свойствами и обеспечивают высокую степень теплозащиты. Еще в состав добавляются пластификаторы, способствующие повышению прочности и надежности конечной продукции.

И самостоятельное изготовление полистиролбетона имеет массу плюсов, поскольку оно позволяет получить полезный опыт и снизить финансовые затраты на реализацию строительного проекта.

Свойства и назначение

Характеристики полистиролбетона учитывают его легкость и практичность. Такой композитный материал производится по простой технологии с минимальными финансовыми вложениями.

Характеристики

Полистиролбетон относится к группе композиционных стройматериалов, основанных на портландцементе или его разновидностях, кремнеземистом заполнителе, а также пористом компоненте.

Процесс изготовления предусматривает равномерное соединение исходного сырья, включая:

- Цементную смесь.

- Песок.

- Воду.

- Гранулированный полистирол.

Раствор помещается в подготовленные формы или опалубку на стройплощадке. Чтобы создать качественный материал, можно задействовать простые смесители.

К основным свойствам полистиролбетона следует отнести:- Большой срок службы — больше 100 лет.

- Соответствие стандартам экологической безопасности.

- Высокая степень паропроницаемости.

- Устойчивость к воспламенениям.

- Высокие влаго- и морозостойкие свойства.

- Хорошие шумоизоляционные параметры.

- Технологичность — за счет небольшого веса и правильной геометрии блоков, создавать на их основе стены и перекрытия достаточно просто и быстро.

- Теплоизоляционные свойства — стеновая конструкция толщиной 30 см может удерживать столько тепла, как кирпичная стена на 180 см. Показатели теплопроводности варьируются от 0,7 до 0,1 Вт/мС. Это способствует снижению затрат тепловой энергии в 5 раз.

- Паропроницаемость. За счет хорошего пропускания влаги и воздуха стены из полистиролбетона могут «дышать», что обеспечивает стабильную регуляцию влажности.

- Долговечность — по мере эксплуатации полистиролбетонные блоки приобретают дополнительную прочность. Заявленный срок службы превышает 100 лет.

- Температурный диапазон, при котором разрешается использование материала, варьируется в пределах -60…+70°C.

- Доступная стоимость — 1 кв. м стены из полистиролбетона обойдется намного дешевле, чем другой вариант.

- Теплоинертность — здания эффективно прогреваются, при этом их охлаждение занимает большой промежуток времени.

- Экологичность — поскольку для производства материала используется цемент, вода, древесная смола и безопасный полистирол, конечная продукция соответствует всем требованиям экологичности.

- Класс горючести — по показателям пожаробезопасности полистиролбетон относится к классу НГ1 (негорючий). Материалу не страшны влияния открытого огня, поскольку при воспламенениях поверхностные гранулы начинают испаряться.

- Вес — блоки размером 200х300х600 мм весят не больше 18 кг. Такая характеристика обеспечивает высокую скорость кладки и уменьшенный объем трудозатрат.

- Прочностные показатели — стена толщиной 30 см способна выдерживать распределенную нагрузку до 35 т на пог. м.

- Гидроизоляционные свойства — материал поглощает не больше 4% влаги, что в 4 раза меньше, чем кирпича или древесины. Вероятность образования грибков практически исключается.

- Шумоизоляция — 30 см стена способна поглощать больше 70дБ звука.

Область применения

Перед тем как начать производить полистиролбетонные блоки своими руками, следует рассмотреть основные сферы их применения. Такие конструкции востребованы при обустройстве стяжки или внутренних перегородок, возведении стен и утеплении построек разного назначения.

Такие конструкции востребованы при обустройстве стяжки или внутренних перегородок, возведении стен и утеплении построек разного назначения.

Еще материал используется при производстве фасадных панелей или жидких растворов для заливки монолитных объектов.

Достоинства

К плюсам полистиролбетонных изделий относят такие пункты:

- Изделия из полистиролбетона не нуждаются в дополнительном утеплении пенопластом или минеральной ватой, поскольку они характеризуются высокими теплоизоляционными свойствами.

- Звуко- и теплоизоляция входят в список ключевых преимуществ, за счет которых люди выбирают полистиролбетон — теплопроводность материала достаточно низкая, поскольку при его укладке практически не появляются швы. Заявленная шумоизоляция равна 37 ДБ для стены с толщиной 100 мм. Соединение элементов требует использования специального клея.

- Обрабатывать материал достаточно легко и комфортно. При этом самостоятельное производство отличается низкой материалоемкостью и снижает потребность в растворе на 70%.

- Монтажные работы не требуют особых навыков и выполняются в короткие сроки. За счет небольшого веса и габаритов транспортировка, закрепление и другие действия с блоками упрощаются.

- Улучшенная устойчивость к негативным влияниям окружающей среды. Изделия не боятся воздействия влаги, отрицательных температур, плесени или грибка.

- Эксплуатационный срок материала может превышать 100 лет. Благодаря этому достоинству он пользуется большой популярностью и применяется в разных сферах человеческой деятельности.

- Конструкции на базе блоков полистиролбетона соответствуют современным стандартам экологической и санитарно-гигиенической безопасности.

- Обработка поверхностей изделий не требует особых усилий или навыков.

Недостатки

Однако кроме плюсов, пенополистиролбетон может иметь и важные недостатки. Среди них:

- Небольшая прочность крепления. Для монтажа дюбелей и анкерных крепежей понадобится использование бетонной смеси марки М150.

Если упустить этот момент, элемент можно будет изъять руками. В продаже предлагаются специальные анкеры и дюбеля для полистиролбетона.

Если упустить этот момент, элемент можно будет изъять руками. В продаже предлагаются специальные анкеры и дюбеля для полистиролбетона. - Ухудшенная плотность. Подобная характеристика усложняет процесс монтажа окон и дверей, из-за чего материал может деформироваться, а фурнитура — просесть. При несоблюдении технологии монтажа по мере эксплуатации крепежные детали сильно расшатаются.

- Плохое сцепление элементов при незначительном содержании полистироловых гранул в составе.

- Необходимость проведения отделочных работ как снаружи, так и внутри постройки. Все поверхности из блоков нуждаются в дополнительном оштукатуривании, однако многие владельцы утверждают, что подобный материал плохо сцепляется со штукатуркой и приходится проводить обработку стен. Для наилучшего результата рекомендуется делать штукатурный слой на 1,5 см снаружи и 2 см внутри.

- Уязвимость к воздействию огня. Без надлежащей обработки блоки становятся хрупким материалом, который быстро воспламеняется.

- Недостаточная паропроницаемость. По этому показателю материал уступает газобетонным или пенобетонным блокам, из-за чего внутри постройки сохраняется микроклимат и влажность, а стены перестают «дышать». Для предотвращения негативных последствий необходимо обустроить функциональную вентиляционную систему.

Материалы для производства

Приготовление полистиролбетона предусматривает использование цементной смеси и гранулированного полистирола (его можно заменить пенопластом). Подобное сырье характеризуется высокими теплоизоляционными свойствами, способствующими надежной защите постройки от промерзания. Показатели морозостойкости зависят от плотности бетонной смеси и основных добавок.

Список необходимых компонентов для производства выглядит таким образом:- Цементная смесь марки М400. Если использовать состав высшей марки, раствор нужно разбавить песком в пропорциях 2:1.

- Пенополистирол. Компонент продается в строительных гипермаркетах.

- СДО — специальная добавка, которая добавляет в смесь воздух и способствует появлению воздушных пузырьков, повышающих теплоизоляцию.

- Пластификаторы. Концентрация этих добавок в составе определяется особенностями смеси.

Оборудование

Для самостоятельного производства полистиролбетонных блоков необходимо подготовить специальное оборудование. Его тип определяется объемами продукции, которую нужно изготовить.

Так, применяются следующие варианты:- Конвейерная линия. Характеризуется полной автоматизацией и практически не нуждается в привлечении человеческой силы. Готовые детали характеризуются правильной геометрией и высокими эксплуатационными свойствами.

- Стационарная линия. Относится к бюджетному оборудованию, но требует вмешательства работников.

- Компактные агрегаты. Разработаны для развития частного бизнеса. Их производительность достигает 30 м³ в сутки.

Наиболее бюджетным вариантом является набор из бетономешалки, исходного сырья и форм, куда будет помещаться размешанная консистенция.

При необходимости производить больше 25-30 м³ блоков в сутки понадобится покупка парогенератора, способствующего бесперебойной загрузке смеси.

Пропорции цемента

Пропорции на 1м3 для производства полистиролбетона выглядят следующим образом:

- 840 л вспененных и обработанных гранул.

- 200 кг цементной смеси.

- 100 л воды.

Конечный вес полистиролбетона зависит от используемых пропорций. В большинстве случаев принято применять такое соотношение массы и пропорций.

Как делать

Разобравшись, что такое пенополистиролбетон и как самостоятельно рассчитать его пропорции, можно переходить к производственным работам.

Перерасчет объемов

Указанная рецептура разработана для крупного производства, а количество компонентов основывается из расчета 1 м3. При индивидуальном изготовлении состава понадобится выполнить перерасчет объемов.

В большинстве случаев расход цементной смеси указывается в килограммах, а другие добавки — объемных единицах. Различные единицы измерения усложняют работу для неопытных новичков.

Различные единицы измерения усложняют работу для неопытных новичков.

При ручном замешивании растворов или использовании бетономешалки для удобного дозирования компонентов используется ведро. 10-литровая емкость способна вмещать до 12 кг цемента.

Последовательность замешивания

Работы начинаются с помещения в барабан бетономешалки всего объема полистирола. Дальше в воду вводится пластификатор или любое моющее средство и выливается в устройство.

Дождавшись, пока гранулы пропитаются раствором, что обеспечит правильное сцепление, в барабан нужно высыпать весь цемент и воду. Дальше состав разбавляется воздухововлекающим компонентом и перемешивается в течение 2-3 минут.

Используя такую технологию, можно создать качественный и надежный раствор, который будет использоваться для широкого спектра задач. Однако можно приобрести мешки с готовым полистиролбетоном и просто смешать их с водой в правильных пропорциях. В продаже в магазинах Москвы можно найти комплекты материала, отличающиеся плотностью и эксплуатационными свойствами.

В составе сухой смеси уже содержатся пластификаторы, а гранулированный полистирол омыляется.

Полистиролбетон — технология изготовления полистиролбетона | Состав, рецептура

Готовые комплекты оборудования для производства полистиролбетона

До 80 м3 в смену | До 50 м3 в смену | До 30 м3 в смену

Технология изготовления полистиролбетона

Легкий бетон с заполнителем из пенополистирола — известный под названием полистиролбетон, представляет собой легкий бетон с минеральным вяжущим, поры которого образованы частицами вспененного пенополистирола, используемого в качестве заполнителя. Исключительно малая объемная плотность частиц вспененного пластика позволяет производить легкий бетон с объемной массой, диапазон которой может быть выбран в соответствии с требованиями конкретной области применения, и при этом бетон имеет соответственно широкий диапазон характеристик.

Легкий бетон с заполнителем из пенополистирола (полистиролбетон), теплоизоляционные штукатурки на основе пенополистиролбетона известны в течение длительного времени. В то время, как полистиролбетон известен не менее 25 лет на нашем рынке, а на западном — более 40 лет, до настоящего времени ожидания, относительно объема использования полистиролбетона оправдались только в некоторых областях применения. Однако в промышленности строительных материалов наблюдается рост интереса к полистиролбетону

- полистиролбетон стал серьезной альтернативой пенобетона и газобетона, из-за более широкой области применения, простоты изготовления и значительно лучших характеристик материала

- требования по теплоизоляции зданий становятся значительно более жесткими, вследствие этого стало необходимым функциональное разделение строительных материалов на теплоизоляционные и несущую нагрузку, и эти материалы должны соответствующим образом сочетаться в элементах зданий.

В этом отношении интересные решения предлагает использование легкого бетона с заполнителем из пенополистирола (полистиролбетона).

В этом отношении интересные решения предлагает использование легкого бетона с заполнителем из пенополистирола (полистиролбетона).

В настоящей статье рассматривается текущее состояние технологий производства полистиролбетона, уделяя должное внимание использованию переработанного полистирола, а также недавно разработанных систем на основе полистиролбетона.

Описание полистиролбетона

Легкий бетон с пенополистирольным заполнителем входит в группу чрезвычайно легких бетонов, которые производятся с использование пористых заполнителей, обычно имеющих малую прочность зерен. Решающим фактором для прочностных свойств является структура затвердевшей цементной пасты, окружающей частицы заполнителей из вспененного пластика, и влияющий на массу бетона. Кроме того, важна форма и размер зерен, а также структура поверхности используемых пенополистирольных заполнителей. В отличие от минеральных заполнителей, дозировка пенополистирольных заполнителей задается не по массе, а по объему. Таким образом, имеется возможность точно задать объем пор и, благодаря этому, объемную массу полистиролбетона, и производить полистиролбетон, имеющим структуру с закрытыми порами.

Посредством выбора объемной массы бетона можно воздействовать на характеристики полистиролбетона, чтобы они лучше соответствовали конкретным требованиям.

В свете сегодняшних требований представляет интерес полистиролбетон, объемная масса которого находиться в нижнем диапазоне (< 600 кг/м3). В этом случае сочетание <теплоизолирующего материала> и <бетона> в одном материале предлагает строителям оптимальную комбинацию несущих свойств, звукоизоляции, термоизоляции и огнезащиты.

Уже несколько лет после изобретения пенополистиролбетона, названного Styropor (1951), компания BASF провела первые ориентировочные испытания по использованию пенополистирола в качестве заполнителя для производства полистиролбетона (стиропорбетона). Так как высокая стоимость данного сырья первоначально не позволила рентабельно использовать его в качестве легкого заполнителя, в конце 1967 года начались новые исследования, и их интенсивность стала постепенно увеличиваться.

Таким образом, имеется возможность точно задать объем пор и, благодаря этому, объемную массу полистиролбетона, и производить полистиролбетон, имеющим структуру с закрытыми порами.

Посредством выбора объемной массы бетона можно воздействовать на характеристики полистиролбетона, чтобы они лучше соответствовали конкретным требованиям.

В свете сегодняшних требований представляет интерес полистиролбетон, объемная масса которого находиться в нижнем диапазоне (< 600 кг/м3). В этом случае сочетание <теплоизолирующего материала> и <бетона> в одном материале предлагает строителям оптимальную комбинацию несущих свойств, звукоизоляции, термоизоляции и огнезащиты.

Уже несколько лет после изобретения пенополистиролбетона, названного Styropor (1951), компания BASF провела первые ориентировочные испытания по использованию пенополистирола в качестве заполнителя для производства полистиролбетона (стиропорбетона). Так как высокая стоимость данного сырья первоначально не позволила рентабельно использовать его в качестве легкого заполнителя, в конце 1967 года начались новые исследования, и их интенсивность стала постепенно увеличиваться. К этому времени легкие заполнители из пенополистирола стали интересной альтернативой легким минеральным заполнителям, и даже не смотря на их цену, стал наблюдаться растущий интерес к новым строительным изделиям из полистиролбетона.

Чтобы создать необходимые предпосылки для их выхода на рынок, компания BASF предприняла следующие меры:

К этому времени легкие заполнители из пенополистирола стали интересной альтернативой легким минеральным заполнителям, и даже не смотря на их цену, стал наблюдаться растущий интерес к новым строительным изделиям из полистиролбетона.

Чтобы создать необходимые предпосылки для их выхода на рынок, компания BASF предприняла следующие меры:

- разработка рецептур различных полистиролбетонных смесей, позволяющих воспроизводить их на практике

- подтверждение всех важных характеристик строительного материала испытаниями, проведенными официальными организациями

- разработка и распространение способов приготовления и укладки

- выполнение и оценка практических испытаний с целью подтверждения успешности применения

- помощь и технические консультации для производителей материалов в отношении разработки производственных систем.

Все эти меры пройдены в нашей стране и есть все предпосылки для активного применения полистиролбетона.

В отличие от легких бетонов с минеральными заполнителями, пенобетонов, газобетонов, в случае полистиролбетона имеется возможность производства легкого бетона с объемной массой менее 200 кг/м3, и соответственно хорошими теплоизоляционными характеристиками. Вследствие этого дальнейшее развитие сконцентрировано на производстве полистиролбетона, попадающего в этот низший диапазон объемных масс, и в частности на улучшение свойств легкого бетона с пенополистирольным заполнителем, технологии производства и на разработке строительных систем с применением полистиролбетона.

В качестве заполнителя полистиролбетона используется пенополистирол с объемной плотностью 10-25 кг/м3, которая не оказывает влияния на конечную прочность легкого бетона.

Размер зерен вспененных частиц пенополистирола находиться в диапазоне 0,5-3,5 мм, что позволяет получать мелкопористый скелет бетона и используется сырьевой материал с размером частиц от 0,2 до 1,0 мм.

Легкий пенополистирольный заполнитель обладает следующими характерными свойствами:

Вследствие этого дальнейшее развитие сконцентрировано на производстве полистиролбетона, попадающего в этот низший диапазон объемных масс, и в частности на улучшение свойств легкого бетона с пенополистирольным заполнителем, технологии производства и на разработке строительных систем с применением полистиролбетона.

В качестве заполнителя полистиролбетона используется пенополистирол с объемной плотностью 10-25 кг/м3, которая не оказывает влияния на конечную прочность легкого бетона.

Размер зерен вспененных частиц пенополистирола находиться в диапазоне 0,5-3,5 мм, что позволяет получать мелкопористый скелет бетона и используется сырьевой материал с размером частиц от 0,2 до 1,0 мм.

Легкий пенополистирольный заполнитель обладает следующими характерными свойствами:

- чрезвычайно малая объемная масса

- хорошая теплоизоляция вспененных частиц, благодаря которой практически отсутствует поглощение воды

- сферическая форма, являющаяся предпочтительной с точки зрения статических нагрузок.

Однако, в диапазоне очень низких объемных плотностей гидрофобные свойства легких пенополистирольных заполнителей с закрытыми порами могут оказывать неблагоприятное влияние, так как малая прочность сцепления между цементным тестом и поверхностью частиц может привести к расслаиванию полистиролбетона во время приготовления и укладки. В первые годы практического применения, этому эффекту противодействовали введением добавок, улучшающих прочность сцепления. По этому пути идут ряд производителей, в основном пытаясь увеличить продажи добавок, так как западные производители и некоторые отечественные, применяют специальные марки пенополистирола с крупнопористой поверхностью частиц или специальные устройства, позволяющие без возражений укладывать бетон, не имеющий таких добавок.

Отходы пенополистирола в качестве легкого заполнителя

В Германии в настоящее время для изготовления упаковочных материалов ежегодно используется около 40 000 тонн сырья для производства пенополистирола, из которого получается пенополистирол в объеме до 2 млн. м3. Эти упаковочные материалы содержат 98% воздуха, не содержат ни в каких количествах фторхлоруглеводов, и могут подвергаться переработке для того, чтобы вновь послужить какой либо разумной цели.

В наше стране тоже достаточное количество отходов, а с развитием промышленности и ростом производства изделий остро встает вопрос переработки упаковки.

В этой связи были разработаны системы для вторичной переработки пенополистирола, позволяющие обеспечить полную утилизацию использованных упаковочных материалов, получаемых от промышленных, торговых предприятий и от частных потребителей.

В настоящей статье мы рассматриваем только применение отходов полистирола в легких бетонах. Мелкозернистый <измельченный материал>, изготавливаемый из отходов производства пенополистирольной упаковки, пригоден для использования при производстве строительных материалов: в качестве порообразующего вещества при производстве блоков, панелей, и в качестве легкого заполнителя для производства легкого бетона (полистиролбетона).

м3. Эти упаковочные материалы содержат 98% воздуха, не содержат ни в каких количествах фторхлоруглеводов, и могут подвергаться переработке для того, чтобы вновь послужить какой либо разумной цели.

В наше стране тоже достаточное количество отходов, а с развитием промышленности и ростом производства изделий остро встает вопрос переработки упаковки.

В этой связи были разработаны системы для вторичной переработки пенополистирола, позволяющие обеспечить полную утилизацию использованных упаковочных материалов, получаемых от промышленных, торговых предприятий и от частных потребителей.

В настоящей статье мы рассматриваем только применение отходов полистирола в легких бетонах. Мелкозернистый <измельченный материал>, изготавливаемый из отходов производства пенополистирольной упаковки, пригоден для использования при производстве строительных материалов: в качестве порообразующего вещества при производстве блоков, панелей, и в качестве легкого заполнителя для производства легкого бетона (полистиролбетона).

Для использования измельченного пенополистирола в качестве легкого заполнителя требуется выполнение определенных требований с целью предотвращения снижения качества бетона.

В том, что касается размеров и формы зерен, различия между <измельченным материалом> и свежеиспеченными частицами пенополистирола должны быть настолько малы, насколько это возможно:

- большая часть зерен должна иметь круглую форму

- большая часть зерен должна иметь размеры, находящиеся в диапазоне от 0,5 мм до 4,0 мм

- в измельченном материале должны отсутствовать очень мелкие частицы.

Эти требования к качеству могут быть удовлетворены при соблюдении следующих условий:

- использованием соответствующих дробилок с отделением частиц пенополистирола в тачках, в которых они сплавились между собой, так что первоначальная сферическая форма зерен в очень большой степени сохраняется

- размер частиц гранул пенополистирола, используемого для производства упаковочных материалов, обычно соответствует размеру, требующемуся для легкого пенополистирольного заполнителя, изготовленного из <свежего материала>, это достижимо при помощи использования соответствующих сит в дробилке.

В настоящее время такой подготовленный <измельченный материал> предлагается некоторыми западными производителями упаковочных материалов по цене от 12 до 25 евро, что намного ниже уровня цен за свежевспененный легкий пенополистирольный заполнитель.

В настоящее время такой подготовленный <измельченный материал> предлагается некоторыми западными производителями упаковочных материалов по цене от 12 до 25 евро, что намного ниже уровня цен за свежевспененный легкий пенополистирольный заполнитель.

На российском рынке тоже присутствует <измельченный материал>, к сожалению редко удовлетворяющий вышеперечисленным требованиям. Полученные в результате 28-дневных испытаний значения прочности при сжатии и при изгибе, в каждом случае представляют собой средние значения для трех образцов. Испытания на прочность при сжатии проводились на кубах с длиной ребра 20 см, а испытания на прочность при изгибе — на брусках 70*15*15 см.

Прочность при сжатии образцов полистиролбетона, изготовленных с использованием пенополистирола из <измельченного материала> — прежде всего в нижней части диапазона объемных масс полистиролбетона примерно на 40 % ниже, чем у полистиролбетона, изготовленного с использованием частиц свежего вспененного пенополистирола. Прочность на растяжение при изгибе обоих вариантов полистиролбетона в пределах указанного диапазона объемных масс находится примерно на одном уровне.

Использование пенополистирола из <измельченного материала>, по сравнению со вспененным пенополистиролом не влияет на теплопроводность, так как она в первую очередь зависит от объемной массы полистиролбетона. Использование пенополистирола из <измельченного материала> не оказывает отрицательного влияния на требования к качеству, такие, как поглощение воды, морозостойкость, огнестойкость и т. п.

Прочность на растяжение при изгибе обоих вариантов полистиролбетона в пределах указанного диапазона объемных масс находится примерно на одном уровне.

Использование пенополистирола из <измельченного материала>, по сравнению со вспененным пенополистиролом не влияет на теплопроводность, так как она в первую очередь зависит от объемной массы полистиролбетона. Использование пенополистирола из <измельченного материала> не оказывает отрицательного влияния на требования к качеству, такие, как поглощение воды, морозостойкость, огнестойкость и т. п.

Технология производства полистиролбетона

Этот раздел относится к специальным выводам по технологии производства полистиролбетона от 200 до 600 кг/м3 (сухая объемная масса), обладающего хорошими теплоизоляционными свойствами и имеющего малую массу.

В отличие от легкого бетона с пенополистирольным заполнителем, имеющего плотность более 600 кг/м3, в данном случае требуется рассмотреть некоторые специальные особенности, которые оказывают существенное влияние на однородность смеси, удобоукладываемость и подачу полистиролбетона, а также на тенденцию к трещинообразованию и от усадки и расслоения.

Решающее влияние на свойства свежего полистиролбетона оказывает то, что очень большую часть его объема составляют частицы пенополистирола. В диапазоне объемной массы меньше 600 кг/м3 количество цементного раствора недостаточно, для того чтобы полностью заполнить объем <пазух> легкого заполнителя. Без внесения соответствующих добавок полистиролбетон в этом диапазоне объемной плотности можно укладывать и уплотнять только с большим трудом из-за его в основном несвязного характера.

Добавление большого количества воды будет вести к уменьшению прочности при сжатии и усилению тенденции к трещинообразованию от усадки и расслоению.

Чтобы узнать, как можно улучшить удобоукладываемость и уплотняемость полистиролбетона, производились испытания с внесением различных добавок. В результате оказалось, что наибольшие преимущества обеспечивают добавки, содержащие воздухововлекающие компоненты, а также компоненты для стабилизации и разжижжения полистиролбетонной смеси. При помощи создания очень маленьких сферических воздушных пузырей (с диаметром до 0,3 мм) объем цементного раствора увеличивается и уменьшается различие в плотности между цементным раствором и легким пенополистиролбетонным заполнением. Смесь приобретает пластичную вязкую консистенцию. Благодаря этому предотвращается всплытие пенополистирольного заполнителя даже в случае интенсивного виброуплотнения и удобоукладываемость свежего полистиролбетона значительно улучшается. Особое положение занимают белковые пенообразователи, используемые при механическом производстве воздушных пен. Они характеризуются очень стабильной структурой пены. Подвижность и великолепная адгезия этих воздушных пен оказывает исключительно благоприятное воздействие на удобоукладываемость полистиролбетона даже в случае относительно малых водоцементных отношений.

Эластичные пенополистирольные заполнители и относительно высокая пропорция воздушных пузырей не могут противодействовать усадке затвердевшего цементного теста. Однако влияние излишне большой усадки во время схватывания и тенденцию к образованию трещин можно уменьшить, поддерживая полистиролбетон влажным в течение достаточно длительного времени. На практике очень эффективным оказалось добавление в смесь совместимых с цементом армирующих волокон. Армирующие волокна в затвердевшем скелете из цементного теста в полистролбетоне принимают на себя напряжения, возникающие при растягивающей усадке и изменения температуры во время схватывания и твердения полистиролбетона, уменьшая тем самым тенденцию к образованию трещин, и значительно увеличивая прочность на растяжение при изгибе. Пена добавляется в смеситель во время приготовления смеси, для чего используется пеногенератор. Для приготовления полистиролбетона пригодны обычные смесители с принудительным перемешиванием. Гравитационные бетоносмесители пригодны только условно. Для получения качественной смеси компоненты закладываются в определенной последовательности. Время перемешивания должно составлять примерно 2 минуты. Объемная дозировка пенополистирольного гравия может изменяться в определенных пределах в зависимости от того, используется свежий вспененный материал или <измельченный материал>.

Полистиролбетон своими руками: как сделать, состав, пропорции

Полистиролбетон объединил в себе отличную теплоизоляцию и прочность. Сфера его применения очень широка: от возведения стен до утепления перекрытий и пола. Этот материал активно используется в промышленном и частном строительстве. Блоки из гранул полистирола и бетона имеют легкий вес, а процесс изготовления практически не отличается от приготовления других строительных смесей. Имея в запасе необходимое количество материалов можно своими руками сделать блоки и построить из них любое здание.

Содержание статьи

Особенности и свойства материала

Полистиролбетон – это легкий вид бетона. Его плотность не более 1800 кг/м3, но он прочнее других разновидностей этой группы материалов. В состав смеси для приготовления блоков входят:

- Гранулы полистирола. Всем привычнее видеть этот материал спрессованным в листы пенопласта. Для приготовления полистиролбетона используются шарики диаметром до 8 мм. Они придают готовым блокам отличные теплоизоляционные свойства и обеспечивают легкий вес изделий.

- Цемент. Для блоков используется смесь марки М400 и выше. Она создает прочный каркас изделия и надежно связывает гранулы полистирола.

- Песок. Не обязательный компонент. Выступает в качестве наполнителя. Его количество не должно превышать 15% от общей массы смеси.

- Синтетические волокна. Этот компонент добавлять так же не обязательно, но его присутствие в составе снизит вероятность мелких трещин и деформаций в результате перепадов температур и усадки блоков.

- Пластификаторы. Подойдут поверхностно-активные вещества (ПАВ), такие, как моющее средство для посуды или недорогой шампунь, в промышленном производстве используется обмыленная древесная смола. Эти добавки необходимы для равномерного распределения гранул внутри смеси, без них полистирол будет всплывать на поверхность.

Гранулы полистирола в небольшом количестве почти не влияют на прочностные характеристики бетона, но значительно улучшают теплоизоляцию. Шарики на 80% состоят из воздуха и лишь на 20% из самого материала, размер ячеек внутри гранул менее 1 мм.

Технические характеристики материала зависят от плотности блоков, то есть соотношения пропорций бетонной смести и полистирола. По структуре выделяют три разновидности:

- Плотную;

- Поризованную;

- Крупнопоризованную.

Без использования специальных установок для смешивания компонентов можно приготовить только первую. Готовые блоки имеют низкую теплопроводность и паропроницаемость. Материал плохо впитывает влагу, тем не менее, нуждается в защите в виде слоя штукатурки или облицовочного кирпича. Это обусловлено ограниченным циклом замерзания и оттаивания, некоторые виды блоков приобретают трещины уже через 20 циклов. Кроме этого атмосферные осадки могут вымывать гранулы, расположенные близко к поверхности, в результате в полистиролбетоне образуются пустоты.

Преимущества

Основное преимущество полистиролбетона перед другими подобными строительными материалами в том, что при малой плотности и легком весе он обладает самыми низкими показателями теплопроводности. Ему присущи и другие особенности, которые выгодно отличают этот материал:

- Экологически чист и безопасен;

- Не поддается горению;

- Может быть изготовлен прямо на месте стройки;

- Блокам легко придается любая форма, для резки может быть использована пила;

- Благодаря небольшому весу отсутствует необходимость в использовании спецтехники;

- Без последствий выдерживает температуру от -55 до 70 градусов;

- Универсален в использовании;

- Срок службы строения из полистеролбетона при правильном приготовлении смеси и качественной защите от атмосферных явлений – 100 лет.

Готовые блоки – дорогостоящий материал, но если закупить все компоненты и приготовить изделия самостоятельно, то затраты существенно снизятся. Поэтому возможность все работы произвести своими руками, так же можно считать одним из достоинств материала.

Недостатки

Идеального строительного материала не существует. При всех весомых преимуществах полистиролбетон все же имеет некоторые недостатки:

- Блоки не горят, но под воздействием высоких температур гранулы плавятся, в результате образуются пустоты, которые снижают качество теплоизоляции;

- Полистиролбетон не пропускает пар, поэтому в строении необходимо будет предусмотреть установку хорошей вентиляции;

- Гранулы, расположенные близко к поверхности стенок, могут вымываться и отваливаться, чтобы этого избежать, готовую стену необходимо защитить штукатуркой, шпаклевкой или другой облицовкой.

Недостатки можно нивелировать, если подойти к процессу строительства внимательно. Многих смущает высокая стоимость материала, но если учесть, что нет необходимости в дополнительном утеплении, а также то, что срок эксплуатации блоков большой, то вложение вполне выгодное.

Сфера применения

Полистиролбетон практически универсальный материал для частного строительства. Он может быть использован на всех стадиях возведения здания и отлично справится со своими задачами:

- Для возведения несущих стен. Нужно приготовить растров плотностью 600 – 800 кг на 1 м3. Лучше использовать цемент марки М500.

- Для утепления пола и межэтажных перекрытий. Плотность раствора 350-600 кг на 1 м3. Подойдет цемент марки М400 и выше.

- Для внутренних перегородок. Состав такой же, как и для утепления.

Для строительства стен и перегородок потребуется изготовить блоки. Для утепления нужно использовать жидкий раствор в качестве стяжки. Иногда материал применяют для утепления стен, тогда необходимо соорудить опалубку и залить в нее смесь. В данном случае важно предусмотреть армирование, чтобы слой полистиролбетона не рассыпался.

Прежде чем готовить смесь необходимо определить какое качество в конкретном случае важнее – теплоизоляция или прочность, и подобрать нужное соотношение основных компонентов.

Приготовление полистиролбетона своими руками

Блоки из этого материала разделяют по маркам. В зависимости от назначения смеси меняется соотношение компонентов и соответственно марка. Для утепления достаточно изготовить раствор марки D 200-300, для возведения стен – D 350-450, для несущих конструкций – D 500.

Пропорции для приготовления утеплителя (D 200-300):

- Цемент – 160 кг;

- Гранулы полистирола – 30 кг;

- Вода – 100 л;

- Пластификатор – 1 кг.

Пропорции для изготовления блоков (D 350-450):

- Цемент – Цемент – 190 кг;

- Гранулы полистирола – 10 кг;

- Песок – 110 кг;

- Пластификатор – 10 кг;

- Вода – 115 л.

Пропорции для несущих конструкций (D 500):

- Цемент – 215 кг;

- Полистирол – 11 кг;

- Песок – 180 кг;

- Пластификатор – 5 кг;

- Вода – 130 л.

Количество воды можно корректировать, если смесь получилась сухой или жидкой. Правильный состав должен быть однородной густой консистенции, не крошится и не рваться, но и не растекаться слишком сильно.

Подготовка

Смешивать компоненты можно вручную. Для этого потребуется большая емкость, типа ванны и лопата. При этом состав нужно сгребать с краев и забрасывать в центр.

Быстрее и легче работа пойдет, если в распоряжении имеется бетономешалка. Но пригодна исключительно модель принудительного действия, в гравитационной – гранулы полистирола всегда будут находиться на поверхности и однородной смеси получить не удастся.

Если смесь будет использована для стяжки или утепления, необходимо подготовить опалубку с армированием. Для изготовления строительных блоков нужны деревянные или металлические формы. Предварительно их смазывают машинным маслом, чтобы готовые изделия легко отделялись. Формы могут быть любого размера, но чем они больше, тем выше вероятность того, что блок сломается при извлечении.

Следует предусмотреть место для окончательной просушки готовых блоков. Оно должно быть защищено от осадков и прямого солнечного света, хорошо проветриваться.

Этапы работ

Самое главное в приготовлении смеси – соблюдение пропорций и последовательности загрузки компонентов в емкость. От этого зависит насколько качественным получится материал.

Этапы приготовления в бетономешалке:

- В емкость вылить воду и разбавить в ней пластификаторы.

- Высыпать гранулы и перемешивать в течение несколько минут, чтобы они набрали воду и равномерно распределились в толще воды.

- Добавить цемент, если нужно – песок и армирующие волокна. Перемешать до однородного состояния.

Вся работа займет не более 5-10 минут, после чего можно использовать смесь по назначению. Процесс приготовления полистиролбетонных блоков в бетономешалке представлен на видео.

При ручном замесе все составляющие загружают одновременно.

Готовый состав выливают в опалубку или формы. Извлекать блоки из форм можно через 2-3 дня. После этого их нужно досушить еще в течение 2 недель, этот срок может изменяться в зависимости от температуры и влажности окружающего воздуха.

Рекомендации по работе с блоками из полистиролбетона

Материал имеет недостатки. Чтобы свести их к минимуму, специалисты используют проверенные на собственном опыте правила:

- Для изготовления блоков используйте только качественный, сертифицированный полистирол в гранулах. Народные умельцы уже испробовали добавлять вместо них кусочки экструдированного полистирола, но технические характеристики подобного материала еще не изучены.

- Отмеряйте пропорции как можно точнее, и обязательно добавляйте пластификаторы.

- При кладке блоков используйте специальный клей, а не цементный раствор.

- Каждый третий ряд кладки армируйте металлическими прутьями.

- Хорошо просушите блоки после извлечения их из форм. Длительность сушки зависит от размера блоков, температуры и влажности воздуха и варьируется от 1 недели до месяца.

- Наружную сторону стены из полистиролбетона покройте слоем штукатурки или обложите кирпичом.

Полистиролбетон отлично подходит для частного строительства. Он пригоден как для жилых, так и для нежилых сооружений. Производить блоки можно самостоятельно, прямо на месте стройки. С ними легко работать – их вес намного меньше, чем кирпича и обычного бетона, за счет этого отпадает необходимость в привлечении специальной техники и дополнительной рабочей силы.

Похожие статьи

Полистиролбетон своими руками — Stroim-svoi-dom.ru

Полистиролбетон относятся к классу легких бетонов, который состоит из цемента, пенополистирола и различных добавок, необходимых для производства.Благодаря смеси пенополистирольных гранул и цемента, получается материал и высокими теплотехническими и прочностными характеристиками.

В данной статье, мы рассмотрим вопрос приготовления полистиролбетона своими руками в домашних условиях, приведем пропорции компонентов, входящих в состав, а так же расскажем о применении и свойствах данного материала.

Состав для производства полистиролбетона

При изготовлении полистиролбетона важно соблюдать пропорции. В зависимости от того, в каком количестве смешаны компоненты, можно получить материал менее прочный и обладающий высокой теплоизоляцией или наоборот, более прочный с низкой теплозащитой.В любом случае получается достаточно лёгкий и теплый материал, который по своим характеристикам не уступает газобетону или пенобетону.

Для производства полистиролбетона необходим цемент марки М400, гранулы пенополистирола, вода и различные воздухововлекающие и пластифицирующие добавки.

| Плотность (кг/м3) | Вода (л) | Цемент М400 (кг) | СДО (кг) | Полистирол (м3) |

| D200 | 100 | 160 | 0,8 | 1 |

| D300 | 120 | 240 | 0,65 | 1 |

| D400 | 150 | 330 | 0,6 | 1 |

| D500 | 170 | 410 | 0,45 | 1 |

Отдельно необходимо рассказать о добавках нужных для приготовления. Одной из таких добавок является смола древесная омыленная или кратко СДО. Она необходима для создания внутри смеси воздушных пузырьков, а следовательно для улучшения теплозащитных свойств.

Если вы не смогли приобрести данный компонент, то можно обойтись без него, но в этом случает полистиролбетон получится более холодным.

Так же при производстве полистиролбетона своими руками необходимо добавлять в смесь пластификаторы для бетона, которые в наше время можно приобрести на строительных рынках.

В качестве пластификатора можно использовать всем известное моющее средство «Фейри» или подобные ему. Для этого на каждые 10 л воды добавляют 20 мл «Фейри».

Такая добавка позволяет гранулам пенополистирола лучше схватится с цементом и препятствует образованию трещин после застывания, т.е. делает его более пластичным.

Применение полистиролбетона

Мы привели наиболее популярные составы для приготовления полистиролбетона. Для того, чтобы определится какой состав наиболее подходит для конкретных целей, ниже приведена таблица, в которой описано применение полистиролбетона в зависимости от плотности.

| Область применения | Плотность |

| Теплоизоляция чердаков, кровель, стен, полов, межэтажных перекрытий | D200-D300 |

| Для стен легких конструкций | D300-D400 |

| Для несущих стен домов | D500 |

Так для несущих стен двухэтажного дома, лучше применять полистиролбетон плотностью D500 с армированием, а для стен гаража или небольших построек с лёгкой крышей по деревянным лагам, вполне подойдёт полистиролбетон D400.

Если использовать данный материал в качестве теплоизоляции, то применяются марки D200 и D300.

Производство полистиролбетонных блоков

Из полистиролбетона производят строительные стеновые блоки, которые получаются легкими и теплыми.

Для изготовления строительных блоков, необходима форма-опалубка. Такая опалубка может быть любого размера. Как правило ее габариты зависят от толщины стены и области применения.

В качестве опалубки можно использовать фанеру, дсп, осб и другие подобные материалы. Единственное перед заливкой смеси полистиролбетона в форму, внутреннюю часть нужно смазать отработанным маслом, для облегчения вынимания блока из формы

Стяжка пола с использованием полистиролбетона

Одним из несомненных преимуществ является относительная легкость материала. По этой причине многие строители стали использовать полистиролбетон для устройства полов и межэтажных перекрытий.

В отличие цементно-песчаной стяжки, полистиролбетонные составы меньше нагружают всю конструкцию и вместе с тем имеют нужную прочность и хорошие теплозащитные свойства.

Для утепление пола и межэтажного перекрытия достаточно 5 см состава плотностью D200-D300. В этом случает пропадает необходимость в укладке паро- и гидроизоляционных пленок, которые обязательно нужны при утепление пола при помощи минераловатных утеплителей.

При заливке пола полистиролбетоном он выполняет сразу несколько функций – выравнивание, утепление и звукопоглощение.

Технология изготовления полистиролбетона своими руками

Для того, чтобы материал получился более однородный, нужно соблюдать порядок действий.

1.Засыпаем в бетономешалку полистирольные гранулы.

2.Заливаем около 10% воды с растворенным в ней пластификатором или тем же «Фейри».

3.Мешаем 30 секунд, для того чтобы все гранулы смочились.

4.Аккуратно засыпаем цемент в полном объеме.

5.Заливаем еще 85% воды с «Фейри».

6.Разбавляем в воде древесную омыленную смолу (СДО) и добавляем в бетономешалку.

7.Перемешиваем в течении 2-3 минут.

Смесь готова. Таким простым способом производится полистиролбетон.

После этого из полученной смеси можно изготавливать блоки или использовать в качестве стяжки для пола.

Свойства полистиролбетона

Полистиролбетон обладает рядом свойств, благодаря которым он составляет серьезную конкуренцию таким строительным материалам как кирпич, газобетон, пенобетон, газосиликат, керамзитобетон, шлакобетон.

- При малой плотности и высокой теплозащите, полистиролбетон имеет высокую прочность на сжатие и растяжение, что позволяет применять его для строительства несущих стен.

- Так как основным компонентом являются гранулы полистирола, то полистиролбетон обладает низким коэффициентом теплопроводности, что особенно важно при утепление стен и межэтажных перекрытий.

- Это негорючий материал. Его огнестойкость достигает 90 минут.

- Морозостойкость полистиролбетона колеблется от 25 до 100 циклов.

- Обладает низким водопоглощением, что позволяет сохранять теплопроводность при намокании.

- Имеет хорошую адгезию ко всем строительным материалам. Легко обрабатывается и штукатурится.

- Более эластичный материал по сравнения с ячеистыми бетонами, поэтому выдерживает более высокие нагрузки.

- Устойчив к плесени, гниению, воздействию микроорганизмов, не боится солнечных лучей.

Полистиролбетон своими руками: пропорции и порядок изготовления

Наступил такой период, когда строители стали отдавать большее предпочтение современным материалам, которые имеют ряд преимуществ над устаревшими строительными элементами. Многие изделия, используемые при строительстве домов, имеют лучшие показатели теплопроводности и точки росы.

К таким современным элементам, при помощи которых происходит возведение домов, стоит отнести и полистиролбетон, своими руками который изготавливают много специалистов.

Полистиролбетон, его преимущество и недостатки

Полистиролбетон – это легкая бетонная смесь, основными элементами которой являются сам цемент и различного размера гранулы полистирола.

Этот материал имеет отличные показатели надежности и долговечности. Он быстро устанавливается и имеет приемлемую стоимость, иногда меньшую от цены традиционных элементов для возведения домов.

Использованию пенополистиролбетона и полистиролбетона отдают множество профессионалов в области строительства и возведения домов. Материал привлекает специалистов не только выдающимися свойствами, но и тем, что полистиролбетон своими руками можно создать в домашних условиях.

Организация самостоятельного производства данного материала позволит не только сэкономить денежные средства, но и создать качественное изделие, которое прослужит долгие годы.

Преимущество и недостатки полистиролбетона

Материал обладает хорошими теплоизолирующими качествамиБольшинство строителей образно узнают преимущества полистирола от знакомых, но с этим материалом стоит познакомиться подробнее, узнав все его достоинства:

- изделия из полистиролбетона имеют хорошие теплоизоляционные свойства;

- материал не выделяет вредных и токсичных веществ и является абсолютно безопасным для окружения;

- многие компании, которые производят блоки из полистиролбетона, озвучивают эксплуатационный период материала до 100 лет;

- данный строительный материал может выдерживать температурное воздействие в течение длительного периода, он считается не горючим веществом;

- низкие значения теплопроводности материала позволяют для стен домов использовать изделия толщиной от 10 см, что соответствует 25 см кирпичной кладке и 40 см шлакоблока;

- строительные элементы из полистиролбетона, практически, не проводят звук, используя блоки из данного материала для межкомнатных перегородок, помещения получаются абсолютно изолированными друг от друга;

- материал обладает хорошими гидрофобными свойствами и не подвержен воздействию грибков и плесени.

Полистиролбетон стоит отнести к хорошо обрабатываемым материалам, он легко крепится, в нем можно сверлить монтажные отверстия, изделия хорошо устанавливаются как на клеевую, так и на цементную основу. Изделия делятся на части и возможно изменять их форму методом распиловки.

Полистиролбетон, как и любой строительный материал, имеет некоторые недостатки. По сути, недостаток один, это подверженность влиянию резким перепадам температуры. После 20-30 циклов заморозки на изделиях появляются характерные трещины, что приводит к разрушению отдельных элементов и всей конструкции в целом.

Следует знать, что все разработчики материала и фирмы, которые производят из него различные изделия, для удаления этого недостатка добавляют специальные волокна, которые создаются из различных пластичных материалов, связывающих пенополистиролбетон в отдельных элементах (блоках и плитах).

Состав, пропорции и самостоятельное производство полистиролбетона

Составы полистиролбетона могут иметь различные пропорции добавляемых веществ, что разделяет материал по определенным сферам применения.

Для каждой строительной цели используется определенный пенополистиролбетон своей марки. В зависимости от сферы применения и окружающей среды эксплуатации здания из данного материала подбирается соответствующая марка полистиролбетона и выбирается определенное соотношение для создания требуемого изделия.

Также для соблюдения производственной технологии изделия из полистиролбетона должны выполняться все условия изготовления, при этом, появляется необходимость в применении качественного оборудования особенно для масштабного производства.

Варианты пропорциональных соотношений материалов для получения определенного состава полистиролбетона, требуемого для нужной цели, можно увидеть из таблицы.

| Плотность (кг/м3) | Вода (л) | Цемент М400 (кг) | СДО (кг) | Полистирол (м3) |

|---|---|---|---|---|

| D200 | 100 | 160 | 0,8 | 1 |

| D300 | 120 | 240 | 0,65 | 1 |

| D400 | 150 | 330 | 0,6 | 1 |

| D500 | 170 | 410 | 0,45 | 1 |

Самостоятельное изготовление пенополистиролбетона

Для экономного производства можно раскрошить уже имеющийся старый пенопластЧтобы изготовить самостоятельно пенополистиролбетон, следует приобрести основной материал. Он есть в наличии в свободной продаже во многих строительных магазинах.

Если же вы решили сэкономить, то можно раскрошить устаревшие плиты пенопласта (если они у вас есть).

Для создания хороших теплозащитных свойств в изделие необходимо добавлять древесно-омыленную смолу (СДО). Чтобы блок или плита имели надежный и защищенный верхний слой, специалисты советуют добавлять пластификаторы, но при их отсутствии можно прибегнуть к применению обычных моющих средств в пропорциях 20 мл на 1 л воды.

Бетоно-полистирольную смесь заливают в специальные формы, которые также можно сделать своими рукамиВ качестве изделий из полистиролбетона для домашнего строительства применяют блоки (созданные при помощи форм) и заливные стены (раствор заливается в готовую опалубку).

Специалисты советуют для перегородок и заливных стяжек использовать материал плотностью 350 кг/м3, а для возведения стен создавать блоки плотностью 1000 – 1200 кг/м3, так как на стены ложится большая нагрузка.

При создании изделия не стоит забывать, что вы делаете для себя. Выполненный по технологии блок прослужит вам долгие годы. Подробнее о технологии самостоятельного производства данного вида материала смотрите в этом видео:

Следует помнить, что при производстве изделий из полистиролбетона необходимо в состав добавлять поверхностные активные добавки (ПАД), которые применяются для связки раствора в комплексе с пластификаторами. Количество ПАД на 1 кг цемента должно не превышать 25 гр.

Подводя итог статье, стоит сказать, что готовые изделия из полистиролбетона являются не дешевым строительным материалом, поэтому не стоит платить лишние деньги. Организовать собственное производство изделий из данного материала под силу каждому хозяину.

(PDF) Влияние соотношения цемента и шариков пенополистирола на прочность на сжатие и плотность легкого бетона

INDIAN J. ENG. МАТЕР. SCI., АПРЕЛЬ 2007

162

Изменение прочности бетона при использовании валиков из поликарбоната / пенополистирола

может быть в основном из-за незначительной прочности

валиков из пенополистирола. Кроме того, для бетона с легким заполнителем

более актуально для целей расчета смеси, чтобы

соотносило прочность с содержанием цемента 3.

Связь между соотношением PC / EPS и прочностью на сжатие

была линейной, и коэффициент определения

был 0.998, когда значение контрольного образца, что

состояло из 10% портландцемента, было исключено

(см. Рис. 3).

Плотность бетона можно контролировать с помощью

, изменяя объем PC в смеси. Прочность бетона

EPS линейно увеличивается с увеличением плотности бетона на

или с увеличением объема

PC.

Плотность — один из важных параметров, который

может контролировать многие физические свойства легкого бетона

, и он в основном контролируется количеством и плотностью

легкого заполнителя6.Предыдущие исследования

показывают, что плотность бетона EPS

уменьшается с увеличением объема заполнителя EPS

и, следовательно, приводит к снижению прочности бетона на сжатие

2,3,16,17. Отношение

между прочностью на сжатие и затвердевшим бетоном

Плотность бетона из пенополистирола показано на рис. 4.

Прочность бетона из пенополистирола оказалась равной

, прямо пропорциональной плотности бетона.Соотношение

между плотностью бетона и прочностью на сжатие

, основанное на результатах бетонов EPS

с плотностями от 464 до 1940 кг / м3, может быть

предложено как:

(fc).

fc = 2.10-12.γ 4.1021… (2)

Где fc — прочность на сжатие (МПа), а γ —

— плотность (кг / м3) пенополистирола.

В результате этого исследования, за счет включения

шариков пенополистирола в различных объемных процентах в бетон, раствор или цементный раствор

, можно получить широкий диапазон плотностей бетона

.

Выводы

На основании экспериментального исследования, проведенного на бетоне с шариками из

EPS, можно сделать следующие выводы

:

(i) Плотность бетона из пенополистирола

существенно зависит от соотношения PC / EPS.

(ii) Плотности более чувствительны к изменению значения осадки

, чем соотношение воды и воды.

(iii) Шарики из пенополистирола имеют замкнутую ячеистую структуру,

увеличение их объемной доли в смесях

заметно снижает прочность на сжатие

.

(iv) Было замечено, что увеличение продолжительности вибрации

вызывает накопление шариков на форме.

(v) Суперпластификатор повышает удобоукладываемость всей бетонной смеси

.

(vi) Прочность на сжатие в течение 28 дней и плотность сухого бетона

варьировались от 0,11 до 38,50 МПа

и от 464 до 1940 кг / м3 соответственно

Ссылки

1 Miled K, Roy RL, Sab K & Boulay C, Mech Mater, 36

(2004) 1031-1046

2 Babu KG & Babu DS, Cem Concr Res, 33 (2003) 755–762

3 Sabaa B & Ravindrarajah RS, Оценка пригодности к применению для

бетон из полистирольного заполнителя, доклад, представленный на 7-м Конгрессе по контролю качества

, Монтевидео, Уругвай, 1999 г.

4 Tang S, Colloids Surf A: Physicochem Eng Aspects, 157

(1999) 185-192

5 Ravindrarajah RS & Collins J , Развитие температуры в бетоне

с валиками EPS, доклад, представленный на AUSTCERM

98, Мельбурн, Австралия, 1998

6 Demirboga R & Gül R, Indian J Eng Mater Sci, 11 (2004)

201-206

7 Международный веб-сайт EPS: «Recycle», доступно по адресу: http:

www.epsrecycling. Org / recycling / index. html, дата обращения: 1

март 2006 г.

8 Laukaitis A, Zurauskas R & Keriene J, Cem Concr Compos,

27 (2005) 41-47

9 Choi NW & Ohama Y, Construct Build Mater, 18 (2004 г.) )

235–241

10 Husem M, Mater Sci Eng A, 363 (2003) 152-158

11 Lo Y, Gao XF & Jeary AP, Build Environ, 34 (1999) 759-

764)

12 ASTM C 332-98: Стандартные спецификации для легких

заполнителейдля изоляционного бетона1, Ежегодный свод стандартов ASTM

, Истон, Мэриленд, США, 1998 г.

13 ASTM – C 109-98: Испытание на прочность на сжатие

Гидравлические цементные растворы (2 дюйма или 50 мм.Куб

экз.). Annual Book of ASTM Standards, Easton, MD,

USA, 1998

14 Beecrof G.W, Highway Res Board, Bull, 307 (1992) 26-41

15 Ravindrarajah SR, Несущая способность бетона, содержащего полистирол

совокупный, Proc. the RILEM 8th

Int Conf

Durability of Building Materials and Components,

Vancouver, Canada, 1 (1999) 505-514

16 Perry SH, Bischoff PH & Yamura K, Mag Concr Res, 6

(1991) ) 43.

17 Babu DS, Babu KG & Tiong-Huan W, Cem Concr Compos,

28 (2006) 520-527

Прочность модифицированного пенополистиролбетона после динамического циклического нагружения

EPS-бетон был получен путем смешивания пенополистирола сферы (EPS) и полимерная эмульсия и загуститель для матричного бетона, и этот бетон имел хорошие характеристики поглощения энергии вибрации. Основываясь на экспериментальных данных, полученных при объемном соотношении EPS 0%, 20%, 30% и 40% путем замены матрицы или крупного заполнителя, оба стиля дизайна имели почти одинаковую прочность на сжатие.Применяя частоту 5 Гц, 50000 или 100000 раз, циклическую нагрузку 40 кН, 50 кН и 60 кН, показано, что чем больше был размер включений, тем ниже прочность на сжатие пенополистирола; чем больше была приложенная динамическая циклическая нагрузка, тем более очевидным было изменение прочности на сжатие. Между тем, прочность бетона из пенополистирола не претерпела явных изменений после испытания на долговечность. Результаты этого исследования имели практическое значение для использования бетона EPS в некоторых долгосрочных циклических динамических нагрузках.

1. Введение

Поскольку легкий бетон из пенополистирола (EPS) обладает характеристиками легкости, поглощения энергии и сохранения тепла, он используется во многих конкретных отраслях строительной отрасли, таких как высотные здания, плавучие морские платформы и большие сооружения. размерный и длиннопролетный бетон [1, 2]. Легкий бетон (LWC) не загрязняет окружающую среду, поскольку при производстве частиц EPS потребляется мало энергии, а частицы не имеют яда и вреда.Бетон EPS обладает характеристиками экономии, защиты окружающей среды и энергосбережения, что соответствует концепции дизайна современного строительного материала.

В 1970-х Кук [3] поместил частицы EPS в бетон и провел исследования. Систематические исследования начались в 1990-х годах; Французский ученый получил взаимосвязь между прочностью легкого бетона и пористостью, добавив в бетон различные пропорции частиц EPS [4]. Бетон EPS был произведен путем замены частично нормальных заполнителей в бетоне; конкретная стадия смешивания зависела от требований плотности и уровней прочности.Соотношение между прочностью и широким диапазоном плотности пенополистирола может быть получено путем изменения масштаба смеси частиц пенополистирола [1, 4–8]. Также были проведены исследования, посвященные влиянию размера частиц пенополистирола на прочность бетона на сжатие [9, 10]. Латекс бутадиен-стирольного каучука (SBR) был применен в бетоне EPS в качестве полимерной добавки Ченом и Лю [11], чтобы улучшить однородность частицы EPS в LWC и убедиться, что частица не будет плавать во время вибрации бетона.Бабу и др. [12] увеличили прочность за счет добавления летучей золы в бетон из пенополистирола и улучшили начальную прочность за счет добавления микрокремнезема в бетон из пенополистирола [13]. С введением метода предварительного смешивания, использованного для изготовления EPS-бетона Ченом и Лю [14], он позволил избежать сегрегации частиц EPS в заполнителе во время заливки. Лаалаи и Саб [15] проверили формулу трансформации среди образцов разного размера.

Бетон из пенополистирола считается энергопоглощающим материалом для защиты подземных военных сооружений и некоторых специфических конструкций, которые подвергаются длительным циклическим нагрузкам.Между тем, к нему предъявляются требования по прочности и долговечности пенополистирола. Основная цель данной статьи — количественно оценить влияние размера включений пенополистирола на прочность на сжатие, улучшить прочность и удобоукладываемость бетона из пенополистирола путем смешивания трех добавок. Прочность бетона EPS была получена путем сравнения между образцами до и после приложения циклической нагрузки 40 кН, 50 кН и 60 кН в течение 50000 или 10000 раз.

2. Материалы и принципы конструирования смесей

Испытательные образцы были изготовлены из того же типа, что и для очень высокопрочного бетона, а частицы пенополистирола заняли место части бетона или крупного заполнителя.

(1) Цемент. Изготовлен из цемента CEM I 52,5.

(2) Мелкий заполнитель. Изготовлен из окатанного речного песка с модулем крупности 2,85.

(3) Крупный заполнитель. Это гравий диаметром от 4 до 20 мм.

(4) частицы EPS. EPS частицы представляют собой частицы пенополистирола в виде сфер с диапазоном диаметров 1–3 мм и плотностью 20 кг / м 3 , который показан на Рисунке 1.

(5) Кремнеземная пыль. Поскольку тонкость микрокремнезема очень низкая, она составляет около 80–100 по сравнению с обычным цементом, и он используется в бетоне для заполнения пор между гранулами цемента, а гидратные продукты подобны цементу в воде; другая смесь будет скреплена гелем. Соотношение компонентов микрокремнезема обсуждается К. Г. Бабу и Д. С. Бабу [13].

(6) Примесь. Суперпластификатор на основе поликарбоксилата был использован для улучшения удобоукладываемости и прочности на сжатие пенополистирола, а соотношение компонентов смеси соответствует результатам Miled et al.[4]. Частицы пенополистирольных сфер представляют собой гидрофобный материал, чрезвычайно легкий с плотностью всего 12–20 кг / м 3 , который может вызывать сегрегацию при смешивании и создавать неоднородность пенополистирола, что приводит к снижению прочности на сжатие.