Обзор цементной промышленности — FIRA.RU

Цементная промышленность является одной из старейших в России, первый завод по производству портландцемента был построен еще в 1839 году. В настоящее время цемент и изготовляемые из него бетон и железобетон являются основными строительными материалами, которые используются в самых разнообразных областях строительства. При этом цемент остается относительно простым, универсальным и дешевым материалом, для изготовления которого требуются довольно доступное сырье — известняк, мергель, глины, мел, гипс, а также вода.

В настоящее время существуют следующие основные способы производства цемента: мокрый, сухой, комбинированный, а также их вариации. Преимуществом сухого метода производства по сравнению с мокрым является более высокий съем клинкера с 1 кв. метра печного агрегата, а также более низкий расход топлива. Так, производство портландцементного клинкера сухим способом требует в два раза меньше расхода топлива, чем мокрым. Глобальными тенденциями в производственном процессе цементных заводов являются отказ от мокрого способа производства и постепенный переход на сухой.

Основными факторами размещения предприятий цементной промышленности являются потребительский и сырьевой. Первый выражается в концентрации производства вблизи потенциальных потребителей — крупнейших городов и промышленных центров. Второй обусловлен наличием доступной и недорогой сырьевой базы.

На сегодняшний день в России насчитывается 58 цементных заводов с суммарной производственной мощностью порядка 106 млн. тонн цемента в год (Для получения детального анализа отрасли производств цемента, можно обратиться к сотрудикам — fira.ru). Производителей цемента на российском рынке условно можно разделить на три группы: российские холдинги, объединяющие несколько заводов; российские заводы, не входящие в состав промышленных групп; зарубежные холдинги, осуществляющие свою деятельность на территории России.

К крупнейшим российским холдингам относятся «Евроцемент груп», «Сибирский цемент»; ведущие зарубежные производители представлены на российском рынке компаниями LafargeHolcim, Heidelberg. Российские заводы, не входящие в состав промышленных групп, выпускают, как правило, небольшие объемы цементной продукции.

Крупнейшим производителем цемента в России является АО «Евроцемент Груп», которое представляет собой международный вертикально интегрированный промышленный холдинг по производству строительных материалов и объединяет 19 цементных заводов, 16 из которых расположены в России, остальные — в Украине и Узбекистане. Суммарная производственная мощность российских цементных заводов, входящих в состав АО «Евроцемент груп», составляет свыше 50 млн. тонн цемента в год. Также в состав холдинга входят заводы по производству бетона, ЖБИ, холдинг располагает богатейшей сырьевой базой — запасы нерудных материалов составляют более 5,5 млрд. тонн. По данным союза производителей цемента, на долю заводов АО «Евроцемент Груп» пришлось около 30% произведенного в 2016 году цемента.

Цемент (предприятие) — Википедия

Материал из Википедии — свободной энциклопедии

ООО «Цемент»

Производственная мощность по выпуску цемента — 550.000 тонн в год. Завод расположен на северной окраине г. Одессы. В 15 км от завода находится Одесский порт, в 30 км — Ильичевский порт, в 40 км — порт Южный.

Одесский цементный завод начал свою работу в 1965 году. Одесская область находится далеко от промышленно развитых районов страны, поэтому завод был построен для того, чтобы удовлетворить локальный спрос на цемент.

8 сентября 1965 года была запущена вращающаяся печь № 1, а в ноябре 1966 года — начала свою работу вращающаяся печь № 2. В 1966 году производство цемента составило 165,5 тыс. тонн.

Завод продолжал наращивать производственные мощности, и в 1971 года была достигнута проектная мощность 320 тыс. тонн.

Изначально, месторождение сырья — известняка и глины — находилось в 2 км от завода.

Елизаветовский карьер цементного сырья был разработан в 1973 году. Он находился в 40 км от завода, и туда было перемещено горное оборудование. В 1986 году была введена в действие частная ветка от станции Карьерная, что позволило перевозить сырье по железной дороге. После истощения залежей, была проведена рекультивация земель и подготовка сельхозугодий.

Строительство сушильного отделения для шлака в 1976 году с навальным хранением позволило запустить производство нового цемента — сульфатостойкого шлакопортландцемента — и в то же время увеличить объём промышленного производства до 360 тыс. тонн.

В 1986 году была построена железнодорожная ветка протяженностью 18 км от станции Карьерная до станции Карпово, что обеспечило доставку сырья на завод по железной дороге собственными думпкарными вертушками.[1]

В мае 1990 года на заводе состоялось 15 Всесоюзное совещание «Основы повышения эффективности производства цемента и качества контроля».[1]

В мае 2005 г. завод был приобретен португальской компанией (C+PA, Cimento e Produtos Associados, S.A.).

За время пребывания в Одессе португальцы вложили в украинский актив около 40 млн евро. За счет этого его мощность выросла с 360 тыс. до 550 тыс. т в год.

В 2011 году 51% акций завода купила швейцарская компания Jura-Cement-Fabriken, входящая в ирландский строительный холдинг Cement Roadstone Holdings (CRH). Планируется до конца 2014 года приобрести оставшуюся долю акций и Одесский цементный завод будет полностью передан в собственность компании CRH.

Группа CRH обладает представительствами в 35 странах мира и является одним из ведущих мировых производителей стройматериалов.

Сейчас Одесский цементный завод не производит клинкер, который поставляет Каменец-Подольский цементный завод[3].

Продукцию ООО «Цемент» было использовано для значимых инфраструктурных объектов Украны, среди которых Южный и Ильичевский морские порты, Одесская обл., НСК «Олимпийский», г. Киев.

Административное здание Одесского цементного завода, 1968 Административное здание Одесского цементного завода, 1968 |  Карьер Одесского цементного завода, 1970 Карьер Одесского цементного завода, 1970 |  |

- Цемент (неопр.). CRH Украина. Дата обращения 10 октября 2019.

бизнес-план мини-завода по производству цемента

Добавлено в закладки: 0

Маленький цементный завод

Маленький цементный завод – это очень прибыльный бизнес. Для его успешной работы должен быть составлен грамотный бизнес-план цементного завода. Этот документ отвечает на такие вопросы, как будущее отрасли в целом, перечень услуг и товаров, которые предлагает компания, планируемая прибыль предприятия и взгляд на долгосрочную перспективу. Качественный бизнес-план завода по производству цемента непременно рассматривает и такую немаловажную сферу, как конкуренция.

Составляя бизнес-план цементного завода, учредители и ведущий персонал, как правило, пользуются им не только внутри предприятия. Для того чтобы привлечь потенциальных инвесторов, банки-кредиторы, а также партнеров к работе с компанией, бизнес-план так же незаменим. Таким образом, эта идея бизнеса очень актуальна.

Как разработать план такого производства?

Разработка такого важного документа, как бизнес план, должна учитывать интересы всех участников проекта и соблюдать некий баланс. Разработчик бизнес-плана заинтересован в прибыльности проекта. Потенциальные партнеры и инвесторы хотят вкладывать свои деньги в успешное предприятие и получать от этого хороший доход.

Муниципальные или региональные органы власти, которые определяют приоритеты и потребности в развитии области, также заинтересованы в возникновении прибыльных и процветающих предприятий, которые будут работать на благо региона, давать дополнительные рабочие места и платить налоги в бюджет. Последним в цепочке, но не менее важным ее звеном, является конечный потребитель продукта. Его интересы тоже должны быть учтены в бизнес-плане, в виде потребительского спроса на продукты и услуги компании, а также взаимовыгодной для продавца и покупателя ценовой политики.

Составляя бизнес-план для предприятия, в нем предусматривают такие разделы, как план производства и организации процесса, калькуляция себестоимости и т.д. бизнес-план такого предприятия, как цементный завод малого формата должен учитывать спецификацию оборудования, которое на этом заводе будет эксплуатироваться, а также характеристики производимого продукта. Цемент конкретной марки получается при определенном способе помола, который влияет на форму полученных частичек зернового состава и его вяжущую способность.

Так же важна и заранее разработанная спецификация оборудования, которое планируется применять при производстве цемента. Для мини-завода по производству цемента целесообразно подобрать оборудование, которое специализируется на изготовлении цементного клинкера высокого качества, оптимального состава цементной стяжки, перлитоцементных смесей. Цемент М 500 высокого качества, а также бетон-цемент тоже планируются к производству на данном предприятии.

Виды цемента

Маленький цементный завод может производить разные виды цемента. Рассмотрим несколько видов продукции, которая может быть изготовлена на заводе небольшого формата. Совместно с таким бизнесом можно организовать и производство шифера.

Цементный клинкер – это сложный состав, включающий соединения извести и окись кремния. Силикаты кальция составляют около 75 % всего состава клинкера. Свойства полученного состава зависят от наличия соединений алюминия с окисью кальция (алюминатов кальция). Наиболее влияет на технические характеристики цемента трехкальциевый алюминат, доминирующий в составе клинкера. Это вещество способно быстро соединяться с водой, не давая при этом устойчивых соединений. От того, какие виды исходных материалов используются в производстве цементного клинкера, а также от условий обжига зависят технические свойства полученного продукта.

Портланд-цемент, который выпускается разными предприятиями, хоть и носит общее название и близкие характеристики по устойчивости и прочности, но состав его может отличаться. А разница в составе существенно влияет на скорость застывания цементного раствора, морозостойкость и устойчивость к воздействию грунтовых вод.

Классическая цементно-песчаная стяжка обычно делается из цемента, песка и воды, из расчета 1:3:3. Для утепления пола немаловажен состав перлитоцементной смеси. Это высокопрочная стяжка имеющая прочность на сжатие (в соотношении 5:1) 1.2 МПа – 12 кг/1 кв.см.

Цемент М500 используется для производства гидротехнических сооружений; высокопрочных обычных, сборных и предварительно-напряженных конструкций из железобетона; наружных частей монолитного бетонного тела массивных сооружений. Так же он применяется при строительстве тонкостенных монолитных сооружений; при изготовлении плит-оболочек в зонах с переменным уровнем воды; аэродромном и дорожном строительстве; и при бетонных работах с необходимостью быстрой распалубки.

Бетон-цемент готовится на основе цемента марки 300-400. В состав бетон-цемента в 2 0 обычно входят цемент, гранитный щебень и песок. Соотношение составляющих в бетоне следующее: цемент : песок : щебень = 3 : 3: 4-5. Чем выше жесткость бетона, тем он прочнее.

Бетон-цемент готовится на основе цемента марки 300-400. В состав бетон-цемента в 2 0 обычно входят цемент, гранитный щебень и песок. Соотношение составляющих в бетоне следующее: цемент : песок : щебень = 3 : 3: 4-5. Чем выше жесткость бетона, тем он прочнее.

Для цементного мини-завода подойдет такое специфическое оборудование, как мельница цементная 22х13. Она используется для самоизмельчения гидрофола, и способствует увеличению выпуска цемента. Это специализированное оборудование позволяет серьезно расширить сырьевой передел мини-завода по производству цемента. Маленький цементный завод обязательно принесет вам прибыль.

Видео: Пример производства цемента.

Оборудование на цементном заводе

Цемент

Оборудование для фасовки и перегрузки цемента с вагонов

Схемы размещения оборудования на цементных заводах

Современный цементный завод — это высокомеханизированное и автоматизированное предприятие, на котором основные технологические процессы (обжиг и помол) ведутся в автоматическом режиме с использованием управляющих вычислительных машин. На заводах также действуют автоматизированные системы управления технологическими процессами (АСУТП) и производством (АСУП).

Опыт внедрения АСУ в цементной промышленности свидетельствует о том, что применение современных технических средств позволяет достигать высоких тех- нико-экономических показателей на предприятиях с различными технологическими схемами и масштабами производства. Особую роль приобретает АСУ при вводе мощных технологических линий на предприятиях, работающих по сухому способу производства цемента.

Производство цемента относится к категории непрерывных технологических процессов с постоянной нагрузкой. Задача такого рода процессов заключается в получении в единицу времени заданного количества продукта определенного качества. В связи с этим все отдельные технологические агрегаты и связывающие их вспомогательное оборудование и транспортные средства должны быть подобраны и скомпонованы таким образом, чтобы их производительность соответствовала заданной производческого процесса (дробление, помол, обжиг и т. д.) предъявляются соответствующие технические требования: получение клинкера заданного химико-минералогического состава при минимальном расходе топлива и мак- симальной производительности печного агрегата.

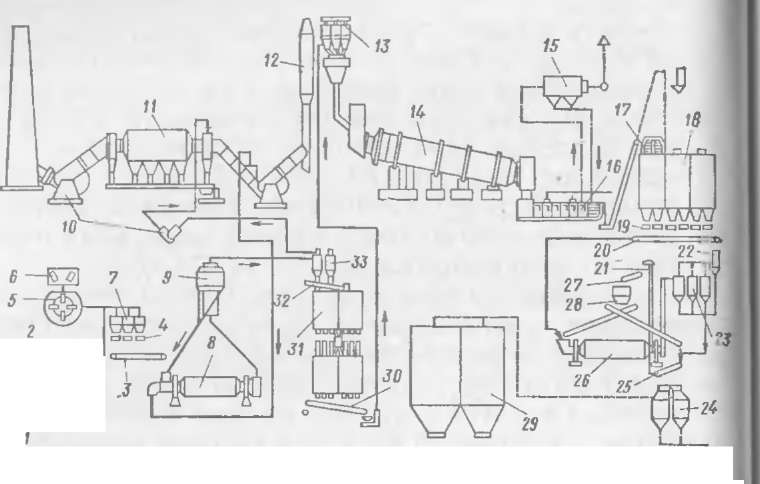

Схема компоновки оборудования цементного завода, работающего по мокрому способу, представлена на рис. 21.

Известняк из вагонетки / выгружают в бункер 2 питателя 3, который подает известняк на первичное дробі ление в щековую дробилку 4 для измельчения на куски размером 200—300 мм. От щековой дробилки известняк ленточным конвейером 5 транспортируют на вторичное дробление в молотковую дробилку 6 для измельчения его до размеров 20—25 мм. Затем ленточным конвейером 7 измельченный известняк подают на склад 32.

Глину из вагонетки 9 выгружают в бункер пластин! чатого питателя 10, откуда ленточным конвейером 11 направляют на измельчение в валковую дробилку 12. Изг мельченную глину перемешивают с водой в глиноболтушке 13 и насосами перекачивают в резервуар 8.

Известняк и смесь глины с водой поступает в барабанную мельницу 33 для совместного тонкого измельчения с добавлением воды. Выходящая из мельницы сырьевая смесь (шлам) насосами перекачивается в цилиндрические бассейны 14, в которых коорректируется ее химический состав, а затем в бассейн 15, где она постоянно перемешивается крановым пневматическим смесителем. Из бассейна через дозирующие устройства 16 шлам проходит во вращающуюся печь 17 на обжиг.

Во вращающейся печи после ряда физико-химических и химических изменений шлам превращается в клинкер. Вращающиеся печи работают на газообразном, жидком или твердом топливе, которое подают через форсунки. Обожженный продукт (клинкер) из печи поступает в холодильные установки 18 и далее на грубое измельчение в дробилку ударного действия 23, а затем па склад 26. Вылежавшийся клинкер размалывают в цементной трубной мельнице 25, оборудованной аспирационными устройствами 24.

Добавки предварительно измельчают в дробилке 31, а затем ленточным конвейером 30 подают на склад 29. Далее добавки сушат в барабанах 28 и конвейером 21 транспортируют на склад измельченного гипса 26.

Цемент из мельницы поступает в цилиндрические железобетонные резервуары — цементные силосы, где хранится в течение 2—3 недель. Из силосов цемент направляют пневмотранспортом в спецвагоны 22 (или цементовозы) или через бункер 19 в упаковочную машину 20 Упакованный в бумажные мешки цемент грузят в обычные железнодорожные вагоны 21.

При сухом способе производства (рис. 22) известняк проходит двухстадийное дробление в щековой 6 и молотковой 5 дробилках. Глина измельчается в валковой дробилке 2 и сушится в барабане 1. Затем известняк и глина через бункера 7, оборудованные дозаторами 4, конвейерами 3 направляется в трубную мельницу 8 на совместный помол и одновременную подсушку газами, поступающими от запечных теплообменных устройств. Измельченный материал воздушным потоком увлекается в сепаратор 9, где производится его разделение на тонкую и грубую фракцию. Затем тонкая фракция через Циклоны 33, аэрожелобы 32 и дозирующие устройства поступает в силосы (склад) 31 сырьевой муки, а грубая Фракция через сепаратор 9 на домол в мельницу.

Рис. 22. Схема размещения оборудования цементного завода сухого способа производства

Сырьевая мука из силосов, оборудованных устройств вами смесительной аэрации, аэрожелобом 30 и питате-^ лями транспортируется в циклонные теплообменники 13, где нагревается выходящими из печи газами до 700—800°С и частично декарбонизуется. Из теплообменников сырьевая мука самотеком поступает во вращающуюся печь 14. Клинкер, выходящий из печи, охлаждается в хо лодильнике 16. Затем клинкер пластинчатым конвейе ром 17 направляется в силосный склад 18, оборудованный дозаторами 19\ на этом же складе находятся необходимые добавки. Со склада клинкер и добавки ленточным конвейером 20 подаются на помол в барабанную мель] ницу 26, оборудованную сепаратором 28. Тонкая фракция от мельницы через циклоны 23, пневмокамерный насосом 24 перекачивается в силосный склад 29, грубая — через аэрожелобы 27, 25, элеватор 21 и центробежный сепаратор 28 — на домол в мельницу. Помольный агрегат оборудован аспирационным устройством 22, холост дильник — электрофильтром 15\ печь — скруббером 12, электрофильтром 11 и дымососами 10, через которые обеспыленные газы или воздух выходят в атмосферу! Цемент со склада грузят в железнодорожные вагоны илй в автоцементовозы.

Готовые бетонные смеси

Бетонные смеси давно уже, если не хочется, не нужно готовить самостоятельно, тратя на это кучу времени и сил. Все можно купить. Они могут продаваться, как в магазинах, так и предлагаются …

Шнековый дозатор — фасовка муки, цемента и другой пыли

Производство и продажа дозаторов шнековых для фасовки смесей пылящих и трудно-сыпучих Цена — 24000грн(950дол.США) без дискрета(дозатор равномерный с регулируемыми оборотами шнека) или 35000грн с дискретом(дозатор порционный с системой точного дозирования) …

Кладочные растворы

КЛАДОЧНЫЕ БЕСЦЕМЕНТНЫЕ И МАЛОЦЕМЕНТНЫЕ РАСТВОРЫ Растворы с химическими добавками. Эти растворы применяют, когда конструкциям сооружения требуется придать полную водонепроницаемость. Растворы приготовляют на основе сухой цементной смеси состава от 1 : …

Проект строительства цементного завода | Быстровозводимое строительство

Цемент, является важной частью в процессе строительства. Используют для получения бетона, для отделки стен, формирования фундамента и других вариантов.

Условно изготовление цемента разделяют на три стадии.

- Первая стадия заключается в добыче известняка, гипсового и камня глины. Проводят дробление, сушку и размельчение известняка, к нему добавляют глину в определенных количествах и получают шлам;

- Вторая стадия, полученный шлам загружают в печь. Испечённый шлам трансформируется в клинкер. Далее отправляют в жернова для измельчения в порошок;

- На третьем этапе к клинкеру добавляют небольшое количество гипса и минеральные добавки. Такая смесь получила название портландцемент.

Способы получения

В зависимости от сырья выбирают метод изготовления цемента, с наименьшими энергетическими затратами и наилучшим результатом. Различают три способа:

- мокрый способ, предполагает использование воды при перемешивании в конечном итоге получают шлам;

- метод сухого смешивания не содержит воды, все компоненты высушивают, измельчают и перемешивают;

- комбинированный метод предполагает использование двух методов, с конечным результатом 20% влажности, а смеси.

Условия, предъявляемые к сырью

В качестве исходного материала для приготовления клинкера могут использовать: карбонатные и глиняные породы, отходы с промышленных предприятий, топливная зола, доменные шлаки и с ТЭЦ.

В начале проектирования нужно иметь:

- информация о резервах алюмосиликатного и карбонатного сырья, для запуска производства завода на начальный период;

- технологическую документацию рекомендуемых по использованию отходов;

- документацию согласно технологическому процессу изготовления цемента;

- данные о существующих предприятиях промышленности, образующих отходы, которые можно закупать для сырья.

Основные помещения на предприятии

Завод по производству цемента состоит из административной, производственной и вспомогательной и санитарной частей.

Административная часть, представленная в виде комнат для администрации, помещений для рабочего персонала, поста охраны.

Вспомогательные помещения это: гардеробные, столовые, санузлы, душевые, умывальные, парковка. Размер рассчитываются, и зависят от площади и численности рабочих.

Производственные помещения представлены в виде цехов с установленным технологическим оборудование. В процентах представлен занимаемый участок агрегатами, установками и оборудованием:

- печь с декарбонизатором — 17%;

- цементная мельница — 29%;

- щековая дробилка — 20%;

- мельница типа «Аэрофол» — 24%;

- молотковая дробилка — 69%;

- валковая дробилка — 20%;

- силос для хранения сырьевой муки — 4,0%;

- силос для хранения цемента — 20,0%;

- приёмное устройство — 9,0%;

- упаковочная машина со складом маринования — 6,0%;

- компрессор — 23%;

- склад добавок — 1,9%;

- склад интенсификации добавок — 24,0%.

Коммуникация

На предприятиях используется естественное и искусственное освещение. Если в помещениях содержится большое количество пыли и других взвешенных веществ, тогда устанавливают светильники. Количество осветительных приборов, их количество и размещение зависит от выполняемой человеком работы.

На производственном участке в холодный период должна быть температура 10-15°С.

Отопление и вентиляция устанавливается согласно технологической схеме производства.

Количество и качество воды зависит от используемого способа получения цемента. Вода, которая используется для подготовки шлама, разбавления отходящих газов, остывания клинкера, впрыскивание в сырьевые и цементные мельницы, аппарат для удаления воды и пыли, должна иметь определенное содержание в ней химических элементов.

Для охлаждения установок используемая вода должна отвечать требуемым нормам завода, на котором изготовили аппараты. Сточная вода должна соответствовать установленным нормам предельно допустимых концентрациий, поэтому проходит необходимую очистку.

Строительство из лёгких профилей

Лёгкие стальные тонкостенные конструкции используются для быстровозводимых зданий. Представляют собой профиля толщиной 3 мм, разного сечения. Элемент представляет собой конструкцию, сделанную из оцинкованной, стали. Он является основной частью каркаса здания. Элементы каркаса имеют гладкую поверхность. И выполнены на современном оборудовании с высокой точностью. Оцинкованные термопрофили имею несколько видов: стоечные, перемычки или направляющие. Соединяют профили между собой болтами, самонарезающими и самосверлящими винтами, заклёпками, дюбелями для монтажа, пуклёвками.

Возведение здания начинается с заложения фундамента. Чаще всего используют фундамент столбчатый. Последние закладываются по углам здания, в пересечении стен и под простенками. Такие столбы выполняют из кирпича, бетона или железобетонные.

Собирают основную конструкцию и присоединяют к основанию и намечают оконные проемы и двери. Прокладывают теплоизоляцию и гидроизоляцию. Для перекрытия используют листовой материал. Который используется для стен как внутри, так и снаружи помещения. Прокладывают инженерные сети коммуникации. Проводят монтажные работы для обустройства кровли. Прокладывают электрические кабеля, водостока. В среднем срок строительства 5 месяцев.

Площадь, кв. м. | 864 | 1440 | 2520 |

Высота, м. | 4,8 | 6 | 8 |

Ширина, м. | 24 | 30 | 42 |

Длина, м. | 36 | 48 | 60 |

Стоимость строительства без монтажа и оборудования, рубли | 9 329 072 | 15 204 563 | 28 305 585 |

Пожарная безопасность

На данном предприятии к пожароопасным объектам можно отнести трансформаторные подстанции, различные склады и места транспортировки угля, машинные отделения, угольные мельницы. Котельные относятся к категории Г, другие объекты — к не пожароопасной категории Д. В присутствие людей в рабочее время на объектах с высокой пожар опасность ситуация может осложняться.

В процессе проектирования необходимо разрабатывать систему пожарной безопасности. Так как технические параметры, расстояние и степень огнестойкости объектов может усложнить ситуацию в дальнейшем. Например, в зданиях с высотой 28 метров и в один этаж с соответствующим классом пожароопасной необходимо предусматривать лифт. Кроме этого необходимо устанавливать металлические маршевые лестницы вокруг объекта для выхода на крышу, если высота здания 20 метров.

Существуют и другие требования, которые необходимо выполнять. Такие требования прописаны в федеральном законе, регламенте и других нормативно правовых документах.

На предприятии в обязательном порядке устанавливаются системы автоматического пожаротушения, системы для удаления дыма из помещений, извещатели. Кроме это в каждом пожароопасном помещении должны быть огнетушители порошкового типа. Разрабатываются планы эвакуации, и размещаются таблички и указатели выхода.

Видеонаблюдение и охрана

При необходимости устанавливают видеокамеры как в административных, так и в производственных помещениях. Наличие видеонаблюдения необходимо для контролирования процесса производства и правильной работы персонала. Пункт управления чаще всего размещают на посту охраны. Видеосъёмка должна иметь широкий радиус видимости и качественное изображение.

Технологическая схема производства цемента, бетона, железобетона, особенности размещения предприятий

Промышленность строительных материалов развивается под влиянием двух факторов — сырьевого и потребительского, поэтому размещение ее зависит от преобладания хотя бы одного из них. В зависимости от потребностей строительства и стадий технологического процесса выделяют предприятия и производства, ориентированные на сырьевые районы, например, добыча и первичная обработка сырья (песка, гравия, щебня, бутового камня и др.), производство вяжущих (цемента, извести, гипса) и стеновых материалов, а также те, что тяготеют к потребителю Основными факторами размещения предприятий отрасли является территориальное сосредоточение производства, наличие строительного минерального сырья, трудовых ресурсов, танспортних коммуникаций. Производственные отрасли тяготеют к крупным промышленным центрам и узлов, населенных пунктов со значительным объемом жилищного и гражданскогостроительства. Начало

Состав легкой промышленности.

Легкая промышленность включает в себя около 30 крупных отраслей. Географические проблемы развития: Во-первых, ее продукция непосредственно влияет на уровень жизни людей.Во-вторых, это трудоемкая отрасль, в которой заняты преимущественно женщины.В-третьих, размеры предприятий, как правило, невелики. Для легкой промышленности характерна менее выраженная по сравнению с другими отраслями территориальная специализация, так как практически в каждом регионе имеются те или иные ее предприятия. Факторы размещения легкой промышленности: Факторы размещения предприятий легкой промышленности разнообразны, однако можно выделить основные:•сырьевой • потребительский•трудовых ресурсов Начало

Текстильная промышленность.

В ее состав входит более 20% предприятий и более двух третей основных производственных фондов легкой промышленности. Текстильная промышленность производит 15% промышленной продукции страны. Важная роль текстильной промышленности в системе народного хозяйства обусловливается и тем, что продукция используется практически во всех сферах экономики. Так, судя по данным межотраслевого баланса, 2,5% хлопчатобумажных изделий используется в резиноасбестовой промышленности, 2,2%—для производства мебели, 2,9%—в маслобойно-жировой промышленности, 0,7%—в сельском хозяйстве, 26%—в швейной промышленности; 4,7%— в меховой и кожевенно-обувной отраслях и т. д.; большая часть хлопчатобумажных изделий (47,3%) перерабатывается внутри самой отрасли (внутренний оборот). Аналогичное положение с продукцией шерстяной, льняной и трикотажной промышленности. Начало

Первичная обработка льна.

заключается в том, что получает тресту, проводят через мяльно-трепальный агрегат с выходом длинного льноволокна. Получают отходы трепания, из которых для получения котонина проводят выбивание костры в специальном для этого циклоне пневмотранспорта с очисткой удаляемого воздуха от пыли. Затем направляют на трясилку и получают короткое волокно. Полученное короткое волокно обрабатывают до получения котонина в камере способом, основанном на аэробном микробиологическом процессе, совмещенном с сушкой при мочке волокна в течение 72 ч и сушке до 8-10% влажности. После этого волокно пропускают через мялку мяльно-трепального агрегата, циклон пневмотранспорта и трясилку 2-3 раза. В изобретении обеспечивается улучшение экологии. Процесс первичной обработки шерсти включает в себя:* Приемку шерсти по количеству и качеству *Сортировку* Промывку*Сушка и упаковка шерсти Начало

Отраслевой состав пищевой промышленности.

3 группы отраслей: отрасли, ориентированные на источники сырья (при высоких нормах его расхода): сахарная, маслосыродельная, молочно-консервная, масложировая, плодоовощная, рыбоконсервная и др.; отрасли, тяготеющие к рынкам потребления готовой продукции( при совпадении или превышении веса готовой продукции над весом исходного сырья либо при производстве скоропортящихся продуктов): хлебопекарная, пивоваренная, кондитерская, макаронная, молочная и др. Эти отрасли размещаются достаточно равномерно по всей территории страны; Отрасли, одновременно ориентированные на сырьевую базу и на потребителя: мясная, мукомольная, табачная и др. Начало

Мукомольное производство.

Состоит из механизмов

1— для очищения и сортирования зёрен и для отделения от них наружных оболочек, 2 — для размельчения зёрен и их частиц, 3 — для охлаждения размолотого продукта, 4 — для просеивания размолотого продукта и 5 — для сортирования размолотого продукта по плотности и для отделения мелких оболочек, не отделяемых ситами. Начало

Производство сахара.

технологический процесс получения сахара-песка из свеклы: гидравлической подачи свеклы на завод и удаления посторонних примесей; мойки свеклы, взвешивания; измельчения свеклы; получения диффузионного сока; очистки диффузионного сока; сгущения сока до сиропа; уваривания сиропа и оттеков до утфелей; центрифугирования утфеля, пробелки и сушки сахара.• наличие в зоне свеклосеяния мощностей по переработке урожая• свеклопригодность почв• природно-климатические условия• обеспеченность трудовыми и материально-техническими ресурсами• загрязненность почв радионуклидами• эффективность возделывания сахарной свеклы по сравнению с другими культурами Начало

Вся правда о цементе на Дальнем Востоке

Дальневосточный цемент для дальневосточных строек. Фото: предоставлено УК «Востокцемент»

Экономика Дальнего Востока находится на подъеме, и одним из показателей подъема является оживление строительной индустрии региона. По данным Минвостокразвития индекс строительства на Дальнем Востоке в 2017 году прибавил 17 пунктов. Как сказал полпред президента РФ в ДФО Юрий Трутнев, Дальневосточный регион ожидает второй этап развития, предусматривающий строительство и новых предприятий, и новых населенных пунктов. Интенсивное строительство ожидается и в рамках программы Дальневосточного гектара. А никакое строительство без строительных материалов, конечно же, невозможно. Как обстоят дела с основными строительными материалами на Дальнем Востоке, как их производят и как применяют, эти вопросы ИА PrimaMedia решил изучить в серии материалов, подготовленных с помощью компании «Востокцемент». И начать мы решили, естественно, с «хлеба строительства» — цемента.

Все началось с глины

О том, как сделать свой дом крепким и долговечным, человечество стало задумываться задолго до рождества Христова. Первые способы производства вяжущих веществ были изобретены где-то в 3-4-м тысячелетии до нашей эры. Это происходило в процессе обжига горных пород и последующего измельчения продуктов обжига. Первые искусственно созданные вяжущие вещества – известь и строительный гипс — применялись во время строительства бетонной галереи лабиринта в Египте в 3600 году до нашей эры, римского Пантеона, Великой Китайской стены, фундаментов древних домов в Мексике. Вяжущие материалы известь, гипс и глина обладают способностью затвердевать только на воздухе, потому они и называются воздушными. Прочность и водостойкость у всех воздушных вяжущих материалов довольно невысокая.

Со временем водостойкость известковых растворов стали повышать путем ввода в них глины мелкого помола и вулканических пород, называющиеся «пуццоланы» (по названию залежей этих пород возле древнеримского города Поццуолли).

В XVIII веке в связи с развитием промышленности в России стали предприниматься попытки создания усовершенствованных видов вяжущих растворов.

В 1822 году русский строитель Егор Челиев методом смешивания глины и извести получил собственный материал с вяжущими свойствами. Позже он написал книгу, в которой описал процесс приготовления цементных материалов и бетона, а также все преимущества использования их при кладке кирпичей в строительстве набережных и зданий.

Тем не менее, изобретателем цемента считается англичанин Д. Аспинд, получивший в 1824 году патент на его изготовление. Аспинд предложил изготавливать цемент следующим образом: смешивать глину и известковую пыль, далее подвергая эту смесь обработке при высокой температуре. Получился серый материал (клинкер). Его необходимо было измельчить до мелкого помола и смешать с водой. При высыхании получался материал высокой прочности. Этот материал назвали портландцемент (в городе Портланд добывали камень, похожий по своей прочности и цветом на цемент, который был получен Аспиндом).

Цемент, основные свойства и характеристика. Фото: ИА PrimaMedia

Сегодня цементные заводы выпускают как рядовые общестроительные классы и марки цемента, так и специальные – тампонажный (для тампонирования нефтяных скважин), сульфатостойкий (для бетона в условиях сульфатной коррозии), цемент на клинкере нормированного состава (для бетона дорожных и аэродромных покрытий).

На Дальнем Востоке расположены всего три цементных завода полного цикла. Все они входят в холдинг «Востокцемент» – «Спасскцемент» в Приморском крае, «Теплоозерский цементный завод» в Еврейской автономной области и «Якутцемент» в республике Саха (Якутия).

Чудо-смесь

Производство цемента состоит из трех основных производственных процессов. Сначала из глины и извести готовят сырьевую смесь. Потом ее обжигают – обожженный продукт, как мы уже знаем, называется клинкером. Наконец, производят помол клинкера с гипсом (см. схему).

Производства цемента сухим способом, схема. Фото: предоставлено УК «Востокцемент»

Производить цемент можно тремя способами: мокрым, сухим и комбинированным. В России наиболее распространен мокрый способ, требующий больших энергозатрат (на производство клинкера уходить почти в два раза больше топлива в сравнении с сухим).

Современное производство цемента предполагает использование сухого либо комбинированного способов, эти технологии менее энергозатратны и поэтому более эффективны. По сухому способу, например, производят цемент на заводе «Спасскцемент».

Как делают цемент

Основные компоненты цемента — известняк и глина — добываются в горном цеху. Туда и отправимся в первую очередь.

Горный цех. Фото: предоставлено УК «Востокцемент»

Времена, когда основными инструментами горняков были кирка и лопата, ушли в безвозвратное прошлое. Современная техника и современные технологии верно служат человеку.

Известняк предварительно рыхлят буровзрывным способом. Горную массу грузят экскаваторами и перевозят мощными самосвалами в дробильное отделение. Из щековых дробилок он выходит кусками размером не более 300 мм.

Мельница Аэрофол. Фото: предоставлено УК «Востокцемент»

Мельница домола. Фото: предоставлено УК «Востокцемент»

В обжиго-сырьевой цехе рождается клинкер – полуфабрикат для производства цемента. Сначала известняк и глина проходят две стадии измельчения. Первая стадия – измельчение с сушкой – происходит в мельнице Аэрофол, вторая – доизмельчение – в мельнице домола. Для достижения определенного химического состава вводятся корректирующие добавки (сланец и окалину оксида железа).

Вращающаяся печь обжига. Фото: предоставлено УК «Востокцемент»

Затем в вертикальных силосах сырьевая смесь перемешивается и готовится до определенного химического состава, и только затем поступает в печи, где она проходит обжиг до полного спекания при температуре 1450-1500 градусов с последующим резким охлаждением в холодильнике. Так получают клинкер – полуфабрикат для цемента.

В цехе помола клинкер вместе с гипсом и при необходимости с минеральными добавками измельчают в цементных мельницах до получения уже готового продукта – цемента.

Цех оснащен сушильным барабаном, конвейерными весами, линией по отгрузке товарного клинкера. Из мельниц цемент поступает в бетонные силоса, из которых главный строительный материал уже отгружается потребителям навалом или в таре.

Упаковка цемента. Фото: предоставлено УК «Востокцемент»

На карусельных машинах цемент упаковывается в мешки по 50 кг. Из силосов малой емкости – в МКР (мягкие специализированные контейнеры на 1,5 тонны) по тонне и полторы. Также упаковка возможно в паллеты и слимбэги.

Экспресс-анализ. Фото: предоставлено УК «Востокцемент»

Экспресс-анализ. Фото: предоставлено УК «Востокцемент»

По всей цепочке, начиная от горного цеха и заканчивая цехом помола, ведется операционный контроль производственной лабораторией, оснащенной новейшим оборудование для проведения экспресс-анализов всех материалов на каждом переделе (известняк и глина, добавки, сырьевая смесь, клинкер и цемент).

Предварительно готовая продукция проходит физико-механические испытания в отделе технического контроля, который обеспечивает приемку и выдачу разрешения на тарирование и отгрузку готовой продукции, контроль над правильностью маркировки и над отгрузкой цемента.

Погрузка цемента. Фото: предоставлено УК «Востокцемент»

Погрузка цемента. Фото: предоставлено УК «Востокцемент»

Как цемент служит дальневосточникам

Сегодня цемент применяется в регионе очень широко. Само собой в строительстве: для производства бетона для монолитного домостроения, столь популярного в последнее время, для изготовления железобетонных изделий, сухих строительных смесей. А также для производства минерального порошка, на долю которого приходится приблизительно 90% суммарной поверхности зерен, входящих в состав асфальтобетона.

Монолитное домостроение. Фото: предоставлено СК «Система»

Цемент по праву является основой основ многих строительных материалов. Не будь его, не было бы многих знаковых объектов на Дальнем Востоке. Да что там говорить, на новой двухтысячерублевой купюре нечего было бы изображать! И Русский мост во Владивостоке, и космодром Восточный в Амурской области, не будь цемента, попросту не существовали бы.

Мост через Золотой рог во Владивостоке. Фото: Бородина Мария, ИА PrimaMedia

Золотой мост, Международный аэропорт Владивосток, Бурейская ГЭС, Нижне-Бурейская ГЭС, жилой район «Снеговая падь» во Владивостоке, проекты «Сахалин-1» и «Сахалин-2», газопровод «Сила Сибири», газоперерабатывающий завод в Амурской области, судостроительный завод «Звезда», угольный терминал в порту Восточном, аэродром в Арсеньеве и дорога Владивосток-Находка в Приморском крае, аэропорт «Новый» в Хабаровске и угольный терминал в бухте Мучка в Хабаровском крае, мост через Амур в Еврейской автономной области, предприятия алмазодобывающей и золотодобывающей промышленности в Якутии и др. – на всех этих объектах используется цемент, произведенный на Дальнем Востоке.