Ручная шлифовальная машинка

Здравствуйте, уважаемые читатели и самоделкины!В этой статье Джон, автор YouTube канала «John Heisz — I Build It», расскажет Вам, как он сделал держатель для шлифовальных дисков.

Перед Вами надорванный шлифовальный диск, и у мастера целая пачка таких же бракованных дисков, купленных в магазине стройматериалов. Как Вы видите, это довольно распространённое явление. Вот почему автор этой статьи не рекомендует подобные диски. Вернуть бракованные строительные товары обратно в магазин можно, но нередко выходит себе дороже, имея в виду моральную амортизацию, например, при покупке через интернет. Автор пришёл к другому решению — изготовить самодельный держатель шлифовальных дисков.

В этом примитивном приспособлении используются как раз диски подобного размера, но в качестве дополнительного бонуса (а, следовательно, ещё одного преимущества этого инструмента) можно применять и шестидюймовые диски.

Материалы.

— Листы фанеры

— Небольшой брусок 2Х2 дюйма

— Бракованные шлифовальные диски

— Аэрозольная краска

— Болт М6, гайка, шайба

— Мебельная гайка

— Двухкомпонентная эпоксидная смола.

Инструменты, использованные автором.

— Ленточная и циркулярная пилы

— Торцовочная пила

— Точильный станок, совмещенный с ленточным шлифовальным

— Орбитальная шлифовальная машинка.

Процесс изготовления.

Размечает заготовку по форме диска, обрезает на ленточной пиле.

Затем Джон высверливает посередине фанерной заготовки отверстие для болта. Ему также приходится сделать зенковку для того, чтобы головка болта не выступала над поверхностью.

Следующая задача — прижать к краям фанеры шлифовальный диск так, чтобы надёжно зафиксировать его на будущем шлифовальном инструменте. Для этого мастер вырезает ещё одну деталь из фанеры и снова по центру сверлит отверстие.

Вот так они будут собираться.

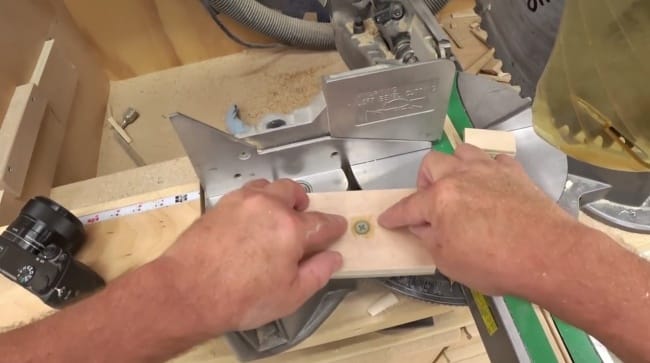

Саму ручку для инструмента он выпиливает из деревянного бруска 2Х2 дюйма. На торцовочной пиле отрезает его по длине.

Теперь в ручке Джону необходимо сделать углубление для прижима, главная задача которого — плотно прижать друг к другу все элементы конструкции, зажав между ними наждачную бумагу. Для этого автор использует сверлильный станок и сверло Форстнера 1 3/8-х дюйма. Он сверлит до середины толщины рукояти, что составляет немногим больше половины дюйма.

Далее мастер делает вот такие надрезы под углом в 45 градусов, которые дадут доступ к ручке и позволят Джону проворачивать её пальцами. Затем срезаются оставшиеся излишки древесины, в том числе те, что между двумя прорезями, пока пила ещё выставлена под угол в 45 градусов. Тут же он снимает углы на заготовке.

Далее он возвращается к циркулярной пиле и сооружает наскоро и начерно прижимную колодку, чтобы по ней вырезать пазы с каждой стороны рукоятки. Такое решение поможет улучшить захват/сцепление.

Следующим шагом автор замешивает немного эпоксидной смолы, чтобы проклеить болт. Он заливает готовый раствор и в образовавшуюся полость вокруг болта. Всё это делается для того, чтобы при давлении на шлифовальный блок болт не ощущался, как некая выпуклость, но был встроен внутрь панели заподлицо.

Затем на время он прикрывает эпоксидную смолу кусочком упаковочной ленты, что должно предотвратить её растекание.

Остатками смолы он приклеивает рукоять, временно притягивая ее гайкой.

А затем с боков прилаживает ограничительные брусочки, фиксирующие рукоять.

Пока выстаивается эпоксидная смола, мастер размечает будущий «барашек». С помощью мини-циркуля он размечает границы круга на кусочке полудюймовой фанеры. Теперь можно сверлить отверстие 5/16 дюйма.

Далее он зажимает полуготовое изделие в деревянных тисках, чтобы впрессовать мебельную гайку. После этого автор вырезает его на ленточной пиле.

Затем он сглаживает неровности и немного скашивает углы на получившимся круге.

Используя аэрозольные краски и лак, автор окрашивает своё изделие в голубой цвет, а сам барашек и основание прибора в серебристый. Предпочтительно нанести несколько слоёв. Последним наносит лак.

Шлифовальный блок готов!

Если читатель захочет сам смастерить нечто подобное для своей мастерской, он может обратиться к чертежам на его сайте. Ссылка здесь.

Спасибо Джону за интересное приспособление!

Всем хорошего настроения и инструментов!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Как сделать самодельную шлифовальную машинку по дереву своими руками и чем в проекте шлифмашинки заменить болгарку

У многих людей есть старые жесткие диски. В этом проекте мы будем использовать их, превращая старый диск в мощный дисковый шлифовальный станок!

Это дешевый и простой проект, который доказал свою полезность при заточке инструментов и шлифовании материалов, в отличие от использования болгарки.

Приступим к сборке шлифовальной машинки по дереву своими руками!

Шаг 1: Запчасти и инструменты

Запчасти для виброшлифовальной машинки по дереву:

Инструменты:

- Отвертки с битами для жесткого диска

- Паяльник

- Дремель

- Дрель

- Мультиметр

ПРЕДУПРЕЖДЕНИЕ

Убедитесь, что у вашего жесткого диска алюминиевые пластины, а не стеклянные. Стеклянная пластина может разбиться и нанести вам серьезный ущерб! Как это проверить?

Возьмите сильный неодимовый магнит и пройдите им поверх пластины. Вы должны почувствовать некоторое сопротивление, если он алюминиевый (из-за вихревых токов).

Посмотрите на солнце через жесткий диск. Если вы хотя бы чуть-чуть видите солнце, это стекло.

Для полной уверенности: зажмите его в тисках, наденьте защитное снаряжение (обязательно оденьте очки!) И слегка постучите молотком. Если пластина разрушится, вы не должны (и уже не сможете) использовать его для самодельной шлифовальной машинки.

Шаг 2: Разборка

Первым шагом сборки шлифмашинки является разборка жесткого диска. Просто удалите все винты; вероятно, один будет под наклейкой.

Далее нам нужно вытащить ненужные кишки. Открутите все винты, которые вы видите, и снимите компоненты.

Возможно, чтобы удалить магниты, вам придется использовать немного силы, но их стоит сохранить! Также удалите сами диски и проставки, так как их придется перепаковать.

Небольшой бонусный проект

Эти сильные магниты идеально подходят для изготовления лотков с металлическими деталями. Вы можете удалить выступающие металлические части с помощью плоскогубцев, они довольно легко ломаются. У меня была крышка от старого металлического пенала, к которому я прикрепил магниты и вуаля!

Шаг 3: Подключаем мотор

Важным шагом этого проекта является управление двигателем жесткого диска.

Двигатель внутри жесткого диска представляет собой бесщеточный двигатель постоянного тока (BLDC). Они бывают двух вариантов: треугольные и «звездообраные». Для полного понимания, посмотрите Википедию, я сосредоточусь на проводке.

Двигателем BLDC легко управлять с помощью электронного регулятора скорости (ESC), и хотя мы могли бы сделать его сами, гораздо проще и дешевле его купить. Кроме того, двигатели могут легко контролироваться сервотестером; как следует из названия, они используются для проверки серводвигателей. Тем не менее, тип управляющего сигнала для ESC и сервопривода одинаков: это простой сигнал ШИМ. В случае сервопривода он соответствует положению двигателя; для ESC он соответствует скорости.

Давайте сосредоточимся на подключении двигателя. В зависимости от вашего жесткого диска, у вас будет 1 из 2 типов:

- 3-пиновый. Если ваш двигатель имеет 3 контакта, то это топология треугольника: между каждой парой контактов есть катушка. Это простой случай: просто припаяйте 3 провода ESC (синие) к 3 контактам двигателя (a, b, c на схеме).

- 4-пиновый. В случае, если на двигателе 4 контакта — у вас топология звезды. Нам нужно будет подключить ESC к точкам a, b, c на схеме. Для этого мы должны определить, каким 3 из 4 контактов они соответствуют.

Чтобы найти их, нам нужно взять мультиметр и измерить сопротивление между контактами. Как мы видим на картинке, 3 комбинации дают сопротивление 1 Ом, а 3 другие дают 2 Ом. 1 Ом — это сопротивление 1 катушки (1 из Z на диаграмме), а 2 Ом — это сопротивление 2 катушек последовательно.

Вывод: комбинации, в которых мы получили 2 Ом, это те, которые нам нужны (a, b, c на диаграмме)!

После припайки ESC, установите его в корпус жесткого диска на место, где была читающая головка. Каждый жесткий диск индивидуален, поэтому постарайтесь найти способ надежного крепления ESC; я проложил ESC несколькими кусками алюминия, хотя клей тоже бы сработал.

Прикрепите 2 банановых клеммы к красному и черному проводам ESC. Просверлите 2 отверстия в корпусе, чтобы установить их. Вы также можете использовать гнездо-бочку, если вместо настольного источника питания, хотите использовать шлифмашинку с обычным розеточным адаптером на 12 В.

Вы уже можете подключить серво-тестер к 3-контактному разъему ESC, подключить банановые клеммы к 12 В и опробовать двигатель. Электроника в целом готова к работе!

Шаг 4: Корпус

Теперь, когда ваш мотор вращается, вы можем превратить его в шлифовальный станок!

Начните с того, что вырежете из наждачки кружок, который подходит по диаметру вашему жесткому диску. Прикрепите его к пластине с помощью двухстороннего скотча. Это позволит легко заменить наждачку в будущем.

У моего жесткого диска было 2 пластины с несколькими проставками между ними. Сначала установите проставки, а затем, для дополнительной прочности, поставьте 2 пластины друг на друга. Закрутите их на место, этот кронштейн также будет надежно удерживать наждачную бумагу (поэтому мы не клеим её намертво).

Последнее, что нужно — это прикрыть и защитить ESC и сделать девайс более удобным для использования. Поэтому мы вырежем в оригинальной крышке отверстие и заново установим её на место. Поскольку крышка очень твердая и сделана из достаточно толстой стали, для её доработки предпочтительно использовать тонкое отрезное колесо на дремеле. При работе надевайте защитную маску для лица и респиратор: дремель производит пыль, а отрезной круг может легко сломаться и улететь!

Я также добавил к крышке вертикальный кусок из тонкого алюминия, который герметизирует боковую поверхность.

В качестве последнего шага подключите серво-тестер к 3-контактному разъему ESC. Я решил оставить серво-тестер снаружи, так как внутри корпуса не было достаточно места, и так как я могу использовать его для проверки реальных сервоприводов, когда не шлифую.

Шаг 5: Тестирование

Шлифовальная машинка готова! Осталось лишь протестировать её. Подключите к ней серво-тестер и подключите его к источнику питания 12 В, который может выдавать около 1 А. Убедитесь, что серво тестер находится в ручном режиме, и поверните ручку, шлифовальная машина должна начать вращаться!

Надеюсь, вам понравился проект, и вы нашли хорошее применение для старого ненужного жесткого диска!

masterclub.online

Бюджетный вариант самодельного ленточного шлифовального станка

Ленточный шлифовальный станок – очень удобная машина в мастерской. С помощью нее можно заниматься шлифовкой, изготавливать различные интересные и полезные вещи. Очень хороша такая машинка будет при изготовлении ножей, ей удобно выводить скосы, формировать ручку и так далее.

Стоят такие машины довольно дорого, а дешевые варианты имеют довольно ограниченную мощность. Так что есть смысл собрать такую машину самому, подобрав нужную для себя мощность двигателя. Выбор материалов для такой машинки довольно широк, можно как покупать уже готовые комплектующие, или делать их самому, например, своими руками.

Что касается двигателя для такого станка, то он должен потреблять ток как минимум в 6А, в принципе, именно такой мотор и использовал автор. Для более мощного станка, на котором работы можно проводить быстрее, можно использовать мотор до 12А.

Материалы и инструменты, которые использовал автор:

Список материалов:

— электродвигатель;

— различные болты, шайбы и гайки;

— подшипники;

— оси;

— шкивы;

— уголок;

— шлифовальный ремень;

— различные стальные пластины и прочий металл.

Список инструментов:

— болгарка с отрезными дисками;

— дрель со сверлами;

— гаечные ключи, отвертки и пр.;

— токарный станок и пр.

Процесс изготовления ленточной шлифовальной машины:

Шаг первый. Подготовка двигателя

В качестве силового агрегата автор использовал двигатель на 6А. Этот моторчик довольно слаб, но он прекрасно подходит для легкой шлифовки. Другого у автора не было, и этот был выбран в качестве эксперимента. Источником двигателя послужил старый станок для резки плитки. В итоге корпус для станка был уже почти готов, тут расположены и необходимые кнопки у правления, хорошо закреплен двигатель и так далее.

Первым делом автор убирает со своего отрезного станка для плитки все лишнее, должен остаться только корпус с двигателем. Далее идет установка первого ведущего шкива и оси, которая будет передавать движение на все остальные. Подбирая размеры шкива, установленного на двигателе и на ведущей оси, вы можете достичь нужные обороты для шлифовального ремня.

Сбирается вся конструкция на стальных уголках, сверлим отверстия и собираем все на болтах с гайками.

Чтобы не терять в мощности, ремень используйте как можно тоньше и короче.

Шаг второй. Как все устроено

На схеме вы можете увидеть, как одевается шлифовальный ремень. В действие он приводится шкивом, который закреплен на корпусе.

В качестве передачи движения от двигателя к ведущему шкиву автор использовал ременную передачу. И это все неспроста, ведь при шлифовке всегда есть риск, что машина заклинит. Если это будет ремень, двигатель просто начнет пробуксовывать. А если использовать цепь или шестерни, тут либо сгорит двигатель, либо всю конструкцию разломает, если двигатель достаточно мощный. Впрочем, можно использовать автомат, который отключит двигатель при большой нагрузке.

Шаг третий. Из чего делается рама

Раму автор изготавливает из уголка с отверстиями, в итоге все это дело собирается как конструктор. Тут не понадобится сварка, так как все собирается на болтах с гайками и шайбами. Резать уголок тоже не сложно тут вам будет нужна болгарка. Впрочем, большинство соединений можно сварить, но это не обязательно. Больше всего заботьтесь о том, чтобы контрукци была крепкой. При шлифовке на оси приходится немалая нагрузка.

Шаг четвертый. Ведущее колесо

Ведущее колесо является чуть ли не самой важной деталью в этом станке. Оно передает движение от двигателя на шлифовальный ремень. Колесо автор решил сделать из дерева, так как это дешево или даже бесплатно, если у вас есть токарный станок. Подбираем нужный диаметр и сверлим отверстие для установки на вал. Крепить колесо нужно надежно, оптимально, чтобы вал был с резьбой, чтобы колесо можно было прикрутить гайкой.

Что касается ведущей оси, то крайне важно использовать для нее именно подшипники. Подойдут и втулки, однако их нужно постоянно смазывать и не допускать перегрева, который запросто может разрушить деревянное колесо.

Что касается шкивов, то они обязательно фиксируются шпонкой, что предотвращает их пробуксовку на валу.

Шаг пятый. Изготовление ведомых колес

Ведомые колеса меньшего диаметра, они также делаются из дерева с использованием токарного станка. Чтобы получить нужную ширину колес, автор просто склеивает материал. Далее на токарном станке вытачиваем колеса и по центру сверлим отверстие под ось. Помимо этого в каждом колесе вам нужно расточить посадочное место под подшипники, на которых и будут вращаться колеса.

Шаг шестой. Изготовление натяжного кронштейна

Натяжной кронштейн – крайне важная вещь в ленточном шлифовальном станке, так как шлифовальный ремень со временем растягивается и требует периодического натяжения. Для изготовления такого кронштейна вам понадобится кусок толстой листовой стали. Хорошенько очищаем ее от ржавчины и сверлим отверстия в нужных местах.

Шаг седьмой. Устанавливаем колеса

Колеса можно устанавливать. Тут вам понадобятся болты с гайками и втулочки, которые не позволят прижать колесо к раме. Чтобы выдержать нужный зазор между рамой и колесом, поставьте между ними дополнительные гайки. Отрегулируйте колеса, чтобы они выходили на один уровень друг относительно друга. Также вам важно убедится в том, что колеса рзмещены строго горизонтально и не перекошены.

Шаг восьмой. Натяжитель

Чтобы ремень автоматически подтягивался по мере растяжения, вам понадобится установить специальную пружину. Эта пружина ставится на натяжной кронштейн. Где именно она располагается, смотрим на фото. В итоге у вас ремень будет всегда находиться под нужным натяжением. Жесткость пружины подбираем экспериментально, нужно добиться того, чтобы ведущее колесо не пробуксовывало при нагрузке.

Шаг девятый. Устанавливаем шлифовальный ремень и проверяем систему

После установки ремня машину можно, наконец, запустить. Убедитесь при этом в том, что все колеса вращаются ровно, нигде нет биений, иначе ремень будет быстро выходить из строя. Попробуйте что-то отшлифовать, при нагрузке ведущее колесо не должно пробуксовывать. Если это происходит, значит, пружина слишком слабенькая. Но не делайте ее слишком сильной, так как это потеря в мощности и быстрый износ всех узлов, включая шлифовальный ремень.

Вот и все, шлифовальный станок готов. Удачи!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Шлифмашинка по дереву своими руками самодельная

Шлифмашинка по дереву – это инструмент, который пригодится в каждом хозяйстве. Но мало кто знает, что это приспособление можно сделать своими руками из подручных материалов. Для сооружения шлифовальной машинки потребуется якорь от старого двигателя и 10 минут времени.Подготовка якоря

Основой самодельной шлифмашинки ленточной станет деталь, которая находятся в любом щеточном электродвигателе, в том числе в дрели и болгарке. Этим элементом выступает обычный якорь. Его можно взять из любого мотора.

Если в доме нет старого электрического инструмента, то нужную деталь можно раздобыть в пункте приема металла. Там элементы двигателя предлагаются в разобранном состоянии, так как работники извлекают любую медь для дальнейшей переработки. Любой старый якорь подойдет, чтобы сделать шлифмашинку своими руками.

Если требуется самостоятельно извлечь проволоку, то придется задействовать горелку. Сначала край якоря подрезается специальной пилкой по металлу. Затем деталь разогревается газовой горелкой. Огонь выпалит лаковые обмотки. В противном случае достать медную проволоку очень сложно.

Чтобы подготовить якорь ленточной шлифовальной машины, разрешается нагреть деталь в электрической духовке. Этим способом пользуются те умельцы, которые занимаются перемоткой якорей. Медь – это хороший проводник электроэнергии и тепла, поэтому элемент достаточно прогреть в одном месте и тепло быстро разойдется по всей детали и растопит лак.

Когда лак начнет кипеть и течь с обратной стороны якоря, то можно начинать вынимать проволоку с помощью отвертки и пласкогубцов. При необходимости деталь разрешается еще раз прогреть горелкой. Когда обмотка будет изъята, якорь требуется почистить от нагара и шлака. В итоге получиться чистая и блестящая деталь для шлифмашинки по дереву.

Завершающий этап сооружения шлифмашинки

Дальше якорь оснащается кусочками абразива, которые достаточно быстро и качественно закрепляются в пазах. В результате простых манипуляций получится надежная самодельная шлифмашинка ленточная.

Готовый инструмент может справиться с различными хозяйственными задачами. Ленточный механизм продается и в магазинах, но намного проще сделать машинку самостоятельно.

Сначала наждачная бумага режется на ленты, ширина которых соответствует длине пазов якоря. Затем один край наждачного кусочка заворачивается и вставляется в отверстие на основной детали. Каждый паз должен быть заполнен шлифовальной бумагой. Затем якорь вставляется в дрель и инструмент готов к эксплуатации.

Существуют разные диаметры якорей для оборудования шлифмашинки своими руками. С помощью удобного инструмента можно обрабатывать небольшие деревянные бруски, труднодоступные места, металлические профили. Периодически наждачную бумагу требуется менять.

Также можно якорь обмотать одной лентой абразивного материала. С помощью такой самодельной шлифмашинки легко делать углубления в деревянных брусках и металлических профилях, а также выполнять более сильную чистку.

mastervdome-online.ru

Ручная мини шлифовально-полировальная машинка

Ручная мини шлифовально-полировальная машинка. С сменными насадками, от шлифовки до полировки.Вам понравится быстрота, и удобство.

Я взял из разбитого шуруповерта движок на 18v. Двигатель подойдет любой от 6В и выше.И использовал его для шлифовки и полировки металлических поверхностей.

Движок очень мощный, поэтому можно запитывать питанием в 5В,от компьютерного блока питания, все равно потянет с большой мощностью.

И так.

Разбитый шуруповерт.

Горлышко от пластиковой бутылки.

Три пробки от пластиковых бутылок.

Клей.

Липучка от одежды.

Кусочек войлока.

Разбираем старый шуруповерт, вытаскиваем сам двигатель.

Подходим к нашим съемным насадкам.

В одной из крышечек, шилом делаем отверстие, подходящее под вал нашего двигателя. Крышечка должна залазить на вал очень плотно.

Срезаем с бутылки от воды саму резьбу. Наждачной бумагой подгоняем стык для резьбы пробки.

Закручиваем пробку на половину резьбы. При этом сначала промазываем полимерным клеем. Примерно через 10-12 часов, клей высыхает.

Насаживаем болванку на штырек двигателя,также все промазывая клеем.

Даем клею засохнуть.

На одну крышку крепим липучку, на вторую войлок.

Теперь займемся съемными насадками.

Все плоскости крышек шлифуем, наждачной бумагой.

Вырезаем круги для насадок (войлок и липучка)

И приклеиваем друг к другу.

Наждачкой зачищаем, войлоком полируем.

Все в принципе готово.

Вот видео

В процессе я понял что мне не хватает площади шлифовки,поэтому я немного увеличил площадь поверхности.

Вместо 3 см. я добавил 5 см. плоскости.

Процесс тот же самый, просто вместо полторушек я взял бутылях на 5-6 литров (крышки и горлышко).

Для надежности я надел на вал двигателя подходящую шайбу.Затем наживил крышку на вал,и зафиксировал кембриком.

Залил все хорошим слоем термо клея.

Не забывайте про центровку.В этот раз у меня получилась более производимая машинка.

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Самодельная мини шлиф машинка

Собрать данное устройство решил для упрощения зачистки ножек радиодеталей и прочих поверхностей, которые нужно подготовить к спаиванию.

Вот собственно та деталь, которая натолкнула меня на эту идею:

Достать её можно из советского кассетного магнитофона.

Приклеиваем к ней мелкозернистый наждак:

Рабочая часть шлифмашинки готова, приступаем к созданию привода. Нам необходим любой двигатель с диаметром вала 1,5 мм, он идеально подойдёт к насадке.

И кнопка вот такого типа:

Отгибаем крепления кнопки для последующего закрепления на двигателе:

И припаиваем к электродвигателю в любом удобном для вас месте:

Один из выводов кнопки так же припаивается к корпусу.

Отгибаем одну ножку моторчика и замыкаем припоем на корпус:

Теперь нужно разобраться с питанием. Я использовал сетевой адаптер на 7 вольт:

Начинаем подсоединять адаптер моторчику. Один контакт адаптера припаиваем к свободной ножке выключателя, другой — к свободной ножке электродвигателя:

Для предотвращения переламывания проводов в местах спайки заливаем проводку термоклеем:

И закрываем сиё безобразие изолентой или термоусадкой:

Вот и всё! Машинка идеально подходит для зачистки мест спайки и другой мелкой работы. По такому же принципу можно сделать небольшую сверлилку, используя цанговый патрон. Если уже в наличии имеется сверлилка, то можно оставить насадку на родном валу и просто зажимать её в патрон.

Видео самоделки:

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ!

About SterAK

mozgochiny.ru

Как сделать ленточную шлифмашину своими руками?

При работе с деревом финальным этапом обработки материала будет шлифовка. В этом вам поможет шлифовальная машинка. На рынке представлено множество различных моделей, но, если ваш бюджет трещит по швам, такую машинку можно изготовить самостоятельно.

Как сделать шлифовальную машинку

Сделать простую машинку можно из жесткого диска вашего ПК. Для этого вам понадобится сам жесткий диск, абразив, блок питания ПК. Предназначаться она будет для работы с мелкими деталями. При разборке диска следует наклеить абразив на вращающуюся плоскость. После этого конструкцию нужно подключить к БП (блоку питания), а затем закрепить всю конструкцию на рабочей плоскости стола, снабдив регулятором оборотов, выключателем.

Шлифовальная машинка по дереву своими руками

Шлифовальные машинки представлены следующими видами:

- эксцентриковые или орбитальные;

- вибрационные;

- угловые;

- ленточные.

При изготовлении машинки вам будут необходимы:

- электрический мотор;

- источник питания.

Силовой агрегат нужно взять из бытовых приборов, например, от вентилятора, блок питания – компьютерный, аккумулятор – бытовой. В качестве основания для вышеназванных элементов подойдет доска из дерева, на которую шурупами следует закрепить аккумулятор с электромотором. Кнопку «пуск» нужно прикрепить к основанию саморезами. Жилы проводов фиксируются с помощью скоб промышленного степлера.

Рабочей деталью инструмента служит шлифовальный круг, который можно приобрести самостоятельно. Приводиться в движение абразивный диск будет с помощью электромотора с применением двух втулок.

Можно усилить конструкцию устройства, если в качестве двигателя взять мотор от стиральной машинки. Помимо полировальных дисков, в этом случае на инструмент можно устанавливать точильные и абразивные.

Самодельная ленточная шлифмашина

В качестве рабочего элемента в этом виде устройств выступает шлифовальная лента из абразива. Сделанная своими руками машинка будет стационарной, а иметь большие габариты, по сравнению с промышленным образцом. Для изготовления образца лучше всего использовать силовой агрегат мощностью 2–3 кВт и частотой вращения ротора 1500 об/мин.

Радиус ведущего барабана напрямую влияет на скорость перемещения ленты. Чем он больше, тем скорость движения ленты выше. Самодельная конструкция не позволит регулировать скорость ленты, однако можно влиять на силу натяжения путем смещения неподвижной оси натяжного вала, закрепленного на валу двигателя, относительно рабочего стола.

Верстак для шлифовальной машинки должен быть изготовлен из дерева или металла. Лента для шлифовальной машинки может быть сделана из абразивной бумаги, продающейся в строительном магазине.

Рабочий элемент, каким является наждачная лента, приводится в движение с помощью трансмиссии и барабанов силовым агрегатом. Валы делятся на ведущий и ведомый. Барабаны можно изготовить, используя листы ДСП, обработав их на токарном станке так, чтобы в результате обработки получились диски около 20 см в диаметре. При обработке следует учесть одну вещь: края валов обязаны иметь больший диаметр, по сравнению с центральной частью, для автоматического удерживания ленты. Габариты стеллажа будут зависеть от ширины ленты и расстояния между валами. В месте расположения валов в полотне необходимо проделать прорези для плавного прохождения ленты.

Как сделать мини шлифовальную машинку своими руками

Для начала вам необходимо найти пенопласт, чтобы подготовить основу для устройства. После этого вам нужно вырезать отверстие для установки в него выключателя. Затем понадобится изолента и источник питания, например, известная батарейка Крона. Приматываем к пенопластовому основанию изолентой батарею питания (Крону). Берем пробку из-под шампанского и стержень ручки. Обрезаем стержень до нужной длины, после этого надеваем стержень ручки на пробку тупым концом и вставляем острие стержня в отверстие для вала моторчика. После этого вам необходимо ножницами вырезать под размеры пробки полоску абразивной ленты. После того как вы вырезали ленту, ее следует наклеить на пробку по окружности. Эта конструкция из пробки и будет являться рабочей деталью машинки. Внимательно осматриваем все провода и соединяем их скрутками, изолируем соединения изолентой. Пробуем запустить получившееся устройство. Теперь у вас появилась своя мини машинка. Такой аппарат пригодится для выполнения несложных мелких работ, для которых обычная шлифовальная машинка будет слишком велика и неудобна. Если вы наблюдательный и терпеливый, а также усидчивый человек, сделать своими руками шлифовальную машинку совсем нетрудно. Для этого вам нужны только ловкие руки и немного терпения.

pro-instrument.com