Вес керамзита в 1 м3 разных фракций и марок, цены

Материал является идеальным наполнителем в легких бетонах: имея малый вес, занимает большие объемы, а пористость делает его хорошим теплоизолятором. Произведенные из него блоки убыстряют строительство; кладка, да и само сооружение, обходятся дешевле.

Фракции и их плотность

Пройдя предварительное гранулирование и обжиг в печи, спекшиеся частицы глины имеют неодинаковый размер. Их величина колеблется в пределах 0-40. Окатыши 0-5 миллиметров называются песком; 5-40 ― гравием, а если их раздробить ― щебнем.

Наблюдается закономерность: чем мельче фракция, тем она плотнее и, следовательно, тяжелее, то есть имеет больший насыпной вес.

| Название | Размер, мм | Объемный вес, кг/куб.м |

| Песок | 0-5 | 600 |

| Гравий | 5-10 | 450 |

| 10-20 | 400 | |

| 20-40 | 350 |

Числа из таблицы также называют удельным весом керамзита. Это величина не постоянная, она измеряется и вычисляется в каждом конкретном месте во время использования. Он зависит от того, частицы с какими свойствами были засыпаны в один кубометр. В этот объем могли попасть гранулы из других фракций, или же на их вспучивание повлияла разная продолжительность нахождения в печи обжига, поэтому только взвешиванием куба, а не расчетами через плотность, где пустоты и поры не берутся в расчеты при вычислениях, можно определить вес кубометра.

Это величина не постоянная, она измеряется и вычисляется в каждом конкретном месте во время использования. Он зависит от того, частицы с какими свойствами были засыпаны в один кубометр. В этот объем могли попасть гранулы из других фракций, или же на их вспучивание повлияла разная продолжительность нахождения в печи обжига, поэтому только взвешиванием куба, а не расчетами через плотность, где пустоты и поры не берутся в расчеты при вычислениях, можно определить вес кубометра.

Как раз этот объемный насыпной вес и лежит в основе маркировки керамзита. Следующая таблица показывает ее зависимость от массы куба:

| Марка | Уд. вес в г на см3 | Масса 1 м3, в кг |

| М 1000 | от 0.90 до 1.00 | 901-1000 |

| М 900 | от 0.80 до 0.90 | 801-900 |

| М 800 | от 0.70 до 0.80 | 701-800 |

| М 700 | от 0.60 до 0.70 | 601-700 |

| М 600 | от 0.50 до 0. 60 60 | 501-600 |

| М 500 | от 0.45 до 0.50 | 451-500 |

| М 450 | от 0.40 до 0.45 | 401-450 |

| М 400 | от 0.35 до 0.40 | 351-400 |

| М 350 | от 0.30 до 0.35 | 301-350 |

| М 300 | от 0.25 до 0.30 | 251-300 |

| М 250 | от 0.20 до 0.25 | 200-250 |

Хотя марка определяет не прочность, а сколько весит один куб такого материала, взаимосвязь между этими характеристиками есть. Ведь понятно, что однородное вещество, но с большим удельным весом, будет плотнее, а у твердых тел это свойство напрямую связано с прочностью.

Для керамзитового песка марки указываются от М500 до М1000. Вообще-то гравий производится в промышленных масштабах до М600, то есть с насыпной плотностью до 500-600 кг/м3. Выше этой величины, вплоть до М1200 стройматериал изготавливается по потребительскому заказу.

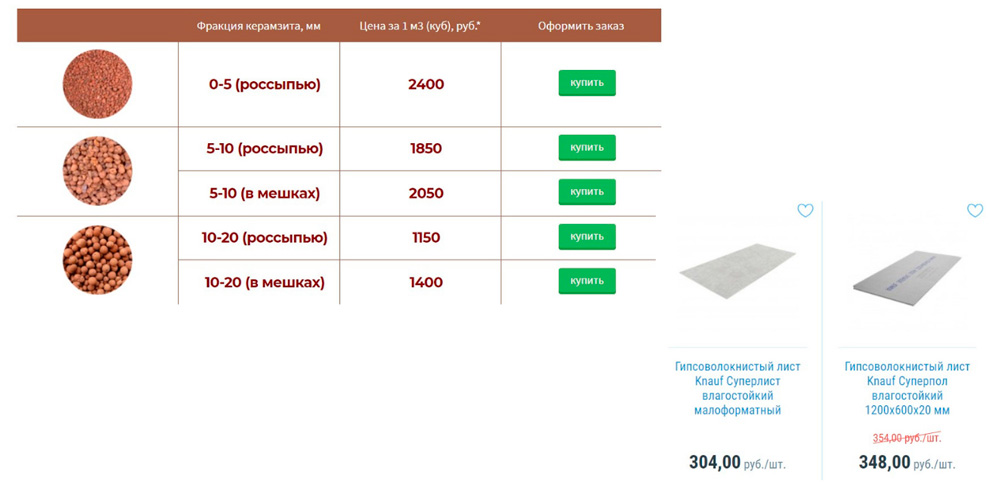

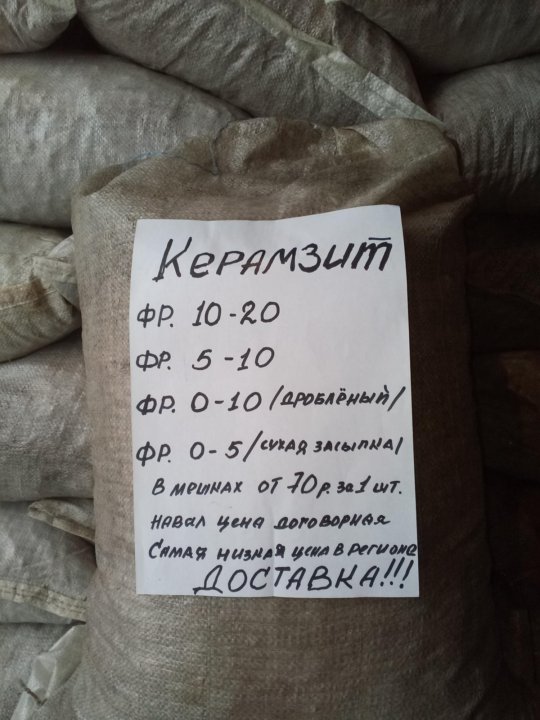

Стоимость

На цены влияют несколько факторов.

1. Завод-производитель. У каждого из них неодинаковые условия: удаленность от сырья или потребителя, затраты на заготовку глины, энергообеспеченность.

2. Сезонность. Строят в основном летом, вот в это время растет спрос и цены.

3. Метод отгрузки. Поставлять гранулы можно навалом или в мешках. Покупатель сам решает, что для него целесообразнее: с большими объемами работ предпочтительнее брать россыпью в кубометрах, если немного ― лучше фасованный, так как малых количеств на развес никто не продаст. В мелкую розницу товар дороже: сюда входит стоимость услуги и упаковки. Мешок в среднем весит 18-20 кг.

4. Объем поставки. С большими партиями товара сокращаются транспортные издержки на единицу продукции, поэтому цена за куб уменьшается.

5. Фракции. Песок из него всегда будет дороже гравия. Причина проста: плотность, а, значит, и вес керамзита в единице объема выше. Соответственно, и стоимость тоже: больше весит ― выше цена.

youtube.com/embed/WsdGzW5aR0M» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

А в каких случаях следует купить тот или иной ассортимент? Песок или мелкий гравий 5-10 используется для бетонных стяжек, производства блоков и дренажа переувлажненных почв. Фракция керамзита 10-20 нужна для утепления межэтажных перекрытий и полов. Самый крупный, 20-40, используют для термоизоляции гидросетей с холодной и горячей водой; в этой ситуации преследуются сразу две цели: растет КПД тепломагистралей и облегчается доступ к трубопроводам. Крыши и подвалы зданий также теплоизолируют крупным гравием 20-40 мм.

Вот средние цены в зависимости от объемов поставок и размеров фракций (в них уже включен НДС):

| Наименование | Свыше 5 м3, рубли | Свыше 20 м3, рубли | Свыше 100 м3, рубли |

| Россыпью, 5-10 мм | 3300 | 2600 | 2500 |

| Россыпью, 10-20 мм | 2300 | 1600 | 1540 |

| Россыпью, 20-40 мм | 2300 | 1600 | 1540 |

| В мешках, 5-10 мм | 140 | 125 | 120 |

| В мешках, 10-20 мм | 125 | 90 | 85 |

Вес керамзита разных фракций в 1 м3, характеристики, цены

Керамзит относится к легкому сыпучему стройматериалу из обожженной глины или глинистых сланцев в форме песка, кубического щебня, округлого или овального гравия. Размер фракций варьируется от 0 до 40 мм, удельный вес зависит от марки и изменяется от 250 до 1000 кг/м3. Он используется в качестве насыпного утеплителя, наполнителя легких бетонов, декоративной подсыпки или прослойки в дренажных системах. Керамзит чаще всего реализуют в кубометрах, при расчете нагрузок строительных конструкций или количества приобретаемого материала важно знать, сколько весит один куб.

Размер фракций варьируется от 0 до 40 мм, удельный вес зависит от марки и изменяется от 250 до 1000 кг/м3. Он используется в качестве насыпного утеплителя, наполнителя легких бетонов, декоративной подсыпки или прослойки в дренажных системах. Керамзит чаще всего реализуют в кубометрах, при расчете нагрузок строительных конструкций или количества приобретаемого материала важно знать, сколько весит один куб.

Удельный вес разных фракций

Данный показатель характеризует отношение массы гранул в сухом состоянии к занимаемому ими объему, из-за пористости и неправильной формы частиц он всегда в разы меньше истинной плотности. Технические требования к керамзиту регламентированы ГОСТ 9757-90, этот стандарт выделяет марки гравия и щебня от 250 до 600 кг/м3 (по согласованию заказчика с производителем допускается изготовление марок М700 и М800 для замеса тяжелых керамзитобетонов) и песка и песчано-гравийных смесей от 500 до 1000. В первом случае размер фракций варьируется от 5 до 40 мм, во втором – 0-10.

| Тип наполнителя | Размер фракций, мм | Объемный вес, кг/м3 |

| Керамзитовый песок | 0-5 | 600 |

| Округлые гранулы или дробленый щебень | 5-10 | 450 |

| 10-20 | 400 | |

| 29-40 | 350 | |

| Несортированный керамзит | — | 450 |

К нестандартным размерам фракций относят смеси гравия или щебня от 2,5 до 10 мм и от 5 до 40 и песчано-гравийные от 0 до 10 мм. По умолчанию масса 1 куба таких марок принимается равной 450 кг. В отличие от других видов наполнителей высокое значение удельного веса керамзита не является показателем его качества, скорее, наоборот: чем он больше, тем ниже пористость гранул и тем хуже их теплоизоляционные способности. Но все зависит от назначения, каждая марка используется с определенной целью, так, для создания конструкционных блоков приобретают более плотные виды, для засыпки материала в качестве утеплителя – самые легкие, и, соответственно, крупные.

Теоретически, чем меньше гранулы, тем больше весит 1 кубометр керамзита. Но следует учитывать возможность изменения внутренней пористости при отклонениях температуры обжига или других условиях. На практике единственным способом получения точного значения насыпного веса керамзита считается взвешивание 1 куба. Последним фактором, оказывающим влияние на величину показателя, является влажность, но ей обычно пренебрегают. Гранулы обожженной глины считаются относительно устойчивыми к промоканию, водопоглощение варьируется в пределах 8-20%, не более, скорость вывода влаги не уступает ее впитыванию.

Стоимость материала

Основные расценки приведены в таблице ниже. Каждая марка имеет свое целевое назначение:

- Керамзитовый песок (0-5 мм) или мелкий гравий (5-10 мм) используется для изготовления растворов для стяжек и строительных блоков, дренирования переувлажненных грунтов.

- Фракцию керамзита 10-20 рекомендуют купить при теплоизоляции полов и перекрытий.

- Крупные гранулы (20-40) используются с целью утепления водных магистралей. Один кубометр самой распространенной марки М450 в этом диапазоне весит не более 350 кг, она хорошо подходит для утепления кровельных систем и подвальных помещений.

| Формат поставки | Размер фракций, мм | Объем поставки, м3 | Цена, рубли | |

| Опт (от 5 кубов и выше) | Розница | |||

| В мешках | 0-5 | 0,04 | 125 | 130 |

| 5-10 | 105 | 110 | ||

| 10-20 | 0,05 | 80 | 85 | |

| 20-40 | ||||

| Россыпью | 0-5 | 1 куб | 3000 | 3050 |

| 5-10 | 2150 | 2200 | ||

| 10-20 | 1350 | 1320 | ||

| 20-40 | 1330 | 1380 | ||

youtube.com/embed/WsdGzW5aR0M» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

На стоимость керамзита в первую очередь оказывает влияние объем поставки: партии свыше 500 м3 обходятся дешевле. Это же относится к услугам транспортировки. Помимо этого, величина расценок зависит от сезонности, способа отгрузки, себестоимости продукции и размера гранул.

В процессе доставки керамзит слегла утрамбовывается, согласованный с потребителем коэффициент уплотнения составляет не более 1,15. Его используют при проверке объема отгрузки крупных партий.

Сколько весит куб керамзита? Зависимость массы от фракции

Керамзит считается одним из наиболее востребованных строительных материалов, которые используются в качестве наполнителя. Благодаря небольшой массе и пористой структуре данный материал способен занимать большие объемы и выполнять роль хорошего теплоизолятора.

Фракции и их влияние на массу материала

Керамзитовый наполнитель имеет естественное происхождение и получается из глины, которую подвергают предварительному гранулированию и последующему обжигу. Вполне естественно, что спекшиеся частицы глины имеют неодинаковый размер в пределах до 40 мм. При этом окатыши, размеры которых составляют до 5 мм будут называться керамзитовым песком, частицы размером от 5 до 40 мм – гравием, а раздробленные окатыши – щебнем.

Вполне естественно, что спекшиеся частицы глины имеют неодинаковый размер в пределах до 40 мм. При этом окатыши, размеры которых составляют до 5 мм будут называться керамзитовым песком, частицы размером от 5 до 40 мм – гравием, а раздробленные окатыши – щебнем.

В данной ситуации масса керамзита будет напрямую зависеть от того, какой размер имеют частицы спекшейся глины. Чем мельче окатыши, тем они имеют меньшую пористость и большую массу.

Для определения массы керамзита в 1 куб. м важную роль будет иметь такой показатель, как насыпная плотность. Действует ГОСТ №9757-90, согласно которому к производителям выдвигаются определенные требования по маркировке керамзитовых наполнителей. На основании данного норматива определены конкретные марки материала.

Наименьшей насыпной плотностью, и соответственно массой, обладает керамзит марки М250, и вес 1 куб. м материала будет соответствовать 250 кг. В целом же, маркировка керамзита прямо указывает на массу материала в 1 куб.

По сути, марка будет определять не прочность материала, а его массу. Впрочем, как утверждают аналитики, взаимосвязь между данными параметрами имеется. Материал с меньшим показателем пористости будет иметь более значительную массу. И, следовательно, из-за отсутствия воздушных прослоек его прочность будет в разы выше.

Если вы намерены приобрести керамзитовый наполнитель для строительных целей, приглашаем вас обратить внимание на предложение нашей компании. Мы сотрудничаем только с проверенными производителями, которые предлагают товар наивысшего качества. И потому вы всегда можете быть уверены не только в доступных и лояльных ценах, но и в высоком качестве товара.

Если у вас возникли вопросы относительно выбора керамзитового наполнителя, задать их вы можете нашим ведущим менеджерам в телефонном режиме по номеру +7 (343) 207-19-91 или же по электронному адресу zakaz@tdstroyplus. ru.

ru.

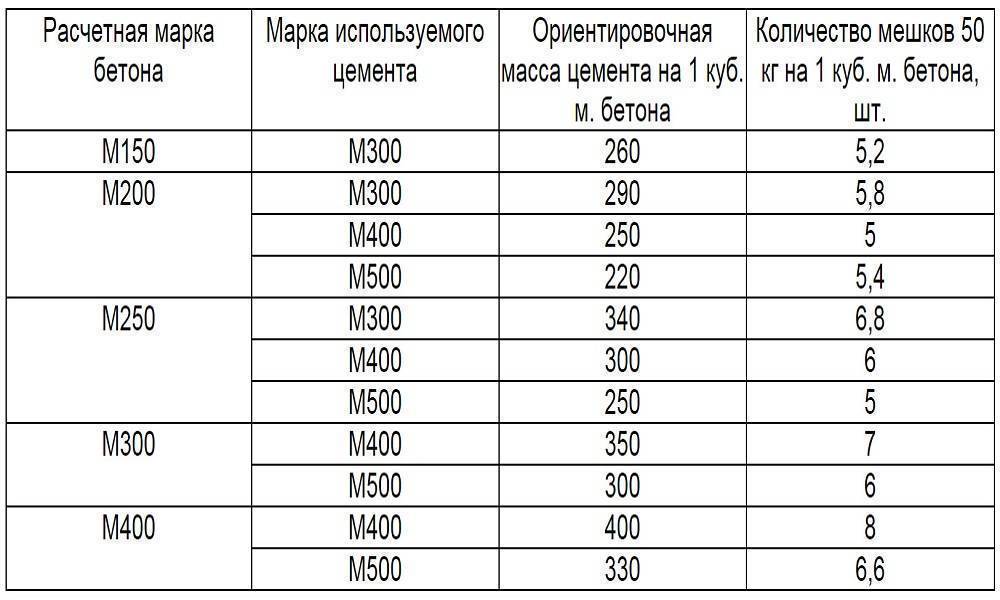

Керамзитобетон ГОСТ, сколько весит, вес куба, характеристики, керамзитобетона, 25820 2014, 2000, состав, марки

Производство керамзитобетона по ГОСТу является обязательным условием для получения качественного и надежного материала. При несоблюдении соотношения компонентов, температурных условий, или использовании некачественного сырья, существует огромный риск получить смесь плохого качества и, соответственно, недолговечную конструкцию.

Керамзитобетон ГОСТ 258202014 определяет технические условия легких бетонов, область применения, классификацию по прочности, структуре, теплопроводности, основному назначению. Так же включает в себя характеристику по маркам,классам, требованиям к добавкам и воде.

Керамзитобетон ГОСТ 25820200 встречается при изучении характеристик смеси. Срок его истек в 2015 году, и заменен он на ГОСТ 258202014.

Керамзитобетон состав по ГОСТу

- Портландцемент марки М400.

- Кварцевый песок, который прошел очистку от посторонних примесей.

- Вода, предварительно пропущенная через систему очистки.

- Керамзит крупных и мелких фракций.

Для получения правильного раствора используют только качественные и чистые компоненты, которые смешивают между собой в специальных бетоносмесителях до однородного состояния.

Керамзитобетон характеристики

- Прочность обозначается буквой «М» с цифрой. Один из самых важных показателей, который определяет, какую максимальную нагрузку выдерживает материал.

- Плотность зависит от соотношения компонентов. Она варьируется от 500 кг/м3 до 1800кг/м3

- Пористость определяется фракцией керамзита. Чем крупнее компонент, тем больше в нем пустот, а соответственно материал более пористый.

- Теплопроводность — способность материала сохранять тепло.

Она зависит от плотности материала и колеблется от 0,8 до 0,25 Вт/(мС)

Она зависит от плотности материала и колеблется от 0,8 до 0,25 Вт/(мС)

- Морозостойкость — количество циклов заморозки-разморозки. Для керамзитобетона это значение достигает F100.

Марки керамзитобетона ГОСТ

- М100. Прочность его В7,5 и плотность от D900 до D1300. С его помощью создают перекрытия и стеновые блоки, а так же применяют при заливке стяжки.

- М150 используется для изготовления несущих конструкций и стеновых блоков. Плотность его — D1000-D1500, а прочность — В10-В12,5.

- М200 обладает хорошей устойчивостью к химическим воздействиям и влаге. Он подходит для перекрытий с небольшой нагрузкой и для изготовления блоков. Имеет класс прочности В5.0 и плотность D1600.

Сколько весит керамзитобетон

Вес керамзитобетона будет зависеть от соотношения компонентов и типа материала. Он бывает нескольких видов и весит по-разному. Теплоизоляционный керамзитобетон является самым легким (300-900 кг/м3). Самый тяжелый — конструкционный(1800 кг/м3).

Самый тяжелый — конструкционный(1800 кг/м3).

Несмотря на такой весовой разброс, керамзитобетон считается одним из самых легких материалов, но достаточно прочным для изготовления перекрытий и стеновых панелей. Несомненным плюсом является его способность сохранять тепло, что немаловажно при частном строительстве малоэтажных домов и при возведении высотных жилых зданий.

Компания «НИКС-К» производит качественный керамзитобетон. Более 10 лет мы сотрудничаем с крупными предприятиями и частными покупателями. Так же попутно мы реализуем щебень, песок, чернозем и торф. Обратившись к нам на завод, вы получите консультацию специалистов. Менеджер поможет оформить заказ, выбрать нужный материал и расскажет сколько весит куб керамзитобетона.

Преимущества сотрудничества с компанией «НИКС-К»

- Сертифицированная лаборатория для контроля качества каждой партии выпускаемой продукции.

- Доставка по Москве и области при помощи собственной специализированной техники.

- Загрузка товара автоматизированным весовым комплексом с точностью до килограмма.

- Скидки от объема заказа.

- Бесперебойная работа завода при отсутствии электроэнергии.

Сколько весит куб бетона? | Полезное

Бетон – один из основных строительных материалов в современном строительстве. Очень часто при решении конструктивных задач возникает вопрос: сколько весит куб бетона той или иной марки. Для ответа на данный вопрос совместно с лабораторией провели испытания.

Ниже сводная таблица по маркам бетона*

| Марка бетона | Удельный вес 1-го кубического метра |

| БМ100 (B7.5) | 2490 |

| БМ150 (B10) | 2470 |

| БМ200 (B15) | 2430 |

| БМ250 (B20) | 2350 |

БМ300 (B22. 5) 5) |

2390 |

*Данные результаты не являются справочными, а носят рекомендательный характер, т.к. каждый бетонный узел может работать на своих составах. В данном случае использовался цемент 500 марки, производства «Сухоложского цементного завода».

Также часто задаваемый вопрос от строителей: «сколько весит куб керамзитобетона?»

Керамзитобетон чаще всего используется для стяжки кровли или пола в различных строениях. Зачастую некоторые проектные организации далеки от реалий, и в проекте может стоять такая марка бетона, которая либо ни при каких обстоятельствах не может быть использована в условиях той или иной среды, либо данный состав бетона не производится в нашем регионе ( к примеру если фракция щебня или керамзита просто отсутствует). В связи с этим возникает вопрос: а выдержит ли кровля такую нагрузку? Каждый конкретный строительный объект уникальный, по этому нужно подходить разборчиво. В зависимости от использования различных фракций керамзита и различных марок цемента, удельный вес керамзитобетона колеблется от 400 до 1900 кг.

В зависимости от использования различных фракций керамзита и различных марок цемента, удельный вес керамзитобетона колеблется от 400 до 1900 кг.

Наш совет:

всегда обращаться в лабораторию бетонных узлов и уточнять вес каждой конкретной марки.

Выбор среды для выращивания для аквапоники — No Ordinary Homestead

Прошло много времени с тех пор, как я говорил о нашей системе аквапоники, но мы действительно работали над ней, и она действительно работает очень хорошо. Мы залили наши грядки и даже посадили на них растения, но я, описывая события словами, потребовалось немного больше времени.

При создании системы аквапоники можно учитывать несколько сред выращивания. Возможно, вам повезет, если у вас на заднем дворе есть бесконечный запас мелкого гравия или речного камня.Или, возможно, вы будете использовать много растительных трубок вместо больших грядок, чтобы работать с чем-то более почвенным. Но что бы вы ни использовали, это должно быть что-то, что хорошо дренирует, чтобы корни растений не заболачивались и не начали гнить.

Большинство людей, в том числе и мы, предпочитают заполнять свои аквапоники камешками из керамзита. Наша галька имеет размер 4–16 мм (наиболее часто используемый размер, поскольку она достаточно мала, чтобы корни могли легко проходить через нее), с высокой пористостью и содержанием воздуха.Их можно использовать вечно, потому что они не гниют, не ломаются и не подвержены грибкам. Кроме того, они также весят намного меньше, чем что-то вроде мелкого гравия, а это значит, что конструкция грядки для выращивания растений не обязательно должна быть такой прочной.

Мелкий гравий или небольшой речной камень — еще один хороший вариант для системы аквапоники, и многие люди используют его, потому что он довольно недорогой. Но он может быть довольно тяжелым, поэтому вы должны учитывать это при построении грядок.

Я также слышал, как люди упоминали об использовании таких материалов, как торфяной мох, кокосовая койра, рокволл, перлит и вермикулит. В большинстве случаев (и особенно для хобби, таких как наше собственное) эти материалы набиваются в небольшие пластиковые корзины, в которые затем засаживаются семена. Это предотвратит случайное смывание семян или их опускание на дно грядки. У вас также есть возможность раньше высаживать семена в помещении, где вы можете лучше контролировать свет и температуру, а затем переносить их на улицу, когда они будут готовы (так же, как с обычными саженцами для вашего сада).В настоящее время мы используем кубики минеральной ваты, которые можно купить в любом магазине товаров для гидропоники. Кубики намного компактнее, чем рулоны минеральной ваты, которые можно найти в магазине товаров для дома, поэтому я не определил, как их можно сделать самостоятельно. Но если у вас во дворе много кокосов, непременно стоит попробовать сделать свой собственный наполнитель для закваски.

Это предотвратит случайное смывание семян или их опускание на дно грядки. У вас также есть возможность раньше высаживать семена в помещении, где вы можете лучше контролировать свет и температуру, а затем переносить их на улицу, когда они будут готовы (так же, как с обычными саженцами для вашего сада).В настоящее время мы используем кубики минеральной ваты, которые можно купить в любом магазине товаров для гидропоники. Кубики намного компактнее, чем рулоны минеральной ваты, которые можно найти в магазине товаров для дома, поэтому я не определил, как их можно сделать самостоятельно. Но если у вас во дворе много кокосов, непременно стоит попробовать сделать свой собственный наполнитель для закваски.

Если у вас есть бесконечный запас любого из этих недавно упомянутых материалов, вы также можете рассмотреть возможность использования их в качестве всей среды для грядки.Наиболее часто используются торфяной мох и кокосовая койра, но вы должны учитывать, что со временем они начнут разрушаться и лишат вашу систему кислорода. Торфяной мох также очень чувствителен к появлению плесени и грибка, которые вам точно не нужны.

Торфяной мох также очень чувствителен к появлению плесени и грибка, которые вам точно не нужны.

Далее вы увидите, как мы промываем глиняную гальку, заполняем грядку, добавляем обрезки для завершения грядки и добавляем растения.

5LIGHTWEIGHT CMU — Институт расширенного сланца, глины и сланца

ЛЕГКИЙ CMU … груз с наших плеч Хотя цена за единицу может быть немного выше, повышение производительности более чем компенсирует расходы, если посмотреть на затраты на возведение стены.ОТ KYLE LOCHONIC LIGHTWEIGHT БЕТОННЫЕ КЛАДКИ ( CMU ) могут многое предложить. Они экономичны и повышают производительность, сокращая продолжительность графика. Их меньший вес дает преимущества при транспортировке и уменьшает износ и оборудования. Что наиболее важно, они вызывают меньший износ и у сотрудников и потенциально могут снизить их подверженность силикозу. Я также заметил более высокий уровень мастерства и меньшее количество пунктов в перфорационном листе, относящихся к блоку с зазубринами, когда используется легкий материал. Это, безусловно, не повредит усилиям по привлечению новых масонов на работу. CMU делятся на три весовые категории согласно ASTM C90: нормальный (тяжелый) вес, средний вес »и легкий вес. Классы определяются по весу на кубический фут материала. Тяжелые единицы составляют 125 фунтов на фунт / фут или более.Единицы среднего веса составляют от 105 до 125 фунтов на фут на фут. Легкие устройства имеют вес менее 105 фунтов на фут на фут. Это соответствует 8˝ тяжеловесным единицам весом 34 фунта или более, средним единицам между 28 и 34 фунтами, и легким единицам, которые меньше 28 фунтов на основе 50% прочный блок. Каменщик, работающий 2000 часов в год, укладывая 150 8˝ тяжеловесных блоков в день, нанесет и более 1,8 миллиона фунтов блочного и раствора.

Я также заметил более высокий уровень мастерства и меньшее количество пунктов в перфорационном листе, относящихся к блоку с зазубринами, когда используется легкий материал. Это, безусловно, не повредит усилиям по привлечению новых масонов на работу. CMU делятся на три весовые категории согласно ASTM C90: нормальный (тяжелый) вес, средний вес »и легкий вес. Классы определяются по весу на кубический фут материала. Тяжелые единицы составляют 125 фунтов на фунт / фут или более.Единицы среднего веса составляют от 105 до 125 фунтов на фут на фут. Легкие устройства имеют вес менее 105 фунтов на фут на фут. Это соответствует 8˝ тяжеловесным единицам весом 34 фунта или более, средним единицам между 28 и 34 фунтами, и легким единицам, которые меньше 28 фунтов на основе 50% прочный блок. Каменщик, работающий 2000 часов в год, укладывая 150 8˝ тяжеловесных блоков в день, нанесет и более 1,8 миллиона фунтов блочного и раствора. Рабочий, ухаживающий за каменщиками, будет иметь в три-пять раз больше веса. Совокупная доступность В 60-х годах ЛЕГКИЕ ЕДИНИЦЫ БЫЛИ САМЫМИ и СТАВКАМИ на юго-востоке Мичигана. Шлак, побочный продукт сжигания угля, стал недорогим источником заполнителя, который также оказался очень легким для производителей, отсюда и термин шлакоблок. Эти агрегаты перестали пользоваться популярностью в начале 70-х и больше не используются.Современные легкие агрегаты используют заполнитель из прочной и глины, сланца или шлака. В тот же период рецессия затронула строительную отрасль в Мичигане. Усилившееся давление с целью снижения цен вкупе с жесткой конкуренцией вынуждали производителей сокращать расходы везде, где это было возможно. Наименее дорогими и наиболее доступными заполнителями в этом районе являются s и и гравий, побочные продукты ледников ледникового периода. К сожалению, эти агрегаты тяжелые.

Рабочий, ухаживающий за каменщиками, будет иметь в три-пять раз больше веса. Совокупная доступность В 60-х годах ЛЕГКИЕ ЕДИНИЦЫ БЫЛИ САМЫМИ и СТАВКАМИ на юго-востоке Мичигана. Шлак, побочный продукт сжигания угля, стал недорогим источником заполнителя, который также оказался очень легким для производителей, отсюда и термин шлакоблок. Эти агрегаты перестали пользоваться популярностью в начале 70-х и больше не используются.Современные легкие агрегаты используют заполнитель из прочной и глины, сланца или шлака. В тот же период рецессия затронула строительную отрасль в Мичигане. Усилившееся давление с целью снижения цен вкупе с жесткой конкуренцией вынуждали производителей сокращать расходы везде, где это было возможно. Наименее дорогими и наиболее доступными заполнителями в этом районе являются s и и гравий, побочные продукты ледников ледникового периода. К сожалению, эти агрегаты тяжелые. Легкие единицы перестали существовать и единицы средней массы, весящие около 125 фунтов на фут, стали нормой. Продолжающееся ценовое давление, создаваемое избыточным производством в этом районе и желание подрядчиков получать прибыль за счет покупки единиц по самым низким ценам, сохраняли эту ситуацию. Это отрицательно сказалось на нашей отрасли. В течение последних 10-15 лет производство медленно и неуклонно снижалось. Нет никаких сомнений в том, что вес единиц является одним из факторов, который может быть напрямую связан с этим снижением.Вес не только влияет на ежедневное производство, но и в течение длительного периода времени изнашивает рабочих. Это может увеличить вероятность получения травм на рабочем месте, поскольку части тела буквально изнашиваются. Влияние веса и цены CMU на прибыль требует тщательного анализа. Наименее дорогая единица не всегда может быть лучшей. Повышенная производительность при меньших затратах на стены.

Легкие единицы перестали существовать и единицы средней массы, весящие около 125 фунтов на фут, стали нормой. Продолжающееся ценовое давление, создаваемое избыточным производством в этом районе и желание подрядчиков получать прибыль за счет покупки единиц по самым низким ценам, сохраняли эту ситуацию. Это отрицательно сказалось на нашей отрасли. В течение последних 10-15 лет производство медленно и неуклонно снижалось. Нет никаких сомнений в том, что вес единиц является одним из факторов, который может быть напрямую связан с этим снижением.Вес не только влияет на ежедневное производство, но и в течение длительного периода времени изнашивает рабочих. Это может увеличить вероятность получения травм на рабочем месте, поскольку части тела буквально изнашиваются. Влияние веса и цены CMU на прибыль требует тщательного анализа. Наименее дорогая единица не всегда может быть лучшей. Повышенная производительность при меньших затратах на стены. МНОГОЧИСЛЕННЫЕ ИССЛЕДОВАНИЯ ПОКАЗЫВАЮТ, что ЛЕГКИЕ блоки приводят к повышению производительности по сравнению с тяжелыми блоками.Исследование, спонсируемое Национальной ассоциацией каменщиков по бетону (NCMA) и Exp и ed Shale , Глина и сланец Институт для определения влияния размера и веса агрегата на производительность каменщика в сравнении 16˝ и Номинальный размер Вес Легкий Вес устройства Вес тяжелого устройства (дюймы) (фунты) Объем нетто* (куб. фут) (фунт-фут) (фунт) Объем нетто * (куб. фут) (фунт-фут) 4 x 8 x 16 17,0 0,19 88,9 24,3 0,19 130,1 6 x 8 x 16 19,1 0,23 84,1 32,6 0,25 129,7 8 x 8 x 16 25,3 0,28 90,5 34,3 0,27 128,1 12 x 8 x 16 35,6 0,40 89,0 48,4 0,38 126,6 * Расчетные значения Таблица 1. Свойства единиц из исследования NCMA. Из журнала Masonry, май / июнь 1989 г. Рис. 1. План стены из 16-дюймового CMU .

МНОГОЧИСЛЕННЫЕ ИССЛЕДОВАНИЯ ПОКАЗЫВАЮТ, что ЛЕГКИЕ блоки приводят к повышению производительности по сравнению с тяжелыми блоками.Исследование, спонсируемое Национальной ассоциацией каменщиков по бетону (NCMA) и Exp и ed Shale , Глина и сланец Институт для определения влияния размера и веса агрегата на производительность каменщика в сравнении 16˝ и Номинальный размер Вес Легкий Вес устройства Вес тяжелого устройства (дюймы) (фунты) Объем нетто* (куб. фут) (фунт-фут) (фунт) Объем нетто * (куб. фут) (фунт-фут) 4 x 8 x 16 17,0 0,19 88,9 24,3 0,19 130,1 6 x 8 x 16 19,1 0,23 84,1 32,6 0,25 129,7 8 x 8 x 16 25,3 0,28 90,5 34,3 0,27 128,1 12 x 8 x 16 35,6 0,40 89,0 48,4 0,38 126,6 * Расчетные значения Таблица 1. Свойства единиц из исследования NCMA. Из журнала Masonry, май / июнь 1989 г. Рис. 1. План стены из 16-дюймового CMU .

Исследование коррозии арматуры в керамзитобетоне

https: // doi.org / 10.1016 / j.hbrcj.2014.08.001Получить права и содержаниеAbstract

Керамзитобетон отличается от тяжелого бетона не только составом и эксплуатационными свойствами, но и режимами химического взаимодействия между компонентами. Таким образом, не основная проблема коррозии арматуры в тяжелом бетоне при нормальных условиях и правильном защитном слое становится главной проблемой для керамзитобетона. В статье рассматривается вопрос коррозии арматуры в керамзитобетоне.Проведены исследования влияния различных составов на коррозионную активность. Исследователи предложили различные варианты защиты арматуры керамзитобетона от воздействия окружающей среды, в том числе с помощью различных химически активных добавок. По данным, полученным экспериментально, были представлены диаграммы зависимости размера зоны коррозии от различных факторов.

Результатами проведенных исследований являются рекомендуемые конструктивные и технологические мероприятия по защите арматуры от коррозии в легком керамзитобетоне на основе различных мелкозернистых заполнителей (природный песок, зола и сухой гидроудаление). Таким образом, минимальное защитное покрытие бетона для основного и распределительного армирования внешних стен должно быть не менее 25 мм. В состав бетона необходимо ввести добавки — ингибиторы коррозии арматуры (нитрит натрия, тетраборат натрия). Расход цемента, а значит, и содержание цементного теста в бетонной смеси должен быть не ниже 220 кг / м 3 , а при применении активного сухого золоудаления –200 кг / м 3 .

Таким образом, минимальное защитное покрытие бетона для основного и распределительного армирования внешних стен должно быть не менее 25 мм. В состав бетона необходимо ввести добавки — ингибиторы коррозии арматуры (нитрит натрия, тетраборат натрия). Расход цемента, а значит, и содержание цементного теста в бетонной смеси должен быть не ниже 220 кг / м 3 , а при применении активного сухого золоудаления –200 кг / м 3 .

Ключевые слова

Бетон

Сталь

Коррозия

Летучая зола

Рекомендуемые статьи Цитирующие статьи (0)

Copyright © 2014 Производство и размещение Elsevier B.V.

Рекомендуемые статьи

Ссылки на статьи

11 Наиболее распространенные среды выращивания для гидропоники — WhyFarmIt.com

В гидропонике мы не используем почву, мы используем другие виды питательной среды.

Гидропонная питательная среда не содержит питательных веществ. Все питательные вещества и минералы, необходимые растениям, доставляются через воду, смешанную с гидропонными удобрениями, известными как питательный раствор.

В самых чистых формах гидропоники не используется ничего, кроме питательного раствора — обнаженные корни висят прямо в растворе.

В других случаях твердый субстрат необходим для поддержки и защиты нежной корневой системы растения.

Твердая гидропонная среда придает растениям устойчивость, обеспечивает изоляцию корней и блокирует свет от питательного раствора, предотвращая цветение водорослей.

И, если орошение не удается, многие питательные среды могут удерживать достаточно воды, чтобы растение оставалось живым и питалось часами или днями, пока орошение не возобновится.

Общие термины в отношении средств массовой информации для выращивания Насыпная плотностьНасыпная плотность — это просто вес среды для выращивания.

Например, торфяной мох имеет очень низкую объемную плотность, а песок — очень высокую объемную плотность.

Помните, что вес влажного материала может сильно отличаться от веса сухого. Вермикулит довольно легкий, но он удерживает столько воды, что становится тяжелым при намокании.

Вермикулит довольно легкий, но он удерживает столько воды, что становится тяжелым при намокании.

При построении систем учитывайте объемную плотность, так как столы, трубы, контейнеры и многие другие части вашей конструкции должны будут выдерживать вес вашей питательной среды — как влажной, так и сухой.

Вместимость водыВодоудерживающая способность (WHC) — это объемный процент воды, удерживаемой насыщенной питательной средой после ее слива.

Вермикулит и кокосовое волокно имеют очень высокий WHC, тогда как гранулы керамзита имеют низкий WFC. Песок и гравий практически не имеют КВН.

Пористость, заполненная воздухомПористость, заполненная воздухом (AFP), — это мера объема порового пространства, занимаемого воздухом после стекания насыщенной среды для выращивания.

Песок имеет очень низкое AFP, а гранулы керамзита имеют высокое AFP.

Емкость катионного обмена Катионообменная емкость (CEC) — это мера того, как среда для выращивания может удерживать катионы и обменивать их с окружающей средой.

CEC является хорошим индикатором плодородия среды выращивания, поскольку показывает ее способность снабжать растение кальцием, магнием и калием.

Кокосовая койра имеет высокий ЕКО, а минеральная вата и перлит имеют ЕКО, близкую к нулю.

Основные формы гидропонных сред для выращиванияПитательные среды используются для двух основных целей.

Во-первых, они используются для «запуска» семян, прорастания семян в рассаду.

Затем они используются для выращивания рассады во взрослые растения.

Стартовые пробки — это маленькие кубики или цилиндры питательной среды, сделанные специально для посева семян. Примеры включают минеральную вату и кубики оазиса (, подробнее об этих более поздних ).

Пробкиотлично подходят для прорастания, но не обладают теми же характеристиками, которые необходимы для более крупных взрослых растений.

В нормальной гидропонной системе, как только семя прорастает в здоровый проросток с помощью стартовой пробки, оно переносится в новую питательную среду, которая дает ему больше возможностей для роста и больше шансов на успех.

Для посева семян можно использовать многие типы питательных сред, но стартовые пробки никогда не используются для выращивания взрослых растений.

Вот некоторые из самых популярных средств выращивания. Мы обсудим, в чем они преуспевают, чего им не хватает и для чего они используются для

. Кокосовая койра Сикт | DreamstimeКокосовая койра изготавливается из внешней оболочки кокосовых орехов.

Вы можете найти мешки из этого пушистого, похожего на почву материала или уплотненные его кирпичи. Товар такой же, с той лишь разницей, что для кирпичей стоимость доставки немного дешевле.

В традиционном садоводстве кокосовая койра становится популярной альтернативой торфяному мху. Торфяной мох естественным образом развивается в течение тысяч лет и не является экологически чистым продуктом. Кокосовое волокно, с другой стороны, является экологически чистым и биоразлагаемым.

Кокосовая койра — отличная гидропонная среда для выращивания, потому что она хорошо впитывает, но при этом хорошо дренирует. Это означает, что он будет удерживать достаточно влаги, чтобы ваши растения питались, не утопая их и не вызывая таких проблем, как корневая гниль и рост грибков.

Это означает, что он будет удерживать достаточно влаги, чтобы ваши растения питались, не утопая их и не вызывая таких проблем, как корневая гниль и рост грибков.

На самом деле кокосовая койра обладает природными противогрибковыми свойствами.

Имейте в виду, некоторые кокосовые волокна не инертны и могут содержать фосфор и калий. Обязательно измените свой питательный раствор, чтобы ваши растения не были наводнены этими питательными веществами, или просто купите кокосовую койру с добавлением питательных веществ.

Рекомендуемые товары:

Гранулы / галька из вспученной глины Моникабаумбах | DreamstimeГранулы из керамзитовой глины, также известные как камни для выращивания или гидротон, представляют собой естественную среду для выращивания.

Они изготавливаются путем нагревания специальной глины до температуры более 2000 ° F, в результате чего газы в глине расширяются, образуя многочисленные пузыри.

Полученные глиняные камешки инертны, универсальны и долговечны.

Благодаря тому, что глиняные гранулы удерживают много воздуха, они отлично подходят для дренажа и обеспечивают хорошую аэрацию корней растений.

Однако они не удерживают столько воды, как некоторые другие питательные среды, поэтому необходим частый полив.

Рекомендуемый продукт:

Камни и гравий Bounder32h | DreamstimeВо-первых, важно отличать природные породы и гравий от обработанных пород, таких как перлит и вермикулит, о которых я расскажу ниже.

Натуральные камни не являются самой популярной средой для выращивания, несмотря на то, что они дешевы, широко доступны и хорошо дренируют.

Проблема с камнями и гравием в качестве среды для выращивания заключается в том, что они тяжелые и совсем не удерживают много воды. Вот почему они нежелательны в системах, которые полагаются на питательную среду для подачи воды к корням, например, в системах приливов и отливов.

Однако, когда другие среды выращивания недоступны, камни справятся со своей задачей.

А вот и хорошее применение гравия — если у вас возникли проблемы с дренажем при использовании другой среды, вы можете добавить немного гравия или выстелить им дно контейнера, чтобы значительно улучшить дренаж.

Перлит Somkak Sarykunthot | DreamstimeПерлит — чрезвычайно популярная среда для выращивания.

Перлит образуется, когда вулканическое стекло, содержащее крошечные карманы с водой, нагревается до высокой температуры. В этом процессе вода быстро расширяется, образуя тысячи крошечных пор.

Это в основном рок-попкорн.

Поскольку перлит очень пористый и легкий, его обычно используют для дренажа, удержания воды и воздуха в питательную среду.

В некоторых гидропонных системах, использующих капельное орошение, таких как голландские ведра, перлит сам по себе используется в качестве питательной среды, что дает большой эффект.

Рекомендуемый продукт:

Минеральная вата Владимир Максимчук | DreamstimeRockwool — одна из наиболее часто используемых сред для посева семян.

Его получают путем плавления комбинации камней, а затем их плетения в тонкое волокно. В результате получился пушистый, похожий на шерсть материал.

Обычно минеральная вата продается в виде больших листов свечей для стартера.

Rockwool славится своей влагоудерживающей способностью и аэрацией корней. Он инертный, стерильный, его можно использовать несколько раз.

Одна вещь, о которой следует знать — из упаковки выйдет немного минеральной ваты с высоким pH. Это может навредить вашим растениям, поэтому не забудьте вымыть или замочить его перед использованием.

Рекомендуемый продукт:

ПесокВы не поверите, но песок может быть жизнеспособной средой для выращивания.

Это дешево — если не совсем бесплатно — и широко доступно. Песок, как его называют, возможно, является самой старой гидропонной средой для выращивания.

Песок, как его называют, возможно, является самой старой гидропонной средой для выращивания.

У использования песка много недостатков. Летом становится очень жарко, а зимой холодно, что может повредить растениям. Удержание воды невысокое, поэтому необходим частый полив. Также натуральный песок очень соленый и щелочной, поэтому перед использованием его необходимо промыть и обработать кислотой.

Хотя песок — не лучшая среда, его можно использовать для веселого проекта или эксперимента.

Беспочвенные смесиБеспочвенные смеси могут включать различные среды для выращивания, такие как перлит, торфяной мох, вермикулит, кокосовое волокно и сосновая кора.

Вместо того, чтобы комбинировать ваши собственные среды в поисках идеального сочетания, вы можете купить сбалансированную и готовую к работе беспочвенную смесь.

Они особенно полезны для запуска посевного материала. Если вы вытащите почву из своего сада и посадите в нее семена, у вас могут возникнуть проблемы. Эта почва может содержать нежелательные бактерии, грибки, нематоды, семена сорняков и химические вещества, которые могут повредить ваши растения, что снижает ваши шансы на успех.

Эта почва может содержать нежелательные бактерии, грибки, нематоды, семена сорняков и химические вещества, которые могут повредить ваши растения, что снижает ваши шансы на успех.

Вместо этого вы можете использовать какую-нибудь беспочвенную смесь, которая не содержит ни одного из них, хорошо удерживает воду, обеспечивает отличную аэрацию корней и не уплотняется так сильно, как почва.

Однако эти смеси со временем разрушаются и уплотняются, и их нельзя использовать снова и снова, как другие носители.

Рекомендуемые товары:

Кубики оазиса Silentgunman | DreamstimeКубы Oasis похожи на минеральную вату.

Они поставляются в виде листов предварительно сформированных пробок, которые идеально подходят для посева семян и удержания рассады в другой питательной среде.

Кубы Oasis на самом деле отличаются от минеральной ваты только своим составом. В то время как минеральная вата — это обработанный камень, кубики oasis сделаны из пенопласта на основе пластика, называемого фенольной пеной.

Фенольная пена — универсальный материал, используемый в различных отраслях промышленности.

Обладает отличным водопоглощением и сохранением коэффициента аэрации корней. Другими словами, он снабжает корни большим количеством воды, не перекрывая им кислород.

Исследование, опубликованное в Корейском журнале садоводческих наук и технологий, показало, что при посеве растений перца фенольные пенопласты работают так же хорошо, как и минеральная вата.

Кубики Oasis выходят из упаковки стерильными и инертными, и их можно использовать многократно.

Рекомендуемый продукт:

Вермикулит Мона Макела | DreamstimeВермикулит очень похож на перлит. Это еще одна среда для выращивания, которая является продуктом быстрого нагрева камня.

Он задерживает немного больше воды, чем перлит, и может отводить воду вверх.

Вермикулит обычно используется в сочетании с одной или несколькими другими питательными средами.Он обеспечивает отличный дренаж и удерживает влагу в любой беспочвенной смеси.

Обратной стороной является то, что он может удерживать слишком много воды для некоторых систем и является довольно дорогостоящим.

Рекомендуемый продукт:

Рисовая шелуха Neosiam | DreamstimeРисовая шелуха — побочный продукт производства риса. Поскольку они являются лишь частью рисового растения, они являются естественной и компостируемой средой для выращивания.

Рисовая шелуха чем-то похожа на перлит и вермикулит, они добавляют дренаж и аэрацию.Однако, в отличие от вермикулита, рисовая шелуха не удерживает много воды.

Многие производители предпочитают использовать эту смесь в своих беспочвенных смесях, потому что она «зеленая» и устойчивая.

Если вы решите использовать рисовую шелуху, помните, что со временем она разрушается. Не рекомендуется использовать рисовую шелуху повторно, иначе это может вызвать проблемы с растениями.

Рекомендуемый продукт:

Торфяной мох Бурапа Наммульсинт | DreamstimeТорфяной мох знаком большинству садоводов.

Торфяной мох — это волокнистый материал, похожий на почву, который образовывался за тысячи лет при разложении мха и других органических материалов.

Его самым большим преимуществом является то, что он может удерживать много воды без уплотнения. По этой причине его обычно включают в беспочвенные смеси.

Однако торфяной мох слабокислый и довольно дорогой. И, несмотря на то, что он натуральный и органический, он не является устойчивым.

Рекомендуемый продукт:

Лучшая среда для выращивания по растениямСреда для выращивания, которую вы выбираете, в основном зависит от используемой вами гидропонной системы.При этом одни растения лучше растут в одних средах, чем другие.

Вот моя рекомендация о том, какую среду выращивания использовать с этими популярными фруктами и овощами.

СалатСалат-латук можно выращивать практически в любой питательной среде.

Кокосовое волокно, торфяной мох и беспочвенные смеси часто используются в лотке для семян для проращивания семян салата.

Хотя рассаду салата можно пересаживать в твердую среду для выращивания, чаще всего она попадает прямо в какой-либо питательный раствор.

Такие системы, как NFT, метод Кратки и глубоководное культивирование, лучше всего подходят для салата-латука, поэтому другие среды для выращивания, кроме пробок и воды, не нужны.

В контейнере по методу Кратки он может расти от семян до урожая всего лишь на одном куске минеральной ваты.

ПомидорыПомидоры можно выращивать в нескольких различных средах. Поскольку они требуют большого количества воды и потребляют много питательных веществ, помидоры обычно плохо переносят водные системы, такие как Кратки и глубоководные культуры.

Многие производители используют гранулы керамзита и перлит для капельных систем, таких как голландские ведра и NFT.

КлубникаКлубника похожа на помидоры в том, что она плохо себя чувствует, просто находясь в питательном растворе. Для роста им нужен прочный субстрат.

Клубнику следует выращивать в среде с большим дренажем, поэтому кокосовое волокно исключено. Однако вы можете использовать кокосовую койру, смешанную с чем-то, что добавляет дренаж, например, с перлитом.

Самыми популярными вариантами выращивания клубники на гидропонике являются гранулы из керамзита и беспочвенные смеси.

ВасилийБазилик — еще одно простое в выращивании растение, которое хорошо сочетается со многими гидропонными средами.

Базилик может расти только в питательном растворе, в кокосовой койре или другой беспочвенной смеси, а также в перлите или вермикулите.

Как и любое другое растение, вам следует посадить базилик в почву, пенопласт или минеральную вату, прежде чем пересадить его в последний дом.

МикрозеленьГидропонные микрозелени отличаются от других растений, которые мы рассмотрели до сих пор.Они не требуют пересадки. Микрозелени переходят от семян к урожаю в одном контейнере с одной и той же питательной средой.

Кокосовое волокно, вермикулит или их комбинация отлично подходят для размножения микрозелени.

Также можно использовать некоторые интересные материалы, такие как мешковина и биострат. Это просто кусочки ткани, к которым могут привязаться корни. Они также обеспечивают хорошее удержание воды и аэрацию.

Репчатый лукПосадив лук в почву, кубики оазиса или минеральную вату, вы можете пересадить его в более благоприятную среду.

Зеленый лук, также называемый зеленым луком, неплохо подходит для водных систем, таких как плавучие плоты и система Кратки.

Для лука большего размера хорошо подходят гранулы перлита, вермикулита и керамзита или их комбинация.

Среда для выращивания FAQ Какую почву вы используете для гидропоники?В гидропонике вы не используете почву. Вместо того, чтобы использовать почву для поддержки наших растений и снабжения их питательными веществами, мы используем альтернативные среды для выращивания, воду и гидропонные удобрения.

Можно использовать почву для посева семян, но вся грязь должна быть смыта с сеянца перед пересадкой в вашу гидропонную систему.

Безопасен ли пенополистирол для гидропоники?Да, пенополистирол считается безопасным для использования в гидропонных системах.

Стирол — это соединение, содержащееся в пенополистироле, которое беспокоит многих. Стирол является потенциальным канцерогеном, но его содержание в пенополистироле недостаточно, чтобы нанести нам вред.

В гидропонной системе утечка токсичных материалов из пенополистирола при нормальных температурах и условиях очень незначительна.

Однако, как только пенополистирол начинает разлагаться и разрушаться, его следует заменить, так как небольшие его кусочки могут в конечном итоге засорить трубы или водяные насосы.

Можно ли повторно использовать гидропонную воду?Коммерческие производители используют сложные методы для переработки своих питательных растворов. В больших масштабах отличными решениями являются фильтрация обратным осмосом, пастеризация, озонирование и УФ-дезинфекция.

Хотя эти процессы могут быть финансово жизнеспособными при использовании тысяч галлонов в день, средний производитель может счесть их недосягаемыми.

Но многие домашние производители используют более простой метод повторного использования или гидропонную воду. Попробуйте это:

После цикла выращивания удалите остатки раствора из резервуара и тщательно очистите резервуар. Добавьте новую воду в оставшийся раствор.

Проверьте жидкость на содержание питательных веществ с помощью простого тестера TDS, подобного этому. Теперь просто добавьте в жидкость гидропонные удобрения, чтобы довести ее до нужного уровня для вашей системы.

Можно ли использовать почвенную смесь в гидропонике?Да, вы можете использовать почвенную смесь в гидропонике, если это беспочвенная смесь .

Обычными ингредиентами гидропонных беспочвенных смесей являются перлит, вермикулит, древесная стружка, кокосовое волокно, торфяной мох и другие ингредиенты, не относящиеся к почве.

Эти смеси хорошо подходят для посева семян или даже в качестве основного субстрата для некоторых овощей.

Можно ли повторно использовать питательные среды?Да, большинство сред для выращивания можно использовать повторно.

Такие среды, как песок, камни и гравий, можно использовать повторно в течение неограниченного периода времени, если после использования их хорошо промыть.

Гранулы керамзитовой глины, перлит, вермикулит и минеральная вата могут быть повторно использованы в течение многих циклов выращивания, если они поддерживаются и отсутствуют болезни или вредители.

Наконец, такие среды, как кокосовое волокно, опилки, торфяной мох и беспочвенные смеси, обычно необходимо менять после каждого использования.

Щелочно-кремнеземная реакционная способность и прочность строительных растворов с расширенным сланцем, вспененным стеклом или перлитом

Открытый журнал гражданского строительства Том 11, №01 (2021), Идентификатор статьи: 107764, 15 страниц

10.4236 / ojce.2021.111008

Щелочно-кремнеземная реакционная способность и прочность строительных растворов с расширенным сланцем, пеностеклом или перлитом

Мехрзад Захаби 1 , Али Саид 2

1 Инженер-проектировщик, McNamara Salvia Structural Engineers, Бостон, Массачусетс, США

2 Доцент, Департамент архитектурной инженерии, Государственный университет Пенсильвании, Юниверсити-Парк, Пенсильвания, США

Copyright © 2021 автор (s) и Scientific Research Publishing Inc.

Эта работа находится под лицензией Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

Поступила: 26 ноября 2020 г .; Принята в печать: 14 марта 2021 г .; Опубликовано: 17 марта 2021 г.

РЕФЕРАТ

Легкие заполнители все чаще используются в бетонном строительстве. Они уменьшают конструктивное преимущество бетонной мебели, имеющей собственный вес.Напротив, механические свойства и долговечность легкого бетона могут стать определяющим фактором при замене легких заполнителей. Были оценены щелочно-кремнеземная реакция (ASR) и прочность на сжатие образцов растворов с расширенным сланцем, вспененным стеклом или перлитом, охватывающих весь спектр внутренней пористости и веса легких заполнителей. Сканирующая электронная микроскопия использовалась для оценки вклада пористости и химического состава агрегатов в ингибирование ASR.Перлит благодаря своей высокопористой микроструктуре и низкому содержанию вещества преуспел в расширении ASR, в то время как химический состав и более плотная микроструктура более тяжелого расширенного сланца привели к более значительному позднему расширению ASR и более высокой прочности на сжатие. Была предпринята попытка визуального контроля ASR-атаки ионов щелочных металлов на расширенное стекло с высоким содержанием кремнезема с использованием ультраускоренного воздействия раствора гидроксида натрия.

Ключевые слова:

Легкий бетон, щелочно-кремнеземная реакция, заполнитель из вспененного стекла, заполнитель из вспененного сланца, заполнитель из перлита

1.Введение

Легкий бетон (LWC) можно получить либо путем использования заполнителей с более легкой плотностью, либо путем частичной объемной замены обычного бетона с нормальным весом более легкими компонентами. Его можно использовать в тех случаях, когда требуется большой вес бетона или когда необходимо улучшить теплоизоляцию или другие свойства. Он также используется в плавучих или подводных морских бетонных конструкциях из-за более выраженного снижения веса LWC (по сравнению с обычным бетоном) в воде, чем в воздухе [1].Заполнители с плотностью менее 1100 кг / м 3 обычно считаются легковесными. Легкий вес и низкая теплопроводность являются результатом пористой микроструктуры агрегатов (рис. 2-4), вызванной нагревом сырья до начальной температуры плавления, выделением газов в пиропластической массе, расширяющей микроструктуру, и образованием пор при охлаждении [ 1]. Поры могут также обеспечивать места для внутренней воды, которая не является частью воды для смешивания и, следовательно, потенциально способной к внутреннему отверждению (IC).IC может уменьшить усадку в раннем возрасте и увеличить долговечность бетона за более равномерное и продолжительное время для значительного сегмента гидратации [2].

Легкие заполнители (LWA) с более равномерно распределенными мелкими порами (от 5 до 300 микрон) обладают большим потенциалом для конструкционного бетона [1] и могут быть использованы полностью или частично. Эти заполнители с более высокой структурной способностью могут включать керамзит, сланец, глину или керамзит. Возможная потеря прочности бетона при использовании LWA часто в некоторой степени компенсируется частичной заменой OPC на SCM, например летучую золу или шлак.Уменьшение максимального размера профиля LWA также может повысить прочность, и при необходимости можно указать предварительно напряженный LWC с прочностью 70 МПа или выше [1]. LWC в силу своей более низкой плотности использовался в военных целях для гашения энергии огнестрельного оружия и взрывных устройств, передаваемых снарядами и осколками [1].

Одно недавнее применение легкого заполнителя было в проекте моста Shasta Arch, разработанном Caltrans. Легкий насыщенный керамзит Arcosa Hydrolite® использовался вместе с гранулированным доменным шлаком (как частичная замена OPC) и воздухововлекающей добавкой.При снижении плотности с 2400 кг / м 3 для нормального бетона до 1900 кг / м 3 был получен высокоэффективный бетон с прочностью на сжатие 42 МПа за 56 суток. На веб-сайте производителя агрегатов [3] доступно несколько других тематических исследований, в то время как другие приложения от американских производителей (более плотного) керамзитового сланца, глины и сланца доступны. Институт расширенного сланца, глины и сланца (ESCSI) перечисляет производителя в США вместе с документацией LWA [4].

В этом исследовании оценивалась реакционная способность щелочного кремнезема и прочность раствора на сжатие трех легких заполнителей, мелкодисперсного перлита, вспененного сланца и вспененного стекла.ASR — это реакция между реактивным кремнеземом в заполнителе и щелочами в цементе, которая приводит к постепенному растрескиванию (структуре) трещин в бетоне. ASTM C150 определяет цементы с содержанием Na 2 O менее 0,6% в качестве слабощелочного и цементы с эквивалентом Na 2 O более 0,6% в качестве щелочных. Это связано со значительным влиянием небольшого количества Na 2 O и K 2 O в цементе на pH поровой жидкости. Предполагается, что если общее содержание щелочи в бетоне составляет менее 3 кг / м 2 3 , степень развития ASR с течением времени не приводит к нежелательному расширению [5].Ионы гидроксила, присутствующие в гидратированном цементном тесте из-за большого количества гидроксида кальция, вызывают деполимеризацию / разрушение структуры кремнезема (из заполнителя), и ионы щелочных металлов поглощаются поверхностью продуктов разрушения. Увеличение подачи воды к полученному щелочно-силикатному гелю приводит к его набуханию из-за неограниченного увеличения гидравлического давления и расширения / растрескивания заполнителя и цементного теста. В конечном итоге трещина достигает поверхности бетона, завершая образование трещин.Одной из стратегий снижения ASR является добавление дополнительных цементирующих материалов (SCM), особенно тех, которые более доступны с высоким содержанием глинозема, таких как метакаолин. Несмотря на высокую вероятность его ограниченной эффективности в снижении щелочности бетона по сравнению с использованием SCM, более богатых кремнеземом, высокоглиноземистые SCM смягчают прогресс ASR. Это достигается за счет снижения щелочности порового раствора за счет изменения химического состава фаз гидрата силиката кальция и адсорбции ионов щелочных металлов, которые вызывают более высокую адсорбцию алюминия на кремнеземе в полученном растворе с низкой щелочностью.Адсорбированный алюминий способствует снижению интенсивности атаки кремнезема на агрегат ионами щелочного металла, подавляя растворение реакционноспособных силикатов из агрегатов [6] [7].

Это исследование помогает лучше понять три легких заполнителя для частичной или полной замены заполнителей нормальной массы в тех случаях, когда требуется легкий бетон. Их микроструктурные поры потенциально могут содержать гели ASR, препятствуя вредному расширению.Также было оценено влияние природного пуццолана и нанокремнезема на снижение ASR и возможное улучшение прочности на сжатие. Предыдущие исследования показали, что нанокремнезем может влиять на ASR [8] [9] [10]

2. Детали эксперимента

2.1. Материалы

Три типа легких заполнителей, а именно: просечно-вытяжное стекло (торговая марка Poraver), мелкодисперсный перлит (торговая марка Dicalite Con-Agg) и расширенный сланец (торговая марка Stalite) использовались для определения прочности на сжатие строительного раствора, ASR и сканирующих электронов. микроскопические (СЭМ) исследования.На рисунке 1 показаны агрегаты. Перлит Con-Agg относится к нижнему пределу весового диапазона [5] с минимальной структурной способностью, если он используется исключительно в качестве заполнителя в бетоне. Это результат его структуры скорлупы, напоминающей яичную скорлупу, и преимущественно субмикронной толщины скорлупы, как показано на Рисунке 2. Однако вспененный сланец из сталита (Рисунок 3) относится к верхнему пределу весового диапазона легких заполнителей. Вес вспененного стекла Poraver (рис. 4) находится между ними двумя. Реактивный песок нормальной массы (NWRS) (реактивный с точки зрения ASR) был использован в этом исследовании для сравнения.

С помощью энергодисперсионной рентгеновской спектроскопии (EDS) приблизительный химический состав трех легких агрегатов показан на рисунках 5-7. Все три содержат большое количество кремнезема, но высокое содержание оксидов щелочных металлов в расширенном сланце в сочетании с его более высокой плотностью (более высокое содержание вещества) по сравнению с двумя другими делает его более склонным к ASR. Ожидалось, что сверхпористый перлит легко поместит гели ASR в свою микроструктуру.

Рисунок 1.Размеры частиц трех типов легких заполнителей.

Рис. 2. СЭМ-изображения мелкодисперсного перлита с трещиноватыми оболочками и субмикронной толщиной оболочки.

Рисунок 5. Химический состав мелкого перлита.

Рисунок 6. Химический состав пенопласта.

Рисунок 7. Химический состав пеностекла.

Гидрофильный нанокремнезем Aerosil 200 (коллоидный диоксид кремния) с площадью поверхности по БЭТ 200 м 2 / г использовался в исследованиях прочности на сжатие и ASR.Как правило, нанокремнезем не так высокоэффективен, как некоторые из дополнительных цементирующих материалов (SCM), с точки зрения улучшения механических свойств обычного бетона, но они превосходят в создании очень компактного и прочного бетона. Тем не менее, они могут поставляться вместе с SCM в качестве частичной замены обычного цемента для получения высококачественного бетона, для изготовления прочных и долговечных бетонов [11] [12] [13]. Природный пуццолан Lassenite SR (таблица 1) был использован в исследовании ASR.

Деионизированная вода, суперпластификатор (SP) на основе поликарбоксилата Sika Viscocrete 6100, если указано иное, и обычный портландцемент Типа I.

2.2. Протоколы испытаний

1) Ускоренная реакция щелочно-кремнеземная

Влияние химического состава и микроструктуры пор трех легких заполнителей на ASR оценивалось ускоренным методом строительного раствора (ASTM C1567). Кратковременный ASR изучался путем воздействия на бруски строительного раствора 1М водного раствора NaOH при 80 ° C (объемное соотношение раствора и бруска строительного раствора составляло 4: 1). Вяжущее состоит из цемента и дополнительных вяжущих материалов, если таковые имеются. Массовое соотношение воды и связующего в смеси составляло 0.47, а гранулометрический состав песчинок для брусков строительного раствора с нормальной массой был в соответствии с ASTM C1567, обеспечивая массовое отношение песка к связующему 2,25. Пропорции смеси брусков из легкого заполнителя показаны в таблице 2. Дозы суперпластификатора показаны на рисунке 8.

2) Ультраускоренная щелочно-кремнеземная реакция вспененного стекла

Три режима отверждения и воздействия ультра-ускоренного ASR Использование вспененного стекла было предпринято с целью визуального исследования механизма деполимеризации кремнезема в раннем возрасте под действием гидроксильных ионов и поглощения ионов щелочных металлов.В Таблице 3 и Таблице 4 показаны составляющие смеси и условия отверждения, соответственно. В качестве единственного заполнителя использовалось вспененное стекло (250 мкм ≤ размер частиц ≤ 500 мкм; рис. 1). Цемент добавляли к гомогенной смеси водного раствора и суперпластификатора и перемешивали в течение 2 минут при 400 об / мин, используя смеситель с большими сдвиговыми усилиями. Добавляли вспененное стекло и перемешивали при 800 об / мин в течение четырех минут. Согласно Таблице 3, образцы сначала помещали в запечатанные флаконы (7 миллилитров на образец) при комнатной температуре перед помещением в раствор для отверждения.Затем они были отверждены в растворе, после чего их гидратация была остановлена путем многократного обмена изопропанолом в течение двух часов. После этого сразу же была проведена СЭМ.

3) Прочность на сжатие куба раствора

Прочность на сжатие 50,8 × 50,8 × 50,8 мм 3 кубических образца раствора (ASTM C109) с тремя сортами легкого заполнителя в качестве полной или частичной замены обычного песка собираются под нагрузкой 1,3 кН / сек. В таблице 5 показаны пропорции и плотности смеси.Суперпластификатор использовался для получения рабочих смесей, поскольку мелкие комки нанокремнезема снизили удобоукладываемость смеси при использовании без суперпластификатора. «C», «A», «P» и «S» на этикетках смеси относятся к образцу с угловатым песком нормального веса, мелким перлитом, вспененным стеклом и вспененным сланцем в качестве основного заполнителя, соответственно.

Рис. 8. Результаты испытаний брусков строительного раствора, ускоренные щелочно-кремнеземной реакцией, образцов с легкими заполнителями. В качестве минеральных добавок использовались природный пуццолан Lassenite SR (LS) и нанокремнезем (NS).Цифры после названий образцов в легенде относятся к замещающей дозе (%) минеральных добавок по отношению к массе цемента. Цифры в скобках относятся к процентному содержанию дозы суперпластификатора по отношению к вяжущему (цемент и минеральные добавки (если есть)).

Таблица 1. Химический состав природного пуццолана Lassenite SR (мас.%) (По данным рентгенофлуоресцентной спектроскопии).

Таблица 2. Пропорции смеси контрольных образцов в исследовании ASR трех световых агрегатов.

Таблица 3. Пропорции смеси ультраускоренных образцов ASR с использованием вспененного стекла в качестве заполнителя. Соотношения даны по массе по отношению к цементу.

Таблица 4. Условия отверждения для ультраускоренных образцов ASR с использованием вспененного стекла в качестве заполнителя. Объем каждого образца, помещенного в раствор для отверждения, составлял 7 миллилитров.

Таблица 5. Пропорции смеси раствора для исследования прочности на сжатие с тремя легкими заполнителями.

3. Результаты и обсуждение

3.1. Реакция щелочно-кремнеземная

Легкие агрегаты часто считаются полезными для смягчения или снижения ASR. Этот вклад обусловлен их более легкой плотностью (меньшее количество вещества, доступного для содержания щелочи в цементном тесте для взаимодействия), более высокой пористостью, более высоким водопоглощением в порах, рассеивающих ионы щелочных металлов от реактивных заполнителей, и потенциально пуццолановым поведением, если используются достаточно мелкие заполнители. и их состав подходит [14] [15].Среди легких строительных смесей этого исследования брусок со вспененным стеклом показал самый высокий потенциал для раннего ASR среди трех образцов с легким заполнителем в качестве единственного заполнителя и без минеральных примесей, как показано на рисунке 8. Тем не менее, расширение этого образца было ниже, чем расширение ASR для раннего возраста контрольной штукатурки с NWRS. Расширение ASR пеностекла является результатом высокого содержания оксидов щелочных металлов, кремнезема и извести в расширенном стекле, что способствует образованию комплекса его кремнезема с ионами щелочных металлов в пористом растворе цемента.Подобный синергетический вредный эффект высокой щелочности вспененного стекла (из-за истощения щелочных ионов в поровых растворах) и его высокого содержания кремнезема сообщается в литературе [16]. 16-дневное (после отливки образца; 14-дневное расширение на графике) расширение образца на 0,1025% близко к пороговому значению 0,10%, которое классифицируется как безвредное согласно ASTM C1260. Хотя некоторая часть геля ASR была размещена во внутренних порах легких заполнителей, а содержание пустот всего 3–7%, как сообщается, полезно для смягчения расширения ASR [14] [16], растрескивание бруска раствора в Образец с просечно-вытяжным стеклом наблюдали через 68 дней в растворе NaOH.Это имело место там, где присутствовали более крупные агрегаты (Рисунок 9). Это объясняется комбинацией 1) более доступных оксидов щелочных металлов и кремнезема в более крупных агрегатах для ионов щелочных металлов в пористом растворе цемента и неспособностью агрегатов разместить гель ASR в своих порах, 2) более крупными ранее существовавшими порами внутри более крупные агрегаты, вводимые на стадиях переработки стекла или расширения производства, увеличивая скорость высвобождения энергии разрушения с последующим расширением трещины и расширением бетона, что дополнительно обеспечивало щелочные ионы пор с более высоким содержанием кремнезема в агрегате для образования гелей ASR, и 3) высокая пуццолановая активность агрегата, генерирующая плотные гидраты CSH и, следовательно, повышение давления за счет образования гелей ASR, как обсуждается в литературе [17].На рисунке 10 показаны изображения образца строительного раствора, не подвергавшегося воздействию раствора NaOH, в раннем возрасте.

Рис. 9. Отслаивание бруска раствора в образце с просечно-вытяжным стеклом, где присутствуют более крупные агрегаты. Образец подвергали воздействию 1М раствора NaOH в течение 68 дней.

Рис. 10. СЭМ-изображения раствора ОРС с пеностеклом в качестве заполнителя. Возраст образца составлял 48 часов, а массовое соотношение заполнитель: вода: цемент составляло 0,38: 0,47: 1.

Показано, что замена вспененного стекла реактивным песком с нормальной массой на 15 весовых процентов (сравнительно более низкий объемный процент замены) может повысить раннее расширение до 0.20% через 16 дней, что делает его потенциально опасным в соответствии со стандартом ASTM. Показано, что небольшая доза (5 мас.%) Lassenite SR эффективна для снижения реакционной способности расширенного стекла по ASR. Это в значительной степени вызвано умеренным присутствием оксида алюминия в природном пуццолане, и более высокая доза замещения еще больше снизила бы расширение. Сочетание натурального пуццолана с нанокремнеземом может еще больше снизить потенциал ASR строительных плиток с просечно-вытяжным стеклом или NWRS. NS, благодаря своей сверхвысокой площади поверхности, потенциально может обеспечить больше центров зародышеобразования для щелочных ионов в порах цемента, а снижение щелочности способствует адсорбции алюминия природного пуццолана на поверхности агрегатных силикатных фаз, снижая расширение ASR.Желаемый эффект от 2% нанокремнезема в сочетании с 5% природного пуццолана показан на рисунке.

Растворы из мелкодисперсного перлита и вспененного сланца показывают расширение 0,05% и 0,094% за 16 дней, соответственно, и считаются безвредными. Хотя содержание кремнезема и щелочность перлита высоки, чтобы гипотетически способствовать расширению ASR на основе литературных отчетов [16], сверхнизкое расширение строительного бруска с перлитом было вызвано аккомодацией гелей ASR в высокопористой микроструктуре агрегата (рис. 2). ) и очень низкое содержание твердых веществ по сравнению с двумя другими легкими заполнителями.Рост продуктов гидратации цемента в порах заполнителя показан на рисунке 11 в образце, не подвергавшемся воздействию раствора NaOH. Следовательно, перлит аналогичной плотности / пористости можно использовать для замены реакционноспособных агрегатов нормальной массы при достаточно малых соотношениях, чтобы уменьшить ASR и при этом сохранить приемлемые механические свойства.

Образец с расширенным сланцем показал высокую тенденцию к расширению в более позднем возрасте. Этот медленный прогресс ASR объясняется в основном его менее пористой микроструктурой и более высокой плотностью, хотя содержание кремнезема и щелочность в заполнителе играют важную роль.Подобное расширение в раннем возрасте (14 дней) менее 0,1% описано в литературе, где предварительное увлажнение расширенного сланца увеличивало расширение ASR [18]. Однако медленное долгосрочное расширение ASR бетона с помощью этих плотных заполнителей из вспененного сланца требует дальнейшего изучения и, вероятно, потребует стратегий смягчения последствий. На рис. 12 показаны гидраты цемента, заполняющие поры в образце.

Рис. 11. СЭМ-изображения раствора ОРС с мелким перлитом в качестве легкого заполнителя. Возраст образца составлял 48 часов, а массовое соотношение заполнитель: вода: цемент составляло 0.11: 0,47: 1.

Рис. 12. СЭМ-изображения раствора OPC с расширенным сланцем в качестве заполнителя. Возраст образца составлял 48 часов, а массовое соотношение заполнитель: вода: цемент составляло 1,37: 0,47: 1.

с расширенным сланцем в качестве заполнителя, который не подвергался воздействию раствора NaOH. Для всего легкого бетона, склонного к ASR, можно указать дополнительные цементирующие материалы, такие как нанокремнезем и природные пуццоланы, чтобы значительно уменьшить расширение.

3.2. Ультраускоренная щелочно-кремнеземная реакция расширенного стекла

Агрессивная атака ионов натрия на поверхность расширенных стеклянных зерен образца U1 (таблица 3) показана на рисунке 13, оставляя после себя большое количество пор при удалении маленьких шариков. стекла и гидрата силиката кальция (натрия) (CNSH).Этот образец имел значительно более низкую прочность по сравнению с образцами U2 и U2-Ca (OH) 2 из-за большого присутствия гидроксида натрия в цементном тесте во время подготовки образца. Низкая прочность объясняется формой C-N-S-H в форме цветка / соты и сильно атакованных / пористых агрегатов вспененного стекла, образующих большое количество пор и пористых игл на поверхности стекла, как показано на рисунке. Образец U1 быстро погрузили в раствор для отверждения. Это было еще одним признаком агрессивного воздействия и большого количества пор, что способствовало обновлению отверждающего раствора в порах и погружению пасты.Напротив, двум другим образцам потребовалось несколько часов, чтобы погрузиться в их отверждающие растворы. На рисунке 14 показано ASR-атака на образец U2 с деионизированной водой в качестве перемешивающей среды с последующим воздействием высокомолярного раствора NaOH. Маленькие стеклянные шарики и шарики C-N-S-H были сформированы и выскочили в результате атаки с поверхности стекла, но степень атаки была значительно меньше, чем у образца U1. Наблюдалась похожая форма цветка / соты C-N-S-H, некоторые из которых полностью или частично росли внутри стеклянного зерна.

Отверждение образца U2-Ca (OH) 2 в течение 6 часов в растворе NaOH, содержащем насыщенный Ca (OH) 2 , по-видимому, привело к образованию более губчатого CNSH по сравнению с образцами U1 и U2 за счет комплексообразования большего количества много Ca (OH) 2 со стеклом, как показано на рисунке 15. Губчатый CSH больше всего напоминает образец неэкспонированного образца (рисунок 10) среди образцов, подвергнутых ускоренным режимам ASR, и, возможно, является причиной более высокой прочности. образца U2-Ca (OH) 2 среди трех образцов.

3.3. Прочность на сжатие куба строительного раствора

На рисунках 16, 17 показаны значения прочности на сжатие и плотности раствора для образцов легкого раствора. Они демонстрируют две иллюстративные стратегии для получения более легкого бетона либо путем полной замены заполнителя с нормальным весом более компактными вариантами легких заполнителей, таких как расширенный сланец (образец S1), либо путем частичной замены заполнителя с нормальным весом на сверхлегкий. мелкий перлит (образец А6). Первый продемонстрировал снижение прочности на 15% и снижение плотности на 22% по сравнению с контрольным образцом, в то время как последний продемонстрировал снижение прочности на 65% и снижение плотности на 28%.Эта тенденция может быть дополнительно изучена и оптимизирована в бетоне с более крупным керамзитом, глиной или сланцем или с частичной заменой заполнителей нормального веса на заполнители из

Рис. 13. СЭМ-изображения 26-часового раствора с пеностеклом в качестве заполнителя. и 20M водный раствор NaOH, смешанный с цементом в качестве связующего (образец U1 в таблице 3), подвергнутый ультраускоренному режиму ASR.

Рис. 14. СЭМ-изображения 26-часового раствора со вспененным стеклом в качестве заполнителя и деионизированной водой, смешанной с цементом в качестве связующего (образец U2 в таблице 3), подвергнутых ультра-ускоренному режиму ASR.

Рис. 15. СЭМ-изображения 26-часового раствора со вспененным стеклом в качестве заполнителя и деионизированной водой, смешанной с цементом в качестве связующего (образец U2-Ca (OH) 2 в Таблице 3), подвергнутых ультра-ускоренному режиму ASR с раствором, содержащим насыщенный Ca (OH) 2 .

Рисунок 16. Результаты прочности на сжатие (ASTM C109) образцов раствора с легкими заполнителями как полная или частичная замена заполнителя нормальной массы (песок). Скорость загрузки: 1.3 кН / сек. Все образцы (кроме S2 и A6) имели очень небольшое стандартное отклонение среди трех протестированных образцов, как показано узкими полосами погрешностей.

Рис. 17. Плотность и средняя прочность на сжатие образцов раствора с легкими заполнителями в качестве полной или частичной замены заполнителя нормальной массы (песка).

нижний предел весового диапазона. Образцы с пеностеклом показали относительно низкую прочность при использовании в качестве единственного агрегированного. Интересно, что их сила в 28 дней снизилась по сравнению с силой в 14 дней.Считается, что это вызвано большими порами заполнителя, особенно в крупных заполнителях, которые возникают при росте гидратов цемента (чему способствует добавление нанокремнезема) и, возможно, незначительном увеличении щелочно-кремнеземного расширения (из-за высокого содержания в заполнителе щелочных оксидов). и содержание извести), что привело к повышению давления и образованию большего количества микротрещин через 28 дней. Другая возможность — неоднородное распределение частиц путем отделения более крупных (более легких) агрегатов, плавающих на верхнем слое образцов.Узкий и мелкий гранулометрический состав частиц увеличил бы прочность.

Нанокремнезем не показывает улучшения прочности контрольного образца, и разница между результатами C1 и C2 может находиться в пределах экспериментальных ошибок. Однако нанокремнезем превосходит по характеристикам прочности и может быть дополнительно изучен с различными вариантами легкого бетона.

4. Выводы

Изучено влияние степени пористости и химического состава трех заполнителей, охватывающих весь спектр веса легких заполнителей, на ASR раствора и прочность на сжатие.Сверхлегкий перлит из-за своей высокопористой микроструктуры и очень низкой плотности показал очень низкую тенденцию к расширению ASR. Было показано, что его частичная замена песка нормального веса при высоких объемных соотношениях может по-прежнему сохранять приемлемую прочность. Это особенно полезно, учитывая низкий потенциал ASR агрегата, но долговечность агрегата требует дальнейших исследований.