Состав пенобетона: описание состава и пропорции

Основным отличием пенобетона от бетона стандартного можно считать пористую структуру, легкость. Состав пенобетона играет большую роль для получения дышащего, водонепроницаемого, легкого материала.

Описание состава

Состав пенобетона должен соответствовать нормативным документам. Раствор включает: цемент, песок, воду, образователи пены, дополнительные составляющие. Все ингредиенты должны отвечать стандартам. В зависимости от пропорций создают пенобетон разных марок, прочности.

Вернуться к оглавлениюВяжущие

Вяжущей составной частью выступают известь, портландцемент — главное вещество, используемое строителями для возведения любого объекта. Соответствует ГОСТу 10178-85.

Вернуться к оглавлениюЦемент

Портландцемент твердеет под воздействием воды, воздуха. Представляет собой состав из известняка, глины, которые изначально поддали обжиганию. После спекания смеси происходит обогащение силикатом кальция. Качество клинкера — гранул смеси, влияет на прочность, устойчивость, долговечность сооружения. К нему добавляют гипс, позволяющий контролировать период схватывания стандартного цемента.

Портландцемент твердеет под воздействием воды, воздуха. Представляет собой состав из известняка, глины, которые изначально поддали обжиганию. После спекания смеси происходит обогащение силикатом кальция. Качество клинкера — гранул смеси, влияет на прочность, устойчивость, долговечность сооружения. К нему добавляют гипс, позволяющий контролировать период схватывания стандартного цемента.

Портландцемент делится на 3 вида:

- D0 — отсутствуют добавки;

- D5 — смеси имеют меньше пяти процентов минеральных добавок активного действия;

- D20 — количество добавок варьирует от пяти до двадцати процентов, включая 10 % добавок — минералов гидравлического происхождения.

Марка цемента, используемого для пенобетона, плотностью 500 кг / м3, 400 кг / м3 с нулевым количеством примесей. Иногда используют марку 400 — 500, добавки в который составляют больше 5 %.

Вернуться к оглавлениюИзвесть

Иногда основным вяжущим компонентом выступает известь. Использование извести зависит от технологии изготовления ячеистого бетона. Основные требование к веществу: равномерный обжиг, общая активность выше 75 %, магния в составе меньше полутора процента. Общая активность извести определяется количеством активных окисей кальция, магния.

Известь могут использовать в виде молотой кипелки, пушонки. В замес добавляют двудонный гипс, замедляющий скорость гашения извести. Также применяют полуводный гипс с поташом.

Вернуться к оглавлениюНаполнители

В качестве наполнителей выступают песок, зола, другие вещества (трепел, драгомит и т п). Пенобетон марки 500 делают, исключая наполнители. Применение наполнителей тонкого помола возможно. Пеноблок плотнее отметки 600 кг / м3 изготовляется с использованием песка.

Вернуться к оглавлениюПесок

Чем мельче песок, тем качественнее пенобетон.

Чем мельче песок, тем качественнее пенобетон.Должен отвечать ГОСТу 8736: кварц в составе должен превышать семьдесят пять процентов, домеси — меньше трех процентов. Песчинки должны быть как можно меньше. Их размер влияет на качество пенобетона — менее прочный, неравномерный пеноблок, сделанный из крупнозернистого песка. Используют песок из рек, оврагов — он промытый.

Вернуться к оглавлениюЗола

Может частично или полностью заменить песок в пенобетоне, около тридцати процентов цемента экономится. Во многих регионах используют золу-унос — отходы работы теплоэлектростанций. Повысит прочность пеноблоков на основе золы термовлажностная обработка.

Вернуться к оглавлениюДругие

Известняк тонкого помола добавляют пропорцией 20 до 30 процентов от массы цемента. Он играет роль наполнителя на микроскопическом уровне, позволяющего снизить внутреннюю напряженность во время затвердения. Такая примесь придает составу пенобетона дополнительную морозостойкость, понижает его себестоимость.

Микрокремнезем применяют для придания прочности пенобетону. Добывается в процессе плавки ферросилиция в электрической печке в виде конденсата из шаровидных микрочастиц пыли.

Полипропиленовая фибра защищает пенобетон от пластичных изменений на первом этапе затвердения смеси, предотвращая появление микроскопических трещин. Длина используемой фибры для пенобетона 0,6 — 2 см. Пеноблоки с фиброй отличаются прочностью, морозостойкостью, четкими крепкими гранями.

Вернуться к оглавлениюПенообразователь

Для создания пористости материала добавляют пенообразователь, состав которого включает: костный и мездровый клей, канифоль, каустическая сода, паста скрубберная. Состав раствора требует малой пропорции пенообразователя.

Для создания пористости материала добавляют пенообразователь, состав которого включает: костный и мездровый клей, канифоль, каустическая сода, паста скрубберная. Состав раствора требует малой пропорции пенообразователя.

Пенообразователь делится на:

- искусственные;

- натуральные — белковые;

- клеекремневые.

Качество немецких и итальянских производителей натуральных образователей пены доказано. Стоимость таких добавок будет выше. В конечном результате пенобетон выровняет себестоимость при меньших затратах на портландцемент.

Вернуться к оглавлениюВода

Вода должна соответствовать стандартам. Применяют чистую воду без жира, масла, керосина температурой выше 10 градусов, не больше 60. Теплая вода позволяет в холодную пору года повысить скорость гидратации, снизить возможность трещин. Для разведения смеси пенобетона вода должна быть более мягкой, чистой, чтоб образовалось нужное количество пены.

Вернуться к оглавлениюДобавки

Часто используют составы пенобетонов с присадками: антифризовыми, ускорителями твердения, пластификаторами. Необходимость применения добавок определяется технологией, материалами, желаемым результатом.

Вернуться к оглавлениюУскорители

Ускорители нужны для повышения сохнущих способностей на начальных этапах твердения, особенно при необходимости возведения прочного каркаса. Ускорители:

Ускорители нужны для повышения сохнущих способностей на начальных этапах твердения, особенно при необходимости возведения прочного каркаса. Ускорители:

- электролиты — повышают способность разведения цемента;

- нитрат, нитрит кальция, поташ — повышают плотность;

- гидросульфоалюминат кальция повышает кристаллизацию;

- хлористый кальций позволяет быстро твердеть, имеет низкую стоимость, для нужного эффекта достаточно низкой дозы.

Ускорение должно отвечать требованием:

- не должно быть чересчур быстрым, чтоб качественно выложить раствор;

- низкая стоимость добавок;

- простота в использовании.

Добавление в раствор силикатного стекла должно быть 2,4 % от количества цемента. Имея такую дозировку, он делает смесь более плотной. При большей дозе, вызывает быстрое схватывание в момент замеса, снижает прочность пенобетона.

Вернуться к оглавлениюПластификаторы

Введения таких добавок позволяет смеси стать более пластичной, гибкой. Они позволяют снизить температуру технического воздействия на конструкцию, помогают лучше переносить раствору морозы, при этом снижают способность сохранять тепло.

Введения таких добавок позволяет смеси стать более пластичной, гибкой. Они позволяют снизить температуру технического воздействия на конструкцию, помогают лучше переносить раствору морозы, при этом снижают способность сохранять тепло.

Требования, выдвигаемые к пластификаторам:

- совместимость со всеми ингредиентами;

- низкий уровень летучести;

- отсутствие какого-либо аромата;

- химически неактивные вещества;

- не должны растворять полимеры в составе.

Противоморозные добавки

Данные вещества позволяют проводить работы связанные с бетонными растворами в зимнее время. Предотвращают замораживание воды в бетоне, таким образом, он не разрушается морозами сохраняет прочность.

Вернуться к оглавлениюПропорции для получения 1 м3 пенобетона

Марки D400

Отличается низкими прочностными особенностями, применяется в качестве утеплителя. Имеет пропорции:

- портландцемент — 300 кг;

- песок 120 кг;

- образователи пены — 850 г;

- вода 155 л.

Марки от D600 до D1000

Создают хорошую конструкцию, держат тепло, подходят для строительства домов. Имеет пропорции:

- портландцемент — 325 кг;

- песок — 205 кг;

- пенообразователь — 1,05 кг;

- вода — 182 л.

Марки D800

Пропорции:

- портландцемент — 390 кг;

- песок — 335 кг;

- пенообразователь — 1 кг;

- вода — 225 л.

Вывод

Пенобетон — качественный строительный материал, пользуется большим спросом. Имеет простой состав, обеспечивающий его положительные особенности, экологическую безопасность.

Состав пеноблока — пропорции для 1 м3 пенобетона!

При производстве пеноблоков в промышленных условиях технология требует строгого соблюдения всех норм для используемых материалов и компонентов смеси. Так и при самостоятельном изготовлении ячеистого бетона вам будет необходимо строго придерживаться всех необходимых требований и стандартов. Рассмотрим более подробно какой состав и из чего делают пеноблоки в домашних условиях.

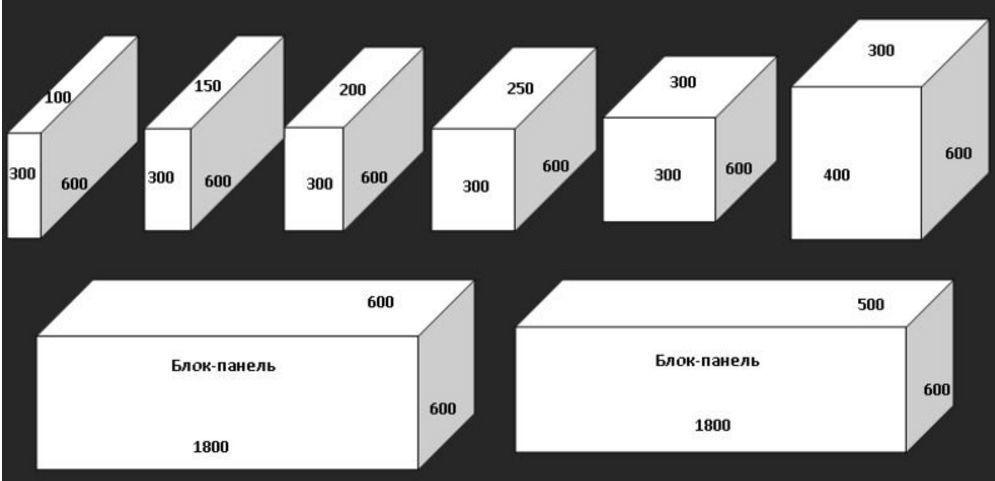

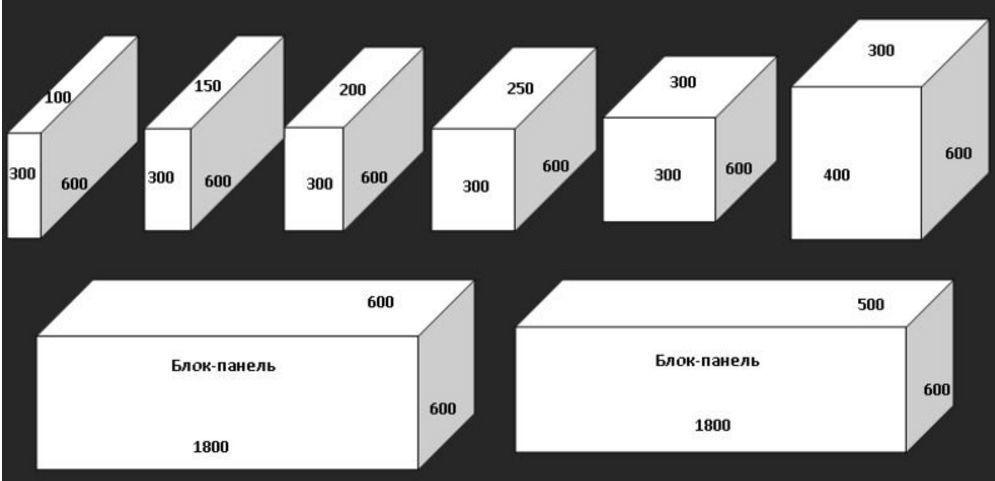

Состав пеноблока всех марок.

Состав пеноблока всех марок.Раствор для пеноблоков — состав.

Пенобетонные блоки являются своеобразным, дышащим материалом, способным помочь в создании такого же микроклимата в доме, как и натуральное дерево. Что входит в состав пеноблоков, что дает возможность получить такие комфортные параметры?

Смесь для приготовления пенобетонной смеси состоит из следующих компонентов, согласно документу ГОСТ 25485-89 «Бетоны ячеистые»:

- Вяжущий элемент – портландцемент, произведенный согласно ГОСТ 10178-85, в котором содержание силиката кальция должно содержат до 80%.

- Песок, отвечающий требованиям ГОСТ 8736-93, в котором содержание кварца должно составлять порядка 75%, глинистые и илистые включения не превышать 3%.

- Вода, технические требования к которой должны соответствовать ГОСТ 23732-79.

- Пенообразователь, в состав которого входит костный клей, сосновая канифоль, мездровый клей и едкий технический натр.

Пропорции смеси пеноблока на 1 куб для разных марок.

В зависимости от назначения готового изделия варьируется требуемая плотность, различная плотность достигается определенными особенностями в пропорции состава пеноблока.

Если на выходе нам необходимо получить пеноблок плотностью менее 1800 кг на кубометр, то для смеси потребуются элементы в следующем соотношении:

- 1320 кг песка кварцевого;

- 410 кг портландцемента;

- 184 л технической воды;

- 430 г пеноконцентрата.

В результате такого замеса получаем 1930 кг пенобетона.

В качестве примера приведена таблица, где указан состав смеси для получения 1 м3 пенобетона определенной марки и процентное содержание воздуха в нем:

| Марка / состав раствора для пеноблоков | D400 | D800 | D1200 | D1600 |

| Песок, кг | — | 420 | 780 | 1130 |

| Портландцемент, кг | 300 | 320 | 360 | 400 |

| Вода в растворе, кг | 110 | 120 | 140 | 160 |

| Вода в пене, л | 60 | 46 | 35 | 21 |

| Пенообразователь, кг | 1,5 | 1,2 | 0,9 | 0,6 |

| Содержание воздуха,% | 80 | 63 | 46 | 29 |

| Сырой пенобетонный состав, кг | 471 | 907 | 1316 | 1712 |

Изготовления разных видов пеноблоков.

Блоки из пенобетона изготавливают из смеси, в состав которой входит песок, цемент, вода и пенообразователь. При перемешивании ингредиентов в нем образуются закрытые поры, обусловливающие теплосберегающие и гидроизоляционные свойства материала.

При производстве пенобетона необходимо точно соблюдать пропорции взятых компонентов. Их процентное соотношение определяет физико-химические характеристики материала.

В зависимости от этого пеноблоки подразделяют на следующие виды:

| Виды пеноблоков | Марка | Область применения | Вес блоков, кг | Коэффициент теплопроводности, Вт/м*°C |

| Теплоизоляционный | D400, D500 | для утепления внутренних помещений | 11– 19 кг | 0,12 |

| Конструктивно-теплоизоляционный | D600 – D900 | для возведения стен в малоэтажных домах | 23– 35 | 0,14 – 0,29 |

| Конструктивный | D1000, D1100 | для устройства перекрытий и как кладочный материал для несущих стен | 39 –47 | 0,36 |

Оборудование для производства пеноблоков.

В процессе создания пеноблока, его твердение должно происходить в автоклавных условиях (в среде, насыщенной паром, и при давлении, которое должно быть выше атмосферного), что требует наличия специального дорогостоящего оборудования. Словом, его целесообразней производить в заводских условиях.

Оборудование для создания пеноблоков в домашнем условии.

Оборудование для создания пеноблоков в домашнем условии.Но, его производство настолько простое, что, если зная пропорции для пеноблока, данный материал можно сделать даже в домашних условиях.

Для этого понадобится приобрести или самостоятельно смастерить такое оборудование, как:

- формы для отливки блоков;

- растворомешалку;

- компрессор, который должен быть рассчитан на переменное напряжение 220 Вт, иметь мощность 0,3 – 0,5 м3 и давление 6 Атм;

- пеногенератор.

Заключения.

Пенобетон — качественный строительный материал, пользуется большим спросом. Имеет простой состав, обеспечивающий его положительные особенности, экологическую безопасность.

Состав пеноблока: его изготовка в домашних условиях

Если вы приняли решение о строительстве собственного дома своими руками, то любая возможность снизить расходы на строительные материалы будет очень кстати. Самостоятельное изготовление необходимых для строительства материалов, в том числе и пеноблоков, будет вам в этом хорошим подспорьем. Пенобетон как строительный материал, сегодня пользуется значительной популярностью, а процесс его самостоятельной изготовки предельно прост. На самом деле достаточно только четких знаний о том, каким должен быть состав раствора для пеноблоков.

Готовый пеноблокСостав пеноблока и его изготовка

При производстве пеноблоков в промышленных условиях технология требует строгого соблюдения всех норм для используемых материалов и компонентов смеси. Так и при самостоятельном изготовлении ячеистого бетона вам будет необходимо строго придерживаться всех необходимых требований и стандартов. Рассмотрим более подробно состав, из чего делают пеноблоки в домашних условиях.

Итак, в состав смесей для изготовки пеноблоков входят:

- Вода. Воду лучше всего использовать техническую, в соответствии с ГОСТом 23732.

- Песок мелкой и средней фракции. Песок для приготовления пенобетонной смеси должен не менее, чем на 3/4 состоять из кварца, а уровень примесей в песке не должен превышать показатель в 3%.

- Пенообразователь. В основном при производстве пеноблоков используют пенообразователь, который состоит из древесных смол и белков различного происхождения. Это могут быть сосновые канифоли, костный клей, едкий технический натр. В зависимости от используемой основы белка пенообразователи можно разделить на две основные группы: синтетические и натуральные. Использование синтетических пенообразователей позволяет достичь снижения цены конечного изделия, но в результате страдает уровень прочностных характеристик пенобетона. Кроме того, использование синтетики повышает уровень выделения опасных веществ, оказывающих пагубное влияние на здоровье человека. Натуральные пенообразователи не имеют классификации по опасности, они безвредны для здоровья человека, а готовый пеноблок обладает повышенными прочностными характеристиками.

- Элементы, имеющие вяжущие функции. В основном используется портландцемент с ГОСТом 10178-85. Уровень кальция, входящего в его состав, должен быть равен 70% от всей смеси.

- Отвердитель. Этот элемент используется в промышленных масштабах, основная его задача ускорить процесс производства пеноблоков.

Пропорции смеси пеноблока

В зависимости от назначения готового изделия варьируется требуемая плотность, различная плотность достигается определенными особенностями в пропорции состава пеноблока.

Итак, если на выходе нам необходимо получить пеноблок плотностью менее 1800 кг на кубометр, то для смеси потребуются элементы в следующем соотношении (на фото можно увидеть разрез пеноблока такой плотности):

- 1320 кг песка кварцевого;

- 410 кг портландцемента;

- 184 л технической воды;

- 430 г пеноконцентрата

В результате такого замеса получаем 1930 кг пенобетона.

Если нам необходимо получить более легкий продукт с меньшей плотностью на кубометр, например 450 кг на куб.м., то схема состава сырья останется прежней, но песок будет исключен:

- портландцемент – 350 кг;

- техническая вода 150 л;

- пенообразователь в концентрированном виде – 1,5 кг.

Вес готового пенобетона на выходе при таком замесе составит около 500 килограмм.

Для изготовления раствора для пеноблоков можно применять различную рецептуру, состав которой будет отличаться. Так, например, для строительства технического одноэтажного помещения можно использовать синтетический пенообразователь, но экономить с его помощью на жилых помещениях опасно для здоровья.

Состав клея для пеноблоков

Строительство домов и других помещений из пеноблоков не обходится без использования специального клея. Причем с помощью такого клея можно не только обеспечить высокое качество межблочных швов, но и придать тепла и уюта дому.

Обычно купить клей для пеноблоков предлагают в виде сухого порошка (по 25 кг в мешке). В состав этого порошка входят следующие элементы:

- цемент,

- добавки-улучшители,

- специальный клеевой состав

Клей для укладки пеноблоков представляет собой сухую массу, разводить которую необходимо, соблюдая пропорции, указанные на упаковке. Целесообразно разводить клеевую смесь непосредственно перед использованием. Лучше для этого применять специальное устройство – дрель с размешивающей насадкой. Для разведения раствора для начала необходимо налить воду, затем при постоянном перемешивании постепенно вводить смесь в воду до достижения однородной массы. Затем раствору необходимо отдохнуть в течение 10 минут для полного растворения всех компонентов. После этого нужно еще раз все перемешать и можно приступать к укладке. Более подробно процесс замеса клея можно рассмотреть на видео.

Таким образом, состав и технология получения растворов достаточно просты и их можно приготовить в домашних условиях.

Состав пеноблоков

Из чего делают пеноблоки?

Для начала нужно описать то, что получается в итоге производства — блочный материал, в некоторой мере напоминающий своей структурой губку. В нем достаточно большие хаотические отсеки с воздухом (их размер зависит исключительно от плотности), что дает достаточно привлекательные показатели для строительства.

Правильно изготовленный пенобетон обладает преимуществом древесных пород – он способен пропускать через себя воздух и этим благотворительно влияет на микроклимат в сооружении.

Основной состав

Что касается состава, то пропорции всех составляющих регламентируются специальным документом — ГОСТ 25485-89. А если быть более точным, то этот документ скорее определяет количество и качество используемых компонентов. В общем, требования такие:

- В качестве связующего элемента предпочтительно использовать нужную, для достижения определенного уровня прочности, марку портландцемента. Главное требование к такой составляющей — процент силиката кальция в ее структуре должен быть до 80. Более подробно об этом требовании можно узнать при ознакомлении с ГОСТ 10178-85.

- Также важно не только количество используемой воды на 1 м3, но и ее качество. Ее разрешается применять только после анализа соляного состава – слишком высокое содержание некоторых компонентов может в значительной степени снижать качества бетона. Информация из ГОСТ 23732-79.

- Особое значение имеет и качество песка. В ГОСТ 8736-93 указано, что кварцевой составляющей в его структуре должно быть в пределах 75%. Особенно важно учесть, что на показатели будущего пеноблока повлияет и процент содержания в песке глинистых и илистых частиц.

- Допускается использовать вспениватели, созданные на основе технического натра, канифоли сосновой, костного и мездрового клея.

http://www.youtube.com/watch?v=vEQ3tSG4A4g

Виды вспенивателей

Такой компонент в структуре пенобетонного блока может быть 2-х видов:

- Натуральный. Изготавливается исключительно из естественных составляющих. Эта разрешает получить изделия без ограничений в использовании, что обусловлено полной экологичностью и высокой прочностью.

- Синтетический. Пенообразователь искусственного происхождения. Используется с целью удешевить производство блоков.

При выборе пеноблоков для сооружения дома убедитесь в том, что он изготовлен именно из натуральных вспенивателей — это будет гарантом высокого качества и безопасности для организма.

Дополнительные компоненты

Некоторые производители стараются, чтобы каждый м3 изготовленного на их заводе материала обладал улучшенными характеристиками. Для этого в состав добавляют:

- Золу — продукт воспламенения и последующего сгорания топлива, которое используется на тепловых электростанциях. Ее особенность — минимальные размеры частичек. Это дает возможность добиться достаточно высокой плотности, при меньшем расходе цемента — положительно сказывается на стоимости материала, но уменьшает теплосберегающие характеристики.

- Строительное волокно. А точнее — полипропиленовое микроармирующее. На человеческом языке его называют проще — фиброволокно ВСМ. С помощью такого компонента прочность возрастает на ¼.

Использование усиленных блоков необходимо только в случае огромных нагрузок на стены. В остальных лучше обойтись обычным пенобетоном со стандартным составом.

Какие соблюдают пропорции при изготовлении пеноблока?

Если быть до конца честным, то каждый производитель имеет свои, универсальные пропорции всех компонентов. Но мы приведем общие рекомендации по составу, которые можно смело брать за основу при изготовлении.

| Уровень плотности, кг/м3 | 400 | 600 | 800 |

|---|---|---|---|

| Портландцемент, кг | 300 | 330 | 400 |

| Вода, л | 160 | 180 | 1230 |

| Вспениватель, кг | 0,85 | 1,1 | 1,1 |

| Песок, кг | нет | 210 | 400 |

Стоит учитывать, что также нужно использовать связующее вещество определенной марки, для получения смеси с оптимальными для изготовления блоков показателями плотности структуры.

Все данные из таблицы определены нормативами ГОСТ.

Зная точные пропорции материала и его состав, можно ориентироваться в качественных показателях пенобетона, который собираетесь купить у производителя. Также не помешает найти отзывы о нем от реальных людей – многие пытаются экономить и используют сырье низкого качества.

Состав пеноблока, пропорции на 1 м3, изготовление в домашних условиях

Подбор пропорций при изготовлении ячеистых марок бетона имеет первостепенное значение, для получения качественных кладочных изделий важно понимать, из чего делают пеноблоки, выполнять все требования технологии при подготовке ингредиентов и соединять их в правильной последовательности. Стандартные соотношения зависят от ожидаемой марки прочности и целевого назначения, при отсутствии точной рецептуры состав подбирается и подтверждается опытным путем.

Оглавление:

- Соотношение компонентов

- Технология изготовления

- Разновидности блоков

Состав и пропорции

В качестве сырьевой массы используется смесь портландцемента с высокой долей силикатов (70-80%), кварцевый песок, синтетический или белковый пенообразователь, чистая вода и затвердитель (хлористый кальций, относящийся к вспомогательным ингредиентам). Требования к компонентам регламентированы ГОСТ 10178, 8736 и 23732, доля посторонних примесей в них сведена к минимуму. Для улучшения прочностных характеристик в состав вводится небольшое количество фибры (полипропиленового волокна в пропорции 0,5 кг на 1 куб) или зола уноса, позволяющая сократить расход вяжущего до 30%.

| Плотность смеси для пеноблоков, кг/м3 | Требуемое количество на 1 м3 | |||

| Портландцемент не ниже М400, кг | Кварцевый песок, кг | Концентрированный пенообразователь, л | Вода, л | |

| 400 | 361 | — | 1,2 | 165 |

| 600 | 155 | 1 | 155 | |

| 800 | 481 | 205 | 0,95 | 185 |

| 1000 | 581 | 281 | 0,9 | 215-220 |

| 1200 | 651 | 381 | 0,85 | 235 |

Ввод хлористого кальция (затвердителя) обусловлен потребностью в ускорении оборачиваемости форм: чем меньше в них находится раствор, тем большее количество изделий можно получить. Выемка блоков без наличия ускорителей схватывания чревата их усадкой и снижением прочности. При необходимости получения составов со средней плотностью оптимальными пропорциями цемента и песка признаны 1:1. При этом рекомендуемое соотношение В/Ц не превышает 0,5, а доля пенообразователя — 4 кг на 1 куб.

В роли образующего поры вещества используются костный или мездровый клей, канифоль, едкий натр и аналогичные составы органического или синтетического происхождения. Применение последних при изготовлении блоков из пенобетона позволяет исключить из линии парогенератор, но их расход и влияние на качество изделий оставляют желать лучшего.

Белковые пенообразователи нуждаются в предварительном подогреве перед активацией, но элементы на их основе имеют минимальную усадку и более прочные стенки ячеек.

Технология производства

Процесс начинается с подбора рецептуры, подготовки ингредиентов, форм и оборудования. В отличие от автоклавного газосиликата в растворе отсутствует алюминиевая пудра, процесс образования пены обеспечивается заливкой воды густого концентрата в отдельном активаторе или чаще баросмесителя. Соединение всех компонентов происходит под избыточным давлением, способствующим получению однородной массы. В последствие она направляется в смазанные специальной эмульсией формы (кассетные по размеру или крупные с разборной опалубкой, позволяющие получить монолит, разрезаемый на отдельные изделия струнами).

К важным требованиям технологии изготовления блоков из пенобетона относят непрерывный контроль за составом смеси и процессом протекания реакций. Процесс соединения ингредиентов длится не более 5 минут, время выдержки в формах зависят от наличия и доли затвердителя и других параметров схватывания. По аналогии с обычными цементосодержащими растворами нуждается в хорошей сушке в нормальных условиях не менее 1 месяца. Исключение делается лишь для элементов, подвергающихся автоклавной обработке с алюминиевой пудрой, но ввод такого оборудования целесообразен только при условии производства в промышленных масштабах.

Виды пеноблоков

В зависимости от технологии изготовления все изделия разделяются на резанные и формовочные, первые ценятся за точность размеров и форм в пределах ±1 мм, вторые – за возможность заливки в домашних условиях, без задействования дорогостоящего оборудования.

Выделяют три основных группы:

- Теплоизоляционные, с удельным весом пенобетона в пределах 300-500 кг/м3 и коэффициентом теплопроводности в сухом состоянии не выше 0,12 Вт/м·°С. При производстве этой подгруппы в состав входит максимальное количество пенообразователя при минимальном В/Ц соотношении и низкой доле инертного наполнителя.

- Конструкционно-теплоизоляционные – от 500 до 900 кг/м3 и от 0,15 до 0,29 Вт/ м·°С. Эта разновидность является самой востребованной в частном строительстве, ее характеристики оптимальны при необходимости возведения домов в пределах 3 этажей.

- Конструкционные – с плотностью в пределах 1000-1200 кг/м3 при коэффициенте теплопроводности от 0,29 до 0,38 Вт/ м·°С. В состав входит максимальное количество песка и цемента, основным назначением является возведение нагружаемых элементов постройки.

Состав и пропорции для пенобетона

Пенобетон, как и газобетон, относится к ячеистым бетонам. Кроме того, их сходство заключается в том, что оба эти стройматериала имеют пористую структуру, которая служит хорошим теплоизолятором, но, тем не менее, технология их изготовления существенно отличается друг от друга и, соответственно, каждый из них, за счет этого, приобретает свои персональные свойства.

Пенобетон, в отличии от газобетона, можно сделать своими руками.

Оборудование для производства

В процессе производства газобетона, его твердение должно происходить в автоклавных условиях (в среде, насыщенной паром, и при давлении, которое должно быть выше атмосферного), что требует наличия специального дорогостоящего оборудования. Словом, его целесообразней производить в заводских условиях.

Пенобетон же, создается неавтоклавным (затвердевание происходит в естественных условиях) способом, и по этой причине его возможно изготовить своими руками, что существенно экономит расходы.

Формы для блоков можно приобрести в строительном магазине, а можно сделать и самостоятельно.

Его производство настолько несложное, что, если зная пропорции для пенобетона, данный материал можно сделать даже в домашних условиях. Для этого понадобится приобрести или самостоятельно смастерить такое оборудование, как:

- формы для отливки блоков;

- растворомешалку;

- компрессор, который должен быть рассчитан на переменное напряжение 220 Вт, иметь мощность 0,3 – 0,5 м3 и давление 6 Атм;

- пеногенератор.

Пропорции компонентов

Изготовление пенобетонных блоков включает в себя соблюдение точных пропорций, а также четкой последовательности добавления компонентов в процессе всего производства. Несоблюдение этих правил может отрицательно сказаться на качестве пеноблока. Кроме того, чтобы получить стабильный результат от каждой выпускаемой партии понадобиться приобрести навык, поскольку от температуры и влажности окружающей среды, видов применяемых пенообразователей, способов получения пены, метода добавления пены в смесь, формовки и сушки уже готовых изделий будет зависеть конечный результат. Прежде чем приступать к производству пенобетона, необходимо подготовить такие компоненты, из которых он состоит:

- цемент;

- песок;

- вода;

- пенообразователь.

Далее, когда материал и оборудование подготовлено, необходимо изучить пропорции компонентов для производства пенобетона, которые определяются в зависимости от требуемой марки ячеистого материала. Так, изменяя соотношение компонентов и его состав, можно производить различные виды пенобетона, которые, в зависимости от этого, используются либо для строительства внешних стен, либо при изготовлении внутренних перегородок, термоизоляции крыш, либо для термо- и звукоизоляции междуэтажных покрытий.

Например, для производства пеноблока марки D400 в количестве 1 куб. м, который имеет низкий класс прочности и из-за этого используется только в качестве теплоизоляционного материала, соотношение компонентов будут иметь такие показатели:

- Цемент – 300 кг.

- Песок – 120 кг.

- Пенообразователь – 0,85 кг.

- Вода – 160 л.

К более прочному и универсальному стройматериалу относятся пеноблоки маркой от D600 до D1000, которые считаются конструкционно-теплоизоляционными видами. Они отлично подходят для строительства небольших домов и коттеджей, а также для возведения зданий в регионах с невысокой сейсмической опасностью. Так, для производства 1 м куб. пенобетона марки D600 понадобится:

- Цемент – 330 кг.

- Песок – 210 кг.

- Пенообразователь – 1,1 кг.

- Вода – 180 л.

В состав 1 м куб. пеноблока марки D800 входят компоненты с такой пропорцией:

- Цемент – 400 кг.

- Песок – 340 кг.

- Пенообразователь – 1,1 кг.

- Вода – 230 л.

Из вышенаписанного можно сделать вывод: чем больше добавляется цемента и песка в нужной пропорции, тем пенобетон приобретает выше марку и, соответственно, его прочность и другие качества улучшаются. Но, опять же, при его производстве учитываются и другие факторы, которые включены в технологию изготовления данного стройматериала и влияют на конечный результат продукции.

технология производства пенобетона

Баротехнология или пеногенераторная, это не особо важно, получение качественного пенобетона зависит от многих параметров и процессов.

Цемент применяется марки ПЦ500Д0 (портландцемент с Rц = 500, бездобавочный). Возможно или наоборот – многие, скажут: ― «Позвольте! Но где, же его взять?» Правильно. Не везде и не всегда это возможно, но лучше всё, же ПЦ500Д0. Легче и спокойнее отработать технологию пенобетона на высокомарочных цементах. Теперь тонкости. В производстве пенобетона и пеноблоков важны цементы, дающие после твердения максимальную прочность на изгиб, а не на сжатие, это связано с пузырьковой структурой пенобетона. Если прочность на сжатие у цементов 500 и 400 марок сильно отличаются, то прочность на изгиб у них, как правило, соизмеримы. Остаётся фактор скорости набора прочности. Нужен быстротвердеющий цемент, пусть даже и 400-той марки Ускаман,Семей,Жамбульский (маркируется литерами М-400 Д0, Д20 – количество в % добавок в цементе. Если нет бездобавочного (Д0) цемента, то из остальных всё-таки лучше выбрать цемент с добавкой доменного гранулированного шлака, молотого с клинкером, конечно (смотрите паспорт на цемент). Привяжите свою технологию пенобетона к определённому цементному заводу, не берите цемент «где попало» ― из-за постоянной перенастройки регламента на разные цементы потеряете больше, чем найдёте. Выберите надёжного поставщика – с постоянным получением цемента из одного места (цемзавода). Настройтесь технологически на один-два вида цемента и совершенствуйтесь!

Как несложно догадаться из вышесказанного, при выборе цемента для пенобетона, прежде всего надо обратить внимание на, те качества, которые сокращают сроки схватывания цементного теста. Чем быстрее схватится пенобетон в форме – тем качественней получится его структура. По некоторым технологиям пенобетона смесь находится в формах по двое-трое суток, но схватываться она должна, всё равно, максимально быстро. Сокращение сроков распалубки и оборачиваемость форм – это косвенные «прелести» быстрого застывания пенобетонной смеси. Главное – быстрое схватывание цемента обеспечивает качественную структуру пенобетона. Объясняется это следующим образом: пористость пенобетону придаёт пенообразователь, стабильность пены – не безгранична, очень хороший пенообразователь сможет выдержать бетонную массу всего лишь несколько часов, затем наступает разрушение пузырьков воздуха и проседание (усадка) пенобетона. Сроки схватывания цемента обозначают время, за которое твердение цементного теста переходит из коагуляционной в кристаллическую фазу и фактор этот не зависит от технологии пенобетона. Коагуляционные процессы начинаются с момента затворения цемента водой и переходят в кристаллизацию по окончанию сроков схватывания. Во время коагуляции цемент можно замешивать, транспортировать в формы, разравнивать без ущерба для будущего качества бетона – во время кристаллизации, любое механическое воздействие на цементное тесто приводит к невозвратному разрушению ещё слабой, не набравшей прочности, структуры бетона. Особенно пагубно сказывается нарушение кристаллизационной структуры на прочность цементного камня при производстве пенобетона по любой из технологий. Если пенообразователь уже не может удерживать на своих пузырьках цементную массу, а раствор ещё не схватился и не в состоянии держать отформованный объём самостоятельно, происходит проседание и разрушение кристаллизационной структуры пенобетона.

Многие пенобетонщики знакомы с явлением «яйцеобразования» ― это когда от высохшего блока отваливаются углы и в руках остаётся яйцеподобный кусок пенобетона. Такой эффект и является следствием нарушения кристаллической структуры цементного камня. Всё просто – во время твердения середина блока хорошо прогрелась и успела схватиться, а по краям – температура меньше (ввиду естественного охлаждения), цемент схватиться не успел, пена «сдохла» ― цементное тесто под собственным весом пошло вниз и оторвалось от основного, уже отвердевшего массива.

Вывод. При изготовлении пенобетона, вне зависимости от технологии, необходимо добиться максимально быстрого схватывания раствора, пока пена не потеряла своей стабильности и не стала разрушаться. Способов достижения необходимого результата множество, но один из главных – применение качественного цемента.

НГ – нормальная густота цементного теста. Характеристика, указывающаяся в паспорте цемента заводом-изготовителем. Означает необходимое количество воды для гидратации цемента данного производителя. Применяется для точного расчёта марки бетона и его плотности. Величина НГ у разных заводов колеблется от 20% до 30%. Для расчёта плотности пенобетона достаточно принять НГ в 20%.

Расчёт плотности пенобетона (не путать с прочностью, плотность – это всего лишь вес 1 м3 пенобетона).

Плотность = Масса цемента + НГ + Масса ингредиентов

Пример: Цемент – 300 кг, НГ – 20% , от 300 кг 20% это 60 кг (это вес воды в цементном камне), Песок (зола) – 240 кг.

Плотность = 300 + 60 + 240 = 600 кг/м³ (марка пенобетона по плотности Д600). Соответственно, пенобетон марки Д700 получается добавлением 100 кг наполнителя, т. е. Плотность Д700 = 300+60+340

Прочностные характеристики пенобетона определяются опытным путём и подгоняются под требования ГОСТа уже непосредственно на предприятии при изготовлении пенобетона. Факторов, влияющих на прочность, очень много, начиная с технологии и заканчивая конструкцией смесителя.

Водоцементное отношение (В/Ц). Характеристика любого бетонного раствора, пренебрежение которой, приводит к разорению предприятия и его краху как производителя качественного пеноблока! Пара безответственных рабочих, оставленных без контроля и добавивших сверх нормы воды в замес (для удобства выгрузки пенобетона в формы), могут свести на нет все усилия и деньги, потраченные на достижения качества пенобетона. Хорошим водоцементным отношением для пенобетонных составов можно считать В/Ц = 0.5 – 0.6, что означает употребление 50-60 литров воды на 100 кг цемента. Не стоит путать В/Ц с НГ. В/Ц – это отношение массы воды, добавленной в раствор, к массе цемента, используемого для замеса. НГ – это количество воды от массы цемента, необходимой для его гидратации, то есть воды, которая навеки останется в цементном камне (химически свяжется с минералами цементного клинкера).

Вернёмся к практическому расчёту пенобетона марки Д600. Применяя В/Ц = 0.6, к массе цемента 300 кг в замесе, получим необходимое количество воды – 300 х 0.6 = 180 кг. Таким образом, для замеса пенобетона плотностью Д600, при использовании 300 кг цемента, понадобится 180 литров воды и 240 кг наполнителя (массой остальных ингредиентов можно пренебречь).

При производстве пенобетона по баротехнологии (турбулентное смешивание) достичь В/Ц = 0.6 довольно сложно, приходится добавлять воды, но отталкиваться надо от него. Если смесь слишком густая – надо добавить ещё 5 литров воды и перемешать, опять густая – ёщё пять литров и т. д. В любом случае при достижении В/Ц = 0.7 (210 кг воды на 300 кг цемента) всё должно получиться. Подбор В/Ц непосредственно зависит от количества пенообразователя, добавляемого в замес (нормальным считается 600-700 грамм синтетики). После получения качественной, удобоукладываемой смеси зафиксировать пропорции и придерживаться их в дальнейшем. Визуально смесь должна выглядеть как густая, но текучая сметана, которая медленно, но не камками, выливается из банки. Через два часа после разливки, пенобетон должен уже слегка просесть в формах и схватиться. Через четыре-пять часов пенобетон должен застыть и уже выдерживать небольшие нагрузки (на некоторых производствах уже распалубку делают в это время).

Пенообразователь для баротехнологии применяется только синтетический, для начала подойдёт ПБ-2000 они не дороже аналогов, но по устойчивости и стабильности выше, а по расходу на 1 м³ – ниже. Количество пенообразователя на 1 м3 пенобетона (особенно синтетического) должно быть минимальным, лишний пенообразователь адсорбируется на зёрнах цемента и снижает их активность, тем самым ухудшая прочность цементного камня. Для получения пенобетона плотностью Д600 необходимо от 400 до 600 граммов пенообразователя, чем выше марка пенобетона, тем меньше надо пенообразователя (например, для Д1000 – зачастую, достаточно 200 гр).

Технология замеса пенобетона марки Д700 по баротехнологии серий «ЛЮКС»

- Наливаем в установку 260 литров воды

- Добавляем 600 гр фиброволокна.

- Добавляем 1 кг белкового модификатора «Биотех».

- В работающую с водой установку засыпаем цемент – 300 кг.

- В работающую с водой и цементом установку засыпаем чистый, мытый песок -180 кг. Примечание. Не всегда представляется возможным завезти мытый песок, в таком случае,песок надо«отмыть»прямо в установке, загрузив его перед цементом и покрутив в барабане 1-2 минуту. Физико-химическое действие этой процедуры заключается в том, что сначала песок «отмоется» в воде, которая, в то же время, «испачкается» глиной и грязью из песка, но применение комплексной добавки «Биотех» очистит (химически) воду и всё встанет на свои места.

- Перемешиваем полторы-две минуты всю смесь, с песком и цементом.

- Добавляем пенообразователь синтетический ― 500 гр. Здесь тоже примечание. ПО лучше добавить в два приёма – 200 граммов в воду затворения и 300 граммов в конце замеса перед закрытием люка и подачей давления.

- Закрываем загрузочный люк и подаём воздух в установку до создания дополнительного давления внутри в 0.8 – 1.5 атм.

- Перемешиваем под давлением 3 минуты. Останавливаем установку.

- Есть стравливающий кран » люк» – открываем его слегка и снижаем давление. Если нет крана – его надо сделать. При остаточном давлении в 0.1-0.3 атм через кран должен пойти пенобетон – смесь готова. Если пенобетон пошёл через кран раньше (0.5-0.7атм), надо снизить количество ПО или убрать немного (3 -5 литров) воды из замеса.

- Если смесь не пошла – открываем люк и смотрим количество смеси и качество её в установке. Густая – добавить воды и снова смешать 1 минуту. Жидкая – и не поднялась – добавить 50-70 грамм пенообразователя и повторить смешивание под давлением в течение 1 минуты. Бывает, что смесь не идёт через кран, но при открытии люка ёмкость оказывается полной (чуть-чуть не дошла) – всё в порядке, просто при следующем замесе добавить 50 грамм пенообразователя или 2-3 литра воды.

- Убедившись, что смесь готова, открываем кран подачи ,закрываем стравливающий кран (люк), подерживаем давление 0,6-1 атм и выгружаем смесь в формы или в опалубку.

Технология замеса пенобетона марки Д-300 по баротехнологии серий «ЛЮКС-1000» стяжка пола монолитным легким пенобетоном

- Наливаем в установку воду- 220 литров

- Добавляем 600 гр фиброволокна.

- Добавляем 1 кг белкового модификатора «Биотех».

- В работающую с водой установку засыпаем цемент – 250 кг.

- Перемешиваем-4- 5 минут

- Добавляем пенообразователь синтетический ― 600 гр.

- Закрываем загрузочный люк и подаём воздух в установку 1.2 атм.

- Перемешиваем под давлением 3 минуты. Останавливаем установку.

- Скажем если нужно поднимать пенобетонную смесь на высоту-5этажа достаточно давление-2,2атм.

- Открываем кран подачи давление 2атмосфер затем если напор быстрый тогда снижаем до-1,5атмосфер и подерживаем давление до тех пор, пока вся смесь не выйдет. Обычно стрелка на манометре резко падает .Это знак того что вся смесь вышла.Нужно резко перекрывать кран подачи и кран воздуха.Открываем стравливающий кран выброса на люке смотрим пока весь воздух не выйдет .Убедившись открываем люк и замес повторяется.

Виден 5 этажный многоквартирный жилой благоустроенный дом строящемся в г.Алматы напротив нового Автоцона .и таких обектов-11домов.Видна установка ЛЮКС-1000(380В) , компрессор и строитель подсобный рабочий .После двух часов практики обучения нами специалистами рабочий штукатур вполне уверенно стал отправлять смесь на высоту без нашей помощи. После заливки на следующий день рабочие уверенно ходят по этажу и делают свои дела.Пол достаточно крепок выдерживает большие нагрузки при этом не крошится не ломается не трескается.Все идеально!

Кстате в данном случае мы обошлись без дорогостоящихся растворонасосов , пневмонагнетателей бетононасосов.

Клиенты остались довольными качеством смеси ,оценили работу только с положительной стороны.Даже незамедлительно решились преобрести еще несколько едениц оборудования.

Ориентировочная цена на услуги заливки пенобетоном в г.Алматы составляет за 1куб/19.000тг.Преобретая нашу установку вы сделаете правильный выбор.В этом случае себестоимость 1куба обойдется вам всего за-4,800тенге.Себестоимость пенобетона Д-700 составит—6,500тг.

Посчитайте сами!

ВАЖНО!!! Оборудование для приготовления пенобетона без пеногенератора.

Способ приготовления пенобетонной смеси, исключающий наличие в технологической схеме производства пеногенератора, и позволяющий получать на одном оборудовании с использованием не модифицированных сырьевых компонентов пенобетон любой плотности в диапазоне от 250 до 1500 кг/м3.Способ заключается в СОВМЕЩЕНИИ функций пеногенератора и смесителя одним устройством, в котором одновременно проходит процесс перемешивания и поризации цементно-песчаного раствора с добавкой-пенообразователем. Получение высококачественного пенобетона достигается за счет специальной конструкции рабочего органа смесителя и турбулентно-кавитационного режима перемешивания.

Подача в смеситель воды и пенообразователя без предварительного получения пены упрощает технологию приготовления пенобетонной смеси и сокращает время технологического цикла при выигрыше в качестве пенобетона.

Смешение сырьевых компонентов в турбулентно-кавитационном режиме позволяет получать пенобетон низких плотностей, минимизировать энергозатраты и время приготовления пенобетонной смеси.

Создание турбулентно-кавитационного режима в смесителе обеспечивается выполнением рабочего органа в виде установленного на валу ротора-крыльчатки с лопастями снабженными соплами. Интенсивное диспергирование пенобетонной смеси обеспечивается за счет лопастей ротора-крыльчатки, вращающихся на валу. Вовлекаемый в цементно-песчаную смесь за счет диспергирования воздух, затем разбивается лопастями рабочего органа на мелкие пузырьки диаметром менее 1…2 мм. Одновременно с этим процессом за счет наличия на лопастях рабочего органа сопел, происходит процесс конденсационного (кавитационного) порообразования: вращаясь, сопла оставляют за собой след из крупных кавитационных каверн, которые также разбиваются на мелкие пузырьки лопастями ротора-крыльчатки.

Проведение процесса смешения под давлением 0,05…0,2 МПа в течение 0,5…3 мин позволяет получать пенобетон малых плотностей (от 150 кг/м3 и выше), однородной структуры, без расслоения пенобетонной смеси по высоте.

1. Комплект необходимого оборудования минимален: пенобетоносмеситель и компрессор.

2. Простота корректировки составов пенобетона.

3. Не имеет значения равномерность и последовательность загрузки сырьевых материалов. При приготовлении пенобетона в условиях стройки сырьевые компоненты загружаются практически одновременно в течении 10…20 сек.

4. Не имеет значение качество мелкого заполнителя ― имеется опыт использования кварцевых песков песков с модулем крупности более 3, доменных гранулированных шлаков, золы уноса, отсева дробления керамзита, глинистых песков.

5. Расход пенообразователя минимален ― от 300 до 1000 грамм на 1 м3 готового пенобетона. (Данные технологического регламента на производства блоков в нашем цехе).

6. Простота корректировки составов пенобетона: низкоквалифицированный рабочий после двух дней обучения делает подбор состава в течении 5…10 минут.

7. Оборудование занимает мало места, и именно поэтому, является идеальным для производства монолитного пенобетона.

8. И наконец, наше оборудование вполне способно производить пенобетон на белковых пенообразователях. Сами мы работаем на синтетических, в связи с тем, что они более стабильны и предсказуемы. В отличие от белковых, особенно отечественного производства. К тому же синтетические пенообразователи позволяют работать на очень горячей и очень холодной воде. А «белок» в горячей воде сваривается, а в холодной не работает. К тому же синтетика гораздо дешевле!

Таблица расходов сырьевых компонентов

и некоторые физико-механические характеристики пенобетона

(в пересчете на 1 м3)

| Плотность пенобетона в сухом состоянии, кг/м3 | Расход сырьевых компонентов | Коэф. теплопро-водности, Вт/м·К° | Прочность на сжатие через 28 сут. твердения, кгс/см2 | Морозо-стокость, циклов | |||

Портландцемент, кг | Песок строительный, кг | Вода техническая, л | Пенообра-зователь, грамм | ||||

250 | 220 | — | 170-200 | 800-1200 | 0,055 | 2-4 | не норм. |

300 | 250 | — | 200-220 | 800-1200 | 0.07 | 3-6 | не норм. |

400 | 320-340 | 0-30 | 220-250 | 600-800 | 0,1 | 8-12 | 25 |

500 | 330-340 | 90-100 | 220-250 | 600-800 | 0,12 | 10-16 | 25 |

800 | 340-380 | 340-390 | 240 ― 300 | 600-800 | 0,18 | 15-30 | 35 |

900 | 350-400 | 420 ― 470 | 250 ― 320 | 500-700 | 0,22 | 25-30 | 35 |

1000 | 350-450 | 450-580 | 250-350 | 500-700 | 0,25 | 30-100 | 35 |

Примечание:

Мы производим неавтоклавный пенобетон согласно составам, приведенным выше. Эти же составы находятся в кабинете мастера нашего цеха по производству пенобетонных блоков, этими же составами руководствуются операторы пенобетоносмесителей, производящие пенобетон на стройках.

Многие производители оборудования для неавтоклавного пенобетона, заявляют о меньших, чем приведенные в табл. 1, расходах цемента на 1 м. куб пенобетона. Причем заявленный расход может действительно иметь место! Хитрость заключается в том, что при той же плотности с меньшим расходом цемента пенобетон будет иметь и пропорционально меньшую прочность. Строго говоря, нельзя рассматривать оборудование для производства пенобетона по расходу цемента, это сопоставимо с тем, что изготовитель бетоносмесителей скажет, что производя бетон именно на его смесителе Вы сможете существенно экономить цемент! Приведенное в таблице соотношение прочность ― плотность, на наш взгляд, является оптимальным, это подтверждает и наш пятилетний опыт работы. Экономя 100 кг цемента, вы можете потерять выгодного клиента, что для Вас важнее решать, конечно, Вам самим.

Минимум оборудования необходимого, для организации производства пенобетона методом аэрации раствора:

- Турбулентный пенобетоносмеситель

- Воздушный компрессор

- Опалубка

11 ПРИЧИН совершить покупку оборудования для производства пенобетона у нас:

- Каждая установка серии ЛЮКС ― выполняет функции 3-х разных устройств: пеногенератора, насоса для подачи пенобетонной смеси, и собственно, смесителя для получения пенобетонной смеси.

- Наши установки по производству пенобетона серии ЛЮКС – единственное в СНГ оборудование, которое может подавать пенобетонную смесь на высоту 10-ти этажного дома

- Вы покупаете самое надежное в Казахстане оборудование по производству пенобетона.

- После покупки срок консультаций не ограничен по времени.

- Конечно, Вы можете найти оборудование для производства пенобетона за меньшую стоимость. Но малая стоимость будет его единственным плюсом!

- Запатентованный узел уплотнения рабочего вала значительно продляет срок безремонтной эксплуатации оборудования, обслуживание пенобетоносмесителя максимально упрощается.

- Вы получаете возможность производства эксклюзивных особо легких пенобетонов – со средней плотностью от 200 кг/м.куб. Этот материал по своей теплотехнике сравним с минеральными ватами и пенопластами. Но в отличие от них не горит, не слеживается, не продувается.

- Расход пенообразователя составляет 1куб всего-500гр

- Универсальное в том смысле что есть возможность изготовления газобетона,фибрапенобетона,гипсапенобетона,штукатурные смеси.

- Документы на оборудование ,тех-регламент,прочую литературу по монолиту,сертификаты на сырьевые компоненты,технологию вы получите на руки.

- Гарантия на мотор-1,5года