Температура бетонной смеси при укладке

Температурный режим при заливке бетона

Чтобы готовое изделие из бетона, после заливки, набрало необходимую проектную прочность и прослужило долгие годы, необходимо соблюдать температурный режим во время твердения. Оптимальная температура для твердения бетона +20С, при которой бетон набирает прочность за 28 суток. Но что делать, если вы заливаете фундамент осенью, когда температура воздуха чуть выше нуля? Современные технологии позволяют справиться с этой проблемой. Более того, при соблюдении определённых мер, бетонные работы можно производить даже зимой.

Процесс набора прочности бетонных конструкций

Чтобы ответить на вопрос: «При какой температуре можно заливать бетон?», необходимо понять, что происходит с бетоном во время твердения. После приготовления бетонной смеси в ней начинает происходить химическая реакция между водой и цементом. Этот процесс называют гидратацией цемента, которая проходит две стадии:

При схватывании в реакции участвуют алюминаты (С3А). В результате образуются иглообразные кристаллы, которые связываются между собой. Спустя 6 — 10 часов из этих кристаллов образуется подобие скелета.

С этого момента начинается твердение бетона. Здесь уже вступают в реакцию с водой клинкерные минералы (C3S и C2S) и начинает формироваться силикатная структура. В результате этой реакции образуются мелкие кристаллы, которые объединяются в мелкопористую структуру, что по сути и является бетоном.

Влияние отрицательной температуры на твердение бетона

Скорость течения гидратации сильно зависит от температуры. Снижение температуры с +20С до +5С увеличивает время твердения бетона до 5 раз. Но особенно резко замедляется реакция при дальнейшем снижении до 0С. А при отрицательной температуре гидратация прекращается, т.к. вода замерзает. Как известно, вода при замерзании расширяется. Это приводит к увеличению давления внутри бетонной смеси и разрушению сформировавшихся связей кристаллов. Как следствие происходит разрушение структуры бетона. Также образовавшийся лёд обволакивает крупные элементы заполнителей смеси (щебень, арматуру), разрушая их связи между цементным тестом. Это приводит к ухудшению монолитности конструкции.

При оттаивании воды процесс твердения возобновляется, но уже при деформированной структуре бетона. Что может привести не только к отслоению арматуры и больших элементов заполнителя бетонной смеси, но и к трещинам. Естественно, прочность такой бетонной конструкции будет гораздо меньше расчетной.

Следует заметить, что чем раньше бетон подвергся замораживанию, тем меньше будет его прочность.

Бетонирование зимой

Так как низкая температура значительно снижает скорость твердения, а мороз губительно сказывается на конструкции в целом, значит бетон надо согреть. Причем необходимо обеспечить равномерный прогрев. Минимальная температура для заливки бетона должна быть выше +5С. Если температура внутри смеси будет больше температуры снаружи смеси, то это может привести к деформации конструкции и образованию трещин. Прогревают бетон до момента набора критической прочности. При отсутствии данных в проектной документации о значении критической прочности она должна быть не менее 70% от проектной прочности. Если установлены требования по показателям морозостойкости и водонепроницаемости, то критическая прочность должна быть не менее 85% от проектной.

При заливке бетона в минусовую температуру используют разные технологии прогрева бетона. Чаще всего применяют способы:

- Термоса

- Электронагрева

- Паропрогрева

Метод термоса

Данный метод используется при массивных конструкциях. Он не требует дополнительного обогрева, но температура укладываемой смеси должна быть более +10С. Суть данного метода состоит в том, чтобы уложенная смесь, остывая, успела набрать критическую прочность. Химическая реакция твердения бетона является экзотермической, т.е. выделяется тепло. Поэтому, бетонная смесь подогревает сама себя. При отсутствии теплопотерь бетон может разогреться до температуры более 70С. Если опалубку и открытые поверхности защитить теплоизолирующим материалом, снизив таким образом теплопотери твердеющего бетона, вода не замерзнет и бетонная конструкция будет набирать прочность.

Для реализации метода термоса не требуется дополнительного оборудования, поэтому он является экономичным и простым.

Электронагрев бетонной смеси

Если в установленные сроки нельзя обеспечить набор критической прочности методом термоса, то прибегают к электронагреву. Разделяют три основных способа:

- прогрев электродами

- индукционный нагрев

- использование электронагревательных приборов

Способ прогрева электродами заключается в следующем, в свежеуложенную смесь вводят электроды и подают на них ток. При протекании электрического тока электроды нагреваются и обогревают бетон. Следует отметить, что ток должен быть переменным, т.к. при постоянном токе происходит электролиз воды с выделением газа. Этот газ экранирует поверхность электродов, сопротивление тока возрастает и нагрев существенно снижается. Если в конструкции используется железная арматура, то её можно использовать в качестве одного из электродов. Важно обеспечить равномерность прогрева бетона, и осуществлять контроль температуры. Она не должна превышать 60С.

Расход электроэнергии при данном способе варьируется в пределах 80 – 100 кВт*ч на 1 м3 бетона.

Индукционный прогрев используется редко, в силу сложности реализации. Он основан на принципе бесконтактного нагрева эл

Приготовление бетонной смеси в зимних условиях

Технология строительных процессов. | Лекция 7.10.1. |

Приготовление бетонной смеси в зимних условиях.

Состояние материалов, идущих для приготовления бетонной смеси, в зимнее время имеет особо важное значение. Хранение материалов зимой значительно усложняется. Помещения для хранения цемента должны иметь плотные ограждения, не допускающие попадания снега.

Песок, гравий и щебень во избежание смешивания со снегом необходимо складывать на сухих возвышенных местах, защищенных от снежных заносов. Штабеля материалов должны иметь форму, обеспечивающую наименьшую поверхность при данном объеме (например, круглую, куполообразную). Высота их должна быть не менее 5 м. Перед укладкой в штабеля смерзшиеся заполнители разрыхляют.

Температура составляющих бетонной смеси в момент загрузки в бетоносмеситель должна быть такой, чтобы обеспечить заданную температуру бетонной смеси при выходе из бетоносмесителя. Поэтому при приготовлении бетонной смеси зимой применяют подогретую воду, оттаянные или подогретые заполнители. Сухие заполнители, не содержащие наледи на зернах и смерзшихся комьев, могут загружаться в смеситель в не отогретом состоянии, если это допускает тепловой баланс бетонной смеси. Цемент и тонкомолотые добавки вводят без подогрева.

Для бетонных смесей, укладываемых в тонкостенные и средней массивности конструкции, применяют быстротвердеющие портландцементы и портландцемент марки 400 и выше.

Бетонная смесь должна иметь некоторый запас тепла, который расходуется от момента укладки до начала обогрева в конструкции, а при методе термоса — в течение всего периода выдерживания бетона. Температура бетонной смеси, уложенной в опалубку, к началу выдерживания или подогрева не должна быть ниже: температуры, установленной расчетом, — при выдерживании бетона по методу термоса; температуры замерзания раствора затворения, увеличенной на 5°С, — при применении бетона с противоморозными добавками. При применении поташа температура бетона в начальный период твердения должна иметь отрицательные значения; 0°С в наиболее охлажденных зонах перед началом предварительного электроразогрева бетонной смеси или при форсированном электроразогреве ее в конструкциях и 2°С при применении других методов тепловой обработки бетона.

Температуру подогрева воды и заполнителей при загрузке их в бетоносмеситель и температуру готовой бетонной смеси при выходе ее из бетоносмесителя устанавливают расчетом с учетом потерь тепла.

При применении только подогретой воды соблюдают следующую очередность загрузки материалов в бетоносмеситель: одновременно с началом подачи воды загружают щебень или гравий, а после заливки половины требуемого количества воды и нескольких оборотов барабана (чаши) — песок, цемент и оставшуюся воду.

Продолжительность смешивания бетонной смеси в зимнее время следует увеличивать не менее чем на 25% против летних условий (при применении только подогретой воды).

Продолжительность смешивания можно не увеличивать, если применяется подогретая вода, оттаянные или подогретые заполнители.

Бетонную смесь приготовляют под наблюдением дежурного лаборанта, который назначает температуру нагрева составляющих для получения нужной температуры смеси и проверяет ее подвижность.

Воду и заполнители подогревают различными способами; Воду подогревают преимущественно паром в водонагревателях, выпускаемых заводами для горячего водоснабжения промышленных предприятий. Из водонагревателей горячую воду подают в расходные баки, расположенные в дозировочном отделении бетонного завода, и оттуда по мере необходимости в дозаторы. В расходных баках установлены нагревательные приборы, ко-

— 1 —

Технология строительных процессов. | Лекция 7.10.1. |

торые поддерживают нужную температуру воды и подогревают ее при остановках завода на продолжительное время.

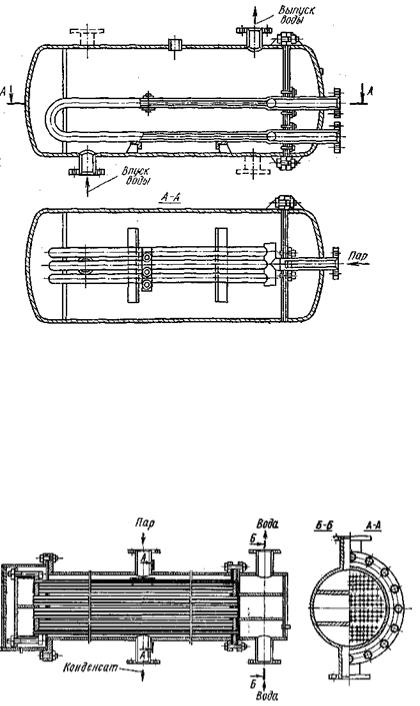

Водонагреватели бывают двух типов: емкостные и трубчатые скоростные. В емкостном водонагревателе (рис. 1) пар циркулирует в змеевике, а нагреваемая вода подается в бачок. В трубчатом скоростном водонагревателе (рис. 2) воду пропускают по трубкам змеевика, а греющий пар заполняет межтрубное пространство. Наиболее распространены скоростные водонагреватели, обладающие меньшими габаритами и массой при одинаковой производительности. При небольших объемах работ, а следовательно, и меньшей производительности бетонного завода воду подогревают, пуская пар в бак с водой. Иногда для подогрева воды устраивают специальные водогрейные печи, состоящие из гладких или ребристых труб или радиаторов. Недостаток таких печей — медленный начальный нагрев, образование накипи и сложность ремонта.

Нагрев заполнителей может быть одноступенчатым, когда на одних и тех же установках одновременно материалы оттаивают и подогревают, и двухступенчатым, когда на одних установках их только оттаивают, а на других подогревают до расчетных температур. Заполнители нагревают чаще всего в бункерах горячим воздухом.

Рисунок 1. Емкостный водонагреватель

На крупных гидротехнических стройках обычно осуществляют двухступенчатый нагрев. При этом заполнители (в количестве суточного или полусуточного запаса) отогревают в штабелях или специальных бункерах, располагаемых между бетоносмесительной установкой и складами

заполнителей.

Расходные бункера бетоносмесительной установки оборудуют нагревательными устройствами для дополнительного подогрева заполнителей до расчетных температур. Наиболее совершенна установка, в которой заполнители подогревают в сушильных барабанах топочными газами. При этом газы с температурой до 800°С непосредственно соприкасаются с материалом и за 6—8 мин повышают температуру заполнителей на 40°С. Сушильные барабаны успешно применяют на бетонных заводах любой мощности. Недостаток их заключается в необходимости дробления смерзшихся заполнителей размером более 250—300 мм перед подачей в барабан.

Рисунок 2. Трубчатый скоростной водонагреватель.

Технология строительных процессов. | Лекция 7.10.1. |

При нагреве заполнителей в штабеле путем продувки топочными газами дробить смерзшиеся заполнители не требуется. На рисунке 3а дан схематический разрез открытого штабельно-траншейного склада, а на рисунке 3б — полубункерного склада с подогревом заполнителей топочными газами.

Температура топочных газов, нагнетаемых вентилятором в нагревательный короб 1, составляет около 250°С. Так как эффект нагрева значительно уменьшается из-за происходящей одновременно с нагревом сушки материала, то для улучшения работы топочные газы увлажняют паром. Такая установка может быть любой производительности в зависимости от длины траншеи или штабеля и размеров их поперечного сечения. При небольших объемах работ применяют печи для одновременного нагрева воды и заполнителей. В таких печах топочные газы сначала отдают тепло воде, циркулирующей в змеевиках, а затем, проходя по жаровым трубам, обогревают заполнители. На бетонных заводах с круглогодичным режимом работы предусматривается теплоизоляция стеновых ограждений и отопление помещений бетоносмесительной установки, конвейерных галерей, а также устройство специальных установок для подогрева воды и заполнителей.

Рисунок 3. Подогрев топочными газами материалов в штабеле: а — в открытом штабельно-траншейном складе, б — в полубункерном складе; 1 — нагнета- тельно-нагревательный короб, 2 — отсыпки из крупного заполнителя, 3 — всасывающий короб.

Зимнее бетонирование

Особенности зимнего бетонирования

В связи с тем, что скорость твердения бетона и раствора при небольшой положительной до 5°С температуре снижается, заполнители и воду перед дозированием подогревают. Температура воды и заполнителей в момент загрузки в бетоносмеситель должна быть такова, чтобы было обеспечено получение заданной температуры бетонной смеси при выходе ее из бетоносмесителя. Температура подогрева составляющих бетонной смеси или раствора устанавливается с учетом потерь тепла во время загрузки и смешивания материалов, транспортирования и укладки бетонной смеси или раствора в конструкцию.

В связи с тем, что скорость твердения бетона и раствора при небольшой положительной до 5°С температуре снижается, заполнители и воду перед дозированием подогревают. Температура воды и заполнителей в момент загрузки в бетоносмеситель должна быть такова, чтобы было обеспечено получение заданной температуры бетонной смеси при выходе ее из бетоносмесителя. Температура подогрева составляющих бетонной смеси или раствора устанавливается с учетом потерь тепла во время загрузки и смешивания материалов, транспортирования и укладки бетонной смеси или раствора в конструкцию.

Нормальная температура для твердения (схватывания) бетона и раствора от 15 до 20°С. При снижении температуры твердение бетона и раствора замедляется, а при 0°С и ниже прекращается, поэтому при зимнем бетонировании используются специальные противоморозные добавки, позволяющие бетонировать при температурах до -15°С.

Наибольшие трудности при зимнем бетонировании в работе смесительных установок и заводов возникают из-за смерзания заполнителей. Поэтому основное внимание эксплуатационщиков должно быть направлено на оттаивание и подогрев заполнителей, которое можно осуществлять на складах заполнителей или в расходных бункерах установок и заводов. На складе заполнители подогревают как острым паром, так и глухим паром в регистрах (трубопроводах), а также во вращающихся барабанах. В расходных бункерах заполнители подогревают глухим паром в регистрах. Кроме того, для приготовления бетонной смеси заданной температуры вода обязательно должна быть подогретой.

Продолжительность смешивания бетонной смеси или раствора при зимнем бетонировании должна быть увеличена против норм летнего времени не менее чем на 25%. При применении подогретой воды в смеситель одновременно с началом подачи ее загружают крупный заполнитель, а после заливки примерно половины требуемого количества воды и нескольких оборотов барабана (чаши, ротора) смесителя — песок и цемент. Зимой употребляют либо чистые цементные растворы, либо цементные с некоторой добавкой извести. Чисто известковые растворы в зимних условиях не пригодны.

Добавки для зимнего бетонирования

Для приготовления бетонов и растворов, твердеющих при отрицательных температурах, «холодных бетонов и растворов» применяют зимой жидкие антиморозные добавки в виде солей натрия, калия, комплексных присадок, растворов хлористых солей (хлористого гранулированного кальция или хлористого натрия). Величины добавок хлористых солей не должны превышать 10-15% от количества воды затворения и 5-7% от веса цемента.

На данный момент в практике зимнего бетонирования используются следующие варианты понижения точки замерзания воды затворения:

- Вводят один хлористый натрий в соотношении до 7% от цемента — в неармированных конструкциях.

- Хлористый кальций, как правило, один не вводят, т.к. требуется дополнительная пластификация раствора.

- Применяют также комбинированный вариант хлористых солей: хлористый кальций плюс хлористый натрий.

- Кроме того, отдельно применяют углекислый калий поташ с замедлителями схватывания

- Успешно применяется технический нитрит натрия, являющийся также ингибитором коррозии

- Применяют также раствор формиата натрия, как правило также в комплексе с пластификатором.

- Экономичный вариант — комплексный зимний противоморозный состав — ускоритель твердения — пластификатор «АрмМикс Нордпласт»

Последний вариант является оптимальным в применении, т.к. данная добавка для бетона зимой не требует ни замедления схватывания, ни пластификации бетонной смеси. Это уже готовый раствор на водной основе, не замерзающий до -40°С, позволяющий работать с бетоном при температурах до -15°С.

Работы с хлористыми добавками

В остальных случаях количество хлористых и пластифицирующих добавок устанавливают в лаборатории. Это количество должны строго выдерживать машинисты, обслуживающие оборудование установок и заводов. Кроме того, в целях повышения подвижности бетонной смеси или раствора с введением растворов хлористых солей одновременно вводят и пластифицирующие добавки.

- При небольшой положительной температуре во время приготовления бетонной смеси или раствора добавки хлористых солей вводят после предварительного смешивания цемента, заполнителей и 70% воды.

- Заполнители в этом случае не должны иметь смерзшихся комьев или наледи. Температура бетонной смеси или раствора на выходе из смесителя при введении хлористых солей должна быть не ниже 5°C.

- Температуру бетонной смеси или раствора при выходе из смесителя, а также температуру воды и заполнителей при загрузке в смеситель следует контролировать не реже чем через каждые 2 ч.

- При работе в зимних условиях особое внимание должно быть обращено на противопожарную безопасность, так как в этот период опасность возгорания помещений увеличивается.

При работе с хлористыми солями в помещениях, где их растворяют, необходимо следить за тем, чтобы вентиляция велась непрерывно; следует работать с респираторами; необходимо надевать резиновые сапоги, перчатки и фартуки.

Вас может заинтересовать:

Контроль качества бетонных работ в зимних условиях

Контролируют качество бетона при работах в зимних условиях с учетом следующих условий.

Не реже чем через каждые 2 ч измеряют температуру воды и заполнителей при загрузке в бетоносмеситель и температуру бетонной смеси при выходе из бетоносмесителя.

Температуру бетонной смеси при укладке в конструкцию измеряют систематически таким образом, чтобы исключить возможность подачи и укладки в конструкцию порций бетонной смеси с температурой ниже заданной.

Температуру уложенного бетона контролируют:

— при бетонировании по способу термоса (включая и бетоны с противоморозными добавками) — два раза в сутки до окончания выдерживания;

— при паропрогреве — первые восемь часов через 2 ч, в последующие шестнадцать часов через 4 ч, в остальное время прогрева и остывания не реже 3 раз в сутки;

— при электропрогреве — первые три часа через каждый час, в остальное время прогрева — через 2—3 ч.

Температуру бетона измеряют через специальные скважины, оставляемые при бетонировании и плотно закрываемые пробками на пакле. Лучше всего для образования скважин закладывать в бетон металлические трубки с запаянным дном, в которые наливают немного минерального масла. Термометр опускают в масло. Термометр должен находиться в скважине не менее 3 мин.

Температуру бетона измеряют в местах наиболее неблагоприятного температурного режима: при термосном выдерживании — в скважинах глубиной 10 см, которые устраивают в слоях бетона, прилегающего к опалубке, и отстоящих от нее на расстоянии 5—10 см, а при искусственном обогреве — в глубинных скважинах. В конструкциях с Мп менее 3 предусматривают поверхностные и глубинные скважины.

Температуру наружного воздуха или окружающей среды измеряют не реже трех раз в сутки.

Прочность бетона определяют по контрольным образцам-кубам.

Каждая проба должна состоять из трех серий образцов, которые выдерживают в условиях, максимально близких к условиям твердения уложенного бетона, и испытывают в сроки, устанавливаемые в зависимости от условий производства работ.

При этом одну из серий испытывают в день, когда температура бетона в конструкции упадет до 1—2° С, а в конструкциях из бетона с противоморозными добавками — до расчетной температуры твердения, соответствующей концентрации солей, которые введены в бетонную смесь. Одна из серий является запасной и служит для получения дополнительных контрольных данных.

Если контрольные образцы не могут быть выдержаны при температурном режиме, аналогичном температурному режиму конструкций, то их хранят в нормальных условиях, но лаборатория должна внести соответствующие поправки в результаты испытаний.

Кроме определения качества бетона путем испытания контрольных образцов, необходимо при положительной температуре наружного воздуха оценить качество бетона путем его осмотра и испытания прочности в конструкции.

Данные о методах и сроках выдерживания бетона и образцов, о температурах бетона и данные по тепловому режиму выдерживания бетона заносят в журнал контроля температур. Результаты наблюдений за температурой подогрева воды и заполнителей, температурой бетонной смеси и результаты проверки прочности образцов заносят в журнал бетонных работ.

- Бетоноведение

- Технология изготовления сборных железобетонных конструкций и деталей

- Бетонные работы в зимних условиях

- Производство сборных конструкций и деталей из легких бетонов

- Производство сборных изделий из плотных силикатных бетонов и бетонов на бесклинкерном вяжущем

- Производство бетонных и железобетонных изделий на полигонах

- Общие правила техники безопасности и противопожарные мероприятия на строительной площадке

Транспортирование бетонной смеси – Справочник

Таблица 1. Максимальная продолжительность транспортирования бетонной смеси температурой 18 °С (при температуре воздуха 20—30 °С)

| Дорожное покрытие | Средняя скорость транспортирования, км/ч | Продолжительность транспортировки, мин | ||

| автобетоносмесителем | автобетоновозом | автосамосвалом | ||

| Жесткое (асфальтобетонное, асфальтовое и т. д.) | 30 | 200 | 90 | 60 |

| 140 | 50 | 35 | ||

| 90 | 30 | 20 | ||

| Мягкое (грунтовое улучшенное) | 15 | Не рекомендуется | 45 30 15 | 30 20 10 |

Примечание. При температуре окружающей среды от 6 до 20 °С и от –5 до +5 °С время транспортирования бетонных смесей может быть увеличено на 10 и 25% соответственно.

Таблица 2. Средние значения расхода материалов на 1 м3 бетонной смеси

| Марка бетона | Марка цемента | Расход цемента, кг/м3 | Расход щебня, кг/м3 | Расход песка, кг/м3 |

| 50 | 300 | 163 | 1267 | 749 |

| 75 | 300 | 175 | 1267 | 742 |

| 100 | 300 | 193 | 1271 | 722 |

| 150 | 300 | 244 | 1282 | 666 |

| 200 | 400 | 244 | 1289 | 659 |

| 250 | 400 | 282 | 1290 | 625 |

| 300 | 400 | 348 | 1285 | 590 |

| 350 | 400 | 359 | 1280 | 564 |

| 400 | 500 | 339 | 1275 | 591 |

| 450 | 500 | 367 | 1274 | 569 |

| 500 | 600 | 346 | 1274 | 580 |

Таблица 3. Предельные расстояния доставки бетонных смесей, км, в режимах А, Б, В, Г, Д

| Подвижность смеси, см | Вид дорожного покрытия | Скорость транспортирования, км/ч | Автобетоносмесителем | Автобетоновозом | Автомобилемсамосвалом | ||||

| А | Б | В | Г | Д | Г | Д | |||

| Тяжелые бетонные смеси | |||||||||

| 1—3 4—6 7—9 10—14 | Бетонное, асфальто бетонное | 30 | Не ограничено | 120 100 80 60 | 100 80 60 45 | 45 30 20 15 | 90 60 40 30 | 30 20 15 — | 45 30 22 15 |

| 1—3 4—6 7—9 10—14 | Грунтовое, улучшенное | 15 | То же | — — — — | — — — — | 12 9 5,5 4 | 20 15 9 7 | 7 5 4 — | 10 7 5 — |

| Легкие бетонные смеси | |||||||||

| 1—3 4—6 7—9 10—14 | Бетонное, асфальто бетонное | 30 | Не ограничено | 100 80 70 60 | 80 60 50 40 | 30 25 15 10 | 50 40 30 20 | 25 18 10 8 | 40 30 15 10 |

| 1—3 4—6 7—9 | Грунтовое улучшенное | 15 | То же | — — — | — — — | 10 7 5 | 16 12 8 | 7 4 3 | — — — |

Примечание. Данные приведены для условий: температура воздуха 20—30 °С; бетонной смеси 15—25 °С. Режимы: А — сухие смеси с подачей воды за 10—20 мин до разгрузки; Б — частично затворенные смеси с перемешиванием в пути; В — готовые смеси с периодическим перемешиванием в пути; Г — готовые бетонные смеси; Д — частично затворенные смеси.

Таблица 4. Рекомендуемое время и режим транспортирования в автобетоносмесителях

| Вид бетонной смеси | Коэффициент использования барабана | Рекомендуемое время нахождения в пути, ч | Режим транспортирования смеси |

| Сухая | 0,5—0,57 | Не ограничено | А |

| Пластичная | 0,64—0,69 | Не более 3 | Б |

| Готовая | 0,71—0,80 | Не более 2 | В |

Примечание. А — включение барабана в пути следования или на строительном объекте за 10—20 мин до разгрузки; Б — включение барабана непосредственно после его наполнения исходным материалом; В — периодическое включение барабана во время транспортирования смеси до объекта.

Таблица 5. Время и дальность транспортирования в автосамосвалах разогретых бетонных смесей подвижностью до 3 см по дорогам с жестким покрытиям

| Температура окружающей среды, °С | Температура бетонной смеси при ее приготовлении, °С | Предельно допустимая дальность транспортирования, км, при V = 30 км/ч | Время транспортирования, мин |

| –40 … –50 | +30 …+45 | 15 | 30 |

| –30 … –40 | +20 …+30 | 22,5 | 45 |

| –20 … –30 | +10 …+20 | 30 | 60 |

| 0 …–30 | +20 …+30 | 30 | 60 |

| 0 …+30 | +10 …+20 | 45 | 90 |

Таблица 6. Максимальная продолжительность перевозки и укладки бетонной смеси, приготовленной без добавок

| Температура свежеприготовленной смеси, °С | Максимально допустимая продолжительность перевозки и укладки смеси, мин |

| 25 | 30—60 |

| 30 | 15—30 |

| 35 | 10—15 |

Примечание. Не допускается восстанавливать подвижность бетонной смеси до требуемой консистенции добавлением воды.

Таблица 7. Подвижность бетонной смеси

| Конструкции | Осадка конуса, см |

| Подготовка под фундаменты и полы, основания дорог и аэродромов | 0—1 |

| Покрытия дорог и аэродромов. Полы, неармированные и малоармированные конструкции, подпорные стены, фундаменты, блоки, конструкции, бетонируемые в горизонтально скользящей опалубке | 1—3 |

| Массивные армированные конструкции, плиты. Балки, колонны большого и среднего сечения (со стороной 0,4—0,8 м) | 3—6 |

| Тонкие стенки, колонны, бункеры, силосы, балки, плиты малого сечения толщиной до 120 мм и элементы сильно насыщенных арматурой конструкций: | |

| горизонтальных | 6—8 |

| вертикальных | 8—10 |

| Конструкции, бетонируемые в вертикально скользящей опалубке | 6—8 |

| Конструкции, сильно насыщенные арматурой и закладными деталями | 20—24 |

Примечания. Подвижность бетонных смесей, перекачиваемых по трубопроводам, назначается с учетом технической характеристики применяемых бетононасосов и пневмонагнетателей и должна быть не менее 4 см.

При любом виде подачи бетонной смеси в армированные конструкции высота свободного срабатывания не должна превышать 2 м, а при подаче на перекрытие — 1 м. Допускаемая высота сбрасывания бетонной смеси в опалубку колонн со сторонами сечения 0,4—0,8 м должна быть не более 5 м.

Таблица 8. Технические характеристики бетоноводов

| Характеристика | Диаметр, мм | |||||

| 75 | 100 | 125 | 150 | 175 | 200 | |

| Сечение, см2 | 42 | 80 | 127 | 182 | 227 | 324 |

| Наибольшая крупность заполнителей, мм, при расходе цемента, кг/м3: | ||||||

| более 300 | 20 | 40 | 40 | 40 | 80 | 80 |

| менее 300 | 20 | 20 | 40 | 40 | 40 | 80 |

| Масса бетонной смеси в бетоноводе, кг | 30 | 55 | 90 | 130 | 165 | 240 |

| Объемная подача бетонной смеси, м3/ч, при скорости, м/с: | 4,5 | 9 | 14 | 20 | 25 | 35 |

| 0,3 | 8 | 18 | 28 | 40 | 50 | 71 |

| 0,6 | 14 | 27 | 41 | 60 | 74 | — |

| 0,9 | 18 | 36 | 55 | 80 | — | — |

| 1,2 | ||||||

Растворовозы и бетоновозы, автобетоносмесители

Таблица 9. Растворовозы

| Показатель | СБ-83 | СБ-89Б |

| Объем готового замеса, м3 | 5 | 1,6 |

| Объем смесительного барабана, м3 | 9,1 | 2,5 |

| Подвижность перевозимых растворов по осадке конуса, см | 5—14 | 5—14 |

| Объем бака для воды, л | 1000 | — |

| Высота загрузки, мм | 3420 | 2350 |

| Максимальная высота разгрузки, мм | 1650 | 680 |

| Частота вращения смесительного барабана, мин | 2…18 | 5…15 |

| Мощность привода побудителя, кВт | 40 | — |

| Масса технологического оборудования, т | 7,5 | 5,65 |

| Базовый автомобиль | ЗИЛ-130 | ЗИЛ-130АН |

Таблица 10. Автобетоносмесители

| Показатель | СБ-69Б | СБ-19Б-1А | СБ-159 | СБ-127 | СБ-130 | АМ-6ЕН | АМ-6 | 42184-03 |

| Вместимость смесительного барабана по готовому замесу, м3 | 2,5 | 4 | 5 | 6 | 8 | 6 | 6 | 7 |

| Условия эксплуатации, °С | –15…40 | –15…40 | –15…40 | –15…40 | –15…40 | –15…40 | –15…40 | –15…40 |

| Геометрический объем смесительного барабана, м3 | 6 | 6,1 | 8 | 10 | 12 | 10 | 10 | 11,6 |

| Частота вращения смесительного барабана, мин. | До 14 | До 14 | До 20 | До 16 | До 16 | До 20 | До 20 | До 12 |

| Привод барабана | механический | гидравлический | ||||||

| Высота загрузки материала, мм | 3420 | 3350 | 3520 | 3480 | 3800 | 3675 | 3675 | 3500 |

| Объем бака для воды, л | 650 | 650 | 850 | 850 | 850 | 400 | 400 | 1750 |

| Базовый автомобиль | МАЗ-503 | КамАЗ-5511 | КамАЗ-5511 | КамАЗ-5412 | КамАЗ-5412 | КрАЗ-250 | КрАЗ-250 | Седельный тягач |

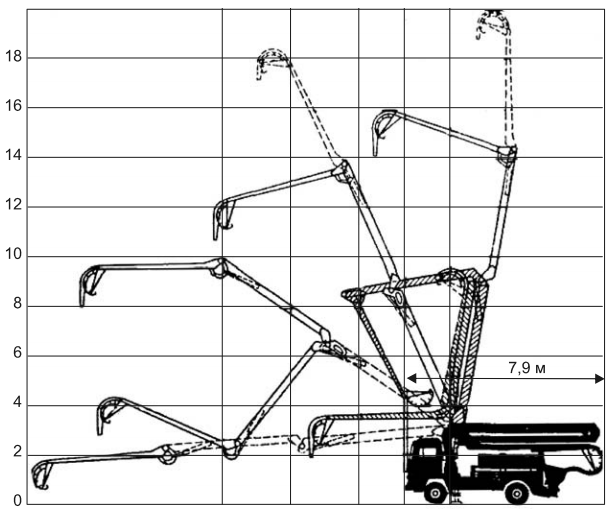

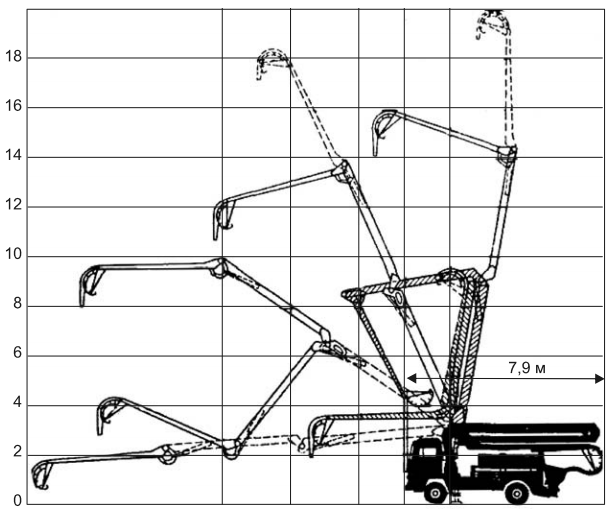

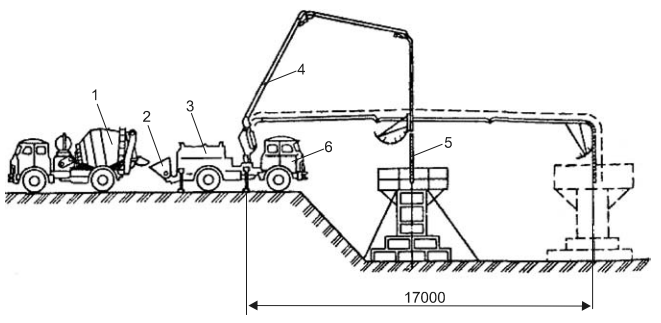

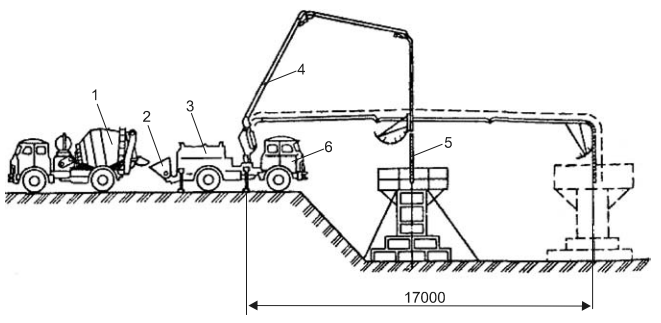

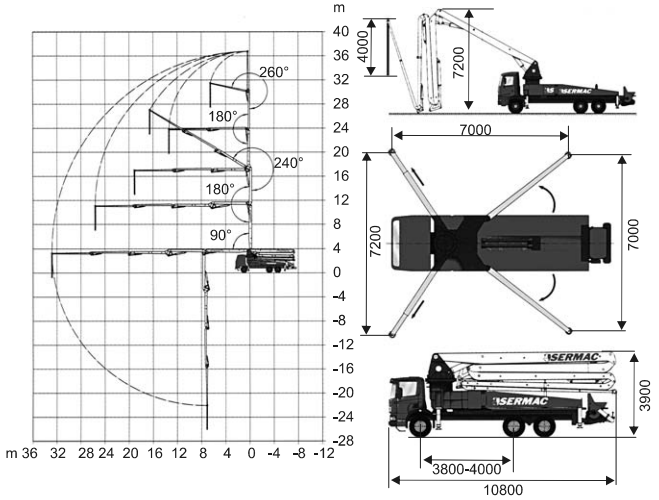

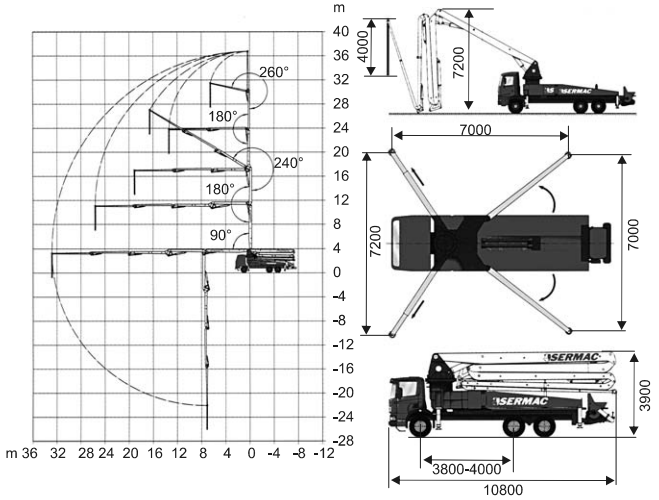

Рис. 1. Рабочее положение распределительной стрелы автобетононасоса

Рис. 2. Автобетононасос с гидравлически управляемой стрелой: 1 — автобетоносмеситель; 2 — приемный бункер; 3 — бетононасос; 4 — стрела; 5 — гибкий шланг; 6 — базовый автомобиль

Таблица 11. Автобетоновозы

| Показатель | СБ-113 | СБ-113М | СБ-124 | СБ-128 | АЗ-32 | АБ-2 |

| Базовый автомобиль | ЗИЛ-130Д | МАЗ-504Г | КамАЗ-5511 | КрАЗ-6505 | МАЗ-503А | МАЗ-503А |

| Вместимость кузова, м3 | 1,8 | 3 | 4 | 6 | 3,2 | 3,2. |

| Объем кузова, м3 | 2,8 | 4,3 | 7,3 | 9,4 | 5 | 5 |

| Грузоподъемность, т | 3,8 | 6,6 | 8,5 | 14 | 7,7 | 8 |

| Высота, мм: | ||||||

| загрузки | 2600 | 2675 | 2880 | 3200 | 2700 | 2700 |

| выгрузки | 1600 | 1600 | 1200 | 1200 | 1250 | 1250 |

| Наклон кузова, град.: | ||||||

| донной части | 100 | 100 | 90 | 90 | 80 | 85 |

| разгрузочной | 60 | 60 | 60 | 60 | 55 | 55 |

| Габаритные размеры в транспортном положении, мм: | ||||||

| длина | 5730 | 5850 | 6790 | 7985 | 6450 | 5780 |

| ширина | 2500 | 2600 | 2880 | 2500 | 2500 | 2600 |

| высота | 2675 | 2640 | 2880 | 3200 | 2755 | 2930 |

| Масса автомашины, т: | ||||||

| в снаряженном состоянии | 5,2 | 7,6 | 10,5 | 11,5 | 7,8 | 8,2 |

| в загруженном состоянии | 9,3 | 14,2 | 19,1 | 23,5 | 15,7 | 16,2 |

Таблица 12. Контроль качества бетонной смеси и бетона (СНиП 3.03.01–87, таблица 3)

| Параметр | Величина параметра | Контроль |

| Расслоение, не более | 6% | Измерительный, 2 раза в смену, журнал работ |

| Прочность бетона (в момент распалубки конструкций), не ниже: | Измерительный по ГОСТ 18105-86, не менее одного раза на весь объем распалубки, журнал работ | |

| теплоизоляционного | 0,5 МПа | |

| конструкционно-теплоизоляционного | 1,5 МПа | |

| армированного | 3,5 МПа, но не менее 50% проектной прочности | |

| предварительно напряженного | 14,0 МПа, но не менее 70% проектной мощности |

Рис. 3. Бетоноукладчики типа Extreme

Таблица 13. Производство бетонных работ при отрицательных температурах.

Приготовление бетонных смесей зимой (при tºв < –5 ºС) (СНиП 3.03.01–87, таблица 6)

| Цементы | Наибольшая допускаемая температура, ºС | |

| воды | бетонной смеси при выходе из смесителя | |

| Портландцемент, шлакопортландцемент, пуццолановый портландцемент марок ниже 600 | 70 | 35 |

| Быстротвердеющий портландцемент и портландцемент марок 600 и выше | 60 | 30 |

| Глиноземистый | 40 | 25 |

Таблица 14. Требования к укладке и уплотнению бетонных смесей (СНиП 3.03.01–87, таблица 2)

| Технические требования | Допускаемые отклонения |

| Прочность поверхностей бетонных оснований при очистке от цементной пленки: водной и воздушной струей механической металлической щеткой гидропескоструйной или механической фрезой | Не менее, МПа: 0,3 1,5 5,0 |

| Высота свободного сбрасывания бетонной смеси в опалубку конструкций: | Не более, м: |

| колонн | 5,0 |

| перекрытий | 1,0 |

| стен | 4,5 |

| неармированных конструкций | 6,0 |

| слабоармированных подземных конструкций в сухих | 4,5 |

| и связных грунтах | |

| густоармированных | 3,0 |

| Толщина укладываемых слоев бетонной смеси: | |

| при уплотнении смеси тяжелыми подвесными вертикально расположенными вибраторами | На 5—10 см меньше длины рабочей части вибратора |

| при уплотнении смеси подвесными вибраторами, расположенными под углом к вертикали (до 30º) | Не более вертикальной проекции длины рабочей части вибратора |

| при уплотнении смеси ручными глубинными вибраторами | Не более 1,25 длины рабочей части вибратора |

| при уплотнении смеси поверхностными вибраторами в конструкциях: | |

| неармированных | 40 |

| с одиночной арматурой | 25 |

| с двойной арматурой | 12 |

Примечание. Контроль: измерительный по ГОСТ 10180-90, ГОСТ 18105-86, ГОСТ 22690-88, регистрация в журнале работ.

Таблица 15. Увеличение прочности бетона в зависимости от водоцементного отношения

| Водоцементное отношение | Прочность бетона, %, в зависимости от Rn28 для смесей жесткостью, с | ||||||||

| 20—30 и менее | 60—120 | 150 | |||||||

| Возраст, сут. | |||||||||

| 1 | 3 | 7 | 1 | 3 | 7 | 1 | 3 | 7 | |

| 0,6 | 10—15 | 30—40 | 55—65 | 15—20 | 35—45 | 60—70 | 25—30 | 40—50 | 65—75 |

| 0,5 | 15—20 | 35—45 | 60—70 | 20—25 | 40—50 | 65—75 | 25—30 | 45—55 | 70—80 |

| 0,4 | 20—25 | 45—55 | 70—80 | 25—30 | 50—60 | 70—80 | 30—35 | 50—60 | 75—85 |

| 0,3 | 25—30 | 50—60 | 75—85 | 30—35 | 75—85 | 75—85 | 35—40 | 55—65 | 80—90 |

Предел прочности при сжатии в 28-дневном возрасте твердения при нормальных условиях принят за марку бетона.

Для конструкций, которые проектируют с учетом требований СНиП 2.03.01-84 и международных норм, прочность бетона на сжатие характеризуется классами: В1; B1,5; B2; B2,5; B3,5; B5; B7,5; B10; B12,5; B15; B20; B25; B30; B35; B40; B45; B50; B55; B60.

Для перехода от класса бетона В к средней прочности бетона (МПа) необходимо В разделить на коэффициент 0,778. Например, для класса В5 средняя прочность 5/0,778 = 6,43 МПа.

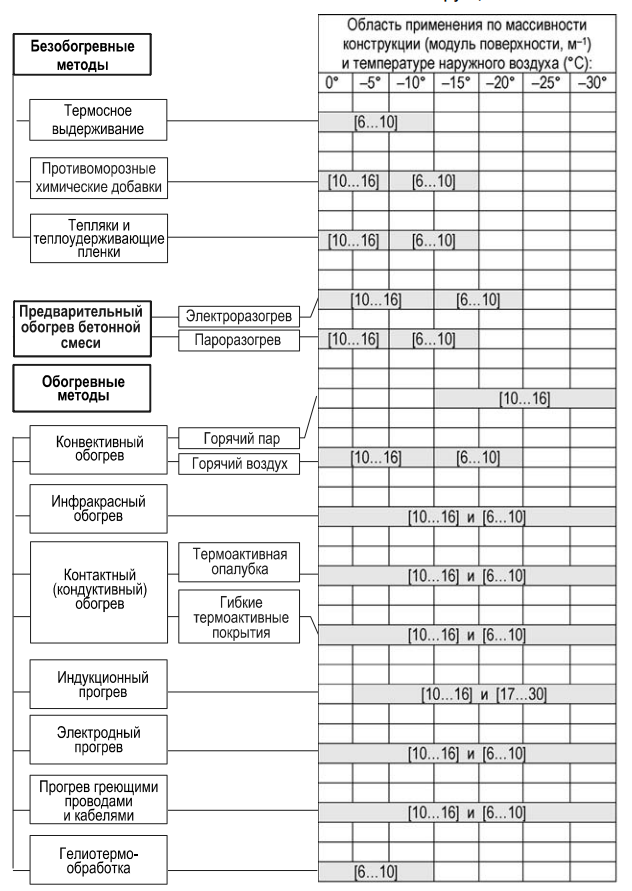

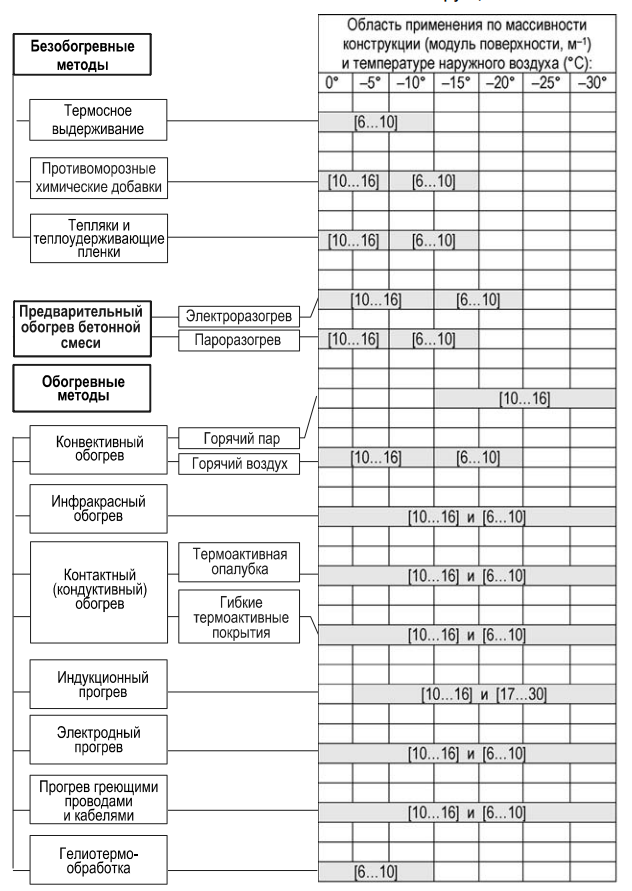

Таблица 16. Способы ускорения твердения бетона и методы зимнего бетонирования среднемассивных и маломассивных монолитных конструкций

Таблица 17. Требования к бетонным работам при отрицательных температурах воздуха (СНиП 3.03.01–87, таблица 6)

| Параметр | Величина параметра |

| Прочность бетона монолитных и сборномонолитных конструкций к моменту замерзания: для бетона без противоморозных добавок: конструкций, эксплуатирующихся внутри здания, фундаментов под оборудование, не подвергающихся динамическим воздействиям, подземных конструкций конструкций, подвергающихся атмосферным воздействиям в процессе эксплуатации, для класса: В7,5–В10 В12–В25 В30 и выше конструкций, подвергающихся по окончании выдерживания переменному замораживанию и оттаиванию в водонасыщенном состоянии или расположенных в зоне сезонного оттаивания вечномерзлых грунтов при условии введения в бетон воздухововлекающих или газообразующих ПАВ в преднапряженных конструкциях для бетона с противоморозными добавками | Не менее 5 МПа |

| Не менее, %, проектной прочности | |

| 50 | |

| 40 | |

| 30 | |

| 70 | |

|

80 | |

| К моменту охлаждения бетона до температуры, на которую рассчитано количество добавок, не менее 20% проектной прочности | |

| Загружение конструкций, расчетной нагрузкой допускается после достижения бетоном прочности | Не менее 100% проектной |

| Температура бетонной смеси, уложенной в опалубку, к началу выдерживания или термообработки: | |

| при методе термоса | По расчету, но не ниже 5 ºС |

| с противоморозными добавками | Не менее чем на 5 ºС выше температуры замерзания раствора затворения |

| при тепловой обработке | Не ниже 0 ºС |

| Температура в процессе выдерживания и тепловой обработки для бетона на: | Определяется расчетом, но не выше, ºС |

| портландцементе | 80 |

| шлакопортландцементе | 90 |

| Скорость подъема температуры при тепловой обработке бетона: до 4 от 5 до 10 свыше 10 для стыков | 5 10 15 20 |

| Скорость остывания бетона по окончании тепловой обработки для конструкций с модулем поверхности: до 4 от 5 до 10 свыше 10 | По расчету Не более 5 ºС/ч Не более 10 ºС/ч |

| Разность температур наружных слоев бетона и воздуха при распалубке с коэффициентом армирования до 1%, до 3% и более 3% должна быть соответственно для конструкций с модулем поверхности: от 2 до 5 свыше 5 |

Не более 20, 30, 40 ºС Не более 30, 40, 50 ºС |

Примечание. Контроль — измерительный по ППР, регистрация — в журнале работ.

Таблица 18. Предельные отклонения при монтаже фундаментов и стен подвалов (СНиП 3.03.01–87, таблица 12)

| Технические требования | Предельные отклонения, мм |

| Отклонение от совмещения установочных ориентиров фундаментных блоков и стаканов фундаментов с рисками разбивочных осей | 12 |

| Отклонение отметок опорной поверхности дна стаканов фундаментов от проектных: | |

| до устройства выравнивающего слоя по дну стакана | –20 |

| после устройства выравнивающего слоя по дну стакана | ±5 |

| Отклонение отметки выравнивающего слоя песка под блоки от проектной | –15 |

| Отклонение от вертикали верха плоскостей блоков стен | 12 |

Примечание. Контроль — измерительный, каждый элемент, геодезическая исполнительная схема.

Таблица 19. Требования к законченным бетонным и железобетонным конструкциям или частям сооружений (СНиП 3.03.01–87, таблица 11)

| Технические требования | Предельные отклонения, мм |

| Отклонение линий плоскостей пересечения от вертикали или проектного наклона на всю высоту конструкций для: | |

| фундаментов | 20 |

| стен и колонн, поддерживающих монолитные покрытия и перекрытия | 15 |

| стен и колонн, поддерживающих сборные балочные конструкции | 10 |

| стен зданий и сооружений, возводимых в скользящей опалубке, при отсутствии промежуточных перекрытий | 1/500 высоты сооружения, но не более 100 |

| стен зданий и сооружений, возводимых в скользящей опалубке, при наличии промежуточных перекрытий | 1/1000 высоты сооружения, но не более 50 |

| Отклонение горизонтальных плоскостей на всю длину выверяемого участка | 20 |

| Местные неровности поверхности бетона при проверке двухметровой рейкой, кроме опорных поверхностей | 5 |

| Длина или пролет элементов | ±20 |

| Размер поперечного сечения элементов | +6; –3 |

| Отметки поверхностей и закладных изделий, служащих опорами для стальных или сборных железобетонных колонн и других сборных элементов | –5 |

| Уклон опорных поверхностей фундаментов при опирании стальных колонн без подливки | 0,0007 |

| Расположение анкерных болтов: | |

| в плане внутри контура опоры | 5 |

| в плане вне контура опоры | 10 |

| по высоте | 20 |

| Разница отметок по высоте на стыке двух смежных поверхностей | 3 |

Примечание. Контроль: измерительный, журнал работ, исполнительная схема.

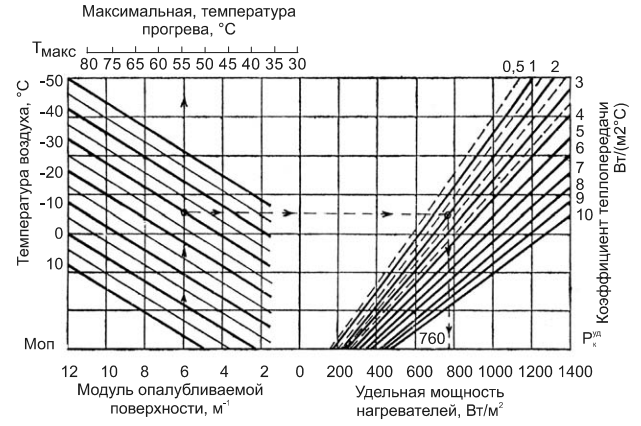

Рис. 4. Номограмма для определения оптимального режима прогрева бетона нагревателями в термоопалубках

Таблица 20. Допустимая скорость остывания бетонных конструкций

| Конструкции | Модуль поверхности, Мп, м–1 | Скорость° остывания, С/ч |

| Бетонные и слабоармированные железобетонные | 10—15 | 12 |

| 6—8 | 5 | |

| Железобетонные среднеи сильноармированные | 3—5 | 2—3 |

| 8—15 | Не более 15 |

Примечание. Модуль поверхности Мп = F/V, где F — площадь поверхности конструкции, м2, V — объем конструкции, м3.

Просмотров: 312

|