Технология изготовления автоклавного газобетона | gazobeton.org

Газобетон – это легкий искусственный материал, полученный в результате твердения поризованной смеси, состоящей из гидравлических вяжущих веществ, тонкомолотого кремнеземистого компонента, воды и добавки газообразователя.

Для изготовления изделий из ячеистого бетона можно применять различные сырьевые материалы, но наибольшее распространение получили следующие:

— портландцемент ПЦ 400 – ПЦ 500, без активных минеральных добавок;

— известь негашеная кальциевая с содержанием CaO не менее 70%;

— кварцевый песок с содержанием кварца SiO2 не менее 85%, а глинистых примесей не более 3%;

— газообразователь алюминиевая пудра (паста) с содержанием активного алюминия не менее 80%.

Технологический процесс изготовления автоклавного газобетона включает в себя:

— прием и подготовку сырьевых материалов;

— приготовление газобетонной смеси;

— формование массивов газобетона;

— разрезку массивов на изделия;

— автоклавную обработку;

— упаковку изделий.

Сырьевые материалы могут поступать на завод различными видами транспорта (чаще всего автомобильным и железнодорожным). Хранение вяжущих предусматривается в специальных силосах. Количество и объем силосов выбирается в зависимости от мощности завода, удаленности от поставщиков материалов и вида транспорта.

Кварцевый песок выгружаются в приемный бункер, откуда по ленточному конвейеру поступает на помол для приготовления шлама. Помол производится в шаровых мельницах. Далее песчаный шлам транспортируется в шламбассейны, где гомогенизируется с помощью постоянного механического перемешивания.

Негашеная известь на предприятие поступает в тонкомолотом или комовом виде.

В первом случае, тонкомолотая негашеная известь хранится, по аналогии с портландцементом, в силосах и уже готова к употреблению. Во втором случае, если поступает комовая негашеная известь, на предприятии используется технология приготовления известково-песчаного вяжущего путем совместного сухого помола в шаровых мельницах извести и кварцевого песка.

Приготовление газобетонной смеси производится в дозаторно-смесительном отделении. Портландцемент, известь (известково-песчаное вяжущее), песчаный шлам, шлам из отходов резки, вода и алюминиевая суспензия дозируются в соответствии с установленной рецептурой в специальный смеситель, обеспечивающий высокую гомогенность смеси.

Процесс формования включает разгрузку (заливку) смеси из смесителя в форму и вспучивание смеси. Окончание процесса формования наступает после достижения максимальной высоты вспучивания смеси и прекращения активного газовыделения.

После вспучивания формы с газобетонной смесью выдерживаются на постах, желательно при температуре воздуха не менее +15-20oС до приобретения требуемой пластической прочности сырца. Для ускорения процесса набора первоначальной прочности формы со смесью могут выдерживаться в специальных термокамерах при температуре до +70-80

После достижения сырцом пластической прочности 0,04-0,12 МПа (в зависимости от технологии) формы подаются на резательный комплекс. Газобетонный массив калибруется со всех сторон и разрезается проволочными струнами в продольном и поперечном направлениях на изделия требуемых размеров. Метод резки газобетонных массивов в полупластическом состоянии с помощью тонких проволочных струн хорошо зарекомендовал себя и на современных резательных машинах позволяет получать изделия точных размеров с отклонениями от номинальных до ±1,0-1,5 мм. Такая точность позволяет осуществлять кладку блоков на тонкослойную клеевую смесь вместо традиционного цементно-песчаного раствора.

Разрезанные на изделия массивы устанавливаются на автоклавные тележки и загружаются в автоклав. После полной загрузки автоклава начинается тепловлажностная обработка по определенному режиму, включающему плавный набор температуры и давления, изотермическую выдержку при температуре около 190°С и давлении 12 атм, плавный спуск давления и подготовка изделий к выгрузке.

Из компонентов CaO и SiO2, вяжущих материалов и кварцевого песка, а также воды, в условиях автоклавной обработки (высокое давление и температура) происходит образование новых минералов – низкоосновных гидросиликатов кальция, что предопределяет более высокие физико-механические характеристики автоклавного газобетона в сравнении с неавтоклавными ячеистыми бетонами (пенобетон, газобетон).

После завершения цикла тепловлажностной обработки изделия подаются на участок деления и упаковки, а затем на склад готовой продукции.

Основные моменты технологии производства блоков из автоклавного газобетона показаны на видео одного из участников ассоциации ВААГ:

технология производства и сферы применения

Видов автоклавного газобетона довольного много, перед тем как выбрать материал для строительства необходимо изучить его свойства и характеристику.

Легкий, сборный пенобетон был изобретен еще в 1920-х годах. Постоянно развиваясь, производство АГБ сейчас предлагает очень удобный современный строительный материал.

Что это такое

Газобетон автоклавный — это строительный материал на основе бетона. Он легко и быстро кладется, потому что его можно резать обычными электроинструментами из углеродистой стали сразу по месту работ.

Он выпускается в виде панелей, блоков или облицовочного материала.

Изготавливают его на заводах в Европе, Америке, России и Китае.

С АГБ строительство частных домов и высоток становится экономичнее и быстрее.

Виды и сфера применения

Газобетон автоклавный обладает положительными качествами: экологичность, теплоизоляция и легкость. Благодаря этим свойствам материал применяется в частном строительстве и при сооружение общественных зданий: школ, больниц, госучреждений.

Газобетон автоклавный обладает положительными качествами: экологичность, теплоизоляция и легкость. Благодаря этим свойствам материал применяется в частном строительстве и при сооружение общественных зданий: школ, больниц, госучреждений.

Блоки меньших размеров используются при строительстве дач, загородных домов, гаражей и технических построек.

Благодаря малому весу выпускаются блоки следующих размеров (длина, ширина и высота в мм):

- 625 / 200 / 100;

- 625 / 250 / 400;

- другие размеры плит.

Блоки крупные применяются при возведении многоэтажных домов, для стен внутри помещений или ремонта старинных зданий.

Различают 3 категории АГБ по свойствам:

- Теплоизоляционный газобетон. Плотность до 400 кг/м2. Теплоизоляционный материал, который применяют в районах с холодными климатическими условиями.

- Конструкционный газобетон. Плотность 700 кг/м2. Применяется для несущих конструкций зданий до 3 этажей.

- Конструкционно-теплоизоляционный газобетон. Плотность 500 кг/м2. Универсальные качества теплоизоляции и прочности.

Если выполнить еще и армирование стен при строительстве из автоклавного легкого газобетона, то увеличится прочность конструкции. Архитекторы уже в проекте указывают необходимость данных работ.

Состав и характеристики автоклавного газобетона

При производстве используются следующие компоненты:

При производстве используются следующие компоненты:

- портландцемент, без активных минеральных добавок от 35 до 49%;

- известь негашеная кальциевая с содержанием CaO не менее 70%;

- кварцевый песок с содержанием кварца SiO2 не менее 85%, а глинистых примесей не более 3%;

- гипсовый камень;

- алюминиевая пудра с содержанием активного алюминия не менее 80%;

- вода пресная для доведения массы к 100% объема;

- хлорид кальция от 0,18 до 0,25%

Достоинства автоклавного газобетона

- Соответствует нормам по пожарной безопасности за счет своей пористой конструкции.

- Легкий. Упрощается монтаж и снижается нагрузка на основание зданий.

- Не горит.

- Быстрая сборка, потому что выпускается в различных вариантах блоков и просто подгоняется под нужные размеры.

- Отличная звукоизоляция.

- Высокие теплоизоляционные свойства.

- Экологичность производства.

- Долгий срок службы газобетона проверен временем.

Однако имеются недостатки у данного вида стройматериала:

- Хрупкая структура из-за пористости.

- Крепления на стену из пенобетона требуется делать глубже и более тонкими крепежами.

- Низкая влагостойкость. Не рекомендуется использовать в душевых.

Автоклавный ГБ способен поглощать и выделять влагу. Это может быть не только недостатком. Это качество помогает избежать конденсата и плесени на стенах.

Оборудование для производства автоклавного газобетона

Что он включает:

- Складирование и подготовка сырья. Цемент и известь пневмотранспортом с помощью компрессорной установки загружаются в расходные силосы. Жидкости заливаются в специальные емкости и доводятся до нужной температуры. Песок обрабатывается в мельнице и подается в шламовый бассейн. Алюминиевая пудра подготавливается в суспензиаторе.

- Смешивание компонентов производится в смесительной башне с пультом управления.

- Заполнение и формовка блоков делается на посту заливки.

- Резка блоков автоклавного газобетона на струнном резательном станке.

- Автоклавные печи для доведения блоков нагреваются до требуемых характеристик.

- Транспортировка готовых блоков осуществляется на поддонах погрузчиками.

- Готовые изделия отправляются на склад.

Технология производства

- Подготовка компонентов. Некоторые составляющие приходят на производство уже в готовом виде, другие проходят подготовку. Кварцевый песок, соединенный с водой перемалывается для образования шлама, а затем в шламбассейнах постоянно перемешивается и доводится до нужного показателя. Пудра из алюминия так же проходит предпроизводственную подготовку.

- Дозировка и перемешивание. Дозирование и подготовка смеси выполняется автоматически. Все компоненты, подготовленные заранее, точно взвешиваются и заполняются в большой миксер.Подготовленную смесь заливают в металлические формы — ванны на ½ от объема. В результате происходит химическая реакция компонентов с образованием водорода и блок заполняет всю форму и приобретет пористость. Пузырьки водорода могут быть до 3 мм. Но главное, что они практически равномерны. Это дает однородность структуры. Время смешивания всех компонентов составляет 5 минут на высокой скорости.

Алюминиевая пудра является взрывоопасным элементом, поэтому требуется строгое соблюдение противопожарных мероприятий в помещении, где производится АГБ.

Нарезка на блоки. Смеси дают немного затвердеть в форме, по технологии 2,5 часа, а когда извлекают, то она все еще достаточно мягкая. Резка на блоки нужного размера происходит на автоматизированной линии специальной струной.

Нарезка на блоки. Смеси дают немного затвердеть в форме, по технологии 2,5 часа, а когда извлекают, то она все еще достаточно мягкая. Резка на блоки нужного размера происходит на автоматизированной линии специальной струной.- Автоклавная обработка. Затем подготовленные блоки-панели из АГБ оставляют в автоклаве на 12 часов. Там он при температуре 1900С и давлением пара 8 — 12 бар становится особо прочным, благодаря химической реакции кварцевого песка и гидроксида кальция.

- Сортировка и упаковка. После обработки в автоклаве газобетон сразу готов к использованию по назначению. Его выгружают из печей на поддоны и заворачивают в пленку для изоляции от влаги. В таком виде он хранится на складе. Затем его закупают строительные компании или специализированные магазины.

Отличия газобетона автоклавного и неавтоклавного

Различия этих двух строительных материалов очень большое, начиная от производства и заканчивая выдержкой перед поставкой потребителю. Состав их рецептур может быть одинаков, но технология, при которой автоклавный газобетон принимает качества искусственного камня, существенно различается.

Характеристики для сравнения представлены ниже.

Автоклавный | Не автоклавный газобетон | |

Качество структуры | За счет нагрева в автоклаве приобретает структуру искусственного камня. | Застывает естественным путем на воздухе или с применением пара при нормальном атмосферном давлении. |

Срок службы | Более 100 лет | До 50 лет. |

Прочность по регламентированию стандартов | В 2,5 — 5 | В 1,5 — 2,5 |

Морозостойкость | F 20 | F 15 — 35 |

Теплоизоляция и прочность одних параметров | Блоки толщиной 40 см | Блоки 65 — 75 см. |

Размеры блоков | Нарезка происходит автоматически с минимальными погрешностями. Допустимые отклонения в среднем 2,5 мм. | Изготавливается в разборной опалубке, что допускает значительные отклонения в готовых изделиях. Отклонения в размерах до 5 мм. |

Укладка | Точные размеры требуют минимум соединительного раствора. | Требуется больше раствора для выравнивания неровностей блоков. |

Усадка готового изделия | До 0,4 мм/м | До 5 мм/м |

Структура готового блока | Равномерна по всей глубине. | Различаются в блоке и по всей партии. |

Цвет | Равномерно белый. ВНИМАНИЕ! Неравномерный цвет автоклавных пеноблоков говорит о нарушении рецептуры или технологии изготовления. | Разнородный серый. |

Важный фактор — экономия времени на сборку конструкций зданий. За счет точной обрезки АГБ уже на заводе по известным размерам, на строительной площадке времени на подгонку уходит меньше и, соответственно, процесс получается менее трудозатратным.

Автоматизированный процесс делает такой газобетон дорогим, но выгоды и преимущества говорят о правильности вложения средств. Автоклавный газобетон более качественный, и зарекомендовавший себя с лучшей стороны как по техническим свойствам, так и по внешнему виду. Технология изготовления делает газобетон отличным материалом как для строительства зданий, так и для создания бизнеса.

Популярное

dvabrevna.ru

Автоклавный газобетон: характеристика, технология, производство

Первостепенная задача каждого застройщика заключается в правильном выборе строительного материала. Из всего разнообразия, представленного на рынке, хорошо зарекомендовал себя искусственный камень — автоклавный газобетон, который является разновидностью ячеистых бетонов (пенобетона, газопенобетона). Учитывая то, что материал набирает популярности в частном строительстве, стоит разобраться, что это такое, и какими свойствами обладает. Также, необходимо знать, чем отличается неавтоклавный газобетон.

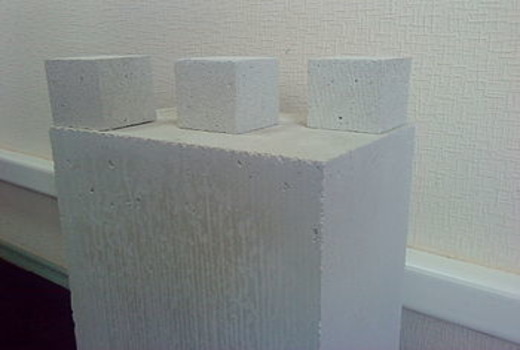

Характеристики

Блоки из ячеистого бетона имеют пористую структуру, которая образуется за счет наличия сферических пор. Размеры воздушных частиц составляют от 1 до 3 мм. Качество строительного материала напрямую зависит от равномерности распределения пор по всему объему камня и их закрытости.

Сырьевой состав газобетонов, производимых автоклавным и неавтоклавным способами, полностью идентичный. Смесь содержит следующие компоненты:

- Вяжущие вещества — портланд цемент М300-М400, негашеная известь, гранулированный доменный шлак, зола.

- Твердые компоненты — кварцевый песок мелкой фракции, зола-унос.

- Порообразователи — алюминиевая пудра ПАП-1/ПАП-2 или паста, содержащие активный металл 90-95%.

- Вода очищенная, без наличия солей (ГОСТ 23732).

- Модификаторы и присадки (не являются обязательными компонентами, и добавляются для улучшения эксплуатационных характеристик материала).

Реакция по образования пор происходит не на этапе смешивания, а непосредственно в формах. Водород, выделяющийся в результате химической реакции, пронизывает всю залитую массу и обеспечивает формирование воздушных частиц практически одинаковой величины с равномерным их распределением. Несмотря на идентичность компонентов, присутствует разница: физико-химический состав искусственного камня меняется под воздействием высокого давления и влажности. Внутри камня происходят глобальные изменения по прочности. При затвердевании в естественных условиях прочность блоков значительно ниже.

Виды и сфера применения

Блоки из ячеистого бетона подразделяется на 3 категории:

- Теплоизоляционный,

- Конструкционный.

- Конструкционно-теплоизоляционный.

Автоклавный газоблок плотностью до 400 кг/м2 является теплоизоляционным и применяется для строительства малоэтажных домов в районах с очень холодным климатом. Искусственный камень плотностью 700 кг/м2 относится к конструкционному типу и предназначен для создания несущих конструкций и зданий высотой не выше 3-х этажей. Такой материал требует дополнительной теплоизоляции. Конструкционно-теплоизоляционные блоки плотностью 500 кг/м2 универсальные: обладают достаточно высокой прочностью и хорошей теплоизоляцией.

Благодаря малому весу строительные блоки выпускаются в увеличенных размерах. Длина составляет 625 мм, высота — 200, 250 мм, ширина — 100-400 мм. Большие параметры способствуют значительному ускорению возведения зданий, и упрощают кладку стен.

Отличия

В чем же заключаются основные отличия двух видов газобетонных блоков? Сравнивать материалы удобнее всего с помощью таблицы.

| Характеристики автоклавного газобетона | Характеристики неавтоклавного газобетона |

| Искусственный синтезированный камень. | Застывший раствор с порами естественным путем или с применением пара при нормальном атмосферном давлении. |

| Структура готового блока одинакова по характеристикам и свойствам в любой точке. | Свойства и характеристики отличаются в пределах одной партии. |

| Полностью отсутствуют усадочные деформации. Необходимая прочность достигается на этапе производства и автоклавирования. Показатель усадки не превышает 0,4 мм/м. | Показатель усадки в 10 раз больше — составляет до 5 мм/м. |

| Нарезка на блоки осуществляется на специализированном оборудовании с помощью струн. В результате такой механической обработки получаются стеновой материал идеальной геометрической формы. Размеры регламентированы ГОСТ. Допустимые отклонения составляют по длине — до 3 мм, по ширине — до 2 мм, по толщине — до 1 мм. Укладка искусственного камня осуществляется на клеевой раствор, который создает более тонкий слой, по сравнению с цементно-песчаным вариантом. Клеевой состав придает строению монолитности, повышает теплоизоляционные свойства и исключает образование «мостиков холода». Минимальный показатель отклонений способствует экономии кладочного клеевого состава. | Для изготовления блоков применяется разборная опалубка с ограниченными циклами использования. Допускаются значительные отклонения геометрических размеров — по толщине до 5 мм (ГОСТ 1989 года). Из-за большого разбега в геометрии:

|

| Блоки толщиной всего 40 см и плотностью D400-D500 обладают необходимыми требованиями по теплозащите и прочности. | Для обеспечения необходимой теплоизоляции без использования утеплителя толщина камня должна составлять около 65-70 см. Плотность ячеистого бетона минимум D700. |

| Морозостойкость, (циклы) — F20 | Показатель морозостойкости — F15 –F35 |

| Период эксплуатации — 200 лет. | Эксплуатационный период — 50 лет. |

| Прочность по ГОСТ — B2,5-B5 | Прочность по ГОСТ — B1,5-B2,5 |

| Высокие показатели экологичности. | Экологически чистый материал. |

Благодаря автоклавной обработке газобетон обладает улучшенными физико-техническими свойствами и внешним видом.

Технология

Высокое качество строительного материала может гарантировать только предприятие, имеющее специализированное оборудование, где производство проходит в строгом соблюдении технологических процессов на всех этапах. Технология производства автоклавированием предусматривает применение герметической камеры, где застывший раствор с порами придается термической обработке под высоким давлением. Такая технология позволяет получать строительный материал с улучшенными свойствами и характеристиками, которых невозможно добиться в обычных условиях. Изменения в структуре искусственного камня выполняются на молекулярном уровне. На современных заводах автоклавного газобетона продукция соответствует европейским стандартам качества.

Пропорции неавтоклавного и автоклавного продукта регламентированы и рекомендованы в следующем соотношении компонентов:

- Портландцемент — от 35 до 49%.

- Известь негашеная — от 12 до 26%.

- Силикаты кальция — примерно 2,6%.

- Хлорид кальция — от 0,18 до 0,25%.

- Пудра алюминиевая — от 0,06 до 0,1%.

- Вода несоленая, до получения 100% объема.

Процентное соотношение компонентов и состава устанавливается опытным путем. В зависимости от прочности и условий затвердевания, показатели варьируют в широком диапазоне. При использовании автоклавирования из продукта выводятся излишки влаги, и завершается процесс твердения.

Производство

Производство автоклавного газобетона проходит в определенной последовательности:

- Песок и вода соединяются, после чего частицы измельчаются в песчаный шлам.

- Далее поэтапно вводятся остальные компоненты — цемент, известь, поваренная соль. Время смешивания длится 5 минут и готовый раствор заливается в подготовленную опалубку, поверхность которой смазывается маслом.

- В форме происходит основной цикл химической реакции с участием высокодисперсного алюминия. В результате водородной реакции образуются пузырьки, вспенивающие раствор и создающие пористую структуру, занимающую до 80% всего объема. Бетонная масса увеличивается в объем, заполняя всю форму.

- Время дозревания и отвердения длится примерно 2—3 часа.

- Застывшая масса разрезается промышленными струнами на блоки соответствующих размеров.

- Финальная стадия обработки включает пропаривание заготовок в автоклаве при температуре 180—200° и под давлением не выше 1,2 МПа. Процесс кристаллизации продолжается на протяжении 12 часов.

Для того чтобы изготовить неавтоклавный газоблок в домашних условиях обязательно потребуется бетономешалка. Перед приготовлением компоненты взвешиваются в отдельных емкостях: на одну часть пудры алюминиевой берется 50 частей воды и добавляется стиральный порошок. Получившаяся смесь тщательно перемешивается до тех пор, пока на поверхности не останется металлических частиц. При заполнении форм следует учитывать особенности геометрии неавтоклавного бетона. Когда внутри продукта начинается процесс пенообразования, поверхности, не ограниченные опалубкой, вздымаются. Поэтому в верхней плоскости образуется так называемая «горбушка», размеры которой могут достигать 7% от общего объема блока. Такое вздутие обязательно удаляется.

Повышенный спрос на искусственный камень привел к образованию национальной ассоциации производителей автоклавного газобетона. На профессиональном уровне решаются проблемы отрасли, связанные с производством газобетона. Разрабатываются современные требования к качеству строительного материала.

Преимущества

Основные преимущества автоклавного газобетона заключаются в:

- экологичности — в составе нет вредных примесей;

- повышенной огнеупорности и способности удерживать процесс горения на протяжении 7 часов и более;

- низкой теплопроводности;

- точной и стабильной геометрии блоков, что позволяет создавать ровные и гладкие поверхности граней, оформлять наружные и внутренние углы;

- повышенной паро- и воздухопроницаемости, за счет чего стены зданий «дышат» и исключается образование конденсата;

- легком весе — как результат низкой плотности;

- устойчивости к влаге, воздействиям микроорганизмов и процессов гниения;

- обеспечении оптимального микроклимата в помещениях независимо от сезона.

К достоинствам газобетона автоклавного твердения относится наличие в составе минерального образования — тоберморита. Под воздействием высокой температуры и давления камень приобретает повышенную механическую прочность и безусадочность. Благодаря созданным условиям значительно ускоряется затвердение массы, что является важным моментом при крупномасштабном производстве.

Крепление в стенах навесного оборудования, мебели осуществляется при помощи специальных анкеров, выдерживающих до 350 кг.

Применение

Производство автоклавным способом значительно расширило область применения продукции из ячеистого бетона. Повышенным спросом пользуется материал у индивидуальных застройщиков. Возводятся коттеджи и малоэтажные дома из автоклавного газобетона, здания промышленного и коммерческого назначения.

Отзывы

Зная, чем отличаются материалы автоклавного и естественного отвердевания, проще делать выбор. Застройщики отметили такие особенности автоклавного газобетона:

- Простота обработки присутствует при возведении дома с арочными внутренними перегородками. Для выпиливания проемов на месте применялась обычная ручная пила, при этом края не осыпаются и на работу не уходит много времени. Недостатком является потребность в армировании.

- Отсутствуют проблемы при кладке и распиле. Для контроля уровня применяется обычный шнур. Из-за неправильного хранения блоки намокли даже от несильного дождя, но восстановили свой вес через 4 дня. Очень важно подготавливать площадку правильно.

- Проживание в доме из газобетонных блоков с толщиной стен в 600 мм достаточно уютно и комфортно. Очень тепло, что снижает расходы на обогрев помещений. В наружном утеплении отсутствует необходимость.

- Высокая цена материла и доставки. Но затраты компенсируется, за счет быстроты строительства, небольшого количества кладочного раствора и отсутствия дополнительной теплоизоляции.

Даже несколько отзывов позволяют понять, что лучше использовать автоклавные блоки, которые обладают улучшенными характеристиками.

betonov.com

Технологический процесс производства газобетонных блоков

Сегодня технология производства газобетонных блоков интересует всех, кто планирует строить загородный дом или открывать бизнес по производству ячеистых бетонов. Ведь этот строительный материал является очень удачным выбором в плане прочностных и теплоизоляционных характеристик, и к тому же изготовление газобетона может быть достаточно выгодным бизнес-проектом.

Сегодня технология производства газобетонных блоков интересует всех, кто планирует строить загородный дом или открывать бизнес по производству ячеистых бетонов. Ведь этот строительный материал является очень удачным выбором в плане прочностных и теплоизоляционных характеристик, и к тому же изготовление газобетона может быть достаточно выгодным бизнес-проектом.

Что нужно знать о ячеистом бетоне?

Газобетон представляет собой искусственный камень с микроскопическими воздушными порами. Еще одно его название — автоклавный ячеистый бетон, и оно само по себе говорит о технологии его производства. Газоблоки обладают прекрасными энергосберегающими характеристиками именно благодаря своей пористой структуре. Кроме того, они отличаются относительно небольшим весом, в том числе по сравнению с кирпичом и другими видами строительной керамики.

Газобетонные блоки — это строительный материал, который может использоваться как для возведения внутренних перегородок, так и для несущих конструкций. Он не подойдет для высотных зданий или промышленных объектов, но в индивидуальном строительстве он прекрасно себя зарекомендовал. Относительно легкие газоблоки не оказывают большой нагрузки на фундамент, что позволяет сократить расходы на устройство основания. Кроме того, они обладают большими размерами, и это позволяет ускорить процесс строительства.

Состав газобетонных блоков

Все перечисленные преимущества этого строительного материала обусловлены его составом. Все, из чего состоит газобетон, — это цемент, кварцевый песок и газообразователь, в роли которого выступает алюминиевая пудра. Некоторые производители добавляют в состав гипс, известь, золу, другие ингредиенты.

Таким образом, газобетон делается на основе сухих компонентов, которые размешиваются с водой. Для этих целей подходит любая техническая чистая вода, соответствующая требованиям ГОСТа 23732-79. При этом важна температура воды. Желательно, чтобы она была не ниже 45°С, поскольку это ускорит твердение блоков, повысит их прочность, а для предприятия это выгодно тем, что увеличится производительность линии в целом. Таким образом, многие производители подогревают воду, поскольку более высокая температура означает лучшее качество материала. А еще это помогает уменьшить количество используемого цемента, поскольку нагрев воды стимулирует активность сухих компонентов смеси.

Производство газобетона требует довольно серьезного подхода к выбору песка. Теоретически для этих целей подойдет как карьерный, так и речной песок, но важно, чтобы в нем содержалось как можно меньше илистых или глиняных частиц. Также важно выбрать размер зерен — не более 2 мм. Технология производства газобетона автоклавным способом позволяет заменить песок шлаком или золой, полученным от металлургических производств. Золы ТЭС помогают получить газобетон с меньшей плотностью. Это помогает дополнительно сократить расходы на производство материала.

Для изготовления газобетонных блоков необходим портландцемент марок М400 и М500. Лучше всего, чтобы портландцемент соответствовал требованиям ГОСТа 10178-85. А вот алюминиевая пудра должна быть марок ПАП-1 или ПАП-2 — она и выполняет роль газообразователя. Иногда для тех же целей применяется специальная паста. Это может быть и суспензия, поскольку пылевидный алюминий не так удобен при замешивании раствора. Могут применяться и суспензии на его основе.

На чем основано действие алюминиевого порошка? Он вступает в реакцию с цементным или известковым раствором, обладающим свойствами щелочи, и в ходе этого химического процесса образуются соли (алюминаты) кальция и газообразный водород, обеспечивающий формирование пор.

Для производства газобетона очень важно сделать правильный расчет расхода по каждому компоненту исходного сырья. Существуют стандартные рекомендации для автоклавных газоблоков. Исходя из такой рецептуры, на весь объем смеси берут 50-70% цемента, 0,04-0,09% алюминиевого порошка и до 20-40% песка. Кроме того, понадобятся вода (0,25-0,8%) и известь (1-5%). Таким образом, для того чтобы получить 1 кубометр газобетона, нужно взять до 90 кг цемента, до 300 л воды, извести — 35 кг, песка — 375 кг, алюминиевого порошка — 0,5 кг. Но это количество может быть скорректировано уже в условиях конкретного производства в зависимости от качественных характеристик самого сырья.

Какое оборудование понадобится?

Технология изготовления газобетона относительно проста. Тем не менее кустарными методами здесь обойтись не получится. Нужно приобрести специальное оборудование, которое обычно заказывают в комплексе у производителя или его официального представителя, — это наиболее выгодный вариант. Это не одна какая-то установка, это целый автоматизированный мини-завод. Иногда производитель даже предоставляет услуги специалиста, который проконсультирует относительно монтажа такой линии, поможет ее наладить и подобрать оптимальный состав для смеси, используемой для такого оборудования.

Мини-завод по производству неавтоклавного газобетона

В линию входят различные устройства, и теоретически каждое из них можно купить по отдельности, если по каким-то причинам одно выйдет из строя. Речь идет о таких вещах, как формы и предназначенные для их транспортировки передвижные поддоны, устройства для резки готовых блоков, смесители для газобетона, дозаторы для сыпучих материалов и т.д. Но главное — это печь-автоклав, ведь речь идет именно о производстве автоклавных газоблоков, отличающихся наиболее высокими качественными характеристиками.

Оборудование для производства газобетона делится на несколько типов. Выбор конкретного варианта зависит от требуемой суточной производительности, от того, сколько работников планирует нанимать предприниматель, и как будут организованы смены. Возможны следующие варианты:

- Стационарные линии обладают суточной производительностью до 60 кубометров готовой продукции. Как правило, для них нужны складские и производственные помещения площадью не менее 500 м². Главной особенностью таких линий является то, что формы подъезжают к стационарно установленному смесителю и там заполняются раствором, после чего выполняются все остальные технологические этапы. Это очень простая технология, для того чтобы обслуживать такую линию, достаточно нанять одного дополнительного работника.

- Конвейерные линии нужны там, где требуется большая производительность — до 75-150 м³ в сутки. Здесь производство осуществляется более быстрыми темпами (конечно, сроки созревания изделия не меняются, от линии это не зависит). Однако конвейерные линии требуют больших по площади производственных помещений, а для их обслуживания понадобится не менее 8 человек, хотя большинство технологических процессов здесь происходит в автоматическом режиме.

- Мини-линии не могут похвастаться высокой производительностью, до 15 кубометров готовых блоков в сутки. Отличием от стационарных линий является то, что движется в них смеситель, а формы установлены стационарно. Главное преимущество — им не нужны большие производственные площади, достаточно 140-160 м², так что в качестве стартового варианта они пользуются популярностью.

В частном строительстве часто используют мобильные установки, которые нужны для самостоятельного изготовления газоблоков. Это окупается, причем по расчетам специалистов расходы на строительство снижаются примерно на 30%. Мобильные установки поставляются в комплекте с компрессором. Работают они даже от бытовой электросети.

Этапы производства

Газобетон бывает двух видов — автоклавный или неавтоклавный. Последний вариант стоит дешевле, хотя полученный материал и отличается более низкой прочностью. Тем не менее из-за того, что себестоимость его изготовления ниже (не нужно покупать автоклав, содержать его, платить дополнительно за энергию), он является довольно популярным вариантом, поэтому его стоит рассмотреть подробнее. Если предприниматель намерен выпускать неавтоклавный газобетон, технология производства для него должна сводиться к следующим основным этапам:

- Точная дозировка всех описанных выше компонентов, а затем тщательное их перемешивание. При наличии соответствующего оборудования этот этап отнимает не более 10 минут.

- Подготовленную массу с помощью специального оборудования выгружают в специальные формы (их заполняют только наполовину, поскольку смесь будет увеличиваться в объеме в процессе газообразования). Этот процесс будет протекать в течение 4-х часов. За это время смесь заполняет отведенный ей в форме объем, а иногда даже его ей бывает мало. Тогда через 2 часа излишки можно будет убрать.

- Процесс выдержки изделий занимает около 16 часов, и по истечении этого срока происходит их распалубка и перегрузка на поддоны, где они будут набирать так называемую отпускную прочность. Этот этап отнимает еще 2-3 дня. После этого изделия можно отправлять на склад, но продавать их еще рано, поскольку свою марочную прочность они наберут только на 28-е сутки.

Изготовление газобетонных блоков с применением автоклава на первых этапах практически ничем не отличается от описанной выше технологии. Сначала нужно отмерить необходимое количество всех компонентов (желательно, чтобы это было сделано с помощью дозаторов, это поможет повысить точность). Затем всю эту массу загружают в смеситель и тщательно перемешивают. Иногда специалисты для этих целей предлагают использовать бетономешалку. Затем вводят газообразователь — это происходит через 10-15 минут перемешивания исходных ингредиентов. Алюминиевый порошок в любом случае вступает в реакцию с раствором, для этого ему не нужно автоклавирование.

Полуфабрикат разливают по формам, выдерживают положенные 4-6 часов, после чего производится нарезка газоблоков. До набора прочности они должны полежать еще 10-18 часов.

Но самое важное — знать, как делают автоклавирование после всех описанных выше процедур. Сформированные блоки перегружают в специальную печь, в герметичную камеру, где при высокой температуре каждый блок обрабатывают насыщенным водяным паром. Давление при этом также должно быть высоким — до 12 кг/см².

Неавтоклавный бетон сушат в естественных условиях, но для автоклавных изделий этого не нужно. Тем не менее и их нужно держать около 28-30 суток на складе, где они будут набирать марочную прочность.

Мало знать, как делать газобетон, нужно еще суметь доставить его потребителю. Для этого газоблоки пакуют в специальную термоусадочную пленку и транспортируют на деревянных поддонах.

kamedom.ru

Неавтоклавный газобетон: состав и технология производства

Газобетон, как разновидность ячеистых бетонов, является популярным строительным материалом за счет своих существенных преимуществ. Подразделяется он на два вида: автоклавный и неавтоклавный. Применение второго вида газобетона позволяет использование его при монтаже монолитных сооружений. Неавтоклавный газобетон — относительно недорогой материал, применяемый для возведения несущих стен и перегородок.

Сферы использования

Неавтоклавные газобетоны применяются при возведении в малоэтажных зданиях и сооружениях несущих стен и перегородок. Применение неавтоклавного ячеистого бетона возможно при строительстве зданий и сооружений с большим количеством этажей в качестве наполнителя для каркасов стен из железобетона.

Использование газобетонов актуально при строительстве жилищных, промышленных и коммерческих построек. При строительстве малоэтажных зданий используется для наружных стен за счет своей самонесущей способности. Применяется ячеистый бетон с неавтоклавной технологией для армирования, теплоизоляции строительных элементов.

Вернуться к оглавлениюСостав

В неавтоклавном газобетоне имеются следующие составы:

- наполнители в виде чистого песка с включением золы, мела или гипса. Песок не должен содержать ил и глину;

- портландцементы;

- алюминиевая пудра для порообразования;

- хлорид кальция для ускорения процесса затвердевания, а также другие различные химические добавки, применяемые для регулировки газообразования и быстроты набора прочности;

- вода, преимущественно из поверхностных источников без содержания соли и мягкой жесткости.

Плюсы и минусы

Неавтоклавному газобетону присущи следующие преимущественные характеристики:

Неавтоклавный газобетон имеет следующие недостатки:

-

Недостатки газобетона.

Недостатки газобетона.прочность меньше, чем у автоклавного ячеистого бетона и зависит от пропорций цемента;

- происходит снижение свойств теплоизоляции при заполнении водой пористой структуры материала, что способствует применению гидроизоляции;

- существует риск приобрести некачественную продукцию у производителей, которые экономят на материалах и технологии изготовления;

- происходит постепенное разрушение ячеистого бетона в результате механических нагрузок, что обязывает использование армопоясов в местах с наибольшей нагрузкой;

- усадка газобетона относительно большая и обязывает оттягивать с окончательными отделками поверхности;

- отсутствует возможность в эксплуатации блоков сразу после их изготовления.

Технология производства

Технология изготовления неавтоклавного газобетона состоит из следующих этапов:

- подготовка к заливке форм;

- заливка раствора;

- резка на блоки;

- выдержка раствора до набора его прочностных характеристик;

- сортировка и упаковка продукции.

Подготовка и заливка смеси

Начинают изготовление ячеистого бетона с подготовки компонентов смеси. Для этого берут цемент, известь, газообразователи, гипс и при необходимости специальные добавки для ускорения процесса застывания и увеличения прочности материала. Все компоненты в нужных пропорциях погружают в автоматизированный смеситель, в котором происходит перемешивание цемента, извести и остальных ингредиентов до консистенции, напоминающей сметану.

Перемешивание компонентов продукции происходит по заданной программе. Готовый раствор разливают в емкости наполовину, где и происходит образование пористой структуры газобетонных изделий, и оставляют затвердевать в естественных условиях. Такой способ изготовления существенно сокращает затраты на электроэнергию и транспортные услуги.

Вернуться к оглавлениюРезка материала на блоки

Резка газобетона возможна на различные формы.

Резка газобетона возможна на различные формы.После заливки раствора выжидают полтора часа, при необходимости два часа, до приобретения его прочностных характеристик. Как только раствор приобрел распалубочную прочность, приступают к резке материала на плиты, блоки или панели.

Разрезают массив газобетона на различные формы и геометрические размеры. При небольших объемах работ применяют ручное оборудование, при больших – механическое, в виде электрических инструментов. Если отсутствует возможность приобретения специального инструмента для резки, изготавливают собственноручно ножовку, однако срок службы ее невелик. Профессиональные инструменты для резки – это рубанок, резец и штроборез.

Вернуться к оглавлениюВыдержка

После заливки емкости раствором срезают образовавшиеся верхушки с помощью металлической струны. После этого оставляют газобетонные блоки для выдержки на протяжении двенадцати часов. Оставляют заполненные емкости в помещении или на площадке с предусмотренным накрытием. Важно обеспечить защиту от проникновения прямых солнечных лучей и перегрева залитого раствора. Попадание атмосферных осадков на застывающую массу также нежелательно.

По окончании выдержки блоки извлекают и оставляют досыхать еще на несколько часов. Такая необходимость обусловлена набором прочности, нужной для их складирования. Газобетон достигнет максимальной прочности спустя двадцать восемь дней.

Вернуться к оглавлениюСортировка и упаковка

Перевозка газобетона.

Перевозка газобетона.Сортируют газоблоки тремя способами, с помощью которых получают продукцию нужного типоразмера:

- формовка и сушка в емкостях кассетного типа;

- заливка раствора в емкости особой конструкции;

- заливка раствора в металлические емкости без внутренних перегородок.

Упаковку изделий осуществляют после окончательного затвердевания газоблоков. Укладывают их на поддоны и упаковывают с помощью термопленок, после чего перемещают на склад.

Вернуться к оглавлениюВывод

Усовершенствование неавтоклавного газобетона происходит постоянно и благодаря этому его применение становится целесообразней, чем использование автоклавного. Но перед выбором строительного материала и его технологического изготовления, важно обратить внимание на преимущества и недостатки газобетонов. Ведь при необходимости использования материала с высокими прочностными характеристиками, к сожалению, неавтоклавный ячеистый бетон не годится. Зато он отлично подойдет для быстрого возведения малоэтажных построек.

kladembeton.ru

Газобетон неавтоклавный — состав и производство

Неавтоклавный газобетон

Выбор строительного материала для стен является наиболее сложным, ведь от этого зависит не только скорость строительства, но и в будущем — долговечность конструкции, ее прочность и комфортность пребывания. Газобетон неавтоклавный уже давно не является новинкой на рынке, производится он на протяжении длительного времени и, не смотря на появление более современных изделий, по-прежнему, не теряет популярность.

Содержание статьи

Обзор основных качеств материала

Рассмотрим основные свойства и качество газобетонного блока неавтоклавного твердения, опираясь на требования ГОСТ, СНиП и результаты испытаний продукции. Проанализируем технологию производства и выясним: будет ли правильным выбор данных изделий в качестве основного материала для возведения стен.

Что такое газоблок неавтоклавного твердения и его сфера применения

Неавтоклавный блок сделан из того же вспененного бетона, но при условии естественного твердения.

Сфера применения у него достаточно широкая:

- Изделия используют при малоэтажном строительстве для возведения несущих стен и перегородок;

- Также применяют в качестве заполнителя каркаса из железобетона при формировании высотных зданий;

- Использование неавтоклавного газобетона актуально при теплоизоляции и армировании.

Возведение стены из неавтоклавного газобетона, фото

Состав газобетона неавтоклавного характеризуется наличием следующих компонентов:

- Цемент;

- Песок;

- Гипс, зола или мел;

- Вода;

- Алюминиевая пудра в качестве порообразователя;

- Химические добавки, ускоряющие процессы газообразования и твердения.

Алюминиевая пудра

Газобетон, в зависимости от плотности, различают:

- Теплоизоляционный;

- Теплоизоляционно-конструкционный;

- Конструкционный.

Рассмотрим, как плотность блока влияет на его основные показатели.

Кварцевый песок

Таблица 1. Характеристики неавтоклавного газобетона в зависимости от плотности:

| Наименование показателя | Значение для неавтоклавного теплоизоляционного газобетона | Значение для неавтоклавного конструкционного газобетона |

| Теплопроводность ккал/м. ч. Гр. | 0,07-0,16 | 0,17-0,33 |

| Паропроницаемость | — | 0,16-0,25 |

| Водопоглощение | — | 8,5-9 % |

| Усадка | — | 0,033 % |

| Прочность на сжатие кг/см2 | 10-29 | 30-70 |

| Огнестойкость | ||

| Масса в сухом состоянии кг/м3 | 350-590 | 600-1600 |

Преимущества и недостатки строений, возведенных из неавтоклавного газобетона

К преимуществам неавтоклавного газобетона можно отнести:

- Малый вес изделий, в сочетании в достаточно неплохим показателем прочности.

- Низкий коэффициент теплопроводности, способен гарантировать высокий уровень сохранения температуры в здании.

- Простота в обработке, облегчит задачу возведения стен, и повысит скорость строительства. Изделия легко поддаются резке любым пригодным для этого инструментом. Дом из неавтоклавного газобетона, под силу построить практически каждому.

- Материал экологически чистый, не горит и обладает устойчивостью к биологическому воздействию.

- Еще одним достоинством является возможность изготовления блока своими руками. Технология производства достаточна проста и не требует приобретения дорогостоящего оборудования.

- Показатели значений паропроницаемости и звукоизоляции, также находятся на должном уровне.

- Морозостойкость достигает 50-70 циклов, что, несомненно, неплохой результат.

Относительно невысокая цена на продукцию. Данный факт также можно отнести к плюсам изделий.

Неавтоклавный газобетон

Отрицательные стороны представлены также в немалом количестве, их гораздо больше, нежели у автоклавного газобетона и сводятся они к следующему:

- Материал достаточно хрупкий, и крошится от механических воздействий

- Требуемая толщина стены – от 65 см, что не позволит сэкономить на строительстве, а, скорее, наоборот (блоки придется укладывать в два ряда).

- Повышенный уровень усадки, составляющий от 1 до 2-х мм. Следствием может стать нарушение не только внешних характеристик, но и эксплуатационных качеств здания и свойств материала.

- Широкое распространение мелких кустарных производств, также следует отнести к минусам. В связи с этим, шансы на приобретение некачественной продукции значительно возрастают.

- Наличие геометрических отклонений в силу несовершенства оборудования и влияния человеческого фактора во время изготовления.

Обратите внимание! Вышеуказанный факт может существенно отразиться на расходе клеевого состава при укладке блока и скорости строительства в целом

Высокий уровень влагопоглощения губительно сказывается на изделиях, разрушая их структуру и снижая показатели качества свойств.

Усложненность отделки, в основном, за счет вышеуказанного недостатка и пониженной адгезии основания стены из газобетона с отделочными материалами. В результате, у строителей возникают дополнительные расходы, например, на составы грунтовки, специализированные дорогостоящие смеси, армирование.

Сравнение изделий с другими, схожими по свойствам, материалами

Автоклавный газобетон – особенный материал, однако во многом он имеет сходства с другими изделиями, предназначенными для возведения стен. Рассмотрим подробнее при помощи таблицы.

Таблица 2. Сравнение неавтоклавного газобетона:

| Наименование материала | Теплопроводность | Морозостойкость, циклов | Усадка | Прочность | Водополощение | Толщина стены (минимальная) |

| Газобетонные блоки неавтоклавные | До 0,2 | 35-75 | 1-2 мм/м2 | 25-45 | До 20% | 0,6 метра |

| Пенобетон | 0,14-0,22 | От 35 | 0,4 мм/м2 | 15-25 | 10-16% | Минимум – 0,6 м |

| Кирпич | 0,5 | 100 | 6-13% | 100-200 | 12-15 % | Минимум 1,2 м |

| Полистиролбетон | 0,1-0,2 | От 35 | 0,33 мм/м2 | 20-30 | 10-15% | От 0,5 м |

| Керамзитобетон | 0,4-0,8 | От 50 | 0,3-0,5 мм/м2 | 25-35 | 10-15% | От 0,5 м |

| Дерево | 0,14 | От 30 | Около 10% | — | 20-25% | Минимум – 0,5 м |

Внешнее отличие газобетона от других стеновых материалов

Отличительные особенности неавтоклавного газобетона от блоков автоклавного твердения

Автоклавный газобетон и неавтоклавный: отличия

А теперь давайте разберемся: в чем же заключается отличие автоклавного газобетона от неавтоклавного?

Одним из основных является, разумеется, сам способ твердения. Дело в том, что два этих типа блока подвергаются сушке при различных условиях, что, как следствие, влияет на числовой показатель свойств и характеристик.

Газобетон синтезного метода твердения, на последнем этапе производства помещают в автоклав, где он находится под воздействием высокой температуры и давления. В свою очередь, неавтоклавный газобетон твердеет при естественных условиях.

Следствием данного различия и некоторых нюансов производства, является несовпадение многих показателей, однако частично свойства все же схожи:

- Морозостойкость автоклавного бетона может достигать 100, а иногда и 150 циклов, в тоже время неавтоклав, таким высоким значение похвастаться не может — максимальный, обещанный производителями, порог достигает 70 циклов замораживания и оттаивания.

- Газобетон гидратационного твердения (неавтоклавного) больше подвержен усадке. Следствием этого, может стать появление трещин на кладке и поверхности, покрытой штукатуркой. Процесс этот объясним особой обработкой автоклава, во время которой он начинает набирать прочность прямо на стадии изготовления.

- В числовом выражении, усадка неавтоклавного газобетона составляет до 1,5 мм/м2, а автоклавного всего 0,3 мм.

- Коэффициент теплопроводности хорош у обоих типов. Однако толщина стены при одинаковых показателях двух блоков будет разной и отличаться примерно на 20-25 см, не в пользу неавтоклавного изделия.

- Звукоизоляционные характеристики также схожи, как и способность к паропроницанию.

- Оба материала могут стойко противостоять огню, и находиться под воздействием разрушительно воздействия высокой температуры до 2-х часов.

- Также, являясь изделиями экологически чистыми, они не наносят никакого вреда окружающей среде.

- Стоит обратить внимание на то, что геометрия автоклавного блока значительно выигрывает. Максимально допустимые отклонения, в соответствии с ГОСТ, не должны превышать 3 мм по длине, 2 – по ширине и 1 мм – по высоте. У неавтоклавного блока, данные показатели достигают в числовом выражении следующих значений: 5 мм – по длине, 4 мм – по ширине и 2 – по высоте.

В следствие этого, толщина кладочного слоя раствора или клея будет отличаться, как и скорость строительства.

- Изделия имеют и внешние отличия, основное из которых заключается в цвете: блок гидратационного твердения – серый, а автоклав – белый.

- Одним из важнейших различий, является прочностная характеристика. При плотности блока равной Д500, марка автоклавного газобетона, по требованию ГОСТ, должна соответствовать показателю 3,5. У неавтоклава это значение едва достигает половины.

- Завершим сравнение указанием на факт различия в основном вяжущем компоненте: для неавтоклавного газобетона это всегда – цемент, а путем автоклавирования получают известь содержащие газосиликатные блоки.

Требования технической документации к последнему, разумеется, ниже. И это касается не только прочности, но и других качеств. А теперь, для наглядности, проанализируем вышеперечисленные свойства в виде таблицы:

Таблица 3. Сравнение: автоклавный газобетон и неавтоклавный газобетон:

| Наименование свойства | Значение у автоклава | Значение у неавтоклава |

| Морозостойкость, циклов | 50-100 (иногда до 150) | 25-75 |

| Теплопроводность | 0,1-0,14 | До 0,12 |

| Усадка | 0,3 мм/м2 | 1-2 мм/ м2 |

| Толщина стена | Минимум 40 см | Минимум 65 см |

| Защитная отделка | Нуждается | нуждается |

| Марка прочности | 1,5-3,5 | 1-2,5 |

| Стоимость за м3 | Дороже | Дешевле автоклавного газобетона |

| Выбор среди ведущих производителей | Достаточно широк | Не так распространен, более характерен для кустарногои домашнего производства |

| Сложность производства | При наличии автоматизированной линии или конвейера, сложностей не возникает, участие человека минимизировано | Процесс отнимает немало времени, нуждается в трудозатратах |

Проанализировав вышеуказанное, наверняка, становится риторическим вопрос: что лучше автоклавный или неавтоклавный газобетон.

Анализ технологического процесса

Теперь рассмотрим, что представляет собой производственная технология неавтоклавного газобетона? Какие материалы и оборудование используются при изготовлении, и как влияют технологически верные пропорции сырья на конечный результат качества изделий.

Необходимое оборудование и материалы

Сразу стоит обратить внимание на то, что изготовление неавтоклавного газобетона, не смотря на большую популярность автоклавного, по-прежнему, производится на некоторых предприятиях. Соответственно, набор оборудования для домашнего использования и для заводского, будет разниться.

Для полноценного производства понадобится наличие следующих машин и станков:

- Газобетоносмеситель;

- Форма для блока;

- Станок для резки блочного массива;

- Ручной дозатор;

- Мерная емкость;

- Поддоны для блоков.

При объемном производстве, могут понадобиться также средства транспортировки. Рецептура на неавтоклавный газобетон содержит перечень определенного набора материалов.

Содержание его следующее:

- Вода — она должна соответствовать ГОСТ 23732-79 «Вода для бетонов и растворов». Обычно используется простая водопроводная.

- Цемент, соответствующий требованию ГОСТ 10178-85. Марка должна быть не менее 400

- Требования к песку определены ГОСТ 8736-93. В большинстве случаев используют кварцевый.

- Наполнители могут быть следующими: мука известковая ГОСТ 26826-86, мука доломитовая ГОСТ 14050-93, золошлаковая смесь ГОСТ 25592-91, зола с тепловых станций ГОСТ 25818-91, шлакигранулированные ГОСТ 3476-74 ,минеральный порошок ГОСТ Р 52129-2003.

- Газообразователь – алюминиевая пудра ГОСТ 5494-95.

- Применяются также поверхностно-активные вещества в виде: стирального порошка, сульфонола или обычного хозяйственного мыла.

- Для ускорения твердения и порообразования, применяют каустическую соду, или едкий натриевые, схожие по свойствам, добавки.

Мука известковая

Поэтапное описание хода работ при изготовлении

Классическая технология производства газобетона неавтоклавного содержит в себе следующие этапы:

- Первым делом производится подготовка форм: смазка их специализированной эмульсией для облегчения выемки изделий. Замешивается раствор в соответствии со всеми требованиями к пропорциям.

- Готовая смесь заливается в формы и выстаивается.

- Далее осуществляют удаление излишков и резку блочного массива.

- Блоки выдерживают до состояния, пригодного для распалубки, после чего изделия перемещают на деревянные поддоны.

Теперь рассмотрим подробно каждый из этапов при помощи таблицы.

Таблица 4. Производство газобетона неавтоклавного: поэтапная инструкция процесса изготовления.

| Подача цемента | Осуществляется в дозирующий бункер вручную. Доза цемента контролируется при помощи датчиков. По достижению нужного количества, бункер опрокидывается и цемент попадает в скиповый подъемник, а точнее в его банку. |

| Подача песка | Происходит по аналогии с цементом |

| Подача воды | Жидкость нагревается до 40 градусов и отправляется в промежуточный дозатор. Он содержит достаточно широкую горловину, которая позволяет быстро переливаться воде в основной смеситель для смешивания с остальными компонентами. |

| Добавление порообразователя | Чаще всего используют алюминиевую пудру. Дозирование производят при помощи мерного сосуда. |

| Смешивание компонентов | Первой в смеситель попадает вода. Предварительно его включают для образования воронки. Следом, туда отправляются сыпучие ингредиенты, а последними – химические добавки. После смешивания, смеситель передвигается ближе к формам. |

| Заливка в форму | Полученным раствором заполняют форму для блоков |

| Газообразование и первый этап твердения | Смесь выдерживают в форме до окончания процесса своеобразного брожения. После его завершения раствор начинает набирать прочность. |

| Корректировка и резка | По истечении нескольких часов, излишки раствора удаляются, а массив разрезается на блоки. Для этого используют ручной резательный аппарат, погрешность которого составляет 3 мм, гост неавтоклавного газобетона это позволяет. |

| Заключительный этап | Изделия накрывают теплоизоляционным материалом, и выжидают 6-8 часов. После этого, блоки перемещаются на деревянные поддоны, где остаются набирать техническую прочность в течение еще как минимум 3-х суток – летом и 7-ми – зимой. |

Обратите внимание! При домашнем производстве порядок работ остается тем же. Взвешивание компонентов производят вручную при помощи весов, а раствор разливают в формы определенного размера, после извлечения из которых, получается готовый блок. То есть резательный аппарат, с целью снижения затрат, не используется.

Видео в этой статье расскажет о процессе производства более подробно.

Основные итоги

Неавтоклавный газобетон достаточно популярный материал в строительной сфере. Однако при этом, по некоторым показателям, он значительно уступает газобетону синтезного твердения. В первую очередь, это заключается в более низком уровне морозостойкости, прочности и повышенной способности к усадке.

Производство данных изделий не вызывает значительных трудностей. Но при домашнем изготовлении процесс выпуска требует особой внимательности и отчасти — опыта. Так как неисполнение технологии и неправильное дозирование компонентов, может привести к отрицательным последствиям, в первую очередь, в отношении характеристик изделия и свойств.

Газобетон автоклавный и неавтоклавный имеют некоторые отличия. Это обосновано различным способом твердения и составом компонентов. Проанализировав основные свойства данных видов блока, сложно не согласиться с рекомендациями специалистов, советующими отдавать предпочтение именно автоклавным изделиям.

beton-house.com

Состав газобетона: компоненты и технология производства

Газобетон является пористым материалом и относится к ячеистым бетонам, делится на автоклавный и неавтоклавный. Различия в плане состава между ними незначительны, но в процессе производства разница существенна.

Компоненты газобетона:

- Портландцемент высокой марки (35%).

- Песок очень мелкой фракции (35%).

- Измельченная известь (1%).

- Алюминиевая пудра (0.05%).

- Вода (28%).

Чем лучше измельчены все компоненты, тем прочнее получается газобетон.

Сама технология изготовления газобетона заключается в смешивании наполнителей (цемента и песка) с газообразующими добавками (известь и алюминиевая пудра). После их перемешивания, между алюминиевой пудрой и известью начинается химическая реакция с выделением газа – водорода. Именно этот газ и создает в газобетоне поры, которые обеспечивают хорошую теплоизоляцию и легкий вес.

Меняя количество газообразующих добавок, можно добиться различной плотности газобетона, то есть, чем больше газа в бетоне, тем он легче, соответственно, меньше его плотность и прочность. На рынке стройматериалов можно найти газобетон плотностью от D150 до D700.

Газобетон хорош тем, что поры в его составе распределены очень равномерно, что обеспечивает одинаковую прочность и теплопроводность по всей толщине блоков.

После процесса газообразования и первичного схватывания смеси, общий массив разрезается струной на отдельные блоки нужной толщины. Далее газоблоки набирают прочность.

Что такое автоклавирование газобетона

Если мы говорим про автоклавный газобетон, то он обязательно проходит процесс автоклавирования. Автоклавами называют большие емкости, в которых создается высокая температура (160-180 С) и давление насыщенного водяного пара.

Процесс автоклавирования длится около 12 часов, и его задача заключается в быстром наборе прочности газобетона. Обычный тяжелый бетон набирает 70% своей марочной прочности примерно через месяц, но если увеличить температуру до 180 градусов, то прочность наберется в 100 раз быстрее.

Это решает сразу несколько проблем: усадка блоков отсутствует, не требуется время для набора прочности газобетона. Далее газобетон упаковывают в защитную пленку и развозят заказчикам.

Свежий автоклавный газобетон является очень влажным, воды в нем около 30-40%. Из-за влаги, его плотность значительно выше заявленной. По этому, перед отделочными работами, выложенная газобетонная стена должна просохнуть хотя бы два сезона.

Автоклавный газобетон имеет более высокую прочность, в отличии от неавтоклавного.

В научной терминологии, автоклавный газобетон называют тоберморитом – искусственным пористым камнем. Так как камни являются минералами, то они абсолютно экологичны. Газобетон не выделяет никаких вредных веществ, и не является радиоактивным.

Отличия газобетона и пенобетона

В плане наполнителей эти ячеистые бетоны похожи, отличие в газообразующих добавках. Если в газобетоне пузыри образуются из-за выделяющихся пузырей газа, то в пенобетоне из-за пены, которую добавляют в смесь отдельно. Проблемой пенобетона может быть его неоднородность, то есть, в одном месте пузырей будет больше, а в другой – меньше.

Процесс изготовления пенобетона намного проще, из-за чего его производством занимаются в гаражных условиях. Доверие к качеству заводского автоклавного газобетона и его составу намного выше. Прочность и геометрия автоклавного газобетона лучше, чем у пенобетона.

Из чего состоит газобетон(видео)

stroy-gazobeton.ru

Нарезка на блоки. Смеси дают немного затвердеть в форме, по технологии 2,5 часа, а когда извлекают, то она все еще достаточно мягкая. Резка на блоки нужного размера происходит на автоматизированной линии специальной струной.

Нарезка на блоки. Смеси дают немного затвердеть в форме, по технологии 2,5 часа, а когда извлекают, то она все еще достаточно мягкая. Резка на блоки нужного размера происходит на автоматизированной линии специальной струной.

Недостатки газобетона.

Недостатки газобетона.