Укладка бруса «в стык». | Три параллельные, синие линии

Многие, кто строит и строил своими руками, перед возведением стен ломали голову, какой вид перевязки углов использовать. Кто-то отталкивался от надёжности, кто-то от скорости укладки, но мало кто рассматривал вариант укладки «в стык» (фото). Аргументов этому масса, ненадёжность соединения один из них. Яко бы такой сруб «расползается» по углам. Может быть.. Но вот вам мой рассказ.

В 2010 году приобрёли мы с женой участок и стали ставить дом. Сам я рубил «в косую лапу». А буквально за забором ставили дом соседу. Ставили его два мужика, один из которых ставил срубы очень давно. Ну так вот. Подходит ко мне как-то другой сосед, познакомились и он говорит показывая на соседский сруб: — Во , ребята лепят горбатого, быстро и как попало». Расстояние между домами метров 30, погода безветренная, сказал он это нарочито громко. С соседнего сруба поворачивается тот что постарше и говорит: -«Ну подойди, научи». Мой новый знакомый отправился «учить», а я занялся своими делами. Через пару минут услышав жаркий спор на повышенных тонах пошёл учиться и я.

Мой новый знакомый отправился «учить», а я занялся своими делами. Через пару минут услышав жаркий спор на повышенных тонах пошёл учиться и я.

Не буду передавать суть спора — это не интересно. Интерес вызвало дальнейшее общение с соседскими строителями. «Так ведь не получится крепко» — говорю — » Не даром лапу придумали». Он мне — «Да у меня не хуже получается» , а сам улыбается, так, хитро. «Расскажи» — говорю. Он — «Залазь, смотри». Залезаю на сруб, смотрю угол, каждый угол прошит нагелем (стена соответственно). Он мне -«Понял?» Я — «Понять то понял, на сколько это надёжно?» Далее с его слов.

» Строили мы дом лет пятнадцать назад, таким же макаром как и ты. Рядом дед собирал сруб так как мы сейчас. Мы тоже тогда спорить с ним стали, что это не надёжно. Дед тот нами особо не спорил. А когда собрал «колодец» подошёл и говорит: — » Вот теперь могу поспорить с вами на что хотите»… Поспорили на нормальные деньги (не помню сейчас сколько точно, но деньги хорошие были). Решено было испытывать таким методом. Засверлились между брусьев что бы просунуть трос, зацепили за УАЗик и дёргали. Трос взяли 12-й, решили что достаточно. Дёргали сами, на четвёртом-пятом рывке трос лопнул, брус ни с места, спор проигран… Ради смеха предложили деду взять трос потолще и тягач получше, на что дед сказал что с дури можно и *** поломать.» Такая вот история.

Решено было испытывать таким методом. Засверлились между брусьев что бы просунуть трос, зацепили за УАЗик и дёргали. Трос взяли 12-й, решили что достаточно. Дёргали сами, на четвёртом-пятом рывке трос лопнул, брус ни с места, спор проигран… Ради смеха предложили деду взять трос потолще и тягач получше, на что дед сказал что с дури можно и *** поломать.» Такая вот история.

Теперь, вот, собираюсь пристройку делать и думаю — а может ну её, эту лапу…

Интересно было бы послушать людей опытных. Которые прошли всё в стройках, у кого есть опыт сравнения. Да и другим будет полезно это потом почитать.

Извините, название канала изменено для уникализации, так как каналов с предыдущим названием кучка…

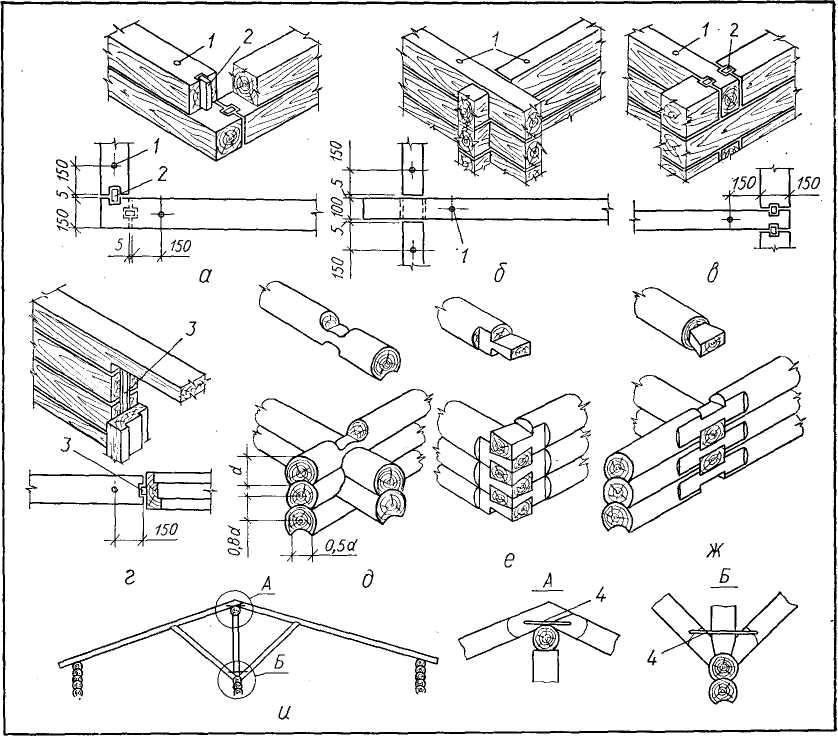

Виды соединения бруса в углах

На первый взгляд кажется, что технологии возведения дома из профилированного бруса или цельного бревна уже давно устоялись и ничего нового в этом направлении уже не придумать. Но стоит отметить, что с течением времени, устоявшиеся методики сборки все же претерпевают существенные изменения. Вот, например, классический способ углового соединения деревянного сруба, так называемое соединение «в чашку», благодаря появлению современного инструмента преобразовалось в более технологичное соединение «в лапу», однако, и такое соединение оказалось не без изъянов. На смену ему уже пришла новая схема, получившая название «в теплый угол».

Но стоит отметить, что с течением времени, устоявшиеся методики сборки все же претерпевают существенные изменения. Вот, например, классический способ углового соединения деревянного сруба, так называемое соединение «в чашку», благодаря появлению современного инструмента преобразовалось в более технологичное соединение «в лапу», однако, и такое соединение оказалось не без изъянов. На смену ему уже пришла новая схема, получившая название «в теплый угол».

Сборка углового соединения является наиболее ответственным этапом в процессе сборки деревянного сруба, кроме того он и наиболее трудозатратен. От того насколько качественно будет собран угол зависят практически все эксплуатационные характеристики дома, это и срок службы и подверженность короблению и деформации стен, а самое главное насколько теплым будет дом.

Каждый из нас на своем опыте убеждался, что в первую очередь зимой промерзают углы, а если такое случается, то бороться с этой проблемой достаточно сложно. Лучше всего об этом позаботиться на этапе строительства. Существует несколько способов добиться хороших результатов.

Существует несколько способов добиться хороших результатов.

Характеристики, которыми обладает

качественное угловое соединение:

Тут все достаточно просто прочность, герметичность, эстетичность, технологичность и экономичность, вот те характеристики, что в первую очередь приходят нам на ум, но наиболее нам интересны:

Прочность. Известно, что брус фиксируется под давлением своего веса, а также давлением перекрытий и тяжестью кровли. Но, подобные соединения должны быть устойчивы к возможным изменениям линейных размеров бруса, а дерево, как известно подвержено деформации, возникающей при колебаниях атмосферной влажности и температуры воздуха. Уменьшить данный эффект возможно использованием бруса, предварительно просушенного до 18-25%, в отличие от материала естественной влажности, он будет создавать минимум проблем, как в процессе строительства, так и во время эксплуатации.

Герметичность. Одно из основных условий, для того мы и строим дом, что бы оградить себя от внешней среды, гуляющие сквозняки мало кому доставят удовольствие.

Виды соединения бруса в углах

При строительстве дома из бруса все виды угловых соединений можно разделить на два вида:

- Угол с остатком.

- Угол без остатка

Угол с остатком

Такое соединение может иметь различные названия: «в чашку», «в обло» или угол с перерубами. Что же именно представляет собой угол с остатком, — при строительстве сруба соединения формируют таким образом, что края бревен выходят за пределы стены. Стыковка же происходит за счет пазов – одно-, двух- либо четырехсторонних. В первом варианте сверху бруса делается надпил по ширине, который соответствует поперечному сечению верхнего сегмента. А при рубке двухстороннего паза такие же надпилы делаются, и сверху, и снизу, и по ширине, а равны они четверти от высоты пиломатериала.

Для увеличения прочности строения применяют четырёхстороннее соединение. В данном случае надпилы делаются с четырех сторон. Укладка бруса такой формы очень удобна, венцы в данном варианте располагаются друг над другом поперечно. Для того, чтобы обеспечить дополнительную герметичность угол наполняют утеплителем между венцами – это, как правило, льняная пакля или джутовый утеплитель.

Основные положительные качества углового соединения бруса с остатком:

Оно обладает высокой степенью надежности и не нуждается в дополнительной фиксации. При этом венцы, расположенные сверху надежно удерживают нижние путем давления собственной массой. Смещение любых элементов стен в данном случае становится невозможным, даже при сейсмических колебаниях.

Этот вариант соединения очень технологичен, готовить пазы на брусе возможно заранее в производственных условиях, а затем компактно собрать на объекте словно конструктор.

Основные минусы сборки углов сруба с перерубами:

- В результате усыхания и усадки бруса после сборки могут появиться щели в угловом соединении, в данном случае паз может промерзнуть и продуваться.

Организовать герметичность и утепление при этом почти не представляется возможным.

Организовать герметичность и утепление при этом почти не представляется возможным. - Происходит очевидный перерасход используемого материала, так как бревна, как правило, должны быть значительно длиннее самого строения.

- И конечно же, выпирающие торцы существенно мешают внешней отделке дома

- Торцы трескаются и требуют специальной обработки

Угол без остатка

При таком типе строительства дома используемые детали обрезаются точно в необходимый размер. Важно отметить, что стыковка в угловых частях производится таким образом, чтобы торцы располагались в одной плоскости. Такое строение получается более аккуратным и эстетичным. Применяется несколько способов соединения бруса в таких углах сруба. Но, как правило, лишь некоторые подходят для строительства жилых помещений.

«Встык»

Детали при данном способе укладываются стык в стык. Для соединения используется специально приспособленный для крепления элемент или же винтовая шпилька.

«В полдерева»

Такой способ может значительно уберечь помещение от сквозняков, но все же данных характеристик недостаточно для постройки теплого жилища. Данный метод отлично показывает себя для строения дачных или легких садовых домиков.

«В лапу»

Проявляет себя как более модифицированный вариант предыдущего строения. Данный метод принято считать упрощенным вариантом классического способа углового соединения. В старые времена в лапу рубили из скобленого бревна. Данный способ подходит исключительно для первого венца и верхней обвязки, но ни в коем случае не годится для возведения стен, потому как обладает сквозной щелью.

В старые времена в лапу рубили из скобленого бревна. Данный способ подходит исключительно для первого венца и верхней обвязки, но ни в коем случае не годится для возведения стен, потому как обладает сквозной щелью.

«Ласточкин хвост»

Данный вид стыковки годится для бревна и бруса. Из-за специальной формы запила после насыщения дерева влажностью или же наоборот в процессе его усыхания детали соединения не меняет свою первоначальную форму, благодаря чему сохраняется защита жилых комнат от проникания холода. Чтобы ликвидировать щели их заделывают при помощи утеплителя, а затем обшивают снаружи.

«Теплый угол»

Недостатки, которые описаны в способах, приведенных выше совершенно отсутствуют при сборке «в теплый угол». Данное соединение более остальных подходит для профилированного бруса. На конце бруса вырезается специальный профиль, при соединении он полностью исключает возможность продувания углов. Для достижения совершенно плотного сопряжения, вырубается специальный паз.

Данный вид соединения, который также именуют как «коренной шип» сохраняет стены от смещений, и обеспечивает непревзойденную защиту от ветра.

При данном типе сборки щели также требуют заделки при помощи утеплителя, а затем обшивки угла снаружи.

Если запланировано строительство не просто хозяйственной постройки, а именно помещения для постоянного проживания – следует выбрать наиболее подходящие для этого типы соединений углов – «теплый угол» или «ласточкин хвост». Второй вариант потребует от исполнителей определенного мастерства, поэтому необходимо учитывать, что сборка в «ласточкин хвост» может потребовать дополнительных финансовых расходов.

Соединение профилированного бруса на углах – статьи компании «Терем ВК»

СОДЕРЖАНИЕ

Важный этап при строительстве дома из дерева — обеспечение надежных угловых стыков профилированного бруса. Только при строгом соблюдении технологии удается получить прочные углы. Последовательность выполнения, а также преимущества и недостатки разных способов приводятся в статье.

Только при строгом соблюдении технологии удается получить прочные углы. Последовательность выполнения, а также преимущества и недостатки разных способов приводятся в статье.

Виды замковых соединений

Надежность деревянного сруба, как и продолжительность его эксплуатации, зависят от качества выполнения стыковок, которые должны:

- обладать высокой прочностью, выдерживать вес древесины, перекрытия и кровли;

- характеризоваться устойчивостью против температурных и влажностных колебаний;

- обеспечивать хорошую плотность с целью предотвращения сквозняков в помещении.

Конструктивные решения узлов бывают следующих видов:

- Т-образное соединение (в лапу). Элементарен в исполнении, представляет собой сопряжение стены с простенком. На торцах брусьев выпиливаются горизонтальные шипы, имеющие форму трапеции. Стыки дополнительно утепляются паклей, мхом, льноджутовым полотном или пенными/силиконовыми герметиками.

- Соединение встык. Укладка ведется в шахматном порядке, скрепление производится нагелями, скобами или накладками. Ключ к качеству такой сборки — хорошо просушенные (с уровнем влажности древесины до 20%) пиломатериалы, предварительно обработанные антисептиком.

- Соединение с остатком. Брусья проходят сквозь узловое сопряжение и выходят за границы стен. Базовая жесткость конструкции обеспечивается без дополнительной фиксации. Экстерьер сруба выдерживается в традициях русского зодчества.

- Соединение без остатка. Брусья ограничены пределами стен.

Варианты стыковки с остатком

Сопряжение бруса, при котором предусматривается запас по длине, востребовано благодаря хорошей герметичности и прочности такой конструкции. Нижние элементы удерживаются от смещения благодаря большой массе верхних венцов. Чтобы соединить пиломатериалы с остатком, выполняется замковый паз:

- Односторонний.

При этом варианте брусья соединяются между собой в перпендикулярной плоскости благодаря пазам на полтолщины изделий. Обеспечивается фиксация профилированных материалов в одном направлении, поэтому для усиления угла конструкцию можно дополнительно закрепить нагелями.

При этом варианте брусья соединяются между собой в перпендикулярной плоскости благодаря пазам на полтолщины изделий. Обеспечивается фиксация профилированных материалов в одном направлении, поэтому для усиления угла конструкцию можно дополнительно закрепить нагелями. - С двусторонней выборкой на четверть толщины бруса. Этот способ позволяет обеспечить надежное соединение профилированных изделий в двух направлениях. Гарантируется монолитность при температурных и влажностных перепадах.

- Четырехсторонний. Позволяет повысить надежность и прочность углов, но существенно усложняется подготовка материала. Выборка сложной асимметрии выполняется на специальных станках.

Углы без остатка

Преимущество метода в экономии стройматериалов, при этом незначительно ухудшается герметичность и надежность угловых стыковок. Самый простой метод монтировать стройматериалы с квадратным сечением встык. Дополнительная обработка древесины не требуется, так как брусья укладываются друг на друга в шахматном порядке и фиксируются нагелями или стальными скобами. Недостатки — отсутствует высокая плотность и неизбежна деформация при использовании влажного материала. Более надежные способы:

Недостатки — отсутствует высокая плотность и неизбежна деформация при использовании влажного материала. Более надежные способы:

- Использование шпонок. На торце и боковой поверхности пиломатериалов делаются пазы для установки стандартной шпонки с прямоугольным сечением. Глубина отверстий — 0,2–0,3% от толщины бруса. С целью обеспечения прочности соединения в двух направлениях применяется специальная шпонка — «ласточкин хвост». Форма хвоста ласточки помогает прочнее зафиксировать брусья, однако требует точного расчета при выборке пазов и подготовке шпонки.

- Спиливание концов на полтолщины. Получаемый шип по длине должен быть равен ширине. Стык не отличается герметичностью, поэтому упрочняется нагелями и требует конопатки.

- Коренной шип (теплый угол). Применяется для сборки малых срубов, имеющих равную длину стены и бруса. Брусья в таком узловом соединении не смещаются, отсутствуют малейшие деформации, и получается хорошая защита от сквозняков.

Выдерживает общую нагрузку строения даже с учетом вероятности шквального ветра и землетрясения.

Выдерживает общую нагрузку строения даже с учетом вероятности шквального ветра и землетрясения.

Теплый угол из бруса: технология укладки сопряжения

Алгоритм подготовки и сборки углового соединения с коренным шипом:

1

Предварительно пиломатериал подготавливают, нанося разметку по шаблону

2

На торце вырезается шип (с прямым углом или с расширением к внешнему краю), длиной равный 1/3 от толщины бруса.

3

На стыковочном изделии готовится приемный паз, размеры которого выбираются с запасом для уплотнителя.

4

В пазы помещаются тонкие слои утеплителя. Выбор обычно останавливают на джуте, реже применяют эластомерные ленточные материалы.

5

Производится сборка стен. Теплоизолируются и герметизируются все плоскости стыковки. Сопряжения звеньев при сборке чередуются: один брус — шип справа, второй — шип слева и т.д.

6

Углы дополнительно фиксируют скобами. Альтернатива — длинные круглые нагели, прочно скрепляющие узлы с нижними венцами.

Альтернатива — длинные круглые нагели, прочно скрепляющие узлы с нижними венцами.

Для выборки пазов в деревянных профилях применяют лобзик, бензопилу или специальный ручной чашкорезный станок.

Преимущества и недостатки соединения в теплый угол

У технологии много неоспоримых достоинств:

- монтаж ведется быстро и вручную, без аренды тяжелых механизмов или специальной техники;

- гарантировано получение прочной, жесткой конструкции;

- готовый сруб усаживается равномерно, без деформаций любого рода;

- брусья в венцах защищены от расхождения при колебаниях влажности в стыках;

- не требуется дополнительное утепление стен снаружи;

- эстетическая привлекательность строения сохраняется без дополнительной отделки — внешняя облицовка стен не обязательна;

- внутри сохраняется температурный баланс независимо от времени года;

- блокируется возможность появления «мостиков холода», промерзания конструкции;

- стены защищены от продувания.

К условным недостаткам можно отнести 3 фактора:

- все шипы/пазы подготавливают перед сборкой прямо на строительной площадке;

- высокоточное выполнение пропилов и аккуратная установка венцов требует работы квалифицированных мастеров с релевантным опытом;

- укладка сруба в теплый угол стоит дороже, чем, например, встык, но траты быстро окупятся благодаря экономии на обогреве, охлаждении и вентиляции помещений.

Возведением под ключ качественных домов из экологичной древесины занимается компания «Терем ВК Тверь». Наши специалисты, обладающие большим опытом, на высокопрофессиональном уровне выполняют весь комплекс работ, от проектирования до сдачи объекта в эксплуатацию. Учитываем все требования заказчиков, предлагая только лучшие варианты построек.

Соединение бруса между собой: виды и преимущества

При возведении дома вопросы возведения фундамента дома, строительства стен, установки окон и дверей многим уже понятны, то аспекты устройством полов нужно рассмотреть отдельно, формированием перекрытий и созданием крыши.

Чаще всего эти работ связаны с применением деревянных конструкционных материалов. При этом важно правильно выполнять способы соединения бруса, его крепление в пространственных трехмерных конструкциях здания. Рассмотрим последовательно выполнение основных плотницких работ при строительстве дома.

Размеры исходного материала

Объем работ с древесиной бывает весьма значительным. Поэтому важно уметь представлять технологию использования леса. Чаще применяют доски или брус. Грань между доской и брусом мала. Принято называть брусом доски, в которых отношение толщины к ширине менее 0,7. Например, толщина 25 мм и ширина 100 мм дают отношение – 0,25. Но, если взять материал с толщиной 70 мм и шириной 100 мм, получим отношение 0,7. Обычно такой пиломатериал уже называют брусом.

Рис. 1 Конструкция деревянных полов: а – неутепленный пол: б – утепленный пол; 1 – опора под лаги; 2 – гидроизоляция; 3 – лага; 4 – доска чистового пола; 5 – доска чернового пола; 6 – нижняя пароизоляция; 7 – утеплитель; 8 – верхняя пароизоляцияНо вернемся к технологии их использования при строительстве дома. При создании пола нужно обеспечить прочность для последующей эксплуатации, а также предотвратить тепловые потери. Пол может быть неутепленным, а также с различной степенью утепления. На рис. 1 показаны варианты пола. За счет укладки утепляющих материалов тепловые потери снижаются в разы, чем ниже теплопроводность утеплителя и больше его толщина, тем меньше тепловые потери в окружающую среду. Немаловажно обеспечивать еще и пароизоляцию, используя специальные материалы. Тогда внутрь утеплителя не будет проникать влага, что обеспечит неизменность свойств тепловой изоляции.

Из представленного рисунка видно, что лаги и доски пола соединяются встык. При этом обе стыкующиеся поверхности прилегают друг к другу. Соединение называется впритык и выполняется гвоздями. При этом важно, чтобы гвозди забивались не перпендикулярно к поверхности, а под некоторым углом, что повысит прочность деталей в единой конструкции. Правда, следует отметить, что в последние годы на смену гвоздям приходят саморезы. Их легко вворачивают, используя шуруповерты. Такие соединения могут стать разборными. Поэтому их чаще используют строители, гарантирующие высокое качество выполнения работ.

При формировании перекрытий требования к прочности соединений выше, так как теперь вся конструкция располагается над головой будущих жителей дома.

Стыковка бруса в полдерева

Здесь способы соединения бруса более разнообразны. Рассмотрим стыковку в полдерева (рис. 2). Выполняется разметка каждого из сопрягаемых брусьев, затем удаляется ненужная половина будущего соединения. Здесь кроме гвоздей и саморезов уже может быть использован клей. Склеенная поверхность обладает более высокой прочностью, а при использовании водостойких клеев будет обеспечена и гарантированная долговечность. Крепление пиломатериалов вполдерева широко используется при строительстве домов.

Рис. 2 Соединение пиломатериалов вполдереваСоединение на ус

В случаях, когда нужно придать готовому изделию высокие потребительские свойства, а также придать определенную элегантность, выполняется соединение на ус (рис. 3). При строительстве дома для придания дверям и окнам лучшего эстетического вида используется именно такой способ стыковки наличников. При этом заготовки выпиливаются под углом 45°, а потом их тщательно подгоняют при сборке узла.

Рис. 3 Соединение пиломатериалов на ус (вид сверху)Иногда возникает необходимость усилить соединение на ус. Тогда с невидимой стороны выбирается часть древесины, куда вставляется усиливающая закладная деталь. Ее обычно приклеивают изнутри.

Соединение в четверть

При настилке полов для усиления стыков, а также для придания большей прочности, предотвращению продувания пола используется соединение в четверть (рис. 4). Для изготовления четвертей используют специальные рубанки, которые снимают с края доски часть древесины. Крепление, как и в предыдущих случаях, выполняется гвоздями или саморезами.

Рис. 4 Соединение в четвертьСоединение бруса в шпунт

Строители предпочитают для настилки деревянных полов использовать соединение в шпунт (рис. 5). Здесь больше поверхностей сопряжения. Сам стык получается весьма прочным. Через некоторое время после выполнения работ шпунтованное крепление за счет внутренних напряжений, возникающих при высыхании дерева, дополнительно усиливается. Для обеспечения этого эффекта паз делают несколько меньше по высоте, нежели сам шпунт.

Рис. 5 Соединение пиломатериалов в шпунтПодобные щиты из шпунтованных деталей применяют не только при настилке пола. Такие крепления используют и при изготовлении наборных деревянных дверей. Двери по прочности практически не уступают металлическим, а при использовании специальных бронированных накладок на замках и торцах деревянным дверям подобного типа отдается предпочтение.

Соединение с потайным шипом

Скрытое соединение деревянных деталей выполняется с потайным шипом (рис. 6). В одной из деталей вырезается отверстие, для большей прочности стыка его делают прямоугольным. Но допускается изготовление отверстия и методом сверления – круглым. В сопрягаемой детали вырезается шип, форма которого полностью соответствует имеющемуся отверстию.

Плотники идут на небольшую хитрость – шип делают чуть больше самого отверстия. Крепление выполняется с «натягом», что повышает прочность состыкованных деревянных деталей. При строительстве дома, задумываясь как крепить брус к брусу, иногда делают не одно отверстие, а несколько. Соответственно, используют и несколько шипов. В этом случае прочность соединения уже соответствует прочности самой древесины.

Рис. 6 Сопряжение с потайным шипомВиды соединения бруса предусматривают и использование вспомогательных деталей. Особенно много подобных креплений выполняется при монтаже крыши дома. Здесь нужно связывать стропила между собой. Поэтому используют строительные скобы, которые забивают в два сопрягаемых бруса. Для большей прочности часто на один стык забивают несколько скоб, располагая их в разных плоскостях.

Способы соединения бруса постоянно улучшаются. В последние годы в строительстве стали широко применять и силовые уголки. Это вспомогательные элементы, которые используют для пространственного крепления деревянных деталей между собой. В качестве фиксаторов обычно применяют саморезы, которые вкручиваются в древесину на всю толщину.

При строительстве дома решаются сложные инженерные задачи по формированию разных видов соединений, способов укладки отдельных деталей в создаваемой конструкции, а также крепление элементов тем или иным видом фиксации между собой.

Современные инструменты, которыми пользуются строители, позволяют выполнять любые виды соединения бруса, разного типа и способов крепления.

Сборка бруса в чашу или в теплый угол

Вопрос — «Сборка бруса в чашу или в теплый угол – что лучше?» — возникает не только у заказчиков при анализе проектов деревянных домов. Дискуссии об оптимальной схеме рубки стыков брусьев для сруба ведутся и среди профессиональных строителей, при этом единого мнения на этот счет нет.

Практика показывает, что по энергоэффективности и угол в чашу, и теплый угол примерно одинаковы. Их конструкция снижает риск продувания, потому теплопотери здания на стыках стен снижаются. Но при этом этих разновидностей соединений есть отличия в конструкции, а значит –в трудоемкости монтажа. Потому выбирать между двумя технологиями можно, только проанализировав все их плюсы и минусы.

Технология сборки бруса в чашу

При монтаже сруба в чашу края брусьев (или бревен, если используются цилиндрические заготовки) выступают наружу с обеих сторон. Само соединение оформляется так:

- От края детали делается отступ на 30-50 см.

- На выбранном расстоянии формируется симметричные выемки (чашки), размеры которых позволяют плотно состыковать два поперечных бруса.

- Иногда выемки делают со смещением, формируя лабиринтный замок – в этом случае повышается герметичность соединения и снижается его подвижность.

Преимущества и недостатки чаши

Основные преимущества домов из бруса в чашу – привлекательный вид и хорошие теплотехнические показатели. Выступающие торцы брусьев смотрятся органично, при этом место контакта деталей не продувается, а также не выпускает тепло. Еще один плюс – простая технология: формирование замковых выемок не занимает много времени, при этом не требует высокой квалификации от мастеров. За счет этого работа идет быстрее.

Есть у соединения бруса в чашу и недостатки:

- Во-первых, за счет выступов возрастает расход материала, а значит, на их закупку потребуется больше денег.

- Во-вторых, боковые выступы делают сложным (или невозможным) внешнее утепление дома. Так что придётся ограничиться внутренней теплоизоляцией, которая менее эффективна.

- В-третьих, герметичность угла, рубленного в чашу, напрямую зависит от точности подгонки деталей и влажности бруса. Если при строительстве использовалась влажная древесина, то в процессе усадки на замках могут образоваться щели, через которые помещения будут активно терять тепло. Главная проблема в том, что все проблемные стыки находятся внутри стены, и проконопатить их, не разбирая сруб, невозможно.

Компенсировать все эти недостатки может профессиональное проектирование дома с правильными теплотехническими расчетами, а также привлечение к сборке сруба квалифицированных строителей.

Технология сборки сруба в теплый угол

Теплый угол – технология, более сложная в реализации, но при этом более надежная. При сборке бруса по этой методике выступающих частей нет — торцы деталей находятся в одной плоскости со стеной. Примерно по такой же схеме укладываются срубы из бревен (сборка бруса «в лапу»).

Для формирования замка на одном брусе вырубается паз (в форме прямоугольника или полтрапеции), на торце второго — симметричный шип. При сборке бруса шип вставляется в паз и подгоняется максимально плотно, что полностью исключает продувание. Дополнительная герметизация обеспечивается за счет укладки уплотнительного материала. Для уплотнения используется джутовое или льняное волокно.

Полу трапециевидные замки («ласточкин хвост») более надежны – они сводят к минимуму горизонтальную подвижность брусьев в срубе. Потому при формировании углов деревянных домов они почти полностью вытеснили более простые в монтаже прямоугольные конфигурации.

Плюсы и минусы теплого угла

Сборку бруса в теплый угол сегодня рассматривают как основной вариант монтажа деревянных срубов. Причины две – высокая универсальность конструкции и хорошая теплоизоляция:

- При сборке замка (особенно полутрапециевидного «ласточкина хвоста») формируется лабиринтовый стык, который не продувается даже при сильном ветре. Конфигурация стыка способствует удержанию уплотнителя, который не смещается даже при усадке и подвижках брусьев.

- Замковые соединения надежно фиксируют детали, не давая им смещаться в продольной плоскости. Это тоже позволяет компенсировать деформации при высыхании древесины.

- Высокая прочность соединений позволяет отказаться от дополнительного механического крепежа с использованием металлических деталей. Таким образом, на углах здания не формируются зоны с высокой теплопроводностью – «мостики холода».

- Отличается и форма самого сруба: отсутствие выступающих торцов облегчает дальнейшие работы по наружной обшивке теплоизоляционными материалами с последующей декоративной отделкой.

Основной минус сборки теплого угла – высокая трудоемкость монтажа. Формирование замков «шип-паз» требует высокой точности и занимает много времени. При этом важно строго контролировать качество бруса, который берётся в работу, иначе в основаниях шипов (наиболее узких местах) могут возникать трещины, сильно снижающие прочность конструкции в целом.

Какой вариант лучше при строительстве брусового дома?

Однозначно сказать, какая технология сборки – теплый угол или чаша – лучше, не получится. При квалифицированном монтаже по теплотехническим показателям у них будет примерный паритет: оба вариант отличаются низкой теплопроводностью и не продуваются.

Потому от выбора метода сборки бруса микроклимат в доме если и зависит, то не слишком сильно.

Но есть и другие аспекты:

- При монтаже чаши растут расходы на закупку материала из-за формирования выступающей части на каждом брусе. Увеличение стоимости не слишком большое, но на масштабном проекте оно может быть ощутимым.

- Дом или коттедж, собранные в теплый угол, более экономичны с точки зрения материала. Но само строительство займет больше времени, и к работе нужно будет привлекать более квалифицированную бригаду строителей (с соответствующей разницей в оплате труда).

- Стоит также продумать, хватить ли вам собственной теплоизоляции брусового сруба. Если толщина стен окажется недостаточной для того чтобы сохранить тепло в доме, следует выбрать теплый угол. Так вы сможете смонтировать наружное утепление — либо сразу на этапе постройки, либо в дальнейшем, если вам покажется, что эффективность теплоизоляции недостаточна.

При выборе методики сборки сруба между чашей и теплым углом нужно учесть и внешний вид постройки. Вариант с выступающими частями брусьев ближе к классическому срубу, в то время как конструкция с ровными стыками плоскостей смотрится более современно. Но в любом случае итоговый результат — как внешне, атак и по эксплуатационным показателям – будет зависеть от качества проектирования и сборки конструкции.

Уголок для соединения бруса

в углах, по длине, варианты соединений, способы соединенийПостроить брусовый дом сложнее газобетонного или кирпичного, каждый венец требует особо аккуратного отношения к запилу материала, особенно при укладке и соединении бруса в углах. Требуется хорошее представление того, как именно должен быть выполнен запил. Даже простая, на первый взгляд, процедура сращивания бруса по длине потребует разметки с точностью до миллиметра, иначе в стенах образуются мостики холода, и, что еще хуже, материал будет насыщаться водой и деформироваться.

Как правильно класть брус

Прежде чем учиться выполнять соединение брусовых отрезков в один прогон или на углах, будет правильным освоить азы техники укладки бруса в венцы. Тем более что проблем и ошибок при монтаже стен допускается не меньше, чем при соединении бруса между собой по длине. Обычно мастера считают сращивание крайней мерой и стараются не использовать венцы с продольным соединением.

До начала сборки сруба из бруса своими руками рекомендуется выполнить небольшую подготовку:

- В первую очередь проверяется качество гидроизоляции ленточного фундамента, на углах наносится осевая разметка периметра, по которой и будут выравниваться отдельные брусы при соединении между собой и в стену;

- Нарезка крепежа для соединения венцов и стыковки бруса в углах. Заготовки под нагели и шканты необходимо вырезать, обработать и высушить заранее. Стальные уголки и Т-профиль обрабатывают олифой;

- Выполняют отбраковку и отбор бруса для первых трех венцов коробки. Эти несколько брусов не должны иметь дефектов, сучков, срощенных стыков. Геометрия – максимально близкая к идеальной.

Понятно, что строительный брус заранее должен быть обработан антисептиком и антипиренами, высушен в пачке до состояния 11-14% влажности.

Совет! Для дома или полноценного жилого коттеджа геометрия материала должна быть максимально качественной. Если вдруг оказалось, что купленный брус повело, или линия распила не такая ровная, как хотелось, в этом случае партию отправляют на строгание и фаскование.

Уже после доработки выбирают брус, который пойдет на укладку стен.

Нюансы подбора и соединения венцов первого – второго ряда

Прежде всего, выбранный брус должен быть абсолютно ровным. После того как материал окажется на фундаментной ленте, покрытой двумя слоями рубероида, необходимо вооружиться хорошим строительным уровнем, лучше с гидравлическим контуром, и проверить положение первого венца. Нельзя выполнять соединение, не убедившись в идеально горизонтальном положении первого венца.

Почти всегда мастеров ожидает разочарование. Опорная поверхность фундаментной ленты далека от плоскости и имеет уклон в сторону одного из углов. Поэтому, если просто выполнить соединение на заложенных в бетон анкерах, то первый венец окажется кривым.

Даже если попытаться скомпенсировать деформацию подгонкой соединения в замках на углах, то это только ухудшит ситуацию, вследствие усадки между брусовыми венцами появятся огромные щели. Поэтому перед фиксацией первого венца брусы выравнивают по горизонту с помощью деревянных подкладок.

Особое внимание нужно уделить укладке бруса и сборке углов. Первый ряд должен быть не только прочным, но и гибким, поэтому в стартовом венце в углах используют соединение в торец на шпонке, а с внутренней стороны устанавливают металлические уголки.

Способы соединения бруса

Одним из недостатков использования брусового материала являются жесткие ограничения на геометрию прогона, после того как два отрезка будут соединены между собой. Важно, чтобы все боковые грани обоих фрагментов после соединения бруса между собой находились попарно в одной плоскости.

Для стыковки используют три типа сращивания материала:

- Продольное или линейное, два отрезка бруса соединяются между собой с получением одного прогона на всю длину стены;

- Угловое соединение, отдельные детали венца стыкуются между собой в замок в углу коробки;

- Вертикальное соединение венцов в конструкции одной стены.

Понятно, что, независимо от варианта стыка и способа построения замка, сращиваемые поверхности должны прокладываться уплотнителем, лучше всего джутовой паклей или термообработанным льняным волокном. Варианты с сушеным мхом лучше оставить для бань или легких коттеджей, у которых высота стены не превышает 3 м, а значит, риск выдавливания уплотнителя из соединения остается минимальным.

Угловое соединение бруса

В настоящее время существует и активно применяется более десятка различных схем построения замков в углах. Все они делятся на две большие группы:

- Соединение с брусовым остатком;

- Стыковка без остатка или, по-другому, вылета торцевых участков за пределы стен.

Простейшие варианты соединения можно изготовить своими руками. При этом прочности углового соединения во всех случаях достаточно, чтобы коробка из бруса оставалась устойчивой. Более сложные варианты врезки используются для повышения жесткости углов или уменьшения тепловых потерь через щели.

Угол с остатком

В этом случае два смежных бруса одного венца запиливаются в замок не на торцах, а на некотором удалении от края. В результате получается угол с выступающими двумя вертикальными рядами из торцов. Принято считать, что данный тип угла обеспечивает минимальные потери тепла из-за большой протяженности линии запила.

Среди наиболее популярных схем можно отметить два варианта угла – «в полдерева» и его более продвинутую версию – «в охряп». Остальные схемы и способы соединения бруса особых преимуществ не имеют, разве что увеличивается жесткость соединения. Они применяются для высоких построек из бруса, толщиной материала менее 100 мм.

Если строить сруб из бруса своими руками, то лучше всего выбрать для углов схему «в полдерева». Изготовить замок можно следующим способом:

- На уложенном брусе с торца отмеряют отступ, равный толщине материала;

- По шаблону вырезают прямоугольный паз на ½ высоты бруса на стыкуемых частях венца;

- Прокладывают нижний элемент замка уплотнителем и собирают соединение.

Разумеется, качество и скорость изготовления деталей замка зависит от наличия навыков и опыта. Новичкам зачастую приходится подрезать поверхности будущего соединения стамеской, но высокой квалификации для сборки угла не требуется.

Стыкование «в охряп» отличается лишь тем, что выполняется два паза толщиной в 1/3 вертикального размера бруса, в остальном этот способ мало чем отличается от предыдущего соединения.

Замок с остатком обладает высокой жесткостью, поэтому его используют для постройки различного рода башенок и надстроек, когда по замыслу дизайнера необходимо подчеркнуть «деревянный» стиль здания.

Угол без остатка

Если дизайн постройки из бруса требует, чтобы коробка выглядела абсолютно «чистой», без выступающих деталей, то в такой ситуации используются методы соединения венцов по торцевой поверхности.

Наиболее известные схемы выполнения «чистых» углов:

- Вариант «в полдерева» без наружной оконцовки;

- Соединение на шпонках;

- Замок с коренным шипом или зубом.

Первый вариант отличается от углов с остатком профилем соединяемых поверхностей. Если в последнем случае выполняется запил прямоугольной формы, то в «чистом» угле поверхности соединения имеют клиновидную форму.

Наиболее простая схема предполагает стыковку торцом в боковую поверхность смежного бруса. Чтобы ограничить перемещение венца в горизонтальном направлении, на соединяемых отрезках вырезают пазы и устанавливают закладные элементы-шпонки. В результате стык получается достаточно простым и, главное, – подвижным. Любой крен или неравномерная просадка не повлияют на прочность угла.

Самый теплый вариант — это соединение с шипом. С внутренней стороны одного из брусов вырезается шип или зуб, в смежном элементе выполняется шип. После укладки уплотнителя и осаживания венца угол превращается в практически непродуваемое ветром соединение. Замки без остатка чаще всего закрываются накладками из полдюймовых досок.

Соединение бруса между собой по длине

Обычно длина одного брусового прогона не превышает 6 м. Можно, конечно, купить и более длинный материал, но стоимость такого рода заготовок в несколько раз превышает цену на стандартные размеры. Иногда сращивание отдельных отрезков и соединение бруса между собой в один прогон выполняют с целью экономии средств и стройматериалов.

Для того, чтобы соединение получилось прочным, замок формируют, как стык из двух половинок соединяемых деталей. Проще говоря, каждый отрезок бруса запиливают в ½ толщины, складывают и стягивают, забивая гвозди под углом 60-70о к поверхности. Длину паза принимают 2-2,5 кратной высоте венца.

Для бруса толщиной 150 мм и более может использоваться более сложная многоступенчатая схема запила.

Важно! В этом случае соединительная поверхность может иметь 3-4 ступени, но главное — стыкуемые плоскости выполняются клиновидной формы с уклоном.

В результате, если происходит усадка бруса по длине, то стык на соединении не расходится, уплотняется, щель между сопрягаемыми поверхностями уменьшается до минимально возможного.

Недостатки продольного соединения

Идея формировать полноценные брусы большой длины с помощью схемы продольного сращивания более мелких отрезков в теории выглядит привлекательной, но на практике не всегда удобна. Соединение из двух частей — это всегда потенциальный дополнительный мостик холода, даже если между половинками уложен полноценный утеплитель.

Мало того, длина стыка в несколько раз длиннее толщины бруса, поэтому в щелях будет собираться влага, а через несколько лет поверхность вокруг замка будет некрасивого серо-зеленого цвета. Потребуется регулярная очистка и отбеливание стен.

Главный недостаток подобного соединения заключается в том, что по мере усыхания и усадки брусовых стен ширина щелей в замке увеличивается в несколько раз, поэтому утеплитель или герметик достаточно быстро осыпается из разъема. Поэтому заделку и конопатку придется выполнять каждый год.

Один из способов устранить возможное затекание влаги предполагает использование специального акрилового герметика для брусовых стен. В этом случае для упаковки стыков между венцами используют льняную ленту уменьшенной ширины. Например, для бруса, шириной в 100 мм, нужно уложить уплотнитель размером 90 мм. По окончании усадочных процессов монтажа стык очищается от остатков льна и покрывается тонким слоем акрилового уплотнения. Разумеется, это временная мера, и полностью защитить от конденсата таким способом невозможно.

Как скрепить брус между собой

Кроме углов и продольной стыковки, венцы приходится соединять между собой и в вертикальном направлении. После укладки двух рядов бруса обязательно устанавливают дополнительное крепление в виде шкантов или нагелей.

Для стяжки венцов лучше всего использовать деревянные стержни квадратного сечения с размером грани 18 мм и длиной 250 мм. Для установки предварительно сверлят отверстия 25 мм. Глубина сверловки равна полторы высоты бруса. То есть один нагель полностью пробивает верхний брус и половину нижнего. Шканты забивают в шахматном порядке так, чтобы вертикальная линия крепежа не совпадала с соединениями на нижних рядах. Нагелями крепят обязательно в углах, на оконных и дверных проемах.

Какие шканты выбрать

Для соединения венцов лучше всего использовать деревянный крепеж. Металлические нагели намного прочнее деревянных шкантов, но их используют в особо нагруженных соединениях. Обычно мастера не особо жалуют металл по двум причинам:

- На стальной поверхности зимой всегда образуется конденсат, древесина разбухает и подгнивает, прочность соединения падает до нуля;

- Через полгода эксплуатации металл ржавеет, и подклинивает соединение венцов. Вместо нормальной усадки ряды просто повисают на металлических стержнях.

Если выбирать шканты, то лучше всего подойдут квадратные стержни из высушенной березовой древесины. Благодаря острым углам крепеж намертво врезается в мягкую древесину бруса, соединение получается прочным и надежным.

Круглые деревянные нагели сложнее в установке, если ошибиться в диаметре отверстия хотя бы на полмиллиметра, то соединение двух брусов получится неработающим, крепеж легко выпадает из угла или стены. Если взять размер с запасом, то можно легко расколоть брус до образования трещины.

Кроме того, для сборки углов или стен из бруса нельзя использовать клеевые материалы, краски и мастики. Единственным исключением является монтажная пена, задуваемая для герметизации опорной поверхности ленты. Любые жесткие соединения не помогут ликвидировать щели и зазоры.

Заключение

Выбирая вариант соединения бруса в углах или в венцах стен, необходимо помнить, что любая коробка, собранная из брусового материала по каркасной или срубовой схеме, всегда будет подвержена усадке и температурным расширениям. Поэтому соединение должно быть достаточно пластичным, чтобы при деформации венцов не произошло разрушение шпонок или шипов в углах, деревянных шкантов в стенах здания.

Отправить комментарий

Как закрепить ландшафтный пиломатериал | Home Guide

Анжела Рычковски Обновлено 10 декабря 2018

Пиломатериалы, чаще называемые ландшафтной древесиной, используются для создания конструкций в ландшафте, включая короткие подпорные стены, ступени и кромки или приподнятые кровати. Чтобы обеспечить долговечность, стабильность и привлекательность любого вида древесины, необходимо надежно закрепить дерево на земле. Несколько слоев дерева, сложенных друг на друга, также скреплены вместе.

Установите пиломатериалы в подготовленном желобе или на подготовленной поверхности, убедитесь, что они расположены по желанию и выровнены или имеют другой желаемый уклон.

Отметьте места, где вы будете просверливать пиломатериалы. Используйте мел, чтобы отметить точки, расположенные по центру по ширине пиломатериала на расстоянии 12 дюймов от каждого конца пиломатериала. Если секции древесины имеют длину более 4 футов, сделайте хотя бы еще одну отметку между существующими отметками на концах, чтобы отметки были на расстоянии не более 4 футов.

Просверлите пробное отверстие в древесине на каждой отметке.

Пробейте 18-дюймовую секцию арматуры № 3 через каждое направляющее отверстие.

Отметьте местоположение каждой секции арматуры и, в последующих курсах, шипы на лицевой стороне древесины с помощью мела, если вы собираетесь укладывать и закреплять один или несколько рядов древесины на первом ряду.

Установите следующий курс пиломатериалов поверх первого ряда, если вы строите структуру из нескольких рядов.Убедитесь, что вы разбили пиломатериалы так, чтобы соединения между секциями не совмещались между рядами.

Сделайте отметки мелом на верхней части пиломатериалов примерно на расстоянии 6-8 дюймов от концов каждого бруса и сделайте одну или две дополнительные отметки в центре каждого бруса. Убедитесь, что отметки, которые вы делаете на верхушке этого ряда пиломатериалов, не совпадают с отметками на лицевой стороне первого ряда.

Просверлите пробное отверстие на каждой отметке.

Растолкните 12-дюймовый оцинкованный стальной шип в каждое подготовленное отверстие.

Повторяйте укладку древесины, маркировку, сверление и измельчение шипов, пока структура древесины не достигнет желаемой высоты.

Вещи, которые вам понадобятся

Измерительная лента

Мел

Сверло и 3/8-дюймовый долото с длинным хвостовиком

Ручная кувалда или 3-фунтовый молоток

120007

дюймовые оцинкованные стальные шипы

Наконечник

Если вы строите ступени из бруса, закрепите заднюю часть каждой ступеньки на земле с помощью отрезков арматуры, чтобы она доходила до склона.

.Полуфабрикаты | архитектура | Britannica

Фахверковые работы , метод строительства, при котором наружные и внутренние стены изготавливаются из деревянных каркасов, а пространство между элементами конструкции заполняется такими материалами, как кирпич, штукатурка или плетень и мазня. Традиционно, фахверковое здание было сделано из дубовых брусков прямоугольной формы, соединенных врезками, шипами и деревянными колышками; структурный каркас здания в виде клетки часто укрепляется по углам скобами.Этот метод деревянного каркаса был адаптирован как к низким, шумным загородным домам, так и к шести- или семиэтажным зданиям в многолюдных городах. В 20-м веке модифицированный вариант метода все еще использовался, в котором легкие пороги, гвоздики и балки толщиной всего 2 дюйма (5 см) прибиваются гвоздями, чтобы сделать каркас дома вместо старых привязанных опор, балок, и брекеты. В тех случаях, когда желателен только декоративный эффект деревянных работ, доски наносятся на поверхность стены в фиктивной версии старого структурного рисунка.

фахверковое здание Anne Hvides Gård, деревянный каркасный музей, Свендборг, Ден. Kåre Thor OlsenПолуфабрикаты были распространены в Китае и, в изысканном виде, в Японии и использовались для внутренней архитектуры в северной континентальной Европе, особенно в Германии и Франции, вплоть до 17-го века. В Англии он был популярен в регионах, где не было камня как строительного материала. Он использовался в Англии в южных графствах и в Западном Мидленде, особенно с 1450 по 1650 год.

Многие бытовые постройки, выполненные с использованием деревянных конструкций, имеют характерный выступ второго этажа. Эта проекция занимает небольшое пространство на верхних уровнях. Основное преимущество, однако, структурное: консоли на концах балок частично уравновешивают нагрузку, которую несут их охватывающие части.

Деревянные каркасы фахверковых конструкций 13-го и 14-го века часто были искусно украшены. На выставленных столбах первого этажа часто вырезали изображения святых-покровителей, тогда как другие элементы обрамления были украшены тонкими рисунками бега.Во Франции последние подчеркивали вертикальные элементы, а в Англии была тенденция подчеркивать горизонтальные линии конструкции.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 года с вашей подпиской. Подпишитесь сегодняВ 15 и 16 веках декоративный контраст между темной древесиной и более светлым наполнителем был полностью использован. Панели между шипами были сделаны из кирпича с рисунком «елочка» или из гипса, отлитого в форме или вырезанного в цветочных формах или с инкрустациями из сланца, плитки или мрамора.Резной орнамент был роскошным и причудливым и демонстрировал классические мотивы. Многие деревянные элементы были добавлены без конструктивной необходимости. Они часто перекрещивались под окнами, а в Англии, где было выставлено больше деревянных конструкций, они были собраны в изогнутые формы или шевроны, чтобы создать поразительные узоры «черно-белых» усадеб Чешира и Ланкашира.

В Германии более смелый и грубый эффект был получен при использовании меньшего количества элементов и подчеркивании угловых связей. Английские жители американских колоний посчитали целесообразным использовать изолирующий слой деревянного сайдинга (вагонкой или выветриванием), а полуфабрикат не был виден снаружи.Однако во французских и немецко-американских поселениях здания были точными копиями европейских образцов.

Как каждый день резать идеальные швы в древесине

Как правильно резать пиломатериалы каждый раз

Знание того, как правильно резать идеальные швы с помощью пиломатериалов, является важным навыком столярного дела! Теория проста, но на практике это может быть трудно осуществить. Плохо прилегающие суставы выглядят ужасно любительскими и с большей вероятностью откроются или распадутся во времени, оставляя неприглядный разрыв.

Примечание , внутренние угловые углы на материалах, таких как плинтусы, рейки Дадо и т. Д.должно быть только , написано . Есть редкие исключения, как, например, с детализированным замысловатым лепным украшением короны, которое расположено, например, на верхней части кухонного гарнитура, но в целом скрайбирование лучше на внутренних углах.

Причиной этого является то, что внутренние швы, если они смягчены, могут / будут открываться при усадке древесины, и очень трудно аккуратно заполнить и украсить. Это гораздо менее заметно / вероятно, когда написано. Кроме того, вы можете получить идеальный внутренний писец независимо от того, насколько квадратные или ровные стены, в то время как это не всегда возможно при уменьшении.Нажмите здесь, чтобы увидеть, как вырезать внутренние писцы вместо митр, если это то, что вы делаете.

В любом случае — как резать пиломатериалы!

В любом случае, когда вы режете косой шов, вы всегда режете его под половиной угла. Таким образом, для угла 90 градусов два угла 45 градусов обрезаются. Если угол составляет 120 градусов, вы должны вырезать два угла 60 градусов и так далее.

Хотя самая обычная резка, которую вы, вероятно, будете резать, составляет 45 градусов для угла 90 градусов, наличие специального инструмента, который может помочь вам разделить необычный угол, является достойным вложением и сэкономит ваше время и массу ненужной древесины.

Для того, чтобы легко резать пиломатериалы и получать идеальные наружные торцевые соединения под углом 45 ° на месте, вам понадобится либо торцовочная пила, либо митребокс.

При установке молдинга, который идет за угол, например, плинтуса, дадо-рейки или лицевой панели. Сначала я всегда вставляю противоположный конец бруса, который врезается в стену или переписывает в другой кусок. Я оставляю рубку до последнего. После того, как другой конец установлен, вместо измерения и маркировки рулеткой я нахожу более точным удерживать пиломатериал точно на месте, плотно закрепленным на одном конце, а затем физически маркировать разрез, чтобы сделать его на месте.С помощью линии, отмеченной на тыльной стороне бруса, для резки, если это высокий плинтус, похожий на плинтус, я помещаю его на торцовочную пилу так, чтобы лицо было напротив забора (от меня), и вырезал его сзади, где я может видеть линию карандаша, к которой я режу.

Если я устанавливаю плоскую форму, как архитрав, метод немного другой. Сначала я все еще обрезаю и подгоняю противоположный конец, только на этот раз отмечаю внутренний край молдинга. Положите его ровно на станину пилы, поверните лезвие на 45 ° и обрежьте, удерживая лезвие на стороне отходов линии карандаша.

Подгонка митры к нужной

После резки довольно часто косилка с первого раза не идеальна, и ее необходимо «подправить» или слегка отрегулировать. Это может быть связано с тем, что угол, на который вы режете, немного не квадратный, пила не идеально настроена на то, чтобы резать под углом 45 °, или древесина не была установлена правильно. Тонкая настройка и подгонка немного проста с помощью торцовочной пилы, но немного сложнее с торцовкой и ручной пилой.

Нажмите здесь, чтобы перейти к основному столярному делуЕсть комментарий или вопрос о том, как подрезать идеальные столярные соединения?

,Способы соединения бруса. Соединение бруса в длину Соединение бруса в длину

Строительство дома из дерева (бруса, бревен, щитов) требует совершенно других приемов и технологий соединения деревянных узлов, элементов и конструкций. В частности, сращивание бруса по длине применяется во всех перечисленных сооружениях, так как, помимо бревен, брус используется в любой сложной деревянной сборке. Дом может быть большим или маленьким, но очень часто при длине стен ≥ 6 м нельзя использовать цельный брус требуемой длины, и возникает необходимость срастить брус в единое целое без потери прочности в месте соединения. Сращивание бруса – процесс, который можно осуществить самостоятельно, так как работа с деревом такого сечения не требует использования сложных деревообрабатывающих станков и другого оборудования – достаточно иметь под рукой обычные столярные инструменты.

Варианты соединения бруса по длине

Строительные стандарты ограничивают максимальную длину бруса шестью метрами, поэтому для получения бруса большей длины нужно делать соединение, и это возможно осуществить следующими способами:

- Продольный стык на шпонку и шип;

- Соединение на косой замок;

- Продольный стык бруса в коренной шип;

- Простой стык;

- Стык в полдерева.

Как соединить брус на шпонках методом в шип

Такой вариант соединения деревянных деталей из бруса одинакового сечения – наиболее прочный, а простое исполнение позволяет использовать решение в любых деревянных конструкциях. Принцип простой – сращиваемые брусы соединяются на одинаковые по размерам пазы, которые укрепляют перпендикулярно вбитыми шпонками. Мало того, что сами шпонки усиливают конструкцию – переплетение волокон продольных и поперечных само по себе обеспечивает прочное соединение.

Шпонка – это деталь из дерева, которая может иметь разную форму – от цилиндрической до прямоугольной, призматической, ромбовидной, «ласточкин хвост» или с зазубринами. Древесина для шпонок должна быть тверже, чем дерево для изготовления бруса, и чаще всего это – дуб. Для бруса деревообрабатывающая промышленность РФ чаще всего использует осину.

Косой и прямой замок

Срощенный брусок методом прямого или косого замкового соединения считается очень прочной конструкцией, но сложным в выполнении элементом, требует определенного столярного опыта и более сложных инструментов. Распространенные варианты такого стыка показаны на рисунке в начале статьи, еще более сложные методы – ниже:

- Вариант №1 – соединение в прямую чашу с ветровым замком;

- №2 – стык паз-шип, косой паз-шип;

- №3 – стыковка в зуб;

- №4 – соединение под названием «проходная ласточка»;

- №5 – стык сити угол-косая ласточка;

- №6 – соединение «не проходная ласточка»;

- №7 – соединение в косую чашу с ветровым замком;

- №8 – Фигурные вырезы в торцах бруса.

Для реализации такого стыка в брусах выпиливают косые вырезы под определенным углом и таким образом, чтобы шип полностью повторял фигуру паза и входил в него без зазоров. Это и будет косой замок. Такой сращенный брус усиливают нагелями (шипами разной формы), которые забивают в соединение перпендикулярно оси.

Шипы и пазы для соединений, показанных на фото, выполняются на сложном деревообрабатывающем оборудовании

Стык в коренной шип

Такой вариант стыка называют замочным – это также сложный в исполнении метод, требующий опыта и использования сложных инструментов. Стандартная стыковка соединяемого узла делается под углом в 45 0 , но можно брать и другой угол – это зависит от сложности конструкции, твердости породы и самой необходимости менять угол.

Применяется такой вариант срощенной конструкции на углах строения, и для более прочного соединения часто делают шипы и пазы в форме трапеции, то есть – «ласточкин хвост», и укрепляют нагелями (шипами).

Сращивание в полдерева

Это – самый простой вариант стыковки двух брусов, который можно сделать своими руками, так как требуется только выпилить в каждом брусе паз до середины сечения. Затем брус укладывается друг на друга, и соединяется саморезами, пластинами, хомутами, скобами или на шипы (нагеля). Соединение менее прочное, чем остальные решения, так как в месте стыка каждый элемент становится ровно в два раза тоньше.

Соединение прикладыванием

Этот вариант стыковки бруса, кроме низкой прочности, обладает не очень эстетичным видом, поэтому подходит для внутренних соединений, которые будут дополнительно укрепляться другими конструкциями или усиливаться накладыванием слоя материалов, например, декоративного. Соединяется пиломатериал следующим образом: брусы просто прикладываются друг к другу, а место стыка соединяется скобой или хомутом, иногда – длинным саморезами или простыми гвоздями. Усилить такой стык можно теми же шипами.

Основные способы соединений бруса мы рассмотрели, осталось выяснить, как выбрать нужный вариант для той или иной конструкции.

Выбираем соединение правильно

В индивидуальном строительстве чаще всего применяются варианты стыков и соединений деревянных деталей, не требующие точных расчетов и сложного оборудования, и это совсем не гарантирует высокую прочность сложного узла. Поэтому любые соединения, сделанные своими руками, необходимо усиливать дополнительно. Это могут быть накладные крепежные элементы: пластины, металлические уголки, скобы, хомуты, или врезные детали: саморезы, гвозди, шипы, шпунты, нагели, и т.д.

И еще один недостаток самодельных стыков: их категорически не рекомендуется делать на несущих узлах и конструкциях, чтобы не подвергать риску деформации или разрушения весь объект. Если требуется монтировать брус длиннее, чем 6 метров, лучше заказать его в строительной компании, которая сделает соединение прочным и надежным, на высокопрофессиональном уровне и таком же оборудовании.

Правильно состыкованный брус

Если в строительстве используется профилированный или клееный брус, то для соединений таких деталей рекомендуется применять стыковку в шип или на шпонках. Такое соединение практически не уступает по прочности цельному деревянному элементу, и может работать в любых ключевых точках здания благодаря своей жесткости, прочности и надежности.

Важно: В этой технологии соединения бруса важным скрепляющим элементом является шпонка или нагель. Поэтому ее следует изготовить из твердых пород древесины, или приобрести качественный деревянный метиз.

Следующее соединение, претендующее на высокую прочность и жесткость конструкции – на косой замок. Брус, состоящий из нескольких отрезков, соединенных таким способом, можно устанавливать на несущие стены дома. Чем сложнее сращивание, тем прочнее получится стык, поэтому варианта здесь два – или сделать быстро и просто, но не очень надежно, или выполнить сложную стыковочную операцию, и в результате получить мощную конструкцию.

Но для таких работ нужен опыт – в противном случае лучше заказать детали в строительной компании, или пригласить строителей на свой объект. Но все затраты с лихвой окупятся тем, что вы будете жить в безопасном и прочном доме.

Если вы решили возвести деревянный дом из бруса то вам, бесспорно, понадобится помощь специалистов или хотя бы ознакомится для начала с таким понятием как соединение бруса на длине. От того насколько хорошо вы владеете информацией о возведении деревянного дома так же зависит дальнейшее его обслуживание или в крайнем случае эти знания пригодятся при демонтаже здания. Часто приходится с сталкиваться не только с обработкой древесины но и с соединением деталей конструкции.

Обычно стандартная длина чернового, профилированного или клеенного бруса составляет 6 метром, поэтому при возведение сруба деревянного дома, который больше по длине чем стандарт, приходиться применять технологии по соединению по длине.

Брус стыкуют по длине в тех случаях, когда одна сторона дома больше по длине. Брусья стыкуют с одной стороны с перевязкой, а следующий ряд с другой стороны. Такой порядок исключает неправильное нахождение двух стыков расположенных один под одним. Профилированные брусья обычно соединяют несколькими способами согласно с ГОСТ 30974-2002 наименование, которого: «соединения угловых деревянных брусчатых и бревенчатых малоэтажных сооружений. Классификация, конструкции, размеры». Обычно этот стандарт распространяется на Т-образные соединения, а так же на угловые соединения малоэтажных зданий которые возводятся из бревна или бруса. Указанные стандарты не обязуют к обязательному исполнению, но есть одно, но эти требования обязательно учитываются при сертификации продукции, такой как профилированный брус или производство целиком.

Вид применяемого сращивания зависит от нагрузки на брус — нагрузки могут быть на сжатие, растяжение и изгиб.

Для способа соединение бруса по длине (сращивание) нужно так же применять различные типы соединения, например такие как:

- Соединение в полдерева

- Соединение со шпонкой

- Соединение с коренным шипом

- Соединение на косой замок

- Соединение на накладной замок

Соединение бруса под силой сжатия необходимо применять врубки показанные на рисунке выше. Длина крепления равна ширине бруса + 10 см. Также при строительстве дома из бруса соединение необходимо усиль нагелями.

На чертеже замки для соединения под воздействие силы растяжения, которые противостоят продольному смещению. Их также необходимо усиливать нагелями.

Качественное соединение брусьев между собой при строительстве дома имеет немаловажное значение. От способа и точности соединения во многом зависит надежность всей конструкции и сохранение тепла в доме.

От качественного соединения бруса зависит прочность и теплоизоляционных характеристики будущей конструкции.

Строительство деревянных домов при новых технологиях изготовления бруса стало быстрыми темпами набирать популярность. Экологически чистый материал с хорошей теплопроводностью и привлекательным внешним видом замечательно подходит для строительства жилых домов и других зданий в любом регионе нашей страны.

Самым ответственным этапом строительства деревянных домов является сочленение брусьев между собой. Узкоспециализированное оборудование для изготовления шипов и пазов используется только на крупных производствах, ввиду высокой стоимости и больших размеров. Однако соединения профилированного бруса можно выполнить и своими руками.

Необходимый инструмент для изготовления соединений

Рисунок 1. Разновидности соединения бруса.

При самостоятельном изготовлении соединений можно воспользоваться обычным ручным механизированным инструментом, имеющимся у застройщика или специалистов, таким как:

- Цепная пила с бензиновым или электрическим приводом. Можно использовать ручную циркулярную пилу с электрическим приводом, но максимально допустимая глубина пропила устройства должна быть больше чем полдерева.

- Набор стамесок. В торговых предприятиях не всегда можно найти инструмент нужной длины и прочности, поэтому желательно изготовить его самостоятельно или заказать у кузнеца.

- Молоток, киянка, топор.

В старину рубка углов выполнялась с помощью одного топора, но это отнимало много времени. Современный инструмент с различными видами привода значительно облегчит труд и сократит затраты времени на работу.

Основные способы соединения бруса при укладке

По месту соединения нужно выбирать определенный метод, гарантирующий оптимальную прочность и плотность стыка. Угловые соединения можно выполнять:

- с выступающими за основные размеры концами;

- без выступов;

- укладкой встык, когда брусья не накладываются друг на друга;

- Т-образным соединением для стен внутри здания.

Рисунок 2. Устройство прямоугольного коренного шипа.

Технология способа с остатком обеспечивает лучшее качество углового соединения, но требует большего расхода материала. На каждом брусе получается от 0,4 до 0,6 метра нерационально используемой длины. При высоте в 15 венцов общая неиспользуемая длина составит от 20 до 36 м. При длине бруса 4 м это составит от 5 до 9 дополнительных изделий. Посмотреть угловое соединение с выступающими частями можно на рис. 1а.

Первый венец в здании обычно укладывается в сочленение с замочным пазом со специфическим названием стыка — «обло». Такой способ применяется при любом методе укладки материала, с выступами или без. Выборка выполняется на половину толщины изделия. Сочленение углов дома без выступов можно посмотреть на рис. 1б. Последующие венцы для предотвращения смещения в основных плоскостях нужно стыковать по типу «коренные шипы» с установкой нагелей. Устройство прямоугольного коренного шипа показано на рис. 2.

Нагель представляет собой деревянный брусок круглого сечения длиной 25 см и толщиной около 30 мм. В уложенном на прокладочный материал брусе нужно просверлить отверстие глубиной, превышающей длину нагеля на 20-40 мм, и в него забить деталь.

Соединение углов встык является самым простым способом. Качество таких стыков крайне низкое, создать теплый угол таким способом нереально. Крепление бруса при такой стыковке выполняют металлическими кронштейнами с шипами, прибиваемыми гвоздями. Укладка бруса встык показана на рис. 1в. Как крепить брус металлическим кронштейном, можно увидеть на рис. 1е.

Рисунок 3. Ласточкин хвост.

Т-образное соединение капитальных и внутренних перегородок имеет несколько вариантов:

- стык с использованием замочного паза;

- сочленение «паз-шип» в виде симметричной трапеции;

- сочленение «паз-шип» в виде несимметричной трапеции с прямым углом;

- использование сочленения «паз-шип» прямоугольной формы.

Шипы в виде трапеций предназначены для сохранения соединения при расшатывании конструкции и усилиях, направленных на растаскивание в разные стороны. Устройство таких сочленений является сложным, но и более надежным креплением. Из-за внешнего вида соединение получило название «ласточкин хвост». Устройство такого сочленения можно посмотреть на рис. 3. Изготовление «ласточкиного хвоста» требует тщательности и терпения при подгонке поверхностей.

Собрать и разобрать соединение можно, только перемещая изделия в вертикальной плоскости.

Многие мастера предпочитают крепить стены при помощи прямоугольных коренных шипов. Часто на Т-образных соединениях применяют крепление специальными скобами, длинными болтами с шайбами большого диаметра или гвоздями. Пример соединения шипами с прямым углом показан на рис. 1г.

Продольное соединение материала

Рисунок 4. Соединение впритык и внакладку.

Одним из основных недостатков бруса является его ограничение по длине. Стандартные размеры изготавливаемых изделий составляют от 4 до 6 м. При стенах большой длины или при использовании обрезков необходимо выполнять продольное соединение. Такие соединения нежелательны при строительстве капитальных стен из-за возможной деформации. При необходимости устройства продольных стыков в нескольких венцах их нельзя располагать в соседних венцах по одной вертикальной линии. Для внутренних стен ограничения по сращиванию бруса отсутствуют из-за более стабильного температурного режима.

При сращивании бруса по длине используют центральный шип или разнообразные сочленения замком. Чаще всего используется прямой замок из-за несложного процесса изготовления. В брусе делаются выборки в половину толщины бруса. Полученные поверхности доступны для обработки и могут быть тщательно подогнаны.

Надежное к смещениям соединение бруса можно получить при использовании центрального шипа. Гнездо необходимо делать немного больше длины шипа. Длина шипа должна превышать вдвое ширину бруса. Чтобы соединить более прочно, можно установить два шипа.

Удлинение бруса также можно выполнять внакладку. Соединение внакладку может быть косым или прямым. Виды соединений можно посмотреть на рис. 4. Торцам изделий нужно придать выбранную форму и уложить на место. Последующие венцы своим весом сожмут и зафиксируют соединение. При удлинении бруса в капитальных стенах желательно использовать комбинацию различных креплений. Подогнанные под соединение внакладку изделия нужно дополнительно зафиксировать одним или двумя клиньями. Вид стены со сращенным брусом можно увидеть на рис. 1д. Во всех соединениях обязательно прокладывают уплотняющий материал.

Изготовление угловых соединений бруса под непрямым углом

В конструкциях зданий всегда имеются угловые соединения бруса, размер которых не соответствует 90°. На большинстве зданий такие углы расположены в чердачной части помещения. Их размер зависит от наклона крыши. На капитальных стенах углы различной величины могут возникнуть при устройстве выступающих или утопленных элементов.

Устройство сочленений под тупой или острый угол желательно выполнять по принципу «паз-шип». Выступы и углубления выпиливаются под необходимым углом, их поверхности, соответственно, подгоняются. Для увеличения прочности можно использовать дополнительное крепление болтами, шурупами или гвоздями необходимой длины. Если толщина изделий большая, нужно использовать металлические кронштейны необходимой формы с соответствующим креплением.

При изготовлении большого количества одинаковых сочленений желательно сделать специальные разметочные шаблоны, которые ускорят и облегчат процесс нанесения разметки для соединения бревен в срубе.

Для шаблонов можно использовать жесть, фанеру, плотный картон, тонкий пластик. При изготовлении сочленений следует сначала сделать запил в нужном положении, затем недоступные для пилы участки удалить стамеской.

Готовые проекты зданий, предлагаемые производителями строительных материалов, укомплектованы профилированным брусом с соединениями. Все типы шипов и пазов выбраны из расчета необходимой прочности и изготовлены на промышленном оборудовании с высокой точностью.

В индивидуальной застройке наибольшей популярностью пользуется деревянная стропильная система – несущее основание подавляющего большинства крыш частного сектора выполнено из дерева.

Каждая кровля имеет индивидуальные размеры и конфигурацию, и зачастую приходится использовать опорные балки с нестандартными параметрами.

Стропила бывают:

- из бруса;

- из доски.

Факторы, влияющие на параметры пиломатериала

Древесину для стропильной системы выбирают хорошо просушенную, с малым количеством сучков и других дефектов. Как правило, применяется хвойные породы, легкие в обработке и дополнительно пропитанные антисептиками и антипиренами.

Для каждого элемента системы – подкоса, стойки или стропила – производится расчет сечения и длины.

На параметры опорных брусьев влияет угол наклона крыши, геометрия ската, расстояние между коньком и мауэрлатом, расстояние между стропильными ногами и расчетная нагрузка на стропила, в которую входят вес кровельного покрытия, вес обрешетки, ветровая и снеговая нагрузки.

Грамотный расчет в обязательном порядке должен учитывать все эти показатели.

Способы соединения для наращивания длины

Стропила, длина которых больше обычных шести метров, изготавливают под заказ производственным способом.

Однако в таком случае вместе с длиной увеличивается и толщина бруса, что не всегда оправдано: ведь появление лишнего веса в конструкции крыши нежелательно, да и цена таких стропил будет вдвое выше.

Поэтому чаще всего строители прибегают к сращиванию стропил.

Стыкование брусьев не обеспечивает достаточную жесткость на изгиб, и потому место соединения двух элементов должно располагаться как можно ближе к опоре – на расстоянии, не превышающем 15 процентов длины всего основного прогона.

Удлинение стропильных ног из бруса осуществляют тремя основными способами.

Торцы сращиваемых брусьев должны быть обрезаны строго под углом в 90 градусов, чтобы не допустить прогиба в месте соединения.

С обеих сторон место стыкования закрепляют накладками из пиломатериала. Накладки в свою очередь фиксируют гвоздями.

Широко распространено также соединение с помощью стальной зубчатой пластины.

В случае применения металлических элементов не следует забывать об антикоррозионном покрытии – чтобы не допустить загнивания древесины и не уменьшить надежность всей стропильной системы.

Соединение методом косого прируба

Концы элементов, которые будут стыковаться, распиливают особым способом – под углом в 45 градусов.

Стыкующиеся брусья должны быть плотно подогнаны, нужно добиться максимально ровных соединяемых поверхностей при помощи зачистки наждаком.

Посередине соединения проделывают сквозное отверстие под болт 12 или 14 мм, которым фиксируется стыковка.

Это самый простой в исполнении способ, соединение выходит жестким, надежным. Один стропильный брус накладывается на другой так, чтобы перехлест был не менее

100 см.

Как при этом обрезаны края стропил – значения не имеет.

Фиксируется соединение двумя методами:

- с помощью гвоздей. Чтобы не расколоть стропила, гвозди вбивают с чередованием – в шахматном порядке;

- с помощью шпилек. В заблаговременно подготовленные отверстия вставляются шпильки, закрепляемые шайбами и гайками. Такой вариант считается более надежным.

Составные и спаренные доски, усиление стропил

Если чердак планируется сделать холодным, целесообразнее использовать стропильную систему из досок.

Их преимущества – легкость в сравнении с брусьями и более низкая цена при не меньшей прочности.

Чтобы получить составное стропило, две одинаковые доски устанавливают на ребро, а между ними вкладывают третью.

Все деревянные элементы должны быть равными по ширине, длина третьей доски варьируется в зависимости от необходимого размера стропила.

Образовавшийся просвет заполняют обрезками, а закрепляют всю конструкцию гвоздями, вбивая их в шахматном порядке.

Соединенные таким образом стропила запрещается использовать в качестве диагональных.

Более надежными являются спаренные стропила: доски соединяются сразу и встык, и внахлест.

Для наращивания ширины, усиления стропил используют дополнительные доски, добиваясь оптимального соотношения длины и ширины в соответствии с расчетной нагрузкой.

Кровельный свес защищает стены от дождя и снега и отводит воду с крыши. Его стандартный размер – 40 см.

Если стропильная нога не выступает за стену здания на необходимую длину, ее наращивают, прибивая доску – так называемую «кобылку».

«Кобылка» может быть легче и уже основного бруса.

Крепежные детали и сборные стропила

Дополнительно каждое соединение укрепляется металлическими пластинами, скобами или уголками.

Отверстия для креплений делают, следуя такому правилу: диаметр сверла должен быть на 1 мм меньше, чем диаметр болта.

Металлические игольчатые пластины позволяют существенно облегчить строительство крыши, они просто монтируются и надежно скрепляют элементы стропильной системы.

В последнее время заводским способом выпускают сборные стропила, подготовленные к монтажу. Транспортировка таких элементов очень удобна.

Уже на месте строительства с помощью игольчатых пластин из нескольких деталей получают стропильные ноги необходимых параметров.

Сборные элементы могут быть выполнены не только из дерева, но и из металла.

Все работы по возведению стропильной системы, формированию узлов и наращиванию стропил нужно выполнять тщательно, так как ремонт и замена стропил – сложный процесс, требующий серьезных трудозатрат и материальных вложений.

Если строго придерживаться технологии, всех правил и рекомендаций, то крыша получится надежной и прочной.

За долгие столетия использования древесины в строительстве жилья накоплен огромный опыт в работе с пиломатериалом. Но сегодня материал в значительной степени отличается от того, который был раньше. Изделия могут быть разными не только по типу древесины, но ее сортности и методу обработки.

Способы соединения бруса в длину