Мощный фрезер из двигателя стиральной машинки своими руками

Фрезеры широко используются в мебельном производстве и поскольку относятся к профессиональному оборудованию, стоят недешево. Среди них самый универсальный и широко используемый – погружной (вертикальный или штанговый) фрезер, который можно сделать самому из отслуживших свой срок узлов и деталей.

Понадобится

Чтобы изготовить самодельный фрезер, нам необходимо обзавестись:

- электродвигателем от старой стиральной машины;

- двумя амортизаторами передними от «Жигулей»;

- обычным цанговым патроном для дрели;

- кнопкой пуска;

- небольшим листом толстого металла;

- незамкнутым металлическим профилем и круглой трубкой;

- шпилькой, обычными гайками и гайкой-барашком.

Последовательность изготовления фрезера из двигателя стиралки

Один из главных узлов нашей самоделки – электродвигатель. Проверим его работоспособность и, убедившись, что с ним все в порядке, начинаем его модернизировать.

В первую очередь, болгаркой стачиваем резьбу на конце вала и протачиваем его под размер посадочного места патрона, которое также заранее было подготовлено на токарном станке.

Главное в этой операции – исключить биение и прочную посадку, чего мы добиваемся с помощью молотка.

Для проверки качества посадки патрона на валу включаем двигатель и убеждаемся, что оно прочное и практически отсутствует вибрация. Для надежности в дальнейшем прихватываем патрон сваркой к валу.

В качестве вертикальных направляющих штанг используем негодные автомобильные амортизаторы. Для этого отрезаем от них с помощью болгарки верхние и нижние узлы крепления.

Подготавливаем на двигателе посадочные места под установку и закрепление амортизаторов, используя болгарку.

Заднее крепление производим с помощью болта и надежной шайбы через штатное отверстие на двигателе, вворачивая болт в резьбовое отверстие амортизатора.

Перед окончательной установкой амортизаторов на электродвигатель в их донце сверлим отверстия и удаляем из их полости масло, несколько раз оттягивая и опуская шток.

Спереди амортизаторы крепим вязальной проволокой, пропустив их через заранее просверленные отверстия в «ушках» посадочных мест на двигателе, обхватывая ею корпус амортизаторов, и, связывая концы с помощью пассатижей.

Беря в расчет расстояние в плане между штоками амортизаторов, размечаем толстую металлическую пластину, отрезаем ее от заготовки, удаляем заусенцы и обрабатываем кромки. Она будет исполнять функции подошвы в нашем самодельном фрезере.

В средней части пластины отрезным диском выполняем односторонний прямоугольный вырез, соразмерный с диаметром патрона и также обрабатываем его, удаляя заусенцы, и, скругляя кромки.

Привариваем концы штоков амортизаторов к пластине-подошве симметрично прямоугольного отверстия.

С тыльной стороны вертикально привариваем трубку необходимой высоты. На пластины, свободно закрепленные болтами к корпусу двигателя над верхним креплением амортизаторов, надвигаем незамкнутый стальной профиль и отрезаем лишнее. Профиль прижимаем пластинами к корпусу мотора за отбортовки, вкручивая болты.

Над вертикально установленной и приваренной к подошве трубкой, в стальном профиле сверлим отверстие.

Вставляем в него шпильку с гайкой, чтобы она находилась под профилем. Нижний конец шпильки помещаем в трубку и опускаем ее до упора гайки в торец, которую затем привариваем к торцу трубки.

На конец шпильки сверху профиля навинчиваем гайку-барашек, с помощью которой можно регулировать высоту головки самодельного фрезера над подошвой и, тем самым, глубину обработки материла.

Для пуска и остановки двигателя нашего самодельного фрезера с лицевой стороны устанавливаем кнопку вкл./выкл.

Для безопасности поверх патрона устанавливаем и закрепляем кольцевой кожух, который защитит оператора, если вдруг патрон оторвется от вала электродвигателя.

С помощью нашего самодельного фрезера можно осуществлять любые операции по дереву, вплоть до вырезания сложных криволинейных фигур, в том числе различных знаков: букв, цифр и т. д.

Смотрите видео

sdelaysam-svoimirukami.ru

Ручной фрезер из мотора от стиральной машины и пары амортизаторов

Доброго времени всем друзья. Хочу поделится с вами своей самоделкой, которую я собрал из мотора от стиральной машинки и пары автомобильных амортизаторов.

Предлагаю посмотреть на весь процесс изготовления фрезера на видео

Материалы:

— двигатель от стиралки;

— пара передних амортизаторов ВАЗ2101;

— патрон для дрели;

— пластина металла;

— кнопка пуска от старой дрели ;

Инструменты:

— болгарка;

— сварка;

— шуруповерт;

— молоток;

— плоскогубцы;

— кусачки;

— отвертки.

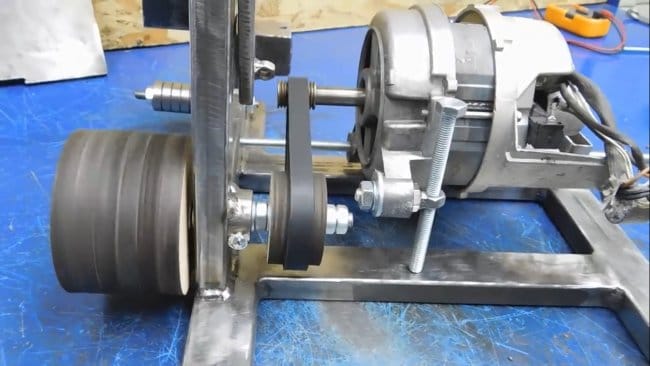

Итак, начал я изготовление из того что подключил сперва двигатель к сети и проверил на работоспособность его, затем во включенном состоянии начал стачивать шкив на валу двигателя под нужный мне размер для того что бы одеть на вал патрон от дрели:

Когда патрон для зажима фрезы установлен на свое рабочее место, приступаем к подготовке амортизаторов, а точнее отрезаем от них все лишнее:

После того как лишнее железо отрезано, можем крепить стойки к двигателю с помощью пары саморезов и куска проволоки(лично у меня другой идеи не было кроме проволоки):

Итак, стойки закрепили, к площадке металлической приварили, можем пользоваться господа товарищи:

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

usamodelkina.ru

Фрезер из двигателя от стиральной машины своими руками

Фрезер – нужный инструмент для профессиональной работы с деревом или деревянным покрытием. Стоимость качественного фрезера составляет не меньше 3000, а для разового применения это слишком много. Поэтому если руки растут из правильного места, а также есть старая стиральная машинка, можно сделать фрезер из двигателя от стиральной машины. Работа не займет много времени, но требует внимания и осторожности.

Фрезер – нужный инструмент для профессиональной работы с деревом или деревянным покрытием. Стоимость качественного фрезера составляет не меньше 3000, а для разового применения это слишком много. Поэтому если руки растут из правильного места, а также есть старая стиральная машинка, можно сделать фрезер из двигателя от стиральной машины. Работа не займет много времени, но требует внимания и осторожности.

Преимущества и недостатки самоделки

Конечно, самодельное устройство не сможет затмить профессиональную машинку, но мелкую грубое изделие выполнить сможет. Несмотря на это, ручной фрезер из стиральной машины обладает еще некоторыми особенностями.

Плюсы:

- Низкая себестоимость. Из-за того, что большую часть материалов можно раздобыть у себя дома, стоимость самодельного агрегата значительно меньше.

- Работа с различными поверхностями. На сегодняшний день приспособление может работать не только с деревом, но и с металлом. Для этого используется другая резьба, но инструмент один и тот же.

- Простота сборки. Работа не очень сложная, а собрать фрезерный станок можно в течение двух часов.

Минусы:

- Малое количество оборотов двигателя. Из-за того, что в стиралке используются не слишком мощные двигатели, то и фрезер на основе мотора стиральной машины будет работать медленно.

- Ненадежность конструкции. Так как станок изготавливается из подручных материалов, прослужит он недолго.

Как сделать фрезер

Изготовить фрезер из стиральной машины автомат можно несколькими способами в зависимости от наличия тех или иных деталей.

Способ 1

Что понадобится

Чтобы сделать самодельный фрезер необходимо найти все «ингредиенты», произвести точные расчеты, собрать и крепко закрепить конструкцию. Нужно:

- Двигатель от стиральной машины. Понятно, что он будет «сердцем» устройства. Использовать можно коллекторный или асинхронный мотор. Его аккуратно вытаскиваем из стиральной машины и зачищаем.

- Толстая фанера, ламинированная древесно-стружечная плита. Если позволяет бюджет, можно использовать прочный пластик.

- Специальный переходник к мотору. Эту деталь необходимо заказать у токаря.

- Две трубы из металла.

- Шпилька с резьбой.

- Дрель и шурупы.

- Ножовка по металлу.

- Резиновое поворотное колесо.

- Уголки из металла.

- Лента поролона.

- Метровая лента.

- Изолирующая лента.

- Плоскогубцы, отвертки и ножницы.

Если в предстоящей работе нужна точность, можно установить регулятор оборотов с встроенным датчиком Холла. С его помощью легче контролировать силу обработки деревянных изделий и постепенно изменять мощность мотора.

Этапы работы

Сборка самодельного фрезера требует внимательности. Вся работа, кроме проверки движка, проводится в выключенном состоянии.

- Сначала следует достать мотор, тщательно его очистить от следов окисления или пыли.

- Далее подключаем движок к сети и проверяем работоспособность.

- Собираем станок для будущего фрезера. Размеры устройства зависят от имеющегося двигателя. Под эти размеры стоит подыскать дощечки нужной площади или обрезать лишнее, измерив мотор.

- Сооружаем подобие трехстенного стола или коробки. Она должна быть в три раза выше мотора, а дно нужно поднять на 6-8 см от пола.

- В крышке делаем отверстие для люфта двигателя.

- Коробку прочно скрепляем с помощью металлических уголков и шурупов.

- Собираем фрезер. Крепим цангу для зажима на валу двигателя с помощью специального переходника.

- Устанавливаем на дно станка гайку, а на задней стенке монтируем две металлические трубы. Они будут использоваться в качестве стоек.

- Устанавливаем шпильку с резьбой таким образом, чтобы один конец входил в гайку, а второй упирался в двигатель.

- Монтируем в устройство колесо для удобства, а также несколько пружин для поднятия мотора.

- При необходимости подключаем к датчику и покрываем изолентой все провода.

- Для защиты двигателя от пыли необходимо накрыть его куском поролона.

Подключаем и проверяем работу.

Способ 2

Запчасти

Для изготовления фрезерного станка своими руками, необходимы следующие материалы:

- Двигатель стиралки.

- Передние амортизаторы от ВАЗа или Жигулей.

- Запчасти от дрели: патрон, кнопка пуска. Для того, чтобы патрон не слетал с мотора, можно взять не сверлильную, а цанговую деталь. Она будет устойчивее.

- Металлическая пластинка.

- Шурупы.

- Шпилька с резьбой.

- Барашек со смесителя.

- Сварочный агрегат.

- Шуруповерт.

- Плоскогубцы.

- Молоток.

- Кусачки.

- Набор отверток.

Этапы работы

При сборке следует соблюдать технику безопасности.

- Сначала следует достать двигатель. Тщательно очищаем его от окиси или грязи.

- Далее необходимо проверить работоспособность мотора.

Внимание!

Внимание!Вся остальная работа проводится только с выключенным двигателем.

- Пока двигатель от стиралки включен, нужно стачивать шкив на валу мотора под нужный размер. Это делается для того, чтобы надеть патрон от дрели для зажима фрезера на вал мотора.

- Также необходимо сделать отверстие в самом патроне с помощью сверла.

- Далее нужно подготовить для работы амортизаторы. Необходимо с помощью кусачек отрезать от устройств лишние детали, убрать остатки масла и просверлить в них отверстия для крепления. Амортизаторы используются в качестве направляющих.

- Потом крепим стойки к двигателю с помощью дрели, шурупов и проволоки.

- Далее болгаркой вырезать пластинку из металла нужного размера.

- Штоки амортизаторов нужно приварить к дощечке для большей стойкости.

- При желании можно добавить агрегату немного защиты. Чтобы не потерять патрон от сверла, если он слетит с вала двигателя, можно сделать и внедрить в устройство защитный кожух.

Фрезер по дереву ручной работы можно дополнить некоторыми деталями и сделать токарно-фрезерный станок.

Во время работы с ручным фрезером нужно соблюдать осторожность. Заготовка может вырываться из-за резких рывков или сильной вибрации. Не стоит удалять слой глубже, чем 3 мм.

Кроме этого из б/у стиральной машины так же можно сконструировать:

- газонокосилку,

- траворезку,

- электровелосипед,

- медогонку,

- гончарный круг,

- дровокол,

- бетономешалку,

- насос для полива,

- токарный станок,

- соковыжималку,

Вам также будет интересно почитать:

stiralkainfo.ru

Фрезерный станок из двигателя стиральной машинки

Фрезеры широко используются в мебельном производстве и поскольку относятся к профессиональному оборудованию, стоят недешево. Среди них самый универсальный и широко используемый – погружной (вертикальный или штанговый) фрезер, который можно сделать самому из отслуживших свой срок узлов и деталей.

Понадобится

Чтобы изготовить самодельный фрезер, нам необходимо обзавестись:

- электродвигателем от старой стиральной машины;

- двумя амортизаторами передними от «Жигулей»;

- обычным цанговым патроном для дрели;

- кнопкой пуска;

- небольшим листом толстого металла;

- незамкнутым металлическим профилем и круглой трубкой;

- шпилькой, обычными гайками и гайкой-барашком.

Последовательность изготовления фрезера из двигателя стиралки

Один из главных узлов нашей самоделки – электродвигатель. Проверим его работоспособность и, убедившись, что с ним все в порядке, начинаем его модернизировать.

В первую очередь, болгаркой стачиваем резьбу на конце вала и протачиваем его под размер посадочного места патрона, которое также заранее было подготовлено на токарном станке.

Главное в этой операции – исключить биение и прочную посадку, чего мы добиваемся с помощью молотка.

Для проверки качества посадки патрона на валу включаем двигатель и убеждаемся, что оно прочное и практически отсутствует вибрация. Для надежности в дальнейшем прихватываем патрон сваркой к валу.

В качестве вертикальных направляющих штанг используем негодные автомобильные амортизаторы. Для этого отрезаем от них с помощью болгарки верхние и нижние узлы крепления.

Подготавливаем на двигателе посадочные места под установку и закрепление амортизаторов, используя болгарку.

Заднее крепление производим с помощью болта и надежной шайбы через штатное отверстие на двигателе, вворачивая болт в резьбовое отверстие амортизатора.

Перед окончательной установкой амортизаторов на электродвигатель в их донце сверлим отверстия и удаляем из их полости масло, несколько раз оттягивая и опуская шток.

Спереди амортизаторы крепим вязальной проволокой, пропустив их через заранее просверленные отверстия в «ушках» посадочных мест на двигателе, обхватывая ею корпус амортизаторов, и, связывая концы с помощью пассатижей.

Беря в расчет расстояние в плане между штоками амортизаторов, размечаем толстую металлическую пластину, отрезаем ее от заготовки, удаляем заусенцы и обрабатываем кромки. Она будет исполнять функции подошвы в нашем самодельном фрезере.

В средней части пластины отрезным диском выполняем односторонний прямоугольный вырез, соразмерный с диаметром патрона и также обрабатываем его, удаляя заусенцы, и, скругляя кромки.

Привариваем концы штоков амортизаторов к пластине-подошве симметрично прямоугольного отверстия.

С тыльной стороны вертикально привариваем трубку необходимой высоты. На пластины, свободно закрепленные болтами к корпусу двигателя над верхним креплением амортизаторов, надвигаем незамкнутый стальной профиль и отрезаем лишнее. Профиль прижимаем пластинами к корпусу мотора за отбортовки, вкручивая болты.

Над вертикально установленной и приваренной к подошве трубкой, в стальном профиле сверлим отверстие.

Вставляем в него шпильку с гайкой, чтобы она находилась под профилем. Нижний конец шпильки помещаем в трубку и опускаем ее до упора гайки в торец, которую затем привариваем к торцу трубки.

На конец шпильки сверху профиля навинчиваем гайку-барашек, с помощью которой можно регулировать высоту головки самодельного фрезера над подошвой и, тем самым, глубину обработки материла.

Для пуска и остановки двигателя нашего самодельного фрезера с лицевой стороны устанавливаем кнопку вкл./выкл.

Для безопасности поверх патрона устанавливаем и закрепляем кольцевой кожух, который защитит оператора, если вдруг патрон оторвется от вала электродвигателя.

С помощью нашего самодельного фрезера можно осуществлять любые операции по дереву, вплоть до вырезания сложных криволинейных фигур, в том числе различных знаков: букв, цифр и т. д.

ИСТОЧНИК

coollifehack.ru

Фрезер своими руками из двигателя от стиральной машины: фото и описание самоделки

Самодельный ручной фрезер своими руками из двигателя от стиральной машины.

Дорогие друзья! Предлагаем рассмотреть очередную самоделку из двигателя от стиральной машины — это ручной станок фрезер.

Для изготовления самодельного станка, понадобится минимум материалов:

- — двигатель от стиральной машины;

- — амортизаторы от «Жигулей» — 2 шт;

- — патрон для дрели;

- — металлическая пластина;

- — кнопка пуска от дрели ;

- — резьбовая шпилька, гайка барашек.

Процесс изготовления фрезера, показан на этих фото:

Подключил электродвигатель к сети и проверил на работоспособность, затем во включенном состоянии, сточил болгаркой, шкив на валу двигателя под размер патрона от дрели.

Установил патрон от дрели на вал двигателя.

Затем, взял два амортизатора и болгаркой, обрезал всё лишнее.

Закрепил амортизаторы на двигателе.

Вырезал металлическую площадку, приварил к на ней штоки амортизаторов.

Из резьбовой шпильки и барашка, сделал ограничитель по высоте.

В патрон установил насадку для фрезера.

Самоделка удачно прошла испытания, получился самодельный ручной фрезер своими руками из двигателя от стиральной машины.

Ещё одна самоделка из двигателя стиральной машины — лобзиковый станок своими руками

Если Вас заинтересовала самоделка, рекомендуем посмотреть это видео.

sam-stroitel.com

Дисковый шлифовальный станок из движка от стиралки

В старых стиральных машинках можно найти асинхронные моторчики, они бывают разной мощности и из них получаются полезные самоделки. Как правило, обороты у таких моторов низкие, зато они имеют неплохой крутящий момент. Авто решил сделать из одного такого моторчика неплохой дисковый шлифовальный станок. Самоделка в сборке проста, практически все сделано из дерева. Работает станок отлично, на нем удобно производить шлифовку, когда нужно вывести плоскость. Конечно, наждачная бумага на станке приклеена, так что быстро ее заменить не получится, хорошо бы установить на диск «липучку». Если проект вас заинтересовал, предлагаю изучить его более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

— мотор от старой стиральной машины;

— доски;

— кабель;

— включатель;

— саморезы;

— болты и гайки;

— уголок;

— столярный клей;

— наждачная бумага.

Список инструментов:

— дрель;

— шуруповерт;

— электролобзик;

— утюг;

— болгарка;

— линейка, уровень, маркер.

Процесс изготовления самоделки:

Шаг первый. Сборка станины

Первым делом автор собрал станину, в ход пошли доски, брусочки и саморезы. В итоге получился такой себе столик для моторчика.

Шаг второй. Изготовление и установка диска

Диск автор также вырезал из широкой доски с помощью электролобзика. Для крепления диска к валу мотора, сверлим в шкиве отверстия под болты, и теперь диск можно надежно прикрутить к шкиву болтами с гайками. Само собой, под головки болтов или гайки в диске нужно будет сделать углубления, иначе выступающие части будут мешать установке наждачной бумаги.

Шаг третий. Установка двигателя и доработка диска

Устанавливаем двигатель на столик через планочки, а также используем стальной уголок, дабы прикрутить двигатель.

После установки мотора, подключаем его через выключатель и запускаем. Далее нам понадобится болгарка с лепестковым диском, шлифуем при помощи нее диск, чтобы он стал идеально круглым, также можно работать стамеской. В итоге у автора получился идеально круглый диск, центрируем мотор так, чтобы диск находился четко вертикально.

Шаг четвертый. Установка наждачной бумаги и испытания

Вырезаем из наждачной бумаги круг по форме диска и приклеиваем его столярным клеем к диску. Для ускорения приклеивания автор использовал утюг. В завершении прикручиваем деревянный упор и станок можно испытывать. Автор сделал две скорости для станка, быструю и медленную. Работает самоделка отлично, в мастерской такой станок точно не будет стоять без дела. На этом проект завершен, надеюсь, вам самоделка понравилась, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное, не забывайте делиться с нами своими идеями и самоделками!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Супер дешевый гриндер из двигателя от стиральной машины

Приветствую, Самоделкины!Сегодня мы, вместе с автором YouTube канала «TeraFox», сделаем наиполезнейший станок в мастерскую с учетом минимальных затрат.

Профильная труба 20 на 40 послужит фундаментом нашего проекта. Разметив и нарезав трубу, складываем заготовки в стопочку и пока убираем в сторону.

И еще несколько отрезков проф трубы, которые пока подождут своей очереди.

Те части, которые нарезали первыми, раскладываем именно так, как нам придется их сварить. Единственное, пока не трогаем маленькой отрезок с отверстием, потому как в процессе станет понятно где его расположить лучше всего.

Ну а следом у нас вторая партия отрезков, которую тоже необходимо сварить.

И вот, 2 части будущей конструкции уже готовы.

Далее необходимо сделать несколько отверстий для будущих креплений.

Теперь максимально точно под углом нужно приварить эти 2 элемента, в ход идут все магниты, имеющиеся в наличии.

Далее нам потребуется 10-ая пластина. Размечаем чертилкой по металлу, точность при резке по выше в сравнении с маркером.

125-ой болгаркой делаем канавки, ей проще вести по линии разметки. Ну а 180-ой достается более тяжелая работа — сделать основной срез.

Затем разметка под вырез в пластине и аккуратное его воплощение.

Не на все 100% конечно, поэтому придется поработать напильником.

Далее следующая деталь.

Толщина металла тут уже поменьше – 6мм. Вырезаем еще 1 прямоугольник размерами поменьше.

Опору под столешницу будем делать из 2-ух отрезков уголка, потому как прилегание 2-ух плоскостей к стенкам профильной трубы гарантирует четкий угол.

Упорная пластина расположена в одной плоскости с трубой, зафиксирована магнитами с обеих сторон, так чтобы наверняка, и прихвачена сваркой.

Теперь делаем 2 отверстия в столешнице, нарезаем резьбу.

Плашкодержателем подобраться не вариант, пришлось использовать набор инструментов и вполне успешно. Столешница все это время также держалась на прихватках, что позволило точно просверлиться и нарезать резьбу. Болты на месте, в впоследствии их конечно подрежем.

А вот и первая ошибка: отверстия расположены по центру, а подшипники, которые у автора были в наличии и должны были встать на это место, меньшего диаметра, нежели должны быть, поэтому отверстия нужно смещать.

4 небольшие металлические подложки располагаем с внутренней стороны и завариваем отверстия по принципу электрозаклепки.

Вся работа по переделке заняла не так уж и много времени, так что ошибка, будем считать, незначительная. Далее необходимо набрать подшипники на шпильку и продеть через отверстия.

Автор использовал недорогие подшипники, так что пусть их количество никого не пугает. Зазор между упорной пластиной и линией подшипников около 3-ех миллиметров.

После того, как мы убедились в точности подгонки всех сопряженных элементов, пришло время приварить основательно пластину в стойке.

Теперь изготовим еще одну деталь, а точнее рычаг.

Болты, гайки и небольшая деталь с отверстием — это составные части натяжного механизма. Собираем воедино и свариваем их вместе.

В рычаге отверстие с резьбой под болт с пружинкой.

Принцип простой: вращением болта ось меняет угол наклона, таким образом и будет происходить регулировка ленты двигателя стиральной машины.

Данный двигатель от стиральной машины уже не советских времен, а более современный — коллекторного типа. Заявленная мощность 480Вт, 14000 оборотов в минуту.

Автор впервые решил воспользоваться услугами лазерной резки, и для шкива заказал заготовки из 10-ой фанера. Качество отменное, по финансам совсем недорого.

Как вы поняли, автор выбрал наипростейший путь, никаких обращений к токарю, посмотрим, что из этого получится. Отзывы по шкивам из фанеры в основном положительные. Осталось только склеить заготовки вместе и затянуть саморезами.

Теперь сверлим отверстие диаметром 20 мм.

Также необходимо изготовить кольцо, которое послужит обоймой подшипника. Для фиксации сверлим отверстие и нарезаем резьбу под винт.

Подшипник сел довольно-таки плотно — то что нужно.

Перед сваркой подгоняем весь узел почти в сборе под отверстие для того, чтобы убедиться в беспрепятственном его вращении. Не забываем производить охлаждение сжатым воздухом, во избежание перегрева подшипника.

После можно одеть маленький шкив и затянуть гайкой. С этим узлом закончили, пришло время прикинуть, как встанет движок от стиралки и пора бы уже приварить маленькую стойку с отверстием под шпильку.

Из обычного болта и гайки, приваренной к шляпке, получается такой вот рым-болт.

Ремень от стиральной машины автор подобрал на рынке. Последние 3 цифры обозначают его рабочую длину.

Закручиваем болт.

Таким образом происходит натяжение ремня. Кстати, канавки шкива вала двигателя стандартные, можно ставить любой коллекторный двигатель под этот ремень. Всего было использовано по 7 подшипников на каждой из 3-ёх шпилек и того 21 штука.

Возможно не самый лучший вариант, но автор собирает станок из того, что есть в наличии. Подключение коллекторного двигателя не составило большого труда. Визуально видно пару проводов, которые идут к щеткам, они-то нам и нужны. Теперь необходимо найти обмотку двигателя. Сопротивление 200 Ом, считанные секунды и обмотка найдена.

Для данного проекта автор приобрел вот такой регулятор мощности.

Двигатель работает.

Шкив из фанеры требует обработки.

Далее устанавливаем пружину. Это обычная дверная пружина, точнее ее часть.

Один из вариантов придать бочкообразную форму натяжному ролику, это изолента и отрезок велосипедной камеры. Да, колхоз редкий, но жажда дешевых экспериментов никогда не оставляет.

Но эксперимент не увенчался успехом, ленту настроить так и не получилось. Автор бросил пока эту затею, но вернулся к бочкообразности ролика скорее всего еще придется.

С регулятором запуск плавный, но есть минус том, что уменьшая обороты, падает и мощность двигателя. Скорость ленты по расчетам около 20 м/с.

Лента подаётся смещению, реагирует на наклон ролика. Неужели будет работать без бочкообразной формы?

И напоследок шпилька с максимальной нагрузкой на ленту.

Остановить ленту так и не удалось. Станок автор преобразил покраской. Проект «гриндер» закончен. Благодарю за внимание. До новых встреч!

Видео:

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru