Торкрет бетон: напыление, приготовление смеси

Широкое применение в ремонтах железобетонных конструкций, укреплениях подземных тоннелей и готовых бетонных сооружений получил торкрет бетон. С помощью добавления специальных наполнителей получаются поверхности с дополнительными свойствами, например, морозостойкие или огнеупорные. Метод торкретирования бетона позволяет создавать конструкции с нестандартными формами, а также снизить себестоимость и сократить сроки строительства.

Что такое торкретирование?

По-другому называется набрызг-бетон — послойное нанесение песчано-цементной смеси сжатым воздухом специальной установкой. Благодаря такой подаче раствора, образуется прочная адгезия частиц бетона с сооружением. Строители отмечают, что такие конструкции характеризуются особой плотностью, механической прочностью, морозостойкостью, влагоустойчивостью.

Торкретирование бетона имеет такую особенность — возможность нанесения бетона как на горизонтальные или вертикальные, так и наклонные поверхности, при этом отсутствует необходимость в опалубке.

Виды торкретирования

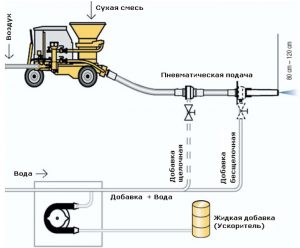

Сухой метод

Устройство для сухого метода выполняет приготовление раствора непосредственно перед нанесением.

Устройство для сухого метода выполняет приготовление раствора непосредственно перед нанесением.Торкрет-установка заполняется сухими компонентами бетона (щебнем, цементом, песком). Затем высоким давлением сжиженного воздуха продвигается по шлангу. В это время по второму рукаву осуществляется подача воды. Дойдя до сопла, все составляющие перемешиваются в нем и с высокой скоростью выбрызгиваются на рабочую поверхность. В первое мгновение почти весь раствор отскакивает, оставляя лишь цементное молочко. Оно служит своеобразным клеем для последующих слоев и постепенно к нему прилипает сначала мелкий наполнитель, а затем и крупный, в итоге вся смесь ложится на поверхность.

Преимущества

- Выступ цементного молочка, образующегося на поверхности в начале работ.

- Постепенное наращивание слоя, создающее высокую адгезию и прочность конструкции.

- Хорошая плотность, получаемая за счет скоростного движения частиц, что «врезает» их в торкретируемую поверхность.

- Отскакивание незакрепившихся частиц, создающее оптимальную консистенцию наносимого раствора, которая, в свою очередь, позволяет наносить за раз слой до 6 см.

- Возможность нанесения с большого расстояния, что положительно влияет на маневренность работ и сроки выполнения.

- Легкость очистки установки после использования.

Недостатки

Большое количество смеси из автомата попадает в отходы.

Большое количество смеси из автомата попадает в отходы.- Необходим опыт торкретирования, чтобы контролировать воду и правильное смешивание компонентов.

- Затруднительная работа в закрытых помещениях, потому как отскоки смеси загрязняют участок работ и создают высокий уровень пыли.

- Значительные потери. Отскок составляет до 25% раствора и дальнейшее его использование невозможно.

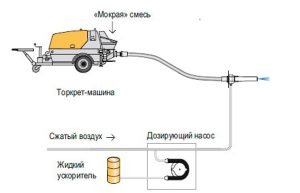

Мокрый метод

Бетонную смесь при таком способе можно доставлять прямиком из завода в автобетоносмесителях. Затем она заливается в бетононасос. Уже готовый раствор гидравлическим способом по основному шлангу подается к соплу, а по дополнительному — сжатый воздух, создающий сплошной поток смеси. Скорость при этом значительно ниже, чем при сухом методе, однако и отскок на порядок меньше.

Преимущества

- Однородность раствора и легкость работы с ним.

- Способность выполнения работы персоналом с низкой квалификацией.

- Отскок пригоден для использования в других целях.

- Работа в замкнутых пространствах возможна благодаря низкому уровню пыли.

- Непосредственно после нанесения обрабатывается финишной затиркой.

Недостатки

Подача готового раствора осуществляется на короткие расстояния.

Подача готового раствора осуществляется на короткие расстояния.- Использование короткого шланга занижает маневренность установки и увеличивает временные рамки бетонирования.

- Низкая скорость подачи раствора создает слой толщиной до 3 см.

- Необходимость бесперебойной работы, поскольку длительный перерыв даст схватиться бетону прям в шланге.

- Предварительная грунтовка поверхности.

- Промывка шланг и установки, требуемая в конце использования.

Общие правила

Для качественного торкретирования сооружений следует придерживаться некоторых рекомендаций. Обрабатывать поверхность следует круговыми движениями на расстоянии 1,3—1,5 м. Перпендикулярное напыление снижает количество отскоков. Важно контролировать оптимальный уровень воды в растворе. Если последний слой обработать металлической полутеркой, поверхность получится гладкой.

Технология изготовления

Приготовление смеси

При загрузке сухих компонентов разрешено добавлять в смесь пигменты и пластификаторы.

При загрузке сухих компонентов разрешено добавлять в смесь пигменты и пластификаторы.Основными компонентами торкрета являются цемент, песок, гравий или щебень. Для мокрого метода используется наполнитель с фракцией до 8 мм, для сухого — не превышать 2,5 см. Допускается использование пластификаторов, армирующих фибр, при создании декоративных поверхностей — красильных пигментов. При механическом напылении цемент с песком берутся в соотношении 1: 3, а при атмосферном — 1: 4.

Готовый раствор строители рекомендуют использовать в течение 3 часов во избежание появления комочков и его затвердения.

Очищение поверхности

Прежде чем начать бетонирование, необходимо подготовить рабочую поверхность. Для этого удаляются поврежденный цементный слой, масляные пятна, остатки штукатурки и краски. Очистку проводят пескоструем или гидродинамической установкой. Удаляется коррозия с арматуры. Перед напылением поверхность обязательно нужно намочить, а при необходимости дополнительно армировать сеткой с ячейками 10×10 см.

Напыление бетона

Нанесение раствора осуществляется послойно круговыми движениями, при этом распылитель направляется перпендикулярно обрабатываемой поверхности. Для контроля равномерности толщины торкрета выставляются маячки. Между нанесениями слоев выдерживается определенное время. Если раствор не содержит добавок — минимум 2 часа, при добавлении пластификатора в состав смеси — 20—40 минут. Напыление проводится сразу на всю площадь поверхности. Через сутки и в течение следующей недели готовое сооружение необходимо увлажнять при условии температуры воздуха выше 5 °C.

Бетон напылением — Портал о стройке

Бетон представляет собой прочный строительный материал, который обладает высокими качественными характеристиками и продолжительным сроком службы. Преимуществ бетонного раствора много, однако, также наблюдаются и недостатки. Одним, из недостатков является неэстетичный внешний вид бетона, который требует дополнительной отделки. Но технологии в мире строительства не стоят на месте, и был изобретен новый вид – бетон светопрозрачный. Этот строительный материал позволяет различать силуэты объектов и очертания людей, что является уникальным дизайнерским решением при возведении зданий и сооружений. Прозрачный бетон можно изготовить своими руками, что позволит сократить расходы на и так дорогостоящие материалы.

Содержание статьи:

Определение

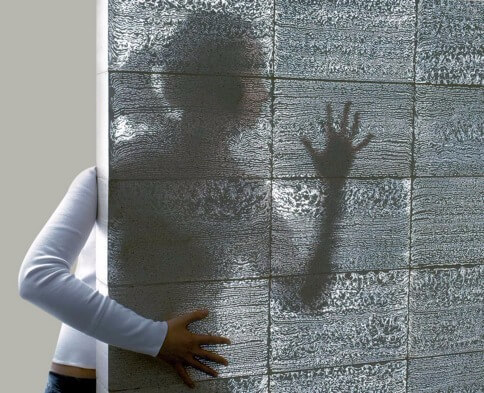

Прозрачный бетон является уникальным строительным материалом, который изобрел венгерский архитектор А. Лошонци. Он искал возможности обеспечить сооружениям дополнительное освещение, не нарушив при этом прочностных характеристик бетонного раствора. И тогда архитектор решил изменить внутренне строение материала.

Спустя пятнадцать лет экспериментов над бетоном, архитектору удалось внедрить в строительство новый материал – прозрачный бетон (Литракон). В его состав входят мелкозернистые композиционные материалы и стекловолокно.

Изготовление прозрачных бетонов невозможно больших объемов, поэтому их принято выпускать в форме блока.

На фоне основных преимуществ, выделяют главный недостаток прозрачного бетонного раствора – это высокая цена на используемые материалы, которая может достигать тысячи долларов.

Вернуться к оглавлению

Особенности и характеристики

Свет пропускается за счет входящего в состав литракона оптоволокна.

Свет пропускается за счет входящего в состав литракона оптоволокна.Прозрачные бетоны помимо уникального внешнего вида обладают:

- высокой прочностью;

- водостойкостью;

- теплоизоляцией;

- шумоизоляцией;

- возможностью собственноручного изготовления.

За счет входящего в состав стекловолокна, материал получает армирующее действие, что преувеличивает его характеристики:

- влагопоглащение до шести процентов;

- морозостойкость;

- прочность на изгиб;

- прочность на сжатие.

Особенности литракона заключаются в его экологичности, показатели которой проходят соответствующую проверку и имеют сертификаты. К недостаткам материала относится отсутствие возможности получения светопроводящей смеси непосредственно в опалубке на стройплощадке. Процесс изготовления заключается в послойной укладке компонентов раствора, после застывания которых, уложенную поверхность обрабатывают дополнительным составом, что позволит получить нужные светопроводящие свойства.

Пропускание света обеспечивается за счет входящего в состав литракона оптоволокна. Оно позволяет пропускать световые лучи на расстояние около 200 сантиметров. Оптоволокно не поддается воздействию огня и обладает устойчивостью к резким перепадам температур и ультрафиолетовому излучению.

Стены из прозрачного бетона способны пропускать в помещение лучи естественного света в дневное время суток, освещать приусадебный участок за счет комнатного освещения. Литракон можно встретить черного цвета, белого и серого, также выпускают матовые панели или отполированные. Светопроводящие блоки крепят анкерами, строительными растворами, клеевыми смесями. Изготавливают блоки различных размеров, с разнообразной цветовой гаммой и способом обработки поверхности.

Вернуться к оглавлению

Области применения

Используют литракон для создания уникального дизайнерского элемента интерьера:

- фасадов зданий и сооружений;

- столешниц;

- лестниц;

- скамеек;

- внутренних перегородок.

Вернуться к оглавлению

Технология изготовления своими руками

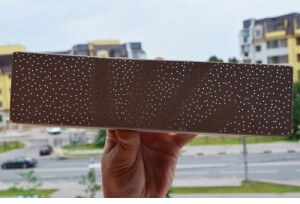

Прозрачный бетон можно изготовить собственноручно, однако следует внимательно отнестись к этому процессу. Сложность заключается в технологии приготовления литракона, а именно, в пропорциях нужных компонентов. Чтобы получилась светопроводная структура, следует взять четыре процента оптоволокна от всей массы раствора. Также следует соблюдать направление укладки нитей, которые должны лежать строго в одну сторону. Для собственноручного создания литракона следует подготовить следующие материалы:

- очищенную воду;

- просушенную цементную смесь с мелкими зернами заполнителя;

- стекловолокно длиной, соответствующей толщине плиты.

Оптическое стекловолокно (нити сечением от ¼ до 3 мм, по длине равные будущей толщине панелей).

Оптическое стекловолокно (нити сечением от ¼ до 3 мм, по длине равные будущей толщине панелей).Технологический процесс собственноручного приготовления литракона включает в себя следующие этапы:

- изготовление короба, который представляет собой плавающую опалубку, способную перемещаться вверх по мере застывания раствора;

- изготовленный короб устанавливают на выравненную горизонтальную поверхность и заливают в него тонким слоем подготовленную смесь в небольшом объеме;

- далее укладывают стекловолокно в залитый раствор и немного его утапливают;

- дают раствору схватиться и дальше заливают следующую порцию, после чего укладывают в него еще один слой стекловолокна;

- повторяют заливку и установку стекловолокна до полного заполнения опалубки;

- после застывания последнего слоя залитого раствора, проводят демонтаж опалубки, шлифуют и полируют бока блоков, со стороны перпендикулярно расположенных стекловолокон.

Создание мелкозернистого бетонного раствора заключается в смешивании одной части цемента и трех частей песка. Часть воды добавляется, исходя из массы цемента, и не должна быть больше половины его части. Далее добавляют модификаторы, часть которых определяется по рекомендациям производителя. Сухие компоненты погружают в смеситель и перемешивают на протяжении одной минуты. Как только смесь приобретет однородность, вводят воду и перемешивают еще пять минут.

После формовки прозрачного бетона в блоках приступают к финишной обработке. Для этого проводят распалубку через двое-трое суток после ее установки и оставляют изготовленный блок выдерживаться в условиях оптимальной влажности и температурного режима. Процесс неполного застывания происходит за три-пять дней.

Чтобы материал смог проводить световые лучи, боковые поверхности следует отшлифовать.

Вернуться к оглавлению

Заключение

Литракон представляет собой уникальный современный строительный материал, обладающий не только привлекательным внешним видом, но и высокими качественными характеристиками. Его прочность, надежность и долголетие ничем не уступают обычному бетонному раствору.

Из недостатка наблюдают лишь высокую стоимость материалов, поэтому при желании сэкономить, можно изготовить литракон собственноручно.

Source: kladembeton.ru

Читайте также

Инструкция по работе с полимербетоном.

Полимербетон иногда ещё называют пластбетоном или модифицированным бетоном. От обычных бетонов он отличается тем, что содержит полимерные связующие. Чаще всего подобные материалы, впервые появившиеся в США, применяются за границей, но последнее время набирают популярность и в России.

Наша статья расскажет вам о двух основных технологиях работы с полимерным бетоном, даст представление о свойствах и характеристиках этого материала.

Полимербетон имеет широкий спектр применения, может использоваться для напыления или штамповки как на горизонтальных, так и на вертикальных поверхностях.

Полимербетон: технология напыления

1. Материал размешивается в пропорциях, указанных в техническом описании.

2. Для придания цвета добавляется краситель на синтетической основе например, на оксиде железа. Для удобства лучше отмеривать необходимое количество компонентов на весах.

3. При размешивании строительным миксером могут образовываться комки, а работать необходимо с однородной смесью. Чтобы избежать комкования, достаточно строительным шпателем периодически собирать остатки смеси со стен. Инструмент, кстати, необходимо отмывать сразу же.

4. Получившаяся масса должна иметь консистенцию жидкой сметаны.

5. Смесь напыляется штукатурным пистолетом на поверхность. Расстояние от поверхности нанесения составляет 0.5-1 м.

6. Чтобы поверхность впоследствии легче было убирать, покрытие немного «приглаживают» шпателем-гладилкой, дав перед этим просохнуть 3-5 минут.

7. Материал можно наносить даже на металлическую поверхность (в том числе на те, которые будут находиться под нагрузкой, например на ступени), но металл надо предварительно обезжирить.

8. Обычно наносится два слоя полимербетона — базовый и финишный.

Если полимерный бетон напыляется на фанеру или другой пластичный материал, потом его можно гнуть: покрытие не растрескается. Пластбетон можно наносить на утеплитель, например, минеральную вату. Кстати, материал выдерживает более 200 циклов заморозки-разморозки, поэтому вполне пригоден, например, для отделки фасадов. Если используется фасадная сетка, то первый слой как бы «приклеивает» её, по сути выступая в качестве грунтовки под другие слои.

Плотность полимерного бетона для вертикального напыления меньше, чем для горизонтального, что позволяет уменьшить нагрузку на фундамент (основание).

Полимербетон: технология напыления. Идеи применения

Самый простой вариант финишной отделки с помощью полимерного бетона — это создание популярной текстуры «шуба». Есть, конечно, более сложный вариант с использованием трафаретов. Через сутки после нанесения полимерного бетона его можно окрашивать, или использовать специальный лак по бетону.

Даже с помощью простого малярного скотча можно создать интересный рисунок: просто наклейте узкие полосы клейкой ленты в произвольном порядке, покройте поверхность финишным слоем бетона, дайте высохнуть и оторвите скотч.

Материал не даст подтёков. Даже если вы использовали один цвет, за счёт фактуры он будет смотреться очень интересно, как бы «переливаться». Такая технология хорошо подойдёт для оформления фасадов.

Можно добавить «искру»: использовать два цвета при напылении, например, серый (базовый) и немного чёрного.

Полимербетон: технология штамповки

Полимерный бетон можно наносить толстым слоем (около 2 см) для последующей штамповки. Между нанесением и штамповкой обычно должно пройти около часа.

Полиуретановые штампы могут иметь разную текстуру, от классической каменной кладки до сложных геометрических орнаментов.

Они очень прочные и долговечные, однако хранить их следует только в горизонтальном положении, чтобы сохранить геометрию рисунка.

Штамп и подсохший бетон покрывают разделительным составом, чтобы предотвратить прилипание одного к другому. Через полчаса разделительный состав полностью испаряется. Не рекомендуется в качестве разделителя использовать химически активные вещества, например «Уайт-Спирит», так как он может серьёзно повредить полиуретановый штамп.

Сам процесс штамповки особых навыков не требует. Нужна будет, пожалуй, только физическая сила и немножко творчества — просто приложите штамп к бетону в нужных местах.

Штампованный полимербетон чаще всего окрашивают. Состав можно колеровать на стадии замешивания, а можно тонировать, подождав сутки после высыхания покрытия — для этого используются морилки по бетону.

Разнообразие красок позволяет создавать целые панно или сложные геометрические орнаменты с имитацией объёма.

Материалы и фото любезно предоставлены подразделением «АТС строй» («ATS stroy») компании «Алькор» («ALCOR»).

ДЕКОРАТИВНОЕ НАПЫЛЕНИЕ

ДЕКОРАТИВНОЕ НАПЫЛЕНИЕ

Названий у этой технологии множество, это и декоративный торкрет бетон и напыленный бетон. Родоначальник этого вида работ- торкретбетон.

Что такое торкрет-бетон? Это когда из сопла под большим давлением на поверхность вылетает струя раствора, состоящего из специальной бетонной смеси.При попадании на поверхность она застывает и образует слой, который отличается

Принцип декоративного напыления такой же. Только смесью для работ вместо бетона служит специальный раствор, который состоит из комплексных полимерных добавок,натурального кварца,пигментов и других материалов усиливающих прилипание и прочность композиции.Раствор наносится практически на любую поверхность через декоративные трафареты.Сочетание узоров и цвета безгранично.

Применение технологии декоративного токрет бетона возможно;

1. На бетонных дорожках и въездах, Нажмите на изображение

Нажмите на изображение

2. При декоративном оштукатуривании подпорных стен.

3. Применение данного покрытия уместно на парковочных стоянках, территориях прилегающих к бассейнам,кафе, морских причалах.

Покрытие обладает очень сильной адгезией к подложке(очень прочно сцепляется с основанием

Spray Deck (напылённый бетон)

• Напыленный бетон>Трафареты для напыленного бетона

>Инструкция по установке технологии напыления

>Фотогалерея напыленного бетона

Технология напыления Spray Deck представляет собой особо измененный цементный состав, очень мелкий минеральный агрегат (Spray Deck Grout), который разводится специальным клеящим компонентом (Spray Deck Resin) и наносится на подготовленную поверхность с помощью расспылителя и после отвердевания покрывается специальным цветным лаком -герметиком. Эту технологию можно использовать поверх большинства сущуствующих покрытий на цементной основе. Установка возможна внутри и снаружи, на верандах, тратуарах, вокруг и внутри бассейнов, на парковках и на вертикальных поверхностях.

Продукт можно использовать:

Бетон — структурно прочный бетон, не слишком поврежденный трещинами, который проявил себя достаточно хорошо в условиях замораживания-оттаевания.

Штукатуренные стены: Стены со штукатуркой на цементной основе, которые не несут на себе явных признаков изнашивания и шелушения.

Стены из цементного блока — струтурно целый цементный блок без признаков явного износа на швах.

Металл — Чистый металл, без признаков ржавчины.

Выходящий на поверхность щебень — выходящий на поверхность щебень без признаков незакрепленных камней или износа цементной матрицы вокруг камней.

Технологию не следует использовать:

На поверхностях, покрытых лаком и другими веществами (эпокситная смола), которые могли бы закрыть поры бетона без предварительной очистки поверхности.

Асфальт — Асфальт содержит в себе достаточно большое количество полимерных масел, которые постоянно меняют свою структуру, таким образом мешая проникновению материала в поры.

Покрашенные поверхности. Краска может облезть с поверхности, таким образом представляет собой непрочную основу для продукта.

Дерево. Дерево расширяется и постоянно впитывает в себя влагу, таким образом формирует трещины, которые в свою очередь могут заставить поверхность крошиться.

Подготовка поверхности.

1. Обследование поверхности — Поверхность должна быть внимательно обследована для того, чтобы убедиться, что поверхность структурно прочная и не несет на себе следов красок, лаков, герметиков, или любых других материалов, которые могут препятствовать проникновению материала в поры. (Не используйте химикаты для очистки, предварительно не связавшись с специалистом ООО «КапиталАльянс».)

2. Обезжирить — Потрите поверхность растовром обезжиривателя (Grease Away) и воды. Обычно на 4-8 жидких унций обезжиривателя необходим один галлон воды, для стойких пятен использйте неразведенный продукт.

3. Очистить поверхность от плесени, водорослей и т.д. Красные, черные или зеленые пятна необходимо обраболтать 50% водяным раствором хлорки. Раствор необходимо нанести на поверхность и ратереть жесткой щеткой, оставить на поверхности 15-20 минут и смыть чистой водой.

4. Обработка кислотой (для старого бетона). Обработать поверхность раствором соляной кислоты (5 воды к 1 соляной кислоты). Растереть раствор щеткой и смыть большим количеством воды. Повторить процедуру пока поверхность не будет шершавой как наждачная бумага.

Подготовка материалов.

1. Закрытие прилегающих территорий — закрыть прилегающие территории пластиком (стены, стекла и т.д.)

2. Смешайте клеящий агент (Spray Deck Resin) — Поскольку клеящий агент продается в концентрированном виде, он должен быть предварительно смешан с водой 1:1. Разведите продукт равным количеством холодной воды.

3. Смешайте сухую смесь (Spray Deck Grout)- Один мешок сухой смеси (Spray Deck Grout) нужно смешать с 4-6 литрами разведенного клеющего компонента(Spray Deck Resin) При смешевании сухой смеси, влейте в чистое пластиковое ведро на 5 галлонов половин рекомендуемой дозы клеящего компонента (Spray Deck Resin) . После этого медленно досыпайте в жидкость сухую смесь (Spray Deck Grout) , перемешивая с помощью мощьной электрической дрели со специальной насадкой в форме лопатки , также добавляя клеящий компонент (Spray Deck Resin ) до получения смеси блинной консистенции.

Смешивание продукта желательно проводить как можно ближе к месту работы.

Подготовка бетонной поверхности.

1. Работа с трещинами — Если на поверхности есть трещины, они должны быть тщатильно вычищены и открыты с помощью ручного наждака. Если Вы планируете нанести подготовительный слой, щели необходимо заполнить влажной нейлоновой нитью, которую необходимо достать после нанесения слоя.

2. Подготовка температурных швов — Температурные и контрольные швы долшны пыть тщательно вычищены и защищены от попадания штукатурки путем использования липкой ленты. Пробка или подобный материал могут быть использованы для закрытия швов после напыления текстуры.

3. Подготовительный слой — Если поверхность неровная, на нее необходимо нанести подготовительный слой. Подготовительный слой предствляет собой приблизительно 6 литров раствора клеящего агента смешанного с одним мешком сухой смеси. Нанесите полученный раствор на поверхность и разравняйте толщина слоя не должна превышать 6 миллиметров. Если необходимо заполнить более глубокую неровность , то материал следует наносить в несколько слоёв. Перед нанесением подготовительного слоя в жаркий день, намочите поверхность водой для увеличения времени работы с поверхностью.

Нанесение

1. Распыление — Cлой наносится при компрессоре, переключенном в положение 3-7 psi, с использованием следующего за самым большим отверстием на пистолете. Текстурный слой должен покрыть 50-70% поверхности.

2. Разравнивание — Используя стальную гладилку, материал следует разравнять для того чтобы убрать высокие места. Материал должен разравниваться сразу же после распыления. Если же материал слишком высох, его необходимо соскрести с поверхности и нанести другой слой.

Завершение работы

1. Обработка скребком — после затвердения материала поверхность следут обработать скребком на 18 дюймов подуглом приблизительно 45 градусов. Однако усилий при обработке прикладывать не стоит. Желаемый эффект будет достигнут под весом самого скребка.

2. Вымести поверхность — поверхность следует тщательно вымести с использованием жесткого веника с целью избавления от слабо прикрепившегося материала.

3. Нанесение лака-герметика.Спустя 8-24 часа поверхность готова к нанесению специального цветного лака- герметика ( Concrete Stain ). Лак-герметик необходимо нанести в 2 слоя валиком. Лак герметик наносить в разных направлениях, не оставаляя луж и не прокрашенных участков. При нанесении продукта в закрытом помещении, должна быть обеспечена вентиляция.

Техническое обслуживание.

1. Промывка — Для избежания появления грязных пятен и проникновения химикатов в поверхность, ее желательно промывать обычной водой 2 раза в месяц.

2. Удаление пятен. Пятна можно удалить с помощью раствора стирального порошка и щетки.

Способ металлизации изделий из бетона

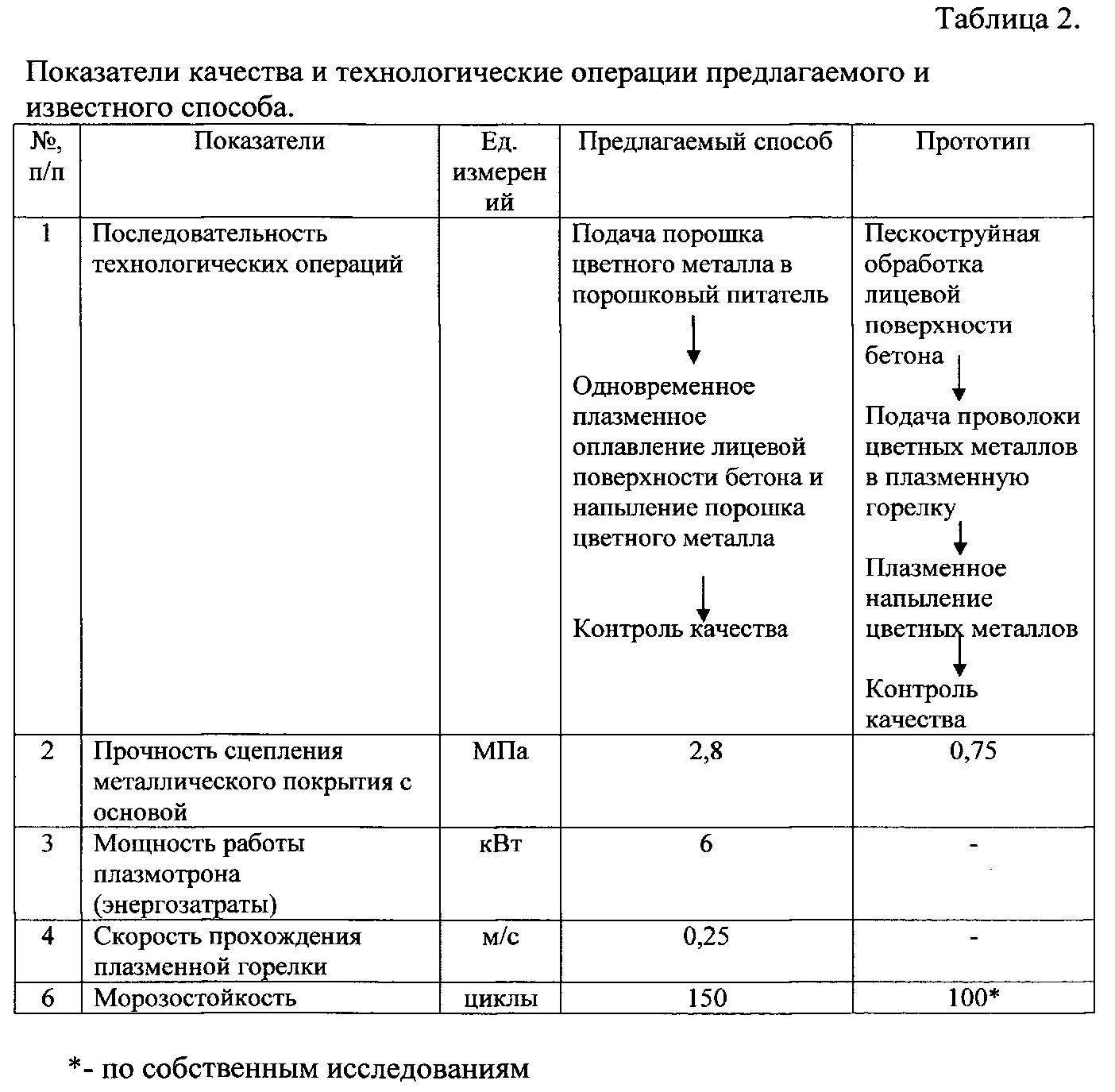

Изобретение относится к области получения металлизированных изделий из бетона и может быть использовано в промышленности строительных материалов. Технический результат — повышение качества конечного продукта за счет прочности сцепления металлического слоя с основой, ускорение процесса металлизации с одновременным снижением энергоемкости производства и, как следствие, получение высококачественной конкурентоспособной продукции. Способ металлизации изделий из бетона включает плазменное напыление цветных металлов и контроль качества готовых изделий, причем плазменное напыление порошков цветных металлов производят одновременно с плазменным оплавлением лицевой поверхности изделий из бетона при помощи плазмотрона. 2 табл., 2 пр.

Изобретение относится к области получения металлизированных изделий из бетона и может быть использовано в промышленности строительных материалов.

Известен способ металлизации изделий из бетона, включающий предварительное формование изделий из бетона «лицом вниз» с защитным слоем из молотого керамзита, с последующим плазменным напылением меди или алюминия путем ввода проволоки в плазменную горелку [Крохин В.П., Бессмертный В.С., Бурлаков Н.М., Попов В.И. Химическая технология строительных материалов. — М.: 1980, с. 125-129].

Однако несмотря на неплохое качество конечного продукта, способ имеет ряд недостатков: высокая энергоемкость и трудоемкость процесса, низкая прочность сцепления покрытия с основой, низкая скорость металлизации и, как следствие, высокая стоимость конечного продукта.

Наиболее близким техническим решением является металлизация изделий из бетона, заключающаяся в предварительной пескоструйной обработке лицевой поверхности изделий из бетона с последующим плазменным напылением цветных металлов путем ввода металлической проволоки в плазменную горелку [Федосов С.В., Акулова М.В. Плазменная металлизация бетонов. — М.: Издательство ABC, 2003, с. 92, табл. 5.2].

Недостатком данного способа является длительность технологического процесса и высокая энергоемкость за счет предварительной пескоструйной обработки лицевой поверхности изделий из бетона, относительно невысокое качество и низкая прочность сцепления металлического покрытия с подложкой и, как следствие, высокая стоимость конечного продукта.

Техническим результатом предлагаемого способа является повышение качества конечного продукта за счет прочности сцепления металлического слоя с основой, ускорение процесса металлизации, а также снижение энергоемкости производства и, как следствие, получение высококачественной конкурентоспособной продукции.

Технический результат достигается тем, что в предлагаемом способе металлизации изделий из бетона, включающий плазменное напыление цветных металлов, контроль качества готовых изделий, напыление порошков цветных металлов одновременно производят с плазменным оплавлением лицевой поверхности изделий из бетона при помощи плазмотрона.

Отличительным признаком предлагаемого способа является совмещение технологических операций плазменного оплавления лицевой поверхности и напыления порошка цветного металла.

Таким образом, заявляемое решение соответствует критерию изобретения «новизна».

В предлагаемом способе расплавленные частицы цветного металла впаиваются в образовавшийся на лицевой поверхности бетона расплав с образованием промежуточного диффузионного слоя. Это обеспечивает высокое качество и прочность сцепления металлического покрытия с подложкой. При этом в зоне контакта металла с расплавом отсутствуют процессы дегидратации цементного камня, а силикатный расплав компенсирует появление напряжений в покрытии и подложке.

За счет устранения обязательной технологической операции пескоструйной обработки лицевой поверхности, обеспечивающей прочность сцепления металла с подложкой, существенно ускоряется процесс металлизации. Таким образом, предлагаемый способ является менее энергоемким вследствие устранения технологической операции пескоструйной обработки.

Изобретательский уровень предлагаемого способа подтверждается тем, что сравнение заявляемого решения не только с прототипом, но другими техническими решениями в данной области техники не выявило в них признаки, отличающие заявляемое решение от прототипа.

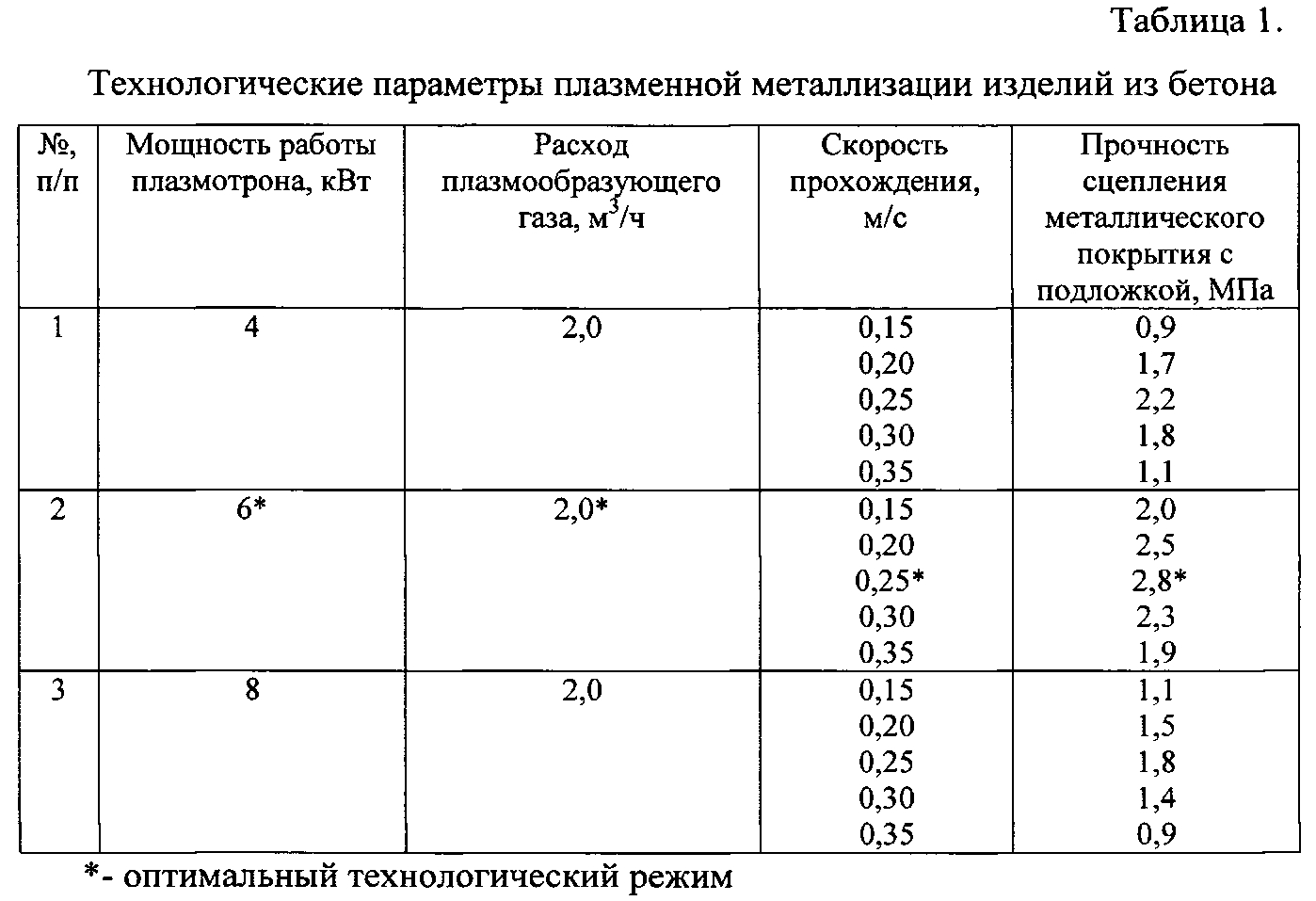

Оптимальными условиями плазменной металлизации изделий из бетона является мощность работы плазмотрона 6 кВт при скорости прохождения плазменной горелки по лицевой поверхности изделий бетона 0,25 м/с (табл. 1).

Пример. Плазменная металлизация изделий из бетона

Для металлизации использовали балочки из бетона размером 150×30×30 мм.

Над пластинчатым конвейером стационарно устанавливали плазменную горелку ГН-5р электродугового плазмотрона УПУ-8М: мощность 6кВт, расход плазмообразующего газа аргона 2,0 м3/ч, расход воды на охлаждение — 0,5 м/с.

Для напыления использовали алюминиевый порошок марки АДС-4. Порошок помещали в порошковый питатель электродугового плазмотрона УПУ-8М.

После зажигания дуги пластинчатый конвейер перемещался со скоростью 0,25 м/с вместе с балочкой из бетона. Плазменная горелка ГН-5р оплавляла лицевую поверхность и одновременно напыляла порошок алюминия на образовавшийся расплав.

После металлизации бетонные балочки подвергали контролю качества готовых изделий.

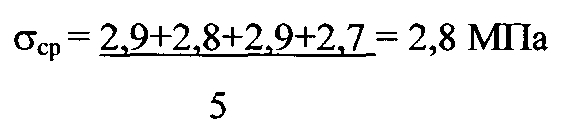

Пример осуществления контроля качества

Для определения прочности сцепления металлического покрытия с подложкой к поверхности приклеивали эпоксидной смолой металлический стержень длиной 150 мм и площадью поперечного сечения 1 см2. После полимеризации эпоксидной смолы в течение 24 часов приступали к определению прочности сцепления металлического покрытия с подложкой на разрывной машине R-0,5. Изделие и стержень закрепляли в специальных зажимах разрывной машины. После равномерного нагружения происходил отрыв металлического покрытия. Для испытаний брали не менее 5 образцов. Прочность сцепления металлического покрытия определяли как среднее арифметическое:

Предлагаемый способ позволяет повысить качество конечного продукта, ускорить процесс металлизации, а также снизить энергоемкость.

Способ металлизации изделий из бетона, включающий плазменное напыление цветных металлов и контроль качества готовых изделий, отличающийся тем, что плазменное напыление порошков цветных металлов одновременно производят с плазменным оплавлением лицевой поверхности изделий из бетона при помощи плазмотрона.

Антипылевые бетонные полы | Компания INGRI

Одним из требований к полу в промышленном помещении является его беспыльность. Пылящий пол в помещении – это ухудшение экологии в нем, нанесение вреда здоровью сотрудников и производственному процессу.

Частая причина появления пыли от бетонного пола – отсутствие защиты верхнего слоя и, как вариант, его низкая марочная прочность. Проблему с обеспыливанием бетонного пола можно решить путем шлифовки или окрашивания поверхности, но эффект от этого будет краткосрочным или его не будет вообще. Поэтому оптимальным вариантом станут:

Устройство упрочняющего верхнего слоя (топпинг) при укладке бетонной плиты

Обработка антипылевой пропиткой

Укладка антипылевого покрытия на полимерной основе

Заказать топпинги, пропитки и полимерные материалы для устройства беспыльных напольных покрытий вы можете у нас, в компании «Ингри». В данной статье мы расскажем об этих материалах и особенностях их применения.

Материалы LEVL для антипылевых полов: основные особенности

Составы и смеси LEVL для обустройства антипылевых полов различаются в зависимости от основы. Материалы бывают:

- Эпоксидные

- Полиуретановые

- Карбоакрилатные

- Полимерцементные

- На цементной основе

По сравнению с обычным бетоном, топпинги и полимерные материалы в несколько раз превышают его по 8 ключевым показателям, по которым оценивается качество промышленных полов:

- Прочность на сжатие

- Прочность на изгиб

- Истираемость

- Адгезия к бетону или предыдущему слою

- Относительное удлинение

- Плотность и сухой остаток

- Усадка в процессе твердения

Например, у бетона очень низкая прочность на сжатие (такой пол постепенно разрушается под слишком тяжелыми предметами), низкая прочность на изгиб (постепенное разрушение под колесами погрузчиков и перетаскиваемыми грузами) и высокая истираемость. Последний параметр означает, что если по бетонному покрытию ходит очень много людей, то оно вскоре придет в негодность из-за абразивного износа. И самое главное – постепенно разрушающийся «обычный» бетонный пол будет пылить, о чем мы говорили выше. О том, с помощью чего возможно обеспыливанием бетонного пола мы и расскажем далее.

Обработка топпингом

Топпинги – это сухие упрочняющие смеси, наносимые на свежее бетонное основание. Это мало пылящие составы (за исключением смеси Silex – относится к беспыльным), в отличие от полимеров (эти – полностью беспыльные).

В топпингах содержатся высокоактивные цементы, наполнители специально подобранных фракций, пигменты, полимерные и армирующие добавки. Топпинговые смеси – распространенный вариант при новом строительстве помещений без каких-либо особых требований.

- LEVL Top Corund – сухая цементосодержащая смесь с корундовым наполнителем для бетонных полов с высокими и сверхвысокими механическими нагрузками

- LEVL Top Quartz – сухой состав на основе цемента и кварцевого наполнителя для бетонных полов со средними и значительными нагрузками

- LEVL Top Silex – беспыльный сухой состав на цементной основе для помещений, полы в которых подвергаются воздействию кислот, солей или других агрессивных для бетона веществ.

Антипылевые пропитки LEVL

Создать антипылевое покрытие можно и при помощи пропиток на полиуретановой и эпоксидной основе. Они защищают бетон от потери прочности и преждевременного разрушения, но также герметизируют и обеспыливают его.

В линейке «Ингри» представлено 2 вида пропитывающих составов:

- LEVL Coat 111 – 2-х компонетнтая, на эпоксидной основе

- LEVL Coat 161 – 1-компонентная, на полиуретановой основе

Преимущества этих составов – высокая адгезия к бетонному основанию, отличная проникающая способность, простое нанесение и быстрое утверждение. И главное – такие пропитывающие составы можно использовать как самостоятельные системы, так и для улучшения характеристик бетонного основания под последующие полимерные покрытия. Далее мы расскажем именно о них.

Беспыльные полы на полимерной основе

Полимерные полы LEVL Coat бывают эпоксидными, полиуретановыми и карбоакрилатными. Наиболее универсальными и востребованными для создания антипылевых полов на полимерной основе считаются именно полиуретановые и эпоксидные композиции. Они рассчитаны на практически любые нагрузки.

Основные преимущества полимерных напольных покрытий – это химическая стойкость, высокая прочность, бесшовность, удобство эксплуатации, эстетичный внешний вид. В зависимости от требований помещения, полимерный наливной пол может быть антистатичным (с человека снимаются избыточные статические заряды), дезактивируемым (на полу не скапливаются радионуклиды) и паропроницаемым. Но главное преимущество в контексте нашей темы – это именно гигиеничность. Полимерные полы не впитывают различные вещества, не являются питательной средой для бактерий и не образуют пыли.

Основные преимущества полимерных напольных покрытий – это химическая стойкость, высокая прочность, бесшовность, удобство эксплуатации, эстетичный внешний вид. В зависимости от требований помещения, полимерный наливной пол может быть антистатичным (с человека снимаются избыточные статические заряды), дезактивируемым (на полу не скапливаются радионуклиды) и паропроницаемым. Но главное преимущество в контексте нашей темы – это именно гигиеничность. Полимерные полы не впитывают различные вещества, не являются питательной средой для бактерий и не образуют пыли.

Составы для обустройства беспыльных полимерных покрытий линейки LEVL от «Ингри» следующие:

- LEVL Coat 303

- LEVL Coat 306 DA

- LEVL Coat 307

- LEVL Coat 308

- LEVL Coat 311AS

- LEVL Coat 309

- LEVL Coat 309 AS

- LEVL Coat 351

- LEVL Coat 501

Приступая к обустройству антипылевых полов, стоит помнить, что каждый объект, на котором есть бетонный промышленный пол, уникален. Требования к бетонному основанию разные в зависимости от эксплуатации помещения, интенсивности пешеходного трафика в нем, наличия/отсутствия внешних воздействий. Тем не менее, требование по беспыльности остается всегда. Специалисты компании «Ингри» всегда готовы предложить вам оптимальный состав для создания антипылевых полов на вашем объекте. Мы подберем именно тот материал, который окончательно решит проблему с пылью в вашем помещении.