Сальниковое устройство — Википедия

Материал из Википедии — свободной энциклопедии

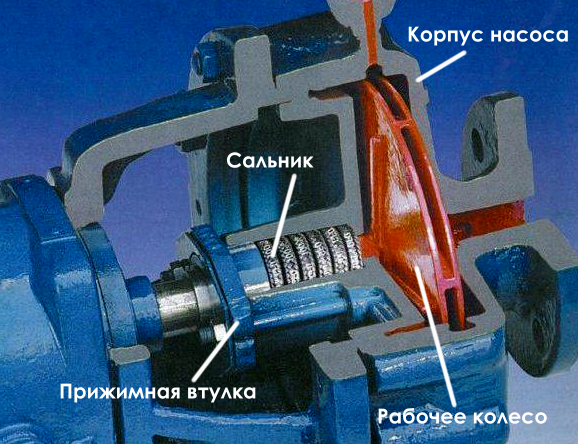

Этот сальник сильно поджат — из него выдавливается смазка. Если открутить поджимающий элемент… …можно увидеть выглядывающую сальниковую набивку.

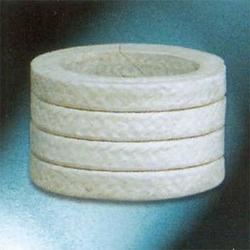

…можно увидеть выглядывающую сальниковую набивку.  Новая сальниковая набивка.

Новая сальниковая набивка.Сальниковое устройство или сальниковое уплотнение — один из видов уплотнительных устройств подвижных соединений различных устройств и механизмов. Ввиду простоты своей конструкции это одно из самых распространённых и давно известных уплотнительных устройств. Названия сальниковая набивка, сальник, сальниковый узел и другие сохранились с тех времён, когда для уплотнения в этих устройствах использовалась пропитанная жиром пенька, в современной промышленности применяются другие материалы.

Особенно широко сальники используются в трубопроводной арматуре, где они известны как уплотнение подвижных деталей (узлов) арматуры относительно окружающей среды, в котором применён уплотнительный элемент с принудительным созданием в нём напряжений, необходимых для создания требуемой герметичности.[1]

Также сальниковые устройства, работающие на том же принципе, широко применяются в различных промышленных, судовых, автомобильных механизмах. Кроме подвижных узлов, сальники могут использоваться для уплотнения неподвижного оборудования, например в трубных и кабельных проходках.

Суть сальникового устройства в том, что на внешней стороне крышки или корпуса в том месте, где через них проходит шток или шпиндель, создаётся сальниковая камера (иногда её называют сальниковая коробка

Сила трения, возникающая между сальниковой набивкой и штоком, препятствует последнему совершать необходимые перемещения, а при чрезмерных усилиях затяжки сальника делают их невозможными, поэтому для сальников имеют большое значение конструкторские и технологические решения, обеспечивающие их нормальную работу, среди них:

- материал набивки;

- размеры сальниковой камеры;

- конструкция деталей сальникового узла;

- материал штока (шпинделя), чистота обработки его поверхности и другие.

В некоторых случаях (среди арматуры, как правило, в регулирующих клапанах) для снижения трения применяются сальники со смазкой, которая подаётся извне через специальную маслёнку

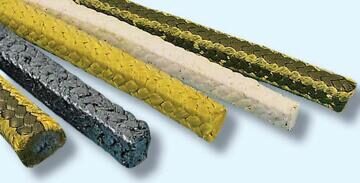

Современная сальниковая набивка представляет собой, как правило, шнур или кольца из асбеста с графитовой пропиткой. Также используются безасбестовые уплотнительные материалы из фторопласта или на основе графита. Вместо набивки иногда применяются манжеты из резины. Также применяются и многие другие материалы, что определяется конкретными условиями эксплуатации[4].

- ↑ ГОСТ Р 52720-2007. Арматура трубопроводная. Термины и определения.

- ↑ англ. Stuffing box

- ↑ На техническом жаргоне эту деталь часто именуют грундбуксой.

- ↑ 1 2 3 Усватов-Усыскин Р. Ф. Поговорим об арматуре. — М.: Vitex, 2005.

Набивки сальниковые -описание, применение, свойства

Набивки сальниковые ГОСТ 5152-84

Асбестовые плетеные сальниковые набивки используются для уплотнения сальниковых камер арматуры, центробежных и поршневых насосов, а также различных агрегатов при рабочих температурах от -70 до +300˚С.

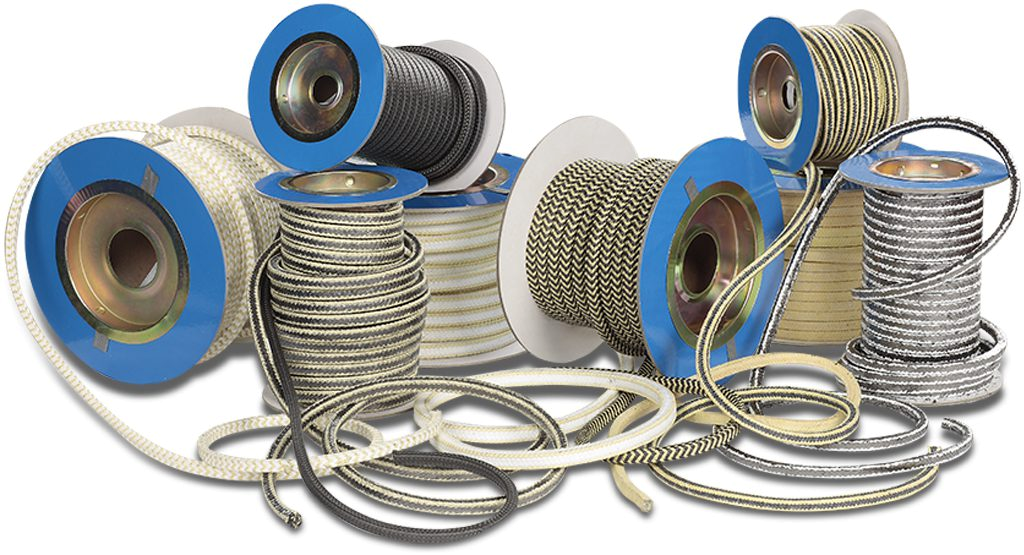

Плетеные сальниковые набивки являются наиболее распространенным типом уплотнительных материалов, применяемых для заполнения сальниковых камер арматуры, центробежных и поршневых насосов, различных аппаратов. Этими набивками комплектуется более 70% насосов, 80% арматуры. Они различаются как материалами, из которых они изготовлены, так и способами изготовления (структурой). Оба эти фактора существенно влияют на эксплуатационные свойства набивок.

Основой плетеных набивок являются различные волокнистые материалы. В подотрасли АТИ для изготовления плетеных набивок используют нити и пряжу из асбеста, хлопка, лубяных и химических волокон.

Важным компонентом набивок являются различные виды пропиток и наполнителей, придающие им необходимые свойства.

Таблица расчета веса 1п.м. сальниковых набивок в зависимости от размера плетения.

| Марка набивки | Размер плетения, мм | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 4х4 | 8х8 | 12х12 | 16х16 | 18х18 | 20х20 | 30х30 | 40х40 | 50х50 | |

| АС | 0.008 | 0.032 | 0.07 | 0.13 | 0.16 | 0.2 | 0.45 | 0.8 | 1.25 |

| АП-31 | 0.016 | 0.064 | 0.14 | 0.26 | 0.32 | 0.4 | 0.9 | 1.6 | 2.5 |

| АПР-31 | 0.019 | 0.077 | 0.31 | 0.39 | 0.48 | 1.08 | 1.92 | 3.0 | |

| АФТ | 0.019 | 0.077 | 0.17 | 0.31 | 0.39 | 0.48 | 1.08 | ||

| АГИ | 0.011 | 0.058 | 0.13 | 0.23 | 0.29 | 0.36 | 0.81 | ||

| Наименование | Марка | Рабочая среда | Диаметр (мм) | Вес 1 п/м (гр) | |

|---|---|---|---|---|---|

| Асбестовая,пропитанная суспензией фторопласта с тальком | АФТ | Сжиженные газы, газообразный и жидкий аммиак, морская вода, органические продукты, этилен, концентрированные щелочи, растворы щелочей | -200-+300 | 4-50 | 25-750 |

| Асбестовая, плетённая, сухая | Нейтральные жидкие среды, нейтральные и агрессивные газообразные среды, газообразный и жидкий аммиак, агрессивные жидкие среды | -70-+450 | 4-50 | 7-700 | |

| Асбестовая, плетёная, пропитанная жировым составом | АП-31 | Пар, нейтральные и агрессивные жидкие среды, нейтральные и агрессивные газообразные среды, нефтепродукты | -70-+300 | 4-50 | 13-1200 |

| АПР-31 | Нейтральные и агрессивные жидкие среды, нейтральные и агрессивные газообразные среды, нефтепродукты | -70-+300 | 4-50 | 25-1350 | |

| Хлопчатобумажная, пропитанная жировым антифрикционным составом | ХБП-31 | Воздух, инертные газы, нейтральный пар, промышленная вода, углеводороды, нефтяное топливо, минеральные масла | -120 | 20-1200 | |

| Лубяная, пропитанная жировым антифрикционным составом | ЛП-31 | Воздух, инертные газы, промышленная вода, морская вода, растворы щелочей, нефтяное топливо, минеральные масла | +150 | 4-50 | 15-1300 |

Наименование

|

| Мин. партия отгрузки

|

сальниковые набивки для насосов | ||

С 101 | от 4 до 25 | 2,5 кг |

С 105 | от 4 до 25 | 2,5 кг |

С 250 | от 4 до 25 | 2,5 кг |

С 510 | от 4 до 25 | 2,5 кг |

С 571 | от 4 до 25 | 2,5 кг |

С 572 | от 4 до 25 | 2,5 кг |

С 750 | от 4 до 25 | 2,5 кг |

сальниковые набивки для арматуры | ||

МВ 505 | 4 | 1 кг./113 м |

6 | 1 кг./51 м | |

8 | 1 кг./28 м | |

10 | 1 кг./18м | |

12 | 1 кг./10м | |

С 131 | от 4 до 25 | 2,5 кг |

С 133 | от 4 до 25 | 2,5 кг |

С 500 | от 4 до 25 | 2,5 кг |

уплотнения для фланцевых соединений | ||

МЕ 132 | 12,7*3,2 | 2,5 кг |

25,4*6,4 | 2,5 кг | |

31,8*6,4 | 5 кг | |

38,1*6,4 | 5 кг | |

МЕ 502 | 3*2 | 1 катушка/40 м/0,15 кг |

5*2 | 1 катушка/25 м/0,2 кг | |

6*3 | 1 катушка/20 м/0,3 кг | |

7*2,5 | 1 катушка/20 м/0,3 кг | |

9*4,5 | 1 катушка/20 м/0,3 кг | |

10*3 | 1 катушка/20 м/0,3 кг | |

12*4 | 1 катушка/20 м/0,3 кг | |

14*5 | 1 катушка/20 м/0,3 кг | |

16*5 | 1 катушка/20 м/0,3 кг | |

17*6 | 1 катушка/5 м/0,4 кг | |

20*3 | 1 катушка/5 м/0,7 кг | |

20*4 | 1 катушка/5 м/0,7 кг | |

20*7 | 1 катушка/5 м/0,55 кг | |

25*8 | 1 катушка/5 м/0,7 кг | |

30*3 | 2 катушка/5 м/0,8 кг | |

35*20 | 3 катушка/5 м/ 1 кг | |

листовой материал (графитовый паронит) | ||

МГ 100С | лист 1000*1000*1 мм | 20 листов/22 кг |

лист 1000*1000*1,5 мм | 20 листов/30 кг | |

лист 1000*1000*2 мм | 20 листов/44 кг | |

лист 1000*1000*3 мм | 20 листов/70 кг | |

лист 1000*1000*4 мм | 10 листов/46 кг | |

МГ 140С | лист 1000*1000*2 мм | 10 листов |

лист 1000*1000*3 мм | 10 листов | |

Набивка сальников | Назначение, свойства, использование – на промышленном портале Myfta.Ru

В чем заключается набивка сальников?

Сама по себе набивка сальников представляет собой изделия, предназначенные для сальниковых камер. С виду это простой эластичный шнур с квадратным/круглым сечением. Сечение сальников производится из асбестовой нити и др. волокон. Сальники обеспечивают герметизацию как динамичных, так и не динамичных соединений механизма. Набивки сальников отлично взаимодействует с агрессивной средой и с разными температурами. На данный момент сальники представлены разными видами. Различают асбестовые/ неасбестовые набивки.

Перед набивкой сальников поставлена важная задача, а именно герметизация узлов и агрегатов в любой промышленности. Она делится на типы и классы. Каждому типу и классу свойственен определенный уровень эксплуатации. К примеру, набивки с содержанием асбеста используется в нефтяной промышленности, поскольку все нефтеперерабатывающие машины и станки взаимодействуют с химическими нефтяными продуктами, газами, смесями. В тех случаях, когда возникает серьезная ситуацию, для осуществления процесса набивки применяется прессовка, выполняемая специалистами.

Если говорить о набивке сальников типа MC 105, то она включает в себя качественные гибкие графитовые волокна, армированных х/б нитью и пропитанные политетрафторэтиленом. Она используется для того, чтобы уплотнять центробежные и плунжерные насосы. Эта набивка используется в составе горячей воды, в нефтяных продуктах, смазочном и термальном масле и разных органических растворителях.

В ней не происходит утечка между волокнами только благодаря тому, что под образовавшимся давлением выделяется специальная масса, которая предотвращает утечку. Кроме того, набивка отличается пониженным коэффициентом трения. Применяемый графит понижает тепловыделение и потребление электроэнергии в насосах. Помимо прочего, она может самостоятельно смазываться. То есть, в случае изнашивания одного слоя, обнажается второй слой с теми же свойствами, тем самым продлевается срок использования. Поскольку набивка сальников характеризуется теплопроводностью, благодаря которой тепло в камерах рассеивается.

Как видно, этот процесс занимает достаточно времени. Процесс набивки необходим для наполнения сальника и уплотнения того места, откуда выпускаются все движущиеся детали механизма. Этот процесс необходим для того, чтобы втулка сальника вплотную прижималась к набивке и опускалась в гнездо, глубиной в 10-15 мм.

Порой, в жилищно-коммунальном хозяйстве возникают проблемы, связанные с централизованной системой отопления, отрегулировав которую сальники начинают пропускать воду. Если говорить о летнем сезоне, то отопление не поступает, так как его отключают для выполнения ремонтных работ. А так, как многие уезжают из города, то попасть к ним в дома просто невозможно и как следствие отремонтировать сальники тоже невозможно. Если же использовать тот аппарат, который проиллюстрирован на рисунке ниже, то эти же ремонтные работы можно выполнять и зимой, при действующей системе отопления.

Необходимо создать скобу по образу буквы, толщина пластины которой равно 5 мм, ширина – 40 мм, а длина — 250 мм. В центре просверлите отверстие, концы нужно залить строго по диаметру трубопровода и поставить винт. Так как цилиндр будет прижат к крышке крана, то образуется преграда воды к сальнику. Потом крышку отворачивают и набивают сальником. Осуществляя набивку центробежных насосов, необходимо использовать хлопчатобумажный шнур, а лучше плетенку, которую сначала нужно промокнуть в теплое цилиндровое масло с небольшим содержанием парафина.В дополнение ко всему можно воспользоваться плетенкой из чистого длинноволосого льна, который нужно очистить от костры и пропитать составом с содержанием мыла, вазелина, графита.

В уплотнении сальников центробежных насосов применяется про-графический асбест. Для тех предприятий, которые качают нефтяные продукты, применяют иные волокнистые сальниковые набивки с применением медной проволоки.

Уплотнение вала насоса. Сальниковое уплотнение.

Уплотнение вала насоса. Сальниковое уплотнение.

Конструкция

центробежного насоса с вращающемся валом не полностью

герметична. Уплотнение вала препятствует утечке жидкости из внутренней части

насоса наружу.

На сегодняшний день существует множество видов уплотнительных устройств и

целью этой статьи является помочь разобраться потребителям и инженерам при

выборе уплотнения вала насоса или при подборе насоса для инженерных систем.

Мы разберемся в устройстве уплотнения вала и отметим преимущества и свойства каждого уплотнения вала.

Виды уплотнительных устройств:

1. Сальниковое уплотнение вала

2. Манжетное уплотнение вала

3. Торцевое уплотнение вала насоса.

Часть 1 Сальниковое уплотнение вала насоса

Сальниковое уплотнение вала является простейшим типом уплотнения вала и применяется с незапамятных времен.

Толковый словарь Ожегова говорит:

СА́ЛЬНИК- Деталь,

герметически закрывающая зазор между подвижной и

неподвижной частями машины. Слово

происходит от слова — сало. Изначально

сальники изготавливали из веревки, пропитанной салом.

Рис 1

1) Устройство сальникового уплотнения вала:

Сальниковое уплотнение

вала состоит из

корпуса, грундбуксы, нажимной

втулки, сальниковой и стягивающих шпилек (рис 1).

Уплотнение вала достигается

прижатием сальниковой набивки к вращающемуся валу.

Между валом и

грундбуксой остается зазор 0,5-0,75мм, а между валом и нажимной

втулкой – 1-1,5 мм. Эти зазоры нужна для

снижения износа вала в местах

трения сальниковой набивки.

2) Свойства сальниковых набивок.

В качестве сальниковых

набивок чаще всего применяются хлопчатобумажные,

пеньковые и асбестовые материалы.

Промышленники заказывают для своих предприятий как

асбестовые, так и

безасбестовые набивки, такие как:

- полимерные: фторопластовые, акриловые, вискозные;

- на основе природных волокон: пеньковые, хлопковые, льняные и джутовые;

- на основе углеродистых волокон: карбонизованные,

обеспечивающие

среды от – 40 С до + 600 С и давлением до 400 кг/см2.

Таблица 1 Свойства сальниковых набивок

|

НАИМЕНОВАНИЕ |

МАРКА |

РАБОЧАЯ СРЕДА |

T°, С |

ДИАМЕТР (ММ) |

ВЕС 1 П/М (ГР) |

|

Асбестовая, пропитанная суспензией фторопласта с тальком |

АФТ |

Сжиженные газы, газообразный и жидкий аммиак, морская вода, органические продукты, этилен, концентрированные щелочи, растворы щелочей |

-200+300 |

4-50 |

25-750 |

|

Асбестовая, плетённая, сухая |

АС |

Нейтральные жидкие среды, нейтральные и агрессивные газообразные среды, газообразный и жидкий аммиак, агрессивные жидкие среды |

-70+450 |

4-50 |

7-700 |

|

Асбестовая, плетёная, пропитанная жировым составом |

АП-31 |

Пар, нейтральные и агрессивные жидкие среды, нейтральные и агрессивные газообразные среды, нефтепродукты |

-70+300 |

4-50 |

13-1200 |

|

Асбестовая, плетёна с латунной проволокой, пропитанная антифрикционным составом |

АПР-31 |

Нейтральные и агрессивные жидкие среды, нейтральные и агрессивные газообразные среды, нефтепродукты |

-70+300 |

4-50 |

25-1350 |

|

Хлопчатобумажная, пропитанная жировым антифрикционным составом |

ХБП-31 |

Воздух, инертные газы, нейтральный пар, промышленная вода, углеводороды, нефтяное топливо, минеральные масла |

-120 |

4-50 |

20-1200 |

|

Лубяная, пропитанная жировым антифрикционным составом |

ЛП-31 |

Воздух, инертные газы, промышленная вода, морская вода, растворы щелочей, нефтяное топливо, минеральные масла |

150 |

4-50 |

15-1300 |

Отечественные сертифицированные сальниковые набивки изготавливаются по ГОСТ 5152-84, отвечают всем современным требованиям, а по качеству и характеристикам

не уступает американским и европейским аналогам: Графлекс, UrTex, МС, ВАТИ, Герморум.

Номенклатура отечественных асбестовых сальниковых набивок:

АП, АПР, АГИ, АФТ, НГ-100, ХБП, ЛП, ЛП-31, ХБС, ХБП

Безасбестовые набивки на основе различных материалов:

графитонаполненного фторопласта,

терморасширенного графита (ТРГ), углеродных и

карбонизированных волокон, арамида, ПТФЕ (PTFE).

- УС (УКС) Плетеная из нити УРАЛ-Н

- ВГФ вискозографитонаполненная

- ФФ фторлоновая,

- НУ-104 Набивка углеродная, из нитей высокотемпературного углеродного

волокна, пропитанная графитом, Термостойкая.

Хемостойкая. Высокопрочная.

Низкий коэффициент трения

- НФГ, НФА, НФ ППФ, СФТ — Набивка фторопластовая,

И т.д.

Сальниковая набивка представляет собой особый жгут, с поперечным сечением

от 3,0 до 50,0 мм, Изделие подвергают тщательной обработке специальными, органическими и не органическими пропитками и клеями:

- графитоклеевой пропиткой;

- фторопластовой суспензией;

- жировыми составами.

Подобная основательная обработка данных изделий нужна для

повышения эффективности их изоляционных свойств. Помимо пропиток и основного

материала изготовления, марка сальниковой набивки определяется способом

ее плетения он может быть:

- сквозной,

- крученый,

- диагональный или

- скатанный.

- армированные латунной проволокой, для усиления прочностных показателей.

Существует много способов изготовления сальниковой набивки.

· Однослойное оплетение сердечника,

· многослойное плетение,

· сквозное плетение.

· Наряду с плетенными применяют крученные и скатанные сальниковые набивки.

Набивка сальниковая имеет форму не только шнура

(прямоугольного (в т. ч. квадратного) или круглого сечения), но и может

состоять из одного или

нескольких колец отформованных специальным способом.

Сальниковая набивка асбестовая

Набивки сальниковые асбестовые используются для

герметизации подвижных соединений трубопроводной арматуры, работающей в

нейтральных и

агрессивных средах. В зависимости от состава пропитки их

применяют

в арматуре, управляющей потоками воды, щелочей, нефтепродуктов,

газообразными средами, паром.

Сальниковая набивка графитовая

Для изготовления графитовых сальниковых набивок часто

используют терморасширенный графит (ТРГ) ─ это модификация природного графита,

состоящую из чистого углерода. Чем чище ТРГ, тем выше его эксплуатационные параметры.

Его применение позволяет существенно повысить стойкость

сальниковых уплотнений

при высоких температурах и давлении. Это следствие уникальных свойств материала

─ высокой термостойкости, химической инертности, упругости, низкий коэффициент

трения. Терморасширенный графит ─ экологически чистый материал, сохраняющий

стабильность свойств на протяжении длительного времени эксплуатации. Сальниковое

уплотнение из графита может проработать

многие годы без замены материала набивки и не требуя его добавления.

Графитовая набивка сальникового уплотнения, пожалуй,

наиболее надежная

среди всех набивок, работающих при высоких температурах.

Графит применяют для набивки сальников в форме мастик, например, графитоцерезиновой или асбестографитоцинковой. Или в виде порошка, например,

в смеси порошков графита и фторопласта. Такое сочетание позволяет обеспечить герметичность сальникового уплотнения и минимальный износ штока и шпинделя.

Из графитовой фольги изготавливают плетеную набивку,

армированную хлопчатобумажной нитью, стекловолокном, металлической проволокой.

В последнем варианте термостойкость сальниковой набивки увеличивается

до более, чем 600 градусов Цельсия.

Набивка сальниковая фторопластовая

Фторопласт, он же политетрафторэтилен, (PTFE) ПТФЕ или

тефлон — эффективный материал для сальниковых уплотнений. Его достоинства:

высокая устойчивость

ко всему спектру внешних воздействий ─ химических

(химическая инертность у фторопласта одна из самых высоких у полимеров),

механических, термических. Следствие этого ─ долгий срок службы. Важное

достоинство фторопласта ─

низкий коэффициент трения, один из наименьших среди материалов, применяемых

для уплотнения, поэтому фторопласт ─ гарантия отличного скольжения штока (шпинделя).

В качестве сальниковой набивки фторопласт обеспечивает герметичность при

работе с различными рабочими средами: водой, паром, газом,

кислотами, маслом, хладагентами. Благодаря низкой теплопроводности его можно

использовать при

высоких температурах.

Перечисленные набивки могут применяться при давлениях 0,6-4 Мпа в зависимости

от температуры и используемого пропитывающего состава.

Пропитка служит для улучшения герметизации и снижения коэффициента трения

набивки о вал.

Для пропитки набивок применяют сало, парафин, битум, графит, жидкое стекло,

тавот, вискозин и т.п.

Из указанных выше

набивок следует отметить фторопласт. Он имеет малый

коэффициент трения, поэтому

срок его службы в несколько десятков раз больше,

чем у остальных материалов. Этому способствует также его высокая химическая стойкость.

Недостатки фторопласта –

сравнительно высокая твердость (что требует больших

усилий при затяжке сальника) и высокая стоимость. Эти недостатки устраняются в набивке из асбестового шнура, пропитанного фторопластовой суспензией.

При температурах более+ 300°С используются сухие набивки. Наиболее распространенная сухая набивка марки АС состоит из 50% графита, 45% длинноволокнистого асбеста и 5% алюминиевой пудры. Утечка уплотняемой среды

в

сухих набивках происходит вследствие их пористости. Даже при высоких

давлениях прессования набивки (30-60 МПа) она остается пористой, так как составляющие её компоненты – асбест и графит – являются пористыми телами.

Сальниковые набивки

применяют в аппаратах, работающих при давлениях

до 0,1 МПа и температуре до 70°. Сальниковые набивки нельзя применять при

вакууме, переработке в аппаратах ядовитых и взрывоопасных сред.

Для нормальной работы сальниковой набивки

необходимо, чтобы он не

нагревался, был чистым и смазанным. При правильно

набитом и затянутом

сальнике утечка жидкости через него наружу не должна превышать 30 — 40 капель

в 1 мин. Обратите внимание, что не следует полностью

ликвидировать утечку сальниковой набивки. Если сальник перетянуть, то сальник «сгорает».

Смазка из

набивки выплавляется и вытекает. Утечка возникает вновь в увеличенном размере

и сальник приходится менять. Вал также сильно страдает от нагрева и истирания, особенно если в перекачиваемой жидкости содержатся взвешенные частицы, проникающие в сальниковую набивку.

Сальниковая набивка обладает рядом следующих преимуществ:

- Основным преимуществом сальниковой набивки является низкая стоимость

- и простота замены. Обычно, когда говорят «замена сальника», имеют ввиду замену набивки сальниковой.

- низкий коэффициент трения;

- обладает свойством самосмазывания;

- высокий уровень теплопроводности;

- не теряет своих технических качеств длительный период.

На сегодняшний день существуют следующие виды сальниковой

набивки:

- материалы на синтетической основе, которые

обладают свойствами

- графитовые уплотнения вала имеют прекрасные свойства упругости и пластичности;

- фторопластовые уплотнения вала имеют хорошую адгезию к холодным

Дата: 11.04.18 | 17:05:30

Сальниковая набивка Википедия

Этот сальник сильно поджат — из него выдавливается смазка. Если открутить поджимающий элемент… …можно увидеть выглядывающую сальниковую набивку. Новая сальниковая набивка.Сальниковое устройство или сальниковое уплотнение — один из видов уплотнительных устройств подвижных соединений различных устройств и механизмов. Ввиду простоты своей конструкции это одно из самых распространённых и давно известных уплотнительных устройств. Названия сальниковая набивка, сальник, сальниковый узел и другие сохранились с тех времён, когда для уплотнения в этих устройствах использовалась пропитанная жиром пенька, в современной промышленности применяются другие материалы.

Особенно широко сальники используются в трубопроводной арматуре, где они известны как уплотнение подвижных деталей (узлов) арматуры относительно окружающей среды, в котором применён уплотнительный элемент с принудительным созданием в нём напряжений, необходимых для создания требуемой герметичности.[1]

Также сальниковые устройства, работающие на том же принципе, широко применяются в различных промышленных, судовых, автомобильных механизмах. Кроме подвижных узлов, сальники могут использоваться для уплотнения неподвижного оборудования, например в трубных и кабельных проходках.

Устройство и принцип действия

Суть сальникового устройства в том, что на внешней стороне крышки или корпуса в том месте, где через них проходит шток или шпиндель, создаётся сальниковая камера (иногда её называют сальниковая коробка[2]), в которую укладывается уплотнительный материал — сальниковая набивка. При помощи специальных устройств набивка поджимается вдоль оси шпинделя (штока), упираясь в стенки сальниковой камеры и уплотняя набивку. При сжатии набивки в ней создаются усилия, под действием которых она прижимается с одной стороны к стенке сальниковой камеры, а с другой — к цилиндрической поверхности шпинделя (штока). Таким образом создаётся герметичность и рабочая среда не проникает за пределы корпуса оборудования. В механизмах малых диаметров поджатие набивки производится накидной гайкой, больших — специальной деталью — сальником[3] — при помощи откидных или анкерных болтов с гайками (обычно двух)[4].

Конструкции

Сила трения, возникающая между сальниковой набивкой и штоком, препятствует последнему совершать необходимые перемещения, а при чрезмерных усилиях затяжки сальника делают их невозможными, поэтому для сальников имеют большое значение конструкторские и технологические решения, обеспечивающие их нормальную работу, среди них:

- материал набивки;

- размеры сальниковой камеры;

- конструкция деталей сальникового узла;

- материал штока (шпинделя), чистота обработки его поверхности и другие.

В некоторых случаях (среди арматуры, как правило, в регулирующих клапанах) для снижения трения применяются сальники со смазкой, которая подаётся извне через специальную маслёнку[4], в тяжелонагруженных механизмах применяется орошение штока водой, например в буровых насосах.

Материалы

Современная сальниковая набивка представляет собой, как правило, шнур или кольца из асбеста с графитовой пропиткой. Также используются безасбестовые уплотнительные материалы из фторопласта или на основе графита. Вместо набивки иногда применяются манжеты из резины. Также применяются и многие другие материалы, что определяется конкретными условиями эксплуатации[4].

Примечания

- ↑ ГОСТ Р 52720-2007. Арматура трубопроводная. Термины и определения.

- ↑ англ. Stuffing box

- ↑ На техническом жаргоне эту деталь часто именуют грундбуксой.

- ↑ 1 2 3 Усватов-Усыскин Р. Ф. Поговорим об арматуре. — М.: Vitex, 2005.

Сальниковые уплотнения валов насосов

Когда вал вращается в насосе, то жидкость может протекать через него.

Вал вращается двигателем и поддерживается подшипниками снаружи корпуса. Но рабочее колесо, вращаемое двигателем, должно быть погружено в жидкость внутри корпуса, чтобы эту самую жидкость двигать. Это значит, что вал входит в двигатель в двух местах.

Если вы не хотите затопить шахту и разозлить своего начальника смены, то эти отверстия должны быть закрыты так, чтобы вал мог вращаться свободно с минимальным трением. Для этого задания существует два устройства:

- механические уплотнители

- сальниковая набивка

Механические уплотнители

Механические уплотнители используют две очень ровные отполированные поверхности, создавая настолько маленький зазор, что даже небольшое количество жидкости не может пройти.

Сальниковая набивка

Сальниковая набивка – довольно таки простая. По сути, это просто верёвка, намотанная вокруг вала, и жёстко прижата, чтобы предотвратить чрезмерные утечки.

Сальниковое уплотнение протекает постоянно. Оно повреждает вал и нуждается в частой замене. Из-за этих причин, оно было заменено механическим уплотнением в большинстве установок уже сначала 50-х гг. Из-за небольшой стоимости сальникового уплотнения, оно до сих пор используется.

Строение и выбор сальникового уплотнения

Сальниковое уплотнение – технология древняя. Более 5000 лет назад моряки сталкивались с некоторыми проблемами. Каждый корабль имеет руль или точку поворота в задней части. Руль соединён валом с ручкой управления на палубе, называемой штурвалом.

Поэтому древние моряки решили эту проблему, запихивая в зазор вокруг вала куски старой одежды или парусов, покрытые животным жиром либо воском.

Позже вокруг вала была сконструирована маленькая коробочка, которая прикрывается зажимом для улучшения уплотнения.

Здесь обычный сальниковый уплотнитель не изменился сквозь тысячелетие. Тем не менее, улучшения конструкции уплотнителей всё-таки произошли.

Типичный уплотнитель, доступный в наши дни, имеет квадратное поперечное сечение. Он производится в стандартных размерах – обрезными кольцами, или на катушках.

Есть множество видов материалов, включая фольгу для установок, где обычные уплотнители будут слишком мягкими и будут выжиматься из сальниковой коробки.

Наиболее распространенная – тканевая. Они разнообразны – от растительных, животных и минеральных волокон до синтетических пластмасс и даже металла.

Лён – это растительное волокно, которое было стандартом промышленности много лет. Он дешевый, легко доступен, и обеспечивает хорошее уплотнение.

Синтетические арамидные волокна, например кевлар, имеет большое сопротивление трению, и могут выдерживать большую температуру и скорость вала.

Другой распространённый пластик – политетрафторэтилен. Аббревиатура ПТФЭ, или тефлон.

Он имеет хорошие смазочные свойства и химическое сопротивление. Так как, он не реактивен – он используется в установках, где загрязнение жидкости полностью не допустимо, как в пищевой промышленности. Чтобы уменьшить тепло, передаваемое от вращающегося вала, уплотнитель пропитан смазкой, например, масло, жир, воск, графит или разные синтетики.

В последние 30 лет комбинируется ПТФЭ и графит, пропитанный высокотемпературной смазкой, что продается под названием ГФО.

Универсального уплотнения не существует, но этот материал уже близок к этому. У него большой диапазон применения, и он может похвастаться долговечностью. Но, он очень дорогой.

Как выбрать материал сальника

Большой выбор уплотнительных материалов и смазок доставляет бесконечный список комбинаций. В итоге, критерий выбора сводится к:

- рабочей температуре,

- давлению уплотнения,

- скорости вала

- химической соответственности жидкости.

Из-за способа, каким создается уплотнение, уплотнитель должен жестко сжимать вал во время работы. И это неизменно ведет к проблемам.

- Сальниковое уплотнение создает большое трение, что налаживает нагрузку на двигатель и создает много тепла, которое должно быть рассеяно.

- Сальниковое уплотнение предотвращает чрезмерное протекание. Оно не предотвращает утечку полностью, потому что уплотнение должно немного протекать в течение работы.

В установках, где вал двигается не часто, уплотнитель может быть сильно прижат, чтобы остановить утечки полностью, например, вот задвижка:

Она использует кольца, но большинство используют сальниковое уплотнение вокруг шпинделя, которое поднимает или опускает задвижку. Но в подвижных машинах некоторые утечки необходимы для смазки и охлаждения уплотнителя.

- Для не синтетических набивок, норма утечек 15 капель в минуту.

- Для синтетических – 30 капель.

Это настойчивое протекание необходимо. Без него сальник загорится, и не будет уплотнять вообще.

Промывка

Чтобы улучшить смазывание и убрать абразивные примеси, применяется промывка, подведенная к сальниковой коробке. Обычно это перекачиваемая жидкость, направляемая прямо из корпуса насоса.

Но, перекачиваемая жидкость может быть слишком абразивна или химически не соответсвенна, поэтому используется внешний источник промывки – это вода, проводимая прямо к сальниковой коробке.

Внешняя промывка идет нога в ногу с устройством, называемым проставочным кольцом – это металлическое или пластиковое кольцо с дырками и пазами.

Оно устанавливается в сальниковой коробке на уплотнители.

Его задача направлять промышленную жидкость в сальниковые коробки. Поэтому он устанавливается на одной линии с линией входа жидкости.

Износ вала

Другая неизбежная погрешность в использовании сальников – повреждения, наносимые валу абразивными частичками. Эти частички поступают от уплотнения, перекачиваемой жидкости и, что удивительно, от самого вала.

Металл карадирует, формируя оксиды на его поверхности, будь то железные оксиды от стали, хромовый оксид от нержавеющей стали, медный оксид от бронзы, или алюминиевый – от алюминиевых сплавов. Эти оксиды очень абразивны. Это тот же материал что используется в шлифовочном колесе.

Контакт между уплотнением и валом приводит к образованию оксидов на поверхности вала, который внедряется в уплотнительные кольца и прорезает выемки в валу. Так вал износится, и будет нуждаться в замене.

Один из способов борьбы с этим – использование рукава, который монтируется на вал и может быть легко заменён, когда тот износится, без замены всего вала.

Наиболее расстраивающая штука в сальниковых уплотнителях, это то, что он должен периодически регулироваться. Во время работы, смазка выдавливается из уплотнителя, и он изнашивается, что приводит к увеличению протекания, необходимого для смазывания и охлаждения.

Поэтому обслуживающий персонал должен периодически проверять протечки и жесткость затяжки. Когда болты не достаточно затянуты, жидкость будет вытекать вместе со смазкой, и уплотнители будут нуждаться в замене.

Сальниковые набивки: разновидности и особенности применения

Сальниковые набивки – это изделия, которые предназначаются для сальниковых камер. Материал представляет собой эластичный шнур, который имеет квадратное или круглое сечение. Производится изделие из асбестовой нити или другого сырья. Благодаря представленному материалу можно обеспечить герметичность двигающихся и стационарных соединений механизмов. Шнуры хорошо переносят влияние агрессивной среды и устойчивы к перепаду температур. По материалу изготовления изделия можно разделить на асбестовые и не асбестовые.

Сальниковые набивки должны хорошо герметизировать узлы в любых технических агрегатах. Их можно разделить на множество типов и классов. Каждый из них имеет определенный уровень и срок эксплуатации. Например, асбестовые изделия могут применяться в оборудовании, которое перерабатывает нефть, а также взаимодействует с химическими веществами. Сложный процесс набивки осуществляется при помощи специальных прессов.

Сальниковые набивки должны хорошо герметизировать узлы в любых технических агрегатах. Их можно разделить на множество типов и классов. Каждый из них имеет определенный уровень и срок эксплуатации. Например, асбестовые изделия могут применяться в оборудовании, которое перерабатывает нефть, а также взаимодействует с химическими веществами. Сложный процесс набивки осуществляется при помощи специальных прессов.Некоторые представленные изделия могут содержать в своем составе графитовые волокна, которые пропитываются политетрафторэтиленом, а также армируются при помощи хлопчатобумажной нити. Такие сальниковые набивки применяются для уплотнения плунжерных и центробежных насосов. Они хорошо предотвращают утечку воды. А еще представленные изделия способны контролировать тепловыделение в насосах, а также уменьшают их энергопотребление. Дело в том, что они имеют низкий коэффициент трения. Преимуществом графитовых изделий является то, что они очень устойчивы к высокой температуре (около 550 градусов

), химическому воздействию. Однако нельзя подвергать материал влиянию влаги, так как он может способствовать коррозии металла в механизмах.

), химическому воздействию. Однако нельзя подвергать материал влиянию влаги, так как он может способствовать коррозии металла в механизмах.Графитовые сальниковые набивки могут самостоятельно смазываться. Использовать данные изделия следует для уплотнения тех мест, куда будут опускаться все движущиеся механизмы. Часто процесс набивки требуется в коммунальном хозяйстве во время поломок водопроводов или отопительных систем. Благодаря шнурам удается не только остановить течь, но и препятствовать ее дальнейшему появлению.

Если вы будете использовать набивки сальниковые для центробежных насосов, то лучше всего выбрать хлопчатобумажный шнур. Предварительно изделие следует замочить в цилиндровом масле, в котором будет находиться небольшое количество парафина. Преимуществом данного материала является то, что он может выдерживать давление до 20мПа и хорошо выполняет свои функции в достаточно широком температурном диапазоне (от -40 до +100 градусов). Однако изделия быстро разрушаются под воздействием щелочей и кислот.

Интересным вариантом являются полимерные сальниковые уплотнения, которые изготавливаются на основе фторопласта. Они могут быть выполнены в виде колец, стружки или манжет. Данный материал обладает небольшой упругостью, поэтому в дополнение к нему следует использовать резиновые прокладки. Кроме представленных разновидностей набивок существуют еще и такие, в которых применяется медная проволока.