Противоморозная добавка в бетон: описание и свойства

Возведение сборных бетонных и железобетонных конструкций, а также строительство монолитных конструкций не перестает наращивать свои темпы, но зачастую мастерам приходится столкнуться со спешкой, обусловленной приближающимся окончанием строительного сезона. Это объясняется эксплуатационными характеристиками цементного раствора, одной из которых является наличие жидкой фазы, способствующей непрерывному процессу гидратации и созревания состава. Если температура опускается ниже 5 градусов, происходит торможение фазы созревания бетона, а в случае достижения отрицательных значений он прекращается, что обусловлено кристаллизацией воды, входящей в состав цементного раствора. Это приводит к разрушению структуры бетона, который становится непригодным к использованию. Несмотря на это, большинство мастеров, имеющих опыт работ в сфере монолитного строительства, сталкиваются с необходимостью продолжения цикла бетонных работ в зимнее время, в связи с чем, перед ними встает вопрос: «Как продлить жидкую фазу бетона, а, следовательно, и его жизнедеятельность.

Содержание

- Противоморозные добавки в бетон: основные разновидности

- Преимущества и недостатки противоморозных добавок в раствор бетона

- Рекомендации по применению противоморозных добавок в бетон

- Дозировка и расход противоморозной добавки в бетон

- Противоморозная добавка в бетон своими руками

- Меры предосторожности при работе с противоморозными добавками

Противоморозные добавки в бетон: основные разновидности

Противоморозные добавки в бетон представляют собой химическое вещество в виде сухой смеси или раствора, которые, посредством вовлечения в процесс кристаллизации бетона максимального количества воды, ускоряют процесс гидратации бетонной смеси, способствуя затвердеванию бетона в условиях отрицательных температур. Однако основное предназначение противоморозной добавки заключается в поддержании жидкого состояния бетонного раствора и последующем ускорении его гидратации, существенно замедляющейся при отрицательных температурах.

Однако основное предназначение противоморозной добавки заключается в поддержании жидкого состояния бетонного раствора и последующем ускорении его гидратации, существенно замедляющейся при отрицательных температурах.

Важно! Используя противоморозные добавки в бетон, важно помнить о том, что прочность бетона с противоморозными добавками в условиях отрицательных температур не превышает 30 % от максимально возможной проектной прочности, остальные 70 % прочности бетон набирает в процессе оттаивания. В связи с этим, конструкции, бетонирование которых происходило в зимний период времени, не должны подвергаться высоким нагрузкам.

В соответствии с химической основой различают следующие виды противоморозных добавок в бетон:

- Антифриз;

- Сульфаты;

- Противоморозные добавки-ускорители.

Рассмотрим более подробно характеристики каждой представленной разновидности.

- Антифриз представляет собой противоморозную добавку в бетон, способствующую уменьшению температуры кристаллизации жидкости, входящей в состав раствора, а также увеличивает или незначительно уменьшает скорость схватывания раствора. При этом он не оказывает никакого влияния на скорость формирования структур.

- Добавки в бетон на основе сульфатов являются еще одним популярным противоморозным компонентом, обеспечивающим максимальную скорость образования плотного раствора. Характерной особенностью противоморозных добавок на основе сульфатов является активное выделение тепла, начинающееся после их добавления в раствор и сопровождающееся взаимодействием бетонного раствора с продуктами гидратации. В связи с тем, что добавки на основе сульфатов характеризуются прочным связыванием с труднорастворимыми соединениями, их нельзя использовать с целью понижения температуры замерзания рабочей смеси.

- В основе действия противоморозных добавок-ускорителей лежит повышение степени растворимости силикатных компонентов цемента, которые, вступая в реакцию с продуктами его гидратации, образуют двойные и основные соли, снижающие температуру замерзания жидкостного компонента бетонного раствора.

Важно! Современные комплексные противоморозные добавки для бетона не только регулируют кинетику набора его прочности, но и корректирует его реологические свойства. Понижая температуру кристаллизации жидкостного компонента раствора, они сокращают сроки его первичного схватывания, оказывая влияние на затвердевания цементного камня и повышая его марочную прочность.

Существует несколько разновидностей добавок-ускорителей, каждая из которых обладает определенным набором химических и эксплуатационных свойств. Рассмотрим их более подробно.

Поташ или карбонат кальция, представляющий собой кристаллическое вещество, является сильным противоморозным компонентом, существенно ускоряющим процесс схватывания и последующего затвердевания бетона. Как и любая противоморозная добавка, карбонат кальция снижает прочность бетонной конструкции, и чтобы максимально снизить это негативное влияние на постройку, специалисты рекомендуют сочетать поташ с тетраборатом натрия или сульфидно-дрожжевой бражкой, концентрация которых не должна превышать 30 %.

Тетраборат натрия, также называемый бурой или сульфатно-дрожжевой бражкой, представляет собой смесь солей натрия, кальция, аммония или лигносульфоновых кислот. Специалисты рекомендуют добавлять данное вещество в качестве примеси при использовании карбоната кальция, что позволяет предотвратить потерю прочностных характеристик бетонных конструкций после их оттаивания. В противном случае можно наблюдать не только появления трещин в конструкциях, но и снижение их водонепроницаемости и морозостойкости. Таким образом, использование в качестве противоморозной добавки поташа без добавления тетрабората натрия снизит прочностные характеристики конструкции на 20-30 %;

Нитрит натрия – кристаллический порошок, используемый в качестве противоморозной добавки к бетонному раствору. Учитывая, что нитрит натрия представляет собой пожароопасное ядовитое вещество, в процессе его эксплуатации важно соблюдать предельно-допустимую концентрацию вещества, которая определяется опытным путем и обычно не выходит за пределы 0,1 – 0,42 л/кг цементного раствора, при условии, что температура окружающей среды составит от 0 до -25 градусов.

Формиат натрия – белый кристаллический порошок, также выполняющий функцию противоморозного ускорителя. В большинстве случаев используется совместно с лигносульфонатом нафталина для повышения водоредуцирующих и пластифицирующих характеристик. Формиат натрия является противоморозной добавкой в бетон, расход которой не превышает 2-6 % от общей массы цемента.

Важно! Кроме вышеперечисленных веществ, в качестве противоморозных добавок в условиях отрицательных температур могут использоваться формиат натрия на спирту, хлорид кальция, аммиачную воду и мочевину.

Преимущества и недостатки противоморозных добавок в раствор бетона

Преимущества противоморозных добавок в бетон

- Используя противоморозные добавки в бетон, вы сможете осуществлять бетонные работы на строительной площадке даже в зимний период времени;

- В связи с тем, что противоморозные добавки повышают степень сцепления компонентов раствора, они значительно увеличивают прочность монолита;

- Благодаря высокой прочности изделий, изготавливаемых с использованием противоморозных добавок в бетон, их можно использовать в промышленных целях;

- Оказывают положительное влияние на долговечность смеси, продлевая срок эксплуатации здания;

- Повышает пластифицирующие и стабилизирующие характеристики цементной смеси – использование бетона, обладающего повышенной пластичностью, позволяет изготавливать конструкции, которые не растрескаются после застывания рабочего состава;

- Повышает морозостойкость бетонной смеси.

- В отличие от альтернативных методов повышения морозостойкости бетона, использование противоморозных добавок характеризуется относительно низкой стоимостью;

- Используя противоморозные добавки, вы значительно снизите риск усадочных деформаций бетонной монолитной конструкции;

- Повышение влагонепроницаемости бетонных конструкций за счет заполнения пор пластифицирующими веществами, препятствующими проникновению воды;

- Ускорение процесса застывания бетонного раствора – основной момент, благодаря которому раствор может «не бояться» холода;

- Отдав предпочтение противоморозной добавке в бетон, вы надежно защитите используемую арматуру от коррозионных процессов, которые имеют места из-за воды, входящей в состав бетонного раствора.

Недостатки противоморозных добавок в бетон

- Стремление увеличить надежность прочностных характеристик бетона, необходимо увеличивать расход цемента;

- Отдельные компоненты, входящие в состав присадок, являются ядовитыми;

- В некоторых случаях снижается заявленная мощность бетона;

- В случае использования противоморозных добавок в бетон, снижается скорость набора прочностных характеристик бетонной конструкции.

Рекомендации по применению противоморозных добавок в бетон

Специалисты советуют вводить противоморозную добавку в раствор бетона вместе с водой. Важно отметить, что желательно это делать с последней третью жидкости. Не рекомендуется добавлять присадки в сухую смесь. Добавив в раствор противоморозную присадку, выждете определенный промежуток времени, в течение которого произойдет равномерное распределение компонентов.

Проводя монтажные мероприятия в условиях отрицательных температур, следуйте предписаниям, представленным ниже:

- Если вы работаете в условиях снегопада, позаботьтесь об организации соответствующих укрытий;

- Температура раствора, вышедшего из смесителя, не должна выходить за пределы рекомендуемого диапазона от +15 до +25 градусов;

- Для приготовления рабочей смеси специалисты рекомендуют использовать подогретую воду;

- Что касается обогрева заполнителей, его рекомендуется производить перед непосредственным использованием.

Важно! Специалисты в строительной сфере рекомендуют обратить внимание на СНИП 3.03.01, в соответствии с которыми, для достижения необходимых прочностных характеристик раствора бетона, нужно соблюдать требования по уходу за бетоном в зимнее время. В процессе выполнения этих мероприятий к моменту достижения температуры, на которую был выполнен расчет дозировки присадки, не рекомендуется достигать прочности конструкции, превышающей 20 % от заявленной проектной прочности.

Дозировка и расход противоморозной добавки в бетон

Дозировка противоморозной добавки в бетон, расход которой является крайне вариабельным параметром, подбирается с учетом каждой конкретной ситуации посредством проведения испытаний в условиях производства и лаборатории.

Расход противоморозной добавки зависит от следующих факторов:

- Температура окружающей среды, в условиях которой будут производиться монтажные мероприятия;

- Заявленная марочная прочность используемого цемента;

- Химико-минералогический и вещественный состав цемента используемого в процессе работ, а также его предполагаемая скорость набора прочности;

- Температура раствора, которой он достигнет на выходе из смесителя;

- Условия ухода за бетонными конструкциями.

Важно! В случае длительного использования или хранения раствора, в который вносились присадки, необходимо проверять его гомогенизацию, периодически перемешивая. Расчет необходимого количества противоморозной добавки производится с учетом погрешности 2 %.

Противоморозная добавка в бетон своими руками

Если теплые деньки уже прошли, но вы неожиданно столкнулись с необходимостью заливки монолитной конструкции, вам не обойтись без использования противоморозной добавки в бетон. Наиболее предпочтительным вариантом, в данном случае, станет приобретение противоморозной добавки в специализированном магазине, что объясняется их относительной дешевизной, небольшим расходом и способностью существенно повышать свойства бетонного раствора при условии минимальных негативных последствий. Если предполагаемый фронт работ небольшой, а выполнение монтажных мероприятий вы планируете осуществить при температуре не ниже -10 градусов, данный вариант является наиболее оптимальным.

Однако если у вас нет возможности приобрести готовую противоморозную добавку в бетон, вы можете без проблем ее изготовить самостоятельно, так как единственным материалом, которой вам потребуется в процессе работ, это хлориды (соли). Хлористые соли снижают температуру замерзания раствора, сокращают сроки его первичного схватывания и уменьшают расход цемента. Однако специалисты уверены, что противоморозная добавка на основе хлоридов, изготовленная самостоятельно, может использоваться только для неармированных конструкций, что обусловлено коррозионными процессами, развивающимися под действием хлоридов.

Преимущества противоморозной добавки на основе хлоридов

- Низкая стоимость;

- Отсутствие влияния на скорость застывания бетона, благодаря чему, приготовление раствора можно осуществлять заранее;

- Отсутствие влияние на структуру цементного раствора;

- Увеличение подвижности частиц, благодаря которой, вы сможете придать цементному раствору желаемую форму.

Недостатки противоморозной добавки на основе хлоридов

- Высокий уровень коррозийной активности, вследствие чего, противоморозная добавка на основе хлоридов не может использоваться для изготовления конструкций, в структуре которых присутствует металл и арматура. Последние окислятся под воздействием хлоридов и отслоятся от бетонной конструкции, нарушив ее целостность.

Как влияет температура окружающей среды на расход хлоридов?

- Расчет доли хлоридов в готовом растворе производится по следующей схеме:

- Если монтажные мероприятия осуществляются при среднесуточной температуре ни ниже – 5 градусов, оптимальная доля хлоридов в готовом растворе не должна превышать 2 %;

- Если работы проводятся в условиях более низких температур (-6 до -15 градусов), оптимальная доля хлоридов должна составлять 4 % от общей массы раствора.

Важно! В этом случае схема набора ожидаемой прочности конструкции при высыхании в условиях отрицательных температур будет выглядеть следующим образом:

Для первого варианта, где концентрация соли составляет 2 %:

- 30 % по истечении недельного срока;

- 80 % по прошествии месяца;

- 100 %-ой прочности конструкция достигнет только через 3 месяца.

Для второго варианта (концентрация соли составляет 4 %) эти цифры будут составлять 15%, 35%, 50% соответственно.

Важно! Несмотря на то, что соль является самостоятельной противоморозной добавкой, специалисты рекомендуют ее использовать совместно с хлоридом кальция, массовая доля которого при использовании в условиях температуры до – 5 градусов составляет 0,5 % от массы раствора, и 2 % — в случае использования при температуре от -6 до -15 градусов.

Меры предосторожности при работе с противоморозными добавками

- В процессе работы с противоморозными добавками необходимо использовать защитные перчатки;

- В случае попадания на открытые участки кожи, промойте ее водой с мылом. Исключите попадание противоморозной добавки в глаза, если этого не удалось избежать, промойте глаза большим количеством воды и незамедлительно обратитесь к врачу.

- Утилизация добавки осуществляется в соответствии с местными правилами, что объясняется присутствием в составе противоморозных добавок вредных компонентов.

Вследствие этого запрещается выливать смесь в почву, водоемы или канализацию.

Вследствие этого запрещается выливать смесь в почву, водоемы или канализацию.

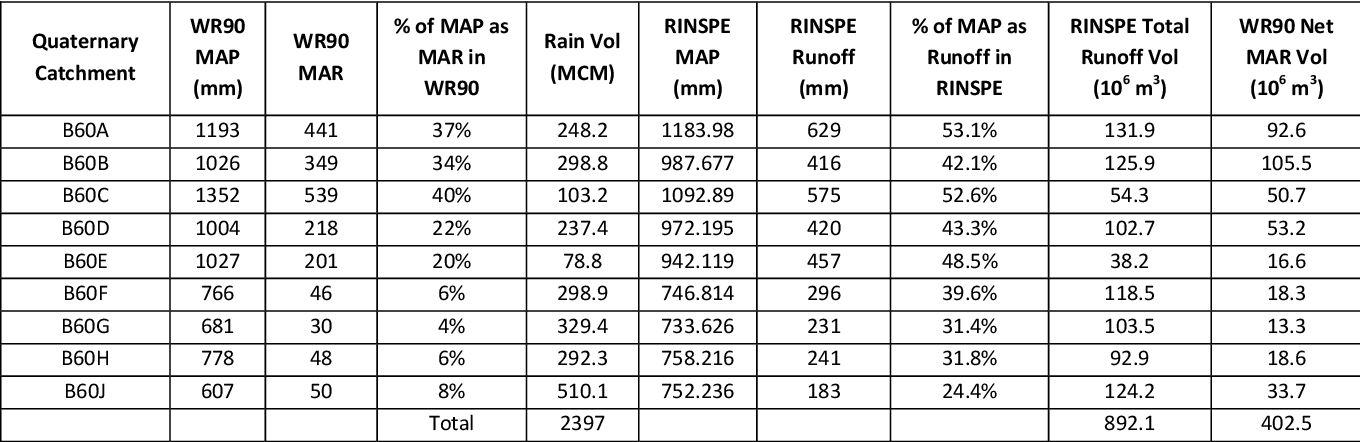

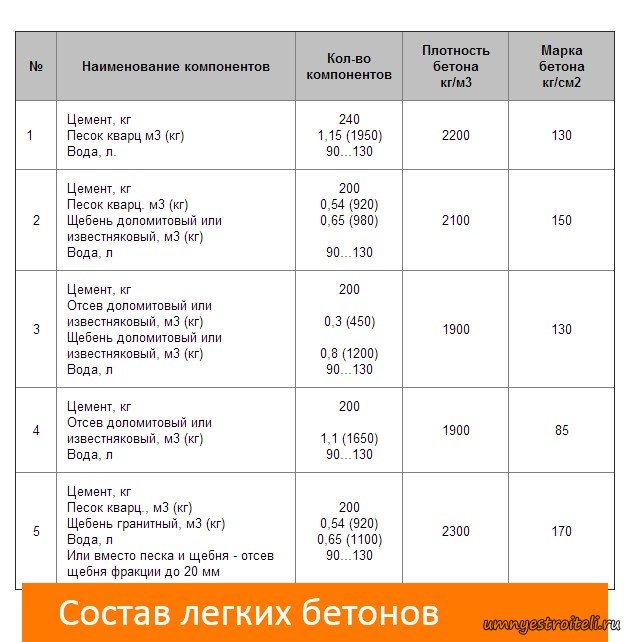

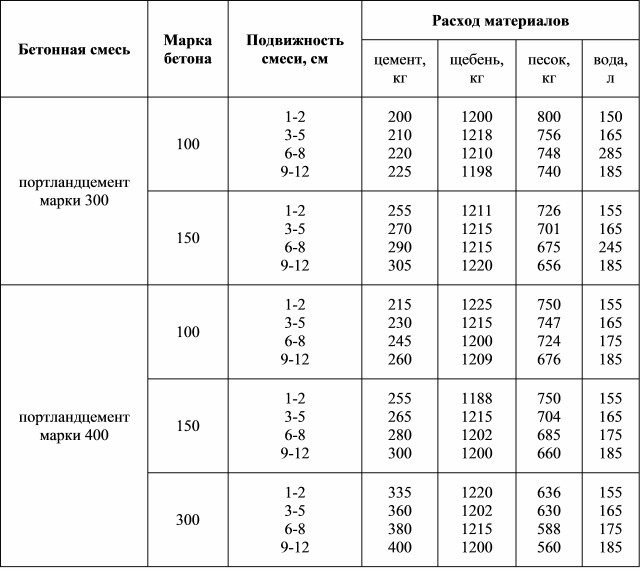

Дозирования составляющих смесей для приготовления бетона

Дозирование включает в себя отбор составляющих бетон компонентов из промежуточных складов и подачу их к смесителю. Эти производственные этапы, первоначально протекавшие независимо друг от друга, объединяются сейчас в единыи процесс вследствие технического усовершенствования автоматизированных высокопроизводительных смесителей. Попробуем изложить проблему дозирования составляющих смеси, которое может служить причиной более значительного нарушения степени однородности качества бетона, чем их отбор и транспортирование. Дозирование может производиться по массе или по объему, при этом последнее используется сравнительно редко.

Требования к бетону, качество и однородность

Качество и однородность бетона, а следовательно, и его прочность в большой степени зависят от точности дозирования материалов. Благодаря статистическими методами оценки качества бетона дозирование становятся управляемым и характеризуется лишь незначительным отклонением от средней величины, вследствие чего достигается ощутимый экономический эффект (экономия цемента).

Благодаря статистическими методами оценки качества бетона дозирование становятся управляемым и характеризуется лишь незначительным отклонением от средней величины, вследствие чего достигается ощутимый экономический эффект (экономия цемента).

Для практики строительства считается допустимым дозировать составляющие бетона с точностью до 3% по массе. Фактические отклонения иногда бывают значительно больше. Если попытаться определить, как сказываются ошибки дозирования па качестве бетона, то можно столкнуться с трудностями из-за того, что все три компонента могут иметь отклонения в большую или меньшую сторону. Если, например, содержание цемента уменьшится на 3%, а содержание воды возрастет на 3%, то В/Ц увеличится на 6%. При этом прочность бетона марки 300 уменьшится почти на 4 МПа.

Рис. 1. Связь между изменением содержания воды (В/Ц) и прочностью. Теоретически установленные изменения прочности в зависимости от изменении значений ВЩ соответствуют изменению количества проб и четко определяют прямое их влияние |

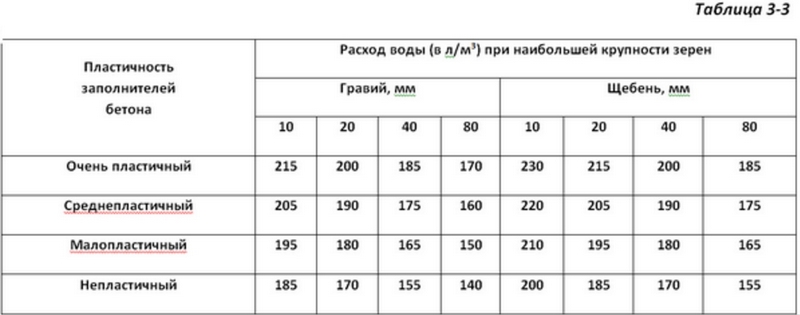

Рассмотрим две причины, вызывающие ошибки при дозировании: значительные колебания влажности заполнителя и изменения насыпной объемной массы. При преимущественно открытом хранении влажность заполнителя особенно сильно колеблется под влиянием погодных факторов, и даже в закрытых складах влажность распределяется неравномерно. Так как раздельное высушивание стоит дорого, то можно с помощью данных таблица 1. рассчитать у указанные колебания, которые могут быть значительны, особенно для мелких зерен заполнителя.

При преимущественно открытом хранении влажность заполнителя особенно сильно колеблется под влиянием погодных факторов, и даже в закрытых складах влажность распределяется неравномерно. Так как раздельное высушивание стоит дорого, то можно с помощью данных таблица 1. рассчитать у указанные колебания, которые могут быть значительны, особенно для мелких зерен заполнителя.

Таблица 1. Точность дозирования, причины ошибок и их влияние на свойства бетона

| Ошибочно отдозированные компоненты | Причины |

Влияние на свойства |

|

| Цемент | Регулирование с ошибками, неудовлетворительное или дефектное оборудование дозаторов |

свежеприготовленной бетонной смеси |

бетона |

| Вода | 1. Как п. 1 при цементе |

Очень |

Очень сильное, в пределах зависимости прочности бетона от водоцементного отношения |

| Заполнитель мелкие зерна | 1. |

Вследствие изменяющегося состава цементного теста (водосодержания) |

Как и в случае цемента и воды — очень сильно; сверх тогр, влияние вследствие расслоения и недостаточного уплотнения |

| крупные зерна | 1. Как п. 1 при цементе |

Незначительное |

Незначительное |

| Добавки | 1. Как п. 1 при цементе |

Очень сильное при BV, LPV и передозировке |

Сильное, при отклонении от оптимума — снижение прочности |

При изготовлении бетона необходимо такое дозирование воды, которое правильно учитывает для каждого замеса собственную влажность заполнителя.

Объемная насыпная масса заполнителя в основном зависит от его зернового состава и влажности (рис. 2). Поскольку сущность объемного дозирования состоит в подаче одного и того же объема материала, то это, несмотря на точность замеров, влечет за собой значительные ошибки вследствие колебаний влажности и зернового состава.

Это справедливо для объемного дозирования с помощью мерных ковшей и вагонеток или ленточных дозаторов. Поэтому объемное дозирование по сравнению с весовым используется крайне редко.

Рис. 2. Соотношение между содержанием влаги и объемной насыпной массой заполнителя различного гранулометрического состава |

На очередность дозирования составляющих наряду с видом применяемой техники дозирования существенно влияет выбор технологии бетона. Следует стремиться к тому, чтобы: предварительное перемешивание заполнителя различных фракций осуществлялось уже во время транспортирования к смесителю;

по возможности предотвратить пыление цемента;

предотвратить комкование цемента при затворении водой и благодаря своевременной подаче цемента и воды получить однородное цементное тесто.

На практике эти требования могут быть выполнены, если заполнитель и цемент дозируют одновременно и затем через короткое время смешивают с водой. Однако в реальных условиях к моменту подачи цемента часть заполнителя уже отдозирована.

Если же составляющие дозируются только последовательно, то имеет значение очередность их подачи. Оптимальный вариант: сначала подается крупный заполнитель, затем мелкий, потом цемент и вода.

Добавки в бетон вводят в очень небольшом количестве. Добавка PR17, например, при обычной дозировке (0,7% в пересчете от массы цемента) составляет около 0,2— 0,3% объема бетона. Хотя ошибки в’ дозировании добавок, повидимому, не так ярко проявляются в бетонной смеси, как ошибки дозирования воды, цемента и заполнителя, они

все же могут привести к неприятным последствиям. Вот почему предъявляются высокие требования к надежности устройств по дозировке добавок.

Точность дозирования гю объему в настоящее время достигает 5%.

Состав смеси и его корректировка

Необходимое количество заполнителя, цемента и воды дозируют исходя из расчетного состава смеси. Если их дозируют непосредственно в смеситель, то его номинальный размер служит емкостью по отношению к промежуточным подъемным или взвешивающим ковшам.

Если их дозируют непосредственно в смеситель, то его номинальный размер служит емкостью по отношению к промежуточным подъемным или взвешивающим ковшам.

Для смесителя объемом 500 л следует, например, умножить расчетный состав смеси на коэффициент 500:1000=0,5 и 0,67. Тогда общий коэффициент составит 0,5-0,67=0,33. Таким образом получают производственный (рабочий) состав при абсолютно сухих заполнителях (табл. 2). Поскольку заполнитель практически всегда влажный, следует, как это показано в табл. 6, вычислить возможную ошибку в дозировании, которая появится, если не учитывать среднее содержание влаги:

навеска 123 кг=8,6 кг воды+ + 114,4 кг песка фр. 0/2;

навеска 153 кг = 4,6 кг воды + + 148,4 кг гравия фр. 2/8;

навеска 340 кг=3,4 кг воды + +336,6 кг щебня фр. 8/32.

Особенно отрицательно сказывается на качестве изделий возросшее на 8,6+4,6+3,4=16,6 л количество воды в смеси. При этом водоцементное отношение увеличивается с 0,47 до 0,6, что соответствует потере прочности бетона до 25%.

При учете средней влажности заполнителя (см табл. 6, последняя колонка) этот источник ошибки удается практически ликвидировать,

При большем отклонении от средних значений производственный состав соответственно изменится. До сих пор задача заключалась в том, чтобы от замеса к замесу корректировать только количество воды (см. 2.3.4).

Таблица 2. Пример перехода от лабораторного состава к производственному (рабочему)

Составляющие |

Лабораторный состав, |

Производственный состав для 500-л смесителя |

|||

Коэффициент |

без учета влажности кг/замес |

средняя влажность заполнителя, % |

с учетом влажности, кг/замес |

||

Цемент |

360 |

0,33 |

120 |

|

120 |

Вода |

170 |

0,33 |

56 |

— |

56—8,6—4,6— 3,4 ⇒39 |

Песок 0/2 |

370 |

0,33 |

123 |

7 |

123+8,6⇒132 |

Гравий 2/8 |

460 |

0,33 |

153 |

3 |

153+4,6⇒158 |

Щебень 8/32 |

1020 |

0,33 |

340 |

1 |

340+3,4⇒343 |

Дозирование цемента и заполнителя

Для дозирования обоих твердых материалов используют различные устройства соответствующей производительности и принципа действия

(табл. 7), область применения которых определяется прежде всего их технологичностью и производительностью. При этом не всегда можно одновременно добиться высокой производительности и хорошей точности дозирования. Общее время дозирования должно соответствовать циклу перемешивания, ни в коем случае не снижая производительность. Чтобы требования, предъявляемые к составу, соответствовали высокой точности дозирования, необходимо в первую очередь стремиться к выпуску дозировочных устройств (весов, бункеров) с различными показателями. Так, если, например, 140 кг цемента дозировать на 1000-кг весах, то это весьма отрицательно скажется на точности дозирования. Точность дозирования повысится, если отдельные составляющие на местах взвешивания в подъемных ковшах (последовательная дозировка) каждый раз отмерять с помощью элеваторных подвесных весов или весов ленточного дозатора (рис. 13—

Весы требуют особого внимания Указатель массы быстро движется под действием поступающей в весо вой бункер массы материала Откло нения указателя тем выше, чем боль ше скорость подачи материала Мелким дозированием с незначительной скоростью подачи достигается желаемая точность всего процесса дозирования и в случае корректировки со става Необходим также систематический контроль дозирующих приборов и механизмов по данным нзгото. вителя и с помощью анализа свежеприготовленной бетонной смеси.

Таблица 3. Ход процесса дозирования и оценка некоторых дозаторов для цемента и заполнителя

Вид дозировки |

Дозатор |

Порядок дозирования составляющих |

Возможная |

Общая продолжи-тельность дозирования |

Преимущественное применение |

Ковшовые весы |

Последовательно в весовую емкость |

Средняя |

Средняя |

Смесительные установки на стройке. Стационарные смесительные установки |

|

Стационарные смесительные установки |

|||||

Передвижные весы |

|||||

Подвесные бункерные весы |

Одновременно или последовательно, дозатор для каждого |

Незначи- |

Короткая |

Небольшие смесители. Смесительные установки на стройке |

|

Большие смесительные установки |

|||||

Ленточные весы |

|||||

Большая |

Значительная |

При небольшом количестве выпускаемого бетона, без особых требований |

|||

По объему |

Мерная емкость |

||||

Шнековый дозатор |

» |

Средняя |

Применяется еще редко |

||

Ленточный дозатор |

Непрерывно, каждый компонент подается на ленту отдельно |

» |

Короткая |

Большие стационарные установки. Применяется еще редко |

Объемное дозирование по причинам, изложенным в предыдущих разделах, теряет свое значение и допускается лишь для второстепенных целей, если при этом достигается приблизительно такая же точность, как при дозировании по массе. Объемное дозирование целесообразно при дозировании легкого заполнителя вследствие отсутствия влаги в его зернах.

| Рис. 3. Ленточные весы дтя заполнителя |

Дозирование воды

Дозирование воды для новейших смесительных установок дистанционного управления производится, как правило, так же, как и дозирование сыпучих материалов, при помощи водяных часов или по массе. При этом производственный состав, в основе которого лежат измеренная средняя влажность заполнителя и рассчитанное количество воды, дозируется как постоянное значение (см. табл. 2, последняя колонка). Недостаток этого способа состоит в том, что случайные колебания влажности заполнителя от замеса к замесу могут оказаться неучтенными.

Чтобы избежать значительных ошибок, нужно систематически наблюдать за содержанием воды и при колебаниях влажности несколько раз в день корректировать постоянное значение. В последние годы во многих странах ведутся работы над усовершенствованием автоматических дозаторов воды, которые должны регулировать подачу воды при каждом замесе в зависимости от конкретного содержания влаги в заполнителях.

Автоматические дозаторы производят измерения влажности заполнителя либо вблизи люка бункера (непосредственное измерение влажности), либо в смесителе. В последнем случае такие дозаторы используют в качестве выходного параметра показатели свежеприготовленного бетона. В первом случае непосредственно определяется (на небольшой вычислительной машине) и соответственно дозируется требующееся недостающее количество воды, во втором — свежеприготовленный бетон. При этом его заранее выбранные свойства изменяются следом за увеличивающимся количеством воды (например, диэлектрическая проницаемость бетона, консистенция или планируемая производительность смесителя). В таком случае при достижении определенной предельной величины подача воды прекращается.

Используемые системы приборок различаются широтой использования, эксплуатационной надежностью и конструктивной сложностью. Часто помехи, не имеющие отношения к приборам (колебание давления или загрязнение водопроводных магистралей, дефектные электромагнитные клапаны), приводят к ошибкам н к снятию приборов с эксплуатации. Однако анализ качества бетона, получаемого при введении автоматических дозаторов воды, доказывает возможность значительного снижения разброса величины и, как следствие этого, — экономии цемента в размере 10—30 кг/м3.

Опытный квалифицированный оператор может непосредственно наблюдать процесс смешения составляющих бетонной смеси и дозировать количество воды до необходимой консистенции смеси. Такое корректирование количества воды затворения по виду смеси хотя и критикуют, однако зачастую это едва ли не единственная возможность немного улучшить качество продукции.

Дозирование добавок

Добавки вводят вручную в виде порошка или чаще в виде жидкости. Утепленное запасное хранилище для жидких добавок, гарантирующее неизменность их качества, должно быть оборудовано мешалкой или циркуляционным устройством. Для опытов и кратковременного применения достаточно использовать калиброванный дозатор и каждый замес обеспечивать добавкой, вводимой вручную. При постоянном применении в производстве удобный надежный дозатор с последовательной регулируемой подачей представляет собой составную часть смесительной установки. Так как добавку, как правило, дозируют к массе цемента, то стремятся установить такую связь, которая будет изменяться пропорционально каждому изменению подачи цемента. Чтобы достичь равномерного распределения добавки в готовой смеси без увеличения времени перемешивания, нужно вводить добавку большей частью или полностью с водой затворения, что иногда производят через дозатор в трубопроводе, подводящем воду к смесителю во время дозировки воды.

Пенетрон Адмикс: инструкция — Пенетрон-Дон

Инструкция по применению материалов системы Пенетрон Адмикс не является, чем-то сложным, не требует специальной квалификации. «Пенетрон Адмикс» представляет собой сухую рационально подобранную смесь; состоящую из специального цемента и различных запатентованных химических добавок, с целью гидроизоляции всей толщи бетона. Пенетрон Адмикс относиться к первичной форме защиты бетона и позволяет исключить дополнительную гидроизоляцию конструкции или изделия после набора прочности.

Бетон после применения добавки Пенетрон Адмикс приобретает свойства водонепроницаемости, и способности к «самозалечиванию», сохраняя при этом паропроницаемость, а так же позволяет предотвратить проникновение воды сквозь структуру бетона с шириной раскрытия пор и трещин до 0,4 мм. Использование добавки Пенетрон Адмикс эффективно даже при высоком давлении воды, совместим с другими добавками, обычно используемыми при бетонировании (противоморозными, пластифицирующими и т.д.).

Ввод гидроизоляционной добавки Пенетрон Адмикс возможен, как в условиях завода так и на строительном участке. Дозировка сухой смеси составляет 1% от массы вяжущего в бетонной смеси. Если количество вяжущего в бетоне неизвестно, то расчетный расход материала Пенетрон Адмикс на 1 куб.м бетона составляет 4 кг.

«Пенетрон Адмикс» добавляется в бетонную смесь в виде водного раствора. Необходимо смешать расчетное количество добавки с водой для образования очень слабого раствора (1 часть воды на 1,5 части сухой смеси по массе). Вливать воду в сухую смесь (не наоборот). Смешивание производить низко оборотистой дрелью в течение 1-2 минут. Приготовленный раствор необходимо залить в течение 5 минут в бетоносмеситель или бетоновоз, после чего продолжать перемешивание бетонной смеси не менее 10 минут. Далее заливка бетонной смеси производится в соответствии с правилами проведения бетонных работ.

Для того, чтобы исключить возможное увеличение подвижности бетонной смеси, необходимо обеспечить приготовление бетона на заводе изготовителе с уменьшенной подвижностью. Важно получить однородную смесь Пенетрон Адмикс с бетоном. Нельзя добавлять в сухом виде Пенетрон Адмикс непосредственно в бетонную смесь.

При использовании в условиях бетонного завода необходимо добавить расчетное количество материала Пенетрон Адмикс в воду затворения, затем тщательно перемешать в течении 1-2 минут. Бетонную смесь смешивать по стандартной технологии. В отдельных случаях допускается добавление сухой добавки «Пенетрон Адмикс» в дозатор для сухих добавок или в щебень при его взвешивании, при этом цемент дозируется в последнюю очередь.

Уход за бетонной поверхностью необходимо осуществлять согласно нормам и правилам, увлажнять, защищать от механических воздействий и отрицательных температур в течение 3-х суток. Увлажнение можно производить несколькими методами: водное распыление, укрытие бетонной поверхности полиэтиленовой пленкой.

При проведении работ по устройству гидроизоляции следует соблюдать технику безопасности. Работы по смешиванию растворов необходимо производить в резиновых перчатках и защитных очках, избегать попадания материалов в глаза и на кожу; при попадании промыть водой. При точном соблюдении всех пунктов инструкции Пенетрон Адмикс у Вас получиться 100% качественная гидроизоляция на весь срок службы конструкции.

мелочь, а укрепляет — Реальное время

Как дополнительно укрепить бетон и из чего делают фибру

О том, что бетон нужно армировать, чтобы он не растрескивался, знает даже человек, максимально далекий от строительства. Но можно сделать бетон и еще более устойчивым к воздействию среды: ввести в его состав фибру. Фибра представляет собой множество мелких волокон, которые замешиваются в бетонный раствор, а когда все это застывает — образует внутри массива хаотичный каркас из многих тысяч разнонаправленных волоконцев. О сути технологии, о том, как фибра изменяет характеристики бетона и какая она бывает — в новой статье проекта «Дом в фокусе».

Как изменяется бетон при введении фибрыСразу оговоримся: фибра не заменяет обычного металлического армирования, это дополнительный, а не основной способ. Просто если хочется сделать ну очень уж прочное бетонное покрытие, то в дополнение к арматуре в раствор нужно ввести «микрокаркас». В отличие от арматуры, фибра занимает весь объем материала, так что изменяет свойства в каждой точке бетонного сооружения. А изменяет вот так:

- до пяти раз увеличивает ударное сопротивление;

- снижает количество усадочных микротрещин при отвердении раствора — а это значит, что потом в монолитной структуре не будет крупных дефектов;

- усиливает устойчивость к атмосферным воздействиям, причем до 10 раз — а не этого ли вы хотите, скажем, для отмостки?

- Усиливает влагостойкость и морозостойкость: дело в том, что волокна фибры заполняют микропустоты в материале и уменьшают количество пор в нем;

- усиливает прочность на разрыв и на изгиб.

Фибра добавляется практически в любые растворы на основе цемента, которые применяют в строительстве. Она пригождается и при заливке плит перекрытий и стяжки, и при изготовлении ЖБИ, и при сооружении несъемной опалубки, и при бетонировании в съемную опалубку, и при обустройстве фундаментов (и плитных, и ленточных, и свайно-ростверковых), и даже при штукатурных работах.

Фибра — это тонкие волокна или полоски, сделанные из разных групп материалов. Это может быть органика или неорганика. Размер, профиль этих волокон зависят от того, какую разновидность вы выбрали. Это могут быть несколько миллиметров, а могут — и несколько сантиметров. И вся эта «мелочь» тщательно вмешивается в раствор на стадии разбавления его водой. Заполняя весь объем, она потом служит для вящей прочности вашего сооружения.

Сначала в доступе была только полипропиленовая фибра, но сейчас используют и стальную, и стеклянную, и базальтовую — в зависимости от исходных задач.

Фото: beton-house.comДозировки добавления фибры в бетон зависят от того, каким нагрузкам будет подвергаться сооружение. Например, если имеется в виду садовая дорожка, по которой будет ходить садовод с ведром — это одно, и под незначительные нагрузки фибру можно и вовсе не вмешивать или вмешать в низкой дозировке. А если речь идет, скажем, о ленточном фундаменте — дело совсем другое, и многие рачительные хозяева хотят, чтобы получился именно фибробетон, причем мощно армированный микрокаркасом.

Типы фибры и где они применяютсяСтальная фибра: это тонкие полоски стального листа или куски низкоуглеродистой проволоки. Длина таких полосочек — от 2,5 до 6 см. Сечение у нее может быть круглым или треугольным, а форма — не только прямой, но и в виде дуги. Хитрые изготовители стальной фибры повышают ее «сродство» к бетону, делая полоску волнистой, а поверхность шероховатой. Именно стальная фибра может заменить даже арматурный каркас, если использовать ее в стяжке или блоках. Но с заменой надо быть аккуратнее: для этого проект должен быть сделан грамотно, расчеты — тщательно. А дозировки должны быть соблюдены. И зависят они напрямую от нагрузок:

- небольшие нагрузки — 15—30 кг фибры на кубометр бетона;

- средние нагрузки — до 40 кг фибры на кубометр бетона;

- высокие нагрузки — от 75 кг на кубометр смеси.

Стеклянная фибра — что-то типа стекловаты. Она тоже делается из кварцевого песка, только формуется отдельными волокнами диаметром всего в 15 микронов. Вы их вообще не увидите. Попав в бетон, стеклофибра тут же распадается на практически невидимые частицы. Ее добавляют при заливке стяжек, при изготовлении сборных бетонных сооружений. А задача ее — уменьшить усадку и растрескивание, при этом не особенно утяжелив общую смесь. Дозировка стеклофибры — от 0,3 кг до 1,2 кг на кубометр (в зависимости от степени нагрузки). И надо обязательно учитывать, что бетон со стеклофиброй схватывается гораздо быстрее, чем без такой добавки.

Базальтовая фибра — продукт расплава тугоплавких вулканических пород. Волокна получаются очень прочные и очень плотные. От бетона со стеклофиброй базальтовая смесь отличается тем, что она впитывает меньше воды, зато выдерживает более высокие температуры, отлично выдерживает агрессивные вещества. Так что забетонировать с базальтовой фиброй, например, пол в бане под деревянным настилом — самое то! Кроме прочего, бетон с базальтовым волокном имеет повышенную износостойкость, то есть и для проходимой дорожки он тоже подойдет. Кстати, и морозостойкость тоже увеличивается: ведь мы уже выяснили, что воды впитывается меньше, а стало быть, микрокристалликов льда получается меньше. Специалисты говорят, что такой бетон выдержит до 500 циклов размораживания-замораживания.

Полипропиленовая фибра — тонкие волокна длиной от 6 мм до 4 см. Это самое популярное фиброволокно. Ее особенно часто применяют при частном строительстве: таким бетоном заливают фундаменты, перекрытия, стяжки. Один килограмм такой фибры содержит миллион волокон, которые расползутся по всему бетону и создадут там серьезный микрокаркас. Полипропиленовое фиброволокно делают и из первичного сырья, и из вторичного. Раствор с такой фиброй получается гуще, он отлично держит форму, не сползает с вертикальных поверхностей (именно поэтому полипропиленовое фиброволокно отлично добавляют и в штукатурные смеси). На кубометр бетона в среднем нужно 0,9 кг фибры.

Фото: прорабофф.рфЧто еще нужно учитыватьПродумывая использование фибры, нужно держать в уме вот какие вещи:

- добавляя в бетон фибру любого вида, надо учесть, что время приготовления раствора вырастет примерно на 15%;

- вязкость бетона повышается, а текучесть, соответственно, снижается, так что заливать бетон станет посложнее, чем без фибры;

- микроармирование ни в коем случае не служит заменой арматурному каркасу — повторимся, чаще всего он идет просто ему «на помощь»;

- фибра предотвращает растрескивание бетонной плиты, которое происходит при высыхании;

- использовать ее можно не только для бетона, но и для штукатурных смесей (например, для фасадной штукатурки).

Людмила Губаева

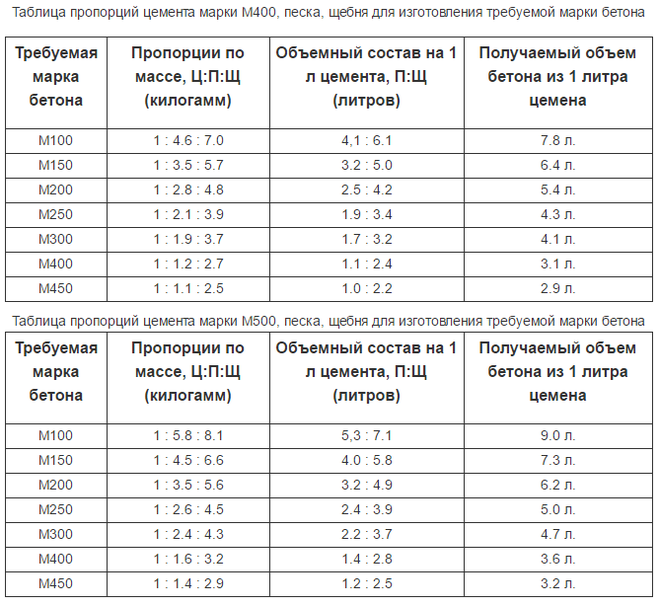

Недвижимость ТатарстанБетон М300 — состав, пропорции и характеристики

Бетон М300 – это самая популярная и часто встречающаяся марка с обширной сферой применения. Благодаря плотности данного материала, его используют при кладке дорожного полотна и аэродромных покрытий, мостов, фундаментов и много другого.

Бетон – это искусственный камень, в состав которого входят вода, цемент, мелкие и крупные заполнители. Трудно представить стройку без этого материала. Существует заблуждение, что данный материал везде одинаков, не имеет разновидностей, одинаков по характеристикам и свойствам. На самом деле это не так. Существует много разновидностей и марок этого изделия, и в каждом конкретном случаем нужно подбирать подходящий тип. Обычно это делают при помощи общепринятого свойства – прочности. Ее обозначают заглавной буквой М и числовым значением. Диапазон марок начинается с М100 и кончается М500.

Состав этого бетона схож с рядом расположенными к нему марками.

Сферы применения:

- строительство стен,

- устройство различных типов фундаментов монолитного типа

- может использоваться для изготовления лестниц, заливки площадок.

Для изготовления М300 применяются различные типы заполнителей:

- гравийные,

- известняковые,

- гранитные.

Для получения смеси этой марки применяют цемент типа М400 или М500.

Чтобы в итоге получить высококачественный продукт, необходимо строго соблюдать технологию вымешивания раствора, применять исключительно доброкачественные наполнители и очень точно придерживаться заданных пропорций всех компонентов.

Многие строители-любители, стремясь сэкономить или из принципа, не приобретают приготовленные бетонные смеси, а изготавливают их самостоятельно. Изготовить данный строительный материал самостоятельно не сложно и не требует специальных навыков.

Во всех растворах цемента объем воды выбирается как половина от количества цемента. Таким образом, порция воды — это 0,5.

Очень важно старательно перемешать вначале раствор цемента, а потом и сам бетон до однородной массы. В этом случае приготовленный продукт будет высококачественным и надежным.

Пластификатор Лигносульфонат ЛСТ

ЛСТ — это добавка — пластификатор для цементных и бетонных растворов обладающая свойством замедления схватывания и твердения бетона. Является модифицированным крупнотоннажным отходом производства целлюлозы.

Применение

ЛСТ используется для пластификации бетонной смеси, т.е. повышения ее подвижности с марки П1 до марки П3. В качестве побочного эффекта от применения ЛСТ наблюдается замедление схватывания бетонной смеси (до 2 часов), что позволяет транспортировать бетон на значительные расстояния либо укладывать массивные бетонные конструкции.

Кроме пластифицирующего ЛСТ обладает и водоредуцирующим эффектом (до 10-15 %), что позволяет получать равноподвижные бетонные смеси с последующим повышение прочности бетона.

Добавка обладает умеренно воздухововлекающим действием (до 3,5 %).

Особенностью применения ЛСТ в качестве добавки для бетона является ограничение на дозировку добавки в бетонную смесь: не более 0,4 % от массы цемента. При больших дозировках резко увеличивается подвижность бетонной смеси, но так же сильно падают характеристики набора прочность вплоть до расслоения бетонной смеси. Рекомендуемые дозировки ЛСТ: 0,25 — 0,35 % от массы цемента.

Как правило, бетонные смеси модифицированные лигносульфонатами плохо переносят ТВО (вспучиваются). При применении к таким смесям ТВО нужно ограничивать дозировку ЛСТ и снижать температуру прогрева.

Свойства

| Свойство | Значение |

| Внешний вид | Жидкость темно-коричневого цвета с характерным запахом |

| Плотность | 1,23 г/см3 |

| Концентрация (массовая доля сухих веществ) | 47 % |

| Концентрация ионов водорода (рН) | 4,5 — 5,0 |

| Зола к массе сухих веществ | 20 % |

| Редуцирующие в-ва к массе сухих веществ | 7,5 % |

| ТУ | 2455-0316-46289715-2000 |

Упаковка, Транспортировка, Хранение

Лигносульфонаты технические сухие упаковываются в МКР по 500 кг и транспортируются автотранспортом на самовывоз, ж/д вагонами, полувагонами с соблюдением правил перевозки сыпучих грузов. Лигносульфонаты технические жидкие транспортируются наливом в цистернах изготовителя или автоцистернах различной емкости.

Срок хранения жидкой фракции ЛСТ в закрытой таре (цистерны или бочки) при положительной температуре составляет около 6 мес. Срок хранения сухой фракции в мешках в сухом помещении составляет 1 год при температуре не выше 40 оС.

Гигиеническое заключение № 47.01.02.245.П.001273.10.02 от 14.10.03

Нитрат Кальция

Нитрат Кальция — это многопрофильная добавка, в зависимости от количества ввода в цементные системы она работает как: противоморозная добавка для бетонов и строительных растворов, ускоритель набора прочности бетонов, пескобетонов, пенобетонов, газобетонов, газосиликат бетонов, ингибитор коррозии металлических изделий, добавка увеличивающая стойкость истираемости бетонов, добавка увеличивающая ударную вязкость и прочность бетонных изделий на излом, а так же как добавка уплотняющая бетонные смеси.

- Позволяет получать высокоплотные и водонепроницаемые бетоны.

- Является ингибитором, действует как замедлитель процессов коррозии.

- Мощный ускоритель схватывания и твердения бетона.

- Повышает прочностные характеристики в малых дозах (0,2-1,2% от массы цемента).

- При введении Нитрат кальция в количестве 5% от массы цемента высолообразования не происходит.

- Является противоморозной добавкой до -15°С.

Преимущества:

- Не имеет ограничений по применению в отличии от формиата натрия.

- Не вызывает коррозии арматуры, содержание ионов хлора — не более 0,02%, не является электролитом.

- Требует меньших дозировок при применении, чем формиат натрия.

- В небольших дозах (1-2%) способствует долгосрочному повышению прочностных характеристик, без снижения пористости или проницаемости бетона.

- Возможность совместного применения с другими водорастворимыми добавками.

- Позволяет вести производство бетонных работ в зимнее время при среднесуточной температуре до -15°С.

- Гидрофобизируя поры и капилляры Нитрат кальция минимизирует высолообразование, вызываемое капиллярным водоподсосом и выносом растворимых солей из бетона и подстилающего грунта на поверхность в процессе эксплуатации.

Сокращение сроков схватывания для портландцементов с уменьшающимся содержанием растворимых щелочей при использовании добавки. Наиболее целесообразно применение Нитрата кальция с низко- и средне-алюминатными цементами, портландцементом и при твердении бетона в нормальных тепловлажносных условиях. Эффективно также его использование со шлакопортландцементом, содержащем более 30% доменного гранулированного шлака (независимо от минералогического состава клинкера), если предусмотрено пропаривание бетона до 100°С.

При добавлении в бетон Нитрата кальция не возникает электродвижущих сил — основной причины коррозии арматуры. Эта особенность позволяет бетоны с использованием добавки NitCal эксплуатировать в поле действия блуждающих токов и вблизи линий электропередач, что выгодно отличает Нитрат Кальция от добавок содержащих ионы Хлора (Cl) и Натрия (Na). Нитрат Кальция как анодный ингибитор коррозии металлов крайне устойчив и долговечен в среде бетонного камня и сохраняет свои защитные свойства в течении всей его жизни.

Нитрат кальция уплотняет бетон. Это способствует его ускоренной самокальматации (самозакупоривании порового пространства карбонизирующейся на воздухе гидроокисью кальция) и предотвращает высолообразование на стадии эксплуатации. Кроме того, не только увеличивает прочность готового изделия на сжатие в 1,5 — 2 раза, но и скорость ее набора, особенно в раннем возрасте. Это позволяет производить расформовку уже через 12 — 18 часов без сколов и дефектов. Взамен высокомарочных, становится, возможно, применение низкомарочных цементов и даже шлакопортландцементов. Нитрат кальция также уменьшает истираемость, несколько увеличивает ударную вязкость и прочность на изгиб, что немаловажно для дорожного бетона и элементов мощения.

Нитрат Кальция один из эффективнейших антифризов, эвтектическая точка водного 42% раствора — минус 28,2°С. Это свойство позволяет применять Нитрат Кальция в качестве антигололедного реагента.

Оптимальная дозировки Нитрата Кальция зависит от улучшения требуемого свойства бетонной смеси, минерального состава цемента, характеристик заполнителей и определяется экспериментально в лабораторных условиях на применяемых материалах.

Ориентировочная дозировка Нитрата Кальция в зависимости от улучшаемого свойства бетонной смеси:

|

Улучшаемое свойство бетонной смеси |

Дозировка в %, от массы цемента |

|

Противоморозная добавка |

1-3,5 |

|

Ингибитор коррозии арматуры |

2-4 |

|

Снижение трещинообразования |

1-2 |

|

Ускоритель набора прочности |

0,5-1,2 |

|

Пролонгированный набор прочности |

2-2,5 |

Рекомендуемое количество Нитрата Кальция в % от массы цемента в зависимости от температуры твердения бетона:

|

Расчетная температура твердения бетона |

% ввода добавки от массы цемента |

Особые свойства дополнительно появляющиеся при указанной дозировке, |

|

от + 5°С до -10°С |

1,0 |

Ускоренный набор прочности, снижение трещинообразования |

|

от -10°С до -15°С |

1,5 |

Ускоренный набор прочности, формирование «здоровой» структуры бетона |

|

от -15°С до -20°С |

2,5 |

Ускоренный набор прочности, ингибитор коррозии, снижение высолообразования |

|

от -20°С до -25°С |

3,5 |

Ускоренный набор прочности, ингибитор коррозии арматуры, пролонгированный набор прочности |

Зависимость предельной растворимости порошкового Нитрата Кальция в воде, в зависимости от температуры раствора:

|

0°С |

10°С |

20°С |

30°С |

40°С |

|

|

Предельная растворимость в граммах на 1 литр |

1020 |

1153 |

1201 |

1526 |

1959 |

Определение потребности водного раствора Нитрата Кальция (по СП 82-101-98):

|

Плотность раствора кг/л при 20°С |

Содержание безводного Нитрата Кальция в 1 литре раствора, кг |

Температура замерзания раствора, °С |

|

Плотность раствора кг/л при 20°С |

Содержание безводного Нитрата Кальция в 1 литре раствора, кг |

Температура замерзания раствора, °С |

|

1,02 |

0,030 |

-0,8 |

1,22 |

0,317 |

-11,9 |

|

|

1,04 |

0,058 |

-1,7 |

1,24 |

0,347 |

-13,6 |

|

|

1,06 |

0,087 |

-2,6 |

1,26 |

0,380 |

-15,6 |

|

|

1,08 |

0,113 |

-3,2 |

1,28 |

0,412 |

-16,8 |

|

|

1,10 |

0,142 |

-4,0 |

1,30 |

0,448 |

-18,0 |

|

|

1,12 |

0,170 |

-5,1 |

1,32 |

0,473 |

-19,2 |

|

|

1,14 |

0,197 |

-6,0 |

1,34 |

0,503 |

-20,4 |

|

|

1,16 |

0,227 |

-7,2 |

1,36 |

0,536 |

-21,6 |

|

|

1,18 |

0,253 |

-8,7 |

1,38 |

0,560 |

-23,8 |

|

|

1,20 |

0,285 |

-10,1 |

1,40 |

0,595 |

-26,0 |

|

|

1,42 |

0,620 |

-28,2 |

||||

Прочность на сжатие бетона на третьи сутки с добавкой Нитрата Кальция сразу же после формирования помещенных в холодильник на сутки при -15°С с последующим выдерживанием в течение суток при 20°С:

|

% ввода Нитрата Кальция от массы цемента |

Цемент CEM I 42.5R |

Цемент CEM III/A NA |

|

0 (бездобавочный) |

9,1±0,6 МПа |

4,2±0,3 МПа |

|

0,45 |

17,6±1,5 МПа (+193%) |

5,7±0,5 МПа (+136%) |

|

0,9 |

18,1±1,8 МПа (+199%) |

8,0±0,9 МПа (+190%) |

Прочность бетона на сжатие с Нитратом Кальция в разных дозировках через 17 часов при разных температурах, в МПа/объем вовлеченного воздуха, %:

|

Температура твердения бетона |

% ввода Нитрата Кальция от массы цемента |

|||

|

0% |

1% |

3% |

5% |

|

|

-10°С |

6,7 (2,7) |

6,8 (2,2) |

9,3 (2,7) |

12,1 (2,6) |

|

-15°С |

0 (2,9) |

6,5 (2,2) |

8,3 (2,9) |

9,3 (3,6) |

|

-20°С |

0 (2,6) |

7,6 (2,7) |

5,9 (4,5) |

9,0 (3,9) |

Упаковка:

Нитрат кальция упакован в полиэтиленовые мешки по 25 кг. 48 мешков на паллете дополнительно обтянуты герметичной термоусадочной пленкой, вес одной паллеты — 1200 кг.

Правила перевозки:

Не регламентированы. Вещество Нитрат кальция не относится к опасным грузам. Разрешена перевозка всеми видами транспорта без ограничений.

Безопасность:

Нитрат кальция взрывобезопасен и не горюч, однако в местах хранения и работы с ним следует запрещать курение и применение открытого огня. По степени воздействия на организм относится к веществам 3-го класса опасности. Не канцероген. При работе с нитратом кальция следует применять индивидуальные средства защиты — халат, респиратор, резиновые перчатки. В аварийных ситуациях необходимо использовать противогаз марки А или М.

Правила и срок хранения:

Гарантийный срок хранения — 2 года от даты производства. Хранить в целостной заводской упаковке, в сухом, проветриваемом помещении. Хранить и использовать вдали от источников тепла, искр, открытого огня и других источников воспламенения. Не допускать попадания посторонних веществ, металлов, ГСМ.

Дозировка бетонной смеси.

В настоящем исследовании были оценены физические, механические свойства и долговечность шести бетонных смесей, одной из обычных бетонных смесей (CC) со 100% портландцементом (PC) и пяти смесей Ecofriendly Ternary Concrete (ETC), изготовленных с частичной заменой. портландцемента путем сочетания золы из жома сахарного тростника (SCBA) и микрокремнезема (SF) в процентах 10, 20, 30, 40 и 50%. Были определены физические свойства осадки, температуры и удельного веса, а также прочность на сжатие, число отскока и удельное электрическое сопротивление в качестве параметра долговечности.Все испытания проводились в соответствии со стандартами ASTM и ONNCCE. Полученные результаты показывают, что физические свойства бетонов ETC очень близки к свойствам обычного бетона при соблюдении соответствующих норм. Результаты прочности на сжатие всех смесей ETC показали благоприятные характеристики, увеличиваясь с возрастом, представляя значения, аналогичные CC через 90 дней и более высокие значения через 180 дней в смесях ETC-20 и ETC-30. Результаты по удельному электрическому сопротивлению показали, что пять смесей ETC работали лучше, чем обычный бетон на протяжении всего периода мониторинга, увеличивая долговечность почти пропорционально проценту замены портландцемента комбинацией SCBA-SF; смесь ETC, изготовленная с заменой 40%, имела наивысшее значение удельного сопротивления, что означает наибольшую долговечность.Текущее удельное электрическое сопротивление указывает на то, что долговечность пяти бетонов ETC была выше, чем у обычного бетона. Результаты показывают, что использование ETC возможно, поскольку оно соответствует стандартам качества, механической прочности и долговечности, а также вносит очень значительный и полезный вклад в охрану окружающей среды благодаря использованию агропромышленных и промышленных отходов в качестве частичных заменителей. до 50% КТК, что способствует сокращению выбросов CO2 за счет производства портландцемента, на который приходится 8% общих выбросов во всем мире.Образец цитирования: Landa-Ruiz, L .; Ланда-Гомес, А .; Mendoza-Rangel, J.M .; Ланда-Санчес, А .; Ariza-Figueroa, H .; Méndez-Ramírez, C.T .; Сантьяго-Уртадо, Дж .; Морено-Ландерос, В.М .; Croche, R .; Балтазар-Замора, М.А.Физические, механические и долговечные свойства экологически чистого тройного бетона, изготовленного из золы сахарного тростника и микрокремнезема.

Влияние дозировки цемента на механические свойства бетона, подверженного воздействию высоких температур

https://doi.org/10.1016/j.firesaf.2012.10.016Получить права и содержаниеРеферат

Хотя бетон является негорючим материалом, Установлено, что при воздействии высоких температур, таких как огонь, физические, химические и механические свойства бетона могут резко измениться.Таким образом, становится важным оценить относительные свойства бетона при высоких температурах, чтобы оценить и спрогнозировать реакцию железобетонных (ЖБ) зданий и сооружений после пожара. В этой статье оценивается влияние повышенных температур и дозировки цемента на механические свойства бетона. В этом исследовании были рассмотрены две конструкции бетонной смеси в попытке изучить влияние дозировки цемента (250 и 350 кг / м 3 ) на реакцию бетона после пожара.После отливки испытательные образцы сначала подвергали воздействию повышенных температур в диапазоне от 100 до 800 ° C, а затем позволяли медленно остыть до комнатной температуры 20 ° C перед испытанием до разрушения. Затем было проведено несколько испытаний для определения механических свойств охлажденных образцов бетона. Результаты испытаний показали, что при температуре выше 400 ° C бетон претерпевает значительную потерю прочности по сравнению с прочностью ненагретого бетона. Кроме того, на это снижение прочности не повлияли дозировки цемента.Экспериментальные результаты также сравнивались с уравнениями прочности текущего европейского стандарта (стандарт BS EN 1992-1-2: 2004) и стандартом Американского института бетона (ACI 216.1).

Основные моменты

► Было исследовано влияние дозировки цемента и температуры на механические свойства бетона. ► Рассмотрены два варианта бетонной смеси с дозировкой цемента 250 и 350 кг / м 3 . ► Образцы для испытаний подвергали воздействию повышенных температур от 100 до 800 ° C, а затем охлаждали.► Проведены испытания для определения механических свойств охлажденных образцов бетона. ► Было обнаружено, что снижение прочности не зависит от дозировки цемента.

Ключевые слова

Бетон

Высокотемпературный

Дозировка цемента

Механические свойства

Рекомендуемые статьиЦитирующие статьи (0)

Полный текстCopyright © 2012 Elsevier Ltd. Издатель Elsevier Ltd. Все права защищены.

Рекомендованные артикулы

Цитирующие статьи

Правильно ли вы добавляете волокно для правильной цели в ваш бетон?

Существует множество вариантов, когда речь идет о фибробетоне, и бывает сложно определить правильный тип армирования для каждого случая применения.

В инженерном проектировании существует два типа арматуры, которые существенно отличаются друг от друга: Первичная арматура, также известная как конструкционная сталь, предназначена для восприятия нагрузок. Вторичная арматура, обычно называемая «термоусадочной сталью», используется для минимизации эффектов усадки при высыхании, а также теплового расширения и сжатия.

Важно отметить, что ни сварная проволочная арматура, ни синтетические волокна не могут использоваться для замены первичной арматуры.Однако они оба могут использоваться для вторичного армирования. Кроме того, вторичная арматура не препятствует образованию трещин, но служит для ограничения распространения и ширины раскрытия после их образования.

Правильно спроектированные, построенные и соединенные неармированные бетонные плиты часто не требуют температурного и усадочного армирования. Однако такие условия редко встречаются в реальном мире. Таким образом, практически во всех случаях следует учитывать уменьшение растрескивания, вызванного такими условиями, как закрепление земляного полотна, осадка земляного полотна, усадка при высыхании, тепловое расширение и сжатие.Эта вторичная арматура необходима для сведения к минимуму распространения трещин и раскрытия трещин для таких применений, как плиты на земле, сборные конструкции настила пола из композитной стали, перекрытия плит и тонкостенные перекрытия из сборного железобетона.

Преимущества синтетических волокон

Синтетические волокна имеют много преимуществ по сравнению с армированной проволокой. Для транспортировки, установки и размещения на соответствующей глубине в плите арматуры из сварной проволоки требуется время. Его необходимо размещать между средней и верхней третью плиты, что является громоздкой работой, часто выполняется неправильно и представляет собой серьезную опасность споткнуться.

Более быстрой, менее трудоемкой и безопасной альтернативой является использование легких синтетических волокон, которые диспергируются в самой бетонной смеси. Эти волокна, обычно изготовленные из полипропилена или полиэтилена, смягчают многие формы растрескивания, сводя к минимуму длину и ширину любых возникающих трещин.

Выбор между макроволокном и микроволокном

Микроволокна используются в бетоне для уменьшения трещин пластической усадки. Трещины пластической усадки — это трещины, которые образуются, когда бетон еще пластичен или может быть перемещен.Эти трещины обычно возникают из-за потери влаги на поверхности бетона. Микроволокна также помогают повысить однородность стекающей воды, что помогает при отделке.

Микроволокна бывают двух видов:

- Мононити, родственные отдельным прядям шелка

- Фибриллированные микроволокна, которые больше похожи на сетки, залитые в бетон

Микроволокна могут использоваться для усиления армирования сварной проволоки. Однако их нельзя использовать для замены арматуры сварной проволокой, когда требуются одинаковые характеристики изгиба.

Макроволокна обычно используются для минимизации и / или устранения растрескивания при пластической усадке и усадке при высыхании. Их можно использовать для замены арматуры сварной проволокой и обеспечить равные или лучшие характеристики при правильной дозировке. Макроволокна обладают всеми преимуществами микроволокон, помимо повышенной прочности, прочности на изгиб и устойчивости к ударам и истиранию.

| Тип синтетического волокна | Диаметр | Дозировка |

| Макроволокна | Равно или больше 0.12 дюймов (0,3 мм) | Обычно 0,2-1% об. Или больше |

| Микроволокна | Менее 0,3 мм (0,12 дюйма) | Обычно 0,05-0,2% об. |

Определение нужного количества арматуры

После выбора подходящего типа волокна необходимо определить правильную дозу. Для микроволокон определить правильную дозировку относительно легко. Для большинства применений моноволокно, такое как SINTA ™ M2219 или SINTA ™ M3019, при дозировке 0.От 5 до 0,75 фунтов на кубический ярд бетона будет достаточно. Для фибриллированных микроволокон, таких как SINTA ™ F19 или SINTA ™ F38, типичная доза составляет от 0,75 до 1,5 фунтов на кубический ярд.

Определить правильную дозировку макроволокон может быть немного сложнее. Это начинается с определения назначения макроволокон для выбранного приложения. Для большинства жилых и коммерческих плит на земле, норма дозировки 3,0 фунта на кубический ярд STRUX® 90/40 или 75/32 будет достаточной для обеспечения защиты от температуры и усадки.Однако, если вы хотите сделать больше, проконсультируйтесь с инженером, который хорошо разбирается в конструкции из фибробетона.

Понимание ACI 544.4 R-18 «Руководство по проектированию с фибробетоном» содержит простые и понятные рекомендации по проектированию армирующего фибробетона в конструкционных и неструктурных областях. Кроме того, ASTM C1609 / C1609M можно использовать для сравнения синтетических волокон и армирования сварной проволокой. Используя эти тесты, STRUX® 90/40, синтетическое макроволокно, добавлялось в бетон в количестве 3 раз.0 фунтов на кубический ярд превышает характеристики арматуры сварной проволокой, как показано в таблице ниже, сравнивающей характеристики Re, 3 . STRUX® 75/32 обеспечивает аналогичную производительность.

Специальные покрытия

Некоторые компании, производящие волокна, заявляют, что фибриллированные микроволокна эквивалентны армированию сварной проволокой. Приведенные выше данные показывают, что тип фибриллированного волокна, обычно предлагаемый в качестве эквивалентной замены армированию сварной проволокой, не обеспечивает эквивалентных характеристик.Хотя они действительно предлагают много преимуществ, некоторые из которых не могут быть при армировании сварной проволокой; они не являются «равноценной» заменой.

Простота дозировки

Бесплатный калькулятор макросинтетического волокна STRUX® — это инструмент нового поколения, который дает вам возможность выбрать необходимый уровень характеристик для плиты и рекомендует правильную дозировку волокон STRUX® 90/40 в качестве замены сварных арматура для вашего конкретного применения. Просто введите указанную арматуру сварной проволоки, а также прочность на сжатие и толщину плиты.Затем калькулятор генерирует отчет, в котором указывается дозировка, необходимая для достижения желаемой эффективности. Приложение также создает пакет документов для специалиста по дизайну или сотрудника кодекса, в котором показаны расчеты, использованные для определения рекомендуемых доз. Затем приложение производит анализ стоимости синтетических макроволокон STRUX® и армирования сварной проволокой.

Узнать больше о фибробетоне.

% PDF-1.4 % 1 0 объект > поток 2017-10-17T14: 22: 03-04: 00 Microsoft® Word 20162021-11-16T11: 43: 36-08: 002021-11-16T11: 43: 36-08: 00iText 4.2.0 от 1T3XTapplication / pdfuuid: fa5181e1-02c2-43e6-b2b1-d415f1422ab2uuid: a98bf08c-b66b-4db9-b072-7a2874277eb4uuid: fa5181e1-02c2-43e6-b2b1-d415f1422ab2

Как рассчитать дозу полимера и количество волокон в бетонной столешнице из GFRC

Как рассчитать дозу полимера для GFRC

Минимальная эффективная доза твердых частиц полимера в GFRC составляет 6% от веса вяжущего материала. Полимер чаще всего находится в жидкой форме, поэтому расчеты для определения правильного количества жидкого полимера требуют знания о содержании твердых веществ в жидком полимере. Большинство коммерческих полимеров GFRC содержат около 50% твердых веществ (у двух широко используемых марок 51% твердых частиц и 47% твердых частиц). Если мы используем пример полимера с 50% твердых веществ, половина веса жидкости составляет твердые частицы полимера, а другая половина — вода. И эта вода считается частью смешанной воды, используемой в GFRC.

Графическое представление коммерческого полимера GFRC с содержанием твердого вещества 51%

Я пошагово проведу расчеты, поскольку это немного усложняется.

Давайте начнем с типичного коммерческого дизайна смеси GFRC, из которого будет получена подложка толщиной 10 кв. Футов ¾ дюйма для GFRC:

- Песок: 33,4 фунта

- 6% полимер при 51% твердых веществ: 3,9 фунта

- Вода (0,32 Вт / ц): 8,8 фунта

- Портландцемент (80%): 26,7 фунта

- Пуццолан (20%): 6,7 фунта

- Стекловолокно 3% AR: 2,5 фунта (3% от общего веса неволокнистых материалов)

- Общий вес партии 82,0 фунта

Эта конструкция смеси содержит 33,4 фунта песка и 33 фунта.4 фунта (26,7 + 6,7) всего вяжущего материала. Все добавки (твердые полимеры, пигменты, суперпластификатор и т. Д.) Дозируются из расчета на общую массу вяжущего материала.

Доза , содержащая 6% твердых частиц полимера, означает, что нам необходимо 33,4 фунта * 0,06 (или 6%) = 2,0 фунта твердых веществ (не жидкий полимер). Чтобы рассчитать, сколько нужно жидкого полимера (того, что наливается из ведра), выполните такой расчет:

2,0 фунта твердого полимера / 0,51 (или 51% содержания твердого вещества) = 3,9 фунта жидкого полимера

Если задуматься, примерно половина жидкого полимера — это вода, а другая половина — твердые вещества, так что примерно 2 фунта твердых веществ содержится примерно в 4 фунтах жидкого полимера.

Теперь для расчета смеси воды:

- Рассчитайте необходимое количество воды: 33,4 фунта цемента * 0,32 = 10,7 фунта воды

- Однако часть этой воды поступает из жидкого полимера. Итак, теперь нам нужно рассчитать, сколько воды будет из добавляемого полимера. Мы уже подсчитали, что необходимо 3,9 фунта жидкого полимера, который содержит 2,0 фунта твердых частиц полимера, а жидкий полимер вносит 1,9 фунта воды. (3,9 — 2,0 = 1.9)

- Теперь вычтите эту воду из общего количества. 10,7 фунта — 1,9 фунта = 8,8 фунта воды, чтобы добавить .

Изменение соотношения вода / цемент влияет только на то, сколько воды мы должны отлить (больше или меньше 8,8 фунта), но не меняет количество необходимого жидкого полимера.

Как рассчитать нагрузку на оптоволокно для GFRC

В отличие от других добавок, волокна не дозируются на основе сухого вяжущего веса. Загрузка волокна 3% означает, что 3 фунта волокон добавляются к 97 фунтам неволокнистого материала, чтобы получить 100 фунтов подкладки из GFRC. Минимальная эффективная нагрузка волокна для GFRC составляет 3%.

Сначала мы должны определить, сколько у нас неволокнистого материала. Сложив ингредиенты (все, кроме волокон), получаем:

33,4 фунта песка + 26,7 фунта цемента + 6,7 фунта пуццолана + 3,9 фунта жидкого полимера + 8,8 фунта воды = 79,5 фунта неволокнистого материала

Итак, вместо 97 фунтов материала у нас есть 79,5 фунтов материала. Мы можем использовать соотношения, чтобы найти количество добавляемых волокон:

- На английском языке: 79.От 5 фунтов до 97 фунтов, как (неизвестное количество волокон) до 3 фунтов

- В математических терминах: 79,5 / 97 = x / 3.

Чтобы найти x, просто умножьте обе части на 3, чтобы сократить 3 справа.

79,5 / 97 * 3 = 2,458 фунта необходимого волокна . (Округлено до 2,5 в приведенном выше примере.)

Общая сумма спонсора составит 79,5 фунтов + 2,5 фунта = 82,0 фунта .

Другой способ расчета смесей GFRC

Эти расчеты сложны, но необходимы для правильного расчета смеси GFRC.Я включил их, чтобы дать вам полное представление о расчетах смеси GFRC. Легче представить смеси GFRC партиями по 10 кв. Футов, которые затем можно умножить на количество имеющихся у вас единиц площадью 10 кв. Футов.

Например, если вам нужно произвести 52 квадратных фута GFRC, вы можете просто умножить свою партию 10 квадратных футов на 5,2. В качестве альтернативы у меня есть калькулятор смеси GFRC , который позволяет вводить только квадратные метры (или метры) и печатает пакетный отчет.

Как проверить правильность дизайна смеси GFRC

Опубликованы конструкции смесей GFRC для бетонных столешниц, которые не содержат достаточного количества полимера и волокон.Но как узнать, что вам просто предлагают смесь в терминах «используйте столько фунтов каждого ингредиента»? Вот как вычислить проценты назад, используя 2 примера.

Пример 1: Жидкий полимер

Предположим, вам дали следующий дизайн смеси:

- Цемент: 23,5 фунта

- Пуццолан: 2,6 фунта

- Песок: 21,5 фунта

- Вода: 7 фунтов

- Жидкий полимер (50% твердых веществ): 1,5 фунта

- Стекловолокно: 1 фунт

Для определения содержания полимера:

- Сложите содержание цемента: 23.5 фунтов + 2,6 фунта = 26,1 фунта . (Обратите внимание, что эта смесь содержит больше вяжущего материала, чем песок, и предполагается, что в ней содержится 1: 1 цемент на песок.)

- Определите количество твердых частиц полимера: 1,5 фунта * 0,5 (50%) = 0,75 фунта

- Разделите твердые частицы полимера на цемент: 0,75 фунта / 26,1 фунта = 2,9% твердого полимера

Это намного меньше 6%, необходимых для GFRC!

Для определения содержания клетчатки:

- Сложите все ваши материалы, включая волокна: 23.5 + 2,6 + 21,5 + 7 + 1,5 + 1 = 57,1 фунта

- Разделите вес волокна на общий вес: 1 фунт / 57,1 фунта = 1,8% волокон

Это намного ниже необходимого минимума волокна в 3%! Это на 33% меньше!

Пример 2: Сухой полимер

Предположим, вам дали следующий дизайн смеси:

- Цемент: 30 фунтов

- Песок: 30 фунтов

- Вода: 9 фунтов

- Сухой полимер (100% твердых веществ): 0,45 фунта

- Стекловолокно: 1.8 фунтов

Для определения содержания полимера:

- Возьмите цемент: 30 фунтов .

- Возьмите твердые полимерные частицы: 0,45 фунта

- Разделите твердые частицы полимера на цемент: 0,45 фунта / 30 фунтов = 1,5% твердого полимера

Опять же, намного ниже 6%, необходимых для GFRC! Это 1/4 от суммы, которая вам нужна! Если издатель этой смеси не рекомендует 7-дневное влажное отверждение, это приведет к слабому и хрупкому GFRC.

Для определения содержания клетчатки:

- Сложите все материалы, включая волокна: 30 + 30 + 9 + 0,45 + 1,8 = 71,25 фунта

- Разделите вес волокна на общий вес: 1,8 фунта / 71,25 фунта = 2,5% волокон

Опять же, это ниже требуемой минимальной дозы волокна в 3%.

Заключение

Даже если вы никогда не выполняете формулы из-за того, что используете калькулятор смеси или пакетный метод 10 кв. Футов, важно понимать следующие моменты:

- Минимальная эффективная доза твердых полимерных веществ в GFRC составляет 6%.

- Доза полимера рассчитывается по массе вяжущих материалов.

- Минимальная эффективная нагрузка волокна для GFRC составляет 3%.

- 3% -ная нагрузка волокна означает, что 3 фунта волокон добавляются к 97 фунтам неволокнистого материала, чтобы получить 100 фунтов подкладки из GFRC.

Знайте, как перепроверить эти пропорции, и вы избежите проблем со смесью GFRC.

Приобретите калькулятор смеси GFRC для бетонных столешниц.

Предложение новой методики дозирования пористого бетона для дорожных покрытий

2.1. Обсуждение методологий ACI

Первым шагом было сравнение двух методологий ACI, где, несмотря на различный дизайн, конечные дозировки смеси очень похожи, варьируя компоненты цементного теста в минимальных количествах, всегда в большем количестве для ACI 522R -10. Для обеих методик было использовано одинаковое количество крупного заполнителя и песка. Основное различие между двумя методологиями ACI заключается в способе начала разработки смеси.ACI 522R-10 начинает с вычисления веса компонентов, а затем вычисления объемов, как это показано в [22]. ACI 211.3R-02 начинается с объемов и заканчивается весами компонентов, как указано в [23].

Следовательно, ACI 522R-10, учитывая хорошо уплотненную смесь из-за механического пресса, используемого для уплотнения, был выбран в качестве эталона ACI для сравнения с недавно предложенной методологией, в основном потому, что норма новее, чем ACI 211.3R-02 и считалось, что эти пропорции представляют собой более подходящую смесь из-за количества цементного теста.

2.2. Описание методологии PCD

Предлагаемая методология расчета пористого бетона (PCD) основана на фиксировании целевого коэффициента пустотности в уплотненных пористых бетонных смесях и дозировании сырья с упором на прочность цементного раствора и пустоты в уплотненных минеральных заполнителях. Следовательно, методология PCD начинается с предложенного соотношения s / c и w / c, а также с конструкции AV. Согласно изученным литературным данным, рекомендуется соотношение воды и крови в диапазоне 0,30–0,40 [11,13,26,27,28] и AV-дизайн около 20% [29,30,31].Плотность СА рассчитывалась как в уплотненном, так и в несжатом состоянии по стандарту EN 1097-3. Это привело к параметру уплотнения, пористости заполнителя (AGP), который помог в расчете количества строительного раствора в смеси. Для использованной градации заполнителя 8–12 мм параметр уплотнения составлял от 34,64% до 47,99%. Выбирая число между этими пределами, в данном случае 44,30%, можно рассчитать количество CA, как показано в уравнении (1).

CA = (δагрегат) (VTot) (100 − AGP) 100

(1)

где, вычитая AGP (в%) из 100, можно получить общий процент CA.Затем умножая его на общий объем смеси ( V Tot ) и совокупную плотность, устанавливается вес. Затем, как видно из уравнения (2), разница между AGP и AV даст процентную долю раствора. Умножив его на V Tot , можно получить вес миномета.

Раствор = (VTot) (AGP-AV) 100

(2)

Вес раствора (MW) можно получить, рассчитав его плотность и умножив ее на объем раствора.Эти данные позволяют рассчитать цемент (C), песок (S) и воду (W) в смеси с использованием уравнений (3), (4) и (5).

W = (wc) (C) + [(% abs) (CA) + (% abs) (S)]

(5)

Рассчитывается зависимость между AV и количеством цемента, где, когда количество цемента предлагается для оценки его влияния на смеси, AV имеет тенденцию увеличиваться или уменьшаться в зависимости от количества цемента. Уравнение (6) демонстрирует это.

AV = (VTM − VM) (100) VTot + 20

(6)

Константа 20 представляет собой рекомендуемую долю AV в% согласно анализируемой литературе. V TM относится к общему количеству строительного раствора в смеси, учитывая AV, равный 20%, и вычитая его из AGP. V M рассчитывается путем деления MW и его плотности. В этом случае MW является результатом суммы цемента, песка и воды. Для расчета реальной пористости (P), как только смесь разработана, используется уравнение (7):

P = VTot — [(WDRY) (% CAρCA +% SρS +% CρC)] — [(WDRY) WDRY ( % WρW)] VTot (100)

(7)

где W DRY соответствует весу смесей в граммах в сухих условиях.% CA ,% S ,% C и% W представляют собой процент от общей смеси CA, песка, цемента и воды соответственно. ρ CA , ρ S , ρ C и ρ W , представляют собой плотность в г / см 3 компонентов смеси, упомянутых ранее.

показывает основные этапы методологий ACI 522R-10 и PCD.Ожидается, что смеси PCD будут иметь меньше СА и большее содержание пасты, чем ACI 522R-10, что позволяет частицам в смесях PCD достигать лучшей адгезии, увеличивая механическую способность смесей при достаточной проницаемости, как показано на рис.

Сравнительные этапы дозирования по методикам ACI 522R-10 и пористого бетона (PCD).

Дозировки методик ACI 522R-10 и PCD согласно п / к.

eTools для бетона