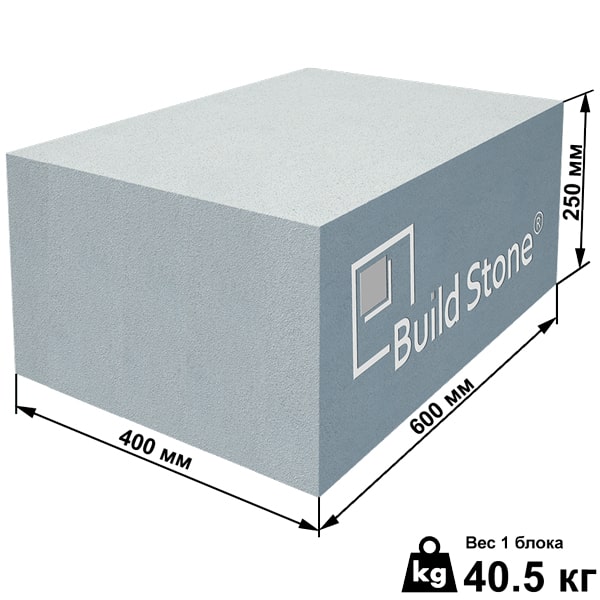

технические характеристики, размеры и цена за штуку

Газоблоки относятся к искусственному камню с ячеистой структурой. В состав смеси входят цемент, песок и специальные газообразователи в виде алюминиевой пасты или пудры. Некоторые производители в раствор добавляют шлак, золу, гипс или известь.

Оглавление:

- Область использования

- Преимущества и недостатки

- Виды и характеристики

- Габариты

- Правила монтажа

- Расценки

Сфера применения

Они очень распространены для возведения частных домов и сооружений. За счет правильных геометрических форм и крупных размеров строительство осуществляется в короткие сроки без ущерба качеству. Не требуют устройства мощного фундамента и более экономичны по сравнению с кирпичной или шлакоблочной кладкой.

Газосиликатные блоки можно использовать для стен и перегородок промышленных, административных, агропромышленных, хозяйственных и жилых зданий высотой до 4-5 этажей.

Свойства

Материал особенно практичен в частном строительстве, так как обладает массой полезных преимуществ, необходимых для обеспечения уюта в доме:

- Малый вес и простота в обработке позволяет возводить стены и сооружения любой конфигурации.

- Теплоизоляция защитит здание от потерь тепла из-за отсутствия мостиков холода и ячеистой структуры.

- Звукоизоляция обеспечит защиту от посторонних шумов, особенно при строительстве в густонаселенных районах или около проезжей части.

- Паропроницаемость поддерживает хороший микроклимат.

- Пожаробезопасность позволяет защитить дом от распространения огня, при этом они не воспламеняются и не выделяют токсичных веществ при воздействии высоких температур.

Способны удерживать пламя на протяжении 7-8 часов без потери прочности.

Способны удерживать пламя на протяжении 7-8 часов без потери прочности. - Надежность – выдерживают большие нагрузки, однако важно подбирать соответствующий тип для возведения несущих и ненесущих стен.

Газоблоки также имеют некоторые недостатки:

- Они обладают высокой прочностью на сжатие, но очень низкой на изгиб.

- За счет пористости быстро впитывают воду.

Чтобы обезопасить дом от появления трещин и частичного разрушения в процессе эксплуатации, рекомендуется приобретать только сертифицированный товар высокого качества. Также обязательно проводить армирование между рядами и устраивать бетонный армопояс для укладки любого типа перекрытий над каждым этажом. Это относится и к деревянным, так как стропильная система тоже оказывать существенную нагрузку на стены.

Виды и технические характеристики

Блоки из газосиликата изготавливаются автоклавными и неавтоклавными. Последние делаются из смеси, которая застывает в естественных условиях. Они относятся к наиболее дешевому варианту, однако это сказывается на технических параметрах. Они менее прочные и обладают в несколько раз большей усадкой при высыхании.

Они относятся к наиболее дешевому варианту, однако это сказывается на технических параметрах. Они менее прочные и обладают в несколько раз большей усадкой при высыхании.

Автоклавные практически не подвержены усадке и имеют высокие эксплуатационные качества. Такое производство более технологичное и энергоемкое, поэтому его могут позволить только крупные предприниматели. Пропарка осуществляется в автоклавах под давлением до 1,2 МПа и температурой до 200°C. За счет этого изделия приобретают большую прочность и устойчивость к внешним воздействиям.

Изменяя процентное соотношение компонентов при замешивании раствора, можно получить несколько разные технические показатели. К примеру, используя больше цемента, повышается морозостойкость за счет избавления от «опасных пор», но снижаются теплоизоляционные свойства.

Газосиликатные блоки различаются по физико-механическим параметрам, и основным считается их плотность:

- Теплоизоляционные марки D300-D400 Этот тип используется для обеспечения теплоизоляционного контура стен, возведенных из более надежного материала (кирпич, шлакоблок).

- Конструкционно-теплоизоляционные D500-D800. Для перегородок или стен одноэтажного дома. Однако некоторые производители экономят на изготовлении, поэтому D500 часто является теплоизоляционной маркой. D600-D700 относятся к наиболее практичным для строительства жилого здания.

- Конструкционные – D900-D1200. Наиболее прочные с плотностью до 1200 кг/м3, пригодны для многоэтажных сооружений.

По теплопроводности газосиликатные изделия разделяются на теплоизоляционные – 0,09-0,11 Вт/м·°С (сравнимы с древесиной), конструкционно-теплоизоляционные – 0,12-0,18 Вт/м·°С и конструкционные – 0,19-0,20 Вт/м·°С (лучше чем у глиняного кирпича).

По ячеистой структуре:

- Резервные – поры составляют до 50 % от всего объема.

- Безопасные – 50-60 %.

- Опасные – 60-75 %.

Последние обладают наименьшей прочностью, поэтому любое серьезное усилие способно частично или полностью их разрушить. Это связано с большим диаметром воздушных пор, их запрещено использовать для несущих элементов зданий и подвергать высоким нагрузкам. Безопасные имеют меньше пор, тем самым обеспечивают большее сопротивление усилиям на сжатие. Они пригодны для возведения самонесущих стен дома или основных для бани, бассейна или хозпостройки.

Безопасные имеют меньше пор, тем самым обеспечивают большее сопротивление усилиям на сжатие. Они пригодны для возведения самонесущих стен дома или основных для бани, бассейна или хозпостройки.

Резервный блок так называется за счет наличия воздушных пустот, предназначенных для влаги, которая может проникнуть в материал. Она скапливается в порах и равномерно распределяется, не нарушая целостную структуру. Также это необходимо при высоких морозах, чтобы вода при расширении не разрушила изделие.

Морозостойкость описывает количество циклов, которое элемент способен выдержать. По классу различаются маркой F15, F25, F35. Производители часто заявляют, что их продукция обладает маркировкой F50-100, однако это редко является действительностью.

Размеры газосиликатных блоков

Изделия из газобетона по назначению делятся на три типа:

- Стеновые. Стандартные размеры – 200х300х600 мм (глубина, ширина и длина).

- Перегородочные или полублоки – 100х300х600.

- Специальные – выпускаются на заказ с нестандартными параметрами. К ним относятся пазогребневые, арочные, U-образные, дугообразные и другие конфигурации. Они предназначены для более легкого изготовления различных конструкций.

В некоторых случаях типовые варианты непрактичны или нет возможности их использования. Поэтому заказываются индивидуальные габариты, размеры таких блоков могут составлять 150х288х588, 250х400х600, 100х576х588, 75х300х625 мм и другие.

Правила укладки газобетона

Монтируются на различные типы растворов, от чего зависит точность размеров:

- На клей. В этом случае отклонения – всего 1,5 мм, так как слой клеевого раствора не превышает 3 мм. Прямолинейность граней и скол углов может варьироваться в пределах 2-3 мм и не более.

- Для блоков 2-го сорта. Менее качественные, могут иметь отклонения до 3 мм по размерам и прямолинейности ребер. Но углы не должны быть сбиты более чем на 2 мм.

- Для кладки на ЦПС. Габаритные отклонения составляют 3-4 мм, так же как и по прямоугольности граней.

Стоимость газоблоков в Московской области

| Производитель | Марка | Размеры, мм | Цена за штуку, рубли |

| Bonolit | D500 | 50x250x625 | 35 |

| 75x250x625 | 45 | ||

| 100x250x625 | 57 | ||

| 200x300x625 | 125 | ||

| Ytong | D400 | 400x250x625 | 342 |

| D500 | 250x250x625 | 180 | |

| 150x250x625 | 110 | ||

| 200x250x625 | 165 |

Размеры и характеристики газосиликатных блоков

Одним из наиболее востребованных материалов для строительства сегодня является газосиликат, цена которого делает его доступным каждому потребителю.

Они с успехом используются для возведения несущих стен и межкомнатных перегородок, благодаря чему получили широкое распространение. Вы можете недорого купить газосиликат с доставкой в нашем магазине. Мы занимаемся продажей продукции высокого качества и предлагаем ее клиентам в ассортименте.

Размеры газосиликатных блоков

Если вы хотите купить газосиликат, обращайте внимание не только на его цену, но и на габариты. В отличие от обыкновенных кирпичей, газосиликатные блоки могут выпускаться в разных размерах. Длина их стандартная и составляет 600 миллиметров, ширина варьируется в пределах 100 – 500 мм. А высота – в пределах 100 – 300 мм. Наиболее востребованными сегодня являются модели типоразмеров d600 (д600) и d500 (д500), а также более тонкие и дешевые перегородочные изделия с шириной 250 – 300 мм. Вес их зависит не только от габаритов, но и от плотности. И если вас интересуют легкие и практичные современные газосиликатные блоки или, например, кирпич силикатный (размеры и цена), внимательно изучите наш каталог с фото и описанием материалов. Кроме того, каждый клиент может получить консультацию наших специалистов.Тип газосиликатного блока /размер, мм/Размер поддона(ДхШхВ), ммКоличество блоковна поддонеВес газосиликатана поддоне в кгЦена г.Лиски/г.Воронеж (руб/м³)штм3Д-400Д-500Д-600в каталогеБлок /600х100х250/1200х750х1600961,447499291109Блок /600х150х250/1200х750х1500601,357028711040Блок /600х200х250/1200х750х1600481,447499291109Блок /600х250(200)х250/1200x750x120024(6)1,08562697832Блок /600х300х250/1200х750х1500301,357028711040Блок /600х400х250/1200х750х1600241,447499291109Блок /600х500(200)х250/1200x750x120012(6)1,08562697832

Вес их зависит не только от габаритов, но и от плотности. И если вас интересуют легкие и практичные современные газосиликатные блоки или, например, кирпич силикатный (размеры и цена), внимательно изучите наш каталог с фото и описанием материалов. Кроме того, каждый клиент может получить консультацию наших специалистов.Тип газосиликатного блока /размер, мм/Размер поддона(ДхШхВ), ммКоличество блоковна поддонеВес газосиликатана поддоне в кгЦена г.Лиски/г.Воронеж (руб/м³)штм3Д-400Д-500Д-600в каталогеБлок /600х100х250/1200х750х1600961,447499291109Блок /600х150х250/1200х750х1500601,357028711040Блок /600х200х250/1200х750х1600481,447499291109Блок /600х250(200)х250/1200x750x120024(6)1,08562697832Блок /600х300х250/1200х750х1500301,357028711040Блок /600х400х250/1200х750х1600241,447499291109Блок /600х500(200)х250/1200x750x120012(6)1,08562697832

Технические характеристики газосиликатных блоков

Большинство потребителей выбирают для строительства газосиликат не только потому, что его можно купить по разумной цене, но и благодаря многочисленным преимуществам. Они обусловлены уникальными свойствами продукции. Газосиликатные блоки изготавливают из цемента, извести, песка, мелкодисперсного алюминия и воды. Это бетонные конструкции, имеющие ячеистую структуру, твердение которых происходит в процессе пропаривания или автоклавной обработки. Второй вариант более предпочтителен, вследствие чего наша фирма предлагает клиентам купить газосиликат, изготовленный в автоклавах. Это идеальный вариант для строительства по цене и по качеству. Основными характеристиками газосиликатных блоков, которые нужно учитывать при выборе, являются:

Они обусловлены уникальными свойствами продукции. Газосиликатные блоки изготавливают из цемента, извести, песка, мелкодисперсного алюминия и воды. Это бетонные конструкции, имеющие ячеистую структуру, твердение которых происходит в процессе пропаривания или автоклавной обработки. Второй вариант более предпочтителен, вследствие чего наша фирма предлагает клиентам купить газосиликат, изготовленный в автоклавах. Это идеальный вариант для строительства по цене и по качеству. Основными характеристиками газосиликатных блоков, которые нужно учитывать при выборе, являются:

1. Плотность. Может варьироваться от 300 до 700 кг/м3.

2.

Прочность. Она зависит, как от плотности, так и от качества продукции. Если вы выбираете долговечный газосиликат, рекомендуем заказать его у нас.

3. Морозостойкость. Разные виды изделий могут отличаться по этому параметру.

4.

Объем. Его нужно знать для определения количества газосиликатных блоков, которые придется купить. Ведь данный стройматериал продается кубами или упаковками, цены на которые зависят от размеров партии.

Ведь данный стройматериал продается кубами или упаковками, цены на которые зависят от размеров партии.

5. Влагостойкость и паропроницаемость. У разных марок изделий данные параметры варьируются.

6. Форма. Потребителям, которых интересует возможность купить газосиликатные блоки, могут предлагаться модели разных форм, позволяющие воплощать в жизнь смелые и нестандартные дизайнерские решения.

От перечисленных особенностей зависят теплотехнические характеристики продукции, показатели шумоизоляции, даже особенности монтажа и срок эксплуатации. Они оказывают влияние и на цену газосиликата.

Плотность,кг/м3Прочность на сжатие(класс бетона)Средняя прочность,кгс/см2Паропроницаемостьмг/м ч ПаТеплопроводностьВт/м3СУсадка при высыхании,мм/мГОСТ400не менее В1 (М20)15,0-30,80,230,10 31360-2007, 31359-2007500В2-3.5 (М25-50)20,8-39,30,180,120,240600В2.5-5 (М35-75)32,1-49,80,170,140,225Морозостойкость – не менее 35 циклов. Отпускная влажность – 25%

Стоимость газосиликатных блоков

Цена изделий зависит от их технических характеристик, плотности и размеров, а также от качества изготовления. Мы предлагаем клиентам продукцию лучших производителей, которую можно купить оптом или в розницу. Сколько стоит газосиликат, вы узнаете, изучив наш прайс-лист.

Мы предлагаем клиентам продукцию лучших производителей, которую можно купить оптом или в розницу. Сколько стоит газосиликат, вы узнаете, изучив наш прайс-лист.

Газосиликатные блоки купить в Воронеже

Доступная цена на газосиликатные блоки делает их одним из самых популярных сегодня строительных материалов. Купить газосиликат высшей категории вы можете у нас. Мы продаем продукцию разных сортов, прекрасно подходящую для возведения стен, пристроек, перегородок, фронтонов. Эко материалы являются безопасными для человеческого здоровья, теплыми, практичными, долговечными. Цена за куб газосиликата совсем невысока, что позволяет с успехом использовать его для малоэтажного строительства. Купив эту продукцию у нас, вы можете быть уверены, что не разочаруетесь в ее исключительных эксплуатационных характеристиках.

Газосиликатные блоки- это вид кладочных строительных изделий пористой структуры, изготовленные из ячеистого силикатного бетона. В качестве вяжущего вещества применяют тонкомолотую силикатную смесь извести и кремнеземов (кварцевого или кварцево-полевошпатового песка), причём эти компоненты перемалываться совместно. Цемент чаще всего не входит в состав вовсе, а если и добавляется, то в очень незначительных количествах.Подготовленную смесь растворяют водой, всыпают газообразователь (алюминиевую пудру) и перемещают в формы.

Цемент чаще всего не входит в состав вовсе, а если и добавляется, то в очень незначительных количествах.Подготовленную смесь растворяют водой, всыпают газообразователь (алюминиевую пудру) и перемещают в формы.

Все виды ячеистых бетонов в разы увеличиваются в объёме за счёт образующихся пустот. Пудра вступает в химическую реакцию с силикатной массой, в результате идёт бурное выделение газа (водорода), который испаряется в атмосферу, а в отвердевшем веществе (бетоне) остаётся воздух в виде множества сферических ячеек размером от 1 до 3 мм.Извлечённые из формы, газосиликатные блоки пока ещё пребывают в достаточно мягком состоянии. Их твердение должно завершаться только в автоклавной печи при повышенных давлении (0,8–1,3 МПа) и температуре (175–200 °С).Справка 1.Ячеистые бетоны получают посредством добавления газообразователя или/и пенообразователя, вследствие чего они становятся газобетоном, пенобетоном или газопенобетоном.

Газосиликат, он же газосиликатный бетон, является разновидностью газобетона. Справка 2.Известково-кремнеземистая смесь называется силикатной из-за входящего туда химического элемента кремний в составе натурально диоксида кремния SiO₂- песка. На латыни же его именуют Silicium (силициум). Применение газобетонных блоков

Справка 2.Известково-кремнеземистая смесь называется силикатной из-за входящего туда химического элемента кремний в составе натурально диоксида кремния SiO₂- песка. На латыни же его именуют Silicium (силициум). Применение газобетонных блоков

Классификация и виды

В зависимости от назначения изделия из газобетона могут быть конструкционными марок:

- D1000 – D1200 – для возведения жилых и общественных зданий, промышленных объектов;теплоизоляционными D200 – D500 – для утепления строительных конструкций и тепловой изоляции оборудования на предприятиях (при температуре изолируемой поверхности до 400 °С).Третий класс составляют конструкционно-теплоизоляционные изделия марок D500 – D900.Для стеновых изделий из автоклавного бетона предельной является марка D700.

Газосиликатные блоки применяют обычно в строительстве малоэтажек и домов высотой до 9 этажей. Существует следующая градация в зависимости от плотности материала (кг/м³):

- 200-350 – используют как утеплитель400-600 – возводят несущие и ненесущие стены в малоэтажном домостроении500-700 – строят жилые и нежилые объекты высотой более 3-х этажей700 и выше – применяют в домах большой этажности при условии армирования междурядьев

Размеры и форма

Блоком считается изделие с прямоугольным сечением и толщиной, незначительно меньшей его ширины.

По форме газосиликатный блок может напоминать правильный параллелепипед с гладкими поверхностями либо с пазами и выступами по торцам (замковыми элементами) – так называемые пазогребневые блоки; могут иметь карманы для захвата. Допускается также изготовление блоков U-образной формы. Блоки выпускаются самых разных размеров, но не должно быть превышения установленных пределов:

- Длина – 625 мм;Ширина – 500 мм;Высота – 500 мм.

По допустимым отклонениям от проектных размеров стеновые блоки относятся к I или II категории, в рамках которых определённая разность длин диагоналей или число реберных отбитостей не считаются браковочными дефектами (подробнее можно посмотреть в ГОСТ 31360-2007).

Характеристики газосиликатных блоков

Основные физико-механические и теплофизические характеристики стеновых изделий из ячеистого автоклавного бетона:

Средняя плотность(объёмная масса).

Ориентируясь на этот показатель, присваивается марка D200, D300, D350, D400, D500, D600 и D700, где число – это значение плотности бетона в сухом состоянии (кг/м³).Прочность на сжатие. В зависимости от условий предстоящей эксплуатации ячеистым автоклавным бетонам присваиваются классы от B0,35 до B20; прочность же автоклавных стеновых изделий начинается с B1,5.Теплопроводностьзависит от плотности, и для D200 – D700 диапазон составляет 0,048-0,17 Вт/(м °С), тогда как для марок D500 – D900 ячеистого бетона (на песке) других способов получения – 0,12-0,24.Коэффициент паропроницаемостидля тех же марок – 0,30-0,15 мг/(м ч Па), т. е.

уменьшается с возрастание плотности.Усадка при высыхании. У автоклавных бетонов, изготовленных на песке, этот показатель самый низкий – 0,5, в сравнении с другими, полученных в автоклаве, но на иных кремнеземах (0,7), а также с неавтоклавными бетонами (3,0).Морозостойкость.Это способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения и без значительного понижения прочности. В зависимости от количества таких циклов изделиям присвоены классы F15, F25, F35, F50, F75, F100.

Отличительные особенности газосиликатных блоков

Наличие в структуре газосиликатных блоков пустот (от 50%) приводит к снижению объёмной массы и, как следствие, снижению давления готовой кладки на фундамент. Уменьшается вес конструкции в целом по сравнению с другими (не ячеистыми) бетонными блоками, кирпичами, деревянными элементами.

Так, блок плотностью 600 кг/м³ весит примерно 23 кг, тогда как кирпич этого же объёма весил бы почти 65 кг.

Кроме того, благодаря ячеистой структуре газобетонные блоки обладают хорошей звукоизоляцией и низкой теплопроводностью, то есть дома, построенные из газобетона, лучше удерживают тепло, снижая тем самым затраты домовладельца на теплоизоляционные материалы и отопление.

Если не брать в расчёт сумму первоначальных вложений в оборудование, включая дорогостоящий автоклав, сама технология изготовления газосиликата не требует существенных затрат, и потому гасосиликатные блоги относятся к экономичным строительным материалам.

Достоинства (плюсы)

- Относятся к группе негорючих строительных материалов, способны выдерживать действие открытого пламени в течение 3-5 часов.При столь впечатляющей огнестойкости блоки автоклавного твердения в то же время обладают высокой морозостойкостью.Поскольку один блок по своим размерам соответствует нескольким кирпичам, при этом гораздо легче и точнее по геометрическим размерам, то процесс укладки проходит ускоренными темпами.Хорошо обрабатываются резанием, сверлением, фрезерованием.Экологичны, нетоксичны – при производстве используются только природные материалы.Благодаря высокой паропроницаемости стены из газосиликатных блоков получаются “дышащими”.

Недостатки блоков из газосиликатного бетона

- Высокое водопоглощение способно снизить теплоизоляционные свойства и морозостойкость. Поэтому влажность окружающего воздуха не должна превышать 75% либо может потребоваться защитное оштукатуривание.С возрастанием прочности и плотности снижаются тепло- и звукоизоляционные показатели.

Транспортировка

Газосиликатные блоки укладываются на поддоны, вместе с которыми и упаковываются в термоусадочную плёнку. Для обеспечения надёжности и сохранности при перевозке готовые транспортные пакеты обвязываются стальной или полимерной лентой.

Александр КияевДата: 2013-03-07

Массовое применение газосиликатных блоков в строительстве свидетельствует о их огромной популярности.В плане соотношения цены и качества при замечательных характеристиках газобетонных блоков ничего наиболее оптимального, чем газосиликат пока что не придумали. Газобетон представляет собой ячеистый бетон автоклавного твердения – проверенный временем стройматериал, применяемый практически во всех видах конструктивных элементов сооружений и зданий самого разного назначения. Но откуда взялась технология производства ячеистого бетона, и когда он стал использоваться в своём современном виде?Разработки, направленные на получение нового многофункционального стройматериала велись ещё с конца ХIХ-го века.

К началу ХХ-го несколько зарубежных ученых-экспериментаторов успели получить патент на изобретение так называемого «чудо-бетона», ведь в то время мир крайне нуждался в больших количествах искусственно производимого камня для строительства. Экспериментируя с составными элементами, методом проб и нередких ошибок был получен прототип современного газобетонного раствора.Однако свойства и характеристики газосиликатных блоков такими, как мы их знаем сейчас, в то время, конечно, не были. Современные газоблоки появились лишь в 90-тые годы.

Это всем известные пенобетонные, полистеролбетонные и газобетонные блоки.Касательно последних – они бывают 2-ух видов: неавтоклавного и соответственно автоклавного способа затвердения. Неавтоклавные газобетоны неоднородны и довольно часто содержат в себе вредные воздухопоры, дающие большую усадку в ходе процесса эксплуатации. Газобетон, полученный в результате применения автоклавного метода, гораздо экологичнее и прочнее неавтоклавного (примерно в два раза).Метод по изготовлению ячеистого бетона предложен был в тридцатых годах и с тех пор, в принципе, мало изменился, хотя свойства газосиликатных блоков непрестанно улучшались и сфера его применения расширялась.

Для его изготовления применяются песок, цемент, известь, гипсовый камень и обычная вода. В смесь из указанных материалов в незначительном количестве добавляется и алюминиевый порошок, который способствует образованию в смеси мелких воздушных ячеек, которые и делают материал пористым.Сразу после вспучивания, непродолжительной выдержки и разрезания массива на изделия необходимых размеров ячеистобетонную массу помещают в автоклав, где в паровой среде происходит ее твердение. Данная энергосберегающая технология не оставляет никаких отходов, которые загрязняли бы воздух, почву и воду.

Газосиликатные блоки автоклавного твердения представляют собой материал, обладающий уникальными свойствами.Ведь в нем соединились наилучшие качества 2-ух древнейших строительных материалов: древесины и камня. В последние годы в связи с заметным повышением требований к теплоизоляционным качествам ограждающих конструкций в жилых и общественных зданиях одной из немногочисленных разновидностей бетонов, из коих возможно возведение по-настоящему теплоэффективных конструкций оптимальной толщины стали именно ячеистые бетоны. Характеристики и свойства газосиликатных блоков дают этому стройматериалу ряд весьма важных преимуществ:

Газосиликатные блоки лёгкий вес.

Вот, пожалуй, главное и неоспоримое преимущество газосиликата перед кирпичом. Вес газосиликатного блоканаходится в диапазоне 488 – 500-сот килограмм/м3, в зависимости от размера газобетонных блоков.

Обычный блок (по ГОСТу 21520-89) имеет марку плотности Д500 и размер 250 на 625 толщиной 400 мм и массу около 30,5 килограм и по теплопроводности может заменить стену толщиной в 64 см из двадцати восьми кирпичей, чей вес составляет сто двадцать килограмм.

Большие размеры газосиликатных блоков при незначительном весе значительно сокращают затраты на монтаж и заметно уменьшают время строительства.Для осуществления подъема газобетона не нужен кран: с этим справятся несколько человек, либо можно воспользоваться обыкновенной лебедкой, следовательно, легкий вес такого ячеистого бетона позволяет снизить не только транспортно-монтажные работы, но и затраты на обустройство фундаментов. Газобетонные блоки гораздо легче, нежели пенобетон, поддаются обработке. Их можно пилить, сверлить строгать и фрезеровать при помощи обычного инструмента.

Блоки газосиликатные экологичность.

Поскольку газобетон автоклавного твердения получается из песка, цемента, извести и алюминиевой пудры, им не выделяется токсичных веществ, в результате по своей экологичности он приближен к дереву, однако при этом не склонен к гниению и старению. Газобетонные изделия совершенно безопасны для человека, в доме, выстроенном из него, дышится столь же легко, как и в возведённом из дерева.

Быстрота и экономичность при работе с газосиликатными блоками.

Благодаря такой характеристике газосиликатных блоков как их внушительные габариты (600 на (50-500) на 250 мм) при малом весе процесс строительства протекает быстро и легко.

Скорость строительства при этом возрастает действительно существенно (раза в 4) и, соответственно, уменьшаются трудозатраты. В торцах некоторых видов газосиликатного блока сформированы специальные пазы и гребни, а также захватные карманы, предназначенные для рук. Совершенно не нужно 1-1,5 см раствора в кладке, вполне достаточно клеевого слоя в 3-5 миллиметров, наносимого зубчатой кельмой, дабы надежно укрепить блок.

Блоки из газобетона обладают почти идеальной конфигурацией (поскольку допустимое отклонение их граней не превышает одного миллиметра), что и дает возможность использования технологии тонкошовной кладки, заметно снижает затраты на выполнение работ. Стоимость газосиликатных блоков бывает невысока по сравнению с тем же кирпичом, но клей для выполнения тонких швов примерно в два раза дороже цены песчано-цементного раствора, зато расход материала при производстве кладки газобетонного блока снижается примерно в шесть раз. В конечном итоге получаемая тонкошовная кладка даёт возможность втрое снизить затраты на кладочный раствор, кроме того, ввиду минимальной толщины соединительного клея уменьшаются мостики холода в стенах и дом получается теплее.

Газосиликатные блоки низкая теплопроводность.

Её обеспечивают пузырьки воздуха, которые занимают около 80-ти процентов материала. Действительно, именно благодаря им среди положительных качеств газобетонных блоков есть высокая теплоизоляционная способность, за счёт которой снижаются затраты на отопление процентов на 20-30 и можно отказаться от применения дополнительных теплоизолирующих материалов.

Стены, которые выполнены из газосиликатных блоков, полностью отвечают новым СНиПовским требованиям, что предъявляются к теплопроводности стен общественных и жилых зданий. В сухом состоянии коэффициент теплопроводности у газобетона равен 0,12 Вт/м °С, при 12%-ной влажности — 0,145 Вт/м °С. В средней полосе России возможно возведение стен из газосиликатных блоков (плотностью не больше 500 килограмм/м3), чья толщина составляет 40 см.

Энергосбережение благодаря газосиликатным блокам.

На сегодняшний день энергосбережение стало одним из важнейших показателей. Бывает, что пренебрежение данным параметром приводит к невозможности эксплуатации добротного дома из кирпича: владелец попросту не мог позволить себе финансово отапливать настолько большое помещение.

При использовании газобетонного блока с весом 500 килограмм/м3, толщиной 40 см достигаются показатели по энергосберегающему параметру в пределах нормы. Использование газобетонных блоков плотностью более, чем 500 килограмм/м3 приводит к заметному ухудшению параметров (теплотехнические свойства понижаются на пятьдесят процентов при использовании блоков, имеющих плотность в 600-700 килограмм/м3). Газосиликатные блоки плотностью меньше, чем 400 килограмм/м3 можно применять в строительстве лишь в качестве утеплителя, ввиду их низких характеристик прочности.

Блоки газосиликатные морозостойкость.

Качества газобетонных блоков в плане морозостойкости позволяют им стать рекордсменами среди материалов, которые используются в малоэтажном строительстве. Отличная морозостойкость объясняется присутствием резервных пустот, в которые при замерзании вытесняется вода, при этом сам газосиликатный блок не разрушается. Если технология строительства из газобетона соблюдается неукоснительно, морозостойкость стройматериала превышает двести циклов.

Звукоизоляционные качества газобетонных блоков.

За счёт его ячеистой мелкопористой структуры, звукоизоляционные качества газосиликата во много раз выше, нежели у кирпичной кладки. При существовании воздушного зазора меж слоями газобетонных блоков, либо при выполнении отделки стеновой поверхности более плотными стройматериалами, обеспечивается звуковая изоляция примерно в 50 дБ.

Блоки автоклавного твердения пожаробезопасность .

Ячеистые газобетонные блоки не боятся огня.

Дымоходы из газосиликатных блоков прокладывают сквозь любые деревянные конструкции без проведения разделки, поскольку тепло они проводят плохо. А поскольку для получения газобетона применяется лишь минеральное сырье природного происхождения, газобетонные блоки принадлежат к группе не поддерживающих горение материалов и способны выдерживать одностороннее огненное воздействие на протяжении 3–7-ми часов. При использовании газобетонных блоков в связке с металлоконструкциями, либо в качестве обшивки они идеально подходят для возведения пожаростойких стен, лифтовых и вентиляционных шахт.

Блоки газобетонные прочность.

При низком объемном весе газосиликатного блока – 500 килограмм/м3 – он имеет довольно высокий показатель прочности на сжатие — в районе 28–40 кгс/см3 благодаря автоклавной обработке (для сравнения тот же пенобетон — всего 15 кгс/ см3). На практике прочность блока бывает таковой, что он может смело использоваться при постройке домов с несущими стенами до 3-ех этажей, либо без ограничения этажности – в каркасно-монолитных строительстве.

Газосиликатные блоки легкость и рациональность обработки.

Блоки из газобетона достаточно легко поддаются любой механической обработке: без проблем их можно пилить, сверлить, строгать, фрезеровать, применяя при этом стандартные инструменты, что используются для обработки древесины. Каналы под трубы и кабели можно прокладывать с помощью обычного ручного инструмента, а можно для ускорения процесса применять и электроинструмент. Ручная пила позволит легко придать газосиликату любую конфигурацию, что полностью решает вопросы с доборными блоками, а также внешней архитектурной выразительности сооружений.

Каналы и отверстия для обустройства электропроводки, розеток, трубопроводов и т. д. можно прорезать, используя электродрель.

Блоки газосиликатные размеры.

Газосиликатные блоки размеры и цена с доставкой.

Процесс по изготовлению блоков автоклавного твердения гарантирует высокоточные размеры – обычно 250 на 625 миллиметров при различной толщине в 50 – 500 миллиметров (+- миллиметр). Отклонения, как видите, настолько минимальны, что только что выложенная стена являет собой поверхность, которая абсолютно готова для нанесения шпаклевки, являющейся основой под обои или покраску.

Негигроскопичность газобетонного блока.

Хотя автоклавный газобетонный блок является высокопористым материалом (его пористость способна доходить до 90-та процентов), материал не является гигроскопичным. Попав, например, под дождь, газобетон, в отличие от той же древесины довольно быстро высыхает и совершенно не коробится. По сравнению же с кирпичом газобетон совершенно не «всасывает» воду, так как капилляры его прерываются особыми сферическими порам.

Газобетонные блоки применение.

Самые легкие по весу газосиликатные блоки, имеющие плотность в 350 килограмм/м³ используются в качестве утеплителя. Газобетонные блоки плотностью четыреста кг/м³ идёт на постройку несущих стен и перегородок в малоэтажном домостроении.

Имеющие высокие прочностные свойства газосиликатные блоки – 500 килограмм/м³ — применимы для строительства как нежилых, так и жилых объектов, достигающих более 3-ех этажей в высоту. И, наконец, те газосиликатные блоки, чья плотность равняется 700-та кг/м³ идеально подходят для возведения многоэтажных домов при армировании междурядьев, а также используются для создания легких перекрытий. Не требующие особого ухода газосиликатные блоки строители называют неприхотливыми и вечными.

Блок автоклавного твердения отлично подходит для тех, кто стремится уменьшить себестоимость строительства. Стоимость газобетонных блоков невелика, к тому же на постройку дома из газосиликата нужно меньше отделочных и строительных материалов, нежели кирпичного. Да и работать с газосиликатными блоками достаточно просто, что снижает трудозатраты и ускоряет процесс возведения зданий – постройка из газосиликатных блоков ведётся в среднем раза в четыре быстрее, нежели при работе с кирпичом.

Блоки газосиликатные доставка и хранение.

Блоки газосиликата упаковываются производителем в довольно-таки прочную термоусадочную герметичную пленку, которая надежно предохраняет материал от влажностного воздействия. Потому нет необходимости заботиться о надлежащей защите газобетона от негативных атмосферных воздействий.

Главной задачей покупателя, который самостоятельно перевозит газобетонные блоки становится защита их от разного рода механических повреждений.При транспортировке в кузове паллеты с установленными блоками должны жестко закрепляться мягкими стропами, которые призваны предотвращать поддоны с блоками от перемещений и трений. При выгрузке стройматериала также используются мягкие стропы. Если газобетонные блоки будут освобождены от защитной плёнки и станут храниться на открытой площадке, подвергаясь осадкам – учтите, что от повышенной влажности характеристики газобетонных блоков ухудшаются, потому этот материал следует держать под навесом или даже на закрытом складе.

Кладка из газобетонных блоков.

Работы по постройке зданий из газобетонных блоков могут производиться при температуре вплоть до – 50 градусов; при использовании специального морозостойкого клея.

Поскольку газобетон – довольно легкий материал, он не вызывает выдавливания клея. В отличие от кирпичных стен, выполняемые из газобетона выкладывать можно без пауз. Согласно строительным нормативам для выкладывания наружных стен применяются газосиликатные блоки, имеющие толщину 375 – 400 миллиметров, для межкомнатных – не менее 250.

Для того чтобы предотвратить проникновение влаги из подвала, кладку газосиликатных блоковследует вести на гидроизолирующий слой (к примеру, рубероид) – размеры его должны быть немного больше, чем ширина газобетонных блоков в кладке. 1-вый слой из газосиликатных блоков с целью выравнивания кладется на раствор, дабы компенсировать имеющиеся неровности фундамента. Начинают кладку газосиликатного блока с наивысшего по своим размерам зданиевого угла.

Блоки при помощи уровня и молотка из резины выравниваются, шлифуются – с помощью терки, после чего кладка тщательно очищается от пыли. Укладке самого первого ряда газосиликатных блоков надо уделить особенное внимание, ведь от её ровности зависит удобство всей дальнейшей работы и конечное качество выполнения постройки. Контролировать укладку газосиликатных блоков можно при помощи уровня и шнура.

Следующий ряд кладки газосиликатных блоков начинается с любого из углов. С тем чтобы обеспечить максимальную ровность рядов, не забывайте использовать уровень, а при большой длине стены – ещё и маячные промежуточные блоки. Производится укладка рядов с обязательной перевязкой газосиликатных блоков – то есть смещением каждого последующего ряда относительно предыдущих.

Минимальной величиной смещения становится 10 сантиметров. Клей, который выступает из швов, не затирают, а удаляют с помощью мастерка. Блоки из газосиликата со сложной конфигурацией и доборные изготавливаются ножовкой для блоков.

Внутренние перегородки из газосиликатных блоков.

Независимо от того, какую из современных конструкций перегородок вы решите применить в собственном доме (к примеру, перегородки из металлопрофилей и гипсокортонных листов), вам все равно нужно будет делать какую-либо сэндвич-систему с применением утеплителя, дабы добиться оптимального уровня шумоизоляции. А, как известно, любая из сэндвич-систем по трудоемкости гораздо выше и дороже, нежели кладка из газосиликатных блоков.

Проблему с перегородками легко решает газобетонный блок. Для возведения внутренних перегородок берутся газобетонные блоки, имеющие толщину в 75 и 100 миллиметров и плотность в 500. Стена в результате получается довольно-таки прочной, тепло- и шумоизолированной, но вместе с тем легкой.

Армирование при кладке из газосиликатных блоков.

При обустройстве стен в малоэтажных жилых домах из газобетонных блоков применяется арматура, которая назначается по спецрасчету, в соответствии с определённым проектом. Как правило, армирование производится через два – четыре ряда кладки; дополнительно арматура устанавливается и в углах зданий.

Газобетонные блоки, таким образом, представляет собой поистине экономичный и эффективный стройматериал, чьи свойства позволяют в кратчайшие сроки сооружать постройки различного назначения.

Выпускаются газосиликатные блоки в двух видах: стеновые и перегородочные. И те, и другие сертифицированы согласно ГОСТ. Изготавливается этот высокоэкологичный материал по передовым технологиям с использованием самого современного оборудования, что обеспечивает газосиликатному блоку высочайшее качество и постоянство важных технических характеристик.

Если вы заинтересованы в его покупке, обращайтесь в компанию Атрибут-С, ведь мы знаем о газобетоне всё и предлагаем своим покупателям только качественные газосиликатные блоки, изготовленные по всем технологическим нормам и имеющие безупречные характеристики прочности, теплоизоляции, долговечности и др. Атрибут-Собеспечит вас любыми объёмами газобетонных блоков и, что немаловажно, помимо продажи мы предлагаем вам ещё и быструю доставку газосиликатных блоков с бережной разгрузкой. Вы по достоинству оцените наш безупречный сервис и цены на газосиликатные блоки, которые заметно ниже, чем у многих подобных организаций в Московском регионе.

Заказать газосиликатные блоки с доставкой легко, вам всего лишь нужно связаться с нами по телефону 8-499-340-35-47, или же отправить заявку на адрес Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript . Можете не сомневаться, вам обязательно ответят и обговорят все условия оплаты и доставки газосиликатных блоков. А если у вас появились вопросы – пишите и получите все интересующие вас ответы.

Цена на газосиликатные блоки, купить газосиликатные блоки здесь

Дополнительная информация о газобетонных блоках:

О БЛОКАХ ГАЗОСИЛИКАТНЫХ ПОДРОБНО

ТЕХНОЛОГИЯ УКЛАДКИ ГАЗОСИЛИКАТНЫХ БЛОКОВ

ТЕХНОЛОГИЯ УТЕПЛЕНИЯ ДОМА ГАЗОСИЛИКТНЫМИ БЛОКАМИ

Газосиликатные блоки ГОСТ 31360-2007

Источники:

- www.vertical-group.ru

- stroynedvizhka.ru

- xn—-7sbd1a3bjcdi.xn--p1ai

виды, характеристики, размеры и цена за штуку

Газосиликат широко зарекомендовал себя в малом и многоэтажном строительстве, а также является легким, бюджетным и надежным вариантом для возведения хозяйственных построек. Его популярность обусловлена идеальным сочетанием цена – качество. Умеренные теплоемкие свойства позволяют использовать блоки в сфере утепления стен и перегородок. Высокая прочность обеспечивает применение для возведения даже несущих конструкций. Разнообразие размеров камня дает возможность создать сооружения любой конфигурации, а низкая стоимость – провести строительные работы дешево, с максимальной экономической выгодой.

Оглавление:

- Расценки

- Что влияет на цену газосиликата

- Характеристики и свойства

- Советы перед покупкой

Размеры и цены

Как правило, закупается этот строительный материал паллетами. В зависимости от размеров и конструктивных особенностей сооружения, его может потребоваться достаточно много. Но если речь идет о постройке малогабаритных хозблоков, то есть возможность купить поштучно. В таком случае нужен точный подсчет количества необходимых элементов, и уменьшается расход средств на возможные остатки.

Блоки различных размеров по доступной цене можно приобрести у многих производителей современного ремонтно-строительного рынка. Многопрофильное применение обеспечивает постоянное наличие товара на складе, а также доступные сроки доставки.

| Наименование блока из газосиликата | Размер, см | Стоимость за одну штуку, рубли |

| БСМ D500 | 60x25x5 | 30 |

| БСМ D500 | 60x25x7,5 | 40 |

| БСМ D600 | 60х25х10 | 54 |

| Bonolit D500 | 60x25x12,5 | 85 |

| Bonolit D500 | 60x25x15 | 90 |

| БСМ D600 | 60х25х20 | 103 |

| БСМ D500 | 60х25х25 | 140 |

| Bonolit D600 | 60х25х30 | 155 |

| Bonolit D500 | 60x25x35 | 163 |

| EL-BLOCK D500 | 60х25х40 | 206 |

| ВКСМ D500 | 60х30х10 | 30 |

| ВКСМ D600 | 60х30х20 | 58 |

| ВКСМ D500 | 60x30x25 | 79 |

| Hebel D600 | 60×37,5×25 | 210 |

| Hebel D600 | 60x40x25 | 225 |

От чего зависит цена газосиликатных блоков?

Использование газосиликата обойдется недорого в сравнении с аналогичными материалами. Повсеместная распространенность и доступность делает его незаменимым в любом загородном строительстве. Нередко объем закупаемой партии дает возможность купить их, пользуясь предложениями различных компаний, по оптовым ценам.

Из указанных в таблице выше данных можно легко вывести прямую зависимость стоимости блоков от их габаритных размеров и марки плотности. Одинаково влияют и другие технические характеристики, такие как:

- класс прочности;

- морозостойкость;

- теплопроводность.

Помимо этого серьезную роль в формировании ценовой политики играет качество исходного сырья и известность самого производителя. Не редко стоимость дешевых блоков обходится значительно дороже с учетом затрат на доставку, из-за удаленности склада от строительной площадки.

Экономическая составляющая строительства из газосиликата формируется благодаря его правильной форме и точному размерному ряду. Отсюда следует сокращение трудовых затрат и рабочего времени. Здесь наилучшим образом соблюдается соотношение цена – качество, так как энергосберегающая технология производства, без лишних затрат и загрязнения окружающей среды, позволяет создать качественный и надежный материал.

Закупочная стоимость зимой намного ниже летней. Это объясняется понижением спроса в холодное время года, так как строительные мероприятия планируются на весну при температуре воздуха выше 5 °C.

Характеристики газосиликата

Это ячеистый строительный материал на основе цемента с добавками из песка, воды, извести, алюминиевой пудры или специальных газообразующих пластификаторов. Производится методом автоклавного твердения. При этом в растворе в процессе вспучивания происходит образование мелких пузырьков от 1 до 3 мм, которые при дальнейшем застывании образуют пористую структуру газосиликата. Этот способ позволяет создать более прочные связи внутри камня и снизить до минимума усадку готового изделия.

Одним из основных преимуществ является сравнительно легкий вес. Один стандартный блок способен заменить по своим свойствам 28 кирпичей, масса которых будет соответственно выше в 4 раза. Такие показатели чрезвычайно важны при расчете несущей способности фундамента и стен. Для подъема этого бетона не понадобится спецтехника и кран, а обрабатывать гораздо легче и удобнее, даже простыми подручными инструментами.

Газосиликат не выделяет токсичных веществ, поэтому по своим экологичным свойствам приближается к дереву. Однако такая же относительная нестабильность к сырости и старению требует дополнительных защитных элементов, особенно при проведении работ во влажных помещения.

Высокая теплоизоляция, как и отличная звукоизоляция, обеспечиваются наличием пор. Это дает возможность не использовать дополнительный изолирующий материал. В норме коэффициент теплопроводности газосиликатного блока равен 0,12 Вт/м °С. Отсюда на 20-30 % сокращаются затраты на отопление. Энергосберегающие качества наиболее проявляют себя при конструкции стен плотностью D500 и толщиной 40 см.

Морозостойкость превосходит все известные в строительстве твердые материалы, в связи с наличием резервных пустот, куда при замерзании вытесняется лишняя влага. При соблюдении всех норм и правил строительства показатель устойчивости может доходить до F200. Ячеистые блоки обладают отличными показателями пожаробезопасности. Благодаря своей минеральной составляющей, относятся к негорючим и способны выдерживать одностороннее воздействие открытого пламени от 3 до 7 часов.

Размерный ряд выпускается в широком ассортименте. Блоки используются для возведения несущих конструкций, стен, перекрытий. Сюда идут различные по размерам и степени плотности камни применительно к отдельному виду работ.

Элементы для перегородок обычно используются шириной от 10 до 20 см в зависимости от необходимой степени шумоизоляции. Камень толщиной меньше 10 см более применим к работам по теплоизоляции.

Рекомендации перед покупкой

Один самых ходовых на строительном рынке – газосиликатный блок стандартного размера 60х30х20 см. Его точная геометрия позволяет легко и быстро производить монтажные работы.

Перед покупкой не лишним будет удостовериться в качестве приобретаемого материала. У каждого уважающего себя продавца имеются в наличии действующие сертификаты соответствия на любую продукцию. В противном случае, это ставит под сомнение вопрос о надежности.

Перед покупкой необходимо определиться с требуемыми прочностными характеристиками блоков. В зависимости от области применения, а также от этажности будущего здания, наибольшей популярностью пользуются следующие марки газосиликата:

- D300 – основа для работ по теплоизоляции;

- D400 – применяются при строительстве домов максимально в 2 этажа;

- D500 – подойдет для построек в 3 и более этажей;

- D600-700 – используются в многоэтажном строительстве, для создания оснований и перекрытий.

Доставка до стройплощадки осуществляется грузовым транспортом, таким образом, чтобы избежать механического повреждения газосиликата. Поэтому, паллеты внутри машины должны быть закреплены мягкими стропами, а скорость движения автомобиля – не превышать 60 км/ч.

Чаще всего производители полностью упаковывают блоки в защитную пленку. Таким образом, при паллетированном хранении нет необходимости в дополнительных защитных приспособлениях. Поддоны устанавливаются на ровную поверхность в 1-2 ряда. Остатки вскрытого материала, даже в количестве нескольких штук, во избежание пагубного воздействия климатических условий хранятся под навесом, а лучше всего – на закрытом складе.

Все о газосиликате: виды, размеры, достоинства и недостатки, производство и применение газосиликатных блоков, рассчет и утепление

- Виды

- Плюсы и минусы

- Как производят

- Где применяется

- Как рассчитать количество блоков для строительства дома

- Нужно ли утеплять стены из газосиликата

- Приобрести

Газосиликат – это строительный материал с ячеистой структурой, который получают путем автоклавной обработки смеси из цемента, извести, мелкого песка и воды с газообразующими добавками, такими как алюминиевая пудра. Из газосиликата изготавливают строительные блоки по ГОСТ 21520–89 или СТБ 1117–98 «Блоки из ячеистых бетонов стеновые. Технические условия». Получается искусственный камень Газосиликатные блоки используют для возведения стен и внутренних перегородок домов и прочих сооружений: жилых, коммерческих и производственных.

Газосиликат удобен в строительстве, он достаточно легок, хорошо распиливается, в нем легко сверлятся отверстия и просто забиваются гвозди.

Виды газосиликатных блоков

По назначению

- Конструкционные – газосиликатные блоки для основных стен зданий. Отличаются повышенной прочностью и выдерживают большие нагрузки. Имеют плотность выше 700 килограмм на кубический метр. Обладают теплопроводностью 0,18 – 0,2 Вт/(м·°С). Марка D1000 – D1200.

- Теплоизоляционные – блоки с пониженным показателем теплопроводности – 0,08–0,1 Вт/(м·°С). Применяются только для утепления и не предназначены для кладки основных стен зданий. Имеют плотность ниже 400 килограмм на кубический метр. Марка D300 – D500.

- Конструкционно–теплоизоляционные – блоки из газосиликата, предназначенные для строительства невысоких зданий – 1 – 3 этажа. Обладают средними показателями теплопроводности и прочности. Обладают теплопроводностью 0,12 – 0,18 Вт/(м·°С). Имеют плотность 500 – 700 килограмм на кубический метр. Марка D600 – D900. Наиболее распространенные блоки в малоэтажном строительстве.

По условиям твердения

- Неавтоклавные — блоки, затвердевающие в естественных условиях при атмосферном давлении. Время твердения составляет от 20 до 28 дней. Основным связующим звеном в составе таких блоков является портландцемент. К минусам безавтоклавного газосиликата можно отнести невысокую прочность, низкую морозоустойчивость и усадку до 5 мм на метр.

- Автоклавные — блоки, твердеющие в специальной автоклаве при искусственном давлении 11 – 13 бар и обработке паром – 190 градусов Цельсия. Такой способ затвердевания позволяет в течение нескольких часов получить плотный газосиликатный камень, который в 2 раза прочнее неавтоклавного. Его морозоустойчивость примерно в 5 раз выше, чем у газосиликатных блоков, полученных при неавтоклавном способе производства. Усадка автоклавного газосиликата в 10 раз меньше неавтоклавного и составляет 0,3 – 0,5 мм на метр и то в автоклаве, после чего блоки не усаживаются. 50% цемента в составе автоклавного газосиликата заменяются негашеной известью, которая в автоклаве превращается в гидросиликат кальция, обеспечивающий прочность изделию.

По виду вяжущих компонентов

- цементные, с содержанием портландцемента от 50 %;

- известковые, содержащие более 50% негашеной извести и гипса, шлака и добавок цемента не более 15 %;

- смешанные, состоящие на 15 – 50 % из цемента, извести и/или шлака;

- зольные, содержащие более 50% высокоосновных зол;

- шлаковые, состоящие на более чем 50 % из шлака, включая гипс, щелочь и известь.

По виду кремнеземистых компонентов

- на основе природных материалов, таких как мелкий песок;

- на основе продуктов промышленности, таких как золы, ферросплавы, продукты обогащения руд и прочие.

По размеру

Четко обозначенных по ГОСТу размеров у газосиликатных блоков нет, в зависимости от производителя и вида они находятся в пределах:

- Высота – менее 500 мм;

- Ширина – менее 500 мм;

- Длина – менее 625 мм.

Основные размеры различных марок стеновых блоков:

- Высота – 200/250 мм;

- Ширина – 200/250/350/375/400 мм;

- Длина – 600/625 мм.

Основные размеры различных марок перегородочных блоков:

- Высота – 200/250 мм;

- Ширина – 75/100/150 мм;

- Длина – 600/625 мм.

По форме

Основные виды газосиликатных блоков по форме:

- Прямоугольные – блоки с ровными гранями;

- Пазогребневые – блоки с пазами и гребнями на гранях для лучшего совмещения и исключения проникновения холода через вертикальные швы;

- U–образные – блоки для устройства перемычек и армопояса сверху стен.

По плотности

Плотность газобетона указывается в маркировке после буквы D в величине кг/м3. Чем выше плотность, тем прочнее газосиликатные блоки и тем меньше их способность к теплоизоляции. Более плотные блоки используются для несущих стен зданий, а менее плотные для перегородок и теплоизоляции. Наиболее распространенные виды блоков по плотности:

- Теплоизоляционные:

- D300 – 300 кг/м3 Прочность 10 – 15 кг/см3;

- D400 – 400 кг/м3; Прочность 25 –32 кг/см3;

- D500 – 500 кг/м3; Прочность 25 – 46 кг/см3;

- Конструкционно–теплоизоляционные:

- D600 – 600 кг/м3; Прочность 30 – 55 кг/см3;

- D700 – 700 кг/м3; Прочность 30 – 65 кг/см3;

- D800 – 800 кг/м3; Прочность 46 – 98 кг/см3;

- Конструкционные:

- D1000 – 1000 кг/м3; Прочность 98 – 164 кг/см3;

- D1100 – 1100 кг/м3; Прочность 131 – 196 кг/см3;

- D1200 – 1200 кг/м3; Прочность 196 – 262 кг/см3.

По морозостойкости

Морозостойкость газосиликата маркируется буквой F после которой указывается количество циклов замерзаний и оттаиваний газосиликата без потери своих свойств. Наиболее популярные виды газосиликатных блоков по морозостойкости:

- F35 – 35 циклов;

- F50 – 50 циклов;

- F100 – 100 циклов.

Плюсы и минусы газосиликатных блоков

Плюсы газосиликата

- Небольшой вес. В несколько раз меньше строительных изделий аналогичного размера.

- Хорошая прочность на сжатие. Конструкционно–теплоизоляционные и конструкционные блоки выдерживают нагрузки от 30 до 262 кг/см3. Соответствуют кирпичу M50 – M250.

- Низкая теплопроводность. По теплосберегающим свойствам газосиликат близок к древесине. Это позволяет экономить на отоплении.

- Повышенная шумоизоляция. Звукоизоляция в 10 раз выше, чем у кирпича.

- Негорючий. Относится к материалам с классом пожарной устойчивости – К0. При прямом воздействии огня не выделяет токсичных веществ.

- Хороший уровень паропроницаемости. Относится к “дышащим” строительным материалам, обеспечивая комфорт в помещении.

- Быстрая кладка. Большой размер блоков позволяет осуществлять меньше действий при строительстве стен, экономя время.

- Экологичный. В составе газосиликата отсутствуют токсичные вещества.

- Легок в обработке. Просто пилить, сверлить и штробить.

- Невысокая цена. 1 кубометр газосиликата дешевле 1 кубометра кирпича.

Минусы газосиликата

- Высокое водопоглощение. При нарушениях в строительстве газосиликат может набрать влагу и терять свои свойства.

- Образование трещин. Материал может потрескаться при усадке дома и других механических воздействиях. При его использовании, во время строительных работ, нужно быть аккуратным и соблюдать правила возведения строений из газосиликата, такие как: применение монолитного фундамента, использование армирования, применение внешней отделки и утепления.

- Низкая морозостойкость. Но только у неавтоклавного газосиликата – всего 15 циклов замерзания и оттаивания. У автоклавного – от 35 до 100 циклов.

- Необходимость в правильной организации стенового пирога. Стена должна быть снаружи утеплена и завершена отделкой, но при этом должен быть обеспечен выход пара и влаги на улицу, чтобы она не скапливалась в толще стены.

- Есть вероятность образования грибка и плесени на стенах. Но только в случае неправильной организации наружного утепления и отделки стены, а также технологических нарушениях во время строительства, например, стене не дали полностью высохнуть перед монтажом слоя утеплителя.

Газосиликатные блоки – отличный строительный материал у которого много достоинств, но требующий аккуратного и правильного использования. Нарушения технологии и правил строительства могут привести к недостаткам в постройке.

Как производят газосиликат

Идея производства газосиликата возникла в 1918—1920 годах у архитектора из Швеции Эрикссона. Он разработал способ производства газосиликата и усовершенствовал его на протяжении своей жизни. Впервые автоклавным способом газосиликат начали производить в Швеции. Затем технологию изготовления этого строительного материала позаимствовали и другие страны.

Этапы создания газосиликатных блоков:

- Подготовка строительных материалов. Кварцевый песок подается вместе с водой на специализированную мельницу, где измельчается до состояния шлама. После чего шлам поступает в специальный резервуар для перемешивания и гомогенизации.

- Создание ячеисто–бетонной смеси. Шлам поступает на газобетоносмеситель, в котором в определенной последовательности и дозировке перемешивается с гипсом, цементом, известью и алюминиевой суспензией.

- Формование. Смесь разливается в формы в которых выдерживается 4 часа при 40 градусов Цельсия. За это время идет активное выделение водорода и смесь увеличивается в объеме. Далее смесь выдерживается еще около 1 часа для получения нужной пластичности.

- Резка массивов на отдельные блоки. Полученную массу извлекают из формы и нарезают специальными струнами на отдельные блоки.

- Обработка в автоклаве. Блоки поступают в специальную паровую камеру, в которой выдерживаются в течение 12 часов при давлении 12 атмосфер и 180 градусов Цельсия.

- Упаковка. Сначала газосиликатные блоки выстаиваются до полного остывания, после чего упаковываются на автоматической линии и отправляются на торговые склады.

Газосиликат производят такие компании как:

- Калужский газобетон;

- Элгад-ЗСИ;

- Bonolit Group.

Где применяются газосиликатные блоки

Газосиликат используется в строительстве для:

- Возведения несущих стен малоэтажных строений;

- Создания внутренних перегородок;

- Теплоизоляции зданий,

- Изоляции теплосетей.

Выбор газосиликатных блоков под различные цели исходя из плотности и прочности материала:

- Для создания несущих стен в многоэтажном строительстве используется газосиликат с плотностью D1000 – D1200 (1000 – 1200 кг/м3). Они имеют прочность на сжатие от 98 до 262 кг/см3. Этого хватит для выстраивания крепких и надежных стен. Но так как материал очень плотный, он обладает низкими теплоизоляционными свойствами. Нужно делать дополнительно хорошее утепление для здания, например выкладывать еще один слой из теплоизоляционных газосиликатных блоков.

- Для теплоизоляции строений подойдут блоки с плотностью D300 – D500 (300 – 500 кг/м3). Они имеют прочность на сжатие от 10 до 46 кг/см3. Этого не достаточно для создания несущих стен, эти блоки применяются только для создания дополнительного слоя теплоизоляции или для одноэтажного строительства.

- Для возведения малоэтажных строений, в частности жилых домов в 1–3 этажа подойдут блоки, обладающие как достаточной прочностью так и хорошим уровнем теплоизоляции с плотностью D600 – D800 (600 – 700 кг/м3). Они имеют прочность на сжатие от 30 до 98 кг/см3. Такие дома можно дополнительно не утеплять, если они находятся в климате с теплой зимой.

Как рассчитать количество газосиликата для строительства дома

Точный расчет газосиликата учитывает множество различных параметров и является отдельной темой. Здесь указана простая методика расчета нужного количества газосиликатных блоков для строительства частного дома, которая дает хороший результат:

- Посчитать периметры внешних и внутренних стен дома по строительному плану.

- Рассчитать площадь внешних и внутренних стен, умножив периметры на высоты.

- Просуммировать площадь всех дверей и окон для наружных и внутренних стен.

- Площади окон и дверей вычитается из площадей стен. Получаются площади внешней и внутренней кладки.

- Значение площади кладки умножается на толщину газосиликатного блока. Толщина блока выбирается исходя из высоты дома и нужного уровня теплоизоляции. Получаются объемы газосиликата для кладки в кубометрах снаружи и внутри дома.

- Для определения количества газосиликатных блоков в штуках необходимо требуемые объемы газосиликата для кладки разделить на объем 1 газосиликатного блока.

Пример расчета количества блоков для наружных стен:

- Рассчитываем периметр внешних стен дома для чего нужно взять из схемы дома его длину и ширину: ширина – 30 м, длина — 15 м. Длина внешних стен составит 30*2+15*2 = 90 метров.

- Определяем высоту кладки. Высота дома без цоколя составляет 3 метра. Для дома будет использован газосиликатный блок размером 200x300x625. Для кладки будет использован клей толщиной 1,5 см. Высота блока со слоем раствора будет 0,2+0,015 м = 0,215 м. Количество горизонтальных рядов в стене дома будет 3/0,215 = 13,9 рядов. Округляем и получаем значение в 14 рядов для дальнейших расчетов. Высота кладки без учета раствора 14*0,2 м = 2,8 м.

- Рассчитываем общую площадь наружных стен из газосиликатных блоков. 90*2,8 = 252 м2.

- Определяем размеры дверей и окон. В доме 2 двери 2,1м на 1,2м и 10 окон 1,5м на 1,2м. Площадь всех дверей – 2*2,1*1,2=5,04 м2. Площадь всех окон – 10*1,5*1,2 = 18 м2. Суммарная площадь дверей и окон 18 + 5,04 = 23,04 м2.

- Считаем площадь стен из газосиликата без учета дверей и окон. Вычитаем из площади стен площадь окон и дверей – 252 – 23,04 = 228,96 м2.

- Вычисляем объем кладки внешних стен. Умножаем площадь кладки на толщину газосиликатного блока – 228,96*0,3=68,68 м3.

- Рассчитываем объем одного газосиликатного блока. Перемножаем толщину, длину и высоту – 0,3*0,2*0,625 = 0,0375 м3.

- Вычисляем количество блоков на 1 квадратный метр кладки стены.

- Определяем количество газосиликатных блоков для кладки наружных стен. Для этого делим необходимый объем кладки на объем одного газосиликатного блока – 68,68/0,0375 = 1831,4 блоков. При округлении получаем 1832 газосиликатных блока.

То же самое повторяем для внутренних стен, только используем в расчетах газосиликат для перегородок.

Нужно ли утеплять газосиликатные блоки

Утеплять газосиликатные блоки нужно в регионах с холодной зимой для уменьшения расходов на отопление дома.

Блоки с плотностью D300, D400, D500 сами по себе являются теплоизоляционными, поэтому применять дополнительные утеплительные материалы для стен, где они уложены не обязательно.

Стены из газосиликата D600, D700, D800, D1000, D1100 и D1200 необходимо дополнительно утеплять минеральной ватой или пенополистиролом.

Для утепления стен дома из газосиликата минеральной ватой или пенополистиролом необходимо соблюдать требования, предъявляемые к утеплительному слою. Он сам должен быть сформирован из нескольких слоев, расположенных в определенной последовательности таким образом, чтобы стена дышала и в газосиликате не скапливалась жидкость.

Монтировать утепление и отделывать внешнюю стену из газосиликатных блоков необходимо только после того как стена после укладки полностью высохнет.

Приобрести газосиликат

У нас вы можете выбрать и купить газосиликат различных размеров:

- стеновой;

- перегородочный.

С плотностью:

С морозостойкостью:

От производителей:

- Калужский газобетон;

- Элгад-ЗСИ;

- Bonolit Group.

В наличии есть клеевые смеси и кладочные инструменты.

характеристики, размеры и цена за штуку

Одним из самых востребованных у частников стеновым материалом являются строительные газосиликатные блоки. Они отличаются небольшим весом благодаря своей пористой структуре, а потому выпускаются в виде крупных камней. С такими формами удобно работать даже без помощников и спецтехники.

Оглавление:

- Ориентировочные цены

- Что влияет на стоимость?

- Технические характеристики газосиликата

- советы перед покупкой

Размеры и средняя стоимость блоков разной плотности

| Размеры, мм | Цена за штуку, рубли | |||

| D400 | D500 | D600 | D700 | |

| 625х250х400 | 177 | 180 | 185 | 192 |

| 600х250х400 | 170 | 178 | 181 | 185 |

| 625х250х375 | 168 | 172 | 177 | 180 |

| 600х250х375 | 164 | 170 | 173 | 175 |

| 625х250х300 | 138 | 140 | 145 | 167 |

| 600х200х300 | 100 | 106 | 110 | 120 |

| 600х200х250 | 87 | 89 | 90 | 93 |

| 600х150х250 | 65 | 68 | 70 | 86 |

Газосиликат в форме U-образных блоков обходится дороже всего. Купить его можно по цене от 295 до 400 руб/м3. Из-за выбранной внутренней полости фактический объем нестандартных изделий куда меньше, чем у обычных полнотелых камней. По этой причине пересчет на единицы порой показывает увеличение стоимости на 10-20 %.

От чего зависит стоимость блоков?

Газосиликатные изделия по ценам в первую очередь будут отличаться по своим габаритам. При прочих равных характеристиках пористые камни выходят дороже, если имеют больший размер. Расценки за куб остаются одинаковыми для всех стандартных изделий у каждого производителя.

1. Объемный вес.

Важную роль играет плотность. От нее же зависит и сфера применения, поэтому правильный выбор по весу имеет огромное значение. Традиционно блоки делят на три большие группы:

- Конструкционные (D700 и выше) – самые прочные и дорогие. Используются для строительства домов в 2-3 этажа, но обладают относительно невысокими показателями энергосбережения.

- Теплоизоляционно-конструкционные (D500-D600) – годятся такие блоки для перегородок и возведения невысоких стен с минимальной нагрузкой, например, одноэтажных хозпостроек.

- Теплоизоляционные (D300-D400) – самые легкие и недорогие, не приспособлены для работы там, где есть воздействие внешних сил. Поэтому их применяют только в трехслойной «теплой» кладке и внутри помещений.

2. Сортность.

Блоки 1 категории отличаются наиболее правильной геометрией и минимальным отклонением фактических размеров от заявленных производителем. Это упрощает их дальнейшую укладку, позволяет сократить расход клея и выполнять очень тонкие швы в 2-3 мм – то есть возводить цельную газосиликатную стену почти без мостиков холода. Цена на них, конечно, всегда будет выше, потому что для получения столь четкой геометрии требуется дорогое оборудование.

Элементы 2 категории могут иметь небольшие отклонения размеров до 3 мм, неровную поверхность и прочие мелкие дефекты, не влияющие на качество и основные характеристики материала в кладке. Благодаря минимальной обработке на заводе обходятся они недорого. Изделия стоит приобрести, если вы планируете выполнять монтаж на раствор, закладываете в проект дополнительное утепление контура дома и точно решили облицевать фасад.

3. Производитель.

Почему газосиликатный блок стандартного размера, одинаковой плотности и сортности у одного производителя дороже, чем у другого? Громкое имя считается признаком хорошего товара. Но на примере того же Hebel многие успели убедиться, что выпуск стройматериалов в России по этой технологии имеет мало общего с традиционным немецким качеством. Фактически в стране работает всего пара заводов, которые действительно «держат марку», все остальные – лишь провоцируют лавину негативных отзывов в адрес и самой фирмы Хебель, и пористых блоков как таковых.

Многие предпочитают купить газосиликат попроще, выбирая менее известные, но надежные марки. Чаще всего цена на готовую продукцию у них примерно одинаковая, а качество не вызывает нареканий. Незначительная же разница в прайсах здесь обусловлена скорее объемами производства, поскольку оборудование и применяемые на заводах технологии почти не отличаются.

Блоки различных размеров по доступной цене выпускают компании Забудова, Аэрок и Бонолит. Чуть дороже, но при этом с неизменно высоким качеством идут материалы Dauber. Серьезно оторвалась только фирма Ytong, стоимость в 1,5 раза превышает цены других производителей за штуку: 220-270 руб против 150-170.

Транспортировка тоже способна увеличить затраты на строительство. Если сравнивать дешевые блоки, которые нужно везти из соседней области, и более дорогие, но продающиеся в вашем районе, второй вариант может оказаться выгоднее.

Характеристики газосиликата

Газосиликат изготавливается по автоклавной технологии с применением порообразователей (алюминиевой пудры или пасты). В результате получают ячеистый искусственный камень со средними показателями прочности, но неплохими эксплуатационными характеристиками. Этим он обязан многочисленным газонаполненным пузырькам размером 1-3 мм.

- Плотность – 300-800 кг/м3. Средний вес одного блока в зависимости от его габаритов составит 20-30 кг, перегородочный потянет всего на 10-15 кг.

- Прочность на сжатие – 1,1-5,4 МПа.

- Коэффициент теплопроводности – от 0,08-0,12 Вт/м·°С для теплоизоляционного газосиликата и до 0,18-0,20 для конструкционного.

- Паропроницаемость – 0,14 мг/м·ч·Па.

- Усадка в готовой кладке – 0,5 мм/м.

- Термостойкость – до +400 °С. Сохранение несущей способности при воздействии открытого пламени – 3-7 ч.

- Массовое водопоглощение – 20%, поскольку после нарезки поверхностные поры в газосиликате остаются открытыми.

- Акустические свойства – при толщине кладки 300 мм поглощается 30-47 дБ шумов.

Показатели водонепроницаемости (и как следствие – морозостойкости) у ячеистого бетона очень скромные. Пористая структура блоков позволяет им дышать, но в то же время из-за нее они легко впитывают воду. А в зимний период ее замерзание приводит к быстрому разрушению тонких внутренних перегородок между пузырьками. Именно поэтому элементы нуждаются в обязательной отделке на фасадах зданий и в помещениях с повышенной влажностью.

В последнее время производители внедрили несколько новых рецептур, благодаря которым морозостойкость газосиликата с F15-35 увеличилась до 50-100 циклов. Цена тоже выросла, но уже не так заметно. Официально реальное улучшение характеристик пока не подтверждено.

Рекомендации перед покупкой

Сперва определитесь, какие газоблоки вы будете использовать для коробки дома, а какие – для внутренних перемычек. Самыми популярными на рынке и в линейке каждого производителя считаются изделия размером 600х300х200 мм. Они подходят для возведения ограждающих конструкций, а кратность их сторон позволяет пробовать разные схемы укладки для получения нужной толщины наружных стен.

Для внутренних перегородок между помещениями допускается использование элементов толщиной 100 мм. Но у таких простенков недостаточно хорошие показатели шумоизоляции, поэтому опытные строители рекомендуют увеличить их до 150-200 мм, если комфорт для вас важнее, чем более высокая стоимость за одну штуку крупногабаритного газосиликата. Самые узкие блоки размером 50, 75 и 100 мм лучше оставить для внутреннего утепления коробки дома.

В первую очередь следует потребовать у продавца сертификат соответствия на товар, чтобы удостовериться, что вы приобретаете блоки заводского, а не кустарного производства.

Главное в этих материалах – точность геометрии. От нее зависит все: трудоемкость и простота укладки, расход клеевой смеси, правильное распределение нагрузок, а значит, долговечность самих стен. Сложите на ровной площадке пару-тройку штук друг на друга, и если с геометрией блоков все в порядке, между ними не будет расходящихся швов и зазоров.

размеры, вес, преимущества и недостатки

Блоки газосиликат – это разновидность легкого ячеистого материала, который имеет достаточно обширную сферу применения в строительстве. Популярность пористые бетонные изделия такого типа заслужили благодаря высоким техническим качествам и многочисленным положительным характеристикам. Какие достоинства и недостатки имеют газосиликатные блоки, и в чем состоят особенности их использования при возведении домов?

Общие характеристики газосиликатного блока

Газосиликат считается улучшенным аналогом газобетона. Производственная технология его изготовления включает такие составные части:

- портландцемент высокого качества, который содержит более 50 процентов неорганического соединения силикат кальция;

- вода;

- алюминиевая пудра в качестве газообразовтеля;

- гашеная известь, обогащенная на 70 процентов оксидами магния и кальция;

- кварцевый мелкофракционный песок.

Из смеси таких компонентов получается высококачественный пористый материал с хорошими техническими характеристиками:

- Оптимальная теплопроводность. Такой показатель зависит от качества материала и его плотности. Марке газосиликатных блоков D700 отвечает теплопроводность 0,18 Вт/м°С. Этот показатель несколько выше многих значений других строительных материалов, включая железобетон.

- Морозостойкость. Газосиликатные блоки величиной плотности 600 кг/ м³ способны выдержать более 50 циклов замерзания и оттаивания. Некоторые новые марки имеют заявленный показатель морозостойкости до 100 циклов.

- Плотность материала. Такое значение колеблется в зависимости от типа газосиликата – от D400 до D700.

- Способность поглощать звуки. Шумоизоляционные свойства ячеистых блоков равняются коэффициенту 0,2 при звуковой частоте 1000 Гц.

Многие технические параметры газосиликата в несколько раз превышают характерные показатели кирпича. Чтобы обеспечить оптимальную теплопроводность выкладывают стены толщиной 50 сантиметров. Для создания таких условий из кирпича требуется размер кладки в 2 метра.

Качество и свойства газосиликата зависят от соотношения используемых для его приготовления компонентов. Повысить прочность изделий можно, увеличив дозу цементной смеси, но при этом снизится пористость материала, что повлияет на другие технические его характеристики.

Виды

Газосиликатные блоки разделяют в зависимости от степени прочности на три основных вида:

- Конструкционные. Используются такой материал для сооружения зданий, не превышающих три этажа. Плотность блоков составляет D700.

- Конструкционно-теплоизоляционные. Газосиликат такого типа применяется для укладки несущих стен в зданиях не выше двух этажей, а также для строительства межкомнатных перегородок. Плотность его колеблется от D500 до D700.

- Теплоизоляционные. Успешно используется материал для снижения степени тепловой отдачи стен. Прочность его невысокая, а за счет высокой пористости плотность достигает всего D400.

Строительные блоки из газосиликата производят двумя способами:

- Автоклавным. Техника изготовления заключается в обработке материала под высоким давлением пара 9 бар и температурном режиме 175 градусов. Такое пропаривание блоков проводится в специальных промышленных автоклавах.

- Неавтоклавным. Подготовленная смесь газосиликата отвердевает естественным путем на протяжении более двух недель. При этом поддерживается необходимая температура воздуха.

Газосиликат, изготовленный с помощью автоклавной обработки, обладает самыми высокими техническими характеристиками. Такие блоки имеют хорошие показатели прочности и усадки.

Типоразмер и вес

Размер блока газосиликата зависит от вида материала и его производителя. Наиболее распространенными являются такие габариты, которые выражены в миллиметрах:

- 600х100х300;

- 600х200х300;

- 500х200х300;

- 250х400х600;

- 250х250х600.

Газосиликат благодаря ячеистой структуре является достаточно легким материалом. Вес пористых изделий отличается согласно плотности материала и его типоразмера:

- D400 – от 10 до 21 кг;

- D500-D600 – от 9 до 30 кг;

- D700 – от 10 до 40 кг.

Небольшая масса блоков и возможность подбора необходимого их размера намного облегчает строительный процесс.

Сфера применения газосиликатных блоков

В строительстве газосиликат с успехом используют для таких целей:

- сооружение зданий;

- теплоизоляция различных построек;

- изоляция тепловых инженерно-строительных конструкций.

Количество ячеек на один метр кубический в выпускаемых газосиликатных блоках разное. Поэтому область применения материала напрямую зависит от плотности материала:

- 700 кг/ м³. Такие блоки наиболее эффективно используются при сооружении высотных домов. Строительство многоэтажек из газосиликата обходится намного дешевле, чем из железобетона или кирпича.

- 500 кг/ м³. Материал применяют для строительства невысоких зданий – до трех этажей.

- 400 кг/ м³. Такой газосиликат подходит для кладки одноэтажных помещений. Чаще всего его расходуют для недорогих хозяйственных построек. Кроме этого материал успешно применяется для теплоизоляции стен.

- 300 кг/ м³. Ячеистые блоки с низким показателем плотности предназначены для утепления несущих конструкций. Материал не способен выдерживать высокие механические нагрузки, поэтому не подходит для возведения стен.

Чем ниже плотность ячеистых блоков, тем выше их теплоизоляционные качества. В связи с этим сооружения из газосиликата с плотной структурой часто требуют дополнительного утепления. В качестве изоляционного материала используют плиты из пенополистирола.

Преимущества и недостатки

Возведение домов из газосиликатных блоков достаточно оправдано невысокой стоимостью материала и многочисленными его достоинствами:

- Блоки, предназначенные для сооружения домов, обладают высокой прочностью. Для материала средней плотности 500 кг/ м³ показатель механического сжатия 40 кг/ см3.

- Небольшой вес газосиликатных изделий позволяет избежать дополнительных затрат при доставке и установке блоков. Ячеистый материал в пять раз легче от обычного бетона.

- За счет хорошей теплоотдаче снижается расход теплоэнергии. Такое свойство позволяет значительно сэкономить на отоплении здания.

- Высокий показатель звукоизоляции. За счет наличия пор ячеистый материал защищает от проникновения шума в здание в десять раз лучше, чем кирпич.

- Хорошие экологические свойства. Блоки не содержат токсических веществ и совершенно безопасны в применении. По многим экологическим показателям газосиликат приравнивается к дереву.

- Высокая паропроницаемость изделий позволяет создать хорошие условия микроклимата в помещении.

- Негорючий материал препятствует распространению огня в случае пожара.

- Точные пропорции размеров блоков дают возможность выполнения ровной кладки стен.

- Доступная цена материала. При хороших технических показателях цена на газосиликатные блоки сравнительно невысокая.

Наряду с немалым количеством преимуществ пористый материал имеет некоторые недостатки: