Испытание бетона на прочность — лабораторные исследования

Испытание бетона – важный и обязательный этап, необходимый для проверки качества используемого материала при реализации ремонтно-строительных работ. С целью подтверждения материала заявленным характеристикам и показателям, нормам СНиП и ГОСТ, его проверяют на прочность, сопротивление на изгиб/растяжение. Также дополнительно могут проверяться удобоукладываемость, плотность, морозостойкость, водонепроницаемость и т.д.

Основные контролируемые и нормируемые показатели качества бетона:

- Прочность на сжатие – определяется в классах, обозначается буквой В

- Прочность на осевое растяжение – также определяется классами, индекс Bt

- Морозостойкость – исчисляется марками, обозначается F

- Водонепроницаемость – также марка, буква W

- Средняя плотность – указывают в марках, индекс D

Испытания бетона могут проводиться с использованием различных методов – исследуются только что залитые или вырубленные из монолита образцы, разрушающие и неразрушающие способы и т.д. Оптимальный вариант испытаний определяют специалисты или сам мастер, с учетом имеющегося в его распоряжении арсенала знаний, навыков, инструментов.

Благодаря своевременно и правильно выполненным мероприятиям по проверке и подтверждению качества бетона удается гарантировать надежность и прочность конструкций, зданий, соответствие выполненных работ всем нормативам и показателям.

От чего зависит и на что влияет прочность бетона

Показатель прочности бетона – самая важная характеристика материала, которая учитывается как в процессе проектирования и выполнения расчетов, так и при выполнении работ. Прочность бетона задает марка, обозначается классом В (измерение в МПа) или М (кг/см2), отображает максимальное давление сжатия, которое материал может спокойно выдержать без деформации.

Когда проводится испытание бетона на прочность, лаборатория или строительная организация (возможно, сам мастер) руководствуются требованиями основных нормативных документов – это ГОСТы 10180-2012, 22690-88, 18105-2010, 28570.

Способность бетона эффективно сопротивляться внешнему воздействию благодаря внутреннему напряжению напрямую зависит от марки цемента и компонентов, входящих в состав раствора. При проверке бетона на соответствие указанной марке, на исследуемом образце не должно быть деформаций, разрушений, расслоений, трещин, сколов и т.д.

Лабораторные испытания бетона на прочность должны проводиться обязательно, особенно в случае заливки важных конструкций, несущих элементов и т.д. Ведь даже минимальное несоответствие (которое часто становится результатом экономии на цементе, других компонентах) может стать причиной быстрого разрушения здания, элемента конструкции.

Прочность состава зависит от: марки цемента, соотношения наполнителей и цемента, фракции наполнителей, качества всех компонентов, чистоты воды, введенных в состав пластификаторов и присадок. Если планируется заливать конструкции, подвергаемые серьезным нагрузкам, бетон дополнительно упрочняют армированием стальными прутьями или сетками, проволокой.

Большое влияние на прочность бетона, испытание которого проводится, оказывают внешние условия, в которых выполняется заливка и сохнет бетон. Также существенно повышается прочность при использовании вибрации, которая удаляет пузырьки воздуха из монолита, делает его более плотным.

Если бетон заливается при минусовых температурах, то компоненты и сам материал либо прогревают, либо смешивают со специальными противоморозными добавками. Могут устанавливаться электроды в заливку, применяться укрытие основания теплоизоляционными материалами, опилками и т.д. Чтобы поверхность монолита не покрывалась трещинами, нужно ее после заливки увлажнять, препятствуя слишком быстрому испарению влаги.

Несмотря на то, что прочность бетона зависит от массы факторов, правильно и своевременно проведенные испытания раствора помогут исключить вероятность приготовления некачественной смеси и избежать вероятности разрушения всей конструкции.

При условии соответствия бетона указанным показателям прочности влияние других факторов на качество раствора можно уменьшить или нивелировать.

Классификация методов испытаний

Испытания бетона проводятся с использованием различных методов, выбор которых зависит от имеющихся мощностей, условий эксплуатации, давности заливки монолита, возможности коррекции состава смеси, исходных данных и требуемых результатов.

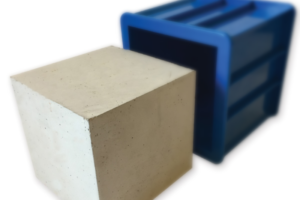

Основные методы испытания бетона на прочность:- Испытание образцов бетона, которые отливаются в условиях лаборатории – из смеси создают цилиндры и кубики, конусы, потом проверяют с использованием пресса.

- Проверка образцов, которые были вырублены/выпилены из уже готового монолита – обычно бурят алмазными коронками, керны отправляют в лабораторию, там определяют прочность с использованием пресса.

- Неразрушающие методы – с применением приборов/инструментов, которые позволяют изучить свойства монолита без необходимости помещения их в определенные устройства и условия. Используются ультразвук, ударно-импульсный метод и т.д.

Несмотря на появление множества современных приборов и разнообразных методов, по-прежнему самым эффективным и популярным считается испытание образцов бетона под прессом (на сжатие).

- Осадка конуса – позволяет изучить консистенцию и однородность замешанного раствора. Металлический конус заполняют смесью, снимают форму и изучают показатели, изменения структуры материала.

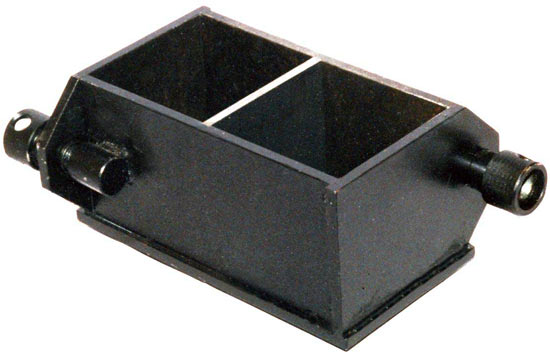

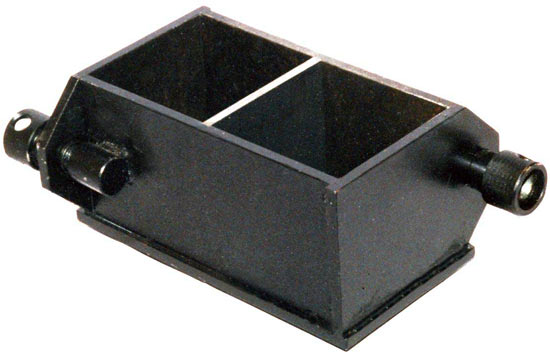

- Проверка на уплотнение – для определения коэффициента уплотнения партии раствора. Используется специальный аппарат с 2 мерными емкостями с воронками. В первую заливают бетон, потом через клапан пускают во вторую, откуда смесь уходит в специальный цилиндр.

- Проверка на изменение формы/пластичность – смесь заливают в конус, его кладут на опорный стол, потом форму убирают и стол опускают, изучают характеристики растекшегося бетона.

- Испытание на предмет наличия воздушных пустот – используют 2 метода: измерение веса до и после встряхивания/перемешивания бетона в специальном устройстве, испытание давлением.

- Цвет – бетон высокого качества должен быть зеленовато-серого оттенка и чем зеленее, тем лучше (желтый оттенок – признак плохого качества).

- Появление цементного молочка на поверхности залитого бетона – чем гуще, тем лучше.

- Непокрытые смесью фракции наполнителя – их не должно быть.

- От затвердевшего монолита молоток при ударе должен отскакивать со звоном, оставляя небольшую вмятину.

Этапы проведения испытаний

Существует две основных группы методов исследований бетона, которые сегодня используются повсеместно для определения качества материала и соответствия его указанным характеристикам.

Разрушающие методы

Испытания проводятся с применением пресса и исследованием кубиков, цилиндров из бетона, полученных в условиях лаборатории либо выпиленных из уже готового монолита (что может сказаться на прочности всей конструкции). На куски бетона оказывают возрастающее давление, пока не удастся зафиксировать разрушение контрольного образца.

Использование такого воздействия на бетон является наиболее точным методом исследования его на прочность и считается обязательным при создании ответственных сооружений.

Неразрушающие методы

В данном случае речь идет об исследовании, которое не предполагает какого-либо разрушающего воздействия на образец или повреждения всей конструкции. Прибор взаимодействует с поверхностью монолита механическим способом посредством: отрыва, отрыва со скалыванием, а также скалывания ребра.

Если используется испытание посредством отрыва, на монолит эпоксидным клеем крепят стальной диск, потом отрывают его специальным устройством с фрагментом конструкции. Полученный показатель усилия по формуле переводят в нужную величину.

Когда проводится отрыв со скалыванием, прибор крепят в полость бетона. Лепестковые анкеры вкладывают в пробуренные шпуры, потом достают часть материала и фиксируют разрушающее усилие. Чтобы определить марочные характеристики, используют переводные коэффициенты.

Скалывание ребра используется там, где есть внешние углы (перекрытия, колонны, балки). Прибор (обычно ГПНС-4) крепят к любому выступающему сегменту анкером с дюбелем, нагружают плавно. В момент разрушения происходит фиксация глубины скола и усилия, прочность потом определяют по формуле, которая обязательно учитывает фракцию наполнителя.

Неразрушающие косвенные методы:- Исследование ультразвуком – скорость распространения продольных волн в монолите и эталонном образце сравниваются: УГВ-1 устанавливают на идеально ровную поверхность и прозванивают участки по плану, потом данные обрабатывают по имеющимся таблицам, электронным базам. Погрешность обычно составляет 5%.

- Ударный импульс – применяется энергия удара бойка из металла сферической формы о монолит. Магнитострикционное или пьезоэлектрическое устройство преобразует удар в электрический импульс, время и амплитуда которых связаны с прочностью бетона.

- Метод обратного отскока – используется склерометр, который фиксирует величину обратного отскока бойка, устанавливая твердость конструкции.

- Пластическая деформация – измеряется след на бетоне после удара металлическим шариком, сравнение с эталонным образцом.

Порядок проведения проверки на удобоукладываемость

Чтобы изучить данное свойство бетона, в условиях лаборатории применяют специальный прибор – вискозиметр. Он дает возможность измерить в секундах время, которое нужно для укладки смеси. Укладку начинают и одновременно запускают вискозиметр, потом фиксируют получившиеся показатели. Чем меньше времени нужно для выполнения работ, тем лучше материал.

Порядок проведения испытаний на растяжение

Сначала готовят бетонный конус, его помещают горизонтально в специальный прибор, на средину образца оказывается разрушающая нагрузка по нарастающей. Шаг оказываемого воздействия составляет 0.5 МПа/с. Результат фиксируют после того, как структура бетона разрушилась в центре образца.

Порядок проведения испытаний на сжатие

Благодаря данному методу удается определять марку бетона. Сначала из материала отливают кубики (либо вырезают их из уже залитой смеси) размером 100-300 миллиметров по грани.

Также могут использоваться в испытаниях призмы и цилиндры. В лаборатории образцы отливаются на вибростоле, все испытания осуществляют на 3, 7, 28 (основная проверка) сутки после заливки.

Образец помещается под пресс, давящий на кубик с мощностью 140 кгс/м2 с шагом, равным 3.5 кгс/м2. Вектор силы должен быть строго перпендикулярным основанию бетона. По полученным данным определяют способность сопротивления бетона сжатию, марка записывается в протокол испытаний.

Марки прочности бетона и сфера их применения

Бетону присваивают марку по ГОСТу, которая обозначается буквой М и цифрой в соответствии со способностью сопротивления материала на сжатие. И чем больше значение, тем прочнее считается изделие. Как правило, марка прочности зависит от марки и объема цемента в растворе, качества и соотношения компонентов. Бетон бывает марок М100-М500. Есть марки и меньше, и выше, но они редко используются в строительстве.

Класс бетона определяет его способность работать в агрессивных средах. Бетоны марок М100-М250 относятся к ячеистым, легким. Обычно используются для заливки ненагруженных конструкций, в обустройстве фундаментов малых зданий, бордюров, пешеходных дорожек.

Бетоны марок М300-М350 применяются для обустройства фундаментов многоэтажных строений, для отливки плит перекрытия, монолитных стен. Наиболее прочные бетоны марок М400-М500 актуальны для производства железобетонных конструкций, которые эксплуатируются в сложных условиях, с повышенными нагрузками.

Испытание бетона – важный и обязательный этап контроля и оценки прочности материала, который лучше всего проводить до начала реализации работ, чтобы не разрушать конструкцию и иметь возможность откорректировать состав, предпринять меры для изменения свойств материала.

Заказывая материал в Москве или регионах, необходимо обязательно требовать сертификаты соответствия с результатами лабораторных проверок.

1beton.info

методы определения прочности бетонных конструкций

Бетон является несущим конструкционным материалом зданий и сооружений. Поэтому его технические характеристики должны соответствовать требованиям нормативных документов – ГОСТ и СНиП. Чтобы проверить соответствие материала заявленной марке проводят испытание бетона на: сжатие, изгиб, растяжение, морозостойкость и ряд других показателей, от которых зависит долговечность и несущая способность бетонных изделий, конструкций и зданий.

СодержаниеСвернуть

По результатам проведенных испытаний составляется специальный документ, так называемый «Паспорт качества материала», официальное название «Документ о качестве бетонной смеси», созданный по результатам лабораторных испытаний бетона на предприятии изготовителе. Это основной официальный документ, которым руководствуются строительные организации при возведении ответственных и специальных бетонных конструкций.

Способы испытания бетона

Бетон как строительный материал подвергают испытаниям как в затвердевшем, так и в незатвердевшем состоянии. При этом цели испытаний разные. В первом случае определяются прочностные и другие эксплуатационные характеристики твердого материала, а во втором случае его технологические показатели: удобоукладываемость, уплотняемость, пластичность и наличие воздуха.

Кроме того различают неразрушающие и разрушающие способы испытания. Рассмотрим виды испытаний бетонного раствора по «ходу» его применения – до схватывания и набора прочности и после схватывания и набора марочной прочности.

Испытание бетона ГОСТ 10181.1-81

Проверка показателей бетона в соответствии с требованиями данного нормативного документа производится лабораториями бетонных заводов сразу после приготовления товарного раствора.

- Осадка конуса. С помощью этого способа определяют неоднородность и консистенцию материала. Эти показатели влияют на удобоукладываемость бетона. Суть метода заключается в заполнении металлического конуса проверяемым бетоном, измерение линейных показателей после снятия оболочки (конуса) и сравнения изменения габаритов полученной «бетонной паски» с табличными значениями.

- Испытание на уплотнение. Данный способ позволяет установить коэффициент уплотнения конкретной партии строительного материала. Для определения данной характеристики используется следующее технологическое оборудование для испытания бетона – аппарат, состоящий из двух мерных емкостей с воронками. В первую воронку заливают проверяемую субстанцию. Воронка имеет клапан, через который раствор стекает во вторую воронку в емкость меньшего объема. Далее проверяемый материал попадает в специальную цилиндрическую форму. Плотность и коэффициент уплотнения раствора находящегося в цилиндрической форме вычисляется математическими способом.

- Испытание на пластичность и изменение формы. В этом случае проверяемый материал заливают в испытательный конус определенных размеров, который устанавливают на специальный опорный столик. Столик имеет возможность при встряхивании опускаться вниз на несколько сантиметров. Далее форму осторожно снимают, а столик опускают. Бетон растекается по его поверхности. Проведя линейные измерения среднего диаметра «растекшийся» формы бетона определяют показатели пластичности проверяемого материала.

- Проверка наличия воздушных пустот в бетонном растворе. Используется два метода. Первый метод – измерение веса образца бетона до и после встряхивания с перемешиванием в пикнометре. Соответственно для оценки наличия воздуха этим способом применяются весьма точные приборы способные определить незначительное отклонение массы. Второй метод – это метод давления. В этом случае применяют специальные воздухомеры, которые показывают содержание воздушных пустот в теле твердого бетона.

Для частных застройщиков, которые имеют дело с бетоном в первый, зачастую в последний раз в жизни, можно порекомендовать следующий контроль качества (испытания) бетона «эмпирическим» методом:

- Цвет. Качественный бетон должен иметь серо-зеленоватую окраску. При этом чем «зеленее» поставленный бетон, тем лучше его качество. Желтый оттенок бетона, является признаком его недостойного качества.

- На поверхности уложенного бетона должно появиться так называемое «цементное молочко». Чем гуще данный материал, тем выше качеством бетона.

- Не должно быть фракций наполнителя непокрытых растром цемента и песка.

- После полного твердения бетона стальной молоток должен со звоном отскакивать от поверхности, оставляя неглубокую вмятину.

Методы испытаний застывшего бетона

Основным типом испытаний бетона, который применяют для всех типов конструкций, является испытания бетона на прочность при сжатии. Этот показатель указывается в маркировке бетона, что характеризует его важность.

Существует два независимых способа испытания на прочность. Это лабораторные испытания бетона на прочность перед отправкой готового материала на объект и проверка прочности конкретного застывшего материала непосредственно на строительной площадке. При этом для особо ответственных сооружений по результатам испытаний составляется протокол испытания бетона на прочность, в котором указываются полученные данные и дата испытания.

Рассмотрим оба способа подробнее. Порядок испытания бетона на прочность лабораторными способами регламентирован требованиями нормативного документа – действующий стандарт ГОСТ 10180-2012. Суть метода проста, и заключается в изготовлении кубических или цилиндрических образцов определенного размера.

Размеры кубиков для испытания бетона также определены требованиями указанного ГОСТ и составляют бетонные элементы с длиной ребра: 100, 150, 200, 250 и 300 миллиметров. Цилиндрические образцы для проверки на прочность могут иметь диаметр: 100, 150, 200, 250 и 300 миллиметров.

После заливки образцов и выдержки их в течение определенного времени, с помощью социального пресса осуществляется разрушение образца. При этом фиксируется математическая величина разрушающей силы, которая и характеризует прочность бетона на сжатие. Это очень точный, но не всегда приемлемый метод.

Строительство не может ждать пока образцы бетона схватятся и наберут марочную прочность. Поэтому строительные компании используют в своей практике эмпирические методы испытания бетона на прочность. Данные методы подразделяются на две основные группы: частично разрушающие бетон и неразрушающие бетон.

Технология частичного разрушения является самым достоверным методом и согласно требований нормативных документов обязательна при сдаче здания в эксплуатацию. Техническая суть технологии частичного разрушения заключается в клеевой фиксации специального стального диска на поверхности испытуемой конструкции.

Далее с помощью специального устройства диск отрывается вместе с куском бетона. Величина силы отрыва фиксируется специальным прибором – это и есть значение прочности данной бетонной конструкции.

Определение прочности без разрушения бетона

Среди неразрушающих методов определения значения прочности самым популярным считается ультразвуковое испытание бетона. Метод основан на изменении скорости прохождения ультразвуковых волн через толщу материала.

Современные приборы для ультразвукового исследования бетона, являются «показывающими», то есть при проведении испытания выдают на дисплей показатель прочности в требуемых единицах. Основной недостаток «ультразвуковой» технологии – существенная погрешность измерений.

- Испытание бетона на растяжение и изгиб. Технология проверка аналогична технологии испытания образцов бетона на прочность. Основное отличие проверка на растяжение и изгиб заключается в векторе приложения разрушающей нагрузки. При проверке на прочность образцы «давят» вертикальной нагрузкой, а при проверке на растяжение и изгиб разрушают горизонтальной и «консольной» силой.

- Испытание бетона на морозостойкость. Морозостойкость бетона измеряется в количестве циклов «замораживания-размораживания», которое способна выдержать конструкция до начала разрушения. Данная величина также относится к основным техническим характеристикам, от которой зависит долговечность сооружения. Технология испытания на морозостойкость предусматривает замораживание оттаивание контрольных образцов в лабораторных условиях, после чего проводится сравнительный анализ потери прочности и соответственное определение величины морозостойкости.

Заключение

Для частного строительства малоэтажных зданий и сооружений важно соблюдать гостовские пропорции компонентов бетона и цементно-песчаного раствора. А также приобретать цемент у заслуживающих доверия поставщиков.

Математические и практические расчеты прочности бетона показывают, что при малоэтажном строительстве бетонные конструкции имеют значительный запас прочности на сжатие, растяжение и морозостойкость.

cementim.ru

Испытание прочности бетона — новые методы! | теория, практика

Испытание прочности бетона на сжатие

Испытание дает представление обо всех характеристиках бетона. По этому единственному испытанию судят, правильно ли выполнено бетонирование или нет.

Магазин

Прочность бетона на сжатие для общего строительства варьируется от 15 МПа (1000 кг на квадратный дюйм) до 30 МПа 2000 кг на квадратный дюйм) и выше в коммерческих и промышленных структурах.

Прочность бетона на сжатие зависит от многих факторов, таких как водоцементное соотношение, прочность цемента, качество бетонного материала, контроль качества при производстве бетона и т. д.

Испытание на прочность на сжатие проводится либо на кубе, либо на цилиндре.

Различные стандартные коды рекомендуют бетонный цилиндр или бетонный куб в качестве стандартного образца для испытания.

Определение прочности на сжатие

Прочность на сжатие — это способность материала или конструкции выдерживать нагрузки на своей поверхности без каких-либо трещин или прогибов. Материал при сжатии имеет тенденцию уменьшать размер, а при растяжении размер удлиняется.

Формула прочности на сжатие

Формула прочности на сжатие для любого материала — это нагрузка, приложенная в точке разрушения к площади поперечного сечения поверхности, на которую была приложена нагрузка.

Прочность на сжатие = нагрузка / площадь поперечного сечения

Метод испытания бетона на прочность

Для испытания куба используются два типа образцов: кубики размером 15 см × 15 см × 15 см или 10 см × 10 см × 10 см в зависимости от размера заполнителя. Для большинства работ обычно используются кубические формы размером 15 см х 15 см х 15 см.

Этот бетон заливается в форму и закаляется должным образом, чтобы не было пустот. Через 24 часа эти формы удаляют и образцы для испытаний помещают в воду для отверждения. Верхняя поверхность этих образцов должна быть ровной и гладкой. Это делается путем нанесения цементного теста и равномерного распределения по всей площади образца.

Эти образцы испытываются на прессе для сжатия после 7 дней выдержки и отверждения или 28 дней отверждения. Нагрузку следует прикладывать постепенно со скоростью 140 кг / см2 в минуту, пока образцы не выйдут из строя. Нагрузка, полученная при разрушении, деленная на площадь образца, дает прочность бетона на сжатие.

Прочность на сжатие = нагрузка / площадь поперечного сечения

Процедура тестирования прочности бетонных кубов

Понадобится:

Машина для испытания на сжатие испытательный лабораторный пресс

Подготовка конкретного кубического образца

Пропорция и материал для изготовления этих образцов для испытаний взяты из того же бетона, который используется в строительстве объекта в полевых условиях.

Образчик для изготовления кубов бетона

Необходимо 6 образцов кубов 15 * 15 см

Смешивание бетона для испытания куба

Смешайте бетон вручную или в лабораторном смесителе

Ручное смешивание

- Смешайте цемент и мелкий заполнитель на водонепроницаемой неабсорбирующей платформе, пока смесь не будет тщательно смешана и не приобретет однородный цвет.

- Добавьте грубый заполнитель и смешайте с цементом и мелким заполнителем, пока грубый заполнитель не будет равномерно распределен по всей партии.

- Добавьте воду и перемешивайте, пока бетон не станет однородным и не приобретет желаемой консистенции.

Подготовка кубов для теста

- Почистить бугры и нанести масло

- Залить бетон в формы слоями толщиной около 5 см.

- Уплотните каждый слой, используя не менее 35 ударов на слой, используя трамбующий предмет

- Выровняйте верхнюю поверхность, выровняйте ее шпателем

Образцы для испытаний хранятся на влажном воздухе в течение 24 часов, и по истечении этого периода образцы помечаются, удаляются из форм и хранятся в чистой пресной воде до вынимания перед испытанием.

Меры предосторожности при испытание прочности бетона

Вода для отверждения должна проверяться каждые 7 дней, а температура воды должна быть 27 +/-2 по Цельсию.

Процедура для испытания бетонного куба

- Достаньте образец из воды по истечении указанного времени отверждения и сотрите излишки воды с поверхности.

- Очистите поверхность испытательной машины

- Поместите образец в машину таким образом, чтобы нагрузка была приложена к противоположным сторонам отлитого куба.

- Выравнивание по центру образец на опорной плите машины.

- Аккуратно поверните подвижную часть рукой, чтобы она касалась верхней поверхности образца.

- Применяйте нагрузку постепенно, без ударов и непрерывно, со скоростью 140 кг / см 2/ мин, пока образец не выйдет из строя

- Запишите максимальную нагрузку и отметьте любые необычные особенности при разрушении.

Замечания:

Минимум три образца должны быть проверены в каждом выбранном возрасте отвердевания.

Если прочность какого-либо образца изменяется более чем на 15 процентов от средней прочности, результаты такого исследования следует считать недействительными. Среднее из трех образцов дает прочность на раздавливание бетона. И показывает соответствие к требования по прочности бетона.

Как составляется отчеты о тестировании куба и испытание прочности бетона

- Опознавательный знак (производитель, серия, марка)

- Дата теста

- Возраст образца

- Условия отверждения, включая дату изготовления образца

- Внешний вид трещиноватых граней бетона и тип трещины, если они есть и необычные.

Результаты испытания бетонного куба

Средняя прочность бетона на сжатие = ………… .N / мм 2 (через 7 дней)

Средняя прочность бетона на сжатие = ………. Н / мм 2 (через 28 дней)

Прочность бетона на сжатие в разном возрасте, при испытание прочности бетона

Прочность бетона увеличивается с возрастом.

Таблица показывает прочность бетона в разных возрастах по сравнению с прочностью через 28 дней после заливки, — непроходимо для испытания прочности бетона.

Таблица показывает прочность бетона в разных возрастах по сравнению с прочностью через 28 дней после заливки, — непроходимо для испытания прочности бетона.

Возраст | Процент силы |

1 день | 16% |

3 дня | 40% |

7 дней | 65% |

14 дней | 90% |

28 дней | 99% |

Прочность бетона на сжатие при 7 и 28 днях

Сорт бетона | Минимальная прочность на сжатие Н / мм 2 через 7 дней | Указанная характеристика прочности на сжатие (Н / мм 2 ) на 28 сутки |

M150 | 10 | 15 |

M200 | 13,5 | 20 |

M250 | 17 | 25 |

M300 | 20 | 30 |

M350 | +23,5 | 35 |

M400 | 27 | 40 |

M450 | 30 | 45 |

Магазин

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

nova78.ru

разрушающие и неразрушающие методы проверки

Проверка качества применяемого материала производится в обязательном порядке при монтаже зданий и сооружений. Для подтверждения соответствия заявленных характеристик проектным нормам, проводят испытание бетона на прочность, сопротивление на изгиб и растяжение. Данная мера позволяет подрядчику отчитаться перед заказчиком о проведении работ в соответствии с проектом, а производителю — подтвердить качество выпускаемой продукции. Своевременно выполненные испытания позволят внести изменения в ход работ и избежать ошибок.

Испытания проводят в сертифицированных лабораториях на основании ГОСТ 22690-2015, для чего специалисты используют различные способы измерения и воздействия на отобранные образцы материала. В качестве них обычно используют бетонные кубики, которые испытывают на сжатие, но существуют и другие методики исследования.

В ходе проверки получают следующие результаты:

- Определяют соответствие качества материала проектным документам. Испытания проводят не менее трех раз за весь период строительства.

- При отклонении характеристик, производится замена конструкций из забракованного материала, что позволяет удержать общие показатели сооружения в рамках проекта.

- Предварительные испытания обязательны при производстве ремонтных работ в технических помещениях и подвалах.

- Испытания конструкций из железобетона позволяет принять решение о судьбе старых зданий и сооружений.

От чего зависит и на что влияет прочность бетона

Способность бетона сопротивляться внешнему воздействию за счет внутреннего напряжения зависит от состава раствора и марки цемента. При подтверждении прочности материала, соответствующего определенной марке, на образце не должны выявляться признаки разрушения в виде сколов, трещин, расслоения структуры.

Порой строители при выполнении работ стараются сэкономить на материалах, используя более дешевый бетон низких марок, но нарушение проектных значений может привести к серьезным последствиям, поэтому такое средство экономии неприемлемо.

Помимо соотношения наполнителя и цемента, на прочность состава влияют присадки и пластификаторы, используемые для придания изделию особых свойств (кислотоустойчивость, водонепроницаемость, скорость вставания, пластичность). Для получения конструкций, способных выдерживать высокие нагрузки, в обязательном порядке производится армирование элементов металлической проволокой различного сечения.

Кроме состава раствора, на прочность бетона влияют внешние условия, при которых осуществляется заливка. При качественном удалении пузырьков воздуха из бетонной массы путем уплотнения смеси, прочность изделий заметно повышается.

Также надо учитывать, что при использовании раствора при отрицательных температурах, следует принимать меры по подогреву материала путем установки электродов в заливку и подключению к ним электричества. В такой ситуации еще применяется укрытие основания опилками.

При работе с бетоном важно поддерживать необходимую влажность для недопущения растрескивания поверхности заливки при быстром испарении влаги, что также влияет на качество материала и его прочность. Чтобы избежать этого процесса, необходимо укрывать бетон пленкой или другими подручными средствами, а также периодически увлажнять поверхность.

В итоге можно утверждать, что прочность бетона зависит от множества факторов, а поэтому контроль качества особенно важен при установке несущих конструкций, так как даже если технологические процессы соблюдаются в полной мере, всегда могут найтись факторы, которые повлияют на бетон и станут причиной проблем в будущем.

Классификация методов испытаний

Для проверки бетона применяют несколько методов:

- Проверка образцов, отливаемых в лабораторных условиях. Данный метод предусматривает изготовление кубиков или цилиндров из испытуемой смеси с последующей проверкой прочности материала на прессе;

- Проверка образцов, выпиленных или вырубленных из уже готовой конструкции. Получают такие образцы с помощью бурения алмазными коронками. Далее полученные керны направляют в лабораторию для определения прочностных характеристик, как и в первом случае, с применением пресса. Данный метод связан с существенными затратами по получению образца и с угрозой ослабления целостности элемента, из которого был получен керн;

- Способ проверки бетона на прочность неразрушающим методом. В данном случае используются инструменты и приборы, с помощью которых можно изучать характеристики бетона без размещения образцов в специальных устройствах. Для данных исследований могут задействовать ультразвук, проверять качество основания с помощью ударно-импульсного метода испытания бетона и т.д.

Наиболее популярным методом, позволяющим получить самые точные показатели свойств бетона, является проверка образцов на сжатие под прессом.

Допустимые варианты контрольных проб.

Допустимые варианты контрольных проб.Этапы проведения испытаний

Проверка бетона производится путем исследования образцов на прочность неразрушающими и разрушающими методами.

Разрушающие методы

Данный способ подразумевает проведения испытаний с помощью пресса, когда на образец, полученный в ходе лабораторной отливки или выпиленный из основания уже готовой конструкции, оказывают постепенно возрастающее давление. Оказание воздействия продолжается до фиксации разрушения образца.

Данный метод является самым точным и обязательным при производстве работ по возведению ответственных сооружений.

Неразрушающие методы

Для получения результатов при использовании неразрушающих методов контроля, используют специальные приборы и устройства. Частичное разрушение производят с помощью фиксации на бетонной поверхности специального инструмента, который позволяет исследовать бетон на отрыв, фиксируя необходимое усилие.

Также изучается реакция материала на скалывание, когда прибор устанавливается на угол бетонного основания и под нагрузкой производится разрушение материала.

Отрыв со скалыванием.

Отрыв со скалыванием.При ударных нагрузках изучают поведение бетона при осуществлении удара специальным устройством и фиксируют реакцию на упругий отскок — замеряется значение отскока металлического шарика, выпущенного с определенным усилием.

При ультразвуковом контроле качества бетона, применяется специальное устройство, которое дает возможность фиксировать прохождение волн внутри конструкции. По реакции на отражение делают вывод о качестве материала.

Склерометр.

Склерометр.Как проверить прочность бетона самостоятельно? Получить полноценное исследование материала в домашних условиях невозможно. Контроль качества материала можно производить исключительно визуальными методами. Качественная смесь обычно имеет серый или серо-зеленый цвет, структура раствора должна быть однородной, с нормальной вязкостью.

Если материал имеет желтоватый оттенок, то это означает, что качество такого раствора невысокое и в его составе присутствуют примеси, снижающие прочностные характеристики. Хорошим признаком является обнаружение на поверхности раствора цементного молочка густой консистенции.

При ударных нагрузках (ударе молотком по набравшему полную прочность материалу), инструмент должен отскакивать от основания без существенных изменений на поверхности, оставляя почти невидимые вмятины.

Порядок проведения проверки на удобоукладываемость

Для определения этой характеристики, специалисты лаборатории применяют вискозиметр. Этот прибор позволяет измерить время в секундах, которое требуется для укладки материала.

Используя вискозиметр, начинают укладку, одновременно запуская отсчет времени. По окончании процесса фактическое время фиксируют. Качество бетона определяется временем, потраченным на укладку данным методом. Чем меньше времени проходит, тем выше качество материала.

Порядок проведения испытаний на растяжение

Для производства испытаний на растяжение потребуется приготовить образец вытянутой формы типа призмы. Этот образец помещают в специальный прибор в горизонтальном положении, далее на середину образца оказывается силовое воздействие с нарастанием нагрузки. Шаг оказываемого воздействия на образец – 0,5 МПа/с.

Фиксация результата происходит после разрушения структуры бетона в центральной части образца.

Порядок проведения испытаний на сжатие

Данный способ испытания позволяет определить марку материала. Для проведения испытания отливают кубики из бетона, применяемого в строительстве, или вырезают образцы из уже отлитого изделия. Размер кубиков для испытания бетона варьируется от 100 до 300 мм по грани. Помимо кубической формы, образцы можно изготавливать в виде цилиндров или призм.

При отливке образцов в лабораторных условиях, используют вибростол, чтобы смесь получила максимальную плотность. Испытания проводятся на 3, 7 и 28 сутки после приобретения образцом прочности. Основные испытания проводят на 28 день после полного набора прочности материала.

Образец помещают под пресс, который давит на кубик с мощностью в 140 кгс/м2 с шагом в 3,5 кгс/м2. Вектор силы строго перпендикулярен основанию образца. По показаниям определяется возможность сопротивления материала сжатию, и в протокол испытания записывается марка бетона.

Образец протокола испытаний.

Образец протокола испытаний.Марки прочности бетона и сфера их применения

Для определения характеристик бетона ему присваивают маркировку согласно ГОСТ: букву М и цифру, обозначающую сопротивление материала на сжатие. Чем выше значение, тем более прочным является изделие из данного материала — прочность зависит от количества цемента в составе смеси.

По прочностным характеристикам бетон делят на марки от М100 до М500 с шагом значения 50. Еще одна характеристика — класс бетона —, определяет способность материала работать в агрессивных средах.

Бетоны марки М100, М150, М200 и М250 относят к категории легких и ячеистых. Их используют для заливки конструкций, которые не несут значительной нагрузки. Применяют при устройстве бордюров, фундаментов для малых строений, пешеходных дорожек.

Бетон М300 и М350 можно использовать для отливки плит перекрытия, устройства фундамента в многоэтажном строительстве, отливке монолитных стен.

Самые прочные бетоны марок, М400, М450 и М500, находят применение в производстве железобетонных конструкций, работающих в сложных условиях с повышенной нагрузкой (например, для возведения гидротехнических сооружений).

domzastroika.ru

| На главную | База 1 | База 2 | База 3 |

| Поиск по реквизитамПоиск по номеру документаПоиск по названию документаПоиск по тексту документа |

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭПУГПУЭПЦСНПЭУРР ГазпромР НОПРИЗР НОСТРОЙР НОСТРОЙ/НОПР РСКР СМНР-НП СРО ССКРазъяснениеРаспоряжениеРАФРБРГРДРД БГЕИРД БТРД ГМРД НИИКраностроенияРД РОСЭКРД РСКРД РТМРД СМАРД СМНРД ЭОРД-АПКРДИРДМРДМУРДПРДСРДТПРегламентРекомендацииРекомендацияРешениеРешение коллегииРКРМРМГРМДРМКРНДРНиПРПРРТОП ТЭРС ГАРСНРСТ РСФСРРСТ РСФСР ЭД1РТРТМРТПРУРуководствоРУЭСТОП ГАРЭГА РФРЭСНрСАСанитарные нормыСанитарные правилаСанПиНСборникСборник НТД к СНиПСборники ПВРСборники РСН МОСборники РСН ПНРСборники РСН ССРСборники ценСБЦПСДАСДАЭСДОССерияСЗКСНСН-РФСНиПСНиРСНККСНОРСНПСОСоглашениеСПСП АССП АЭССправочникСправочное пособие к ВСНСправочное пособие к СНиПСправочное пособие к СПСправочное пособие к ТЕРСправочное пособие к ТЕРрСРПССНССЦСТ ССФЖТСТ СЭВСТ ЦКБАСТ-НП СРОСТАСТКСТМСТНСТН ЦЭСТОСТО 030 НОСТРОЙСТО АСЧМСТО БДПСТО ВНИИСТСТО ГазпромСТО Газпром РДСТО ГГИСТО ГУ ГГИСТО ДД ХМАОСТО ДОКТОР БЕТОНСТО МАДИСТО МВИСТО МИСТО НААГСТО НАКССТО НКССТО НОПСТО НОСТРОЙСТО НОСТРОЙ/НОПСТО РЖДСТО РосГеоСТО РОСТЕХЭКСПЕРТИЗАСТО САСТО СМКСТО ФЦССТО ЦКТИСТО-ГК «Трансстрой»СТО-НСОПБСТПСТП ВНИИГСТП НИИЭССтП РМПСУПСССУРСУСНСЦНПРТВТЕТелеграммаТелетайпограммаТематическая подборкаТЕРТЕР Алтайский крайТЕР Белгородская областьТЕР Калининградской областиТЕР Карачаево-Черкесская РеспубликаТЕР Краснодарского краяТЕР Мурманская областьТЕР Новосибирской областиТЕР Орловской областиТЕР Республика ДагестанТЕР Республика КарелияТЕР Ростовской областиТЕР Самарской областиТЕР Смоленской обл.ТЕР Ямало-Ненецкий автономный округТЕР Ярославской областиТЕРмТЕРм Алтайский крайТЕРм Белгородская областьТЕРм Воронежской областиТЕРм Калининградской областиТЕРм Карачаево-Черкесская РеспубликаТЕРм Мурманская областьТЕРм Республика ДагестанТЕРм Республика КарелияТЕРм Ямало-Ненецкий автономный округТЕРмрТЕРмр Алтайский крайТЕРмр Белгородская областьТЕРмр Карачаево-Черкесская РеспубликаТЕРмр Краснодарского краяТЕРмр Республика ДагестанТЕРмр Республика КарелияТЕРмр Ямало-Ненецкий автономный округТЕРпТЕРп Алтайский крайТЕРп Белгородская областьТЕРп Калининградской областиТЕРп Карачаево-Черкесская РеспубликаТЕРп Краснодарского краяТЕРп Республика КарелияТЕРп Ямало-Ненецкий автономный округТЕРп Ярославской областиТЕРрТЕРр Алтайский крайТЕРр Белгородская областьТЕРр Калининградской областиТЕРр Карачаево-Черкесская РеспубликаТЕРр Краснодарского краяТЕРр Новосибирской областиТЕРр Омской областиТЕРр Орловской областиТЕРр Республика ДагестанТЕРр Республика КарелияТЕРр Ростовской областиТЕРр Рязанской областиТЕРр Самарской областиТЕРр Смоленской областиТЕРр Удмуртской РеспубликиТЕРр Ульяновской областиТЕРр Ямало-Ненецкий автономный округТЕРррТЕРрр Ямало-Ненецкий автономный округТЕРс Ямало-Ненецкий автономный округТЕРтр Ямало-Ненецкий автономный округТехнический каталогТехнический регламентТехнический регламент Таможенного союзаТехнический циркулярТехнологическая инструкцияТехнологическая картаТехнологические картыТехнологический регламентТИТИ РТИ РОТиповая инструкцияТиповая технологическая инструкцияТиповое положениеТиповой проектТиповые конструкцииТиповые материалы для проектированияТиповые проектные решенияТКТКБЯТМД Санкт-ПетербургТНПБТОИТОИ-РДТПТПРТРТР АВОКТР ЕАЭСТР ТСТРДТСНТСН МУТСН ПМСТСН РКТСН ЭКТСН ЭОТСНэ и ТЕРэТССЦТССЦ Алтайский крайТССЦ Белгородская областьТССЦ Воронежской областиТССЦ Карачаево-Черкесская РеспубликаТССЦ Ямало-Ненецкий автономный округТССЦпгТССЦпг Белгородская областьТСЦТСЦ Белгородская областьТСЦ Краснодарского краяТСЦ Орловской областиТСЦ Республика ДагестанТСЦ Республика КарелияТСЦ Ростовской областиТСЦ Ульяновской областиТСЦмТСЦО Ямало-Ненецкий автономный округТСЦп Калининградской областиТСЦПГ Ямало-Ненецкий автономный округТСЦэ Калининградской областиТСЭМТСЭМ Алтайский крайТСЭМ Белгородская областьТСЭМ Карачаево-Черкесская РеспубликаТСЭМ Ямало-Ненецкий автономный округТТТТКТТПТУТУ-газТУКТЭСНиЕР Воронежской областиТЭСНиЕРм Воронежской областиТЭСНиЕРрТЭСНиТЕРэУУ-СТУказУказаниеУказанияУКНУНУОУРврУРкрУРррУРСНУСНУТП БГЕИФАПФедеральный законФедеральный стандарт оценкиФЕРФЕРмФЕРмрФЕРпФЕРрФормаФорма ИГАСНФРФСНФССЦФССЦпгФСЭМФТС ЖТЦВЦенникЦИРВЦиркулярЦПИШифрЭксплуатационный циркулярЭРД |

| Показать все найденныеПоказать действующиеПоказать частично действующиеПоказать не действующиеПоказать проектыПоказать документы с неизвестным статусом |

| Упорядочить по номеру документаУпорядочить по дате введения |

files.stroyinf.ru

Прочность бетона

Здравствуйте, уважаемый читатель блога прораба, в данной статье «Прочность бетона» поговорим о требованиях на строительной площадке к испытаниям бетона на прочность, выясним, следует ли проводить испытания через 7 суток. Я работал в разных строительных фирмах и в основном возили бетонные кубики в лабораторию через 28 суток, после приемки бетонной смеси на объекте.

Недавно устроился на новую работу инженером ПТО, на сегодняшний день производим работы по устройству фундаментов под металлические опоры для трубопровода. Для оформления строительной документации приходиться вникать во все эти тонкости.

Недавно устроился на новую работу инженером ПТО, на сегодняшний день производим работы по устройству фундаментов под металлические опоры для трубопровода. Для оформления строительной документации приходиться вникать во все эти тонкости.Сначала я пошел простым путем спросил у технадзора заказчика, надо ли испытывать бетон на прочность через 7 суток и прикладывать его к актам. Он привел пример строительной фирмы, которая у них на заводе работала и они испытывали бетон через 7 и 28 суток, согласно какому то госту. В данной статье мы рассмотрим все госты, связанные с испытанием бетона и попробуем найти, где говориться про 7 суток.

Теоретически бетон набирает проектную прочность через 7 суток 70%, а через 28 суток 100%. Эти данные взяты из различных рекомендации по уходу за бетоном при условии, что он находиться в нормальных условиях (20+/-20С и влажность 95%). В реальности, бетон редко набирает заданную прочность, по ряду причин из-за погодных условия или неправильном уходе за уложенным бетоном.

Думаю ни для кого не секрет, что прочность бетона для железобетонных конструкций в зданиях рассчитывают проектировщики. Из данных проекта, заказывают бетон (для заливки его в фундаменты, стены, колоны, плиты перекрытия и т.д.) у завода определенной марки, с заданной морозостойкостью, водонепроницаемостью, подвижностью и т.д.

На строительной площадке прорабу или ответственному лицу завод должен передать паспорт качества бетонной смеси, в котором указывается марка бетона, подвижность, добавки и объем. Обычно с каждым миксером передают документ на бетонную смесь, эти данные вносят в журнал бетонных работ.

Но как узнать, что бетонный завод привез на строительную площадку именно ту смесь, которую мы заказывали? Для этого и проводятся испытания бетона, после расчетного времени набора прочности, обычно это 28 суток. В первую очередь эти испытания нужны строителям, если прочность не будет соответствовать заказанному бетону, то расходы по демонтажу можно будет предъявить бетонному заводу.

Бетон испытывается несколькими методами согласно ГОСТ Р 53231-2008 «БЕТОНЫ. Правила контроля и оценки прочности»:

3.14 разрушающие методы определения прочности бетона: Определение прочности бетона по контрольным образцам, изготовленным из бетонной смеси по ГОСТ 10180 или отобранным из конструкций по ГОСТ 28570.

3.15 прямые неразрушающие методы определения прочности бетона, не требующие обязательной градуировки: Определение прочности бетона по «отрыву со скалыванием» и «скалыванию ребра» по ГОСТ 22690.

3.16 косвенные неразрушающие методы определения прочности бетона: Методы определения прочности бетона по предварительно установленным градуировочным зависимостям между прочностью бетона, определенной одним из разрушающих или прямых неразрушающих методов, и косвенными характеристиками прочности, определяемыми по ГОСТ 22690 и ГОСТ 17624.

В данной статье будем разбираться с разрушающим методом, с помощью контрольных образцов, изготовлением бетонных кубиков. Сейчас зима и неразрушающий метод не получиться применить согласно ГОСТ 22690-88 «БЕТОНЫ. Определение прочности механическими методами неразрушающего контроля»:

1.3. Механические методы неразрушающего контроля применяют для определения прочности бетона всех видов нормируемой прочности, контролируемых по ГОСТ 18105-86, а также для определения прочности бетона при обследовании и отбраковки конструкций.

Метод испытания следует выбирать с учетом предельных значений прочности, рекомендуемых руководствами к конкретным приборам неразрушающего контроля, в соответствии с требованиями разд. 3 настоящего стандарта.

(Измененная редакция, Поправка 2009)

1.4. Испытания проводят при положительной температуре бетона. Допускается при обследовании конструкций определять прочность при отрицательной температуре, но не ниже минус 10 °C при условии, что к моменту замораживания конструкция находилась не менее одной недели при положительной температуре и относительной влажности воздуха не более 75%.

Интересно, сколько времени на вашей стройке зимой обогревают уложенный бетон? Сутки, двое, трое или неделю. Работая в разных строительных организациях, везде мы грели бетон, в основном, не больше двух суток. Так что согласно ГОСТ 22690-88 неразрушающим методом испытывать бетон на прочность зимой нельзя.

В лаборатории испытывают бетон на прочность, давя в прессе бетонные кубики размерами 10 на 10 см. Для изготовления бетонных кубиков на стройке используют специальные металлические формы.

У меня было такое, что на строительной площадке не было железной формы и мы делали ее из опалубочной фанеры. Минус такой самопальной формы, получаются не идеально ровные кубики и лаборатория их не принимала.

Если вы будете использовать для формы обычную фанеру, то необходимо внутри положить полиэтиленовую пленку, чтоб бетон не соприкасался с фанерой и не терял влажность. Перед укладкой бетонной смеси в железную форму необходимо смазать внутри нее машинным маслом, чтоб кубики потом можно было легко вытащить из формы и она оставалась чистой.

Если вы будете использовать для формы обычную фанеру, то необходимо внутри положить полиэтиленовую пленку, чтоб бетон не соприкасался с фанерой и не терял влажность. Перед укладкой бетонной смеси в железную форму необходимо смазать внутри нее машинным маслом, чтоб кубики потом можно было легко вытащить из формы и она оставалась чистой.

Как брать образцы бетона для лаборатории можно узнать из ГОСТа 10181-2000 «СМЕСИ БЕТОННЫЕ. Методы испытаний».

3 Правила отбора проб и проведения испытаний

3.1 Пробы бетонной смеси для испытания при производственном контроле следует отбирать:

— при производстве сборных и монолитных изделий и конструкций — на месте укладки бетонной смеси;

— при отпуске товарной бетонной смеси — на месте ее приготовления при погрузке в транспортную емкость.

3.2 Пробу бетонной смеси для испытаний отбирают непосредственно перед началом бетонирования из средней части замеса или порции смеси. При непрерывной подаче бетонной смеси (ленточными транспортерами, бетононасосами) пробы отбирают в три приема в случайные моменты времени в течение не более 10 мин.

3.3 Объём отобранной пробы должен обеспечивать не менее двух определений всех контролируемых показателей качества бетонной смеси.

3.4 Отобранная проба перед проведением испытаний должна быть дополнительно перемешена.

Бетонные смеси, содержащие воздухововлекающие, газообразующие и пенообразующие добавки, а также предварительно разогретые смеси, перед испытанием не перемешивают.

3.5 Испытание бетонной смеси и изготовление контрольных образцов бетона должно быть начато не позднее чем через 10 мин после отбора пробы.

3.6 Температура бетонной смеси от момента отбора пробы до момента окончания испытания не должна изменяться более чем на 5 °С.

3.7 Условия хранения пробы бетонной смеси после ее отбора до момента испытания должны исключить потерю влаги или увлажнение.

3.8 Поверку средств измерений и аттестацию испытательного оборудования следует осуществлять в соответствии с ГОСТ 8.001, ГОСТ 8.326, ГОСТ 8.383.

3.9 Результаты определения показателей качества бетонной смеси должны быть занесены в журнал, в котором указывают:

— наименование организации — изготовителя смеси;

— наименование бетонной смеси по ГОСТ 7473;

— наименование определяемого показателя качества;

— дату и время испытания;

— место отбора пробы;

— температуру бетонной смеси;

— результаты частных определений отдельных показателей качества бетонной смеси и среднеарифметические результаты по каждому показателю.

Если неправильно забить кубики и использовать самодельную форму, то скорее всего ваши образцы лаборатория на примет к испытаниям. Пример плохого бетонного кубика, который был сделан в самодельной форме из фанеры и не проштыкован (не провибрирован) смотрите на картинке.

Как правильно делать бетонные кубики я еще рассказал в статье «Вибрирование бетона».

С образцами бетона для лаборатории разобрались, но вопрос остается открытым, следует ли испытывать бетон на прочность через 7 суток, может ответ найдем в СНиП 3.03.01-87 «НЕСУЩИЕ И ОГРАЖДАЮЩИЕ КОНСТРУКЦИИ», но кроме этой записи больше ничего не написано:

ИСПЫТАНИЕ БЕТОНА ПРИ ПРИЕМКЕ КОНСТРУКЦИЙ

2.18. Прочность, морозостойкость, плотность, водонепроницаемость, деформативность, а также другие показатели, установленные проектом, следует определять согласно требованиям действующих государственных стандартов.

В каких ГОСТах искать ответы не понятно, продолжаем искать дальше. Читаем СП 52-101-2003 п. 5.1.4 «БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ КОНСТРУКЦИИ БЕЗ ПРЕДВАРИТЕЛЬНОГО НАПРЯЖЕНИЯ АРМАТУРЫ»:

5.1.4 Возраст бетона, отвечающий его классу по прочности на сжатие и осевое растяжение (проектный возраст), назначают при проектировании исходя из возможных реальных сроков загружения конструкций проектными нагрузками. При отсутствии этих данных класс бетона устанавливают в возрасте 28 сут.

Получается, что если в проекте не указано про то, что прочность бетона через 7 суток должна быть равна какому то значению, то и везти бетонные кубики в лабораторию на испытание прочности не следует и на желание технадзора можно ответить отказом.

Как мы сдавали кубики в лабораторию на испытания прочности бетона.

Да в первую очередь испытание бетона на прочность необходимы строителям, а не заказчику, чтоб в случае чего не остаться крайними. В реальности происходит все наоборот, на первом месте стоят сроки, заказчик торопит подрядчика и об исполнительной документации вспоминают, когда отработали 1-2 месяца.

И тогда строители вспоминают, что во время заливки не делали бетонные кубики и вообще металлические формы отсутствуют на строительной площадке. Я не редко бывал в такой ситуации, часто просто терялись бетонные кубики.

В таких случаях мы просто брали и изготавливали необходимое количество кубиков с бетонного миксера, который приходил на площадку и не важно, что бетон нам надо испытывать месячной давности. Главное ведь подписать акты выполненных работ, чтоб получить деньги.

Если контроль на стройке строгий и нет бетонных кубиков, то вызывают лабораторию на площадку и испытывают бетон не разрушаемым методом или вырезают из бетонной конструкции, с помощью алмазного бурения керны и везут их на испытания.

Буду рад вашим дополнениям в комментариях по теме испытания бетона на прочность.

С уважением Олег Клышко

Cтатьи похожей тематики:

Ваша благодарность за мою статью это клик по любой кнопке ниже. Спасибо!

klyshko.ru

Как проводится испытание бетона на прочность

Прочность бетона — критически важный для строительства показатель, от которого зависит возможность успешной сдачи и последующей эксплуатации объекта. Производство бетона oна современных РБУ осуществляется под управлением автоматики, но это не избавляет от необходимости проверять его на соответствие основным критериям качества.

Смысл и регламент испытания бетона по ГОСТ

Процесс испытаний и проверки бетона на качество регламентирован ГОСТ 7473-2010. Для получения точного результат следует соблюдать установленный регламент по нескольким показателям:

- количество проб и серий при отборе образцов;

- правильность хранения образцов;

- порядок изготовления и размер образцов для испытаний;

- порядок и фиксация процесса и результата испытаний образцов с последующей оценкой возможности применения бетона.

Существующие правила, регламенты и стандарты разработаны на основании многолетнего опыта и исследований зависимости прочности строения от качества бетонного раствора.

Отбор проб бетона. Требования к образцам

Процесс испытаний начинается с отбора пробы, который выполняется лаборантом, мастером или бригадиром соответствующего участка. Количество проб зависит от объема запланированной укладки бетонного раствора, пробы разделяются на серии по три образца, которые должны быть взяты с минимальным разрывом по времени в каждой серии. Расчет количества серий на заданный объем:

- массивные сооружения — одна серия проб на 100 м.куб уложенного раствора;

- массивные фундаменты для установки оборудования — одна серия на 50 м.куб уложенного раствора, по серии на каждый отдельный фундамент;

- каркасные сооружения — одна серия на 20 м.куб раствора;

- 2-3 серии на заданный объем в случаях, если объект вводится в эксплуатацию до истечения 28 дней после укладки раствора.

Прочность бетона на сжатие проверяется по образцам кубической формы. При изготовлении образцов и их последующем хранении обязательны к соблюдению требования ГОСТ 10180. Доставка бетона миксером с бетононасосом не изменяет порядка испытаний, как и укладка раствора с применением присадок в зимнее время.

Как отбирают пробы бетона

Перед отбором проб следует подготовить формы — убедиться в том, что на их внутренней поверхности не осталось слоев строго раствора, обработать их маслами для предотвращения схватывания. Готовые пробы не должны деформироваться при заполнении и хранении в формах, размеры ребер не должны иметь отклонения по длине более 1%. Готовые формы проверяются на целостность, чтобы раствор не изменил своих свойств из-за потери жидкости.

Время отбора проб ограничено — не более, чем через 20 минут после отбора, образец должен быть сформирован в таре и уплотнен. При необходимости раствор укладывается в два одинаковых слоя с одновременным штыкованием до дна формовочной емкости. Смеси с высокой подвижностью заливают в формы только в один слой. Каждый слой бетонной смеси должен быть проштыкован до дна емкости с соблюдением нормы — 10 проходов стержня на 100 кв. см поверхности раствора в форме. Возникающие при этом избыток раствора удаляется, поверхность разглаживается.

Особенности подготовки проб для пластичного раствора

Если к испытаниям готовится пластичный или высокоподвижный раствор, для укладки которого применялись вибрационные методы, то заполнение формы необходимо произвести с вибрационным воздействием. Для этого применяются стандартные виброплощадки. Время воздействия вибрации определяется прекращением усадки раствора в форме. Период усадки замеряется секундомером. Признаком прекращения усадки считается выделение на поверхности образца раствора цемента и выравнивание горизонтальной поверхности. Отдельные технологические тонкости процесса зависят от жесткости смеси.

Испытания на сжатие. Установление истинной марки бетона

Непосредственные испытания отобранных проб проводятся с использованием пресса — каждый образец подвергается проверке на сжатие с расчетами зависимости деформации от силы сжатия. Испытания должны проводиться таким образом, чтобы полученный результат указывал на возможность дальнейшего использования конструкции с эксплуатационными нагрузками.

Для соблюдения условий проверки действия с образцами регламентируются.

- Уплотненные образы помещаются на хранение при температуре от 10 до 20 С с покрытием увлажненной тканью.

- По истечении суток пробы извлекаются из форм и помещаются в специальную камеру, где происходит процесс твердения раствора при температуре 20 С с допустимым отклонением не более 2 С и влажности 95 %. Камера должна быть оборудована стеллажами для хранения образцов без форм с возможностью свободного обдува их воздухом.

- Точность результатов испытания образцов бетона, который подвергается тепловой обработке, достигается за счет аналогичной обработки проб.

- Перед испытаниями на сжатие образцы осматривают, удаляют с них наплывы, каверны заполняют цементным тестом плотной консистенции. На прессе образцы подвергают постепенно нарастающему давлению.

Для определения марки бетона, которая отражает предел его прочности на сжатие применяется образец кубической формы с длиной ребра 150 мм, если же длина ребра отличается, то при расчетах применяется коэффициент от 0,85 до 1,1 в зависимости от соотношения размеров.

Результаты испытаний.

Результат измерений оказывает влияние на возможность эксплуатации конструкции с заданной проектной нагрузкой — при выявлении низкой прочности разрабатываются и реализуются меры по укреплению конструкции. Бетон в этом случае обрабатывается паром, поливается водой до получения необходимых показателей прочности на сжатие.

Цена бетона марки М300 отражает его прочностные характеристики и назначается поставщиком только после проведения собственных испытаний. Строительная организация проводит собственные испытания, так как в процессе перевозки раствор может частично изменить свойства. Для точного определения пригодности бетонного раствора его испытывают на растяжение, деформации, морозостойкость и водонепроницаемость.

erkon-beton.ru