конструкция, размеры, технологические нюансы, преимущества, рекомендации специалистов

Что представляет собой опалубочная конструкция, знают практически все собственники загородных домов, садоводы и опытные дачники. Эти люди, так или иначе, имели дело с ней – устанавливали самостоятельно или видели со стороны, как соседи выполняют подобный тяжелейший труд.

Обычно монтаж самой опалубки необходим для создания основательного фундамента для дома или менее крупных строений, например, гаража, беседки и т. п. Хотя, встречаются совсем небольшие конструкции, нуждающиеся в предварительном обустройстве опалубки – платформы, ступени или дорожки.

Задача самостоятельного выполнения опалубочного ограждения весьма несложная – надёжно ограничить и удержать бетонный раствор специально созданными заградительными элементами до полноценного схватывания цементно-песчано-гравийной смеси.

Посмотрите видео об опалубке для монолитного строительства

com/embed/EfK59KKVHBY» frameborder=»0″ allowfullscreen=»allowfullscreen»/>Промышленная опалубка для качественного монолитного строительства

В принципе, устройство промышленного варианта опалубки ничем существенным не отличается от самостоятельно сделанных конструкций. Единственное различие – в профессиональном строительстве применяются особые конструктивные элементы и надёжные стяжки и упоры. При любительском обустройстве, для сравнения, используют куски фанеры, различные доски, ОСП или ДСП, колышки, столбики и т. п.

Из обзорного сравнения вариантов опалубки вполне понятно, что профессиональная конструкция является более надёжной для выполнения монолитного строительства, а потому, она в основном предназначена для постройки больших зданий и комплексов. С её помощью возводят крупные торговые, офисные, промышленные многоэтажные комплексы, чуть реже – жилые здания. Такой вариант опалубки должен конструктивно обеспечивать множество проектных решений и гарантированно выполнять свыше 100 циклов эксплуатации.

Конструкция профессиональной монолитной опалубки

Учитывая значительность проектов и большие объёмы строительства, комплектация промышленной опалубки соответственно состоит из внушительного набора необходимых элементов:

— щиты – важнейшие детали в опалубочной конструкции. Они обладают строго определёнными размерами и созданы из особых материалов;

— специальные крепёжные детали, надёжно фиксирующие при монтаже опалубки щиты;

— стяжки – соединяют противоположные щиты друг с другом;

— внешние держатели для создания устойчивых упоров;

— штатный (классический) крепёж и иные нужные комплектующие.

Можно понять, что изначально конструкция очень сложная, поэтому все работы с ней могут проводить исключительно рабочие специалисты.

Важно! Так как опалубка для строительства монолитных сооружений относится к классу съёмных конструкций, она используется многократно. При неоднократном использовании необходимо уметь грамотно производить монтаж и правильно выполнять её демонтирование после достаточного застывания бетонной массы!

Размеры опалубки и материалы для монолитных конструкций

Разработано специалистами несколько вариантов щитов, отличающихся друг от друга. Но единственное требование к ним – способность обеспечить качественную долговечность и предельную надёжность создаваемых конструктивных элементов. Это обуславливает ряд характеристик, которые должен иметь материал, используемый для обустройства монолитной опалубочной конструкции перекрытий и стен. Таким образом, опалубка должна:

Но единственное требование к ним – способность обеспечить качественную долговечность и предельную надёжность создаваемых конструктивных элементов. Это обуславливает ряд характеристик, которые должен иметь материал, используемый для обустройства монолитной опалубочной конструкции перекрытий и стен. Таким образом, опалубка должна:

— эффективно препятствовать линейным изгибам и деформациям;

— длительно выдерживать повышенные нагрузочные воздействия;

— обладать малым удельным весом: «Лёгкую по весу деталь конструктора быстрее и проще можно установить и, если необходимо, демонтировать»;

— иметь наиболее низкую влагостойкость. Такое необычное свойство достигается путём пропитки многослойных щитов специальным составом (к примеру, меламиновая смола).

Совет! Особо тщательно следует покрывать меламиновой смолой внутренние щитовые поверхности!Основными материалами для обустройства опалубки для создания монолитного типа стен или колонн являются:

— стальные листы;

— клееная фанера;

— пластик;

— алюминий.

Клееная фанера являет собой наиболее удобный в работе и недорогой материал. К примеру, панели «WOODFORM» практически в 7,50 раз легче аналогов из стали и в 2,50 раза ниже их по стоимости. Такое преимущество имеет место несмотря на изготовление панелей в виде плотно спрессованной, надёжно проклеенной плиты из трёх слоёв пихты, ели и сосны. Стоит отметить, что прочностные свойства опалубки из такого материала достаточно приемлемы и высоки при соответствующих показателях толщины. Например, при толщине в 27,0 мм прочность на изгибе будет 35,0 при модуле упругости 10000 МПа.

Большинство изготовителей опалубочных элементов стараются предоставить максимально широкий размерный ряд соответствующих изделий, чтобы предоставить возможность более удобного монтажа опалубочных конструкций для любого монолитного строительства. Довольно часто, такие идеи получаются очень удачными, как считают многие строители и проектировщики.Ярким примером хорошего формата щитов является продукция компании «WOODFORM», предназначенная для обустройства стеновой опалубки:

— стандартная комплектация – 1000,0–3000,0 на 500,0 мм;

— в укрупнённой линейке по длине размеры соответственно составляют 4000,0 и 6000,0 мм при последовательности показателей ширины от 500,0 до 2000,0 мм с обязательной кратностью 500,0. В целом получается двадцать типоразмеров.

В целом получается двадцать типоразмеров.

Такая же ситуация обстоит в подгруппе «колонны». В общем, есть из чего выбрать.

Преимущества монолитной опалубки

Когда выделяют какие-либо предпочтения, обычно подразумевают сравнение с аналогами. В рассматриваемом случае вполне возможно сравнивать параметры и свойства монолитных, кирпичных или панельных построек. Финансовую часть мы не будем рассматривать, а остановимся на технико-эксплуатационных факторах, обуславливающих достоинства монолитов:

— эксплуатационный срок. Специалисты, анализируя сооружение, возведённое с применением опалубки для монолита, оценивают структурную стабильность до 210 лет. Этот факт непросто оспорить, однако, если рассмотреть степень коррозии металлических сварных соединений в панельных домах и арматуры в бетонном монолите, то последний вариант выигрывает без сомнений;

— условия для выполнения строительства. Большие площадки для размещения стройматериалов не нужны. Строительной техники минимальное количество, а участок застройки спокойно вписывается в черту города;— время строительства. В сравнении с панельной технологией – абсолютное равенство, а с кирпичной методикой – двукратное преимущество;

В сравнении с панельной технологией – абсолютное равенство, а с кирпичной методикой – двукратное преимущество;

— максимальная нагрузка. В монолитных зданиях, при точном соблюдении соответствующих правил и норм, перекрытия могут свободно выдерживать нагрузочное воздействие до 610 кг/кв. м. Это выше в 3,5 раза, чем у конструкций панельного типа.

Заключение

Опалубочная конструкция для возведения монолитных сооружений подходит как профессионалам, так и «любителям», столкнувшихся с ведением монолитного строительства. Интуитивно понятная технология, монтаж конструкции и её демонтаж даже при общем ознакомлением с соответствующей тематикой будет оптимально удобным и максимально простым.

Поделиться:Как рассчитать количество материалов для опалубки: принципы расчета и советы

При заливке фундамента, перекрытий, стен понадобится опалубка: она обеспечит заданные размеры и форму бетонной конструкции. Количество материалов для опалубки следует рассчитать заранее, чтобы не останавливать фундаментные работы в случае их нехватки.

Ниже рассмотрим, как рассчитать количество материалов для мелкощитовой опалубки на двух примерах: для фундамента и перекрытия.

Количество материалов на опалубку фундамента

Что понадобится:

- доски, которые будут держать бетонную массу, то есть станут основой опалубки;

- подпорки для внутренней и наружной стенки, обеспечивающие устойчивость конструкции.

Как посчитать:

- Измерить периметр фундамента и умножить полученную цифру на два, так как доски нужно будет устанавливать с обеих сторон.

- Определить высоту фундамента. Добавить к значению припуски 20-30 см, которые нужны, чтобы бетонная масса не выходила за пределы опалубки, а также для более удобного удаления досок после застывания фундамента.

- Узнать необходимую толщину досок. Обычно используют доски 25-40 мм, в зависимости от расстояния между креплениями и высоты опалубки.

- Перевести все значения в одну единицу измерения – метры и перемножить между собой.

- одсчитать нужное количество опор с учетом того, что на фундамент 50 мм шаг между опорами должен быть 50-60 см, на 30 мм – 80-90 см.

Сколько выходит:

- Для фундамента периметром 50 м и высотой 30 см понадобится 0,9 м3 досок и 123 подпорки. Лучше брать с запасом – 1 м3 древесины и 130 опор.

Количество материалов на опалубку перекрытия

Что понадобится:

Как посчитать:

- Рассчитать количество фанеры, перемножив площадь перекрытия на запланированную толщину плиты. Умножить на коэффициент х1,1, чтобы учесть потери на раскрой листов.

- Определить количество балок из расчета, что на 1 м2 перекрытия нужно 3,5 м пм балки.

- Посчитать количество опор, которые нужно устанавливать по 1 шт на 1 м2 перекрытия. Определить количество треног и унивилок, которых нужно столько же, сколько опор.

Сколько выходит:

- Для 10 м2 перекрытия толщиной 250 мм понадобится 0,2 м3 фанеры, 35 пм балки, по 10 опор, унивилоки треног.

- Рассчитывать опалубку и количество материалов для нее самостоятельно целесообразно для небольших объектов, например, оснований под беседки, фундаментов и цокольных этажей дачных домиков. В остальных случаях расчет лучше доверить профессионалам, которые разработают ППР с точными размерами щитов, способами их крепления и подсчитанным количеством материалов.

толщина, какую доску лучше использовать, какие нужны.

Существуют несъёмные опалубки, которые наряду с основным материалом являются частью конструкции. Но в малоэтажном строительстве чаще применяют одноразовые конструкции, собираемые из древесного пиломатериала. Рассмотрим, какую доску использовать для опалубки фундамента лучше, и как правильно произвести сборку такой конструкции.

Опалубкой в строительстве называют вспомогательную коробчатую конструкцию, состоящую из формообразующих щитов, поддерживающих элементов и крепежа. С её помощью бетонному монолиту придаётся требуемая форма, фиксируется пространственное положение. Кроме стабильности геометрических размеров, качество опалубки влияет и на качество поверхности монолита, поэтому доска на опалубку фундамента должна выбираться тщательно.

С её помощью бетонному монолиту придаётся требуемая форма, фиксируется пространственное положение. Кроме стабильности геометрических размеров, качество опалубки влияет и на качество поверхности монолита, поэтому доска на опалубку фундамента должна выбираться тщательно.

С помощью опалубки на готовой плите формируются монолитные цокольные стенки

Когда строительством фундамента занимается подрядная организация, её рабочие обычно пользуются многоразовой разборной (инвентарной) опалубкой. Это не значит, что у заказчика появляется шанс сэкономить, так как за аренду опалубки, а так же её сборку и демонтаж, в смету фундамента включается соответствующий пункт.

- Частные бригады и застройщики, производящие работы самостоятельно, собирают опалубку из обрезного пиломатериала. Толщина доски для опалубки фундамента должна быть такой, чтобы исключить чрезмерное прогибание под тяжестью бетона. Варьируется она в диапазоне 25-50 мм, конкретный размер зависит от габаритов заливаемой конструкции.

- Незащищённые доски, использованные для устройства опалубки – материал расходный. Использовать их вторично для этой же цели невозможно, так как дерево напитывается цементным молоком и нередко коробится. Сорта древесины для этой цели выбираются самые недорогие: из хвойных – сосна, ель и пихта; из лиственных – осина, липа или ольха.

Виталий Кудряшов

строитель, начинающий автор

Если конструкция массивная, ей требуется обеспечить большую жёсткость и гладкость поверхности, для формирования опалубки может применяться и древесина более плотных пород: рябины, ясеня, клёна. Такую доску можно использовать и несколько раз, но для этого её следует застелить перед заливкой гидроизоляционным материалом.

Если для строительства выбирается хорошо высушенная древесина, то для опалубки лучше брать доску с минимальной влажностью 25%. Такое дерево не разбухает — а соответственно, имеет устойчивость к растрескиванию. Если же доски слишком сухие, они будут активно впитывать влагу (например, если пойдёт дождь), и опалубка покоробится.

Такое дерево не разбухает — а соответственно, имеет устойчивость к растрескиванию. Если же доски слишком сухие, они будут активно впитывать влагу (например, если пойдёт дождь), и опалубка покоробится.

Виталий Кудряшов

строитель, начинающий автор

На заметку: Сэкономив на качестве древесины, вы потом море времени потратите на подгонку деталей опалубки, получится много щелей. Сорт пиломатериала лучше выбирать не ниже второго.

Продают пиломатериал в кубометрах, поэтому застройщику требуется определить в кубах, сколько и какой доски нужно для опалубки фундамента. Так как из неё будут собираться щиты, необходимо посчитать, какой будет их длина. У ленточных фундаментов она соответствует суммарной длине всех стен, умноженной на 2 (так как щиты выставляются под каждую стенку параллельно), а у плитных – периметру плиты.

Так как из неё будут собираться щиты, необходимо посчитать, какой будет их длина. У ленточных фундаментов она соответствует суммарной длине всех стен, умноженной на 2 (так как щиты выставляются под каждую стенку параллельно), а у плитных – периметру плиты.

К примеру, общая длина щитов получилась 110 м, высота составляет 90 см. Толщину доски берём 50 мм и высчитываем кубатуру:

110*0,9*0,05=4,95 м³

Кроме доски нужны бруски для фиксации обшивки в щитах и установке подпорок. Обычно их количество составляет порядка 40% от количества досок – в нашем случае получается 1,98 м³.

Мнение экспертаВиталий Кудряшов

строитель, начинающий автор

На каждое количество следует добавлять 10% запаса на отходы при раскрое.

Чтобы посчитать, сколько штук доски в кубометре, следует вычислить кубатуру одной доски, а потом произвести деление. Тут всё зависит, из каких досок делают опалубку для фундамента. Допустим, берём размер 100*50*6000 мм — это 0,03 м³. Делим 4,95 м³ на 0,03, получаем 165 штук досок.

Тут всё зависит, из каких досок делают опалубку для фундамента. Допустим, берём размер 100*50*6000 мм — это 0,03 м³. Делим 4,95 м³ на 0,03, получаем 165 штук досок.

Собрать сначала щиты проще всего, особенно когда монтируется опалубка для незаглубляемой плиты, или же если работа ведётся в котловане, где есть ровная подготовленная уплотнённым песком площадка. Щит собирается путём укладки встык определённого количества досок, позволяющего набрать нужную высоту борта опалубки, и скрепления их поперечно отрезками такой же доски или брусками сечением 50*50 мм. По краям и в нескольких местах и в середине поперечины делают более длинными и заострёнными, чтобы устанавливая щиты, их можно было забивать в грунт, как колышки.

Бывают ситуации, когда сборка осуществляется по другому алгоритму. Если на участке хороший прочный грунт, при устройстве ленточных фундаментов в качестве опалубки в заглубляемой части используют стенки траншеи. В этом случае щиты выставляют только над землёй, на высоту цокольной стенки — если не хотят формировать её кладочным способом, из кирпича или блоков.

Расскажем в картинках, как делают такую опалубку мастера:

| Фото для наглядности | Комментарий |

|

Установка брусков крепления |

В данной ситуации щиты опалубки не собираются как полуфабрикат, а формируются на месте, вдоль бровки траншеи. Начинается работа с установки горизонтальных отрезков доски, посредством которых борта будущей опалубки будут надёжно крепиться к грунту. О том, какие нужны доски, можно не задумываться – берите как на опалубку – 100*50 мм. Нарезаете их длиной по 50 см, сверлите с одного конца отверстия, и забиваете 40-сантиметровые куски арматуры диаметром 12 мм. Свободные концы досок должны выступать над бровкой траншеи чётко по линии разметочного шнура. Чтобы арматура не выскакивала из гнезда при случайном движении досок, её забивают не до конца, а оставляют 2-3 см над уровнем доски. |

|

Монтаж направляющих опалубки |

По торцам поперечин параллельно укладываются продольные доски, которые послужат основанием для сборки бортов опалубки. Расстояние между ними контролируется с помощью шаблона, после чего длинные и короткие доски скрепляются между собой саморезами. |

|

Обеспечение статичности направляющих забивкой арматуры |

Чтобы придать этому основанию статичность, в тех местах, где под ним есть выемки, устанавливаются подкладки различной толщины из кусочков досок, ОСБ, фанеры. После того, как оно выведено в единую горизонталь, по углам и в середине через 2-3 метра в дно траншеи забивается арматура с таким расчётом, чтобы верхний торец послужил подпоркой. В заданном положении металлический стержень фиксируют двумя саморезами, вкрученными по обе стороны в торец короткого деревянного упора, и соединёнными между собой проволокой. |

|

Каркас бортов опалубки |

Когда направляющие выставлены по уровню и хорошо закреплены к грунту, можно приступать к формированию бортов опалубки. Их высота зависит от высоты цокольной части фундамента и делается на 50-70 мм выше, с нанесением уровня верха фундамента на борт. Вдоль направляющих на расстоянии 80-100 мм устанавливаются вертикальные стойки, к которым и будет крепиться обшивка борта. |

|

Сплошная обшивка бортов доской |

Ширина доски для формирования фундамента выбирается в пределах 100-150 мм, чтобы удобно было набрать нужную высоту щита. Более широкую доску не используют, потому что она: во-первых сильнее деформируется (больше щелей), а во-вторых, дороже стоит. Обрезной пиломатериал лучше подгоняется, поэтому предпочтение следует отдавать именно ему. |

|

Гидроизоляция стенок опалубки рубероидом |

Чтобы стенки цоколя получились более гладкими, а цементное молочко из бетона не утекало, борта опалубки с нахлёстом обшиваются рубероидом. Крепление полос рубероида к доскам осуществляется строительным степлером. |

|

Прижимная планка из OSB |

Чтобы рубероид не задирался, а доски не подмокали, по низу обшитых бортов монтируется планка, вырезанная из тонкого листа OSB. К грунту она фиксируется так же с помощью обрезков арматуры. А чтобы бетон при заливке в опалубку мог плавно стекать по стенкам, прижимную планку – а вернее, её верхний стык с бортом опалубки, оббивают любым скользким материалом (например, полиэтиленом). |

|

Упоры |

Борта опалубки готовы, теперь требуется установить подкосы. В нашем случае они представляют собой треугольник, две стороны которого – это горизонтальный упор и вертикальная стойка. Остаётся добавить только третью, наклонную сторону, закрепив её дополнительным колышком. Остаётся добавить только третью, наклонную сторону, закрепив её дополнительным колышком. |

Точность опалубки во многом зависит от качества применяемого пиломатериала, и обидно бывает, когда его после демонтажа приходится просто выбросить. И практикующие мастера, и теоретики утверждают, что распалубленную доску можно использовать в хозяйственных целях или вспомогательных работах. Однако древесину, напитавшуюся цементным молоком, практически невозможно пилить, да и зачистить путём шлифования не получится. Именно поэтому лицевую сторону щитов укрывают гидроизоляционным материалом: времени и сил это занимает немного, а экономия налицо – не говоря уже об идеально гладкой поверхности бетонного монолита.

Опалубка | РИОН

Опалубка перекрытий – это набор металлических конструкций, предназначенный для формирования необходимой опоры в строительстве. В зависимости от типа опалубки перекрытий, максимальная нагрузка на нее может достигать 5-6 тонн.

Опалубка представляет собой обязательную часть монолитного строительства любого типа. Ее суть состоит в том, что она является емкостью, которая по своей конфигурации и форме совпадает с формой возводимой части сооружения. В нее заливается железобетон, бетон или любые другие подобные растворы. Опалубка перекрытий представлена двумя основными типами: съемной и несъемной. Съемная после завершения возведения демонтируется, а несъемная становится частью конструкции и упрочняет ее.

Компания РИОН предлагает Вам широкий выбор различных комплектующих, которые используются в монолитном строительстве.

Всегда в наличии комплектующие опалубки перекрытий: стойки, фанера ламинированная, балка фанерно-деревянная, унивилки, треноги и др. Так как наша компания является официальным дилером производителей опалубки, мы можем обеспечить конкурентоспособные цены на все товары.

Наша компания предлагает продажу и аренду опалубки перекрытий в Москве отличного качества по выгодным ценам. При выборе опалубки учитывайте, что этот вид оборудования несет на себе основную нагрузку перекрытий, а потому она должна быть надлежащего качества. Конструкцию такой опалубочной системы необходимо определить еще до начала строительства, и при этом должны быть учтены такие параметры, как назначение перекрытия и его размеры. От качества выбранной опалубки напрямую зависит качество возводимых конструкций, а также безопасность рабочих. Некачественное оборудование может стать причиной хрупкости сооружения, к тому же оно представляет собой опасность для строителей. Качественная опалубка станет основой крепкого и надежного сооружения, сделает его долговечным и обеспечит вашу безопасность.

При выборе опалубки учитывайте, что этот вид оборудования несет на себе основную нагрузку перекрытий, а потому она должна быть надлежащего качества. Конструкцию такой опалубочной системы необходимо определить еще до начала строительства, и при этом должны быть учтены такие параметры, как назначение перекрытия и его размеры. От качества выбранной опалубки напрямую зависит качество возводимых конструкций, а также безопасность рабочих. Некачественное оборудование может стать причиной хрупкости сооружения, к тому же оно представляет собой опасность для строителей. Качественная опалубка станет основой крепкого и надежного сооружения, сделает его долговечным и обеспечит вашу безопасность.

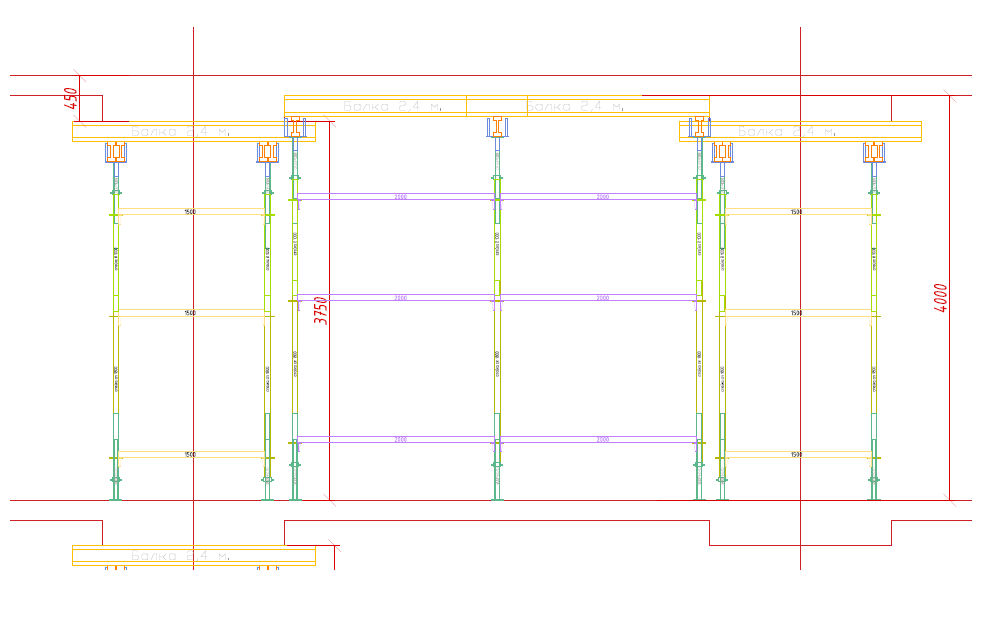

В конструкцию опалубки перекрытий могут входить телескопические стойки с регулируемой высотой, которые укрепляются треногами. Также могут использоваться объемные конструкции, которые изготавливаются в виде собранных в фермы деревянных или металлических балок перекрытий. Если опалубка перекрытия не превышает 5 метров, в ней, как правило, используются телескопические стойки. При высоте 5-10 метров применяются объемные стойки. А если высота возводимого перекрытия превышает 10 метров, то для такого строительства необходимо использовать специальные опорные стойки с усиленной нагрузкой.

При высоте 5-10 метров применяются объемные стойки. А если высота возводимого перекрытия превышает 10 метров, то для такого строительства необходимо использовать специальные опорные стойки с усиленной нагрузкой.

Благодаря своей несложной конструкции, опалубка перекрытий довольно просто удобно монтируется. Если речь идет об опалубочных конструкциях на основе телескопических стоек, то сначала устанавливаются треноги, а на них при помощи специальных фиксаторов крепятся телескопические стойки. Стойки всегда устанавливаются в вертикальном положении, а их высота регулируется при помощи телескопического строения. После установки на необходимую высоту, на верхнюю часть стоек устанавливаются унивилки, которые играют роль поддерживающей детали. На унивилку устанавливаются продольные балки, а на них – поперечные. Сверху балок устилается ламинированная фанера, которая и представляет собой палубу для бетона.

Унивилка – незаменимый элемент при возведении монолитных перекрытий, незаменимая составляющая любого монолитного строительства. Именно она является звеном, объединяющим палубу перекрытия и опорные элементы, поэтому необходимо выбрать только прочные комплектующие, которые не подведут Вас. Унивилку, смазку, стойки и другие комплектующие опалубки Вы можете приобрести у нас по самым низким ценам. При необходимости мы осуществляем доставку ваших товаров по всей России.

Именно она является звеном, объединяющим палубу перекрытия и опорные элементы, поэтому необходимо выбрать только прочные комплектующие, которые не подведут Вас. Унивилку, смазку, стойки и другие комплектующие опалубки Вы можете приобрести у нас по самым низким ценам. При необходимости мы осуществляем доставку ваших товаров по всей России.

Компания РИОН является официальным дилером опалубки и прочих материалов для монолитного строительства в Москве. Мы предлагаем Вам опалубку и материалы исключительно высокого качества, проверенные и надежные. Также, благодаря тому, что мы напрямую сотрудничаем с производителями, цена опалубки перекрытий и других материалов у нас ниже, чем у других компаний. И еще одно преимущество сотрудничества с нами — мы всегда находим индивидуальный подход к каждому клиенту, а потому готовы Вам помочь подобрать необходимый тип опалубки, предоставить всю необходимую консультацию, а также предложить наиболее удобные условия сотрудничества.

Как делать опалубку?

Опалубка является формой для сооружения монолитной конструкции. Она выполняется из различных материалов, придаёт конструкции ту геометрическую форму и размеры, которые указаны в проекте. Она может изготавливаться не только на один конструктивный элемент, но и на несколько взаимосвязанных между собой конструкций.

Она выполняется из различных материалов, придаёт конструкции ту геометрическую форму и размеры, которые указаны в проекте. Она может изготавливаться не только на один конструктивный элемент, но и на несколько взаимосвязанных между собой конструкций.

Масса бетонной смеси, укладываемой в опалубку, оказывает сильное давление на стены опалубки, поэтому она должна соответствовать условиям прочности и устойчивости. Материал, для изготовления опалубочных систем, должен быть высокого качества и иметь соответствующие сертификаты качества. Рассмотрим, как делать опалубку из различных материалов.

Опалубка из досок

В индивидуальном строительстве часто допускается изготовление форм, сооружаемых конструкций из отдельных досок. Технологическая последовательность сборки такой опалубки начинается с выбора качественного обрезного пиломатериала.

Все доски должны быть 1-го сорта, не иметь больших сучков и других пороков древесины.

Из досок изготавливаются щиты, которые собираются в опалубочную конструкцию. Для крепления щитов между собой применяются крепёжные элементы, стальная проволока, арматура. Внутренние размеры изготовленного короба опалубки должны соответствовать внешним размерам сооружаемой монолитной конструкции.

Для крепления щитов между собой применяются крепёжные элементы, стальная проволока, арматура. Внутренние размеры изготовленного короба опалубки должны соответствовать внешним размерам сооружаемой монолитной конструкции.

Внутренние стенки щитов опалубки должны быть оббиты рубероидом или пергамином. Перед установкой щитов необходимо проверить привязку возводимого элемента здания к осям или к другим несущим конструкциям, то есть проверить расстояние, которое указано в проекте от сооружаемого элемента до стены или колонны, или до фундамента, или до продольных и поперечных осей.

Снаружи опалубка укрепляется подкосами по высоте щита минимум в двух местах. А для предотвращения выдавливания бетоном стенок опалубки, межу собой щиты соединяются скрутками из стальной проволоки или арматурными стяжками. Армокаркас устанавливается в случаях, предусмотренных проектом. После завершения подготовительных работ, можно начинать приём бетонной смеси в опалубку. Разборку необходимо начинать после набора бетоном требуемой по проекту прочности. Выполняется она в обратной последовательности.

Выполняется она в обратной последовательности.

Пластмассовые щиты опалубки

Пластмассовые щиты являются одной из разновидностей инвентарной опалубки. Применяется она для сооружения конструкций толщиной 400 мм, в основном, стен. Состоит из готовых пластмассовых щитов, которые соединяются между собой при помощи крепёжных ручек.

Ручки вставляются сбоку в специальное отверстие, и поворачиваются на 90 градусов. Панели имеют основной размер 1200*600 мм, а также доборные элементы 200*600, 250*600, 300*600, 400*600, внутренние и наружные углы.

Из панелей данных размеров собираются необходимые щиты, геометрические размеры которых соответствуют размерам сооружаемого монолитного элемента. Для выдерживания внутреннего размера конструкции и придания опалубочной системе жёсткости, внутри нее устанавливаются распорки, проходящие в пластмассовых трубках. А стальные стержни с резьбой на концах, на которые накручиваются металлические шайбы, стягивают противоположные щиты, тем самым препятствуя выдавливанию бетонной смеси.

Смонтированная опалубка устанавливается на место сооружения монолитной конструкции по размерам, указанным в проекте и готова для принятия бетона.

Стальная опалубка

Стальная опалубка применяется для сооружения любых видов монолитных изделий. Представляет собой щиты высотой 3,2 метра и различной ширины. Собираются они с помощью литых замков в единую систему и устанавливаются на место работы краном.

Неинвентарная опалубка

Для сооружения нестандартной опалубки часто используют многослойную фанеру. Из неё выпиливаются формы и конфигурации возводимого элемента. Собираются они в конструкцию опалубки с помощью крепёжных соединений. Снаружи подпираются подкосами, а внутри — распорками. Изготавливается подобная конструкция опалубки на месте её установки, лишь подкорректировав точность установки металлическими ломами. После этого можно начинать приёмку бетона.

Опалубка из пенополистирола

Как делать опалубку в индивидуальном строительстве, мы рассмотрели. Описанные методы и виды опалубки предусматривают сборку и разборку опалубочных систем для сооружения монолитных конструкция зданий, которые впоследствии подлежат внутренней и наружной отделке. Но существует ещё метод несъёмной опалубки. Отдельные блоки стен из пенополистирола легко соединяются в конструкцию, через имеющиеся пазы и гребни на данных блоках и заполняются бетоном. Опалубка не подлежит разборке, а выполняет функцию утеплителя.

Описанные методы и виды опалубки предусматривают сборку и разборку опалубочных систем для сооружения монолитных конструкция зданий, которые впоследствии подлежат внутренней и наружной отделке. Но существует ещё метод несъёмной опалубки. Отдельные блоки стен из пенополистирола легко соединяются в конструкцию, через имеющиеся пазы и гребни на данных блоках и заполняются бетоном. Опалубка не подлежит разборке, а выполняет функцию утеплителя.

Изготовление опалубки – сложный технологический процесс, поэтому требует тщательного подготовительного периода, так как от качественно выполненной опалубки зависит дальнейшее возведение несущих элементов здания.

Измерение бетонной опалубки для расчета оплаты

🕑 Время чтения: 1 минута

Обмер бетонной опалубки (опалубки) требуется для оплаты подрядчику выполненных бетонных работ. Оплата подрядчику зависит от того, включена ли стоимость бетонной конструкции за единицу количества или опалубка оплачивается отдельно, как указано в условиях контракта.

Опалубка измеряется по площади, которая соприкасается с бетонной поверхностью.

Детали опалубки для балок и перекрытийНапример, опалубка для бетонного фундамента будет рассчитана как площадь поверхности только четырех сторон фундамента. Нижняя часть фундамента опирается на землю, опалубка не требуется, верх фундамента открыт.

План и высота основания ПКРИз приведенного выше плана фундамента и высоты видно, что требуемая площадь опалубки составляет

2 x (2 + 3) x 0,6 = 6 м 2

Аналогичным образом, для железобетонной балки размер опалубки будет взят как общая площадь поверхности двух сторон и нижней части балки.

Проблемы при измерении опалубки- Обычно формы используются в бетонном строительстве более одного раза. Но оплата рассчитывается исходя из общей площади контакта опалубки с бетоном и повторное использование форм не учитывается.

Таким образом, цена за единицу площади опалубки может быть снижена при повторном использовании форм. Алюминиевые и стальные формы используются многократно, чем деревянные.

Таким образом, цена за единицу площади опалубки может быть снижена при повторном использовании форм. Алюминиевые и стальные формы используются многократно, чем деревянные. - Сложная форма бетона делает установку опалубки более дорогостоящей, чем простая установка опалубки, из-за трудозатрат и невозможности повторного использования этих форм.

- План строительства должен повторно использовать формы максимальное количество раз, чтобы сделать строительство рентабельным.

Вычетом площади опалубки не подлежит:

- Пересечение балок

- Пересечение балок, колонн и стен

- Любые отверстия или вырезы в плитах

Единицы измерения опалубки

Опалубка измеряется по площади. Таким образом, можно принять любую единицу, например квадратный метр, квадратный фут, квадратный сантиметр.Но обычно за единицу измерения принимается квадратный метр и квадратный фут площади контакта с бетоном.

Размеры опалубки должны быть измерены с точностью до сантиметра или дюймов, в зависимости от случая.

Опалубка измеряется как площадь контакта , а не как площадь опалубки, как показано ниже:

Контактная зона = 2 часа (L + B)Измерения опалубки выполняются отдельно для каждого вида бетонных работ, таких как:

- Фундаменты, опоры, основания колонн и т. Д.а также для полок из массивного бетона и сборных железобетонных изделий.

- Стены любой толщины, в том числе приставные пилястры, контрфорсы, плинтусы, ряды и т. Д.

- Подвесные полы, крыши, площадки, полки и их опоры, балконы.

- Перемычки, балки и консоли

- Колонны, столбы, столбы и подкосы.

- Лестницы (без площадок), кроме винтовой

- Винтовые лестницы (с площадками)

- Арки

- Купола, своды, ракушечные крыши, арочные ребра и гнутые пластины

- Дымоходы и шахты

- Стойка скважин

- Вертикальные и горизонтальные ребра индивидуально или формируя коробку, жалюзи и ленты

- Вафельные или ребристые плиты

- Кромки плит и трещины в полах и стенах

- Карнизы и карнизы

Подробнее:

Виды опалубки (опалубки) для бетонных конструкций

Пластиковая опалубка для бетона — применение и преимущества в строительстве

Соображения при проектировании бетонной опалубки — основа для проектирования бетонной опалубки

Критерии проектирования деревянной бетонной опалубки с расчетными формулами

Расчет нагрузки и давления на бетонную опалубку

Срок снятия бетонной опалубки, технические характеристики и расчеты

Опалубка (опалубка) для различных элементов конструкции — балок, перекрытий и т. Д.

Д.

Контрольный список безопасных методов опалубки

Конфигурация и размеры опалубки | Скачать научную диаграмму

Контекст 1

… шесть формовочных коробов изготовлены из плит МДФ толщиной 30 мм. На рисунке 3 показана конструкция опалубки. Высота боковых стенок была вдвое больше, чем у балки, чтобы вмещать формирующуюся перемычку верхней части, предназначенную для уплотнения материала. Согласно схеме, показанной на Рисунке 3, окончательные размеры балки составляли 2 м x 0,1 м x 0,06 м. Изготовление балки началось со смешивания прядей и фанерных полос с необходимым количеством воды и CaCl 2. Эта процедура позволила деревянным компонентам впитать большую часть воды, необходимой для отверждения цемента, и постепенно высвободить ее обратно в матрицу на протяжении всего периода отверждения.К сожалению, толстые полосы фанеры, используемые для изделий типа PSL, не могли впитать всю воду, что привело к скоплению некоторого количества гидратированного цемента, вместо того, чтобы покрывать полосы равномерно, как это произошло в случае прядей LSL. Следующим шагом было ручное заливание смеси в опалубку. Нити LSL были ориентированы с помощью воронкообразного устройства (рис. 4), в то время как более длинные полосы фанеры хорошо выровнялись. Особое внимание было уделено равномерному распределению прядей по длине пучка.По этой причине были сломаны некоторые планки шпона, чтобы заполнить торцы балок типа PSL. После заполнения опалубки смесь была вручную …

Следующим шагом было ручное заливание смеси в опалубку. Нити LSL были ориентированы с помощью воронкообразного устройства (рис. 4), в то время как более длинные полосы фанеры хорошо выровнялись. Особое внимание было уделено равномерному распределению прядей по длине пучка.По этой причине были сломаны некоторые планки шпона, чтобы заполнить торцы балок типа PSL. После заполнения опалубки смесь была вручную …

Context 2

… шесть формовочных коробов были изготовлены из плит МДФ толщиной 30 мм. На рисунке 3 показана конструкция опалубки. Высота боковых стенок была вдвое больше, чем у балки, чтобы вмещать формирующуюся перемычку верхней части, предназначенную для уплотнения материала. Согласно схеме, показанной на Рисунке 3, окончательные размеры балки составляли 2 м x 0.1 м x 0,06 м. Изготовление балки началось со смешивания прядей и фанерных полос с необходимым количеством воды и CaCl 2. Эта процедура позволила деревянным компонентам впитать большую часть воды, необходимой для отверждения цемента, и постепенно высвободить ее обратно в матрицу на протяжении всего периода отверждения. К сожалению, толстые полосы фанеры, используемые для изделий типа PSL, не могли впитать всю воду, что привело к скоплению некоторого количества гидратированного цемента, вместо того, чтобы покрывать полосы равномерно, как это произошло в случае прядей LSL.Следующим шагом было ручное заливание смеси в опалубку. Нити LSL были ориентированы с помощью воронкообразного устройства (рис. 4), в то время как более длинные полосы фанеры хорошо выровнялись. Особое внимание было уделено равномерному распределению прядей по длине пучка. По этой причине были сломаны некоторые планки шпона, чтобы заполнить торцы балок типа PSL. После заполнения опалубки смесь была вручную …

К сожалению, толстые полосы фанеры, используемые для изделий типа PSL, не могли впитать всю воду, что привело к скоплению некоторого количества гидратированного цемента, вместо того, чтобы покрывать полосы равномерно, как это произошло в случае прядей LSL.Следующим шагом было ручное заливание смеси в опалубку. Нити LSL были ориентированы с помощью воронкообразного устройства (рис. 4), в то время как более длинные полосы фанеры хорошо выровнялись. Особое внимание было уделено равномерному распределению прядей по длине пучка. По этой причине были сломаны некоторые планки шпона, чтобы заполнить торцы балок типа PSL. После заполнения опалубки смесь была вручную …

Типы опалубки (опалубки) для бетонных конструкций и применения

Что такое опалубка (опалубка)? Опалубка (опалубка) — это временная опора в качестве формы для свежего бетона, в которую бетон заливается и заливается в желаемую форму и набирает начальную прочность, затвердевает и созревает. Опалубка используется в различных формах и размерах в соответствии с нашими конструктивными элементами в виде PCC, RCC работает в здании , мост, обшивка туннелей, плотина гидроэлектростанции, ирригация Headwork , сантехнические работы на трубопроводе и т. Д.

Опалубка используется в различных формах и размерах в соответствии с нашими конструктивными элементами в виде PCC, RCC работает в здании , мост, обшивка туннелей, плотина гидроэлектростанции, ирригация Headwork , сантехнические работы на трубопроводе и т. Д.

Стоимость опалубки составляет от 20 до 25% от стоимости конструкции при строительных работах, она может быть выше, чем мостов . Для снижения стоимости формы формы необходимо спроектировать экономичных видов опалубки и механизировать ее строительство.

Мы должны удалить опалубку, когда бетон достигнет подходящей прочности. Этот процесс снятия опалубки также называется демонтаж . После снятия формы ее компоненты удаляются и могут использоваться в других строительных процессах или других частях работы. Повторяющийся тип компонентов опалубки известен как панель формы .

На основе материалов , Формы бывают следующих видов:

- Деревянная опалубка,

- Фанерная опалубка,

- Стальная опалубка,

- Комбинированная стальная опалубка,

- Железобетонная опалубка и

- Обычная бетонная опалубка.

Кроме того, древесина обычно используется в качестве опалубки, к тому же она дешевая. Но есть возможность коробления, вздутия и усадки древесины — это недостаток древесины.

Мы можем уменьшить эти дефекты, нанеся на опалубку водонепроницаемые покрытия. Это непроницаемое покрытие также способствует снятию изоляции и предотвращает прилипание к бетону.

Стальная опалубка используется для обеспечения правильной формы и функционирования с достижением эстетики

Преимущества стальной опалубки приведены ниже:

- Его можно использовать много раз,

- Процесс снятия изоляции в стальной опалубке легкий,

- Равномерная очаровательная и гладкая поверхность за счет использования стальной опалубки,

- Высокая жесткость стальной опалубки,

- Усадка или при его использовании в бетоне меньше искажений.

- Кромка и другие особые формы в конструкции могут быть легко отлиты с помощью стальной опалубки.

1.

Опалубка стальнаяИспользование стали в опалубке увеличивает начальную стоимость, но в долгосрочной перспективе это оказывается экономичным, поскольку ее можно повторно использовать больше раз, обычно в десять раз больше, чем деревянную опалубку. После использования стальной опалубки требуется меньше отделочной обработки, поскольку она дает отличные открытые бетонные поверхности.

Поскольку сталь не способна впитывать воду в бетоне, вероятность образования сотовой поверхности ничтожно мала. Он легко разбирается и обладает большей прочностью и долговечностью по сравнению с другими.

2.

Обычная деревянная опалубка Обычно используется для небольших работ, требующих меньшего количества повторений, так как его начальная стоимость меньше. Лучше использовать пиломатериал со свободными от сучков, легкий и легко обрабатываемый гвоздями, без раскалывания и хорошо выдержанный.Эти опалубки можно повторно использовать от 10 до 12 раз по .

Лучше использовать пиломатериал со свободными от сучков, легкий и легко обрабатываемый гвоздями, без раскалывания и хорошо выдержанный.Эти опалубки можно повторно использовать от 10 до 12 раз по .

3.

Опалубка фанернаяИспользование фанеры в опалубке становится все более популярным, поскольку она представляет собой гладкую поверхность , которая не требует дополнительной отделочной обработки и может также использоваться повторно, как правило, от 20 до 25 раз . Фанеру можно использовать для покрытия большой площади, что значительно снижает трудозатраты на установку и демонтаж опалубки.

Требования к хорошей опалубке ( Опалубка)Хорошая опалубка должна удовлетворять следующим требованиям:

- Материал опалубки должен быть дешевым и пригодным для многократного использования.

- Форма должна быть практически водонепроницаемой, чтобы не протекать и не впитывать воду из бетона.

Также его усадка и набухание должны быть минимальными.

Также его усадка и набухание должны быть минимальными. - Он должен легко выдерживать бетонную нагрузку и временную нагрузку от заливки, вибрации, уплотнения и твердения.

- Он должен иметь достаточную жесткость и жесткость, чтобы прогиб был минимальным.

- Как можно скорее он должен быть легким, гладким и легко останавливаемым.

- Все стыки в опалубке должны быть герметичными.

- Опалубка должна опираться на неподвижные опоры.

КОДЫ ДЛЯ СТАНДАРТНЫХ ОПАЛУБКОВ (РАБОЧИХ РАБОТ)

- Общие требования:

Опалубка должна соответствовать ориентации , линиям и размерам, как показано на планах, и построена таким образом на оставаться достаточно жесткой во время укладки и уплотнения бетона и должна быть достаточно плотным , чтобы предотвратить потерю жидкости из бетона.

2. Очистка и обработка форм: Перед укладкой бетона весь мусор, особенно стружка, стружка и опилки, должен быть удален от внутренней части опалубки, поэтому опалубку, соприкасающуюся с бетоном, необходимо очистить и тщательно смочить или прореагировать утвержденным составом. Имейте в виду, что утвержденный состав не должен касаться арматуры.

Имейте в виду, что утвержденный состав не должен касаться арматуры.

Ни при каких обстоятельствах нельзя наносить удары по опалубке до тех пор, пока бетон не достигнет прочности, как минимум в два раза превышающей напряжение, которому бетон мог бы даже подвергнуться во время удара.

Как можно скорее в течение более длительного времени опалубку следует поддерживать в контакте, так как она может выдержать отверждение. В нормальных условиях, как правило, при температуре выше 20 ⁰C и при использовании обычного цемента, формы можно снимать после следующих периодов :

- Для стен, колонн и вертикальных сторон балок — от 24 до 48 часов, в зависимости от бокового состояния, рекомендованного ответственным инженером.

- В перекрытии перекрытия (подпорки оставлены) — 3 дня.

- В балке софиты (подпорки оставлены) — 7 дней.

- Снятие стоек с перекрытиями: для перекрытия пролетом до 4,5 м — 7 дней Для перекрытия шириной более 4,5 м — 14 дней

- В балках и арках стойки можно снимать как:

- Для стержня с пролетом до 6 м — 14 дней.

- Для стержня Пролетом более 6 м — 21 день.

- Для стержня с пролетом до 6 м — 14 дней.

Примечание: Количество стоек, их размеры и положение должны быть такими, чтобы они могли безопасно нести полную нагрузку на плиты, балку или арку, в зависимости от обстоятельств.

4. Порядок действий при снятии опалубки:

При снятии опалубки имейте в виду, что нет ударов или вибрации, так как они могут повредить железобетон.Перед снятием потолка и подкосов необходимо осмотреть бетонную поверхность, если это необходимо, чтобы определить, имеет ли бетон достаточную прочность и затвердел. Должны быть приняты надлежащие меры предосторожности , чтобы разрешить для уменьшения в пределах скорости затвердевания , что происходит при со всем цементом, холодная вода не может быть сделана, если это не разрешено в проектных расчетах балок.

5. Развал:

Обычно желательно предлагать формы с изгибом вверх, чтобы гарантировать, что балки не имеют прогиба после того, как они сохранят свой прогиб, но это невозможно сделать, если это не рекомендовано расчетной конструкцией балок.

6. Допуски:

Опалубка должна быть сконструирована таким образом, чтобы внутренние размеры находились в пределах допустимого отклонения, указанного проектировщиком.

Нагрузки на опалубку (опалубку)Помимо собственной нагрузки на опалубку действуют следующие нагрузки:

- Переменная нагрузка, вызванная трудом и т. Д.

- Собственный вес влажного бетона,

- Гидростатическое давление жидкого бетона, действующее на вертикальные или наклонные поверхности опалубки, и

- Удар из-за заливки бетона.

- Вибрационная нагрузка от вибратора при работе.

- Возведение напряжений от подвижного оборудования.

Опалубка для колонны проста по сравнению с другими сложными конструктивными элементами.

Опалубка колонн состоит из следующих основных компонентов:

- Защитное покрытие по периметру колонны,

- Боковые и концевые хомуты,

- клинья и

- болты с шайбами.

На рисунке ниже представлена деталь опалубки для квадратной колонны.

Рис. 1. Опалубка квадратной или прямоугольной колонныВ этой опалубке боковые и концевые хомуты содержат по два номера каждая и идеально расположены рядом с вершиной колонны. Как правило, двухсторонние хомуты представляют собой сравнительно утяжеленные секции и идеально скрепляются двумя длинными болтами диаметром 16 мм . Между болтами и концевыми хомутами вставляются четыре клина, по одному в каждом углу.Обшивка крепится гвоздем к хомутам .

На рис. 2. ниже показаны опалубки для восьмиугольных и круглых колонн.

Рис.2. Типичное сечение восьмиугольной и круглой колонны Опалубка для перекрытий и перекрытий Рисунок .3. показана опалубка для балки и перекрытия перекрытия . Как показано на рисунке, плита является непрерывной по ряду балок. Плита опирается на обшивку толщиной 2,5 см, уложенную параллельно самым балкам.Обычно обшивка держится на деревянных ресках, которые укладываются между балками на некотором подходящем расстоянии.

Плита опирается на обшивку толщиной 2,5 см, уложенную параллельно самым балкам.Обычно обшивка держится на деревянных ресках, которые укладываются между балками на некотором подходящем расстоянии.

Для уменьшения прогиба обрешетки можно также подпереть в середине пролета с помощью балок. В боковых формах бруса используется обшивка толщиной 3 см. Нижняя обшивка балочной формы толщиной от 5 до 7 см.

Рис. 4. Опалубка для балки и перекрытия — секция Рис. 5. Опалубка в перекрытиях балок и плит — сечение по балкам Концы реек опираются на ригель, который крепится к рейкам по всей длине.Шпильки от 10 см x 2 см до три см прикрепляются к боковым опорам на таком же расстоянии, как и у реек, для того, чтобы к ним можно было прикрепить рейки. Берег или столб соединяется с верхним деревом через опоры. Внизу лемеха над подошвой предусмотрены два клина из твердой древесины.

Опалубка бетонных лестниц (опалубка)

Как показано на рис.6. В опалубке бетонных лестниц используются следующие компоненты: Поперечные балки, Струна, Ребро жесткости, Подступенки, Профнастил, Ригель, Режущая струна, Вешалки, Доски, Распорка и т. Д.

Доски подступенка имеют толщину от 4 до 5 см и равны высоте подступенка. Эти доски имеют фаску внизу, чтобы можно было затереть всю поверхность протектора.

Подступенки размещаются после того, как арматура зафиксирована на месте. Ступени оставляют открытыми для бетонирования и вибрации. Обычно, как показано на рисунке, ребро жесткости крепится к поперечным балкам через настил. Вы можете увидеть все детали на этих диаграммах 5.& 6. ниже:

Рис. 6. Формовочная работа для лестницы — вид в разрезеОпалубка для стен

На рис. 26.5 показана фиксированная форма для стен. В опалубке стен используются следующие компонентов : стойки, клин, шпильки, подошва, блокирующие элементы, колодцы, витая проволока, распорка, бетоноотбойник и т. Д.

Д.

Используется обшивка определенной толщины. Доски прикреплены к стойкам 5 см x 10 см , известным как шпильки или солдатики, с шагом примерно 0.8 м друг от друга. Горизонтальные штанги размером 7,5 см x 10 см крепятся к стойкам с подходящими интервалами. После этого вся сборка укрепляется, как показано на рисунке, с помощью распорок 7,5 см 10 см.

Рис. 7. Стеновая опалубка — фиксированная Рис. 8. Опалубка для стены — Подвижная стена типаДве створки расположены друг от друга на расстоянии равной толщине стены за счет бетонного упора высотой 5 см внизу и 2.К стойкам прибиты распорки 5 см х 5 см.

На рис. 26.6 показана подвижная форма стены. В них формы состоят из панелей размером 0,6 м x 1,8 м, что упрощает работу с ними и их снятие.

Обычно обшивка не используется, используется только фанера толщиной 15 мм. Панели возводятся в таких , как , что нижние панели часто удаляются , когда бетон жесткий и используется над стеной.

Панели возводятся в таких , как , что нижние панели часто удаляются , когда бетон жесткий и используется над стеной.

Обрамление размером 5 см x 10 см используется для ставни Ply .Очень важно закрепить панели в центре и на двух концах шпильками. Каждая стойка состоит из двух деревянных брусков, 5 см х 15 см, соединенных друг с другом.

Концевая распорка каждой панели фиксирует соседнюю панель . Борта меняются на I подъемник; для последующих подъемов болты проходят через отверстия, образованные для предыдущего подъема.

Для быстрого строительства стены постоянной толщины используется непрерывно поднимающаяся форма, широко известная как раздвижная створка. Ставень может подниматься со скоростью от 15 до 30 см в час в зависимости от скорости затвердевания бетона.Для подъема формы можно использовать либо гидравлический домкрат , либо винтовой домкрат с ручным управлением.

Вам также понравится:

(Посещали 24153 раза, сегодня 15 посещений)

Продолжить чтение

Оптимизация планов размещения вертикальной опалубки с использованием смешанного целочисленного линейного программирования

Доступные на рынке опалубочные системы позволяют пользователю получить такой же технически правильный эффект за счет различных конфигураций элементов опалубки, используя несколько доступных типов угловых и регулирующих элементов а также размеры и конфигурации основных стеновых панелей.Это упрощает планирование компоновки опалубки. Если требуются экономически эффективные решения, следует оценить многие возможности составления набора, хотя это трудоемкий процесс без каких-либо гарантий нахождения оптимального решения. Поэтому рекомендуется описывать оптимизацию опалубки как задачу математического программирования и решать ее с помощью широко используемого программного обеспечения (например, LINGO, AIMMS, CPLEX, MATLAB и Optimization Toolbox и т. Д.) Или разработать процедуру решения и реализовать ее. с помощью специального программного обеспечения для поддержки принятия решений.

Целью планирования компоновки опалубки является определение необходимых панелей для формирования стен каждой рабочей зоны и угловых элементов для образования стыков. Следующие предположения были сделаны для моделирования проблемы решения, и были определены последующие ограничения, которые ограничивают набор возможных решений.

Многочисленные системы опалубки позволяют пользователю выбрать дополнительные элементы угловой опалубки и аксессуары. Для каждого вида уголков предусмотрены специальные решения.По количеству соединяемых стен было выделено три типа углов: тип L, (соединяющий две стены), тип T (три стены) и тип X (четыре стены). Предполагалось, что все стены пересекаются под прямым углом. Решение о том, какой вариант выбрать для конкретного угла r , было смоделировано с помощью следующих двоичных переменных:

$$ y_ {rwk} \ in \ left \ {{0, 1} \ right \} (\ forall r \ in A_ {k}, \ forall w \ in W_ {A}, \ forall k = 1, 2, \ ldots, m), $$

$$ z_ {rwk} \ in \ left \ {{0, \; 1} \ right \} \; (\ forall r \ in B_ {k}, \; \; \ forall w \ in W_ {B} , \; \; \ forall k = 1, \; 2, \; \ ldots, \; m), $$

$$ v_ {rwk} \ in \ left \ {{0, 1} \ right \} (\ forall r \ in C_ {k}, \ forall w \ in W_ {C}, \ forall k = 1, 2 , \ ldots, м).

$Эти переменные принимают значение 1, если опция w выбрана для формирования угла r в рабочей зоне k , и значение 0 в других случаях. Для каждого угла можно выбрать только один вариант, и только одна переменная для выбранного варианта может принимать значение 1, поэтому сумма этих переменных для всех вариантов должна быть равна 1. Следовательно, переменные должны удовлетворять следующим условиям:

$$ \ sum \ limits _ {{w \ in W_ {A}}} {y_ {rwk}} = 1, \; \; \ forall r \ in A_ {K}, \; \; \ forall k = 1, \; 2, \; \ ldots, \; m, $$

(1)

$$ \ sum \ limits _ {{w \ in W_ {B}}} {z_ {rwk}} = 1, \; \; \ forall r \ in B_ {K}, \; \; \ forall k = 1 , \; 2, \; \ ldots, \; m, $$

(2)

$$ \ sum \ limits _ {{w \ in W_ {C}}} {v_ {rwk}} = 1, \; \; \ forall r \ in C_ {K}, \; \; \ forall k = 1 , \; 2, \; \ ldots, \; м.$$

(3)

Количество угловых комплектов (угловых элементов и аксессуаров) определенного типа и в каждом варианте можно определить следующим образом:

$$ y_ {w} \ ge \ sum \ limits _ {{r \ in A_ {k}} } {y_ {rwk}}, \; \; \ forall w \ in W_ {A}, \; \; \ forall k = 1, \; 2, \; \ ldots, \; m, $$

(4)

$$ z_ {w} \ ge \ sum \ limits _ {{r \ in B_ {k}}} {z_ {rwk}}, \; \; \ forall w \ in W_ {B}, \; \; \ для всех k = 1, \; 2, \; \ ldots, \; m, $$

(5)

$$ v_ {w} \ ge \ sum \ limits _ {{r \ in C_ {k}}} {v_ {rwk}}, \; \; \ forall w \ in W_ {C}, \; \; \ для всех k = 1, \; 2, \; \ ldots, \; м.$$

(6)

Эти наборы будут повторно использоваться для формирования углов в последовательных рабочих зонах, поэтому их количество следует рассчитывать как максимальное количество наборов, используемых в каждой рабочей зоне. {*}, \; \; \ forall k = 1, \; 2, \; \ ldots, \; м.{*}, \; \; \ forall k = 1, \; 2, \; \ ldots, \; m. $$

(8)

Использование более обширных регулировочных элементов технически неоправданно, так как они могут быть заменены панелями из опалубочной системы. Это обеспечивает снижение трудозатрат и гарантирует лучшее качество / ровность бетонной поверхности. Фиксированные затраты на использование регулировочного элемента следует учитывать только тогда, когда ширина регулировочного элемента больше 0. Переменные \ (u_ {jk} \ in \ left \ {{0, 1} \ right \} \) может принимать значение 1 (минимизированное в целевой функции) только в том случае, если lw jk > 0.{*}, \; \; \ forall k = 1, \; 2, \; \ ldots, \; m, $$

(9)

, где M — достаточно большое число.

В этих случаях ограничение (9) выполняется для любого положительного значения lw jk . Если какой-либо элемент настройки избыточен, соответствующие переменные lw jk и u jk принимает значение 0.{*}, \; \; \ forall k = 1, \; 2, \; \ ldots, \; m. $$

(10)

Предельные значения зависят от системы опалубки и должны позволять останавливать форму. Значения 0,05 и 0,30 м были предложены в формуле (10) для стен с углом на одной стороне.

Предполагая, что одновременно формируется только одна рабочая зона, а это означает, что следующая рабочая зона может быть сформирована только после снятия опалубки предыдущей зоны, общее количество панелей опалубки типа i ( i = 1, 2,…, n ), используемых для формирования стен в зоне k ( k = 1, 2,…, м ) не может быть больше, чем количество этих панелей, арендованных для проекта, которое должно рассчитываться таким образом, чтобы минимизировать стоимость аренды.Таким образом, между этими переменными должно выполняться следующее соотношение:

$$ x_ {ik} \ le x_ {i}, \; \; \ forall i = 1, \; 2, \; \ ldots, n, \; \; \ forall k = 1, \; 2, \; \ ldots, \; m. $$

(11)

Количество элементов типа i для рабочей зоны k можно рассчитать на основе следующего уравнения:

$$ x_ {ik} = 2 \ cdot \ sum \ limits _ {{j \ in S_ {k}}} {x_ {ijk}} + \ delta_ {ik}, \; \; \ forall i = 1, \; 2, \; \ ldots, \; n, \; \; \ forall k = 1, \; 2, \; \ ldots, \; m, $$

(12)

где δ ик — количество дополнительных элементов типа i , необходимых для формирования углов в зоне k .{m} {lw_ {jk} \ cdot cw}} + \ sum \ limits _ {{w \ in W_ {A}}} {e_ {w} \ cdot y_ {w}} + \ sum \ limits _ {{w \ в W_ {B}}} {f_ {w} \ cdot z_ {w}} + \ sum \ limits _ {{w \ in W_ {C}}} {g_ {w} \ cdot v_ {w}}. $$

(13)

Общая стоимость аренды опалубки включает стоимость аренды достаточного количества панелей и угловых комплектов, включая фиксированные и удельные затраты на подготовку регулировочных элементов для формирования стен во всех рабочих зонах.

Вышеупомянутая модель, включая целевую функцию (13) и ограничения (1) — (12), также требует граничных условий для переменных решения (см. Таблицу 1).Модель исключает детали метода расчета скорректированной длины стены, поскольку они зависят от системы, которые представлены в приведенном ниже примере, созданном на основе системы опалубки, доступной в Европе.

Таблица 1 Символы и обозначенияБетонные формы колонн [Проектирование и строительство]

Бетонные формы колонн разрабатываются от простых систем опалубки до более сложных систем, в которых используется современная конструкция. Это экономит время и деньги.

Для укладки бетона должна существовать опалубка из балок, плит и колонн. Заливать бетон невозможно без правильно спроектированной системы опалубки. Опалубка — это опалубка незрелого бетона, пока он не затвердеет.

Бетонные формы колонн могут быть изготовлены из различных материалов, таких как фанера, стальные пластины, древесина и т. Д. Чаще всего для опалубки колонн используется фанера, поскольку она доступна по разумной цене.

Однако, в зависимости от типа конструкции, в качестве опалубки бетонных колонн используются и другие материалы.

Например, сталь обычно используется в качестве системной опалубки, когда ее можно использовать многократно. Использование сборной опалубки, особенно при строительстве высотных зданий, позволит сэкономить время и стоимость строительства различными способами.

Рисунок 01: Опалубка колоннКроме того, выбор материалов для опалубки будет зависеть от размеров колонн. За счет увеличения размеров колонны в конечном итоге увеличивает теплоту гидратации .

Кроме того, размеры колонн тем больше, чем больше осевая нагрузка. В таких случаях также будет использоваться более высокая марка бетона.

В качестве меры по уменьшению градиента тепла и уменьшению потерь тепла используются опалубочные материалы с меньшей теплопроводностью.

Испытания на макете проводятся для определения изменения температуры при увеличении размеров конструктивных элементов.

В зависимости от проектной спецификации проекта проверяется температурный градиент, разная максимальная температура и максимальная внутренняя температура.

Как правило, максимальная температура в активной зоне может ограничиваться до 70 0 C, температурный градиент (потеря температуры на метр длины) может ограничиваться до 20 0 C и максимальная разница температур между сердцевиной и поверхностью может ограничиться 25 0 C.

Выбор опалубки также является одним из важных аспектов этого теста. Тип материала, использованного в качестве опалубки в испытании, будет использоваться для строительства, если он удовлетворяет другим ограничениям, обсуждаемым в этом параграфе.

Проектирование опалубки бетонных колонн должно выполняться, когда высота заливки бетона значительно выше. Дизайн может быть выполнен на основе рекомендаций, содержащихся в различных стандартах. При установке опалубки необходимо выполнить несколько важных шагов.

- Выполните разметку и отметьте края опалубки на полу или на фундаменте. Затем приступайте к закреплению опалубки.

- После установки проверьте опалубку на предмет ее вертикального выравнивания.Сделать это можно с помощью нанесенного на пол эффекта. Далее необходимо проверить состояние опор.

- Опалубку также необходимо проверить сразу после заливки бетона, чтобы убедиться в ее вертикальности.

Опалубка играет важную роль в твердении бетона . Нет требований, если бетон покрыт опалубкой.

В статье опалубка в Википедии содержится много информации об опалубке.

Опалубка и опалубка — в чем разница?

Опалубка и опалубка — общие термины в бетонной строительной отрасли. Иногда эти термины используются как синонимы. Опалубка — это общий термин, который используется для описания процесса формования. Опалубка определяется как временные формы, которые используются для удержания влажного бетона на месте до тех пор, пока бетон не затвердеет и не затвердеет.

В проектах разных размеров часто требуется использовать как опалубку, так и методы опалубки.Однако оба этих метода решают одну и ту же задачу — единственная разница заключается в используемых материалах.

Типы опалубки и опалубкиОпалубка — чрезвычайно важная задача, которую необходимо выполнить должным образом, чтобы избежать дорогостоящих проблем в долгосрочной перспективе. Обычно это делается из дерева или фанеры. Однако есть и другие ткани, из которых можно сделать опалубку, и каждая из них имеет свои плюсы и минусы.

При выполнении любой задачи по бетонной опалубке важно выбрать правильную опалубку:

- Деревянная опалубка: Традиционный выбор, деревянная опалубка популярна, поскольку ее можно сделать для любой ситуации.Хотя он лучше всего подходит для вертикальных бетонных работ, он также используется с модульными стальными элементами распорки.

- Опалубка из фанеры: это более дешевый вариант, так как фанеру можно переработать или использовать повторно. Однако опалубка из фанеры должна быть водонепроницаемой, поскольку большинство бетонных проектов выполняется на открытом воздухе.

- Стальные опалубки: состоящие из тонких стальных пластин, укрепленных по краям небольшими стальными углами, стальные ставни могут быть изготовлены в большом количестве любого размера и формы.Стальные ставни больше всего подходят для круглых или изогнутых конструкций.

- Пластиковая опалубка: используется для быстрой заливки бетона и лучше всего подходит для недорогих повторяющихся конструкций. она не так универсальна, как деревянная опалубка.

Для всех типов опалубки и опалубки потребуется внешняя опора, известная как распорка. Это относится к стабилизаторам, столбам или другим материалам, которые будут удерживать опалубку или опалубку на месте во время высыхания бетона.

Удаление опалубки называется зачисткой.В некоторых случаях разобранную опалубку можно использовать повторно (так называемые панельные формы). В других случаях опалубка или опалубка останутся на месте навсегда.

Наконец, от объема вашего проекта будет зависеть, следует ли вам использовать опалубку или опалубку. Однако есть случаи, когда опалубка не требует опалубки, например, при строительстве бетонного тротуара. В этих случаях брус будет заменен металлическими балками для формы.

Бетонная опалубка или опалубка?В заключение, между опалубкой и опалубкой нет большой разницы.Если у вас есть предстоящий проект и вы подумываете о замене традиционных деревянных распорок на бетонные боксы, наши регулируемые кикеры могут стать решением, которое вам нужно.

Для получения дополнительной информации об использовании формы MSB для вашей жилой и коммерческой строительной площадки, свяжитесь с нами через нашу контактную страницу здесь.

Автоматическая оценка качества размеров опалубки и арматуры железобетонных компонентов с использованием данных трехмерного облака точек

https://doi.org/10.1016/j.autcon.2020.103077Получить права и контентОсновные моменты

- •

Разработана технология DQA для сквозной опалубки и арматуры на основе TLS.

- •

Предлагается метод удаления шума на основе порога Оцу.

- •

Проведены валидационные испытания деревянной опалубки и арматуры.

- •

Достигнута средняя точность DQA 2,0 мм.

Реферат

Оценка качества размеров (DQA) опалубки и арматуры железобетонного (ЖБ) элемента — важная задача для заводских или полевых инспекторов по обеспечению соответствия чертежам перед заливкой бетона.Текущая практика DQA для опалубки и арматуры железобетонных элементов основана на ручном осмотре с помощью рулетки квалифицированным персоналом, что требует больших затрат труда и времени. Кроме того, текущая практика проведения инспекций часто связана с тем, что полевым инспекторам необходимо пройти по арматурным каркасам для тщательной оценки, что может привести к потенциальной угрозе безопасности и нарушить целостность конструкции. Чтобы преодолеть эти ограничения текущей практики и исследований, это исследование направлено на разработку основанной на лазерном сканировании техники, которая автоматически оценивает ключевые контрольные списки DQA для RC-элемента, включая расстояние между стержнями и бетонным покрытием по отношению к опалубке.С этой целью разработан алгоритм удаления шума на основе известной геометрической конфигурации опалубки и арматуры для удаления фонового шума и смешанных пикселей. Затем ключевые характеристики опалубки и арматуры автоматически извлекаются с помощью анализа главных компонентов и RANSAC. Результаты экспериментов показывают, что расстояние между стержнями арматуры, размер опалубки, бетонное покрытие и боковое покрытие испытываемого образца оцениваются с расхождениями в среднем 2,15 мм, 2,52 мм, 2,18 мм и 3,12 мм соответственно, что свидетельствует о том, что предлагаемый метод может предоставить точное решение для опалубки и арматуры DQA на этапе изготовления перед заливкой бетона.

Такой подход позволит так же уберечь доски от пропитывания цементом, что даст возможность использовать их вторично не только для хозяйственных целей, но и в строительстве.

Такой подход позволит так же уберечь доски от пропитывания цементом, что даст возможность использовать их вторично не только для хозяйственных целей, но и в строительстве. Таким образом, цена за единицу площади опалубки может быть снижена при повторном использовании форм. Алюминиевые и стальные формы используются многократно, чем деревянные.

Таким образом, цена за единицу площади опалубки может быть снижена при повторном использовании форм. Алюминиевые и стальные формы используются многократно, чем деревянные.

Также его усадка и набухание должны быть минимальными.

Также его усадка и набухание должны быть минимальными.