Орбитальная машинка из редуктора от дворников автомобиля

Для изготовления самодельной орбитальной шлифовальной машинки потребуется 12-вольтовый редукторный двигатель постоянного тока, который можно снять с дворников автомобиля. Также понадобится стандартная шлифовальная насадка с липучкой («тарелка») для болгарки.

При скорости вращения порядка 72 об/мин этот двигатель очень мощный. При нажатии на него, он не останавливается. Однако необходимо отметить, что полноценной шлифовальной машинки из такого электромотора не получится ввиду малых оборотов.

Самодельная орбитальная машинка из редуктора от дворников автомобиля вполне сгодится для шлифовки мелких деталей и небольших заготовок из дерева. К тому же, это один из вариантов применения старых запчастей от автомобиля, которые лежат без дела в гараже или мастерской.

Как сделать орбитальную машинку

Чтобы состыковать шлифовальную насадку с валом редуктора от дворников автомобиля, можно пойти сложным путем — изготовить специальный переходник, или простым — отрезать заднюю часть «тарелки» ножовкой по металлу. В этом случае проще воспользоваться вторым вариантом.

В этом случае проще воспользоваться вторым вариантом.

После того, как отрезали ненужную часть, шлифуем поверхность насадки-липучки, чтобы убрать неровности и заусенцы от пильного полотна. Затем сверлим в пластмассовой шестеренке четыре отверстия, и крепим «тарелку» на саморезы.

Вот так просто можно сделать орбитальную машинку из редуктора от дворников авто. К липучке приклеиваем шлифовальный круг нужного диаметра, вырезанный из наждачной бумаги, после чего можно приступать к работе.

Полный процесс изготовления самодельной орбитальной шлифовальной машинки из редуктора от дворников автомобиля смотрите в видеоролике на сайте.

Мне нравитсяНе нравится

Андрей Васильев

Задать вопрос

Как сделать ленточную шлифмашину своими руками?

При работе с деревом финальным этапом обработки материала будет шлифовка. В этом вам поможет шлифовальная машинка. На рынке представлено множество различных моделей, но, если ваш бюджет трещит по швам, такую машинку можно изготовить самостоятельно.

В этом вам поможет шлифовальная машинка. На рынке представлено множество различных моделей, но, если ваш бюджет трещит по швам, такую машинку можно изготовить самостоятельно.

Как сделать шлифовальную машинку

Сделать простую машинку можно из жесткого диска вашего ПК. Для этого вам понадобится сам жесткий диск, абразив, блок питания ПК. Предназначаться она будет для работы с мелкими деталями. При разборке диска следует наклеить абразив на вращающуюся плоскость. После этого конструкцию нужно подключить к БП (блоку питания), а затем закрепить всю конструкцию на рабочей плоскости стола, снабдив регулятором оборотов, выключателем.

Шлифовальная машинка по дереву своими руками

Шлифовальные машинки представлены следующими видами:

- эксцентриковые или орбитальные;

- вибрационные;

- угловые;

- ленточные.

- электрический мотор;

- источник питания.

Силовой агрегат нужно взять из бытовых приборов, например, от вентилятора, блок питания – компьютерный, аккумулятор – бытовой. В качестве основания для вышеназванных элементов подойдет доска из дерева, на которую шурупами следует закрепить аккумулятор с электромотором. Кнопку «пуск» нужно прикрепить к основанию саморезами. Жилы проводов фиксируются с помощью скоб промышленного степлера.

Рабочей деталью инструмента служит шлифовальный круг, который можно приобрести самостоятельно. Приводиться в движение абразивный диск будет с помощью электромотора с применением двух втулок.

Самодельная ленточная шлифмашина

В качестве рабочего элемента в этом виде устройств выступает шлифовальная лента из абразива. Сделанная своими руками машинка будет стационарной, а иметь большие габариты, по сравнению с промышленным образцом. Для изготовления образца лучше всего использовать силовой агрегат мощностью 2–3 кВт и частотой вращения ротора 1500 об/мин.

Для изготовления образца лучше всего использовать силовой агрегат мощностью 2–3 кВт и частотой вращения ротора 1500 об/мин.

Радиус ведущего барабана напрямую влияет на скорость перемещения ленты. Чем он больше, тем скорость движения ленты выше. Самодельная конструкция не позволит регулировать скорость ленты, однако можно влиять на силу натяжения путем смещения неподвижной оси натяжного вала, закрепленного на валу двигателя, относительно рабочего стола.

Рабочий элемент, каким является наждачная лента, приводится в движение с помощью трансмиссии и барабанов силовым агрегатом. Валы делятся на ведущий и ведомый. Барабаны можно изготовить, используя листы ДСП, обработав их на токарном станке так, чтобы в результате обработки получились диски около 20 см в диаметре. При обработке следует учесть одну вещь: края валов обязаны иметь больший диаметр, по сравнению с центральной частью, для автоматического удерживания ленты.

Как сделать мини шлифовальную машинку своими руками

Для начала вам необходимо найти пенопласт, чтобы подготовить основу для устройства. После этого вам нужно вырезать отверстие для установки в него выключателя. Затем понадобится изолента и источник питания, например, известная батарейка Крона. Приматываем к пенопластовому основанию изолентой батарею питания (Крону). Берем пробку из-под шампанского и стержень ручки. Обрезаем стержень до нужной длины, после этого надеваем стержень ручки на пробку тупым концом и вставляем острие стержня в отверстие для вала моторчика. После этого вам необходимо ножницами вырезать под размеры пробки полоску абразивной ленты. После того как вы вырезали ленту, ее следует наклеить на пробку по окружности. Эта конструкция из пробки и будет являться рабочей деталью машинки. Внимательно осматриваем все провода и соединяем их скрутками, изолируем соединения изолентой.

Как из дрели сделать шлифовальную машинку. Самодельная шлифмашинка из болгарки Как сделать из болгарки шлифмашинку по дереву

Шлифовальная или полировальная машина требуется для выполнении покрасочных работ. В магазинах инструментов и прочих торговых точках представлено множество моделей таких устройств. Однако в некоторых случаях целесообразно создать полировальную машину своими руками. В данной статье рассмотрены различные варианты таких самодельных устройств и описан процесс их создания.

Простейшая полировальная машина

Наиболее просто сделать своими руками полировальную машину, предназначенную для работы со шлифовальными дисками. Для создания данного устройства потребуются следующие основные детали:

- электромотор;

- блок питания;

- аккумулятор.

Электродвигатель можно извлечь из различных электрических инструментов и приборов. Так, например, подойдут компоненты блока питания компьютера или дисковода.

Также можно использовать электромотор от вентилятора, а для привода электродвигателя подойдет бытовой аккумулятор.

Помимо названных компонентов, понадобится доска, ее нужно отшлифовать наждачной бумагой. Далее на доске закрепляют шурупами аккумулятор и электромотор и соединяют их проводами. Также в данную электросхему необходимо установить включатель, закрепив его на доске. Провода следует зафиксировать степлером во избежание разбалтывания.

Рабочий элемент рассматриваемой конструкции представлен кругом.

Для обеспечения привода абразивного диска от оси электромотора потребуются две втулки. Диаметр данных приспособлений определяют на основе соответствующего параметра оси двигателя. При этом нужно учитывать, что различные электродвигатели имеют оси разного диаметра. Рассмотренную шлифовальную машину можно использовать для обработки как деревянных, так и металлических поверхностей, в том числе и при кузовных работах.

Мотор и полировальные диски

Помните о том, что функциональные параметры такой самодельной шлифовальной машины определяются отдельными деталями, из которых она собрана. В связи с этим следует использовать электромотор от вентилятора, так как двигатель от компьютера имеет меньшую мощность, которой может оказаться недостаточно для некоторых видов работ. К тому же шлифовальные диски из наждачной бумаги не являются оптимальными приспособлениями такого типа. Вместо них можно приобрести фирменные круги небольшого диаметра, например, для дрели.

К тому же шлифовальные диски из наждачной бумаги не являются оптимальными приспособлениями такого типа. Вместо них можно приобрести фирменные круги небольшого диаметра, например, для дрели.

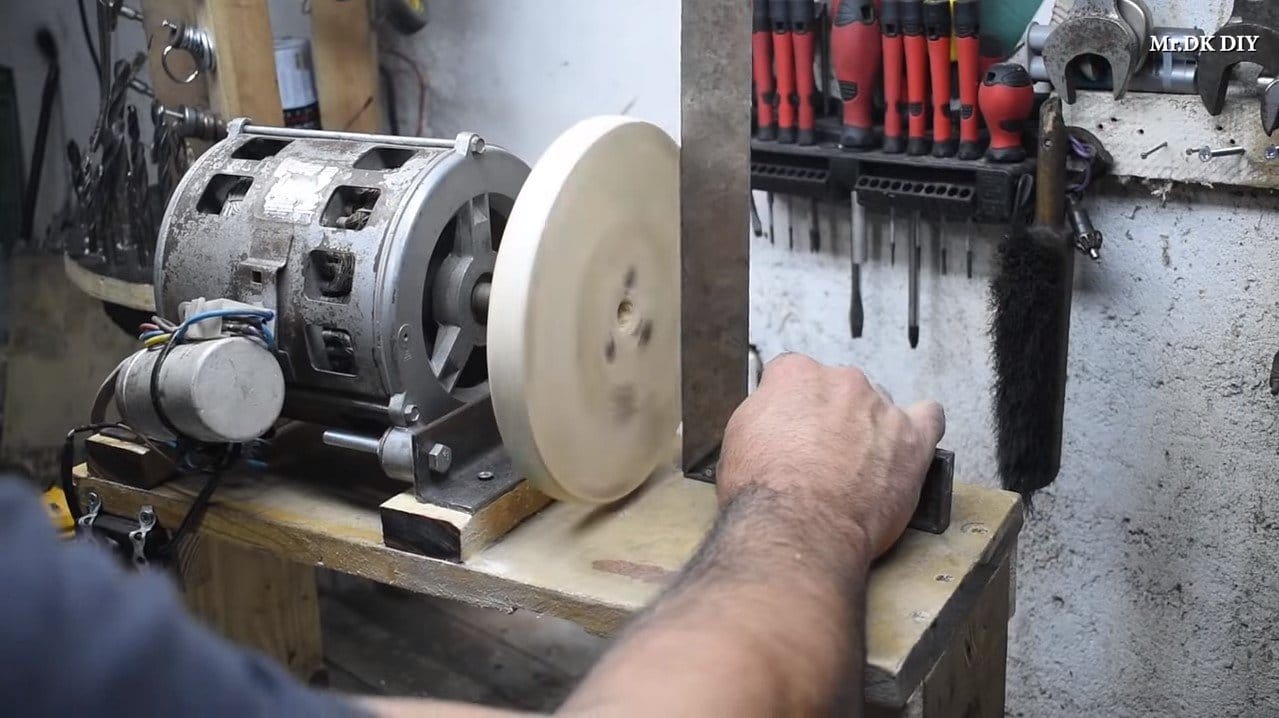

Можно создать своими руками и более мощный стационарный вариант шлифовальной машины. Для него можно использовать двигатель от стиральной машины и оснастить шлифовальными кругами большого диаметра. Помимо полировальных, на такое устройство можно установить точильные и абразивные диски.

Ленточная шлифовальная машина

Рабочим элементом машин рассматриваемого типа является абразивная шлифовальная лента. Принцип функционирования ленточных устройств состоит во вращении абразивной ленты, соединенной в кольцо, приводимой двигателем посредством трансмиссии и барабанов. Один из барабанов является ведущим, а другой — ведомым. Первый из них имеет привод от электромотора через трансмиссию, представленную обычно ременной передачей.

Некоторые ленточные шлифовальные машины оснащены устройством, позволяющим изменять скорость вращения ведущего барабана, что обеспечивает наличие различных режимов работы.

Нужно учитывать, что многие конструктивные особенности шлифовальной машины, такие, как например, диаметр барабанов, скорость вращения, зернистость размеры абразивной ленты, конструкция рабочего стола, определяющие основные функциональные параметры рассматриваемого устройства, подбирают в зависимости от его назначения. Классифицируют следующие варианты рабочих поверхностей, на обработку которых ориентируют шлифовальные машины: криволинейные, плоские, кромки и торцы, промежуточные слои лакокрасочного покрытия.

Из чего сделать шлифмашину?

Можно создать своими руками ленточную шлифовальную машину на основе промышленной конструкции, которая предусматривает движение ленты над плоской поверхностью рабочего стола абразивной частью наружу. При этом самодельное устройство будет отличаться от фирменного аналога большими размерами и стационарной установкой. Для данных работ потребуется электродвигатель, например, от стиральной машины, деревянная либо металлическая панель, ДСП, материал для абразивной ленты, клей.

При этом самодельное устройство будет отличаться от фирменного аналога большими размерами и стационарной установкой. Для данных работ потребуется электродвигатель, например, от стиральной машины, деревянная либо металлическая панель, ДСП, материал для абразивной ленты, клей.

Так как трансмиссия в виде редуктора либо ременной передачи значительно усложняет конструкцию рассматриваемого инструмента, на самодельных моделях стараются не использовать ее. Для этого можно оснастить устройство электродвигателем мощностью в 2-3 кВт с частотой вращения ротора в 1500 об/мин.

В таком случае при радиусе ведущего вала 10 см лента будет двигаться со скоростью около 15 м/с. Нужно учитывать, что рассматриваемая конструкция не предусматривает наличие регулировки скорости вращения ленты. Однако возможно регулировать степень ее натяжения благодаря тому, что натяжной вал, вращающийся на подшипниках для уменьшения трения, закреплен на неподвижной оси, которая может быть смещена относительно рабочего стола. Ведущий вал закреплен на валу электродвигателя.

Ведущий вал закреплен на валу электродвигателя.

Рабочий стол для такой шлифовальной машины можно сделать своими руками из деревянного бруса либо листового металла. Нужно учитывать, что варианты из металла позволяют обрабатывать более сложные предметы. Размеры рабочего стола рассматриваемого инструмента определяют на основе размеров ленты и расстояния между осями валов, а также его назначения. Вблизи валов в рабочем столе следует проделать скосы с целью обеспечения плавного соприкосновения ленты с ним.

Барабаны также можно изготовить своими руками. В качестве исходного материала для данных элементов можно использовать ДСП. Из плиты вырезают квадраты с длинами сторон в 20 см в таком количестве, чтобы их общая толщина при наложении друг на друга составляла около 25 см. Затем данные заготовки нужно превратить в диски диаметром 20 см путем обработки на токарном станке. Можно обрабатывать нарезанные фрагменты по отдельности, однако более удобно обтачивать все их сразу, насадив на ось и зажав. При этом нужно учитывать, что барабаны должны иметь края большего диаметра в сравнении с центральной частью для автоматического удерживания ленты.

При этом нужно учитывать, что барабаны должны иметь края большего диаметра в сравнении с центральной частью для автоматического удерживания ленты.

Где взять ленту?

Шлифовальная лента может быть изготовлена своими руками на основе бумаги либо ткани. Второй вариант считают более предпочтительным. Ткань может быть представлена бязью или саржей. Также нужно учитывать, что редкое заполнение ленты абразивными зернами, составляющее менее 70%, позволяет снизить степень заполнения ее пылью в процессе работы.

Основной характеристикой абразивной ленты считают размер зерен. Данный параметр определяют на основе номера сита, через которое они могут просочиться. По размеру зерен абразивные ленты подразделяют на крупнозернистые (12-80), среднезернистые (80-160), мелкозернистые (160-4000).

Абразивные зерна могут быть представлены искусственными материалами либо минералами с высокой твердостью, таким, как например, карбид кремния, корунд. Их закрепляют на основе путем приклеивания либо электрическим способом. В первом случае зерна равномерно насыпают на поверхность основы, предварительно покрытую клеящим веществом в виде синтетических смол либо мездрового клея. Электрическое поле используют для ориентации абразивных зерен острыми гранями вверх, что повышает функциональность ленты.

В первом случае зерна равномерно насыпают на поверхность основы, предварительно покрытую клеящим веществом в виде синтетических смол либо мездрового клея. Электрическое поле используют для ориентации абразивных зерен острыми гранями вверх, что повышает функциональность ленты.

Ленту для шлифовальной машины можно сделать своими руками из наждачной бумаги в виде рулонов, которые разрезают на фрагменты требуемого размера.

При этом нужно учитывать, что длина ленты определяется способом скрепления концов вырезанного фрагмента. Возможно их соединение под углом, встык и внахлест. В первом случае концы обрезают под углом в 45° и приклеивают полотняную накладку под стыком. Соединение внахлест предполагает предварительную очистку горячей водой фрагмента одного из концов в 8-10 см от абразивных зерен. Затем очищенный участок покрывают клеем и накладывают на него тыльную сторону другого конца ленты и сжимают место соединения. Оптимальная толщина абразивной ленты равна 200 мм. Рулона исходного материала длиной 1 м хватит на 5 лент.

Рулона исходного материала длиной 1 м хватит на 5 лент.

Станину нужно вырезать своими руками из толстого листа металла. По крайней мере, одна из ее сторон должна быть ровно обрезана для крепления площадки с электродвигателем путем прикручивания тремя болтами через предварительно просверленные в станине отверстия.

Очень удобную, ручную ленточно-шлифовальную машинку из болгарки можно сделать своими руками. С помощью такого инструмента хорошо точить топор, ножи и тп. Обрабатывать поверхность под любым углом, придавая ей ровную плоскость. Вообщем, тот кто работает с железом или деревом, по достоинству оценит этот мини станок.

Затачиваем режущую кромку топора:

При такой заточке, угол не уплывет.

Как сделать ленточно-шлифовальную машинку из болгарки

Крепление для обхвата болгарки будет сделано из куска толстой стали, толщиной порядка 10 мм. Сверлимо отверстие под шейку УШМ.Пропиливаем широкий прорез.

Болгаркой обрезаем крепление.

Далее зачищаем и шлифуем чтобы все имело красивый и безопасный вид.

С лапках зажимного устройства сверлим отверстие.

Затем в широкой стороне нарезаем резьбу.

В итоге это крепление легко можно надеть на болгару и зажать, чтобы все держалось намертво.

Примеряем.

Теперь необходимо изготовить ролик, который будет вращать ленту из наждачной бумаги. Берем ДСП и с помощью насадок больших диаметров выпиливаем кругляши. Для получения широкого ролика кругляши склеим их между собой.

Затем перьевым сверлом просверлим отверстие сразу во всех.

Потом зажимаем в тиски и треугольным напильником делаем внутреннее отверстие под шестигранник.

Вот так.

Берем широкую гайку и делаем насечки на плоскостях напильником.

Они нужны, чтобы держалась гайка в дереве лучше.

Разводим двухкомпонентный клей на эпоксидной основе и вклеиваем гайку с насечками в деревянный ролик.

После высыхания клея, зажимаем ролик в токарный станок.

Стачиваем под эллипс. Это нужно для того чтобы лента не слетала. Затем наждачной бумагой шлифуем до гладкости.

Дошло дело до второго ролика. Он сделан из трех подшипников, запрессованных на вл.

Сделаем два таких ушка.

Оденем на края выступающего вала.

Приварим пластинку. В итоге получилась П-образная деталь удерживающая ролик.

Чтобы вал не вылетел, фиксируем сваркой

Теперь сделаем раму. Понадобится две стальных трубы разного диаметра, чтобы одна входила в другую.

На трубу большего диаметра наваривается плоская накладка. Она нужна для того, чтобы во время шлифовки надавливать на ленту.

К тонкой трубе привариваем ролик из подшипников.

Берем кольцо из наждачной бумаги (продается в строительных магазинах), вставляем трубу в трубу и прикидываем примерный размер всего приспособления.

Длинные концы труб отпиливаем. В тонкой трубе делаем широкий паз, а в толстой — отверстие.

К отверстию приварим гайку.

К кольцевому креплению — отрезок от трубы.

Выполняя ремонтные работы или занимаясь изготовлением мебели, специалисту просто необходимо иметь такое устройство, как гриндер, позволяющее шлифовать различные материалы. Да и при выполнении сварочных работ такой механизм просто незаменим. Приобрести это устройство в собственную мастерскую — желание любого мастера. Однако промышленный шлифовальный станок стоит довольно дорого. А иметь его, не занимаясь профессионально, накладно для семейного бюджета. Вот почему возникает желание сделать его своими руками из имеющихся под рукой механизмов. Лучше всего для этих целей подойдет болгарка: она может легко трансформироваться в необходимый электроинструмент.

Самое простое — это приобрести готовое приспособление для шлифовки и смонтировать его на УШМ. На фотографии видно, что монтаж механизма не представляет особых трудностей. Достаточно прикрепить кронштейн с роликами к углошлифовальной машине, предварительно демонтировав защитный кожух. Ведущее колесо закрепляется на валу УШМ. На ролики надевается шлифовальная шкурка, и шлифовальная машинка готова к работе.

Ведущее колесо закрепляется на валу УШМ. На ролики надевается шлифовальная шкурка, и шлифовальная машинка готова к работе.

Для удобства можно закрепить устройство к столу с помощью струбцин.

Однако такое устройство далеко не всегда можно купить в магазине, да и стоимость такого гаджета значительная.

Сократить расходы, но и при этом ограничить возможности использования гриндера позволяет приставка, состоящая из штанги с двумя роликами . Устройство позволяет за считанные минуты сделать гриндер из болгарки. Приспособление имеет стандартное крепление, подходящее для монтажа на углошлифовальную машину.

Конструкция такого механизма предназначена для зачистки сварочных швов. Полировать деревянные изделия таким гаджетом довольно сложно. Однако если его жестко закрепить на столе, оно с успехом может применяться в качестве заточного станка для правки режущего инструмента или заточки ножей, топоров и т.п.

Такое приспособление тоже выпускается промышленностью, но отыскать его в продаже можно крайне редко.

Самодельные механизмы для УШМ

Чтобы не искать готовые насадки, можно попробовать сделать их своими руками. Есть разные варианты изготовления подобных приспособлений, которые и будут рассмотрены ниже.

Из фанеры

Прежде всего, рассмотрим вариант, как можно сделать несложный гриндер из болгарки своими руками. Простейший вариант шлифмашинки получается из УШМ, двух роликов, натяжного механизма и основания из фанеры.

Для изготовления понадобится толстая фанера — это доступный и недорогой материал.

Самое сложное в этой конструкции — изготовление роликов . Хорошо, если в домашней мастерской есть фрезерный станок или ручной фрезер. Для этого из фанеры фрезером вытачивается подходящая заготовка, обрабатывается на шлифовальном станке, запрессовываются подшипники.

Из той же фанеры вырезается основание, в котором прорезают отверстие под болгарку. Размечают места под ролики, после чего закрепляют УШМ и монтируют колеса. Предварительно необходимо обработать отшлифованные колесики лаком. После этого всю систему собирают, и шлифмашинка из болгарки готова к работе. Конструкция устройства ясна из представленной фотографии.

Предварительно необходимо обработать отшлифованные колесики лаком. После этого всю систему собирают, и шлифмашинка из болгарки готова к работе. Конструкция устройства ясна из представленной фотографии.

Из листового металла

Если в мастерской имеется сварочный аппарат, а знакомый токарь выточит необходимые ролики, то сделать полировальную машинку можно из остатков металла.

Для этого хорошо подойдут остатки толстого листового металла, который пойдет на изготовление основания.

Такое приспособление будет не хуже заводского. При изготовлении придется затратить довольно много времени, но это того стоит. Перед тем, как приступить к работе, необходимо разработать рабочие чертежи или скачать их из интернета. Собирая механизм не по чертежам, можно не достигнуть желаемого результата, или полученное приспособление может оказаться источником повышенной опасности.

Прежде всего, необходимо произвести точную разметку станины . В качестве примера используем такой чертеж устройства:

В качестве примера используем такой чертеж устройства:

Стрелочкой указан диаметр, который необходимо уточнять в зависимости от УШМ, используемой в данной конструкции.

На фрезерном и сверлильных станках по разметке высверлить отверстия. Затем необходимо подготовить натяжную планку , как представлено на фотографии.

Выточить ролики, и только после этого приступить к сборке механизма. Получилась универсальная приставка, в качестве силового агрегата которой можно использовать не только болгарку, но и другой подходящий электродвигатель. Готовый вид представлен на фото ниже.

Из остатков профтрубы

Имея навыки сварщика, можно легко преобразовать имеющуюся в домашней мастерской болгарку в шлифовальный станок. Для этого достаточно

- сварить обрезки уголка или квадратной трубы в форме буквы у ;

- на концах закрепить подходящие ролики;

- к валу углошлифовальной машинки прикрутить ведущий вал;

- смонтировать шлифовальную шкурку, и устройство готово к работе.

Таким гриндером можно выполнять различные операции:

- зачищать неровности металла после сварочных работ;

- выполнять полную шлифовку детали;

- обрабатывать деревянные изделия;

- производить окончательную, чистовую, обработку перед покрытием детали лаком;

- обрабатывать неровности бетонных стен.

Чтобы зачищать или шлифовать различные поверхности, следует подбирать шлифовальную шкурку, предназначенную для обрабатываемого материала.

Техника безопасности

При работе самодельным гриндером не следует пренебрегать техникой безопасности и средствами индивидуальной защиты . Не следует допускать к работе лиц моложе 18 лет. При пользовании приспособлением обязательно применять защитные очки и беруши, для защиты органов зрения и слуха от вредного воздействия внешних факторов. Не следует забывать и о маске, защищающей органы дыхания от пыли.

На видео, представленном ниже, можно подробно изучить, как и из чего сделать приспособление для шлифовки. В нем так же даются все основные размеры частей механизма.

В нем так же даются все основные размеры частей механизма.

При работе с деревом финальным этапом обработки материала будет шлифовка. В этом вам поможет шлифовальная машинка. На рынке представлено множество различных моделей, но, если ваш бюджет трещит по швам, такую машинку можно изготовить самостоятельно.

Как сделать шлифовальную машинку

Сделать простую машинку можно из жесткого диска вашего ПК. Для этого вам понадобится сам жесткий диск, абразив, блок питания ПК. Предназначаться она будет для работы с мелкими деталями. При разборке диска следует наклеить абразив на вращающуюся плоскость. После этого конструкцию нужно подключить к БП (блоку питания), а затем закрепить всю конструкцию на рабочей плоскости стола, снабдив регулятором оборотов, выключателем.

Шлифовальная машинка по дереву своими руками

Шлифовальные машинки представлены следующими видами:

- эксцентриковые или орбитальные;

- вибрационные;

- угловые;

- ленточные.

При изготовлении машинки вам будут необходимы:

- электрический мотор;

- источник питания.

Силовой агрегат нужно взять из бытовых приборов, например, от вентилятора, блок питания – компьютерный, аккумулятор – бытовой. В качестве основания для вышеназванных элементов подойдет доска из дерева, на которую шурупами следует закрепить аккумулятор с электромотором. Кнопку «пуск» нужно прикрепить к основанию саморезами. Жилы проводов фиксируются с помощью скоб промышленного степлера.

Рабочей деталью инструмента служит шлифовальный круг, который можно приобрести самостоятельно. Приводиться в движение абразивный диск будет с помощью электромотора с применением двух втулок.

Можно усилить конструкцию устройства, если в качестве двигателя взять мотор от стиральной машинки. Помимо полировальных дисков, в этом случае на инструмент можно устанавливать точильные и абразивные.

Самодельная ленточная шлифмашина

В качестве рабочего элемента в этом виде устройств выступает шлифовальная лента из абразива. Сделанная своими руками машинка будет стационарной, а иметь большие габариты, по сравнению с промышленным образцом. Для изготовления образца лучше всего использовать силовой агрегат мощностью 2–3 кВт и частотой вращения ротора 1500 об/мин.

Сделанная своими руками машинка будет стационарной, а иметь большие габариты, по сравнению с промышленным образцом. Для изготовления образца лучше всего использовать силовой агрегат мощностью 2–3 кВт и частотой вращения ротора 1500 об/мин.

Радиус ведущего барабана напрямую влияет на скорость перемещения ленты. Чем он больше, тем скорость движения ленты выше. Самодельная конструкция не позволит регулировать скорость ленты, однако можно влиять на силу натяжения путем смещения неподвижной оси натяжного вала, закрепленного на валу двигателя, относительно рабочего стола.

Верстак для шлифовальной машинки должен быть изготовлен из дерева или металла. Лента для шлифовальной машинки может быть сделана из абразивной бумаги, продающейся в строительном магазине.

Рабочий элемент, каким является наждачная лента, приводится в движение с помощью трансмиссии и барабанов силовым агрегатом. Валы делятся на ведущий и ведомый. Барабаны можно изготовить, используя листы ДСП, обработав их на токарном станке так, чтобы в результате обработки получились диски около 20 см в диаметре. При обработке следует учесть одну вещь: края валов обязаны иметь больший диаметр, по сравнению с центральной частью, для автоматического удерживания ленты. Габариты стеллажа будут зависеть от ширины ленты и расстояния между валами. В месте расположения валов в полотне необходимо проделать прорези для плавного прохождения ленты.

При обработке следует учесть одну вещь: края валов обязаны иметь больший диаметр, по сравнению с центральной частью, для автоматического удерживания ленты. Габариты стеллажа будут зависеть от ширины ленты и расстояния между валами. В месте расположения валов в полотне необходимо проделать прорези для плавного прохождения ленты.

Как сделать мини шлифовальную машинку своими руками

Для начала вам необходимо найти пенопласт, чтобы подготовить основу для устройства. После этого вам нужно вырезать отверстие для установки в него выключателя. Затем понадобится изолента и источник питания, например, известная батарейка Крона. Приматываем к пенопластовому основанию изолентой батарею питания (Крону). Берем пробку из-под шампанского и стержень ручки. Обрезаем стержень до нужной длины, после этого надеваем стержень ручки на пробку тупым концом и вставляем острие стержня в отверстие для вала моторчика. После этого вам необходимо ножницами вырезать под размеры пробки полоску абразивной ленты. После того как вы вырезали ленту, ее следует наклеить на пробку по окружности. Эта конструкция из пробки и будет являться рабочей деталью машинки. Внимательно осматриваем все провода и соединяем их скрутками, изолируем соединения изолентой. Пробуем запустить получившееся устройство. Теперь у вас появилась своя мини машинка. Такой аппарат пригодится для выполнения несложных мелких работ, для которых обычная шлифовальная машинка будет слишком велика и неудобна. Если вы наблюдательный и терпеливый, а также усидчивый человек, сделать своими руками шлифовальную машинку совсем нетрудно. Для этого вам нужны только ловкие руки и немного терпения.

После того как вы вырезали ленту, ее следует наклеить на пробку по окружности. Эта конструкция из пробки и будет являться рабочей деталью машинки. Внимательно осматриваем все провода и соединяем их скрутками, изолируем соединения изолентой. Пробуем запустить получившееся устройство. Теперь у вас появилась своя мини машинка. Такой аппарат пригодится для выполнения несложных мелких работ, для которых обычная шлифовальная машинка будет слишком велика и неудобна. Если вы наблюдательный и терпеливый, а также усидчивый человек, сделать своими руками шлифовальную машинку совсем нетрудно. Для этого вам нужны только ловкие руки и немного терпения.

изготовление своими руками Ленточная шлифовальная машинка по дереву своими руками

Шлифовальная машинка своими руками делается из на самом деле очень нужного “хлама”, который есть в каждой мастерской или кладовке. Инструмент используется для финальной обработки деталей, шлифовки, закругления углов.

Есть несколько видов такого устройства. Самой распространенной является шлифмашинка с вибрационным принципом работы. Один из ее главных элементов – подошва плоской формы, закрепленная на основе. Она передает движения от мотора к абразивной поверхности. Чем сильнее нажимать на прибор, тем мощнее будут вибрационные движения. У такой машинки скорость работы невысокая, она шумная, руки с ней быстро устают, но в то же время подобный инструмент дешевый и компактный.

Самой распространенной является шлифмашинка с вибрационным принципом работы. Один из ее главных элементов – подошва плоской формы, закрепленная на основе. Она передает движения от мотора к абразивной поверхности. Чем сильнее нажимать на прибор, тем мощнее будут вибрационные движения. У такой машинки скорость работы невысокая, она шумная, руки с ней быстро устают, но в то же время подобный инструмент дешевый и компактный.

Подвидом такого устройства является прибор с дельтовидной подошвой, которая вынесена вперед.

Шлифовальные машинки виды и предназначение

Ленточные приборы. Такая машина работает по иному принципу. Лента абразивного материала (наждачная бумага), склеенная в кольцо, вращается на шпинделях. При работе с ней не нужно применять большие усилия, так как вращение ленты достаточно быстрое. В таких машинах есть функции регулирования скорости, система плавного пуска. Для более точных работ ленточные машинки имеют опорную раму. При работе такого инструмента возникает много пыли, поэтому часто у них есть пылесборник или возможность подключения к пылесосу. На шпиндели можно крепить различные насадки.

На шпиндели можно крепить различные насадки.

Эксцентриковое устройство. Это самый универсальный тип среди шлифмашинок. Оно может обрабатывать почти любые поверхности и материалы. Для изогнутых плоскостей такое устройство идеально подходит. Оно имеет круглую платформу. Вращающийся абразив крепится специальными зажимами или на липучку. Подошва машинки совершает одновременно и вращательные, и вибрирующие движения.

Угловые шлифмашинки. Они бывают электромеханические и пневмоприводные. Достаточно универсальны, могут резать, шлифовать, чистить поверхности из камня, металлов. Прибор очень похож на болгарку, в основном это и есть болгарка, но со специальными кругами.

Полировальные машинки отличаются от угловых только насадками для полировки.

Прямые шлифмашинки выполняют мелкие работы с высокой точностью обработки. Шпиндель располагается параллельно каркасу, как стержень ручки. Такие машинки имеют маленький вес и размеры, ими можно производить манипуляции одной рукой. Главное их назначение – шлифование углов, обработка кромок и небольших плоскостей, таких как планок и перемычек. Они выглядят, как толстая ручка, ими наносят гравировки, режут и полируют небольшие предметы.

Главное их назначение – шлифование углов, обработка кромок и небольших плоскостей, таких как планок и перемычек. Они выглядят, как толстая ручка, ими наносят гравировки, режут и полируют небольшие предметы.

Многофункциональные шлифмашинки. Они могут совмещать в одном приборе несколько видов устройств, например, вибрационную и ленточную машинку, с помощью заменяемых насадок.

Шлифовальная машинка своими руками видео

Инструменты и материалы для сборки шлифмашинки

- деревянные бруски, металлические элементы для стола-основы;

- листы фанеры, ДСП;

- старый мотор, компьютерный жесткий диск, блок питания;

- болты, шурупы, подшипники, саморезы;

- шуруповерт, отвертки, дрель;

- пружина, стальная, металлическая, текстолитовая плита;

- сварочный инвертор, если будут производиться такие работы;

- абразивная лента, круг, клей.

Изготовление шлифмашинки из жесткого диска

Сейчас не проблема достать сломанный винчестер от компьютера (но круг должен раскручиваться) и старый компьютерный блок питания. Если дома нет, то в любом пункте ремонта их продадут за копейки.

Если дома нет, то в любом пункте ремонта их продадут за копейки.

Такой прибор будет негабаритным, для мелких деталей. Делается он просто: диск разбирается, на крутящуюся плоскость наклеивается абразив, подключается к блоку питания – прибор готов. Его необходимо закрепить на верстаке для устойчивости, можно оснастить регулятором, сервотестером для регулировки оборотов и выключателем.

Угловая шлифовальная машинка своими руками изготавливается из болгарки, достаточно сделать необходимую насадку-круг из абразива. Можно сделать, конечно, ее с нуля, выбрав необходимый электромотор, поместив его в кожух, приделав ручки. Но необходимо помнить о безопасности работы с таким инструментом.

Ленточная шлифовальная машина, станок. Такие приборы состоят из:

- рабочий орган: абразив, два барабана, ведущий и ведомый. В станке барабанов может быть больше;

- электродвигатель;

- кожух, основа станка, каркас, столик.

Машинка своими руками оборудуется функцией изменения скорости, лента может размещаться как вертикально, так и горизонтально.

Этапы изготовления шлифмашины-станка ленточного устройства

- подготовка;

- оборудуют основу-каркас под станок, она жесткая и устойчивая;

- подбирают столешницу, чем она больше, тем можно обрабатывать детали больших размеров;

- фиксируют стойки с натяжными деталями и крутящими барабанами;

- фиксация двигателя и барабанов, установка абразивной ленты.

Чтобы производить обработку крупных деталей, делают габаритный станок. Для этого берут электродвигатель, хорошо подойдет от отслуживших, достаточно мощных бытовых приборов как-то стиральная машинка.

Станина производится из толстого металлического листа.

Размеры листа не указываете, поскольку они в любом случае выходят из индивидуальных предпочтений и наличия материалов, может быть, например, 500х180х30 мм, больше или меньше. В листе фрезеруется вырез для мотора, все это крепится к станине, необходимые отверстия под крепления насверливаются. Все части, а особенно двигатель, должны плотно крепиться, чтобы было как можно меньше вибрации.

Все части, а особенно двигатель, должны плотно крепиться, чтобы было как можно меньше вибрации.

Мотор можно не оборудовать редуктором, если он достаточно мощный. Машинка своими руками создается из двух барабанов, один твердо фиксируется на валу, другой натяжной ним можно регулировать степень натяжения.

Каркас создается из толстых деревянных деталей, но можно с металлических. Если есть подходящий металл и инвертор для сварки, его можно сварить. Плиту для опоры производят из толстой фанеры, беру несколько листов, подойдет также текстолит.

Второй вал со скосом, так лента будет плавно прикасаться к столу. Для барабанов берут несколько листов ДСП, их склеивают и обтачивают до необходимого диаметра, по центру делают их толще на несколько мм, так лента будет хорошо держаться. Для шпинделей барабанов берут однорядные шариковые подшипники. Абразивная лента производит свое движение по станине, на которой крепится.

Для самодельной шлифмашинки в домашнем хозяйстве найдется множество вариантов применения. Речь идет не только о частном доме или приусадебном участке, но и о жилье в многоквартирном доме. С ее помощью можно обработать любую поверхность. Степень очистки зависит от типа и применяемых абразивных материалов. В отличие от промышленных моделей устройство, собранное своими руками, будет выгодно отличаться стоимостью, так как бюджет конструкции будет зависеть только от мастера. Обладая слесарными навыками и базовыми знаниями в электрическом деле, можно без особого труда собрать прибор самостоятельно.

Речь идет не только о частном доме или приусадебном участке, но и о жилье в многоквартирном доме. С ее помощью можно обработать любую поверхность. Степень очистки зависит от типа и применяемых абразивных материалов. В отличие от промышленных моделей устройство, собранное своими руками, будет выгодно отличаться стоимостью, так как бюджет конструкции будет зависеть только от мастера. Обладая слесарными навыками и базовыми знаниями в электрическом деле, можно без особого труда собрать прибор самостоятельно.

Без доскональных знаний конструкции шлифовальных машинок невозможно собрать качественное устройство своими руками. Прежде чем перейти к строению, познакомимся с самыми распространенными типами шлифмашин:

- Угловая. Проще говоря, болгарка. Расходными материалами являются диски. Зачистные круги предназначены для шлифования поверхности. Регулировка давления осуществляется вручную.

- Ленточная. Обработка поверхности выполняется шлифовальной лентой. Подходит для работ только с плоскими поверхностями.

- Дельташлифмашина. Для обработки изделий с криволинейной структурой.

- Вибрационная. Оптимально подходит для чистовой обработки ровных плоскостей.

Помимо вышеперечисленных существует еще несколько аппаратов, которые менее распространены:

- прямая;

- полировальная;

- эксцентриковая.

Независимо от того, является ли прибор заводским или собранным своими руками, основными элементами конструкции являются:

- Привод. От его мощности зависит производительность устройства. В аппаратах, собранных своими руками, используют привод электрического типа, однако встречаются пневматические самоделки, работающие от компрессора.

- Редуктор. Передает крутящий момент от привода на рабочий инструмент. Базовой частью редуктора является шпиндель.

Редуктор является неотъемлемой частью таких инструментов, как болгарка или дрель. Некоторые модели, особенно собранные своими руками, обходятся без него.

- Рабочая платформа.

На нее крепят абразивный материал. Для этого можно использовать круги, ленты, диски.

На нее крепят абразивный материал. Для этого можно использовать круги, ленты, диски. - Корпус. Защищает конструкцию от механических повреждений и пыли, поэтому многие заводские модели оснащены системами пылеулавливания. Материалы, применяемые для изготовления прибора своими руками, как правило, не способны конкурировать с качественными полимерами, которые используют в производстве профессионального инструмента.

- Система управления. Включает в себя отключение питания, а также регулировку оборотов абразива.

Варианты самодельных конструкций

Сделать шлифовальную машинку своими руками несложно. Главное, чтобы она соответствовала видам работ, которые мастер планирует выполнять. С экономической точки зрения лучше взять комплектующие, находящиеся под рукой. Если составные части прибора придется покупать, то бюджет устройства, изготовленного своими руками, будет сопоставим с заводской моделью. При прочих равных условиях предпочтение лучше отдать промышленному инструменту, ведь его качество несоизмеримо выше.

Рассмотрим несколько приборов, сделанных своими руками. Возможно, какой-то из них подойдет именно вам.

Шлифмашинку из болгарки своими руками

Как следует из названия, болгарка предназначена для шлифования. Зачистные диски успешно справляются с грубой работой: снятием старой краски, удалением наплывов металла или следов коррозии. Для более тонкой очистки продаются специальные насадки из наждачного листа различной зернистости.

Модели для бытового использования работают в одном режиме, причем количество оборотов достигает 15 тыс. за минуту при среднем показателе в 11 тысяч. Такая скорость отлично подходит для распиливания материалов, однако для шлифовальных работ она велика.

Мотор болгарки обладает избыточной мощностью. Для полирования достаточно будет 300–400 Вт.

Шлифмашинка из болгарки будет обладать большим весом по сравнению с заводским инструментом, однако имеется возможность приспособить самоделку под себя, что повысит комфорт при шлифовке.

Для УШМ можно изготовить простую насадку, которая превратит аппарат в миниатюрную . В этом случае работы выполняются без защитного кожуха.

Если нет желания использовать приспособления, можно отрегулировать количество оборотов двигателя. Самостоятельная модернизация схемы потребует профильных знаний в электротехнике.

На профессиональных аппаратах можно выставить количество оборотов вручную, правда, их стоимость начинается от 200 долларов.

Делаем шлифмашинку из дрели

Из дрели своими руками можно собрать производительную ленточно-шлифовальную машину. В данном случае инструмент выступает в качестве привода. Сама конструкция проста и не требует значительных вложений. Для изготовления своими руками понадобятся следующие материалы:

Сама конструкция проста и не требует значительных вложений. Для изготовления своими руками понадобятся следующие материалы:

- металлические пруты с резьбой и без нее;

- профильная труба;

- фанера;

- стальной лист;

- подшипники;

- метизы;

- столярный клей.

Следует позаботиться о наличии слесарного инструмента, инвертора и приспособлений для распиливания металла.

Этапы выполнения работ:

- Изготовление шкивов. Ведущий и ведомый шкивы предназначены для передачи крутящего момента от дрели к шлифмашине. Их изготавливают из фанеры.

- Изменением диаметра можно получить нужный крутящий момент. Один шкив состоит из нескольких кругляков, которые соединяются с помощью столярного клея. В центре необходимо просверлить отверстия под стальные пруты. После высыхания клея заготовки дорабатывают, делая паз, который должен соответствовать ширине приводного ремня.

- Изготовление ведущего и ведомого валов. Их также изготавливают из фанеры по аналогии со шкивами. Для них следует приготовить больше кругляков.

- Собираем нижнюю часть. Для этого понадобится профильная труба. В первую очередь необходимо сделать крепления подшипников и соединить их. Это основа под рабочий вал.

- Делаем верхнюю часть. К ней будет крепиться механизм натяжения.

- Изготавливаем упорную часть из стального листа.

- Установка привода. Обратите внимание: для нормальной работы лучше взять мощную дрель.

- Финишные работы. Остается только установить шкивы, натянуть приводной ремень и собрать защиту. После этого собранное своими руками приспособление нужно покрыть краской.

Для мелких и точных работ лучше приобрести компактные насадки барабанного или тарелочного типа в зависимости от типа работ.

Самодельная шлифмашинка из компьютерного винчестера

Из старого жесткого диска можно собрать небольшое шлифовальное приспособление, главным преимуществом которого будет полное отсутствие вложений за исключением затрат на абразивные круги. Процесс изготовления своими руками выглядит следующим образом:

- Раскрываем корпус и удаляем все элементы, расположенные рядом с магнитным диском.

- По размеру верхней части накопителя вырезаем круг из наждачной бумаги нужной зернистости.

- С помощью двухстороннего скотча закрепляем бумагу на поверхности диска.

- Изготавливаем кожух, защищающий от пыли или абразивного зерна.

- Для запуска конструкции винчестер необходимо подключить к блоку питания компьютера.

Такой прибор, сделанный своими руками, позволит выполнять мелкие работы, такие как шлифовка контактов, заточка пилочек или пинцетов. Скорость вращения зависит от заводских параметров. Среднее значение – 7200 оборотов в минуту.

Шлифмашинка, изготовленная своими руками, не будет обладать привлекательным внешним видом заводского инструмента, однако хорошая производительность и низкие затраты на сборку компенсируют этот недостаток.

А вы пробовали собирать шлифовальную машину своими руками? Что использовали в качестве привода? Поделитесь вашим опытом изобретения в комментариях.

При проведении строительных и ремонтных работ у мужчин зачастую возникает надобность обработать дерево, камень или металл. Для качественной работы желательно приобрести ленточный шлифовальный станок. Но как быть, когда финансы не позволяют сделать такую покупку? Для этого достаточно соорудить ленточный шлифовальный станок своими руками.

Предназначение ленточного шлифовального станка

Древесину широко используют в самых разных производственных организациях. Из дерева изготавливают множество всевозможных деталей и изделий. Чтобы деревянную заготовку обработать должным образом и придать ей внешность законченного изделия, принято использовать различное оборудование, в том числе и ленточные шлифовальные станки.

Ленточное шлифовальное оборудование, как правило, применяют на заключительных этапах производства, когда детали подвергают чистовой механической обработке. Такие устройства удобно использовать в производстве мебели и разных изделий из дерева потребительского назначения. Зависимо от используемого материала, ленточно-шлифовальные станки работают с деревом или металлом.

Главными целями использования шлифовальных станков по дереву выступают окончательное выравнивание поверхности, доведение их уровня шероховатости до необходимой величины, получение ровных и гладких поверхностей у изделий из древесины и древесного материала до облицовывания или после проведения покрытия лаком и прочими отделочными материалами, удаление местных неровностей в форме углублений и возвышений, обдирка заусениц и снятие местных наплывов лака и грунтовки, удаление грата, внутренняя шлифовка и шлифование закруглений.

Ленточные шлифовальные станки по металлу работают с различными материалами и форматами, что являются ходовыми в металлообработке: простой и легированной сталью, цветными металлами в виде четырехугольных, круглых и плоских заготовок. Шлифовальные станки позволяют рационально и с минимальными затратами времени шлифовать кругляки и трубы большого диаметра.

Зависимо от разновидности обработки и вида подачи, ленточные шлифовальные станки предназначаются:

- для шлифования криволинейной поверхности со свободной шлифовальной лентой;

- для обработки плоской поверхности с неподвижным столом, ручным передвижением утюжка и стола, а также механизированным передвижением рабочего стола и ручным передвижением утюжка;

- для обработки щитовых и брусковых деталей, их торцов и боковых кромок;

- для промежуточной процедуры шлифования лакокрасочных покрытий.

Конструкция ленточного шлифовального станка

Ленточные шлифовальные станки выпускаются современными зарубежными и отечественными производителями в широком ассортименте. Цены шлифовальных станков значительно варьируются. Также они различаются возможной производительностью и своей конструкцией. Однако есть у них и нечто общее. Их объединяет то, что абсолютно все станки имеют в качестве рабочего органа абразивную ленту, что соединена чаще всего в кольцо и размещается между вращающимися барабанами.

Один барабан является ведущим, а другой — ведомым. Это значит, что первый из них оснащен механической трансмиссией, что основывается чаще всего на ременной передаче, при помощи которой передается на него вращательный момент от электрического двигателя. Любой ленточный шлифовальный станок устроен так, что скорость движения ведущего барабана, а поэтому и скорость перемещения абразивной ленты можно изменить, обеспечивая разные режимы обработки поверхностей.

Абразивная лента может располагаться вертикально или горизонтально. Кроме того, в продаже имеются модификации оборудования, в которых рабочий орган устанавливается под определенным углом. Абразивная лента монтируется на станине, на которой обычно и располагаются обрабатываемые изделия. Заготовки могут удерживаться оператором вручную, или с помощью специальных приспособлений, которые облегчающих труд потребителей и делают процедуру обработки более эффективной и безопасной.

Стол станка изготавливают из металлических листов или толстых досок. Если в конструкции предусмотрено изготовление стола именно из металла, то получится затачивать более сложные изделия. Длина рабочей части ленточно-шлифовального станка и самой ленты для шлифовки в первую очередь зависит от длины изделий, которые будут шлифоваться на станке.

Если деталь имеет меньшую длину, чем рабочая поверхность станка, то ее будет намного удобнее обрабатывать, и обработка получится более качественной. К примеру, при длине шлифовальной ленты 4,5 метра можно обрабатывать с легкостью деревянные заготовки, что имеют длину в 200 сантиметров.

Ленточно-шлифовальные станки делятся на оборудование с неподвижным и подвижным рабочим столом и аппараты со свободной лентой. Особая группа — широколенточные станки для шлифования, у которых стол, что выполнен в форме гусеницы, одновременно является и органом подачи. У станков со столами лента размещается горизонтально, у конструкций со свободной лентой она устанавливается разными способами.

Так как в процессе шлифования неизбежно образуется много пыли, то все ленточно-шлифовальные станки обычно оборудуются специальными мощными вытяжками, удаляющими большую ее часть во время самого технологического процесса. Шлифовальные станки работают от электрического двигателя, что имеет мощность порядка 2,8 киловатта. При моторе большой мощности нормальная скорость движения ленты достигает 20 метров в секунду.

Абразивные ленты для шлифовальных станков

Режущим инструментом ленточно-шлифовальных станков является шлифовальная лента, которая состоит из тканевой или бумажной основы и абразивных зерен, что прикрепляются к ней при помощи клеевых веществ. Изготавливаются абразивные ленты двумя методами: механическим и электрическим. Первый способ состоит в равномерной насыпке зерен абразива на основание, что покрыто клеем, а второй способ происходит в электрическом поле, которое ориентирует зерна вверх самыми острыми гранями для улучшения режущих свойств шлифовальной машинки.

Абразивные зерна на основу насыпают по связке плотно или редко. Наиболее эффективной считается абразивная лента с редкой засыпкой, когда зерна занимают меньше 70% площади, потому что между их зерен не способна забиваться древесная пыль, образующаяся в процессе шлифования. Могут использоваться в качестве абразивного материала природные минералы или искусственные материалы, которые обладают высокой твердостью, например, зеленый и черный карбид кремния, белый и нормальный монокорунд, а также нормальный электрокорунд.

С целью приклеивания зерен применяют синтетические смолы и мездровый клей. В качестве основы используют такую ткань, как бязь и саржа, или бумагу специального сорта. Величина абразивных зерен обозначается номером, который соответствует размеру ячеек сита, в котором задерживаются эти зерна, и отображается в сотых долях миллиметра.

Если вас интересует, как сделать ленточный шлифовальный станок, то вам стоит обратить внимание на следующие размеры шлифовальных порошков и абразивных зерен и их классификацию: шлифовальное зерно — от 2000 до 160 мкм, шлифовальные порошки — от 125 до 40 мкм; микропорошки — от 60 до 14 мкм, очень тонкие микропорошки — от 10 до 3 мкм.

На деревообрабатывающие предприятия шлифовальная шкурка поступает в листах или рулонах. На нерабочей поверхности шкурки присутствует маркировка с указанными характеристиками шкурки и компании-изготовителя. Для ленточного шлифовального станка используют шкурки в рулонах и разрезают на ленты определенной длины и ширины. Длину режущего инструмента определяют, зависимо от методики его соединения — внахлестку или встык под углом.

Концы срезают при склеивании встык под углом 45 градусов и приклеивают после этого на полотняную подкладку шириной от 80 до 200 миллиметров. На одном конце ленты при склеивании внахлестку абразивные зерна удаляют горячей водой на протяжении от 80 до 100 миллиметров, потом накладывают на смазанную клеем обнаженную основу другой конец ленты. Сжимают соединенные концы и высушивают их при использовании специального приспособления или клеильного пресса.

Листовую шкурку используют для комбинированных ленточно-шлифовальных станков. Для шлифовальных дисков принято вырезать шкурку в виде круга по шаблону, диаметр которого больше на 60 — 80 миллиметров диаметра диска. Используя прямоугольный шаблон, заготовки вырезают для бобины. После раскроя они имеют ровные края без вырывов. Наличие непроклеенных концов или уплотнений при склеивании лент может спровоцировать преждевременный разрыв ленты.

Шкурку раскраивают для широколенточных шлифовальных станков на листы по шаблону, который изготовлен из фанеры или алюминиевого листа. Шкурку раскраивают таким способом, чтобы края получились ровными, а разность длины боковых кромок составляла не больше 1 миллиметра. Один из скошенных краев зачищают, удаляя абразив на ширине 20 миллиметров. Зачищенный край и продольные кромки оклеивают полоской кальки, что имеет ширину 40 миллиметров, которая выступает за край шкурки примерно на 10 миллиметров.

Смазывают скошенный край с калькой клеем и выдерживают на воздухе, зависимо от вязкости и вида клея. Затем скошенные края соединяют и накладывают на место стыка полоску шкурки, место соединения сжимают и держат в прессе. Готовые бесконечные ленты принято вывешивать на специальных кронштейнах и выдерживать не меньше суток в сухом помещении до установки на шлифовальный станок.

Принцип работы ленточно-шлифовального станка

Ленточный шлифовальный станок состоит из столешницы с рабочим столиком для крепления режущего инструмента. Этот столик фиксируется в разных положениях относительно столешницы. Материалом для столешницы обычно служат ламинированные ДСП толщиной 25 миллиметров. Рабочий стол на роликах перемещается вручную или в поперечном направлении посредством механического привода по круглым направляющим, которые прикрепляются к суппортам.

Над столом располагается рабочая лента, надетая на неприводной и приводной шкивы. Шлифовальная лента натягивается и регулируется с помощью винтового устройства с пневмоцилиндром. Двухленточные шлифовальные станки имеют два одинаковых шлифовальных инструмента, которые размещаются последовательно на станине и имеют шлифовальные ленты, которые движутся навстречу друг другу.

Шлифование производится при поперечном движении рабочего стола и продольного перемещения короткого утюжка, который прижимает ленту к обрабатываемому материалу. Шлифовальные ленты в движение приводятся от электрического мотора через ременную передачу. Отходы, которые образуются при шлифовании, улавливаются пылеприемником, который присоединяется к эксгаустерной сети.

Назначая режим шлифования, рекомендуется по определенной шероховатости и свойствам материала, что обрабатывается, выбирать зернистость шкурки, скорость подачи и усилие прижима ленты к изделию. Зернистость шкурки принято выбирать, зависимо от твердости обрабатываемых материалов и требуемой шероховатости поверхности. Усилие прижима и скорость подачи являются взаимозависимыми величинами. При небольшом усилии и большой скорости подачи шкурки некоторые места поверхности способны не прошлифовываться, при большом давлении и малой подаче возможны прожоги и почернение материала.

Перед установкой ленты проверяют качество ее склеивания. Не стоит применять неправильно склеенные и надорванные шлифовальные ленты с неровным краем. При помощи маховичка можно уменьшить расстояние между шкивами и надеть ленту. Место склеивания размещается так, чтобы наружный со стороны абразива конец шва направлялся против рабочего движения шлифовальной ленты.

Натяжение ленты получается регулировать, перемещая натяжной ролик для ленточно-шлифовального станка или неприводной шкив. Не желательно слишком натягивать ленту, потому что это приводит к ее разрыву. Но шлифовальная лента при слабом натяжении проскальзывает по шкивам и нагреваться очень быстро. Силу натяжения устанавливают, зависимо от прочности основы режущего инструмента и определяют по стреле её прогиба при небольшом нажиме на нее.

Насколько правильно лента набегает, можно проверить при повороте шкива вручную или кратковременного включения электродвигателя. Ось шкива при соскальзывании ленты поворачивают рукояткой на небольшой угол и фиксируют стопорным устройством. После настройки ленточно-шлифовального станка включается система отсоса пыли, производится пробная обработка деталей и проверяется их качество.

Ленточно-шлифовальный станок с ручной подачей может обслуживать один рабочий. Перемещая изделие относительно режущего инструмента в продольном направлении, и поворачивая деталь вокруг оси, оператор в контакт с лентой последовательно вводит все участки, которые образуют обрабатываемую поверхность. При замедлении скорости или неосторожном движении возможно образование прошлифовки.

Отдельные участки детали принято шлифовать за несколько проходов. Достичь качественного выравнивания можно при правильном регулировании давления, которое оказывается на рукоятку утюжка, и скорости передвижения стола и утюжка. Давление при приближении к кромкам необходимо снижать, чтобы предотвратить их сошлифовывание. Для увеличения качества и производительности шлифования небольшие бруски укладывают на стол в ряд по нескольку штук одновременно.

Ленточно-шлифовальные станки с механической подачей изделий обслуживают два оператора. Один из них на конвейер укладывает деталь, ориентирует ее по ширине рабочего стола и направляет изделие под прижимные элементы станка. Детали при захвате конвейером нельзя передвигать в боковом направлении.

Не допускается подача в станок заготовок, которые имеют неодинаковую толщину, и деталей с грубыми дефектами поверхности. Скорость подачи и давление прижимной балки, как правило, в процессе обработки не регулируют. Второй оператор занимается приемом готовых деталей и следит, чтобы не возникало недопустимого закругления кромок и прошлифовки.

Изготовление ленточного шлифовального станка

Цена ленточно-шлифовальных станков от промышленного производителя достаточно высока, поэтому при их нечастом использовании мастера невольно задумываются — покупать оборудование или нет. Альтернатива покупке дорогого станка — сборка его своими руками. Основными деталями станка является станина, катки и двигатель.

Двигатель можно снять от старой стиральной машины. Станину вырежьте из толстого железа размером 500 на 180 на 20 миллиметров. Одну сторону ровно обрежьте на фрезерном станке по металлу, она требуется для крепления площадки с мотором. Габариты рабочей площадки -приблизительно 180 на 160 на 10 миллиметров. Сделайте разметку и просверлите три отверстия в торце ровно обрезанной станины. Необходимо притянуть площадку к станине тремя болтами.

Помните, что чем большую длину имеет рабочий стол, тем вы получите больше возможностей при выборе технологического приёма для шлифования и обработки изделия. Если длина обрабатываемой детали меньше или равна длине рабочего стола, то вы сможете достичь идеальной шлифовки намного проще, чем при передвижении крупной заготовки.

Двигатель должен плотно размещаться на станине. Он должен иметь мощность примерно 2,5-3,0 кВт и число оборотов в минуту порядка 1500. Если выбрать скорость движения шлифовальной ленты приблизительно 20 м/с, то диаметр барабанов должен составлять около 200 миллиметров. Таким образом, при достаточных оборотах двигателя редуктор для шлифовального станка не требуется.

Один из двух барабанов будет играть роль ведущего, который следует жёстко закрепить на валу движка, а другой натяжной должен свободно вращаться вокруг неподвижной оси на подшипниках. Стол со стороны ведомого барабана должен иметь некий скос, который будет обеспечивать плавное касание шлифовальной ленты поверхности рабочего стола, особенно это актуально для проклеенного стыка.

Изготовить натяжной барабан и барабан, что ведет шлифовальную ленту, вы можете из ДСП. Для этого нужно напилить заготовки из плиты габаритными размерами 200 на 200 миллиметров и из них собрать пакет в 240 миллиметров. Квадратные плитки или их пакет следует сложить на оси и проточить до диаметра около 200 миллиметров.

Помните, что в центре диаметр барабана должен быть на 2-3 миллиметра больше, чем по краям. При подобной геометрии поверхности гибкая шлифовальная лента будет располагаться посередине барабана. Оптимальной шириной ленты является показатель в 200 миллиметра. Из рулона наждачного полотна, что имеет ширину в 1 метр, легко получится склеить 5 подобных лент.

Клеить режущий инструмент необходимо встык, снизу подложив тонкий плотный материал, к примеру, брезент. Клей рекомендуется использовать самый качественный, который сможете раздобыть. На катки в обязательном порядке натяните резину, ширина которой достигает 30 миллиметров. Резину можно взять от камер мопеда или велосипеда.

На самодельном ленточном шлифовальном станке, кроме шлифовки деревянных изделий, для которых он собственно и предназначается, очень удобно затачивать инструменты с режущими поверхностями — стамески, ножи, топоры, секаторы. Еще одним плюсом данной шлифовальной машины является возможность работы с деталями, которые имеют криволинейную поверхность — для этого нужно шлифовать обрабатываемое изделие обратной стороной рабочей ленты.

Шлифование является одним из способов обработки древесины, который позволяет придать заготовкам идеально ровную поверхность. Универсальный в использовании шлифовальный станок по дереву будет отличаться функциональностью и простотой в эксплуатации. Для обработки пиломатериалов можно использовать изготовленные специализированными производителями агрегаты, так и выполнить такое оборудование самостоятельно, что позволит существенно сэкономить.

Виды деревообрабатывающих станков

В настоящее время существуют многочисленные типы шлифовальных станков, которые предназначены для выполнения различного рода работ с древесиной. Они отличаются своей конструкцией, предназначаются для бытового и промышленного использования. Можно с легкостью подобрать как узкоспециализированные модели, так и универсальные станки, которые предназначены для комплексной обработки древесины.

При необходимости можно изготовить самодельный шлифовальный станок по металлу или дереву, выполненный на основе дрели, мотора от стиральной машины или с использованием другого оборудования.

Дисковые агрегаты

Рабочая поверхность у выполненных своими руками шлифовальных станков по металлу и дереву выполнена в виде островного металлического диска, на который крепится абразив. Благодаря своей простоте конструкции и универсальности использования оборудование этого типа получило сегодня широкую популярность на рынке.

Состоит такой станок из электромотора , на ось которого надевается круг с закрепленной рабочей поверхностью. На рабочую ось крепятся абразивные насадки и шлифовальная бумага, которая позволяет осуществлять обработку деревянных заготовок. Несмотря на простоту конструкции, такие станки отличаются универсальностью использования, могут выполнять качественную обработку древесины, придавая заготовкам идеально ровную и гладкую поверхность.

К преимуществам плоскошлифовальной техники относится:

- Универсальность использования.

- Эффективность.

- Надежность.

- Простота конструкции.

Особенностью оборудования этого типа является возможность регулировки скорости обработки деревянных заготовок без изменения показателя числа оборотов рабочего элемента. При работе с таким станком можно перемещать заготовку по радиусу круга, что и позволяет изменять интенсивность обработки изделий. На периферии диска линейная скорость будет выше, что позволяет существенно ускорить и упростить обработка древесины. А вот внутри круга, где линейная скорость ниже, выполняется финишная шлифовка со снятием тончайшего слоя древесины .

Ленточные установки

Ленточные плоскошлифовальные станки имеют два вала, между которыми натянута непрерывная лента наждачной бумаги. Обработка заготовок производится путем воздействия на них наждачной бумаги, которая снимает тонкую стружку с деревянных заготовок, придавая им идеально ровную гладкую поверхность. Рабочая поверхность у тарельчатых машинок может быть вертикальной и горизонтальной, при этом отдельные модели позволяют изменять направление движения ленты. С помощью такого оборудования можно осуществлять обработку изделий большой длины, выравнивая их торцы. Простота конструкции позволяет изготовить своими руками ленточную шлифовальную машину для бытового использования.

Барабанные модели

Основное назначение агрегатов этого типа — это горизонтальное выравнивание с использованием фуганка. Этот тип оборудования применяется преимущественно в промышленных цехах, что объясняется сложностью его конструкции и узкой специализацией барабанных агрегатов. С помощью шлифовальных барабанных станков изготавливаются и обрабатываются деревянные однотипные изделия с одинаковой толщиной.

Изготовление шлифовальных станков

Предлагаемые сегодня в специализированных магазинах станки, изготовленные промышленным способом, отличаются универсальностью в использовании, функциональностью и эффективностью. Их единственный недостаток — это высокая стоимость , поэтому при необходимости выполнения различного рода шлифовальных работ большинство домовладельцев решается на изготовление самодельного оборудования, которое по своим параметрам и качеству обработки практически не уступает заводским агрегатам.

Конструктивно изготовленный своими руками шлифовальный станок по металлу будет состоять из следующих компонентов:

- Металлическая или деревянная станина.

- Электрический двигатель.

- Ведущий вал.

- Рабочая поверхность.

- Шлифовальная лента.

При изготовлении барабанного шлифовального станка по дереву своими руками необходимо определиться с мощностью используемого электромотора. Рекомендуется выбирать электродвигатели, развивающие около 3 кВт и способные поддерживать чистоту оборотов в 1 500 в минуту. На основе такого привода может быть изготовлен функциональный, долговечный и надежный шлифовальный станок, который справится с обработкой деревянных изделий. Проще всего выполнить такое оборудование на основе электродвигателя от старой стиральной машины.

Станина шлифмашины может изготавливаться из пиломатериалов или металлического уголка, сваренного и дополнительно обшитого фанерой. Выбирать размеры станины необходимо исходя из габаритов используемого привода, а также размеров обрабатываемых на агрегате деревянных заготовок. Выполняя станину, необходимо ориентироваться на имеющуюся проектную документацию, что и позволит правильно изготовить несущее основание станка, которое в последующем сможет выдержать существенные нагрузки.

Вал лентошлифовального ручного и автоматического станка, который напрямую соединяется с электродвигателем, можно выточить на токарном станке или использовать уже готовые заготовки от промышленного оборудования. Валы калибровального барабанного шлифовального станка должны располагаться строго посередине основного привода, что в последующем гарантирует качественную обработку деревянных заготовок.

Оптимальная ширина используемой шлифовальной ленты будет составлять 200 миллиметров. Выполнить ее можно из наждака, который разрезается на полосы и в последующем из них уже клеится используемая абразивная лента. Материал должен клеится встык, а с обратной стороны подкладывается плотная материя, которая позволит обеспечить прочность выполненного шва.

Изготовив шлифовальный станок своими руками, можно существенно упростить обработку деревянных заготовок, выравнивание досок и снятие стружки с пиломатериалов. Сделать такой агрегат своими руками не составит сложности. В интернете необходимо будет подобрать схему-чертеж изготовления станка, и с использованием электромотора от старой стиральной машины выполнить простейшее оборудование, которое по своей функциональности и качеству обработки не будет уступать изготовленной заводским способом технике.

Очень удобную, ручную ленточно-шлифовальную машинку из болгарки можно сделать своими руками. С помощью такого инструмента хорошо точить топор, ножи и тп. Обрабатывать поверхность под любым углом, придавая ей ровную плоскость. Вообщем, тот кто работает с железом или деревом, по достоинству оценит этот мини станок.

Затачиваем режущую кромку топора:

При такой заточке, угол не уплывет.

Как сделать ленточно-шлифовальную машинку из болгарки

Крепление для обхвата болгарки будет сделано из куска толстой стали, толщиной порядка 10 мм. Сверлимо отверстие под шейку УШМ.Пропиливаем широкий прорез.

Болгаркой обрезаем крепление.

Далее зачищаем и шлифуем чтобы все имело красивый и безопасный вид.

С лапках зажимного устройства сверлим отверстие.

Затем в широкой стороне нарезаем резьбу.

В итоге это крепление легко можно надеть на болгару и зажать, чтобы все держалось намертво.

Примеряем.

Теперь необходимо изготовить ролик, который будет вращать ленту из наждачной бумаги. Берем ДСП и с помощью насадок больших диаметров выпиливаем кругляши. Для получения широкого ролика кругляши склеим их между собой.

Затем перьевым сверлом просверлим отверстие сразу во всех.

Потом зажимаем в тиски и треугольным напильником делаем внутреннее отверстие под шестигранник.

Вот так.

Берем широкую гайку и делаем насечки на плоскостях напильником.

Они нужны, чтобы держалась гайка в дереве лучше.

Разводим двухкомпонентный клей на эпоксидной основе и вклеиваем гайку с насечками в деревянный ролик.

После высыхания клея, зажимаем ролик в токарный станок.

Стачиваем под эллипс. Это нужно для того чтобы лента не слетала. Затем наждачной бумагой шлифуем до гладкости.

Дошло дело до второго ролика. Он сделан из трех подшипников, запрессованных на вл.

Сделаем два таких ушка.

Оденем на края выступающего вала.

Приварим пластинку. В итоге получилась П-образная деталь удерживающая ролик.

Чтобы вал не вылетел, фиксируем сваркой

Теперь сделаем раму. Понадобится две стальных трубы разного диаметра, чтобы одна входила в другую.

На трубу большего диаметра наваривается плоская накладка. Она нужна для того, чтобы во время шлифовки надавливать на ленту.

К тонкой трубе привариваем ролик из подшипников.

Берем кольцо из наждачной бумаги (продается в строительных магазинах), вставляем трубу в трубу и прикидываем примерный размер всего приспособления.

Длинные концы труб отпиливаем. В тонкой трубе делаем широкий паз, а в толстой — отверстие.

К отверстию приварим гайку.

Рекомендуем также

Циклевочная машина своими руками | Строительный портал

При ремонте деревянные поверхности принято циклевать. Это делается с целью устранить все неровности, удалить глубокие загрязнения и обновить старые покрытия. Совершенно невозможно представить, что такую работу выполняли когда-то вручную с помощью скребков-циклей. Вполне возможно, что при реставрации паркетов в домах вельмож подобные приемы практикуют и сегодня, однако циклевочная машина, чудо современной инженерной мысли, позволяет выполнить перечисленные работы качественнее и намного быстрее.

Содержание:

- Необходимость циклевочных работ

- Понятие циклевочной машины

- Оборудование для циклевки

- Устройство циклевочной машины

- Самодельная циклевочная машина

Необходимость циклевочных работ

Паркетное напольное покрытие нуждается в периодическом уходе. Несмотря на долговечность подобного пола, в ходе его длительного использования возникает потребность проведения мелких ремонтных работ: замены мастичного или лакового покрытия. Циклевать паркетное покрытие принято непосредственно после укладки, когда занимаются восстановлением лакировочного покрытия паркетного пола или его заменой.

Как правило, циклевочные работы проходят в два этапа: первый — грубая обработка, которая состоит в выравнивании покрытия, удалении пятен и устранении следов от старых загрязнений и ножек, а также снятии старого лака; второй — чистовая шлифовка и подготовительные работы к нанесению нового покрытия.

Инструмент для циклевания паркета является шлифовальным. Такая машина может успешно использоваться для работы на паркетном покрытии и на другом деревянном полу: к примеру, на палубном настиле. Это актуально, если крепление доски проводилось с помощью скрытых скоб. Использование циклевочной машины для паркета считается удобной для проведения работы в углах, участках у радиаторов отопления и стен, прочих «слепых зонах».

Понятие циклевочной машины

При выполнении работы на больших площадях требуется серьезный циклевочный аппарат, который носит название паркетошлифовальная трехдисковая машина. Работа в этом случае будет выполняться быстрее, а результат будет лучше. В условиях домашних работ и небольших помещений вполне подойдет ручная циклевочная аппарат, с помощью которого не менее удобно шлифовать «слепые зоны».

Ручные циклевочные машины по конструкции бывают вибрационного, ленточного, эксцентрикового, дельтаобразного и прочих типов. Все конструкции снабжены патрубками для подключения пылесоса и позволяют легко менять рабочие шлифовальные насадки. Машинки для циклевки паркета могут быть рассчитаны на различное время непрерывной работы, так как разные модели имеют различную мощность. Бытовые аппараты по питающему напряжению рассчитаны на 220В, а профессиональные требуют промышленное питание в 380В.

Оборудование для циклевки

Для шлифовки и циклевки паркета используется следующее оборудование:

- Циклевочная барабанная машина. В большинстве случаев для бытовой циклевки пола принято использовать машины с шириной барабана 200 миллиметров. До начала работы необходимо внимательно осмотреть пол на наличие торчащих гвоздей и посторонних вещей, убрать из помещения весь строительный мусор.

- Одно- и трехдисковые шлифовальные машины. Данные аппараты, как правило, используются при профессиональной работе для проведения качественной финишной шлифовки на полах высокого уровня с увеличенными требованиями, новом массиве и паркете, а также перед выполнением тонировки паркета или пола. Данное оборудование можно применять при покрытии лаком для промежуточной межслоевой шлифовки.

- Аппараты для шлифовки труднодоступных мест и кромки. Раньше для циклевки кромки и труднодоступных мест, недоступных для габаритных шлифовальных машин, использовались цикли, а затем — «болгарки». Но технологии не стоят на месте и сегодня выпускаются специальные машины — так называемые «сапожки».

- Абразивные материалы. Для различного оборудования нужны разные абразивные материалы — наждачная бумага в рулонах разной ширины и зернистости. Длина одной заправки обычно составляет 700 миллиметров. Расход абразивного материала сильно отличается, зависимо от перепадов высоты между досками, возраста паркета, типа предыдущего защитного покрытия – морилка, лак, краска, олифа и способен повлиять на конечную стоимость циклевочной машины.

- Вспомогательные материалы и оборудование: ножницы для резки абразивного материала, ключи для установки наждачной бумаги на барабанную машину, шпатлевка, лоток, валик, веник, пылесос, респиратор для органов дыхания.

Устройство циклевочной машины

Паркетно-шлифовальная машина имеет компактный корпус, обычно с откидной крышкой над барабаном и ручкой выдвижного типа для переноски аппарата. Шлифовальный барабан имеет простое устройство для прикрепления шлифовальной шкурки. Для крепления в барабане шкурки выполнен паз и установлены 2 зажимных валика с лысками.

Совмещая при помощи специальных ключей лыски с пазом, принято заправлять концы шкурки, натягивать её поворотом зажимных валиков один к другому и закреплять шлифовальную шкурку. Поверхность барабана циклевочных машин имеет эластичное покрытие, которое обеспечит плотное и равномерное натяжение шлифовальных шкурок для достижения высокого качества обработанной поверхности.

Для шлифования обычно применяется шлифовальная шкурка в рулоне шириной 200 миллиметров на саржевой основе. Привод шлифовальных барабанов осуществляется от электрического движка через клиноременную передачу. Клиновый ремень натягивается посредством смещения поворотной плиты мотора. Боковые колеса имеют полиуретановое покрытие, предотвращающее повреждение пола при передвижении машины.

В современных циклевочных машинах имеется механизм, что позволяет регулировать уровень нажатий на поверхность пола, и механизм для регулировки оставшегося расстояния от станка до стены помещения. Устройство циклевочной машины позволяет обрабатывать поверхность возле стен при снятых плинтусах, а также отвечает за легкость управления и превосходную маневренность аппарата.

Механизм управления, который размещается на стойке, обеспечивает перевод станка из транспортного положения, в котором барабан является поднятым над полом, в рабочее положение, когда шлифовальный барабан касается поверхности. В современных аппаратах установлены механизмы быстрого подъема барабана, которые облегчают управление циклевочной машиной при работе.

Самодельная циклевочная машина