Укладка бетонной смеси

Вернуться на страницу «Технология железобетона»

Укладка бетонной смеси

Непосредственно перед укладкой бетонной смеси контролируют состояние опалубки, опалубку и арматуру очищают, бетонные и горизонтальные поверхности рабочих швов освобождают от цементной пленки, проверяют защитные приспособления. Внутреннюю поверхность опалубки обрабатывают специальными маслами для снижения сцепления с ней бетона.

Технология укладки бетонной смеси зависит от вида, размеров и положения конструкций, климатических условий, свойств смеси. Бетонную смесь укладывают горизонтальными слоями, отдельными полосами в один слой или одновременно на всю высоту конструкции или блока бетонирования.

Толщину горизонтальных слоев определяют способами для уплотнения. При использовании вертикально расположенных вибраторов толщина слоя должна быть на 5-10 см меньше длины рабочей части вибратора, а для ручных глубинных вибраторов — не должна превышать 1,25 длины их рабочей части.

Уплотнение бетонной смеси обеспечивает плотность и однородность бетона. Как правило, бетонную смесь уплотняют вибрированием в течение 30-100 секунд , под действием вибрации смесь разжижается, из нее выделяется воздуха, при этом опалубка плотно заполняется. Для уплотнения бетонной смеси используют вибраторы трех типов: внутренние (глубинные), поверхностные и внешние (рис. 1.)

Рис. 3.5 — Средства уплотнения бетонной смеси: а — шурник; б — глубинный (внутренний) вибратор; в — внешний вибратор; г — пакет глубинных вибраторов; д — глубинный вибратор с двигателем, устроенным в наконечник; е — то же, с двигателем, вынесенным к древку; ё — то же, с гибким валом; ж — поверхностный вибратор; 1 — корпус вибратора; 2 — штанга; 3 — опалубка; 4 — подвеска; 5 — зажим; 6 — двигатель; 7 — штанга с жестким валом; 8 — гибкий вал; 9 — металлическая плита

Внутренние вибраторы применяют при бетонировании различных конструкций, ручные — для конструкций небольших размеров, пакеты вибраторов — для бетонирования массивных конструкций.

Поверхностные вибраторы используют в случае бетонирования плит покрытия, полов, дорог.

Внешние вибраторы закрепляют с внешней поверхности опалубки и применяют в случае бетонирования густоармированных тонкостенных конструкций.

Вакуумирование бетонной смеси является одним из эффективных методов ее обработки, который позволяет удалить из уплотненной вибрацией смеси 10 — 20% избыточной (свободной) воды. Это значительно улучшает физико механические свойства бетона: сразу после вакуумирования, бетон достигает прочности 0,3 — 0,5 МПа, что достаточно для распалубки вертикальной поверхности; ускоряется твердения бетона; уменьшаются деформации усадки; повышается морозостойкость. Вакуумирование выполняют с помощью вакуум-установки, которая создает разрежение воздуха. Для вакуумирования тонкостенных конструкций толщиной 250 мм, как средство вакуумирования, применяют вакуум-щиты опалубки, которые устанавливают с одной стороны конструкции, а для массивных конструкций используют внутреннее вакуумирование с помощью вакуум-трубок.

Рис. 2 — Размещение рабочих швов в процессе бетонирования:а — колонн и балок ребристого перекрытия; б — колонн с подкрановыми балками; в — колонн с безбалочными перекрытием; г — стояка и ригеля рамы; д — ребристого перекрытия в направлении, параллельном балкам; е — то же, в направлении, параллельном прогонам; есть — детали устройства рабочего шва; 1 — прогон; 2 — балка; 3 — доска; И — И … IV — IV — места устройства рабочих швов

Выполнение рабочих швов (рис. 2). Поверхность между ранее затвердевшим и свежеуложенным бетоном называется рабочим швом и является ответственной составляющей процесса бетонирования.

Перерывы в укладке бетонной смеси, возникающие из-за технологических и организационных условий или под влиянием случайных факторов, могут привести к нарушениям монолитности конструкций вследствие:

— недостаточной адгезии бетона к поверхности между предыдущим и последующим слоями;

— нарушение связей между участками бетона;

— появление разного направления деформаций усадки бетона в смежных слоях, что вызывает растягивающие усилия, которые ослабляют зону стыка.

Все это повышает требования как к размещению стыков в конструкции, так и к технологии их выполнения.

Рабочие швы вертикальных элементов (колонн, пилонов) должны быть горизонтальными и перпендикулярными к граням элемента, как правило, на уровне верха фундамента и низа прогонов балки или капители. В балках, прогонах, плитах рабочий шов размещают вертикально, так как его наклон ослабляет конструкцию. Балки и плиты бетонируют одновременно; если балки высокие, горизонтальный рабочий шов устраивают на 20 — 30 мм ниже нижней поверхности плиты.

Бетонирование в местах образования рабочего шва выполняют после того, как бетон предварительно уложенного слоя приобретет нужную прочности (как правило, 1,5 МПа; при нормальных условиях твердения и температуры бетонной смеси 20 — 30 ° С на это нужно 18 — 24 ч). Перед началом бетонирования с поверхности ранее уложенного бетона удаляют цементную пленку.

Места соединения предварительно уложенного и свежего бетона рекомендуется устраивать в местах действия наименьших сил в сечении элемента.

Уход за бетоном осуществляют в начальный период его твердения. Необходимо обеспечивать:

— поддержание влаго-температурные условий твердения;

— предотвращения возникновения значительных температурно-усадочных деформаций и трещин;

— предохранение бетона при затвердевании от ударов, встряски, которые могут ухудшить его качество. При этом в зависимости от вида конструкций, климатических условий, типа цемента принимают различные меры для предотвращения обезвоживанию бетона, а также передачи на него усилий. Например, летом в умеренной климатической зоне бетон на обычном портландцементе орошают водой в течение семи суток, на глиноземистом — трех суток, на шлакопортландцементе — полтора суток. При температуре воздуха выше 15 ° С в первые трое суток бетон орошают днем через каждые 3 часа и один раз ночью, а в последующие дни — не менее трех раз в сутки.

Большие горизонтальные поверхности вместо орошения можно покрывать защитными пленками (водно-битумной эмульсией, етиноловим лаком, полимерными пленками). В случае покрытия поверхности бетона влагостойкими материалами (рогожей, матами, опилками) перерыв между орошением увеличивают в 1,5 раза. Летом бетон также защищают покрытиями от действия солнечных лучей, а зимой — от мороза. Для предотвращения воздействия нагрузок на бетон, движение по нему людей или установления лесов или опалубки позволяют только после достижения уложенным бетоном прочности не менее 1,5 МПа.

В случае покрытия поверхности бетона влагостойкими материалами (рогожей, матами, опилками) перерыв между орошением увеличивают в 1,5 раза. Летом бетон также защищают покрытиями от действия солнечных лучей, а зимой — от мороза. Для предотвращения воздействия нагрузок на бетон, движение по нему людей или установления лесов или опалубки позволяют только после достижения уложенным бетоном прочности не менее 1,5 МПа.

Контроль качества предусматривает фиксацию прочности уложенного бетона. Его осуществляют двумя методами — разрушающим и неразрушающим.

Разрушающим методом испытывают образцы кубиков бетона (обычно размерами 15х15х15 см), серии которых изготавливают во время бетонирования конструкций и хранят в условиях, одинаковых с условиями выдержки бетона конструкций.

Неразрушающий метод применяют для контроля прочности бетона непосредственно в конструкции.

Приготовление, транспортирование и укладка бетонной смеси

Навигация:

Главная → Все категории → Технология строительного производства

Бетонной смеси должны быть присущи такие качества, как связность, т. е. она не должна расслаиваться, и удобоукладываемость, т. е. смесь должна иметь такую подвижность, при которой она наиболее плотно может быть уложена в форму-опалубку. Оба эти свойства зависят от качества приготовления бетонной смеси.

е. она не должна расслаиваться, и удобоукладываемость, т. е. смесь должна иметь такую подвижность, при которой она наиболее плотно может быть уложена в форму-опалубку. Оба эти свойства зависят от качества приготовления бетонной смеси.

Связность смеси обеспечивается правильным выбором зернового состава заполнителей и соотношения между песком и щебнем.

Удобоукладываемость бетонной смеси зависит от соотношения крупного и мелкого заполнителя, характера поверхности и крупности его зерен, от водоудерживающей способности цементного теста и целого ряда других факторов.

Приготовление бетонной смеси на строительных площадках производится только в исключительных случаях при малых объемах работ, когда это экономически и организационно оправдано.

Как правило, обеспечение строек бетоном осуществляется централизованно со стационарных бетонных заводов, где все процессы механизированы и автоматизированы. Такие заводы дают гарантию высокого качества продукции и меньшую ее себестоимость.

Способ транспортирования бетонной смеси зависит от часовой и суточной потребности бетона, дальности транспортирования, температуры наружного воздуха, наличия тех или иных средств перевозки. В любых случаях должна быть обеспечена доставка бетонной смеси, сохранившей необходимые качества, в связи с чем время транспортирования не должно превышать 1 ч.

Перевозка бетона может осуществляться в автосамосвалах, контейнерах на железнодорожных платформах или автомашинах, бетононасосами, транспортерами, узкоколейными вагонетками, автобетономешалками.

Бетонная смесь, доставленная на строительную площадку автосамосвалами, зачастую не может быть разгружена непосредственно в опалубку и требует перегрузки в металлические бадьи для подачи ее краном к месту укладки. Разгрузка автосамосвалов может осуществляться в приемные бункера транспортных устройств, откуда с помощью лотков, хоботов, виброжелобов бетонная смесь подается в опалубку.

При длительной перевозке бетонная смесь в кузове автосамосвала может расслоиться и крупные ее частицы осядут на дно, а вода и цементное молоко скопятся на поверхности.

В случае, когда длительное транспортирование неизбежно, используют автобетоносмесители, которые загружают на заводе сухими компонентами бетонной смеси, за 20—30 мин до прибытия на объект водитель машины подает в барабан необходимое количество воды из дозировочного бачка и включает привод бетоносмесителя. Приготовление бетонной смеси происходит в пути следования машины.

Наименее трудоемким способом является контейнерное транспортирование бетонной смеси. В качестве контейнеров используют различные по конструкции бадьи, которые снимают краном с транспортных средств и подают непосредственно к месту укладки бетонной смеси.

Ленточными транспортерами можно перемещать бетонную смесь как горизонтально, так и под углом до 15—18° вверх или вниз.

Для подачи бетонной смеси в опалубку массивных сооружений при больших объемах бетонных работ целесообразно использовать бетононасосы и пневмонагнетатели, с помощью которых смесь перемещается по стальному бетонопроводу к месту укладки. Такая установка может иметь производительность от 5 до 40 м3/ч и перемещать смесь до 350 м по горизонтали или до 40 м по вертикали.

Такая установка может иметь производительность от 5 до 40 м3/ч и перемещать смесь до 350 м по горизонтали или до 40 м по вертикали.

Перед укладкой бетонной смеси проверяется состояние опалубки и правильность установки арматуры. Производится тщательная очистка опалубки от мусора и посторонних предметов, поверхность деревянных щитов смачивается водой.

Чтобы предотвратить возможное расслоение бетонной смеси, укладку ее должны производить с высоты не более 1—3 м. Загрузку смеси с большей высоты производят по наклонным лоткам, виброжелобам или вертикальным хоботам.

Укладку бетонной смеси производят послойно. Толщина каждого слоя должна составить 20—30 см. Укладку каждого последующего слоя осуществляют только после тщательного уплотнения предыдущего.

При возведении монолитных бетонных и железобетонных конструкций применяют различные приемы укладки и уплотнения бетонной смеси.

В опалубку фундаментов и массивов бетонная смесь может подаваться автосамосвалами непосредственно или по эстакадам, бетононасосами и кранами в бадьях. При устройстве вытянутых, линейно расположенных конструкций применяют бетоноукладчики на рельсовом ходу. Такой агрегат состоит из самоходного вибробункера и собственно бетоноукладчика, представляющего собой смонтированный на самоходной тележке транспортер. Загрузка вибробункера бетонной смесью из кузовов автомобилей-самосвалов производится с эстакады.

При устройстве вытянутых, линейно расположенных конструкций применяют бетоноукладчики на рельсовом ходу. Такой агрегат состоит из самоходного вибробункера и собственно бетоноукладчика, представляющего собой смонтированный на самоходной тележке транспортер. Загрузка вибробункера бетонной смесью из кузовов автомобилей-самосвалов производится с эстакады.

Передвигаясь на тележках по рельсам вдоль фронта работ, агрегат обеспечивает подачу бетонной смеси в пределах вылета транспортера. При устройстве монолитных фундаментов под колонны! успешно применяется кран-бетоноукладчик на базе трактора. С помощью этой универсальной установки не только укладывают бетонную смесь, но и монтируют металлическую опалубку, устанавливают арматурные каркасы и т. д. Укладка бетонной смеси в массивную конструкцию производится послойно. Каждый слой вибрируется внутренним вибратором.

Рис. 1. Кран-бетоноукладчик на базе трактора:

1 — ленточный транспортер; 2 — кран; 3— бункер для приема бетона

Колонны небольшой высоты (до 5—6 м) бетонируют на всю высоту, загружая бетонную смесь в опалубку сверху. Колонны большой высоты можно бетонировать ярусами, загружая и уплотняя бетонную смесь через отверстия в опалубке. В тех случаях, когда бетонирование высоких колонн ведется подачей бетона сверху, необходимо использовать инвентарные металлические хоботы, собранные из конусных звеньев.

Колонны большой высоты можно бетонировать ярусами, загружая и уплотняя бетонную смесь через отверстия в опалубке. В тех случаях, когда бетонирование высоких колонн ведется подачей бетона сверху, необходимо использовать инвентарные металлические хоботы, собранные из конусных звеньев.

Бетонную смесь при любом варианте укладывают и уплотняют отдельными слоями.

Бетонирование стен я перегородок осуществляется ярусами высотой не более 3 м. В промежуток между щитами опалубки конструкции бетонная смесь подается по обычным хоботам или по виброхоботам, на отдельных звеньях которых установлены вибраторы, обеспечивающие лучшее движение бетонной смеси.

Прогоны и балки бетонируют одновременно с плитами перекрытий, причем поверхность плит после вибрирования их ллоща-дочными вибраторами обрабатывается затирочньши машинами.

Уплотнение бетона в балках и прогонах осуществляется внутренними вибраторами.

При бетонировании арок или сводов следует равномерно и симметрично загружать опалубку во избежание ее перекоса, в связи с чем укладка бетона на каждом участке производится симметрично продольной оси по направлению от пят к замку.

При небольших пролетах арок или сводов бетонирование производится за один прием, а при значительных пролетах ведется отдельными полосами, параллельными продольной оси конструкции.

Уплотнение бетонной смеси производят электромеханическими вибраторами с частотой колебаний от 3 до 20 тыс. в 1 мин. Основной частью электромеханического вибратора является электродвигатель с насаженными на вал дебалансами. Вращение разбалансированного вала создает колебания, которые через корпус вибратора передаются на бетонную смесь.

В зависимости от вида конструкции применяют различные типы вибраторов. Для уплотнения горизонтальных конструкций, имеющих значительную площадь при малой толщине (плиты перекрытия, полы, площадки, дороги) используют площадочные вибраторы или виброрейки, которые осуществляют уплотнение бетонной смеси с поверхности.

Способ уплотнения, при котором вибратор погружается в бетонную смесь, называют внутренним вибрированием, а соответствующие типы вибраторов — внутренними. Этот способ дает высокое качество уплотнения бетона и поэтому имеет наиболее широкое распространение.

Этот способ дает высокое качество уплотнения бетона и поэтому имеет наиболее широкое распространение.

В случае, если нет возможности применить вибраторы названных типов, можно использовать способ наружного вибрирования конструкции; в этом случае вибратор прикрепляют к элементам опалубки и сотрясение ее передается в виде колебаний бетонной смеси.

За качеством вибрирования должен быть установлен постоянный контроль, так как от степени уплотнения бетонной смеси зависит плотность бетона, а следовательно, прочность и долговечность конструкции из него.

Рис. 2. Виды вибраторов:

а — внутренний; б — площадочный; в — виброрейка

Вибрирование бетонной смеси продолжается до тех пор, пока не прекратится осадка бетона и на его поверхности не появится цементное молоко.

Перемещение вибратора с одной позиции на другую ведется так, чтобы не оставалось непровибрированных мест.

Для обеспечения большей надежности и монолитности конструкций лучше всего возводить их, не делая перерывов в процессе бетонирования. В случае, если нет возможности организовать непрерывную работу, следует при планировании перерывов учитывать, что между ранее уложенным бетоном и бетоном, уложенным после перерыва, образуется рабочий шов. Устройство рабочих швов разрешается производить только в определенных, наименее ответственных частях конструкции. Например, при бетонировании колонн рабочие швы можно устраивать на уровне верха фундаментов, на отметке низа прогонов и балок и у низа подкрановых консолей.

В случае, если нет возможности организовать непрерывную работу, следует при планировании перерывов учитывать, что между ранее уложенным бетоном и бетоном, уложенным после перерыва, образуется рабочий шов. Устройство рабочих швов разрешается производить только в определенных, наименее ответственных частях конструкции. Например, при бетонировании колонн рабочие швы можно устраивать на уровне верха фундаментов, на отметке низа прогонов и балок и у низа подкрановых консолей.

Рабочие швы в плоских плитах могут выполняться в любом месте, но они должны быть обязательно перпендикулярны большей стороне плиты. Во всех случаях основанием для определения месторасположения рабочего шва должны служить технические условия и указания проекта.

Для того чтобы обеспечить качественное сцепление поверхности ранее уложенного бетона со свежеукладываемым, поверхность схватившегося бетона должна быть тщательно очищена металлическими щетками или пескоструйным аппаратом от цементной пленки, насечена, промыта водой и покрыта тонким слоем цементного раствора. Причем отношение цемента к песку в растворе должно быть тем же, что и в бетоне.

Причем отношение цемента к песку в растворе должно быть тем же, что и в бетоне.

В значительной степени прочность бетонной конструкции зависит от того, насколько правильно осуществляется уход за свежеуложенной бетонной смесью. Очень важно, особенно в первые дни после бетонирования, создать благоприятные температурно-влажностные условия, в которых происходит схватывание и набор прочности бетона.

Поверхность конструкции должна быть защищена от действия на нее как отрицательных температур, так и чрезмерного нагрева и обветривания, для чего ее в холодную погоду закрывают теплоизоляционными материалами, а в жаркую несколько раз в сутки поливают водой или покрывают полимерными пленками, препятствующими испарению воды из смеси.

В период схватывания бетона следует оберегать конструкцию от сотрясений.

—

Приготовление бетонной смеси. Применяемые в бетоне заполнители (песок, гравий, щебень, шлак и др.) на крупные стройки доставляются в виде смеси, подготовленными к применению. На небольших стройках иногда приходится использовать добытые в местных карьерах заполнители, часто загрязненные глиной, илом; возникает необходимость в их промывке, дроблении и сортировке крупных камней (гальки, булыжника, валунов).

На небольших стройках иногда приходится использовать добытые в местных карьерах заполнители, часто загрязненные глиной, илом; возникает необходимость в их промывке, дроблении и сортировке крупных камней (гальки, булыжника, валунов).

Дозы составных частей бетонной смеси зависят от активности (марки) цемента и расчетной прочности (марки) бетона. Марку бетона устанавливают при проектировании сооружения и указывают на рабочих чертежах, а дозы составных частей бетонной смеси рассчитывают в соответствии с лабораторными испытаниями опытных образцов бетона. Бетонную смесь на крупных стройках приготовляют на центральных бетонных заводах, оборудованных высокопроизводительными установками не только для перемешивания бетонной смеси, но и для подачи и дозировки цемента, воды, песка и гравия или щебня. На таких бетонных заводах обеспечивается наилучшее качество бетонной смеси при одновременном наиболее рациональном использовании материалов, рабочих и оборудования. Бетонная смесь с таких заводов выдается как готовый продукт — товарная бетонная смесь строго установленного качества, гарантируемого выдачей удостоверения — сертификата на каждый отпускаемый объем бетонной смеси. При этом должна быть обеспечена четкая, рациональная и своевременная доставка бетонной смеси к месту укладки, чтобы она была уложена в конструкцию до начала схватывания цемента.

При строительстве сооружений, удаленных на значительное расстояние от основной строительной площадки, невозможно обеспечить своевременную доставку товарной бетонной смеси к месту укладки, поэтому приходится организовывать ее приготовление даже в небольших количествах на месте строительства, применяя бетоносмесители небольшой емкости и создавая временные склады цемента, песка и гравия или щебня. Размещение бетоносмесительной установки на строительной площадке должно быть увязано с положением запроектированных железобетонных сооружений и обеспечивать удобную доставку нужных материалов к бетоносмесительной установке, а также транспортирование приготовленной смеси к возводимым сооружениям. Необходимо также рационально разместить материалы, используемые для приготовления смеси, обеспечивая наиболее удобные и короткие пути подачи материалов к бетоносмесителю и от него к месту укладки приготовленной смеси.

Во многих случаях при строительстве небольших сооружений целесообразно применять передвижную бето-носмесительную установку. Ее использование позволяет механизировать: дозировкусоставляющих и загрузку их в барабан бетоносмесителя, подачу и дозировку воды, приготовление бетонной смеси и загрузку ее в тележки или на конвейер, укладку бетонной смеси. На месте работы установка должна размещаться вблизи от строящегося сооружения и применяемых для приготовления бетонной смеси материалов. Питание установки электроэнергией осуществляется от передвижной электростанции либо от находящегося поблизости постоянного источника энергии. При приготовлении бетонной смеси на установках малой производительности необходимо особенно тщательно следить за перемешиванием и получением однородной доброкачественной смеси.

Транспортирование бетонной смеси. Способ и средства транспортирования бетонной смеси от места приготовления до места укладки выбирают в зависимости от дальности перевозки, объема работ, типа сооружения, высоты подачи и местных условий строительства, под которыми подразумеваются наличие центрального бетонного завода и необходимых средств для перемещения бетонной смеси, состояние дорог, климатические условия и т. д. Все это учитывается при проработке проекта производства бетонных работ. Продолжительность транспортирования бетонной смеси, считая с момента выгрузки ее из бетоносмесителя до укладки в опалубку, не должна превышать 1,5 ч при температуре до 20 °С и 1 ч при температуре выше 20 °С.

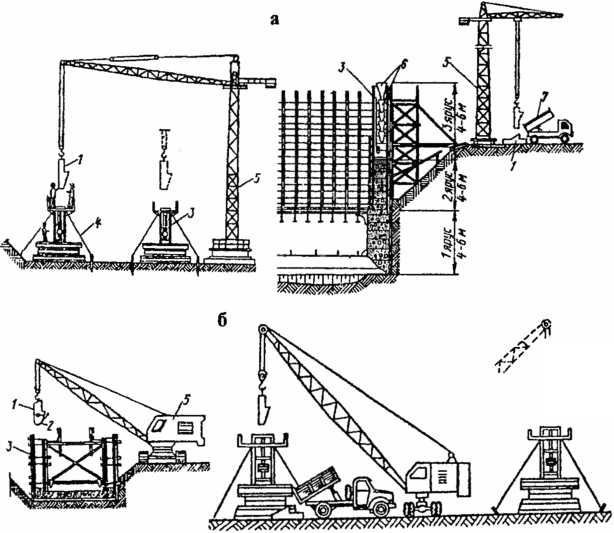

От центрального бетонного завода бетонную смесь доставляют к возводимым сооружениям преимущественно автомобилями-самосвалами с выгрузкой смеси непосредственно на месте ее укладки или в промежуточные бункера или бадьи. На рис. 79 показана выгрузка бетонной смеси из автосамосвалов в бадьи с последующим подъемом ее на высоту и доставкой к месту укладки кранами. Такой способ доставки бетонной смеси применяют при бетонировании зданий, сооружений, коллекторов и т. д.

При строительстве гидротехнических, промышленных и других сооружений целесообразно организовать приготовление бетонной смеси на строительной площадке с транспортированием ее бетононасосами. Бетонные смеси, транспортируемые бетононасосами, должны обладать повышенной подвижностью. Подвижность обеспечивается применением пластифицированного цемента или пластифицирующих добавок. Бетононасосы подают смесь по бетоноводам из стальных труб на расстояние по горизонтали до 300 м и по вертикали до 40 ж в зависимости от марки бетононасоса и состава смеси (ее подвижности). При строительстве различных зданий и сооружений, в том числе железобетонных коллекторов, тоннелей и т. п., для транспортирования бетонной смеси по трубам применяют сжатый воздух, нагнетаемый пневматическими установками. На рис. 80 приведена схема пневматического транспортирования бетонной смеси при строительстве тоннеля. Бетонная смесь по бе-тоноводу нагнетается сжатым воздухом, поступающим через ресивер от компрессора. Расход воздуха для подачи 1 м3 бетонной смеси на расстояние 100 м составляет 25—30 ж3.

Укладка и уплотнение бетонной смеси. Процесс укладки бетонной смеси и ее уплотнения называют бетонированием. К бетонированию можно приступить после того, как установлена опалубка, уложена арматура и организована подача бетонной смеси к месту укладки. Укладка заключается в распределении и уплотнении поданной смеси по площади бетонируемой части сооружения или конструкции.

Бетонная смесь при укладке должна заполнить все пространство внутри опалубки и промежутки между отдельными стержнями арматуры. Заданное по проекту расстояние между стержнями арматуры в плане и по высоте должно строго соблюдаться. Для сохранения этого расстояния пользуются деревянными вкладышами, удаляемыми в процессе бетонирования. Для образования защитного слоя между опалубкой и арматурой закладывают пластинки или плитки из цементного раствора. Равномерное распределение бетонной смеси по всей бетонируемой конструкции бетонщики осуществляют с помощью совковых лопат или скребков, а уплотнение — вибраторами, которые либо погружают в бетонную смесь (глубинные, или внутренние, вибраторы), либо размещают на ее поверхности. Глубинные, или внутренние, вибраторы используют при бетонировании стен, колонн, массивных фундаментов. В массивных неармиро-ванных элементах сооружений бетонную смесь можно разравнивать и уплотнять с помощью самоходной машины, представляющей собой малогабаритный трактор Т-40А с бульдозерным отвалом для разравнивания бетонной смеси и рамой с пакетом из четырех глубинных вибраторов для уплотнения смеси. При бетонировании днищ и перекрытий с небольшой толщиной уплотняемого слоя применяют поверхностные вибраторы, иногда называемые площадочными, а при бетонирований полов в производственных зданиях — виброрейки. При бетонировании густоармированных тонкостенных и высоких конструкций в тех случаях, когда внутренние вибраторы не могут быть использованы, допускается уплотнение бетонной смеси наружными вибраторами (тисковыми), прикрепляемыми к опалубке снаружи.

Рис. 1. Выгрузка бетонной смеси из автосамосвалов в бадьи и доставка ее краном к месту укладки в стены коллектора

Рис. 2. Схема пневматического транспортирования бетонной смеси при строительстве тоннеля

1 — секции металлической опалубки; 2, 3 и 4 — секции бетоновода; 5 —тележка для перемещения звеньев в тоннеле; 6 — пневмобетононасос; 7 —наклонный конвейер; 8 — горизонтальный конвейер; 9— эстакада; 10 — вагонетка для подвоза бетонной смеси к горизонтальному конвейеру; I—IV — последовательность перестановки секций металлической опалубки

При бетонировании массивных конструкций, стен, фундаментов бетонную смесь укладывают слоями толщиной 30—50 см. Толщина слоев бетонной смеси при внутреннем вибрировании не должна превышать 1,25 длины рабочей части вибратора. При применении поверхностного вибрирования в неармированных конструкциях или конструкциях с одиночной арматурой толщина слоев должна быть не более 250 мм, а в конструкциях с двойной арматурой—120 мм. Свободное сбрасывание бетона разрешается производить с высоты, не превышающей 3 м. При укладке бетонной смеси по вертикальным хоботам высота спуска не ограничивается.

В вертикальные конструкции укладку бетонной смеси производят с соблюдением следующих требований: высокие колонны бетонируют участками высотой не более 5 м, а стены и перегородки — не более 3 м\ колонны со сторонами сечения менее 0,4 м и стены или перегородки толщиной менее 0,15 м, а также колонны любого сечения с перекрещивающимися хомутами арматуры бетонируют сбоку участками высотой не более 2 м.

При бетонировании в подвижной опалубке подъем опалубки следует производить через промежутки времени, исключающие возможность сцепления уложенного бетона с опалубкой и повреждения его по выходе из опалубки; во время перерывов в бетонировании стен необходимо медленно поднимать опалубку в течение всего периода схватывания цемента; уровень бетона в подвижной опалубке необходимо поддерживать на 200—250 мм ниже верхнего края опалубки; бетонную смесь следует укладывать слоями высотой 0,2—0,3 м; к укладке еле-дующего по высоте слоя разрешается приступать только после укладки предыдущего слоя на заданную высоту по всему периметру опалубки.

При длительных перерывах в работе по бетонированию сооружений для того, чтобы сопряжение ранее уложенного бетона с новым было хорошим, поверхность старого бетона и выступающие стержни арматуры очищают от образовавшейся цементной пленки и ржавчины. Прежде чем приступить к дальнейшему бетонированию, необходимо удалить песок, ржавчину и кусочки бетона. При большом объеме работ цементную пленку и ржавчину удаляют механизированным способом, а при малом объеме — ручным с последующей продувкой очищенной поверхности сжатым воздухом и промывкой водой. Перед укладкой нового слоя бетона поверхность Старого покрывают цементным раствором толщиной 1—2 см.

Уплотнение бетона вакуумированием. Вакуумирование — это процесс уплотнения бетонной смеси с использованием специальных вакуум-опалубочных щитов, вакуум-насосов и других приспособлений. При вакуумировании удаляется избыточная вода из бетона, необходимая для его удобообрабатываемости и лишняя для его твердения. Вакуумирование ускоряет твердение бетона и повышает его плотность и прочность.

При бетонировании с применением вакуумирования бетонную смесь укладывают в опалубку из щитов с вакуум-полостями, состоящими из двух слоев металлической сетки, покрытой фильтровальной тканью. Эта ткань препятствует засасыванию цемента и других мелких частиц бетонной смеси в процессе вакуумирования. Уложенную в вакуум-опалубку бетонную смесь предварительно уплотняют вибраторами, а затем включают в работу вакуум-насос, который отсасывает из смеси воду и воздух. Под действием на опалубку атмосферного давления бетонная смесь дополнительно уплотняется, в результате бетон в двух-трехдневном возрасте получает прочность на 40—60% большую, чем бетон, не подвергавшийся вакуумированию.

Похожие статьи:

Правила разрезки кладки

Навигация:

Главная → Все категории → Технология строительного производства

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

Укладка бетона фундамента

Глава из книги «Малозаглубленный ленточный фундамент»Перед укладкой бетона в опалубку бетонную подготовку, опалубку и арматуру следует очистить от мусора, грязи, битума, масел и промыть (при положительной температуре) водой. Оставшуюся на поверхности воду нужно удалить. Арматуру нужно очистить от отслаивающегося налета ржавчины. Обращенные к бетону поверхности деревянной опалубки для облегчения распалубки должны быть обильно окрашены известковым или цементным молоком или покрыты гидрофобным составом. В опалубке не должно быть швов или щелей размером более 2 мм.

Бетон укладывают и уплотняют таким образом, чтобы арматура было плотно покрыта бетоном со всех сторон. При укладке бетона не должно происходить его расслоение. Опасность расслоения бетона повышается с увеличением высоты свободного сбрасывания бетонной смеси. Стандартной высотой свободного сбрасывания по немецким нормам DIN считается высота в 50 см. При высоте свободного сбрасывания бетонной смеси более 2 м (для декоративного бетона более 1 м) бетонная смесь в любом случае должна подаваться через самотечные трубы, шланги или по желобам. Пункты 2.10-2.14 СНиП 3.03.01-87 регламентируют порядок укладки бетонных смесей:

При бетонировании во время дождя бетонируемый участок должен быть защищен полиэтиленовой пленкой или передвижным навесом от попадания воды в бетонную смесь. Бетон, размытый дождем, следует заменить с последующим повторным уплотнением вибрированием. |

| Читать еще: Температура бетона |

Укладка бетона

На этой интернет-странице мы предлагаем Вам ознакомиться с основными правилами и приемами укладки бетонной смеси.

Полезно знать: Схемы типовых фундаментов малоэтажного домостроения

Укладка бетонной смеси должна быть осуществлена способами, обеспечивающих монолитность и однородность бетона, сцепление с арматурой и закладными деталями, заполнение бетоном пространства конструкции.

Обращаем Ваше внимание, что ООО Старко имеет возможность выполнение бетонных работ на Вашем объекте.

Подробнее

Общее

Укладка бетона в конструкцию, подлежащую бетонированию, осуществляется только после осуществления проверки технического состояния опалубки, арматуры, закладных элементов.

- Если производится укладка в деревянную опалубку, то непосредственно перед укладкой бетона, ее борта и основание обильно смачивают водой, щели законопачивают. Это делается для того, чтобы доски опалубки не могли поглотить воду из смеси, что приведет к снижению водо- твердого отношения в бетонируемой смеси, и как следствие, снижению ее удобноукладываемости и пластичности. Высота падения бетонной смеси в опалубку не должна превышать двух метров.

- Бетон укладывается горизонтальными слоями, имеющими высоту до 50 см. При этом, слои укладываются в одном направлении и должны иметь сравнительно одинаковую высоту. Процесс бетонирования должен идти непрерывно. При этом укладка следующего слоя производится до того, как начнется схватывание предыдущего.

На больших массивах заливки, иногда затруднительно залить следующий слой бетона до начала схватывания смеси. Тогда применяют ступенчатый способ укладки с одновременной укладкой двух-трех слоев, при этом длина «ступени» — должна составлять не менее 3-х метров.

Устройство рабочих швов

При необходимости перерывов в бетонировании конструкций, используют так называемые рабочие швы.

Рабочий шов — плоскость перехода между затвердевшим (старым) и новым (свежеуложенным) слоем бетона, образованную из-за временного перерыва в укладке. Рабочий шов образуется когда последующие слои смеси укладываются на затвердевшие предыдущие слои.

Рабочий шов- ослабленное место конструкции, поэтому они должны устраиваться в местах, где стыки бетона не могут значительно влиять на прочность конструкции.

Плоскость рабочего шва должна быть перпендикулярна оси заливающего элемента, а в стенах и плитах — их плоскостей.

Для сцепления разных слоев в рабочем шве поверхность ранее уложенного слоя бетона необходимо тщательно подготовить:

- кромку схватившегося слоя бетона очищают от цементной пленки и обнажают крупный заполнитель, используя проволочные щетки, продувают воздухом и промывают водой.

- тщательно обработают поверхность бетона вокруг арматуры; арматурные стержни очищают от раствора.

- Очищенную поверхность шва перед бетонированием покрывают цементным раствором такого же состава (твердость, плотность), что и укладываемая бетонная смесь.

Вибрирование бетона

Для того чтобы конструкция была монолитной и однородной по составу, смесь после укладки необходимо уплотнить. Один из самых распространенных методов уплотнения — вибрирование бетона.

Полезно знать: Приготовление бетона своими руками

При транспортировке и процессе укладки, бетонная смесь находится в рыхлом состоянии; частицы смеси расположены относительно неплотно и между ними содержатся полости, заполненные воздухом.

Назначение вибрирования — обеспечить заявленную плотность и однородность массы бетона.

В процессе вибрирования частицы бетонной смеси приходят в колебательное движение, бетон как бы разжижается, повышается его текучесть и подвижность. В результате, смесь распределяется в опалубке более равномерно и полно.

Бетонную смесь вибрируют с помощью вибраторов:

- внутренних (глубинных), — вибрирование смеси происходит через корпус вибратора, погруженного непосредственно в смесь. Радиус рабочей вибрации составляет в среднем 50 см, время вибрирования одного участка смеси 20-40 секунд.

- Поверхностных- вибраторы устанавливаются непосредственно на бетонную площадку, и передают колебания через рабочую площадку. Глубина вибрирования составляет до 40 см, время вибрирования одного участка 30-60 секунд.

- Наружных вибраторов — вибраторы крепятся непосредственно на опалубку и передают вибрацию через ее борта, время вибрирования- 50-90 сек.

Внимание! При излишнем времени вибрирования возможно расслоение бетонной смеси!!!

Визуально, окончание времени вибрирования может быть установлено при обнаружении прекращения оседания бетонной смеси, приобретению бетона однородного вида, ровной горизонтальной поверхности, при появлении «цементного молочка».

Читаем далее по теме обустройства фундамента:

Укладка бетонной смеси на строительных площадках

Бетонную смесь необходимо укладывать и уплотнять таким образом, чтобы арматура было плотно покрыта бетоном со всех сторон. При укладке бетона не должно происходить его расслоение в арматуре. Опасность расслоения бетона повышается с увеличением высоты свободного

сбрасывания при его укладке в опалубку для вертикальных конструкций (стены, колонны), особенно при наличии горизонтальной, плотно прилегающей друг к другу арматуры. При высоте свободного сбрасывания более 2 м (для декоративного бетона более 1 м) бетонная смесь в любом случае должна подаваться через самотечные трубы или шланги. Они, так же как и спускной желоб или распределительные шланги насосной линии, должны быть проложены через участок, на котором будут проходить работы по бетонированию. На стенах друг под другом должны быть расположены анкеры и крючки.

Арматура должна быть расположена таким образом, чтобы обеспечить надлежащую укладку бетонной смеси. При плотно расположенной арматуре следует учитывать расположение заливных отверстий и отверстий между арматурными стержнями согласно плану.

Благодаря коротким расстояниям между заливными отверстиями можно избежать образования насыпного конуса. Независимо от способа укладки необходимо обратить внимание на то, чтобы арматура, встраиваемые детали и поверхность опалубки участка, который будет в последствии забетонирован, не были покрыты или загрязнены бетоном.

Если позволяют пропорции строительного элемента или это будет выгодно, бетонную смесь необходимо заливать горизонтальными слоями по возможности одинаковой толщины. Стандартной высотой свободного сбрасывания считается высота в 50 см. Скорость насыпания и скорость подъема укладываемой бетонной смеси необходимо выбирать таким образом, чтобы опалубка в любое время могла выдерживать давление бетона. При использовании текучего бетона и самоуплотняющегося бетона (SVB) необходимо обратить внимание на то, что высокое давление бетона на опалубку можно регулировать, как и при жестком бетоне. В случае сомнения или при отсутствии необходимых расчетов при использовании самоуплотняющегося бетона должно быть определено гидростатическое давление свежеуложенной бетонной смеси или измерено давление на опалубку.

По возможности, процесс бетонирования прерывать нельзя, особенно укладку декоративного бетона. Стены, колонны и высокие прогоны должны быть забетонированы, как правило, перед бетонированием элементов, установленных в этих конструкциях, таких как плиты, балки или ригели.

Рабочие швы должны быть выполнены таким образом, чтобы они могли принимать все оказываемое на них давление и обеспечить достаточное сцепление слоев бетона.

Перед дальнейшим бетонированием необходимо удалить все загрязнения, жидкое цементное тесто и бетон и смочить все рабочие швы. К началу укладки слоя свежей бетонной смеси поверхность уже уложенного бетона должна быть матово-влажной, чтобы произошло хорошее сцепление цементного клея свежеуложенной бетонной смеси с прежним слоем бетона.

Для улучшения сцепления слоев бетона и для обеспечения герметичности швов

рекомендуется использовать соединительную смесь с повышенным содержанием цемента и/или уменьшенным размером зерен. При строительстве водонепроницаемых бетонных конструкций в определенных случаях необходимо постоянно использовать соединительную смесь.

1. Уплотнение бетонной смеси

Плотная структура является признаком хорошего бетона. Без окончательного уплотнения бетон не может достичь основных свойств жесткого бетона, так как во всех правилах бетонной технологии и основах проектирования предусмотрено полное уплотнение свежеуложенной бетонной смеси. Наряду с приготовлением бетонной смеси и последующим уходом за бетоном уплотнение является важнейшим процессом при изготовлении бетонных конструкций. По этой причине уплотнение бетонной смеси должен проводить только обученный и надежный персонал. Как и другие процессы в изготовлении бетонных конструкций процесс уплотнения относится к работам, которые в любом случае требуют постоянного консультирования и контроля со стороны квалифицированного надзора. Особенно тщательно уплотнение необходимо проводить в углах, вдоль арматуры, на узких и мягких участках, рядом со встроенными деталями, в местах прокладки швов и соединения с арматурой.

Следует обратить внимание на густоармированные участки и сложную форму опалубки. Здесь может возникнуть опасность недостаточного заполнения бетонной смесью пустот, углов и расширений, что приводит к дефектам и недостаткам готовых изделий. В определенных обстоятельствах рекомендуется повторное уплотнение бетонной смеси.

При уплотнении высокопрочного бетона необходимо обратить внимание на то, что по сравнению с обычным бетоном такой же консистенции, для его уплотнения

потребуются больше затрат.

В процессе развития бетонной технологии появился целый ряд различных способов уплотнения, различающихся между собой в зависимости от уровня технического развития и целей. Среди способов уплотнения различают следующие:

— Вибрирование,

— Штыкование, трамбование,

— Вибрирование по стенкам опалубки

— Укатка

В бетонном строительстве вибрирование утвердилось как важный и часто используемый способ уплотнения свежеуложенной бетонной смеси.

Под вибрированием понимается воздействие на бетонную массу колебаниями высокой частоты. Путем воздействия колебательной энергии повышается подвижность бетонной смеси, таким образом, воздушные включения быстро поднимаются к поверхности и выходят из бетона. Различают глубинные, поверхностные вибраторы и виброопалубку (наружный вибратор).

В зависимости от консистенции бетонной смеси применяются следующие способы уплотнения

— жесткий бетон: поверхностный вибратор, трамбовка, наружный вибратор — частично при одновременном использовании дополнительной нагрузки,

— пластичный бетон: глубинный вибратор, наружный вибратор, виброрейка для опалубки

— жидкий бетон: легкие вибраторы, стержни для штыкования

Уплотнение монолитного бетона производится в основном с помощью глубинных вибраторов. В случае, когда опалубка не доступна (туннельная опалубка), для уплотнения используется наружный вибратор. При использовании наружных вибраторов

опалубка должна быть достаточно стабильной и способной передавать колебательную энергию, таким образом, для этого используется исключительно стальная опалубка.

При уплотнении с помощью глубинного вибратора булаву необходимо быстро погрузить на глубину свежеуложенного бетона и в уже уплотненный слой, расположенный ниже и медленно вынуть, при этом поверхность бетона должна закрыться.

Видимые зоны воздействия вибратора должны перекрываться. При данном способе воздух, содержащийся в свежеуложенной бетонной смеси, поднимется к поверхности и удаляется. Практически полное уплотнение бетона достигается в том случае,

— если бетонная смесь больше не оседает,

— поверхность бетона покрыта раствором с мелкозернистым песком

— на поверхность не поднимаются воздушные пузыри.

Содержание воздуха в бетоне составляет примерно 1-2% от объема смеси и может быть уменьшено в соответствии с условиями строительного участка.

При укладке слоями паузы в процессе бетонирования могут продолжаться до тех пор, пока не произошло схватывание последнего слоя бетона, таким образом, чтобы обеспечивалось равномерное и хорошее сцепление между обоими слоями бетонной смеси. Булава должна проникать в нижний уже уплотненный слой.

Если после вынимания вибратора отверстие не заполняется бетонной смесью, это значит что

— продолжительность вибрирования была не достаточной,

— консистенция оказалась слишком густой для используемого вибратора или

— началось схватывание бетона.

Бетон не должен распределяться в опалубке и подаваться с помощью вибратора, исключение составляет заполнение пространства под встроенными элементами. Альтернативой в таких случаях является использование легко укладываемого бетона (консистенция F5, F6) или самоуплотняющегося бетона.

Легко укладываемый бетон имеет преимущество в том, что необходимые затраты на уплотнение могут уменьшаться в зависимости от консистенции, что представлено на рисунке 7. К бетонам, для которых требуется особый способ изготовления или уплотнения относятся, например, торкретбетон, вакуум-бетон и прокатный бетон.

Рис. 6 Плотный слой бетонной смеси под конструкцией, создаваемый с помощью одностороннего насыпания и вибрирования с последующим уплотнением

Рис. 7 Затраты на уплотнение в зависимости от консистенции бетона

Для уплотнения вспомогательных элементов, к качеству которых не предъявляются высокие требования, и для жесткого бетона, например, небольшой ленточный фундамент, может использоваться трамбовка.

2. Дополнительное уплотнение

Дополнительное уплотнение бетона является еще одной мерой для повышения или гарантии качества. В зависимости от схватывания дополнительное уплотнение можно проводить через час или позже после основного уплотнения. Во всяком случае, его нужно проводить в то время, когда бетон еще остается пластичным. Это видно, например, при уже упомянутом стекании (закрывании поверхности) бетона при вынимании булавы вибратора. Благодаря дополнительному вибрированию можно закрыть пустоты, образовавшиеся под горизонтальными

арматурными стержнями или выемками. Включения воды и воздуха под крупным зернистым заполнителем в зоне между свежеуложенной бетонной смесью и опалубкой или в зоне расширения опалубки поднимаются к поверхности и удаляются. Таким образом достигается дальнейшее уплотнение структуры бетона и уменьшается образование дефектов и трещин.

Прежде всего, дополнительному уплотнению в верхней части должны подвергаться узкие, высокие и быстро бетонируемые конструкции (например, колонны и стены).

Дополнительное уплотнение горизонтальных бетонных поверхностей может производиться как способ обработки поверхности (машины для затирки бетона). Таким образом можно уменьшить образование усадочных трещин.

3. Производство бетонных работ при холодной погоде и во время мороза

При холодной погоде наблюдается замедление схватывания и нарастания прочности бетона. При температуре хранения 5 °С требуется в два раза больше времени, чтобы бетон достиг такой же прочности, как бетон, хранившийся при температуре 20 °С (таблица 1).

При температуре, близкой к температуре замерзания, набор прочности бетона практически прекращается. Если свежий бетон замерзает, то его структура может нарушиться и разрушиться. После достижения свежим бетоном определенного созревания он в состоянии выдержать однократное замерзание без

продолжительного разрушения его структуры. Это обеспечивается соответствующим составом бетонной смеси и защитой от низких температур в процессе выдерживания. Однократное замерзание свежего бетона, не вызывающее повреждение, возможно,

— если при укладке бетона и в течение трех последующих дней его температура не превышала +10 °С или

— при испытании на твердение его прочность составила не менее 5 Н/мм2.

Таблица 1: Время твердения бетона, необходимое для достижения достаточной стойкости к замерзанию

Класс прочности цемента |

Необходимое время твердения (день) для достижения стойчивости к замерзанию бетона с водоцементным отношением, 60 |

||

Температура бетона |

|||

5 °С |

12 °С |

20 °С |

|

45,5 R |

1/2 |

1/2 |

1/2 |

| 42,5 N 32,5 R |

2 |

1 1/2 |

1 |

32,5 N |

5 |

3 1/2 |

2 |

Такой бетон после замерзания и оттаивания продолжает набирать прочность как обычно, если необходимое выдерживание было проведено надлежащим образом.

К эффективным мерам для производства работ по бетонированию в зимнее время относятся:

— использование цемента с быстрым набором прочности и высоким тепловыделением,

— повышение содержания цемента,

— отказ от использования добавок и заменителя цемента,

— снижение водоцементного отношения,

— короткое время транспортировки от завода до строительной площадки,

— снижение времени ожидания на строительной площадке и

— использование теплого бетона.

При низкой температуре присадки могут оказать положительное влияние на свойства бетона. Путем снижения расхода воды при сохранении удобоукладываемости

разжижители бетона уменьшают

водоцементное отношение. Ускорители могут применяться только в исключительных

случаях, и после консультации с опытным технологом по бетону. Воздухововлекающие добавки повышают морозостойкость и устойчивость к воздействию

размораживающих солей в жестком бетоне, однако они не способствуют улучшению свойств свежего бетона при замерзании. Замедлители, как правило, не используются.

Необходимая минимальная температура свежей бетонной смеси приведена в таблице

2. При температуре воздуха < 5 °С при использовании бетона классов контроля 2 и 3 необходимо измерить температуру свежего бетона и записать показания в журнал строительных работ.

Таблица 2. Минимальная температура свежеприготовленной бетонной смеси

Температура |

Минимальная температура свежеприготовленной бетонной смеси |

+5 °C — –3 °C |

+5 °С общая |

+10 °Спри содержании цемента меньше 240 кг/м3 и при использовании низкотермичного цемента |

|

ниже -3 °С |

+10 °Сданная температура должна продержаться минимум 3 дня |

Если свежий бетон или компоненты его исходных веществ будут подвергаться нагреванию в холодное время года, необходимо обратить внимание на то, что температура свежего бетона не должна превышать +30 °С. Леса, опалубку и другие вспомогательные средства можно убирать только тогда, когда бетон достиг достаточной прочности. В холодную погоду и в мороз бетон достигает нужную прочность значительно дольше, чем в нормальных условиях (см. таблицу 1). В случае сомнения необходимо провести испытание на твердение или определение степени созревания бетона.

Температуру свежеприготовленной бетонной смеси можно легко повысить путем подогревания добавляемой воды. Прежде чем добавлять цемент, имеющую температуру выше 70 С, сначала необходимо перемешать с зернистым заполнителем. Тем самым можно избежать преждевременной жесткости бетона.

Температуру свежего бетона можно повысить также путем разогревания зернистого заполнителя. Температуру бетона при содержании цемента ок. 300 кг/м можно определить по следующей приближенной формуле:

Tbo = 0,1 • Tz + 0,2 • Tw + 0,7 • Tg [°C]

Tbo = температура свежеприготовленной бетонной смеси

Tz = температура цемента

Tw = температура воды

Tg = температура зернистого заполнителя

При приготовлении бетонной смеси нельзя использовать замерзший зернистый заполнитель. Опалубка и арматура должны быть очищены от снега и льда.

Бетонирование нельзя проводить на замерзшем строительном грунте, замерзших строительных элементах и участках земли.

Перед продолжением работ по бетонированию поврежденный морозом бетон необходимо удалить. После укладки необходимо обеспечить хорошую теплозащиту свежего бетона, чтобы уменьшить теплоотдачу и поддерживать температуру твердения на соответствующем уровне. Следует своевременно подготовить необходимые меры безопасности и использовать их в полном объеме в нужный момент времени. Они зависят, в частности, от погодных условий, вида и размеров строительной конструкции, а также от опалубки.

В зимнее время не разрешается использовать воду при уходе за бетоном. В периоды кратковременных морозов достаточно использовать теплоизолирующее покрытие (например, обшивку из досок, соломенные или тростниковые циновки, легкие строительные плиты и циновки из искусственного материала). Покрытие целесообразно с обеих сторон защитить от промокания с помощью пленки. Циновки из искусственного материала, кашированные пленкой, очень хорошо подходят и просты в использовании. При сильном морозе или в периоды длительных заморозков необходимо подогревать воздушную прослойку, окружающую свежий бетон. При этом необходимо обратить внимание на то, чтобы поверхность бетона не высыхала. Это может быть достигнуто с помощью защитного ограждения (например, рабочая палатка).

Для определения видов ухода за бетоном смотри также спецификацию B 8 «Выдерживание бетона и ход за ним».

Если планом предусмотрено проведение строительных работ в зимнее время года, следует обратить внимание на инструкцию Союза производителей бетона и строительной техники (DBV) «Производство бетонных работ в зимнее время года».

4. Производство бетонных работ при жаркой погоде

Если при жаркой погоде температура свежего бетона поднимается до 25…30 °C, консистенция бетона снижается и бетон затвердевает быстрее. Это необходимо учитываться при транспортировке товарного бетона. При высокой температуре затрудняется получение нужной консистенции бетонной смеси за период времени, необходимый для ее укладки, что требует повышенной точности и внимательности. Поэтому температура свежеприготовленной смеси должна быть низкой и по возможности необходимо использовать низкотермичный цемент с медленным набором прочности.

При жаркой погоде во время приемки температура свежеприготовленной бетонной смеси не должна превышать 30 °C, если соответствующие мероприятия не позволят установить, что такая температура не будет оказывать отрицательного влияния. Так как многие присадки меняют свое действие при высоких температурах, необходимо провести первичные испытания с ожидаемой максимальной и минимальной температурой, прежде всего при использовании добавок, замедляющих схватывание бетонной смеси.

При использовании транспортного бетона необходимо избегать продолжительного перемешивания и задержки в приеме-передаче бетонной смеси, а также предусмотреть в случае необходимости меры по охлаждению транспортных средств (например, оросительное устройство). Целесообразным может быть также укладка бетонной смеси в прохладное время суток (утром, вечером, ночью). В особых случаях для охлаждения бетона можно использовать жидкий азот или чешуйчатый лед.

При высокой температуре имеется опасность, что поверхность свежеуложенной бетонной смеси будет быстро высыхать. Испарение усиливается при ветреной погоде. Для того чтобы избежать возможных повреждений открытых поверхностей бетонных конструкций в результате образования трещин и потери влаги, бетон сразу же после производства или после снятия опалубки должен быть подвергнут дополнительной обработке. Критический период времени, когда образуются усадочные трещины, часто начинается через час после приготовления и может продолжаться от 4 до 16 часов. При приготовлении бетона класса контроля 2 и 3 при температуре воздуха, превышающей 30 °C, необходимо записывать температуру свежеприготовленной бетонной смеси в журнал строительных работ.

Технология бетона, стр. №44

Укладка и распределение бетонной смеси

При укладке бетонной смеси в опалубку или форму и ее распределении необходимо учитывать следующие особенности этого технологического передела: 1) высоту допустимого свободного падения смеси в место распределения; 2) состояние поверхности предыдущего слоя бетона, на который укладывается смесь, если производится бетонирование монолита, а также стен соседних блоков; 3) разбивку объема выполняемых бетонных работ на отдельные участки; 4) условия разравнивания —распределения в опалубке смеси, поданной на место укладки; 5) погодные условия (температуру воздуха, выпадение дождя, снега) и др. Перечисленные условия наиболее типичны и их анализ поможет дать правильные решения. К началу укладки и распределения смесь при визуальном осмотре должна быть однородной и сохранять заданную пластичность-жесткость. В процессе укладки и распределения она также должна не изменять связность и однородность, сохранять пластичность-жесткость, на которую рассчитана для данного технологического передела. При значительном периоде между концом смешивания и разгрузкой с транспортных средств пластичность-жесткость может уменьшиться, после чего она все же должна соответствовать этому технологическому переделу.

Естественно, при проектировании смеси учитывается температурный фактор и относительная влажность воздуха, которые могут резко изменяться. По этой причине составляют несколько вариантов состава бетонной смеси, из которых используют тот, который соответствует конкретным условиям производства работ.

Нарушение однородности или величины заданной пластичности-жесткости смеси может привести к тому, что в конструкции ((сооружении) часть бетона получится с техническими свойствами ниже проектных: невозможно уплотнить смесь до заданной плотности, в теле бетона образуются раковины и снижается оцепление с арматурой, которое в некоторых местах может отсутствовать. Такой железобетон не надежен и его качество определяют пробным загружением.

Иногда могут создаться условия, при которых нужно подвезенную бетонную смесь сбрасывать с большой высоты. При разности в отметках не более 5 м смесь можно разгружать без каких-либо устройств. Если ее сбрасывают компактным объемом — большим комом, расслаивание исключено, как и при перекидывании смеси лопатой, когда ее сбрасывают кучно, «шлепком», а не «веером». При осыпании смеси с транспортерной ленты часты случаи расслаивания ее. Для сбрасывания смеси с большой высоты рекомендуется применять трубы диаметром, подбираемым с учетом размера порции сбрасываемой смеси. В таких случаях бетонную смесь целесообразно предварительно выгружать в бункера, оборудованные затворами и вибраторами-собирателями, которые способствуют тиксотропному разжижению смеси и ее передвижению к отверстию трубы небольшими порциями. Положение труб для опускания смеси должно исключать образование пробок, которые срывают ритм работы и создают дополнительные трудности. Смесь не расслаивается, если ее транспортировать в бадьях, автосамосвалах, из которых ее необходимо быстро разгружать. Неровность поверхности кузовов автосамосвалов, некачественная их очистка затрудняет выгрузку смеси.

Автором предложен способ разгрузки бетонной смеси с помощью подстилающего слоя крупного заполнителя. Для этого небольшую часть крупного заполнителя из состава бетонной смеси насылают из бункера тонким слоем на дно кузова автосамосвала, чем создают своеобразную подстилку. Бетонная смесь при опрокидывании кузова легко разгружается, а доза такого гравия (щебня) при вибрировании перемешивается со смесью. Сказанное имеет особое значение при перевозке смеси на большие расстояния.

Поверхность предыдущего слоя уложенной и уплотненной смеси, а также поверхности стенок опалубки (форм) должны обеспечивать монолитность изготавливаемой конструкции, съем опалубки с забетонированной детали (конструкции) и качество поверхности изготовленных сооружений. Для послойного бетонирования нужны бетоносмесительные установки производительностью, обеспечивающей возможность перекрытия очередного слоя за срок, несколько меньший сроков схватывания бетона, которые условно считаются равными 2 ч (по срокам схватывания цементного теста с соответствующим значением В/Ц). При послойном бетонировании связь между слоями создается физико-химическими процессами, что позволяет говорить о монолитности бетона в таком объекте.

При выполнении работ возникает ряд организационных и технических обстоятельств, требующих перерыва в уплотнении смеси, из-за чего приходится устраивать рабочие швы. Для уплотнения и твердения смеси с ранее затвердевшим слоем необходимо с последнего снять пленку, состоящую из продуктов гидратации с высоким содержанием воды и карбоната кальция. Для очистки слоя бетона применяют воду или воду и воздух, подаваемые под давлением, пескоструйный аппарат, механические шарошки и щетки.

Чтобы повысить сцепление слоев, в нижний слой перед окончанием его уплотнения заделывают короткую стержневую арматуру таким образом, чтобы часть стержня при последующей укладке смеси оказалась в верхнем слое. К сожалению, меры, направленные на повышение монолитности слоев при перерыве в укладке бетонной смеси, еще не решены настолько, чтобы контактная поверхность была равноценна монолитному бетону. Опыт кафедры дорожно-строительных материалов Московского автодорожного института показывает, что решение этого вопроса связано не только с приемами подготовки поверхности перед укладкой нового слоя бетонной смеси, но и с физико-химическим объединением слоев. Следовательно, предпоследний слой должен иметь такой состав цементного теста, который был бы заторможен до начала укладки новых порций смеси.

Отметим, что твердение бетона в толстых слоях представляет несомненный интерес, так как оно происходит под давлением вышележащих слоев бетона. Упрочнение нижележащих слоев может доходить до 50—60% от марочной прочности бетона. По этой причине бетонирование тонкими слоями на больших площадях не позволяет реализовать весьма значительное преимущество твердения бетона под пригрузом. Бетонирование больших площадей тонкими слоями связано с желанием снизить разогрев твердеющего бетона и организовать уплотнение пакетными вибраторами, располагаемыми на тракторах, двигающихся по укладываемой бетонной смеси. Сказанное о твердении бетона под пригрузом должно учитываться при его проектировании и, следовательно, создавать предпосылки для объективного сравнения вариантов организации бетонных работ.

Наличие в рабочих швах отдельных дефектов в контакте бетона при строительстве сооружений, работающих в водных средах, приводит к фильтрации воды и постепенному разрушению бетона, в частности, за счет выноса извести из цементного камня. Фильтрация также ухудшает внешний вид сооружений.

Некачественная подготовка опалубки и инвентарных форм приводит к большой затрате труда на снятии опалубки или на расформовке деталей (конструкций). При плохо организованной работе прибегают к использованию различных рычагов, ударам кувалдами по опалубке, что разрушает формы, сокращает сроки их использования. При этом поверхности распалубленного бетона наносится ущерб, так как с опалубкой отрывается от бетона цементный камень, а в ряде случаев — куски бетона.

Разбивка объема работ по укладке и уплотнению бетонной смеси непосредственно связана с предыдущим вопросом и имеет свои особенности. Действительно, при разбивке бетонных работ учитывают производительность бетоносмесительного узла (завода), качество подготавливаемой бетонной поверхности, условия последующей работы конструкции, что отмечают на чертежах как указание на необходимость укладки смеси без нарушения монолитности бетона. В ряде случаев, когда нет указаний, запрещающих устройства, рабочих швов, при изучении чертежей на выполняемую деталь нужно учитывать реальность последующего бетонирования, если его организуют с перерывами. Такой реальностью является расположение арматуры в бетоне вблизи рабочего шва, которая может не допустить очистки поверхности слоя; загрязнение арматуры бетонной смесью, находящейся выше рабочего слоя, не до пускающее ее последующей очистки перед укладкой бетонной смеси после перерыва; плохая организация производства работ, приводящая к перерывам в бетонировании (например, перерыв в доставке смеси, неучтенные обеденные перерывы, передача незаконченного бетонирования от одной к другой смене и ряд других особенностей, не учтенных в производстве работ).

Подача бетонной смеси к месту распределения и уплотнения производится по транспортерным лентам, трубопроводам и бетононасосам, а также при помощи кранов или других подъемных устройств, если смесь поступает в емкостях.

Условия распределения смеси связаны с типом вибратора, при выборе которого необходимо учитывать радиус его действия. По этой причине порция разравниваемой смеси должна быть строго определенной величины, а расположение вибратора в бетонируемом объекте (или на любом его участке) должно обеспечить тиксотропное разжижение бетонной смеси.

Погодные условия имеют очень важное значение для удобства производства и качества бетонных работ. В отличие от заводских цехов со стационарными условиями организация работ на строительстве должна быть гибкой и учитывать любые изменения погоды, не допуская срыва работ или снижения их качества. Действительно, в течение суток создаются неодинаковые условия для бетонирования. Например, летним днем даже в пределах Московской области температура может достигать 35°С и значительно снижаться к ночи. Такое суточное колебание, если работать днем с составом смеси, используемым ночью, может сильно повлиять на темпы работ и их качество. Еще большие трудности создаются на юге страны или в местах, где преобладают низкие и отрицательные температуры. В последнем случае необходимо принимать меры, защищающие бетон от замораживания. Особое внимание заслуживает организация работ при дожде или снегопаде. В любом из этих случаев укладываемая бетонная смесь должна быть защищена от попадания влаги.

После укладки и уплотнения бетонной смеси для проверки выполненных работ и приемки сооружения в эксплуатацию должны оставаться документы, в которых фиксируется выполнение проекта. Для этого до начала бетонирования производителем работ и лицами, принимающими эту работу, составляется акт с указанием выполнения в нужном объеме и надлежащего качества скрытых работ: по подготовке основания, выполнению гидроизоляции, армирования, установке закладных деталей, если они нужны, правильности установки подмостей и их крепления, опалубки, по облицовке, цементации и другим, которые указаны в проекте. Бетонные работы нельзя производить без тщательного осмотра уже выполненных скрытых работ и составления акта, разрешающего их производство.

Страницы:

УКЛАДКА БЕТОННОЙ СМЕСИ — Строительство и архитектура

Основные требования к укладке бетонной смеси. Перед началом бетонирования проверяют (и оформляют актом) соответствие проекту опалубки, арматуры, расположения анкерных болтов и закладных частей, а также правильность устройства основания.

Перед бетонированием опалубку очищают от грязи и строительного мусора. Деревянную опалубку примерно за 1 ч до укладки смеси обильно смачивают, а оставшиеся щели законопачивают. В металлической опалубке зазоры заделывают алебастром.

Если бетонную смесь укладывают на ранее уложенный бетон основания, то во избежание обезвоживания укладываемой бетонной смеси обильно увлажняют бетон основания, причем перед бетонированием с поверхности основания удаляют остатки воды.

Если арматура установлена на всю высоту конструкции, при подаче бетонной смеси сверху может быть забрызгана вышерасположенная арматура, что впоследствии уменьшит сцепление бетона с арматурой. Этого следует избегать.

Основные требования к укладке бетонной смеси. Перед началом бетонирования проверяют (и оформляют актом) соответствие проекту опалубки, арматуры, расположения анкерных болтов и закладных частей, а также правильность устройства основания.

Перед бетонированием опалубку очищают от грязи и строительного мусора. Деревянную опалубку примерно за 1 ч до укладки смеси обильно смачивают, а оставшиеся щели законопачивают. В металлической опалубке зазоры заделывают алебастром.

Если бетонную смесь укладывают на ранее уложенный бетон основания, то во избежание обезвоживания укладываемой бетонной смеси обильно увлажняют бетон основания, причем перед бетонированием с поверхности основания удаляют остатки воды.

Если арматура установлена на всю высоту конструкции, при подаче бетонной смеси сверху может быть забрызгана вышерасположенная арматура, что впоследствии уменьшит сцепление бетона с арматурой. Этого следует избегать.

Бетонную смесь следует разгружать в опалубку как можно ближе к месту ее укладки. Попытки горизонтального перемещения вибратором порций бетонной смеси приводят к ее расслаиванию. Во избежание расслаивания бетонной смеси при ее подаче с высоты более 3 м применяют инвентарный виброхобот. Он состоит из приемного бункера и шарнирно соч-ленных между собой трубчатых звеньев длиной 100… 150 см. Хоботы (рис. Х,37) оснащают вибраторами, устанавливаемыми на звеньях, и секторным затвором на последнем звене. В хоботе устанавливают также специальные пластинчатые гасители скорости, что исключает расслаивание бетонной смеси при подаче ее с большой высоты.

Х.37. Схема хобота

1 — воронка; 2 — звенья хобота; 3 — шарнирные сочленения; 4 — штурвал затвора; 5 — вибраторы

Помимо инвентарных виброхоботов могут применяться хоботы из конусных звеньев длиной 60…100 см, соединяемых между собой с помощью подвесок, а также мягкие хоботы из прорезиненных рукавов. Они удобны для подводного бетонирования и при бетонировании густоармированных конструкций.

Устройство рабочих швов. В отличие от конструкционных швов рабочие швы являются технологическими. Они представляют собой плоскость стыка между ранее уложенным затвердевшим бетоном и свежеуложенным. При возведении железобетонных конструкций рекомендуется там, где это возможно, непрерывно укладывать бетонную смесь. Иногда это является непременным технологическим условием, на_-дример при устройстве фундаментов под машины, работающие в динамических режимах. Однако в большинстве случаев при сооружении обычных железобетонных конструкций цо организационным и технологическим причинам перерывы в бетонировании неизбежны и, следовательно, неизбежно устройство рабочих швов.

В рабочих швах (рис. Х.38) в отличие от деформационных должны быть исключены перемещения стыкуемых поверхностей относительно друг друга. Следует также отметить, что плоскость стыка между старым и новым участками стыкуемой конструкции является как бы границей изменения направлений усадочных деформации швов

Х.38. Расположение рабочих швов при бетонировании

а—в — колонны; г — бетонирование в направлении, параллельном балкам; д — то же, перпендикулярно балкам; 1 — прогоны; 2 — балкн; I-I — IV-IV — места возможных рабочих

Поэтому здесь возникают растягивающие усилия, ослабляющие зону стыка. Все это определяет повышенные требования к размещению стыков в конструкции, их конструктивному оформлению и технологии их выполнения.

Рабочие швы в вертикальных элементах (колонны, пилоны) устраивают горизонтально, строго перпендикулярно граням элемента. В балках, прогонах и плитах рабочий шов располагают вертикально, так как наклонный шов (в плоскости действия скалывающих напряжений) ослабляет конструкцию.

Шов обычно образуется путем установки щита из деревянных реек или досок с прорезями для арматуры.

Бетонирование может быть возобновлено после незначительного перерыва в работе, когда уложенный бетон еще находится в ранней стадии твердения и сохраняет некоторую подвижность или когда он уже приобрел начальную прочность.

В .первом случае, чтобы не повредить нарождающуюся кристал лизационную структуру ранее уложенного бетона и не нарушить его сцепления с арматурой при укладке свежего бетона, необходимо избегать сотрясений опалубки и на расстоянии до 1 м от стыка не применять вибраторов.

Во втором случае, если бетон уже достиг некоторой прочности (не менее 1..,1,2 МПа), поверхность, непосредственно примыкающую к стыку, бетонируют обычным способом. Для лучшего сцепления ранее уложенного бетона со свежим с плоскости стыка удаляют карбонатную пленку толщиной до 3 мк, которая образуется в результате взаимодействия минералов цемента с углекислотой. Затем бетон насекают, тщательно промывают или продувают сжатым воздухом и покрывают слоем цементного раствора толщиной

1,5…2 мм.

Применение пластифицирующих добавок. Для улучшения удобоукладываемости бетонной смеси без увеличения расхода цемента применяют пластифицирующие добавки-разжижители, которые позволяют повысить прочность и подвижность бетонной смеси, снизить ее водопотребление. Возможность получения подвижной бетонной смеси дает возможность использовать так .называемую литьевую технологию ее укладки, что резко снижает трудоемкость этого процесса, особенно при бетонировании густоармированных конструкций.

Применяемые в настоящее время пластифицирующие добавки в сухом виде сохраняют свои качества в течение 8… 12 мес. Однако, будучи .добавленными в бетон, они теряют способность создавать разжижающий эффект уже через 60…80 мин. Поэтому пластификатор добавляют в бетон непосредственно «а месте его укладки, загружая в сухом виде в -пропорции 0,5…0,7% массы цемента в доставившее бетонную смесь транспортное средство. После 5 мин нахождения в смеси пластификатора она готова к употреблению.

К числу наиболее проверенных отечественных суперпластификаторов можно отнести добавки С-3, которые изготовляют на основе сульфированных нафталинформальдегидных соединений. Этот суперпластификатор увеличивает подвижность бетонной смеси по осадке конуса с 2…3 до 18…20 см и на 15% уменьшает расход цемента.

Place Concrete — обзор

6.2.9 Бетон

Бетон — это композитный строительный материал, состоящий из комбинации заполнителей, таких как песок и щебень, и связующего или пасты, например цемента. Наиболее распространенная форма бетона состоит из минеральных заполнителей, таких как камни, гравий и песок, цемент и вода. Цемент гидратируется после смешивания и затвердевает, превращаясь в камень, похожий на камень. Бетон имеет низкую прочность на растяжение и обычно усиливается за счет добавления стальных арматурных стержней: это обычно называется железобетонным.

Бетон — прочный, долговечный и недорогой материал, который является наиболее широко используемым конструкционным строительным материалом в Соединенных Штатах. Из-за огромного спроса на бетон последствия его производства, использования и сноса широко распространены. Среда обитания нарушается из-за добычи материалов; значительная энергия расходуется на добычу, производство и отгрузку цемента; а также токсичные выбросы в атмосферу и воду в результате производства цемента. В частности, производство цемента является энергоемким.

Оценки показывают, что приблизительно одна тонна диоксида углерода выбрасывается на каждую тонну произведенного цемента, что приводит к 7-8% антропогенных выбросов CO 2 .И хотя бетон обычно состоит всего на 9–13% из цемента, все же на его долю приходится 92% внутренней энергии бетона. Цементная пыль содержит свободные кристаллы диоксида кремния, микроэлемент хрома и известь, которые могут отрицательно сказаться на здоровье рабочего. Для смешивания бетона требуется много воды, при этом образуются щелочные сточные воды и сточные воды, которые могут загрязнять водные пути и растительность.

Сведение к минимуму воздействия на окружающую среду : Включение местного и / или переработанного заполнителя (например, грунтового бетона после сноса) — отличный способ уменьшить воздействие твердых отходов, выбросов при транспортировке и нарушения среды обитания.Воздействие на окружающую среду можно также существенно снизить, заменив портландцемент альтернативной пуццолановой золой (промышленные побочные продукты, такие как летучая зола, микрокремнезем, зола рисовой шелухи, печной шлак и вулканический туф). Летучая зола, остаток от сжигания угля, довольно популярна в качестве заменителя цемента, который обычно снижает пористость, увеличивает долговечность и улучшает удобоукладываемость и прочность на сжатие, хотя время отверждения увеличивается. Летучая зола обычно составляет 10–15% от стандартных смесей, но многие применения позволяют заменять до 35–60% цемента, а также некоторыми типами летучей золы (например.г., класс C) цемент можно полностью заменить на некоторых проектах.

В неструктурных приложениях использование бетона может быть сокращено за счет захвата воздуха в готовом продукте или за счет использования заполнителей с низкой плотностью. Захваченный воздух вытесняет бетон, улучшая изоляционные свойства и снижая вес и затраты на материалы без ущерба для долговечности и огнестойкости стандартного бетона. Заполнители с низкой плотностью, такие как пемза, вермикулит, перлит, сланец, шарики из полистирола или минеральное волокно, обеспечивают аналогичные преимущества в области изоляции и снижения веса.

Замечания по монолитному или сборному бетону и бетонной кладке (CMU) :

- •

Проектирование для повторного использования частей существующих конструкций, таких как плиты или стены, которые находятся в удовлетворительном состоянии.

- •

Утилизируйте разрушенный бетон на месте для использования в качестве заполнителя или заполняющего материала для новых проектов или утилизируйте на местных свалках.

- •

Включите максимальное количество летучей золы, доменного шлака, микрокремнезема и / или шлака рисовой шелухи, соответствующее проекту, тем самым сократив использование цемента на 15–100%.

- •

Использование сборных железобетонных изделий позволит свести к минимуму отходы формовочного материала и уменьшить воздействие промывной воды на почвы.

- •

Рассмотрите альтернативные или возможные заменители материалов для бетона, такие как ICF, которые уменьшают количество отходов, улучшают тепловые характеристики и могут сократить сроки строительства. Точно так же ячеистый, вспененный, автоклавный пенобетон и другие легкие бетоны повышают изоляционную ценность, уменьшая при этом вес и требуемый бетон.Использование земляных и быстро возобновляемых материалов, таких как утрамбованная земля, початки или тюки соломы, снижает потребность в изоляционных и отделочных материалах как в жилых, так и в коммерческих проектах.

- •

Используйте нетоксичные антиадгезивы.

- •

Отходы можно минимизировать, тщательно планируя количество конкретных материалов.

- •

Что касается опалубки, подумайте о тканевых опалубочных системах для быстрой установки и экономии древесины.

- •