Станки и приспособления для мастерской

У хорошего хозяина всегда есть собственная мастерская, которую он наполняет оборудованием и приспособлениями под свои нужды. Что-то покупается, а что-то можно соорудить собственноручно. И нельзя забывать про гараж, ведь там тоже должны быть все необходимые приборы.

Всё, что может когда-либо понадобиться предусмотреть невозможно. Поэтому рассмотрим, самые основные станки и механизмы, которые могут пригодиться при работе с деревом или металлом.

Как сделать универсальный станок своими руками

Существует огромное количество разного рода оборудования, многие из которых в том или ином виде можно изготовить самостоятельно. Умельцы научились даже совмещать несколько функций в одном приспособлении.

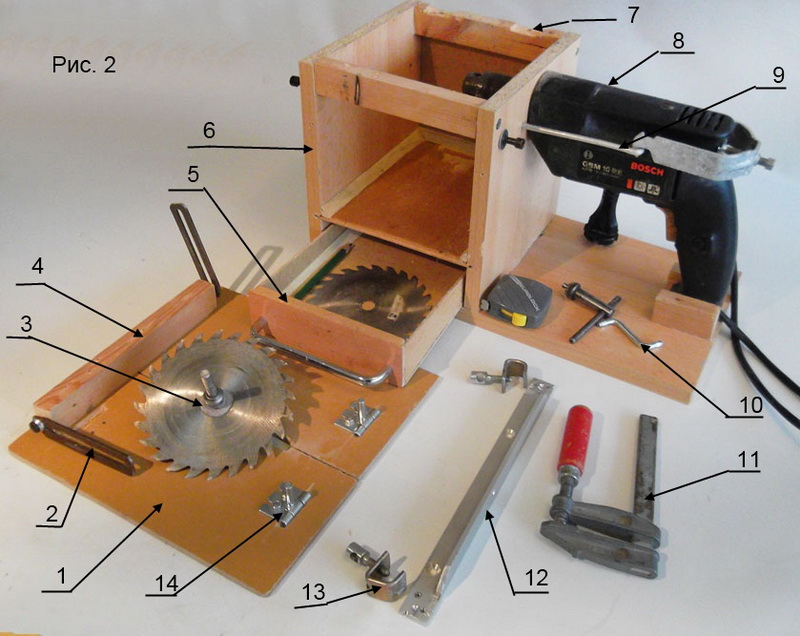

К примеру, можно изготовить универсальный механизм из обычной дрели, который будет работать как:

- циркулярная пила;

- шлифовальный;

- отрезной;

- точило;

- токарный.

Для его изготовления необходимо на станину закрепить дрель. В качестве основы выбирают доску, толщина которой составляет 20–25 мм. Дрель фиксируют за ту часть корпуса, которая предназначена для крепления ещё одной рукоятки.

В качестве основы выбирают доску, толщина которой составляет 20–25 мм. Дрель фиксируют за ту часть корпуса, которая предназначена для крепления ещё одной рукоятки.

Место фиксации на столешнице выбирают исходя из размеров циркулярного диска, круга для шлифовки, фрезы, камня для заточки.

Чтобы закрепить дрель используют жёстко зафиксированную резьбовую шпильку и гайку. Жёсткость фиксации достигается использованием эпоксидного клея и как дополнение, штифта 2 мм в диаметре. Сооружаем движущуюся подошву и всё, основа готова.

Чтобы получить самодельный циркулярный станок, устанавливаем пильный диск диаметром 15 см на патрон дрели и делаем щель для него в станине. Диск пилы должен быть защищён металлическим кожухом.

Если предполагается использование плоской фрезы вместо диска, нужно дополнительно сделать прямоугольную щель либо расширить отверстие для пилы.

Из этой «циркулярной» пилы можно соорудить отрезной механизм. Для этого на жёстко фиксированной поверхности устанавливаем поворотный кронштейн, столярное стусло, задающее угол распила, направляющие и приспособления, закрепляющие обрабатываемую деталь.

Совмещаем это с дисковой пилой на станине. По этому же принципу собираются шлифовальный и токарный станки.

Видео: самодельная циркулярка+рубанок

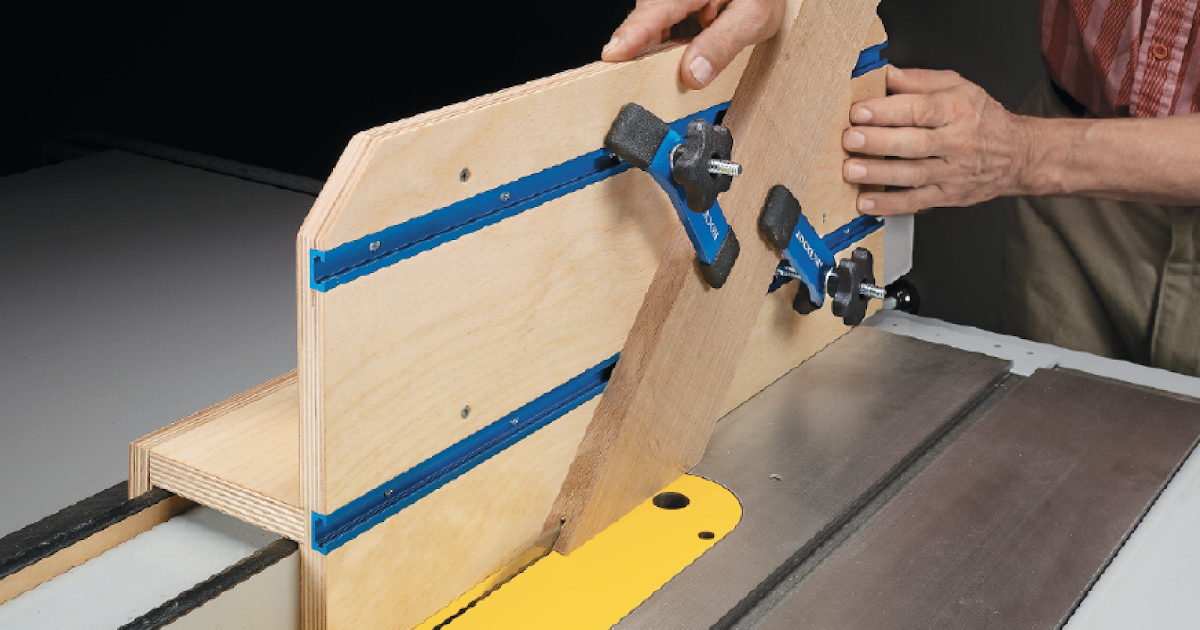

Изготовление циркулярки со станиной

Если вы хотите иметь отдельный циркулярный станок, то его легко соорудить из ручной циркулярки, купленной в магазине. Такой самодельный механизм не рассчитан на слишком большие нагрузки, но для периодического использования в хозяйстве подойдёт.

Берём подходящую по размеру станину и закрепляем на ней ручную циркулярку, делаем максимальный пропил и оставляем в таком положении. Переворачиваем основу циркуляркой вниз и устанавливаем устойчиво на каркас с ножками.

Делаем направляющую и всё готово к работе. Обратите особое внимание на высоту станка, вам должно быть удобно за ним работать, а его высота соразмерна вашему росту.

Также в мастерской возможно понадобится трубогиб. Это приспособление, позволяющее гнуть трубы практически из любого металла, а также полоски. Гнутые трубы требуются, когда человек решает сделать, например, теплицу или парник или ещё что-то в этом же роде.

Это приспособление, позволяющее гнуть трубы практически из любого металла, а также полоски. Гнутые трубы требуются, когда человек решает сделать, например, теплицу или парник или ещё что-то в этом же роде.

Виды трубогибов, скажем так, сделанные самостоятельно, бывают разные. Есть совсем простые, а есть приближенные по конструкции к заводским, их изготовить сложнее.

Самый простой вариант самодельного трубогиба получим, выпилив доску с одной стороны полукругом. Затем эта заготовка крепится к устойчивой поверхности и рядом монтируется ограничитель — деревянная деталь, имеющая пространство до полукруглой заготовки, в которое и вставляется один конец трубы.

Гнуть трубы на таком приспособлении рекомендуется именно с конца, а не с середины, иначе можно просто переломить заготовку. Такой простой трубогиб можно изготовить как большой, так и маленький, смотря какой радиус трубы вам будет требоваться.

Видео: оборудуем мастерскую самостоятельно

youtube.com/embed/wMP9jZ47684″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>Особенности самодельных приспособлений и оборудования

Рассказывать о том, какое оборудование для своей мастерской можно сделать собственноручно можно долго. Но у каждого свои потребности и возможности. Кроме самодельных приспособлений, должны быть места для хранения инструмента, а также верстак.

Подходить к изготовлению верстака следует серьёзно. Нужно продумать, что будет к нему крепиться, где он будет стоять, из каких материалов его соорудить. Можно столешницу сделать из металла, можно деревянную.

Можно сразу прикрепить циркулярный станок, например, или электролобзик, разного рода тиски, фиксаторы и так далее. Всё зависит от вашей задумки и потребности в том или ином оборудовании. Но верстак должен быть нужной удобной высоты, устойчивым и хорошо сделанным.

Также в рабочем помещении очень пригодятся разного рода шкафчики, пеналы для размещения и хранения имеющегося инструмента, которые можно собрать своими руками. Можно оборудовать отдельные места для хранения крупного инструмента и отдельно для мелкого, например, отдельный открытый шкаф для свёрл.

Можно оборудовать отдельные места для хранения крупного инструмента и отдельно для мелкого, например, отдельный открытый шкаф для свёрл.

От того как вы организуете рабочее пространство, зависит удобство работы, то насколько быстро вы сможете найти необходимый инструмент или деталь и, в конце концов, ваше комфортное самочувствие.

Видео: токарный станок по дереву

Что можно сделать для гаража

Часто, гараж становится не только местом для хранения машины, но и для множества необходимых инструментов, а иногда и мастерской одновременно. Поэтому здесь необходимо иметь:

- Инструменты для ремонта машины.

- Вместительные стеллажи для их размещения.

- Гаражный верстак.

- Крючки.

- Полки или кронштейны для шин.

- Светильники и обогреватели.

Эти приспособления нетрудно собрать собственными руками. Организация гаражного пространства должна быть хорошо продумана. Всё должно размещаться удобно и не занимать много места. Подумайте, нужен ли вам верстак и где его поставить, каких размеров он будет и в каких местах разместить стеллажи и полки.

Всё должно размещаться удобно и не занимать много места. Подумайте, нужен ли вам верстак и где его поставить, каких размеров он будет и в каких местах разместить стеллажи и полки.

Верстак будет нужен, если вы сами ремонтируете свой автомобиль. Обычно, все инструменты располагаются на полках и стеллажах рядом с верстаком. Запасные шины хранят либо на специальном стеллаже, либо вешают на кронштейны по стенам.

На отдельном стеллаже разместите все горюче-смазочные материалы. Чаще всего возникают некоторые трудности с хранением мелких деталей: шурупов, гаек и тому подобного. Можно взять для этого небольшие стеклянные банки с завинчивающимися крышками.

Прикрутите крышку к полке снизу, рассортируйте все мелочи по отдельным банкам. Так можно и место сэкономить и порядок навести, да и поиски нужного шурупа, сверла или гайки теперь будут сведены к минимуму.

Для этих целей можно выбрать другой вариант. Вам потребуется магнитная лента, небольшие прозрачные пластиковые контейнеры с прочными крышками и металлические плоские шайбы. Магнитную ленту закрепляете вертикально в нужном вам месте.

Магнитную ленту закрепляете вертикально в нужном вам месте.

Ко дну контейнеров прикрепляете металлические шайбы. Сортируете весь мелкий крепёж по готовым контейнерам и вешаете их на магнитную полосу.

Для ремонта вам также понадобится смотровая яма. А если нет возможности её оборудовать, то можно соорудить две эстакады для подъёма передней или задней, или боковой части авто. Это вполне позволит полноценно выполнять все ремонтные операции. Эстакады выполняются из бруса и прочных досок или из металла по возможности.

Ну и, в конце концов, для гаража очень важно хорошее освещение. Оно может быть общим и как дополнение переносные и локальные светильники. И позаботьтесь о том, чтобы в гараже была не одна розетка. Если вы сами будете заниматься ремонтом машины, то нужно подумать и о вентиляции помещения.

Видео: 29 самоделок для гаража

Оцените статью: Поделитесь с друзьями!Станки своими руками в домашних условиях видео

Как сделать своими руками станки и приспособления для домашней мастерской

У хорошего хозяина всегда есть собственная мастерская, которую он наполняет оборудованием и приспособлениями под свои нужды. Что-то покупается, а что-то можно соорудить собственноручно. И нельзя забывать про гараж, ведь там тоже должны быть все необходимые приборы.

Что-то покупается, а что-то можно соорудить собственноручно. И нельзя забывать про гараж, ведь там тоже должны быть все необходимые приборы.

Всё, что может когда-либо понадобиться предусмотреть невозможно. Поэтому рассмотрим, самые основные станки и механизмы, которые могут пригодиться при работе с деревом или металлом.

Как сделать универсальный станок своими руками

Существует огромное количество разного рода оборудования, многие из которых в том или ином виде можно изготовить самостоятельно. Умельцы научились даже совмещать несколько функций в одном приспособлении.

К примеру, можно изготовить универсальный механизм из обычной дрели, который будет работать как:

- циркулярная пила;

- шлифовальный;

- отрезной;

- точило;

- токарный.

Для его изготовления необходимо на станину закрепить дрель. В качестве основы выбирают доску, толщина которой составляет 20–25 мм. Дрель фиксируют за ту часть корпуса, которая предназначена для крепления ещё одной рукоятки.

Место фиксации на столешнице выбирают исходя из размеров циркулярного диска, круга для шлифовки, фрезы, камня для заточки.

Чтобы закрепить дрель используют жёстко зафиксированную резьбовую шпильку и гайку. Жёсткость фиксации достигается использованием эпоксидного клея и как дополнение, штифта 2 мм в диаметре. Сооружаем движущуюся подошву и всё, основа готова.

Чтобы получить самодельный циркулярный станок, устанавливаем пильный диск диаметром 15 см на патрон дрели и делаем щель для него в станине. Диск пилы должен быть защищён металлическим кожухом.

Если предполагается использование плоской фрезы вместо диска, нужно дополнительно сделать прямоугольную щель либо расширить отверстие для пилы.

Из этой «циркулярной» пилы можно соорудить отрезной механизм. Для этого на жёстко фиксированной поверхности устанавливаем поворотный кронштейн, столярное стусло, задающее угол распила, направляющие и приспособления, закрепляющие обрабатываемую деталь.

Совмещаем это с дисковой пилой на станине. По этому же принципу собираются шлифовальный и токарный станки.

По этому же принципу собираются шлифовальный и токарный станки.

Видео: самодельная циркулярка+рубанок

Изготовление циркулярки со станиной

Если вы хотите иметь отдельный циркулярный станок, то его легко соорудить из ручной циркулярки, купленной в магазине. Такой самодельный механизм не рассчитан на слишком большие нагрузки, но для периодического использования в хозяйстве подойдёт.

Берём подходящую по размеру станину и закрепляем на ней ручную циркулярку, делаем максимальный пропил и оставляем в таком положении. Переворачиваем основу циркуляркой вниз и устанавливаем устойчиво на каркас с ножками.

Делаем направляющую и всё готово к работе. Обратите особое внимание на высоту станка, вам должно быть удобно за ним работать, а его высота соразмерна вашему росту.

Также в мастерской возможно понадобится трубогиб. Это приспособление, позволяющее гнуть трубы практически из любого металла, а также полоски. Гнутые трубы требуются, когда человек решает сделать, например, теплицу или парник или ещё что-то в этом же роде.

Виды трубогибов, скажем так, сделанные самостоятельно, бывают разные. Есть совсем простые, а есть приближенные по конструкции к заводским, их изготовить сложнее.

Самый простой вариант самодельного трубогиба получим, выпилив доску с одной стороны полукругом. Затем эта заготовка крепится к устойчивой поверхности и рядом монтируется ограничитель — деревянная деталь, имеющая пространство до полукруглой заготовки, в которое и вставляется один конец трубы.

Гнуть трубы на таком приспособлении рекомендуется именно с конца, а не с середины, иначе можно просто переломить заготовку. Такой простой трубогиб можно изготовить как большой, так и маленький, смотря какой радиус трубы вам будет требоваться.

Видео: оборудуем мастерскую самостоятельно

Особенности самодельных приспособлений и оборудования

Рассказывать о том, какое оборудование для своей мастерской можно сделать собственноручно можно долго. Но у каждого свои потребности и возможности. Кроме самодельных приспособлений, должны быть места для хранения инструмента, а также верстак.

Подходить к изготовлению верстака следует серьёзно. Нужно продумать, что будет к нему крепиться, где он будет стоять, из каких материалов его соорудить. Можно столешницу сделать из металла, можно деревянную.

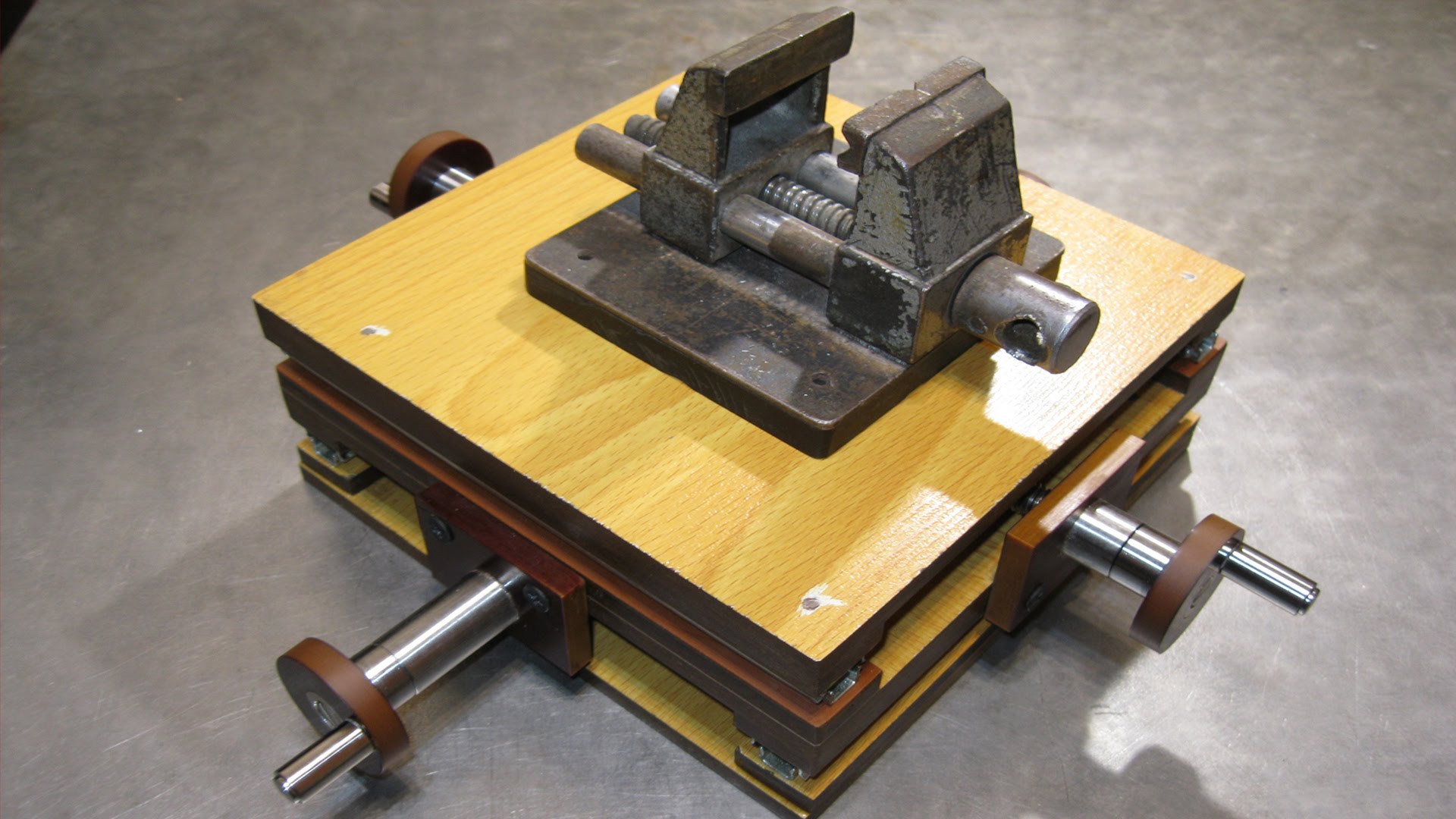

Можно сразу прикрепить циркулярный станок, например, или электролобзик, разного рода тиски, фиксаторы и так далее. Всё зависит от вашей задумки и потребности в том или ином оборудовании. Но верстак должен быть нужной удобной высоты, устойчивым и хорошо сделанным.

Также в рабочем помещении очень пригодятся разного рода шкафчики, пеналы для размещения и хранения имеющегося инструмента, которые можно собрать своими руками. Можно оборудовать отдельные места для хранения крупного инструмента и отдельно для мелкого, например, отдельный открытый шкаф для свёрл.

От того как вы организуете рабочее пространство, зависит удобство работы, то насколько быстро вы сможете найти необходимый инструмент или деталь и, в конце концов, ваше комфортное самочувствие.

Видео: токарный станок по дереву

Что можно сделать для гаража

Часто, гараж становится не только местом для хранения машины, но и для множества необходимых инструментов, а иногда и мастерской одновременно. Поэтому здесь необходимо иметь:

Поэтому здесь необходимо иметь:

- Инструменты для ремонта машины.

- Вместительные стеллажи для их размещения.

- Гаражный верстак.

- Крючки.

- Полки или кронштейны для шин.

- Светильники и обогреватели.

Эти приспособления нетрудно собрать собственными руками. Организация гаражного пространства должна быть хорошо продумана. Всё должно размещаться удобно и не занимать много места. Подумайте, нужен ли вам верстак и где его поставить, каких размеров он будет и в каких местах разместить стеллажи и полки.

Верстак будет нужен, если вы сами ремонтируете свой автомобиль. Обычно, все инструменты располагаются на полках и стеллажах рядом с верстаком. Запасные шины хранят либо на специальном стеллаже, либо вешают на кронштейны по стенам.

На отдельном стеллаже разместите все горюче-смазочные материалы. Чаще всего возникают некоторые трудности с хранением мелких деталей: шурупов, гаек и тому подобного. Можно взять для этого небольшие стеклянные банки с завинчивающимися крышками.

Прикрутите крышку к полке снизу, рассортируйте все мелочи по отдельным банкам. Так можно и место сэкономить и порядок навести, да и поиски нужного шурупа, сверла или гайки теперь будут сведены к минимуму.

Для этих целей можно выбрать другой вариант. Вам потребуется магнитная лента, небольшие прозрачные пластиковые контейнеры с прочными крышками и металлические плоские шайбы. Магнитную ленту закрепляете вертикально в нужном вам месте.

Ко дну контейнеров прикрепляете металлические шайбы. Сортируете весь мелкий крепёж по готовым контейнерам и вешаете их на магнитную полосу.

Для ремонта вам также понадобится смотровая яма. А если нет возможности её оборудовать, то можно соорудить две эстакады для подъёма передней или задней, или боковой части авто. Это вполне позволит полноценно выполнять все ремонтные операции. Эстакады выполняются из бруса и прочных досок или из металла по возможности.

Ну и, в конце концов, для гаража очень важно хорошее освещение. Оно может быть общим и как дополнение переносные и локальные светильники. И позаботьтесь о том, чтобы в гараже была не одна розетка. Если вы сами будете заниматься ремонтом машины, то нужно подумать и о вентиляции помещения.

И позаботьтесь о том, чтобы в гараже была не одна розетка. Если вы сами будете заниматься ремонтом машины, то нужно подумать и о вентиляции помещения.

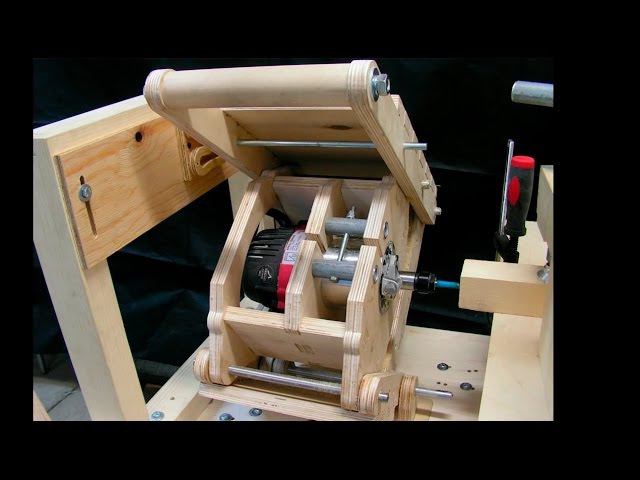

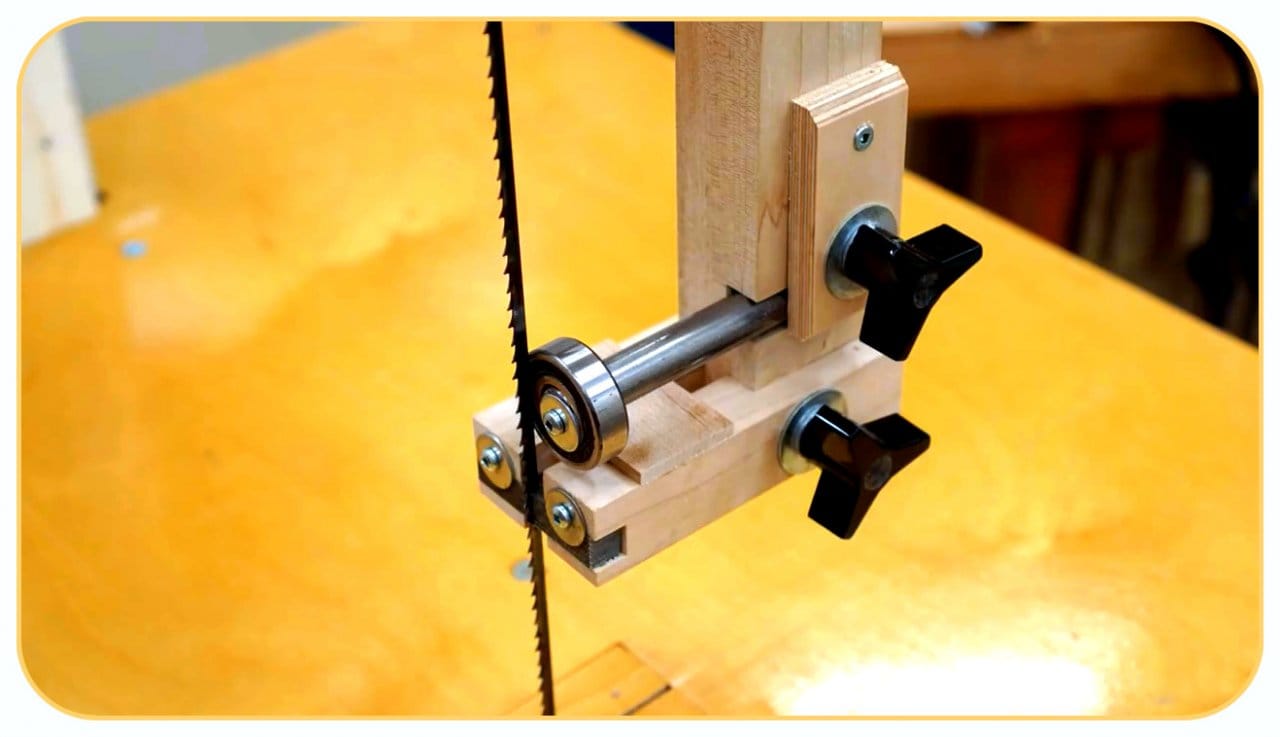

Сообщества › Сделай Сам › Блог › Токарный станок по дереву своими руками

Приветствую автолюбителей – гаражных самоделкиных. Предлагаю ознакомится с моей версией изготовления токарного станка по дереву с приводом от дрели. Надеюсь, кого-то воодушевит мой проект на создание своего станка. Конструкция получилась надежной, жесткой и безопасной – работать на таком самодельном станке не страшно (по крайней мере мне, возможно самоделкины с драйва меня переубедят, но это не точно).

Для начала я смоделировал будущую поделку в 3D, и только потом приступил к изготовлению.

Сложно описать весь процесс в одной статье, потому пройдемся по основным узлам.

Основание

Основание я изготовил из листа ДСП с двумя направляющими из бруса 50х50.

Изготовлена из фанеры 10 мм, брусков 30х50 и 45х90 мм.

Конструктивно сделана аналогично передней

Подручник также сделан из фанеры толщиной 10 мм и бруска 50х50 мм с накладкой из металлического уголка (уголок даже не знаю от чего – валялись в гараже до лучших времен и их славный час, как мы видим, настал).

Закрепляются подвижные части при помощи вот таких самодельных винтов

Смотрите также

Метки: sam_столяр, sam_инструмент, sam_кулибин, токарный станок

Комментарии 63

Д.день) а нет возможности пересохранить модель в формате stl, либо obj, либо svg?

всем привет, никому не интересен станок деревообрабатывающий Metabo swift 260

ЧПУ нет — не кошерно)))

Красиво и правильно сделано, не хватает только защиты. Но я бы лучше купил советский станок для школьников. Цены на авито в районе 3-6 тыс. Зато из металла. Школьные СТД-120М. Новый СТД-450 стоит в районе 8 тыс.

Приветствую вас! Работа слов нет! Классная! Судя по тому что вы професионально работаете с деревом мой вопрос будет к стати, подскажите чем лучше клеить фанеру, чтобы хорошо держалось?Буду очень признателен за ответ!

Titebond — дорого-богато, но надежней непридумаешь

Если площадь большая, то ПВА тоже будет держать отлично

Я извиняюсь за назойливость но titebond видов немеренно, каким вы пользуетесь? Мне поверхности 4см в ширину и 80см в длинну в пакет собрать надо физическое воздействие на деталь по плоскости не вребро.

Я не так много клею и не считаю себя специалистом. В вашем случае я думаю вам подойдет любой столярный клей, главное место склейки прижать посильнее

Очень шумный и много лишнего. Могли бы сделать в разы проще. Такой, каким я пользуюсь уже 12 лет!

Интересная идея, проще действительно трудно придумать

Тоже делал себе токарный…ПРавда из металла и отдельным движком, реверс, все дела. И уже несколько лет стоит, пару ручек вырезал. Нафига он мне нужен? Выкинуть жалко, а место занимает. Что Вы делаете на токарном?

Прикольно. Но вряд ли дрель предназначена для длительной работы

+1, надо что-то другое бы подобрать.

Прикольно. Но вряд ли дрель предназначена для длительной работы

кнопка с фиксацией подразумевает, что палец развалится раньше, чем дрель)

Заметил Ваш сверлильный станок. Есть обзор по нему?

Есть —

)))) В далёком 1998 годе, отделывали мы коттедж и была в нём лестница деревянная с балясинами с осины .Заказчик не расчитал их число и не хватало трёх… заказывать было поздно, контора сдулась. а заготовки для них были .

а заготовки для них были .

Скамейка деревянная как станина, дрель советская мощная установлена, суппорт сделан, кнопку вкл-выкл шоб под ногой лежала и работала только при нажатии на неё, ну и планка, упор для стамески .стамески китайские, длинные, разной ширины .и всё !

брус окультуриваешь, топором углы стёсываешь, по шаблону форму намечаешь и вперёд ! ))) день -балясина, вырезанная и шкуркой отполирована )))

Далее скамейка опять приобрела нормальный вид ))))

Станки по дереву для домашней мастерской: чертежи, инструкции и фото-примеры

На чтение: 15 минут Нет времени?

Дерево – самый практичный и натуральный материал, из которого можно сделать предметы быта, мебель и даже детские игрушки. К тому же много жилых и нежилых строений возводится именно из древесины. Поэтому многие «самоделкины» не прочь иметь станки по дереву для домашней мастерской. Их можно приобрести в специализированном магазине или сделать самостоятельно из подручных материалов. Поговорим более подробно о втором методе обустройства собственного уголка для работы .

Красивый самодельный станок для работы с древесиной

Читайте в статье

Станки по дереву для домашней мастерской: особенности и разновидности

Разнообразие станков по дереву для домашней мастерской широко. У каждого есть свое назначение и способы сборки самодельного варианта. Среди всех вариантов встречаются узконаправленные и с большим количеством функций, но со скромными размерами:

- Универсальные бытовые. Это мини-приспособления для обработки элементов из древесины. Используются дома или на приусадебном участке. Такой небольшой агрегат выполняет одновременно несколько функций, поэтому пользуется большой популярностью у «самоделкиных».

Самодельная циркуляционная пила

- Многофункциональный для собственной столярной мастерской. Можно использовать в небольшом производстве.

- Для создания деревянных изделий методом точения используют токарные станки. Есть компактные варианты, которые не займут много места в гараже.

- Для выпуска дверей и окон применяют фрезерные модели.

- Чтобы обстругать доски понадобится рейсмусовый станок.

- Копировально-фрезерные применяются для создания изделий необычных форм.

- Фуговальные могут обстругать болванку с одной стороны.

Статья по теме:

Для упрощения рабочих операций и уменьшения ошибок применяют специализированное оборудование. В этой статье рассказано о том, как правильно выбрать и приобрести многофункциональный бытовой деревообрабатывающий станок для применения в быту.

Торцовочная пила руками «самоделкиных»

Много других вариантов деревообрабатывающих станков своими руками изготавливают по схемам. Среди популярных приспособлений, которые очень полезны в домашней мастерской, выделяют:

- токарный станок;

- циркулярную пилу;

- фрезерное оборудование;

- рейсмусовый станок;

- шлифовальный и фуговальный вариант.

Небольшое токарное оборудование

Рассмотрим, особенности каждого приспособления для столярки и варианты самостоятельной сборки такого оборудования для своей деревообрабатывающей мини-мастерской.

Особенности токарного станка по дереву для домашней мастерской

Токарный станок – незаменимая вещь в мастерской любителей работать с натуральной древесиной. Используя его, можно сделать поверхность рифленой или расточить отверстия, а также вырезать настоящие произведения искусства самых необычных форм.

Конструктивно станок по дереву отличается от токарного варианта для металла отсутствием системы охлаждения. При этом скорость вращения основного элемента меньше, но есть регулировка мощности. Ниже приведены несколько чертежей с размерами токарного станка по дереву своими руками:

Подробная схема со всеми размерами

Чертеж с габаритами элементов

Нередко для своих мастерских «самоделкины» изготавливают токарно-копировальные станки по дереву своими руками. Их применяют для производства большого количества одинаковых деталей, например, столбцов для забора или перил для лестницы. Вот примеры готовых станков в мастерских:

Видео о самодельном станке по дереву своими руками поможет разобраться в последовательности сборки и подборе необходимых для работы инструментов:

Способы сборки самодельных токарных станков по дереву своими руками с фото-примерами

Изготавливают своими руками токарные мини-станки по дереву, которые занимают немного место в гараже или разместятся в комнате городской квартиры. Вот несколько примеров готовых устройств от «самоделкиных»:

Вот несколько примеров готовых устройств от «самоделкиных»:

Задумываясь, как сделать самому токарные станки по дереву, вначале, выберите подходящий чертеж. Затем, приготовьте материалы и приспособления для создания собственного агрегата. В процессе изготовления устройства пригодятся:

- станина;

- стойки передние и задние;

- мотор электрический;

- ведущий и управляемый центры;

- крепеж для инструмента.

Важно! Для самодельного станка достаточно мотора с мощностью до 250 Вт и количеством оборотов до 1500. Для более крупных элементов подбирайте другой вариант «движка» с большей производительностью.

Чтобы собрать все элементы в одну конструкцию понадобятся дрель, напильник, небольшая угловая шлифовальная машинка и сварочный аппарат. Ниже приведена инструкция по сборке мини-токарного станка:

| Иллюстрация | Последовательность действий |

| Выбираете точило по дереву или делает его самостоятельно, но так, чтобы потом не пришлось менять. | |

| Станину делаете из двух параллельных швеллеров, между которыми расположена направляющая. Длина заготовок напрямую зависит от размеров направляющей. С одной ее стороны привариваете швеллер в виде буквы «П», а второй конец закрываете уголком из металла. | |

| Суппорт можно собрать из нескольких труб, вставленных друг в друга, чтобы оставалась возможность регулировки высоты. Фиксация нужного положения осуществляется при помощи болтов. В качестве упора используйте горизонтальную планку. Соблюдайте все размеры из чертежей. | |

В роли шкива выступает старый патрон от дрели. Ведомые элементы собираются из фанеры в два слоя. Планшайбу также изготавливаете из фанеры. Металлическую основу устанавливаете на опоры. В месте расположения передней бабки собираете площадку. Ее можно сделать также из фанеры. На площадке закрепляете электромотор. Ее можно сделать также из фанеры. На площадке закрепляете электромотор. | |

| Мотор фиксируете на небольшой пластине, чтобы изменять силу натяжения ремня. Когда все элементы собраны по схеме, проверяете работоспособность устройства и переходите к активному использованию. |

Существует немало способов сборки самодельного оборудования. Выбирайте подходящий исходя из наличия материала и необходимой производительности.

Специфика резцов для токарного станка по дереву

Резцы – один из главных элементов токарного станка. От их выбора зависит площадь и глубина удаляемой поверхности с детали. Состоят они из режущей части и участка для закрепления на оборудовании.

Варианты покупных резцов

Режущая кромка имеет одну или несколько поверхностей. А основной показатель резцов – ширина лезвия, его форма и возможность регулировки. Все модели разделяют на две подгруппы:

- радиальные, устанавливающиеся перпендикулярно и направленные на снятие большой поверхности;

- тангенциальные: для касательной обработки и формирования сложного рисунки.

Самодельные приспособления для работы с древесиной

Делая резцы для токарного станка по дереву самостоятельно, придерживайтесь нескольких правил:

- Длина рабочей поверхности должна быть в пределах 20-30 см. Такой размер обеспечивает надежный захват инструмента и достаточное количество места для размещения на упоре. А также вы обеспечите запас для регулярной заточки.

- Чтобы лезвие прочно крепилось в рукояти, следует оставлять хвостик достаточной длины. Если делаете резец из напильника или рашпиля, то удлините хвост в 1,5 – 2 р.

- Толщина рабочего дела должна быть достаточной, чтобы выдерживать удары при первичной обработке деталей.

- Длина рукояти из дерева или пластика составляет 25 см. Иначе, держать в руках такой инструмент неудобно.

Схемы токарных резцов

Вариант изготовления самодельного резца посмотрите в видеоматериале:

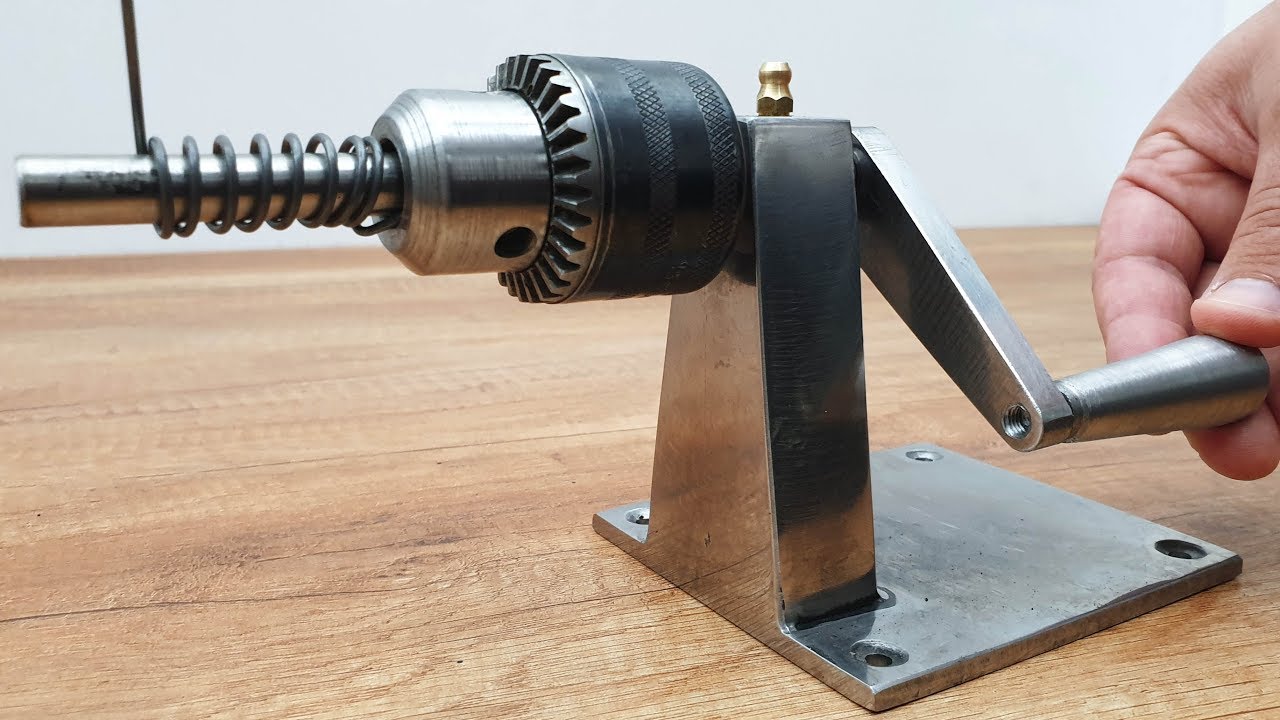

Самодельные станки и приспособления для домашней мастерской

Дрель электрическая — это компактная, лёгкая, простая в эксплуатации и транспортировке машина. Она незаменима в домашней мастерской, в гараже и на стройке. Кроме сверлильных операций, её можно приспособить для выполнения токарных, фрезерных, шлифовальных и других работ. Многие умельцы на базе дрели создают самодельные станки и приспособления для домашней мастерской. Их используют в гараже для простых токарных работ по дереву и металлу.

Она незаменима в домашней мастерской, в гараже и на стройке. Кроме сверлильных операций, её можно приспособить для выполнения токарных, фрезерных, шлифовальных и других работ. Многие умельцы на базе дрели создают самодельные станки и приспособления для домашней мастерской. Их используют в гараже для простых токарных работ по дереву и металлу.Оборудование мастерской

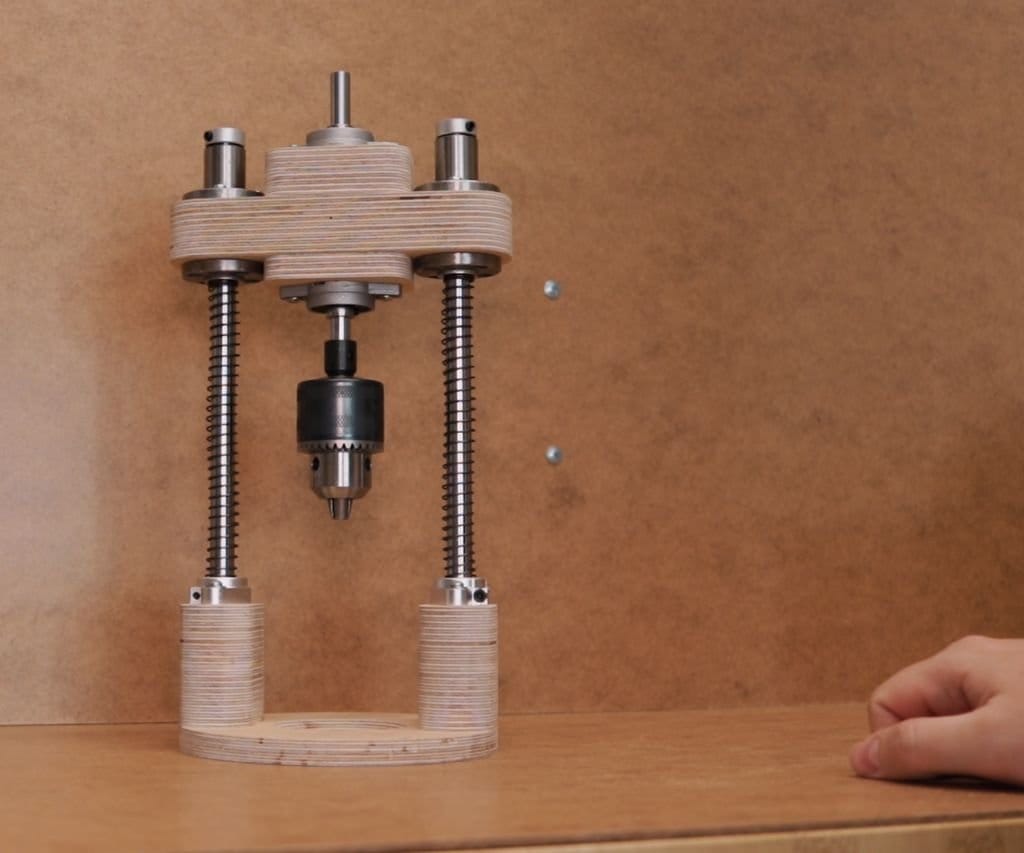

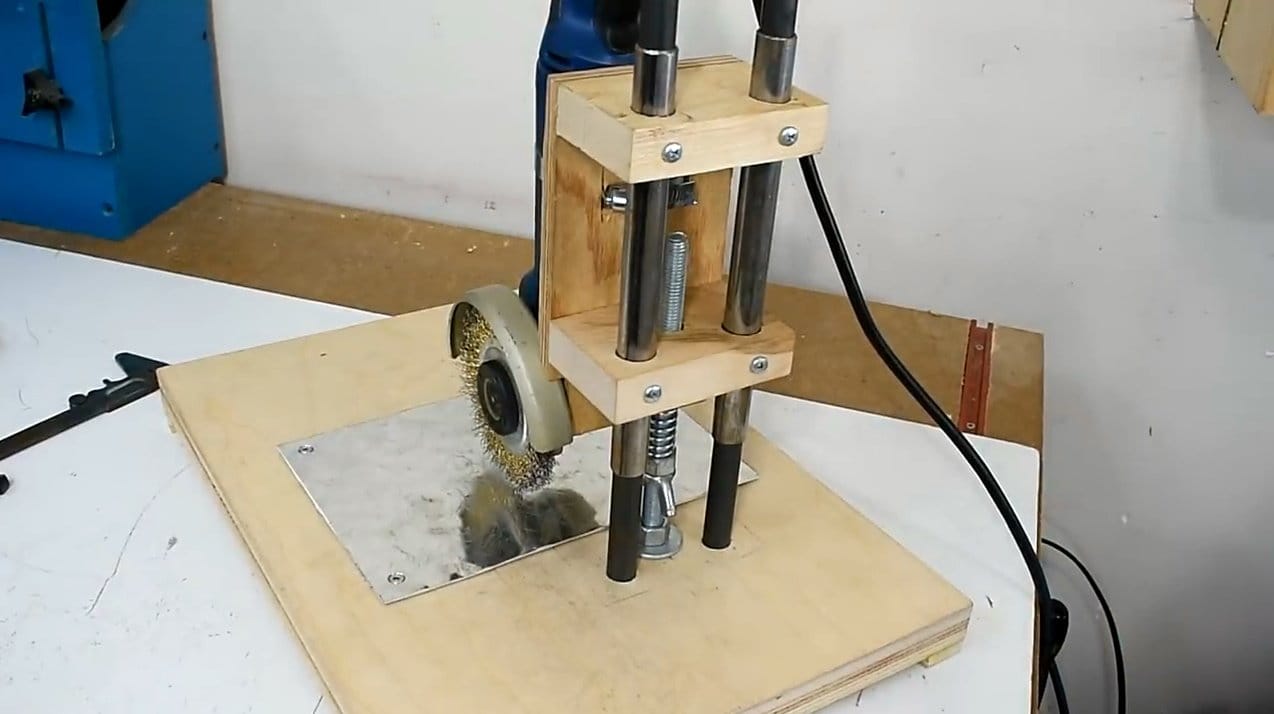

Не всегда с помощью ручной дрели можно просверлить точное отверстие. Если возникла такая необходимость, применяют стационарный сверлильный станок. Он, безусловно, точный и безопасный, что и нужно при обработке твёрдых элементов сверлом большого диаметра.

В гараже или мастерской редко встретишь такой станок в основном из-за цены, он дорогой, кроме того, громоздкий, занимает много места, используется редко. Дрель на штативе — лёгкая, удобная в транспортировке конструкция, при этом выполнит все требования, предъявляемые к настольному сверлильному станку.

Стационарное сверлильное устройство

Самодельный станок на базе дрели обеспечит высокую точность сверления в любых условиях — устанавливается на столешницу верстака или на полу. Он состоит из нескольких элементов. Главными, конечно, являются основание и колонна. Первая деталь отвечает за стабильность машины, установленной на ровной поверхности. Вторая, в свою очередь, позволяет плавно и очень точно перемещать дрель вверх и вниз при бурении.

Он состоит из нескольких элементов. Главными, конечно, являются основание и колонна. Первая деталь отвечает за стабильность машины, установленной на ровной поверхности. Вторая, в свою очередь, позволяет плавно и очень точно перемещать дрель вверх и вниз при бурении.Стальная колонна не деформируется даже под воздействием наибольшего давления, чтобы обеспечить перпендикулярность сверления. Помимо высокой точности, стоит упомянуть о безопасности работы. Если надёжно закрепить заготовку в тисках на рабочем столе, то во время сверления не возникнет риска травмы.

Настольный станок на базе дрели обеспечивает точное сверление отверстий в деталях сложных форм, например, круглых, овальных, а также под углом в 90 градусов. Без него не обойтись домашнему мастеру, где инструмент не используется интенсивно. Для изготовления настольного вертикально-сверлильного станка на базе дрели можно использовать готовые стойки или штативы. Они вполне пригодные для применения.

Как гарантирует производитель, стойка для вертикального бурения пригодится везде, где существует необходимость выполнения сверлильных операций при ремонте металлических конструкций, деревянных деталей. Изделие изготовлено из качественных материалов, обеспечивает стабильность и надёжность крепления, благодаря чему качество работы хорошее. Продукт этого типа отлично сокращает время на работу.

Изделие изготовлено из качественных материалов, обеспечивает стабильность и надёжность крепления, благодаря чему качество работы хорошее. Продукт этого типа отлично сокращает время на работу.

В частных гаражах можно встретить самодельные станки, где в качестве стойки для дрели приспособлены штативы от фотоувеличителей и кодоскопов, домкраты и автомобильные рулевые рейки подходящей конструкции. Есть станки, изготовленные полностью из дерева. Дрель представляет собой универсальный механизм, при помощи которого можно конструировать самодельные станки по дереву.

Деревообрабатывающий станок

Используя дрель в качестве электрического привода, можно собрать самодельные станки и приспособления для гаража. Например, токарный станок по дереву за несколько дней из доски и горсти шурупов. Чертежей для изготовления станков никто не делает, всё создаётся по придуманному проекту.

- Начать нужно с поиска подходящей доски для основания, на котором будет крепиться передняя бабка с отверстием под шейку дрели.

- Затем сделать заднюю бабку. Для этого к бруску, который будет скользить по станине, прикрепить стойку для центра задней бабки. В стойке сделать гнездо под подшипник. По диаметру внутреннего кольца подшипника из болта выточить центр, запрессовать в подшипник.

- Задняя бабка имеет прорезь, а в станине установлена шпилька, на которую надевается бабка и фиксируется гайкой с барашком. В патрон дрели зажимается трезубец, на который одним концом крепится заготовка, другой поджимается центром задней бабки. Простой, рабочий станок по дереву для домашней мастерской готов.

Кроме самодельного сверлильного и токарного оборудования домашней мастерской, своими руками можно сделать фрезерный станок по дереву. Для привода можно выбрать электродрель или ручной фрезер.

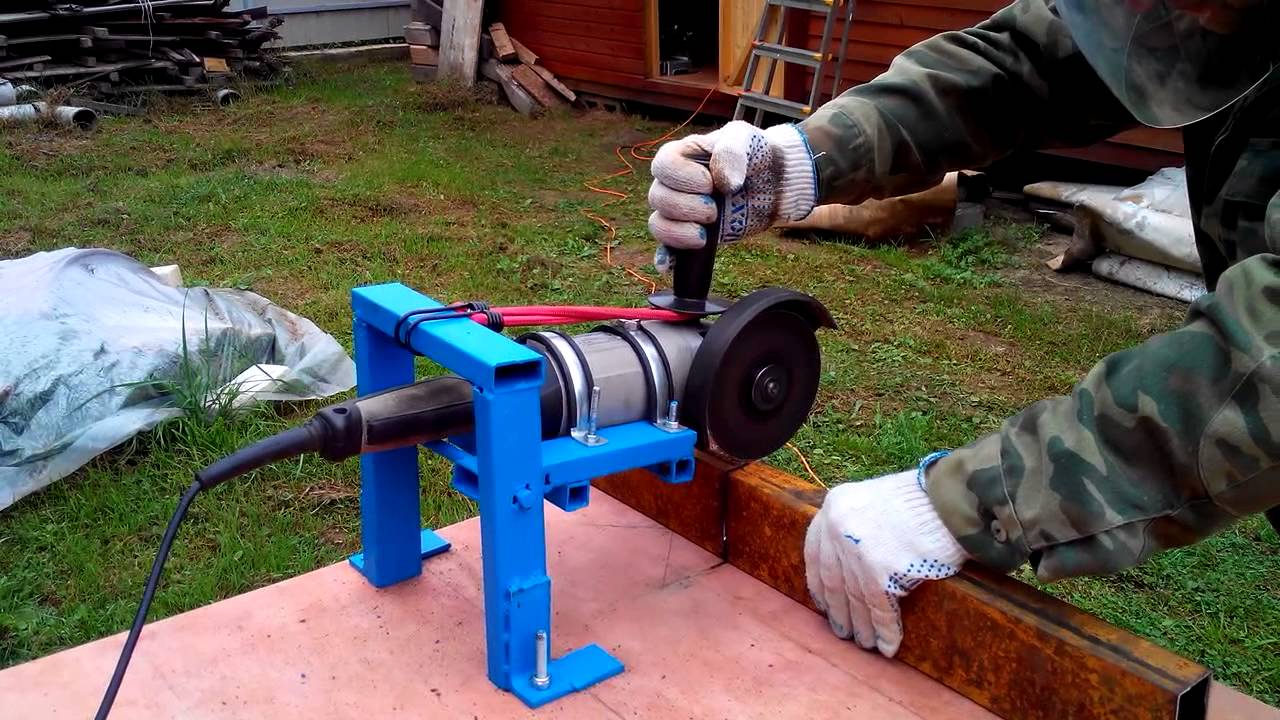

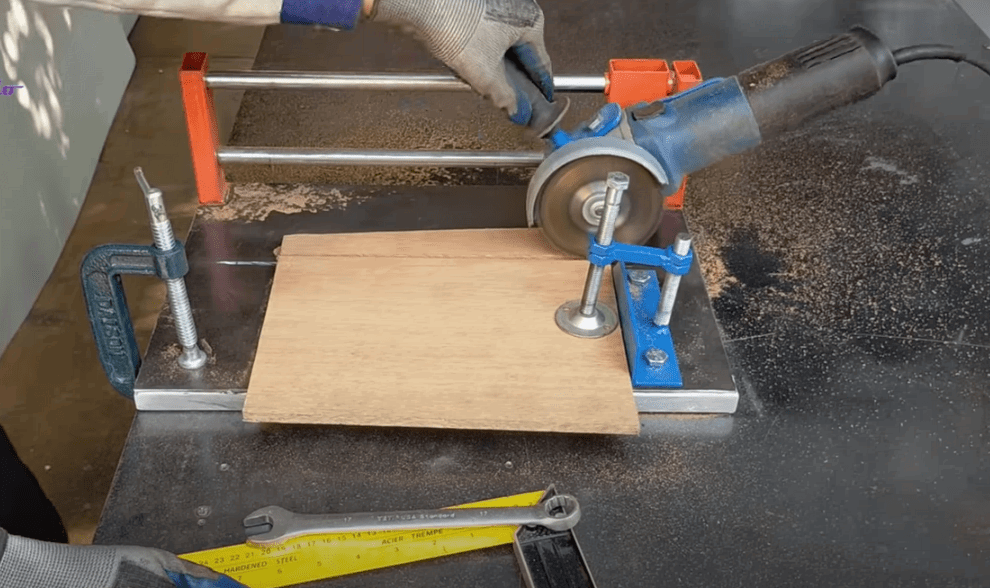

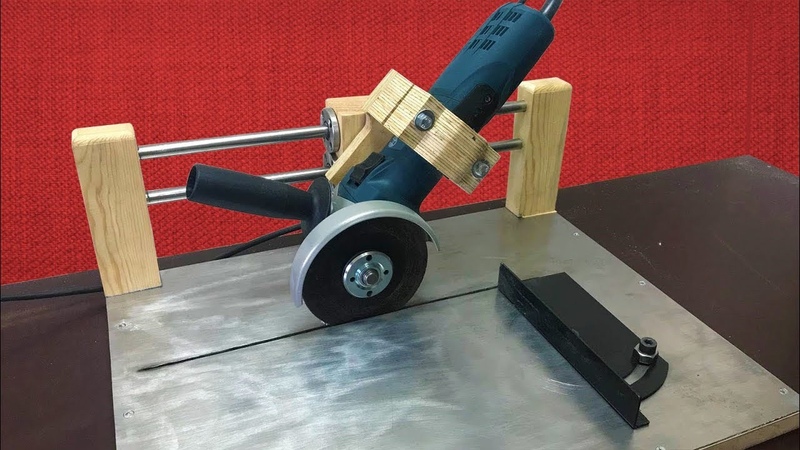

Станина для болгарки

Болгарка, как и электродрель, стремительно вошла в нашу жизнь и заняла место универсального инструмента. С её помощью можно резать трубы, листовой металл и прутки, камень и плитку, шлифовать и полировать. Широкое применение она нашла в автосервисе при ремонте кузовов машин. Для удобства в работе можно сделать отрезной станок.

С её помощью можно резать трубы, листовой металл и прутки, камень и плитку, шлифовать и полировать. Широкое применение она нашла в автосервисе при ремонте кузовов машин. Для удобства в работе можно сделать отрезной станок.Чтобы было дешевле и проще, делают его из дерева. Как и в каждом станке делается основание, материалом может быть древесно-стружечная плита размером 400 х 400 х 20 миллиметров. Снизу к плите шурупами присоединить ножки в виде двух реек 40 х 40 миллиметров. Сверху к плите прикрепить брусок высотой 100 миллиметров, толщиной 50 миллиметров. К бруску шурупами крепится дверная петля с длинной пластиной. К пластине крепится болгарка при помощи хомута. Все, самодельное приспособление для домашней мастерской, выполняющее роль отрезного станка готово. Для безопасной работы на основание устанавливают машинные тиски.

Точило для гаража

Наждак, электроточило, станок заточной — так называют инструмент, без которого не обходится мастерская, частный гараж, автосервис. Точило самое нужное приспособление при ремонте автомобилей, изготовлении слесарных изделий, заточке инструмента, шлифовке металлической поверхности поделок. Необязательно покупать этот полезный механизм, вполне можно обойтись самоделкой на базе электродрели. Для начала необходимо выбрать место на столе и при помощи двух деревянных скоб толщиной 40 миллиметров и двух шурупов закрепить дрель.

Точило самое нужное приспособление при ремонте автомобилей, изготовлении слесарных изделий, заточке инструмента, шлифовке металлической поверхности поделок. Необязательно покупать этот полезный механизм, вполне можно обойтись самоделкой на базе электродрели. Для начала необходимо выбрать место на столе и при помощи двух деревянных скоб толщиной 40 миллиметров и двух шурупов закрепить дрель.Для упора руки или инструмента надо сделать подручник. Для этого можно применить толстослойную фанеру толщиной 20 миллиметров. Крепится подручник к столу, выставляется под наждачным кругом. Для того чтобы стружка свободно падала на пол и была возможность использовать наждачные круги разного диаметра в подручнике вырезается прямоугольное отверстие шириной чуть больше толщины абразивного инструмента. Для регулировки подручника на разную высоту необходимо установить набор пластин из фанеры, и закрепить шурупами. Верхнюю плоскость подручника закрыть стальной пластиной. Всё, полезный электроинструмент для дома готов к эксплуатации.

Фрезерные машины

Среди специалистов по деревообработке бытует мнение, что фрезер самый необходимый инструмент для столярной мастерской. Он может даже заменить некоторые электроинструменты, например, циркулярную пилу, дрель и даже фуганок. Существует два основных вида фрезеров:

Погружной работает следующим образом: фреза погружается в материал и движется по заданному контуру. Кромочный не позволяет погружать фрезу, у него глубина фрезерования выставляется заранее и фиксируется. По мощности фрезеры делятся на три категории:

- малый от 500 до 1200 ватт;

- средний от 1100 до 1900 ватт;

- мощный от 1900 до 2400 ватт.

Если предстоит изготовлять шкатулки, рамки, этой машины вполне достаточно.

Если предстоит изготовлять шкатулки, рамки, этой машины вполне достаточно.Под столом к столешнице крепится фрезер. На столе устанавливается упорная доска, которая двигается под установленный размер и фиксируется прижимными болтами. Механизм подачи фрезы — лифт, изготавливается из обычного автомобильного домкрата, который устанавливается на металлических кронштейнах под столом. Готовая самоделка радует глаз.Используя электродрель или фрезер можно изготовить полезное приспособление для электроинструмента своими руками — фрезерный стол. Такое приспособление пригодится, если придётся изготавливать профильные изделия из дерева. Для этих целей можно приспособить обыкновенный стол, усилив столешницу листовым металлом толщиной два миллиметра.

Меняя фрезы можно выполнять различные фрезерные работы. В целом устройство представляет собой профессиональный фрезерный станок по дереву для домашней мастерской. На нём удобно выбирать пазы, фрезеровать четверть на рамках, обрабатывать конфигурацию плинтусов.

На нём удобно выбирать пазы, фрезеровать четверть на рамках, обрабатывать конфигурацию плинтусов.

Электродрель, болгарка, ручной фрезер — инструменты, на базе которых можно создавать приспособления и многофункциональные станки, значительно облегчающие работу домашнего мастера.

Станки Своими Руками В Домашних Условиях

Шикарный станок своими руками!!Результат порадовал!

Всем привет!!Сегодня сделал нереально крутую самоделку!! Сам в восторге от нее! Уверен, понравится и вам.

СВОИМИ РУКАМИ КРУТЫЕ СТАНКИ И ИНСТРУМЕНТЫ! КРЕАТИВНЫЕ ИДЕИ, ПРИСПОСОБЛЕНИЯ И НАСАДКИ ДЛЯ РАБОТЫ

ИНТЕРЕСНЫЕ ИДЕИ И ПРИСПОСОБЫ РЕКОМЕНДУЮ. Как сделать СВОИМИ РУКАМИ КРУТЫЕ.

Простейший шлифовальный станок в домашних условиях своими руками за 5 минут!

Простейший шлифовальный станок в домашних условиях своими руками за 5 минут! Покажу как сделать, простой.

Крутой станок из обычной дрели!Ты будешь в шоке от этой самоделки.

Друзья в этом видео идея создания полезного приспособления которое каждый сможет сделать сам своими рукам.

Токарный станок своими руками

Группа ВКонтакте — Реклама и сотрудничество — #токарный станок.

Супер самоделка для ГАРАЖА и МАСТЕРСКОЙ / Это вообще немыслимо!

Супер самоделка из обычного подшипника! Это вообще не мысленно! Сегодня у нас очень интересная самоделка.

Как сделать шлакоблок своими руками Самодельный станок

На даному відео ви можете побачити повний процес виготовлення шлакоблоків у домашніх умовах, використову.

Крутой заточной станок в домашних условиях своими руками за 7 минут!

Крутой заточной станок в домашних условиях своими руками за 7 минут! Покажу как сделать, крутой заточной.

Как сделать кирпичи своими руками ! Станок для производства кирпичей!

своими руками, кирпич, декор, ремонт, кирпичи, производство кирпича, имитация кирпича, лофт, декоративная.

Производство кирпича в домашних условиях

Самодельный станок для производства кирпича в домашних условиях своими руками. Его также можно использова.

Его также можно использова.

СТАНОК ИЗ ЛОБЗИКА. СВОИМИ РУКАМИ В ДОМАШНИХ УСЛОВИЯХ!!

ЧУМОВАЯ ПРИСПОСОБА. НЕ ВЫБРАСЫВАЙТЕ СТАРЫЙ ВЫКЛЮЧАТЕЛЬ И РОЗЕТКУ. Всем привет. В очередной раз делаю.

Станки и Самодельные Изобретения Своими Руками ТОП КРУТЫХ САМОДЕЛОК

Станки и Самодельные Изобретения Своими Руками ТОП КРУТЫХ САМОДЕЛОК Прикольные самоделки и лайфхаки.

Самодельный станок для производства кирпича

Самодельный станок для производства кирпича в домашних условиях.

КИТАЙЦЫ ДО ТАКОГО ЕЩЁ НЕ ДОДУМАЛИСЬ!!

КАНАЛ где я буду прокачивать ТАЧКУ: ️⚒️⚒️Я НАЧАЛ СТРОИТЬ МАСТЕРСКУЮ, ВСЯ СТРОЙКА БУДЕТ.

Станок за копейки для обычной болгарки.

Полезная самоделка для обычной болгарки расширяющая ее функции. Быстро и просто сделать своими руками.

Холодная ковка БЕЗ ВЛОЖЕНИЙ. своими руками

Самодельный станок для холодной ковки собранный на коленки за пару часов из металлолома без финансовых.

Ковёр бесплатно своими руками.

1. Находим дома или у соседей несколько ненужных планок и 2. Делаем станок. Набиваем гвоздики. Я не покупала.

Мало кто знает об этой функции БОЛГАРКИ . Невероятно на что способна БОЛГАРКА с этой ПРИСПОСОБОЙ!

Друзья всем привет, сегодня делаем очень полезную приспособу под определенные задачи. Всем приятного просм.

Самодельный прессователь опилок в топливные брикеты

Листогиб это Просто. Как сделать самодельный листогибочный станок своими руками

Листогиб это Просто. Как сделать самодельный листогибочный станок своими руками за пару часов. На самом.

ШИКАРНАЯ ИДЕЯ из профильной трубы!БЫСТРЫЙ ЗАЖИМ!Не думал что так получится!

КЛАССНАЯ и ПРОСТАЯ ИДЕЯ из профильной трубы! Мегаполезная самоделка своими руками! Девайс! Для гаража! Поле.

Как сделать распиловочный станок в домашних условиях. Своими руками.

Всем привет. Сегодня я рассказываю о том как сделать своими руками в домашних условиях станочек для распил.

КАК же я раньше до этого не додумался?! Вторая жизнь старого огнетушителя!

КЛАССНАЯ и ПРОСТАЯ ИДЕЯ из старого огнетушителя! Мегаполезная самоделка своими руками! Девайс! Для гаража.

Деревообрабатывающий станок для дома своими руками

деревообрабатывающие станки #деревообрабатывающие станки для дома #комбинированный станок станки по.

Переработка пластикового мусора в домашних условиях.термопласт своими руками.

На моём канале появилась более продвинутая версия этого станка .

Гриндер своими руками. Минимум вложений.

Гриндер самодельный, вложено максимум 500 р. Двигатель от стиральной машины, ролики из фанеры и от ГРМ. Помощ.

Самодельная пилорама -из того что было. .

в комментарии написать- ДЛЯ ВАНИ КОВАЛЯ. . ЧАСТЬ № 2 .

Что можно сделать из ХЛАМА/МЕТАЛЛОЛОМА! КЛАССНЫЙ СТАНОК своими руками!

Что я сделал из хлама, металлолома! Давно планировал сделать что то подобное,но ставил себе одно условие.

КЛАССНАЯ ИДЕЯ для изготовления круглых палочек на циркулярном станке.

В данном видео покажу как при помощи круглопильного станка и дрели изготовить круглые палочки. Полезные.

СВЕРЛОТОЧИЛКА

Заточной станок для сверл, сделанный своими руками в домашних условиях. Малогабаритный, удобный в пользова.

Малогабаритный, удобный в пользова.

ПЕЧАТНЫЙ СТАНОК ДЛЯ ДЕНЕГ СВОИМИ РУКАМИ

У вас до сих пор нет печатной машинки для денег? Тогда вам просто необходимо посмотреть этот ролик до конца.

МОЩНЫЙ СТАНОК 3 в 1. Должен быть у каждого мужика

Купить настольный токарный JET BD-6 по лучшей цене тут: Всем ПРИВЕТ. Рад представить вам мощны.

ТРУБОГИБ своими руками или Как сделать ТРУБОГИБ в домашних условиях

Сделали ручной трубогиб из железяк купленных на металлоприемке. В этом видео полная инструкция по сборке.

Сверлильный станок своими руками. Часть 1

Добрый день, друзья! Зимой вечера длинные, поэтому начал приводить свои станки в современный вид. Первым.

Самодельные Станки и Приспособления. Домашние самоделки.

Jack`s Made Самодельные станки и приспособления, интересные идеи для домашних самоделок Вы увидите.

Крутые самодельные станки для малого бизнеса /| homemade machines for small businesses

Несколько интересных самодельных станков, которые помогут открыть свой малый и средний бизнес. Ссылки.

Ссылки.

Станок для производства кирпича своими руками. Самоделки. Лайфхак

Как можно делать кирпичи из отсева и цемента своими руками в домашних условиях лего кирпич, лего станок.

Самодельный шлакоблочный станок.

Видеоинструкция самодельного изготовления станка для производства шлакоблоков в домашних условиях.

Как сделать топливные пеллеты своими руками.

Решил попробовать сэкономить на отоплении, не покупать пеллеты, а сделать самому, что из этого получится.

Как сделать токарный станок по металлу своими руками

Как собрать самодельный токарный станок из металла с приемки. Испытания: Видео.

Трубогиб своими руками

Для изготовления арок для арочной теплицы нужен станок, трубогиб-профелегиб .Купить его можно, но дороговат.

Самодельный токарный станок. Делаем токарный станок своими руками в домашних условиях!

Учитывая немалую стоимость токарного станка, есть смысл потратить время на то, чтобы сделать его своими.

Как сделать шлакоблоки без электроинструментов

Самодельные шлакоблоки? Легко! Способ изготовления шлакоблоков своими руками, когда электричество не обяз.

DIY Как сделать Сверлильный станок своими руками.

DIY Как сделать Сверлильный станок своими руками в домашних условиях.

Многофункциональный тренажер»Силач» своими руками.

Подробный фото отчет Чертежи- .

КРУТЫЕ САМОДЕЛКИ В ДОМАШНИХ УСЛОВИЯХ И СВОИМИ РУКАМИ! КАК СДЕЛАТЬ СВОИМИ РУКАМИ РАБОТУ ЛЕГЧЕ?

В этом выпуске хочу показать КРУТЫЕ САМОДЕЛКИ В ДОМАШНИХ УСЛОВИЯХ И СВОИМИ РУКАМИ! Посмотрим, КАК СДЕЛАТЬ.

Мой вариант ГРИНДЕРА!! Своими руками и обычным инструментом.

Я НАЧАЛ СТРОИТЬ МАСТЕРСКУЮ, ВСЯ СТРОЙКА БУДЕТ ЗДЕСЬ: РЕГУЛЯТОР МОЩНОСТИ который.

Рейсмусовый станок за 30 минут своими руками.

Как в домашних условиях сделать рейсмусовый станок из ручного электрорубанка.

Что творит этот парень. Как он до этого додумался!

Шикарная идея из обычной болгарки! Как такое приходит в голову! Сделай и себе это полезное приспособление.

брикеты в домашних условиях

самодельный станок моего производства и естественно моего создания . видео старое с моего старого канала.

Проверил ЛАЙФХАКИ ИЗ ТИК ТОКА..**ОНИ РАБОТАЮТ**

ДИРЕКТОР ШКОЛЫ ПРИШЕЛ К ГРИФЕРУ ДОМОЙ В РЕАЛЬНОЙ ЖИЗНИ!| АНТИ-ГРИФЕР ШОУ #229

BTS (방탄소년단) MAP OF THE SOUL : 7 ‘Interlude : Shadow’ Comeback Trailer

ЛЕДИ БАГ И СУПЕР-КОТ | ОБЛИВИО | СЕЗОН 3 | Официальный канал

8 ЛЮТЫХ СПИЧЕК, которые ПОЧТИ НИКТО не ВИДЕЛ

ОТЛИВАЮ НОВЫЙ ТОПОР ВИКИНГОВ из БРОНЗЫ — ДЕРЕВЯННАЯ БОЕВАЯ РУЧКА.. ЧТО ПОЛУЧИЛОСЬ ?

ЗАБЕЙ ГОЛ ЧТОБЫ ВЫЖИТЬ! ПРОИГРАЛ — СДЕЛАЛ ПИРСИНГ

КАЖДАЯ ЗИМА ТАКАЯ

РАЗЫГРАЙТЕ ДРУЗЕЙ! || Удивительные фокусы и розыгрыши

ТЕСТ НА ЛОГИКУ

КТО ЗАБЬЕТ МЕНЬШЕ ГОЛОВ — ВЫБЕГАЕТ ГОЛЫМ НА МОРОЗ!

Путин продаёт Россию? Факты ужасают

КТО ЛУЧШЕ НАРИСУЕТ БЛИНЧИК ПОЛУЧИТ 1,000,000 | PANCAKE ART CHALLENGE

Ищем работягу за 450к. Пионеры, СССР и детский лагерь.

Короче говоря, вечеринка пошла не по плану

Смотрите новые, популярные видеоролики онлайн в хорошем качестве. Быстрый поиск любого видео.

Быстрый поиск любого видео.

[email protected] Наша почта для жалоб и предложений

Как изготовить оцилиндровочный станок своими руками?

Обработка древесины проводится на протяжении нескольких столетий. Издавна оцилиндрованные бревна использовали для того, чтобы возводить дома, бани и иные сооружения. Процесс придания правильной формы бревнам достаточно сложный, предусматривает применение специальных оцилиндровочных станков. Создать оцилиндровочный станок своими руками решают многие, кто достаточно часто работает с бревнами. Ручным методом провести обработку качественно практически невозможно, при этом требуется достаточно много времени. Рассмотрим особенности того, как сделать оцилиндровочный станок своими руками, какие есть разновидности подобного оборудования и многие другие моменты.

Использование оборудования

Современные станки позволяют провести оцилиндровку так, что подготовленное бревно пригодно для установки в стеновые конструкции без финишной обработки. Функционал может существенно различаться, зависит от особенностей конструкции оцилиндровочного станка и его стоимости.

Функционал может существенно различаться, зависит от особенностей конструкции оцилиндровочного станка и его стоимости.

При рассмотрении все чертежей и моделей оборудования, которое используется для оцилиндровки бревен, следует уделить внимание на нижеприведенные моменты:

- Создание пазов, которые могут использоваться во время монтажа для решения различных задач.

- Производство обрезной доски, паркета, плашек.

- Выполнение работы по оцилиндровке, в том числе и финальный этап рассматриваемой задачи.

- Фрезерование поверхности древесины для достижения нужных показателей шероховатости.

- Создание венцовой чашки.

- Производство лафет путем распила леса.

- Создание компенсационного паза при помощи установленной дисковой пилы.

Следует учитывать тот момент, что оцилиндровочный станок, созданный своими руками, может не обладать всеми функциями, так как для этого при его производстве нужно использовать сложные проекты. Проще всего создать не универсальное оборудование, которое предназначено для решения конкретных задач, к примеру, оцилиндровки заготовок.

Проще всего создать не универсальное оборудование, которое предназначено для решения конкретных задач, к примеру, оцилиндровки заготовок.

Особенности современных промышленных моделей

Главной особенностью моделей станков, которые выпускают известные производители на сегодняшний день, является использование лазерного указателя для контроля движения каретки. Этот момент обуславливает высокую точность обработки и возможность проведения всего процесса без переустановки заготовки. Таким образом, управляемая ЧПУ каретка с набором инструментов движется по направляющим и выполняет различного рода операции.

Станок для оцилиндровки бревна

Как показывает практика, своими руками можно сделать модель, которая будет иметь ручное управление и возможность обработки заготовок длиной до 7 метров.

Особенности устройства рассматриваемой конструкции

При рассмотрении того, какие оцилиндровочный станок самодельный чертежи может иметь отметим, что зачастую конструкция имеет нижеприведенные элементы в той или форме их реализации:

- Основным и самым громоздким элементом становится рама.

Именно на ней концентрируется напряжения и крепятся все остальные элементы. При изготовлении рамы рекомендуется использовать прямоугольный трубопрокат. Соединение всех элементов зачастую проводится при помощи сварки, что позволяет ускорить работу и создать по-настоящему прочную конструкцию. Однако можно проводить создание рамы и при использовании сочетания болта и гайки. Разборные станины более мобильные, но обладают меньшей жесткостью.

Именно на ней концентрируется напряжения и крепятся все остальные элементы. При изготовлении рамы рекомендуется использовать прямоугольный трубопрокат. Соединение всех элементов зачастую проводится при помощи сварки, что позволяет ускорить работу и создать по-настоящему прочную конструкцию. Однако можно проводить создание рамы и при использовании сочетания болта и гайки. Разборные станины более мобильные, но обладают меньшей жесткостью. - Направляющие, по которым будет передвигаться пильный силовое и пильное устройство. Длина бревен может достигать несколько метров, а вес десятки килограмм. Для того чтобы существенно упростить задачу по обработке следует создавать самодельный оцилиндровочный станок, на котором движется инструмент, а не заготовка.

- Бабки: передняя и задняя, в некоторых случаях, только одна. Они необходимы для того, чтобы крутить бревна во время их обработки. Отметим, что передняя довольно часто имеет делительную головку и систему крепления заготовки. При помощи делительной головки можно задать угол поворота на каждом этапе обработке, что необходимо для повышения качества заготовки.

- В качестве режущего инструмента, как правило, используется фреза. Существует достаточно большое видов этого режущего инструмента. При рассмотрении того, как сделать фрезу своими руками отметим, что работ сложна, предусматривает использование проката из инструментальной стали, которая имеет повышенную прочность и невысокую степен обрабатываемости.

- Качественная фреза имеет сменные ножи, которые можно при необходимости затачивать и заменять. Сама фреза с течением времени не изнашивается.

- Чтобы правильно разместить бревно, которое имеет большой вес, устанавливаются специальные рычаги.

- Ролики, выступающие в качестве упора, не позволяют бревну во время обработки провисать, тем самым существенно повышается качество получаемого материала.

- Практически все модели имеют механические тормоза, которые устанавливаются на обеих сторонах каретки. Они необходимы для выполнения работы по выборке венцовой чаши.

- Устройство, которое позволяет проводить вращение стала вручную на момент прорезки продольного паза.

Эти элементы имеют многие чертежи, которые можно использовать создавая оцилиндровочный станок своими руками в домашних условиях. Однако можно существенно упростить конструкцию при учете того, для решениях каких задач она создается.

Создание самодельного станка

Схема создания своими руками рассматриваемого станка предусматривает использование пилорамы в качестве основы. При проведении работы будет установлен упор вместо переднего упора, для вращения заготовки будет устанавливаться ручка или мотор.

Довольно сложно создать свой режущий инструмент – сборную фрезу. Как правило, она изготавливается путем соединения нескольких частей из прочного материала. Для передвижения фрезы устанавливается рельса.

При планировании по установке оборудования стоит помнить о том, что окончательный вес, самой конструкции и заготовки, может достигать нескольких сотен килограмм. Именно поэтому следует проводить установку станка исключительно на бетонное основание или плотно утрамбованный грунт, на котором положен толстый и прочный брус.

Оцилиндровочный станок, сделанный своими руками, не будет обладать высокой точностью и многофункциональностью как промышленные варианты исполнения, но для решения большого количества задач в быту его все же будет достаточно. Процесс сборки следующий:

- Для начала следует провести сбор рамы. Для этого понадобится строительный уровень, так как погрешность не должна превышать показатель 0,5 мм на один метр. При сборку чаще всего используются прямоугольный брус из стали, реже трубы. Соединять их можно сваркой или разборным крепежным элементом, комбинировать их для упрощения процесса переустановки станка.

- Следующий шаг заключается в установке силовых агрегатов и бабок. Следует учитывать важность правильного выбора электродвигателя. Ранее только трехфазные варианты исполнения подходили для рассматриваемого случая, но современные варианты исполнения двухфазных моторов стало также возможно использовать (однако их стоимость довольно велика).

- Уделяем внимание на правильно и надежность крепления силового кабеля.

По возможности он защищается от механического воздействия.

По возможности он защищается от механического воздействия. - Устанавливаемый силовой механизм можно оборудовать стопором.

- Проводится заземление. Этому моменту также нужно уделить внимание, так как металлическая конструкция выступает в качестве проводника, и при несущественном повреждении силового кабеля электродвигателя ток может уходить на раму.

- При установке электродвигателя с тремя фазами для вращения бревна следует учитывать, что расположение фаз определяет направление движения выходного шпинделя. При смене фаз можно также изменить направление вращения. Стоит помнить о технике безопасности работы с электричеством, особенно в случае трехфазной сети с напряжением 380 В.

При креплении бабок обращаем внимание на надежность соединения. При этом их оси должны совпадать, так как в противном случае оцилиндрованный брус подобным станком будет иметь большую погрешность в размерах, во время работы может возникать биение. Особое внимание уделяется балансировке фрезы – не сбалансированная фреза приводит к быстрому износу всего оцилиндровочного станка. Заключительным этапом становится непосредственно установка фрезы, которая должна крепиться очень надежно, предусматривается наличие страхующего элемента.

Особое внимание уделяется балансировке фрезы – не сбалансированная фреза приводит к быстрому износу всего оцилиндровочного станка. Заключительным этапом становится непосредственно установка фрезы, которая должна крепиться очень надежно, предусматривается наличие страхующего элемента.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Самодельные станки и приспособления для домашней мастерской

Изготовление своими руками различных поделок, мебели, самостоятельный ремонт автомобиля, популярны не только по причине врожденной способности наших людей к созиданию. Это еще и неплохая экономия семейного бюджета.

Однако подобное хобби требует наличия специального оборудования. В любом доме есть элементарные ручные инструменты, в том числе электрические. Дрель, шуруповерт, болгарка, ручная дисковая пила, электролобзик.

Эти приспособления облегчают труд домашнего мастера, но с их помощью невозможно выполнять работу профессионально. Домашняя мастерская должна быть оборудована компактными станками.

Домашняя мастерская должна быть оборудована компактными станками.

Обзор самодельных станков для домашней мастерской — видео

Такая техника в изобилии предлагается специализированными магазинами.

Оснастив рабочее место таким арсеналом, вы сможете изготовить все, что угодно. Но высокая стоимость инструмента сводит на нет экономию при производстве поделок.

Остается одно – изготовить станки своими руками. Самодельное оборудование может работать ничуть не хуже заводского. К тому же, можно внести конструктивные ноу-хау для расширения возможностей.

Самодельные станки для домашней мастерской по дереву

Токарный станок по дереву

Его можно сделать из уже имеющихся инструментов. Достаточно крепкого стола, или просто массивной доски, установленной на ножки. Это будет станина.

Зажимной шпиндель для деревянных заготовок не обязателен.

Если имеется регулятор оборотов – вообще замечательно. В патрон закрепляется перьевое сверло по дереву. Его необходимо доработать: заточить рабочую кромку в виде трезубца.

Следующий обязательный элемент – задняя бабка. В токарных станках по металлу, она необходима для поддержки длинных болванок. При обработке дерева на станке без зажимного шпинделя, задняя бабка является фиксирующим элементом. Она прижимает болванку к трезубцу, и поддерживает ее на оси вращения.

Типовая конструкция задней бабки на иллюстрации.

Резец в таком станке не закрепляется в суппорте. Деревянные заготовки обрабатываются ручной стамеской, которая опирается на подручник.

Самодельные фрезерные станки по дереву

Сложность инструмента зависит от вида производимых работ. Для элементарной торцевой обработки достаточно просто установить ручной фрезер под ровную столешницу.

Электроинструмент крепится вверх ногами, рабочая насадка выступает над поверхностью. Такие самодельные станки широко распространены среди домашних мастеров.

Важно! Промышленные инструменты проектируются и создаются с учетом мер безопасности. Вращающийся фрезер может нанести серьезную травму, поэтому крепление должно быть надежным, а зона обработки иметь защиту от попадания конечностей оператора.

Если кронштейн для ручного фрезера снабдить устройством изменения высоты, вы получите полупрофессиональное оборудование.

Есть и более сложные конструкции. Если установить надежный подвес для ручного фрезера, вы сможете выполнять сложную фигурную обработку, в том числе и по шаблонам.

Самодельные сверлильные станки. Есть удобные приспособления для дрели, которые превращают ручной инструмент в стационарное оборудование. Но такие стойки опять же стоят денег.

Подобные приспособления несложно сделать своими руками. Один из вариантов – использование направляющих для мебельных ящиков.

Самый простой станок представляет собой направляющее приспособление, а перемещение осуществляется без дополнительных рычагов.

Одной рукой станок прижимается к заготовке, а второй – дрель опускается по направляющим. Для работы с деревом, такие станки самоделки подходят. Для обработки толстого металла, понадобится более тяжелая техника.

Как сделать самодельный сверлильный станок смотрите в этом видео

Наши «кулибины», научились использовать в качестве механизма сверлильного станка рулевые рейки от «Жигулей». Можно использовать ручную дрель, если закрепить хомутовый зажим на точках крепления рулевых рычагов.

Если вам нужен по-настоящему мощный станок, придется использовать отдельный электромотор. За основу берется та самая рулевая рейка, только вместо хомута и ручной дрели монтируется станина с патроном, ременным приводом, и мощным двигателем. Силовую установку можно взять от старой стиральной машинки, или мощного вентилятора.

Силовую установку можно взять от старой стиральной машинки, или мощного вентилятора.

Основание станка должно быть массивным, чтобы тяжелый мотор не опрокинул конструкцию.

Важно! Меняя коэффициент передаточного числа шкивов, вы не только снижаете скорость. Одновременно увеличивается крутящий момент.

Пользуясь этим секретом, вы сможете использовать мощные сверла при наличии среднего мотора.

Кроме работы с прикладными инструментами, часто возникает необходимость выполнять механические работы при обслуживании автомобиля. При этом вовсе не обязательно закупать оборудование для автосервиса.

Самодельные приспособления для гаража

Пресс из гидравлического домкрата

Пожалуй, самый распространенный станок для гаража – это самодельный пресс. Вещь более чем необходимая. Есть типовая регламентная операция, за которую приходится платить автосервисам.

Запрессовка (извлечение) сайлентблоков. Процедура несложная, но требует усилия в сотни килограмм. Достаточно сварить из старого профиля рамку, и вы получаете мощный пресс с усилием, равным грузоподъемности домкрата.

Достаточно обзавестись кусочками труб разного диаметра (отлично подходят обоймы от подшипников), и профессиональный съемник для сайлентблоков готов.

Простой и наглядный пример пресса из домкрата для гаражных работ

Важно! Подобное оборудование может нанести травму. Приложенное усилие 2-10 тонн, незаметно «на глазок». Если криво поставленная деталь выскочит из рамки под давлением – беды не избежать.

Еще один несложный помощник – опора, или «фиксированный домкрат». Все автолюбители знают, что работать под автомобилем, когда он опирается на домкрат, опасно.

Поэтому следует подставлять опоры, предварительно подняв кузов домкратом.

Необходима качественная труба квадратного сечения, и болты-шпильки прочностью не ниже 8,0. Иначе их срежет под весом автомобиля.

Съемник шаровых опор

Из куска трубы и обрезков стального листа, можно изготовить самодельный съемник шаровых опор. Вещь для гаража просто незаменимая.

А для правки сверл, отверток и ножей, можно изготовить самодельные заточные станки.

Съемник шаровых опор столь необходимая вещь в гараже. Подробности изготовления в этом видео.

Просто берем небольшой электромотор (для точила мощность не нужна), подбираем подходящую станину, и крепим подручник. Опора должна обеспечивать доступ, как к радиальной, так и к торцевой части наждачного круга.

На подручник можно закрепить любой кондуктор для заточки. Для сверл и отверток – это направляющий желоб. Для ножей – плоскость с фиксируемым углом наклона.

Для сверл и отверток – это направляющий желоб. Для ножей – плоскость с фиксируемым углом наклона.

Итог:

Для изготовления любого станка или приспособления, не понадобится много времени. Могут понадобиться аналогичные обрабатывающие станки. Их можно взять напрокат, или попросить у знакомых мастеров.

About sposport

View all posts by sposport

Cамодельные станки для мастерской, как сделать станок своими руками

Если вам нравится мастерить что-то полезное своими руками (в условиях небольшой мастерской или гаража), наверняка, вы уже задумывались о приобретении различного вспомогательного оборудования для работы.

Вот только не у всех есть возможность купить фирменные инструменты и оборудование для домашней мастерской — цены довольно ощутимо кусаются. И доставка в некоторых случаях тоже обходится недешево.

Однако многие мастера-самодельщики, как известно, не ищут легких путей, и всегда могут воспользоваться альтернативным вариантом.

Например, можно сделать ставку на самодельные станки для гаража и мастерской, которые не составит особого труда изготовить самостоятельно из недорогих и доступных материалов.

Даже простые «кустарные» приспособления позволяют в разы упростить и ускорить обработку заготовок из металла и дерева.

1

Читайте также: Как сделать ленточно-шлифовальный станок: 6 вариантов конструкцииЕсли нужно сэкономить, самодельные станки — пожалуй, наиболее оптимальный вариант. Все необходимые схемы и чертежи можно найти на просторах интернета, в том числе и на нашем сайте.

Самодельные станины

Основой любого станка (неважно — заводского исполнения или самодельного) является станина, на которой он располагается.

Когда собирают самодельные станки из дерева своими руками или станки по металлу, то само собой делают сразу и станину для них.

Но иногда основой станка является какой-либо заводской инструмент (болгарка, электрорубанок, дрель и т.д.) — тогда требуется изготовить только саму станину.

1

Читайте также: 5 простых самодельных струбцин, которые должны быть у каждого мастераИзготавливая станки из дерева своими руками, станины для них тоже можно сделать из соответствующих (недорогих) материалов: из фанеры своими руками или деревянные.![]()

Тратить металл в данном случае нецелесообразно. Да даже для металлических станков станину можно сделать из дерева. Вот вам пример: самодельная тумба для сверлильного станка.

А вот, например, для ручной ленточной пилы лучше сделать станину из металла — она будет более устойчивой и надежной. В работе с таким инструментом как раз то, что нужно.

1

Читайте также: Как сделать фрезерный станок своими рукамиМногие мастера предпочитают делать станки из дерева своими руками, потому что они получаются в итоге недорогими и легкими. И станины для них изготовить проще.

Один из таких вариантов — это облегченная станина из фанеры для установки электрического рубанка. В итоге получается очень удобный станок по дереву своими руками.

Материалы для изготовления станков

Если нужно сделать станки из дерева своими руками, то понятно, что основным материалом для их изготовления будет дерево. Это могут быть доски, заготовки из листовых пиломатериалов: фанеры, ДСП или OSB.

1

Читайте также: Изготовление ленточно-шлифовального станка своими рукамиВ качестве привода для деревообрабатывающих станков допускается использовать различный аккумуляторный или же электроинструмент: УШМ, дрель, шуруповерт, ручной фрезер.

Самодельные станки из дерева своими руками популярны тем, что их изготовить под силу даже начинающим мастерам. Ну и самый главный плюс — все материалы доступны и стоят недорого.

Однако если нужен мощный станок, то вместо дерева уже используется металл. Ну и, помимо стандартного набора инструментов для работы потребуется сварочный аппарат и болгарка.

Таким образом, различные станки и приспособления, изготовленные из металла, потребуют от вас больших вложений, но на выходе они получаются более надежными и функциональными.

Некоторые мастера, которые делают станки из дерева своими руками, используют кроме дерева другие материалы: например, пластик или оргстекло. В некоторых случаях это вполне оправданно.

Станки для обработки металла

Для работы с металлом (особенно в мини цехах по производству металлоконструкций) используются самые разные станки и приспособления, и многие из них вполне можно сделать своими руками.

Для обработки металла делать станки из дерева своими руками нецелесообразно по той причине, что они попросту не справятся с нагрузкой.

Например, самодельный гибочный станок (чтобы делать полудуги и кольца) делают только из черного металлолома. Конструкция должна быть надежной.

Также дополнительно используется автомобильный гидравлический домкрат, так как силы рук, чтобы согнуть заготовку, однозначно не хватит. А с домкратом устройство становится по-настоящему функциональным.

Изготовить станок из дерева своими руками (а точнее только станину для него) для обработки/резки металла можно только в ряде случаев.

Например, это можно реализовать при сборке отрезного станка на базе маленькой болгарки. В данном случае основание изготовлено из ЛДСП (можно взять фанеру).

Но все равно, если будете делать станок для резки металла, то основание для него лучше сделать более надежное и прочное. Здесь не стоит экономить на материале — экономия может выйти боком.

Можно сварить простой каркас из профильной трубы с усилением в центральной части, а затем сверху приварить или прикрутить на болты подходящий по размеру металлический лист.

Гибочный станок для гибки прутков и полос из металла также нуждается в очень прочном основании.

Если бы вместо листа металла была дощечка из фанеры, то станок попросту не способен был бы справляться со своей задачей.

Поэтому делать станки из дерева своими руками для обработки металла можно только в тех случаях, когда нагрузка на основание (станину) будет незначительной. Например, сверлильная стойка или отрезной станок.

Станки по дереву

В зависимости от поставленной задачи, конструкции станков для домашней мастерской могут быть самыми разными, ровно как и используемыми материалы для их изготовления.

Например, самодельный станок по дереву (для распиловки) можно изготовить целиком и полностью из металла. В качестве привода используется электродвигатель, а распил заготовок производится с помощью шины с цепью от бензопилы.

Рекомендуем более подробно прочитать, как сделать такой распиловочный станок по дереву своими руками.

При работе в столярной мастерской часто выполняемой операцией по обработке дерева является шлифовка. Вручную осилить большой объем материала сложно, и поэтому на помощь приходят шлифовальные станки. Конечно же, самодельные.

Советуем вам прочитать обзор: как, используя недорогие материалы, изготовить своими руками разборной шлифовальный станок. Его основная фишка в том, что после работы станок можно разобрать и положить на стеллаж или убрать в ящик стола.

Для работы с деревом в некоторых случаях также может понадобиться простой лобзиковый станок. Изготовить его можно из сабельной пилы. Станина в данном случае — из ЛДСП.

На нашем сайте вы найдете огромное количество самодельных станков как универсальных (шлифовальных, сверлильных и др.), так и для обработки конкретных материалов: металла или дерева.

Для удобства все этапы работ описаны пошагово, а схемы упростят изготовление отдельных элементов.

Обратите внимание: в конце каждого тематического обзора дополнительно встроен видеоролик, просмотрев который, вы сможете лучше разобраться во всех нюансах.

Мне нравитсяНе нравитсяАндрей Васильев

Задать вопрос

Самодельные станки и приспособления для домашней мастерской

Любой хозяин мастерской, даже если она не имеет отдельного помещения и просто организована в гараже, стремится оснастить ее всем необходимым для комфортной, производительной и, главное – качественной работы. Вот только на ручном инструменте в наше время далеко не «уедешь». На помощь приходит великое многообразие электроинструмента, различных многофункциональных или узкопрофильных станков, вспомогательного оборудования. Проблем с предложением нет – основная сложность в том, что качественные изделия стоит немалых денег, и не всем это по карману.

Самодельные станки и приспособления для домашней мастерскойНо народные умельцы находят выход из положения, изготавливая самостоятельно такие станки и приспособления, некоторые из которых вполне могут конкурировать с заводскими моделями. Причем, для создания подобного оборудования идут в ход вполне доступные материалы, зачастую просто пылящиеся в сарае. А в качестве приводов широко используются ходовые электроинструменты, обычно имеющиеся в любой мастерской.

В этой публикации будут рассмотрены лишь некоторые самодельные станки и приспособления для домашней мастерской. Следует правильно понимать, что охватить все имеющееся многообразие подобного оборудования – попросту невозможно в рамках одной статьи. Здесь впору отводить такой теме вообще отдельный сайт. Так что будет дан в основном общий обзор. Но изготовление двух моделей, весьма важных, наверное, для любой мастерской – маятниковой пилы и заточного станка для режущего инструмента, рассмотрим пошагово, со всеми нюансами, от первых наметок до проведения испытаний.

Основа основ – удобный верстак и организованное хранение инструментов и принадлежностейКомфортность работы в мастерской зависит от многих важных условий. Если вынести «за скобки» вопросы отопления, вентиляции и освещения (это – темы для отдельного рассмотрения), то на первый план всегда выходит рациональная, удобная организация основного рабочего места.

Речь идет о верстаке и о продуманной системе хранения необходимых для работы инструментов, принадлежностей, расходного материала и прочей мелочи.

Верстак подбирается или изготавливается самостоятельно в зависимости от основного направления работ в мастерской.

Столярный верстак «классического» исполненияЕсли хозяин больше нацелен на обработку древесины, то ему потребуется столярный верстак. Существует давно используемая и всесторонне проверенная общая концепция такого рабочего места. Наверное, и при самостоятельном изготовлении верстака имеет смысл ее придерживаться.

Конструкция «классического» столярного верстакаВерстак базируется на мощных деревянных ножках (поз. 1), которые снизу, в основании, обычно попарно связаны опорами-перемычками (поз. 2). Сверху располагается крышка – верстачная доска (поз. 3). Как правило, предусматривается углубленный участок – так называемый лоток (поз. 4), чтобы в ходе работы необходимые под рукой инструменты или комплектующие не падали на пол.

Обычно с правой стороны располагается боковой иди задний зажим (поз. 5). По сути, это винтовые тиски, в который предусмотрен выдвигающийся вверх клин (поз. 6). По линии этого клина вдоль верстачной доски расположен ряд гнезд (поз. 7) для аналогичных клиньев (они могут прятаться в этих гнездах или храниться отдельно и вставляться по мере необходимости). Это позволяет жестко закрепить для обработки деревянную заготовку между клиньями стола и боковых тисков.

Для фиксации длинномерной детали, которая не может быть закреплена между крайними клиньями, используется передний зажим (поз. 8). Это тоже винтовые тиски, которые способны зажать заготовку между передним торцом верстака и подвижной деревянной губкой. А для того чтобы длинная деталь имела необходимые точки опоры снизу, из торца верстака выдвигаются спрятанные там в пазах пальцы или выдвижные опоры (поз. 9).

Нижняя область верстака называется подверстачьем (поз. 10). Как правило, здесь расположены мощные перекладины (проножки), связывающие попарно ножки верстка в продольном направлении. На этих перекладинах часто организуются полки для хранения инструмента или заготовок, или даже, как показано в демонстрируемой схеме – закрытый шкафчик.

Ниже будет представлен чертеж верстака. Тот, кто умеет читать схемы и владеет навыками столярных работ, вполне сможет изготовить такую модель самостоятельно.

Для начала — общая монтажная схема столярного верстака с размерами.

Общий сборочный чертеж верстака.Теперь – ряд чертежей по отдельным деталям и узлам конструкции.

Для изготовления деталей подверстачья (основания) используется, как правило, качественная древесина хвойных пород с остаточной влажностью не более 12%.

Стойки, верхние и нижние перекладины-опоры – размеры, принцип сборки и крепления.Схема соединительного узла проножий.Верстачную доску (крышку) преимущественно изготавливают из древесины твердых пород – это может быть бук или дуб, ясень или клен. Изготовить самостоятельно столь массивную габаритную панель – задача крайне непростая, поэтому часто в столярной мастерской заказывается или приобретается уже готовый клееный щит. Вряд ли это покажется слишком дорогим решением, учитывая и стоимость материала, и трудоемкость процесса. Так что выгоднее приобрести готовое изделие, а потом его уже доработать под верстачный стол.

Кстати, при выполнении различных обрабатывающих операций, так или иначе, поверхность рабочего стола будет повреждаться. Чтобы максимально продлить срок эксплуатации верстака, крышку нередко закрывают фанерным или ДВП-листом (естественно, по размерам стола и со всеми необходимыми пазами и гнездами). По мере износа такого покрытия его можно будет заменить на новое – это не столь трудно и недорого.

Чертеж крышки верстака. В данной модели лоток не предусмотрен, но его при необходимости можно на свободной участке выбрать фрезером.Особую сложность обычно приставляет монтаж переднего и заднего (бокового) зажимов. Чтобы получились действительно работоспособные и удобные приспособления, сам винтовой механизм тисков лучше приобрести в готовом, собранном виде. В продаже представлено немало подходящих для этой цели моделей.

Вот такой готовый механизм для столярных тисков можно приобрести в магазине. Потребуется две штуки.Для сборки этих зажимных узлов можно руководствоваться следующим чертежом:

Сборочный чертёж переднего и заднего зажимов верстака.Губки для тисков должны изготавливаться исключительно из древесины твердых пород, размеры и расположение отверстий показаны на чертеже. (Следует правильно понимать, что расположение и диаметр отверстий должны соответствовать приобретённому винтовому механизму).

Чертеж губок для передних и задних (боковых) тисков верстака.И, наконец, последняя схема демонстрирует способ крепления задних неподвижных губок обоих тисков к крышке верстака.