Форма для шлакоблока своими руками (+чертеж)

Шлакоблок – популярный строительный материал, который широко используется благодаря его дешевизне и хорошим эксплуатационным характеристикам. Дом из шлакоблоков прослужит 50 и более лет. Оборудование, предназначенное для производства этого строительного материала, не подлежит сертификации, поэтому многие изготавливают шлакоблоки своими руками.

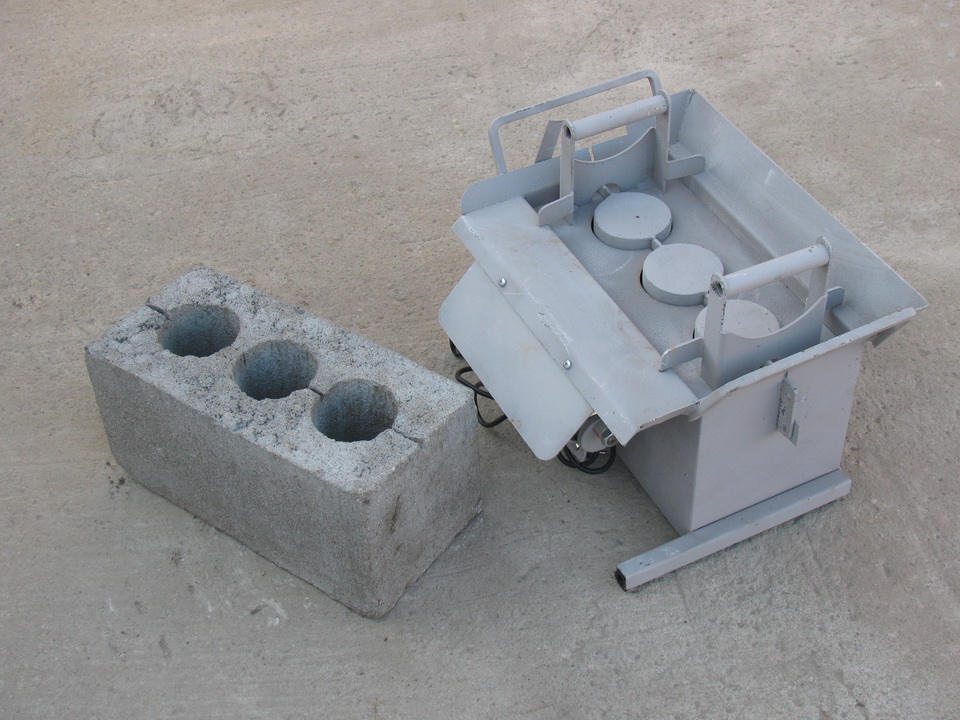

Фото: шлакоблоки

Что нужно для производства блоков, изготовление формы

Для того чтобы изготовить шлакоблок своими руками, необходимо закупить в большом количестве все составляющие смеси, в которую обязательно входит цемент и наполнители, а также кладутся различные добавки, улучшающие качество строительного материала.

Для производства понадобится бетоносмеситель, вибросито и вибростанок. Особое внимание следует уделить формам для изготовления блоков.

Форм потребуется столько, сколько блоков вы собираетесь делать в день. Изготовлены формы могут быть как из дерева, так и из металла.

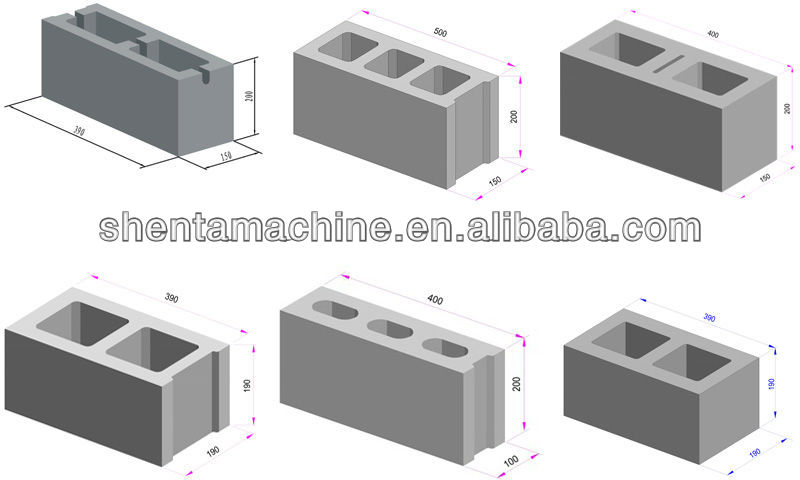

Совет прораба: обычные размеры блоков – 390х190х188 мм, но если вы изготавливаете блоки своими руками, то можете сделать формы произвольных размеров.

Чертеж формы для изготовления щлакоблока

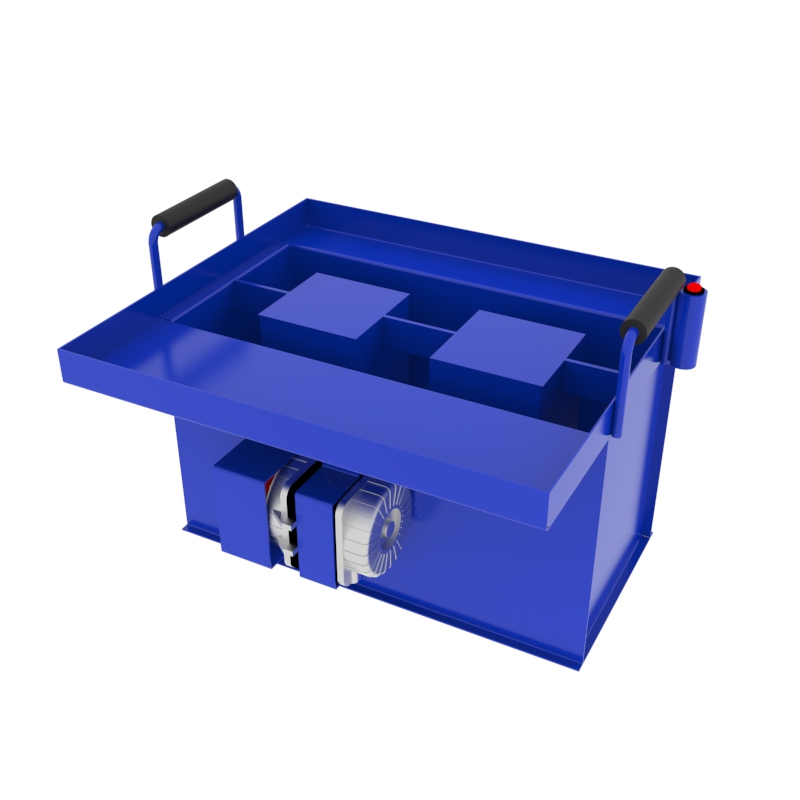

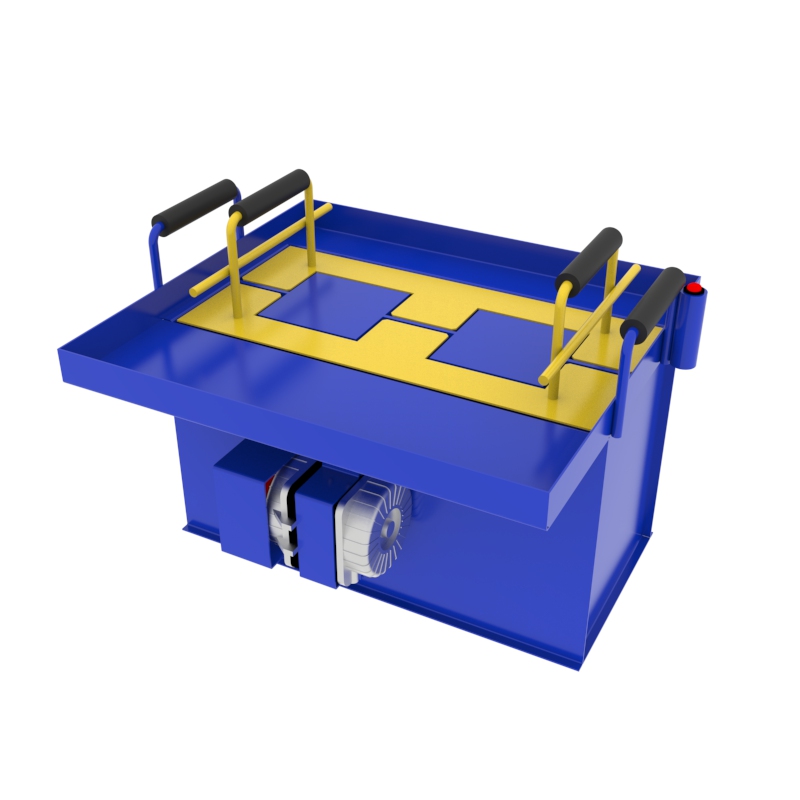

Фото: вибростанок

Сделать станки для производства шлакоблока также можно своими руками. Помогут в этом подробные чертежи.

Если у вас много времени, то можно делать блоки без применения станка только при помощи форм. Для этого в нее нужно залить раствор на треть, после чего простучать молотком ее стенки по всему периметру для того, чтобы смесь уселась. Затем нужно снова залить смесь и повторить действие. В качестве пустотообразователей можно использовать пластиковые бутылки, заполненные водой. Их нужно вставлять на одинаковом расстоянии друг от друга. Для подсыхания в этом случае потребуется 2-4 суток, после чего блок можно вынимать и готовить новый.

При использовании качественного цемента и четкого следования технологии производства, блоки, сделанные своими руками, получаются не менее качественными, чем при производстве на предприятии.

Видео

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

Невероятное шлакоблок формы по низкой цене Local After-Sales Service

Повышайте продуктивность производства кирпича с помощью чудесных средств. шлакоблок формы. Они доступны на Alibaba.com в виде заманчивых предложений, которые нельзя игнорировать. Премия. шлакоблок формы обладают непревзойденными качествами, достигнутыми с помощью передовых технологий и изобретений. Они увеличивают скорость производства кирпича, следовательно, экономят время и энергию. Материалы, используемые в. шлакоблок формы прочны и долговечны, что обеспечивает долгий срок службы и неизменно высокую производительность.

шлакоблок формы. Они доступны на Alibaba.com в виде заманчивых предложений, которые нельзя игнорировать. Премия. шлакоблок формы обладают непревзойденными качествами, достигнутыми с помощью передовых технологий и изобретений. Они увеличивают скорость производства кирпича, следовательно, экономят время и энергию. Материалы, используемые в. шлакоблок формы прочны и долговечны, что обеспечивает долгий срок службы и неизменно высокую производительность.

Обширная коллекция. шлакоблок формы существует в виде различных моделей, которые учитывают разные бизнес-характеристики и индивидуальные особенности для всех типов строительных работ. Alibaba.com стремится убедить всех покупателей, что товары только высшего качества. шлакоблок формы продаются на сайте. Соответственно, поставщики подвергаются тщательному контролю на предмет соответствия всем нормативным стандартам. Таким образом, покупатели всегда получают. шлакоблок формы, которые выполняют и превосходят то, что обещают.

шлакоблок формы, которые выполняют и превосходят то, что обещают.

С постоянным технологическим прогрессом производители внедряют изобретения, которые снижают потребность в энергии. шлакоблок формы. В результате вы экономите больше денег на счетах за топливо и электроэнергию. Файл. шлакоблок формы также обладают исключительными характеристиками безопасности, чтобы гарантировать минимальный риск, связанный с операциями. При относительно низких затратах на их приобретение и обслуживание расширение. шлакоблок формы достаточно доступны и предлагают соотношение цены и качества.

Пришло время сэкономить деньги и время, совершая покупки в Интернете на Alibaba.com. Исследуй разные. шлакоблок формы на сайте и выбирайте наиболее привлекательные и подходящие для вас. Если вы ищете настройки в соответствии с конкретными требованиями, ищите. шлакоблок формы и добивайтесь своих целей. Откройте для себя доступное качество на сайте уже сегодня.

Откройте для себя доступное качество на сайте уже сегодня.

Изготовление шлакоблоков своими рукамиПри строительстве гаража, жилого дома или других хозяйственных зданий для возведения стен самым дешевым строительным материалом являются шлакоблоки. Их изготовляют практически из бросового материала. При этом шлакоблоки укладываются в стены не только на песчано-цементном растворе, но и на глиняном растворе, что дополнительно удешевляет строительство. Разные фирмы в стране производят этот простейший строительный материал, но все они делают шлакоблоки почти одного и того же размера, а блоки эти весьма громоздки и тяжелы. На мой взгляд, выкладывая из них стены, мастер чувствует некоторое неудобство в работе. Взявшись формовать шлакоблоки, я решил сразу, что они должны быть размером чуть больше обычного красного кирпича, то есть несколько меньше обычных шлакоблоков.  Размеры моих шлакоблоков 140×140×300 мм. Они очень удобны в работе, укладывать их — одно удовольствие. Как известно, для получения шлакоблоков используются, в основном, печная угольная зола или шлак от котельных, которые в смеси с цементом дают прочное строительное изделие. Размеры моих шлакоблоков 140×140×300 мм. Они очень удобны в работе, укладывать их — одно удовольствие. Как известно, для получения шлакоблоков используются, в основном, печная угольная зола или шлак от котельных, которые в смеси с цементом дают прочное строительное изделие.Для изготовления шлакоблоков придется изготовить форму. Размеры своих шлакоблоков я уже указал, но каждый сам волен определять их величину. Самую простейшую форму, которая меня более всего удовлетворила, я изготовил следующим образом. Подобрал строганные доски шириной по высоте шлакоблока (140 мм). Длиной доски должны быть не более 2 м, так как работать с более длинной формой сложнее: приходится делать много лишних движений. Но тут уже дело вкуса. Далее необходимы поперечины. Две крайние поперечины соединяют с продольными досками «на задвижных пазах” (рис. 1).

Рис. 1. Форма на три шлакоблока С внутренней стороны продольных досок (между поперечинами) через каждые 140 мм формируют пропил ножовкой и стамеской поперечные пазы глубиной 7…8 мм. Рис 2. Форма, заполненная раствором Если после установки бутылок уровень раствора повышается недостаточно, необходимое количество раствора (до верха формы) добавляют мастерком. Через 2…3 ч. раствор значительно осядет и окрепнет, тогда бутылки вытаскивают, осторожно поворачивая их вокруг оси, и сразу же промывают водой, иначе на них прочно налипнет раствор и к дальнейшему использованию бутылки окажутся непригодными. Процесс выемки шлакоблоков из формы очень прост. Просто слегка молотком обстучите форму по периметру и разберите ее. Боковые доски отделить легко, а вот убрать разделительные пластины несколько сложнее. Придется осторожно молотком поколотить по выступающей пластине сверху и чуть вбок. Каждый день, то есть через 24 ч, я вынимал из формы почти окрепшие шлакоблоки и снова заливал в нее раствор. Никакое уплотнение раствора трамбовкой или с помощью вибрации я не применял.  Несколько слов о растворе. Несмотря на то, что он был довольно жидким, шлакоблоки после соответствующей выдержки приобретали такую прочность, что их с величайшим трудом удавалось потом расколоть или обтесать. Несколько слов о растворе. Несмотря на то, что он был довольно жидким, шлакоблоки после соответствующей выдержки приобретали такую прочность, что их с величайшим трудом удавалось потом расколоть или обтесать.На одну часть цемента марки «400″ брал 9, а то и 10 частей шлака. Брака не было. Для чего я это рассказал? Да для того, чтобы всего с помощью нескольких форм быстро изготовить солидное число шлакоблоков отличного качества. Я делал шлакоблоки вечером после работы каждый день, и скажу, это работа была мне не в тягость. Бетономешалки у меня нет и раствор я замешивал вручную в поддоне емкостью 300 п. Ну, а если работать вдвоем, все получится играючи.

Конечно, все вышесказанное может быть рекомендовано при небольших объемах работ. Но если требуется изготовить достаточно много блоков, причем как можно быстрее, необходима несколько другая технология. Делать шлакоблоки в подобной ситуации придется как минимум двум работникам. Рис. 3. Форма-носилки Только учтите, слишком большие формы-носилки на 6…8 блоков переносить будет тяжело. Как сделать такие формы-носилки, каждый мастер решит по своему усмотрению.На дне каждой ячейки формы прочно укрепляют по два конуса, что необходимо для создания пустотелых шлакоблоков. Таких форм-носилок придется изготовить несколько. Формы-носилки, заполненные раствором, ставят на вибрационный стол для уплотнения раствора. Пока одни формы с раствором подвергаются воздействию вибрации, в пустые формы закладывают раствор.  Время утрамбовки на вибрационном столе не очень большое, примерно 3…5 минут. Время утрамбовки на вибрационном столе не очень большое, примерно 3…5 минут.Утрамбованные шлакоблоки из носилок на свободное место на площадке вытряхивают методом опрокидывания. Если внутренние поверхности формы достаточно гладкие, шлакоблоки свободно выползают из форм и не теряют своей формы, но вытряхивать их надо аккуратно. Переставлять блоки на площадке нельзя, так как раствор еще слаб. Но по прошествии нескольких часов блоки будут готовы к транспортировке или складированию в штабель. Освободившиеся формы сначала промывают водой, сушат, а потом смазывают соляровым маслом.

Рис.4. Стол-вибратор. 1-электродвигатель; 2-разбалансирующий груз; 3-шкив. Я преднамеренно не привожу здесь размеры стола, так как они зависят от имеющихся у вас материалов и собственной фантазии. В любом случае получится очень надежно действующая установка. Пружины для стола-вибратора я взял от мотоцикла; подойдут также пружины от промышленного вентилятора или любого мопеда. Электродвигатель крепят ко дну столешницы точно по центру стола. На вал электродвигателя надевают шкив, на краю которого расположен груз, нарушающий балансировку шкива, что и обеспечивает вибрацию двигателя. Кабель, подведенный к столу, должен быть в хорошей изоляции. Следите за тем, чтобы его случайно не передавили или не перерубили брошенной лопатой. В любом случае получится очень надежно действующая установка. Пружины для стола-вибратора я взял от мотоцикла; подойдут также пружины от промышленного вентилятора или любого мопеда. Электродвигатель крепят ко дну столешницы точно по центру стола. На вал электродвигателя надевают шкив, на краю которого расположен груз, нарушающий балансировку шкива, что и обеспечивает вибрацию двигателя. Кабель, подведенный к столу, должен быть в хорошей изоляции. Следите за тем, чтобы его случайно не передавили или не перерубили брошенной лопатой.Н.Яковлев Сделай Сам 2-2000

Шлакоблоки — общая информацияБлоки могут быть как полнотелыми, так и пустотелыми. Полнотелые отличаются хорошими прочностными свойствами и используются чаще всего для фундаментов и наружной облицовки. Пустотные обеспечивают хорошую тепло- и звукоизоляцию стен. Кроме этого пустоты в блоках позволяют снизить расход сырья и, как следствие, себестоимость продукции. При этом прочностные характеристики удовлетворяют всем необходимым требованиям. При этом прочностные характеристики удовлетворяют всем необходимым требованиям.Пустотные блоки с применением в качестве наполнителей опила (так называемые арболитовые блоки), керамзита (керамзитобетонные блоки) или шлака (шлакоблоки) обладают хорошими теплоизолирующими свойствами и находят широкое применение в качестве традиционного, проверенного временем утеплителя. При использовании вышеназванных теплоизоляционных блоков, стены возводимых зданий и сооружений становятся значительно теплее при той же толщине. Блоки значительно крупнее обычного кирпича, что облегчает и ускоряет строительные работы, позволяет экономить раствор при кладке. Использование наполнителей (чаще всего бесплатных), позволяет не только существенно снизить себестоимость изделия, но и снизить теплопроводность и увеличить прочностные характеристики производимых изделий.

Составы бетонов для изготовления шлакоблоковВ производстве строительных изделий используются три главных компонента: вяжущее, заполнитель и вода. В качестве вяжущего могут использоваться цемент и медленнотвердеющий гипс, а в качестве заполнителя — пески, отсевы щебеночного производства, керамзит, шлаки, золы, опилки, или любые аналогичные местные материалы, способные после смешивания с вяжущим и его схватывания создавать прочную композицию. В качестве вяжущего могут использоваться цемент и медленнотвердеющий гипс, а в качестве заполнителя — пески, отсевы щебеночного производства, керамзит, шлаки, золы, опилки, или любые аналогичные местные материалы, способные после смешивания с вяжущим и его схватывания создавать прочную композицию. Для изготовления строительных изделий могут применятся все типы цементов с маркой прочности от 200 до 600 кг/см.При использовании смеси на основе цемента готовые изделия подвергаются вылеживанию от одних (при температуре +15…+45°С) до двух (при температуре +5…+10°С) суток, после чего они приобретают прочность, достаточную для складирования и транспортировки. 100% прочности изделия приобретают через 28 суток при температуре вылеживания 20°С. При наличии пропарочной камеры изделия могут подвергаться тепловой обработке в течении 6…8 часов при температуре не менее + 50…75°C. В этом случае после остывания и высыхания они приобретают 60. Тяжелые бетоны

Легкие бетоны

Примечания к таблицамВ графе «Количество компонентов» перед скобками указан объем заполнителя в кубических метрах, а в скобках — его вес в кг. В зависимости от конкретных местных условий (месторождения, способа получения и т.п.) плотность заполнителей может отличаться от использованных в составах средних значений плотности. В этом случае состав необходимо скорректировать опытным путем.В графе «Плотность бетона» указана его плотность в кг/куб.м. В зависимости от конкретных местных условий (месторождения, способа получения и т.п.) плотность заполнителей может отличаться от использованных в составах средних значений плотности. В этом случае состав необходимо скорректировать опытным путем.В графе «Плотность бетона» указана его плотность в кг/куб.м.В графе «Марка бетона и полнотелого изделия» указана марка (прочность) бетона или марка любых полнотелых изделий из этого бетона (камней «под кирпич», цокольных, бордюрных и т.п.) в кг/см.кв. В графе «Марка пустотелого камня» указана марка в кг/см.кв пустотелых стеновых камней. Прочность этих изделий ниже прочности бетона из-за наличия пустот. В составах опилкобетонов допускается использовать любые свежие опилки, однако опилки хвойных пород предпочтительнее лиственных т.к. меньше разбухают. Для улучшения консервации опилок в бетоне в составы целесообразно вводить CaCl (около 1% от массы цемента), который одновременно ускоряет схватывание бетона. Из указанных составов лучшие теплоизоляционные свойства имеет бетон минимальной плотности: наиболее «теплый» — бетон с плотностью 880 кг/куб.м, наиболее «холодный» — с плотностью 2300 кг/куб.м

Бетономешалка своими рукамиВсё очень просто. Самое главное в любом бетоносмесителе это редуктор. В предложенной конструкции на 90% он состоит из деталей от любого ВАЗ-Классика. А именно: ступица переднего колеса, маховик, бендекс. Найти эти б/у детали труда не составит.

К маховику прикручиваем вал ступицы. Сама ступица не подвижна, она является основанием редуктора. А маховик с валом вращаются на подшипнике. Эл. двигатель на 2,3 кВт, но можно и меньше, просто другого не было.

В 200 л бочке делаем лопасти. Варим раму, опоры для бочки (2 подшипника) и вот результат. | |||||

Изготовление шлакоблоков сделать самому своими руками: технологии, материалы и оборудование

Некоторое время назад шлакоблоки могли производиться лишь на промышленных предприятиях. На сегодняшний же день развитие технологий привело к тому, что такое сырье можно создавать самостоятельно. Изготовление шлакоблоков своими руками проходит достаточно просто.

Общие сведения о бетонном блоке

Сразу стоит начать с того, что размер этого материала стандартизирован. Габариты составляют 188 х 190 х 390 мм. Кроме того, каждый блок имеет отверстия, количество которых чаще всего равно 3. Для того чтобы производить качественные шлакоблоки своими руками, необходимо использовать цемент не ниже, чем марка М400. Также используется доменный шлак и крупнозернистый песок. Довольно часто применяются различные добавки и пластификаторы, чтобы улучшить эксплуатационные характеристики.

Габариты составляют 188 х 190 х 390 мм. Кроме того, каждый блок имеет отверстия, количество которых чаще всего равно 3. Для того чтобы производить качественные шлакоблоки своими руками, необходимо использовать цемент не ниже, чем марка М400. Также используется доменный шлак и крупнозернистый песок. Довольно часто применяются различные добавки и пластификаторы, чтобы улучшить эксплуатационные характеристики.

Для успешного приготовления материала используется два метода. Приготовление проходит либо вручную, либо при помощи оборудования, обладающего функцией вибропрессования. Стоит отметить, что одного мешка цемента хватит примерно на изготовление 36 шлакоблоков своими руками. В плане экономии материальных средств выгода вполне очевидна.

Приготовление раствора

Что касается состава, то здесь нет какого-либо определенного рецепта. Каждый мастер применяет свой состав. В основном это зависит от качества и свойств шлака, который используется в виде исходного сырья. Есть определенные общие рекомендации и стандартная заводская рецептура, использующаяся на промышленных предприятиях.

Состав смеси шлакоблока в таком случае выглядит следующим образом:

- 7 порций шлака;

- 2 части песка;

- 1,5 порции цемента;

- от 1,5 до 3 порций воды.

Еще один небольшой совет. Те габариты материала, которые приводились ранее — это заводские. В частном строительстве и производстве гораздо удобнее, если конечный продукт будет иметь размеры 400 х 200 х 200 мм.

Если вернутся к составу, то нужно добавить, что кроме шлака можно использовать еще и золу, опилки, гипс, бой кирпича и т. д. Кроме того, чтобы увеличить такие показатели шлакоблока, как водонепроницаемость, морозостойкость и прочность, рекомендуется добавлять специальные пластификаторы для бетона. Хватит всего 5 г этого вещества на целый бетонный блок.

Что касается определения оптимального количества воды для раствора, то она должна быть такой, чтобы после окончания процесса формирования шлакоблока он не расплылся. Определить соотношение довольно просто. Горсть готового и застывшего раствора бросается на землю или любую другую ровную поверхность. Если после того как кусок разбился, его удалось простым сжатием рук собрать обратно, то консистенция подобрана верно. Если же раствор растекается, то нужно уменьшать количество воды.

Если после того как кусок разбился, его удалось простым сжатием рук собрать обратно, то консистенция подобрана верно. Если же раствор растекается, то нужно уменьшать количество воды.

Подготовка формы

Если с тем, из чего делают шлакоблок, все уже понятно, то далее следует уделить много внимания на подготовку формы. Без этого элемента самостоятельно производить такое сырье не получится. Размеры формы, как указывалось ранее для частного строительства, 40 х 20 х 20 см. Если есть необходимость или желание, то размеры формы вполне можно регулировать самостоятельно. Форма для шлакоблока своими руками может собираться из листового металла или же из досок. Конструкция этой детали самая простая — стенки и дно. Естественно, что высота, длина и расстояние между стенками будут определять размеры для готовой продукции.

Тут стоит добавить, что можно сделать формы с ячейками для одновременного изготовления сразу нескольких блоков. Все, что для этого необходимо, это увеличить длину и ширину граней формы, а между ними установить перегородки. Еще один важный момент — это пустоты, которые имеются в шлакоблоке. Своими руками их довольно просто создать при помощи обычных стеклянных бутылок, а потому стоит их иметь под рукой.

Еще один важный момент — это пустоты, которые имеются в шлакоблоке. Своими руками их довольно просто создать при помощи обычных стеклянных бутылок, а потому стоит их иметь под рукой.

Заливка формы вручную

Для того чтобы успешно приготовить бетонный блок, необходимо следовать поданной ниже простой инструкции.

Во-первых, раствор заливается равномерно в форму до самых краев. Во-вторых, в уже заполненную форму помещаются бутылки. Горлышко должно быть направленно вверх. После того как бутылка будет помещена в форму, скорее всего, придется еще раз разровнять поверхность раствора в форме, а также удалить излишки. Далее необходимо подождать около 5 часов, после чего стеклянную тару можно доставать. Сами же блоки оставляются внутри формы еще на стуки. По истечении этого срока их можно доставать из формы и укладывать на горизонтальной поверхности штабелями.

В таком состоянии они должно стоять еще месяц. Только по прошествии этого срока они станут пригодны для строительства. Таким образом осуществляется производство шлакоблоков в домашних условиях без станка.

Таким образом осуществляется производство шлакоблоков в домашних условиях без станка.

Станок для работы

Естественно, что при наличии станка в хозяйстве удастся повысить не только качество, но и производительность производства во много раз, если сравнивать с ручным методом. Стоит сказать, что конструкция данного устройства считается довольно простой и даже ее можно собрать самостоятельно. То есть если необходимо запустить масштабное изготовление шлакоблоков своими руками, то начать необходимо со сборки именно станка.

Инструменты для сборки

Важнейшим элементом всей машины является форма или матрица для шлакобетонного раствора. Конструкция матрицы — это металлическая коробка с ограничителями нужной формы, которые будут создавать пустоты. Кстати, эти объекты могут быть как съемными, так и литыми вместе с формой.

Для того чтобы успешно изготовить станок для шлакоблоков, нужно иметь следующие инструменты:

- сварочный аппарат;

- слесарные инструменты;

- болгарку;

- тиски;

- нужна листовая сталь с толщиной 3 мм примерно 1 м2;

- понадобится труба с диаметром от 7,5 до 9 см на выбор и 1 м в длину;

- потребуется около 30 см металлической полосы с толщиной 3 мм;

- электрический двигатель с мощность от 0,5 до 0,75 кВт;

- гайки и болты для фиксации.

Инструкция по изготовлению конструкции

Первый шаг в сборке станка для шлакоблоков — это изготовление формы. Здесь, как и в ручном варианте, размеры каждый выбирает индивидуально. Сам же процесс выглядит следующим образом. Из листовой стали вырезаются боковые стенки сразу на 2 блока. Чтобы разделить форму на две части, понадобится стальная перегородка.

Второй шаг — это определение оптимальной высоты для обустройства пустот в шлакоблоке. Другими словами, нужно знать, как именно установить высоту элементов для пустот. В соответствии с технологией производства высота этих деталей должна быть таковой, чтобы толщина донной стенки шлакоблока была не менее 3 см.

Третий шаг — это разрезание трубы на несколько частей, каждая из которых по высоте будет соответствовать цилиндрам, образующим пустоты.

Следующий пункт работы — это придание конусной формы отрезкам трубы. Чтобы этого добиться, необходимо сделать продольный разрез вдоль отрезка до ее середины. После этого элемент обжимается в тисках, а края свариваются между собой. Каждый полученный конус также заваривается с обеих сторон.

Каждый полученный конус также заваривается с обеих сторон.

Пятый шаг при сборке станка для производства шлакоблоков — это соединение ограничителей в один ряд вдоль длинной стенки формы. По краям этого ряда также нужно добавить по одной пластине с толщиной в 3 см. В них должны быть отверстия для скрепления с проушинами.

Далее необходимо в середине каждого отсека формы сделать пропил. С обратной грани формы приваривается проушина. Эти элементы позволят временно крепить детали для создания пустот к матрице. Это очень удобно, так как цилиндры можно убрать и создавать монолитные блоки, если необходимо.

Завершение работ

После сборки всех выше указанных деталей работа почти закончена. Нужно сделать еще пару действий.

Снаружи одной из поперечных стенок формы нужно приварить 4 болта для крепления отверстия от вибромотора. Используя сварочный аппарат, необходимо также приварить фартук и лопасти с той стороны, где будет проходить загрузка материала. Финальные работы — это подготовка всех элементов к покраске, то есть их зачистка и полировка. Последний шаг — это сборка пресса из пластины. Он должен иметь отверстия, которые по своему расположению и размерам будут повторять расположение и размеры цилиндров. Для удобства рекомендуется увеличить диаметр отверстия в пластине на 0,5 см от реального значения.

Последний шаг — это сборка пресса из пластины. Он должен иметь отверстия, которые по своему расположению и размерам будут повторять расположение и размеры цилиндров. Для удобства рекомендуется увеличить диаметр отверстия в пластине на 0,5 см от реального значения.

Сама по себе пластина должна быть изготовлена таким образом и такого размера, чтобы она могла свободно опускаться в форму на 5-7 см. Завершением работы считается приваривание ручек к прессу, его зачистка и обработка грунтовкой, а также монтаж вибромотора.

Изготовление шлакоблоков своими руками на станке

Что касается каких-либо рекомендаций насчет пропорций для приготовления раствора, то здесь ничего не меняется. Соотношение материалов остается все таким же, а также нужно внимательно следить за консистенцией раствора и регулировать ее при помощи увеличения или уменьшения количества воды.

Прежде чем загружать раствор внутрь формы, ее необходимо смазать маслом. Это поможет избежать налипания раствора на стенки матрицы. Готовая смесь загружается внутрь и начинается процесс вибропрессования. Наполненные формы устанавливаются на виброплиту и держатся на ней в течение 5-15 секунд. После этого короткого промежутка времени обязательно придется добавить еще раствор в форму, так как этот обязательно осядет. После этого процесс повторяется, но виброплиту включать не надо. Необходимо дождаться, пока пресс достигнет ограничителя. После этого форма снимается до того, как выключается станок.

Готовая смесь загружается внутрь и начинается процесс вибропрессования. Наполненные формы устанавливаются на виброплиту и держатся на ней в течение 5-15 секунд. После этого короткого промежутка времени обязательно придется добавить еще раствор в форму, так как этот обязательно осядет. После этого процесс повторяется, но виброплиту включать не надо. Необходимо дождаться, пока пресс достигнет ограничителя. После этого форма снимается до того, как выключается станок.

На первичную сушку выделяется от 1 до 3 суток. После этого их можно доставать из матрицы, укладывать на горизонтальную поверхность, укрывать полиэтиленовой пленкой и оставлять сушиться на месяц. Как видно, станок для производства шлакоблоков собрать достаточно просто.

Почему именно шлакоблок

Если с тем, как сделать шлакоблок все уже ясно, то остается вопрос о том, почему именно этот материал. Естественно, первая причина — это самостоятельная заготовка материала. Вторая причина — это минимальные потери тепла у здания из этого сырья. Из-за больших габаритов каждого блока сильно сокращается время, необходимое на строительства, а также количество раствора для кладки. При необходимости можно изменять состав шлакоблока, чтобы добиться нужных свойств.

Из-за больших габаритов каждого блока сильно сокращается время, необходимое на строительства, а также количество раствора для кладки. При необходимости можно изменять состав шлакоблока, чтобы добиться нужных свойств.

Применение

Чаще всего данный материал применяется лишь в том случае, если необходимо возвести малоэтажное здание. Однако если в процессе производства бетонного блока использовался качественный цемент, то возможно формирование фундамента из данного материала. Кроме того, изделия успешно применяются в качестве утеплителя для каркасных конструкций.

Форма для шлакоблока своими руками как сделать деревянную конструкцию или станок с виброустройством — Строительный проект

Как выполнить форму для стенового камня собственными руками — налаживаем эффективное домашнее производство

От автора: приветствую вас, уважаемые посетители нашего портала! Сегодня мы будем беседовать не столько о строительстве, сколько о производстве материалов для него. Точнее, одного определенного материала — строительных блоков. Данная разновидность блоков бетона себя зарекомендовала как прекрасный вариант для строительства индивидуальных домов для жилья. Почему индивидуальных? Так как он подходит лишь для низких построек: в один, два или три этажа.

Точнее, одного определенного материала — строительных блоков. Данная разновидность блоков бетона себя зарекомендовала как прекрасный вариант для строительства индивидуальных домов для жилья. Почему индивидуальных? Так как он подходит лишь для низких построек: в один, два или три этажа.

Такое строительство относится к категории очень экономных, потому как даже при закупке строительного материала в магазине его стоимость не большая. Что уж говорить о варианте домашнего производства — в данном варианте расходы на строительство дома и совсем станут смехотворными. Тем более, что процесс не выделяется сложностью. Форма для стенового камня собственными руками под силу даже начинающему мастеру, не имеющему навыка в таких работах. А сама процедура изготовления компонентов и совсем проста.

Но давайте для начала побеседуем чуть-чуть детальнее о том, почему собственно строительные блоки пользуются подобной известностью, и нужно ли заморачиваться их домашним производством для строительства грядущего домашнего гнездышка.

Ключевые характеристики

Как я вскользь сказал выше, в основе строительных блоков лежит бетон. К нему прибавляются разные примеси, после этого выполняется прессование. В конце концов мы приобретаем облегченные блоки с довольно большими размерами и четкими идеальными гранями.

Строить из подобного материала — сплошное удовольствие. Небольшой вес и большой размер максимально облегчают и ускоряют процесс кладки. Даже без найма специальной бригады построить дом жилого фонда можно всего за пару-тройку дней.

Как и кирпичи, строительные блоки делаются в 2-ух вариантах: полнотелые и полые. Первый вариант — целостный, в его структуре мало пустых мест, благодаря чему он довольно прочный. Полый вариант имеет в собственной структуре три больших отверстия, которые исполняют сразу две роли.

Во-первых, из-за их наличия вес блока становится очень мал. Это существенно уменьшает нагрузку на сам фундамент и еще более делает работу легче по возведению стен. Второе, эти отверстия можно заполнить теплоизолирующим материалом, аналогичным образом получив стены, отлично удерживающие тепло.

Тем не менее, с теплопроводимостью у строительных блоков и так все в хорошо, как и со шумоизоляционными свойствами. Тепло отлично держиться, колебания звука превосходно гасятся, благодаря этому дом из подобного материала выходит очень удобным для проживания.

Разумеется, все данные качества возможны исключительно в случае, если не была нарушена производственная технология строительного материала. Давайте переходим к практической части, чтобы узнать, как проходит процесс изготовления, и что для этого необходимо.

Требования к материалу

Первое условие относится к размеру блока. Размеры стандартизированы: 390?190х188 миллиметров. Это допустимый размер для строительства стен. В качестве варианта можно создать блоки 400?200х200 миллиметров, эти параметры тоже допустимы.

Но главные условия относятся к составляющим этого материала. В качестве компонентов применяется:

- угольный шлак (откуда и появилось название материала), который можно заменить зитобетоном;

- керамзитобетон, заранее измельченный;

- гравий;

- цемент;

- вода.

Взамен типового наполнителя можно применять иные добавки: гипс или щебень, золу или песок, и также перлитовый песок. в начале широкого производства советую экспериментировать с составляющими, потому как они воздействуют на определенные свойства готового изделия: к примеру, на стабильность и проводимость тепла.

Компоненты необходимо выбирать очень внимательно, потому что от этого может зависеть качество конечного продукта. Цемент, к примеру, должен владеть маркой прочности не ниже М400. Гравий следует брать с фракциями от 5 до 10 миллиметров.

Отдельно скажу о воде. Многие из-за чего то полагают, что производство строительных материалов — работа грубая, а поэтому и плеснуть в состав можно жидкость из близлежащего болота, цемент все стерпит. В действительности, так можно повредить любое начинание.

Вода, взятая из реки или иного близлежащего пруда, не выделяется чистотой. Это напрямую будет влиять на характеристики готового изделия, понизив критерии. К примеру, в такой воде содержатся разные примеси органики. В процессе изготовления они начнут гнить, вместе с этим выделяя воздух. А лишний воздух в структуре материала автоматично значит потерю характеристик прочности.

В процессе изготовления они начнут гнить, вместе с этим выделяя воздух. А лишний воздух в структуре материала автоматично значит потерю характеристик прочности.

В общем, на подобной, кажется, обычной вещи, как вода, экономить не нужно средства и силы. Необходимо брать такую, какую вы персонально можете пить без кипячения. Лишь тогда сделанный материал сможет похвалиться хорошим качеством.

Не менее уровня качества компонентов актуальны их пропорции. Для получения правильной смеси вам понадобится 7 частей шлака, 2 керамзитового песка, 2 гравия, 1,5 цемента и 3 — воды. В процессе замешивания постоянно тестируйте получившийся результат.

Для этого зачерпните горсткой смесь, сожмите ее таким образом, чтобы вышел комок, и уроните на пол. Актуальны два пункта: с самого начала комок должен отлично слипнуться, а при ударе о поверхность пола рассыпаться. Это значит, что все пропорции исполнены правильно.

Производственный процесс

Кратко процесс я уже описал выше: смешиваем, формуем, прессуем. Только одна сложность — да и то, не смертельная — состоит в изготовлении форм. Есть два способа того, как выполнить данные конструкции собственными руками: ящик из досок из дерева или станок с вмонтированным виброустройством. Рассмотрим детальнее.

Только одна сложность — да и то, не смертельная — состоит в изготовлении форм. Есть два способа того, как выполнить данные конструкции собственными руками: ящик из досок из дерева или станок с вмонтированным виброустройством. Рассмотрим детальнее.

Формы из древесины

Это упрощенный вариант. Древесная форма собой представляет обычный ящик. Можно создать некоторые для любого элемента, но идеальным считается создание одной большой формы, разделенной на ячейки при помощи вставок.

Чертежи для подобного изделия не считаются обязательными, сложного там ничего нет. Очень важное — выдерживать правильные размеры. Во время изготовления каркаса большой формы учтите, что определенную часть внутреннего объема заберет на себя толщина перегородок, так что высчитывайте размеры в согласии с данным моментом.

Форму можно создать полностью из древесины. Но многие специалисты говорят, что намного удобнее соорудить каркас из дерева, а перегородки сделать из тонких листов из металла. Также есть пара невидимых моментов, которые следует учесть:

- дно делать не следует.

Форма устанавливается на какую-либо плоскую поверхность — стол, пол и т. д., — накрытую полимерным этиленом, и потом в нее заливается смесь;

Форма устанавливается на какую-либо плоскую поверхность — стол, пол и т. д., — накрытую полимерным этиленом, и потом в нее заливается смесь; - перегородки в середине каркаса необходимо делать снимающимися, скрепляя их между собой при помощи именно выполненных пропилов. Вдоль периметра всю данную конструкцию будет держать внешний каркас. Подобный подход сделает вынимание готовых блоков простым и хорошим;

- части сделанные из дерева конструкции нужно покрыть краской на масляной основе, это позволить избежать прилипания смеси к стенкам. Естественно, что до начала эксплуатации покрытие должно окончательно высохнуть;

- блоки пустотелые производятся с помощью точно одинаковой формы, однако в ячейки, уже заполненные раствором, необходимо установить бутылки из стекла вверх донышком, по три на каждый блок. Поднявшиеся при этом остатки смеси необходимо удалить. Бутылки вынимаются через пять-шесть часов после начала процесса сушки, а потом блоки оставляются еще на 24 часа, после этого их можно вынимать из ячеек.

Сделать станок, разумеется, намного проблематичнее, чем просто собрать ящик из дерева с ячейками. Зато аналогичное оборудование даст возможность делать строительные блоки в несколько раз быстрее. Происходит это благодаря тому, что не тратьтесь время на ожидание, пока застынет раствор.

Раствор для подобного производства выполняется более густым, чем для заливки в древесную форму. Это дает возможность получить меньшую усадку в период высыхания блоков.

Станок собирается по следующим чертежам:

Источник: gid-str.ru

Источник: комнатные-предметы.ru

Источник: gid-str.ru

Также увидеть детально описанный производственный процесс вы можете на видео:

Как только оборудование собрано, нужно смочить матрицу при помощи холодной воды, потом положить смесь в форму и включить вибрационный режим на 5–7 секунд. По прошествии этого времени раствор слегка осядет, благодаря этому необходимо добавить недостающее кол-во и опять включить устройство.

Когда прижим встанет на ограничители, формовка окончена. После этого необходимо обождать еще около 10 секунд, и можно будет снять матрицу. Блоки, созданные аналогичным образом, сохнут в течение 7–20 суток. Длительность процесса зависит от условий внешней среды: влаги и температуры окружающей среды.

Как правило, можно не заморачиваться с собственноручным разработкой оборудования, а просто приобрести его в магазине. Цена этого станка, если взглянуть самую дешевую модель, может меняться от 10 до 15 тысяч.

С одной стороны, не очень то и много. Со второй, на эти средства можно наделать столько строительных блоков, что из них уже можно будет выстроить что-то вроде гаража. Да и затем, когда оборудование и материалы выполнены ручным способом, это всегда приносит дополнительное нравственное удовлетворение мастеру.

Стоит еще сказать, что, если вы своими руками выполняете станок и строительные блоки, то можете подстроить процесс и финишный результат под себя. Так что подумайте, решайте. При любом подобранном варианте домашнее производство строительных блоков станет более чем окупаемо, потому как выйдет все равно доступнее, чем при покупке готового материала в магазине.

При любом подобранном варианте домашнее производство строительных блоков станет более чем окупаемо, потому как выйдет все равно доступнее, чем при покупке готового материала в магазине.

Я хочу вам пожелать удачи как в изготовлении материалов, так и во всем процессе строительства!

В согласии с существующим законодательством, Администрация отказывается от каких-нибудь заверений и гарантий, предоставление которых может другим образом подразумеваться, и отказывается от ответственности в отношении Сайта, Содержимого и его применения.

Детальнее: https://seberemont.ru/info/otkaz.html

Публикация была полезна? Расскажите друзьям

Tagged : деревянный / конструкция / станок / шлакоблоксоздание формы из дерева и металла. Изготовление вибростола. Производство шлакоблока безвибрационным и вибрационным способом. Приготовление раствора

Станок для изготовления шлакоблока

На сегодняшний день рынок строительных материалов предлагает огромный выбор стройматериала, на любой выбор и бюджет.

Технологии шагнули далеко вперед, коснулись они и строительных материалов. Производитель применяет всевозможные химические соединения для ускорения процесса производства, отсюда и изобилие.

Но строительный материал можно делать и самому, Спросите как? Смотрите далее и всему научитесь, сделаете свой станок для производства блоков, построите себе дом, гараж, баню, да что захотите.

Материалы1. листовой металл 3 мм2. водопроводная труба3. наждак4. провод5. выключатель6. проф труба квадратного сечения7. арматура8. пружина

Инструменты1. болгарка2. сварочный аппарат3. молоток4. наждак5. набор гаечных ключей6. штангенциркуль7. линейка

Процесс создания станка для производства шлакоблока.И так следует начать с того, что такое шлакоблок? Из чего его делают и каковы его характеристики.

Производственный выпуск шлакоблока начался еще в Советское время, когда для постройки домов, гаражей, заводов, казарм, животноводческих ферм и тд. требовался недорогой и простой в производстве материал, им то и стал шлакоблок.

Само название говорит за себя из чего делается данный блок, а изготавливается он из угольного шлака, который остается после топки котлов в угольной котельной. Как понятно материал бесплатный, попросту отходы производства, которые можно преобразовывать в личную выгоду для частного строительства или бизнеса.

Производство шлакоблока-это самое простое среди строительных материалов данного типа и размера, потому как не требует дополнительной температурной обработки, в отличии от кирпича.Технология заключается в следующем: берется шлак смешивается с песком и цементом, добавляется вода, замешивается ВНИМАНИЕ! (полусухой раствор) в пропорции 1 часть цемента 3 части песка и 5 частей шлака, а так же 0.5 воды от общей массы цемента. Главное здесь не переборщить с водой, по утверждению автора раствор должен получится (полусухой) определить это можно следующим образом, взять в руку немного раствора и сжать, он не должен выделять воду и не рассыпаться, а бросив на землю должен рассыпаться.

После приготовления правильного раствора, его следует заложить в форму, включить вибратор, запрессовать крышкой и отключив мотор вибратора произвести подъем формы, блок остается на земле сохнуть, а форма передвигается далее для следующей формовки.Для начало следует рассмотреть чертежи станка.

И так теперь давайте рассмотрим, как автор делал свой станок для изготовления шлакоблока. Первым делом нарезаются заготовки из листа металла 3 мм, работать болгаркой следует аккуратно.Затем из полученных заготовок сваривается железный короб. Для удобства засыпки раствора в матрицу, автор делает специальный фартук для короба, из того же металла 3 мм.Наваривается на короб.По бокам с обеих сторон навариваются проушины.После того как основа готова, автор переходит к созданию пуансонов которые будут отвечать за полости в блоках, для этого была взята водопроводная металлическая труба и разрезана на 3 равные части.В трубах делается пропил в верхней части для их последующего крепления, а в нижней части делается 3 пропила, затем обжимается и проваривается, тем самым создается конус он необходим для лучшего изъятия формы. Далее форма надевается на станину.Изготавливается стопорный механизм.А так же пресс-крышка.Создается рычажный механизм и ставится вибратор, сделанный из наждака, также подключается выключатель, чтоб можно было включить и выключить вибратор

И вот станок готов можно начинать работать и делать свои собственные блоки.На этом заканчиваю статью. Но вы еще так же можете просмотреть видео по изготовлению станка и закрепить пройденный материал. Приятного просмотра.Спасибо за внимание! Заходите в гости почаще, не пропускайте новинки в мире самоделок! Источник Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Далее форма надевается на станину.Изготавливается стопорный механизм.А так же пресс-крышка.Создается рычажный механизм и ставится вибратор, сделанный из наждака, также подключается выключатель, чтоб можно было включить и выключить вибратор

И вот станок готов можно начинать работать и делать свои собственные блоки.На этом заканчиваю статью. Но вы еще так же можете просмотреть видео по изготовлению станка и закрепить пройденный материал. Приятного просмотра.Спасибо за внимание! Заходите в гости почаще, не пропускайте новинки в мире самоделок! Источник Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Станок для шлакоблока своими руками

Использование шлакоблоков в строительстве позволяет снизить расходы на сооружение стен в несколько раз. Для изготовления данного материала требуется специальное оборудования, покупка которого является довольно затратным процессом. Предлагаем изучить рекомендации о том как сделать станок для шлакоблоков своими руками.

Для изготовления данного материала требуется специальное оборудования, покупка которого является довольно затратным процессом. Предлагаем изучить рекомендации о том как сделать станок для шлакоблоков своими руками.

Оглавление:

- Шлакоблок — особенности материала и его назначение

- Станок для шлакоблоков: особенности изготовления

- Оборудование для производства шлакоблоков и технология их изготовления

- Производство шлакоблоков — общие требования к выполнению работ

- Шлакоблоки своими руками: инструкция по изготовлению

Шлакоблок — особенности материала и его назначение

Шлакоблоком называют строительный материал, по внешнему виду схож с камнем, который изготавливают с применением метода вибро пресса. Для его производства используется наполнитель в виде шлака, а связующим веществом выступает цементный раствор.

Существует два варианта производства шлакоблоков:

- промышленный;

- самостоятельный или домашний.

Чтобы изготовить шлакоблок своими руками применяют вибростанки малогабаритного типа, которые способны изготовить небольшие партии данного материала.

В соотношении с основными составляющими шлакоблока, а именно шлаком, в его состав входит один из материалов в виде:

- шлака;

- вулканического пепла;

- гранитного отсева;

- гранитного щебня;

- речной щебенки;

- песка;

- кирпичного камня;

- цемента;

- керамзита и т.д.

Материал, об изготовлении которого поговорим далее, имеет более низкие качественные характеристики и долговечность. Он отлично подойдет для сооружения построек хозяйственного назначения, сараев, складских сооружений.

Домашнее изготовление шлакоблока не позволяет провести весь технологический процесс в соотношении со всеми требованиями, которые к нему предъявляются.

Для того, чтобы шлакоблок приобрел необходимую жесткость требуется выдержать пропаривание, с помощью которого происходит насыщение его влагой и нагревание до определенной температуры, которая повышает прочность цемента. Хотя с помощью блоков, изготовленных на домашнем вибростанке получится отличное одноэтажное здание, срок службы которого составит минимум 25 лет.

Станок для шлакоблоков: особенности изготовления

Чтобы соорудить такого рода станок, следует иметь навыки работы со сварочным аппаратом и слесарским инструментом.

В качестве главной детали самодельного станка для шлакоблока выступает матрица, которая имеет форму для установки раствора. Матрица имеет вид металлического короба, в котором имеются определенные элементы, обеспечивающие пустоты в уже изготовленном изделии.

Именно матрица и является своего рода станком, для изготовления которого потребуется наличие:

- сварочного аппарата;

- болгарки;

- тисков;

- слесарного инструмента.

В качестве материалов потребуется приобрести:

- лист металла, толщиной в 3 мм, размером в 1 м²;

- один метр стальной трубы, диаметром от 7,5 до 9 см;

- стальной полосы толщиной 3 мм, а длиной в 30 см;

- электрического мотора, мощностью до 0,75 кВт;

- крепежи в виде болтов и гаек.

Инструкция по изготовлению станка для шлакоблока своими руками:

1. Сначала определитесь с размерами изделия, которое необходимо для строительства. Возможен вариант измерения уже готового шлакоблока, промышленного производства.

2. Из металлического листа вырежьте боковые участки станка, их должно быть две штуки, а между ними присутствует перегородка. Получится короб, имеющий две равные части.

3. В пустотах остается донная стенка, толщина которой минимум 3 см. Таким образом, удастся определить высоту цилиндра, который будет ограничивать пустоты.

4. Разрежьте трубу на шесть частей, длина которых будет равняться высоте пустоты.

5. Чтобы сделать каждый из цилиндров конусообразным, необходимо произвести надрезы каждого из них до центра, а затем сжать с помощью тисков и приварить друг к другу сваркой. При этом размер диаметра станет на два миллиметра меньше.

6. Приварите цилиндры с двух сторон и соедините их между собой с длинной стороны блока. Они должны быть расположены таким образом, чтобы пустоты, которые будут образовываться в точности копировали пустоты промышленного производства.

7. К крайним участкам добавляется по пластине, размером в 3 см. Она должна иметь отверстие, которое обеспечит ее фиксацию на поверхности проушин.

8. На центральной части каждого из матричных отсеков пропилите поверхность и к ней приварите проушины. Они помогу обеспечить возможность в временном креплении ограничителей для образования пустоты. Получится механизм, с помощью которого будут производиться шлакоблоки как монолитного или и не монолитного типа.

9. Выберите одну поперечную стенку, на которую приварите болты, в количестве четырех штук. Они выступают в качестве крепежей, для фиксации мотора.

Они выступают в качестве крепежей, для фиксации мотора.

10. В стороне загрузки смеси следует приварить детали в виде фартука и лопастей.

11. Произведите зачистку и полировку всех компонентов под дальнейшее их окрашивание.

12. Сделайте пресс, форма которого будет точно такой как и сам механизм, Для его сооружения понадобится пластина, отверстия которой будут больше диаметра цилиндра на четыре миллиметра. Она должна с легкостью помещаться в короб на высоту минимум 5 см.

13. Для обеспечения удобства работы с прессом, приварите к нему детали в виде ручек.

14. Покройте все составляющие механизма с помощью антикоррозийной грунтовки, а после ее высыхания установите мотор.

15. Далее производится проверка системы на работоспособность.

Для того, чтобы из стандартного электрического двигателя сделать мотор вибрационного характера следует установить на его валовые участки приваренные болты в виде эксцентриков. Они должны совпадать в осевом пространстве. На болтах устанавливаются гайки, от величины накрута которых зависит скорость и тип вибрации.

На болтах устанавливаются гайки, от величины накрута которых зависит скорость и тип вибрации.

Чертежи станка для шлакоблока:

С помощью такой матрицы изготавливают как шагающий, так и дистанционный тип станка. Чтобы ее усовершенствовать требуется иметь хороший слесарский инструмент и опыт работы с ним.

Для изготовления такого рода блоков подойдет любой материал в виде глины, опилкобетона, керамзитбетона и т.д. Стандартная смесь должна состоять из одной части песчаного наполнителя, одной части цемента и трех частей шлаковых отходов.

Очень важную роль играет коэффициент влаги, которая содержится в готовой смеси. Для ее оптимального определения достаточно осмотреть состав, он не должен разваливаться, но в то же время должен быть эластичным и хорошо держащим форму.

Именно такую заготовку укладывают в матрицу для получения готового шлакоблока. Для образования пустот рекомендуется использование стеклянных бутылок, битого кирпича или остроугольного камня.

Учтите, что перед началом работы на станке для производства шлакоблоков, следует все детали смазать с помощью масла, таким образом удастся предотвратить прилипание готовой смеси к металлу. Включение вибратора возможно на любой из стадий производства, но лучше всего это делать перед прессовкой готового блока. Кроме того, электромотор следует надежно изолировать, с помощью фартука предотвращается попадание раствора на поверхность мотора.

Уже готовые шлакоблоки должны выдерживаться на улице, летом, при температуре от +12 до +30 градусов. Для того, чтобы блоки не пересушились, их накрывают полиэтиленовой пленкой.

Оборудование для производства шлакоблоков и технология их изготовления

Изготовления шлакоблока начинают с подготовки бетонного раствора, который состоит из цемента, воды и шлака. Все компоненты смешиваются между собой бетономешалкой или смесителем. Ручной замес раствора осуществляется дольше и требует огромных физических усилий, для его осуществления.

Все работы проводят исключительно при плюсовой температуре воздуха, так как при морозе происходит застывание воды. Когда раствор готов, его засыпают в форму, которая бывает пустотной или монолитной. Стандартный размер каждого блока 39х19х18.

Далее производится уплотнение готового раствора. Данную операцию проводят с помощью пресса или вибрирования. Срок проведения вибропресса занимает минимум 30 секунд.

Когда блок имеет уже уплотненную структуру, с него снимают форму, а сам блок устанавливается на пол или на поддон. Процедура высыхания шлакоблока длится при естественной температуре воздуха, которая не должна быть менее двадцати градусов. Таким образом, удастся получить материал, пригодный для дальнейшего строительства. Во избежание пересыхания материала следует обеспечить максимальную влажность воздуха.

После высыхания шлакоблоков они приобретают дополнительную прочность и отправляются на хранение в сухое место в виде складского помещения.

В качестве сырья используются разнообразные по составу материалы. На выбор того или иного сырья влияют возможности оборудования, на котором изготавливается шлакоблок и тип сооружения, которое будет из него возводиться.

На выбор того или иного сырья влияют возможности оборудования, на котором изготавливается шлакоблок и тип сооружения, которое будет из него возводиться.

Самыми распространенными вариантами наполнителей для изготовления шлакоблоков своими руками выступают материалы в виде:

- кирпичных отходов;

- песка;

- щебня;

- золы;

- керамзита и т.д.

Количество того или иного ингредиента зависит от требований к конечной продукции.

Довольно частым составляющим для изготовления шлакоблока выступает пластификатор, который улучшает технические характеристики готового материала. Кроме того, использование пластификаторов увеличивает прочность готового здания его устойчивость перед морозом и влагой.

После изготовления шлакоблоков предстоит процесс строительства и непосредственного возведения стен из шлакоблоков. Еще один важный фактор, влияющий на качество конструкции из шлакоблока — финишная отделка и утепление готового здания.

Стандартный состав приготовления смеси для шлакоблоков состоит из:

- одной части цемента;

- девяти частей шлака;

- 50% от количества цемента воды.

Еще один вариант изготовления шлакоблоков предполагает использование:

- четырех частей мелкого отсева;

- четырех частей гранитного шлака;

- одной части цемента на 50% воды.

Производство шлакоблоков — общие требования к выполнению работ

Для изготовления качественного шлакоблока следует придерживаться таких правил:

- знать четкую рецептуру и состав смеси;

- следовать технологии изготовления шлакоблоков;

- иметь достаточно профессиональное оборудование.

Кроме того, залогом качественного шлакоблока, изготовленного в домашних условиях является использование крупного песка, доменного шлака, качественного цемента с минимальной маркой в 400. Кроме этого, требуется наличие специального оборудования, имеющего вибропресс.

Кроме этого, требуется наличие специального оборудования, имеющего вибропресс.

Для изготовления шлака отлично подходит перегоревший уголь, который используется в качестве наполнителя. Одним из важных требований к производству шлакоблоков выступает соблюдение симметричной и ровной геометрической формы готового изделия. Так как от количества неровностей и изъянов шлакоблока зависит количество раствора, который требуется для возведения готового здания. Во избежание появления данного дефекта, следует наполнять форму до верха и даже больше, так как при проведении вибрации готовая смесь уплотняется и уменьшается в размере.

Включение виброформы происходит каждый раз с интервалом в 6-15 секунд. Далее происходит прекращение вибрации и оценка готового изделия. Если раствор находится ниже, чем крайняя черта матрицы, то на него устанавливается прижимная крышка и снова включается вибрация. Далее происходит упирание прижима в ограничитель, вибрация выключается, а форма вытаскивается с устройства.

Шлакоблоки своими руками: инструкция по изготовлению

При самостоятельном изготовлении шлакоблоков следует подбирать состав смеси исходя из типа шлакоблочного станка. Так как качество вибрации напрямую определяет свойства конечного продукта.

Предлагаем вариант стандартного рецепта для изготовления шлакоблоков:

- семь ведер шлакового наполнителя;

- два ведра песка;

- два ведра гравия;

- полтора ведра цемента;

- от полтора до трех ведер воды.

Учтите, что количество воды влияет на структуру и качество блоков. Раствор после прессования не должен растекаться. Если готовую смесь кинуть на землю и при этом она растечется, а в кулаке — снова соединится, то именно такой тип раствора подойдет для изготовления шлакоблоков.

Если для изготовления шлакоблоков используется помещение, то в нем должен присутствовать ровный пол и хорошая вентиляция, но все же, рекомендуется производить шлакоблоки на открытом воздухе.

Самодельные станки для шлакоблоков предполагают изготовление данного материала по нижеприведенной инструкции:

1. Налейте раствор в форму для шлакоблоков. Включите вибратор на пять секунд. При недостаточном количестве раствора добавляется еще немного смеси. Установите прижим, и включите вибратор еще раз. Когда прижимное устройство находится на ограничителях, то процесс изготовления считается завершенным.

2. Происходит включение виброформы еще на 8 секунд и далее форму вынимают без выключения вибратора.

3. Сушка блоков занимает период времени от четырех до девяти дней. Полная прочность достигается по истечению месяца. Главными условиями их хранения выступает высокая влажность и температура.

4. Транспортировка блоков в помещение происходит по истечению минимум дня, после их изготовления. При наличии пластификатора в составе для приготовления шлакоблоков, их транспортировка происходит через шесть часов, после изготовления.

5. Хранение шлакоблоков происходит в виде пирамиды. По истечению нескольких месяцев, они становятся пригодными к строительству.

По истечению нескольких месяцев, они становятся пригодными к строительству.

strport.ru

Станок для шлакоблока своими руками: чертежи, фото

Если вас заинтересовал вопрос максимального удешевления строительных материалов, то можно задуматься о том, как изготовить станок для шлакоблоков своими руками. Сделать это можно только лишь посредством вибростанка. Приобрести такое оборудование, конечно же, можно, однако стоит оно достаточно дорого, а оправдается только в том случае, если вы хотите поставить на поток формование изделий. Именно поэтому специалисты советуют самостоятельно изготовить матрицу, а вот о правилах проведения данных работ вы сможете прочесть ниже.

Станок для производства шлакоблоков своими руками вы вполне можете изготовить самостоятельно. Шлакоблок выступают в качестве самого доступного и простого каменного материала для возведения стен. Он был изобретён более 100 лет назад, комбинация характеристик этого утепляющего и конструктивного материала делает его незаменимым сегодня. Развитие массового частного строительства, что особенно касается фермерских и подсобных хозяйств, требует постоянного снижения затрат на строительство помещений нежилого назначения.

Он был изобретён более 100 лет назад, комбинация характеристик этого утепляющего и конструктивного материала делает его незаменимым сегодня. Развитие массового частного строительства, что особенно касается фермерских и подсобных хозяйств, требует постоянного снижения затрат на строительство помещений нежилого назначения.

Для строительства кладовых, сараев и хлевов сегодня используется практически все, что попадается под руку. Если же вы хотите произвести работу с помощью качественных изделий, то можно изготовить станок для шлакоблока самостоятельно.

Технология проведения работ

Вы должны понимать тот момент, что конечный продукт, выполненный с помощью самодельного станка, не будет обладать столь высокой долговечностью и прочностью, как блоки заводского производства. Это обусловлено тем, что домашнее производство не может позволить выдержать все правила и особенности технологии, ведь у вас не будет возможности использовать этап пропаривания, который насыщает материал необходимой влагой. Однако выполненные самостоятельно блоки можно будет использовать для строительства легких одноэтажных домов. Срок их эксплуатации составит 30 лет.

Однако выполненные самостоятельно блоки можно будет использовать для строительства легких одноэтажных домов. Срок их эксплуатации составит 30 лет.

Если вы решили изготовить станок для шлакоблока, то учитывайте, что в качестве основной детали такого оборудования выступит форма для сырьевой смеси, или матрица. Эти детали представляют собой стальной короб, в котором устанавливаются элементы в форме пустот. Матрица представляет собой станок, который можно использовать для выполнения определенного этапа операций вручную.

Подготовка материалов и инструментов

Для того чтобы изготовить станок для шлакоблока, следует запастись болгаркой, слесарным инструментом, сварочным аппаратом и тисками. Понадобится и 3-миллиметровый стальной лист, размер которого составит 1 квадратный метр. Подготовьте 3-миллиметровую полосу, ширина которой равна 0,3 метра. В качестве дополнительных составляющих выступят гайки и болты. Обязательно нужно запастись трубой, диаметр которой может изменяться в пределах от 75 до 90 миллиметров. Ее длина должна быть равна одному метру. Понадобится электромотор, мощность которого может варьироваться от 500 до 750 ватт.

Ее длина должна быть равна одному метру. Понадобится электромотор, мощность которого может варьироваться от 500 до 750 ватт.

Порядок проведения работ

Если вы решили выполнить станок для шлакоблока своими силами, предстоит соблюсти технологию. На первом этапе она предусматривает необходимость определения размеров стандартного шлакоблока. Мастер должен учесть необходимые для себя габариты будущего изделия. Из листа вырезаются боковые части матрицы, при этом нужно рассчитывать, что на 2 блока понадобится конструкция, которая будет снабжена перегородкой в центре. Таким образом, у вас должен получиться своеобразный короб, в котором будет два отсека. Пустоты должны обеспечивать данную стенку, толщина которой минимально равна 30 миллиметрам. Учитывая это, нужно определить высоту параллелепипеда или цилиндра. Это позволит ограничить пустоты.

Методика изготовления оборудования

Если вы решили самостоятельно изготовить станок для шлакоблока своими руками, чертежи которого предстоит подготовить заблаговременно, нужно раскроить отрезки труб в количестве 6 штук. Их длина должна составить высоту цилиндра.

Их длина должна составить высоту цилиндра.

Для того чтобы придать цилиндрам форму конуса, необходимо прорезать каждый элемент вдоль до центральной части, а после обжать тисками, соединив с помощью сварочного аппарата. Это позволит уменьшить диаметр на 3 миллиметра. Цилиндры завариваются с обеих сторон. Соединить их между собой нужно будет в виде ряда по длинной стороне будущего изделия. В центре каждого из отсеков изготавливаемой матрицы необходимо сделать пропилы, а после укрепить проушины с обратной стороны. Это требуется для временной фиксации ограничителей пустот, что позволит получить возможность изготавливать блоки.

Советы специалистов

Когда изготавливается станок для шлакоблока своими руками, чертежи обязательно следует рассмотреть еще до момента начала работ. На одной из поперечных стенок нужно приварить 4 болта для крепежных отверстий. По краям привариваются лопасти и фартук. Все детали полируются и зачищаются, чтобы после нанести на них краску.

На следующем этапе мастер изготавливает пресс-форму. Этот элемент представляет собой пластину с отверстиями, диаметр последних должен оказаться больше цилиндра примерно на 5 миллиметров. Важно сделать пластину такой, чтобы она свободно погружалась на глубину 70 миллиметров в короб, где будут находиться ограничители.

Этот элемент представляет собой пластину с отверстиями, диаметр последних должен оказаться больше цилиндра примерно на 5 миллиметров. Важно сделать пластину такой, чтобы она свободно погружалась на глубину 70 миллиметров в короб, где будут находиться ограничители.

К прессу крепятся ручки, которые будет удобно использовать в процессе эксплуатации оборудования. Вся конструкция на следующем этапе окрашивается, а после устанавливается вибромотор.

Что еще необходимо учесть при изготовлении

Для того чтобы переоборудовать обычный электрический мотор, превратив его в вибромотор, будет необходимо добавить на него валы эксцентрика, которые привариваются в виде болтов. Их оси обязательно должны совпадать. Гайки закручиваются на болты, при этом важно подобрать частоту вибрации и амплитуду. Если вы изготовите такую матрицу, то она выступит в качестве основы для шагающего или стационарного станка. Если есть желание модернизировать конструкцию, то понадобятся навыки слесаря.

Материал для блоков

После того как станок для изготовления шлакоблоков будет готов, можно подумать о том, что ляжет в основу изделий. Теоретически их можно изготовить из чего угодно, подойдет керамзитобетон, глина, а также опилкобетон. В качестве наиболее подходящего состава смеси выступает 1 часть песка, 3 части граншлака и 1 часть цемента.

Решающим моментом при проведении данных работ будет соотношение воды в смеси. Каким бы хорошим ни был станок для изготовления шлакоблоков, если неправильно будет подготовлена смесь, изделия получатся некачественными. Содержание воды легко определить на глаз. Смесь должна держать форму, не рассыпаясь. Сырье укладывается в матрицу, чтобы в процессе прессования получились блоки. При изготовлении станка взамен пустот можно использовать бой кирпича, остроугольный камень или стеклянные бутылки.

Работа со станком

Чертежи станка для шлакоблоков вами вполне могут быть выполнены самостоятельно. Важно правильно понять технологию, которая была описана выше, а также изучить особенности работы с самодельным устройством. Все контактные плоскости перед первой загрузкой сырья необходимо смазать маслом, при этом раствор не будет прилипать к металлу.

Все контактные плоскости перед первой загрузкой сырья необходимо смазать маслом, при этом раствор не будет прилипать к металлу.

fb.ru

Станок для изготовления шлакоблока | САМОДЕЛКИН ДРУГ

Уважаемые посетители сайта «SAMODELKINDRUG» в представленном вашему вниманию материале речь пойдет об изготовлении станка для производства шлакоблоков своими руками. Изготовив данный станок вы сможете наделать строительных блоков размерами 200х400х200 и построить свой дом, баню, гараж, да что захотите вообщем. Производством шлакоблока в производственных масштабах у нас в Стране занимаются с Советских времен. В то время нужен был недорогой и простой в изготовлении строительный материал не требующий дополнительной термообработки в отличии от кирпича.

Шлакоблок в основном создается на основе угольного шлака, его можно найти возле котельных которые топятся углем, а шлак попросту выбрасывается неподалеку. Следующий составляющий элемент-это цемент и песок. Вот по сути из отходов можно делать строительные блоки. Но для этого понадобится нехитрый станок, а как его сделать смотрите далее.

Но для этого понадобится нехитрый станок, а как его сделать смотрите далее.

Материалы

- листовой металл 3 мм

- труба металлическая

- проф труба (квадрат)

- наждак

- провод

- колесики 2 шт

- выключатель

Инструменты

- болгарка

- сварочный аппарат

- дрель

- наждак

- уголок

- штангенциркуль

- кисть

Процесс создания станка для изготовления шлакоблока.

Чертежи.

И так первым делом автор нарезает заготовки из листа металла толщиной 3 мм. Затем из полученных листов автор сваривает квадратный короб. Далее делает верхний фартук. Вот что получается в итоге. Сбоку наваривается проушина, далее она будет надета на станину. Из металлической трубы делаются пуансоны, для создания полостей в блоке. В трубах делаются пропилы сверху для крепления и снизу для создания конусной формы. Затем форма ставится на станину. Изготавливается стопорный механизм. Для опрессовки смеси сделана крышка. И вот станок с механизмом подъема готов. Можно приступать к работе. Так же вашему вниманию представлено обучающее видео по сборке станка для изготовления шлакоблоков.

Для опрессовки смеси сделана крышка. И вот станок с механизмом подъема готов. Можно приступать к работе. Так же вашему вниманию представлено обучающее видео по сборке станка для изготовления шлакоблоков.

Спасибо за внимание!

Источник

ПОДЕЛИТЬСЯ С ДРУЗЬЯМИ В СОЦСЕТИ

ПОДЕЛИСЬ С ДРУЗЬЯМИ

ШЛАКОБЛОЧНЫЙ СТАНОКwww.samodelkindrug.ru

Станки для изготовления шлакоблоков. Оборудование для производства шлакоблоков

Рентабельность производства строительного материала для кладки стен и перекрытий в немалой степени зависит от стоимости сырья. Традиционные кирпичи и полнотелые блоки представляют группу наиболее дорогостоящего материала, что подкрепляется и довольно высокими технико-эксплуатационными качествами. Но всегда найдется потребитель, готовый покупать менее привлекательный по свойствам, но зато дешевый продукт. Этим можно объяснить и высокие темпы, с которыми распространяется оборудование для производства шлакоблоков и схожих по характеристикам стройматериалов. При небольших вложениях изготовитель получает строительные компоненты, обеспечивающие неплохую теплопроводность и сносные показатели долговечности.

При небольших вложениях изготовитель получает строительные компоненты, обеспечивающие неплохую теплопроводность и сносные показатели долговечности.

Технология изготовления

Процесс изготовления предполагает выполнение трех основных этапов. Начинается мероприятие с формирования бетонной смеси, которая должна включать цемент, воду, а также отсев или другие отходы производственной деятельности. На этом этапе важно правильно использовать пластифицирующие добавки. От наполнителей в дальнейшем будет зависеть жесткость раствора. На втором этапе задействуется станок для производства шлакоблоков, который путем физического усилия выполняет тщательный замес полученной массы и выгружает порции раствора на специальные формы. Здесь же в работу вступает вибропрессовальная машина, которая тщательно трамбует жесткую массу, размещенную в формовочной зоне. Следует отметить, что после отвода станка раствор в виде блока должен сохранять свою форму. Обычно для достижения такого результата производители добавляют такие связующие, как релаксол и фулерон. На заключительном этапе происходит застывание блоков, после чего их укладывают на специальные стеллажи.

На заключительном этапе происходит застывание блоков, после чего их укладывают на специальные стеллажи.

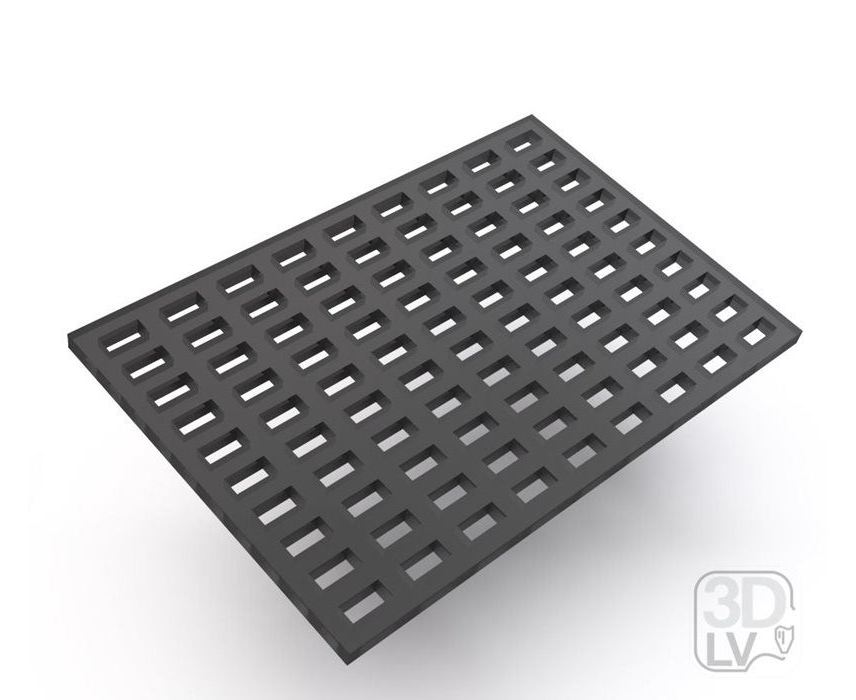

Форма для шлакоблока

Поскольку геометрия и будущий вид шлакоблоков зависят от используемых форм, следует отдельное внимание уделить данной оснастке. Изготовить такие ячейки можно из любого подручного материала – в частности, это может быть древесина или металл. Главное, чтобы в процессе вибропрессования станок для производства шлакоблоков не повредил каркас. Внешне готовая форма напоминает открытый ящик с дном и четырьмя стенами. Как правило, одному элементу соответствует один блок, но в целях экономии материала можно организовать секции с несколькими отделениями.

Что касается размеров, то лучше использовать типовые параметры строительного блока – 40 х 20 х 20 см. Также для образования пустот следует в каждой ячейке предусмотреть наличие цилиндрической болванки, которая заполнит собой пространство в заготовке. Для замещающей функции подойдет любой элемент, который не повредят станки для изготовления шлакоблоков в процессе трамбовки. Обычно для этого используют стеклянные бутылки с толстыми стенками.

Обычно для этого используют стеклянные бутылки с толстыми стенками.

Основное оборудование для производства

Традиционный состав полноценной линии изготовления шлакоблока включает бетономешалку, вибрационную установку и пресс. Также в качестве вспомогательного оснащения применяются лопаты, тачки и формы. Машина для замеса бетона выполняет подготовку смеси для дальнейшей формовки, вибрационный станок осуществляет уплотнение структуры раствора, а прессовочный агрегат непосредственно компонует блок. Перечисленные станки для изготовления шлакоблоков могут использоваться по отдельности или в виде универсальной многозадачной установки. Обычно в серийном производстве применяется первая схема, так как она позволяет при высокой скорости изготавливать качественную продукцию. Правда, для эксплуатации и содержания отдельных агрегатов требуется больше пространства.

Мини-станок для шлакоблоков

В данном случае речь идет о мобильных станциях, которые представляют собой компактную производственную линию для изготовления шлакоблоков и других строительных материалов с похожей формой и структурой. Некоторые модификации работают от обычной электросети на 220 В, поэтому по большому счету эксплуатация оборудования возможна в условиях частного домовладения. В составе комплекса предусмотрены небольшие станки для изготовления шлакоблоков, каждый из которых выполняет свою задачу – замес раствора, вибропрессование, выкладку и формовку. Несмотря на скромные размеры, в таких линиях обычно предусматривается эргономичная часть подачи блоков, исключающая необходимость использования специальных поддонов и стеллажей.

Некоторые модификации работают от обычной электросети на 220 В, поэтому по большому счету эксплуатация оборудования возможна в условиях частного домовладения. В составе комплекса предусмотрены небольшие станки для изготовления шлакоблоков, каждый из которых выполняет свою задачу – замес раствора, вибропрессование, выкладку и формовку. Несмотря на скромные размеры, в таких линиях обычно предусматривается эргономичная часть подачи блоков, исключающая необходимость использования специальных поддонов и стеллажей.

Самодельное оборудование

Реализовать производственную площадку для шлакоблока можно и своими силами. Например, с помощью листового металла, электродвигателя и сварочного аппарата можно изготовить агрегат, который сможет выполнять функцию вибрационного пресса. Дело в том, что для данного рода операций не требуется высокой мощности, как в случае с заводской гидравликой. Вибрирующий эффект обеспечит двигатель, который можно разместить на резиновой платформе и закрепить к металлической конструкции. Остальные станки для изготовления шлакоблоков вполне можно заменить ручным усилием. К примеру, замес можно выполнить и лопатами, а постановка в форму реализуется соответствующими по размеру емкостями. Разумеется, о высоком качестве продукции, получаемой на таких мощностях, говорить не приходится, но для частного применения шлакоблоков в небольших объемах такой вариант себя оправдывает.

Остальные станки для изготовления шлакоблоков вполне можно заменить ручным усилием. К примеру, замес можно выполнить и лопатами, а постановка в форму реализуется соответствующими по размеру емкостями. Разумеется, о высоком качестве продукции, получаемой на таких мощностях, говорить не приходится, но для частного применения шлакоблоков в небольших объемах такой вариант себя оправдывает.

Заключение

Если сравнивать технологию изготовления шлакоблока с методами создания кирпича, то выгода будет очевидной. Другой вопрос — насколько вообще целесообразно строительство домов из такого материала? Как показывает практика, профессиональное оборудование для производства шлакоблоков формирует элементы с оптимальными показателями плотности и жесткости. В целях повышения надежности строители предусматривают в конструкциях и наличие металлической арматуры. В итоге по критериям прочности, изоляции и ценовой доступности шлакоблок может рассматриваться как один из лучших стройматериалов. Однако эти преимущества омрачает неудовлетворительная экология добавок, которые вносят производители в состав материала.

Однако эти преимущества омрачает неудовлетворительная экология добавок, которые вносят производители в состав материала.

fb.ru

Оборудование для шлакоблоков своими руками: станки для производства, вибростолы, чертежи форм, себестоимость

При строительстве гаражей, жилых домов или других хозяйственных построек, наиболее дешевым строительным материалом являются шлакоблоки. Кроме того, они обладают рядом хороших технологических характеристик. Но самое главное, что можно сделать станки для производства шлакоблоков своими руками, и производить блоки самостоятельно.

Шлакоблоки

Общие сведения о шлакоблоке

Шлакоблоками называются строительные блоки, которые получают в процессе вибропрессования или застывания бетонного раствора в форме. Они бывают пустотелыми и монолитными. Последние отличаются прочностью и чаще применяются при устройстве фундаментов или в качестве материала для облицовки. Состав шлакоблока (как, впрочем, и пеноблока) оптимален для строительства.

В состав раствора шлакоблока может входить: шлак, зола, отходы горения угля. Также в смесь можно добавлять и другие ингредиенты, которые только доступны в вашем регионе. В том числе применяют отсев керамзита, песок, отходы кирпича, опилки, гравий, перлит, а также многое другое.

В результате, делать станки для шлакоблоков своими руками очень выгодно. Экономия на стройматериале будет, как минимум, в четыре раза, так как на рынке цена на данный стройматериал не малая.

Создание формы